Дизель и газ: дизельные двигатели с ГБО

Как известно, более дешевое по цене газовое топливо позволяет существенно экономить денежные средства в процессе эксплуатации различных транспортных средств. Для этого достаточно установить на автомобиль ГБО.

В случае с бензиновыми двигателями, газобаллонное оборудование используется еще со времен карбюраторных моторов. Дальнейшее развитие систем впрыска газа позволило устанавливать подобные решения на инжекторные двигатели, причем как на двигатели с распределенным впрыском, так и на моторы с непосредственным впрыском.Что касается дизельных моторов, еще несколько лет назад перевести на газ дизельные двигатели не представлялось возможным или такие работы предполагали большую сложность. Однако сегодня ситуация в корне изменилась. Далее мы поговорим о том, как переводят дизельный двигатель на газ, что такое газодизель, а также какие плюсы и минусы имеет данное решение.

Читайте в этой статье

Газ для дизельного двигателя

Итак, активное развитие систем газового впрыска привело к появлению пятого поколения ГБО. Такая схема позволяет реализовать жидкий фазированный распределенный впрыск. Решение подходит для установки на любые инжекторные авто, легко интегрируется и совместимо с системами бортовой диагностики OBD и EOBD.

В случае с дизелем за основу также берется данная схема, позволяя современному турбодизелю работать на сжиженном газе. В результате такой мотор часто называют газодизелем благодаря установленному ГБО. При этом важно понимать, что сам процесс установки и настройки сильно отличается от аналогичной процедуры на бензиновых моторах. Другими словами, поставить ГБО на дизель является более сложной задачей, которая требует значительных доработок.

Принцип работы дизеля на газу: особенности

Главным отличием дизельного ДВС от бензинового является принцип воспламенения топлива в цилиндрах. В бензиновых агрегатах для поджига смеси воздуха и топлива используется искра, которая создается на свечах зажигания.

В дизеле сначала сильно сжимается воздух, который нагревается от такого сжатия. После этого в последний момент форсунка впрыскивает солярку в камеру сгорания, затем нагретая и сжатая топливно-воздушная смесь воспламеняется самостоятельно.

Теперь перейдем к ГБО. В качестве газового топлива используется метан или пропан. Однако если подать в цилиндры газ вместо дизтоплива, воспламенения не произойдет. Дело в том, что для самостоятельного поджига газо-воздушной смеси нужны более высокие температуры по сравнению с соляркой.

С учетом данной особенности в дизель необходимо сначала впрыскивать небольшое количество солярки, а уже затем подавать газ. Если просто, солярка воспламеняется от сжатия, затем поджигая газовое топливо.

Естественно, при такой схеме работы возможно только частичное замещение дизтоплива газом, однако в процентном соотношении можно говорить о показателях около 25-30% солярки на 70-75% сжиженного газа. Вполне очевидно, что данное решение способно обеспечить существенную экономию дорогостоящего дизельного топлива.

Добавим, что хотя обязательный подвпрыск солярки не позволяет полностью перейти на газ, однако такая особенность дает возможность сохранить работоспособность дизельных форсунок. На практике это немаловажно, особенно с учетом высокой стоимости любых элементов топливной аппаратуры дизельного двигателя.

Рекомендуем также прочитать статью о том, какие существуют виды и типы ГБО. Из этой статьи вы узнаете о различных поколениях газового оборудования, а также об особенностях и принциах работы той или иной установки.Еще отметим, что альтернативой описанному выше решению является полный перевод дизеля на газ. При этом необходимо полностью демонтировать топливную систему дизельного двигателя, поставить внешнюю систему зажигания, доработать ГБЦ и т.д. В результате дизель сможет работать на метане, однако сложность таких доработок и высокая стоимость работ не позволяют этому способу набрать широкую популярность.

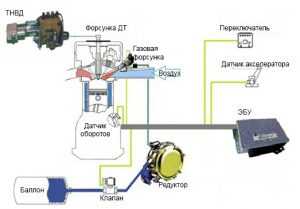

Если говорить о первой схеме, система частичного впрыска газа учитывает частоту вращения двигателя, давление нагнетаемого турбокомпрессором воздуха, объем впрыскиваемой солярки, положение педали газа, нагрузку на мотор, температуру ОЖ и целый ряд других важных параметров.Если просто, благодаря тесному взаимодействию со штатными системами управления ДВС, газовое оборудование «подбирает» и динамично корректирует нужное количество подаваемого газа. Это позволяет найти и сохранить оптимальный баланс между количеством дизтоплива и газа для нормальной и стабильной работы мотора во всех режимах.

Советы и рекомендации

Для качественной реализации поставленной задачи рекомендуется приобретать системы ГБО для дизеля от проверенных производителей (Westport, OMVL и т.д.). Важно, чтобы установочные комплекты были специально разработаны и адаптированы для подобных инсталляций, а также были должным образом сертифицированы.

- С большой ответственностью стоит подходить и к выбору самих установщиков. Если было принято решение поставить ГБО на дизель, лучше обратиться в крупные установочные центры, которые дают гарантию как на оборудование (в случае приобретения ГБО в конкретном установочном центре), так и на выполненные работы.

При выборе установочного комплекта стоит учесть, что сегодня на территории СНГ одним из самых выгодных и экономически оправданных решений является установка на дизель метанового оборудования. Дело в том, что такая установка позволяет заместить около 75-80% дизельного топлива метаном, в то время как замещение пропаном возможно только на 40-45%

- Еще крайне желательно обращать свое внимание на новейшие разработки и технологии, так установка ГБО на дизель является более «деликатным» процессом сравнительно с бензиновыми аналогами.

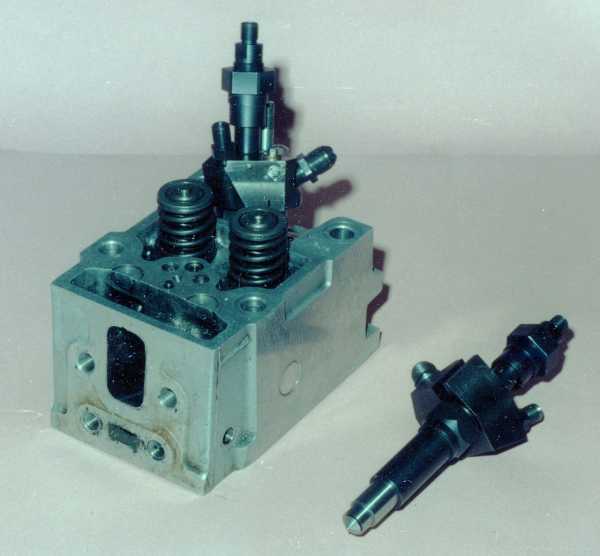

Например, технология HPDI является относительно новой схемой, которая позволяет добиться высокоточной комбинированной подачи дизельного топлива и газа метана, при этом соотношение замещения солярки газом достигает отметки 95% газа к 5% дизтоплива.

В основе решения лежит особая форсунка, которая способна последовательно впрыскивать газ и солярку. Другими словами, один инжектор сначала подает в цилиндр небольшую порцию дизтоплива, а уже затем происходит основной впрыск метанового заряда.

Рекомендуем также прочитать статью о том, какие форсунки для ГБО-4 лучше выбрать. Из этой статьи вы узнаете об особенностях газовых форсунок, их осоновных отличиях от бензиновых и дизельных инжекторов, а также на каком варианте лучше остановить свой выбор в том или ином случае.Поданное ранее дизтопливо воспламеняется естественным образом от сжатия, играя роль свечи зажигания, а основная порция газа впрыскивается ближе к самому концу такта сжатия и воспламеняется от уже горящего дизельного топлива. Подобные решения позволяют эксплуатировать дизельный ДВС на газу с максимальной экономией.

- Также добавим, что электронные системы управления двигателем после установки ГБО нужно обязательно настроить. Для этого должно использоваться уникальное программное обеспечение, которое позволяет выполнять тонкие настройки. В результате состав смеси на всех режимах будет оптимальным, что позволяет увеличить ресурс дизеля на газу, получить нужную отдачу от мотора, снизить уровень токсичности выхлопа и т.д.

Подведем итоги

Как показывает практика, на территории СНГ установка ГБО для дизелей не особенно популярна. При этом в Европе такой подход намного более востребован в сфере коммерческого транспорта. Даже с учетом относительно высокой стоимости процедуры перевода дизельного автомобиля на газ, отмечается быстрая окупаемость при больших пробегах.

Кроме экономии на разнице стоимости газа и солярки, водитель также может комбинировать использование двух разных видов топлива. При этом поставить газ сегодня можно практически на любой дизельный двигатель, даже оборудованный сложной системой топливного впрыска Common Rail.

Напоследок хотелось бы отметить, что для легковых дизельных автомобилей, как правило, нет необходимости устанавливать ГБО. Дело в том, что дизель сам по себе является весьма экономичным типом ДВС. Однако если речь идет о коммерческом транспорте, тогда с учетом постоянно растущих цен на топливо ситуация полностью меняется, а выгода от установки ГБО на дизельный мотор становится более очевидной.

Читайте также

krutimotor.ru

Газодизельная система для работы на газе дизельного двигателя

Дизельные двигатели при переводе для работы на газе в отличие от бензиновых требуют дополнительных условий обеспечения воспламенения газа в камере сгорания. Температура воспламенения метана (680 градусов) значительно превосходит температуру, при которой самостоятельно воспламеняется дизельное топливо в конце такта сжатия (280 градусов).

Поэтому для работы дизельных двигателей на газе необходим дополнительный источник воспламенения. Рудольф Дизель еще в 1898 году запатентовал способ воспламенения газового топлива дозой запального жидкого топлива, однако применять этот способ стали только с 1930 года, и только для стационарных узкорежимных двигателей.

Газодизельная система питания топливом для работы на газе автомобилей с дизельным двигателем, назначение, устройство, принцип и режимы работы.

Газодизельным процессом является такой способ сгорания дизельного топлива и природного газа одновременно, когда газовоздушная смесь воспламеняется принудительно от небольшой горящей дозы дизельного топлива. Газовоздушная смесь подается в цилиндры двигателя, где сжимается поршнем на такте сжатия, и в нужный момент топливный насос высокого давления (ТНВД) через форсунки впрыскивает запальную дозу дизельного топлива, которая самовоспламеняется и поджигает газовоздушную смесь.

В газодизельном режиме двигатель работает на двойном топливе — дизельном топливе и природном газе. По основному признаку — способу воспламенения газовоздушной смеси — газодизель относится к двигателям с принудительным воспламенением. Газодизельный двигатель имеет две взаимосвязанные системы питания : дизельную и газовую. Общим для этих двух систем является оригинальное газодизельное оборудование.

При переоборудовании дизельных двигателей, имеющих высокую степень сжатия, мощность двигателя остается на уровне базового двигателя. Основными целями переоборудования дизельных двигателей для работы по газодизельному циклу являются :

— Экономия до 75-80% дизельного топлива путем замещения его природным газом.

— Увеличение суммарного запаса хода транспортного средства при использовании обоих видов топлива в 1,5-1,7 раза.

— Снижение дымности отработавших газов дизеля в 2-4 раза.

Минимальное количество запального дизельного топлива определяется энергией, необходимой для воспламенения и полного сгорания газовоздушной смеси. Однако из-за меняющихся во времени режимов работы автомобильных двигателей и необходимости охлаждения форсунок доза запального дизельного топлива превышает теоретически необходимые 5-7 %. Практически запальная доза составляет от 15 до 50 % от полной подачи дизельного топлива.

Принцип работы газодизельной системы питания топливом для работы на газе автомобилей с дизельным двигателем.

Подача дизельного топлива при работе в режиме газодизеля отличается от дизельного режима. Для запуска двигателя и работы на минимальных оборотах холостого хода в камеру сгорания поступает только дизельное топливо. При увеличении частоты вращения и нагрузки в камеру сгорания поступают газовоздушная смесь и запальная доза дизельного топлива. С этого момента двигатель работает по газодизельному циклу.

Газодизельное оборудование предназначено для заправки, хранения, управления подачей и дозирования газа, образования газовоздушной смеси, ограничения цикловой подачи дизельного топлива до уровня запальной дозы и защиты дизеля от внештатных режимов работы. При этом сохраняется возможность быстрого перехода с газодизельного режима на дизельное топливо и обратно.

Устройство газодизельной системы питания топливом для работы на газе автомобилей с дизельным двигателем.

Система заправки, хранения газа и снижения его давления практически имеет одинаковый принцип работы и устройство с системой питания на метане, двухтопливных бензиновых двигателей с газобаллонным оборудованием.

Для заправки баллонов служит заправочный узел, вентиль наполнительный и баллонные вентили. На газовых баллонах установлены тройники баллона и вентили. Крестовина с манометром установлены на кронштейне узла высокого давления. Из баллонов газ по трубопроводам высокого давления подается к электромагнитному клапану, предварительно пройдя очистку в фильтре.

Принципиальная схема газодизельной аппаратуры для работы на газе автомобилей с дизельным двигателем.

После открытия электромагнитного клапана газ подается к редуктору высокого давления и затем к редуктору низкого давления. Для подогрева к редуктору высокого давления подается жидкость от системы охлаждения двигателя.

Редуктор высокого давления оборудован системой коррекции по загрязненности воздушного фильтра, предотвращающей самофорсировку двигателя. В конструкцию системы питания обычного дизельного двигателя добавляются :

— Газовый смеситель.

— Механизм установки запальной дозы дизельного топлива (МУЗД).

— Дозатор газа для управления топливным насосом высокого давления и подачей газа.

— Дополнительное электрооборудование, которое обеспечивает необходимую информативность и защиту дизеля от нештатных режимов работы.

Дизельная система питания состоит из штатных агрегатов, включая топливный насос высокого давления и форсунки. На ТНВД дополнительно имеется механизм ограничения подачи запальной дозы, который обеспечивает впрыск заданного количества дизельного топлива, необходимого для воспламенения газодизельной смеси в камере сгорания, а также переключение на работу в обычном дизельном режиме.

Механизм установки запальной дозы дизельного топлива приводится в действие электромагнитом, а на рычаге управления рейкой ТНВД установлен дополнительный упор. Помимо этого на регуляторе максимальных оборотов ТНВД установлен клапан, отключающий подачу газа. Блокировка одновременного включения полной подачи двух видов топлива осуществляется с помощью концевого выключателя 1 и реле МУЗД и реле клапана моторного тормоза.

В смесителе газ смешивается с воздухом, который подается за счет разрежения, создаваемого во впускном трубопроводе двигателя. Заданный состав смеси газа с воздухом регулируется дозатором, соединенным с педалью привода рейки ТНВД телескопической тягой.

Режимы работы газодизельной системы питания топливом для работы на газе автомобилей с дизельным двигателем.

Начало подачи газа в двигатель осуществляется синхронно с началом нажатия педали привода рейки ТНВД водителем. В этот момент цикловая подача дизельного топлива в цилиндры двигателя равна запальной дозе. Изменение числа оборотов, крутящего момента и мощности двигателя осуществляется преимущественно изменением количества газа, подаваемого в двигатель. При работе двигателя запальная доза дизельного топлива изменяется, незначительно увеличиваясь с повышением частоты вращения кулачкового вала ТНВД.

При снятии ноги водителя с педали привода рейки ТНВД, прекращается подача газа в двигатель, и одновременно цикловая подача дизельного топлива уменьшается с величины запальной дозы до величины подачи холостого хода. Двигатель запускается и прогревается только в дизельном режиме на дизельном топливе.

Перевод двигателя с дизельного режима в газодизельный режим и обратно возможен как во время остановки, так и при движении автомобиля. Для этого необходимо отпустить педаль привода рейки и переключить клавишу выбора режима работы «Дизель» — «Газодизель», расположенную на щитке приборов в кабине водителя.

Отключение подачи газа при пользовании моторным тормозом происходит с помощью реле клапана моторного тормоза и электромагнитного клапана, установленного на входе в редуктор высокого давления. Ограничение подачи газа при достижении двигателем максимальной частоты вращения осуществляется пневмомеханическим клапаном ограничения подачи газа.

Для преобразования напряжения в бортовой сети дизеля в рабочее напряжение 12 Вольт используется тиристорный блок. Отключение подачи газа при неработающем двигателе осуществляется пневмоконтактором. Для предотвращения попадания газа в пневмосистему патрубок отбора воздуха из впускного коллектора перенесен на корпус смесителя газа, а на впускном коллекторе — заглушен.

Газодизельные системы питания топливом устанавливают на дизельные двигатели, оснащенные ТНВД с двухрежимным регулятором. При наличии на ТНВД всережимного регулятора необходимо заменить его двухрежимным.

По материалам книги «Установка и эксплуатация газобаллонного оборудования автомобилей».

Ю.В. Панов.

Похожие статьи:

- Модификации ЭБУ МИКАС-11 на автомобилях ГАЗ, УАЗ, ПАЗ, применяемость, назначение контактов, схема, функция самодиагностики, коды ошибок, основные датчики ЭСУД на МИКАС-11.

- Режимы работы пульта управления климатической установкой Уаз Патриот и Уаз Пикап, внешние органы управления взаимодействующие с пультом.

- Пульт управления климатической установкой Уаз Патриот и Уаз Пикап, органы управления и индикации режимов работы, функциональное назначение рукояток.

- Пятиступенчатая коробка передач АДС 420.3182-1700010 для УАЗ-3741, УАЗ-3962, УАЗ-3303, УАЗ-2206, c двигателем ЗМЗ-409, УМЗ-417, УМЗ-421, характеристики.

- Поиск неисправностей в системе управления двигателем ЗМЗ-405, ЗМЗ-406 и ЗМЗ-409 Евро-2 с блоками управления Микас-5.4, Микас-7.1 или Микас-7.2.

- Оборудование кузова и салона санитарного автомобиля УАЗ-396295 скорой медицинской помощи.

auto.kombat.com.ua

Газовый, газодизельный двигатель от Volvo

Идею использовать газ вместе с жидким топливом — газодизель — патентовал еще Рудольф Дизель, однако широкого распространения газодизельный процесс не получил. В современном дизелестроении газодизельный процесс широко использует компания MAN, вернее, ее подразделение, строящее судовые дизеля.

В школьном курсе по физике упоминались (по крайней мере, до прихода попов в школы) идеальные циклы сгорания двигателей внутреннего сгорания: цикл с подводом теплоты при постоянном объеме — цикл Отто; и цикл с подводом теплоты при постоянном давлении — цикл Дизеля. Это теплотехника. Если от теории переходить к технике, то по циклу, близкому к циклу Отто, работают двигатели, в цилиндрах которых сжимается топливно-воздушная смесь, воспламеняемая в конце такта сжатия. В настоящее время общепринято поджигать смесь электрической искрой. На заре автомобилизации бензиновые двигатели работали от калильного зажигания.

Цикл Дизеля

Про дизель, вроде бы, знают все, по крайней мере, кто связан с автомобилями. На самом деле, цикл Дизеля — это когда дополнительным компрессором раздельно сжимают воздух и смесь воздуха с топливом, а подача топлива осуществляется так, чтобы давление в процессе сгорания оставалось постоянным. По этому циклу работают компрессорные дизели. Из-за того, что компрессоры были большими и тяжелыми, Р. Дизель (Рудольф Кристиан Карл Дизель — если быть точным) так и не смог установить свой двигатель на грузовик. Позднее, правда, компрессорный дизель все-таки был установлен на автомобиль.

Существует цикл со смешанным подводом теплоты — цикл Тринклера. Именно цикл Тринклера осуществляется в бескомпрессорных дизелях, в цилиндрах которых сжимается чистый воздух и происходит самовоспламенение впрыскиваемого через форсунку топлива. Цикл был изобретен петербургским студентом Тринклером. Собственно говоря, цикл Отто является частным случаем цикла Тринклера, когда степень изобарного расширения равна единице.

В 1898 г. Густав Васильевич Тринклер (1876-1957 гг.), будучи студентом Петербургского технологического института (с 1894 г.), подал заявку на патент на спроектированный им двигатель, в котором жидкое топливо впрыскивалось непосредственно в цилиндр через форсунку. В 1900-1901 гг. Г. В. Тринклер построил опытный образец своего стационарного дизеля на Путиловском заводе. Он расположил в головке цилиндра форсунку со специальным поршеньком для пневматического распыливания топлива. Изобретатель получил патент только в 1904 г. после пятилетней проволочки. Не получив возможности изготовить двигатель в России, Г. В. Тринклер уехал в Германию, где в 1905 г. его мотор был выпущен фирмой братьев Кертинг в Ганновере под названием «двигатель системы Тринклер». Вскоре такие моторы распространились по всему миру как самые экономичные.

Если цикл Тринклера не идеальный и больше соответствует циклу, реализованному в реальных двигателях, то почему же двигатели Тринклера получили известность как самые экономичные? Все дело в смесеобразовании. Если отойти от классификации по теплофизическим процессам, то двигатели внутреннего сгорания можно различать по внутреннему и внешнему смесеобразованию. Карбюраторные моторы являются наиболее характерными представителями двигателей с внешним смесеобразованием, а дизели — с внутренним (бензиновые моторы с непосредственным впрыском также имеют внутреннее смесеобразование). При внешнем смесеобразовании в цилиндры должна поступать топливная смесь, близкая по составу к стехиометрической с высокой степенью гомогенности с тем, чтобы ее можно было воспламенить. Слишком бедная или богатая смесь, или не гомогенная — просто не воспламенится от искры.

При впрыске топлива непосредственно в цилиндр, как это происходит у дизелей, горение топлива происходит на границе смешивания частиц топлива с нагретым воздухом. Топливный заряд считается стратифицированным (термин «стратификация» происходит от латинских слов stratum — слой и facio — делаю) — таким образом создаются локальные условия создания очагов горения. В зоне расположения форсунки, даже при небольшом количестве подаваемого топлива, будет образовываться смесь, способная к самовоспламенению. Возможность качественного регулирования рабочего процесса позволяет экономить топливо при частичных нагрузках. Но это имеет обратную сторону.

Из-за того, что организовать внутреннее смесеобразование сложнее, дизели долгое время оставались «грязными» в отношении состава отработавших газов. Современный дизель снабжается сложным комплексом устройств, которые улавливают частицы топлива, превратившиеся из-за недостатка воздуха в сажу. Все то, что не сгорело, дожигают (окисляют) с помощью катализаторов. В свою очередь гомогенная смесь, близкая по составу к стехиометрической, сгорает наиболее полным образом и с наименьшими выбросами. Наиболее «чистыми» получаются газовые двигатели, работающие на стехиометрической смеси. Высокая цена систем очистки отработавших газов дизельных моторов — это то, за что стали платить относительно недавно. За дорогостоящую топливную аппаратуру дизеля платить приходилось всегда. При переводе дизеля на газодизельный цикл стоимость мотора и его обслуживания только увеличивается. На сколько — Volvo Trucks скромно умалчивает.

Компания сообщает, что новые грузовые автомобили Volvo FH LNG и Volvo FM LNG могут работать на биогазе, который позволяет снизить уровень выбросов CO2 практически на 100%, или же на природном газе, который уменьшает уровень выбросов CO2 на 20% по сравнению с дизельным топливом. К этому можно добавить, что использование биодизеля дает точно такой же результат.

Все перечисленное выше объясняет бесперспективность газодизельных двигателей. Тем не менее, появление Volvo FH LNG и Volvo FM LNG нужно только приветствовать. В современной линейке автомобильных двигателей пока отсутствуют газовые моторы большой мощности. Volvo Trucks предлагает двигатели Volvo G13C мощностью 460 л.с. с крутящим моментом 2300 Н•м, а для версии мощностью 420 л.с. крутящий момент составляет 2100 Н•м. Газовый двигатель Cummins Westport ISX12 G может предложить только 400 л.с. (298 кВт) с крутящим моментом 1966 Н•м. Подача газа в двигателях Volvo G13C осуществляется через двухтопливные форсунки с отдельными соплами для газа и дизельного топлива. Отработавшие газы очищаются системой SCR и сажевым фильтром. Volvo Trucks предлагает баки для сжиженного газа на 115 кг (275 л), 155 кг (375 л) или 205 кг (495 л). Последнего будет достаточно для пробега на 1000 км.

www.autotruck-press.ru

Топливные системы, работающие по газодизельному циклу

Дизельные двигатели могут быть переведены на питание газообразным топливом путем ввода газа в цилиндры двигателя как в жидкой, так и в газообразной фазе. Сжиженный газ впрыскивается в камеру сгорания с помощью стандартного топливного насоса и форсунок. Для предотвращения испарения жидкости и образования паровых пробок используют в качестве охлаждающего агента незначительное количество этого же сжиженного газа. После испарения части жидкости и охлаждения вследствие этого основной массы сжиженного газа пары засасываются в цилиндры двигателя вместе с воздухом, а охлажденная жидкость впрыскивается насосом в камеры сгорания, как и в обычном двигателе с воспламенением от сжатия.

Наиболее широкое распространение получил способ, при котором в качестве источника зажигания газовоздушной смеси используется факел жидкого топлива, самовоспламеняющегося от сжатия. При переводе двигателя на газ этим способом степень сжатия, как правило, остается неизменной. Цилиндры двигателя в течение впуска заполняются газовоздушной смесью обедненного состава. Для этого на впускном трубопроводе двигателя (или воздушного нагнетателя) устанавливают смесительное устройство, предназначенное для перемешивания газа с воздухом, регулирования качества и количества газовоздушной смеси, поступающей в двигатель.

На рисунке приведена схема установки для дизеля, работающего по газожидкостному циклу, т.е. со всасыванием и сжатием газовоздушной смеси и воспламенением ее струей самовоспламенившегося жидкого топлива. Сжатый газ из баллона 17 или сжиженный газ из баллона 20 поступает через соответствующие вентили к подогревателю-испарителю 16. Подогрев осуществляется отработавшими газами. От подогревателя-испарителя газ направляется через магистральный вентиль 15 и газовый фильтр 12 в двухступенчатый редуктор 11, в котором давление газа снижается до значения, близкого к атмосферному. Газ низкого давления поступает к газовому смесителю 5, откуда после смешивания с воздухом засасывается в цилиндры двигателя.

Рис. Схема питания дизеля, работающего по газожидкостному циклу:

1 – форсунка; 2 – трубопровод к форсунке; 3 – четырехтактный дизель; 4 – отверстие для дополнительного ввода воздуха; 5 – газовый смеситель; 6 – топливный насос; 7 – подкачивающий насос; 8 – трубопровод к топливному насосу; 9 – бак для жидкого топлива; 10 – система управления рейкой топливного насоса и дроссельной заслонкой газовоздушной смеси; 11 – газовый редуктор; 12 – газовый фильтр; 13 – манометр газового редуктора; 14 – манометр баллонов; 15 – магистральный вентиль; 16 – подогреватель-испаритель; 17 – баллон для сжатого газа; 18 – расходный вентиль баллонов для сжатого газа; 19 – наполнительный вентиль баллонов для сжатого газа; 20 – баллон для сжиженного газа; 21 — наполнительный вентиль баллона для сжиженного газа

Жидкое топливо из бака 9, пройдя подкачивающий 7 и топливный 6 насосы, впрыскивается через форсунки в камеры сгорания при подходе поршней к верхней „мертвой» точке. При использовании струи самовоспламенившегося жидкого топлива в качестве источника воспламенения газовоздушной смеси регулирование двигателя может быть количественным, качественным или смешанным. Так как последнее предпочтительно, то разработана специальная система управления дозирующими приспособлениями для жидкого и газообразного топлива.

В случае смешанной системы регулирования, кроме обычного регулирования количества газовоздушной смеси, применяется дополнительный ввод воздуха для повышения коэффициента избытка воздуха при работе двигателя на холостом ходу и малых нагрузках и автоматическое включение дополнительной подачи топлива для повышения мощности двигателя при полностью открытой дроссельной заслонке газовоздушной смеси. На холостом ходу двигатель работает в основном на жидком топливе, впрыскиваемом топливным насосом 6; воздух поступает через отверстие 4 для дополнительного ввода воздуха, а также через зазор между дроссельной заслонкой и стенками газового смесителя.

По мере перехода к нагрузочным режимам работы двигателя увеличивается подача газовоздушной смеси постоянного состава. Количество воздуха, поступающего через канал 4, уменьшается, так как разрежение во впускном трубопроводе падает. В момент, когда дроссельная заслонка полностью открыта и требуется дальнейшее увеличение мощности двигателя, перемещением педали подачи топлива производят передвижение рейки топливного насоса и увеличивают подачу жидкого топлива. Такой способ повышения мощности двигателя применяется в тех случаях, когда чрезмерное обогащение газовоздушной смеси недопустимо по причине повышенной жесткости протекания процесса сгорания.

Применение газодизельного процесса позволяет снизить расход топлива, уровень внешнего и внутреннего шумов, уменьшить выбросы с отработавшими газами твердых частиц (в 1,8 раза).

Однако газодизельный процесс увеличивает выброс углеводородов и оксида углерода при незначительном уменьшении выброса оксидов азота. Повышенное содержание углеводородов вызвано неполным сгоранием метана, который сам не является токсичным. Причина повышенных выбросов оксида углерода – то, что газодизельный двигатель с воспламенением от запальной дозы жидкого топлива и приготовлением газовоздушной рабочей смеси во впускном тракте занимает промежуточное положение между двигателем внутреннего сгорания с внутренним смесеобразованием и двигателем с внешним смесеобразованием, а последний, как известно, из-за меньших коэффициентов избытка воздуха на порядок уступает в этом дизелю.

Улучшения экономических и экологических характеристик газодизельных двигателей можно достичь за счет применения систем смешанного (качественно-количественного) регулирования газовоздушной смеси, введения электронного управления системой питания со смешанным регулированием. Перспективны также и системы непосредственного впрыска газа в цилиндры дизеля.

ustroistvo-avtomobilya.ru

«Газодизель» все о гбо для дизельных двигателей, плюсы и минусы

Установка гбо на автомобили уже давным-давно перестала быть чем-то диковинным. Однако, если с бензиновыми моторами все ясно, то о возможностях подобной замены топлива на дизельном двигателе знает далеко не каждый. Тем не менее, эта идея не нова – исследования и работы в данной области ведутся уже давно (еще с времен существования СССР). Накопленный опыт используется компаниями, специализирующимися на подборе комплектующих и переоборудовании тракторов и грузовиков.

Не только газ…

Дело в том, что полностью переоборудовать дизельный двигатель так, чтобы он работал исключительно на природном газу, нельзя. Все дело в том, что температура воспламенения газа (порядка 700 °С) примерно в 2 раза выше, чем дизельного топлива (около 350 °С). А это значит, что схема с воспламенением дизтоплива, посредством воздействия на него сжатого воздуха в цилиндрах, с газом работать не будет – он просто не загорится.

Так что любой газодизель работает на смеси солярки и природного газа, причем дизтопливо служит для воспламенения последнего.

Метан или пропан?

Этот момент волнует многих, кто решился на переоборудование дизеля и установку гбо. Дело в том, что процент ДТ в смеси, поступающей в двигатель, прямо зависит от типа газа. К примеру, в пропановой смеси «соляра» составляет порядка 40%, а в метановой – около 20%. Так что у каждого из вариантов есть как достоинства, так и недостатки.

Достоинства метана:

- Стоимость – как правило, цена на метан ниже, чем на пропан;

- Значительно больший процент замещения газом жидкого топлива (до 80%).

Достоинства пропана

- Баллоны – для данного газа емкости имеют больший объем (при тех же габаритах, что и для метана), а еще они легче. Так что с установкой гбо проблем будет меньше;

- Сеть АЗС – для пропана она гораздо более развита, следовательно, шанс остаться в пути без топлива невелик.

Переоборудовать дизель под работу на газу возможно, для чего есть 2 пути.

— Первый предполагает создание дизеля, работающего на смешанном топливе. Его большим плюсом является тот факт, что не приходится кардинально переделывать топливную систему мотора, да и возвращение к первоначальной схеме работы тоже вполне возможно. Кроме этого, по израсходованию всего запаса газа, такой силовой агрегат моментально переводится на дизельное топливо и начинает работать в привычном для себя режиме;

— Второй является не чем иным, как полной «переделкой» мотора под работу исключительно на газу, следовательно, назвать его газодизелем можно лишь с большой натяжкой.

Принцип работы газодизеля и необходимые изменения

В первом варианте необходимо приспособить «соляроядный» мотор к работе на газу. Данная схема не может похвастаться большой популярностью, однако применяется уже достаточно давно. Она подразумевает подачу в цилиндры не только газа, но и небольшой доли ДТ. Такая доля носит название запальной порции. Суть работы данной схемы состоит в подаче газо-воздушной смеси в начале такта сжатия и запальной порции – в конце такта.

Минимальное процентное соотношение запальной порции может варьироваться в диапазоне от 15 до 30%. На него оказывают влияние различные факторы:

- тип силового агрегата;

- версия ГБО;

- техническое состояние мотора.

15-30% – это min, необходимый для самовоспламенения и поджигания газа в камере сгорания. В условиях работы на комбинированном топливе можно забыть о черном дыме, вылетающем из выхлопной трубы. Кроме этого, мотор становится гораздо экологичнее, и это несмотря на небольшое повышение уровня углеводородов (СН) в дыме, ведь это не привычные для дизеля канцерогены, а просто не догоревший полностью метан, который абсолютно безвреден для окружающей среды.

Более того, после переоборудования владельцу реже придется менять масло, да и срок службы самого «сердца» автомобиля заметно возрастает, за счет сокращения вредных отложений на элементах ЦПГ.

Что касается внесения изменений в конструкцию, то они не являются кардинальными и необратимыми. Для этого необходимо установить гбо, а также несколько подкорректировать работу топливной системы. Это подразумевает постоянное впрыскивание в цилиндры незначительных порций солярки, за что отвечает насос высокого давления.

Экономия

Данный вопрос является, пожалуй, самым важным. Статистика свидетельствует, что большинство владельцев дизельных транспортных средств просто-напросто не заинтересованы в их переработке. Для начала массового перехода на газодизели требуется поддерживать цену пропана как min в 2 раза меньшую, чем стоимость ДТ или 95-го бензина, что же касается метана, то он должен стать еще дешевле.

Как показывают отзывы владельцев, установка гбо на легковые авто просто нецелесообразна (ну разве что в случае больших годовых пробегов – более 40 000 км), потому как подобная модернизация влетает в копеечку и окупается она очень долго (порядка 5 лет).

Монтаж газобаллонного оборудования на грузовики выглядит заманчиво, ведь они не только «наматывают» огромные пробеги, но и «аппетит» у них гораздо выше, чем у легковушки. Но есть большая проблема – место. Действительно, разместить на том же тягаче или самосвале большое количество газовых баллонов просто негде, а установка 3-4 штук ничего не решит.

Как видно, единственным, действительно стоящим вариантом является газодизель на тракторе. При этом экономия на топливе заметно повышается (почти вдвое). Кроме этого, такой мотор на тракторе имеет массу плюсов:

- хорошая диффузия;

- экологичность;

- антидетонационная стойкость;

- низкая скорость сгорания смеси и так далее.

Неудивительно, что и отзывы о тракторных газодизелях самые лестные.

Итог

Следовательно, будущее у газодизеля определенно есть, но область его применения сильно ограничена. По сути, он востребован лишь в сельском хозяйстве.

rezauto.ru

Газовое оборудование на дизельный двигатель – экономия при каждой поездке

Растущая стоимость автомобильного топлива наводит некоторых водителей на мысль о том, чтобы установить газовое оборудование на дизельный двигатель своего транспортного средства. Посмотрим, насколько реально это сделать!

Газовое оборудование на дизельный двигатель – некоторые нюансы

Модернизация дизеля посредством перевода его на работу с метановым либо пропан-бутановым газобаллонным оборудованием вполне возможна. Но при этом владелец автомобиля должен понимать, что родную систему питания дизельного мотора придется серьезно изменить, чтобы приспособить все системы к использованию газа.

Функционирование любого дизеля начинается с зажигания. Если подключить газобаллонную аппаратуру к камерам сгорания, куда до этого подавалась солярка, и ждать, когда произойдет самовоспламенение газовой смеси, ничего действенного из этого не выйдет. Дизтопливо самовозгорается при 320, максимум 380 градусах по Цельсию, газу же требуется температура не менее 700 градусов.

Учитывая вышесказанное, становится понятно, что даже сугубо теоретически применять один вид горючего при переводе дизельного двигателя на газ нереально. Чтобы решить данную задачку, можно использовать один из двух вариантов модернизации дизелей, которые осуществляются в наши дни:

- совместное применение газа и дизельного топлива;

- переделка дизельного ДВС в газовый.

Рассмотрим и сравним оба эти варианта.

Газовый двигатель – кардинальное изменение мотора

Радикальный способ перевода дизеля на работу на газобаллонной аппаратуре, предполагающий капитальное изменение двигателя:

- монтаж свечей зажигания, которые буду выполнять функцию форсунок;

- установка системы зажигания вместо топливного оборудования;

- удаление «ненужного» металла на днищах поршней либо в камерах сгорания с целью существенного снижения уровня сжатия газа.

Такая газовая установка на дизельный двигатель, по сути, означает полное его изменение и превращение дизельного «сердца» транспортного средства в полностью газовый двигатель. По своим параметрам он будет очень похож на бензиновый ДВС, «поджатый» под газ (достаточно экономичный – газ дешевле солярки, экологичный – не так сильно загрязняет атмосферу, с увеличенным ресурсом эксплуатации).

Данный вариант перевода дизеля на использование газа весьма активно внедряется в странах европейского континента. Но в СНГ и России намного чаще автолюбители идут по другому пути, предполагающему получение газодизеля. О нем далее.

Газодизель – много преимуществ, минимум недостатков

Многие наши соотечественники предпочитают монтировать именно такое газовое оборудование на карбюраторный двигатель, оно позволяет получить мотор, работающий на смеси солярки и газа метана. Несомненным его достоинством является то, что не нужно кардинально переделывать имеющуюся конструкцию.

Затруднение с температурой воспламенения метана в этом варианте решается за счет того, что на финальной стадии такта зажигания в цилиндры движка подается небольшой объем солярки. Она и воспламеняет газовоздушную смесь, поступившую в двигатель на такте впуска. Для реализации описанной схемы дополнительно нужно монтировать насос высокого давления, который и подает требуемую порцию дизтоплива.

Влияние газового оборудования на двигатель в данном случае незначительно, зато преимуществ от использования газа и солярки немало:

- редкая замена масла;

- увеличение срока эксплуатации мотора за счет того, что на элементах цилиндропоршневой группы накапливается меньше гари;

- отсутствие черного дыма при функционировании газодизеля, работающего на 80 процентах газа и 20 дизельного топлива;

- практически полное отсутствие в выхлопе бензопирена – наиболее ядовитого соединения, за которое все сторонники чистой экологии ругают дизель;

- реальная (и немалая) экономия на горючем.

Думается, теперь вы сами можете понять, портит ли газовое оборудование двигатель, и есть ли смысл переводить на газ ваше авто.

Мнение эксперта

Руслан Константинов

Эксперт по автомобильной тематике. Окончил ИжГТУ имени М.Т. Калашникова по специальности «Эксплуатация транспортно-технологических машин и комплексов». Опыт профессионального ремонта автомобилей более 10 лет.

В России и странах СНГ установка газобаллонного оборудования, а если быть точным использование установки с комбинированным принципом работы Dual Fuel не пользуется большой популярностью. Причина тому высокая стоимость, как оборудования, так и работ по монтажу. К тому же придется ещё поискать квалифицированных специалистов в этой области.

Газ на дизеле востребован в основном на коммерческом транспорте, так как окупиться затраты могут только на больших пробегах. Для легковых автомобилей с дизельным двигателем установка ГБО не является целесообразной. Дизельный мотор за то и славится, что гораздо экономичнее своего бензинового аналога. Конечно, на легковушку тоже можно поставить газовое оборудование, даже если двигатель современный и использует систему Common Rail, но если в месяц пробег не превышает 1500 км, то по средним расчетам окупится ГБО через 60 месяцев как минимум. Поэтому для личного автотранспорта установка газобаллонного оборудования вопрос спорный, конечно, если есть лишние деньги то, пожалуйста, с другой стороны, если есть лишние деньги, зачем экономить на топливе. Также стоит отметить, что на сегодня самым выгодным и экономным решением станет установка оборудования на природном метане, этот газ заменит до 80% топлива, тогда как пропан не более 45%. Но и здесь есть минус, метановые заправки нужно ещё найти. Специфика таких АГЗС в том, что они находятся неподалеку от месторождения, а такие места не повсеместное явление.

carnovato.ru

Минский моторный завод готовит к серийному производству сразу несколько типов газодизельных двигателей |

Исследования в области создания двигателей, работающих на газомоторном топливе, начались на ММЗ в 2013 году по поручению Правительства РБ. «Важность этого направления – в том, что использование таких двигателей очень выгодно, – говорит начальник КБ газовых и восьмицилиндровых двигателей управления главного конструктора С.В. Конаков. – Существуют газодизельные и газопоршневые двигатели. Газодизельный двигатель способен работать как по газодизельному процессу, так и на чистом дизельном топливе. В газодизельном режиме в качестве газомоторного топлива используется компримированный природный газ (метан) с замещением на режиме номинальной мощности газом до 70% дизельного топлива. При этом метан дешевле дизельного топлива в 2,5 раза. Одновременно в газодизельном двигателе увеличиваются срок службы моторного масла и ресурс (благодаря уменьшению отложений на деталях цилиндропоршневой группы). Газопоршневой двигатель работает полностью на компримированном природном газе».

На ММЗ уже выпущено несколько опытных образцов двигателей, в которых используется газомоторное топливо. В том числе – восемь четырехцилиндровых газодизелей ГД-243. Газодизель ГД-243 предназначен для установки на промышленные тракторы, машины и оборудование для коммунального хозяйства.

Как рассказал С.В. Конаков, один из образцов мотора ГД-243 проходит эксплуатационные испытания в составе трактора «Беларус-92П» в испытательном цехе МТЗ. К ноябрю наработка газодизеля в составе трактора составила 270 часов. В начале 2015 года тракторному передан еще один ГД-243. Три образца газодизеля отправлены в составе тракторокомплектов на ОАО «ПО ЕлАЗ» (г. Елабуга, РФ), где с ними собраны три трактора «Беларус-82.1». Два образца подготовлены для передачи ОАО «Ташкентский тракторный завод» (г. Ташкент, Узбекистан). Кроме того, в испытательном центре ММЗ проходит длительные стендовые испытания еще один газодизель ГД-243.

Изготовлен и отгружен ОАО «БЗТДиА» (г. Бобруйск) опытный образец трехцилиндрового газодизеля MMZ-3LGD мощностью 26 кВт для трактора «Беларус-320».

Специалисты УГК продолжают опытно-конструкторские работы по изготовлению образца шестицилиндрового газодизеля ГД-260.1 мощностью 114 кВт для ОАО «Амкодор».

Для газодизеля ГД-243S3А, которым будет комплектоваться сельскохозяйственная техника, ведется подбор специального нейтрализатора отработавших газов, позволяющего достичь норм выбросов вредных веществ уровня S3А. Раньше такой тип нейтрализаторов ни на ММЗ, ни на МТЗ не применялся. Компании «Динекс Русь» (г. Гатчина, РФ) и «РОССКАТавто» (г. Тольятти, РФ) – производители нейтрализаторов для серийных двигателей ММЗ – занимаются подбором специального каталитического покрытия для нейтрализации метана. По информации компаний, данный тип нейтрализаторов коренным образом отличается от нейтрализаторов для чисто дизельных двигателей, с которыми ММЗ работал до сих пор, поэтому выбор и нанесение нужного каталитического покрытия связан с определенными технологическими затруднениями, для преодоления которых требуется время.

На основании результатов испытаний нейтрализатора в составе газодизеля ГД-243S3А будет определен срок проведения приемочных испытаний.

С.В. Конаков отметил, что технические службы ММЗ не оставили вниманием и такое направление деятельности, как создание газопоршневых двигателей. Это – моторы ГПД-245.7 мощностью 122 л.с. и ГПД-245.9 мощностью 136 л.с. Их разработка ведется совместно с НПП «ИТЭЛМА» (г. Москва) по согласованному графику. В декабре 2015 года запланировано испытание этих двигателей на токсичность. В следующем году будут проведены сертификационные испытания на соответствие двигателей требованиям технических регламентов Таможенного союза.

«Наше участие в программе освоения производства моторов, использующих компримированный природный газ в качестве топлива, подтверждает, что завод находится на острие современных тенденций развития двигателестроения», – подчеркивает С.В. Конаков.

cngas.ru