Знакомьтесь: сильфонно-поршневой двигатель — Энергетика и промышленность России — № 05 (121) март 2009 года — WWW.EPRUSSIA.RU

http://www.eprussia.ru/epr/121/9368.htm

Газета «Энергетика и промышленность России» | № 05 (121) март 2009 года

Со времен паровой машины Уатта – первого массового теплового двигателя – и до сегодняшнего дня теория тепловых машин и совокупность технических решений по их реализации прошли длительный путь эволюции.

Это направление породило огромное количество конструктивных разработок и выявило множество связанных с ними физических процессов, общей задачей которых было преобразование тепловой энергии в механическую работу.

Неизменным за прошедший период для всего многообразия тепловых машин было понятие «компенсации за преобразование тепла в работу». Это понятие сегодня воспринимается как абсолютное знание, каждодневно доказываемое человеческой деятельностью в данной сфере.

Сразу отметим, что факты известной практики являются вовсе не базой абсолютного знания, а лишь базой знаний данной практики. Ведь и самолеты не всегда летали!

Ведь и самолеты не всегда летали!

Из истории поршневых двигателей

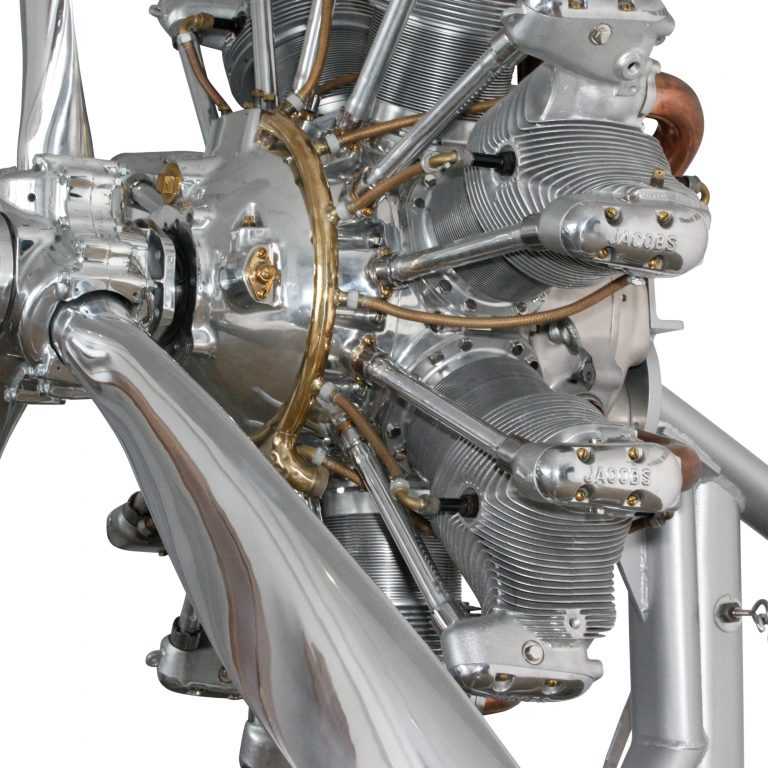

Первым массовым тепловым двигателем была паровая машина Уатта – поршневой двигатель, в котором потенциальная энергия сжатого водяного пара преобразуется в механическую работу.

Рабочий процесс паровой машины здесь обусловлен периодическими изменениями упругости пара в полостях ее цилиндра, объем которых изменяется в процессе возвратно-поступательного движения поршня, преобразуемого с помощью кривошипного механизма во вращательное движение вала.

С конца XVIII до конца XIX века паровая машина была единственным распространенным тепловым двигателем в промышленности и на транспорте. Паровая машина имеет хорошие тяговые характеристики, допускает большие перегрузки и реверсирование, надежна, проста. Коэффициент полезного действия от нескольких процентов на начальном этапе достигает к закату эпохи паровых машин 20‑25 процентов.

К недостаткам паровой машины относятся низкая экономичность, вызванная большой неизбежной передачей тепла в окружающую среду, и ограничение единичной мощности.

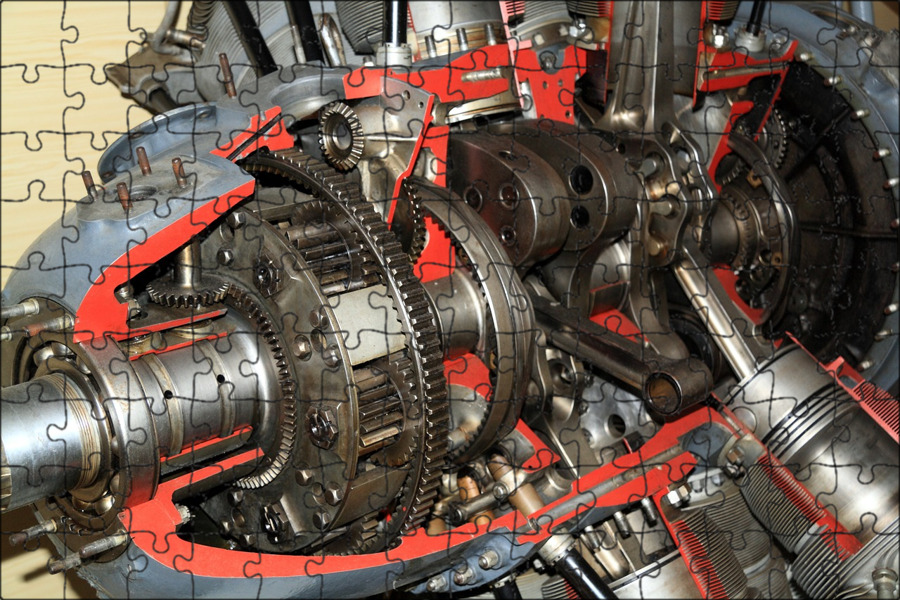

О двигателе внутреннего сгорания

Следующим этапом развития теплотехники стал двигатель внутреннего сгорания (ДВС) – тепловой двигатель, в котором топливо в смеси с воздухом сжигается внутри рабочих цилиндров и выделяющееся при этом тепло частично преобразуется в механическую работу. ДВС подразделяются на карбюраторные, работающие по циклу с подводом тепла при постоянном объеме, и дизельные, работающие по циклу с подводом тепла при постоянном давлении.

Общим недостатком всех ДВС является отсутствие регенерации тепла выхлопных газов в цикл, что снижает их термический КПД до 40‑50 процентов и ограничивает единичную мощность.

ПГУ и ГТУ

Вслед за ДВС широкое развитие получили паротурбинные и газотурбинные установки.

Паротурбинная (паросиловая) установка состоит из парового котла с пароперегревателем, паровой турбины с системой регенерации, конденсатора и питательного насоса. Работает она по циклу Ренкина.

К недостаткам паротурбинных установок относятся потеря большого количества тепла из‑за ограничений регенерации, вызванных свойствами влажного пара, а также сложность и дороговизна установок.

Газотурбинная установка (ГТУ) состоит из компрессора (сжимающего воздух, направляющийся в камеру сгорания), собственно камеры сгорания, в которой при постоянном давлении (цикл Брайтона) или при постоянном объеме (цикл Гемфри) происходит горение топлива. ГТУ, работающие по циклу Брайтона, оснащаются регенераторами, обеспечивающими возвращение части тепла выхлопных газов в цикл.

К недостаткам ГТУ, работающим по циклу Брайтона, относится то, что теплообмен в регенераторе ограничен. После сжатия в компрессоре температура воздуха резко повышается, что приводит к снижению возможности отбора тепла уходящих газов, то есть снижает возврат тепла в цикл. Это снижает КПД и экономичность установки.

К недостаткам ГТУ, работающим по циклу Гемфри, относится то, что, несмотря на принципиальную возможность работать без компрессора (по циклу Ленуара) и иметь более благоприятные условия для регенерации в этих установках, на практике регенераторы отсутствуют вовсе. По этой причине у них КПД ниже, чем у ГТУ, работающих по циклу Брайтона.

В настоящее время наиболее перспективными признаны парогазовые установки (ПГУ). ПГУ состоит из ГТУ, работающей по циклу Брайтона, и паротурбинной установки, в которой вместо парового котла используется котел-утилизатор, генерирующий пар за счет тепла выхлопных газов ГТУ. ПГУ имеют самый высокий КПД в современной энергетике, превышающий 50 процентов.

К недостаткам ПГУ относятся значительные потери тепла, связанные с передачей его в окружающую среду, все та же компенсация, а также сложность и дороговизна установок.

Известны также реактивные (ракетные) тепловые двигатели. Главным недостатком этих двигателей является низкий КПД.

Говоря о КПД, мы везде имели в виду термический КПД.

Таким образом, исследование современного уровня техники показывает, что общим технологическим недостатком тепловых машин является необходимость передачи в окружающую среду значительной части тепла, подведенного в цикл тепловой машины. Главным образом, поэтому они имеют низкие КПД и экономичность.

Обратим особое внимание на тот факт, что все перечисленные и иные тепловые машины для преобразования тепла в работу используют процессы расширения рабочего тела. Именно эти процессы позволяют преобразовывать потенциальную энергию тепловой системы в кооперативную кинетическую энергию потоков рабочего тела и далее в механическую энергию движущих деталей тепловых машин (поршней и роторов).

Природа компенсации

Отметим еще один, пусть тривиальный факт, что тепловые машины работают в воздушной атмосфере, находящейся под постоянным сжатием сил гравитации. Именно силы гравитации создают давление окружающей среды.

Компенсация за преобразование тепла в работу связана с необходимостью производить работу против сил гравитации или (то же самое) – против давления окружающей среды, вызванного силами гравитации.

Совокупность двух выше отмеченных фактов и приводит к ущербности всех современных тепловых машин, к необходимости передачи окружающей среде части подведенного в цикл тепла.

Природа компенсации за преобразование тепла в работу заключается в том, что 1 килограмм рабочего тела на выходе из тепловой машины под воздействием процессов расширения внутри машины имеет больший объем, чем объем на входе в тепловую машину.

А это означает, что, прогоняя через тепловую машину 1 килограмм рабочего тела, мы расширяем атмосферу на величину – для чего необходимо произвести работу против сил гравитации, работу проталкивания.

На это затрачивается часть механической энергии, полученной в машине. Однако работа по проталкиванию – это только одна часть затрат энергии на компенсацию. Вторая часть затрат связана с тем, что на выхлопе из тепловой машины в атмосферу 1 килограмм рабочего тела должен иметь то же атмосферное давление, что и на входе в машину, но при большем объеме.

А для этого, в соответствии с уравнением газового состояния, он должен иметь и большую температуру, то есть мы вынуждены передать в тепловой машине килограмму рабочего тела дополнительную внутреннюю энергию.

Из этих двух составляющих и складывается природа компенсации. Обратим внимание на взаимозависимость двух составляющих компенсации. Чем больше объем рабочего тела на выхлопе из тепловой машины, по сравнению с объемом на входе, тем выше не только работа по расширению атмосферы, но и необходимая прибавка внутренней энергии, т. е. нагрев рабочего тела на выхлопе в сравнении с входом.

И наоборот, если за счет регенерации снижать температуру рабочего тела на выхлопе, то в соответствии с уравнением газового состояния будет снижаться и объем рабочего тела на выхлопе, а значит, и работа проталкивания. Если провести глубокую регенерацию и снизить температуру рабочего тела на выхлопе до температуры на входе и тем самым одновременно сравнять объем килограмма рабочего тела на выхлопе до объема на входе в тепловую машину, то компенсация за преобразование тепла в работу будет равна нулю.

О регенерации

Регенерация позволяет самым существенным образом сократить передачу тепла в окружающую среду (в холодильник), сократить компенсацию за преобразование тепла в работу. Это снижает относительную долю переданного в холодильник тепла и, следовательно, повышает термический КПД. Однако процесс предварительного сжатия рабочего тела и теплоперепад в регенераторе накладывают ограничения на глубину регенерации.

Это снижает относительную долю переданного в холодильник тепла и, следовательно, повышает термический КПД. Однако процесс предварительного сжатия рабочего тела и теплоперепад в регенераторе накладывают ограничения на глубину регенерации.

Тем не менее есть принципиально иной способ преобразования тепла в работу, без использования процесса расширения рабочего тела. При этом способе в качестве рабочего тела используется несжимаемая жидкость. Удельный объем рабочего тела в циклическом процессе преобразования тепла в работу остается постоянным. По этой причине не происходит расширения атмосферы и соответственно затрат энергии, свойственных тепловым машинам, использующим процессы расширения. Необходимость в компенсации за преобразование тепла в работу отпадает. Это возможно в сильфоне.

Сильфонно-поршневой двигатель

Автором были запатентованы две установки: «Л-2» и «Л-3».

Первая позволяет сократить компенсацию за преобразование тепла в работу, а вторая исключает ее полностью.

Общим технологическим недостатком этих установок был процесс теплопередачи в регенераторах в условиях газовой конвекции. В этих условиях теплопередача имеет очень низкое значение, что приводит к большим габаритам регенератора.

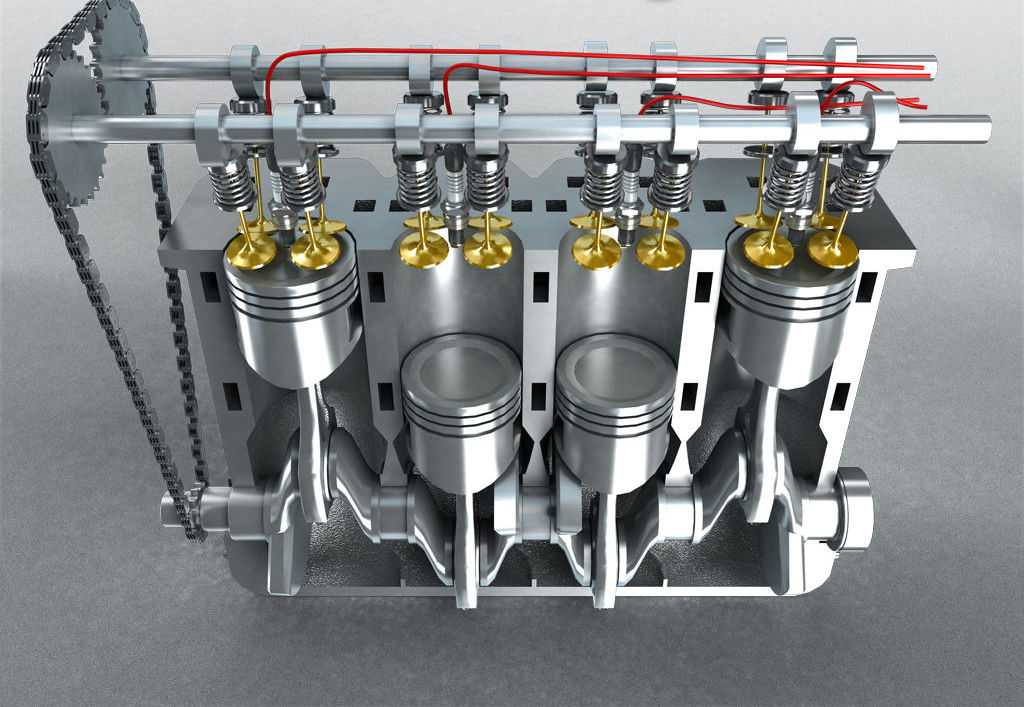

Автором предлагается тепловой двигатель, содержащий рабочие цилиндры, внутренняя полость которых объединена с помощью перепускных трубопроводов, имеющих регулирующую арматуру, и коллектора.

Внутренняя полость рабочих цилиндров заполнена в качестве рабочего тела кипящей водой (влажным паром со степенью сухости порядка 0,05‑0,1).

Внутри рабочих цилиндров расположены сильфонные поршни, внутренняя полость которых объединена с помощью перепускных трубопроводов и коллектора.

Внутренняя полость сильфонных поршней заполнена трансформаторным или турбинным маслом.

Сильфонные поршни соединены ползуном с кривошипно-шатунным механизмом, преобразующим тяговое усилие сильфонных поршней во вращательное движение коленчатого вала.

Рабочие цилиндры расположены в объеме сосуда, заполненного кипящим трансформаторным или турбинным маслом.

Кипение масла в сосуде обеспечивается подводом тепла от внешнего источника. Каждый рабочий цилиндр имеет съемный теплоизоляционный кожух , который в нужный момент или охватывает цилиндр, прекращая процесс теплопередачи между кипящим маслом и цилиндром, или освобождает поверхность рабочего цилиндра (при этом обеспечивается передача тепла от кипящего масла к рабочему телу цилиндра).

Сильфонный поршень, выполненный в форме сильфона, одной стороной неподвижно закреплен с трубопроводом, соединяющим внутреннюю полость сильфонного поршня с коллектором и с корпусом рабочего цилиндра, другая сторона, прикрепленная к ползуну, подвижна и перемещается (сжимается) во внутренней полости рабочего цилиндра, под воздействием повышенного давления рабочего тела цилиндра.

В предлагаемой конструкции сильфонный поршень выполнен из нетеплопроводящего материала. Его сжатие и растяжение происходят только под воздействием перепада давлений по сторонам.

Его сжатие и растяжение происходят только под воздействием перепада давлений по сторонам.

Также читайте в номере № 05 (121) март 2009 года:

- Кризис – время совершенствовать производство и поставки

Сегодня о кризисе (финансовом, экономическом) говорят и пишут все. Продолжительность и последствия в первом приближении оценены, меры по преодолению государством принимаются. А что делать конкретному производителю уже сегодня? …

- Штокман ищет базу

На Кольском полуострове продолжается первый этап освоения Штокмановского газоконденсатного месторождения, которым занимается международный концерн Shtokman Development AG. …

- Автоматизация для объектов ОАО «Газпром»

Последнее десятилетие характеризовалось активным внедрением электростанций собственных нужд (ЭСН) на объектах добычи, транспорта и хранения газа ОАО «Газпром». …

- Блиц

ЗАО «РТСофт» внесло обновления в каталог информации по многофункциональному измерительному преобразователю МИП-02.

Раздел каталога содержит техническое описание и перечень преимуществ линейки преобразователей МИП-02.

МИП-02, собственная …

Раздел каталога содержит техническое описание и перечень преимуществ линейки преобразователей МИП-02.

МИП-02, собственная … - Вдохнули жизнь в месторождения

Компания «НГ-Энерго» запустила два энергокомплекса, обеспечивающие электроэнергией новые центры добычи нефти компании ТНК-BP на юге Тюменской области. Общая мощность энергокомплексов составила 15 МВт. …

Смотрите и читайте нас в

Электродвигатели для поршневых компрессоров :: S-COMPRESSOR.RU

Электродвигатель YL90L-2 2.2 кВт 220В для компрессора

Электродвигатель YL90L-2 для бытовых компрессоров мощностью 2,2 кВт для сети 220В

28 220,00 ₽

18 340,00 ₽

В корзину

Заказ в 1 клик

Электродвигатель АИР 80 В2 2,2 кВт

Электродвигатель АИР 80 В2 для поршневых компрессоров мощностью 2,2 кВт для сети 380В

17 290,00 ₽

В корзину

Заказ в 1 клик

Электродвигатель АИР 132

Электродвигатель АИР 132 для поршневых компрессоров мощностью 7, 5 кВт для сети 380В

20 310,00 ₽

В корзину

Заказ в 1 клик

Электродвигатель АИР 90 L2 3 кВт

Электродвигатель АИР 90 L2 для поршневых компрессоров мощностью 3 кВт для сети 380В

21 870,00 ₽

В корзину

Заказ в 1 клик

Электродвигатель АИР 100 S2 У3 4 кВт

Электродвигатель АИР 100 S2 У3 для поршневых компрессоров мощностью 4 кВт для сети 380В

25 390,00 ₽

В корзину

Заказ в 1 клик

Электродвигатель АИР 100 L2 5,5 кВт

Электродвигатель АИР 100 L2 для поршневых компрессоров мощностью 5,5 кВт для сети 380В

28 970,00 ₽

В корзину

Заказ в 1 клик

Электродвигатель АИР 112 M2 7,5 кВт

Электродвигатель АИР 112 M2 для поршневых компрессоров мощностью 7,5 кВт для сети 380В

38 880,00 ₽

В корзину

Заказ в 1 клик

Электродвигатель АИР 132 М2 11 кВт

Электродвигатель АИР 132 М2 для поршневых компрессоров мощностью 11 кВт для сети 380В

52 030,00 ₽

В корзину

Заказ в 1 клик

Тепловая защита однофазного двигателя 220В 15А

Тепловая защита (тепловое реле) однофазного двигателя для поршневых компрессоров. Максимальный ток 15А

Максимальный ток 15А

820,00 ₽

В корзину

Заказ в 1 клик

Тепловая защита однофазного двигателя 220В 18А

Тепловая защита (тепловое реле) однофазного двигателя для поршневых компрессоров. Максимальный ток 18А

860,00 ₽

В корзину

Заказ в 1 клик

Тепловая защита однофазного двигателя 220В 20А

Тепловая защита (тепловое реле) однофазного двигателя для поршневых компрессоров. Максимальный ток 20А

930,00 ₽

В корзину

Заказ в 1 клик

Mobil Polyrex EM смазка для подшипников

Высокоскоростная смазка для подшипников электродвигателя винтового компрессора.

1 770,00 ₽

В корзину

Заказ в 1 клик

Коробка конденсаторов электродвигателя

Коробка для двух конденсаторов (рабочего и пускового) для однофазного электродвигателя 220В

1 820,00 ₽

В корзину

Заказ в 1 клик

поршневой двигатель | Гидравлические двигатели и детали

Поршневой двигатель | Гидравлические двигатели и запчасти | ДТА Гидравлика- org/BreadcrumbList»>

- Дом

- Гидравлика

- Моторы

- Поршневые двигатели

используются для привода мобильной и строительной техники, лебедок, судовых кранов и всех видов тяжелонагруженного гидравлического оборудования для морских и наземных работ. Поршневые двигатели представляют собой гидравлические двигатели с высокой скоростью и рабочим объемом, работающие под максимальным давлением до 450 бар. Самый большой аксиально-поршневой двигатель имеет рабочий объем 1 литр (1000 мл/об), а радиально-поршневые двигатели доступны с рабочим объемом более 8 литров.

Для применений, в которых

требуется значительное количество мощности , гидравлический поршневой двигатель является лучшим вариантом .

Гидравлические поршневые двигатели сочетают высокую скорость с большим объемом рабочего объема при более высоких рабочих давлениях. Если для вашей работы требуется значительное количество энергии, лучшим вариантом будет гидравлический поршневой двигатель. Независимо от того, нужны ли вашей тяжелой установке высокие крутящие моменты или высокие скорости, зависит выбор радиально-поршневого или аксиально-поршневого двигателя. Вы найдете максимально возможные крутящие моменты, создаваемые одним гидравлическим двигателем, который является радиально-поршневым двигателем.

Тип поршневых двигателей

- Аксиально-поршневые двигатели постоянного рабочего объема

- Аксиально-поршневые двигатели с переменным рабочим объемом

- Радиально-поршневые двигатели постоянного рабочего объема

- Радиально-поршневые двигатели переменного рабочего объема

Как компания DTA может помочь вам сэкономить время, усилия и деньги при поиске гидравлических двигателей.

Гидравлический двигатель должен соответствовать требованиям гидравлической системы; необходимо принимать во внимание такие вопросы, как нагрузка, скорость, удобство обслуживания, диапазон нагрузки и т. д. Получите советы и предложения от DTA, чтобы выбрать подходящий гидравлический двигатель для вашего применения, который будет соответствовать вашему бюджету. Свяжитесь с DTA сегодня!

Контакты DTA Гидравлика

+31 (0) 168 407 144

+31 (0) 168 407 145

[email protected]

DTA 900 обслуживает вашу промышленность и гидравлические компоненты. уже более 25 лет. С 2010 года мы прошли полную квалификацию и сертификацию Parker Hannifin в качестве дистрибьютора гидравлики. Вместе мы разработали программу быстрой поставки оригинальных одно- и многолопастных насосов Denison Hydraulics. Мы поддерживаем промышленные и мобильные приложения и располагаем значительным запасом оригинальных деталей, компонентов и узлов.

Насосы лопастные и оригинальные запчасти в наличии; более 25 000 конфигураций, перечисленных в нашем онлайн-каталоге насосов!

В настоящее время мы можем поставить со склада более 20 000 конфигураций насосов. Все гидравлические детали и компоненты, которые мы поставляем, являются новыми и произведены производителем высококачественной гидравлики по вашему выбору. DTA может быть вашим универсальным магазином и поставляет только высококачественные бренды, такие как Parker Hannifin (Denison Hydraulics, Olaer, Calzoni, VOAC, Sterling Hydraulics), Bosch Rexroth (Brüninghaus, Eppensteiner, Hägglunds, Hydromatik, Oil-Control). ), Bucher Hydraulics, Moog, STAR Hydraulics, Hydac и Eaton (Char-Lynn, Eaton Hydraulics, Integrated Hydraulics, Vickers).

Высококачественные лопастные насосы со склада

- Однолопастные насосы

- Двухлопастные насосы

- Трехлопастные насосы

- org/BreadcrumbList»>

- Дом

- Гидравлика

- Моторы

- Поршневые двигатели

с кулачковыми кулачками: компактные, производительные, надежные

2 комментария

Франк Дефер, менеджер по маркетингу радиальных продуктов, Poclain Hydraulics

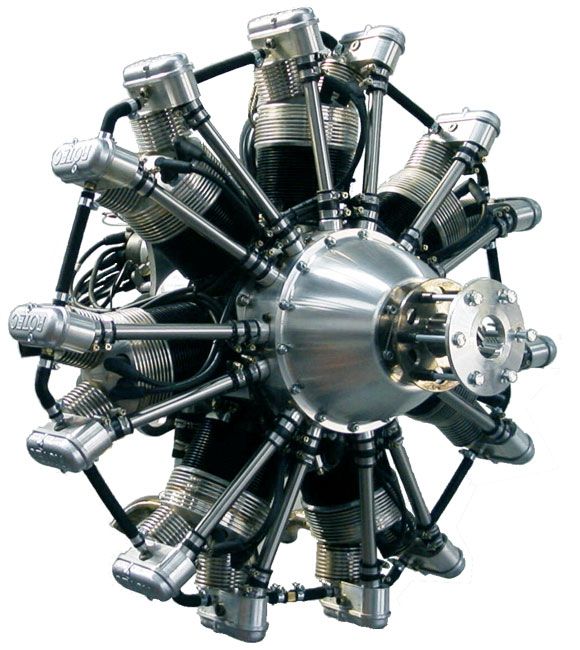

Радиально-поршневые двигатели с кулачковыми кулачками представляют собой низкоскоростные двигатели с высоким крутящим моментом. Приводимый в действие насосом, двигатель вращается по часовой стрелке или против часовой стрелки с помощью ряда поршней, которые попеременно получают масло под давлением, чтобы воздействовать на профиль кулачка. Учитывая постоянное входное давление, профиль кулачка рассчитывается таким образом, чтобы обеспечивать постоянный крутящий момент и скорость, сводя к минимуму пульсации крутящего момента и заедание. Это не новая технология, но она продолжает развиваться, чтобы удовлетворить различные потребности в мобильном оборудовании, а также в приводах инструментов и стационарном промышленном оборудовании (рис. 1).

Учитывая постоянное входное давление, профиль кулачка рассчитывается таким образом, чтобы обеспечивать постоянный крутящий момент и скорость, сводя к минимуму пульсации крутящего момента и заедание. Это не новая технология, но она продолжает развиваться, чтобы удовлетворить различные потребности в мобильном оборудовании, а также в приводах инструментов и стационарном промышленном оборудовании (рис. 1).

Радиально-поршневые двигатели могут быть использованы для обеспечения решения «прямой привод», обеспечивая полный крутящий момент без необходимости использования высокоскоростных двигателей, подключенных через редукторы. Подключение радиально-поршневого двигателя напрямую к рабочему месту повышает эффективность, обеспечивая большую мощность на валу. Хотя высокоскоростные двигатели и редукторы имеют репутацию более дешевых решений с более простой интеграцией, существует ряд областей применения, в которых технология радиально-поршневых кулачков лучше соответствует требованиям машины.

Можно достичь одинакового уровня мощности для широкого спектра модульных двигателей разных размеров, сделав технологию доступной для различных приложений, просто проанализировав технические характеристики машины и выбрав правильные модули, которые нужно комбинировать для их решения. Определение и указание максимального давления, рабочего объема, крутящего момента, скорости и мощности являются основными элементами при выборе двигателя. Помимо этого, существуют модульные варианты, которые можно определить в зависимости от технических характеристик машины и архитектуры гидравлической системы. Существуют различные типы опор подшипников, такие как фланец колеса, шлицевые валы, валы с усадочными дисками или валы звездочек.

Двигатели также могут адаптироваться к различным типам крепления шасси с соответствующей геометрией крепления. Варианты включают встроенные тормоза: стояночные, сервисные, комбинированные, суппортные и барабанные; фланцевые клапаны; и интегрированные шарниры. Функции, связанные с контролем температуры, скоростью, армированием и соединениями высокого давления, открывают OEM-производителям возможности для интеграции высокотехнологичных решений.

Функции, связанные с контролем температуры, скоростью, армированием и соединениями высокого давления, открывают OEM-производителям возможности для интеграции высокотехнологичных решений.

Преимущества

Радиально-поршневые двигатели с кулачковыми кулачками компактны и помещаются в меньший корпус. Их компактность имеет прямое преимущество для приложений, требующих большого крутящего момента, но имеющих ограниченное пространство для установки — например, режущие головки для лесозаготовительного оборудования, харвестеров или опрыскивателей.

Представьте, что вам нужно уложить сложную работу, но при работе машины на низких скоростях, необходимых для выполнения работы, двигатель начинает глохнуть, и качество укладки ниже желаемого. Высокоточное движение и постоянные низкие скорости без эффекта зубчатого зацепления являются одними из основных преимуществ радиально-поршневой технологии с кулачковыми кулачками. Это необходимо при работе на бездорожье и на дорогах, особенно при наличии дорожной разметки, высокорельсовых или телескопических погрузчиков. Функция проскальзывания может быть реализована за счет интеграции гибридной механико-гидравлической трансмиссии, позволяющей транспортным средствам работать на низких скоростях без дополнительной нагрузки на торможение и сцепление независимо от частоты вращения двигателя. Это позволяет вспомогательным системам использовать мощность, необходимую им для эффективного выполнения работы. Дополнительным вызовом для дорожных транспортных средств является необходимость движения с нормальной скоростью без механических потерь.

Функция проскальзывания может быть реализована за счет интеграции гибридной механико-гидравлической трансмиссии, позволяющей транспортным средствам работать на низких скоростях без дополнительной нагрузки на торможение и сцепление независимо от частоты вращения двигателя. Это позволяет вспомогательным системам использовать мощность, необходимую им для эффективного выполнения работы. Дополнительным вызовом для дорожных транспортных средств является необходимость движения с нормальной скоростью без механических потерь.

Высокий пусковой крутящий момент двигателя, доступный для всего диапазона скоростей, и гомокинетическая конструкция обеспечивают точное и стабильное вращение (рис. 2). Это, в сочетании с врожденной низкой инерцией для плавного и легкого изменения направления, приводит к более стабильному качеству работы таких машин, как асфальтоукладчики и машины для разметки дорог, на строительной стороне и меньшему повреждению почвы и грунта на стороне сельского хозяйства. Конечным преимуществом является удобный и продуктивный опыт конечного пользователя.

Безопасность — это реальная проблема для всех — сельского хозяйства, строительства, железных и автомобильных дорог, новых автономных машин и других. Помимо удобства пользователя, низкая инерция этой технологии обеспечивает дополнительное преимущество в плане безопасности благодаря мгновенным остановкам и быстрой смене направления. Это позволяет водителям быстро реагировать на проблемы безопасности (рис. 3).

Радиально-поршневые двигатели с кулачковыми кулачками могут быть оснащены внутренним клапаном, который изменяет рабочий объем путем деактивации некоторых поршней. Это снижает крутящий момент и увеличивает скорость при заданном расходе и давлении. Клапан реагирует на сигнал давления и осуществляет плавный переход от одного рабочего объема к другому (рис. 4).

Радиально-поршневые двигатели с кулачковыми кулачками рассчитаны на весь срок службы при минимальном регулярном техническом обслуживании. При выборе модульного радиально-поршневого двигателя с кулачковыми кулачками можно еще больше сократить техническое обслуживание, объединив множество компонентов в один. Это уменьшает количество точек отказа и упрощает установку на сложных архитектурах. Сокращение технического обслуживания также влияет на общую стоимость владения.

Это уменьшает количество точек отказа и упрощает установку на сложных архитектурах. Сокращение технического обслуживания также влияет на общую стоимость владения.

Области применения, которые приносят пользу

Если рассматривать только базовую технологию, все, что требует высокого крутящего момента в компактном корпусе, может выиграть от радиально-поршневой технологии с кулачковыми кулачками. Опрыскиватели, виноградоуборочные комбайны, погрузчики с бортовым поворотом, мини-погрузчики, головорезы, дробилки и измельчители — области применения охватывают широкий спектр отраслей промышленности.

В приложениях, которые стремятся увеличить время безотказной работы и снизить общую стоимость владения, сокращение незапланированного обслуживания может иметь большое значение. Инновационные конструкции двигателей, такие как двигатели с управляемыми колесами Poclain MG со встроенным шарниром, объединяют несколько компонентов, чтобы уменьшить количество возможных точек отказа и устранить необходимость обслуживания редукторов. Эти новые конструкции сокращают время изготовления и стоимость установки, устраняя необходимость изготовления оси и уменьшая количество деталей, которые необходимо установить. Это также освобождает место для упрощения дизайна и размещения двигателя. Более близкие центры колес и более тонкие машины означают меньший радиус поворота и повышенную производительность для клиента. Уменьшение радиуса поворота увеличивает производительность сельскохозяйственных машин, помогая им повысить точность работы и количество акров, которые они могут обработать за час. В строительной отрасли эта технология обеспечивает лучшую маневренность шарнирно-сочлененных машин, таких как минипогрузчики.

Эти новые конструкции сокращают время изготовления и стоимость установки, устраняя необходимость изготовления оси и уменьшая количество деталей, которые необходимо установить. Это также освобождает место для упрощения дизайна и размещения двигателя. Более близкие центры колес и более тонкие машины означают меньший радиус поворота и повышенную производительность для клиента. Уменьшение радиуса поворота увеличивает производительность сельскохозяйственных машин, помогая им повысить точность работы и количество акров, которые они могут обработать за час. В строительной отрасли эта технология обеспечивает лучшую маневренность шарнирно-сочлененных машин, таких как минипогрузчики.

Гусеничная техника представляет собой другой набор проблем. Для этого требуется идеально сбалансированный двигатель, который выдерживает высокие осевые и радиальные нагрузки, обеспечивает одинаковую мощность в прямом и обратном направлении, обладает превосходной устойчивостью к загрязнению и может работать на высокой скорости без потери крутящего момента. Новые технологии с высокой несущей способностью, усиленными уплотнениями и симметричной конструкцией решают эти задачи.

Новые технологии с высокой несущей способностью, усиленными уплотнениями и симметричной конструкцией решают эти задачи.

Совместимая технология

Рынки мобильного оборудования продолжают осваивать технологии с нулевым уровнем выбросов. Гидравлические трансмиссии с радиально-поршневыми кулачковыми кулачками в сочетании с электронасосами могут облегчить переход от гидростатических машин с ДВС к решениям с нулевым уровнем выбросов. Унифицированность деталей и шасси дизельных и электрогидравлических машин может облегчить переход и кривую обучения для конечного пользователя и ремонтных бригад, позволяя OEM-производителям соответствовать экологическим и нормативным требованиям для производства машин с низким или нулевым уровнем выбросов.

Еще одна устойчивая тенденция заключается в расширении функциональных возможностей двигателей, что позволяет OEM-производителям делать больше с одним компонентом. Датчики с высоким разрешением и встроенные решения для торможения, такие как парковочные, динамические или комбинированные варианты, повышают точность двигателя, позволяя технологии соответствовать строгим требованиям безопасности и точности, предъявляемым к автономным транспортным средствам.