Как двигатель Рудольфа Дизеля изменил мир

- Тим Харфорд

- Би-би-си

Автор фото, Shutterstock

Инженер Рудольф Дизель погиб при загадочных обстоятельств прежде, чем успел разбогатеть на своем гениальном изобретении.

В 10 часов вечера 29 сентября 1913 года Рудольф Дизель отправился в свою каюту на пароходе «Дрезден», шедшем из бельгийского Антверпена через Ла-Манш в Лондон. Его пижама была разложена на кровати, но он так в нее и не переоделся.

Изобретатель двигателя, названного его именем, размышлял о своих больших долгах и процентах по ним, которые он уже не мог выплачивать. В его дневнике этот день — 29 сентября — был помечен зловещим крестом: «X».

Перед тем, как отправиться на пароход, 55-летний Дизель собрал все наличные деньги и сложил их в сумку вместе с документами, из которых было ясно, насколько отчаянным оказалось его финансовое положение. Он отдал сумку ничего не подозревавшей жене и велел открыть ее не раньше, чем через неделю.

Он отдал сумку ничего не подозревавшей жене и велел открыть ее не раньше, чем через неделю.

Дизель вышел на палубу. Снял плащ и шляпу. Аккуратно сложил их на палубе. Посмотрел на воду. И прыгнул за борт.

Или не прыгнул? Любители конспирологии считают, что ему «помогли».

Но кто мог быть заинтересован в смерти бедного изобретателя? Есть две версии.

Для того, чтобы понять контекст, вернемся на тридцать лет назад, в 1872 год. Паровые двигатели уже широко применяются в промышленности, по железным дорогам бегают все более многочисленные паровозы, но в городах весь транспорт — по-прежнему на гужевой тяге.

Спрос на замену лошади

Осенью того года эпизоотия конского гриппа парализовала города Соединенных Штатов. Не на чем было подвозить товары в лавки, не на чем вывозить мусор.

В полумиллионном городе в те времена могло быть около ста тысяч лошадей. Каждая из них ежедневно орошала улицы 15 килограммами навоза и 4 литрами мочи.

Города остро нуждались в недорогом, надежном и небольшом двигателе, который заменил бы конную тягу.

Одним из кандидатов на эту роль был паровой двигатель: автомобили на паровой тяге конструировались один за другим.

Вторым был двигатель внутреннего сгорания. Первые его модели работали на газе, на бензине, даже на порохе. Но в семидесятых годах XIX века, когда Рудольф Дизель был студентом, оба этих типа двигателей были ужасно неэффективны, с КПД всего лишь около 10%.

Поворотным пунктом в жизни молодого Дизеля стала лекция о термодинамике в Королевском Баварском политехническом институте в Мюнхене, на которой он услышал, что двигатель внутреннего сгорания, преобразующий всю энергию тепла в полезную работу, теоретически возможен.

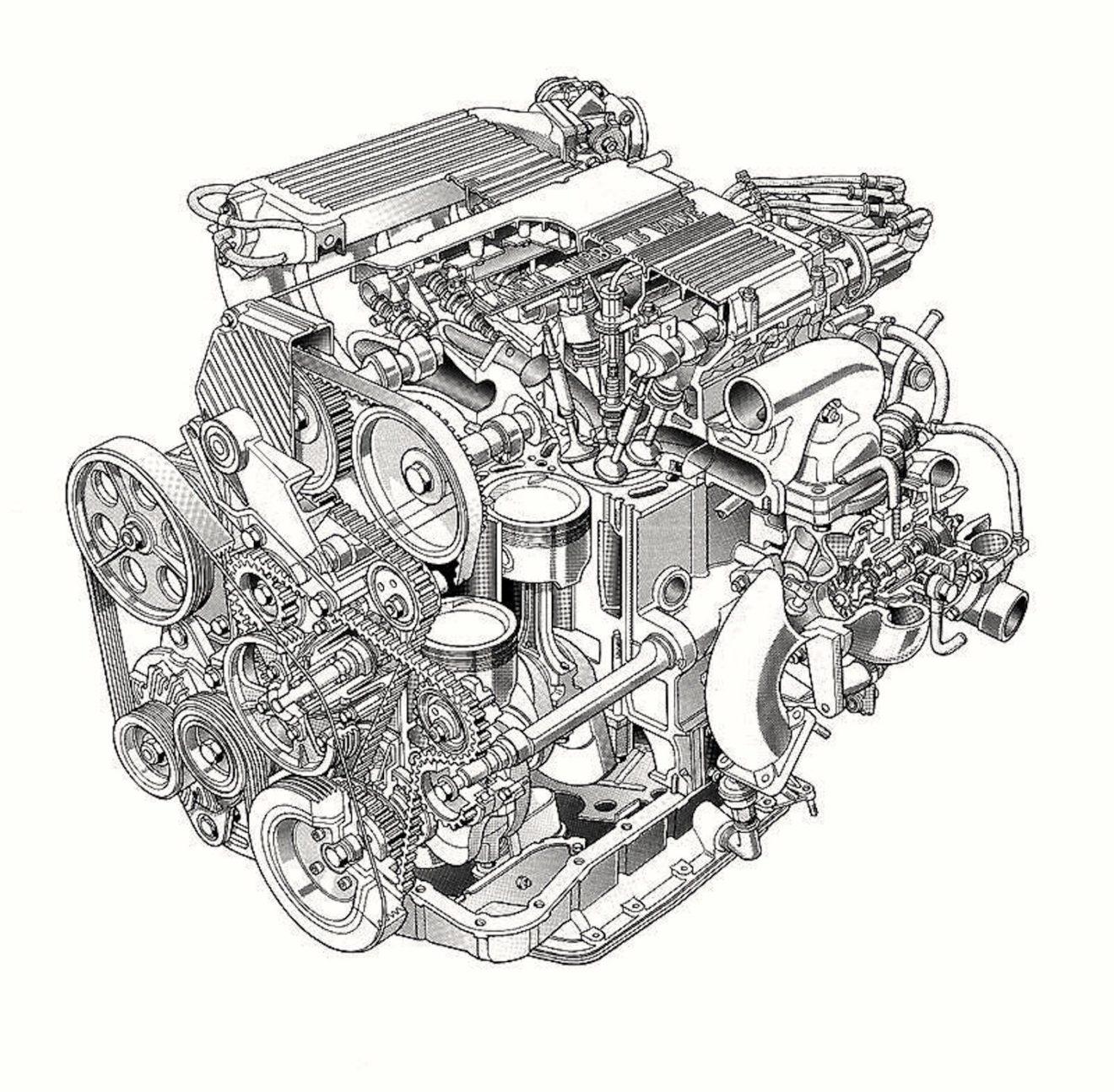

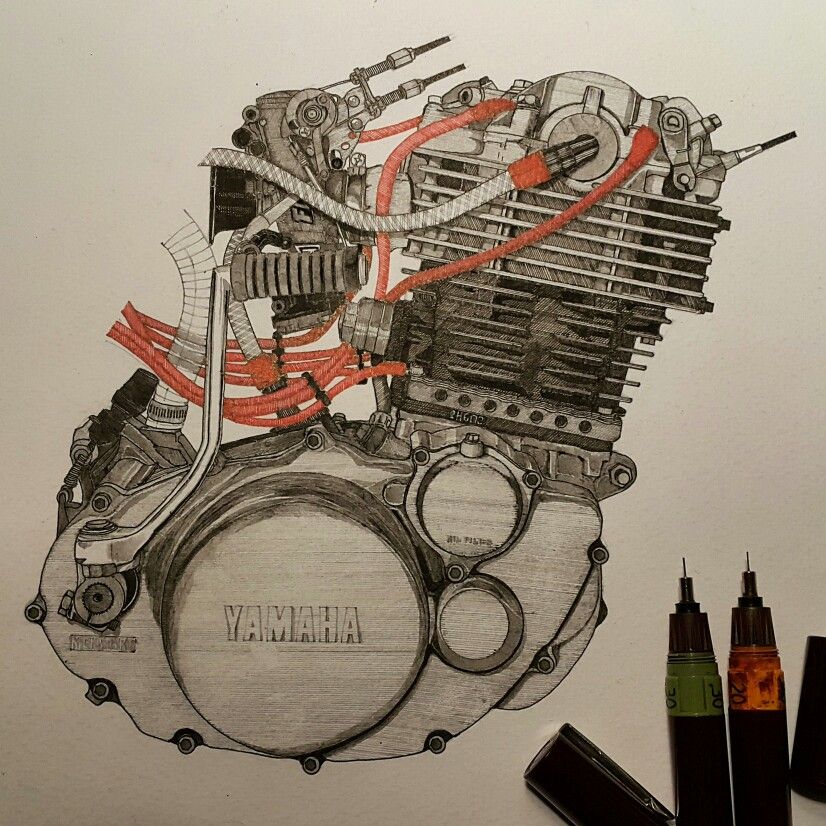

Автор фото, Alamy

Подпись к фото,Схема-рисунок двигателя внутреннего сгорания, изобретенного Рудольфом Дизелем в 1887 году

Дизель взялся за претворение теории в жизнь. И потерпел неудачу. КПД его первого двигателя составлял всего лишь 25%. КПД лучших из современных дизелей — более 50%.

И потерпел неудачу. КПД его первого двигателя составлял всего лишь 25%. КПД лучших из современных дизелей — более 50%.

Но даже 25% — это было в два с лишним раза лучше, чем у конкурентов.

В бензиновых двигателях внутреннего сгорания в цилиндре сжимается смесь воздуха и паров бензина, которая затем поджигается электрической искрой. В двигателе Дизеля сжимается только воздух, при этом его температура повышается настолько, что ее достаточно для воспламенения впрыскиваемого топлива.

При этом в дизеле чем сильнее сжатие, тем меньше нужно топлива, тогда как в двигателе с зажиганием слишком сильное сжатие приводит к сбою в работе.

Ненадежные моторы

Все автомобилисты знают о главном свойстве машин с дизельным мотором: они обычно дороже стоят, зато дешевле в эксплуатации.

К несчастью для Рудольфа Дизеля, его первые модели при всем их высоком КПД отличались ненадежностью. Недовольные покупатели завалили его требованиями о возврате денег. Это и загнало изобретателя в финансовую яму, из которой он не смог выбраться.

Это и загнало изобретателя в финансовую яму, из которой он не смог выбраться.

Но он продолжал работать над своим двигателем и постепенно совершенствовал его.

Выявились другие преимущества двигателя Дизеля. Он может работать на более тяжелом, чем бензин, топливе — солярке, или, как сейчас его чаще называют, дизтопливе. Оно дешевле бензина и к тому же менее интенсивно испаряется, поэтому менее взрывоопасно.

В силу этого дизели стали особенно популярны у военных. Уже в 1904 году двигатели Рудольфа Дизеля были поставлены на французских подводных лодках.

Автор фото, Getty Images

Подпись к фото,Машины с дизельным двигателем дороже при покупке, но дешевле в эксплуатации

Здесь лежат корни первой конспирологической версии смерти Рудольфа Дизеля.

Европа, 1913 год, большая война все ближе и все неотвратимее — а тут немец, изобретатель нового двигателя, преследуемый финансовыми проблемами, отправляется в Британию. Одна газета так и написала в заголовке: «Изобретателя сбросили в море, чтобы предотвратить продажу патентов британскому правительству».

Коммерческий потенциал изобретения Дизеля, однако, стал раскрываться только после Первой мировой. Первые дизельные грузовики появились в 1920-х годах, железнодорожные локомотивы — в 1930-х. К 1939 году уже четверть морских грузов в мире перевозили суда с дизельными установками.

После Второй мировой войны были созданы еще более мощные дизельные моторы, которые позволили строить суда все большего водоизмещения и все более экономно перевозить грузы. На топливо приходится около 70% себестоимости морских перевозок.

Пар или дизель?

Чешско-канадский ученый Вацлав Смил, например, считает, что если бы международная торговля оставалась привязана к паровым двигателям и не перешла на дизель, то она росла бы гораздо медленнее.

Британско-американский экономист Брайан Артур так не считает. Он называет переход на двигатели внутреннего сгорания в течение последнего века проявлением «попадания в колею»: уже сделанные инвестиции и построенная инфраструктура заставляют человечество действовать в определенном коридоре, а если б с самого начала был выбран другой путь, то и на нем нашлись бы эффективные решения.

Он называет переход на двигатели внутреннего сгорания в течение последнего века проявлением «попадания в колею»: уже сделанные инвестиции и построенная инфраструктура заставляют человечество действовать в определенном коридоре, а если б с самого начала был выбран другой путь, то и на нем нашлись бы эффективные решения.

По мнению Брайана Артура, еще в 1914 году у паровых автомобильных двигателей перспективы были не хуже, чем у двигателей внутреннего сгорания — но растущее влияние нефтяной промышленности привело к тому, что в развитие ДВС стали вкладывать гораздо больше денег.

Если бы инвестиций было поровну, то, предполагает доктор Артур, мы бы сейчас вполне могли ездить на машинах с паровыми двигателями какого-нибудь очередного поколения.

Автор фото, Getty Images

Подпись к фото,Экспертименты Дизеля с арахисовым маслом предвосхитили современное развитие производства биотоплива

А если бы мировая экономика прислушалась к Рудольфу Дизелю, то, может быть, сейчас двигатели работали бы на арахисе.

Имя Дизеля сейчас ассоциируется с топливом из нефтепродуктов, но вообще-то он приспосабливал свой двигатель для работы с разными видами топлива, от угольной пыли до растительного масла. В 1900 году на Всемирной выставке в Париже он продемонстрировал модель, работающую на арахисовом масле.

А за год до смерти, в 1912 году, Рудольф Дизель предсказывал, что растительное масло станет таким же важным видом топлива, как и нефтепродукты.

Владельцам арахисовых плантаций это предсказание наверняка понравилось, а владельцам нефтяных месторождений — не очень.

Отсюда — вторая конспирологическая версия смерти Дизеля. Другая газета по ее поводу написала: «Убит агентами нефтяных трестов».

Арахис против нефти

В последнее время в мире возрождается интерес к дизельному биотопливу. Оно меньше загрязняет атмосферу, но есть и проблема: оно занимает сельскохозяйственные угодья, а это ведет к повышению цен на продовольствие.

Во времена Рудольфа Дизеля это не выглядело большой проблемой: население Земли тогда было гораздо меньше, а климатические изменения не сильно беспокоили людей. Поэтому Рудольф Дизель, наоборот, мечтал, что его двигатель поможет развиваться бедным, аграрным странам.

Насколько иначе сейчас выглядел бы мир, если бы самыми ценными землями считались не те, где качают нефть, а те, где хорошо растет арахис? Мы можем только гадать.

Точно так же, как мы можем только гадать, что же в точности случилось с Рудольфом Дизелем.

Его тело было найдено в море рыбаками через десять дней. К тому времени оно настолько разложилось, что рыбаки не стали брать его на борт, но забрали личные вещи — кошелек, перочинный нож, футляр для очков.

Когда рыбаки добрались до берега, эти вещи опознал младший сын Дизеля. А тело изобретателя навсегда осталось в морских глубинах.

Method of generation a torque in hybrid and combined powerplants | Grabovskiy

The paper presents theoretical study of possible ways of torque generating in hybrid and combined powerplants with possible changes of efficiency and environmental indicators.

Известны способы формирования крутящего момента в гибридных силовых установках (ГСУ) (комбинированных энергетических установках (КЭУ)) как параллельный, последовательный и смешанный. При этом в ряде случаев в литературе термины «гибридный» и «комбинированный» воспринимаются как синонимы, что не позволяет четко разграничить отличия в способе формирования крутящего момента. Основываясь на энциклопедической трактовке терминов «гибрид» и «комбинация», можно дать определения гибридным и комбинированным силовым установкам (агрегатам). Гибридная силовая установка – это совокупность двух и более технологий преобразования энергии, объединенных между собой функционально для получения общего результата и конструктивно в виде единого нераздельного агрегата. В этом случае установка представляет собой двигатель внутреннего сгорания (ДВС) и интегрированную с ним электрическую машину, мотор-генератор (ИМГ), ротор (якорь) которого жестко установлен на коленчатом валу и выполняет функцию маховика (Хонда, ИСАД Системс).

ДВС при этом конструктивно не меняется, и его крутящий момент через сцепление, раздаточную коробку и карданные передачи передается на генератор или главные передачи мостов (осей) транспортного средства и генератор. В этом случае возможно формирование крутящего момента как раздельно от каждого источника, так и в комбинации. Из анализа каждого из способов также следует общий их недостаток – сложность оптимизации расхода топлива на различных режимах. Этот недостаток может быть устранен за счет частичного отключения цилиндров на режиме частичных и средних нагрузок и холостом ходу. Способ оптимизации расхода топлива в ДВС за счет отключения (деактивации) группы цилиндров многоцилиндрового двигателя, несмотря на свою новизну, специалистам известен и используется в двигателях известных фирм, таких как «Mercedes-Benz», осуществляющей отключение четырех цилиндров из восьми при движении с постоянной скоростью в населенном пункте или по среднескоростной магистрали; «Honda», осуществляющей отключение двух или трех цилиндров из шести в зависимости от режимов работы двигателя.

ДВС при этом конструктивно не меняется, и его крутящий момент через сцепление, раздаточную коробку и карданные передачи передается на генератор или главные передачи мостов (осей) транспортного средства и генератор. В этом случае возможно формирование крутящего момента как раздельно от каждого источника, так и в комбинации. Из анализа каждого из способов также следует общий их недостаток – сложность оптимизации расхода топлива на различных режимах. Этот недостаток может быть устранен за счет частичного отключения цилиндров на режиме частичных и средних нагрузок и холостом ходу. Способ оптимизации расхода топлива в ДВС за счет отключения (деактивации) группы цилиндров многоцилиндрового двигателя, несмотря на свою новизну, специалистам известен и используется в двигателях известных фирм, таких как «Mercedes-Benz», осуществляющей отключение четырех цилиндров из восьми при движении с постоянной скоростью в населенном пункте или по среднескоростной магистрали; «Honda», осуществляющей отключение двух или трех цилиндров из шести в зависимости от режимов работы двигателя.

Так, например, в двигателе с непарным числом цилиндров, работающем по двухтактному циклу [3], применен так называемый «растянутый» порядок работы, обеспечивающий поочередный пропуск срабатывания цилиндров в зависимости от требуемой мощности на каждом обороте коленчатого вала (рисунок 1). Для трехцилиндрового двухтактного ДВС с порядком работы 1 – 2 – 3 при переходе на 50 % отбор мощности порядок работы станет 1 – 0 – 3 – 0 – 2 – 0, а на режиме холостого хода или работе ДВС в буферном режиме с ИМГ в гибридных или комбинированных силовых установках, при переходе на 10 – 25 % отбор мощности порядок работы станет 1– 0 – 0 – 0 – 2 – 0 – 0 – 0 – 3, где 0 – шаг пропуска между рабочими ходами, соответствующий 120° угла поворота коленчатого вала. Аналогичные схемы могут быть применены для всех типов двигателей, работающих как по двухтактному, так и по четырехтактному циклу. Пример реализации ДИМ применительно к рядному четырехтактному ДВС с порядком работы 1 – 3 – 4 – 2 представлен в таблице 1.

Так, например, в двигателе с непарным числом цилиндров, работающем по двухтактному циклу [3], применен так называемый «растянутый» порядок работы, обеспечивающий поочередный пропуск срабатывания цилиндров в зависимости от требуемой мощности на каждом обороте коленчатого вала (рисунок 1). Для трехцилиндрового двухтактного ДВС с порядком работы 1 – 2 – 3 при переходе на 50 % отбор мощности порядок работы станет 1 – 0 – 3 – 0 – 2 – 0, а на режиме холостого хода или работе ДВС в буферном режиме с ИМГ в гибридных или комбинированных силовых установках, при переходе на 10 – 25 % отбор мощности порядок работы станет 1– 0 – 0 – 0 – 2 – 0 – 0 – 0 – 3, где 0 – шаг пропуска между рабочими ходами, соответствующий 120° угла поворота коленчатого вала. Аналогичные схемы могут быть применены для всех типов двигателей, работающих как по двухтактному, так и по четырехтактному циклу. Пример реализации ДИМ применительно к рядному четырехтактному ДВС с порядком работы 1 – 3 – 4 – 2 представлен в таблице 1.

Так, если после такта впуска в «пассивном» цилиндре впускной клапан оставить в открытом состоянии, то такт сжатия как таковой будет проходить при значительном снижении нагрузки, а выходящий из цилиндра воздух будет создавать подпор давления во впускном коллекторе, что благоприятно будет сказываться на наполняемости «активного» цилиндра на такте впуска. Если на третьем такте «пассивного» цилиндра (мнимый рабочий ход) впускной клапан оставить в открытом состоянии для наполнения цилиндра чистым воздухом и на четвертом такте (выпуска) выпустить его через выпускной клапан в выпускной коллектор при закрытом впускном клапане, то в этом случае происходит снижение концентрации вредных веществ в составе отработавших газов, выходящих из «активного» цилиндра. Рисунок 3. Алгоритм реализации ДИМ для четырехтактного рядного пятицилиндрового ДВС при 50 % мощности с управляемым ГРМ При реализации предлагаемой методики применительно к рядному пятицилиндровому четырехтактному ДВС при его переходе на ДИМ с отбором 50%-в мощности с алгоритмом, представленным на рисунке 3, на каждый такт впуска «активного» цилиндра приходится один такт выхода чистого воздуха во впускной коллектор «пассивного» цилиндра.

Так, если после такта впуска в «пассивном» цилиндре впускной клапан оставить в открытом состоянии, то такт сжатия как таковой будет проходить при значительном снижении нагрузки, а выходящий из цилиндра воздух будет создавать подпор давления во впускном коллекторе, что благоприятно будет сказываться на наполняемости «активного» цилиндра на такте впуска. Если на третьем такте «пассивного» цилиндра (мнимый рабочий ход) впускной клапан оставить в открытом состоянии для наполнения цилиндра чистым воздухом и на четвертом такте (выпуска) выпустить его через выпускной клапан в выпускной коллектор при закрытом впускном клапане, то в этом случае происходит снижение концентрации вредных веществ в составе отработавших газов, выходящих из «активного» цилиндра. Рисунок 3. Алгоритм реализации ДИМ для четырехтактного рядного пятицилиндрового ДВС при 50 % мощности с управляемым ГРМ При реализации предлагаемой методики применительно к рядному пятицилиндровому четырехтактному ДВС при его переходе на ДИМ с отбором 50%-в мощности с алгоритмом, представленным на рисунке 3, на каждый такт впуска «активного» цилиндра приходится один такт выхода чистого воздуха во впускной коллектор «пассивного» цилиндра.

Данный алгоритм приемлем и может быть применим на всех существующих двигателях внутреннего сгорания. Таким образом, переход двигателя на дискретное изменение мощности в различных условиях эксплуатации с реализацией управляемого газораспределительного механизма как по значению фаз и их длительности, так и по состоянию «открыт-закрыт» позволит повысить эффективность работы ДВС в режиме ДИМ за счет улучшения наполняемости «активных» цилиндров вследствие повышения давления во впускном коллекторе, а также снизить концентрацию вредных веществ в составе отработавших газов. Процесс формирования крутящего момента в гибридных или комбинированных силовых агрегатах работающих по последовательной, параллельной или смешанной схеме должен обеспечиваться каждым из элементов схемы и каждый из элементов должен быть в готовности мгновенно включиться в работу. Готовность ДВС заключается в постоянстве его теплового режима на уровне предварительного или окончательного прогрева. Эта готовность достигается постоянством работы ДВС в любом из режимов формирования крутящего момента или при работе ДВС на холостом ходу. В процессе запуска и прогрева ДВС его работа происходит в обычном режиме с нормальным порядком работы двигателя. При достижении значения температуры охлаждающей жидкости, соответствующей предварительному прогреву (40-60º С), ДВС может быть переведен в режим ДИМ за счет организации растянутого порядка работы его цилиндров с отбором 15-20 % мощности в зависимости от типа двигателя. При этом может продолжаться дальнейший прогрев в режиме ДИМ или привод генератора для подзарядки тяговых накопителей энергии, или движение транспортного средства и работа силового агрегата по последовательной, параллельной или смешанной схеме и работа ДВС в обычном режиме. Формирование крутящего момента от тягового электродвигателя (интегрированного мотор-генератора (ИМГ)) предполагает работу ДВС в режиме ДИМ со значением мощности (крутящего момента), равной затратам на преодоление трения (момент сопротивления). При необходимости увеличения тягового усилия на колесах ДВС мгновенно включается в формирование крутящего момента в буферном режиме с тяговым электродвигателем (рисунок 4). Комбинированные силовые агрегаты, работающие по параллельной или смешанной схеме, несколько отличаются алгоритмом формирования крутящего момента, но варианты работы ДВС в различных режимах идентичны (рисунок 5). В гибридных силовых установках при свободной установке ротора ИМГ на коленчатом валу ДВС и его соединения с основным маховиком посредством фрикционной связи он выполняет функцию инерционного маховика. Это позволяет перевести двигатель в режим «стоп-старт» на запрещающем сигнале светофора или ожидании разрешающего сигнала на железнодорожном переезде. Возможен также переход на ДИМ с 20 %-м значением мощности в режиме холостого хода при параллельном формировании крутящего момента. Для гашения крутильных колебаний коленчатого вала интегрированный мотор-генератор между активными рабочими ходами используется как электродвигатель, а на такте расширения переходит в режим генератора. Рисунок 4. Режимы работы ДВС и схема формирования крутящего момента в гибридных силовых агрегатах Для запуска двигателя в данном случае целесообразно использовать кинетическую энергию вращающейся дополнительной инерционной массы (ротора ИМГ), свободно установленную параллельно основному маховику с возможностью соединения с последним при помощи фрикционной связи. Рисунок 5. Режимы работы ДВС и схема формирования крутящего момента в комбинированных силовых агрегатах При подъезде к перекрестку дополнительная инерционная масса вращается вместе с основным маховиком (маховиками). При остановке подается сигнал от автоматизированной системы управления (АСУ), по которому отсоединяется дополнительная инерционная масса и останавливается двигатель. Дополнительная инерционная масса продолжает вращаться, и при необходимости пуска двигателя от АСУ подается сигнал на подключение дополнительной инерционной массы к основному маховику, и за счет запасенной кинетической энергии осуществляется проворот коленчатого вала и запуск двигателя. При длительной остановке при заторах, пробках, на железнодорожных переездах возможно снижение частоты вращения дополнительной инерционной массы до критической частоты, при которой еще возможен запуск. При этом от АСУ поступает сигнал на запуск двигателя, который раскручивает дополнительную инерционную массу до определенной частоты и выключается. Далее при необходимости процесс запуска и остановки двигателя может повторяться в автоматическом режиме. Раскрутку дополнительной инерционной массы (ротора ИМГ) может осуществлять и аккумулятор. Энергия, отдаваемая аккумулятором при раскрутке маховика, сравнима с энергией запуска стартера, а отдаваемая мощность значительно меньше. Управление дополнительной инерционной массой осуществляется АСУ с использованием датчиков частоты вращения основного маховика и дополнительной инерционной массы. Водитель только подает команду, а АСУ выполняет ее в оптимальном варианте. Запуск двигателя и начало движения на разрешающий сигнал светофора осуществляется при нажатии водителем на педаль акселератора, которая связана с датчиком АСУ в любой момент времени при любой частоте вращения дополнительного маховика. В этом случае роль стартера при запуске ДВС может взять на себя также и ИМГ, а электродвигатель осуществить подкрутку ДВС при их работе в буферном режиме, т. е. в этом случае силовая установка становится гибридной, что позволит значительно снизить вредные выбросы при разгоне, а при торможении на запрещающий сигнал светофора ИМГ может быть использован в качестве генератора при рекуперации кинетической энергии движущихся масс транспортного средства. При расчете дополнительной инерционной массы применительно к двигателю ЗМЗ 405 получены следующие результаты. Составим дифференциальное уравнение вращательного движения маховика: . Зависимости для определения потерь на трение (Гулиа Н. В.,1976 г.), Н·см: Мтр = 0,5 m·gfd, где: m — вес маховика, Н; f = 0,002 – приведенный коэффициент трения; d — диаметр вала под подшипники, см; Мв — момент вентиляторных потерь, Н·см: Мв = 1,61·10-12·n1,7·р0,7(1+4,4L/D)·D4,4, где: n — частота вращения дополнительного маховика, мин-1; w = pn/30 угловая скорость, рад/с; р — давление среды в долях от атмосферного; L — ширина маховика, см; D — диаметр маховика, см. При массе дополнительного маховика m = 35 кг и моменте инерции I = 0,345 кгм2 получаем дифференциальное уравнение: . Решая это уравнение методом Рунге – Кутта, получаем, что частота вращения дополнительной инерционной массы, при которой возможен уверенный запуск двигателя, n0 = 930 об/мин, время свободного вращения дополнительной инерционной массы от начального числа оборотов n0 = 1300 об/мин составит 400 с. Используя различные компоновочные решения с применением к реальным двигателям, можно получить оптимальные параметры дополнительной инерционной массы для осуществления функции запуска двигателя. Кроме функции запуска двигателя, дополнительная инерционная масса может использоваться для более уверенного и плавного процесса трогания с места, так как увеличение момента инерции двигателя за счет подключения дополнительной инерционной массы повышает кинетическую энергию вращающихся деталей двигателя, которая тратится на осуществление процесса трогания автомобиля. Применение данной идеи на существующих двигателях затруднено из-за нарушения компоновки двигателя и трансмиссии, но вполне реально на вновь проектируемых двигателях нетрадиционных конструктивно-компоновочных схем. Выводы Эффект от использования предлагаемого технического решения состоит в том, что увеличивается производительность двигателя за счет уменьшения времени выхода на режим при переходе на полную мощность, повышаются экономические и экологические показатели, а также повышается надежность двигателя за счет исключения дополнительных механизмов. Уменьшение времени выхода на режим при переходе на полную мощность происходит за счет того, что тепловой режим процесса функционирования стабилизирован, это же обусловливает высокие экономические и экологические показатели. Надежность функционирования повышается за счет того, что данное техническое решение обеспечивает гарантированное включение в работу двигателя в любом из режимов отбора мощности, а также равномерный износ деталей цилиндропоршневой группы. Разработанный способ дискретного изменения мощности двигателей внутреннего сгорания является перспективным техническим решением, направленным на повышение экономических и экологических показателей, а его реализация актуальной практической задачей. Предложенная методика перехода от нормального порядка работы двигателя на «растянутый» порядок работы является работоспособной и обеспечивающей устойчивую работу ДВС в самых неблагоприятных условиях, когда на каждый «активный» цилиндр приходится несколько «пассивных». Разработанные способ и методика могут быть успешно реализованы на двигателях с более благоприятным сочетанием «активных» и «пассивных» цилиндров без изменения принципа работы газораспределительного механизма или с управляемыми фазами газораспределения и открывающимися впускными и выпускными клапанами с целью снижения насосных потерь, что приведет к повышению экономичности на режимах незначительных нагрузок и режиме холостого хода. Рекомендуется дальнейшее проведение исследований по предлагаемому способу с целью углубленного изучения процессов, протекающих в двигателе внутреннего сгорания при реализации ДИМ.

Данный алгоритм приемлем и может быть применим на всех существующих двигателях внутреннего сгорания. Таким образом, переход двигателя на дискретное изменение мощности в различных условиях эксплуатации с реализацией управляемого газораспределительного механизма как по значению фаз и их длительности, так и по состоянию «открыт-закрыт» позволит повысить эффективность работы ДВС в режиме ДИМ за счет улучшения наполняемости «активных» цилиндров вследствие повышения давления во впускном коллекторе, а также снизить концентрацию вредных веществ в составе отработавших газов. Процесс формирования крутящего момента в гибридных или комбинированных силовых агрегатах работающих по последовательной, параллельной или смешанной схеме должен обеспечиваться каждым из элементов схемы и каждый из элементов должен быть в готовности мгновенно включиться в работу. Готовность ДВС заключается в постоянстве его теплового режима на уровне предварительного или окончательного прогрева. Эта готовность достигается постоянством работы ДВС в любом из режимов формирования крутящего момента или при работе ДВС на холостом ходу. В процессе запуска и прогрева ДВС его работа происходит в обычном режиме с нормальным порядком работы двигателя. При достижении значения температуры охлаждающей жидкости, соответствующей предварительному прогреву (40-60º С), ДВС может быть переведен в режим ДИМ за счет организации растянутого порядка работы его цилиндров с отбором 15-20 % мощности в зависимости от типа двигателя. При этом может продолжаться дальнейший прогрев в режиме ДИМ или привод генератора для подзарядки тяговых накопителей энергии, или движение транспортного средства и работа силового агрегата по последовательной, параллельной или смешанной схеме и работа ДВС в обычном режиме. Формирование крутящего момента от тягового электродвигателя (интегрированного мотор-генератора (ИМГ)) предполагает работу ДВС в режиме ДИМ со значением мощности (крутящего момента), равной затратам на преодоление трения (момент сопротивления). При необходимости увеличения тягового усилия на колесах ДВС мгновенно включается в формирование крутящего момента в буферном режиме с тяговым электродвигателем (рисунок 4). Комбинированные силовые агрегаты, работающие по параллельной или смешанной схеме, несколько отличаются алгоритмом формирования крутящего момента, но варианты работы ДВС в различных режимах идентичны (рисунок 5). В гибридных силовых установках при свободной установке ротора ИМГ на коленчатом валу ДВС и его соединения с основным маховиком посредством фрикционной связи он выполняет функцию инерционного маховика. Это позволяет перевести двигатель в режим «стоп-старт» на запрещающем сигнале светофора или ожидании разрешающего сигнала на железнодорожном переезде. Возможен также переход на ДИМ с 20 %-м значением мощности в режиме холостого хода при параллельном формировании крутящего момента. Для гашения крутильных колебаний коленчатого вала интегрированный мотор-генератор между активными рабочими ходами используется как электродвигатель, а на такте расширения переходит в режим генератора. Рисунок 4. Режимы работы ДВС и схема формирования крутящего момента в гибридных силовых агрегатах Для запуска двигателя в данном случае целесообразно использовать кинетическую энергию вращающейся дополнительной инерционной массы (ротора ИМГ), свободно установленную параллельно основному маховику с возможностью соединения с последним при помощи фрикционной связи. Рисунок 5. Режимы работы ДВС и схема формирования крутящего момента в комбинированных силовых агрегатах При подъезде к перекрестку дополнительная инерционная масса вращается вместе с основным маховиком (маховиками). При остановке подается сигнал от автоматизированной системы управления (АСУ), по которому отсоединяется дополнительная инерционная масса и останавливается двигатель. Дополнительная инерционная масса продолжает вращаться, и при необходимости пуска двигателя от АСУ подается сигнал на подключение дополнительной инерционной массы к основному маховику, и за счет запасенной кинетической энергии осуществляется проворот коленчатого вала и запуск двигателя. При длительной остановке при заторах, пробках, на железнодорожных переездах возможно снижение частоты вращения дополнительной инерционной массы до критической частоты, при которой еще возможен запуск. При этом от АСУ поступает сигнал на запуск двигателя, который раскручивает дополнительную инерционную массу до определенной частоты и выключается. Далее при необходимости процесс запуска и остановки двигателя может повторяться в автоматическом режиме. Раскрутку дополнительной инерционной массы (ротора ИМГ) может осуществлять и аккумулятор. Энергия, отдаваемая аккумулятором при раскрутке маховика, сравнима с энергией запуска стартера, а отдаваемая мощность значительно меньше. Управление дополнительной инерционной массой осуществляется АСУ с использованием датчиков частоты вращения основного маховика и дополнительной инерционной массы. Водитель только подает команду, а АСУ выполняет ее в оптимальном варианте. Запуск двигателя и начало движения на разрешающий сигнал светофора осуществляется при нажатии водителем на педаль акселератора, которая связана с датчиком АСУ в любой момент времени при любой частоте вращения дополнительного маховика. В этом случае роль стартера при запуске ДВС может взять на себя также и ИМГ, а электродвигатель осуществить подкрутку ДВС при их работе в буферном режиме, т. е. в этом случае силовая установка становится гибридной, что позволит значительно снизить вредные выбросы при разгоне, а при торможении на запрещающий сигнал светофора ИМГ может быть использован в качестве генератора при рекуперации кинетической энергии движущихся масс транспортного средства. При расчете дополнительной инерционной массы применительно к двигателю ЗМЗ 405 получены следующие результаты. Составим дифференциальное уравнение вращательного движения маховика: . Зависимости для определения потерь на трение (Гулиа Н. В.,1976 г.), Н·см: Мтр = 0,5 m·gfd, где: m — вес маховика, Н; f = 0,002 – приведенный коэффициент трения; d — диаметр вала под подшипники, см; Мв — момент вентиляторных потерь, Н·см: Мв = 1,61·10-12·n1,7·р0,7(1+4,4L/D)·D4,4, где: n — частота вращения дополнительного маховика, мин-1; w = pn/30 угловая скорость, рад/с; р — давление среды в долях от атмосферного; L — ширина маховика, см; D — диаметр маховика, см. При массе дополнительного маховика m = 35 кг и моменте инерции I = 0,345 кгм2 получаем дифференциальное уравнение: . Решая это уравнение методом Рунге – Кутта, получаем, что частота вращения дополнительной инерционной массы, при которой возможен уверенный запуск двигателя, n0 = 930 об/мин, время свободного вращения дополнительной инерционной массы от начального числа оборотов n0 = 1300 об/мин составит 400 с. Используя различные компоновочные решения с применением к реальным двигателям, можно получить оптимальные параметры дополнительной инерционной массы для осуществления функции запуска двигателя. Кроме функции запуска двигателя, дополнительная инерционная масса может использоваться для более уверенного и плавного процесса трогания с места, так как увеличение момента инерции двигателя за счет подключения дополнительной инерционной массы повышает кинетическую энергию вращающихся деталей двигателя, которая тратится на осуществление процесса трогания автомобиля. Применение данной идеи на существующих двигателях затруднено из-за нарушения компоновки двигателя и трансмиссии, но вполне реально на вновь проектируемых двигателях нетрадиционных конструктивно-компоновочных схем. Выводы Эффект от использования предлагаемого технического решения состоит в том, что увеличивается производительность двигателя за счет уменьшения времени выхода на режим при переходе на полную мощность, повышаются экономические и экологические показатели, а также повышается надежность двигателя за счет исключения дополнительных механизмов. Уменьшение времени выхода на режим при переходе на полную мощность происходит за счет того, что тепловой режим процесса функционирования стабилизирован, это же обусловливает высокие экономические и экологические показатели. Надежность функционирования повышается за счет того, что данное техническое решение обеспечивает гарантированное включение в работу двигателя в любом из режимов отбора мощности, а также равномерный износ деталей цилиндропоршневой группы. Разработанный способ дискретного изменения мощности двигателей внутреннего сгорания является перспективным техническим решением, направленным на повышение экономических и экологических показателей, а его реализация актуальной практической задачей. Предложенная методика перехода от нормального порядка работы двигателя на «растянутый» порядок работы является работоспособной и обеспечивающей устойчивую работу ДВС в самых неблагоприятных условиях, когда на каждый «активный» цилиндр приходится несколько «пассивных». Разработанные способ и методика могут быть успешно реализованы на двигателях с более благоприятным сочетанием «активных» и «пассивных» цилиндров без изменения принципа работы газораспределительного механизма или с управляемыми фазами газораспределения и открывающимися впускными и выпускными клапанами с целью снижения насосных потерь, что приведет к повышению экономичности на режимах незначительных нагрузок и режиме холостого хода. Рекомендуется дальнейшее проведение исследований по предлагаемому способу с целью углубленного изучения процессов, протекающих в двигателе внутреннего сгорания при реализации ДИМ.- Пат. РФ № 2380562, МПК F02D 17/02. Способ дискретного изменения мощности ДВС / Грабовский А.А. – № 2008104241; заявл. 04.02.2008; опубл. 27.02.2010. Бюл. № 3.

- Грабовский А.А. Дискретное изменение мощности двигателей внутреннего сгорания / А.А. Грабовский // Известия МГТУ «МАМИ». – 2009. – № 2 (8). – 317 с.

- Пат. РФ № 2146010, МПК 7 F 02В 61/06, В 60К 5/06. Двигатель внутреннего сгорания / Грабовский А.А. – № 97119891; заявл. 03.12.1997; опубл. 27.02.2000. Бюл. № 6.

- Пат. РФ № 2473818, МПК F02В 75/32. Способ дискретного изменения мощности ДВС /Грабовский А.А. Заявка № 2010146522 Приор. 15.11.10 г. Опубл. 27. 01. 13 г. Бюл. № 3.

Views

Abstract — 1

PDF (Russian) — 0

Cited-By

Article Metrics

Двигатель внутреннего сгорания | Физика

Двигатель внутреннего сгорания был изобретен в 1860 г. французским механиком Э. Ленуаром. Свое название он получил из-за того, что топливо в нем сжигалось не снаружи, а внутри цилиндра двигателя. Аппарат Ленуара имел несовершенную конструкцию, низкий КПД (около 3 %) и через несколько лет был вытеснен более совершенными двигателями.

Наибольшее распространение среди них получил четырехтактный двигатель внутреннего сгорания, сконструированный в 1878 г. немецким изобретателем Н. Отто. Каждый рабочий цикл этого двигателя включал в себя четыре такта: впуск горючей смеси, ее сжатие, рабочий ход и выпуск продуктов сгорания. Отсюда и название двигателя — четырехтактный.

Двигатели Ленуара и Отто работали на смеси воздуха со светильным газом. Бензиновый двигатель внутреннего сгорания был создан в 1885 г. немецким изобретателем Г. Даймлером. Примерно в это же время бензиновый двигатель был разработан и О. С. Костовичем в России. Горючая смесь (смесь бензина с воздухом) приготовлялась в этом двигателе с помощью специального устройства, называемого карбюратором.

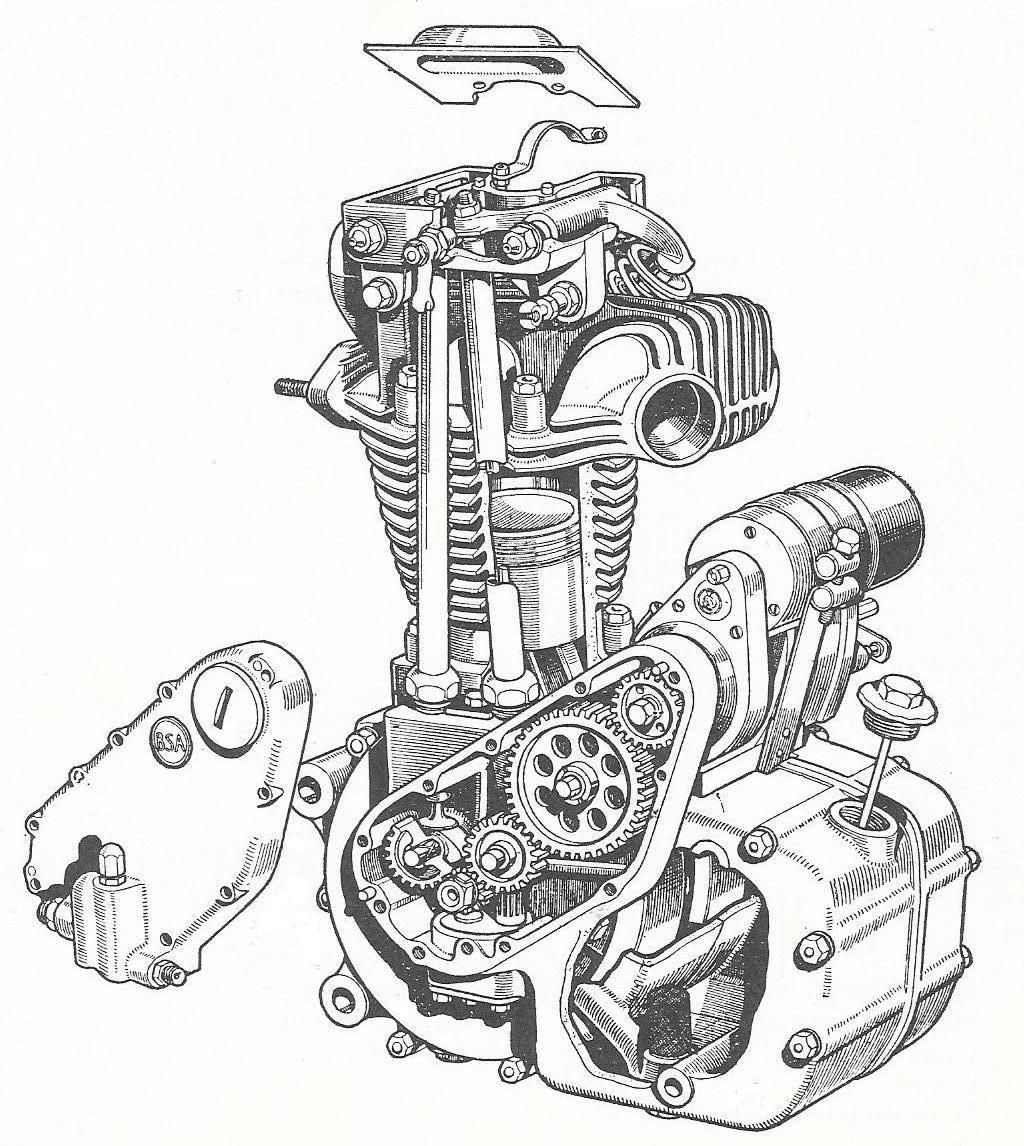

Современный четырехцилиндровый двигатель внутреннего сгорания изображен на рисунке 88. Поршни, находящиеся внутри цилиндров двигателя, соединены с коленчатым валом 1. На этом валу укреплен тяжелый маховик 2. В верхней части каждого цилиндра имеется два клапана: один из них называется впускным, другой — выпускным. Через первый из них горючая смесь попадает в цилиндр, а через второй продукты сгорания топлива уходят наружу.

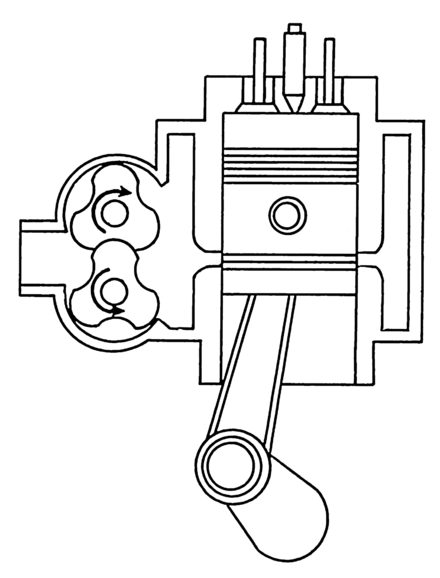

Принцип действия одноцилиндрового двигателя внутреннего сгорания иллюстрирует рисунок 89.

1-й такт — впуск. Открывается клапан 1. Клапан 2 закрыт. Движущийся вниз поршень 3 засасывает в цилиндр горючую смесь.

2-й такт — сжатие. Оба клапана закрыты. Движущийся вверх поршень сжимает горючую смесь. Смесь при сжатии нагревается.

3-й такт — рабочий ход. Оба клапана закрыты. Когда поршень оказывается в верхнем положении, смесь поджигается электрической искрой свечи 4. В результате сгорания смеси образуются раскаленные газы, давление которых составляет 3—6 МПа, а температура достигает 1600—2200 °С. Сила давления этих газов толкает поршень вниз. Движение поршня передается коленчатому валу с маховиком. Получив сильный толчок, маховик будет вращаться дальше по инерции, обеспечивая тем самым перемещение поршня и при последующих тактах.

4-й такт — выпуск. Открывается клапан 2. Клапан 1 закрыт. Поршень движется вверх. Продукты сгорания топлива уходят из цилиндра и через глушитель (на рисунке не показан) выбрасываются в атмосферу.

Мы видим, что в одноцилиндровом двигателе полезная работа совершается лишь во время третьего такта. В четырехцилиндровом двигателе (см. рис. 88) поршни укреплены таким образом, что во время каждого из четырех тактов один из них находится в стадии рабочего хода. Благодаря этому коленчатый вал получает энергию в 4 раза чаще. При этом увеличивается мощность двигателя и в лучшей степени обеспечивается равномерность вращения вала.

Частота вращения вала у большинства двигателей внутреннего сгорания лежит в пределах от 3000 до 7000 оборотов в минуту, а в некоторых случаях достигает 15 000 оборотов в минуту и более.

В 1897 г. немецкий инженер Р. Дизель сконструировал двигатель внутреннего сгорания, в котором сжималась не горючая смесь, а воздух. В процессе этого сжатия температура воздуха поднималась настолько, что при попадании в него топлива оно самовозгоралось. Специального устройства для воспламенения топлива в этом двигателе уже не требовалось; не нужен был и карбюратор. Новые двигатели стали называть дизелями.

Двигатели Дизеля являются наиболее экономичными тепловыми двигателями: они работают на дешевых видах топлива и имеют КПД 31—44 % (в то время как КПД карбюраторных двигателей составляет обычно 25-30 %). В настоящее время они применяются на тракторах, тепловозах, теплоходах, танках, грузовиках, передвижных электростанциях.

Судьба самого изобретателя нового двигателя оказалась трагической. 29 сентября 1913 г. он сел на пароход, отправлявшийся в Лондон. Наутро его в каюте не нашли. Талантливый инженер бесследно исчез. Считается, что он покончил с собой, бросившись ночью в воды Ла-Манша.

Изобретение двигателя внутреннего сгорания сыграло огромную роль в автомобилестроении. Первый автомобиль с бензиновым двигателем внутреннего сгорания был создан в 1886 г. Г. Даймлером. Одновременно с этим Даймлер запатентовал установку своего двигателя на моторной лодке и мотоцикле. В том же году, но чуть позже появился трехколесный автомобиль К- Бенца. Громоздкие и трудноуправляемые паровые автомобили стали вытесняться новыми машинами. Последующие годы явились началом промышленного производства автомобилей.

В 1892 г. свой первый автомобиль построил Г. Форд (США). Через 11 лет его автомобили (рис. 90) были запущены в массовое производство.

В 1908 г. автомобили начали производить на Русско-Балтийском заводе в Риге. Один из первых русских автомобилей «Руссо-Балт» показан на рисунке 91.

Важную роль в развитии и распространении нового вида транспорта сыграли автомобильные гонки, которые стали устраиваться с 1894 г. В первой из них средняя скорость автомобилей составляла лишь 24 км/ч. Однако уже через пять лет она достигла 70 км/ч, а еще через пять лет— 100 км/ч.

После 1900 г. началось производство специальных гоночных автомобилей. С каждым годом их скорость возрастала. В 60-х гг. скорость автомобилей с поршневым двигателем превысила 600 км/ч, а после установки на автомобиле газотурбинного двигателя она перевалила за 900 км/ч. Наконец, в 1997 г. Э. Грин (Великобритания) на своем ракетном автомобиле «Траст SSC» достиг скорости 1227,985 км/ч, что превысило скорость звука в воздухе!

1. Опишите принцип действия четырехтактного двигателя внутреннего сгорания. Из каких тактов состоит каждый его рабочий цикл? 2. Какую роль в двигателе играет маховик? 3. Чем отличается дизельный двигатель внутреннего сгорания от карбюраторного? 4. Кто создал первые автомобили с двигателем внутреннего сгорания?

Топливный конвертер для двигателя внутреннего сгорания Текст научной статьи по специальности «Химические технологии»

Раздел 6. Инженерная экология и смежные вопросы, вання первичного топлива на 90… 140% выше электроприводных компрессоров), компактность, возможность создания автономных моноблочных установок, отсутствие ограничений на давления всасывания и нагнетания, возможность создания высокотемпературных тепловых насосов.

3 6 4

-с—Контур рабочего вещества (11744)

———Контур воздуха на продувку

-с—Контур продуктов сгорания

» Контур теплоносителя (ИНТ и ИВТ)

Рисунок 7 — Схема теплонасосной установки на базе свободнопоршневого дизель-компрессора: 1 — свободно-поршневой двигатель, 2 — турбокомпрессор от серийного дизеля, 3 — конденсатор, 4 — испаритель, 5 — котел-утилизатор, 6 — дроссель-вентиль

Аналоги: тепловые насосы на базе центробежных компрессоров мощностью до 30 МВт и максимальной температурой нагрева 75 °С.

Состав проведенных работ: Научно-технический отчет «Свободнопоршневые двигатели в теплонасосных установках», НПФ «ЭКИП», 2010г.

Предложение: разработка дизель-компрессоров приводной мощностью 100 кВт и 900 кВт, разработка тепловых насосов мощностью до 37 МВт на их базе.

Топливный конвертер для двигателя внутреннего сгорания

к.т.н. Гончаров Д.В., к.т.н. доц. Беляевский М.Ю.

Университет машиностроения

Аннотация. Предложен топливный конвертор, позволяющий экономить топливо, использовать низкооктановый бензин и снизить токсичность отработавших газов до уровня международных стандартов ЕВРО-4

Ключевые слова: топливный конвертор, ДВС.

Для осуществления наиболее полного сгорания углеводородного горючего до конечных продуктов — СОг и НгО необходимо условие, которое гарантировало бы завершение химических реакций с полным тепловыделением в зоне пламени (камере сгорания). Оно выполняется в гомогенных газовых смесях. Нарушение этого условия и есть источник потерь тепла (в основном, выделяющегося в заключительной реакции окисления СО в СО2) и токсичности продуктов неполного сгорания.

Попытки улучшить и стабилизировать образование топливовоздушной смеси, например в карбюраторном двигателе внутреннего сгорания (ДВС), предпринимались многими исследователями. Так, в патенте 1455028 А1 СССР предлагалось производить испарение и нагревание жидкого топлива до температуры 200°С теплотой отработавших газов. Частицы распыленного углеводородного топлива вступают в реакцию с отработавшими газами, кото-

Раздел 6. Инженерная экология и смежные вопросы рая протекает по уравнению:

т

С„Нт + пС02 <-> 2пС0 + — Н2 — Qp ,

2

где: Qp — тепловой эффект реакции, кДж/моль.

Поглощаемая теплота переходит во внутреннюю энергию образующихся СО и Н2, теплотворная способность которых выше исходного углеводородного топлива.

Таким образом, при сгорании СО и Н2 (совместно с подаваемым в цилиндры основным углеводородным топливом) выделяется и превращается в полезную работу тепла, которое было затрачено в процессе осуществления термохимических реакций.

Аналогичный способ подготовки топливовоздушной смеси в ДВС рассмотрен в патенте 2076232 С1 РФ. В данном случае при предварительном испарении жидкого топлива в потоке воздуха часть тяжелых неиспарившихся капель удаляется обратно в испаритель.

Следует отметить, что указанные способы подготовки топливовоздушной смеси недостаточно эффективны. Температура отработавших газов на выходе из камеры сгорания примерно 750°С. Но уже на выхлопном коллекторе температура отработавших газов резко падает до 150 — 200°С. Тогда как для полного испарения и частичного разложения жидкого углеводородного топлива необходима температура 350 — 400°С. Достижение такой температуры требует дополнительных изменений в системе подготовки топливовоздушной смеси, а также дополнительных энергозатрат.

Американскими исследователями (патенты 3828736, 4147142) были разработаны устройства для подготовки топливовоздушной смеси, обеспечивающие конверсию жидкого углеводородного сырья, а также частичное сжигание жидкого углеводородного топлива с газом, содержащим кислород, в реакционной камере в присутствии катализатора с подачей получаемого потока в цилиндры ДВС.

В некоторых исследованиях предлагалось, что в результате реакции окисления топлива температура повысится. Однако реакция разложения топлива идет с поглощением теплоты и при температуре, превышающей температуру воспламенения смеси (более 850 °С), достижение которой упомянутые способы не предусматривают.

Основная проблема, с которой связаны процессы конверсии жидкого углеводородного топлива, прежде всего каталитические процессы, проводимые при повышенных температурах (t = 600 — 850 °С), заключается в образовании углеродистых отложений в реакционной камере [19, 23].

C8Hi8 —КА1Л—> С + nCnh3n+2 + nCnh3n

Отложения кокса или сажистого углерода на стенках реакционной камеры, а также на поверхности катализатора, находящегося в реакционной камере, снижают теплопередачу, способны вызвать перепады давления и в конечном итоге снижают общую эффективность реакции. Подобным образом, отложения кокса или сажистого углерода на катализаторах снижают их эффективность, что влечет за собой снижение степени превращения (конверсии) жидкого углеводородного топлива или селективности получаемого продукта.

Отложение кокса на катализаторах и стенках реакционной камеры обычно является более значимой проблемой в процессах переработки тяжелого углеводородного сырья. Относительная нелетучесть молекул повышает вероятность конденсации в порах катализатора или на реакторных стенках, а после реакций конденсации, сопровождающихся образованием кокса, такие реакции, как полимеризация и дегидрогенизация, ускоряются. Кроме того, нефтяное топливо содержит относительно большие количества молекул, принадлежащих к ароматическому ряду (бензол, толуол, ксилол и т.д.). Им свойственно низкое соотношение водород/углерод, и они способны действовать в качестве центров кристаллизации при коксовании вследствие реакций полимеризации. Когда углеродистое отложение достигает недопустимого уровня, катализатор полностью выходит из строя, и поэтому срок годности катализатора небольшой.

Раздел 6. Инженерная экология и смежные вопросы.

Необходимо заметить, что стоимость таких катализаторов высокая, при этом расход топлива увеличивается, а наличие воспламенительных устройств в ряде способов подготовки топливовоздушной смеси — опасно.

Добавка отработавших газов к топливовоздушной смеси и использование в системе подготовки их теплоты дают незначительный экономический и экологический эффект.

Наиболее подходящим по технологическим, экономическим и экологическим показателям способ подготовки топливовоздушной смеси — это способ, основанный на термоокислительной конверсии при помощи топливного конвертора (патент 2008495 РФ).

Рисунок 1 — Схема экспериментальной установки

Предлагаемый способ не требует использования дорогостоящих катализаторов, воспламенителей, горелок, отработавших газов и т.п. Способ заключается в том, что формируются два потока топливовоздушной смеси, один из которых обогащается в дозаторе-смесителе 7 ниже предела воспламенения, нагревается в многоканальном теплообменнике 1 с теплоизоляцией 2, а затем этот поток проходит через активатор 11 (реакционная зона реактора 12). В реакционной зоне протекают экзотермические реакции термоокислительного разложения обогащенной топливовоздушной смеси, в результате образуются газообразные углеводороды, водород, диоксид и монооксид углерода. Затем этот газообразный поток смешивается со вторым потоком, который прошел по традиционной схеме через карбюратор. Эти два потока образуют «новую» топливовоздушную смесь, которая поступает в камеру сгорания ДВС (рисунок 1).

Предлагаемая система подготовки топливовоздушной смеси имеет также выходной 3 и входной 4 трубопроводы, трубопроводы для подачи: воздуха 6 и топлива 8. Дозатор — смеситель 7 соединен смесительным патрубком 9 с каналом подогрева топливовоздушной смеси в теплообменнике 1. Устройство имеет орган регулирования количества обрабатываемой смеси 10.

Активатор представляет собой нагревательный элемент с постоянной температурой поверхности.

Высокомолекулярные углеводороды превращаются в низкомолекулярные (метан, этан, этилен, ацетилен, пропан, пропилен, изо- и н-бутан), моно- и диоксид углерода, водород: C8Hi8 + m02 -> mCnh3n+2 + mCnh3n + mCO + mC02 +mh3

Смесь полученных углеводородных газов, имеющая достаточно высокое октановое

Раздел 6. Инженерная экология и смежные вопросы

число (см. таблицу 1), поступает во впускной коллектор двигателя, где смешивается с обедненной топливовоздушной смесью, питающей ДВС. В результате общее октановое число то-пливовоздушной смеси значительно повышается.

Таблица 1

Октановые числа индивидуальных веществ, определенные исследовательским

способом

№№ Наименование Октановое число

1 Водород (Н2) 90

2 Метан (СН4) 125

3 Этан (С2Н6) 125

4 Этилен (С2Н4) 120

5 Ацетилен (С2Н2) 115

6 Пропан (С3Н8) 125

7 Пропилен (С2Н6) 115

8 н-Бутан (п-С4Ню) 91

9 Изобутан (¡-С4Н,„) 93

10 Изобутилен (¿-С4Н8) 99

11 н-Пентан (11-С5Н2) 61

12 Изопентан (¿-СзНз) 93

В таблице 2 представлены результаты исследований детонационной стойкости автомобильных бензинов разных марок и авиакеросина с применением макетного образца топливного конвертора. Исследования проводились в НИИ-25 МО РФ на установке УИТ-65, предназначенной для определения октановых чисел по ГОСТ 511-82.

Таблица 2

Топливо Октановое число, ед.

ГОСТ Работа без конвертора Работа с конвертором

Прямогонный бензин 59 54 106

Бензин А-76 76 69 >105

Бензин АИ-92 92 85 >110

Авиакеросин ТС-1 31.8 25 52

Необходимо отметить, что при испытании ДВС с топливным конвертором на бензине АИ-92 содержание СО и СИ в отработавших газах было на порядок ниже (СО — 0,25%, СИ -0,05%), чем при испытании ДВС без конвертора (СО — 2,5%, СИ — 1,0%)

Расчетное исследование эффективности использования топливного конвертора для бензиновых автомобильных ДВС показало, что полученная бензовоздушная смесь с октановым число более 105 позволит форсировать двигатель ВАЗ 2106 по крутящему моменту наддувом до жк = 1.72 (приводной центробежный компрессор с охлаждением наддувочного воздуха), увеличит степень сжатия 8 с 8.5 до 11 единиц, что с одновременным уменьшением угла опережения зажигания позволяет обеспечить бездетонационную работу во всем диапазоне режимов с приростом мощности 56 кВт (90 %) — на максимальном режиме. Удельный эффективный расход топлива при этом уменьшается на 17 г/кВт*ч, т.е. 5-7%. Средняя температура поршня на максимальном режиме превысит уровень безнаддувного варианта на 58°С, а максимальное давление цикла возрастает в 2 раза (до 105* 105 Па).

Увеличение коэффициента избытка воздуха а свыше 1 вызывает снижение удельного эффективного расхода топлива от 1 до 3 г/кВт*ч на каждую десятую часть единицы (0.1) от увеличения а.

Предлагаемый топливный конвертор позволяет экономить топливо, использовать низкооктановый бензин и снизить токсичность отработавших газов до уровня международных стандартов ЕВРО-4: СХНУ (0,08%), СО (0,7%) и Ж)х (0,07%)

Двигатель внутреннего сгорания рисунок с подписями. Принцип работы двигателя внутреннего сгорания. По рабочему циклу

Двигатель внутреннего сгорания: устройство и принципы работы

04.04.2017

Двигателем внутреннего сгорания называется разновидность тепловой машины, которая преобразует энергию, содержащуюся в топливе, в механическую работу. В большинстве случае используется газообразное или жидкое топливо, полученное путем переработки углеводородов. Извлечение энергии происходит в результате его сгорания.

Двигатели внутреннего сгорания имеют ряд недостатков. К ним относятся следующие:

- сравнительно большие массогабаритные показатели затрудняют их перемещение и сужают сферу использования;

- высокий уровень шума и токсичные выбросы приводят к тому, что устройства, работающие от двигателей внутреннего сгорания, могут лишь со значительными ограничениями использоваться в закрытых, плохо вентилируемых помещениях;

- сравнительно небольшой эксплуатационный ресурс вынуждает довольно часто ремонтировать двигатели внутреннего сгорания, что связано с дополнительными затратами;

- выделение в процессе работы значительного количества тепловой энергии обуславливает необходимость создания эффективной системы охлаждения;

- из-за многокомпонентной конструкции двигатели внутреннего сгорания сложны в производстве и недостаточно надежны;

- данный вид тепловой машины отличается высоким потреблением горючего.

Несмотря на все перечисленные недостатки двигатели внутреннего сгорания пользуются огромной популярностью, в первую очередь – благодаря своей автономности (она достигается за счет того, что топливо содержит в себе значительно большее количество энергии по сравнению с любой аккумуляторной батареей). Одной из основных областей их применения является личный и общественный транспорт.

Типы двигателей внутреннего сгорания

Когда речь идет о двигателях внутреннего сгорания, следует иметь в виду, что на сегодняшний день существует несколько их разновидностей, которые отличаются друг от друга конструктивными особенностями.

1. Поршневые двигатели внутреннего сгорания характеризуются тем, что сгорание топлива происходит в цилиндре. Именно он отвечает за преобразование той химической энергии, которая содержится в горючем, в полезную механическую работу. Чтобы добиться этого, поршневые двигатели внутреннего сгорания оснащаются кривошипно-ползунным механизмом, с помощью которого и происходит преобразование.

Поршневые двигатели внутреннего сгорания принято делить на несколько разновидностей (основанием для классификации служит используемое ими топливо).

В бензиновых карбюраторных двигателях образование топливовоздушной смеси происходит в карбюраторе (первый этап). Далее в дело вступают распыляющие форсунки (электрические или механические), местом расположения которых служит впускной коллектор. Готовая смесь бензина и воздуха поступает в цилиндр.

Там происходит ее сжатие и поджиг с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи. В случае с карбюраторными двигателями топливовоздушной смеси присуща гомогенность (однородность).

Бензиновые инжекторные двигатели используют в своей работе иной принцип смесеобразования. Он основан на непосредственном впрыске горючего, которое напрямую поступает в цилиндр (для этого используются распыляющие форсунки, называемые также инжектором). Таким образом, образование топливовоздушной смеси, как и ее сгорание, осуществляется непосредственно в самом цилиндре.

Дизельные двигатели отличаются тем, что используют для своей работы особую разновидность топлива, называемую «дизельное» или просто «дизель». Для его подачи в цилиндр используется высокое давление. По мере того, как в камеру сгорания подаются все новые порции горючего, прямо в ней происходит процесс образования топливовоздушной смеси и ее моментальной сгорание. Поджиг топливовоздушной смеси происходит не с помощью искры, а под действием нагретого воздуха, который подвергается в цилиндре сильному сжатию.

Топливом для газовых двигателей служат различные углеводороды, которые при нормальных условиях пребывают в газообразном состоянии. Из этого следует, что для их хранения и использования требуется соблюдать особые условия:

- Сжиженные газы поставляются в баллонах различного объема, внутри которых с помощью насыщенных паров создается достаточное давление, но не превышающее 16 атмосфер. Благодаря этому горючее находится в жидком состоянии. Для его перехода в пригодную для сжигания жидкую фазу используется специальное устройство, называемое испарителем. Понижение давления до уровня, который примерно соответствует нормальному атмосферному давлению, осуществляется в соответствии со ступенчатым принципом. В его основе лежит использование так называемого газового редуктора. После этого топливовоздушная смесь поступает во впускной коллектор (перед этим она должна пройти через специальный смеситель). В конце этого достаточно сложного цикла горючее подается в цилиндр для последующего поджига, осуществляемого с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи.

- Хранение сжатого природного газа осуществляется при гораздо более высоком давлении, которое находится в диапазоне от 150 до 200 атмосфер. Единственное конструктивное отличие данной системы от той, что описана выше, заключается в отсутствии испарителя. В целом принцип остается тем же.

Генераторный газ получают путем переработки твердого топлива (угля, горючих сланцев, торфа и т.п.). По своим основным техническим характеристикам он практически ничем не отличается от других видов газообразного топлива.

Газодизельные двигатели

Данная разновидность двигателей внутреннего сгорания отличается тем, что приготовление основной порции топливовоздушной смеси осуществляется аналогично газовым двигателям. Однако для ее поджига используется не искра, получаемая при помощи электрической свечи, а запальная порция топлива (ее впрыск в цилиндр осуществляется тем же способом, как и в случае с дизельными двигателями).

Роторно-поршневые двигатели внутреннего сгорания

К данному классу относится комбинированная разновидность данных устройств. Ее гибридный характер находит свое отражение в том, что конструкция двигателя включает в себя сразу два важных конструктивных элемента: роторно-поршневую машину и одновременно — лопаточную машину (она может быть представлена компрессором, турбиной и т.д.). Обе упомянутых машины на равных принимают участие в рабочем процессе. В качестве характерного примера таких комбинированных устройств можно привести поршневой двигатель, оснащенный системой турбонаддува.

Особую категорию составляют двигатели внутреннего сгорания, для обозначения которых используется английская аббревиатура RCV. От других разновидностей они отличаются тем, что газораспределение в данном случае основывается на вращении цилиндра. При совершении вращательного движения топливо по очереди проходит выпускной и впускной патрубок. Поршень отвечает за движение в возвратно-поступательном направлении.

Поршневые двигатели внутреннего сгорания: циклы работы

Для классификации поршневых двигателей внутреннего сгорания также используется принцип их работы. По данному показателю двигатели внутреннего сгорания делятся на две большие группы: двух- и четырехтактные.

Четырехтактные двигатели внутреннего сгорания используют в своей работе так называемый цикл Отто, который включает в себя следующие фазы: впуск, сжатие, рабочий ход и выпуск. Следует добавить, что рабочий ход состоит не из одного, как остальные фазы, а сразу из двух процессов: сгорание и расширение.

Наиболее широко применяемая схема, по которой осуществляется рабочий цикл в двигателях внутреннего сгорания, состоит из следующих этапов:

1. Пока происходит впуск топливовоздушной смеси, поршень перемещается между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ). В результате этого внутри цилиндра освобождается значительное пространство, в которое и поступает топливовоздушная смесь, заполняя его.

Всасывание топливовоздушной смеси осуществляется за счет разности давления, существующего внутри цилиндра и во впускном коллекторе. Толчком к поступлению топливовоздушной смеси в камеру сгорания служит открытие впускного клапана. Этот момент принято обозначать термином «угол открытия впускного клапана» (φа).

При этом следует иметь в виду, что в цилиндре на этот момент уже содержаться продукты, оставшиеся после сгорания предыдущей порции горючего (для их обозначения используется понятие остаточных газов). В результате их смешения с топливовоздушной смесью, называемой на профессиональном языке свежим зарядом, образуется рабочая смесь. Чем успешнее протекает процесс ее приготовления, тем более полно сгорает топливо, выделяя при этом максимум энергии.

В результате растет кпд двигателя. В связи с этим еще на этапе конструирования двигателя особое внимание уделяется правильному смесеобразованию. Ведущую роль играют различные параметры свежего заряда, включая его абсолютную величину, а также удельную долю в общем объеме рабочей смеси.

2. При переходе к фазе сжатия оба клапана закрываются, а поршень совершает движение в обратном направлении (от НМТ к ВМТ). В результате надпоршневая полость заметно уменьшается в объеме. Это приводит к тому, что содержащаяся в ней рабочая смесь (рабочее тело) сжимается. За счет этого удается добиться того, что процесс сгорания топливовоздушной смеси протекает более интенсивно. От сжатия также зависит такой важнейший показатель, как полнота использования тепловой энергии, которая выделяется при сжигании горючего, а следовательно – и эффективность работы самого двигателя внутреннего сгорания.

Для увеличения этого важнейшего показателя конструкторы стараются проектировать устройства, обладающие максимально возможной степенью сжатия рабочей смеси. Если мы имеем дело с ее принудительным зажиганием, то степень сжатия не превышает 12. Если же двигатель внутреннего сгорания работает на принципе самовоспламенения, то упомянутый выше параметр обычно находится в диапазоне от 14 до 22.

3. Воспламенение рабочей смеси дает старт реакции окисления, которая происходит благодаря кислороду воздуха, входящему в ее состав. Этот процесс сопровождается резким ростом давления по всему объему надпоршневой полости. Поджиг рабочей смеси осуществляется при помощи электрической искры, которая имеет высокое напряжение (до 15 кВ).

Ее источник располагается в непосредственной близости от ВМТ. В этой роли выступает электрическая свеча зажигания, которую вворачивают в головку цилиндра. Однако в том случае, если поджиг топливовоздушной смеси осуществляется посредством горячего воздуха, предварительно подвергнутого сжатию, наличие данного конструктивного элемента является излишним.

Вместо него двигатель внутреннего сгорания оснащается особой форсункой. Она отвечает за поступление топливовоздушной смеси, которая в определенный момент подается под высоким давлением (оно может превышать 30 Мн/м²).

4. При сгорании топлива образуются газы, которые имеют очень высокую температуру, а потому неуклонно стремятся к расширению. В результате поршень вновь перемещается от ВМТ к НМТ. Это движение называется рабочим ходом поршня. Именно на этом этапе происходит передача давления на коленчатый вал (если быть точнее, то на его шатунную шейку), который в результате проворачивается. Этот процесс происходит при участии шатуна.

5. Суть завершающей фазы, которая называется впуском, сводится к тому, что поршень совершает обратное движение (от НМТ к ВМТ). К этому моменту открывается второй клапан, благодаря чему отработавшие газы покидают внутреннее пространство цилиндра. Как уже говорилось выше, части продуктов сгорания это не касается. Они остаются в той части цилиндра, откуда поршень их не может вытеснить. За счет того, что описанный цикл последовательно повторяется, достигается непрерывный характер работы двигателя.

Если мы имеем дело с одноцилиндровым двигателем, то все фазы (от подготовки рабочей смеси до вытеснения из цилиндра продуктов сгорания) осуществляется за счет поршня. При этом используется энергия маховика, накапливаемая им в течение рабочего хода. Во всех остальных случаях (имеются в виду двигатели внутреннего сгорания с двумя и более цилиндрами) соседние цилиндры дополняют друг друга, помогая выполнять вспомогательные ходы. В связи с этим из их конструкции без малейшего ущерба может быть исключен маховик.

Чтобы было удобнее изучать различные двигатели внутреннего сгорания, в их рабочем цикле вычленяют различные процессы. Однако существует и противоположный подход, когда сходные процессы объединяют в группы. Основой для подобной классификации служит положение поршня, которое он занимает в отношении обеих мертвых точек. Таким образом, перемещения поршня образуют тот отправной пункт, отталкиваясь от которого, удобно рассматривать работу двигателя в целом.

Важнейшим понятием является «такт». Им обозначают ту часть рабочего цикла, которая укладывается во временной промежуток, когда поршень перемещается от одной смежной мертвой точки к другой. Такт (а вслед за ним и весь соответствующий ему ход поршня) называется процессом. Он играет роль основного при перемещении поршня, которое происходит между двумя его положениями.

Если переходить к тем конкретным процессам, о которых мы говорили выше (впуск, сжатие, рабочий ход и выпуск), то каждый из них четко приурочен к определенному такту. В связи с этим в двигателях внутреннего сгорания принято различать одноименные такты, а вместе с ними – и ходы поршня.

Выше мы уже говорили о том, что наряду с четырехтактными существуют и двухтактные двигатели. Однако независимо от количества тактов рабочий цикл любого поршневого двигателя состоит из пяти упомянутых выше процессов, а в его основе лежит одна и та же схема. Конструктивные особенности в данном случае не играют принципиальной роли.

Дополнительные агрегаты для двигателей внутреннего сгорания

Важный недостаток двигателя внутреннего сгорания заключается в достаточно узком диапазоне оборотов, в котором он способен развивать значительную мощность. Чтобы компенсировать этот недостаток, двигатель внутреннего сгорания нуждается в дополнительных агрегатах. Самые важные из них – стартер и трансмиссия.

Наличие последнего устройства не является обязательным условием лишь в редких случаях (когда, к примеру, речь идет о самолетах). В последнее время все привлекательнее становится перспектива создать гибридный автомобиль, чей двигатель мог бы постоянно сохранять оптимальный режим работы.

К дополнительным агрегатам, обслуживающим двигатель внутреннего сгорания, относится топливная система, которая осуществляет подачу горючего, а также выхлопная система, необходимая для того, чтобы отводить отработавшие газы.

Автомобильные двигатели чрезвычайно разнообразны. Технология, которая применяется при разработке и запуске в производство силовых агрегатов, имеет богатую историю. Требования современности вынуждают производителей ежегодно внедрять в свои проекты доработки и модернизировать имеющиеся технологии.

Двигатель внутреннего сгорания имеет устройство и принцип работы, способный обеспечивать высокую мощность и длительный период эксплуатации — от пользователя требуется только минимально необходимое обслуживание и своевременный мелкий ремонт.

При первом взгляде сложно представить, как работает двигатель: слишком много взаимосвязанных механизмов собранно в одном небольшом пространстве. Но при детальном изучении и анализе связей в этой системе работа двигателя автомобиля оказывается предельно простой и понятной.

В состав двигателя автомобиля входит ряд узлов, имеющих важное значение и обеспечивающих выполнение рабочих функций всей системы .

Блок цилиндров иногда называют корпусом или рамой всей системы. Описание двигателя не обходится без изучения данного элемента конструкции. Именно в этой части мотора обустроена система связанных каналов, предназначеных для смазки и создания необходимой температуры двигателя внутреннего сгорания.

Верхняя часть корпуса поршня имеет каналы для колец. Сами поршневые кольца подразделяются на верхние и нижние. Исходя из выполняемых функций, данные кольца называют компрессионными. Крутящий момент двигателя определяется прочностью и работой рассмотренных элементов.

Нижние кольца поршня играют важную роль для обеспечения ресурса двигателя. Нижние кольца выполняют 2 роли: сохраняют герметичность камеры сгорания и являются уплотнителями, которые предотвращают проникновение масла внутрь камеры сгорания.

Двигатель автомобиля представляет собой систему, в которой осуществляется передача энергии между механизмами с минимальными потерями ее величины на различных этапах. Поэтому кривошипно-шатунный механизм становится одним из важнейших элементов системы. Он обеспечивает передачу возвратно-поступательной энергии от поршня на коленвал.

В целом, принцип работы двигателя достаточно прост и претерпел мало фундаментальных изменений за период существования. В этом просто нет необходимости — некоторые усовершенствования и оптимизации позволяют достигать лучших результатов в работе. Концепция же всей системы неизменна.

Крутящий момент двигателя создается за счет выделяемой при сгорании топлива энергии, которая передается от камеры сгорания к колесам по соединительным элементам. В форсунках топливо передается в камеру сгорания, где происходит его обогащение воздухом. Свеча зажигания создает искру, которая мгновенно воспламеняет образовавшуюся смесь. Так происходит небольшой взрыв, который обеспечивает работы двигателя.

В результате такого действия происходит образования большого объема газов, стимулируя к совершению поступательных движений. Так формируется крутящий момент двигателя. Энергия от поршня передается на коленвал, который передает движение на трансмиссию, а после этого, специальная система шестеренок переносит движение на колеса.

Порядок работы работающего двигателя незатейлив и при исправных связующих элементах гарантирует минимальные потери энергии. Схема работы и строение каждого механизма основаны на преобразовании созданного импульса в практически используемый объем энергии. Ресурс двигателя определяется износостойкостью каждого звена.

Принцип работы двигателя внутреннего сгорания

Двигатель легкового автомобиля выполняется в виде одного из типов систем внутреннего сгорания. Принцип действия двигателя может отличаться по некоторым показателям, что служит основой для разделения моторов на различные типы и модификации.

В качестве определяющих параметров, служащих для разделения силовых агрегатов на категории, служат:

- рабочий объем,

- количество цилиндров,

- мощность системы,

- скорость вращения узлов,

- применяемое для работы топливо и др.

Разобраться в том, как работает двигатель, просто. Но по мере изучения всплывают новые показатели, которые вызывают вопросы. Так, часто можно встретить разделение двигателей по числу тактов. Что это такое и как влияет на работу машины?

Устройство двигателя автомобиля основано на четырехтактовой системе. Эти 4 такта равны по времени — за весь цикл поршень дважды поднимается вверх в цилиндре и дважды опускается вниз. Такт берет начало в тот момент, когда поршень находится в верхней или нижней части. Механики называют эти точки ВМТ и НМТ — верхняя и нижняя мертвые точки соответственно.

Такт № 1 — впуск. По мере движения вниз, поршень втягивает в цилиндр наполненную топливом смесь. Работа системы происходит при открытом клапане впуска. Мощность двигателя автомобиля определяется количеством, размерами и временем, которое клапан открыт.

В отдельных моделях работа педали газа увеличивает период нахождения клапана в открытом состоянии, что позволяет увеличить объем топлива, попадающего в систему. Такое устройство двигателей внутреннего сгорания обеспечивает сильное ускорение работы системы.

Такт № 2 — сжатие. На этом этапе поршень начинает свое движение вверх, что приводит к сжатию полученной в цилиндр смеси. Она сживается ровно до объемов камеры сгорания топлива. Эта камера представляет собой пространство между верхней частью поршня и верхом цилиндра в момент нахождения поршня в ВМТ. Клапаны впуска в этот момент работы прочно закрыты.

От плотности закрытия зависит качество сжатия смеси. Если сам поршень, или цилиндр, или кольца поршней потерты и не в надлежащем состоянии, то качество работы и ресурс двигателя значительно снизятся.

Такт № 3 — рабочий ход. Этот этап начинается с ВМТ. Система зажигания гарантирует воспламенение топливной смеси и обеспечивает выделение энергии. Происходит взрыв смеси, при котором высвобождается энергия. И за счет увеличения объема происходит выталкивание поршня вниз. Клапаны при этом закрыты. Технические характеристики двигателя во многом зависят от протекания третьего такта работы мотора.

Такт № 4 — выпуск. Окончание цикла работы. Движение поршня вверх обеспечивает выталкивание газов. Таким образом, осуществляется вентиляция цилиндра. Этот такт важен для обеспечения ресурса двигателя.

Двигатель имеет принцип работы, основанный на распределении энергии от взрывов газов, требует внимания к созданию всех узлов.

Работа двигателя внутреннего сгорания циклична. Вся энергия, которая создается в процессе выполнения работы на всех 4 тактах работы поршней, направляется на организацию работы автомобиля.

Варианты конструкций внутреннего двигателя

Характеристика двигателя зависит от особенностей его конструкции. Внутреннее сгорание — основной тип физического процесса, протекающего в системе мотора на современных автомобилях. За период развития машиностроения успешно реализовано несколько типов ДВС.

Устройство бензинового двигателя разделяет систему на 2 типа — инжекторные двигатели и карбюраторные модели. Также в производстве есть несколько типов карбюраторов и систем впрыска. Основа работы — сжигание бензина.

Характеристика бензинового двигателя выглядит предпочтительнее. Хотя для каждого пользователя есть свои личные приоритеты и преимущества от работы каждого двигателя. Бензиновый двигатель внутреннего сгорания является одним из самых распространенных в современном автомобилестроении. Порядок работы мотора прост и не отличается от классической интерпретации.

Дизельные двигатели основаны на применении подготовленного дизельного топлива. Оно попадает в цилиндры через форсунки. Главное преимущество дизельного двигателя заключается в отсутствии необходимости электричества для сжигания топлива. Оно требуется только для запуска двигателя.

Газовый двигатель применяет для работы сжиженные и сжатые газы, а также некоторые другие типы газов.

Узнать какой ресурс у двигателя на вашем авто лучше всего у производителя. Примерную цифру разработчики озвучивают в сопроводительных документах на транспортное средство. Здесь содержится вся актуальная и точная информация о моторе. В паспорте вы узнаете технические параметры мотора, сколько весит двигатель и всю информацию о движущем агрегате.

Срок службы двигателя зависит от качества обслуживания, интенсивности использования. Заложенный разработчиком срок эксплуатации подразумевает внимательное и бережное отношение с машиной.

Что значит двигатель? Это ключевой элемент в автомобиле, который призван обеспечить его движение. Надежность и точность работы всех узлов системы гарантирует качество движения и безопасность эксплуатации машины.

Характеристики двигателей различаются в широких пределах, несмотря на то. Что принцип внутреннего сгорания топлива остается неизменным. Так разработчикам удается удовлетворять потребности покупателей и реализовывать проекты по улучшению работы автомобилей в целом.

Средний ресурс двигателя внутреннего сгорания составляет несколько сотен тысяч километров. При таких нагрузках от всех составных частей системы требуется прочность и точная совместная работа. Поэтому известная и детально изученная концепция внутреннего сгорания постоянно подвергается доработкам и внедрениям новых подходов.

Ресурс двигателей различается в широком диапазоне. Порядок работы, при этом, общий (с небольшими отклонениями от стандарта). Несколько может различаться вес двигателя и отдельные характеристики.

Современный двигатель внутреннего сгорания имеет классическое устройство и досконально изученный принцип работы. Поэтому механикам не составляет труда решить любую проблему в кратчайшие сроки.

Ремонтные работы усложняются в том случае, если поломка не была устранена сразу. В таких ситуациях порядок работы механизмов может, нарушен окончательно и потребуется серьезная работа по восстановлению. Ресурс двигателя после грамотного ремонта не пострадает.

Каждому, водителю интересно и необходимо знать, как устроен автомобиль, что такое ДВС в машине, из чего состоит двигатель автомобиля и каков у ДВС ресурс.

Отличие двигателей внутреннего сгорания от двигателей внешнего сгорания

ДВС называется так именно потому, что топливо сжигается внутри рабочего органа (цилиндра), промежуточный теплоноситель, например пар, здесь не нужен, как это организовано в паровозах. Если рассматривать паровой двигатель и двигатель, но уже внутреннего сгорания автомобиля, устройство их сходно, это очевидно (на рисунке справа паровой двигатель, слева – ДВС).