Устройство и принцип работы двигателя внутреннего сгорания

Для того, чтобы понять принцип работы ГРМ, нужно иметь некоторые представления о самом двигателе и его строении. Давайте разберемся со всем более подробно:

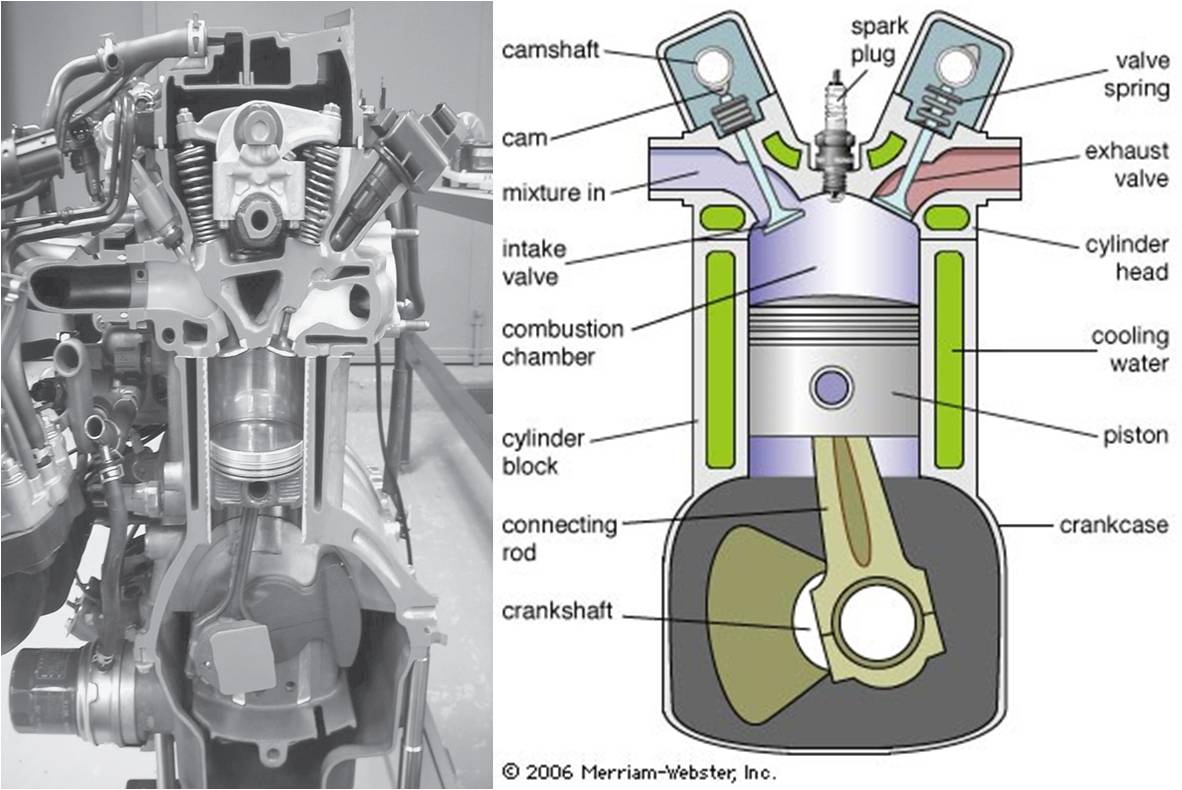

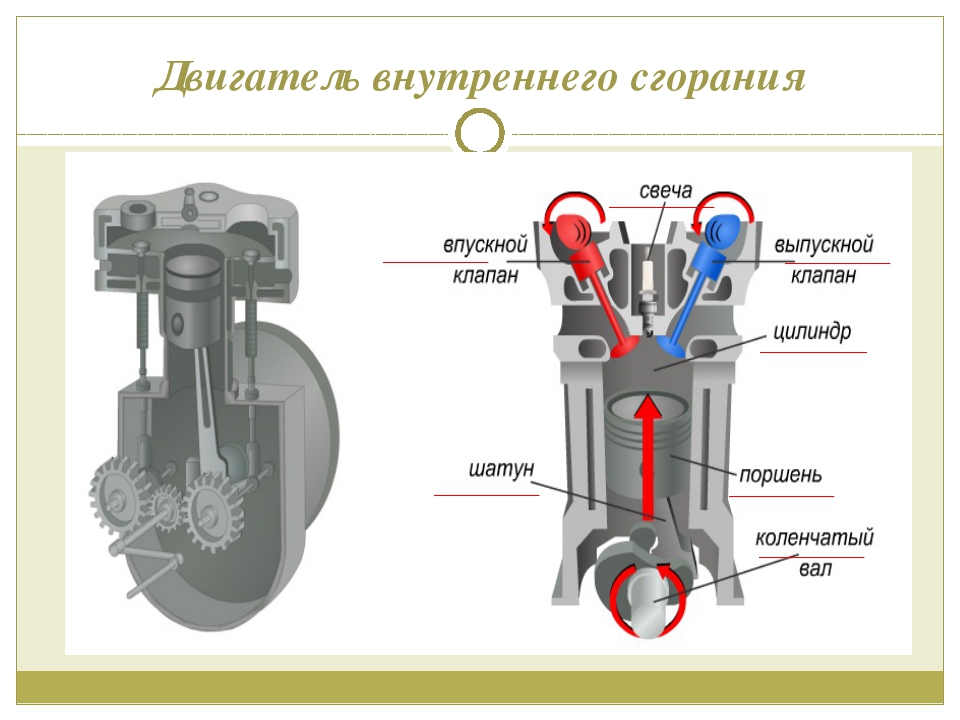

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания.

Технические характеристики двигателя.Характеристики двигателя При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л.с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Принцип работы двигателя внутреннего сгорания

Принцип работы двигателя внутреннего сгорания

Современный автомобиль, чаше всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

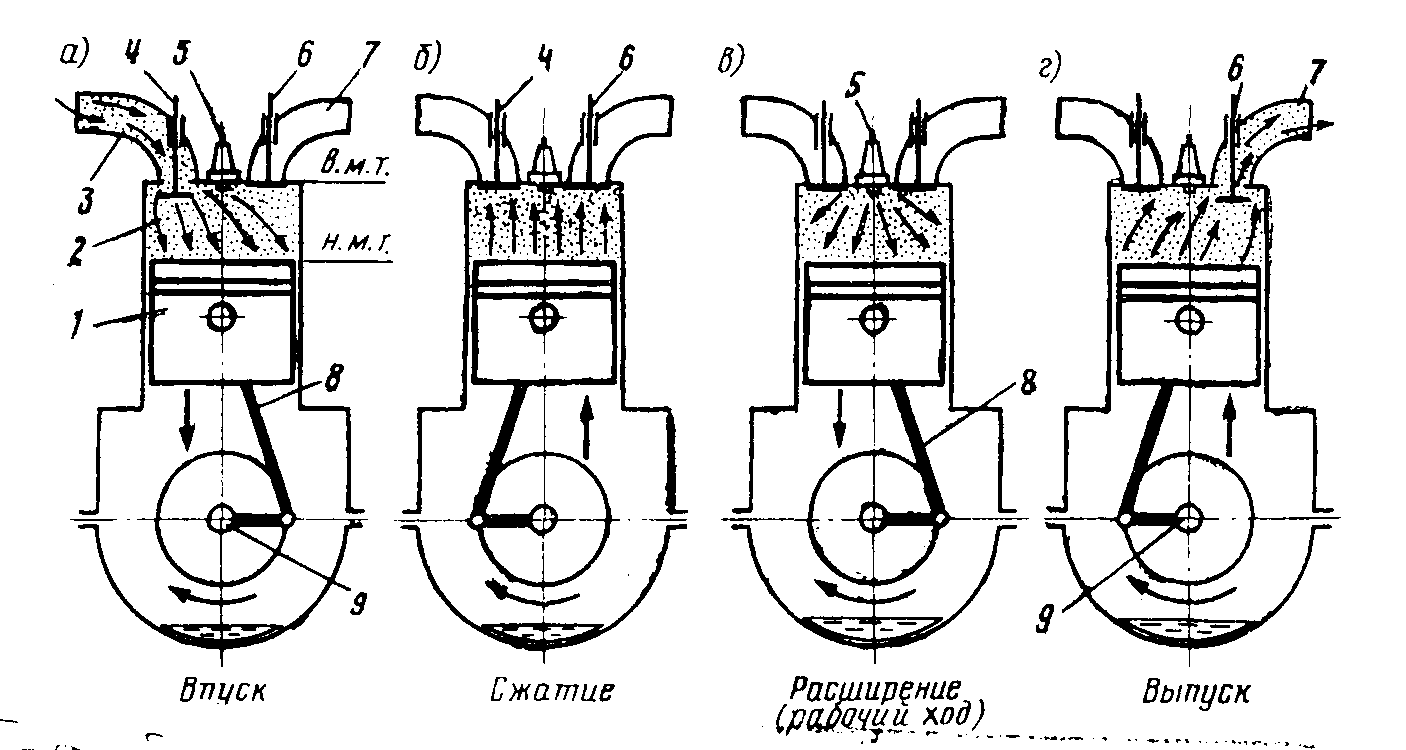

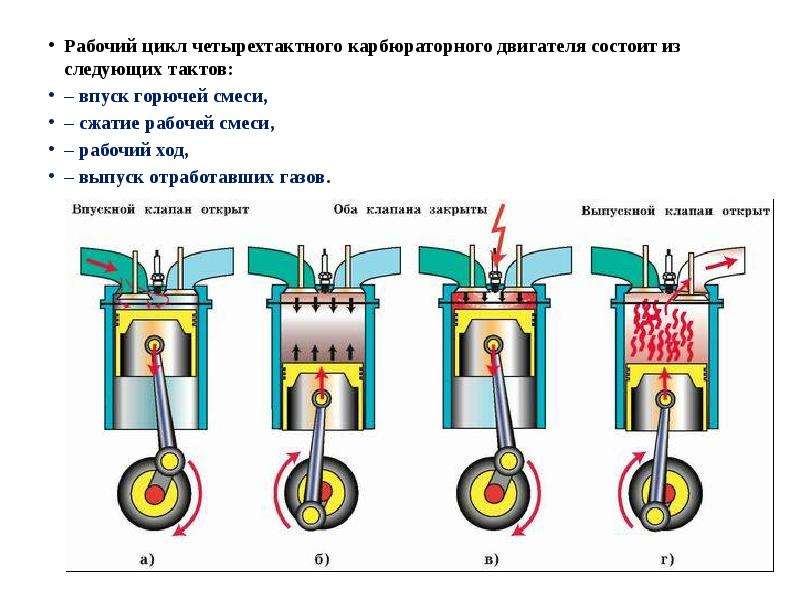

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке.

У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).

У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).Первый такт — такт впуска

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт — такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт — рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз. Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт — такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала.

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед одеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь одевается на вал совместно со шкивом.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и, наоборот.

Устройство КШМ

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Шатун

Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяя, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Коленчатый вал

Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в восприятии усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

Маховик

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

В целом, поршень, гильза цилиндров и шатун формируют цилиндр или цилиндропоршневую группу кривошипно-шатунного механизма. Современные двигатели могут иметь до 16 и более цилиндров.

Двигатель внутреннего сгорания: устройство и принцип работы

Первым двигателем внутреннего сгорания (ДВС) считается изобретение французского механика Ленуара в 1860 году. Поршневой агрегат работал за счёт сжигания в цилиндре светильного газа. Более удачную конструкцию предложил немец Отто в 1866 году. Его двигатель работал по 4-тактному циклу, сжимая в цилиндрах смесь газа и воздуха перед воспламенением запальной свечи. Следующим этапом развития стал переход на жидкое нефтяное топливо и внесение технических новшеств в конструкцию ДВС.

- Что такое ДВС

- Устройство двигателя внутреннего сгорания

- Системы двигателя

- ГРМ — газораспределительный механизм

- Система смазки

- Система охлаждения

- Система подачи топлива

- Выхлопная система

- Классификация двигателей

- По рабочему циклу

- По типу конструкции

- По количеству цилиндров

- По принципу создания рабочей смеси

- По расположению цилиндров

- По типу топлива

- По принципу работы ГРМ

- Принцип работы двигателя

- Принцип работы четырехтактного двигателя

- Принцип работы двухтактного двигателя

- Преимущества и недостатки ДВС

- Заключение

Что такое ДВС

Двигатель преобразует топливную, электрическую и другие виды энергии в механическую для передачи её исполнительным органам машины или установки: трансмиссии, насосу, ротору и т.д. Автомобильные двигатели различаются по виду первичной энергии и процессу её преобразования:

- поршневой двигатель внутреннего сгорания;

- газовая турбина;

- паровой двигатель;

- роторно-поршневой мотор;

- двигатель внешнего сгорания;

- электромотор;

- маховичный двигатель и др.

Наиболее распространён поршневой двигатель внутреннего сгорания. Источником энергии ДВС служит жидкое нефтяное топливо или горючий газ. Популярность этого типа мотора обусловлена возможностью компактного хранения топлива и его малого расхода при большом пробеге автомобиля.

Рассмотрим подробнее, что такое двигатель внутреннего сгорания, его устройство, принцип работы, плюсы и минусы.

Устройство двигателя внутреннего сгорания

В устройство двигателя внутреннего сгорания входят различные механизмы и системы. Так, поршневой 4-тактный агрегат состоит из кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов:

- КШМ включает в себя подвижные и неподвижные детали. Основу составляет блок цилиндров, установленный на картере. Сверху блок закрыт головкой, в которой находятся впускные и выпускные клапаны, свечи зажигания, форсунки. Внутри цилиндров перемещаются поршни, соединённые через поршневой палец с верхней головкой шатуна. Нижняя часть шатуна охватывает шейку коленвала. На конце вала закреплён маховик;

- в состав ГРМ входит распределительный вал, клапаны и привод ГРМ. Подробнее о механизме поговорим ниже.

В 2-тактном поршневом ДВС клапана отсутствуют. Вместо них в конструкции предусмотрены продувочные окна.

Достойной заменой поршневому агрегату можно рассмотреть только роторно-поршневой мотор или двигатель Ванкеля. Он работает по 4-тактому циклу, а поршень имеет форму треугольника Рёло. Газораспределение в роторном агрегате происходит через впускные и выпускные окна, поэтому необходимость в сложном клапанном механизме отпадает. Двигатели Ванкеля встречаются в машинах Mazda и советских ВАЗах.

Системы двигателя

Надёжная и долговременная работа двигателя внутреннего сгорания невозможна без питания, смазки, охлаждения. Кроме того, нужно обеспечить первый запуск коленвала и каждый раз воспламенять рабочую смесь в цилиндрах. Для этих целей разработаны следующие системы двигателя:

- смазки;

- охлаждения;

- питания;

- запуска;

- зажигания;

- впрыска;

- управления.

Если раньше системы были механические, сейчас в них появляется больше электроники. Электронное управление делает работу мотора высокоэффективной, экономичной и надёжной. Системы становятся компактными, но требуют качественного и регулярного обслуживания.

ГРМ — газораспределительный механизм

Устройство двигателя внутреннего сгорания включает в себя ГРМ. Его функция — вовремя подать в определённые цилиндры рабочую смесь, а также выпустить из этих цилиндров продукты горения. Работу механизма определяют последовательность работы цилиндров и фазы газораспределения.

Для функционирования ГРМ необходимы минимум 1 впускной и 1 выпускной клапан на каждый цилиндр. Диаметр тарелки впускного клапана обычно больше, чем у выпускного, что позволяет улучшить наполняемость цилиндра и увеличить рабочие показатели ДВС. Открытие и закрытие клапанов регулирует кулачковый распределительный вал. Сам вал приводится цепью или ремнём от коленвала.

Конструктивно привод клапанов делится на 4 вида:

- OHV — распредвал расположен в блоке цилиндров, а управление клапанами происходит через дополнительные толкатели и штанги;

- ОНС — распредвал размещён в головке блока, привод клапанов осуществляется за счёт рычажных толкателей;

- DОНС — схема расположения с двумя распредвалами в головке блока. В этом случае один вал используется для впускных, а другой для выпускных клапанов.

Фазы газораспределения — это моменты открытия и закрытия клапанов, выраженные в углах поворота коленвала. Правильно подобранные фазы обеспечивают лучшее наполнение и очистку цилиндров. Если в устройство двигателя включить механизм управления фазами VVT, это позволит получить максимальную мощность при высокой частоте вращения коленвала и экономить ресурсы на малых оборотах.

Система смазки

Смазка двигателя автомобиля защищает детали от трения, коррозии, охлаждает конструкцию и смывает грязь. В ДВС часто используются комбинированные системы, в которых моторное масло подаётся под давлением и разбрызгиванием.

В типичной смазочной системе масло заливают через маслозаливную горловину в поддон картера до определённого уровня. При работе двигателя маслонасос высасывает из поддона смазку через маслозаборник. Затем масло фильтруется от примесей и переходит в главную магистраль.

Магистраль представляет собой ответвления каналов, по которым масло поступает к коренным подшипникам коленвала, опорам распредвала, поршневой группе и другим деталям. Из зазоров подшипников смазка вытекает и разбрызгивается движущимися элементами в виде капель и масляного тумана. Под действием силы тяжести масло стекает в поддон, смазывая при этом привод ГРМ.

В высокофорсированных ДВС спорткаров, в тракторах и спецавтомобилях применяется система смазки с сухим картером. Масло постоянно выкачивается дополнительным маслонасосом в масляный бак, из которого подаётся под давлением в систему смазки двигателя. Такое решение помогает предотвратить перемещение масла при резких манёврах, когда маслозаборник окажется выше уровня масла.

Система смазки выполняет функцию вентиляции картера от газов, которые прорываются из цилиндра через поршневые кольца. Соединяясь с парами воды, газы образуют агрессивные кислоты и могут вызвать коррозию. Самым простым способом вентиляции картерных газов является выведение их в атмосферу. Однако, высокие нормы экологии привели к появлению закрытых принудительных систем вентиляции, в которых газы направляются в камеры сгорания через впускной тракт.

Система охлаждения

Температура в камере сгорания в момент воспламенения доходит до 2500℃. Перегрев цилиндров, поршней, головки блока и других деталей приводит к потере мощности, тепловому расширению, выгоранию масла, обгоранию клапанов и заклиниванию двигателя. Для охлаждения конструкции разработана система, которая принудительно отводит тепло потоком воздуха или жидкости.

Воздушная система охлаждения ДВС применяется на мопедах, мотоциклах и газонокосилках. Жидкостная система более сложная и шумная, но обеспечивает равномерный и эффективный отвод тепла. В качестве теплоносителя используются антифризы — жидкости с низкой температурой замерзания.

Для отвода тепла от блока цилиндров и головки предусмотрена рубашка охлаждения — канал для прохождения жидкости. Рубашка соединяется патрубками с радиатором, который забирает тепло от жидкости и выбрасывает его в воздух. За радиатором располагают вентилятор, который увеличивает скорость прохождения воздуха. Вентилятор приводится от ременной передачи коленвала или электропривода. Часто вентилятор оснащают вязкостной или гидравлической муфтой.

Во время работы двигателя охлаждающая жидкость циркулирует от насоса, который приводится от коленвала или электродвигателя. Чтобы система обеспечивала оптимальный температурный режим, в контур охлаждения встраивают термостат с управляемым теплочувствительным элементом. Термостат может быть соединён с электронным блоком управления.

Система подачи топлива

Система подачи топлива в двигателях внутреннего сгорания может быть карбюраторной или инжекторной. Наиболее распространённой является инжекторная система питания с распределённым впрыском. Она состоит из следующих подсистем:

- подачи и очистки топлива;

- подачи и очистки воздуха;

- улавливания и сжигания паров бензина;

- выпуска и дожигания отработанных газов;

- электронной части с набором датчиков.

Во время включения ДВС запускается электробензонасос, который закачивает топливо из бака. Бензин проходит через топливный фильтр к рампе с форсунками. На корпусе форсунки находятся электрические контакты, которые регулируют количество топлива, впрыскиваемого в цилиндр.

За количеств воздуха, поступающего в цилиндры ДВС, отвечает дроссельная заслонка. Она работает от механического троска или электропривода. Регулировку оборотов на холостом ходу осуществляет шаговый электродвигатель или непосредственно компьютер. Для корректной работы системы впрыска электронный блок получает информацию с датчиков массового расхода воздуха, температуры охлаждающей жидкости, положения и частоты вращения коленвала и др.

Помимо распределённого впрыска существуют системы непосредственного впрыска. Однако, они более сложные и дорогие. Специалистам компании Mitsubishi удалось разработать сбалансированную систему, которая улучшила топливную экономичность и повысила мощность мотора. Это объясняется возможностью двигателя работать на обеднённых смесях и повышением степени сжатия до с 10 до 12,5.

Впервые система непосредственного впрыска появилась в моторах 1,8 GDI на Mitsubishi Galant в 1996 году. Сейчас подобные двигатели внутреннего сгорания встречаются в машинах Peugeot-Citroen, Renault, Toyota.

Системы питания дизельных ДВС отличаются от бензиновых. Существуют две схемы подачи дизельного топлива: с разделённой камерой сгорания и непосредственный впрыск. Первый вариант работает мягче и тише, но распространение получил второй вариант с лучшей топливной экономичностью в 20 %.

Дизельное топливо поступает из бака в нагнетательный трубопровод, затем через подкачивающий насос в топливный фильтр. После очистки дизель попадает в топливный насос высокого давления ТНВД, который распределяет топливо по форсункам.

Альтернативой системе с ТНВД является система питания Common Rail от Bosch. Особенность системы — установка аккумуляторного узла со штуцерами для подсоединения форсунок. Топливо в узле находится постоянно под высоким давлением, что позволяет подавать в цилиндр небольшие и точно отмеренные порции.

Выхлопная система

Выхлопная система влияет на мощность ДВС, расход топлива и количество выбросов в атмосферу. Для уменьшения содержания вредных веществ в отработанных газах применяется каталитический нейтрализатор. Он состоит из восстановительного и двух окислительных катализаторов, которые превращают углеводороды в водяной пар, а окиси углерода — в углекислый газ. Нейтрализатор устанавливают максимально близко к выпускному коллектору.

Нейтрализатор работает эффективнее, если двигатель внутреннего сгорания работает на смеси из воздуха и топлива в соотношении 14,7:1. Количество воздуха в отработанных газах отслеживает датчик лямбда-зонд. Уровень вредных окисей азота снижают с помощью системы рециркуляции путём забора части газов из выпускной системы для подачи его во впуск.

Классификация двигателей

Конструкция ДВС бывает различной. Каждый разработчик мотора пытается внести свои улучшения, повысить мощность и экономичность, снизить выбросы вредных веществ и стоимость агрегата. Давайте посмотрим, по каким критериям классифицируют двигатели внутреннего сгорания.

По рабочему циклу

Рабочий цикл ДВС — это последовательность процессов внутри каждого цилиндра, в результате которой энергия топлива превращается в механическую энергию. Цикл может быть двухтактным или четырехтактным:

- четырёхтактный мотор работает по «циклу Отто» или Аткинсона и включает в себя такты: впуск, сжатие, рабочий ход и выпуск;

- в двухтактном ДВС впуск и сжатие происходят одновременно за один такт, а рабочий ход переходит в выпуск на втором такте.

Если сравнивать двигатели внутреннего сгорания одной мощности по рабочему циклу, 2-тактный окажется проще и компактнее. А вот по топливной экономичности и экологическим показателям в выигрыше окажется 4-тактный мотор.

По типу конструкции

По конструкции ДВС делятся на:

- поршневые, в которых расширяющиеся при сгорании газы приводят в движение поршень, который в свою очередь толкает коленвал;

- роторные.Растущее давление газов воздействует на ротор, соединённый с корпусом через зубчатую передачу. Роторный мотор не имеет ГРМ. Его функции выполняют впускные и выпускные окна в боковых стенках корпуса;

- газовые турбины. В этих двигателях внутреннего сгорания газы с высокой скоростью попадают на лопатки силовой турбины, которая соединяется через редуктор с трансмиссией. Для нагнетания воздуха в мотор установлен турбинный компрессор.

Моторы могут быть без наддува, с турбокомпрессором или нагнетателем. Конструкция подбирается под назначение двигателя: будь то стационарная установка или транспорт.

По количеству цилиндров

Одно цилиндровые двигатели работают неравномерно, что не критично для лодочных моторов, мопедов и мотоциклов. Двигатель автомобиля устроен сложнее, поскольку нужна высокая мощность, а значит и большой объём цилиндра. Так, в транспорте малого класса применяются 4-цилиндровые моторы. В грузовые автомобили ставят 6- и 8-цилиндровые ДВС.

В моделях премиум класса встречаются 12-цилиндровые агрегаты. Например, в Audi A8 установлен мотор W12 с 4 клапанами на каждый цилиндр и мощностью 420 л.с.

По принципу создания рабочей смеси

Принцип работы двигателя внутреннего сгорания различается способами смесеобразования:

- внешнее: в карбюраторных моторах и в агрегатах с впрыском топлива во впускной коллектор;

- внутреннее: в дизельных двигателях и бензиновых с непосредственным впрыском в камеру сгорания.

По расположению цилиндров

Поршневые двигатели автомобиля различаются компоновочной схемой блока цилиндров и могут представлять собой конструкцию:

- рядную;

- V-образную;

- оппозитную с углом развала между поршнями 180°;

- VR-образную;

- W -образную.

В зависимости от компоновки моторы устанавливаются в подкапотное пространство вертикально, горизонтально или под углом к вертикальной плоскости для уменьшения высоты конструкции.

По типу топлива

Работа двигателя внутреннего сгорания происходит за счёт сжигания смеси воздуха с бензином, газа или дизеля. В качестве газового топлива ДВС применяются углеводород, сжиженный газ, смесь пропана и бутана, метан, водород.

По принципу работы ГРМ

Выше мы рассматривали, что ГРМ может быть устроен по схеме OHV, ОНС или DОНС. Выбор компоновки влияет на принцип работы двигателя. Также приводы клапанов различаются способами регулировки тепловых зазоров, которые увеличиваются в результате нагрева конструкции. Настройку зазоров проводят вручную, меняя специальные винты в коромыслах, или устанавливают гидрокомпенсаторы для автоматической регулировки.

Принцип работы двигателя

Изучив устройство, перейдём к рассмотрению принципа работы ДВС. Как работает двигатель внутреннего сгорания разберём на примере одноцилиндрового бензинового мотора.

Принцип работы четырехтактного двигателя

Внутри цилиндра возвратно-поступательно перемещается поршень, соединённый с коленчатым валом через шатун. Положение, в котором остаётся поршень после перемещения вверх, называется верхней мёртвой точкой ВМТ. А положение после перемещения вниз — нижней мёртвой точкой НМТ. Ход поршня между двумя крайними точками называется тактом. Рабочий цикл включает 4 последовательных такта: впуск, сжатие, рабочий ход и выпуск.

Посмотрим поэтапно, как работает 4-тактный двигатель внутреннего сгорания:

- В начале такта впуска открывается впускной клапан, а поршень перемещается от ВМТ. В это время в цилиндр всасывается горючая смесь.

- После прохода НМТ поршень поднимается вверх, сжимая рабочую смесь и остаточные газы. Все клапана закрыты. Растёт давление и температура сжатых газов. В это время свеча зажигания даёт искру для воспламенения смеси.

- Рабочая смесь горит, толкая поршень от ВМТ вниз. Клапана ещё закрыты.

- На такте выпуска открывается выпускной клапан, и поршень поднимается вверх, выталкивая отработавшие газы из цилиндра.

В многоцилиндровом блоке одинаковые такты в цилиндрах проходят в разном порядке. Например, если в устройство двигателя входит 4-цилиндровый блок, то очередность работы может выглядеть, как 1-3-2-4. Это означает, что такт впуска пройдёт сначала в 1, потом в 3, затем во 2, а после в 4 цилиндре.

Принцип работы двухтактного двигателя

Кривошипно-шатунный и газораспределительный механизмы двигателя с двумя рабочими тактами отличаются от 4-тактного. Здесь вместо клапанов в определённых местах цилиндра предусмотрены отверстия — продувочные окна. Свечи зажигания установлены в головке цилиндра.

Во время первого такта поршень двигается от НМТ к ВМТ. Через впускное окно под давлением насоса поступает рабочая смесь, заполняя цилиндр. Выпускное окно открыто и выпускает остатки отработавших газов. Перемещаясь, поршень перекрывает окна. Горючая смесь сжимается. Вблизи ВМТ подаётся искра зажигания, после чего начинается второй такт.

Поршень перемещается вниз под действием давления газов. Открываются окна. Сначала выпускное, через которое выходят отработанные газы, а затем впускное, через которое снова подаётся смесь.

Схема двухтактного двигателя имеет большой КПД: поршень за весь рабочий цикл совершает 2 хода, а коленчатый вал делает один полный оборот. Однако, часть топливно-воздушной смеси теряется вместе с отработанными газами, что даёт низкую топливную экономичность. Кроме того, поршневые кольца, постоянно пересекая кромки продувочных окон, быстро изнашиваются.

Преимущества и недостатки ДВС

ДВС — основной силовой агрегат, который устанавливают в автомобили. Несмотря на популярность, устройство двигателя внутреннего сгорания далеко от идеала.

Плюсы ДВС

Минусы ДВС

Заключение

Устройство двигателя внутреннего сгорания постоянно усложняется, в попытках угодить запросам потребителей. Растёт количество модификаций, применяются новые электронные системы и перспективные виды топлива. Но эпоха доминирования ДВС постепенно заканчивается, на смену приходят более экологические чистые, эффективные и бесшумные конструкции. Например, гибридная машина, в которой ДВС работает в паре с электродвигателем.

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Устройство двигателя внутреннего сгорания

Корпус двигателя объединяет в единый организм:

- блок цилиндров, внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни;

- кривошипно-шатунный механизм, который передаёт энергию движения на коленчатый вал;

- газораспределительный механизм, который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов;

- система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси;

- система удаления продуктов горения (выхлопных газов).

Четырёхтактный двигатель внутреннего сгорания в разрезе

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

Принципы работы ДВС

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

— Принцип работы четырёхтактного двигателя

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

Процесс работы двигателя внутреннего сгорания

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск. Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия.

- Такт второй, сжатие. При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2—1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

- Такт третий, расширение. Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа.

- Такт четвёртый, выпуск. Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Вспомогательные системы двигателя внутреннего сгорания

— Система зажигания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры, воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

- Источник питания. Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания. Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии. Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр). Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник. Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

- Воздушный фильтр. Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре.

- Дроссельная заслонка. Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники.

- Впускной коллектор. Распределяет поток воздуха по цилиндрам мотора. Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

- Топливный бак — ёмкость для хранения бензина или дизтоплива, с устройством для забора горючего (насосом).

- Топливопроводы — комплекс трубок и шлангов, по которым к двигателю поступает его «пища».

- Устройство смесеобразования, то есть карбюратор или инжектор — специальный механизм для приготовления топливно-воздушной смеси и её впрыска в ДВС.

- Электронный блок управления (ЭБУ) смесеобразованием и впрыском — в инжекторных двигателях это устройство «отвечает» за синхронную и эффективную работу по образованию и подаче горючей смеси в мотор.

- Топливный насос — электрическое устройство для нагнетания бензина или солярки в топливопровод.

- Топливный фильтр — расходный материал для дополнительной очистки топлива в процессе его транспортировки от бака к мотору.

Схема топливной системы ДВС

— Система смазки

Предназначение системы смазки ДВС — уменьшение силы трения и её разрушительного воздействия на детали; отведение части излишнего тепла; удаление продуктов нагара и износа; защита металла от коррозии. Система смазки ДВС включает в себя:

- Поддон картера — резервуар для хранения моторного масла. Уровень масла в поддоне контролируется не только специальным щупом, но и датчиком.

- Масляный насос — качает масло из поддона и подаёт его к нужным деталям двигателя через специальные просверленные каналы-«магистрали». Под действием силы тяжести масло стекает со смазанных деталей вниз, обратно в поддон картера, накапливается там, и цикл смазки повторяется снова.

- Масляный фильтр задерживает и удаляет из моторного масла твёрдые частицы, образующиеся из нагара и продуктов износа деталей. Фильтрующий элемент всегда меняется на новый вместе с каждой заменой моторного масла.

- Масляный радиатор предназначен для охлаждения моторного масла, с помощью жидкости из системы охлаждения двигателя.

— Выхлопная система

Выхлопная система ДВС служит для удаления отработанных газов и уменьшения шумности работы мотора. В современной технике выхлопная система состоит из следующих деталей (по порядку выхода отработанных газов из мотора):

- Выпускной коллектор. Это система труб из жаропрочного чугуна, которая принимает раскалённые отработанные газы, гасит их первичный колебательный процесс и отправляет далее, в приёмную трубу.

- Приёмная труба — изогнутый газоотвод из огнестойкого металла, в народе именуемый «штанами».

- Резонатор, или, говоря народным языком, «банка» глушителя — ёмкость, в которой происходит разделение выхлопных газов и снижение их скорости.

- Катализатор — устройство, предназначенное для очистки выхлопных газов и их нейтрадизации.

- Глушитель — ёмкость с комплексом специальных перегородок, предназначенных для многократного изменения направления движения потока газов и, соответственно, их шумности.

Выхлопная система ДВС

— Система охлаждения

Если на мопедах, мотороллерах и недорогих мотоциклах до сих пор применяется воздушная система охлаждения двигателя — встречным потоком воздуха, то для более мощной техники её, разумеется, недостаточно. Здесь работает жидкостная система охлаждения, предназначенная для забирания излишнего тепла у мотора и снижения тепловых нагрузок на его детали.

- Радиатор системы охлаждения служит для отдачи избыточного тепла в окружающую среду. Он состоит из большого количества изогнутых аллюминиевых трубок, с рёбрами для дополнительной теплоотдачи.

- Вентилятор предназначен для усиления охлаждающего эффекта на радиатор от встречного потока воздуха.

- Водяной насос (помпа) — «гоняет» охлаждающую жидкость по «малому» и «большому» кругам, обеспечивая её циркуляцию через двигатель и радиатор.

- Термостат — специальный клапан, обеспечивающий оптимальную температуру охлаждающей жидкости путём запуска её по «малому кругу», минуя радиатор (при холодном двигателе) и по «большому кругу», через радиатор — при прогретом двигателе.

Слаженная работа данных вспомогательных систем обеспечивает максимальную отдачу от двигателя внутреннего сгорания и его надёжность.

В заключение необходимо отметить, что в обозримом будущем не предвидится появления достойных конкурентов двигателю внутреннего сгорания. Есть все основания утверждать, что в своём современном, усовершенствованном виде, он ещё несколько десятилетий останется господствующим видом мотора во всех отраслях мировой экономики.

http://dvsoff.ru/tip/dvigatel-vnutrennego-sgoraniya

Двигатель внутреннего сгорания: устройство и принцип работы

Двигатель внутреннего сгорания: устройство, принцип работы

Современный двигатель внутреннего сгорания далеко ушел от своих прародителей. Он стал крупнее, мощнее, экологичнее, но при этом принцип работы, устройство двигателя автомобиля, а также основные его элементы остались неизменными.

Двигатели внутреннего сгорания, массово применяемые на автомобилях, относятся к типу поршневых. Название свое этот тип ДВС получил благодаря принципу работы. Внутри двигателя находится рабочая камера, называемая цилиндром. В ней сгорает рабочая смесь. При сгорании смеси топлива и воздуха в камере увеличивается давление, которое воспринимает поршень. Перемещаясь, поршень преобразует полученную энергию в механическую работу.

Как устроен ДВС

Первые поршневые моторы имели лишь один цилиндр небольшого диаметра. В процессе развития для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. Мотор современного автомобиля может иметь до 12 цилиндров.

Современный ДВС состоит из нескольких механизмов и вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- КШМ — кривошипно-шатунный механизм.

- ГРМ — механизм регулировки фаз газораспределения.

- Система смазки.

- Система охлаждения.

- Система подачи топлива.

- Выхлопная система.

Также к системам ДВС относятся электрические системы пуска и управления двигателем.

КШМ — кривошипно-шатунный механизм

КШМ — основной механизм поршневого мотора. Он выполняет главную работу — преобразует тепловую энергию в механическую. Состоит механизм из следующих частей:

- Блок цилиндров.

- Головка блока цилиндров.

- Поршни с пальцами, кольцами и шатунами.

- Коленчатый вал с маховиком.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал.

- Впускные и выпускные клапаны с пружинами и направляющими втулками.

- Детали привода клапанов.

- Элементы привода ГРМ.

ГРМ приводится от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их

В зависимости от конструкции и количества клапанов на двигатель может быть установлен один или два распределительных вала на каждый ряд цилиндров. При двухвальной системе каждый вал отвечает за работу своего ряда клапанов — впускных или выпускных. Одновальная конструкция имеет английское название SOHC (Single OverHead Camshaft). Систему с двумя валами называют DOHC (Double Overhead Camshaft).

Система охлаждения двигателя

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя

- Насос (помпа)

- Термостат

- Радиатор

- Вентилятор

- Расширительный бачок

Рубашку охлаждения двигателей внутреннего сгорания образуют полости внутри БЦ и ГБЦ, по которым циркулирует охлаждающая жидкость. Она отбирает избыточное тепло у деталей двигателя и относит его к радиатору. Циркуляцию обеспечивает насос, привод которого осуществляется с помощью ремня от коленчатого вала.

Термостат обеспечивает необходимый температурный режим двигателя автомобиля, перенаправляя поток жидкости в радиатор либо в обход него. Радиатор, в свою очередь, призван охлаждать нагретую жидкость. Вентилятор усиливает набегающий поток воздуха, тем самым увеличивая эффективность охлаждения. Расширительный бачок необходим современным моторам, так как применяемые охлаждающие жидкости сильно расширяются при нагреве и требуют дополнительного объема.

Система смазки ДВС

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон).

- Насос подачи масла.

- Масляный фильтр с редукционным клапаном.

- Маслопроводы.

- Масляный щуп (индикатор уровня масла).

- Указатель давления в системе.

- Маслоналивная горловина.

Насос забирает масло из масляного картера и подает его в маслопроводы и каналы, расположенные в БЦ и ГБЦ. По ним масло поступает в места соприкосновения трущихся поверхностей.

Система питания

Система подачи для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак.

- Датчик уровня топлива.

- Фильтры очистки топлива — грубой и тонкой.

- Топливные трубопроводы.

- Впускной коллектор.

- Воздушные патрубки.

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, но в силу различных физических свойств бензина и дизельного топлива конструкция их имеет существенные различия. Сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом. Детали, обеспечивающие очистку воздуха и поступление его цилиндры — воздушный фильтр и патрубки — тоже относятся к топливной системе.

Система выпуска

Система выпуска предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор.

- Приемная труба глушителя.

- Резонатор.

- Глушитель.

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

В заключение необходимо упомянуть системы пуска и управления двигателем автомобиля. Они являются важной частью двигателя, но их необходимо рассматривать вместе с электрической системой автомобиля, что выходит за рамки этой статьи, рассматривающей внутреннее устройство двигателя.

ДВС — termodinamikaVM.ru

ДВС (Двигатель внутреннего сгорания)Двигатель внутреннего сгорания — это тепловой двигатель, в котором происходит преобразование части химической энергии сгорающего топлива в механическую энергию. Существенное разделение двигателей на категории это деление по рабочему циклу на 2-х и 4-х тактные; по способу приготовления горючей смеси — с внешним (в частности карбюраторные) и внутренним (например дизели) смесеобразованием; по виду преобразователя энергии ДВС делятся на поршневые, турбинные, реактивные и комбинированные.

О ДВС

Каждый из нас знаком с автомобилем, трактором, тепловозом, другими транспортными и энергетическими установками. Трудно представить себе нашу жизнь без этих привычных машин. Энергетические качества таких машин (способность быстро перемещаться, транспортировать грузы, совершать различный виды работ) определяется качеством их силовой установки, двигателя, ДВС. Самым распространённым, получившим господствующее применение сегодня, является поршневой двигатель внутреннего сгорания. Он предпочтителен из-за высокой экономичности, что обусловлено высокими степенями сжатия и высокими температурами рабочего тела в цилиндрах ДВС. Современному ДВС присущи высокая мощность, быстроходность, надежность. Эти достоинства обеспечиваются при проектировании конструктором, тепловыми, гидродинамическими и прочностными расчетами ДВС. Расчетами также определяется срок службы каждой детали ДВС в конкретных условиях работы, которые могут оказаться тяжелыми. Достаточно сказать, что температура рабочего тела в камере сгорания двигателя внутреннего сгорания может достигать 2600° K, а давление при этом нередко превышает 10 Мн/м2. Детали и механизмы ДВС испытывают тепловые и механические нагрузки, характеризующиеся значительным размахом и частотой колебаний.

Над совершенствованием и созданием новых схем и типов двигателей внутреннего сгорания работают многие ученые, конструкторы и инженеры. Ведутся работы по созданию всеядных (многотопливных) двигателей внутреннего сгорания, двигателейвнутреннего сгорания, способных работать на газообразном, жидком и даже твердом топливе. Повышается актуальность работ по изысканию и созданию новых видов топлива для ДВС

История ДВС

Двигатель – одно из основных составляющих автомобиля. Без изобретения двигателя автомобилестроение, скорее всего, остановилось в развитии сразу же после изобретения колеса. Рывок в истории создания автомобилей, произошел благодаря изобретению двигателя внутреннего сгорания. Это устройство стало реальной движущей силой, дающей скорость.

Попытки создать устройство, подобное двигателю внутреннего сгорания, начались с 18 века. Созданием устройства, которое могло бы преобразовывать энергию топлива в механическую, занимались многие изобретатели.

Первыми в этой области были братья Ньепс из Франции. Они придумали прибор, который сами назвали «пирэолофор». В качестве топлива для данного двигателя должна была использоваться угольная пыль. Однако, данное изобретение так и не получило научного признания, и существовала, по сути, только в чертежах.

Первым успешным двигателем, который начал продаваться, был двигатель внутреннего сгорания бельгийского инженера Ж.Ж. Этьена Ленуара. Год рождения этого изобретения — 1858. Это был двухтактовый электрический двигатель с карбюратором и искровым зажиганием. Топливом для устройства служил каменноугольный газ. Однако изобретатель не учел потребность в смазке и охлаждении своего двигателя, поэтому он работал очень недолго. В 1863 году Ленуар переделал свой двигатель — добавил недостающие системы и в качестве топлива ввел в использование керосин.

Ж.Ж.Этьен Ленуар

Устройство было крайне несовершенным — сильно нагревался, неэффективно использовал смазку и топливо. Однако с помощью него ездили трехколесные автомобили, которые так же были далеки от совершенства.

В 1864 году был изобретен одноцилиндровый карбюраторный двигатель, работающий от сгорания нефтепродуктов. Автором изобретения стал Зигфрид Маркус, он же представил общественности транспортное средство, развивающее скорость 10 миль в час.

В 1873 году еще один инженер — Джордж Брайтон – смог сконструировать 2-х цилиндровый двигатель. Изначально он работал на керосине, а позже на бензине. Недостатком этого двигателя была излишняя массивность.

В 1876 году произошел рывок в индустрии создания двигателей внутреннего сгорания. Николас Отто впервые создал технически сложное устройство, которое эффективно преобразовывало энергию топлива в механическую энергию.

Николас Отто

1185 году в истории автомобилестроения появляется громкое имя – Готтлиб Даймлер. Он смог не только изобрести, но и запустить в производство прототип современного газового двигателя – с вертикально расположенными цилиндрами и карбюратором. Это был первый компактный двигатель, который к тому же способствовал развитию приличной скорости перемещения.

Параллельно с Даймлером над созданием двигателей и автомобилей работал Карл Бенц.

В 1903 году предприятия Даймлера и Бенца объединились, дав начало полноценному предприятию автомобилестроения. Так началась новая эра, послужившая дальнейшему совершенствованию двигателя внутреннего сгорания.

Готтлиб Даймлер и Карл Бенц

Устройство и принцип работы двигателя внутреннего сгорания

Двигатель внутреннего сгорания(ДВС) — самый распространенный тип двигателя из всех, которые устанавливается в настоящее время на автомобили. Несмотря на то, что современный двигатель внутреннего сгорания состоит из множества частей, принцип его работы весьма прост. Давайте подробнее рассмотрим устройство ДВС.

В каждом двигателе внутреннего сгорания есть цилиндр и поршень. Именно внутри цилиндра ДВС происходит преобразование тепловй энергии, выделяемой при сжигании топлива, в энергию механическую, способную заставить наш автомобиль двигаться. Этот процесс повторяется с частотой несколько сотен раз в минуту, что обеспечивает непрерывное вращение выходящего из двигателя коленчатого вала. Обычно в автомобилях устанавливают четырехтактные ДВС. Чтобы лучше понять принцип устройства бензинового двигателя внутреннего сгорания, предлагаем вам взглянуть на рисунок:

Топливо-воздушная смесь, поподая через впускной клапан в камеру сгорания (такт первый-впуск), сжимается (такт второй-сжатие) и воспламеняется от искры свечи зажигания. При сжигании топлива, под воздействием высокой температуры в цилиндре двигателя образуется избыточное движение, заставляющее поршень двиаться вниз к так называемой нижней мертвой точке (НМТ), совершая при этом такт третий — рабочий ход. Перемещаясь во время рабочего хода вниз, с помощью шатуна, поршень приводит во вращение каленчатый вал. Затем, перемещаясь от НМТ к верхней мертвой точке (ВМТ) поршень выталкивает отработанные газы через выпускной клапан в выхлопную систему автомобиля — это четвертый такт (выпуск) работы двигателя внутреннего сгорания.

После четвертого такта наступает черед первого. Процесс повторяется циклически.

Как устроен и как работает двигатель внутреннего сгорания?

Двигатель внутреннего сгорания, или ДВС – это наиболее распространённый тип двигателя, который можно встретить на автомобилях. Невзирая на тот факт, что двигатель внутреннего сгорания в современных автомобилях состоит из множества частей, его принцип работы предельно прост. Давайте подробнее рассмотрим, что же такое ДВС, и как он функционирует в автомобиле.

ДВС что это?

Двигатель внутреннего сгорания – это вид теплового двигателя, в котором преобразовывается часть химической энергии, получаемой при сгорании топлива, в механическую, приводящую механизмы в движение.

ДВС разделяются на категории по рабочим циклам: двух- и четырёхтактные. Также их различают по способу приготовления топливно-воздушной смеси: с внешним (инжекторы и карбюраторы) и внутренним (дизельные агрегаты) смесеобразованием. В зависимости от того, как в двигателях преобразовывается энергия, их разделяют на поршневые, реактивные, турбинные и комбинированные.

Основные механизмы двигателя внутреннего сгорания

Двигатель внутреннего сгорания состоит из огромного количества элементов. Но есть основные, которые характеризуют его производительность. Давайте рассмотрим строение ДВС и основных его механизмов.

1. Цилиндр – это самая важная часть силового агрегата. Автомобильные двигатели, как правило, имеют четыре и более цилиндров, вплоть до шестнадцати на серийных суперкарах. Расположение цилиндров в таких двигателях может находиться в одном из трёх порядков: линейно, V-образно и оппозитно.

2. Свеча зажигания генерирует искру, которая воспламеняет топливно-воздушную смесь. Благодаря этому и происходит процесс сгорания. Чтобы двигатель работал «как часы», искра должна подаваться точно в положенное время.

3. Клапаны впуска и выпуска также функционируют только в определённые моменты. Один открывается, когда нужно впустить очередную порцию топлива, другой, когда нужно выпустить отработанные газы. Оба клапана крепко закрыты, когда в двигателе происходят такты сжатия и сгорания. Это обеспечивает необходимую полную герметичность.

4. Поршень представляет собой металлическую деталь, которая имеет форму цилиндра. Движение поршня осуществляется вверх-вниз внутри цилиндра.

5. Поршневые кольца служат уплотнителями скольжения внешней кромки поршня и внутренней поверхности цилиндра. Их использование обусловлено двумя целями:

• Они не дают попадать горючей смеси в картер ДВС из камеры сгорания в моменты сжатия и рабочего такта.

• Они не дают попасть маслу из картера в камеру сгорания, ведь там оно может воспламениться. Многие автомобили, которые сжигают масло, оборудованы старыми двигателями, и их поршневые кольца уже не обеспечивают должного уплотнения.

6. Шатун служит соединительным элементом между поршнем и коленчатым валом.

7. Коленчатый вал преобразует поступательные движения поршней во вращательные.

8. Картер располагается вокруг коленчатого вала. В его нижней части (поддоне) собирается определённое количество масла.

Это интересно! Самые мощные в мире ДВС выпускает фирма Wartsila. Они предназначены для кораблей. Их мощность достигает 110 000 л.с., что равно 80 мВт.

Принцип работы двигателя внутреннего сгорания

В предыдущих разделах мы рассмотрели назначение и устройство ДВС. Как вы уже поняли, каждый такой двигатель имеет поршни и цилиндры, внутри которых тепловая энергия преобразуется в механическую. Это, в свою очередь, заставляет автомобиль двигаться. Данный процесс повторяется с поразительной частотой – по несколько раз в секунду. Благодаря этому, коленчатый вал, который выходит из двигателя, непрерывно вращается.

Рассмотрим подробнее принцип работы двигателя внутреннего сгорания. Смесь топлива и воздуха попадает в камеру сгорания через впускной клапан. Далее она компрессируется и воспламеняется искрой от свечи зажигания. Когда топливо сгорает, в камере образуется очень высокая температура, которая приводит к появлению избыточного давления в цилиндре. Это заставляет двигаться поршень к «мёртвой точке». Он таким образом совершает один рабочий ход. Когда поршень двигается вниз, он посредством шатуна вращает коленчатый вал. Затем, двигаясь от нижней мёртвой точки к верхней, выталкивает отработанный материал в виде газов через клапан выпуска далее в выхлопную систему машины.

Такт – это процесс, происходящий в цилиндре за один ход поршня. Совокупность таких тактов, которые повторяются в строгой последовательности и за определённый период – это рабочий цикл ДВС.

Впуск

Впускной такт является первым. Он начинается с верхней мёртвой точки поршня. Он движется вниз, всасывая в цилиндр смесь из топлива и воздуха. Этот такт происходит, когда клапан впуска открыт. Кстати, существуют двигатели, у которых присутствует несколько впускных клапанов. Их технические характеристики существенно влияют на мощность ДВС. В некоторых двигателях можно регулировать время нахождения впускных клапанов открытыми. Это регулируется нажатием на педаль газа. Благодаря такой системе количество всасываемого топлива увеличивается, а после его возгорания существенно возрастает и мощность силового агрегата. Автомобиль в таком случае может существенно ускориться.

Сжатие

Вторым рабочим тактом двигателя внутреннего сгорания является сжатие. По достижении поршнем нижней мертвой точки, он поднимается вверх. За счёт этого попавшая в цилиндр смесь во время первого такта сжимается. Топливно-воздушная смесь сжимается до размеров камеры сгорания. Это то самое свободное место между верхними частями цилиндра и поршня, который находится в своей верхней мертвой точке. Клапаны в момент этого такта плотно закрыты. Чем герметичнее образованное пространство, тем более качественное сжатие получается. Очень важно, какое состояние у поршня, его колец и цилиндра. Если где-то присутствуют зазоры, то о хорошем сжатии речи быть не может, а, следовательно, и мощность силового агрегата будет существенно ниже. По величине сжатия определяется то, насколько изношен силовой агрегат.

Рабочий ход

Этот третий по счёту такт начинается с верхней мёртвой точки. И такое название он получил не случайно. Именно во время этого такта в двигателе происходят те процессы, которые двигают автомобиль. В этом такте подключается система зажигания. Она отвечает за поджог воздушно-топливной смеси, сжатой в камере сгорания. Принцип работы ДВС в этом такте весьма прост – свеча системы дает искру. После возгорания топлива происходит микровзрыв. После этого оно резко увеличивается в объёме, заставляя поршень резко двигаться вниз. Клапаны в этом такте находятся в закрытом состоянии, как и в предыдущем.

Выпуск

Заключительный такт работы двигателя внутреннего сгорания – выпуск. После рабочего такта поршнем достигается нижняя мёртвая точка, а затем открывается выпускной клапан. После этого поршень движется вверх, и через этот клапан выбрасывает отработанные газы из цилиндра. Это процесс вентиляции. От того, насколько чётко работают клапан, зависит степень сжатия в камере сгорания, полное удаление отработанных материалов и нужное количество воздушно-топливной смеси.

После этого такта всё начинается заново. А за счёт чего вращается коленвал? Дело в том, что не вся энергия уходит на движение автомобиля. Часть энергии раскручивает маховик, который под действием инерционных сил раскручивает коленчатый вал ДВС, перемещая поршень в нерабочие такты.

А знаете ли вы? Дизельный двигатель тяжелее, чем бензиновый, из-за более высокого механического напряжения. Поэтому конструкторы используют более массивные элементы. Зато ресурс таких двигателей выше бензиновых аналогов. Кроме того, дизельные автомобили возгораются значительно реже бензиновых, так как дизель нелетучий.

Достоинства и недостатки

Мы с вами узнали, что представляет из себя двигатель внутреннего сгорания, а также каково его устройство и принцип работы. В заключение разберём его основные преимущества и недостатки.

Преимущества ДВС:

1. Возможность длительного передвижения на полном баке.

2. Небольшой вес и объём бака.

3. Автономность.

4. Универсальность.

5. Умеренная стоимость.

6. Компактные размеры.

7. Быстрый старт.

8. Возможность использования нескольких видов топлива.

Недостатки ДВС:

1. Слабый эксплуатационный КПД.

2. Сильная загрязняемость окружающей среды.

3. Обязательное наличие коробки переключения передач.

4. Отсутствие режима рекуперации энергии.

5. Большую часть времени работает с недогрузом.

6. Очень шумный.

7. Высокая скорость вращения коленчатого вала.

8. Небольшой ресурс.

Интересный факт! Самый маленький двигатель спроектирован в Кембридже. Его габариты составляют 5*15*3 мм, а его мощность 11,2 Вт. Частота вращения коленвала составляет 50 000 об/мин.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Автомобильный газоанализатор — принцип работы, назначение

Для того, чтобы двигатель внутреннего сгорания (ДВС) работал как можно дольше и более экономично, а уровень токсичности выхлопных газов снизился, необходимо периодически проводить диагностику и регулировку ДВС. Для этого обязательно нужно использовать специальный прибор под названием автомобильный газоанализатор.

Что это такое?

Автомобильный газоанализатор – это специальный прибор для определения состава газовой смеси. На современном диагностическом участке автосервиса он относится к категории базового оборудования. Существуют стационарные, транспортируемые, переносные и блочно-модульные приборы. Автомобильные газоанализаторы используются на АЗС, СТО, в автопарках, автохозяйствах и пунктах инструментального контроля при техосмотре.

Зачем нужен автомобильный газоанализатор?

Автомобильные газоанализаторы применяются на различных предприятиях, где контролируется и регулируется состояние ДВС. Основным предназначением данного прибора является контроль токсичности выхлопов. Также устройство выполняет ряд других важных функций:

- предоставляет информацию о технических параметрах ДВС;

- регулирует расход топлива;

- указывает коэффициент избытка воздуха;

- рассчитывает соотношение воздуха и топлива в измеряемой смеси.

На основании данных, полученных в ходе измерений, опытный мастер получает полноценную информацию о процессе сгорания топлива в ДВС, делает правильные выводы и делает предположения по поводу происхождения нарушений.

Принцип работы устройства

Автомобильный газоанализатор работает по принципу спектрометрии. В основе конструкции современных измерительных устройств находится спектрометрический блок, функционирование которого осуществляется путем частичной абсорбции световой энергии, проходящей сквозь газ.

Автомобильный газоанализатор работает следующим образом:

- Сквозь измерительную кювету в виде закрытой трубки осуществляется прокачка отработанных газов, которые перед этим фильтруются и хорошо очищаются.

- На одну сторону трубки ставится спиральный излучатель, генерирующий стабильный поток ИК-излучения.

- На другую сторону трубки ставятся световые фильтры, выделяющие из потока самые длинные волны.

- Поток проникает в приемник инфракрасного излучения, где происходит измерение интенсивности и ее преобразование в сведения о ДВС.

- Выхлопные газы переходят из трубки на электрохимические датчики, где измеряются оксиды азота и кислород, вырабатывается электрический сигнал.

- Замеряется концентрация значимых газов, с помощью микропроцессора производится обработка сигналов.

После того, как все сигналы будут обработаны, на дисплее прибора появится информация о содержании газов. Во избежание погрешностей перед началом измерений газоанализатор рекомендуется прогреть.

Как устроена система запуска двигателя

Система запуска двигателя предназначена для включения ДВС автомобиля и его последующей самостоятельной работы. Без внешнего вмешательства мотор машины запустить невозможно, поэтому необходимо прикладывать внешние усилия, чтобы повернуть коленчатый вал. Для этого используется специальное устройство – стартер.

Что такое система запуска двигателя

Система запуска обеспечивает включение автомобильного двигателя в работу благодаря преобразованию электрической энергии от штатного аккумулятора в поступательные механические движения. В результате чего появляется необходимое сжатие горючего в цилиндрах и его воспламенение. После этого частота вращения коленчатого вала достигают требуемых оборотов, а затем автоматически отключается пусковой механизм.

Подобный принцип работы касается исключительно бензиновых и дизельных моторов, поскольку у электромобилей предусмотрен другой механизм запуска.

Изначально для включения двигателя внутреннего сгорания использовалась ручная рукоятка. Водитель должен был самостоятельно вставить ее в специальное отверстие, раскрутить коленчатый вал, после чего машина приходила в рабочее состояние. С появлением электрических решений, ручные стартеры постепенно вышли из оборота. Их надежность и комфорт использования значительно облегчили жизнь автомобилистов. Современные пусковые системы используют механические и электрические устройства для запуска ДВС. В каждом автомобиле устанавливают аккумулятор, который подает нужное значение напряжения и тока на стартер для прокрутки коленвала, что обеспечивают нужную частоту вращения.

Предназначение элементов конструкции

Система запуска машинного двигателя состоит из электрического оборудования и механических элементов, которые приводят в действие мотор. Основные составляющие и их функции:

- Стартер предназначен для создания крутящего момента коленчатого вала. Другими словами, устройство преобразовывает электрический ток в механическую энергию и служит для непосредственного запуска ДСП. Конструкция стартера состоит из стандартного корпуса, ротора (якоря), щеток и щеткодержателя, электромотора и тягового реле. При подаче электропитания после поворота ключа зажигания приводится в действие приводной механизм и начинается движение вала.

- Привод предназначен для передачи механической энергии от стартера на коленчатый вал. На валу якоря электродвигателя устанавливают шестерню привода, которая обеспечивает зацепление с зубчатым ободом маховика. При включении зажигания начинается движение привода и передача энергии на вал, а когда двигатель запущен — привод работает вхолостую до полной остановки.

- Замок зажигания необходим для подачи рабочего тока с аккумуляторной батареи на тяговое реле стартера и включения пусковой системы. После поворота ключа начинается процесс прокрутки стартера и запуска ДВС.

Конструкция системы включения мотора одинаковая для дизельных и бензиновых ДВС. В некоторых случаях для авто на дизеле используют механизм предварительного подогрева с помощью свечей накаливания. Они разогревают воздух выпускного коллектора перед включением зажигания.

Устройство и принцип работы системы

Работает система достаточно просто и не требует от водителя никакого вмешательства, если оборудование находится в исправном состоянии. Рассмотрим пошаговый процесс работы механизма запуска:

- Водитель поворачивает ключ, вставленный в замок зажигания, после чего электрический пусковой ток поступает на клеммы реле стартера.

- Электропитание подается на обмотки реле, создает электромагнитную индукцию и притягивает якорь. Поскольку он конструктивно связан с механизмом привода, происходит сцепление ведущей шестерни и венца маховика.