Конструкция несущего кузова автомобиля

Приветствую Вас на блоге Kuzov.info!

В этой статье поговорим о несущем кузове автомобиля, о истории появления, его характеристиках и устройстве.

Несущий кузов пришёл на смену рамной конструкции автомобиля. Грубо говоря, он объединяет раму и кузов в одно целое и имеет дополнительные усиления в необходимых местах. Раму замещают продольные (лонжероны) и поперечные силовые элементы.

Некоторые автомобили, такие как грузовики и некоторые внедорожники, по-прежнему имеют рамную конструкцию.

Несущий кузов имеет похожий принцип и дизайн, который годами использовался в авиастроении ещё до появления его в автомобилях.

История появления несущей конструкции кузова

Первая попытка создания несущего кузова была предпринята в 1922 году. Был создан автомобиль Lancia Lambda. Он был без крыши и по конструкции больше напоминал раму с встроенными боковыми элементами. Ключевую роль в развитии несущего кузова съиграла американская компания Budd Company, которая снабдила оборудованием для прессовки листовой стали автопроизводителей Dodge, Ford, Buick и Citroën. В 1930-ом году инженер из Австрии Joseph Ledwinka совместно с компанией Budd создал прототип несущего кузова, который сразу запатентовал.

Ключевую роль в развитии несущего кузова съиграла американская компания Budd Company, которая снабдила оборудованием для прессовки листовой стали автопроизводителей Dodge, Ford, Buick и Citroën. В 1930-ом году инженер из Австрии Joseph Ledwinka совместно с компанией Budd создал прототип несущего кузова, который сразу запатентовал.

Компания Citroen выпустила первый автомобиль с несущим кузовом Citroen Traction Avant. Этот автомобиль имел полноценный несущий кузов со всеми силовыми элементами, которые применяются на современных автомобилях. Как и при изготовлении современных несущих кузовов, для соединения элементов кузова была применена контактная сварка. Массовая продукция его была начата в 1934 году. В дальнейшем, такая конструкция кузова постепенно стала замещать традиционную рамную конструкцию.

Характеристики несущего кузова

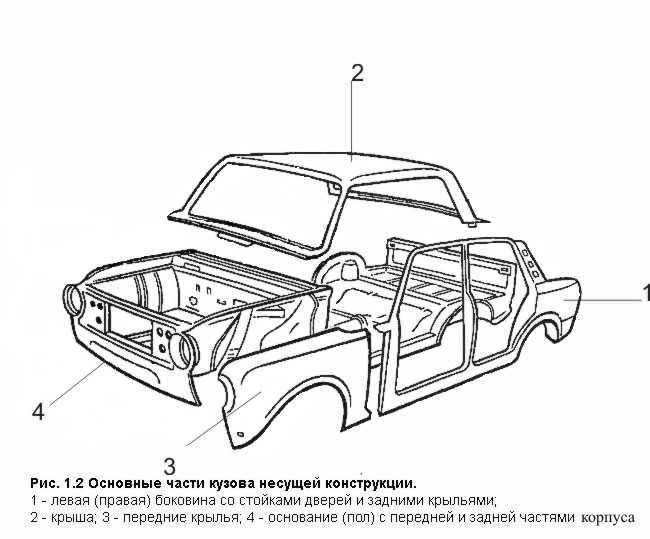

Конструкция кузова сделана из комбинации прессованных листовых панелей разных форм, соединённых в единую конструкцию при помощи точечной контактной сварки. Кузов получается относительно лёгким и очень прочным.

Кузов получается относительно лёгким и очень прочным.

Такой тип конструкции часто сравнивают со скорлупой яйца. Если пытаться раздавить яйцо, прилагая усилие продольно, с противоположных концов, то это будет сделать не просто. Так получается из-за того, что вся сила не концентрируется в одном месте, а рассеивается по всей скорлупе. Подобным образом функционирует несущий кузов. В рамных автомобилях, которые были до появления несущих кузовов, рама принимала на себя все нагрузки, а кузов обеспечивал только функциональные нужды. В несущем же кузове силовые элементы являются частью кузова, который, в свою очередь, состоит из множества панелей, приваренных друг к другу и образующих единую конструкцию. Даже вклеенные стёкла автомобиля (лобовое и заднее) влияют на общую жёсткость. Таким образом, нагрузка распределяется по всему кузову.

Благодаря отсутствию рамы, автопроизводители получили возможность делать автомобили более компактным и лёгкими, а также появилась большая свобода в дизайне.

Недостатками несущего кузова можно считать шум и вибрацию, которая больше передаётся на кузов, чем на рамном автомобиле. В современных автомобилях эта проблема решается благодаря применению шумо-вибро изолирующих материалов.

В несущих кузовах используется достаточно тонкий листовой металл, прочность которого увеличена благодаря штампованию. Силовые элементы сделаны из высокопрочной стали. В таких типах кузовов ржавчина может влиять на структурную жёсткость кузова и на безопасность. Поэтому антикоррозионная защита, в особенности структурных элементов, очень важна.

Несущий кузов даёт преимущество более низкого центра тяжести автомобиля, увеличивается экономия и рейтинг безопасности. Благодаря более низкому центру тяжести улучшается устойчивость и управляемость и уменьшается вероятность переворота автомобиля.

Неоднократно проводились краш-тесты с автомобилями, имеющими рамную конструкцию и автомобилями с несущим кузовом. Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях.

Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях.

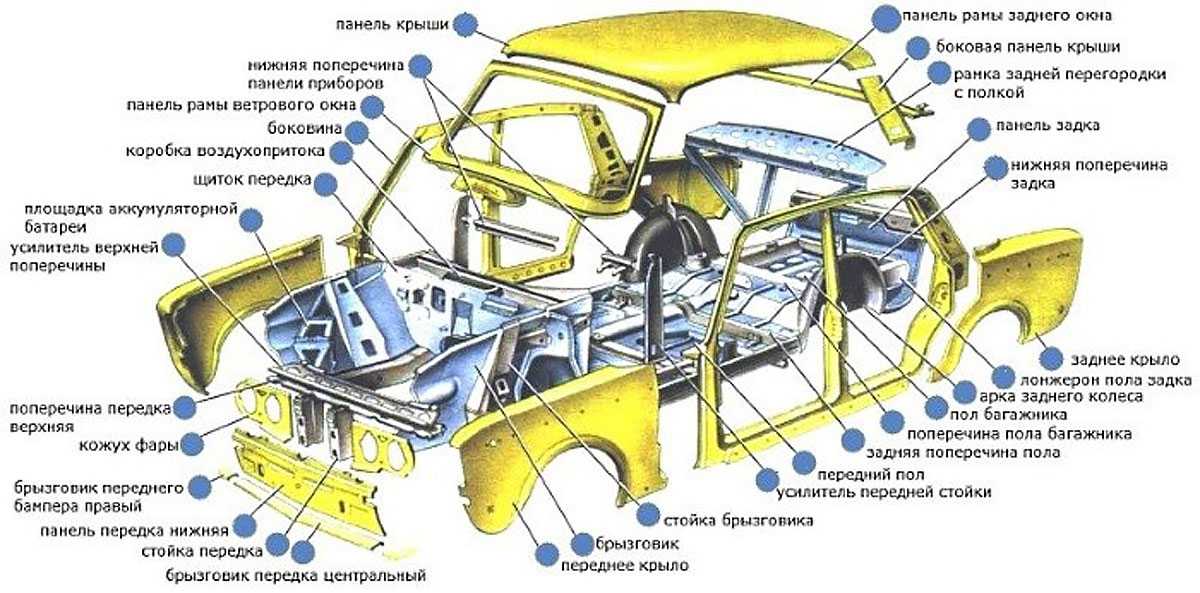

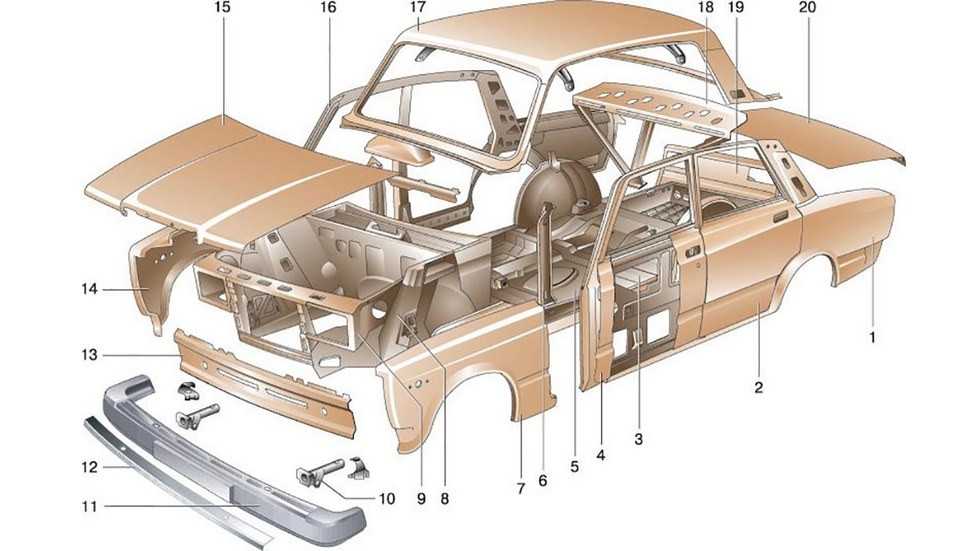

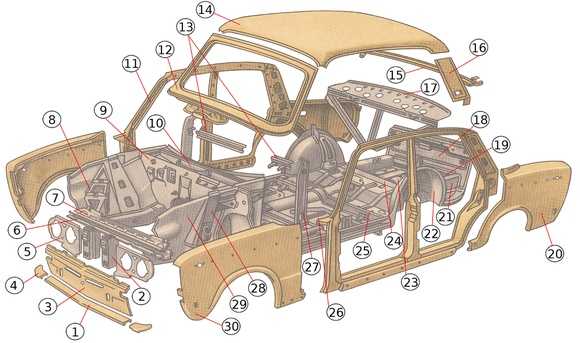

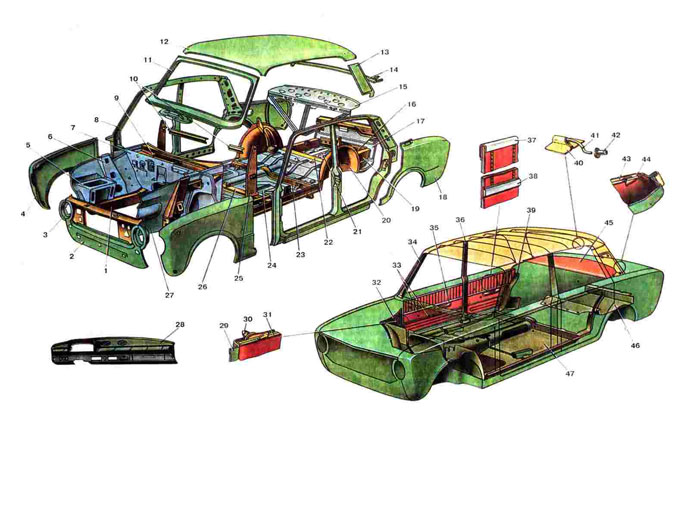

Рассмотрим конструкцию несущего кузова, разделив её на три части: переднюю, центральную и заднюю.

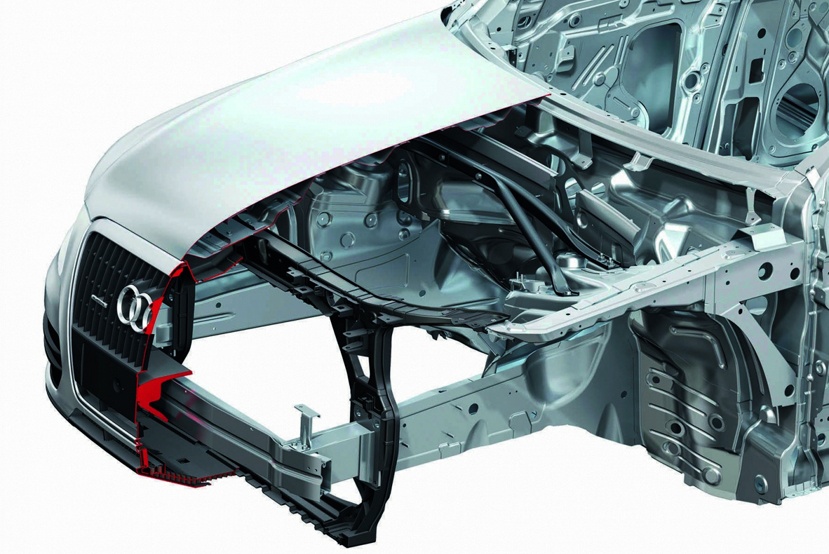

Конструкция передней части кузова

- Главными силовыми элементами передней части несущего кузова являются лонжероны. Это продольные полые элементы, крепящиеся ближе к низу передней части кузова. Они являются самыми прочными элементами несущего кузова автомобиля. Они изготавливаются из высокопрочной стали. Лонжероны крепятся частично к щиту моторного отсека и частично к низу передних брызговиков кузова. Лонжероны имеют зоны запланированного смятия при авариях, чтобы гасить энергию при фронтальном ударе.

- Фартуки (брызговики) передних крыльев являются внутренними панелями, которые располагаются вокруг колеса и защищают от грязи.

Они частично приварены к лонжеронам. Брызговики также добавляют структурной жёсткости кузову.

Они частично приварены к лонжеронам. Брызговики также добавляют структурной жёсткости кузову. - Верхнее усиление брызговика является структурным элементом передней части кузова. На него прикручиваются передние крылья.

- Чашки кузова – это усиленные элементы кузова, которые удерживают верхнюю часть стоек подвески. Они сформированы как часть брызговиков кузова.

- Рамка радиатора (поддержка радиатора, подкапотная рамка) – это структурный элемент, расположенный в передней части кузова и удерживает радиатор системы охлаждения, замок капота и другие смежные элементы автомобиля. Рамка радиатора крепится к лонжеронам и брызговикам. Она придаёт жёсткость передней части кузова, как поперечный структурный элемент.

- Щит моторного отсека (или передняя перегородка) – это панель, делящая переднюю секцию кузова и центральную секцию салона. Щит моторного отсека помогает защитить водителя и пассажиров при возникновении пожара в моторном отсеки.

За щитом идёт силовая конструкция, защищающая водителя и пассажиров в момент аварии.

За щитом идёт силовая конструкция, защищающая водителя и пассажиров в момент аварии. - Передние крылья располагаются рядом с передними дверьми и доходят до переднего бампера. Они закрывают переднюю подвеску, и брызговики передней части кузова. На современных машинах крылья, обычно, прикручиваются к кузову болтами.

- Усилитель бампера прикручивается к передней части лонжеронов и предназначен для гашения удара при аварии.

Центральная часть несущего кузова

- Днище является главной структурной секцией нижней части салона кузова. Часто, днище штампуется как одна большая цельная панель. С нижней стороны днища кузова проходят продольные и поперечные силовые элементы. Места крепления сидений усилены и также придают жёсткость днищу.

- Центральная часть кузова (салон) окружена усиленными панелями для безопасности водителя и пассажиров.

Боковая центральная стойка имеет внутри усиление, двери имеют усилители внутри и сами являются достаточно прочной конструкцией, за панелью приборов находится усиленная конструкция, крыша обычно имеет усиленную поперечину, сберегающую салон при перевороте.

Боковая центральная стойка имеет внутри усиление, двери имеют усилители внутри и сами являются достаточно прочной конструкцией, за панелью приборов находится усиленная конструкция, крыша обычно имеет усиленную поперечину, сберегающую салон при перевороте.

- Стойки кузова – это вертикальные элементы, которые удерживают конструкцию крыши и защищают салон кузова в случае переворота автомобиля. Стойки кузова состоят из внешних лицевых частей и внутреннего усиления из высокопрочной стали. В конструкции кузова типа «седан» имеется 3 типа стоек кузова (передние, средние или боковые и задние стойки, переходящие в задние крылья). Передние стойки кузова переходят в рамку лобового стекла. Центральные стойки удерживают конструкцию крыши между передними и задними дверями. Они помогают усилить крышу и обеспечивают места крепления шарниров задних дверей.

- Боковая панель является общей конструкцией, в которой передний и задний проём дверей сделан одним элементом, без сваривания частей. Такое устройство даёт преимущество в меньшей подверженности коррозии.

- Пороги – это усиленные конструкции, которые находятся в нижней части дверных проёмов. Они соединяются контактной сваркой с фланцами днища. Внутри лицевой части порогов расположено усиление. Пороги удерживают нижнюю часть средних стоек и служат боковой поддержкой для днища.

- Задняя «полка» — это панель, расположенная за задними сидениями, под задним стеклом.

- Задняя перегородка разделяет салон кузова и багажное отделение (на седанах).

- Двери имеют составную конструкцию. Они состоят из внешней панели, внутреннего усилителя и части, на которой крепятся стеклоподъёмники и другие элементы дверей, включая обшивку.

- Панель крыши закрывает центральную часть кузова и удерживается на стойках кузова. Панель крыши является одной из самых больших панелей кузова и, в то же время, представляет собой очень простую конструкцию. Жёсткость крыше придаёт её форма, а также усилители, которые располагаются с обратной стороны и приклеиваются к ней. Крыша, переходящая в заднее крыло приваривается при помощи латуни или кремнистой бронзы. Этот тип соединения позволяет делать длинный ровный шов, даёт эластичность и хорошо противостоит нагрузкам и вибрациям, воздействующим на это место кузова. К тому же, такое соединение меньше подвержено коррозии.

Задняя часть кузова

- Задние лонжероны являются силовыми продольными элементами задней части кузова.

Они изготавливаются из высокопрочной стали. Они удерживают пол багажника и принимают на себя всю нагрузку при перевозке багажа.

Они изготавливаются из высокопрочной стали. Они удерживают пол багажника и принимают на себя всю нагрузку при перевозке багажа.

- Пол багажника представляет собой штампованный лист, которые часто имеет вогнутую форму и образует место под запасное колесо. Пол приварен к задним лонжеронам, задним брызговикам (или аркам) и задней панели кузова.

- Задние крылья представляют собой несъёмные панели, приваренные к кузову и являются частью структуры задней части кузова.

- Задние чашки кузова удерживают верхнюю часть задних стоек.

- Задние арки кузова крепятся к задним крыльям.

Это зоны кузова, прочность которых специально ослаблена при изготовлении автомобиля. Это сделано, чтобы, сжимаясь в этих местах, элементы кузова гасили энергию удара. Зоны запланированного смятия обеспечивают определённый контроль второстепенных повреждений и увеличивают безопасность водителя и пассажиров. Элементы кузова с такими ослабленными зонами сминаются более предсказуемо, чем без них. Передние и задние лонжероны имеют зоны запланированного сжатия, в которых они сгинаются при аварии, гася энергию удара. Капот, также, имеет такие зоны.

Зоны запланированного смятия обеспечивают определённый контроль второстепенных повреждений и увеличивают безопасность водителя и пассажиров. Элементы кузова с такими ослабленными зонами сминаются более предсказуемо, чем без них. Передние и задние лонжероны имеют зоны запланированного сжатия, в которых они сгинаются при аварии, гася энергию удара. Капот, также, имеет такие зоны.

Несущий кузов так спроектирован, что передняя и задняя часть сминается относительно легко, в то время как средняя часть, где находится водитель с пассажирами, остаётся целым.

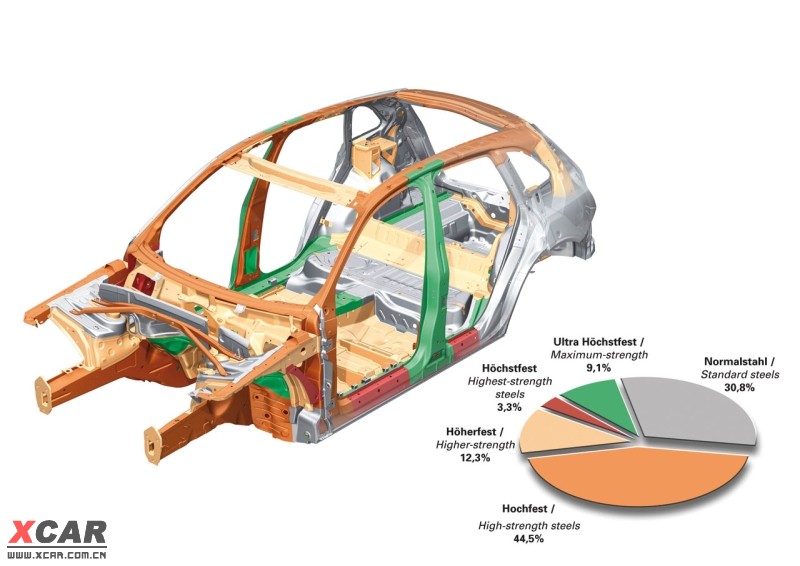

Типы стали в конструкции несущего кузова

Сталь по-прежнему самый часто используемый материал при изготовлении различных видов транспорта. При изготовлении силовых элементов несущего кузова применяется высокопрочная сталь, высокопрочная низколегированная сталь и сверхпрочная сталь. Предел прочности такой стали в 2–4 раза больше обычной, низкоуглеродистой стали. Штампование ещё больше усиливает прочность панелей. Применение высокопрочной стали, позволило автопроизводителям уменьшить толщину листового металла при изготовлении структурных элементов без ухудшения прочности кузова.

Штампование ещё больше усиливает прочность панелей. Применение высокопрочной стали, позволило автопроизводителям уменьшить толщину листового металла при изготовлении структурных элементов без ухудшения прочности кузова.

На некоторых современных автомобилях структурные элементы кузова могут быть сделаны, из комбинации разных типов стали. Лазером сваривается сталь разной толщины и прочности. Получается одна цельная панель.

Пенный наполнитель внутри закрытых конструкций несущего кузова

Расположение пенного наполнителя внутри закрытых конструкций кузова может варьироваться у разных автомобилей. Пена может располагаться в порогах, стойках кузова, лонжеронах. Пенный наполнитель используется для уменьшения шума, вибрации и увеличения прочности кузова.

Нежелательно сваривать панели рядом с местом, где расположен пенный наполнитель. Если есть такая необходимость, то наполнитель нужно сначала удалить, а потом восстановить по завершению ремонта.

Если есть такая необходимость, то наполнитель нужно сначала удалить, а потом восстановить по завершению ремонта.

Пенный наполнитель не плавится и не горит, если резать «болгаркой» часть кузова рядом с ним.

Для замены специального пенного наполнителя не рекомендуется использовать строительную пену.

Ремонт несущего кузова

Автомобиль с несущим кузовом, в отличие от рамной конструкции, требует другой подход к ремонту.

Так как кузов представляет собой взаимосвязанную конструкцию, то, часто, дополнительно к основному, он получает второстепенные повреждения. Это нужно всегда учитывать при осмотре перед ремонтом.

[adsp-pro‑4]

Печатать статью

Безопасная конструкция кузова автомобиля

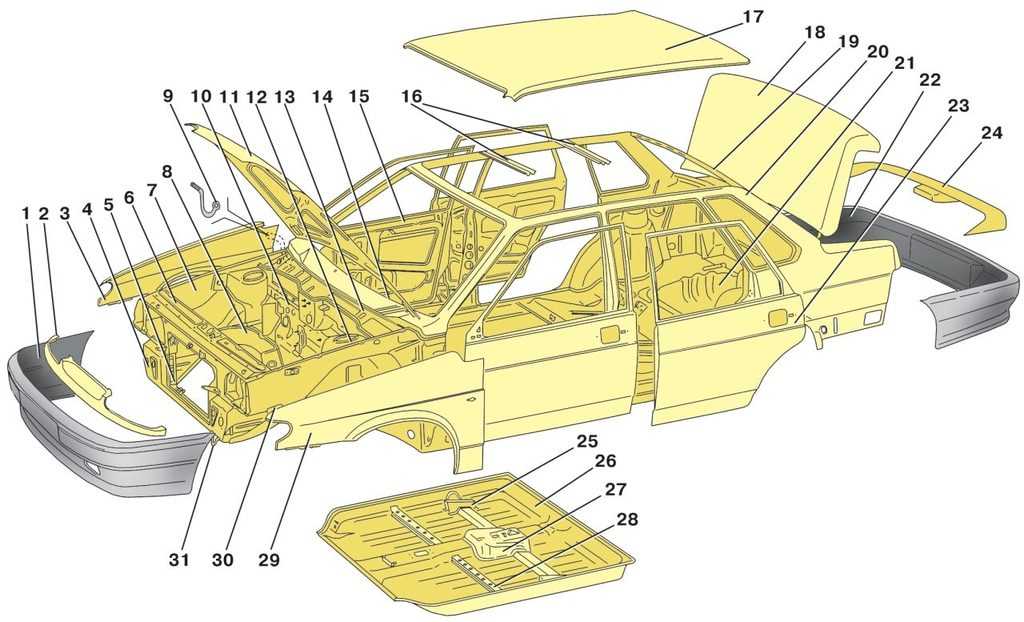

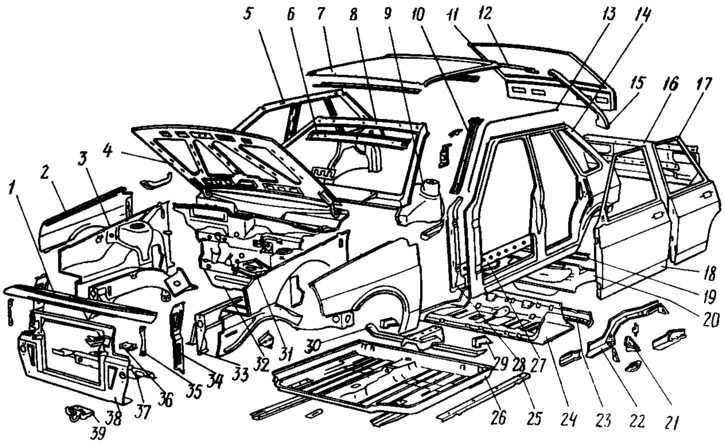

Конструкция кузова автомобиля (рис. 1) должна отвечать многим требованиям. С одной стороны, необходимо снижать его массу и улучшать аэродинамические качества, с другой стороны, все большее значение приобретают факторы пассивной безопасности автомобиля.

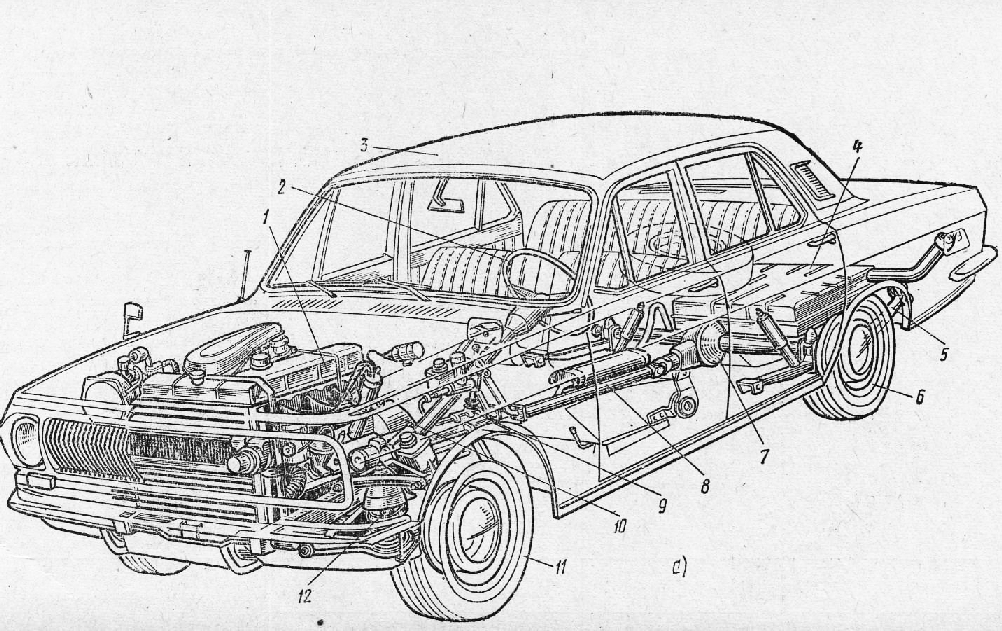

Рис. 1. Кузов легкового автомобиля: 1 — подоконная балка; 2 — передняя балка крыши; 3 — лонжерон крыши; 4 — задняя балка крыши; 5 — задняя стойка кузова; 6 — задняя панель; 7 — пол в задней части кузова; 8 — задний лонжерон; 9 — средняя стойка кузова; 10 — поперечина под задним сиденьем; 11 — передняя стойка; 12 — поперечина под сиденьем водителя; 13 — порог; 14 — надколесная ниша; 15 — поперечная балка опор двигателя; 16 — передний лонжерон; 17 — поперечина передняя; 18 — поперечина радиатора

Кузов относится к элементу пассивной безопасности автомобиля и, чтобы в случае ДТП максимально снизить вероятность травм и летальных исходов, должен выполнять основные требования:

- Передняя и задняя части автомобиля должны легко деформироваться и при ДТП складываться в «гармошку».

- Для выживания пассажиров каркас салона автомобиля должен иметь максимальную жесткость и прочность. Для этого используют прочные и особо прочные стали, а некоторые конструктивные элементы в зоне каркаса автомобиля изготавливают методом горячей штамповки.

Такие элементы позволяют уменьшить массу автомобиля, а также увеличить жесткость кузова.

Такие элементы позволяют уменьшить массу автомобиля, а также увеличить жесткость кузова. - В случае лобового столкновения двигатель должен перемещаться вниз от салона.

- Зоны размещения ног в салоне водителя и пассажиров в случае ДТП должны минимально изменяться в объеме и геометрии.

- Установка контура безопасности для уменьшения деформации и придания жесткости конструкции салона в виде диагональных и продольных брусьев кузова: в дверях автомобиля, передней и задней панелях салона.

- Применение высокопрочных материалов для изготовления стоек автомобиля, обеспечивающих минимальную вероятность деформации крыши и днища салона, а также каркаса дверей.

- Защита топливной системы от повреждения должна обеспечиваться жесткой геометрией подвески автомобиля и рациональным расположением топливного бака.

- С целью смягчения удара при столкновении с пешеходом или другим объектом необходимо использовать эластичные защитные элементы на переднем бампере.

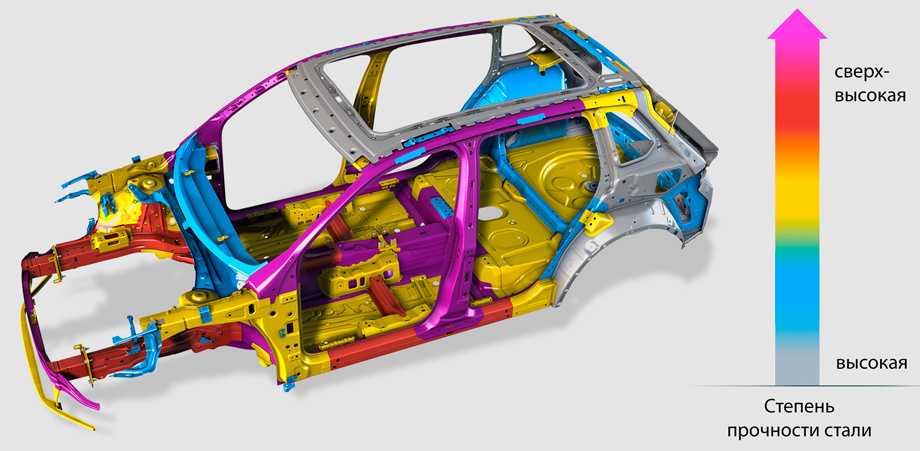

Жесткая конструкция салона кузова — основа безопасности при аварии. Для достижения высокой прочности кузова используются чрезвычайно прочные материалы, особенно в пассажирском пространстве, где допускаются только минимальные деформации. Чтобы удовлетворить противоречивые требования, конструкцию автомобиля совершенствуют в следующих направлениях:

Для достижения высокой прочности кузова используются чрезвычайно прочные материалы, особенно в пассажирском пространстве, где допускаются только минимальные деформации. Чтобы удовлетворить противоречивые требования, конструкцию автомобиля совершенствуют в следующих направлениях:

- использование алюминиевых и магниевых сплавов;

- применение высокопрочного листового материала;

- оптимизация толщины панелей;

- новые технологии соединения деталей;

- достижение, по возможности, наименьших зазоров в соединениях.

Для выдерживания внешних нагрузок в легковых автомобилях используются преимущественно несущие кузова. Несущий кузов достаточно легкий, однако благодаря целостной конструкции обладает значительной жесткостью на кручение и на изгиб. Он представляет собой сочетание тонких стальных штампованных листов различной формы, соединенных вместе точечной сваркой.

Передняя и задняя части автомобиля обеспечивают максимальное поглощение энергии во время аварии.

При фронтальном столкновении особое внимание уделяется минимизации смещения элементов конструкции автомобиля в пространство для ног водителя и пассажира.

Требования к прочности кузова при ударе сзади состоят из жесткости каркаса салона и деформируемости задней части кузова. Защита топливной системы от удара сзади обеспечивается геометрией задней подвески и расположением топливного бака.

При боковом столкновении важнейшими конструктивными элементами, воспринимающими основную энергию бокового удара, являются средняя стойка и двери. При их изготовлении используются сверхвысокопрочные материалы. Центральным звеном системы является средняя стойка, которая переносит возникающие силы на порог и каркас крыши.

При расчете передней части автомобиля учитываются дополнительные силы инерции и жесткость таких элементов, как двигатель и колеса.

Первоначальной целью конструкторов является проектирование такого автомобиля, чтобы его внешняя форма способствовала минимизации последствий при основных видах ДТП (при столкновениях, наездах, а также при повреждениях самого транспортного средства).

Наиболее тяжелым травмам подвергаются пешеходы, которые наталкиваются на переднюю часть автомобиля. Последствия столкновения с участием легкового автомобиля могут быть уменьшены лишь конструктивными мерами, которые включают:

- убираемые фары;

- спрятанные заподлицо стеклоочистители;

- заделанные заподлицо с панелями сточные желоба;

- утопленные дверные ручки.

Определяющими факторами обеспечения безопасности пассажиров являются:

- деформационные характеристики кузова автомобиля;

- длина пассажирского отсека, объем пространства для выживания во время и после возникновения столкновения;

- удерживающие системы;

- зоны возможного столкновения;

- система рулевого управления;

- извлечение пользователей;

- противопожарная защита.

Для защиты от ударов на легковых автомобилях имеются три различные области, которые в случае аварии должны принимать удар на себя: верхняя, средняя и нижняя поверхности, т.е. соответственно крыша, боковая часть и днище автомобиля. Целью всех мер по защите от удара является минимизация деформации кузова и, следовательно, минимизация риска травматизма пассажиров при ударе. Она достигается за счет того, что возникающие при ударе силы целенаправленно действуют на конкретный компонент структуры кузова (рис. 3). Таким образом, снижается коэффициент деформации деталей, на которые приходится удар, так как возникающие при этом силы распределяются по большей площади.

Рис. 3. Распределение сил при ударе: а — боковой удар; б — лобовой удар

Чтобы силовая конструкция кузова могла соответствовать предъявляемым требованиям, в ней используются прочные и особо прочные стали.

Одним из способов повышения безопасности при изготовлении кузовов является применение многофункциональных литых узлов, имеющих оптимизированные по толщине и массе стенки, а также оптимизированную общую конфигурацию. Такие узлы изготовлены из алюминиевых сплавов и отливаются в вакууме. Эти детали обладают не только высокой прочностью, но и высокой пластичностью. Поэтому их используют преимущественно в составе узлов, заведомо деформируемых при ДТП, например в виде лонжеронов, опор амортизаторных стоек, а также передних и центральных стоек кузова. Например, отливаемый в вакууме лонжерон (рис. 4) обладает рядом преимуществ по сравнению с лонжероном, изготовляемым по обычной технологии. Обе половины лонжерона оптимизированы по толщине стенок, а их конструкция и размещение ребер рассчитаны на строго определенные деформации. Места крепления подвески на нижних частях лонжеронов сконструированы так, что энергия удара расходуется прежде всего на деформацию лонжеронов, а не относительно жесткого подрамника. Обе литые части лонжерона образуют многофункциональную конструкцию: они воспринимают усилия с объединенной подвески двигателя и коробки передач, служат в качестве опор для домкрата и несут проушину для буксировки.

Места крепления подвески на нижних частях лонжеронов сконструированы так, что энергия удара расходуется прежде всего на деформацию лонжеронов, а не относительно жесткого подрамника. Обе литые части лонжерона образуют многофункциональную конструкцию: они воспринимают усилия с объединенной подвески двигателя и коробки передач, служат в качестве опор для домкрата и несут проушину для буксировки.

Рис. 4. Передний лонжерон автомобиля Audi A2, установленный на болтах: 1 — лонжерон; 2 — подрамник

Боковой удар или боковое столкновение имеют свою специфику в части повреждения водителя или пассажира при аварии. Запас зоны деформации при боковом столкновении, в отличие от передней или задней части автомобиля, составляет незначительную величину — всего 100…200 мм.

Фирма Faurecia разработала механизм для предотвращения последствий бокового удара (рис. 5). Механизм начинает работать за 0,2 с до столкновения по коду специальных сенсоров. По команде контроллера уже через 60 мс удлиняется изготовленный из сплава «с памятью» (Shape Memory Alloy) стержень 2, установленный под сиденьями поперек кузова автомобиля, выдвигая стальной штырь почти до самой двери. Одновременно срабатывает механизм внутри двери, поворачивая в рабочее положение упор 3. Теперь при боковом ударе дверь не сможет вмяться внутрь кузова. Указанный механизм позволяет уменьшить деформацию двери внутрь кузова на 70 мм.

Одновременно срабатывает механизм внутри двери, поворачивая в рабочее положение упор 3. Теперь при боковом ударе дверь не сможет вмяться внутрь кузова. Указанный механизм позволяет уменьшить деформацию двери внутрь кузова на 70 мм.

Рис. 5. Механизм для предотвращения последствий бокового удара: а — исходное состояние механизма; б — рабочее состояние механизма; 1 — штырь; 2 — стержень; 3 — поворотный упор; 4 — возвратная пружина

Работа механизма обратима, так как в нем нет одноразовых пиропатронов. Если аварии не случилось, штанга укоротится до исходной длины, а пружина подтянет штырь обратно.

В процессе разработки кузова, наряду с безопасностью пассажиров, все большее внимание уделяется безопасности пешеходов. Для снижения риска травматизма пешеходов в переднем бампере автомобиля используется эластичный ударопоглощающий (защитный) элемент. Он позволяет достичь определенной зоны деформации передней части кузова при ударе.

Особенностями пассивной безопасности легковых автомобилей с кузовом «кабриолет», у которых отсутствует крыша, является защита пассажиров при опрокидывании автомобиля. В таких автомобилях усилены стойки и двери. Кроме того, за подголовниками задних сидений расположено по одному активному элементу безопасности. Вместе с усиленными стойками активные элементы обеспечивают защиту пространства для выживания при опрокидывании автомобиля (рис. 6).

В таких автомобилях усилены стойки и двери. Кроме того, за подголовниками задних сидений расположено по одному активному элементу безопасности. Вместе с усиленными стойками активные элементы обеспечивают защиту пространства для выживания при опрокидывании автомобиля (рис. 6).

В состоянии покоя электромагниты элемента безопасности обесточены и удерживают элементы с помощью фиксирующей планки во вдвинутом положении. Если блок управления подушек безопасности распознает столкновение или угрозу опрокидывания автомобиля, на электромагниты подается напряжение и они освобождают элементы безопасности. Находящиеся в сжатом состоянии пружины распрямляются и выдвигают элементы безопасности за 0,25 с.

Рис. 6. Защита пассажиров при опрокидывании автомобиля на примере Volkswagen EOS: 1 — элемент безопасности в исходном положении; 2 — элемент безопасности после срабатывания

Выдвинутые элементы безопасности можно разблокировать механически и вновь вернуть в исходное положение.

Защита при опрокидывании автомобиля срабатывает при помощи блока управления подушек безопасности при сильных лобовых, боковых и задних столкновениях, при опрокидывании автомобиля или при предельном боковом крене.

Конструкция рулевой колонки ограничивает движение рулевого колеса в случае фронтального удара. Конструкция педалей гарантирует соскальзывание в случае удара, уменьшая риск травмы ноги водителя.

Кузов — основа безопасности современного автомобиля. Сочетание специальных сминаемых зон, зон с повышенной энергоемкостью удара, успешное обеспечение прогрессивной деформации — вот лишь некоторые качества, присущие современному безопасному кузову.

Когда тяжесть аварии велика, есть вероятность того, что двигатель и (или) другие силовые агрегаты автомобиля могут проникнуть в его салон. Чтобы избежать этого, салон окружают особой «решеткой безопасности», которая помогает достичь наибольшей защиты водителя и пассажиров в подобных случаях. Такие же элементы жесткости (ребра, трубы и брусья) можно найти и в других элементах автомобиля, например в дверях (защита на случай боковых столкновений). Также в кузове присутствуют области погашения энергии.

Также в кузове присутствуют области погашения энергии.

Как правило, при тяжелой аварии автомобиль резко и неожиданно замедляется, вплоть до полной остановки. В результате этого тела водителя и пассажиров испытывают колоссальные перегрузки, и в некоторых случаях летальный исход неизбежен. Это означает, что жизненно важно найти способ, который помог бы уменьшить нагрузки на тело человека. Одним из вариантов решения этой задачи является проектирование областей разрушения, которые могли бы снижать энергию столкновения в передней и задней части кузова автомобиля. При этом разрушение автомобиля будет более сильным, так как кузов возьмет на себя значительную часть энергии удара, но пассажиры уцелеют. Обратный эффект может быть при авариях старых автомобилей, когда на машине остаются легкие царапины, а пассажиров приходится везти в реанимацию.

Конструкция современного кузова автомобиля предполагает, что при аварии определенные части кузова деформируются по отдельности.

Кроме того, в конструкции кузова широко применяются высоконапряженные листы металла, благодаря чему кузов становится более жестким, одновременно не увеличивая вес автомобиля.

Для производства кузовных элементов немецкие компании BASF и SGL разработали новый легкий и прочный материал, состоящий из полиамидной смолы и углеродного волокна. Специалисты BASF занимались разработкой новых полимерных матриц, а инженеры SGL готовили проекты термообработки нового материала при высоких температурах и сочетания его с углеродным волокном.

В конструкции новой, четвертой по счету генерации Range Rover компании Land Rover главным материалом является алюминий. Он применен как в постройке кузова, так и в деталях подвески. Новая модель получила цельный алюминиевый кузовной каркас. Благодаря этому конструкторам удалось снизить массу автомобиля на 420 кг, что на 39 % легче, чем масса стального кузова предыдущей модели.

Просмотров: 921

Купить покрасочные камеры в Auto Body Toolmart

Вам нужно это быстро, МЫ ДОСТАВИМ!

800-382-1200

0 товаров Посмотреть корзинуГлавная/покрасочные камеры

Наши автомобильные покрасочные камеры и покрасочные камеры используются тысячами автомастерских по всей территории Соединенных Штатов.

Поговорите с одним из наших специалистов сегодня! 800-382-1200

8:30–17:00 CST, с понедельника по пятницу

Преимущества покрасочных камер Col-Met

Auto Body Toolmart является крупнейшим дистрибьютором Col-Met, который продает больше американских покрасочных камер Col-Met, чем кто-либо другой.

Мы верим в то, что поставляем только самые качественные киоски для владельцев магазинов. Покрасочная камера Col-Met от Auto Body Toolmart предлагает авторемонтным мастерским и сервисным центрам ряд преимуществ, в том числе:

Универсальный дизайн

Покрасочные камеры Col-Met разработаны с учетом любых требований к покраске, независимо от того, являетесь ли вы крупным производственным цехом , магазин, специализирующийся на индивидуальной реставрации, или магазин, который работает с чем угодно, от мотоциклов до полуприцепов.

Точность и доступность

Наши покрасочные камеры изготовлены с использованием самых высоких стандартов качества и новейших технологий, но их можно приобрести по непревзойденной цене.

Простота сборки

Благодаря конструкции с гайками и болтами все автоматические покрасочные камеры имеют предварительно пробитые отверстия для точного выравнивания и простоты сборки, что экономит ваше время и нервы. Разборка так же проста, если вам когда-нибудь понадобится переместить вашу кабину. Не требуется зажим или сверление! Вы не можете сделать это с будками, в которых для сборки используются винты-молнии.

Узнайте больше о том, как стенд Col-Met может помочь повысить производительность вашего магазина.

Лучшие покрасочные камеры для продажи

Это лишь некоторые из автомобильных покрасочных камер, выставленных на продажу на Auto Body Toolmart. Мы предлагаем модели с подогревом, модели для отверждения, а также предлагаем системы пожаротушения.

Покрасочная камера Col-Met с фронтальным и поперечным потоком

Покрасочная камера Col-Met Crossdraft Value

Покрасочная камера Col-Met — полуглубокая тяга

Велосипедная будка Col-Met Cross Flow

Покрасочная камера Col-Met — покрасочная камера с боковой подачей вниз

Покрасочная камера Col-Met Semi-Down Draft с циклом воздушной подпитки и отверждения

Все наши покрасочные камеры, от камер для покраски кузовов автомобилей до подготовительных станций, обеспечивают безопасную и здоровую рабочую среду для вас и ваших сотрудников. Независимо от того, какой тип вас интересует, все наши стенды соответствуют требованиям NFPA 33 и OSHA 19.10 руководств.

Независимо от того, какой тип вас интересует, все наши стенды соответствуют требованиям NFPA 33 и OSHA 19.10 руководств.

Лучшие в Америке предложения для покрасочных камер стали еще лучше!

Не тратьте больше, чтобы получить меньше с вашей автомобильной покрасочной камерой. В Auto Body Toolmart мы считаем, что мощные функции должны быть стандартными для каждой кабины. Вот лишь некоторые из передовых инноваций, которые вы можете ожидать, заказав у нас покрасочную камеру:

- Цифровое компьютеризированное производство Этот процесс гарантирует, что все наши автоматические покрасочные камеры соответствуют строгим допускам для легкой сборки, поэтому вы можете тратить меньше времени на сборку и больше времени на покраску! Панели выровнены правильно, оконные отверстия вырезаны на компьютере, отверстия для болтов выровнены и пробиты, чтобы обеспечить вам спокойствие в процессе сборки.

- Программа быстрой доставки покрасочных камер

Больше не нужно ждать! Другие производители покрасочных камер могут заставить вас ждать до 4 месяцев и более.

Не мы, мы позаботимся о том, чтобы вы получили свое своевременно.

Не мы, мы позаботимся о том, чтобы вы получили свое своевременно. - Покрасочные камеры производства США Все компоненты наших стендов производятся в США. Мы не принимаем дешевые импортные подделки!

- Выбор отделки Выберите между нашей стандартной окраской в оцинкованной камере или опциональным белым порошковым покрытием. Порошковое покрытие может увеличить освещенность до 50%.

- Все соответствуют требованиям NFPA 33 и OSHA 1910. Проверьте свои местные коды для местных требований разрешения.

- Герметичная конструкция из оцинкованной стали калибра 18 Все автомобильные покрасочные камеры изготовлены из высококачественной стали 18-го калибра, оцинкованной для предотвращения ржавчины и коррозии. Возможна дополнительная белая порошковая окраска.

- Остроконечная крыша для лучшего воздушного потока и освещения

Многие компании сокращают расходы с помощью покрасочной камеры с «плоским верхом», что может привести к некачественным результатам.

Наши остроконечные крыши предотвращают образование карманов с застойным воздухом, что увеличивает воздушный поток, эффективность и производительность, обеспечивая превосходные конечные результаты. Эта конструкция также увеличивает освещенность, размещая освещение там, где оно больше всего необходимо: на автомобиле.

Наши остроконечные крыши предотвращают образование карманов с застойным воздухом, что увеличивает воздушный поток, эффективность и производительность, обеспечивая превосходные конечные результаты. Эта конструкция также увеличивает освещенность, размещая освещение там, где оно больше всего необходимо: на автомобиле. - 48-дюймовые люминесцентные светильники с доступом внутрь с 4 трубками и прозрачным закаленным стеклом Ваши проблемы с освещением решены. Четырехтрубные светильники промышленного класса с доступом внутрь входят в стандартную комплектацию всех наших стендов! Внутренние приспособления для доступа упрощают и ускоряют замену ламп. В каждой из наших автомобильных покрасочных камер установлено 10 светильников — это 40 лампочек, а в наших камерах для грузовых автомобилей — еще больше. Некоторые другие компании сокращают расходы, используя 2-трубные или низкокачественные приспособления из хозяйственного магазина, но не Auto Body Toolmart!

- Высокоэффективные воздушные фильтры повсюду

Никаких дорогих или труднодоступных одеял! В каждой камере для покраски автомобильных кузовов используются недорогие впускные и выпускные фильтры размерами 20 x 20 дюймов.

Ваш первый набор фильтров включен в каждую кабину.

Ваш первый набор фильтров включен в каждую кабину. - Трубные осевые вентиляторы мощностью 7,5 л.с. и двигатели ODP/TEFC Трубные осевые вентиляторы мощностью до 7,5 л.с. (в зависимости от модели) и двигатели ODP входят в стандартную комплектацию всех наших покрасочных камер.

- Защелки антипаники на всех дверях покрасочной камеры Каждая покрасочная камера для кузова автомобиля стандартно оснащена высококачественными защелками антипаники на передних и боковых дверях. Дополнительный электрический комплект блокирует двери с вытяжным вентилятором и распылительным оборудованием.

Покрасочные камеры и аксессуары

Ознакомьтесь с полной линейкой окрасочных камер, подготовительных станций, вытяжных стен и т. д.

Посмотрите и сравните характеристики наших автомобильных покрасочных камер

Ознакомьтесь с преимуществами нашей дополнительной окрасочной камеры для порошкового покрытия

Несмотря на то, что качественные окрасочные камеры пользуются популярностью у клиентов, мы предлагаем множество других продуктов для вашего магазина. Аксессуары для покрасочных камер, вытяжные вентиляторы, фильтры, подъемники, компрессоры и электроинструменты — это лишь некоторые из продуктов, которые вы найдете на Auto Body Toolmart.

Аксессуары для покрасочных камер, вытяжные вентиляторы, фильтры, подъемники, компрессоры и электроинструменты — это лишь некоторые из продуктов, которые вы найдете на Auto Body Toolmart.

Автомобильные стенды

Будки для грузовиков

будки для мотоциклов

Скамья Кабины

Промышленные киоски

Открытые передние кабины

Комнаты для микширования

Подготовительные станции

Аксессуары для стендов

Освещение стенда

Бут Вентиляторы

Фильтры

Стенд Фильм

Вытяжные скамейки

Выхлопные стены

Системы пожаротушения

Доступное финансирование

Любая автомобильная покрасочная камера — аренда за 50 долларов США в месяц в течение первых 3 месяцев с утвержденным кредитом. См. детали финансирования покрасочной камеры.

См. детали финансирования покрасочной камеры.

Получите дополнительную информацию

Запросите информацию о покрасочной камере здесь

Посмотреть электронный каталог

Используя этот веб-сайт, вы соглашаетесь на использование нами файлов cookie для анализа трафика веб-сайта и улучшения вашего опыта на нашем веб-сайте. Узнать больше

Принимать

Компания | CELETTE

2011

Французская промышленная группа АЗИМУТ приобретает CELETTE SA и преобразует ее в CELETTE France SAS.

2010

- Выпуск новой продукции:

- X-One Создан новый филиал в Индии.

2009

- Компания CELETTE переходит во владение Equinox Group. Производство CELETTE укрепляет свои команды и производственные мощности.

- CELETTE обновляет свой имидж.

- Создание электронного измерительного прибора «E-Guan», платформы «AppU» и стенда «GRIFFON XL»

2002

—

2007

- Развитие продолжалось из года в год:

- «SEVENNE XL» 2002 г., «LYNX» 2003 г., «NAJA EVOLUTION» 2005 г.

- В 2007 году в компании Celette была разработана новая революционная разработка для ремонта цельных кузовов — универсальный комплект поршней MZ+.

2001

Эволюция скамьи «GRIFFON 2000» в «GRIFFON 2800», предлагает грузоподъемность 2800 кг.

1996

Презентация электронной измерительной системы «NAJA».

1992

Запуск линейки грузовых автомобилей.

1984

Запуск линейки грузовых автомобилей.

1981

Запуск метрического измерения «МЕТРО 2000».

1978

Рождение гидравлической линии

1977

Открытие УЧЕБНОГО ЦЕНТРА CELETTE, где представлена и используется вся продукция CELETTE.

1975

Мистер СЕЛЕТТ получает знак отличия

1957

CELETTE начала экспортировать продукцию в ГЕРМанию, а затем переросла в экспорт в несколько стран мира.

1954

Первая скамья

1953

Жермен CELETTE создает первую скамью и специальный комплект приспособлений.

2011

Французская промышленная группа АЗИМУТ приобретает CELETTE SA и трансформирует ее в CELETTE France SAS.

2010

- Выпуск новой продукции:

- X-One Создан новый филиал в Индии.

2009

- Компания CELETTE переходит во владение Equinox Group. Производство CELETTE укрепляет свои команды и производственные мощности.

- CELETTE обновляет свой имидж.

- Создание электронного измерительного прибора «E-Guan», платформы «AppU» и стенда «GRIFFON XL»

2002

до

2007- Развитие продолжается год за годом:

- «SEVENNE XL» 2002 г.

, «LYNX» 2003 г., «NAJA EVOLUTION» 2005 г.

, «LYNX» 2003 г., «NAJA EVOLUTION» 2005 г. - В 2007 году в компании Celette была разработана новая революционная разработка для ремонта цельных кузовов — универсальный комплект поршней MZ+.

2001

Эволюция скамьи «GRIFFON 2000» в «GRIFFON 2800», обеспечивает грузоподъемность 2800 кг.

1996

Презентация электронной измерительной системы «NAJA».

1992

Запуск линейки грузовых автомобилей.

1984

Запуск линейки грузовых автомобилей.

1981

Запуск системы метрических измерений «МЕТРО 2000».

1978

Рождение гидравлической линии

1977

Открытие УЧЕБНОГО ЦЕНТРА CELETTE, где представлена и используется вся продукция CELETTE.

1975

Мистер СЕЛЕТТ получает знак отличия

1957

CELETTE начала экспорт продукции в ГЕРМАНИЮ, а затем переросла в экспорт в несколько стран по всему миру.