Статьи — Информация — AUTOSPACE.BY

Название «роботизированная коробка передач» свидетельствует о том, что водитель и условия движения формируют только входную информацию для системы управления, а работой коробки передач руководит электронный блок с определенным алгоритмом управления.

Роботизированная коробка передач сочетает в себе комфорт автоматической коробки передач, надежность и топливную экономичность механической коробки передач. При этом «робот» в большинстве своем значительно дешевле классической АКПП. В настоящее время практически все ведущие автопроизводители оснащают свои автомобили роботизированными коробками передач, устанавливая их на всю линейку моделей от малого до премиум класса.

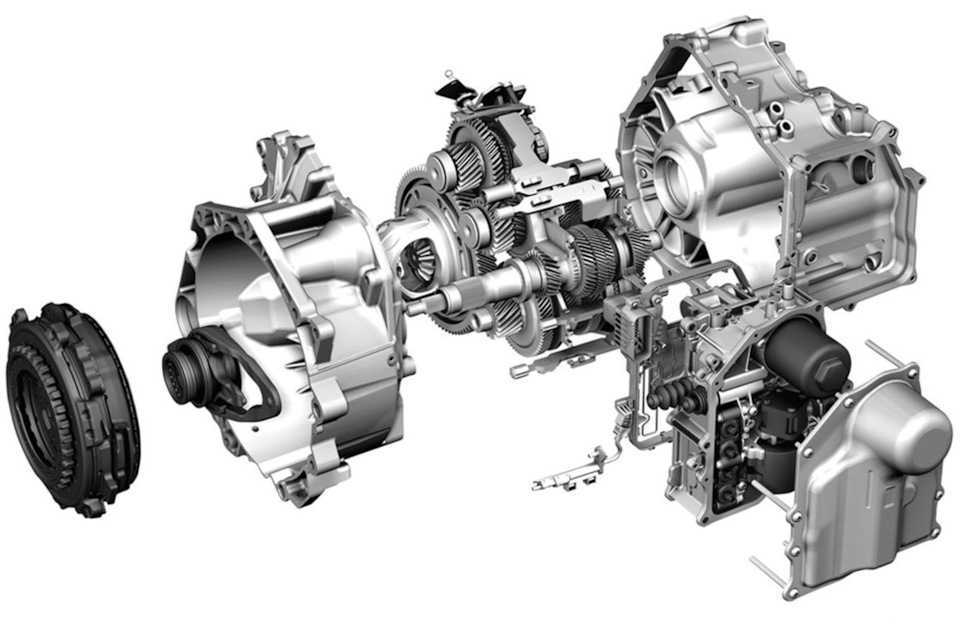

Устройство роботизированной коробки передач

Роботизированные коробки передач различаются по конструкции, вместе с тем, можно выделить следующее общее устройство роботизированной коробки передач:

- сцепление;

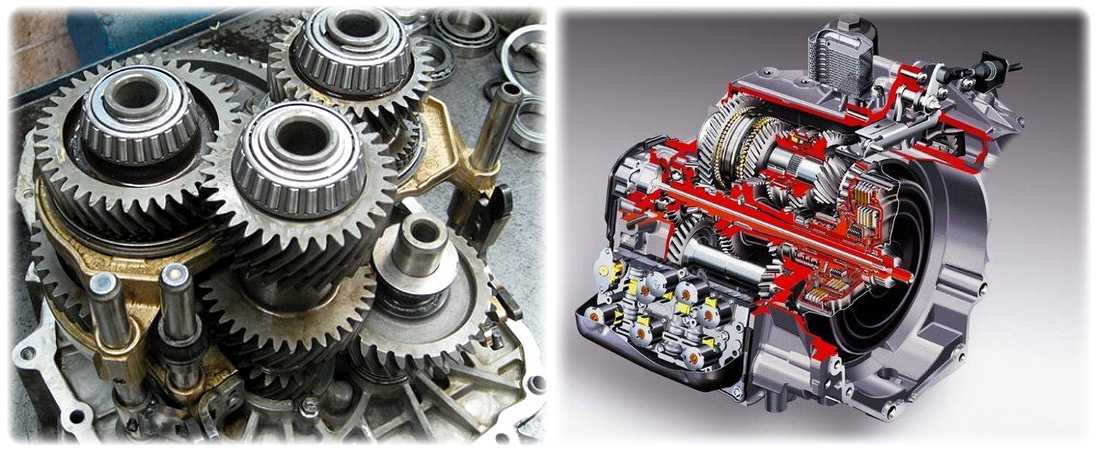

- механическая коробка передач;

- система управления.

В автоматизированных коробках передач используется сцепление фрикционного типа. Это может быть отдельный диск или пакет фрикционных дисков. Прогрессивным в конструкции коробки передач является т.н. двойное сцепление, которое обеспечивает передачу крутящего момента без разрыва потока мощности.

В основу конструкции роботизированной коробки положена механическая коробка передач. При производстве используются, в основном, готовые технические решения. Например, автоматизированная коробка передач Speedshift от Mercedes-Benz построена на базе АКПП 7G-Tronic путем замены гидротрансформатора на фрикционное многодисковое сцепление. В основе коробки SMG от BMW лежит шестиступенчатая «механика», оборудованная электрогидравлическим приводом сцепления.

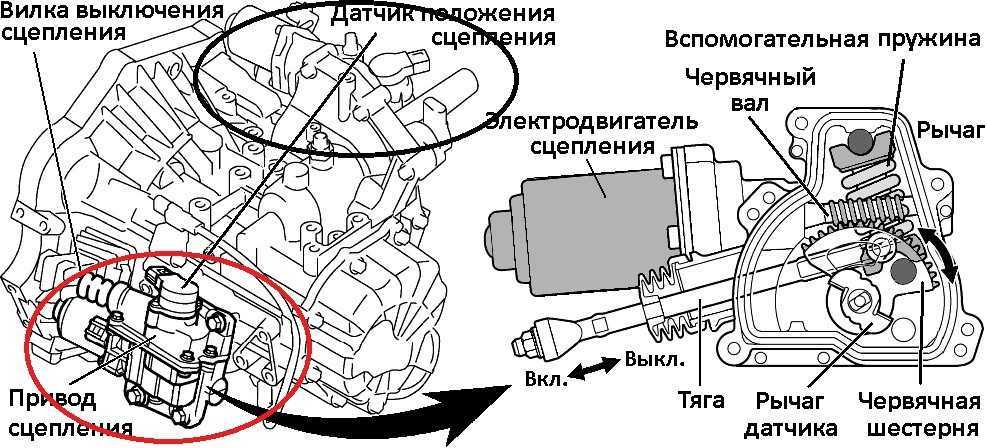

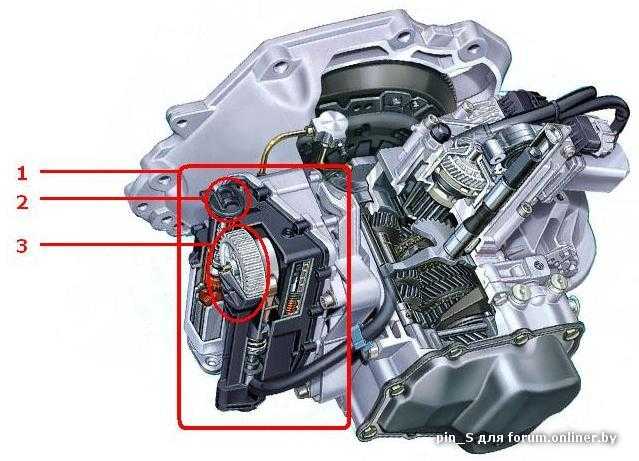

Коробки-роботы могут иметь электрический или гидравлический привод сцепления и передач. В электрическом приводе исполнительными органами являются сервомеханизмы (электродвигатель и механическая передача).

Электрический привод отличает невысокая скорость работы (время переключения передач 0,3-0,5с) и меньшее энергопотребление. Гидравлический привод предполагает постоянное поддержание давления в системе, а значит большие затраты энергии. Но с другой стороны он более быстрый. Некоторые роботизированные коробки передач с гидравлическим приводом, устанавливаемые на спортивные автомобили, имеют просто впечатляющую скорость переключения передач: Ferrari 599GTO – 0,06c, Lamboghini Aventador – 0,05c.

Эти качества определяют область применения «роботов» с электрическим приводом на бюджетных автомобилях, с гидравлическим приводом – на более дорогих автомобилях. Электрический привод имеют следующие конструкции коробок передач:

Электрический привод имеют следующие конструкции коробок передач:

- Allshift от Mitsubishi;

- Dualogicот Fiat;

- Durashift EST от Ford;

- Easytronicот Opel;

- MultiModeот Toyota;

- SensoDriveот Citroen;

- 2-Tronic от Peugeot.

Достаточно большое количество роботизированных коробок оснащены гидравлическим приводом:

- ISR (Independent Shifting Rods) от Lamborghini;

- Quickshiftот Renault;

- R-Tronic от Audi;

- Selespeedот Alfa Romeo;

- SMG от BMW.

Управление роботизированной коробкой передач осуществляет электронная система, которая включает входные датчики, электронный блок управления и исполнительные механизмы. Входные датчики отслеживают основные параметры коробки передач: частоту вращения на входе и выходе, положение вилок включения передач, положение селектора, а также давление и температуру масла (для гидравлического привода) и передают их в блок управления.

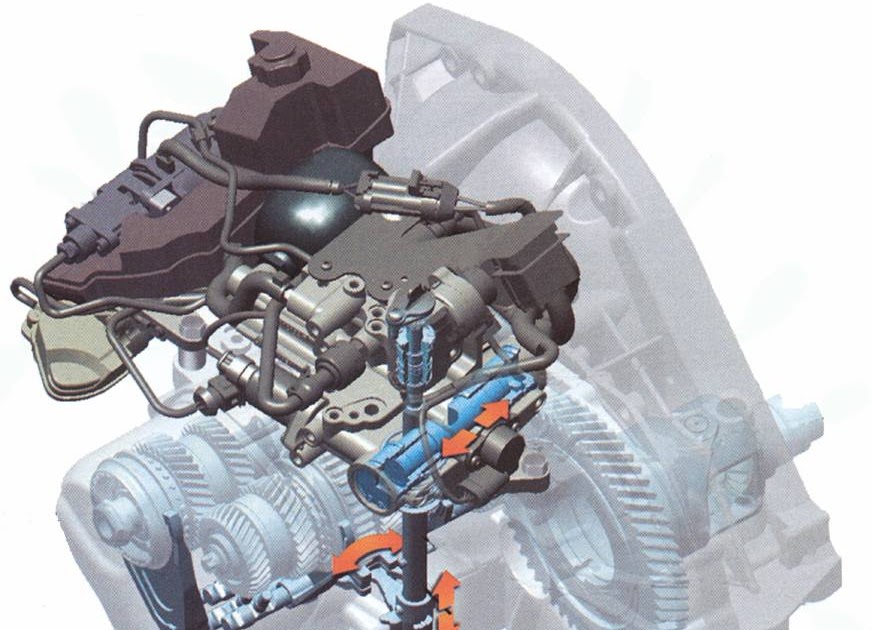

На основании сигналов датчиков электронный блок управления формирует управляющие воздействия на исполнительные механизмы в соответствии с заложенной программой. В своей работе электронный блок взаимодействует с системой управления двигателем, системой ABS (ESP). В роботизированных коробках с гидравлическим приводом в систему управления дополнительно включен гидравлический блок управления, который обеспечивает непосредственное управление гидроцилиндрами и давлением в системе.

Исполнительными механизмами роботизированной коробки передач в зависимости от вида привода являются электродвигатели (электрический привод), электромагнитные клапаны гидроцилиндров (гидравлический привод).

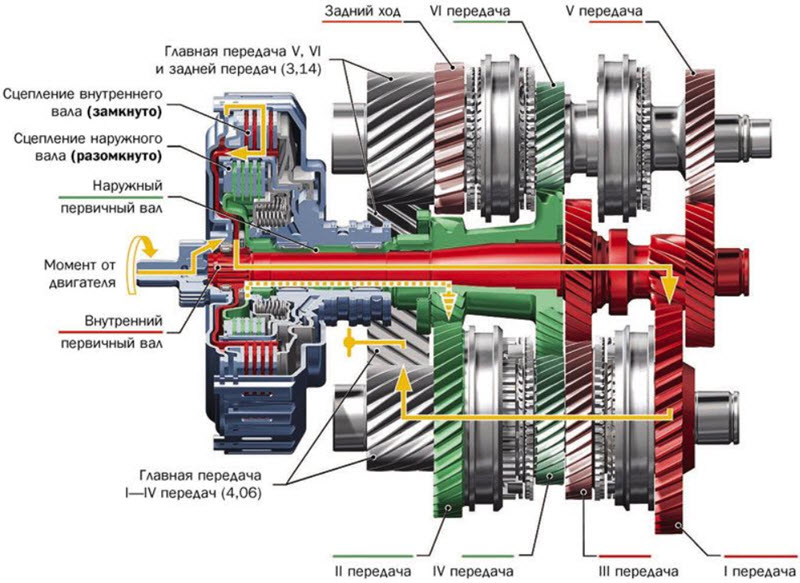

Коробка передач с двойным сцеплением

Основным недостатком роботизированной коробки передач является сравнительно большое время переключения передач, что приводит к рывкам и провалам в динамике автомобиля и, соответственно, снижает комфорт от управления транспортным средством. Решение указанной проблемы было найдено в применении коробки передач с двумя сцеплениями, обеспечившей переключение передач без разрыва потока мощности.

Решение указанной проблемы было найдено в применении коробки передач с двумя сцеплениями, обеспечившей переключение передач без разрыва потока мощности.

Двойное сцепление позволяет при включенной передаче выбрать следующую передачу и при необходимости включить ее без перерыва в работе коробки. Поэтому другое название роботизированной коробки передач с двумя сцеплениями – преселективная коробка передач (от preselect – предварительно выбрать).

Другим преимуществом коробки передач с двойным сцеплением является высокая скорость переключение передач, зависящая только от скорости переключения муфт (DSG от Volkswagen – 0,2c, DCT M Drivelogic от BMW – 0,1c). «Робот» с двумя сцеплениями отличает еще и компактность, что актуально для малолитражных автомобилей. Наряду с этим, можно отметить повышенное энергопотребление коробки (особенно с «мокрым» сцеплением). Сравнительно высокая скорость переключения передач в совокупности с непрерывной передачей крутящего момента позволяют добиться отменной разгонной динамики автомобиля и экономии топлива.

В настоящее время двойное сцепление применяется во многих роботизированных коробках передач:

- DCT M Drivelogic от BMW;

- DSG от Volkswagen;

- PDK от Porsche;

- Powershift от Ford, Volvo;

- Speedshift DCT от Mercedes-Benz;

- S-Tronic от Audi;

- TCT от Alfa Romeo;

- Twin Clutch SST от Mitsubishi.

Даже великолепная Ferrari 458 Italia оборудована Doppelkupplungsgetriebe (коробка передач с двойным сцеплением). Все перечисленные роботизированные коробки передач используют гидравлический привод сцепления и передач. И лишь одна коробка передач на сегодняшний день имеет электрический привод устройств, это EDC (Efficient Dual Clutch) от Renault (время переключения передач 0,29с).

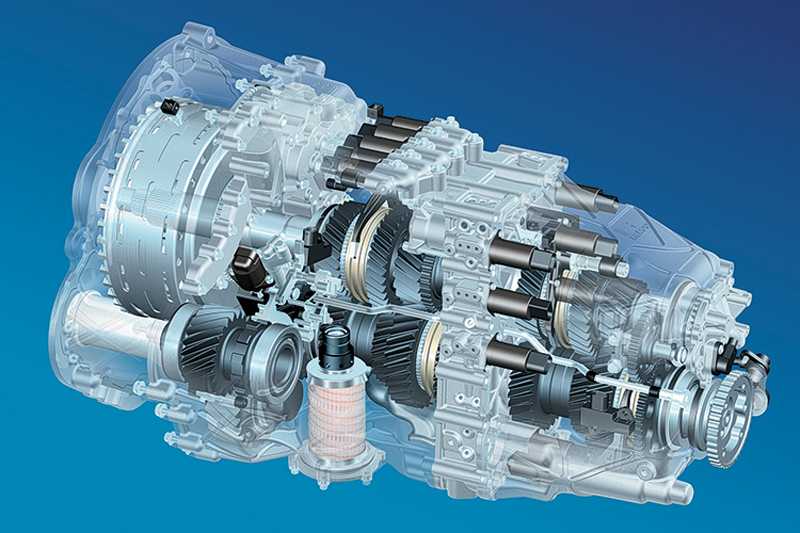

Пионерами массового применения коробки передач с двумя сцеплениями являются Volkswagen и Audi, которые устанавливают роботизированную коробку передач DSG и S-Tronic на свои автомобили с 2003 года. Коробка S-Tronic является аналогом коробки DSG, но в отличие от нее устанавливается продольно оси на задне- и полноприводные автомобили.

Коробка S-Tronic является аналогом коробки DSG, но в отличие от нее устанавливается продольно оси на задне- и полноприводные автомобили.

На автоматизированной коробке DCT M Drivelogic в системе управления реализуется функция Drivelogic, которая предполагает одиннадцать программ переключения передач. Шесть программ выполняются в режиме ручного переключения, а пять являются автоматизированными программами переключения передач. Данная функция позволяет адаптировать смену передач под стиль вождения конкретного человека. По сути, данная коробка является адаптивной коробкой передач.

Принцип действия роботизированной коробки передач

Работа роботизированной коробки передач может осуществляться в двух режимах: автоматическом и полуавтоматическом. В автоматическом режиме электронный блок управления на основании сигналов входных датчиков реализует определенный алгоритм управления коробкой с помощью исполнительных механизмов.

На всех роботизированных коробках предусмотрен режим ручного (полуавтоматического) переключения передач, аналогичный функции Tiptronic АКПП. Работа в данном режиме позволяет последовательно переключать передачи с низшей на высшую и наоборот с помощью рычага селектора и (или) подрулевых переключателей. Поэтому в ряде источников информации роботизированная трансмиссия называется секвентальной коробкой передач (от sequensum – последовательность).

Ремонт КПП робот Ситроен на сервисе у официального дилера

Ремонт КПП робот Ситроен на сервисе у официального дилера Ситроен сао+сваоЗапись на сервис Проверь свой автомобиль

В настоящее время многие производители применяют на своих автомобилях роботизированные коробки передач, в народе именующиеся просто – «роботы».

Наш автоцентр выполняет ремонт КПП робот Ситроен с начала 2000-х годов. Специалисты нашего сервиса одними из первых в России изучили РКПП Citroen и справятся с ремонтом любой сложности, независимо – с гидравлическим или электрическим приводом эта РКПП.

Что такое коробка-робот

Роботы (или РКПП) представляют собой обычные механические коробки передач, у которых вместо системы тяг, кулис и рычагов, приводимых в движение рукой водителя, установлена автоматическая система управления с сервоприводами (электромоторами) или гидравлических исполнительных механизмов, которыми управляет компьютер, исполняющий команды водителя. Таким образом РКПП – это разновидность автоматических коробок передач.

Эти агрегаты намного удобнее «механики», заметно дешевле «автоматов», надёжны и выносливы, как МКПП. Однако роботы также требуют к себе регулярного внимания и периодического обслуживания.

Если роботизированная КПП требует обслуживания или ремонта, доверить эти работы следует только высококвалифицированным специалистам. Мастера нашей СТОА – лучшие в этом деле, к тому же они вооружены самым современным оборудованием и инструментом.

О проблемах робота

Их можно разделить на несколько разновидностей:

- Общие (внешние) сигнализаторы проблем.

- Повреждения механического характера.

- Сбои в работе электронного оборудования.

1. К внешним признакам проблем относятся:

- Включение контрольной лампы на панели приборов.

- Во время движения авто появляются посторонние шумы, жужжание и вой узла.

- Увеличение времени набора скорости.

- Непредусмотренная утечка рабочей жидкости и/или масла.

- Пробуксовка сцепления.

- Рывки при переключении передач.

2. Повреждения механического характера – это:

- Износ зубчатых секторов и редукторов АСУ.

- Проблемы с шестернями, подшипниками и синхронизаторами.

- Сбои функционирования сцепления: износ ведомого диска, выжимного подшипника и направляющих, в том числе, корзины.

- Нарушение герметичности уплотнений гидросистемы АСУ, износ сальников и манжет.

3. Проблемы, связанные с электронным оборудованием:

- Окисление контактов.

- Обрыв проводов.

- Проблемы с ПО (программным обеспечением)

Обслуживание и ремонт коробок роботов

- Жизненный цикл фрикционных накладок муфты сцепления РКПП составляет примерно 80 000 км.

- Ремонт коробки робот Ситроен рекомендуется выполнять через каждые 8 лет эксплуатации или 200 000 км пробега автомобиля.

- На первоначальном этапе проводится диагностика узла, определяются слабые стороны, и намечается комплекс восстановительных мероприятий.

- Ремонт роботов Citroen подразумевает демонтаж вышедших из строя деталей с последующей их заменой новыми оригинальными запчастями.

- Все работы мы производим на самом современном оборудовании, предназначенным для таких работ специнструментом и с соблюдением рекомендаций производителя.

Мы предлагаем

Цена услуги – бюджетная и адекватная. Для качественного восстановления, вышедшего из строя узла, созданы все условия:

- Собственные ремонтные площади.

- Современное высокотехнологичное оборудование.

- Штат специалистов высшей категории.

- Склад оригинальных запасных частей.

- Гарантия на проводимые работы

Стоимость работ – невелика, так как конструкция этих КПП не представляет для нас сложности.

Наш коллектив готов всегда прийти на помощь, звоните по указанным номерам телефонов. Записывайтесь на ремонт роботизированных коробок.

Наш автосервис по ремонту и обслуживанию автомобилей

Наши сертификаты

СПАСИБО!

НАШ МЕНЕДЖЕР СВЯЖИТСЯ С ВАМИ.

МКПП — роботизированная коробка передач

Содержание

- Что такое роботизированная коробка передач

- Принцип работы роботизированной коробки передач

- Устройство роботизированной коробки передач

- Особенности работы РКПП

- Особенности работы роботизированной коробки передач DSG0 Достоинства и недостатки

- Вопросы и ответы:

Любой современный автомобиль не может плавно заводиться и двигаться, если в его устройстве нет трансмиссии. На сегодняшний день существует большое разнообразие всевозможных коробок передач, которые не только позволяют водителю подобрать вариант, соответствующий его материальным возможностям, но и дают возможность получить максимальный комфорт от управления автомобилем.

На сегодняшний день существует большое разнообразие всевозможных коробок передач, которые не только позволяют водителю подобрать вариант, соответствующий его материальным возможностям, но и дают возможность получить максимальный комфорт от управления автомобилем.

Кратко об основных видах трансмиссии рассказано в отдельном обзоре . Теперь поговорим подробнее о том, что такое роботизированная коробка передач, ее основные отличия от механической коробки передач, а также рассмотрим принцип работы данного агрегата .

Что такое роботизированная коробка передач

Работа коробки передач практически идентична механическому аналогу за исключением некоторых особенностей. Устройство робота включает в себя множество деталей, составляющих уже знакомую всем механическую версию коробки. Основное отличие роботизированного в том, что управление у него микропроцессорного типа. В таких коробках переключение передач осуществляется электроникой на основе данных датчиков двигателя, педали газа и колес.

Роботизированную коробку тоже можно назвать автоматом, но это неправильное название. Дело в том, что АКПП часто используется как обобщающее понятие. Так вот, тот же вариатор имеет автоматический режим переключения передаточных чисел, так что у некоторых он тоже автомат. Фактически по устройству и принципу работы робот ближе к механической коробке.

Внешне отличить АКПП от МКПП невозможно, ведь у них может быть идентичный селектор и корпус. Проверить коробку передач можно только во время движения автомобиля. Каждый тип агрегата имеет свои особенности работы.

Основная цель роботизированной трансмиссии — максимально облегчить управление автомобилем. Водителю не нужно самостоятельно переключать передачи – эту работу выполняет блок управления. Помимо комфорта, производители АКПП стремятся удешевить свою продукцию. На сегодняшний день робот является самым бюджетным типом коробки передач после механики, но он не обеспечивает такого комфорта вождения, как вариатор или автомат.

Принцип работы роботизированной коробки передач

Роботизированная коробка передач может переключаться на следующую скорость автоматически или полуавтоматически. В первом случае микропроцессорный блок получает сигналы от датчиков, на основании которых срабатывает запрограммированный производителем алгоритм.

Большинство коробок передач оснащены ручным селектором. При этом скорости все равно будут включаться автоматически. Единственное, водитель может самостоятельно сигнализировать о моменте включения повышенной или пониженной передачи. Аналогичный принцип имеют некоторые автоматические коробки передач типа Tiptronic.

Чтобы увеличить или уменьшить скорость, водитель перемещает рычаг селектора в сторону + или в сторону -. Благодаря этому варианту некоторые люди называют эту трансмиссию секвентальной или секвентальной.

Роботизированная коробка работает по следующей схеме:

- Водитель нажимает на тормоз, запускает двигатель и переводит переключатель режимов движения в положение D;

- Сигнал с блока поступает на блок управления коробкой;

- В зависимости от выбранного режима блок управления активирует соответствующий алгоритм, по которому будет работать блок;

- В процессе движения датчики посылают в «мозг робота» сигналы о скорости движения транспортного средства, о загрузке силового агрегата, а также о текущем режиме коробки передач;

- Как только показатели перестают соответствовать установленной с завода программе, блок управления дает команду на переключение на другую передачу.

Это может быть как увеличение, так и уменьшение скорости.

Это может быть как увеличение, так и уменьшение скорости.

При управлении автомобилем с механикой водитель должен чувствовать свое транспортное средство, чтобы определить момент, когда нужно переключиться на другую скорость. В роботизированном аналоге происходит аналогичный процесс, только водителю не нужно думать, когда перевести рычаг переключения передач в нужное положение. Вместо этого это делает микропроцессор.

Система отслеживает всю информацию со всех датчиков и подбирает оптимальную передачу для конкретной нагрузки. Чтобы электроника могла переключать передачи, трансмиссия имеет гидромеханический привод. В более распространенном варианте вместо гидромеханики устанавливается электропривод или сервопривод, который включает/отключает сцепление в коробке (кстати, это имеет некоторое сходство с коробкой-автоматом — сцепление расположено не там, где его находится в МКПП, а именно возле маховика, но в самом корпусе коробки передач).

При подаче блоком управления сигнала о том, что пора переключаться на другую скорость, первым включается первый электрический (или гидромеханический) сервопривод. Он отключает фрикционные поверхности сцепления. Затем второй сервопривод перемещает шестерни в механизме в нужное положение. Затем первый медленно отпускает сцепление. Такая конструкция позволяет механизму работать без участия водителя, поэтому у машины с роботизированной трансмиссией нет педали сцепления.

Он отключает фрикционные поверхности сцепления. Затем второй сервопривод перемещает шестерни в механизме в нужное положение. Затем первый медленно отпускает сцепление. Такая конструкция позволяет механизму работать без участия водителя, поэтому у машины с роботизированной трансмиссией нет педали сцепления.

Многие коробки переключения передач имеют принудительные положения передач. Этот так называемый типтроник позволяет водителю самостоятельно контролировать момент переключения на более высокую или более низкую скорость.

Устройство роботизированной коробки передач

На сегодняшний день существует несколько типов роботизированных коробок передач для легковых автомобилей. В некоторых приводах они могут отличаться друг от друга, но основные детали остаются идентичными.

Вот узлы входящие в коробку передач:

- Сцепление. В зависимости от производителя и модификации узла это может быть одна деталь с фрикционной поверхностью или несколько однотипных дисков.

Чаще всего эти элементы находятся в охлаждающей жидкости, которая стабилизирует работу агрегата, не допуская его перегрева. Преселективный или двойной вариант считается более эффективным. В этой модификации, пока включена одна передача, второй набор готовится включить следующую скорость.

Чаще всего эти элементы находятся в охлаждающей жидкости, которая стабилизирует работу агрегата, не допуская его перегрева. Преселективный или двойной вариант считается более эффективным. В этой модификации, пока включена одна передача, второй набор готовится включить следующую скорость. - Основная часть — обычная механическая коробка. Каждый производитель использует разные собственные разработки. Например, робот от марки Mercedes (Speedshift) — это внутри АКПП 7G-Tronic. Отличие агрегатов только в том, что вместо гидротрансформатора используется сцепление с несколькими фрикционными дисками. Аналогичный подход у BMW. Его коробка передач SMG основана на шестиступенчатой механической коробке передач.

- Сцепление и привод коробки передач. Есть два варианта – с электроприводом или гидромеханическим аналогом. В первом случае сцепление выжимается электродвигателем, а во втором — гидроцилиндрами с клапанами ЭМ. Электропривод работает медленнее гидравлики, но не требует поддержания постоянного давления в магистрали, от чего работает электрогидравлический тип.

Гидравлический робот значительно быстрее переходит на следующий этап (0,05 секунды против 0,5 секунды у электрического аналога). На бюджетные автомобили в основном устанавливается электрическая коробка передач, а на премиальные спорткары – гидромеханическая, так как в них крайне важна скорость переключения передач без прерывания подачи питания на карданный вал.

Гидравлический робот значительно быстрее переходит на следующий этап (0,05 секунды против 0,5 секунды у электрического аналога). На бюджетные автомобили в основном устанавливается электрическая коробка передач, а на премиальные спорткары – гидромеханическая, так как в них крайне важна скорость переключения передач без прерывания подачи питания на карданный вал. - Датчик. Таких деталей в роботе очень много. Они контролируют множество различных параметров трансмиссии, например, положение вилок, обороты входного и выходного валов, в каком положении заблокирован селектор, температуру охлаждающей жидкости и т. д. Вся эта информация подается на устройство управления механизмом.

- ЭБУ представляет собой микропроцессорный блок, в который запрограммированы разные алгоритмы с разными показателями, поступающими от датчиков. Этот блок подключается к основному блоку управления (оттуда поступают данные о работе двигателя), а также к электронным системам блокировки колес (ABS или ESP).

- Приводы — гидроцилиндры или электродвигатели в зависимости от модификации коробки.

Особенности работы РКПП

Для плавного запуска автомобиля водитель должен правильно пользоваться педалью сцепления. После того, как он включил первую или заднюю передачу, ему нужно плавно отпустить педаль. Как только водитель почувствует зацепление дисков, отпуская педаль, он может увеличить обороты двигателя, чтобы автомобиль не заглох. Так работает механика.

Идентичный процесс происходит в роботизированном аналоге. Только в этом случае от водителя не требуется большого мастерства. Ему нужно только перевести переключатель коробки в соответствующее положение. Автомобиль начнет движение в соответствии с настройками блока управления.

Простейшая модификация с одним сцеплением работает так же, как классическая механика. Однако при этом наблюдается наличие одной проблемы – электроника не фиксирует обратную связь со сцеплением. Если человек способен определить, насколько плавно нужно отпускать педаль в конкретном случае, то автоматика работает более жестко, поэтому движение автомобиля сопровождается ощутимыми рывками.

Особенно это чувствуется в модификациях с электроприводом исполнительных механизмов — при переключении передачи сцепление будет находиться в разомкнутом состоянии. Это будет означать разрыв потока крутящего момента, из-за чего машина начнет тормозить. Поскольку скорость вращения колес уже меньше соответствует включенной передаче, возникает небольшой рывок.

Инновационным решением этой проблемы стала разработка модификации с двойным сцеплением. Ярким представителем такой трансмиссии является Volkswagen DSG. Давайте подробнее рассмотрим его особенности.

Характеристики роботизированной коробки передач DSG

Аббревиатура расшифровывается как коробка передач прямого переключения. По сути, это две механические коробки, установленные в одном корпусе, но с одной точкой подключения к шасси машины. Каждый механизм имеет свою муфту.

Главной особенностью этой модификации является преселективный режим. То есть, пока работает первый вал с включенной передачей, электроника уже подключает соответствующие шестерни (при разгоне повышать передачу, при торможении — понижать) второго вала. Главный привод должен только отключить одну муфту и подключить другую. Как только от блока управления поступает сигнал о переходе на другую ступень, рабочая муфта размыкается, и тут же подключается вторая с уже зацепленными шестернями.

Главный привод должен только отключить одну муфту и подключить другую. Как только от блока управления поступает сигнал о переходе на другую ступень, рабочая муфта размыкается, и тут же подключается вторая с уже зацепленными шестернями.

Такая конструкция позволяет ездить без сильных рывков при разгоне. Первая разработка преселективной модификации появилась в 80-х годах прошлого века. Правда, потом роботы с двойным сцеплением стали устанавливать на раллийные и гоночные автомобили, в которых большое значение имеет скорость и точность переключения передач.

Если сравнивать коробку DSG с классическим автоматом, то у первого варианта больше преимуществ. Во-первых, за счет более привычного строения основных элементов (за основу производитель может взять любой готовый механический аналог) такая коробка будет дешевле в продаже. Этот же фактор влияет и на обслуживание агрегата – механика надежнее и проще в ремонте.

Это позволило производителю установить инновационную трансмиссию на бюджетные модели своей продукции. Во-вторых, многие владельцы автомобилей с такой коробкой передач отмечают увеличение экономичности автомобиля по сравнению с идентичной моделью, но с другой коробкой передач.

Во-вторых, многие владельцы автомобилей с такой коробкой передач отмечают увеличение экономичности автомобиля по сравнению с идентичной моделью, но с другой коробкой передач.

Инженеры концерна VAG разработали два варианта трансмиссии DSG. Один из них помечен цифрой 6, а другой цифрой 7, что соответствует количеству ступенек в рамке. Также шестиступенчатый автомат использует мокрое сцепление, а семиступенчатый аналог – сухое. Более подробно о плюсах и минусах коробки DSG, а также чем еще модель DSG 6 отличается от седьмой модификации, рассказано в отдельный артикул .

Достоинства и недостатки

Рассматриваемый тип трансмиссии имеет как положительные, так и отрицательные стороны. К достоинствам коробки можно отнести:

- Такую трансмиссию можно использовать в паре с силовым агрегатом практически любой мощности;

- По сравнению с вариатором и автоматом, роботизированная версия дешевле, хотя это довольно инновационная разработка;

- Роботы надежнее других АКПП;

- За счет внутреннего сходства с механикой проще найти специалиста, который возьмется за ремонт агрегата;

- Более эффективное переключение передач позволяет использовать мощность двигателя без критического увеличения расхода топлива;

- За счет повышения эффективности машина выбрасывает меньше вредных веществ в окружающую среду.

Несмотря на явные преимущества перед другими АКПП, робот имеет ряд существенных недостатков:

- Если автомобиль оборудован однодисковым роботом, то поездку на таком транспортном средстве нельзя назвать комфортной. При переключении передач будут ощутимые рывки, как будто водитель резко бросает педаль сцепления на механику.

- Чаще всего в блоке выходят из строя сцепление (меньше плавность включения) и исполнительные механизмы. Это усложняет ремонт трансмиссий, так как они имеют небольшой рабочий ресурс (около 100 тысяч километров). Сервоприводы редко можно отремонтировать, а новый механизм стоит дорого.

- Что касается сцепления, то ресурс диска тоже очень мал — около 60 тысяч. При этом примерно на половине ресурса необходимо осуществлять «подключение» коробки по условию поверхности трения деталей.

- Если говорить о преселективной модификации DSG, то она оказалась более надежной за счет меньшего времени переключения скоростей (благодаря этому машина не так сильно тормозит).

Несмотря на это, адгезия у них все же страдает.

Несмотря на это, адгезия у них все же страдает.

Принимая во внимание перечисленные факторы, можно сделать вывод: по надежности и сроку службы механике пока нет равных. Если упор делается на максимальный комфорт, то лучше выбрать вариатор (в чем его особенность, читайте здесь ). Следует учитывать, что такая трансмиссия не даст возможности экономить топливо.

В завершение предлагаем небольшое видео-сравнение основных видов трансмиссий — их плюсы и минусы:

Как выбрать машину, какая коробка лучше: автомат, вариатор, робот, механика

Посмотреть это видео на YouTube

Вопросы и ответы:

Чем отличается автомат от робота? АКПП работает за счет гидротрансформатора (жесткой связи с маховиком через сцепление нет), а робот аналогичен механике, только скорости переключаются автоматически.

Как переключать передачи на роботизированной коробке? Принцип управления роботом идентичен управлению автоматом: нужный режим выбирается на селекторе, а обороты двигателя регулируются педалью газа.

Скорости переключатся сами.

Сколько педалей в машине с роботом? Хотя робот конструктивно похож на механику, сцепление автоматически отключается от маховика, поэтому у автомобиля с роботизированной трансмиссией две педали (газа и тормоза).

Как правильно парковать машину с коробкой-роботом? Европейская модель должна быть припаркована в режиме A или на задней передаче. Если машина американская, то на селекторе есть режим P.

В чем разница между приводами с редуктором и прямым приводом?

Загрузите эту статью в формате PDF.

В наши дни развитие робототехники ускоряется, поскольку компании ищут способы создавать новые решения для повседневных проблем. Роботы становятся умнее за счет процессов обучения искусственного интеллекта (ИИ), более динамичными в движении благодаря дизайну и более эффективными в промышленных приложениях. Тем не менее, актуаторы, похоже, упускают из виду, когда речь заходит об их потребности в инновациях.

Основы приводов

Приводы — это компоненты, отвечающие за обеспечение движения и силы в суставах и осях машины, такой как робот. Ключевым фактором в работе машины является управляющий сигнал и потребляемая мощность для облегчения движения. Однако вам также необходимо преобразовать мощность двигателя в полезную скорость и крутящий момент. Подумайте о шестеренках на велосипеде. Ваша нога может быть недостаточно сильной, чтобы управлять рулем велосипеда напрямую. Шестерни используются для изменения крутящего момента, необходимого для привода колеса.

То же самое относится и к исполнительным механизмам роботов, где традиционная комбинация двигателя и редуктора работает вместе, чтобы преобразовать более низкий выходной крутящий момент двигателя для достижения мощного движения в манипуляторе робота с полезной скоростью. Чем сложнее система зубчатых передач (т. е. чем выше передаточное число или больше ступеней), что обычно требуется для приложений с более высоким крутящим моментом, тем больше люфт в системе трансмиссии. Люфт повлияет на точность робота, а в крайних случаях может даже повлиять на безопасность.

Люфт повлияет на точность робота, а в крайних случаях может даже повлиять на безопасность.

Люфт – это «люфт» в системе, также называемый «люфтом» в шестернях (рис. 1) . Например, при перемещении руля старой машины влево и вправо, когда машина заглушена и нет гидроусилителя руля, вы можете почувствовать некоторый «люфт» или люфт в системе, когда руль двигается, а шины нет. повернуть. Это связано с тем, что вдоль системы рулевого управления многие разъемы с небольшим, допустимым люфтом складываются в общий большой люфт в системе, который можно почувствовать.

1. Люфт – это «люфт» в системе, также называемый «люфтом» в шестернях.

Устранить люфт в редукторной системе очень сложно, а в многоступенчатых редукторах практически невозможно. Шестерни должны быть изготовлены с очень плотной посадкой или допуском, что может быть дорогостоящим. Кроме того, жесткие допуски приводят к высокому трению, или необходим механизм, обеспечивающий плотное зацепление шестерен во всем диапазоне крутящего момента.

Гибкие зубчатые передачи, такие как зубчатые передачи, предлагают еще один метод устранения люфта, поскольку редуктор имеет несколько гибких компонентов, компенсирующих «люфт». К сожалению, это может привести к потенциальной хрупкости и сделать обратное движение — управление устройством в обратном направлении — очень сложным.

Приводы с редуктором подходят для низкоскоростных приложений, поскольку они позволяют двигателям работать на высокой скорости и с более низким крутящим моментом в «наилучшей зоне» эффективности. Это также позволяет системе использовать распространенные сегодня двигатели с относительно низким крутящим моментом (более слабые).

Самый простой тип зубчатого колеса — цилиндрическое зубчатое колесо, в котором зубья зубчатого колеса входят в полный контакт при каждом зацеплении, вызывая сильный шум и приводя к износу и часто к необходимости смазки. Проблема шума привела к созданию винтовой шестерни, которая позволяет зубьям входить в зацепление более плавно. Когда мы меняем передаточное число для увеличения крутящего момента, это происходит за счет снижения скорости. Это связано с тем, что двигатель, приводящий в движение коробку передач, снижает выходную скорость для увеличения крутящего момента. Вот почему редукторы также часто называют редукторами.

Когда мы меняем передаточное число для увеличения крутящего момента, это происходит за счет снижения скорости. Это связано с тем, что двигатель, приводящий в движение коробку передач, снижает выходную скорость для увеличения крутящего момента. Вот почему редукторы также часто называют редукторами.

Привод с прямым приводом

В приводе с прямым приводом традиционная коробка передач удалена. Однако для этого требуется, чтобы двигатель в приводе с прямым приводом мог создавать достаточный собственный крутящий момент на полезной скорости (т. Е. Не тысячи об / мин, а несколько сотен об / мин). Преимущества прямого привода многочисленны, и это давно было мечтой производителей роботов.

Прямой привод не имеет люфта, так как отсутствуют шестерни; жесткость на кручение обеспечивает очень высокую точность. Прямой привод также является полностью обратным, что обеспечивает большие преимущества для коллаборативных роботов, которые должны перемещаться и позиционироваться людьми. Кроме того, высокая ударопрочность делает их очень подходящими для экзоскелетов и шагающих роботов, где удары при ходьбе могут повредить шестерни.

Кроме того, высокая ударопрочность делает их очень подходящими для экзоскелетов и шагающих роботов, где удары при ходьбе могут повредить шестерни.

2. Приводы с прямым приводом, такие как показанный здесь LiveDrive, полностью устраняют необходимость в зубчатой передаче, что приводит к меньшему общему весу и меньшему количеству движущихся частей. Эти компоненты могут быть произведены с низкой стоимостью — более 50% стоимости традиционного привода с редуктором.

Кроме того, отсутствие коробки передач означает отсутствие инерции, что является важным преимуществом с точки зрения безопасности в роботах и машинах. Если автомобиль начинает катиться вниз по склону, накопленная инерция затрудняет быструю остановку. То же самое происходит и с коробкой передач: если у вас есть двигатель, работающий со скоростью 4000 об/мин, и коробка передач с передаточным числом 100:1, мгновенная остановка невозможна. Коробке передач нужно время, чтобы замедлиться.

Преимущества также распространяются на внедрение робототехнических решений. Люфт в редукторных системах часто требует сложного программирования, чтобы повысить точность и компенсировать «люфт» в шестернях. Это требует времени и часто нуждается в постоянной повторной калибровке. Шестерни также повреждаются и должны быть заменены или смазаны, что увеличивает затраты на техническое обслуживание.

Люфт в редукторных системах часто требует сложного программирования, чтобы повысить точность и компенсировать «люфт» в шестернях. Это требует времени и часто нуждается в постоянной повторной калибровке. Шестерни также повреждаются и должны быть заменены или смазаны, что увеличивает затраты на техническое обслуживание.

Другим преимуществом является стоимость. За счет исключения редуктора привод с прямым приводом на самом деле представляет собой просто двигатель, а не комбинацию двигатель/редуктор. Это дает немедленную экономию средств. Поскольку стоимость срабатывания снижается, это приближает робототехнику к точке перегиба. Это ускорит внедрение роботов не только для промышленного использования, но и для потребительского и непроизводственного использования, например, в здравоохранении.

В приводах используются новые свойства, позволяющие роботам работать без шестерен. Характеристики, которые следует искать в прямом приводе:

- Усиленные магниты: Ищите уникальные конфигурации, которые увеличивают эффективную силу стандартных постоянных магнитов.

- Структурно-магнитная синергия: Огромные магнитные силы, создаваемые усиленным магнитным полем, разрушили бы обычную конструкцию двигателя. Этот новый уровень магнитных характеристик требует механической конструкции, достаточно прочной, чтобы противостоять возникающим силам, но достаточно легкой, чтобы обеспечить самое высокое отношение крутящего момента к весу 9.0006

- Термодинамическая аномалия: Тепло является ограничивающим фактором в любом электромагнитном устройстве. Сочетание первых двух основополагающих открытий обеспечивает тонкую и легкую структуру, которая позволяет рассеивать тепло. Благодаря эффективному рассеиванию тепла ваш привод работает на гораздо более высоких уровнях мощности, чем обычный двигатель.

У компании Genesis Robotics есть пример этой безредукторной конструкции с прямым приводом под названием «LiveDrive», в которой реализованы эти три основополагающих открытия (рис. 2).

Итак, в чем разница между редуктором и прямым приводом?

Как отмечалось выше, основные различия между этими двумя системами заключаются в их стоимости и производительности в роботах. Приводы с прямым приводом, такие как LiveDrive, полностью устраняют необходимость в зубчатой передаче, что приводит к меньшему общему весу и меньшему количеству движущихся частей. Это компоненты, которые можно производить с низкой себестоимостью — более чем на 50 % дешевле, чем традиционный привод с редуктором.

Приводы с прямым приводом, такие как LiveDrive, полностью устраняют необходимость в зубчатой передаче, что приводит к меньшему общему весу и меньшему количеству движущихся частей. Это компоненты, которые можно производить с низкой себестоимостью — более чем на 50 % дешевле, чем традиционный привод с редуктором.

Исключение зубчатой передачи также устраняет люфт, который существенно влияет на точность. Решения с прямым приводом могут обеспечить высочайший уровень точности, прецизионности и жесткости на кручение на рынке. Еще одним важным усовершенствованием является возможность обратного привода привода. Они также могут обеспечивать эту производительность на гораздо более высоких скоростях, поскольку из системы также удаляются характеристики снижения скорости коробки передач.

Технология приводов остается неизменной уже более 50 лет. Недостаточная точность движений и громоздкий дизайн сдерживают их потенциал. Отсутствие реинжиниринга системы привода, помимо снижения стоимости и сложности приведения в действие, замедлило распространение роботов на потребительских рынках.