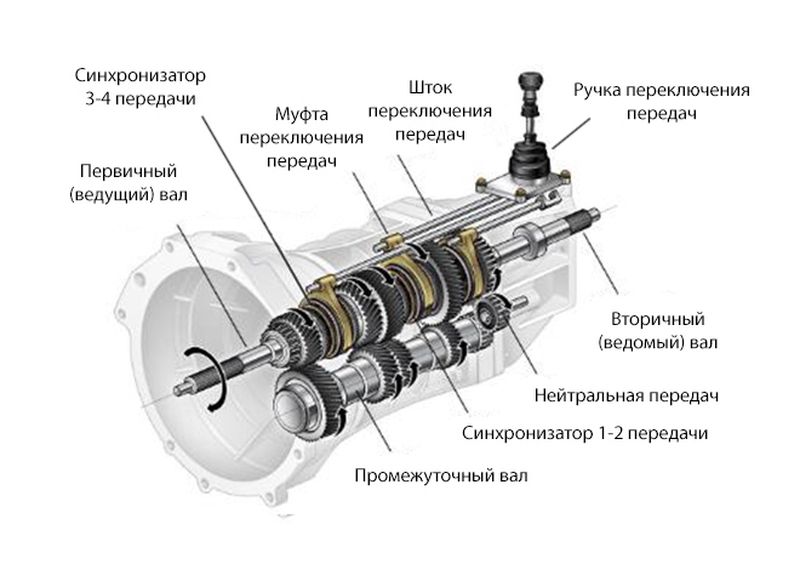

ВАЗ 2110 устройство коробки передач

ВАЗ-2110.

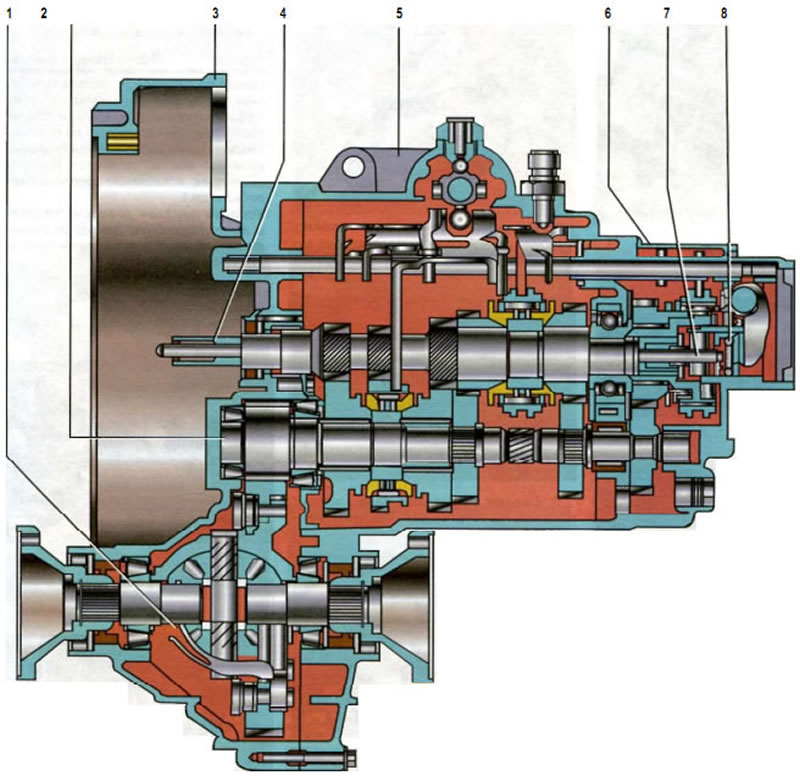

5+. Коробка передач ВАЗ_2110 в разрезе.

Схема переключения коробки передачь ваз 2110.

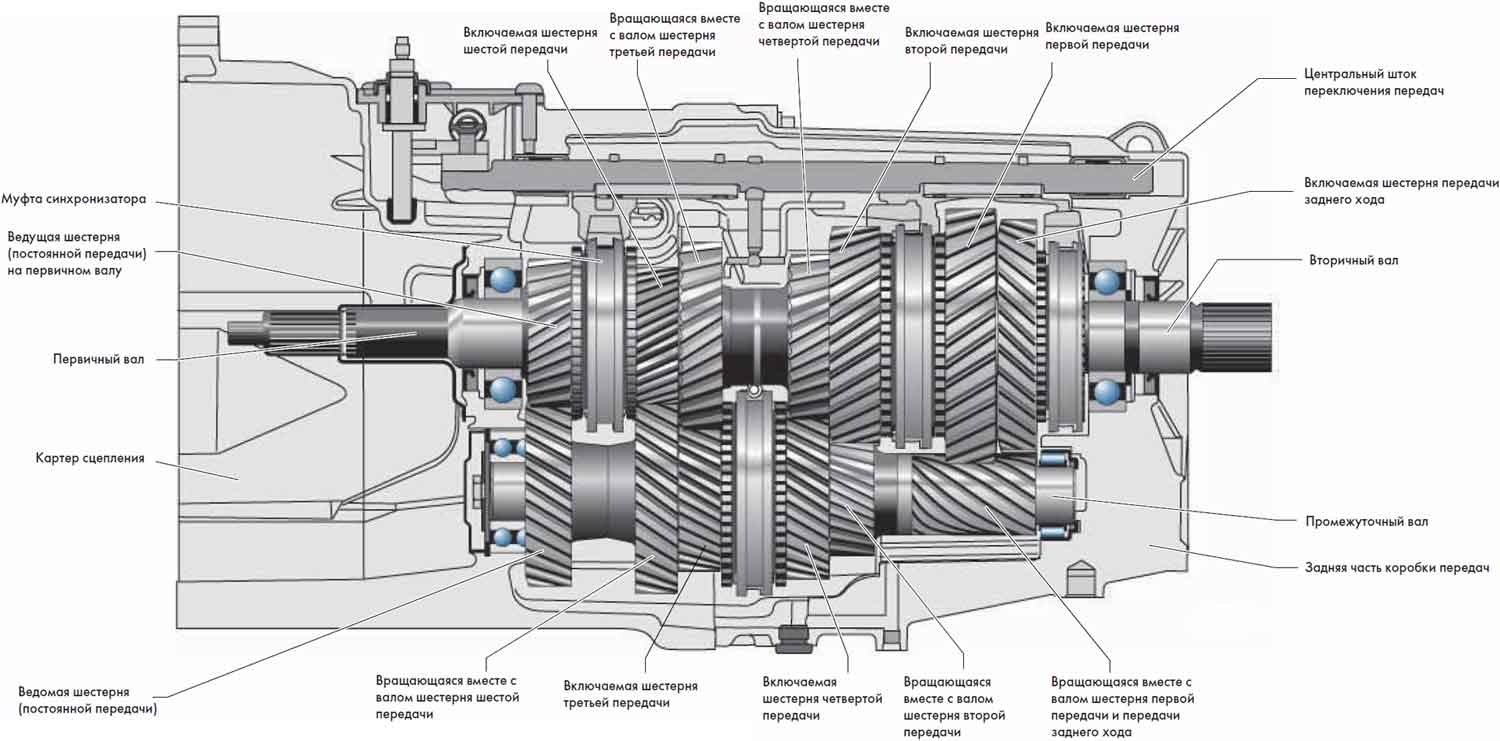

1 — задняя крышка картера коробки передач 2 — ведущая шестерня V.

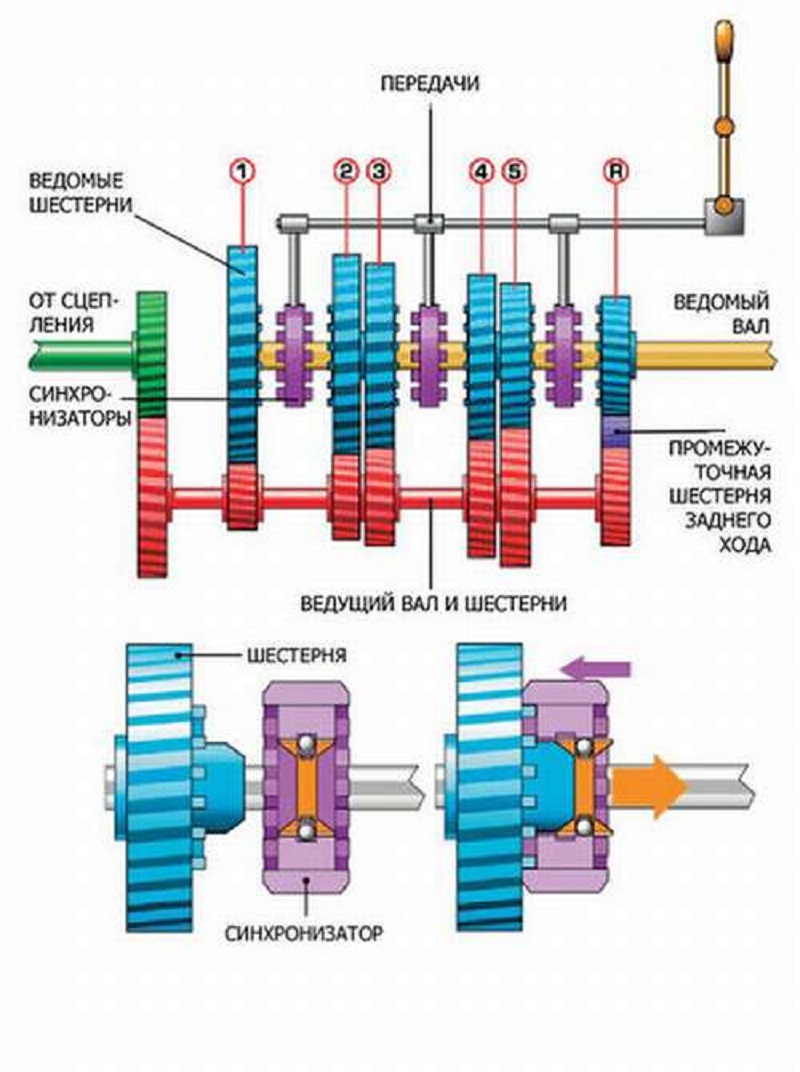

Шестерни коробки передач.

Цветное справочно-информационное издание Пособие по ремонту ВАЗ 2110, 2111 …

Схема сборки коробки передач уаз 469.

Привод управления коробкой передач состоит из рычага 15. действуя снизу авт…

Схема вторичного вала ваз 2108.

Трансмиссия автомобиля состоит из сцепления, коробки передач, карданного ва…

Кпп ваз в разрезе фото.

ведущая главной передачи; 4 — роликовый подшипник вторичного вала; 5 — масл…

Опора кулисы ваз 2110.

Устройство, схема коробки передач автомобилей ВАЗ 2110 ВАЗ 2111 ВАЗ 2.

ваз 2110 схема коробка передач Мир схем.

Чертеж 4-х ступенчатой коробки передач ВАЗ-2109.

(см. устанавливаемого в гнезде картера коробки передач под наружным кольцом…

Куплю коробку передач на Ваз 2108 в идеальном состоянии!

1 — задняя крышка картера коробки передач 2 — ведущая шестерня V передачи 3…

Чертежи на ура — Скачать чертеж Реконструкция коробки передач ВАЗ 2110 Бесп…

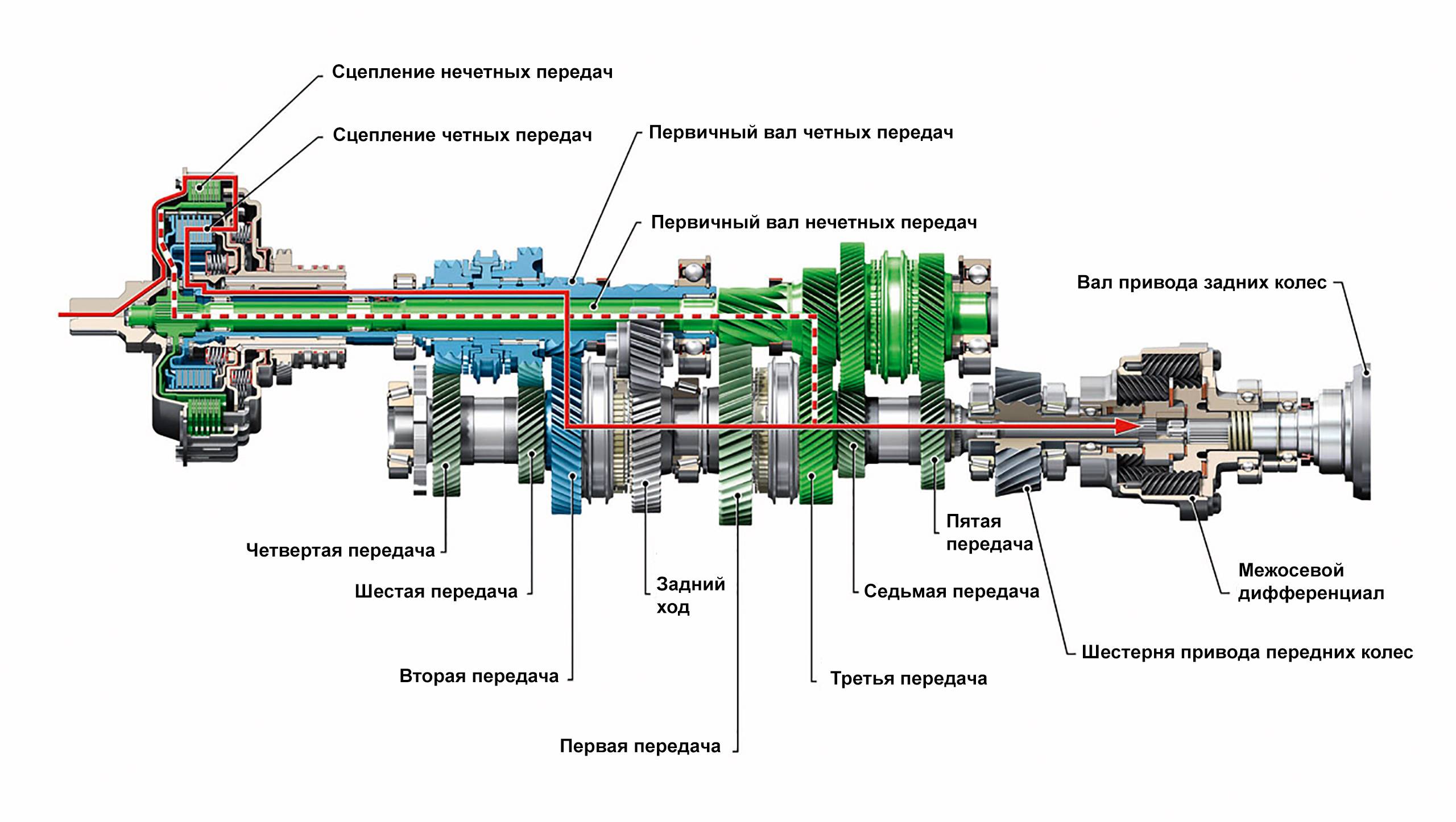

Схема дифференциала ваз 2110.

механизм переключения КПП ВАЗ.

В коробку передач ВАЗ-2110 не 3,3 (согласно Допустимо ли заливать.

Статья Устройство коробки передач мотоциклов Восход и Восход 2… на БАЗАМОТО

По просьбе наших читателей, владельцев мотоциклов «Восход» В. Козловского из Перми, Н. Тутова из Орла и других публикуем статью, рассказывающую об устройстве коробки передач и механизма переключения, некоторых неисправностях и способах их устранения на мотоциклах «Восход» и «Восход-2».

Устройство

Рис. 1. Механизм переключения передач: 1 — ось вилки; 2 — установочный штифт; 3 — ось корпуса собачек; 4 — вилка; 5 — основание механизма; 6 — корпус собачек; 7 — стопорный штифт; 8 — диск; 9 — утолитель собачек; 10 — собачка; 11 — поводок валика; 12 — корпус фиксатора; 13 — пружина; 14 — фиксатор.

Начнем с механизма переключения (рис. 1). Его основание 5 закреплено в левой половине картера посредством болтов и штифтов 2. На центральной оси 3 основания установлены корпус 6 собачек, диск 8 и вилки 4, передвигающие шестерни коробки.

Ход подпружиненных собачек 10 ограничен штифтом 7, проходящим сквозь корпус и вырез в собачке и рас-керненным с обоих концов. Таким же штифтом удерживается пружина собачки в корпусе. В криволинейных пазах диска перемещаются две оси 1, несущие вилки механизма.

При повороте валика переключения передач до упора, расположенного в левой половине картера, поводок 11 валика своей сферической головкой поворачивает корпус 6, а одна из его собачек, входя в окно, поворачивает диск. Одновременно другая собачка вдвигается в корпус утопителем 9, приклепанным к основанию механизма. Диск перемещает оси 1 с вилками 4, которые, входя в кольцевые проточки подвижных шестерен коробки, двигают их вдоль валов. Диск при включении передачи или нейтрали стопорится фиксатором 14, который попадает в прорези на наружной поверхности диска.

Рис. 2. Коробка передач: 1 — неподвижная шестерня третьей передачи; 2 — подвижная шестерня второй передачи; 3 — вторичный вал; 4 — первичный вал; 5 — промежуточный вал; б — шестерня промежуточного вала; 7 — неподвижная шестерня второй передачи; 8 — подвижная шестерня третьей передачи; 9 — шестерня первой передачи.

Коробка перемены передач (рис. 2) состоит из первичного 4, промежуточного 5, вторичного 3 валов и набора шестерен.

Свободно вращающиеся на валах шестерни 1 (третьей передачи) и 7 (второй передачи) предохранены от осевого перемещения стопорными кольцами. Шестерни 2 (второй передачи) и 8 (третьей передачи) связаны с валами посредством шлиц, по которым они передвигаются вилками механизма переключения. Эти шестерни с обеих сторон снабжены кулачками, которые входят при включении передач в окна соседних шестерен и заставляют их вращаться вместе с валами.

Положения шестерен и механизма переключения при работе коробки на разных передачах показаны на рис. 3.

3.

Неисправности и их устранение

После длительной эксплуатации иногда начинают самопроизвольно выключаться передачи (чаще всего третья). Признаками неисправности служат возникающий в коробке треск и рывки при движении мотоцикла. Причина в том, что кулачки шестерен смяты или недостаточно глубоко входят в окна.

Для устранения неисправности надо разъединить половины картера и осмотреть шестерни. Если рабочие грани кулачков смяты на 1,5—2 мм, меняют шестерни или подравнивают их кулачки тонким наждачным кругом так, чтобы новые плоскости составляли угол 5″ с торцом шестерни (имели «поднутрение»). При этом необходимо обеспечить одновременное и без зазора соприкосновение всех кулачков с соседней шестерней.

Рис. 3. Схема положения шестерен коробки и механизма переключения (справа) при включении передач: а — первой; б — второй; в — третьей; г — четвертой.

Затем (и в случае, если шестерни не имели повреждения) нужно отрегулировать зацепление шестерен. Для этого при снятой правой половине картера устанавливают нейтраль в коробке передач и легкими ударами молотка в сторону сцепления допрессовывают до упора первичный и промежуточный валы. Далее, сблизив пальцами шестерни (чтобы исключить люфт в механизме переключения и шестерен на валах), нужно проверить зазоры между кулачками неподвижной шестерни третьей передачи и подвижной шестерни второй передачи (на первичном валу), а также между кулачками неподвижной шестерни второй передачи и подвижной шестерни третьей передачи (на промежуточном валу), как показано на рис. 4. Зазор между кулачками шестерен должен быть в пределах от 0,3 до 0,8 мм. Зазор более 0.8 мм можно уменьшить, осаживая подшипник внутрь картера и смещая таким образом первичный вал с неподвижной шестерней третьей передачи. Для этого предварительно надо снять сцепление и вынуть стопорное кольцо шарикоподшипника первичного вала в левой половине картера.

Для этого при снятой правой половине картера устанавливают нейтраль в коробке передач и легкими ударами молотка в сторону сцепления допрессовывают до упора первичный и промежуточный валы. Далее, сблизив пальцами шестерни (чтобы исключить люфт в механизме переключения и шестерен на валах), нужно проверить зазоры между кулачками неподвижной шестерни третьей передачи и подвижной шестерни второй передачи (на первичном валу), а также между кулачками неподвижной шестерни второй передачи и подвижной шестерни третьей передачи (на промежуточном валу), как показано на рис. 4. Зазор между кулачками шестерен должен быть в пределах от 0,3 до 0,8 мм. Зазор более 0.8 мм можно уменьшить, осаживая подшипник внутрь картера и смещая таким образом первичный вал с неподвижной шестерней третьей передачи. Для этого предварительно надо снять сцепление и вынуть стопорное кольцо шарикоподшипника первичного вала в левой половине картера.

Попутно следует, как показано на Рис. 5, проверить состояние вилок переключения и их люфт на осях. Если он превышает 0,3 мм, под стопорные кольца осей подкладывают регулировочные шайбы. Незначительный износ поверхностей вилок, входящих в проточки шестерен, допускается.

Если он превышает 0,3 мм, под стопорные кольца осей подкладывают регулировочные шайбы. Незначительный износ поверхностей вилок, входящих в проточки шестерен, допускается.

После этого снимают звездочку и крышку сальника основной шестерни с правой половины картера (на мотоциклах «Восход-2» сальник запрессован в картер) и удаляют регулировочные шайбы с обоймы основной шестерни.

Рис. 4. Проверка зазора между кулачками шестерен.

На подшипник первичного вала надо положить нужное количество снятых с обоймы основной шестерни шайб, так чтобы можно было поставить стопорное кольцо в канавку.

Затем легким ударом молотка по правому торцу первичного вала досылают первичный вал, подшипник и регулировочные шайбы до упора в стопорное кольцо. Вслед за этим вынимают основную шестерню из обоймы и удаляют ролики. Делать это следует осторожно, чтобы не растерять их. Потом надевают основную шестерню на хвостовик первичного вала и, включая последовательно третью и четвертую передачи, проверяют величину зацепления кулачков. Если кулачки при сближении шестерен пальцами полностью входят в зацепление, то передача будет работать надежно.

Если кулачки при сближении шестерен пальцами полностью входят в зацепление, то передача будет работать надежно.

Чтобы уменьшить зазор между подвижной шестерней третьей передачи и неподвижной шестерней второй передачи, нужно сиять регулировочные шайбы, установленные между стопорным кольцом и подшипником промежуточного вала в левой половине картера.

Рис. 5. Определение осевого люфта оси вилки переключения.

После сборки картера полагается проверить наличие осевого люфта у основной шестерни, который должен быть в пределах от 0,15 до 0,3 мм. Регулируют его, осаживая ее обойму внутрь картера. Чтобы шестерня в дальнейшем не сместилась (уменьшив тем самым величину зацепления кулачков при включении четвертой передачи), на торец обоймы нужно положить шайбы с таким расчетом, чтобы последняя из них выступала на 0,3 мм за плоскость картера (это компенсирует прокладку сальника). На мотоциклах Восход-2 шайбы устанавливают между торцем обоймы и канавкой под стопорное кольцо.

В заключение допрессовывают правый подшипник промежуточного вала до упора в торец вала и свободное пространство между торцем подшипника и канавкой заполняют регулировочными шайбами.

При сборке сцепления следует учесть величину смещения первичного вала и компенсировать это смещение шайбами, устанавливая их между внутренним кольцом шарикоподшипника первичного вала и торцем ступицы ведомой звездочки. Это нужно для того, чтобы звездочки цепной передачи располагались в одной плоскости.

Другая неисправность коробки — не выключается передача.

Причина в том, что одна из собачек механизма переключения не выходит из гнезда, так как между ними попала грязь или продукты износа деталей. В этом случае достаточно снять корпус с собачками, выбить из корпуса штифт, вынуть собачку и промыть детали.

О. СЕРГЕЕВ,

инженер

г. Ковров

1973N01P20-21

Основы проектирования промышленных редукторов

Связанные ресурсы: gears

Основы проектирования промышленных редукторов

Инструменты проектирования зубчатых передач Меню знаний о данных

Основы проектирования промышленных редукторов

Премиум-членство требуется для этот документ

Открыть: Основы проектирования промышленных редукторов

Зубчатые редукторы используются во всех отраслях промышленности, они снижают скорость и увеличивают крутящий момент. Вы найдете их между первичным двигателем (то есть: электродвигателем, газовым, дизельным или паровым двигателем и т. д.) и приводимым оборудованием: конвейерами, мельницами, бумагоделательными машинами, элеваторами, шнеками, мешалками и т. д.).

Вы найдете их между первичным двигателем (то есть: электродвигателем, газовым, дизельным или паровым двигателем и т. д.) и приводимым оборудованием: конвейерами, мельницами, бумагоделательными машинами, элеваторами, шнеками, мешалками и т. д.).

Промышленная коробка передач определяется как машина для большинства приводов, требующих надежного ресурса и запаса прочности, а скорость делительной линии зубчатых колес ограничена ниже 25 м/с, в отличие от серийно выпускаемых коробок передач, рассчитанных на специфический режим работы и нагруженный до предела, или используемый для очень высоких скоростей и т. д., например. автомобильные, аэрокосмические, морские редукторы.

Компетентному инженеру проектирование редуктора, как и любой другой машины, может показаться довольно простой задачей. Однако, не имея опыта работы в этой области, нельзя ожидать, что конструктор сможет охватить все аспекты конструкции редуктора.

Целью данной брошюры является описание базовой конструкции промышленного редуктора. Она должна помочь студентам, не знакомым с коробками передач, выложить надежную рабочую конструкцию. И он предназначен для того, чтобы читатель использовал свой собственный опыт в выборе формул, значений напряжения и т. д. для компонентов коробки передач.

Она должна помочь студентам, не знакомым с коробками передач, выложить надежную рабочую конструкцию. И он предназначен для того, чтобы читатель использовал свой собственный опыт в выборе формул, значений напряжения и т. д. для компонентов коробки передач.

Оглавление

Глава 1: 6

БАЗОВЫЕ ЗНАНИЯ

1.1 Введение 6

1.2 Базовый размер и выбор 7

1.3 Выбор крутящего момента 8

1.4 Материалы и термообработка 9

1.5 Размер блока 12

1.6 Пример 14

Глава 2: 16

ЗУБЧАТАЯ СЕТЬ

2.2 Комбинации зуб-шаг 16

2.3 Шаг и модуль 16

2.4 Пример 18

2.5 Лицевая сторона – ширина 19

2.6 Деталь шестерни 20

Глава 3: 24

РАСЧЕТ НАГРУЗКИ НА ВАЛУ

3.1 Описание конструкции 25

3.2 Приведенные данные 26

3.3 Передача крутящего момента 26

3.4 Нагрузка на шкив клинового ремня 26

3.5 Нагрузки цилиндрической шестерни 27

3. 6 Свободная схема корпуса быстроходного вала 27

6 Свободная схема корпуса быстроходного вала 27

3.7 Расчеты и диаграммы изгибающего момента (быстроходный вал) 28

3.8 Схема кручения 31

3.9 Критическое сечение быстроходного вала 32

3.10 Нагрузки на подшипники высокоскоростного вала 32

3.11 Минимальный диаметр вала (для быстроходного) 32

3.12 Простой метод расчета (минимального) диаметра вала 33

3.13 Минимальные диаметры концов быстроходных валов 33

3.15 Расчеты и диаграммы изгибающего момента (тихоходный вал) 34

3.16 Крутящий момент, действующий на тихоходный вал 35 3.17 Схема кручения тихоходного вала 35

3.18 Минимальный диаметр вала (для тихоходного) 36

3.19 Оценка минимального диаметра тихоходного вала эмпирическим методом 36

3.20 Минимальные диаметры концов тихоходных валов 37

3.21 Резюме 37

Глава 4 38

ГЛУБОКИЕ ШАРИКОВЫЕ ПОДШИПНИКИ (Базовое описание и основные расчеты)

4. 1 Вид 38

1 Вид 38

4.2 Приложение 38

4.3 Описание шарикоподшипников 39

4.4 Виды конструкций 39

4.5 Теоретическая база 39

4.6 База расчета жизни 40

4.7 Пример № 1 42

4.8 Пример № 2 44

Глава 5 47

ЧИСЛЕННЫЙ ПРИМЕР ВЫБОРА ШАРИКОВОГО ПОДШИПНИКА

Глава 6 53

РАДИАЛЬНЫЕ УПЛОТНЕНИЯ ВАЛА

6.1 Конструкция уплотнений 54

6.2 Тип и назначение материалов 54

6.3 Рекомендации по материалам 55

6.4 Температурные ограничения в зависимости от типа материала 55

6.5 Типы исполнения радиальных уплотнений 56

6.6 Диаметры радиальных уплотнений вала по ISO – 6194 57

6.7 Установка сальника в корпус 58

6.8 Установка сальника на вал 59

6.9 Радиальные уплотнения вала под давлением 59

6.10 Потери на трение 59

Глава 7 60 КЛИНОРЕМЕННЫЕ ПЕРЕДАЧИ (Исходные данные и расчет в соответствии с PN-M-85203: 1967)

7,1 В – мощность ремня 61

7.2 Эквивалентный диаметр малого шкива 61

7. 3 Коэффициент передаточного отношения ki 61

3 Коэффициент передаточного отношения ki 61

7,4 В – длина ремня 62

7.5 Расстояние до оси (рекомендуется) 62

7,6 В – размеры ремня (согласно PN-ISO 4184:2000) 62

7.8 Размеры паза шкива 64

7.9 Диаметры шкивов dp 65

7.10 Рабочая мощность на ремень (мощность, передаваемая одним ремнем) P0 66

7.11 Коэффициент длины ремня KL 67 7.12 Коэффициент контакта ремня Kφ 67

7.13 Сервисные коэффициенты КТ (фактор времени и условий работы) 68

7.14 Пример расчета клиноременной передачи 70

Глава 8 74 ШПОНОЧНОЕ СОЕДИНЕНИЕ (Шпоночный паз и размеры шпонки)

8.1. Эскиз ключевой нагрузки 74 8.2. Распределение напряжения 74

8.3. Расчет долговечности 75

8.4. Спецификация для метрических прямоугольных ключей и шпоночных канавок 76

Глава 9 79

МЕХАНИЗМ – КОНСТРУКЦИЯ КОРПУСА

Кредиты:

Анджей Мачейчик

Збигнев Зденницкий

Кафедра транспортных средств и основ проектирования машин

Связанные:

- Проектирование и анализ двухступенчатого редуктора

- Руководство по проектированию механической коробки передач

- Как спроектировать коробку передач?

- Обзор сцепления и абразивного износа зубчатых колес

- Автомобильная инженерия, том II, дизайн

Служба проектирования и разработки редукторов

Специализированные редукторы используются в различных отраслях промышленности, поскольку они обеспечивают необходимое количество энергии для работы системы. Компания Motor and Gear Engineering, Inc. предоставляет услуги по проектированию и разработке коробок передач. Будь то конструкция редуктора для отдельной системы, подсистемы или всей системы — мы можем выполнить все типы проектов. Огромный отраслевой опыт в сочетании с талантливым пулом ресурсов помогает нам оценить требования к конструкции, технологичность, а также несколько эксплуатационных ожиданий от системы.

Компания Motor and Gear Engineering, Inc. предоставляет услуги по проектированию и разработке коробок передач. Будь то конструкция редуктора для отдельной системы, подсистемы или всей системы — мы можем выполнить все типы проектов. Огромный отраслевой опыт в сочетании с талантливым пулом ресурсов помогает нам оценить требования к конструкции, технологичность, а также несколько эксплуатационных ожиданий от системы.

При проектировании и изготовлении редуктора необходимо учитывать несколько соображений. В Motor & Gear Engineering, Inc. мы объединяем различные факторы для разработки конкретных операций коробки передач. К ним относятся следующие:

- Требования к размерам: Принимая во внимание следующее, наши специалисты правильно определяют ограничения пространства:

- Расстояние между центрами валов или смещение профиля между валами – в зависимости от того, что применимо.

- Наличие места для установки валов

- Физические параметры: Следующие факторы влияют на работу шестерни, поэтому наши специалисты относятся к ним серьезно:

- Желаемая скорость: Это в основном зависит от количества выбранных зубьев.

- Крутящий момент: Относится к вращательному усилию, необходимому редукторному двигателю.

- Скорость и мощность: Диапазон мощности и скорости, необходимый для обеспечения удовлетворительной работы двигателя.

- Направление передачи усилия: В основном влияет на тип зубчатых колес, а также на направление спирали зубьев.

- Желаемая скорость: Это в основном зависит от количества выбранных зубьев.

- Некоторые другие соображения в этой категории включают шаг, угол давления, материал, ширину зуба, величину смещения профиля и применяемые методы термообработки.

- Рекомендации по обращению и использованию: Эти соображения также имеют большое значение наряду с вышеупомянутыми параметрами:

- Желаемая долговечность: Решение о желаемой долговечности принимается после анализа прочности поверхности зубьев, а также изгиба зубчатых колес.

- Шум и вибрация: Наше глубокое понимание шума и вибрации в каждой области применения помогает нам принять решение об использовании концевого зазора или кривизны, выборе зубчатого шлифования или нет, а также о типе метода смазки.