Приводы подвагонных генераторов Для чего нужен привод

Приводы подвагонных генераторов

Приводы подвагонных генераторов

Для чего нужен привод генератора? Электропитание вагона на стоянках осуществляется от блока аккумуляторных батарей, а во время движения — от генератора, приводимого во вращение от колесной пары т. е. привод передает крутящий момент от колесной пары на якорь генератор.

Для чего нужен привод генератора? Электропитание вагона на стоянках осуществляется от блока аккумуляторных батарей, а во время движения — от генератора, приводимого во вращение от колесной пары т. е. привод передает крутящий момент от колесной пары на якорь генератор.

Схема передачи крутящего момента у привода от торца оси

Схема передачи крутящего момента у привода от торца оси

Для чего нужен редуктор? Редуктор увеличивают частоту вращения якоря (ротора) по сравнению с частотой вращения колесной пары, т. е. генератор включится раньше и при меньшей скорости.

Для чего нужен редуктор? Редуктор увеличивают частоту вращения якоря (ротора) по сравнению с частотой вращения колесной пары, т. е. генератор включится раньше и при меньшей скорости.

Как это происходит?

Как это происходит?

Привод от средней части оси. Рабочее напряжение генератора 110 В (вагоны с кондиционером)

Привод от средней части оси. Рабочее напряжение генератора 110 В (вагоны с кондиционером)

Редуктор в движении

Редуктор в движении

Виды приводов от средней части оси. EUK ВБА

Виды приводов от средней части оси. EUK ВБА

За чем должен следить проводник в пути следования. • Шум, биение, вибрация. • Сдвиг редуктора по оси колесной пары. • Течь масла с редуктора. • Нарушение крепления болтов.

За чем должен следить проводник в пути следования. • Шум, биение, вибрация. • Сдвиг редуктора по оси колесной пары. • Течь масла с редуктора. • Нарушение крепления болтов.

Приводы от торца оси. Рабочее напряжение генератора 54 В (вагоны без кондиционера)

Приводы от торца оси. Рабочее напряжение генератора 54 В (вагоны без кондиционера)

Типы приводов от торца оси. ТРК ТК-2

Типы приводов от торца оси. ТРК ТК-2

Натяжное устройство приводов от торца оси.

Натяжное устройство приводов от торца оси.

Редуктор привода ТРК

Редуктор привода ТРК

Задержки пассажирских поездов за 11 месяцев 2012 г по причине демонтажа карданного вала. • • • В соответствии с данными оперативной отчетности за 11 месяцев 2012 г. допущено 30 случаев нарушения графика движения пассажирских поездов(в том числе и по вине заводов): 7 случаев с вагонами Московского филиала; 4 случая с вагонами Северо-Кавказского филиала; 4 случая с вагонами Дальневосточного филиала; по 2 случая с вагонами Юго-Восточного, Приволжского, Куйбышевского, Уральского и Енисейского филиалов; по 1 случаю с вагонами Северо-Западного, Горьковского, Южно-Уральского, Западно. Сибирского филиалов и Центрального вагонного участка.

Задержки пассажирских поездов за 11 месяцев 2012 г по причине демонтажа карданного вала. • • • В соответствии с данными оперативной отчетности за 11 месяцев 2012 г. допущено 30 случаев нарушения графика движения пассажирских поездов(в том числе и по вине заводов): 7 случаев с вагонами Московского филиала; 4 случая с вагонами Северо-Кавказского филиала; 4 случая с вагонами Дальневосточного филиала; по 2 случая с вагонами Юго-Восточного, Приволжского, Куйбышевского, Уральского и Енисейского филиалов; по 1 случаю с вагонами Северо-Западного, Горьковского, Южно-Уральского, Западно. Сибирского филиалов и Центрального вагонного участка.

За год было допущено 30 случаев демонтажа карданного вала, 3 из которых приняты к учету, как события. Неисправность привода генератора (3 события, 15, 8 %): отсутствие болтов крепления опоры момента редуктора – 2 случая; нагрев редуктора из-за разрушения сепаратора и заклинивания роликов подшипника редуктора – 1 случай. Причинами демонтажа карданного вала явились: неисправность муфты – 12 случаев; неисправность карданного вала – 5 случаев; неисправность генератора – 4 случая; ослабление болтов крепления шаровой опоры момента – 3 случая; ослабление болтов крепления карданного вала – 3 случая; неисправность редуктора – 3 случая.

За год было допущено 30 случаев демонтажа карданного вала, 3 из которых приняты к учету, как события. Неисправность привода генератора (3 события, 15, 8 %): отсутствие болтов крепления опоры момента редуктора – 2 случая; нагрев редуктора из-за разрушения сепаратора и заклинивания роликов подшипника редуктора – 1 случай. Причинами демонтажа карданного вала явились: неисправность муфты – 12 случаев; неисправность карданного вала – 5 случаев; неисправность генератора – 4 случая; ослабление болтов крепления шаровой опоры момента – 3 случая; ослабление болтов крепления карданного вала – 3 случая; неисправность редуктора – 3 случая.

• • • Неисправность привода генератора (3 события, 15, 8 %): отсутствие болтов крепления опоры момента редуктора – 2 случая; нагрев редуктора из-за разрушения сепаратора и заклинивания роликов подшипника редуктора – 1 случай. Задержки пассажирских поездов за 11 месяцев 2012 г. В соответствии с данными оперативной отчетности за 11 месяцев 2012 г. допущено 30 случаев нарушения графика движения пассажирских поездов по причине демонтажа карданного вала (в том числе и по вине заводов): 7 случаев с вагонами Московского филиала; 4 случая с вагонами Северо-Кавказского филиала; 4 случая с вагонами Дальневосточного филиала; по 2 случая с вагонами Юго-Восточного, Приволжского, Куйбышевского, Уральского и Енисейского филиалов; по 1 случаю с вагонами Северо-Западного, Горьковского, Южно-Уральского, Западно-Сибирского филиалов и Центрального вагонного участка.

• • • Неисправность привода генератора (3 события, 15, 8 %): отсутствие болтов крепления опоры момента редуктора – 2 случая; нагрев редуктора из-за разрушения сепаратора и заклинивания роликов подшипника редуктора – 1 случай. Задержки пассажирских поездов за 11 месяцев 2012 г. В соответствии с данными оперативной отчетности за 11 месяцев 2012 г. допущено 30 случаев нарушения графика движения пассажирских поездов по причине демонтажа карданного вала (в том числе и по вине заводов): 7 случаев с вагонами Московского филиала; 4 случая с вагонами Северо-Кавказского филиала; 4 случая с вагонами Дальневосточного филиала; по 2 случая с вагонами Юго-Восточного, Приволжского, Куйбышевского, Уральского и Енисейского филиалов; по 1 случаю с вагонами Северо-Западного, Горьковского, Южно-Уральского, Западно-Сибирского филиалов и Центрального вагонного участка.

present5.com

Ремонт приводов генераторов пассажирских вагонов

Техническое обслуживание приводов генераторов

Проверку технического состояния приводов генератора производят на пунктах формирования и оборота пассажирских составов и на ПТО в пути следования. При проверке особое внимание уделяют состоянию ремней, наличию шума, стука при работе привода, отсутствию нагрева шарниров карданных валов и корпусов редукторов в местах установки подшипников, наличию утечек масла из редукторов, прочности деталей крепления и предохранительных устройств.

В случае загрязнений детали привода необходимо очистить от грязи, снега и льда, пользуясь деревянными молотками и скребками.

У приводов генератора ТРК (рис. 9.1) и ТК-2 (рис. 9.2) наиболее слабым узлом является клиноременная передача, которая подвергается при работе действию различных возмущающих факторов.

Для приводов ТРК в первую очередь — это действие реактивного момента, который возникает в работающем редукторе и приводит к уменьшению или увеличению межцентрового расстояния между шкивами, что вызывает либо проскальзывание ремней и их быстрый износ, либо перенапряжение и обрывы. Отрицательно на работу приводов влияет переменность крутящего момента, вибрации шкивов, усиливающих или ослабляющих натяжение ремней. Большое влияние на срок службы ремней оказывает нарушение правил монтажа, непа- раллельность или перекосы осей больше нормы. Часто имеет место нарушение качества изготовления ремней. Очень важно своевременно регулировать натяжение ремней, которое обеспечивается сжатием

Рис. 9.1. Текстропно-редукторно-карданный привод:

1 — ведущий шкив; 2 — ведомый шкив; 3 — приводные ремни; 4 — редуктор; 5 — натяжное устройство; б — карданный вал; 7 — генератор; 8— предохранительные устройства

пружин натяжного устройства до высоты 100±5 мм для привода ТРК и 110±5 мм для привода ТК-2.

В эксплуатации замене подлежат ремни с надрывами, расслоением и разлохмачиванием. Разрешается кратковременно эксплуатировать приводы ТК-2 и ТРК соответственно на четырех и трех ремнях. При этом следует уменьшить натяжение ремней увеличением высоты пружины натяжного устройства на 5-10 мм и снизить нагрузку на генератор до 40-50% от номинальной. Заменяют ремни

Рис. 9.2. Текстропно-карданный привод:

1 — вал подвески; 2 — предохранительный болт; 3 — узел ведомого шкива; 4 — генератор; 5 — натяжное устройство; 6 — предохранительные скобы генератора; 7 — ведомый шкив; 8 — ремни приводные; 9 — ведущий шкив

комплектно, предварительно подобрав их по длине, на приспособлении по схеме в соответствии с рисунком 9.3, а. Диаметр измерительного шкива Д для привода ТК-2 равен 127,3 мм. Усилие Р на подвижном шкиве равно ЗООН (ЗОКГС). Расчетную длину L ремня при измерении на двух шкивах определяют по формуле:L=2A +ПД,

В эксплуатации допускается разница ремней по длине в одной группе не более 10 мм.

Рис. 9.3. Ремонт клиноременной передачи:

а — схема определения длины ремня; б — схема определения износа канавки и ремня

Устанавливать в одном комплекте новые и старые ремни не разрешается. Взаимный износ ремней и канавок шкивов определяют по схеме в соответствии с рисунком 9.3, б. При этом необходимо измерить размер У при нормальном натяжении передачи. Зная высоту ремня h и глубину канавки Я, можно вычислить зазор X между дном канавки и ремнем, который должен быть не менее 2 мм.

Шкивы проверяют осмотром и обстукиванием. На шкивах не допускаются трещины, отколы и ослабление крепления. При осмотре карданного вала шарниры ощупывают с целью определения степени нагрева и прочности соединений. Температура шарниров карданных валов, редукторов и муфт должна быть одинаковой в сравнении с температурой нормально работающих букс. Узлы с повышенным нагревом подлежат разборке и ремонту.

У карданных валов не допускаются вмятины, погнутости, пробоины трубы и другие механические повреждения.

У редукторов всех типов выявляют недостаток или загрязнение масла. Не допускаются посторонние шумы при работе редуктора, изломы зубьев шестерён, разрушение подшипников и зазоры в посадке шестерён и подшипников на валах.

Ослабление или повреждение предохранительных устройств или болтовых соединений не допускается. Если в пути следования обнаружат заклинивание редуктора или ослабление узла крепления ведущего шкива с зубчатой фиксацией, то на перегоне необходимо снять ремни и на ближайшем ПТО или в пункте формирования заменить редуктор или произвести перемонтаж узла крепления ведущего шкива с зубчатой фиксацией.

Болты и шпильки при ослаблении необходимо устанавливать с применением пластмассы или эпоксидного клея. Новые болты и шпильки изготавливают из стали 40Х.

Плоскоремённый привод должен иметь длину ремня, обеспечивающую отклонение генератора от вертикального положения на угол 8-15° в сторону ведущего шкива.

Ремень не должен иметь надрывов и расслоений, в деталях сшивки не допускаются повреждения. Смещение ведущего шкива выявляют по взаимному расположению ремня и шкивов, которое в исправном состоянии должно быть симметричным.

У привода генератора от средней части оси (рис. 9.4) недопустим сдвиг редуктора, который определяют по разрыву контрольных полосок, нанесённых с обеих сторон фланцев редуктора и вдоль оси колёсной пары, а также по выдавливанию резиновых вкладышей ведущего фланца.

Рис. 9.4. Привод от средней части оси:

1 — опорная скоба; 2 — кронштейн; 3, 7 — корпуса момента опоры; 4— стержень опоры; 5 — редуктор; 6— карданный вал; 7-— муфта сцепления

У фрикционных и эластичных муфт не допускаются разрушения и ослабление болтов крепления. В случае повреждений муфт приводов от средней части оси карданный вал демонтируют и на пункте формирования заменяют муфту.

При обнаружении сдвига редуктора вдоль оси на перегоне или промежуточной станции необходимо снять карданный вал, со скоростью не более 30 км/ч следовать до ближайшего ПТО или пункта формирования и заменить колесную пару. При обнаружении заклинивания подшипников полого вала в пути следования необходимо демонтировать карданный вал, опору момента с опорным и аварийным плечами, снять ведомый вал и следовать со скоростью не более 30 км/ч до ближайшего ПТО или пункта формирования. Редуктор при этом свободно вращается на оси.

При разрушении подшипников ведомого вала или излома шестерён, их заклинивании на перегоне или промежуточной станции следует отвернуть девять болтов ведомого вала М12х60 и три болта М12х40. Вместо трех болтов М12х40 ввернуть три отжимных болта М12х80 и вывести шестерни из зацепления. В таком положении ведомый вал необходимо зафиксировать тремя болтами Ml2x80 и следовать до ближайшего ПТО или пункта формирования, где необходимо заменить колёсную пару. Разрушение опоры момента определяют по наличию стуков и толчков при работе привода. При обнаружении такого дефекта необходимо снять карданный вал, принять меры к закреплению опоры, а в пункте формирования выполнить ремонт.

Приводы от торца оси колёсной пары не должны иметь ослабления шпилек крепления редуктора или промежуточной части. У приводного вала не должно быть обрывов и трещин в резиновых вкладышах шарниров, вмятин на корпусах шарниров и трубе. При обнаружении неисправностей приводного вала в пути следования его следует демонтировать и на пункте формирования или оборота произвести ремонт. Заклинивание редуктора можно выявить по обрыву резиновой предохранительной муфты, наличию посторонних шумов, нагреву редуктора.

Генератор при заклинивании редуктора не вырабатывает электроэнергию. При обнаружении заклинивания редуктора в пути следования его следует демонтировать, установить буксовую крышку, а на ближайшем ПТО произвести промежуточную ревизию буксового узла.

При контроле состояния приводов генератора на пунктах оборота л формирования пассажирских составов не допускается ставить в тоезда вагоны, приводы которых имеют:

■угловое перемещение карданного вала, измеренное на дуге диаметром 100 мм, которое у ступицы шарнира у привода от средней части оси достигает более 3 мм, а у приводов от торца оси — более 2,5 мм при измерении на дуге диаметром 120 мм у ступицы шарнира;

следы редукторного масла на диске колёсной пары или утечки масла через лабиринтное уплотнение;

недостаток или отсутствие смазки в игольчатых подшипниках или шлицевых соединениях карданных валов, которые можно выявить по наличию ржавчины;

некомплектность клиновых ремней.

Через шесть месяцев эксплуатации все приводы генератора подвергают техн и чес кой ревизии.

Техническая ревизия приводов производится также при неясности клейм предыдущей ревизии, при обнаружении в смазке редуктора посторонних примесей, при необходимости производства колёсным парам полного освидетельствования или после обточки колёсной пары с редукторным приводом от средней части оси.

Техническая ревизия выполняется в пунктах формирования составов и в отделениях по ремонту редукторно-карданных приводов вагонного, депо. Перед производством ревизии все узлы привода очищают от грязи и льда и протирают ветошью, смоченной в керосине или дизельном топливе. Ревизия приводов от средней части оси выполняется с выкаткой колёсной пары, а у приводов с клиноремённой передачей — без выкатки колёсных пар, если не требуется демонтаж ведущего шкива с зубчатой фиксацией. Редуктор привода от торца оси должен быть снят с вагона и разобран в ремонтном отделении. У редукторов всех типов проверяют состояние и износы шестерён, допуски на зазоры и биение в соответствии с техническими требованиями. Все выявленные неисправности в деталях приводов должны быть устранены. После выполнения работ по технической ревизии восстанавливают контрольные полосы и на корпусе хвостовика редукторно-карданных приводов наносят белилами надпись с указанием даты и места выполненных работ.

Ремонт текстропно-карданных приводов (ТК-2) и текстропно-редукторно- карданных приводов (ТРК)

При плановых ремонтах вагонов приводы ТК-2 и ТРК должны быть демонтированы с вагона, их узлы разобраны, осмотрены и отремонтированы.

Демонтаж приводов начинают разборкой натяжного устройства 5 (см. рис. 9.1 и 9.2). Для этого необходимо отвернуть контргайку и рычажную гайку, снять последовательно шайбу, пружины, втулку и опору пружины, а затем отсоединить болт от корпуса редуктора в приводе ТРК. Для снятия ремней редуктор с ведомым шкивом (или узел ведомого шкива ТК-2) отклонить в сторону колёсной пары и вручную удалить ремни из канавок шкивов. Затем снимают предохранительные скобы карданного вала и предохранительный болт 2 (см. рис. 9.2) узла ведомого шкива или редуктора привода ТРК. Далее снимают карданный вал, разбирают его шарниры.

Для снятия редуктора или узла ведомого шкива необходимо вывесить их для разгрузки валика подвески и выбить валик легкими ударами молотка через латунную оправку или выпрессовать, используя съемник. При этом следует сохранить регулировочные шайбы подвески. Для демонтажа ведомого шкива к его ступице крепят съемник, винт которого упирается в торец вала. Наносить удары по боковым граням канавок и закреплять на них съемные устройства не допускается.

Вал узла ведомого шкива выпрессовывают из корпуса ударами молотка через латунную оправку после предварительного снятия подшипниковых крышек и пружинных колец.

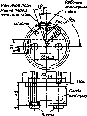

Разборку редуктора (рис. 9.5) начинают со слива масла через нижнюю пробку, затем снимают смотровую крышку, сапун, масло- указатель, подшипниковые крышки и разбирают торцовое крепление подшипников. Валы редукторов выпрессовывают ударами молотка через латунную оправку по торцу вала или лёгким прессом.

Рис. 9.5. Редуктор привода ТРК:

Для разборки узла ведущего шкива (рис. 9.6) необходимо отвернуть болты 2 крепления крышки 4 и снять крышку. Шкив снимают вывёртыванием двух диаметрально расположенных болтов крепления буксовой крышки 5. Для защиты шкива от деформации между болтами и шкивом установить прокладку толщиной 10-12 мм. Далее надо отвернуть болты и снять крышку. Затем следует отогнуть стопорную пластину 13 и вывернуть два болта 10. Для удаления зубчатого сегмента 11 следует ввернуть болты 10 в его резьбовые отверстия до упора и выпрессовать первый сегмент. Второй сегмент снимется свободно. Далее необходимо снять крестовину 9 и клиновые планки 8. Гайка б снимается с использованием рычажного или инерционного ключа. Отворачивать и заворачивать гайку ударами молотка или зубилом по ее граням не разрешается.Износ ремней и канавок шкивов определяют до разборки по схеме, изображённой на рис. 9.3, б. После снятия ремней внимательно проверяют состояние их рабочих поверхностей, которые не должны иметь трещин, складок, тканевых заусенцев и срывов резины. Если выбраковывают хотя бы один ремень, весь комплект следует заменить.

1,4,10,11 — подшипники; 2 — валик подвески; 3 — втулка; 5 — вал ведомый; б — фланец; 7 — шестерня ведущая; 8 — вал ведущий; 9 — крышки подшипников; 12 — шкив ведомый; 13 — корпус редуктора

Ставить в один комплект ремни бывшие в употреблении и новые не допускается. Разница по длине ремней в одном комплекте — не более 2 мм. Шкивы с износами канавок протачивают на токарном станке, если оставшаяся толщина обода не

Рис. 9.6. Ведущий шкив ТРКП: а — общий вид; б — детали крепления ведущего шкива

менее 6 мм (рис. 9.7). После разборки детали крепления узла ведущего шкива осмотреть и выявить на рабочих поверхностях гаек, крестовин, зубчатых сегментов и клиновых планок наличие забоин и задиров, которые следует запилить. Гайки и сегменты с трещинами, отколами, вмятинами глубиной более 1,5 мм подлежат замене. Высота резьбовой части гайки должна быть не менее 33 мм. Состояние резьбы гайки проверяют на вытяжку. Для этого пластилином снимают слепок участка резьбы и замеряют профиль резьбовым щупом. При несимметричном расположении резьбового щупа по отношению к профилю слепка гайку следует заменить.

Валы редукторов и вал узла ведомого шкива привода ТК-2 подвергают магнитопорошковому контролю. Трещины в деталях не допускаются. В подшипниках замеряют радиальные и осевые зазоры, которые не должны превышать соответственно 0,05 и 0,065 мм.

У валов проверяют износ в месте установки уплотнений. Износ по диаметру вала не должен превышать 0,5 мм, а поверхность должна иметь чистоту полирования. Если одновременно разбирают несколько редукторов, не допускается обезличивать зубчатые пары, они должны быть установлены в свой корпус. Тщательно проверяется износ и

состояние рабочих поверхностей зубчатых колёс. Если на поверхности зубьев обнаружены трещины, выкрашивание металла более 20% рабочей поверхности, шестерни заменяют комплектно. Штангензубомером ШЗ18 определяют износ поверхности зуба, который не должен превышать 20% его первоначальной толщины.

клиновой канавки шкива:

1 — изношенная рабочая поверхность шкива; 2 — снимаемый слой металла

Призматические шпонки должны входить в пазы валов и колёс плотно. Размеры отверстий под подшипники в корпусе редуктора и узла ведомого шкива должны соответствовать чертёжным. Разбивка и развальцовка отверстий не разрешается. При повреждении в корпусе редуктора резьбовых отверстий для болтов подшипниковых крышек допускается один раз рассверлить и нарезать резьбу до ближайшего большего стандартного размера.Износ валика в подвеске редуктора и узла ведомого шкива допускается не более 0,6 мм. При большем износе или при обрыве резьбы валика разрешается наплавка повреждённых мест с предварительным подогревом валика до температуры 250-300°С.

Износ втулок подвески по диаметру допускается не более 0,3 мм.

При ремонте карданного вала особое внимание следует обратить на состояние подшипников и крестовин. Иголки подшипников должны свободно проворачиваться в наружной обойме и не иметь выкрашивания металла.

Цапфы крестовин должны иметь гладкие поверхности без следов наминов иголками. Отремонтированный карданный вал подвергают динамической балансировке на специальном стенде. Допускаемый дисбаланс — не более 0,5 Н-см.

Сборка, регулировка и испытание приводов ТРК и ТК-2

Монтаж узла ведущего шкива (рис. 9.6) приводов ТРК и ТК-2 начинают с установки гайки 6, резьбовую часть которой покрывают смазкой ЛЗ-ЦНИИ.

Гайку следует навернуть с предварительным натягом 100-150 н-м без применения ударных нагрузок. Проверка положения гайки и её

окончательная затяжка производятся с применением специального шаблона (рис. 9.8), укрепленного на торце оси. После предварительной затяжки ось симметрии одного из зубьев гайки должна располагаться на шаблоне между рисками 13-19°. Если положение гайки не соответствует этому требованию, то регулировку производят подбором упорного кольца подшипника или заменой гайки. Применение регулировочных прокладок не допускается, так как это приводит к ослаблению узла крепления шкива. Окончательно затягивают гайку рычажным или инерционным ключом так, чтобы ось симметрии зуба располагалась напротив нулевой риски, что соответствует усилию затяжки 4-6 кН-м.

При переходе оси симметрии контрольного зуба нулевой риски монтаж производится заново. Далее следует смазать и установить клиновые планки 8 прямым углом в паз оси, крестовину 9 и зубчатые сегменты 11. Наклонные грани сегментов должны прилегать к крестовине. Детали закрепить болтами 10 с тарельчатыми пружинами 12 и стопорной пластиной 13. Болты следует затягивать поочерёдно усилием 50-60 н.м до полного сжатия тарельчатых пружин. При этом ударами молотка через медную прокладку дважды поджимают крестовину, а затем зубчатые секторы. Для закрепления болтов края пластины отгибают на грани болтов. Далее в буксу закладывают смазку ЛЗ-ЦНИИ, устанавливают крепительную крышку 5,

Рис. 9.8. Положение специального шаблона при установке гайки ведущего шкива

ставят шпонку 7, шкив 1 и закрепляют его крышкой 4 с болтами 2 и шайбами 3.Плотную посадку шкива обеспечивают ударами молотка через медную прокладку по торцу шкива и окончательно затягивают болты. Зазор между торцом гайки и торцом шкива, а также зазор между торцом лабиринта и торцом шкива должен быть не менее 2 мм. Для проверки качества сборки корпус буксы необходимо провернуть на оси и убедиться в отсутствии заеданий в лабиринтном уплотнении.

Монтаж узла ведомого шкива начинают с напрессовки на вал шарикового подшипника и внутреннего кольца роликового подшипника.

Их необходимо застопорить пружинными кольцами, а затем в корпус запрессовать наружное кольцо цилиндрического подшипника и вал с шариковым подшипником. Подшипники смазать смазкой ЖРО в количестве 0,55 кг и установить крышки с войлочными уплотнениями, закрепив их болтами с пружинными шайбами. Войлочные кольца перед установкой пропитывают в течение 20 мин разогретым до 80°С составом из 85% солидола Ж и 15% графита. На конусные поверхности вала устанавливают ведомый шкив и фланец, закрепив их гайками и шплинтами.

Сборку редуктора (см. рис. 9.5) привода ТРК начинают с запрессовки в его корпус наружного кольца роликового подшипника 11, а на ведущий вал 8 — внутреннего кольца. При запрессовке колец следует применять втулочные оправки для защиты посадочных поверхностей от задиров. Далее в корпус редуктора через смотровое окошко вводят ведущую шестерню 7 и напрессовывают её на вал, предварительно надев маслоотбойное кольцо и дистанционную втулку. Затем на вал и в корпус запрессовывают шариковый подшипник 10 и закрепляют его плоской шайбой и болтами. После установки подшипниковых крышек в корпус редуктора вводят шестерню-вал 5 и собирают его подшипниковые узлы. При сборке редуктора все свободные полости и поверхности смазывают консистентной смазкой.

Далее на корпус редуктора ставят сапун, крышку смотрового окна с резиновой прокладкой, сливную пробку и напрессовывают на конусные поверхности валов ведомый шкив 12 и фланец 6. В завершение редуктор заправляют маслом круглогодичным типа ТС-Ю-ОТП в количестве 1,8 л до уровня, который определяют щупом по рискам в вертикальном положении редуктора. Не следует допускать избыток масла, что приводит к его утечкам через уплотнения крышек и сапун.

Шарнир подвески узла ведомого шкива смазывают шприцеванием солидолом Ж до появления смазки между регулировочными шайбами.

На срок службы клиновых ремней в большой степени влияет правильное взаимное расположение шкивов. Отклонение от одноплоскостного расположения шкивов и взаимное смещение их торцов не должно превышать 5 мм.

Регулировку производят постановкой шайб между кронштейном рамы тележки и втулкой, приваренной к корпусу редуктора или корпусу узла ведомого шкива. Осевое перемещение узла ведомого шкива в кронштейне подвески и редуктора ТРКП в шарнире подвески не должно превышать 1 мм.

При сборке шарниров карданного вала на крестовину одевают уплотнения и вводят её в кардан и фланец, а затем попарно запрессовывают игольчатые подшипники и крепят их крышками. Затем карданный вал собирают по шлицевому соединению. В процессе сборки в игольчатые подшипники крестовин закладывают смазку № 158, а в шлицевое соединение — солидол Ж.

Собранный карданный вал устанавливают между генератором и редуктором или узлом ведомого шкива, крепят болтами с корончатыми гайками и шплинтуют. Под гайки следует устанавливать пружинные шайбы. Зазоры между фланцами соединяемых узлов не допустимы.

На редуктор, узел ведомого шкива и карданный вал должны быть установлены предохранительные устройства.

Клиновые ремни устанавливают в последнюю очередь, вручную, без применения каких-либо приспособлений.

Регулировку натяжения выполняют поджатием пружины натяжного устройства до рабочей высоты 110+2 мм у привода ТК-2 и до 100±5 — у привода ТРКП.

Редукторы до постановки на вагон испытывают на стенде в течение 5 мин в каждую сторону на холостом ходу и по 20 мин под нагрузкой 8,5 кВт при частоте вращения ведущего вала 1380 мин’1. Исправное состояние определяют по отсутствию посторонних шумов и течи масла. Допустимый нагрев корпуса редуктора—не более 70°С.

Ремонт редукторно-карданных приводов от средней части оси типа ВБА-32/2, EUK-160-1M

Полную разборку редуктора со снятием его деталей со средней части оси производят при необходимости ремонта колёсной пары со сменой элементов или при обнаружении в деталях неисправностей, требующих их замены. Для определения неисправностей в деталях редуктора перед разборкой колесную пару ставят на стенд, из редуктора сливают масло и промывают дизельным топливом или керосином с добавкой 5-7% масла Далее детали редуктора осматривают и проверяют основные параметры.

Щупом измеряют зазор между разъемными частями корпусов для резиновых колец и нажимными кольцами. Резиновые кольца необходимо заменять, если зазор составляет 0,2 мм и менее.

Необходимо проверить биение корпуса редуктора относительно оси колесной пары специальными индикаторными приспособления

ми. У редукторов ВБА-32/2 и EUK-160-1M допускается биение по фланцам корпуса редуктора до 0,15 мм, а по фланцу блока малой шестерни — не более 0,1 мм. При проверке колесную пару следует прокручивать и на слух определять неисправности подшипников. Если подшипники имеют значительные износы, изломы, трещины и раковины на дорожках качения, то проворот оси будет затруднен, стрелка индикатора имеет скачкообразные подергивания, из подшипника слышно пересыпание роликов. Суммарный осевой зазор в подшипниках полого вала, проверяемый индикатором, должен быть для редукторов ВБА-32/2 в пределах 0,3-0,5 мм, а для редукторов EUK-160-1M — 0,18-0,25 мм.

Увеличение зазора больше нормы происходит из-за неправильной сборки редуктора или недопустимых износов подшипников.

Для контроля зазора в зацеплении шестерен (рис. 9.9) у редуктора снимают крышку, устанавливают основание 1 штатива 4 на корпус редуктора 5, крепят его болтом и устанавливают индикатор 3 по оси малой шестерни на середине зуба. Ось колесной пары закрепляют неподвижно, а вал малой шестерни поворачивают за фланец 2 в обе стороны до лёгкого соударения зубьев. Стрелка индикатора указывает зазор, который должен быть у редуктора ВБА-32/2 в пределах 0,12-0,19 мм, а у редукторов EUK-160-1M — 0,2-0,3 мм.

Результаты проверок заносят в журнал и определяют объем разбо- рочных работ.

Рис. 9.9. Измерение зазоров в сцеплении шестерен приводов от средней части оси

При разборке на сопрягаемые детали наносят керном риски или отметки, по которым при последующей сборке определяют их первоначальное положение.При плановых видах ремонта вагонов следует производить демонтаж блока малой шестерни. Для этого следует открутить болты его крепления и в резьбовые отверстия монтажного стакана ввинтить три демонтажных болта, с помощью которых блок малой шестерни выжимают из корпуса. После удаления болта, крепящего упорную

шайбу на торце хвостовика шестерни, выполняют разборку блока малой шестерни на прессе в соответствии с рис. 9.10.

Наиболее ответственные детали приводов от средней части оси при периодических видах ремонта подлежат неразрушающему магнитопорошковому контролю.

К ним относятся: вал опоры момента, вал малой шестерни, полый вал, карданный вал. Трещины в деталях не допускаются и ремонту не подлежат.

При замене резиновых колец их поверхности перед установкой на ось обезжиривают промыванием в водном растворе 1 %-ного хозяйственного мыла при температуре 30-40°С с последующим ополаскиванием тёплой, чистой водой и просушиванием. Поверхности оси колесной пары также должны быть очищены от грязи и масла. На поверхностях резиновых деталей не должно быть трещин и надрывов.

Полые валы подлежат замене при наличии трещин, отколов или износа более 4 мм.

Рис. 9.10. Демонтаж блока малой шестерни привода ВБА-32/2:

а — положение блока малой шестерни при выпрессовке вала; б — положение блока малой шестерни при выпрессовке подшипников

Хвостовик малой шестерни проверяют на биение, которое не должно превышать более 0,04 мм. Изношенные посадочные места под подшипники у валов допускается восстанавливать хромированием металлизацией.Шлицевой фланец устанавливается на шлицевой конец вала с натягом до 0,001 мм. Разработка шлицевых канавок допускается не более 0,01 мм от чертежного размера.

Подшипники промывают в бензине с добавлением 4-6% масла, осматривают и проверяют на легкость вращения.

Подшипники выбраковывают при обнаружении раковин, трещин, темных пятен и задиров на поверхностях качения. Наличие пятен синего цвета свидетельствует о работе подшипников с чрезмерным нагревом, который имеет место из-за неправильной регулировки зазоров при монтаже или из- за недостатка масла. У исправных подшипников следует замерить радиальный зазор. При установке на вал новых подшипников следует измерить также диаметр колец для обеспечения их плотной посадки.

Ведущая и ведомые шестерни выбраковывают по требованиям, указанным при ремонте редуктора ТРКП.

В лабиринтных крышках, соединительных фланцах, монтажных стаканах, маслоотбойных кольцах, корпусах редукторов могут быть забоины и заусенцы, которые следует зачистить надфилем и шлифовальной шкуркой № 6 с добавлением масла. Канавки и отверстия для подвода масла в монтажных стаканах и других деталях прочищают и продувают сжатым воздухом.

В корпусах редукторов допускается ремонтировать изношенные резьбовые отверстия сваркой с последующей нарезкой. Особое внимание следует уделить контролю диаметров и отсутствию недопустимой овальности в посадочных отверстиях редукторов, приводных колец, а также в посадочных местах под подшипники, шестерни, приводные кольца на валах шестерен и полых валах.

Все резиновые прокладки кольца при капитальном ремонте ставят новыми, а при деповском ремонте и их можно повторно использовать, если в них нет трещин, вырывов, вмятин от деталей.

Войлочные уплотнительные кольца карданных валов при плановых ремонтах следует заменить новыми. Пресс-масленки и каналы для подвода смазки в крестовинах промывают в бензине и продувают сжатым воздухом. Игольчатые подшипники с повреждениями подлежат замене. Заменяют также крестовины с износами более нормы шипов по диаметру и длине. Крестовины устанавливают в комплекте с подшипниками. Изношенные отверстия под подшипники у вилок можно ремонтировать проточкой на токарном станке до ближайшего большего градационного размера, постановкой ремонтной втулки или металлизацией посадочных поверхностей. На трубе вала могут быть вмятины и протертости от предохранительных скоб не более 0,2 мм.

Изношенное шлицевое соединение вала допускается восстановить наплавкой и механической обработкой до ремонтных размеров, а втулки — на протяжном станке. В этом случае на втулке и торце вала наносят клейма Р1 или Р2 (1 -й или 2-й ремонтные размеры).

Отремонтированные сваркой карданные валы подвергают динамической балансировке. Дисбаланс устраняют приваркой пластин.

При ремонте муфт сцепления необходимо проверить износ фрикционных накладок, который считается допустимым, если расстояние от поверхности фрикционной накладки до головки заклёпок не менее 0,5 мм. Если на поверхности накладок есть риски более 0,3 мм глубиной, их необходимо проточить. Изношенные накладки заменяют новыми, изготовленными из асбестовой ленты. Крепят накладки латунными заклёпками или клеем ВС-ЮТ, предварительно обезжирив поверхность диска ацетоном. Детали муфт с изломами и трещинами заменяют, а риски и коррозия устраняется шлифовальной шкуркой. Под просевшие пружины можно ставить регулировочные прокладки, обеспечивающие их необходимое нажатие.

Наибольшее отклонение по массе грузиков одного комплекта не более 3%. Собранная муфта подвергается балансировке высверливанием металла с торца бурта муфты.

Монтаж привода на оси выполняют до напрессовки колес. Детали, устанавливаемые с натягом, должны нагреваться в ванне с трансформаторным маслом. В процессе сборки привода выполняют необходимые контрольные и регулировочные работы с использованием индикаторных приспособлений и разнообразной технологической оснастки.

После сборки узла блока малой шестерни осевой зазор подшипников контролируют индикатором 1 (рис. 9.11), который должен быть в пределах 0,07-0,09 мм. Во время выполнения проверки наружные кольца подшипников прижимаются к монтажному стакану 2 тремя зажимами 3. Регулировку необходимого зазора выполняют гайкой и контргайкой, которые стопорятся загибанием шайбы на их грани.

Надежная работа зубчатого зацепления зависит от точности его сборки. Правильность зацепления определяют замером зазора в зацеплении, который регулируется прокладками под боковые крышки, а также по расположению пятна контакта на поверхности зуба шестерён (рис. 9.12). При выполнении этой проверки на зубья малой шестерни наносят белила и проворачивают на полный оборот большую шестерню. При правильном зацеплении контактные пятна располагаются на середине боковых граней зубьев шестерён и должны быть не менее 45% высоты зуба и не менее 65% его длины. При смещении пятен регу-

лировку производят перемещением шестерён по направлению стрелок в соответствии с рис. 9.12.

Рис. 9.11. Контроль осевого зазора подшипников блокамалой шестерни редуктора EUK-160-1M

Следует проверить осевые зазоры подшипников полого вала, биение корпуса редуктора относительно оси колёсной пары и биение фланца ведомой шестерни. Редукторы, отвечающие требованиям, заполняют маслом ТС- 10 ОТП и испытывают на стенде, вращая по 90 мин в каждую сторону, из них 30 мин — без нагрузки и 60 мин под нагрузкой 40 кВт и частоте вращения до 900 мин»1.Ш

После испытания редукторы снаружи окрашивают эмалью ПФ-115, а на оси наносят белилами полосу шириной 30-40 мм в месте её прилегания к редуктору.

Рис. 9.12. Проверка зубчатого зацепления шестерен:

а— неудовлетворительные отпечатки;б— удовлетворительные отпечатки соответственно верхние без нагрузки, нижние — под нагрузкой

10

studfile.net

Назначение и типы приводов подвагонных генераторов Приводы

Назначение и типы приводов подвагонных генераторов Приводы генераторов служат для передачи крутящего момента от колесной пары на генератор. По конструкции приводы делят на два типа: 7 ременные и редукторно карданные 1 колесная пара 8 карданный вал 2 ведущий шкив 9 предохранительные скобы 3 ремни 10 шестерни 4 ведомый шкив 11 опора против скручивания 5 натяжное устройство 12 муфта 6 генератор 13 приводной вал

Назначение и типы приводов подвагонных генераторов Приводы генераторов служат для передачи крутящего момента от колесной пары на генератор. По конструкции приводы делят на два типа: 7 ременные и редукторно карданные 1 колесная пара 8 карданный вал 2 ведущий шкив 9 предохранительные скобы 3 ремни 10 шестерни 4 ведомый шкив 11 опора против скручивания 5 натяжное устройство 12 муфта 6 генератор 13 приводной вал

Плоскоременный привод генератора 1 генератор 2 ведомый шкив 3 плоский ремень 4 ведущий шкив 5, 7 кронштейны 6 вал 8 натяжное устройство 9 рычажная гайка 10 пружина Крепление концов плоского ремня 1 плоский ремень 2 накладка 3 шпилька 4 серьга 5 планка 6 болты Плоскоременный привод применяют на рефрижераторных секциях, в багажных и почтово багажных вагонах. Передаваемая мощность плоскоременных приводов составляет 3 5 к. Вт, передаточные отношения – 4, 5. Достоинствами приводов являются простота конструкции, малая масса и стоимость. Недостатки Малая передаваемая мощность, частые обрывы и проскальзывания ремня. Эти недостатки в основном проявляются осенью и зимой

Плоскоременный привод генератора 1 генератор 2 ведомый шкив 3 плоский ремень 4 ведущий шкив 5, 7 кронштейны 6 вал 8 натяжное устройство 9 рычажная гайка 10 пружина Крепление концов плоского ремня 1 плоский ремень 2 накладка 3 шпилька 4 серьга 5 планка 6 болты Плоскоременный привод применяют на рефрижераторных секциях, в багажных и почтово багажных вагонах. Передаваемая мощность плоскоременных приводов составляет 3 5 к. Вт, передаточные отношения – 4, 5. Достоинствами приводов являются простота конструкции, малая масса и стоимость. Недостатки Малая передаваемая мощность, частые обрывы и проскальзывания ремня. Эти недостатки в основном проявляются осенью и зимой

Узлы привода ТРК n п Привод ТРК применяется на пассажирских вагонах с 1968 г. От привода ТК он отличается редуктором, комплектом ремней из четырех штук типа В 2360 т и передаточным отношением, равным 4, 05. Привод ТРК обеспечивает передачу мощности 8 к. Вт при скоростях движения 37 160 км/ч.

Узлы привода ТРК n п Привод ТРК применяется на пассажирских вагонах с 1968 г. От привода ТК он отличается редуктором, комплектом ремней из четырех штук типа В 2360 т и передаточным отношением, равным 4, 05. Привод ТРК обеспечивает передачу мощности 8 к. Вт при скоростях движения 37 160 км/ч.

Узлы привода ТРК

Узлы привода ТРК

Привод ТК

Привод ТК

Привод ТК

Привод ТК

Клиноременный привод от средней части оси В современных вагонах дополнительно к имеющимся потребителям электроэнергии устанавливают бытовые холодильники, ми кроволновые печи, обеззараживатели питьевой воды, аудио и видеосистемы, а также другое оборудование для расширения сферы предоставляемых пассажирам услуг. Это требует увеличения мощности приводов генераторов до 12— 16 к. Вт. Тверским вагоностроительным заводом и Тверским институтом Вагоностроения разработан клиноременный привод от средней части оси для генераторов мощностью 16— 19 к. Вт. Привод состоит из ведущего шкива 1 диаметром 585 мм, ведомого шкива 2 диаметром 205 мм, установленного на хвостовик генератора. Генератор 3 с помощью подвески 4 установлен на концевой балке 5 тележки. Клиноременная передача 6 включает в себя 5— 6 ремней типа С(В) 3200. Во внутренней части шкивов предусмотрена укладка запасного комплекта. При обрыве ремней в пути следования возможно использование разъемных ремней. Установка на вагоне двух приводов от средней части оси обеспечивает мощность в вагоне до 35 к. Вт. Это позволяет отказаться от сложных дорогостоящих приводов ВБА 32/2 или Е 11 К 160 1 М Привод от средней части оси по сравнению с приводами ТРК и ТК 2 имеет ряд преимуществ: конструкция существенно упрощается вследствие исключения таких сложных узлов, как карданный вал, редуктор; размещение ведущего шкива на средней части оси колесной пары снижает динамические нагрузки на буксовый узел, уменьшает возможности перекоса и смещения осей вращения шкивов снижение ограничений по габариту подвижного состава в средней части позволяет увеличить диаметры ведущего и ведомого шкивов соответственно до 625 и 220 мм, что увеличивает допустимые нагрузки на ремни в 1, 5 раза; n 1 ведущий шкив значительно снижаются затраты на изготовление и ремонт привода. n 2 ведомый шкив n 3 генератор n 4 подвеска n 5 Концевая балка n 6 комплект ремней n 7 натяжное устройство n 8 винт n 9 плоская скоба n 10 элемент цепи

Клиноременный привод от средней части оси В современных вагонах дополнительно к имеющимся потребителям электроэнергии устанавливают бытовые холодильники, ми кроволновые печи, обеззараживатели питьевой воды, аудио и видеосистемы, а также другое оборудование для расширения сферы предоставляемых пассажирам услуг. Это требует увеличения мощности приводов генераторов до 12— 16 к. Вт. Тверским вагоностроительным заводом и Тверским институтом Вагоностроения разработан клиноременный привод от средней части оси для генераторов мощностью 16— 19 к. Вт. Привод состоит из ведущего шкива 1 диаметром 585 мм, ведомого шкива 2 диаметром 205 мм, установленного на хвостовик генератора. Генератор 3 с помощью подвески 4 установлен на концевой балке 5 тележки. Клиноременная передача 6 включает в себя 5— 6 ремней типа С(В) 3200. Во внутренней части шкивов предусмотрена укладка запасного комплекта. При обрыве ремней в пути следования возможно использование разъемных ремней. Установка на вагоне двух приводов от средней части оси обеспечивает мощность в вагоне до 35 к. Вт. Это позволяет отказаться от сложных дорогостоящих приводов ВБА 32/2 или Е 11 К 160 1 М Привод от средней части оси по сравнению с приводами ТРК и ТК 2 имеет ряд преимуществ: конструкция существенно упрощается вследствие исключения таких сложных узлов, как карданный вал, редуктор; размещение ведущего шкива на средней части оси колесной пары снижает динамические нагрузки на буксовый узел, уменьшает возможности перекоса и смещения осей вращения шкивов снижение ограничений по габариту подвижного состава в средней части позволяет увеличить диаметры ведущего и ведомого шкивов соответственно до 625 и 220 мм, что увеличивает допустимые нагрузки на ремни в 1, 5 раза; n 1 ведущий шкив значительно снижаются затраты на изготовление и ремонт привода. n 2 ведомый шкив n 3 генератор n 4 подвеска n 5 Концевая балка n 6 комплект ремней n 7 натяжное устройство n 8 винт n 9 плоская скоба n 10 элемент цепи

Привод генератора типа РК 1

Привод генератора типа РК 1

Привод генератора фага II

Привод генератора фага II

Редукторно карданные приводы от средней части оси На купейных вагонах, вагонах ресторанах и служебных ваго нах с УКВ устанавливают приводы от средней части оси, ко торые могут передать мощность более 30 к. Вт. Приводы надеж ны в работе в любых климатических условиях. Находясь на середине оси, они практически безвредны для буксового узла. К недостаткам следует отнести их высокую стоимость, слож ность технического обслуживания и ремонта, особенно с полной разборкой. Привод ВБА 32/2, в отличие от привода Е 11 К 160 1 М, имеет эластичную муфту сцепления и некоторые конструктивные отличия в устройстве редуктора. Редуктор Р 380 имеет следую щие отличия от редуктора ВБА 32/2: для снижения избыточного давления в редукторе установ лен сапун; введены ребра жесткости для усиления корпуса редуктора; предусмотрены ребра для гашения вспенивания масла. Редукторно карданные приводы генераторов от средней части оси установлены на тележках КВЗ ЦНИИ, ТВЗ ЦНИИ М и эксплуатируются в поездах со скоростями движения до 160 км/ч.

Редукторно карданные приводы от средней части оси На купейных вагонах, вагонах ресторанах и служебных ваго нах с УКВ устанавливают приводы от средней части оси, ко торые могут передать мощность более 30 к. Вт. Приводы надеж ны в работе в любых климатических условиях. Находясь на середине оси, они практически безвредны для буксового узла. К недостаткам следует отнести их высокую стоимость, слож ность технического обслуживания и ремонта, особенно с полной разборкой. Привод ВБА 32/2, в отличие от привода Е 11 К 160 1 М, имеет эластичную муфту сцепления и некоторые конструктивные отличия в устройстве редуктора. Редуктор Р 380 имеет следую щие отличия от редуктора ВБА 32/2: для снижения избыточного давления в редукторе установ лен сапун; введены ребра жесткости для усиления корпуса редуктора; предусмотрены ребра для гашения вспенивания масла. Редукторно карданные приводы генераторов от средней части оси установлены на тележках КВЗ ЦНИИ, ТВЗ ЦНИИ М и эксплуатируются в поездах со скоростями движения до 160 км/ч.

Редуктор привода типа ЕÜК 160 1 М

Редуктор привода типа ЕÜК 160 1 М

Муфта сцепления привода ЕÜК 160 1 М

Муфта сцепления привода ЕÜК 160 1 М

Редуктор ВБА/2

Редуктор ВБА/2

Эластичная муфта и карданный вал ИВФД

Эластичная муфта и карданный вал ИВФД

Неисправности приводов генераторов n В эксплуатации замене подлежат ремни с надрывами, расслоением и разлохмачиванием, Разрешается кратковременно эксплуатировать приводы ТК 2 и ТРК соответственно на четырех и трех ремнях. n Шкивы проверяют осмотром и обет/киванием. На шкивах не допускаются трещины, отколы и ослабления крепления. При осмотре карданного вала шарниры ощупывают с целью определения степени нагрева и прочности соединений. Температура шарниров карданных валов, редукторов и муфт должна быть одинаковой с температурой нормально работающих букс. Узлы с повышенным нагревом подлежат разборке и ремонту. n У карданных валов не допускаются вмятины, погнутости, пробоины трубы и другие механические повреждения. n У редукторов всех типов выявляют недостаток или загрязнение масла. Не допускаются посторонние шумы при работе редуктора, изломы зубьев шестерен, разрушение подшипников и зазоры в посадке шестерен и подшипников на валах.

Неисправности приводов генераторов n В эксплуатации замене подлежат ремни с надрывами, расслоением и разлохмачиванием, Разрешается кратковременно эксплуатировать приводы ТК 2 и ТРК соответственно на четырех и трех ремнях. n Шкивы проверяют осмотром и обет/киванием. На шкивах не допускаются трещины, отколы и ослабления крепления. При осмотре карданного вала шарниры ощупывают с целью определения степени нагрева и прочности соединений. Температура шарниров карданных валов, редукторов и муфт должна быть одинаковой с температурой нормально работающих букс. Узлы с повышенным нагревом подлежат разборке и ремонту. n У карданных валов не допускаются вмятины, погнутости, пробоины трубы и другие механические повреждения. n У редукторов всех типов выявляют недостаток или загрязнение масла. Не допускаются посторонние шумы при работе редуктора, изломы зубьев шестерен, разрушение подшипников и зазоры в посадке шестерен и подшипников на валах.

Демонтаж полых валов редукторов ВБА 32/2, Р 380

Демонтаж полых валов редукторов ВБА 32/2, Р 380

Демонтаж ведомых валов редукторов ВБА 32/2, Р 380

Демонтаж ведомых валов редукторов ВБА 32/2, Р 380

Ремонт приводов ТРК, ТК 2

Ремонт приводов ТРК, ТК 2

Ремонт приводов ТРК, ТК 2 Ответственные детали приводов: валы редукторов, вал ведомый привода ТК 2, шестерни, крестовины и карданные валы подвергают магнитопорошковому контролю. Трещин быть не должно. Изношенные поверхности В в деталях приводов ремонтируют полуавтоматической наплавкой, хромированием или электролитическим осталиванием. В корпусах редук торов изношенные места подшипники по диаметру D 1, D 2 восстанавливают нане сением эластомера ГЭН 150 В. Посадочные места валов должны соответствовать внутренним диаметрам подшипников и шестерен. Поврежденную резьбу в деталях разрешается перерезать на следующий размер или ремонтировать электронаплавкой. При выкрашивании зубьев Е шестерен более 20% рабочей поверхности, износе более 20 % от его первоначальной толщины шестерню вал и зубчатое колесо заменяют. Забоины и заусенцы в деталях приводов устраняют зачисткой и шлифовкой. Размеры D 1—D 4 контролируют, они должны соответствовать руководству по ремонту

Ремонт приводов ТРК, ТК 2 Ответственные детали приводов: валы редукторов, вал ведомый привода ТК 2, шестерни, крестовины и карданные валы подвергают магнитопорошковому контролю. Трещин быть не должно. Изношенные поверхности В в деталях приводов ремонтируют полуавтоматической наплавкой, хромированием или электролитическим осталиванием. В корпусах редук торов изношенные места подшипники по диаметру D 1, D 2 восстанавливают нане сением эластомера ГЭН 150 В. Посадочные места валов должны соответствовать внутренним диаметрам подшипников и шестерен. Поврежденную резьбу в деталях разрешается перерезать на следующий размер или ремонтировать электронаплавкой. При выкрашивании зубьев Е шестерен более 20% рабочей поверхности, износе более 20 % от его первоначальной толщины шестерню вал и зубчатое колесо заменяют. Забоины и заусенцы в деталях приводов устраняют зачисткой и шлифовкой. Размеры D 1—D 4 контролируют, они должны соответствовать руководству по ремонту

Ремонт приводов ТРК, ТК 2 Установку гайки узла крепления ведущего шкива производят, используя специальный шаблон. Затягивание гайки на угол 13— 19° соответ ствует усилию затяжки 4— 6 к. Н м. Зазор между торцевой поверхностью гайки и поверхностью А шкива должен быть не менее 4 мм, а зазор между лабиринтом крышки буксы и повер хностью Б ведущего шкива — не менее 2 мм. Величина износа болта в и изгиб промежуточной части и допускается не более 5 мм, повреждение резьбы — не более 1, 5 мм. Втулки с любым изно сом е заменяют, болты с изгибом правят. Пружины 1 натяжного устройства должны быть проверены и испытаны. При наличии изломов, трещин А, потертостей более 10% площади сечения витка пружины заме няют. Высота л должна соответствовать чертежному размеру. Срыв резьбы Б рычажной гайки 2 не допускается. Износ опорных поверхностей л допускается до 1 мм. При большем износе производят ремонт электродуговой наплавкой и механической обра боткой.

Ремонт приводов ТРК, ТК 2 Установку гайки узла крепления ведущего шкива производят, используя специальный шаблон. Затягивание гайки на угол 13— 19° соответ ствует усилию затяжки 4— 6 к. Н м. Зазор между торцевой поверхностью гайки и поверхностью А шкива должен быть не менее 4 мм, а зазор между лабиринтом крышки буксы и повер хностью Б ведущего шкива — не менее 2 мм. Величина износа болта в и изгиб промежуточной части и допускается не более 5 мм, повреждение резьбы — не более 1, 5 мм. Втулки с любым изно сом е заменяют, болты с изгибом правят. Пружины 1 натяжного устройства должны быть проверены и испытаны. При наличии изломов, трещин А, потертостей более 10% площади сечения витка пружины заме няют. Высота л должна соответствовать чертежному размеру. Срыв резьбы Б рычажной гайки 2 не допускается. Износ опорных поверхностей л допускается до 1 мм. При большем износе производят ремонт электродуговой наплавкой и механической обра боткой.

Ремонт деталей привода генератора ФАГА II

Ремонт деталей привода генератора ФАГА II

Ремонт деталей редукторов ВБА 32/2, Р 380

Ремонт деталей редукторов ВБА 32/2, Р 380

Ремонт деталей редукторов ВБА 32/2, Р 380

Ремонт деталей редукторов ВБА 32/2, Р 380

Ремонт деталей привода генератора от средней части оси

Ремонт деталей привода генератора от средней части оси

Монтаж редукторов ВБА 32/2, Р 380

Монтаж редукторов ВБА 32/2, Р 380

Монтаж ведомых валов редукторов ВБА 32/2, Р 380

Монтаж ведомых валов редукторов ВБА 32/2, Р 380

Проверка смонтированного редуктора

Проверка смонтированного редуктора

Испытание и установка приводов генераторов под вагоном

Испытание и установка приводов генераторов под вагоном

Карта узлов приводов генераторов

Карта узлов приводов генераторов

present5.com

Глава 2 привод авиационных генераторов переменного тока

Многие потребители электроэнергии, устанавливаемые на летательных аппаратах, используют для питания переменный ток постоянной частоты. Частота тока жестко связана со скоростью вращения вала генератора. Поэтому в системах переменного тока стабильной частоты применяются специальные приводы постоянной ‘скорости вращения. Кроме того, только при постоянной частоте генераторов переменного тока возможна их параллельная работа, при которой обеспечивается более надежное электроснабжение потребителей энергии. В качестве приводов постоянной скорости вращения используются гидравлические, дифференциальные гидромеханические, воздушно-турбинные, турбомеханические и электромашинные приводы. Рассмотрим принцип действия некоторых из этих приводов.

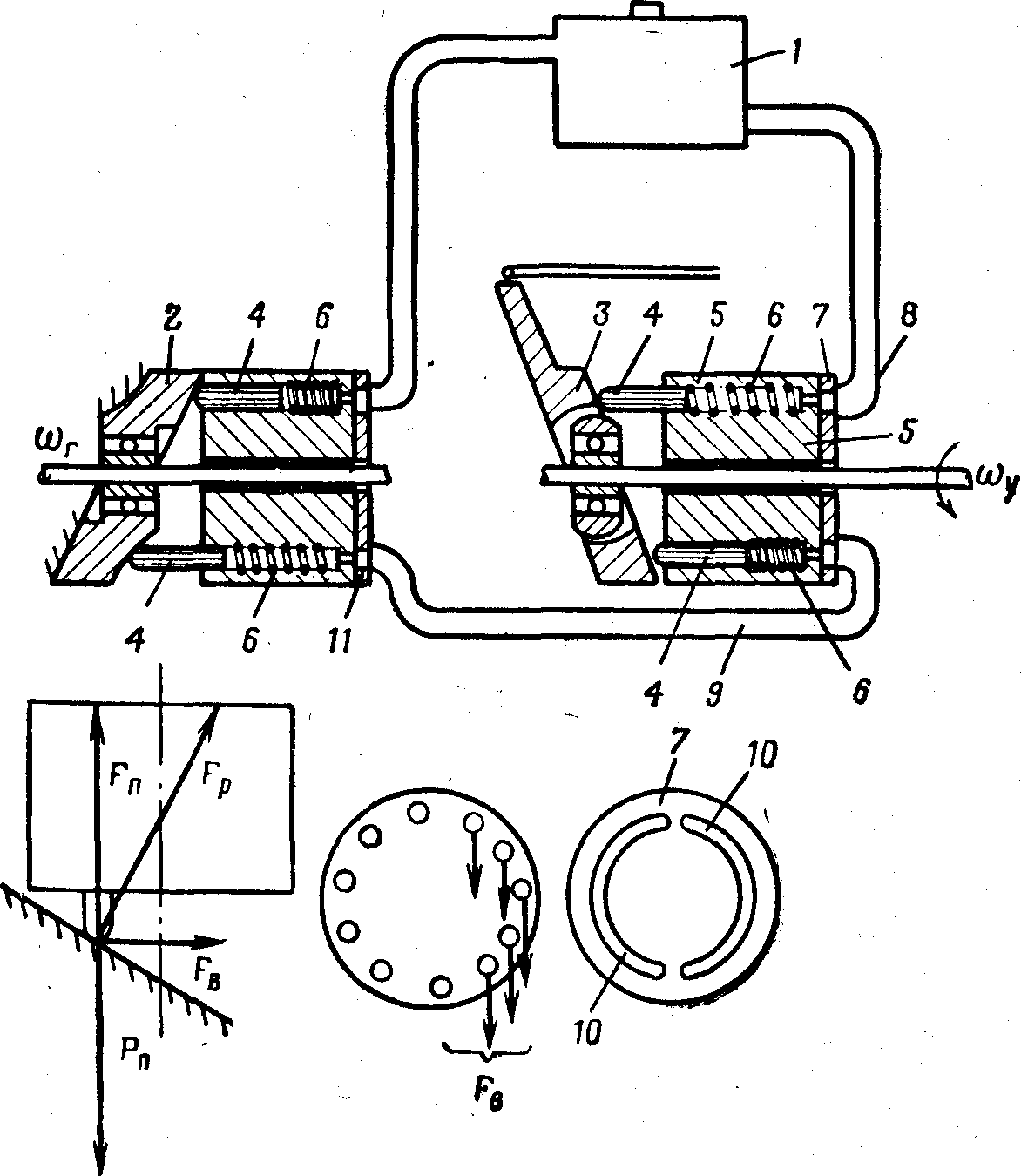

2.1. Гидравлический привод генератора переменного тока

В простом гидроприводе вся механическая энергия, идущая на вращение генератора, сначала с помощью гидронасоса преобразуется в гидравлическую энергию, а затем гидромотор преобразует ее в механическую энергию вращения генератора. Поддержание постоянства скорости вращения генератора при различных режимах работы авиадвигателя и генератора осуществляется путем регулирования производительности насоса. Принципиальная схема устройства простого гидропривода изображена на рис. 2.1. Как видно из схемы, вращение от авиадвигателя передается ротору 5 гидронасоса, внутри которого по окружности расположены плунжеры 4. Пружинами 6 они прижимаются к управляющей шайбе 3, угол наклона которой может меняться. При вращении ротора гидронасоса плунжеры, скользя по шайбе 3, совершают возвратно-поступательное движение. При этом они засасывают масло из бака 1 через трубопровод 8 и дуговые полости 10 неподвижной делительной шайбы 7, а после того как цилиндры плунжеров сообщатся со второй полостью делительной шайбы 7, плунжеры выталкивают масло в трубопровод 9 высокого давления. Он соединяется с дуговой полостью неподвижной делительной шайбой 11 гидромотора. В гидромоторе наклонная шайба 2 неподвижна. Вращающий момент создается силами, возникающими в результате давления гидросмеси на плунжеры, соединенные с полостью делительной шайбы 11.

Возникновение силы, создающей вращающий момент, схематично показано на том же рис. 2.1. Сила давления вызывает силу реакции со стороны наклонной шайбы. Поскольку концы плунжеров шарообразны, сила реакции Fp направлена перпендикулярно к поверхности их соприкосновения с плоскостью. Силу реакции Fp по правилу параллелограмма можно разложить на две:

силу Fп, направленную по оси плунжера, и силу Fв лежащую в плоскости, перпендикулярной к оси ротора гидромотора. Силы Fв создают вращающий момент ротора гидромотора, ось которого связана с валом генератора переменного тока.

.

Рис. 2.1. Принципиальная схема устройства простого гидропривода:

1—бак; 2, 3 — наклонные шайбы; 4— плунжеры; 5 — ротор гидронасоса;

6—пружины; 7, 11 — делительные шайбы: 8,9— трубопроводы; 10 — дуговые полости

В целях получения более равномерной скорости вращения (уменьшения пульсации) количество плунжеров гидронасоса и гидромотора берется нечетным. Простой гидропривод, рассмотренный выше, имеет невысокий к. п. д. и используется при мощности, не превышающей 10…15 кВА. Более экономичными являются дифференциальные гидромеханические приводы.

studfile.net

Ременные приводы вагонных генераторов

Страница 1 из 3

Все пассажирские вагоны локомотивной тяги оснащаются индивидуальной системой электроснабжения, к которой относятся генератор с приводом от оси колесной пары и аккумуляторная батарея.

Электропитание вагона на стоянках осуществляется от блока аккумуляторных батарей, а во время движения — от генератора, приводимого во вращение от колесной пары.

Приводы вагонных генераторов должны обеспечивать:

— надежную работу,

— требуемую мощность в заданном скоростном режиме,

— небольшую собственную массу и надежные предохранительные устройства,

— исключающие падение деталей на путь.

По расположению приводы бывают от торца или средней части вагонной оси колесной пары. Обычно приводы от торца оси применяются для генераторов малой мощности (5—8 кВт) а от средней части — большей мощности.

Важный элемент привода вагонного генератора — связующий узел, расположенный между осью колесной пары и генератором, который выполняется в виде редуктора (про цилиндрические редукторы читайте тут) либо приводных шкивов и ремней.

Вагоны пассажирского парка оборудуют различными типами приводов вагонных генераторов. Наиболее надежные приводы текстропно-редукторно-карданные (ТРКП). Этими приводами оснащаются все новые пассажирские и почтовые вагоны.

Привод монтируют на одной стороне тележки КВ3-ЦНИИ.

К нему относятся: ведущий шкив 1, закрепленный на торце оси; четыре приводных ремня 3; ведомый шкив 2, посаженный на конусную часть вала редуктора 4; натяжное устройство 5; карданный вал 6;’ генератор 7 и предохранительные устройства 8 вала и генератора.

Ведущий шкив представляет собой литой цилиндр 1, на поверхности которого имеются четыре канавки для размещения клиновых ремней.

Средняя торцовая часть шкива выполнена в виде втулки с лабиринтными канавками, которые входят в лабиринты крепительной крышки 5. Шкив на торце оси крепится при помощи зубчатой гайки 6, призматической шпонки 7, клиньев 8, крестовины 9, болтов 10, двух зубчатых секторов 11,

тарельчатых пружин 12 и стопорной пластины 13. Болты 10 ввертывают в торец зубчатых секторов 11.

Торцовое крепление шкива закрывают крышкой 4, которая укреплена при помощи шести болтов 2 с шайбами 3.

Зубчатая гайка 6 представляет собой конусную втулку, на внутренней поверхности которой нарезана резьба.

При помощи нарезки гайка навертывается на шейку оси. С другой стороны внутри гайки имеются зубья, которыми она .соединяется с секторами 11. Каждый сектор имеет три отверстия с нарезкой для болтов.

На торце оси ставят два клина 8, между которыми образуется паз для постановки крестовины 9. Второй выступ крестовины располагается между секторами 11.

Ведомый шкив 12 привода крепится на конусную часть вала 8 редуктора, корпус 9 которого сварной.

Внутри его размещены валы 8 и 5 с большим 7 и малым зубчатыми колесами, предназначенными для изменения частоты вращения ведомого вала. Вал 5 изготовлен заодно целое с малым зубчатым колесом, а на валу 8 надето большое зубчатое колесо 7. Валы вращаются в подшипниках 1, 4 и 10, 11. На валу 5 закреплена муфта 6, с помощью которой редуктор соединяется с карданным валом, передающим вращение генератору.

Редуктор подвешен к кронштейнам рамы тележки шарнирно с помощью вала 2, размещаемого во втулках 3. Шарнирная подвеска редуктора позволяет производить натяжение ремней с помощью специального устройства.

В днище корпуса 9 редуктора имеется отверстие с пробкой для слива масла. В верхней части корпуса установлен сапун, связывающий внутреннюю полость с атмосферой и не допускающий повышения в нем давления.

Зубчатые колеса редуктора смазываются смазкой ТС-10-ОТП ВТУ 38-1-149-68, а подшипники валов — смазкой ЛЗ ЦНИИ. В приводе используются ремни типа В2360Т.

Применение редуктора в приводе позволило увеличить передаточное отношение до 4,1, благодаря чему генератор включается при минимальных скоростях движения 37—42 км/ч.

На пассажирских вагонах постройки 1963—1964 гг. Калининским вагоностроительным заводом устанавливались другие типы приводов (безредукторные). Такие приводы бывают двух разновидностей: от торца и от средней части оси.

www.aswn.ru

Привод-генератор

Изобретение относится к энергетическому машиностроению, а именно к энергоузлам систем генерирования переменного тока стабильной частоты, и может быть использовано в энергетических установках летательных аппаратов. Привод-генератор содержит гидротрансформатор (1) с насосным колесом (2), насос (6) системы топливоподачи двигателя, генератор (7) переменного тока с внутренней полостью и с системой охлаждения, включающей эжектор (10), активное сопло которого подключено к полости циркуляции рабочей жидкости гидротрансформатора, а пассивное сопло связано с внутренней полостью генератора. Насосное колесо (2) гидротрансформатора связано с валом коробки приводов двигателя через мультипликатор (8), выполненный в виде шестеренчатой передачи с внутренним зацеплением шестерен. Мультипликатор размещен в полости, отделенной уплотнениями от коробки приводов двигателя и от полости циркуляции рабочей жидкости гидротрансформатора. Полость мультипликатора сообщена с внутренней полостью генератора. Изобретение позволяет обеспечить получение электрической энергии с высоким КПД от привода-генератора одной размерности различным двигателям без каких-либо модернизаций в коробке двигательных агрегатов (на выходе из двигателя) и масляной системе двигателя, а также без существенных модернизаций в конструкции самого привода. 1 ил.

Изобретение относится к области энергетического машиностроения, а именно к энергоузлам систем генерирования переменного тока стабильной частоты, и может быть использовано в энергетических установках летательных аппаратов.

Известен привод-генератор, содержащий гидротрансформатор с насосным колесом, связанным с валом коробки приводов двигателя, и с полостью циркуляции рабочей жидкости, подключенной к насосу системы топливоподачи двигателя, генератор переменного тока с внутренней полостью и с системой охлаждения, включающей эжектор, активное сопло которого подключено к полости циркуляции рабочей жидкости гидротрансформатора, а пассивное сопло связано с внутренней полостью генератора (Патент СССР №1420864, 1994 г.).

В известном приводе-генераторе гидротрансформатор приводится во вращение от коробки приводов двигателя непосредственным соединением его вала с валом двигателя. При этом в различных модификациях двигателей их выходные обороты существенно отличаются от требуемых входных оборотов гидротрансформатора привода. Из-за этой разницы для обеспечения заданной мощности привода часто приходится увеличивать его габариты, а следовательно, и вес, что крайне нежелательно особенно для авиационных машин. Применение же уже готового привода к новому типу двигателей влечет за собой необходимость конструктивных изменений на выходе из двигателя, что потребует существенных материальных затрат как на сами эти изменения, так и на дополнительные испытания двигателя с этими изменениями.

Задачей, на решение которой направлено заявленное решение, является обеспечение возможности использования привода-генератора одной размерности для различных двигателей при минимальных затратах без существенных модернизаций в конструкции привода и без переделок в коробке двигательных агрегатов (на выходе из двигателя).

Технический результат достигается тем, что привод-генератор, содержащий гидротрансформатор с насосным колесом, связанным с валом коробки приводов двигателя, и с полостью циркуляции рабочей жидкости, подключенной к насосу системы топливоподачи двигателя, генератор переменного тока с внутренней полостью и с системой охлаждения, включающей эжектор, активное сопло которого подключено к полости циркуляции рабочей жидкости гидротрансформатора, а пассивное сопло связано с внутренней полостью генератора, дополнительно содержит мультипликатор, связывающий насосное колесо гидротрансформатора с валом коробки приводов двигателя и выполненный в виде шестеренчатой передачи с внутренним зацеплением шестерен, размещенной в полости, отделенной уплотнениями от коробки приводов двигателя и от полости циркуляции рабочей жидкости гидротрансформатора, при этом полость мультипликатора сообщена с внутренней полостью генератора.

Оснащение устройства мультипликатором, связывающим насосное колесо гидротрансформатора с валом коробки приводов двигателя и выполненным в виде шестеренчатой передачи с внутренним зацеплением шестерен позволяет использовать привод-генератор в одной размерности для различных типов двигателя.

Размещение мультипликатора в полости, отделенной уплотнениями от коробки приводов двигателя и от полости циркуляции рабочей жидкости гидротрансформатора, и сообщение при этом полости мультипликатора с внутренней полостью генератора позволяет использовать в качестве рабочей жидкости керосин, что обеспечивает работу мультипликатора без отбора масла из масляной системы двигателя, и, соответственно, не требует доработки масляной системы под этот отбор.

На чертеже представлена схема предлагаемого привода-генератора.

Привод-генератор содержит гидротрансформатор 1, включающий насосное колесо 2, турбину 3, реактор с поворотными латками 4, образующими круг циркуляции рабочей жидкости — рабочую полость 5 с каналом подвода жидкости, подключенному к насосу 6 системы топливоподачи двигателя, и генератор 7, ротор которого установлен на одном валу с турбиной 3 гидротрансформатора 1. Насосное колесо 2 гидротрансформатора 1 связано с валом двигателя через мультипликатор 8 с внутренним зацеплением шестерен, причем наружная шестерня 9 мультипликатора 8 соединена с валом двигателя. Система охлаждения генератора 7 включает эжектор 10, сообщенный своим активным соплом с рабочей полостью 5 гидротрансформатора 1, а пассивным соплом — с полостью 11 генератора 7, а также полостью 12 мультипликатора 8, отделенной от коробки приводов двигателя (не показана) и от рабочей полости 5 гидротрансформатора 1 уплотнениями 13. Полость 11 генератора также отделена от рабочей полости 5 гидротрансформатора 1 уплотнениями 13.

Работа привода-генератора осуществляется следующим образом.

От коробки приводов двигателя через мультипликатор 8 приводится во вращение насосное колесо 2 гидротрансформатора 1. Насосное колесо 2 вращается с оборотами, кратными оборотам двигателя. Крутящий момент на колесе 2 преобразуется в кинетическую и потенциальную энергию рабочей жидкости — топлива. Далее турбиной 3 гидротрансформатора 1 энергия жидкости преобразуется в крутящий момент ротора генератора 7, который вращается с постоянными оборотами независимо от оборотов двигателя.

Охлаждение подшипников, в которых вращаются насосное колесо 2, турбина 3 и ротор генератора 7 осуществляется за счет топлива, подводимого от насоса 6 системы топливоподачи двигателя. В процессе работы привода-генератора в связанных между собой полостях 11 и 12 генератора и мультипликатора создается глубокое разряжение, за счет инжектирования топлива из рабочей полости 5 гидротрансформатора 1, обладающей избыточным давлением. Таким образом, в приводе-генераторе организована единая система охлаждения топливом всех его вращающихся элементов, что позволяет, во-первых, не использовать масляную систему двигателя, и таким образом, избежать каких-либо ее модернизаций, а во-вторых, уменьшить гидравлические потери, за счет вращения шестерен мультипликатора в парах топлива в вакууме, а не в жидкости.

Изобретение позволяет обеспечить получение электрической энергии с высоким КПД от привода-генератора одной размерности различным двигателям без каких-либо модернизаций в коробке двигательных агрегатов (на выходе из двигателя) и масляной системе двигателя, а также без существенных модернизаций в конструкции самого привода.

Привод-генератор, содержащий гидротрансформатор с насосным колесом, связанным с валом коробки приводов двигателя, и с полостью циркуляции рабочей жидкости, подключенной к насосу системы топливоподачи двигателя, генератор переменного тока с внутренней полостью и с системой охлаждения, включающей эжектор, активное сопло которого подключено к полости циркуляции рабочей жидкости гидротрансформатора, а пассивное сопло связано с внутренней полостью генератора, отличающийся тем, что он дополнительно содержит мультипликатор, связывающий насосное колесо гидротрансформатора с валом коробки приводов двигателя и выполненный в виде шестеренчатой передачи с внутренним зацеплением шестерен, размещенной в полости, отделенной уплотнениями от коробки приводов двигателя и от полости циркуляции рабочей жидкости гидротрансформатора, при этом полость мультипликатора сообщена с внутренней полостью генератора.

findpatent.ru

Занятие n 3 «Привод и охлаждение авиационных генераторов»

Содержание:

1. Приводы авиационных генераторов.

2. Системы охлаждения авиационных генераторов.

3. Особенности эксплуатации авиационных генераторов.

Литература

1 А.А. Лебедев «Автоматическое и электрическое оборудование летательных аппаратов», с. 73-89.

1. Приводы авиационных генераторов

Для приведения во вращение авиационных генераторов постоянного и переменного тока наибольшее распространение получил привод от газовой турбины.

Автономный привод применяется лишь в качестве аварийного на тяжелых самолетах, а также как источник питания для запуска авиадвигателей на транспортных самолетах.

Привод от авиационного двигателя является наиболее выгодным с точки зрения надежности и обеспечения минимального веса системы электроснабжения.

Диапазон рабочих скоростей вращения современных самолетных генераторов составляет 4000-9000 об/мин., а максимальная скорость вала турбокомпрессора реактивных двигателей выше верхнего предела скорости вращения генератора. Поэтому сочленение вала генератора с валом двигателя осуществляется через понижающий регулятор коробки приводов агрегатов с передаточным числом 0,65-0,8.

К недостаткам непосредственно привода генераторов от авиационных двигателей относится непостоянство скорости вращения ротора генератора.

При изменении режима полета ЛА скорость вращения авиационного двигателя меняется в диапазоне 1:2.5, а иногда и больше.

Для генератора постоянного тока это больших неприятностей не приносит, так как регулятор напряжения обеспечивает поддержание постоянного напряжения на зажимах генератора при изменении скорости вращения его ротора.

Однако вес генератора получается большим (по сравнению с весом генераторов, приводимых с постоянной скоростью вращения), так как расчет генератора приходится вести по нижнему пределу возможной скорости его вращения.

Что же касается генераторов переменного тока, то здесь помимо увеличения веса, переменная скорость вращения ротора генератора приводит к изменению частоты генерируемого им тока в широких пределах (от 300 до 900)гц.

При столь широком диапазоне изменения частоты тока электрической энергии можно обеспечить лишь весьма ограниченное число потребителей переменного тока. Основные потребители переменного тока на летательных аппаратах требуется для своего питания стабилизированной в узких пределах (+)1%) частоты тока.

При переменной скорости вращения авиационных двигателей получить постоянную скорость вращения генератора можно лишь при помощи специальных промежуточных устройств между валами авиационного двигателя и генератора. Такие устройства носят названия приводов постоянной скорости (ППС) или приводов постоянных оборотов (ППО).

Наиболее широкое применение нашли гидравлические и пневматические приводы с дифференциальными механизмами.

В дифференциальном пневмомеханическом приводе (___) управляемым является не весь поток энергии, подводимой к генератору через турбину. Воздушная турбина использует энергию сжатого воздуха, отбираемого от компрессора авиационного двигателя.

Вал синхронного генератора (ВСГ) связан с валом авиационного двигателя (АД) через редуктор, причем коренная шестерня жестко связана с валом синхронного генератора через систему передач, с валом двигателя, а солнечная шестерня с валом турбины.

Механическая неуправляемая энергия, отбираемая от вала двигателя по каналу «А», подается на водило дифференциального механизма (ДМ), пневматическая энергия управляемая, отбирается по каналу «В» от компрессора авиационного двигателя, передается через дроссельную заслонку (ДЗ) к турбине, на которой преобразуется в механическую энергию. Эта энергия подводится в солнечной шестерне (ДМ). На выходе ДМ образуется момент с постоянной скоростью вращения (___), т.е. соблюдается условие:

где «А» и «В» — соответствующие коэффициенты редукции планетарного редуктора.

Дифференциальный пневмомеханический привод выполняется так, чтобы при максимальной скорости вращения вала авиадвигателя турбина осуществляла небольшую докрутку генератора.

Регулирование скорости вращения гидравлических и пневматических приводов авиационных синхронных генераторов осуществляется при помощи регулятора скорости (РС), имеющего два канала: грубого регулирования и точного.

В грубом канале регулирования на валик 1 регулятора, связанном с валом авиадвигателя через редуктор, находится центробежный тахометр 2, муфта которого жестко связана с поршнями золотника 3.

Пружина центробежного тахометра (П1), пружина обратной связи (П2) стремятся стеснить поршни золотника справа налево, этому препятствует центробежная сила, развиваемая тахометром и действующая на поршни золотника слева на право.

При смещении поршней золотника со своего нейтрального положения влево или вправо правая или левая плоскости гидроцилиндра (Г) сообщаются с плоскостями высокого давления гидрожидкости, в результате чего гидропоршень движется влево или вправо. Гидропоршень (Г) связан с рычагом управления дросселей заслонкой (Р1) турбоагрегата.

Жесткая обратная связь в системе осуществляется с помощью усеченного конуса (К), укрепленного на противоположной стороне штока гидропоршня. С помощью конуса осуществляется воздействие на затяжку пружины обратной связи (П) в зависимости от перемещения гидропоршня.

Подобная кинематическая связь представляет большие конструкционные удобства, конусность конца штока гидропоршня легко менять, изменяя этим коэффициент жесткости обратной связи. Точный канал регулирования скорости вращения включает в себя разностный измерительный элемент (РИЭ), на входе которого появляется сигнал постоянного тока при отключении частоты от заданного значения (400гц), магнитный усилитель (МУ) и отрабатывающий двигатель (Д). Этот канал воздействует на орган настройки регулятора грубого канала, снимая остаточную неравномерность регулирования, обусловленную наличием обратной связи у регулятора грубого канала.

Поэтому регулятор точного канала называют также корректором частоты.

Выходной вал через редуктор (Р2) и винтовую передачу в корпусе (К) может перемещать этот конус, изменяя затяжку пружины обратной связи (П2).

Двигатель будет перемещать конус до тех пор, пока регулятор скорости не возвратит скорость вращения турбоагрегата сигнал на выходе (РИЭ), т.е. пока частота не станет равной точно 400 гц.

Большим достоинством такой схемы выполнения регулятора является то, что грубый канал регулирования не связан жестко с точным и последний может не применятся для одиночно работающих генераторов, для которых изменение частоты допустимо в пределах (+2-5%).

С помощью грубого канала осуществляется стабилизация частоты с точностью (+2-5%) точный канал позволяет поднять точность стабилизации частоты до (0.25-0.5%).

studfile.net