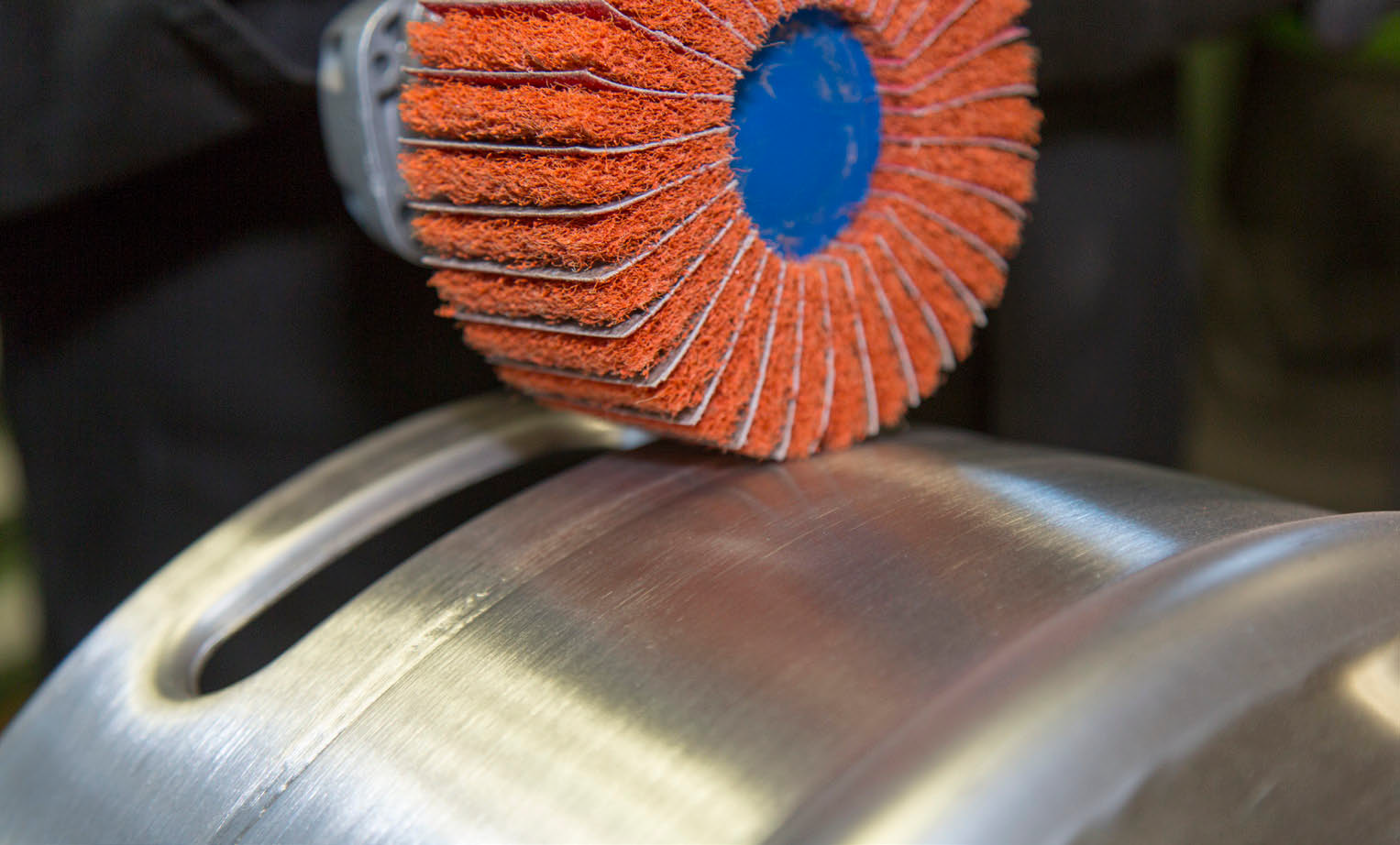

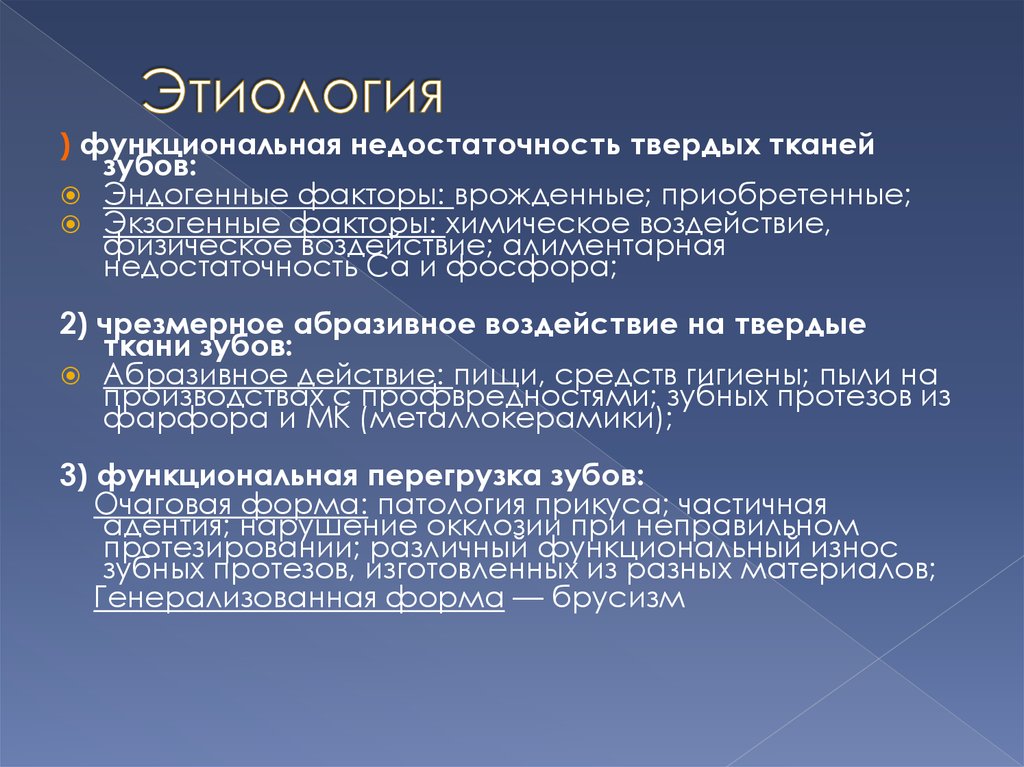

абразивное воздействие — это… Что такое абразивное воздействие?

- абразивно-струйный перфоратор

- абразивное действие

Смотреть что такое «абразивное воздействие» в других словарях:

абразивное [истирающее] воздействие — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN abrasive action … Справочник технического переводчика

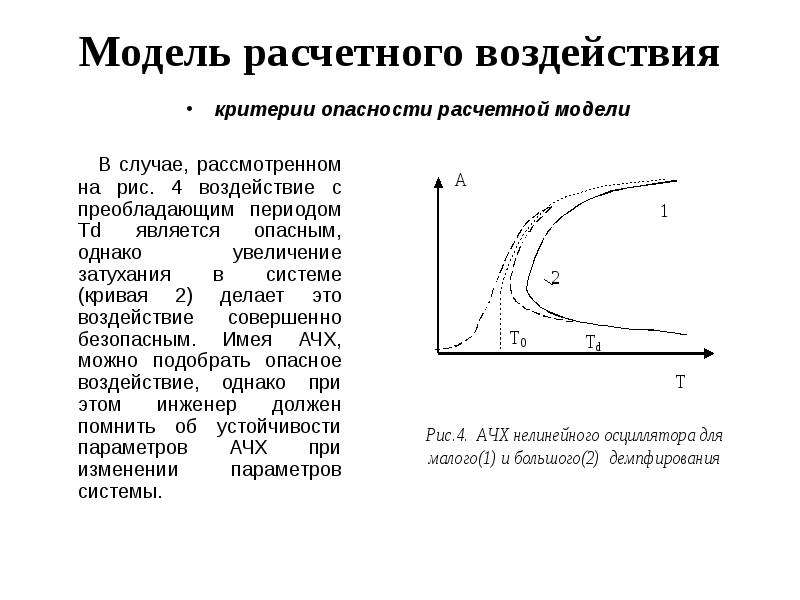

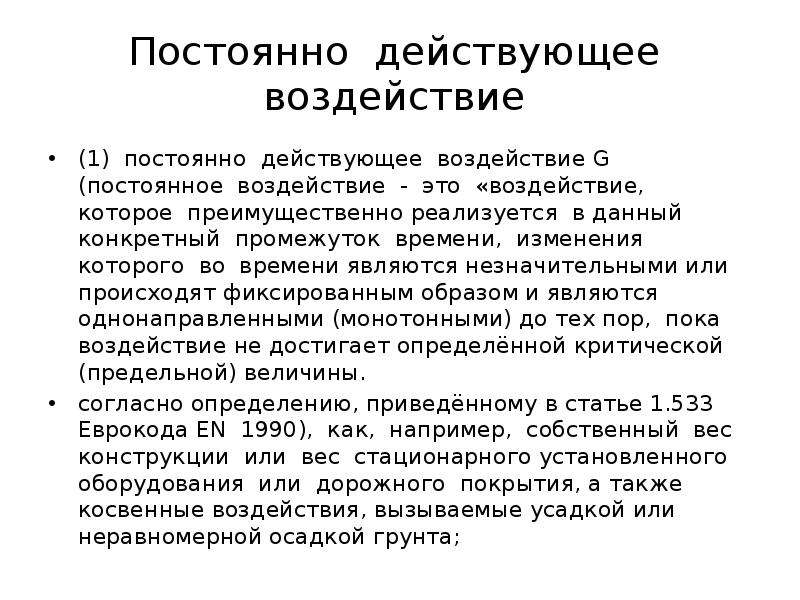

Воздействие — – явление, вызывающее внутренние силы в элементах конструкций (от неравномерных деформаций основания, от деформаций земной поверхности в районах влияния горных выработок и в карстовых районах, от изменения температуры, от усадки и… … Энциклопедия терминов, определений и пояснений строительных материалов

Воздействие аварийное — Воздействие аварийное – как правило, кратковременное интенсивное воздействие, имеющее небольшую вероятность возникновения в течение расчетного срока эксплуатации.

Воздействие геотехническое — – воздействие, передаваемое на конструкцию от грунта, от засыпки или от грунтовой воды. [НСР ЕН 1990 2011] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Воздействие динамическое — – воздействие, которое приводит к существенному ускорению всей конструкции или ее элементов. [EN 1990] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Воздействие землетрясения — – сейсмическое воздействие, вызванное естественными причинами. [ГОСТ 26883 86] Рубрика термина: Общие термины Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Воздействие квазистатическое — – динамическое воздействие, представленное эквивалентной статической нагрузкой в статической расчетной модели.

[НСР ЕН 1990 2011] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование, Абразивы … Энциклопедия терминов, определений и пояснений строительных материалов

[НСР ЕН 1990 2011] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование, Абразивы … Энциклопедия терминов, определений и пояснений строительных материаловВоздействие окружающей среды — – не силовое воздействие на бетон в конструкции или сооружении, вызванное физическими, химическими, физико химическими, биологическими или иными проявлениями, приводящими к изменению структуры бетона или состояния арматуры. [ГОСТ 31384… … Энциклопедия терминов, определений и пояснений строительных материалов

Воздействие простое — – воздействие, которое, является статистически независимым во времени и пространстве относительно любого другого воздействия. [НСР ЕН 1990 2011] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование,… … Энциклопедия терминов, определений и пояснений строительных материалов

Воздействие Р-Δ — – воздействие второго порядка, вызываемое дополнительным моментом, обусловленным сильным смещением и нагрузкой от собственного веса.

[ИСО 30103 2015] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование … Энциклопедия терминов, определений и пояснений строительных материалов

[ИСО 30103 2015] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование … Энциклопедия терминов, определений и пояснений строительных материаловВоздействие свободное — – воздействие, которое может иметь различные пространственные распределения на конструкции. [НСР ЕН 1990 2011] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Абразивная стойкость

На абразивную стойкость влияет множество различных факторов. Результаты научных исследований этого процесса зачастую противоречивы. Причиной таких расхождений является тот факт, что испытания проводятся в различных условиях и по различным методикам. Кроме того, порой такая противоречивость вызвана отличиями в методиках отбора и кондиционирования образцов. Не смотря на это, по результатам проведенных исследований составлено обобщенное описание того, как различные факторы влияют на абразивную стойкость тканей.

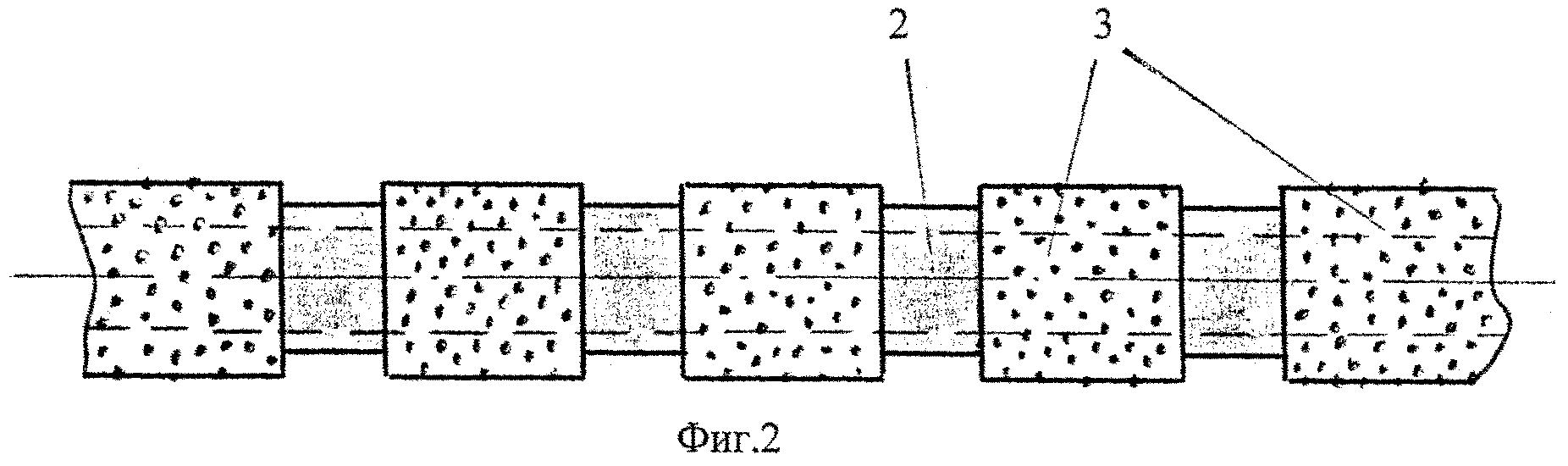

Абразивное разрушение, как правило, можно разделить на три отдельные стадии, описанные ниже:

На 1-й стадии ткань подвергается небольшому износу и из полотна начинают выступать микроволокна. На 2-й стадии износ увеличивается и волокна начинают отрываться и расслаиваться Выступающие волокна называются «пух». На 3-й стадии ткань подвергается полному износу, при этом концы разрушенных волокон спутываются. На этой стадии износ ткани становится очевидным.

Важно помнить, что повышение абразивной стойкости может повлиять на другие параметры тканей, включая воздухопроницаемость, коэффициент драпировки, приятность на ощупь, возможность переработки для повторного использования, стоимость, толщину, массу и сжимаемость. Таким образом, для получения качественных тканей требуется соблюсти тонкий баланс каждого из этих показателей.

Испытания абразивной стойкости

Существует множество методик испытания абразивной стойкости, при этом корреляция между ними зачастую практически отсутствует.

- Типом абразивного воздействия – на плоской поверхности, изгибанием или истиранием по кромке

- Типом абразивного материала – различной жесткости и типом воздействия

- Приложенным давлением – от очень высокого до очень низкого. Имеется сложное соотношение между давлением и степенью истирания. Удвоение давления не всегда приводит к удвоению степени истирания

- Скоростью — от очень высокой до очень низкой. Такое же сложное соотношение между скоростью и степенью истирания. Удвоение скорости не всегда приводит к удвоению степени истирания.

- Натяжением – натяжение ткани должно быть воспроизводимым

- Направлением абразивного воздействия – вдоль основы либо утка, либо в различных направлениях.

Важно понимать, что абразивное воздействие имитирует естественный износ образцов и результаты испытаний нескольких образцов показывают воспроизводимые результаты.

В результате испытаний степень абразивного воздействия оценивается по изменению массы, измерению снижения прочности ткани либо по изменению внешнего виа ткани.

Основные испытания на абразивную стойкость

На рынке имеется множество типов оборудования для испытания на абразивную стойкость. Все это оборудование предназначено для имитации абразивных воздействий различных типов.

Абразиметр Мартиндейла обеспечивает управляемое абразивное воздействие на поверхность тканей, после чего степень истирания определяется путем визуальной оценки изменения ткани после выполнения заданного количества циклов истирания либо определения количества циклов, по выполнении достигается требуемая степень износа ткани. На следующем видео вы можете посмотреть на прибор для изменения абразивной стойкости по методике Мартиндейла:

Абразивный материал и давление можно легко отрегулировать. Испытание по методике Мартиндейла вошло в большинство международных стандартных методик испытаний, хотя изначально было разработано для испытания образцов шерсти.

Другим прибором, применяемым для определения абразивной стойкости, является Ускоритель Accelerotor. Образцы помещаются в барабан с абразивным материалом, после чего расположенные внутри барабана лопасти обеспечивают перемешивание образцов и абразива в барабане. Полученные результаты хорошо коррелируют с результатами износа при низкоскоростных воздействиях, свойственных износу, стирке и химчистке изделий из текстиля. Кроме того, в результате такого испытания образцы подвергаются относительно однородному истирающему воздействию.

Образцы помещаются в барабан с абразивным материалом, после чего расположенные внутри барабана лопасти обеспечивают перемешивание образцов и абразива в барабане. Полученные результаты хорошо коррелируют с результатами износа при низкоскоростных воздействиях, свойственных износу, стирке и химчистке изделий из текстиля. Кроме того, в результате такого испытания образцы подвергаются относительно однородному истирающему воздействию.

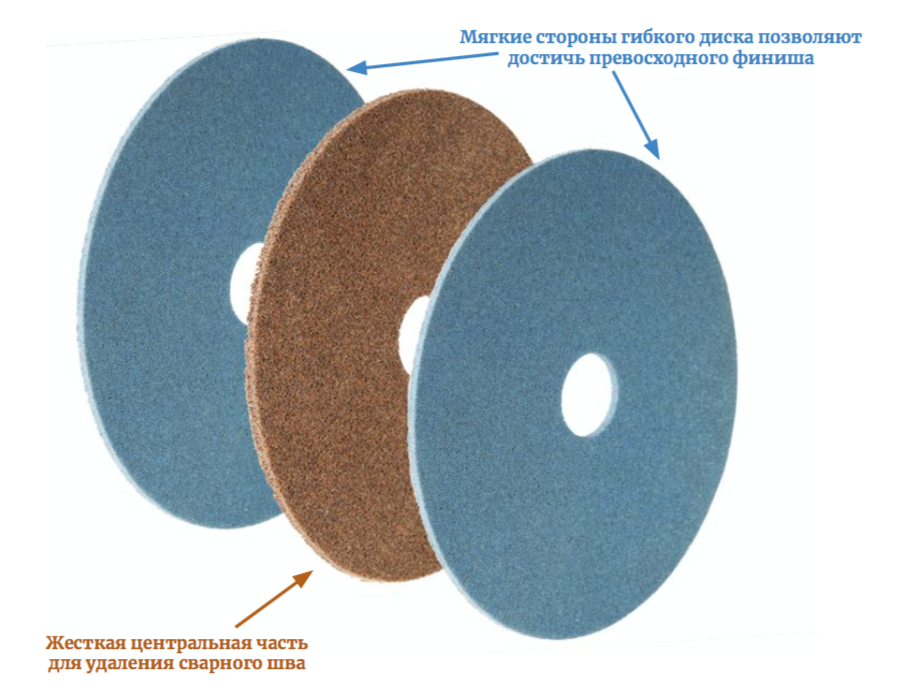

Другим часто используемым прибором является абразиметр Табера, в котором образец истирается между двух дисков. Он схож по принципу действия с абразиметром Мартиндейла, однако обеспечивает более быстрый износ.

Дороги России XXI века 02 (2019)

Дороги России | № 2 (110) | 2019

9

Но в государственном стандарте адгезия присут-

ствует только в опосредованном виде и только для

дорожных эмалей как «адгезия к стеклу, в бал-

лах», что для разметочных материалов не имеет

большого практического значения.

В настоящее время фактическая адгезия пла-

стиков к асфальтобетонному полотну составляет

не менее 1 МПа (испытания проводились на адге-

зиметре Elcometer 106/6 на образцах диаметром

58 мм, толщиной 3 мм, при скорости нагружения

меньше 0,1 МПа/с и температуре окружающего

воздуха 21,2 °C). Уже применяются пластики с ад-

гезией 1,2 МПа.

Если величина адгезии так важна для долго-

вечности, то, конечно, чем выше фактическая

адгезия разметки и дорожного полотна, тем бо-

лее качественным следует признать разметоч-

ный материал. Есть одно «но»: приведенные зна-

Есть одно «но»: приведенные зна-

чения идентичны прочности асфальтобетонов

при той же температуре. Тогда в чем резон повы-

шать адгезию до значений, превосходящих проч-

ность самого асфальтобетона? Функциональная

долговечность разметки не увеличится, а вот

стоимость материала из-за такого улучшения

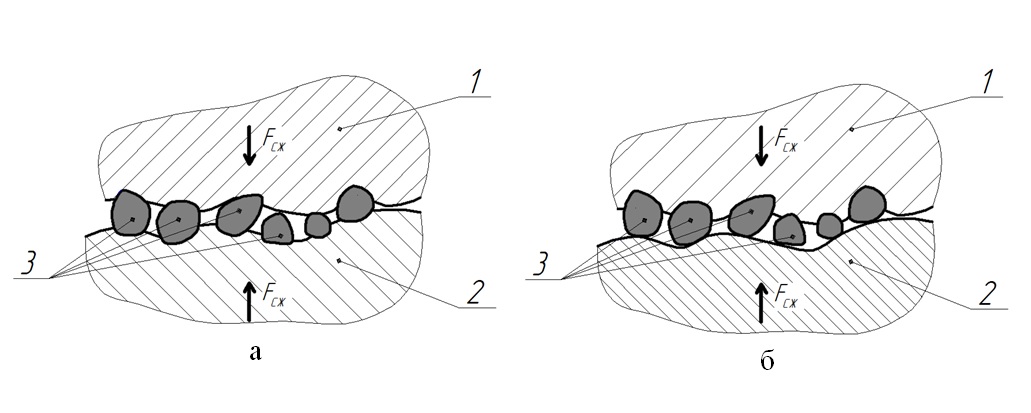

качества, несомненно, повысится. На рис. 1 пред-

ставлен когезионный отрыв холодного пластика

от цементобетона.

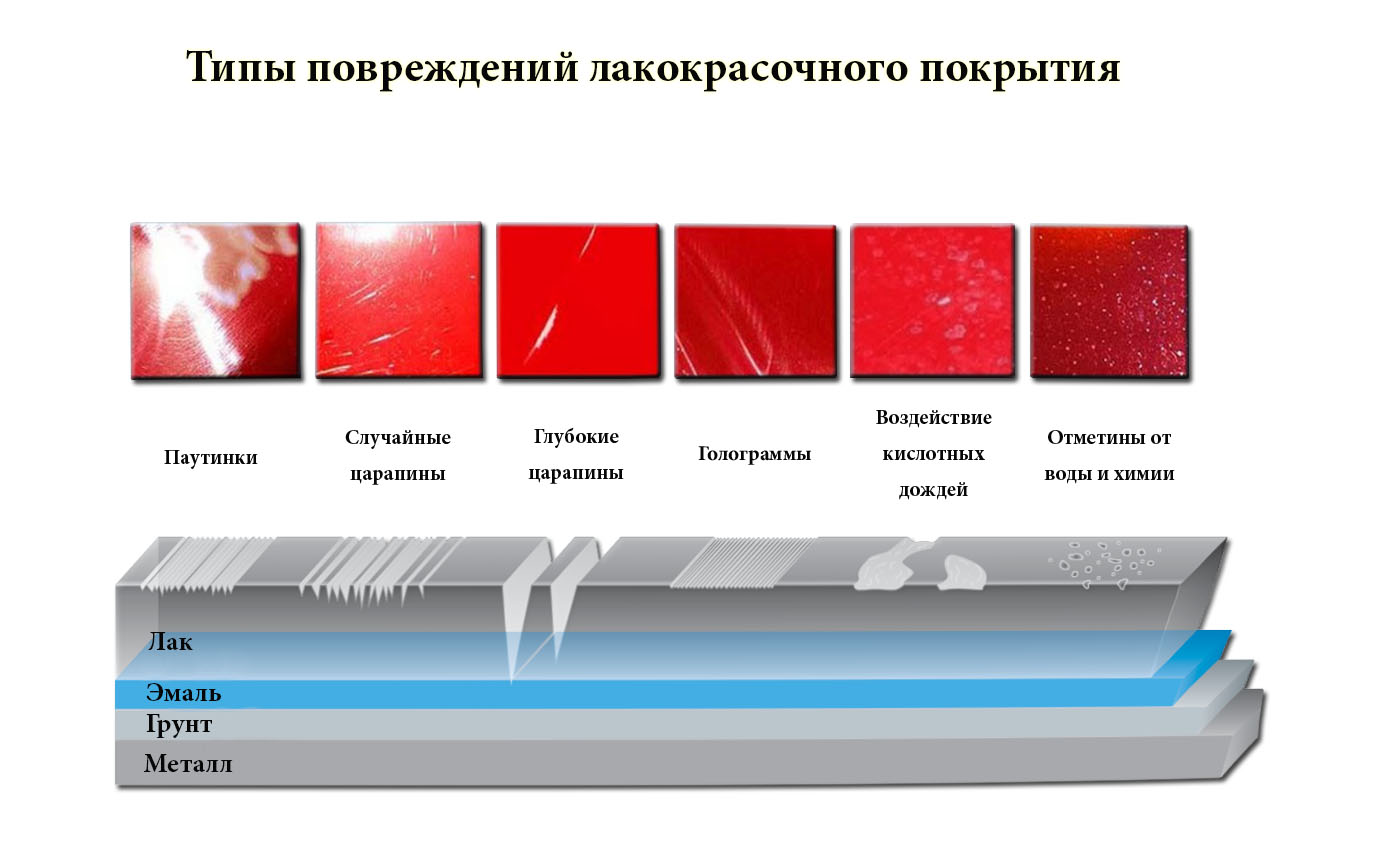

Функциональная долговечность разметки опре-

деляется в том числе скоростью износа (разру-

шения). Известны два типа износа: истирание

и скалывание. Устойчивость к истиранию —

Устойчивость к истиранию —

одна из характеристик, отсутствующих в стан-

дарте на разметочные материалы, но сегодня ее

используют многие производители материалов

для оценки качества. Чем жестче разметочный

материал, тем устойчивее он к истиранию.

Какие внешние факторы вызывают истирание

разметки? Это абразивное воздействие, когда

абразивом выступают песок, используемый при

содержании дорог в зимнее время, и раститель-

ный грунт, который выносится на проезжую часть

с примыкающих газонов и обочин или колесами

автомобилей. Ускорителем, катализатором ис-

тирания разметки также выступают антиголо-

ледные реагенты, используемые в зимнее время.

Но самое сильное воздействие оказывают шипо-

ванные шины транспортных средств.

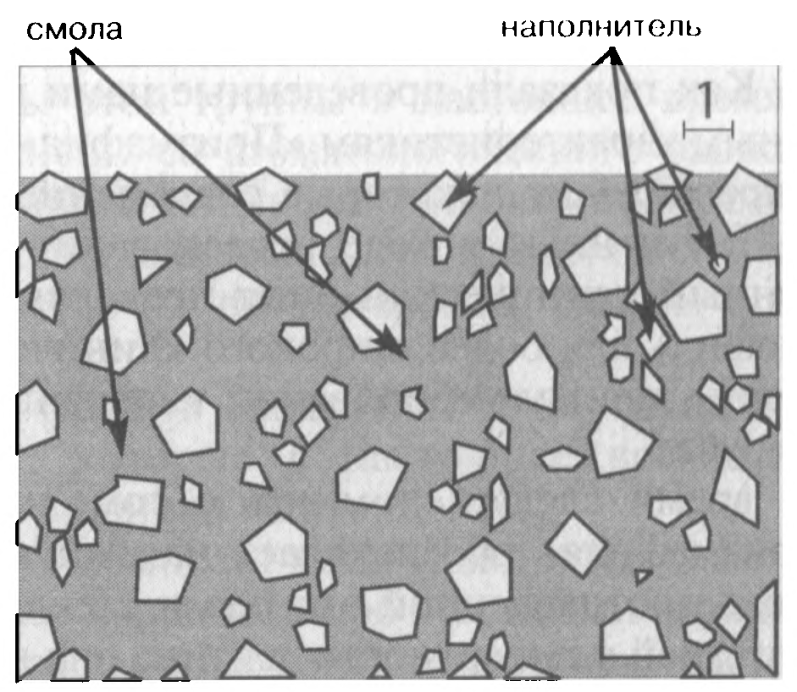

Чтобы повысить сопротивляемость разметки

истиранию, необходимо повышать твердость ма-

териала за счет использования минеральных на-

полнителей мелких фракций. С этой точки зрения

идеально вещество, в качестве минерального на-

полнителя которого применяется только пигмент.

В теории это был бы очень жесткий и очень яркий

материал. Но, увы, его стоимость будет на поря-

док выше стоимости современных разметочных

материалов. Да и не так всё просто с мелкодис-

персными наполнителями.

Если заменить в рецептуре крупные фракции

на более мелкие, сохранив при этом процентное

содержание каждого минерала, то материал по-

теряет текучесть и нанести его будет невозмож-

но. Потребуется перекомпоновка состава, прежде

всего увеличение содержания вяжущих компо-

нентов — самого непрочного и самого дорогого

составляющего рецептуры. Поэтому для обеспече-

ния технологических (в первую очередь реологи-

ческих) характеристик придется жертвовать проч-

ностью материала. И всё вернется на круги своя.

Следующий тип разрушения — скалывание —

возникает, когда адгезия разметки к дорожному

полотну недостаточна, точнее, она отсутствует

или нарушается в процессе эксплуатации. Такой

Такой

тип разрушения разметки сейчас встречается

реже, чем истирание. Но встречается. Сказалось

появление на рынке разнообразных полимерных

Т ЕМА НОМЕ РА

Рис. 1.

Когезионный

отрыв холодного пластика

от цементобетона

Что такое абразивные моющие и чистящие средства

Чтобы кухня и дом были уютными, хозяйка должна поддерживать чистоту. Именно для этого необходимы чистящие средства, которые позволяют поддерживать порядок. Современный рынок предлагает огромный ассортимент продуктов для мытья или чистки кухни, ванной и всего дома. Такие изделия делят на абразивные и безабразивные.

Абразивные средства применяют для чистки трудновыводимых пятен. Они состоят из моющих компонентов и твёрдых частиц (кварцевый песок, сода, бура и т. д.). Все они отличаются степенью абразивности и применяются для разных поверхностей. Список таких продуктов большой, а поэтому их разделяют на сухие, жидкие, дезинфицирующие.

д.). Все они отличаются степенью абразивности и применяются для разных поверхностей. Список таких продуктов большой, а поэтому их разделяют на сухие, жидкие, дезинфицирующие.

Состав абразивных средств

Эти продукты применяют для быстрой чистки грязи, сложных пятен, налёта, твёрдых отложений. Они позволяют быстрее проводить уборку при условии своевременного использования. Единственный минус таких очистителей в том, что через некоторое время на поверхности появляются царапины.

Абразивные чистящие средства поступают в продажу в форме порошка, пасты или суспензии. Они состоят из поверхностно-активных веществ (ПАВ), натриевой соли метакремниевой кислоты, пищевой соды, триполифосфата натрия, дезинфицирующих компонентов с включением хлора или без него.

Для придания приятного аромата используются отдушки. Чтобы проявились абразивные свойства, используют тщательно измельчённый песок, пемзу, мел, буры и т. д.

Степень абразивности чистящих средств отличается: чем крупнее частички, тем оно абразивнее, чем мельче, тем деликатнее. Сухие и жидкие продукты содержат жиры, которые смягчают агрессивное действие частичек. В группу абразивов входят следующие инструменты: губки, скребки, камни и т. д.

Сухие и жидкие продукты содержат жиры, которые смягчают агрессивное действие частичек. В группу абразивов входят следующие инструменты: губки, скребки, камни и т. д.

Абразивный эффект реализуется за счёт разнообразных компонентов. Чистка облегчается благодаря кремнезёму, полевым шпатам и другим минералам. Кроме того, загрязнения удаляются с помощью тонкой проволоки, меди, нейлона, меламина.

В состав пастообразных средств входит пемза, которая гарантирует мягкий абразивный эффект. Кроме того, они содержат следующие компоненты: вода, глицерол, этандиол-1,2. Благодаря этим ингредиентам паста медленнее высыхает, смягчает кожу на руках после попадания на неё химических веществ.

При использовании моющего средства с абразивными частицами повышается вероятность возникновения царапин. Фарфоровая и эмалевая поверхность становится тусклой, а при злоупотреблении абразивов на нержавеющей стали повреждается полировка.

Не рекомендуется агрессивные очистители применять для чистки стекла, мрамора или ламината. В таких случаях лучше отдать предпочтение мягким средствам. Если же пятна не исчезнут, то можно попробовать деликатные абразивы. В любом случае перед применением чистящих продуктов следует тщательно изучить инструкцию по применению.

В таких случаях лучше отдать предпочтение мягким средствам. Если же пятна не исчезнут, то можно попробовать деликатные абразивы. В любом случае перед применением чистящих продуктов следует тщательно изучить инструкцию по применению.

Применение сухих и жидких абразивов

Популярностью пользуются порошкообразные абразивные средства. Их часто используют перед полировкой различных поверхностей. Изделия созданы на основе мелких минеральных частичек известкового шпата, полевых шпатов, кремнезёма и т. д.

Порошковые средства для мытья посуды тоже включают ПАВ для устранения жирных пятен. Также порошки используют, когда отмывают посуду от остатков продуктов питания, напитков или плесени. Эти изделия содержат отбеливающие вещества, что позволяет удалить стойкие загрязнения на посуде.

С помощью абразивных порошков удаляют ржавчину. В состав таких чистящих продуктов входит этандиовая кислота или бисульфит натрия. Входящие в состав жидких изделий абразивные частички более мягкие, чем в порошках.

По этой причине они обеспечивают деликатный абразивный эффект. Для сильных загрязнений и старых пятен они не подходят.

Чистящие инструменты

В группу абразивных продуктов входят очищающие инструменты, которые давно применяются в домашнем использовании. Наиболее популярный продукт из этой категории – это губки. Чаще всего хозяйки применяют губки с покрытием из тонкой металлической проволоки, которая реализует абразивный эффект.

Ими чистят стальные поверхности перед полировкой. Для удаления загрязнений применяют губку, а также моющее средство на основе мыла. Однако этот метод чистки применяют при крайней необходимости, в противном случае поверхность быстро портится.

Для изготовления чистящих губок используют износостойкие материалы: медную сетку, проволоку из нержавейки или нейлона. Такие инструменты применяют без моющих средств, они созданы для механического удаления загрязнений.

Абразивными губками с цветовым кодированием проводят чистку разных поверхностей. Как их ещё называют, скребки, применяют во время строительных работ. В состав инструментов входят синтетические волокна, абразивные материалы, смола. Их используют для простой или сложной уборки.

Как их ещё называют, скребки, применяют во время строительных работ. В состав инструментов входят синтетические волокна, абразивные материалы, смола. Их используют для простой или сложной уборки.

Губки голубого и белого цвета применяют для деликатной чистки стекла, керамики, хромированного металла. Изделия зелёного и чёрного цвета используют для устранения трудновыводимых пятен (чистка нагара на сковороде, старого жира в духовке и т. д.).

В последнее время стали популярными меламиновые губки, этот материал используют для звуковой или теплоизоляции. Изделие качественно очищает поверхности без применения моющих средств. Единственный их минус в том, что они быстро стираются.

При изготовления такой губки меламиновая смола проникает в поры, вследствие чего она становится очень жёсткой. Её сравнивают с тонкой наждачкой, которая с лёгкостью удаляет пятна. Благодаря полой микроструктуре изделие впитывает грязь, которая остаётся между нитями меламина.

Очищающие средства для дезинфекции

Абразивное средство применяют не только для устранения загрязнений, но и для уничтожения болезнетворных микроорганизмов на поверхности. В их состав кроме моющих веществ и абразивных частиц входят противомикробные химические компоненты.

В их состав кроме моющих веществ и абразивных частиц входят противомикробные химические компоненты.

Кроме того, в таких продуктах находится масло сосны, четвертичные аммониевые соли, натриевая соль хлорноватистой кислоты (бытовой отбеливатель).

Дезинфицирующими составами моют полы, их используют для уборки кухни или ванной. Перед их применением рекомендуется ознакомиться с инструкцией на абразивных средствах.

Область применения абразивных продуктов

Для чистки керамических раковин применяют абразивный порошок или пасту с деликатным действием. Средствами обрабатывают поверхность, чистят, тщательно промывают и протирают насухо. После этого раковина станет чистой, блестящей.

Поверхности из нержавеющей стали очищают безабразивными средствами, которые не содержат хлор, вызывающий коррозию. Если пятно не выводится, то на загрязнённом участке применяют абразивный очиститель. Если после его использования отсутствуют видимые повреждения, то разрешено почистить всю поверхность.

Стеклянные раковины чистят моющими средствами без абразивных частиц. Чугунные и акриловые ванны чистят изделиями с абразивами только в крайних случаях. Эмалированные поверхности под воздействием абразивов тоже разрушаются, становятся тусклыми и шершавыми.

Для чистки унитазов используют деликатные абразивные очистители, а его детали из металла или пластика моют жидкими безабразивными продуктами. Таким же образом очищают смесители, которые после устранения загрязнений полируют чистой салфеткой.

Эмалированную посуду очищают абразивными средствами только при наличии стойких загрязнений, гари, копоти, накипи. Продукты с абразивными частицами подходят для чистки кафеля в ванной и на кухне.

Таким образом, абразивные моющие средства – это эффективные продукты для очистки поверхностей от стойких загрязнений. Главное правильно подбирать очистители для разных видов поверхностей и перед применением изучить инструкцию. Так вы достигнете кристальной чистоты во всём доме и не повредите поверхности.

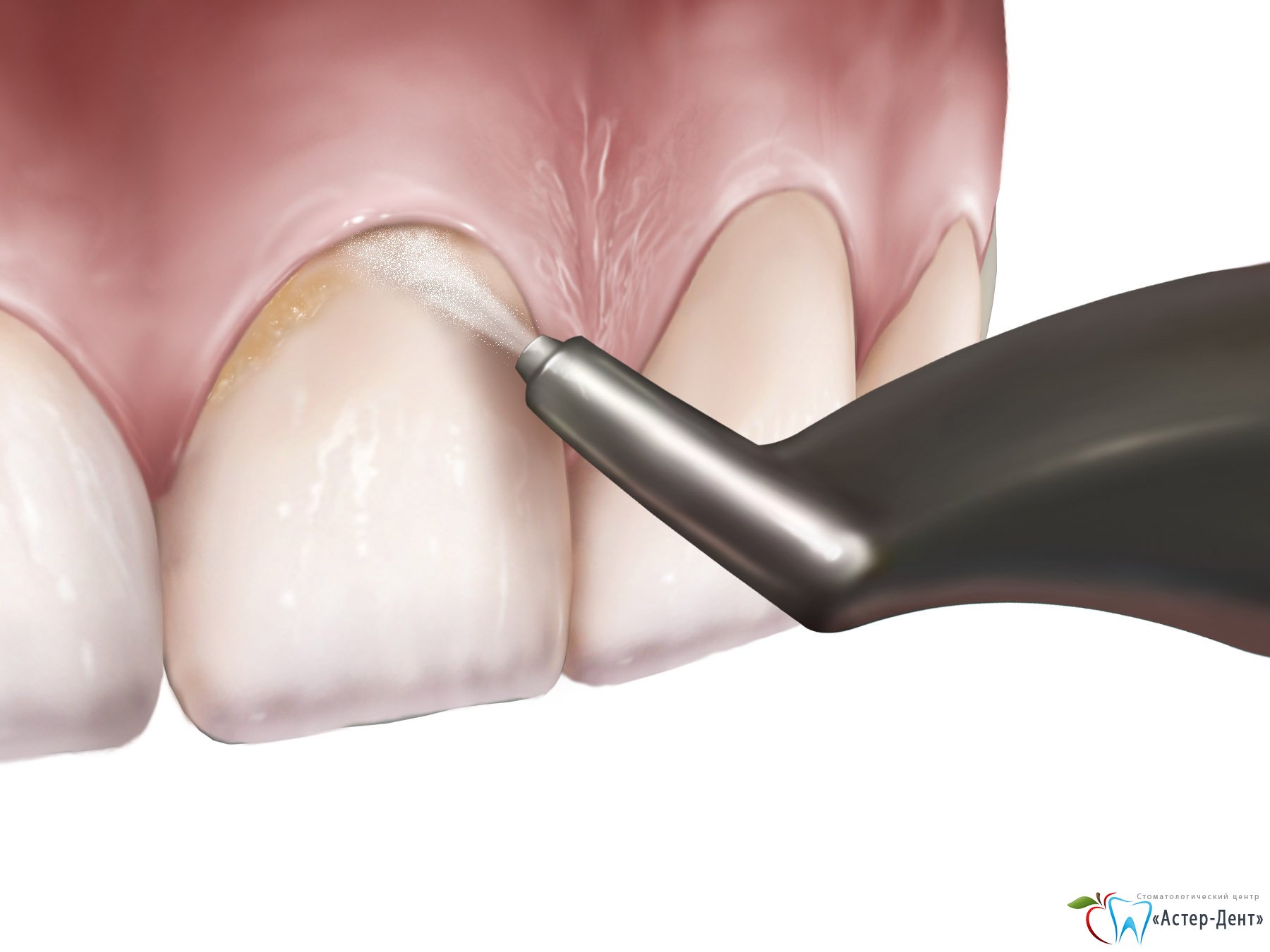

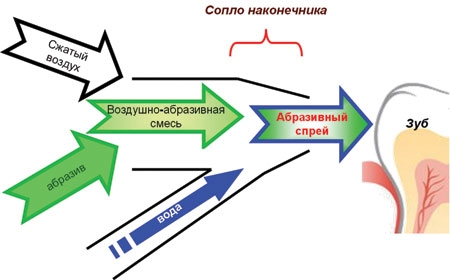

Процедура Clin Pro (денти кюрр) в клинике «Натадент» З этапа процедуры Clinpro

- Удаление над и поддесневого зубного налета

- Удаление налета на обнаженных поверхностях корней зубов

- Удаление поддесневого налета в пародонтальном кармане глубиной до 5 мм

- Уменьшение бактериального обсеменения пародонтальных карманов

- Уменьшение глубины пародонтального кармана

- Удаление зубного налета под ортодонтическими конструкциями

- Удаление экзогенного внешнего дисколорита разной степени интенсивности.

- Профессиональная чистка и полировка зубов в ходе комплексной процедуры профессиональной гигиены полости рта.

- Моментальное снижение чувствительности на длительный срок Защитное покрытие после абразивных процедур.

З этапа процедуры Clin Pro

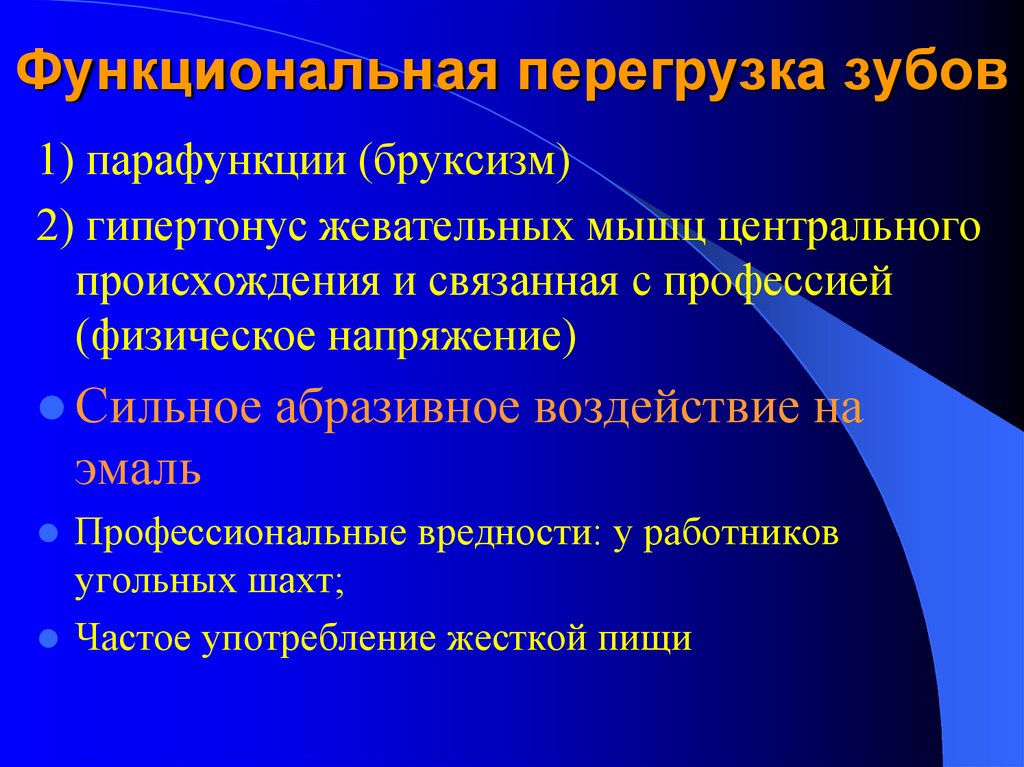

Мы очень рады, что теперь можем предоставить Вам возможность заказать в нашей клинике – процедуру Clin Pro. Процедура Clin Pro состоит из 3 этапов. 1 этап. Проведение воздушно-абразивной чистки зубов порошком Prophy Clinpro™Powder Prophy Clinpro™Powder — низкоабразивный порошок для воздушно-абразивной обработки зубов. В отличие от обычных порошков на основе соды и кальциевых соединений, в основе порошка Clinpro™ Prophy Powder лежит глицин, оказывающий более низкое абразивное воздействие на поверхность эмали и оголенный дентин. Это позволяет удалять налет без потери зубной ткани, поэтому чистку с использованием порошка Clinpro™ Prophy Powder можно проводить чаще, чем два раза в год, что противопоказано при чистках порошками на основе соды и кальциевых соединений. Материал можно использовать не только для стандартной обработки наддесневой поверхности зубов, но он также эффективен при чистке поддесневых областей. Кроме того процедура clinpro и используемый в ней порошок эффективен при удалении налета и патогенных бактерий из зубодесневого кармана на глубину до 5 мм. Оказывает минимальное абразивное воздействие на эмаль и дентин благодаря составу на основе глицина. Имеет приятный вкус, что делает процедуру чистки комфортной для пациента. Может безопасно использоваться при наличии ортодонтических конструкций , не повреждая их.

Кроме того процедура clinpro и используемый в ней порошок эффективен при удалении налета и патогенных бактерий из зубодесневого кармана на глубину до 5 мм. Оказывает минимальное абразивное воздействие на эмаль и дентин благодаря составу на основе глицина. Имеет приятный вкус, что делает процедуру чистки комфортной для пациента. Может безопасно использоваться при наличии ортодонтических конструкций , не повреждая их.Процедура clinpro назначается для:

- Удаления над и поддесневого зубного налета.

- Удаления налета на обнаженных поверхностях корней зубов Удаление поддесневого налета в пародонтальном кармане глубиной до 5 мм

- Уменьшения бактериального обсеменения пародонтальных карманов

- Уменьшения глубины пародонтального кармана

- Удаления зубного налета под ортодонтическими конструкциями

Для поддержания здоровья зубов, в линейке материалов для профессиональной гигиены и профилактики представлена абразивная паста Clinpro™ Prophy Paste. Паста разработана специально для использования совместно с порошком Clinpro™ Prophy Powder в рамках одной процедуры для удаления интенсивного дисколорита от пищевых красителей. Паста выделяет фтор во время чистки для противокариозного действия и снижения чувствительности, которая может возникнуть во время чистки. Формула материала создана специальным образом для минимизации разбрызгивания пасты в процессе чистки. Также как и порошок Clinpro™ Prophy Powder, паста Clinpro™ Prophy Paste обладает приятным вкусом. Паста Clinpro™ Prophy Paste содержит в своем составе вулканическую породу – пемзу и представлена в 3 зернистостях: мелкая, средняя и крупная. В зависимости от клинического случая и уровня интенсивности дисколорита, вы можете выбрать ту пасту, которая справится с ним наилучшим образом. Паста выделяет фтор во время чистки для противокариозного действия и снижения чувствительности, которая может возникнуть во время чистки.

Для поддержания здоровья зубов, в линейке материалов для профессиональной гигиены и профилактики представлена абразивная паста Clinpro™ Prophy Paste. Паста разработана специально для использования совместно с порошком Clinpro™ Prophy Powder в рамках одной процедуры для удаления интенсивного дисколорита от пищевых красителей. Паста выделяет фтор во время чистки для противокариозного действия и снижения чувствительности, которая может возникнуть во время чистки. Формула материала создана специальным образом для минимизации разбрызгивания пасты в процессе чистки. Также как и порошок Clinpro™ Prophy Powder, паста Clinpro™ Prophy Paste обладает приятным вкусом. Паста Clinpro™ Prophy Paste содержит в своем составе вулканическую породу – пемзу и представлена в 3 зернистостях: мелкая, средняя и крупная. В зависимости от клинического случая и уровня интенсивности дисколорита, вы можете выбрать ту пасту, которая справится с ним наилучшим образом. Паста выделяет фтор во время чистки для противокариозного действия и снижения чувствительности, которая может возникнуть во время чистки. Формула материала создана специальным образом для минимизации разбрызгивания пасты в процессе чистки. Также как и порошок Clinpro™ Prophy Powder, паста Clinpro™ Prophy Paste обладает приятным вкусом.

Формула материала создана специальным образом для минимизации разбрызгивания пасты в процессе чистки. Также как и порошок Clinpro™ Prophy Powder, паста Clinpro™ Prophy Paste обладает приятным вкусом.Назначение

Удаление экзогенного внешнего дисколорита разной степени интенсивности. Профессиональная чистка и полировка зубов в ходе комплексной процедуры clinpro и профессиональной гигиены полости рта. 3 этап фторсодержащее покрытие с трикальцийфосфатом Clinpro White Varnish Clinpro White Varnish cодержит и выделяет фтор, кальций и фосфаты. Простое и быстрое нанесение. Отличная текучесть позволяет материалу, растекаясь покрывать апроксимальные поверхности. Cодержит 22,600 ppm фтора и уникальный ингредиент- трикальций фосфат, благодаря которому способен выделять фосфаты и кальций. Процедура clinpro касаемая фторирования, занимает всего несколько секунд. Не требует идеального высушивания зубов (зубы должны быть влажными). После нанесения покрытие образует на зубах незаметную окружающим пленку.

Назначение

Моментальное снижение чувствительности на длительный срок. Защитное покрытие после абразивных процедур.Абразивный и гидроабразивный износ (Словарь «КТтрон») — Техинформатор

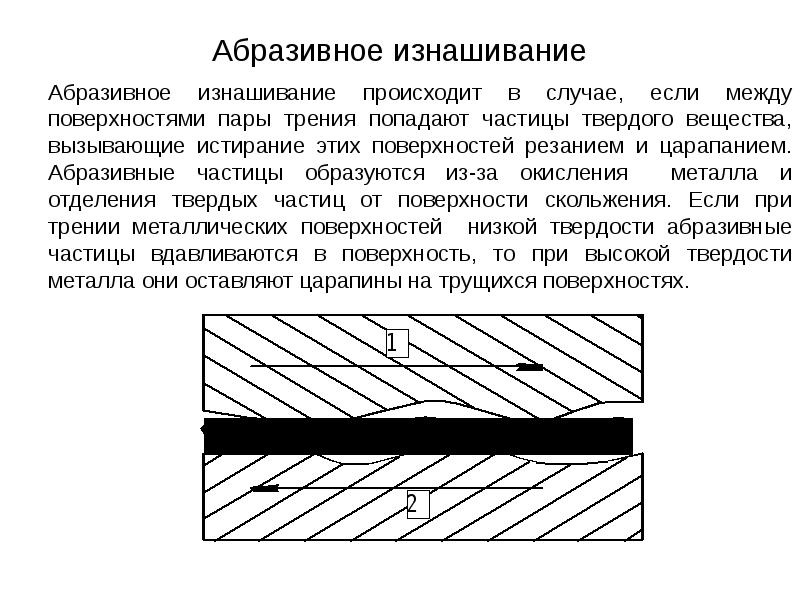

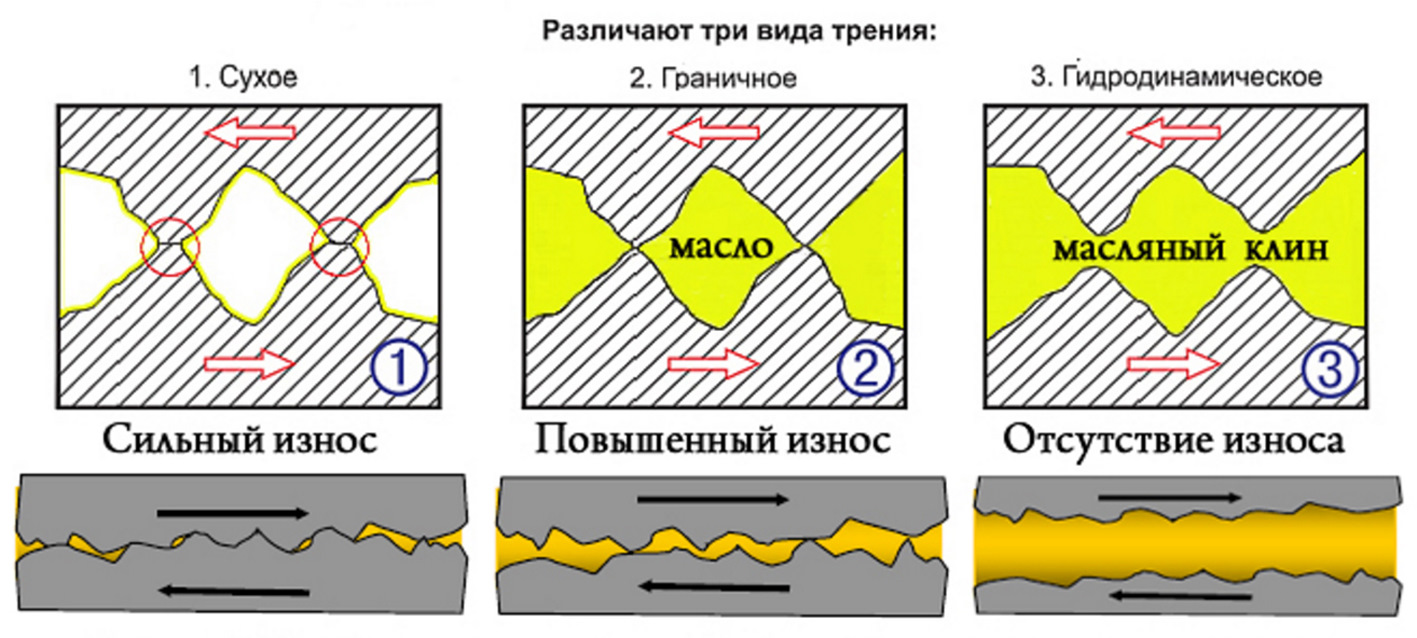

Износ – изменение размеров, формы, массы или состояния поверхности изделия или конструкции вследствие разрушения (изнашивания) поверхностного слоя.

Абразивный износ – разрушение поверхности твердыми зернами абразива. Возможны два вида воздействия зерен абразива на поверхность.

При первом виде зерна абразива воздействуют на поверхности, попадая между трущимися между собой изделиями или частями конструкции.

При втором — зерна абразива переносятся потоком газа или жидкости. Разрушение поверхности происходит в результате срезания, выкрашивания, выбивания и многократного пластического деформирования его поверхностных микрообъемов.

Износ поверхности зернами абразива, принесенными потоком газа называют газоабразивным износом.

Для нас, как специалистов по гидроизоляции и ремонту бетонных и железобетонных конструкций, особый интерес вызывает износ, вызываемый абразивными частицами, переносимыми потоком жидкости.

Гидроабразивный износ (от греч. hydro — вода и лат. abrasion стирание, снашивание, выкрашивание) — изменение размеров, формы, массы или состояния поверхности материала под воздействием движущейся жидкости с распределенными по ее объему включениями твердого вещества.

Интенсивность гидроабразивного износа зависит от качества изнашиваемого материала, размера, формы, твёрдости, плотности твёрдых частиц гидросмеси, её концентрации, плотности, вязкости, коррозионной активности жидкой среды, скорости перемещения частиц относительно изнашиваемой поверхности, угла набегания на поверхность и др.

При выполнении работ материалами КТ ТРОН следует предусматривать последствия как абразивного, так и гидроабразивного износа в процессе дальнейшей эксплуатации отремонтированных объектов.

Примеры:

При нанесении слоя обмазочной гидроизоляции, например «КТтрон-10 2К», на полы, его следует защитить от возможного абразивного износа при проходе людей. Для этого поверх слоя гидроизоляции устраивают стяжку или укладывают плитку.

При ремонтных работах на подводящих лотках водоканала, следует учитывать гидроабразивный износ отремонтированных поверхностей от взвешенного в потоке жидкости песка и других твердых включений. Для этого при ремонте используют более прочные ремонтные составы, например, вместо «КТтрон-3» можно применить «КТтрон-3 Т500», вместо «КТтрон-3 Л400» можно применить «КТтрон-3 Л600». А нанесенные слои гидроизоляции и отремонтированную поверхность следует защитить четырьмя – пятью слоями «КТпротект Э-01».

Абразивный Испытание — Энциклопедия по машиностроению XXL

Зайцева, модель A СССР (1925) Трение трёх цилиндрических образцов торцами о плоскую поверхность или трение друг О друга двух плоских колец. Момент трения записывается на диаграмму. Испытание может производиться при смазке и без неё Диаметр кольца трения внешний 52 лж, внутренний 34 мм Числа оборотов в минуту 200 — 500. Нагрузка—до 50/сг [12. 2] Применялась для исследования влияния наклёпа на износ стали [7] и для абразивных испытаний стали [9]

[c.205]

Момент трения записывается на диаграмму. Испытание может производиться при смазке и без неё Диаметр кольца трения внешний 52 лж, внутренний 34 мм Числа оборотов в минуту 200 — 500. Нагрузка—до 50/сг [12. 2] Применялась для исследования влияния наклёпа на износ стали [7] и для абразивных испытаний стали [9]

[c.205]

Для оценки надежности многих машин характерно применение стендов для испытания гидроагрегатов — насосов, плунжерных и золотниковых пар и других элементов. Упрощенная схема такого стенда приведена на рис. 158, е [132 ]. Основная идея стенда — исследование надежности гидроагрегатов при загрязнении рабочей жидкости. Для обеспечения неизменной концентрации загрязнителя, а также для сохранения работоспособности самого стенда его гидросистема разделена на две части — одна работает на чистой, а другая на загрязненной жидкости. Части изолированы друг от друга и насос, создающий давление в системе, а также другие гидроагрегаты, защищены от попадания абразивного загрязнителя.

[c.495]

[c.495]Ужесточение условий при испытании как материалов, так и изделий часто используют для ускорения получения необходимой информации, особенно о стойкости материалов. Например, при испытании материалов на абразивное изнашивание применяют подачу абразивной смеси в зону прения (при сухом трении) или производят погружение образцов в ванну со смазкой, в которой находится во взвешенном состоянии абразив. Это значительно ускоряет износ (кривая 1, рис. 161, д). Наибольшее абразивное воздействие на материал происходит при его трении об абразивную шкурку при постоянном изменении зоны контакта (метод испытания на абразивный износ проф. М. М. Хрущова) [2171. [c.507]

При ускоренных испытаниях на абразивное изнашивание не образцов, а отдельных узлов и механизмов часто создают условия для более легкого попадания абразива на поверхность трения. Например, при испытании автомобильных и тракторных двигателей специально загрязняют масло или снимают воздухоочиститель, агрегаты очистки и охлаждения масла, В процессе испытания производят подачу в определенной концентрации пыли в засасываемый воздух и в масло. В результате испытания определяется износ гильз цилиндров, поршневых колец и других сопряжений.

[c.507]

В результате испытания определяется износ гильз цилиндров, поршневых колец и других сопряжений.

[c.507]

Покрытия не несут самостоятельной механической нагрузки и их разрушение происходит лишь попутно с разрушением изделия. Поэтому на первый взгляд прочность покрытий не представляет особого интереса. Однако по прочности покрытий можно судить об их стойкости против абразивного и эрозионного износа. Поскольку испытания на износ сложнее и длительнее, чем определение прочности, а их результаты часто бывают недостаточно надежными, прочность покрытий, служаш их для заш иты изделий от износа, можно считать одной из важнейших характеристик. Следует также учесть, что процесс напыления применяется не только для нанесения покрытий, но и для изготовления корковых деталей, получаемых путем напыления материала на удаляемую модель. Для таких изделий прочность напыленных материалов имеет большое значение и поэтому желательно располагать надежным методом ее определения.

[c. 62]

62]

Исследование работоспособности покрытий при высоких удельных нагрузках проводили на установке по методике ЦНИИТМАША [7 ] при возвратно-поступательном движении образца между двумя неподвижными образцами со скоростью Q.2 м/мин. После прохождения пути трения в 1м на профилографе-профилометре М-201 определяли глубину максимального задира на образце по результатам обработки профилограмм, снятых в трех сечениях, перпендикулярных направлению перемеш ения. Контактирующие поверхности образцов перед испытанием притирали на абразивной шкурке до шероховатости Яд=0.25—0.125 мм. [c.214]

Группа Испытания на изнашивание объединяет шесть основных методик. Многообразие испытательного оборудования и схем нагружения не позволяет охватить все вопросы поведения покрытий при изнашивании в парах трения, под действием абразивных частиц, при комбинированном воздействии и т. д. Поэтому в главе 6, посвященной износостойкости, основное внимание уделяется особенностям исследования прежде всего малоизученных и слабо освещенных в литературе видов изнашивания покрытий разновидностям абразивного и фреттинг-коррозии. [c.19]

[c.19]

ЛИЙ, работающих в экстремальных условиях (например, при —50°С), при форсированных режимах динамического, статического и циклического нагружений, при наложении абразивного изнашивания, при воздействии агрессивных сред и т. д. Поэтому наряду с традиционными испытаниями необходимо комплексно использовать такие методы исследования, как акустическая эмиссия, количественный анализ продуктов изнашивания, непрерывная регистрация структурных изменений в зоне контакта металла с покрытием при работе в паре трения с учетом воздействия окружающей среды на разрушение. Для изучения структуры композиции покрытие — основной металл следует шире привлекать стереологию, рентгеноспектральный микроанализ, ядерный гамма-резонанс, радиоспектроскопию. Принципы механики разрушения должны применяться не только для оценки трещиностойкости, но и для вычисления величины износа при абразивном изнашивании, а также учитываться при расчетах при теоретическом прогнозировании прочности соединения покрытия с основным металлом. [c.193]

[c.193]

ГОСТ 17367—71. Металлы. Метод испытания на абразивное изнашивание при трении о закрепленные абразивные частицы.— Введ. 01.01.73. [c.201]

ГОСТ 23.207—79. Обеспечение износостойкости изделий. Метод испытаний машиностроительных материалов на ударно-абразивное изнашивание.— Введ. 01.01.81. [c.201]

Из рис. 114 также видно, что только снятие поверхностного слоя, (и то не любым способом) может исключить вредное действие шлифовки на усталостную прочность. Установлено, что при принятых режимах абразивной шлифовки для восстановления усталостной прочности до уровня прочности точеных образцов с ручной полировкой необходимо снять поверхностный слой толщиной около 0,1 мм [171]. Действенность восстановления усталостной прочности после шлифовки снятием поверхностного слоя была проверена резонансными испытаниями реальных турбинных лопаток (длиной более 600 мм), изготовленных из того же сплава типа ВТ5 (табл. 34). [c.179]

[c.179]

Стандартным методом подготовки образцов металлов без защитных пленок к испытаниям является очистка их поверхности абразивным материалом и обезжиривание. Химическая очистка поверхности не рекомендуется. [c.116]

Испытания на микротвердость получили в последние десятилетия широкое распространение и стали совершенно необходимыми в исследовательских работах по изучению механических свойств металлов и неметаллов в микрообъемах как при комнатных, так и при высоких температурах. Определение микротвердости применяется для оценки прочности и пластичности металлов, соединений, твердых абразивных материалов, полупроводников, ионных кристаллов, стекол, минералов и др. [11, 46, 50, 51, 64, 66,67,110,111, 116,124, 126, 128, 132, 133, 135, 170, 191-193, 2111. [c.63]

Интегральный метод вынужденных колебаний применяют для определения модуля упругости материала по резонансным частотам продольных, изгибных или крутильных колебаний образцов простой геометрической формы, вырезанных из изделия, т.

е. при разрушающих испытаниях. Последнее время этот метод используют для неразрушающего контроля небольших изделий абразивных кругов, турбинных лопаток. Появление дефектов или изменение свойств материалов определяют по изменению спектра резонансных частот. Свойства, связанные с затуханием ультразвука (изменение структуры, появление мелких трещин), контролируют по изменению добротности колебательной системы. Интегральный метод свободных колебаний используют для проверки бандажей вагонных колес или стеклянной посуды по чистоте звука.

[c.102]

е. при разрушающих испытаниях. Последнее время этот метод используют для неразрушающего контроля небольших изделий абразивных кругов, турбинных лопаток. Появление дефектов или изменение свойств материалов определяют по изменению спектра резонансных частот. Свойства, связанные с затуханием ультразвука (изменение структуры, появление мелких трещин), контролируют по изменению добротности колебательной системы. Интегральный метод свободных колебаний используют для проверки бандажей вагонных колес или стеклянной посуды по чистоте звука.

[c.102]Ударное изнашивание деталей машин и инструментов в натурных условиях происходит при ударе по монолитному и незакрепленному абразиву, по абразивной массе и при соударении двух металлических поверхностей, когда между ними нет абразива. В отдельных случаях удар по абразиву совершается при наличии в зоне контакта жидкости. Эта специфика условий работы натурных деталей и инструмента учитывалась нами при выборе принципиальных схем испытания на изнашивание в условиях удара. [c.37]

[c.37]

Установка снабжена приспособлением, позволяющим регулировать толщину абразивного слоя на наковальне и устройством для перемещения наковальни после каждого цикла испытаний. [c.41]

На установке можно проводить одновременно испытания на ударно-абразивное изнашивание образца и наковальни, что позволяет подбирать износостойкую пару для условий соударения двух контактируемых поверхностей, имеющих между собой абразивную прослойку. [c.42]

| Рис. 12. Установка У-1-АЛ для испытания на изнашивание при ударе по абразивной ленте |

[c.47]

[c.47]Ударно-абразивное изнашивание характеризуется бй-лее высокой стабильностью, поэтому продолжительность испытания можно ограничить 10 мин полное развитие ударно-гидроабразивного изнашивания проходит за более длительный промежуток времени, поэтому продолжительность испытаний в этом режиме была принята равной 20 мин. [c.49]

Прямым подтверждением этого служит зависимость, характеризуюш,ая изменение микротвердости испытанных образцов при различных значениях удельной энергии удара (рис. 15). Кроме того, уменьшение скорости изнашивания при высоких значениях удельной энергии удара связано с дроблением абразивных частиц. [c.51]

При этом методе испытаний на изнашивание образец совершает последовательные удары по абразивной массе, размещенной в стакане, дном которого является плоское основание наковальни. После каждого цикла испытаний абразивная масса обновляется. [c.56]

Для проведения испытания на изнашивание при ударе по абразивной массе использовали машину, показанную на рис. 16. При испытании на изнашивание по абразивной массе механизм подачи абразива снимали. Образец, ударяя по массе, углубляется в нее — создается кратер. Высота засыпки абразивной массы в среднем остается постоянной и уменьшается лишь со степенью дробления частиц. Для получения абразивной массы использовали породы, из которых изготовляли блоки для испытания стали при ударе по монолитному абразиву. Куски породы подвергали дроблению, а полученную массу рассеивали. Для методически х опытов использовали массу с крупностью зерна 0,63 мм (для удобства сравнения с ранее полученными результатами износа стали по абразивному слою).

[c.57]

16. При испытании на изнашивание по абразивной массе механизм подачи абразива снимали. Образец, ударяя по массе, углубляется в нее — создается кратер. Высота засыпки абразивной массы в среднем остается постоянной и уменьшается лишь со степенью дробления частиц. Для получения абразивной массы использовали породы, из которых изготовляли блоки для испытания стали при ударе по монолитному абразиву. Куски породы подвергали дроблению, а полученную массу рассеивали. Для методически х опытов использовали массу с крупностью зерна 0,63 мм (для удобства сравнения с ранее полученными результатами износа стали по абразивному слою).

[c.57]

Условия испытания по абразивному слою отличаются от условий испытания по массе тем, что у частиц, составляющих массу, больше степеней свободы, чем у частиц, насыпанных ровным слоем на металлическое основание. Чтобы это отличие проявилось полностью, глубина насыпанной массы долл[c.57]

Изменение износа во времени. Одной из основных задач исследования износа при ударе по абразивной массе являлось изучение кинетики изнашивания во времени при постоянной массе абразива. Общий вид зависимости скорости изнашивания от времени испытания приведен на рис. 18. Наиболее интенсивно изнашивание идет в первые 3 мин, затем скорость изнашивания резко снижается и при продолжительных испытаниях достигает минимума. Такой характер зависимости связан с

[c.57]

Общий вид зависимости скорости изнашивания от времени испытания приведен на рис. 18. Наиболее интенсивно изнашивание идет в первые 3 мин, затем скорость изнашивания резко снижается и при продолжительных испытаниях достигает минимума. Такой характер зависимости связан с

[c.57]

При удельной энергии удара до 5 Дж/см изнашивание протекает медленно, а при удельной энергии удара более 25 Дж/см происходит интенсивное разрушение поверхностного слоя. Выбор удельной энергии,удара в интервале 5—24 Дж/см необходим для сопоставления результатов испытания, полученных при ударно-абразивном изнашивании сталей. [c.61]

Как сообщалось, электроосаждение осмия из снльиощелочных электролитов основано на использовании анионного комплекса, образованного в результате реакции между четырехокисью осмия к сульфаминовой кислотой. Нет информации об отсутствии дефектов в таком покрытии, однако, по-вндимому, это покрытие может иметь высокое сопротивление механическому износу, так как сопоставление при специальных абразивных испытаниях показало, что оно уменьшается приблизительно на одну четверть по сравнению с толщиной твердого. хромового покрытия. Как ирридий, так и осмий имеют очень высокую температуру плавления и высокие рабочие характеристики, которые делают возможным применение таких покрытий для вольфрамовых запирающих устройств (в электронных лампах), чтобы предотвратить вторичную электронную эмиссию. Однако в этом случае применение обоих металлов ограничено из-за высокой стоимости и небольших запасов этих металлов.

[c.457]

хромового покрытия. Как ирридий, так и осмий имеют очень высокую температуру плавления и высокие рабочие характеристики, которые делают возможным применение таких покрытий для вольфрамовых запирающих устройств (в электронных лампах), чтобы предотвратить вторичную электронную эмиссию. Однако в этом случае применение обоих металлов ограничено из-за высокой стоимости и небольших запасов этих металлов.

[c.457]

Испытания на абразивное изнашивание проводят по ГОСТ 17,367—71 при трении о закрепленные абразивные частицы (рис. 49, в). В этом случае трение ист>п у-емого и эталонного образцов осуществляют об абразивную шкурку при статнческсл [c.76]

Как показывают результаты испытаний при абразивном изнашивании, а также при трении с малыми давлениями, без смазочного материала показатель т близок к единице при трении без смазочного материала со значительными давлениями т-=. .. 2, в среднем 1,5 при полужид-костной смазке гп около 3.

[c. 17]

17]

Известно также, что параметры шероховатости поверхности оказывают существенное влияние на сопротивление усталости. В общем случае предел усталости повышается с улучшением качества поверхностного слоя. Кроме того, на них влияет направление следов обработки при их совпадении с действием главного напряжения предел усталости выше. Финишная обработка поверхности, которая в основном определяет конфигурацию микроскопических рисок и механические свойства поверхностного слоя, существенно влияет н а предел выносливости даже при одинаковом классе шероховатости. Например, в работе [127] приведены результаты испытаний на выносливость образцов из сталей Р18, 9ХМФИ9Х, обработанных алмазным и обычным шлифованием. Сопротивляемость усталостному разрушению при шлифовании кругами из синтетических алмазов повышается на 20—45% при контактных нагрузках и до 30% при изгибе. Это связано с характеристикой рельефа поверхности, когда число царапин на единицу поверхности и их глубина значительно меньше при алмазном шлифовании, чем при абразивном, а рельеф становится более гладким (см. также рис. 150). Проведенные исследования позволили повысить стойкость валков для станов холодной прокатки вследствие правильного выбора технологического процесса.

[c.439]

также рис. 150). Проведенные исследования позволили повысить стойкость валков для станов холодной прокатки вследствие правильного выбора технологического процесса.

[c.439]

Проведена сравнительная оценка эрозионностойких покрытий, нанесенных газопламенным и плазменным методами. Газопламенным методом наносились Мо и керметы. Испытания показали, что лучшей стойкостью к абразивному износу обладают карбид вольфрама с кобальтом и РЭЛИТ с кобальтом. [c.226]

Образцы имели размеры 1 X 4 X 40 мм. Поверхность образцов после шлифования абразивным порошком из карбида бора с величиной зерна 40 мкм подвергалась электрополировке в 14%-ном растворе КэзР04. Скорость перемещения нагружающего траверса при испытаниях составляла 0.2 мм/мин, расстояние между опорами было равно 28.9 мм. [c.60]

Для испытаний покрытий в условиях гидроабразивного износа использовалась специальная установка абразивное кольцо , представляющая собой замкнуты контур, состоящий из участков труб, на внутреннюю поверхность которых были нанесены исследуемые варианты покрытий. Помимо прямых, испытывались изогнутые образцы (колена). Образцы имели фланцы, с по.мощью которых они были соединены в кольцевой трубопровод. Внутри прямых трубчатых образцов устанавливались в двух взаимно перпендикулярных плоскостях плоские образцы с теми же покрытиями размером 80 X Х80х1мм. По трубопроводу со скоростью 2—3 м/с перекачивалась рабочая жидкость — пресная вода с абразивными частицами (речной песок) размерами до 1 мм в количестве 6 г/л. После 250—270 ч испытаний производилась разборка установки, обмер и взвешивание образцов с целью оценки износостойкости покрытий. Оценка износостойкости производилась по коэффициентам ку и к. .

[c.44]

Помимо прямых, испытывались изогнутые образцы (колена). Образцы имели фланцы, с по.мощью которых они были соединены в кольцевой трубопровод. Внутри прямых трубчатых образцов устанавливались в двух взаимно перпендикулярных плоскостях плоские образцы с теми же покрытиями размером 80 X Х80х1мм. По трубопроводу со скоростью 2—3 м/с перекачивалась рабочая жидкость — пресная вода с абразивными частицами (речной песок) размерами до 1 мм в количестве 6 г/л. После 250—270 ч испытаний производилась разборка установки, обмер и взвешивание образцов с целью оценки износостойкости покрытий. Оценка износостойкости производилась по коэффициентам ку и к. .

[c.44]

Когда изнашивание приводит к большим изменениям размеров деталей, о величине линейного износа судят по разности размеров до и после испытаний. В качестве мерительного инструл1ента могут применяться концевые меры длины, оптические инструментальные микроскопы, микрометры и т. д. Приборы, позволяющие определять размеры с точностью до 1 мкм, дают возможность оценить. линейный износ с точностью не менее 5 мкм. Увеличение погрешности связано с наличием деформации, неточностью установки инструмента, непостоянством температуры измерений.- С помощью микрометрирования можно найти лишь конечную величину износа без оценки его динамики. Увеличение количества замеров связано с еще большими погрешностями из-за необходимости дополнительных разборок-сборок. Износ покрытий при изнашивании о закрепленные абразивные частицы рекомендуется [159] оценивать методом микрометрирования, измеряя длину пальчиковых образцов с точностью не менее 0,01 мм.

[c.95]

линейный износ с точностью не менее 5 мкм. Увеличение погрешности связано с наличием деформации, неточностью установки инструмента, непостоянством температуры измерений.- С помощью микрометрирования можно найти лишь конечную величину износа без оценки его динамики. Увеличение количества замеров связано с еще большими погрешностями из-за необходимости дополнительных разборок-сборок. Износ покрытий при изнашивании о закрепленные абразивные частицы рекомендуется [159] оценивать методом микрометрирования, измеряя длину пальчиковых образцов с точностью не менее 0,01 мм.

[c.95]

Схемы и описания установок даны в [183, 184]. Для всех методов испытаний был выбран единый цилиндрический образец. В работах Г. М. Сорокина показано, что механизм разрушения при ударно-абразивном изнашивании определяется большим количеством факторов энергией удара, физико-механическими характеристиками абразива, составом и свойствами испытуемого материала, степенью закрепленности абразивных частиц и т. д. [183—185]. Общепринятые характеристики прочности и пластичности (предел текучести, предел прочности, твердость, относительное удлинение, относительное сужение, ударная вязкость) неоднозначно влияют на износостойкость при ударно-абразивном изнашивании. Повышение прочности или пластичности сказывается благоприятно только до определенного порогового уровня. Дальнейшее увеличение этих характеристик приводцт к возрастанию износа, но причины понижения износостойкости различны. Если рост прочности сопровождается повышен115м вязкохрупкого перехода, то износ увеличивается за счет интенсификации хрупкого выкрашивания. Значительное повышение пластич-. ности приводит к падению износостойкости из-за активного пластического течения и сопутствующего наклепа. По-видимому, максимальной износостойкостью обладают сплавы, находящиеся На границе хрупкого и вязкого разрушения.

[c.109]

д. [183—185]. Общепринятые характеристики прочности и пластичности (предел текучести, предел прочности, твердость, относительное удлинение, относительное сужение, ударная вязкость) неоднозначно влияют на износостойкость при ударно-абразивном изнашивании. Повышение прочности или пластичности сказывается благоприятно только до определенного порогового уровня. Дальнейшее увеличение этих характеристик приводцт к возрастанию износа, но причины понижения износостойкости различны. Если рост прочности сопровождается повышен115м вязкохрупкого перехода, то износ увеличивается за счет интенсификации хрупкого выкрашивания. Значительное повышение пластич-. ности приводит к падению износостойкости из-за активного пластического течения и сопутствующего наклепа. По-видимому, максимальной износостойкостью обладают сплавы, находящиеся На границе хрупкого и вязкого разрушения.

[c.109]

Для проведения испытаний на абразивное изнашивание предложено несколько типов оборудования, реализуюш его различные схемы воздействия абразива на образцы [165, 1921.

Общий вид установки для испытаний на изнашивание при трении о нежестко закрепленные частицы абразива изготовленной в Лаборатории ИГД СО АН СССР, представлен на фото 8. Принцип действия ее заключается в том, что к испытуемому образцу прижимается резиновый ролик, который при вращении захватывает частицы абразива, поступающего из бункера, и протягивает их по поверхности образца, С целью равномерного поступления абразива в зону контакта используется дозирующее устройство, состоящее из бункера типа воронки, нижняя часть которой находится на определенном расстоянии от медленно вращающегося диска. Изменяя величину зазора между воронкой и диском, регулируют расход абразива. Отсекатель, находящийся на некотором расстоянии от бункера, направляет абразив в лоток, ншп-няя часть которого находится у зоны контакта ролика с образцом.

[c.113]

Общий вид установки для испытаний на изнашивание при трении о нежестко закрепленные частицы абразива изготовленной в Лаборатории ИГД СО АН СССР, представлен на фото 8. Принцип действия ее заключается в том, что к испытуемому образцу прижимается резиновый ролик, который при вращении захватывает частицы абразива, поступающего из бункера, и протягивает их по поверхности образца, С целью равномерного поступления абразива в зону контакта используется дозирующее устройство, состоящее из бункера типа воронки, нижняя часть которой находится на определенном расстоянии от медленно вращающегося диска. Изменяя величину зазора между воронкой и диском, регулируют расход абразива. Отсекатель, находящийся на некотором расстоянии от бункера, направляет абразив в лоток, ншп-няя часть которого находится у зоны контакта ролика с образцом.

[c.113]ГОСТ 23.208—79. Обеспечение износостойкости изделий. Метод испытания материалов на и,эносостойкость при трении о нежестко закрепленные абразивные частицы. — Введ. 01.03.81.

[c.201]

— Введ. 01.03.81.

[c.201]

Исследование причин снижения усталостной прочности после абразивной шлифовки провели Л.А. Гликман и Л. М.Фейгин [171]. Испытания вели круговь)м изгибом гладких цилиндрических образцов сплава Т1—4,5 % А1 (типа ВТБ) диаметром рабочей части 7,5 мм. Часть образцов на конечной стадии изготовления шлифовали на воздухе или в аргоне кругом ЭБ60СМ1К при скорости 2000 об/мин и подаче 0,1 мм за проход, охлаждение было минимальнь)м (для исключения коробления образцов). Другую часть образцов изготавливали точением с тщательной полировкой наждачной бумагой да 8-го класса шероховатости. Шлифованна)е образцы по партиям подвергали дополнительной обработке с целью снятия остаточных напряжений или тонкого поверхностного слоя. В каждом варианте испытывали по несколько партий образцов с целью проверки однозначности получаемых данных. Результаты исследования представлены на рис. 114. Видно, что усталостная прочность шлифованных образцов на 25 % ниже, чем точеных и полированных. Защита зоны шлифовки аргоном не оказала положительного влияния, следовательно, основная причина снижения усталостной прочности после шлифовки сос-

[c.178]

Защита зоны шлифовки аргоном не оказала положительного влияния, следовательно, основная причина снижения усталостной прочности после шлифовки сос-

[c.178]

В табл. 13 приведены результаты испытания фенольных композитов с высоким содержанием различных наполнителей стеклянных микросфер, абразивных частиц АЬОз для шлифовальных кругов и песка, применяемого в литейном производстве. Во всех случаях в смолу методом интегрального смешения вводилось очень небольшое количество аппрета. О-силан оказался эффективным по отношению ко всем трем наполнителям, способствуя сохранению прочности во влажном состоянии. Благодаря применению силанового аппрета в фенольных композитах различных назначений, например при изготовлении литейных форм, содержание смолы может быть значительно снижено (табл. 14). Удовлетворительные отливки могут быть получены с фенольной смолой, взятой в количестве менее 1% и с добавкой только 0,025% силана в расчете на содержание песка. Применение аминосодержащих силанов в фенольных композитах описано в патентной литературе ). [c.156]

[c.156]

Экспериментальные основы современных представле- ий о природе абразивного изнашивания при скольжении в условиях истирания образца об абразивное полотно даны в работах М. М. Хрущова и М. А. Бабичева. С учетом этого при разработке новых методов испытания на изнашивание при ударе в одном из них необходимо было сохранить вид абразива, применяемый в исследованиях М. М. Хрущова, что дало возможность результаты испытаний на изнашивание при прямом внедрении абразивных частиц сравнить с результатами, полученными ранее при исследовании изнашивания тех же материалов при микрорежущем действии абразива и таким образом показать специфику изнашивания при ударе. [c.37]

Прерывистая подача ленты осуществляется храпо—вым механизмом 9 синхронно с движением шпинделя. В момент удара образца по наковальне абразивная лента неподвил[c.46]

Особенностью этого метода является испытание материалов на изнашивание путем последовательных многократных ударов по монолиту абразива [10]. Удар образца в течение одного цикла испытаний происходит все время по одному месту абразива, поскольку в результате разрушения породы ее абразивная способность самообновляется. Для применения этого метода создана установка У-1-АМ (рис. 16). Основание установки /, представляющее собой стол с размещенным на нем узлом крепления блока горной породы, жестко соединен с колонной. Привод, состоящий из двигателя 2, редуктора 5 со сменными шестернями и шкивами 3, 6 п шпиндель 13 укреплены на массивной траверсе 4, которая может подниматься и опускаться по колонне с помощью гайки 7.

[c.52]

Удар образца в течение одного цикла испытаний происходит все время по одному месту абразива, поскольку в результате разрушения породы ее абразивная способность самообновляется. Для применения этого метода создана установка У-1-АМ (рис. 16). Основание установки /, представляющее собой стол с размещенным на нем узлом крепления блока горной породы, жестко соединен с колонной. Привод, состоящий из двигателя 2, редуктора 5 со сменными шестернями и шкивами 3, 6 п шпиндель 13 укреплены на массивной траверсе 4, которая может подниматься и опускаться по колонне с помощью гайки 7.

[c.52]

Определение продолжительности испытания. Все существующие методы испытания материалов на абразивное изнашивание при ударе по шкурке или слою обра-зива предусматривают периодическую смену абразива. В данном случае это методическое требование также было учтено, но при взаимодействии с монолитом абразива смена зоны контакта после каждого удара нецелесообразна. Это можно объяснить прежде всего тем, что механизм разрушения абразивных частиц, закрепленных в монолите связки, отличается от механизма разрушения частиц, насыпанных слоем на жестком основании или закрепленных на ленте. [c.54]

[c.54]

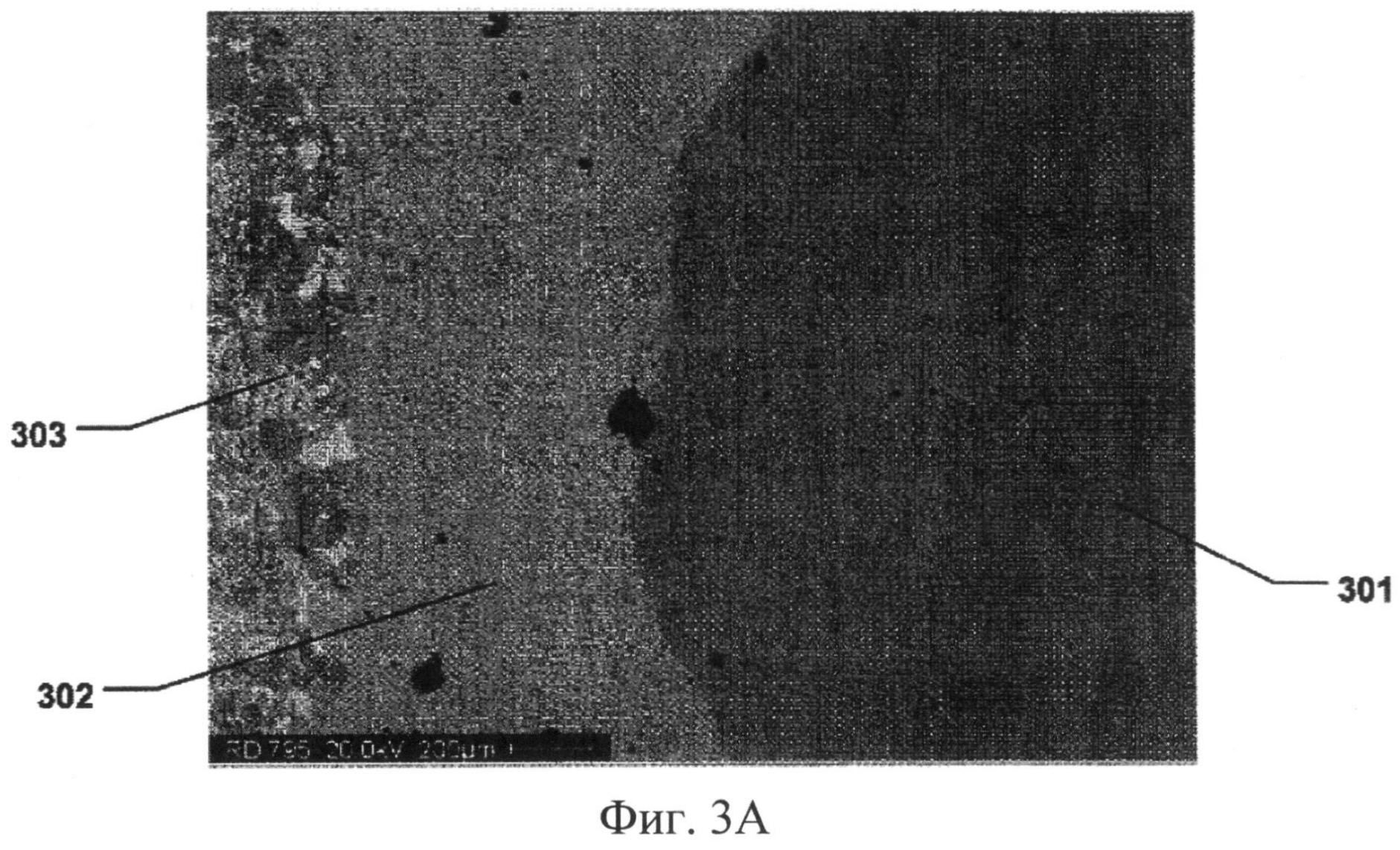

Abrasive Particle — обзор

30.3 Органические добавки

Стабильность абразивных частиц является важным критерием для CMP, поскольку осаждение или агрегация частиц часто приводит к образованию царапин на поверхности пластины после полировки [13,84–86] . Хотя фильтрующие устройства могут удалять некоторые из более крупных частиц до того, как они достигнут полировальной подушки, примерно агрегация на месте часто происходит во время процесса CMP. Чтобы обойти эти недостатки, многие исследователи сосредоточились на органических добавках (поверхностно-активных веществах и полимерах) для стабилизации неорганических абразивных частиц посредством электростатического отталкивания, стерических препятствий или того и другого [87,88].

Добавление окислителей, ингибиторов и комплексообразователей к суспензиям для металлического ХМП создает раствор с высокой ионной силой, который обычно приводит к осаждению коллоидных частиц за счет электростатического экранирования. Чтобы избежать этого, были исследованы различные поверхностно-активные вещества в качестве добавок для придания коллоидной стабильности суспензиям, где электростатическая стабилизация и другие методы диспергирования не работают должным образом [89–92]. В принципе, большинство ионных поверхностно-активных веществ имеют тенденцию образовывать двойной слой вокруг коллоидных частиц за счет гидрофобных цепных взаимодействий.Многие обычные ионные поверхностно-активные вещества, которые не имеют определенного полимерного компонента, имеют тенденцию стабилизировать суспензии, адсорбируясь на поверхности частицы и впоследствии увеличивая ее поверхностный заряд, вызывая электростатическое отталкивание. Например, катионное поверхностно-активное вещество C 12 TAB (додецилтриметиламмонийбромид) использовалось для предотвращения агломерации в суспензиях кремнезема [93,94]. Однако суспензии CMP с высокой ионной силой создают условия, при которых поверхностный заряд, индуцированный адсорбированным поверхностно-активным веществом, экранируется ионами в суспензии, и в конечном итоге абразивы осаждаются.

Чтобы избежать этого, были исследованы различные поверхностно-активные вещества в качестве добавок для придания коллоидной стабильности суспензиям, где электростатическая стабилизация и другие методы диспергирования не работают должным образом [89–92]. В принципе, большинство ионных поверхностно-активных веществ имеют тенденцию образовывать двойной слой вокруг коллоидных частиц за счет гидрофобных цепных взаимодействий.Многие обычные ионные поверхностно-активные вещества, которые не имеют определенного полимерного компонента, имеют тенденцию стабилизировать суспензии, адсорбируясь на поверхности частицы и впоследствии увеличивая ее поверхностный заряд, вызывая электростатическое отталкивание. Например, катионное поверхностно-активное вещество C 12 TAB (додецилтриметиламмонийбромид) использовалось для предотвращения агломерации в суспензиях кремнезема [93,94]. Однако суспензии CMP с высокой ионной силой создают условия, при которых поверхностный заряд, индуцированный адсорбированным поверхностно-активным веществом, экранируется ионами в суспензии, и в конечном итоге абразивы осаждаются.

И наоборот, неионогенные поверхностно-активные вещества имеют тенденцию быть полимерными по своей природе и стабилизируют суспензии, адсорбируясь на поверхности частиц, что приводит к стерическому отталкиванию. Однако большинство неионных поверхностно-активных веществ не адсорбируются в значительной степени на коллоидных поверхностях, что препятствует их использованию в нынешнем виде [95–97]. В этом контексте было доказано, что смеси неионных и ионных поверхностно-активных веществ являются полезными, поскольку синергизм поверхностно-активных веществ часто приводит к усиленным эффектам, таким как стабилизация суспензии. Палла и соавторы экспериментально продемонстрировали это, используя седиментационные тесты [86] для суспензий, содержащих 0.1 M нитрат железа (Fe [NO 3 ] 3 ) (окислитель) и некоторые их данные показаны на Рисунке 30.5. В их отчете поведение при осаждении определяется как отношение объема диспергированной суспензии в любой момент времени к начальному объему суспензии, и это соотношение находится в диапазоне от 1,0 для стабильных суспензий с полностью диспергированными частицами до почти 0,1 для нестабильных суспензий. Данные, представленные Palla et al. показывает, что суспензии без добавленных стабилизаторов поверхностно-активных веществ осаждаются через 3 часа с фракционным объемом дисперсии, равным всего 0.3. Комбинация катионного поверхностно-активного вещества, такого как бромид цетилтриметиламмония (CTAB) и Tween ™ 80 (T80), который является неионогенным поверхностно-активным веществом на основе полисорбата, дает некоторую стабилизацию. Замена неионогенного поверхностно-активного вещества на Synperonic A7, который представляет собой этоксилат спирта с более низкой молекулярной массой, чем T80, увеличивает стабильность, но лучшие результаты наблюдаются при комбинациях анионных и неионных поверхностно-активных веществ. В частности, синергетическая комбинация анионного поверхностно-активного вещества, такого как додецилсульфат натрия (SDS) и Tween ™ 80, приводит к полностью стабилизированной суспензии.Интересно, что использование A7 с SDS ухудшает стабильность, а смесь катионных и анионных поверхностно-активных веществ приводит к дестабилизации суспензий с фракционным объемом дисперсии, меньшим, чем у исходной суспензии без ПАВ [86].

Данные, представленные Palla et al. показывает, что суспензии без добавленных стабилизаторов поверхностно-активных веществ осаждаются через 3 часа с фракционным объемом дисперсии, равным всего 0.3. Комбинация катионного поверхностно-активного вещества, такого как бромид цетилтриметиламмония (CTAB) и Tween ™ 80 (T80), который является неионогенным поверхностно-активным веществом на основе полисорбата, дает некоторую стабилизацию. Замена неионогенного поверхностно-активного вещества на Synperonic A7, который представляет собой этоксилат спирта с более низкой молекулярной массой, чем T80, увеличивает стабильность, но лучшие результаты наблюдаются при комбинациях анионных и неионных поверхностно-активных веществ. В частности, синергетическая комбинация анионного поверхностно-активного вещества, такого как додецилсульфат натрия (SDS) и Tween ™ 80, приводит к полностью стабилизированной суспензии.Интересно, что использование A7 с SDS ухудшает стабильность, а смесь катионных и анионных поверхностно-активных веществ приводит к дестабилизации суспензий с фракционным объемом дисперсии, меньшим, чем у исходной суспензии без ПАВ [86]. На вставке схемы подробно описана морфология частицы оксида алюминия, которая адсорбирует ионные и цепочечные неионные поверхностно-активные вещества для повышения стабильности суспензии в ионных средах.

На вставке схемы подробно описана морфология частицы оксида алюминия, которая адсорбирует ионные и цепочечные неионные поверхностно-активные вещества для повышения стабильности суспензии в ионных средах.

Рисунок 30.5. График, иллюстрирующий стабильность суспензий коллоидного оксида алюминия при добавлении анионных, катионоактивных и неионных поверхностно-активных веществ.Данные были отобраны из опубликованного исследования Палла с соавторами [86]. Вставка : Схема коллоидного оксида алюминия с адсорбированными анионными и неионогенными поверхностно-активными веществами для иллюстрации длинноцепочечной природы неионогенной добавки (адаптировано из исследования Палла и соавторов [86]).

Из данных, представленных Паллой и соавторами, показанных на рис. 30.5, очевидно, что суспензия без добавленного поверхностно-активного вещества нестабильна в ионной среде. Несмотря на то, что некоторая повышенная стабильность коллоидных частиц обеспечивается ионными поверхностно-активными веществами, максимальная стабильность наблюдается при использовании смеси ионных и полимерных неионных поверхностно-активных веществ. Несколько других исследователей также сообщили о синергетическом эффекте смешанных систем поверхностно-активных веществ в качестве стабилизирующих агентов [98–101]. Например, Xu и соавторы [102] подробно описывают адсорбцию смесей ионных и неионных поверхностно-активных веществ типа полиэтиленоксида (PEO) на каолините. Они показали, что адсорбция полимерного неионогенного поверхностно-активного вещества улучшается за счет углеводородных цепных взаимодействий между ионными и неионными молекулами поверхностно-активного вещества.

Несколько других исследователей также сообщили о синергетическом эффекте смешанных систем поверхностно-активных веществ в качестве стабилизирующих агентов [98–101]. Например, Xu и соавторы [102] подробно описывают адсорбцию смесей ионных и неионных поверхностно-активных веществ типа полиэтиленоксида (PEO) на каолините. Они показали, что адсорбция полимерного неионогенного поверхностно-активного вещества улучшается за счет углеводородных цепных взаимодействий между ионными и неионными молекулами поверхностно-активного вещества.

Следует отметить эффективность полировки с использованием суспензий, модифицированных поверхностно-активными веществами.Хотя качество поверхности пластин, полированных абразивными частицами, модифицированными поверхностно-активными веществами, является оптимальным с минимальной шероховатостью поверхности и деформацией, скорость съема оказалась низкой и, как правило, неприемлемой [103–105]. Сначала предполагалось [103], что мицеллярные агрегаты в суспензии ингибируют взаимодействие частица-пластина, как показано на рис. 30.6. Однако более поздние исследования показали, что сила, действующая на частицу во время полировки, была на несколько порядков больше, чем сила, необходимая для десорбции мицеллярных структур [104].Moudgil с соавторами [104] объяснили снижение скорости удаления эффектом смазки пограничного слоя, который вызван электростатическим взаимодействием между отрицательно заряженной (оксидной) поверхностью пластины и положительно заряженной головной группой поверхностно-активного вещества. Считается, что взаимодействие приводит к снижению трения между частицами и поверхностью пластины, что впоследствии снижает скорость съема материала. Было обнаружено, что добавление соли приводит к конкурентной адсорбции молекул соли на поверхностно-активные вещества, вызывая десорбцию слоев поверхностно-активного вещества, что приводит к более заметным скоростям удаления [106,107].

30.6. Однако более поздние исследования показали, что сила, действующая на частицу во время полировки, была на несколько порядков больше, чем сила, необходимая для десорбции мицеллярных структур [104].Moudgil с соавторами [104] объяснили снижение скорости удаления эффектом смазки пограничного слоя, который вызван электростатическим взаимодействием между отрицательно заряженной (оксидной) поверхностью пластины и положительно заряженной головной группой поверхностно-активного вещества. Считается, что взаимодействие приводит к снижению трения между частицами и поверхностью пластины, что впоследствии снижает скорость съема материала. Было обнаружено, что добавление соли приводит к конкурентной адсорбции молекул соли на поверхностно-активные вещества, вызывая десорбцию слоев поверхностно-активного вещества, что приводит к более заметным скоростям удаления [106,107].

Рисунок 30.6. Схематическое изображение взаимодействий частицы с субстратом в присутствии самоорганизующихся агрегатов поверхностно-активного вещества на поверхности коллоидов кремнезема (на основе литературного отчета Basim et al. [103]).

[103]).

Многие полимерные диспергаторы использовались для придания стабильности коллоидным системам, способствуя адсорбции полимеров на поверхности абразивных частиц и создавая стерические препятствия [108–111]. Хотя при адсорбции полимерных цепей происходит потеря как трансляционной, так и конфигурационной энтропии, общая свободная энергия системы ниже из-за благоприятных взаимодействий цепь-поверхность.Было показано, что полимеры с более высокой молекулярной массой в качестве диспергаторов обычно адсорбируются сильнее, чем неионные поверхностно-активные вещества или полимеры с более низкой молекулярной массой. Муджил и соавторы [103] исследовали эти эффекты, приготовив суспензии, содержащие ПЭО с молекулярной массой 8 × 10 3 Да, и изучили их адсорбцию на поверхности золь-гель кремнезема при значении pH 9,5. Дозировка ПЭО, использованная в их экспериментах, была достаточной для полного покрытия поверхности кремнезема в исследованиях до ХМФ.Хотя адсорбированный полимер приводил к гладким поверхностям пластин после ХМП с приблизительно 10% уменьшением шероховатости поверхности, также наблюдалось значительное снижение скорости удаления [103]. Этот результат был приписан смазыванию поверхностей частиц и подложки слоем адсорбированного полимера и возникновению физического сценария, аналогичного тому, который наблюдается с поверхностно-активными веществами с более низкой молекулярной массой.

Этот результат был приписан смазыванию поверхностей частиц и подложки слоем адсорбированного полимера и возникновению физического сценария, аналогичного тому, который наблюдается с поверхностно-активными веществами с более низкой молекулярной массой.

Данные измерения коэффициента трения с помощью атомно-силовой микроскопии (АСМ) были получены Муджилом и соавторами [103] в отсутствие и в присутствии ПЭО на уровне взаимодействия отдельных частиц с подложкой.Исследователи измерили силу трения между абразивной частицей, прикрепленной к наконечнику АСМ, и поверхностью кремнеземной пластины как функцию нормальной силы, приложенной к наконечнику, которая затем была использована для расчета коэффициента трения с использованием закона Амонтона. Результаты показали значительное снижение почти на 50% коэффициента трения (т.е. с 0,25 до 0,12) в присутствии ПЭО, что было интерпретировано как добавление полимера, приводящее к смазыванию поверхности [103]. Исследования смазки пограничного слоя [112] с использованием АСМ показали, что полимерные смазки, такие как перфторполиэфиры Z15 и ZDOL, приводят к аналогичным результатам на образцах диоксида кремния.

Moudgil и соавторы [103] также исследовали влияние диспергатора PEO на характеристики CMP в присутствии соли (NaCl) для изучения дополнительных эффектов добавления соли и полимера. Они обнаружили, что в присутствии ПЭО скорость удаления материала увеличивалась с добавлением соли, а значения шероховатости поверхности оставались низкими (~ 8 Å), несмотря на увеличение ионной силы суспензии из-за добавления соли. Интерпретируя измерения силы AFM, Moudgil et al. пришел к выводу, что, с одной стороны, посредничество полимера улучшает качество поверхности за счет поверхностной смазки; с другой стороны, это также приводит к снижению скорости съема материала.

абразивный | материал | Британника

Полная статья

абразивный , острый, твердый материал, используемый для истирания поверхности более мягких и менее стойких материалов. В этот термин входят как натуральные, так и синтетические вещества, от относительно мягких частиц, используемых в бытовых чистящих средствах и ювелирных полиролях, до самого твердого известного материала — алмаза. Абразивные материалы незаменимы при производстве практически любого продукта, производимого сегодня.

Абразивные материалы незаменимы при производстве практически любого продукта, производимого сегодня.

Абразивы используются в виде шлифовальных кругов, наждачных бумаг, хонинговальных брусков, полиролей, отрезных кругов, галтовочных и вибрационных масс для чистовой обработки, пескоструйной обработки, пульпы, шаровых мельниц и других инструментов и изделий. Только за счет использования абразивов промышленность может производить высокоточные компоненты и сверхгладкие поверхности, необходимые при производстве автомобилей, самолетов и космических аппаратов, механических и электрических устройств и станков.

В этой статье рассматриваются основные материалы, используемые в абразивных материалах, свойства этих материалов и их переработка в промышленные продукты.Большинство абразивных изделий изготовлено из керамики, в которую входят одни из самых твердых известных материалов. Истоки твердости (и других свойств) керамических материалов описаны в статье о составе и свойствах керамики.

История

Использование абразивов восходит к тому, что самые ранние люди терли один твердый камень о другой для придания формы оружию или инструменту. В Библии упоминается камень под названием шамир , который, скорее всего, был наждаком — природным абразивом, который до сих пор используется.Древние египетские рисунки показывают, что абразивные материалы используются для полировки ювелирных изделий и ваз. Статуя скифского раба под названием «Точильщик» в галерее Уффици во Флоренции изображает натуральный точильный камень неправильной формы, используемый для точения ножа.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас Песок и кусочки гибкой кожи были наждачной бумагой древних людей. Позже мастера пытались закрепить абразивные зерна на гибких основах с помощью грубого клея. В китайском документе 13-го века описывается использование натуральных камедей для прикрепления кусочков морской ракушки к пергаменту. Примерно два столетия спустя швейцарцы начали наносить покрытие на бумажную основу из дробленого стекла.

Примерно два столетия спустя швейцарцы начали наносить покрытие на бумажную основу из дробленого стекла.

Ранним абразивам для песка и стекла не хватало остроты, и к 19 веку ранние абразивные изделия, такие как природный песчаник, из которого был сформирован «шлифовальный круг», больше не отвечали потребностям развивающейся промышленности. В 1873 году Свен Пульсон, работающий в компании Norton and Hancock Pottery Company, Вустер, штат Массачусетс, США, выиграл кувшин пива, поспорив, что сможет сделать шлифовальный круг, соединив наждак с гончарной глиной и обожгнув их в печи.Пульсон преуспел с третьей попытки; Этот инцидент означал конец неудовлетворительного производства продуктов на клеевой и силикатной связке и рождение керамического шлифовального круга.

Незадолго до начала 20-го века, когда природные абразивы наждак, корунд и гранат не соответствовали требованиям промышленности, американский изобретатель Эдвард Г. Ачесон открыл метод получения карбида кремния в электрических печах, и ученые из Ampere Электрохимическая компания в Ампере, Нью-Джерси, США, развитый глинозем. В 1955 году компания General Electric преуспела в производстве синтетических алмазов. Как и другие искусственные абразивы, синтезированный алмаз оказался во многих случаях лучше натурального продукта, который использовался в шлифовальных кругах с 1930 года.

В 1955 году компания General Electric преуспела в производстве синтетических алмазов. Как и другие искусственные абразивы, синтезированный алмаз оказался во многих случаях лучше натурального продукта, который использовался в шлифовальных кругах с 1930 года.