причины вибрации, устранение проблемы — Рамблер/авто

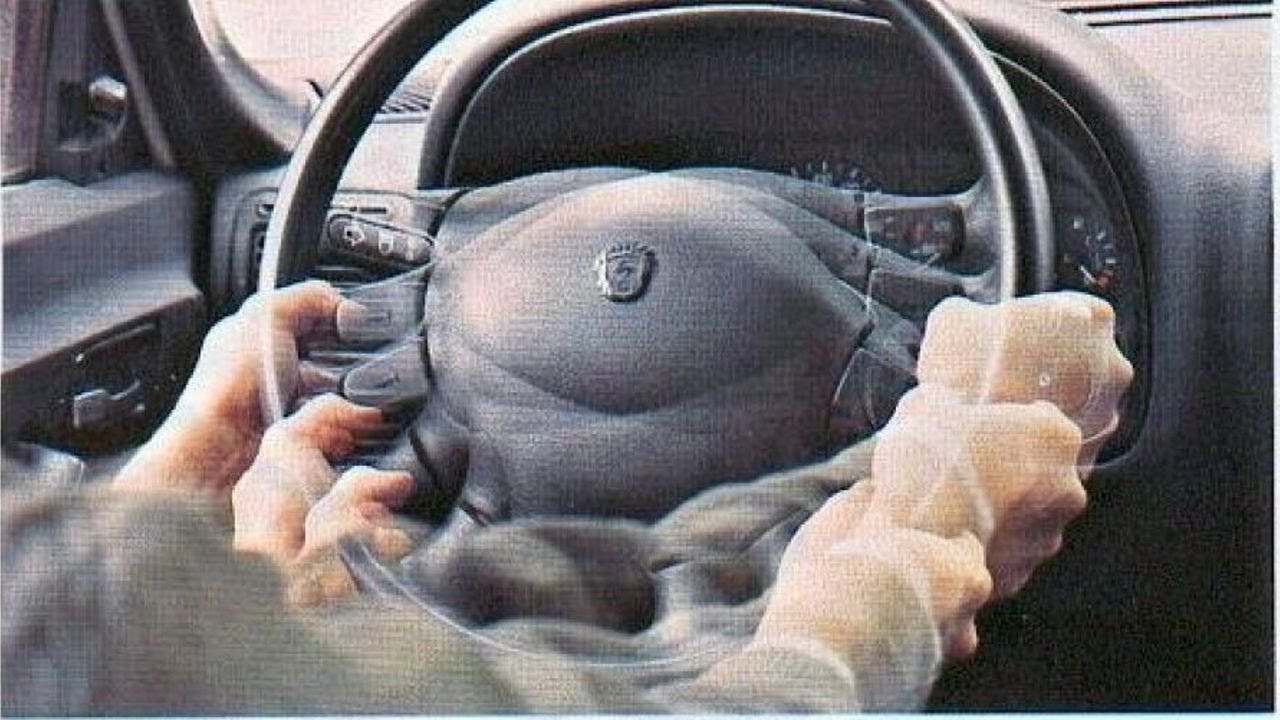

Водители довольно часто жалуются, что ощущают стук в руле, но не всегда придают этому значение. Между тем, такая проблема способна привести к серьёзным последствиям как для автомобиля, так и для находящихся в нём людей. Сегодня мы расскажем о том, какие могут быть причины биения руля и к чему оно может привести.

Возможные причины биения руля На большой скоростиНа маленькой скоростиПри торможенииНа неровной дороге и поворотахПоследствия вибрации Как самостоятельно устранить проблему$(‘.index-post .contents’).toggleClass(‘hide-text’, localStorage.getItem(‘hide-contents’) === ‘1’)

Возможные причины биения руля

Чтобы узнать, почему возникает биение руля, нужно рассмотреть эту проблему в нескольких отдельных случаях:

на большой скорости — от 80 км/ч;на небольшой скорости;при торможении;при поворотах и на ухабистой дороге.

Узнайте, почему слышен шум от гидроусилителя руля и как от него избавиться.

На большой скорости

Если при езде на большой скорости вы ощущаете вибрацию руля, то причин этому может быть несколько:

Не сбалансированы колёса, нарушен развал-схождение. Если масса колёс в разных точках не выровнена, то после достижения скорости 120 км/ч срабатывает центробежная сила. Она тянет колесо, из-за чего руль начинает вибрировать.

Если масса колёс в разных точках не выровнена, то после достижения скорости 120 км/ч срабатывает центробежная сила. Она тянет колесо, из-за чего руль начинает вибрировать.

Грыжа на шинах. Во время движения она будет ударяться о дорожное покрытие и создавать биение руля.

Вышел из строя ступичный подшипник. Эта деталь обеспечивает плавность вращения колёс, а вышедший из строя подшипник приводит к тому, что колесо трясёт, и водитель ощущает это через руль.

Неравномерно изношенные покрышки. Такой дефект возникает из-за несбалансированности колёс и может дать о себе знать после того, как они будут сбалансированы. Неровность покрышек приводит к тому, что колёса виляют, а в руле ощущается вибрация.

Деформация дисков. Механическое повреждение или заводской брак дисков может вызвать биение руля, которое на скорости около 100 км/ч передаётся на весь автомобиль.

Слабо накачанные колёса. Эта причина реже даёт биение руля, но тоже может приводить к этой проблеме.

Знаете ли вы? В 2010 году в Швейцарии за езду на скорости 300 км/ч нарушителю назначили штраф 1 млн долларов пропорционально его годовому доходу.

На маленькой скорости

Если руль вибрирует на небольшой скорости, это происходит по таким причинам:

Грязь на дисках. Сильно загрязнённые диски могут через удары передавать вибрацию на руль.

Снег на дисках. Налипший на дисках снег создаёт проблемы при движении, и водитель ощущает это, держась за руль.

Плохо затянуты болты на колёсах. В такой ситуации они болтаются и создают вибрацию руля.

Погнуты диски. Различные неровности на поверхности дисков приводят к тому, что колёса дёргаются, а руль вибрирует.

Ослабло крепление двигателя в машине.

Износ шаровых опор. Колесо начинает раскачиваться и создает биение руля, это хорошо слышно при разгоне.

Важно! Повреждение шаровых опор может привести к тому, что колесо вылетит из машины, а само авто завалится на бок.

При торможении

Бывает так, что руль начинает вибрировать при нажатии на тормоз, тогда причины могут быть следующие:

Повреждены или загрязнены тормозные диски. При резком торможении диски перегреваются и деформируются, впоследствии начинают вибрировать и передавать вибрацию на руль.

Пришло время менять тормозные колодки. Неровности на поверхности тормозных колодок приводят к вибрации тормозной системы при нажатии на педаль тормоза, и это передаётся на руль.Износились шаровые опоры. Люфт колеса от повреждения шаровых опор слышен при торможении.

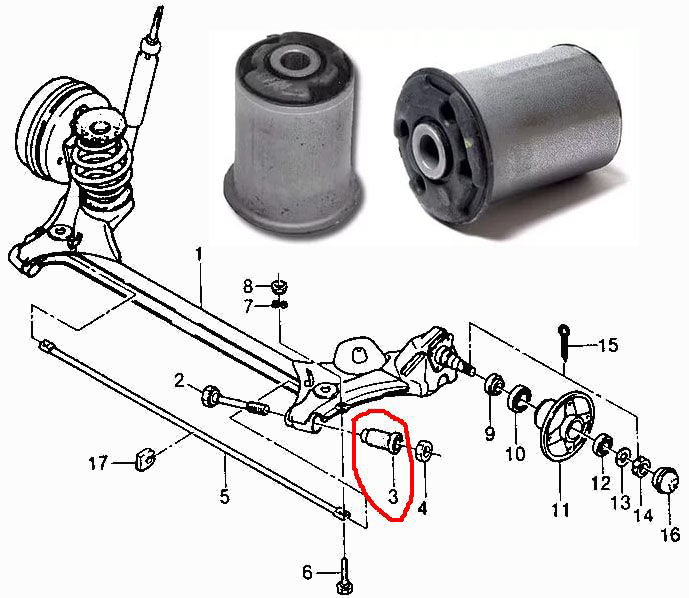

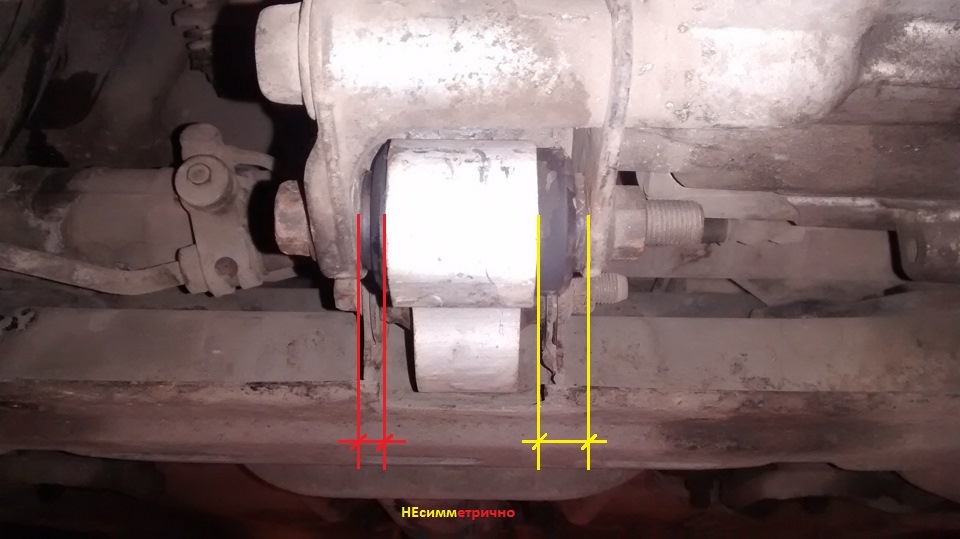

Сайлент-блоки вышли из строя. Резинометаллические шарниры предназначены для того, чтобы гасить колебания, которые передаются между узлами автомобиля. При их повреждении можно ощутить, как бьёт руль.

Прикипание суппорта. Различные загрязнения и отсутствие смазки могут привести к тому, что суппорт неравномерно прижимает тормозные колодки, что создаёт вибрацию на руле.

Почему бьёт руль на скорости и при торможении: видео

Знаете ли вы? Одну из самых известных шуток про тормоза придумали бельгийцы: если не затормозите при въезде в Бельгию, то ничего не успеете рассмотреть, так как быстро покинете её и въедете в следующую страну.

На неровной дороге и поворотах

Биение руля возможно на поворотах и ухабах в результате таких дефектов:

Износ упорных подшипников рулевого редуктора. В этом случае при поворотах появляется стук в рулевом редукторе, который ощущается на руле.

В этом случае при поворотах появляется стук в рулевом редукторе, который ощущается на руле.

Повреждение сайлент-блоков. Подпрыгивая на кочках, авто начинает трястись. Если колебания не смягчаются, водитель ощущает биение руля.

Ослабление рулевой рейки. Если руль бьёт на ухабах и одновременно ощущается вибрация, возможно, крепление рейки ослабло.

Износ наконечников рулевой тяги. При этой проблеме даже небольшая выбоина способна вызвать сильную отдачу.

Повреждение штрусов (шарниры равных угловых скоростей). В таком случае при повороте можно услышать, как колёса «хрустят».

Выход из строя амортизаторов (стоек). Их назначение — смягчать колебания от ударов, а в неисправном состоянии с этой задачей они не справляются.

Последствия вибрации

Неустранённая проблема биения руля может привести к такому:

постепенное увеличению силы ударов;

ухудшение состояния ходовой части;

нарушение работы системы управления авто;

осложнения в работе системы рулевого управления;

необходимость быть всё время в напряжении, усталость от поездки;

возрастание вероятности аварий.

Важно! Хотя проблема биения руля кажется незначительной, она может привести к тому, что автомобиль станет неуправляемым даже у водителя со стажем. Это может стать причиной аварии даже при скорости до 60 км/ч.

Как самостоятельно устранить проблему

Чтобы устранить вибрацию руля, необходимо сбалансировать колёса, выполнить развал-схождение. Самостоятельно это сделать не удастся, нужно ехать на СТО, поэтому сначала лучше проверить другие факторы, которые могут быть причиной биения.

Самостоятельно можно сделать следующее:

Проверить, не забиты ли диски на колёсах грязью или снегом, и почистить их.

Осмотреть покрышки на наличие повреждений и в случае необходимости — заменить.

Проверить наличие грыжи на шинах и заменить их.

Проверить правильность формы дисков, устранить проблему установкой новых дисков.

Проверить соответствие давления в шинах необходимому, подкачать их.

Проверить, надёжно ли закреплён двигатель.

Поставить авто на яму или эстакаду, осмотреть шаровые опоры, тормозную систему, ступичный подшипник, пыльники, сайлент-блоки. Заменить их при необходимости либо очистить от загрязнений.

Заменить их при необходимости либо очистить от загрязнений.

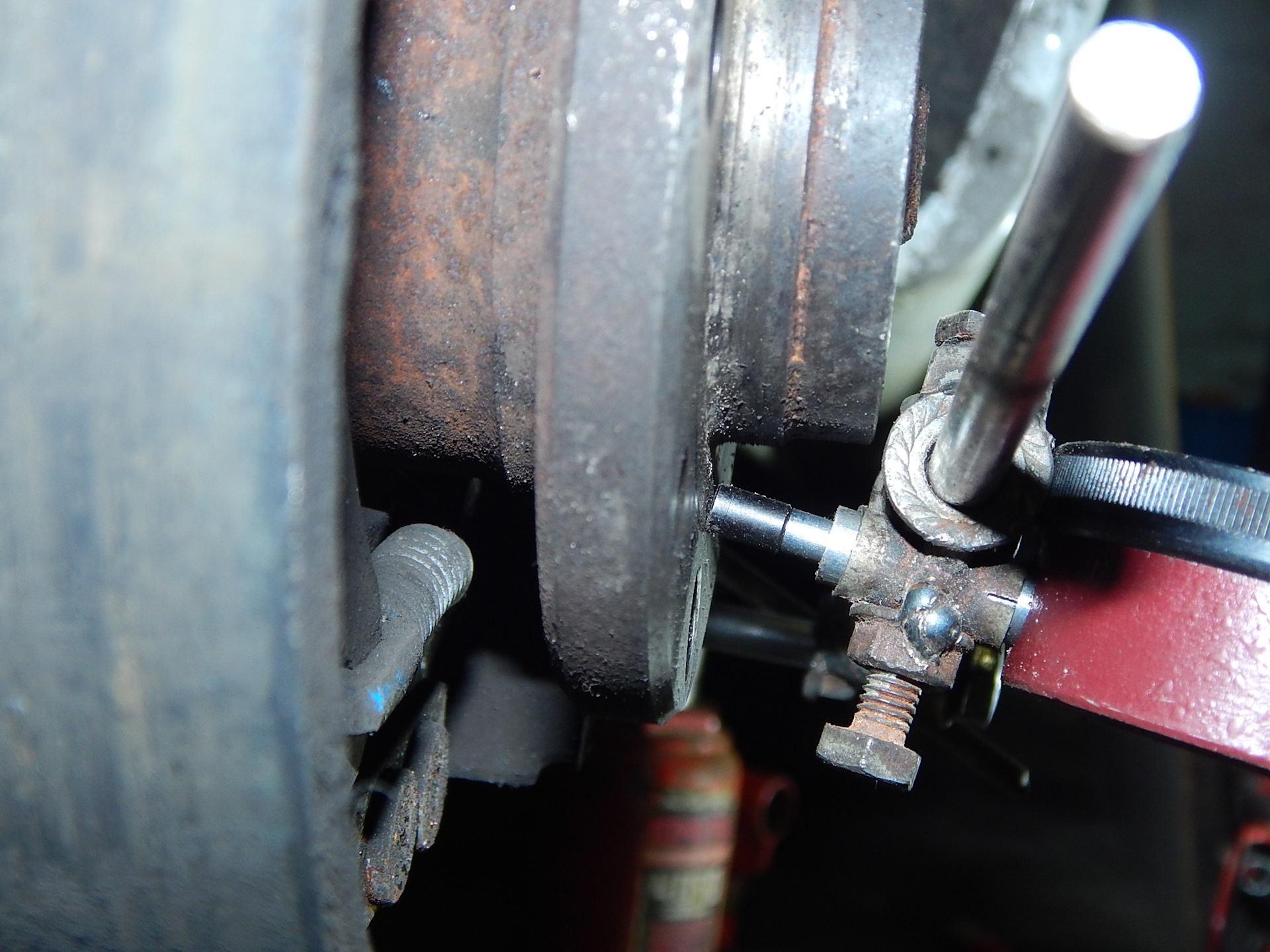

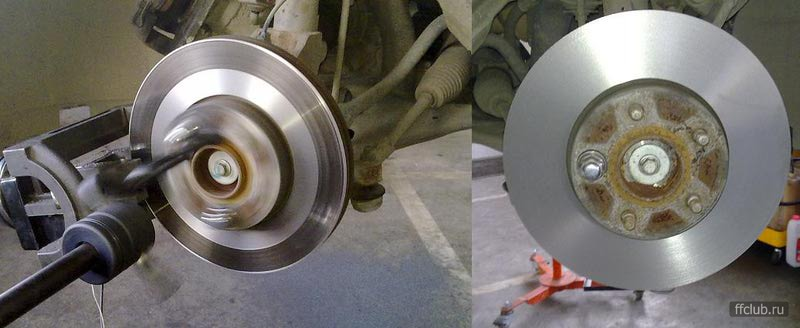

Открутив колесо, проверить состояние тормозов.

Почистить и смазать суппорт.

Проверить отсутствие люфта колеса — поднять машину на домкрат и попробовать раскачать колесо. Люфта не должно быть в подшипниках, сайлент-блоках, шаровых опорах.

Убедиться, что нет масляных пятен под авто, оставленным на стоянке.

Проверить отсутствие сопротивления при повороте рулевого колеса — насколько легко отвечает система рулевого управления.

Если люфт руля превышает 10°, подтянуть рулевую рейку.

Заменить наконечники рулевых тяг при износе.

Некоторым помогает переустановка колёс спереди назад и наоборот.

Причина биения руля на примере ВАЗ 21099i: видео

Итак, если вы почувствовали, что на авто бьёт руль, для начала выясните, в каких случаях это происходит — на каких скоростях, при каких действиях. Затем определите причину проблемы. Ремонтом можно заняться самостоятельно либо обратиться в мастерскую, но пускать ситуацию на самотёк нельзя. Биение руля может быть симптомом очень серьёзного нарушения в работе автомобиля, что ставит под угрозу жизнь и здоровье тех, кто в нём ездит.

Биение руля может быть симптомом очень серьёзного нарушения в работе автомобиля, что ставит под угрозу жизнь и здоровье тех, кто в нём ездит.

Вибрация руля: когда возникает и как ее устранить

С вибрацией, или, как ее еще называют, стуком руля сталкивались многие автолюбители. Небольшую вибрацию можно считать нормальной, но вот сильно отдающий в руки стук нормальным назвать нельзя. На самом деле вибрация руля может свидетельствовать о наличии проблем, которые не связаны напрямую с рулевым механизмом. Как и в случае с практически всеми автомобильными механизмами, игнорирование проблемы может иметь серьезные последствия. Давайте разберемся и заодно изучим вопрос того, как возникновение проблем можно предотвратить.

Когда водитель чувствует вибрацию руля

Практика показывает, что с проблемой биения руля знакомы практически все владельцы авто. Однако ситуаций, при которых это самое биение можно наблюдать, несколько. И вот о каких ситуациях идет речь:

- Торможение авто;

- Резкие повороты на ухабистой дороге;

- Размеренное движение на небольшой скорости;

- Движение на весьма большой скорости – от 80 и выше километров в час.

Как видите, перечислены совершенно разные ситуация. Их нужно разбирать по-отдельности, что мы сейчас и сделаем. Сразу отметим, что игнорировать такую проблему нельзя, а решается она, как правило, довольно быстро. Хоть с диагностикой и покупкой запчастей или шин можно влететь в копеечку, траты оправданы безопасностью и комфортностью дальнейшей езды.

Вибрации на высоких скоростях

На скоростях свыше 80 километров в час руль может ощутимо биться. Как правило, биения становятся особенно сильными уже со 100 километров в час. И дело тут в чем: когда масса колес в различных точках не выровнена (колеса не отбалансированы) по ходу движения на большой скорости возникает т.н. центробежная сила, которая утягивает за собой одно из колес. Водитель это чувствует, держась за руль – он начинает сильно вибрировать. Но и это не все! Как показала практика, действие центробежной силы как-бы подкрепляется рядом прочих факторов. Среди них:

- Деформация колесных дисков.

Обычно биение руля наблюдается при механических повреждениях дисков, которые эксплуатируются уже долгое время. В редких случаях диски могут иметь дефект уже с завода – если вы заметили это в первое время после покупки, обязательно верните диски продавцу;

Обычно биение руля наблюдается при механических повреждениях дисков, которые эксплуатируются уже долгое время. В редких случаях диски могут иметь дефект уже с завода – если вы заметили это в первое время после покупки, обязательно верните диски продавцу; - Деформация поверхности шины. А именно, боковой поверхности. Такую деформацию еще называют грыжей. Обратите внимание на каждое из колес – если хотя бы одна шина имеет хорошо заметное вздутие или механический дефект вообще, ее нужно заменить;

- Поломка ступичного подшипника. Если ступичный подшипник вышел из строя, вращение колеса не будет достаточно плавным. Водитель сможет ощутить это через руль;

- Слабая накачка колес. Обычно слабо накачанные колеса не напоминают о себе через руль – начинает вибрировать вся машина, – но не упомянуть о такой проблеме попросту нельзя.

Попробуйте набрать скорость и убедиться, что руль бьется именно при быстром движении. Затем остановить и тщательно осмотрите покрышки. Следующий этап: проверка ступичного подшипника, балансировка колес. Заметьте, что дефективные шины могут стать причиной вибрации руля даже в том случае, если колеса идеально отбалансированы. Также при посещении мастерской рекомендуем заострить внимание специалиста на вопросе правильной установки колес. В некоторых случаях установленные ступицы попросту не подходят к колесными дискам. Горе-мастера также могли неправильно затянуть колесные болты или же гайки с конусными основаниями.

Затем остановить и тщательно осмотрите покрышки. Следующий этап: проверка ступичного подшипника, балансировка колес. Заметьте, что дефективные шины могут стать причиной вибрации руля даже в том случае, если колеса идеально отбалансированы. Также при посещении мастерской рекомендуем заострить внимание специалиста на вопросе правильной установки колес. В некоторых случаях установленные ступицы попросту не подходят к колесными дискам. Горе-мастера также могли неправильно затянуть колесные болты или же гайки с конусными основаниями.

Вибрация руля на малой скорости

Не самая частая проблема, ведь, согласно статистике, водители чаще жалуются на биения руля на высокой скорости. Однако из этой статистики мы можем почерпнуть кое-что весьма интересное: у владельцев авто чаще начинаются проблемы подобного характера в зимнюю пору. Если начал бить руль на небольшой скорости, стоит задуматься о следующем:

- Не набрали ли колесные диски большое количество грязи.

Может, это и звучит не слишком правдоподобно, но грязные диски могут провоцировать вибрацию руля. То же касается налипшего на дисках снега и льда;

Может, это и звучит не слишком правдоподобно, но грязные диски могут провоцировать вибрацию руля. То же касается налипшего на дисках снега и льда; - Хороши ли затянуты колесные болты. Классическая причина вибрации руля;

- В каком состоянии шаровые опоры. Как правило, сильно изношенные шаровые опоры становятся причиной биения руля при наборе скорости;

- Нет ли деформации дисков. Также весьма частая причина вибрации. Поначалу деформируемые диски лишь слегка дергаются, но уже спустя некоторое время они напоминают о себе через руль.

Как видите, причины сугубо технические. Достаточно осмотреть колесные диски и провести диагностику шаровых опор. Также советуем обратить внимание на крепление двигателя. Иногда бывает и так, что вибрации руля наблюдаются на автомобилях с сильно изношенным вентилятором кондиционера, поскольку он постоянно работает на максимуме оборотов.

Биения руля на поворотах или на ухабистой дороге

Здесь все интереснее. Если биения руля наблюдаются на больших или малых скоростях, нужно проверять колесные диски, крепежи, а также отбалансировать колеса. А вот если проблема наблюдается на поворотах или же по ходу езды по некачественной дороге, проверить нужно несколько элементов ходовой и рулевого механизма:

Если биения руля наблюдаются на больших или малых скоростях, нужно проверять колесные диски, крепежи, а также отбалансировать колеса. А вот если проблема наблюдается на поворотах или же по ходу езды по некачественной дороге, проверить нужно несколько элементов ходовой и рулевого механизма:

- Наконечники рулевых тяг. Если езда по ухабистым дорогам сильно отдает в руль, нужно проверять именно наконечники. По-хорошему это нужно делать на смотровой яме и с помощником, который будет проворачивать рулевое колесо, пока вы следите за работой наконечников. В наконечниках первыми изнашиваются вкладыши и пыльники;

- Рулевая рейка. Если на плохих дорогах водитель чувствует вибрацию, переходящую в хорошо ощутимые удары, стоит проверить крепление рулевой рейки. Также проверьте втулку – она изнашивается относительно быстро;

- ШРУС. Здесь все просто: если водитель слышит «хруст» в районе колеса, нужно менять соответствующий ему шарнир;

- Амортизаторы.

Задача амортизаторов в том, чтобы смягчать удары, повышать безопасность и комфорт от езды. Иногда водители привыкают к жестким амортизаторам и даже начинают ездить осторожнее, но если руль начал вибрировать, амортизаторы стоит проверить и, в случае необходимости, заменить;

Задача амортизаторов в том, чтобы смягчать удары, повышать безопасность и комфорт от езды. Иногда водители привыкают к жестким амортизаторам и даже начинают ездить осторожнее, но если руль начал вибрировать, амортизаторы стоит проверить и, в случае необходимости, заменить; - Сайлентблоки. Простейшая диагностика сайлентблоков на поднятом автомобиле включает в себя визуальный осмотр, изучение поведения рычагов при раскачивании, а также прослушивание с целью выявления стуков. Эксперты советуют сразу менять сайлентблоки, не вызывающие доверия;

- Подшипники рулевого редуктора. Они нередко становятся причиной вибрации руля. Если рулевой редуктор стучит при вхождении в поворот, а сам руль начинает ощутимо вибрировать, стоит проверить упорные подшипники.

Как видите, диагностику подвески и рулевого механизма можно провести самостоятельно. Здесь будет очень кстати смотровая яма или домкрат, а также помощь второго человека. Впрочем, мы рекомендуем обратиться на СТО – специалисты проведут диагностику намного быстрее и качественнее. Что касается выбора запчастей для ремонта, то здесь стоит отдавать предпочтения или оригиналам, или тем производителям, которые поставляют свои товары автоконцернам.

Впрочем, мы рекомендуем обратиться на СТО – специалисты проведут диагностику намного быстрее и качественнее. Что касается выбора запчастей для ремонта, то здесь стоит отдавать предпочтения или оригиналам, или тем производителям, которые поставляют свои товары автоконцернам.

Биения руля при торможении

Нередко причины биений нужно искать в тормозной системе. А именно, в тормозных дисках и колодках. Как наверняка знают все автолюбители, тормозные диски сильно греются по ходу эксплуатации. Процесс термического расширения металлов, которое просто называют деформацией вследствие перегрева, становится причиной вибрации руля. Тормозные диски при нагреве и последующем быстром охлаждении становятся волнистыми, а барабан попросту неровным. Также нельзя не упомянуть о проблеме загрязнения тормозных дисков.

Обратите внимание на тормозные колодки. После притирки их поверхность не всегда становится идеально ровной. После нажатия на педаль тормоза из-за неправильной формы колодок тормоза начинают вибрировать, и эта самая вибрация передается на руль. Также стоит изучить суппорт – он может прижимать колодки к диску неравномерно, что становится причиной вибраций. Тормозные суппорты нужно чистить от ржавчины и смазывать.

Также стоит изучить суппорт – он может прижимать колодки к диску неравномерно, что становится причиной вибраций. Тормозные суппорты нужно чистить от ржавчины и смазывать.

Вибрации на стоянке и холостых

Иногда владельцы авто жалуются на вибрацию руля при холостых оборотах и при попытках тронуться с места. Сама вибрация при этом бывает довольно сильной. Особенно часто проблема дает о себе знать в поддержанных автомобилях, ранее не подвергавшихся частым ремонтом и заменам отдельных комплектующих. Вибрация на холостых может быть вызвана чем-то из этого:

- Износ подушек силового агрегата. В этом случае подушки нужно поменять и на всякий случай проверить сам двигатель – если он начал вибрировать после капитального ремонта, проверка является обязательной;

- Износ рулевой рейки. А если быть точным, износ либо всего приводного вала рейки, либо шлицевой части вала. Биения руля с такой рейкой будут усиливаться по мере повышения скорости.

Здесь поможет только проверка и замена износившихся деталей. Помните о том, что смежная с двигателем резинометаллика имеет не самый большой эксплуатационным ресурс и должна регулярно меняться. В среднем, их ресурс составляет 100-120 тысяч километров. На практике этот пробег может быть как ощутимо больше, так и несколько меньше. Ресурс запчастей-аналогов значительно меньше.

Чем чревато игнорирование проблемы

Если при езде систематически бьет в руль и вы к этому даже привыкли, не стоит думать, что проблема не будет иметь последствий. Опытные автолюбители наверняка знают, что даже самые износоустойчивые механизмы не терпят частой и сильной вибрации. Она может вывести из строя практически любой механизм. Положительного влияния на водителя она тоже не оказывает. Помните, что вибрация руля может усиливаться со временем. Вот например:

- По какой-либо из причин руль начал слегка биться. Проблема игнорируется;

- Сильнее изнашиваются шины.

Биения становится сильнее;

Биения становится сильнее; - Сильно изнашиваются подшипники, комплектующие подвески, отдельные элементы рулевого механизма. Управлять транспортным средством становится намного сложнее.

Эксперты уверены в том, что главной проблемой вибраций являются колеса, а отдельных случаях и тормоза. Подвеска автомобиля с постоянно вибрирующим рулем со временем просто становится слабее и отдельный ее элемент может

Вывод

Вибрация двигателя может указывать на множество проблем в различных узлах автомобиля. Это и тормоз, и ходовая, и сам рулевой механизм, а иногда даже крепежные элементы двигателя. Так как вибрации лишь указывают на нечто большее, автолюбителю ни в коем случае нельзя игнорировать проблему – нужно как можно раньше спланировать поездку на СТО и проведение ремонтных работ. Самостоятельно владелец авто может сделать лишь несколько вещей: проверить тормоза и колеса, смазать тормозные механизмы, заменить наконечники тяг или же подтянуть рулевую рейку, а также проверить состояние пыльников и сайлентблоков.

Самостоятельно владелец авто может сделать лишь несколько вещей: проверить тормоза и колеса, смазать тормозные механизмы, заменить наконечники тяг или же подтянуть рулевую рейку, а также проверить состояние пыльников и сайлентблоков.

Какие могут быть причины вибрации руля?

Вибрация руля на скорости — явление частое, причем встречается и на практически новых автомобилях. Из-за чего это бывает и как решается такая проблема?

Немалую часть важной информации о работе узлов и агрегатов водитель получает через тактильные ощущения. Вибрация руля — один из таких сигналов, причем касается он систем, от которых зависит безопасность движения, так что игнорировать подобное явление нельзя.

Вибрация на руле, или, как еще говорят, биение рулевого колеса, — формулировки весьма обобщающие. Опытные водители расскажут вам о нескольких видах нештатных ощущений на руле, которые свидетельствуют о разных проблемах.

Виды вибраций на руле

- Мелкая дрожь на руле, когда автомобиль стоит с работающим двигателем.

- Мелкие вибрации, дрожание руля на относительно большой скорости, около 70–90 км/ч.

- Бьет руль на маленькой скорости, толчки ощущаются отчетливо и раздельно.

- Вибрация руля при торможении.

- Мягкие толчки на руле и на кузове, которые с набором скорости иногда сопровождаются гулом.

- Стук в руле при повороте автомобиля, сопровождающийся хрустом со стороны одного из передних колес.

Если рулевое колесо вибрирует на стоящем автомобиле

При работе двигателя на холостом ходу на руль могут передаваться вибрации. Если они равномерны и синхронны с оборотами двигателя, то причиной могут быть повышенные обороты холостого хода, касание деталей выхлопной системы кузова.

Когда на руле стоящей машины толчки ощущаются периодически, неравномерно, значит, двигатель вздрагивает из-за сбоев зажигания или (что бывает реже) системы питания. Начните с проверки свечей и чистоты форсунок.

Начните с проверки свечей и чистоты форсунок.

Если на руле чувствуются толчки и удары при увеличении или сбросе оборотов двигателя, то, вероятно, повреждены его подушки — их нужно заменить.

Когда руль вибрирует на скорости

Большая часть случаев, когда возникает вибрация в руле, касается неисправностей колес, поэтому о них поговорим подробнее. Самые вероятные причины биения руля на скорости — нарушение балансировки колеса и повреждение шины.

Каждое колесо современного автомобиля должно быть отбалансировано, то есть каждая его часть должна весить одинаково по отношению к центру колеса — его оси. При этом разница даже в 5 граммов между противоположными сторонами шины вызывает вибрации, которые передаются на кузов и на руль (для передних колес). Различают статический и динамический дисбаланс, но для водителя это деление несущественно, поскольку оба вида неисправности недопустимы. Сделать колесный диск и шину с завода идеально ровными невозможно, поэтому предусмотрена балансировка, которая из-за утери грузика или износа шины может нарушиться. Такой дисбаланс проявляется как вибрация в верхнем и среднем диапазонах скоростей движения, обычно бьет руль на скорости 70–90 км/ч.

Такой дисбаланс проявляется как вибрация в верхнем и среднем диапазонах скоростей движения, обычно бьет руль на скорости 70–90 км/ч.

А вот если колесо потеряло балансировку из-за присохшей грязи или намерзшего льда, то руль начнет бить раньше, уже при 40–50 км/ч, ведь такие естественные «грузики» обычно тяжелее штатных. Подобный казус случается нечасто, и имейте в виду, что и мокрый снег, и грязь налипают при плюсовой температуре, но прикрепляются к диску после заморозка — причем с внутренней стороны колеса.

Типичная для отечественных условий причина вибраций на руле — повреждения колес. В первую очередь речь идет о шинах, у которых после ударов о выбоины асфальта рвется каркас, нарушается геометрия, меняется эластичность. Такую неисправность называют «грыжа» или «шишка», она передается на руль: на малой скорости — ощутимыми толчками, на более высокой — ровным дрожанием «баранки». Если повреждено заднее колесо, вибрации ощущаются через кузов, и они менее заметны. Погнутый на жестких колдобинах колесный диск ведет себя так же. Шину придется заменить, диск обычно удается выровнять прокаткой на станке.

Шину придется заменить, диск обычно удается выровнять прокаткой на станке.

Кроме того, колесо может быть элементарно не закреплено — например, механик забыл затянуть его болты после ремонтных работ. В таком случае крупные, вплоть до виляния, вибрации на руле сопровождаются негромким прогрессирующим стуком, синхронным с вращением колес.

Очень неприятно иногда бьет руль в случае сильного износа шарниров подвески. У разных конструкций и моделей авто это могут быть разные элементы: сайлентблоки, шаровые опоры, наконечники рулевых тяг, — но проявления примерно одинаковы. Чаще всего это размашистые колебания руля в каком-то узком диапазоне скоростей, обычно до 70 км/ч. Ремонтировать подвеску нужно незамедлительно, поскольку такие знакопеременные нагрузки разрушающе действуют на многие детали ходовой.

Толчки на руле при повороте на малой скорости, особенно если они сопровождаются щелчками или скрежетом, означают, что вам нужно приготовить деньги на замену ШРУСов — шарниров привода передних колес. Но эта проблема касается, соответственно, только машин, имеющих привод на переднюю ось.

Но эта проблема касается, соответственно, только машин, имеющих привод на переднюю ось.

Руль вибрирует при торможении

Для многих моделей автомобилей характерна такая неисправность, как биение в руль при торможении. Все дело в передних колесных тормозных механизмах, где может оказаться искривленным тормозной диск или оба диска. Такое нарушение геометрии происходит по разным причинам (износ, температурные перепады), но «лечение» всегда одно: замена тормозных дисков.

Еще одна причина, по которой возникает биение руля при торможении, — подклинивающие, на своих направляющих в суппортах, тормозные колодки, что может быть следствием их износа или коррозии. Колодки нужно поменять, проследив, чтобы при замене автомеханик привел в порядок их направляющие. Собственно говоря, если считать биением при торможении интенсивный увод машины в сторону, то причиной может быть всего-навсего спущенное колесо. Хотя в большинстве случаев спущенное переднее колесо выдает себя толчками на руле и без торможения.

В заключение отметим, что каким бы старым ни был автомобиль, вибрации на руле — это ненормально и даже опасно, поэтому причину такого явления нужно поскорее установить и устранить.

Вибрация автомобиля. Что не так?

Что такое вибрация автомобиля, знает большинство водителей. «Бьет руль, трясет кузов» — разные определения похожих симптомов. Легкую степень вибрации различают далеко не все. Когда я сразу после окончания автошколы купил старую шалтай-болтай-десятку, мир был прекрасен и машина была прекрасна. Никаких недостатков я в ней не видел и не слышал – главное, едет. В первую поездку, на регистрацию в ГИБДД, отправился с пожилым коллегой (сам боялся садиться за руль). Опытный водитель сразу заметил: «У тебя руль бьет». «Да?» – удивился я и сам заметил это только через полгода. Когда покатался по деревне на машине тестя и понял, что бывает без гула в руках.

В моем случае вопрос решился после балансировки колеса. Это было в первый раз. Потом вибрация не раз проявлялась на видавшей виды десятке, и каждый раз на это находилась новая причина. Впору писать роман на тему «Если вам кажется, что машина вибрирует, то вам не кажется». Но обойдемся кратким содержанием, причем со второй главы. Балансировку обсуждать не будем, это первая и самая простая причина биения в руль, причем характерна для скорости от 80 км/ч и с ней легко разобраться. Что может быть причиной вибрации кроме этого?

Впору писать роман на тему «Если вам кажется, что машина вибрирует, то вам не кажется». Но обойдемся кратким содержанием, причем со второй главы. Балансировку обсуждать не будем, это первая и самая простая причина биения в руль, причем характерна для скорости от 80 км/ч и с ней легко разобраться. Что может быть причиной вибрации кроме этого?

Крепление колес. Мелочь, которая существенно влияет на ход автомобиля. К качеству изделий отношения не имеет. Можно заказать колеса через интернет, можно купить офф-лайн или приехать со старыми на перебортовку – дело не в них. Неправильная фиксация может произойти в любом шиномонтаже. Когда мастер сразу и до конца вкручивает первый болт, то он закрепляет колесо в чуть наклоненном состоянии, и остальные болты закручиваются не до конца. Так нарушается центровка на ступице. Неправильная установка колес выражается вибрацией на довольно высоких скоростях – 120-140 км/ч. Кстати, к подобному эффекту может привести и просто сильное загрязнение диска. Наледь или твердая грязь под ступицей нарушает четкое прилегание.

Наледь или твердая грязь под ступицей нарушает четкое прилегание.

Травмы диска и (или) резины. Сюда отнесем все, что влияет на форму составляющих колеса.

— Неравномерный износ резины в критический момент приводит к вибрации. Если резина б/у, то она могла быть такой изначально. Если вы первый ее хозяин, ищите причину в своем авто.

— Неправильное хранение шин. Можно купить новые шины с длительного складского хранения или с рук и получить биение в руль из-за их неправильной формы. В нарушение стандартов некоторые поставщики, шиномонтажные мастерские хранят покрышки друг на друге и даже в подвешенном на «гвоздь» состоянии. Разумеется, с течением времени это обратимо или необратимо меняет форму резины. Если первый вариант – биение прекратится, как только колесо восстановит первоначальной вид. Во втором варианте поможет только замена шин. Поэтому когда после балансировки колеса биение остается, сразу проверьте геометрию шины в момент кручения. При этой неполадке вибрация обычно возникает на скорости до 30 км/ч.

— Вмятина на диске. Тоже относится к форме колеса. При заезде в глубокую яму бывают случаи, когда шина остается целой, а диск деформируется и вызывает дрожание руля во время движения. Речь не только о литье — стальные диски тоже причастны к вибрации. Просто им нужно несколько вмятин, чтобы ее спровоцировать.

Коробка передач. Проверить взаимосвязь коробки и проблемы просто. Разогнаться свыше 80 км/ч, перевести сцепление на нейтраль. Если дрожь пропала, значит есть проблемы в трансмиссии.

Ходовая часть. Износ подвески и рулевого механизма также может проявиться биением. Сюда же отнесем влияние на вибрацию таких деталей, как ШРУСы, деформированные или сильно изношенные тормозные диски передних колес, наконечники рулевых тяг и даже карданная передача (до нее легко добраться, сняв кожух с рулевой колонки).

В принципе, найти причину вибрации автомобиля для опытного водителя не труднее, чем заказать колеса через интернет. Главное – двигаться по порядку. Ну, и все-таки начните с балансировки. Даже один потерянный грузик иногда причина большой тряски.

Ну, и все-таки начните с балансировки. Даже один потерянный грузик иногда причина большой тряски.

Вибрация на скорости 40-60- 80-100-120-140 км/ч, возможные причины

Вибрация по автомобилю на скорости – неприятное и опасное явление, которое приводит к появлению дискомфорта при эксплуатации авто, вызывает ускоренный износ деталей, свидетельствует о необходимости проведения ремонтно-диагностических работ.

Если машину трясет на скорости 40-60-80-100-120 км/ч необходимо не откладывая установить причины вибрации и принять меры к ее устранению.

Что такое вибрация и как человек ее ощущает

Вибрация, согласно определению, есть механическое колебание твердого тела. Оно может передаваться человеку посредством контакта с ним (тактильно) либо через звуковой канал. Ощущается человеком через органы слуха, тактильные либо вестибулярный аппарат. Основными параметрами вибрации являются частота и амплитуда колебания.

Частота колебания обычно измеряется в Герцах. Это количество колебаний в секунду. В автомобиле часто измеряют частоту в оборотах в минуту. Например, 600 об/мин. соответствует частоте 600/60=10 Герц, то есть 10 оборотов в секунду.

Это количество колебаний в секунду. В автомобиле часто измеряют частоту в оборотах в минуту. Например, 600 об/мин. соответствует частоте 600/60=10 Герц, то есть 10 оборотов в секунду.

Органы слуха человека реагируют на частоту колебаний от 20 Гц до 20.000 Гц. То есть человек органами слуха не воспринимает частоту 10 Гц. Такой звук называется инфразвук. Человек его ощущает тактильно (дрожание органов человека).

Инфразвук на определенной частоте может вызвать паническое состояние человека. Это доказано многочисленными опытами. Животные панически бегут из мест землетрясений, так как перед ними по земле распространяется инфразвук.

Частота более 20 килоГерц называется ультразвуком. Вибрация на такой частоте человеком неощутима. Но она может привести к значимым разрушениям узлов и механизмов автомобиля. Поэтому во время стендовых испытаний на заводах исследованию колебаний на этих частотах уделяют большое внимание.

Видео — возможные причины вибрации автомобиля при движении на скорости 80 км/ч и выше:

Амплитуда механической вибрации измеряется в мерах длины (миллиметрах, метрах). Колебания амплитудой в миллиметр не так ощутимы для элементов обшивки, кузова, но в подшипниках, например ступицы, способны разрушить его за несколько километров.

В звуковом диапазоне частот вибрация измеряется в дециБеллах. Уровень 0 дБ означает предел слышимости человеческого уровня. 150 дБ – приблизительно болевой порог громкости. Человек хорошо воспринимает звуковые колебания на уровне от 20 децибелл.

Основные причины возникновения вибрации в автомобиле

Основные причины возникновения вибрации в автомобиле связаны с механическими, звуковыми и резонансными явлениями. Так как во время работы автомобиль движется в целом, то источником колебаний может быть практически любой элемент его конструкции. Наиболее частыми и ощутимыми водителем источниками вибрации в автомобиле являются:

- Вибрация двигателя автомобиля, КПП, сцепления.

Она может возникнуть по причине троения двигателя (неработоспособности одного или нескольких цилиндров). Проявляется на холостом ходу или малых скоростях в виде неравномерной вибрации кузова, рычага коробки передач, элементов салона. Также может быть следствием неравномерности подачи топлива, воздуха, пропусков зажигания. Вибрация может быть вызвана биениями маховика, системы сцепления, коробки переключения передач. В высокочастотном звуковом диапазоне она чаще обусловлена износом ремня генератора.

Она может возникнуть по причине троения двигателя (неработоспособности одного или нескольких цилиндров). Проявляется на холостом ходу или малых скоростях в виде неравномерной вибрации кузова, рычага коробки передач, элементов салона. Также может быть следствием неравномерности подачи топлива, воздуха, пропусков зажигания. Вибрация может быть вызвана биениями маховика, системы сцепления, коробки переключения передач. В высокочастотном звуковом диапазоне она чаще обусловлена износом ремня генератора.

- Подвески двигателя. При износе и повреждении подушек двигателя колебательные движения двигателя напрямую передаются на кузов. В этом случае двигатель словно стучит о кузов. Звуковые и механические колебания воспринимаются водителям подобно стуку отбойного молотка. При некоторых оборотах двигателя могут многократно усиливаться за счет резонансных явлений.

- Кардана в автомобилях с задним приводом. Возникает при изменении геометрии карданной системы, заднего моста.

Частота напрямую зависит от скорости автомобиля. Она хорошо ощутима в виде гула на скоростях от 50 км/ч.

Частота напрямую зависит от скорости автомобиля. Она хорошо ощутима в виде гула на скоростях от 50 км/ч.

- Кузовных деталей. При плохом закреплении деталей или коррозии некоторых элементов возможно возникновение механических вибраций, которые могут усиливаться резонансными явлениями. Механические вибрации элементов кузова приводят к их повреждению. Деталь кузова может попросту отвалиться.

- Колес. При замене и ремонте колес требуется обязательная балансировка. В процессе эксплуатации колеса она может быть нарушена. Радиальная вибрация колеса может быть погашена подвеской автомобиля и практически неощутима водителем. Она практически незаметна, но если имеется, то приводит к неисправности системы подвески, сокращению срока службы подшипников ступицы. Поперечная вибрация колеса отражается в биениях рулевого управления, приводит к преждевременному износу рулевой рейки, тяг.

Видео — почему машину трясет на скорости с биением на руле:

- Элементов подвески. Подвеска современных автомобилей – сложнейший механизм. Износ даже одного элемента может привести к появлению механических вибраций, которые в свою очередь приводят к ее дальнейшему ее повреждению.

- Элементов рулевого управления. Как правило, она является следствием неисправностей рейки. Проявляется в виде биений руля и крайне опасна.

- Тормозной системы. Возникает при неравномерном износе тормозных дисков и колодок. Такую вибрацию необходимо сразу устранять.

- Элементов салона. Чаще всего проявляется в виде дребезжания, скрипа пластмассовых элементов салона, обшивки, других элементов. Не так опасно, но вносит существенный дискомфорт в процессе эксплуатации машины. Часто для ее устранения приходится применять шумоизоляцию автомобиля.

Последствия могут оказаться тяжелыми

Последствия вибрации в автомобиле могут быть очень серьезные, например:

- создание аварийной ситуации;

- отказ рулевого управления;

- неисправность тормозной системы;

- нарушение элементов подвески;

- неисправность двигателя, КПП, сцепления;

- создание дискомфортной обстановки в салоне и др.

Вибрация на скорости

Выяснить причину вибрации автомобиля с помощью компьютерной диагностики удается не всегда. Есть общепринятые рекомендации опытных водителей, механиков, специалистов по подвеске, рулевому управлению, КПП, которые помогают найти причины возникновения вибрации на различных скоростях, при разных признаках их проявления.

Таблица 1. Признаки неисправности и возможные причины вибрации автомобиля при движении на различной скорости:

| Скорость | Признаки неисправности, возможные причины |

0 км/ч (холостые обороты) | Вибрация рычага КПП – пропуски зажигания, троение двигателя.Металлический равномерный стук – повреждение подушки двигателя.Высокочастотный свист – износ ремня генератора. Равномерная небольшая тряска – разбалансировка маховика, сцепления. Неравномерная небольшая тряска – пропуски зажигания, неисправность системы подачи топлива, воздуха, системы управления двигателем. |

0 км/ч (повышенные обороты) | Увеличивающаяся вибрация двигателя — пропуски зажигания, неисправность системы подачи топлива, воздуха, системы управления двигателем. |

до 40 км/ч | Если вибрация происходит при движении на поворотах и сопровождается хрустом, то возможная причина – неисправность шруса.На поворотах она может являться признаком неисправности узлов рулевого управления, прежде всего, рейки.Вибрация в момент включения какой-либо отдельной передачи – признак неисправности КПП. В механических КПП в момент выжима сцепления она может быть следствием износа фрикционного механизма, корзины или выжимного подшипника. |

40-60 км/ч | На этой скорости начинает проявляться вибрация карданного механизма, в том числе, крестовины и подвесного подшипника. Причиной может быть и изношенный опорный подшипник стойки. |

60-80 км/ч | Появление биений на таких скоростях свидетельствует о возможной неисправности тормозной системы, особенно, если это сопровождается соответствующим звуком.При движении на ровной дороге появление вибрации может быть проявлением изъянов протектора шин.Появление вибраций на данных скоростях может быть разбалансировка вращающихся деталей двигателя: шкивов, приводов вентилятора, генератора, маховика. Низкий уровень масла в АКПП и засорение фильтра иногда приводят к такому эффекту. |

80-100 км/ч | При этих скоростях в процессы вибрации усиливается вклад малейших износов узлов подвески. При больших скоростях могут начать проявлять себя подгулявшие шаровые опоры. При больших скоростях могут начать проявлять себя подгулявшие шаровые опоры. |

100-120 км/ч | Внезапное возникновение биений может быть следствием некорректной работы турбины двигателя. Он «захлебывается» от нехватки воздуха.Тряска в салоне кузова могут возникнуть в результате смещения пластмассовых деталей. |

более 120 км/ч | На предельных скоростях для возникновения биений достаточно малого нарушения аэродинамики автомобиля. Достаточно установки нештатного спойлера, чтобы воздушные потоки сформировали вибрационную ситуацию.На больших скоростях нагреваются подшипники вращения, отсутствие или недостаточное количество в них смазки иногда приводит к возникновению вибраций. |

Видео — если машину трясет при разгоне, то возможная причина может быть в гранате:

Методы борьбы с этим явлением

Первый этап в борьбе с вибрацией – тщательное закрепление всех элементов кузова, двигателя и салона.

Если видимой причиной биений является двигатель, КПП, тормозная система, необходимо произвести компьютерную диагностику.

Для предотвращения вибраций необходимо соблюдать сроки регламентного обслуживания систем автомобиля: подвески, тормозной системы, рулевого управления и других.

Вибрации элементов кузова помогает устранить профессиональная шумоизоляция.

При внезапном появлении тряски на любых скоростях необходимо немедленно установить ее источник. Дальнейшая эксплуатация транспортного средства без ее устранения опасна!

Если запотевают стекла в машине изнутри, что делать в этом случае — обзор народных рецептов.

Как можно узнать модель автомобильной сигнализации по внешнему виду брелку.

Где должен быть размещён https://voditeliauto.ru/voditeli-i-gibdd/shtrafy/za-otsutstvie-znaka-shipy.html знак Шипы.

Видео — одна из возможных причин когда машина вибрирует при наборе скорости:

Вибрация / биение руля не из-за балансировки! (с. 74)

Прежде всего прошу модераторов не бить ногами! Прежде чем принять решение создать тему я прошерстил все подобные темы и не нашел никакой содержательной информации. Половина пользователей сообщают о проблеме и просят хелп говоря «шесть раз балансировал колеса — вибрация не прошла» а другая половина говорит » нужно отбалансировать седьмой раз, семь — счастливое число». Достаточно глупо, так ведь? А поскольку я уже устранил проблему и ДЕЙСТВИТЕЛЬНО считаю её редкой и сложной то хочу поделиться с одноклубниками дабы сэкономить месяцы поисков и деньги впустую.Итак, давайте сначала научимся дифференцировать вибрации в автомобиле.

1 — Биение руля (нарушение балансировки колес приводит к вибрации в руль, при ускорении и при движении накатом, преимущественно ближе к скорости 80-100 но бывает также как позже так и раньше. Причин дисбаланса много и большинство водителей знают их на зубок

2 — биение кузова из — за лопнувшей гидроопоры двигателя (симптомы — слева от двигателя все забрызгано маслом из лопнувшей опоры, амплитуда биения кузова вертикальная, скачкообразная преимущественно справа и чаще всего на низких скоростях, руль НЕ вибрирует! Биение вызвано аномальным изменением угла положения шрусов привода, эксплуатация авто крайне не рекомендется)

3- вибрация кузова из — за дисбаланса диска сцепления ( редкий дефект, лечится заменой диска сцепления, вибрация чувствуется при любых режимах работы, даже на холостом ходу на стоянке).

4 — А теперь ВИБРАЦИЯ, которая является виновницей создания данного топика, виновницей бессонницы и больных нервов. Причины я искал несколько месяцев и только сегодня нашел и устранил. ИТАК, проявляется вибрация следующим образом — только и исключительно при ускорении. ощущается всем телом так как телепает весь кузов. отпускаешь газ и двигаешься накатом — вибрация пропадает. на ранних стадиях вибрация чувствуется только на скорости 60 — 80, на низких скоростях нет вобще. спустя три месяца вибрация ощущалась уже на всем диапазоне скоростей, на низкой скорости более менее терпимо, на высокой (80 — 100) трясет так, что зуб на зуб не попадает, все незакрепленные предметы валятся на пол, машина улетает с дороги, страшный стук, отпускаешь газ (прекращаешь ускорение) вибрации нет. Когда кузов телепает руль неподвижен, стоит ровно, как приклеен, проблем с управляемостью и вращением руля нет. Вибрация растет пропорционально нагрузке (количество людей и багажа а также лобовой ветер), если ехать одному в салоне и в полный штиль вибрация существенно меньше.

При этом слышны громкие и гулкие стуки при перемещении рычага КПП в пазах и при отпускании сцепления (и при трогании с места и в движении при переключениии передач. Звуки нехарактерные для гранат и скорее похожие на умирающую коробку передач. Методом исключения я пришел к выводу — умерли гранаты. Грешить больше было не на что, так как все мыслимые и немыслимые балансировки, расточки, шлифовки и замены колес были произведены — все бестолку. Дефектовать гранаты также бесполезно, они не люфтят, почти не издают звуков. Именно поэтому мастера в 9 (!) автосервисах были единодушны — ты гонишь парень, за всю жизнь такого не было в нашей практике, из за гранат это невозможно, кого ты учишь, они у тебя в полном порядке, ты просто очень придираешься, забудь и езжай спокойно. Что интересно они даже не чувствуют вибрацию когда садятся за руль, что ОЧЕНЬ плохо их характеризует. Как можно не обращать внимания на ТАКУЮ вибрацию? Короче, дефект был обнаружен только после снятия приводов в сборе, разобрали внутреннюю правую гранату, а она.

При этом слышны громкие и гулкие стуки при перемещении рычага КПП в пазах и при отпускании сцепления (и при трогании с места и в движении при переключениии передач. Звуки нехарактерные для гранат и скорее похожие на умирающую коробку передач. Методом исключения я пришел к выводу — умерли гранаты. Грешить больше было не на что, так как все мыслимые и немыслимые балансировки, расточки, шлифовки и замены колес были произведены — все бестолку. Дефектовать гранаты также бесполезно, они не люфтят, почти не издают звуков. Именно поэтому мастера в 9 (!) автосервисах были единодушны — ты гонишь парень, за всю жизнь такого не было в нашей практике, из за гранат это невозможно, кого ты учишь, они у тебя в полном порядке, ты просто очень придираешься, забудь и езжай спокойно. Что интересно они даже не чувствуют вибрацию когда садятся за руль, что ОЧЕНЬ плохо их характеризует. Как можно не обращать внимания на ТАКУЮ вибрацию? Короче, дефект был обнаружен только после снятия приводов в сборе, разобрали внутреннюю правую гранату, а она. .. просто рассыпалась. Смазки ноль, подшипник один из трех ржавый и разбитый, и это при том, что пыльник цел и невредим, хомуты на месте. Дефект можно почувствовать только взяв валы с гранатами в руки и покрутив меняя угол положения гранат и тогда чувствуется как в одном положении внутреннюю гранату клинит. За всю жизнь ни разу не тронулся с пробуксовкой, знаю что такое гранаты менять. Эти факторы позволяют однозначно судить о качестве Форд, ведь машина прошла 70000 в тепличных условиях. Вобщем, суть да дело, заказал оба привода в сборе, предлагаются только оригинальные, дескать китайцы не берутся за копирование приводов. Стоимость — левый 12100, правый 14200, ждал 3 дня. Приятный сюрприз — подвесной подшипник в комплекте, что довольно неожиданно и не в духе Форд МК, который даже шаровые опоры продает в сборе с рычагами и сайлентблоками. Сейчас, заменив приводы, я вспомнил, насколько тихо и приятно может быть в машине, вспомнил, какая она была новенькой, из салона.

.. просто рассыпалась. Смазки ноль, подшипник один из трех ржавый и разбитый, и это при том, что пыльник цел и невредим, хомуты на месте. Дефект можно почувствовать только взяв валы с гранатами в руки и покрутив меняя угол положения гранат и тогда чувствуется как в одном положении внутреннюю гранату клинит. За всю жизнь ни разу не тронулся с пробуксовкой, знаю что такое гранаты менять. Эти факторы позволяют однозначно судить о качестве Форд, ведь машина прошла 70000 в тепличных условиях. Вобщем, суть да дело, заказал оба привода в сборе, предлагаются только оригинальные, дескать китайцы не берутся за копирование приводов. Стоимость — левый 12100, правый 14200, ждал 3 дня. Приятный сюрприз — подвесной подшипник в комплекте, что довольно неожиданно и не в духе Форд МК, который даже шаровые опоры продает в сборе с рычагами и сайлентблоками. Сейчас, заменив приводы, я вспомнил, насколько тихо и приятно может быть в машине, вспомнил, какая она была новенькой, из салона.Всем желаю успеха, дерзайте !!!

Причины вибрации руля и способы устранения

Почему вибрирует руль?

Такой вопрос може озадачить каждого автолюбителя. Это может быть временное явление, например попадание колеса в выбоину на большой скорости. Постоянная вибрация может иметь место при сезонной смене шин, если не выполнена балансировка. Неопытного водителя может сбить с толку непредсказуемость вибрации: она может возникать на скорости, может носить временный характер. Иногда вибрации носят спонтанный характер, т.е. непонятно откуда появляются, и так же спонтанно и исчезают.

Это может быть временное явление, например попадание колеса в выбоину на большой скорости. Постоянная вибрация может иметь место при сезонной смене шин, если не выполнена балансировка. Неопытного водителя может сбить с толку непредсказуемость вибрации: она может возникать на скорости, может носить временный характер. Иногда вибрации носят спонтанный характер, т.е. непонятно откуда появляются, и так же спонтанно и исчезают.

Необходимо отличать вибрацию в движении и биение руля во время торможения, потому что это причиной тому являются совершенно различные ситуации. В любом варианте руль бьет при движении из-за неравной массы нескольких или одного колеса. Выделяют пять основных причин, которые могут идти в связки, а могут возникать по отдельности.

Балансировка колес

Данная проблема возникает два раза в год после смены шин в конце сезона. Если в шиномонтажной мастерской поставили баланс неправильно, или используя старые метки, которые не всегда соответствуют новой резине, или как крайний вариант просто не балансировались. Эта проблема легко устранима – просто нужно заставить исполнителей исправить брак замены шин, либо обратиться в другой шиномонтаж.

Эта проблема легко устранима – просто нужно заставить исполнителей исправить брак замены шин, либо обратиться в другой шиномонтаж.

Грязь на дисках

Это головная боль любого автолюбителя в зимнее время. А у тех, кому приходится ездить круглый год по пересеченной местности, это проблема сезона не имеет. Проблема здесь в том, что не все диски рассчитаны на такие условия, но из-за красоты водители используют именно их, не смотря на несоответствие климатическим условиям. Диски накапливают снег и грязь, но самостоятельно очиститься во время тряски и движения не могут и их нужно очищать вручную. В критических случаях грязь до такой степени утрамбовывается и присыхает, что превращается в монолит с осевым диском. Такие накопления создают серьезный противовес чистому колесу. Если руль дергается, необходимо проверить отсутствие таких накоплений.

Статический дисбаланс

Возникает при нарушении геометрии колеса, это относится как к окружности диска, так и окружности покрышки. Расхожая фраза на авторемонте – диск разбился. В самых плохих вариантах возможна и деформация диска от постоянных и сильных ударов. Обычно возникает от удара об бордюр, частой причиной могут быть некачественно вулканизированные шины, ну а если вам не повезло, то покрышки могли исказиться и при неправильном хранении. И заводской брак никто не отменял. Если в колесе возник статический дисбаланс, то эта проблема решается несложной балансировкой на станке, но после установки на автомобиль биение появится снова. При таком варианте придется измерить биение на установленном на автомобиль колесе. Для этого следует обратиться в продвинутую шиномонтажную мастерскую, имеющую специальное оборудование и дающую гарантию, что они определят причину биения, устранят ее и дадут гарантию, что какой-то определенный срок проблема снова не появится.

Расхожая фраза на авторемонте – диск разбился. В самых плохих вариантах возможна и деформация диска от постоянных и сильных ударов. Обычно возникает от удара об бордюр, частой причиной могут быть некачественно вулканизированные шины, ну а если вам не повезло, то покрышки могли исказиться и при неправильном хранении. И заводской брак никто не отменял. Если в колесе возник статический дисбаланс, то эта проблема решается несложной балансировкой на станке, но после установки на автомобиль биение появится снова. При таком варианте придется измерить биение на установленном на автомобиль колесе. Для этого следует обратиться в продвинутую шиномонтажную мастерскую, имеющую специальное оборудование и дающую гарантию, что они определят причину биения, устранят ее и дадут гарантию, что какой-то определенный срок проблема снова не появится.

Деформация ступицы

Наиболее редкая проблема, из-за которой бьет руль – это деформация ступицы. Она может быть сопряжена и с другими поломками элементов подвески. Эту проблему можно попытаться решить собственными силами, до обращения в автомастерскую. Поднимаем машину со стороны бьющего колеса на домкрат, и прокручиваем его с прикладыванием прибора, который измерит отклонения. Необходимо узнать точно, колесо или диск не имеют статического дисбаланса. Если колесо поставлено криво или не соответствует параметрам ступицы, то это может вызывать сильные вибрации. На данный вопрос легко получить ответ, если одеть колесо на ступицу. После этого проверяем колесо на предмет люфта, без прокручивания, колесо нужно подвигать вверх и вниз, при необходимости назад и вперед, если при этом ощущается легкое пошатывание, значит люфт присутствует. В таком случае очевидно, что окружность центрального отверстия диска больше осевой окружности, и бить будет постоянно, такой диск к эксплуатации на вашем автомобиле не пригоден. Единственно возможным вариантом являются дисковые шайбы, но их нужно выточить индивидуально на каждое колесо, что создает еще одну проблему, которую не всегда можно быстро решить.

Эту проблему можно попытаться решить собственными силами, до обращения в автомастерскую. Поднимаем машину со стороны бьющего колеса на домкрат, и прокручиваем его с прикладыванием прибора, который измерит отклонения. Необходимо узнать точно, колесо или диск не имеют статического дисбаланса. Если колесо поставлено криво или не соответствует параметрам ступицы, то это может вызывать сильные вибрации. На данный вопрос легко получить ответ, если одеть колесо на ступицу. После этого проверяем колесо на предмет люфта, без прокручивания, колесо нужно подвигать вверх и вниз, при необходимости назад и вперед, если при этом ощущается легкое пошатывание, значит люфт присутствует. В таком случае очевидно, что окружность центрального отверстия диска больше осевой окружности, и бить будет постоянно, такой диск к эксплуатации на вашем автомобиле не пригоден. Единственно возможным вариантом являются дисковые шайбы, но их нужно выточить индивидуально на каждое колесо, что создает еще одну проблему, которую не всегда можно быстро решить.

Еще может быть причиной банальный непрофессионализм работников шиномонтажников, и неопытных водителей, которые затягивают конусные дисковые болты одновременно и до упора, что естественно является причиной искривления. Хороший совет в таком случае – болты затягиваются постепенно, через один, обязательно поначалу руками. Такие работы выполняются при висящем колесе. После окончания ручного зажима, потихоньку опять с чередованием зажимаем пневмопистолетом или ключом.

В заключение хочется сказать, что вибрация руля говорит о надвигающихся проблемах, игнорирование таких сигналов привод к авариям. При появлении вибрации, необходимо сразу же искать ее причину.

Односторонний дисбаланс может успешно перейти в двухсторонний, не говоря уже о том, что при сильных нагрузках катастрофически изнашивается резина. Двусторонний дисбаланс создает различный резонанс, колеса смещаются друг к другу и при езде, а особенно при наборе скорости и при торможении будет постоянно ощущаться биение и вибрация. Данная проблема требует немедленного разрешения.

Данная проблема требует немедленного разрешения.

% PDF-1.3

%

1123 0 объект

>

эндобдж

xref

1123 276

0000000016 00000 н.

0000005876 00000 н.

0000006104 00000 п.

0000010913 00000 п.

0000011105 00000 п.

0000011192 00000 п.

0000011283 00000 п.

0000011449 00000 п.

0000011621 00000 п.

0000011678 00000 п.

0000011772 00000 п.

0000011917 00000 п.

0000011974 00000 п.

0000012132 00000 п.

0000012242 00000 п.

0000012346 00000 п.

0000012403 00000 п.

0000012460 00000 п.

0000012517 00000 п.

0000012642 00000 п.

0000012782 00000 п.

0000012839 00000 п.

0000012896 00000 п.

0000012953 00000 п.

0000013135 00000 п.

0000013192 00000 п.

0000013291 00000 п.

0000013454 00000 п.

0000013511 00000 п.

0000013684 00000 п.

0000013791 00000 п.

0000013946 00000 п.

0000014003 00000 п.

0000014111 00000 п.

0000014220 00000 п.

0000014277 00000 п.

0000014411 00000 п.

0000014468 00000 п.

0000014525 00000 п.

0000014582 00000 п. 0000014639 00000 п.

0000014824 00000 п.

0000014938 00000 п.

0000015039 00000 п.

0000015096 00000 п.

0000015153 00000 п.

0000015210 00000 п.

0000015389 00000 п.

0000015530 00000 п.

0000015657 00000 п.

0000015714 00000 п.

0000015771 00000 п.

0000015828 00000 п.

0000015954 00000 п.

0000016077 00000 п.

0000016176 00000 п.

0000016233 00000 п.

0000016352 00000 п.

0000016409 00000 п.

0000016525 00000 п.

0000016582 00000 п.

0000016639 00000 п.

0000016696 00000 п.

0000016753 00000 п.

0000016944 00000 п.

0000017001 00000 п.

0000017118 00000 п.

0000017291 00000 п.

0000017348 00000 п.

0000017505 00000 п.

0000017663 00000 п.

0000017777 00000 п.

0000017834 00000 п.

0000017891 00000 п.

0000017994 00000 п.

0000018107 00000 п.

0000018164 00000 п.

0000018285 00000 п.

0000018342 00000 п.

0000018399 00000 п.

0000018456 00000 п.

0000018631 00000 п.

0000018742 00000 п.

0000018861 00000 п.

0000018918 00000 п.

0000018975 00000 п.

0000019032 00000 п.

0000019198 00000 п.

0000014639 00000 п.

0000014824 00000 п.

0000014938 00000 п.

0000015039 00000 п.

0000015096 00000 п.

0000015153 00000 п.

0000015210 00000 п.

0000015389 00000 п.

0000015530 00000 п.

0000015657 00000 п.

0000015714 00000 п.

0000015771 00000 п.

0000015828 00000 п.

0000015954 00000 п.

0000016077 00000 п.

0000016176 00000 п.

0000016233 00000 п.

0000016352 00000 п.

0000016409 00000 п.

0000016525 00000 п.

0000016582 00000 п.

0000016639 00000 п.

0000016696 00000 п.

0000016753 00000 п.

0000016944 00000 п.

0000017001 00000 п.

0000017118 00000 п.

0000017291 00000 п.

0000017348 00000 п.

0000017505 00000 п.

0000017663 00000 п.

0000017777 00000 п.

0000017834 00000 п.

0000017891 00000 п.

0000017994 00000 п.

0000018107 00000 п.

0000018164 00000 п.

0000018285 00000 п.

0000018342 00000 п.

0000018399 00000 п.

0000018456 00000 п.

0000018631 00000 п.

0000018742 00000 п.

0000018861 00000 п.

0000018918 00000 п.

0000018975 00000 п.

0000019032 00000 п.

0000019198 00000 п. 0000019311 00000 п.

0000019422 00000 п.

0000019479 00000 п.

0000019612 00000 п.

0000019669 00000 п.

0000019726 00000 п.

0000019783 00000 п.

0000019952 00000 п.

0000020124 00000 п.

0000020311 00000 п.

0000020368 00000 п.

0000020484 00000 п.

0000020622 00000 п.

0000020746 00000 п.

0000020803 00000 п.

0000020951 00000 п.

0000021008 00000 п.

0000021065 00000 п.

0000021122 00000 п.

0000021245 00000 п.

0000021302 00000 п.

0000021359 00000 п.

0000021460 00000 п.

0000021599 00000 н.

0000021656 00000 п.

0000021817 00000 п.

0000021874 00000 п.

0000021931 00000 п.

0000021988 00000 п.

0000022089 00000 п.

0000022194 00000 п.

0000022251 00000 п.

0000022371 00000 п.

0000022428 00000 п.

0000022485 00000 п.

0000022542 00000 п.

0000022721 00000 п.

0000022778 00000 п.

0000022872 00000 н.

0000023037 00000 п.

0000023094 00000 п.

0000023211 00000 п.

0000023388 00000 п.

0000023594 00000 п.

0000023651 00000 п.

0000023813 00000 п.

0000023915 00000 п.

0000024063 00000 п.

0000019311 00000 п.

0000019422 00000 п.

0000019479 00000 п.

0000019612 00000 п.

0000019669 00000 п.

0000019726 00000 п.

0000019783 00000 п.

0000019952 00000 п.

0000020124 00000 п.

0000020311 00000 п.

0000020368 00000 п.

0000020484 00000 п.

0000020622 00000 п.

0000020746 00000 п.

0000020803 00000 п.

0000020951 00000 п.

0000021008 00000 п.

0000021065 00000 п.

0000021122 00000 п.

0000021245 00000 п.

0000021302 00000 п.

0000021359 00000 п.

0000021460 00000 п.

0000021599 00000 н.

0000021656 00000 п.

0000021817 00000 п.

0000021874 00000 п.

0000021931 00000 п.

0000021988 00000 п.

0000022089 00000 п.

0000022194 00000 п.

0000022251 00000 п.

0000022371 00000 п.

0000022428 00000 п.

0000022485 00000 п.

0000022542 00000 п.

0000022721 00000 п.

0000022778 00000 п.

0000022872 00000 н.

0000023037 00000 п.

0000023094 00000 п.

0000023211 00000 п.

0000023388 00000 п.

0000023594 00000 п.

0000023651 00000 п.

0000023813 00000 п.

0000023915 00000 п.

0000024063 00000 п. 0000024120 00000 н.

0000024317 00000 п.

0000024426 00000 п.

0000024532 00000 п.

0000024589 00000 п.

0000024703 00000 п.

0000024760 00000 п.

0000024874 00000 п.

0000024931 00000 п.

0000025057 00000 н.

0000025114 00000 п.

0000025171 00000 п.

0000025228 00000 п.

0000025424 00000 п.

0000025523 00000 п.

0000025653 00000 п.

0000025710 00000 п.

0000025823 00000 п.

0000025880 00000 п.

0000026010 00000 п.

0000026067 00000 п.

0000026184 00000 п.

0000026241 00000 п.

0000026298 00000 п.

0000026355 00000 п.

0000026550 00000 п.

0000026675 00000 п.

0000026786 00000 п.

0000026843 00000 п.

0000026900 00000 н.

0000026957 00000 п.

0000027110 00000 п.

0000027227 00000 н.

0000027332 00000 н.

0000027389 00000 н.

0000027516 00000 п.

0000027573 00000 п.

0000027699 00000 н.

0000027756 00000 п.

0000027813 00000 н.

0000027870 00000 н.

0000027927 00000 н.

0000027984 00000 п.

0000028041 00000 п.

0000028158 00000 п.

0000028283 00000 п.

0000028402 00000 п.

0000028459 00000 п.

0000028586 00000 п.

0000028643 00000 п.

0000028700 00000 п.

0000028757 00000 п.

0000028814 00000 п.

0000028871 00000 п.

0000028983 00000 п.

0000029040 00000 п.

0000029187 00000 п.

0000029342 00000 п.

0000029399 00000 п.

0000029565 00000 п.

0000029718 00000 п.

0000029864 00000 п.

0000029921 00000 н.

0000030084 00000 п.

0000030182 00000 п.

0000030328 00000 п.

0000030385 00000 п.

0000030442 00000 п.

0000030499 00000 п.

0000030556 00000 п.

0000030660 00000 п.

0000030777 00000 п.

0000030834 00000 п.

0000030960 00000 п.

0000031017 00000 п.

0000031074 00000 п.

0000031131 00000 п.

0000031244 00000 п.

0000031362 00000 п.

0000031419 00000 п.

0000031558 00000 п.

0000031615 00000 п.

0000031672 00000 п.

0000031729 00000 п.

0000031849 00000 п.

0000031966 00000 п.

0000032023 00000 п.

0000032157 00000 п.

0000032214 00000 п.

0000032342 00000 п.

0000032399 00000 п.

0000032456 00000 п.

0000032577 00000 п.

0000032634 00000 п.

0000032785 00000 п.

0000032842 00000 п.

0000028586 00000 п.

0000028643 00000 п.

0000028700 00000 п.

0000028757 00000 п.

0000028814 00000 п.

0000028871 00000 п.

0000028983 00000 п.

0000029040 00000 п.

0000029187 00000 п.

0000029342 00000 п.

0000029399 00000 п.

0000029565 00000 п.

0000029718 00000 п.

0000029864 00000 п.

0000029921 00000 н.

0000030084 00000 п.

0000030182 00000 п.

0000030328 00000 п.

0000030385 00000 п.

0000030442 00000 п.

0000030499 00000 п.

0000030556 00000 п.

0000030660 00000 п.

0000030777 00000 п.

0000030834 00000 п.

0000030960 00000 п.

0000031017 00000 п.

0000031074 00000 п.

0000031131 00000 п.

0000031244 00000 п.

0000031362 00000 п.

0000031419 00000 п.

0000031558 00000 п.

0000031615 00000 п.

0000031672 00000 п.

0000031729 00000 п.

0000031849 00000 п.

0000031966 00000 п.

0000032023 00000 п.

0000032157 00000 п.

0000032214 00000 п.

0000032342 00000 п.

0000032399 00000 п.

0000032456 00000 п.

0000032577 00000 п.

0000032634 00000 п.

0000032785 00000 п.

0000032842 00000 п. 0000032993 00000 п.

0000033050 00000 п.

0000033107 00000 п.

0000033235 00000 п.

0000033356 00000 п.

0000033472 00000 п.

0000033528 00000 п.

0000033585 00000 п.

0000033712 00000 п.

0000033769 00000 п.

0000033906 00000 п.

0000033963 00000 п.

0000034111 00000 п.

0000034168 00000 п.

0000034225 00000 п.

0000034280 00000 п.

0000034526 00000 п.

0000034920 00000 п.

0000035180 00000 п.

0000035460 00000 п.

0000035578 00000 п.

0000036629 00000 н.

0000036741 00000 п.

0000036923 00000 п.

0000038316 00000 п.

0000038566 00000 п.

0000038942 00000 п.

0000039042 00000 н.

0000040101 00000 п.

0000040389 00000 п.

0000040759 00000 п.

0000041034 00000 п.

0000041284 00000 п.

0000041387 00000 п.

0000042460 00000 п.

0000042734 00000 п.

0000042948 00000 п.

0000043262 00000 н.

0000043820 00000 п.

0000043908 00000 п.

0000091105 00000 п.

0000091185 00000 п.

0000006162 00000 п.

0000010889 00000 п.

трейлер

]

>>

startxref

0

%% EOF

1124 0 объект

>

/ OpenAction 1125 0 R

/ PageLayout / SinglePage

>>

эндобдж

1125 0 объект

>

эндобдж

1397 0 объект

>

транслировать

HT L> sBB ~ wg%, 4ƘN ܝ ρ, Lh-4-KNQT5u [ܔ l: ÑA ZVDKh {YLZ {y Ha * Q} `CTjEO! VDRdxeG *! $` HF # W’HyaQ \ ‘HV.

0000032993 00000 п.

0000033050 00000 п.

0000033107 00000 п.

0000033235 00000 п.

0000033356 00000 п.

0000033472 00000 п.

0000033528 00000 п.

0000033585 00000 п.

0000033712 00000 п.

0000033769 00000 п.

0000033906 00000 п.

0000033963 00000 п.

0000034111 00000 п.

0000034168 00000 п.

0000034225 00000 п.

0000034280 00000 п.

0000034526 00000 п.

0000034920 00000 п.

0000035180 00000 п.

0000035460 00000 п.

0000035578 00000 п.

0000036629 00000 н.

0000036741 00000 п.

0000036923 00000 п.

0000038316 00000 п.

0000038566 00000 п.

0000038942 00000 п.

0000039042 00000 н.

0000040101 00000 п.

0000040389 00000 п.

0000040759 00000 п.

0000041034 00000 п.

0000041284 00000 п.

0000041387 00000 п.

0000042460 00000 п.

0000042734 00000 п.

0000042948 00000 п.

0000043262 00000 н.

0000043820 00000 п.

0000043908 00000 п.

0000091105 00000 п.

0000091185 00000 п.

0000006162 00000 п.

0000010889 00000 п.

трейлер

]

>>

startxref

0

%% EOF

1124 0 объект

>

/ OpenAction 1125 0 R

/ PageLayout / SinglePage

>>

эндобдж

1125 0 объект

>

эндобдж

1397 0 объект

>

транслировать

HT L> sBB ~ wg%, 4ƘN ܝ ρ, Lh-4-KNQT5u [ܔ l: ÑA ZVDKh {YLZ {y Ha * Q} `CTjEO! VDRdxeG *! $` HF # W’HyaQ \ ‘HV. AB; `; iE4D

AB; `; iE4D

Патенты на рули и хвостовое оперение и патентные заявки (класс 244/87)

Номер патента: 8814083

Резюме: Самолет (1), снабженный хвостовой балкой (4), включающей хвостовое оперение (100), снабженное поверхностью аэродинамического профиля (5), причем поверхность аэродинамического профиля (5) снабжена по меньшей мере одной частью стабилизатора (11, 12) проходит в боковом направлении за пределы хвостовой балки (4) и с центральной частью (13), проходящей внутри хвостовой балки (4), указанная часть стабилизатора (11, 12) имплантирована в отверстие (6, 7) хвостовой балки. (4), который ограничен периферийной стенкой (6?, 7?), Зазором (21, 22), существующим между упомянутой частью (11, 12) стабилизатора и упомянутой периферийной стенкой (6, 7). Самолет включает в себя средства борьбы (30) для борьбы с явлением флаттера, которые снабжены средствами жесткости (31, 32), оказывающими заданное сжимающее напряжение на указанную часть (11, 12) стабилизатора, причем указанные средства (31, 32) жесткости расположены у основания стабилизирующей части (11, 12).

Тип: Грант

Подано: 17 октября 2011 г.

Дата патента: 26 августа 2014 г.

Цессионарий: Вертолеты Airbus

Изобретателей: Родольф Лермено, Томас Мейер, Жан Азо, Жюльен Гиттон

Рукоять и руль Langewiesche для тренировки хвостового колеса

Представьте себе пылесос для опрыскивания посевов.Вы меня убиваете …. Я скучаю по своему старому 180-сильному Maule!Уровень. Медленный. С достаточной мощностью, чтобы поддерживать такое отношение. Генри говорит, что судить о расстоянии над взлетно-посадочной полосой — самое сложное. Очевидно, вы не хотите замедляться, иначе вы бросите учебу.

His 8A легкий, маневренный и прекрасно оснащенный. Моя не такая легкая и шустрая.

И Люси у него уже 35 лет.

Deb

Щелкните, чтобы развернуть …

Однажды я наблюдал (Sky Manor, штат Нью-Джерси, 80-е), как пилот Ласкомба несколько раз приземлился на одном колесе, поднялся и приземлился на другом колесе.Действительно легкий и маневренный.

Хотя я никогда не летал на другом хвостовом тягаче, Maule показался мне очень симпатичным грузовиком по сравнению с другими драггерами. Я чувствовал, что довольно хорошо справился с этим после 18:00, но у него были некоторые особенности.

Он действительно предпочел быть трехконечным. Конечно, с рефлекторными закрылками, при необходимости, он может быть 3 направлен на малую крейсерскую скорость. По причинам, которые никогда не указывались в явной форме, даже фабрика избегала обучения новичков Maule на колесиках. С другой стороны, через пару сотен часов я научился делать с ним задние колеса, что пригодилось, когда у меня была волна плоских участков хвостового колеса.Но даже после того, как я стал с ними уверен в себе, я должен был согласиться с тем, что всегда было проще поставить 3 точки, независимо от того, какой ветер, на какой поверхности. Умение управлять им пригодилось только тогда, когда вы полностью провалили посадку и сначала попали в сеть.

По причинам, которые никогда не указывались в явной форме, даже фабрика избегала обучения новичков Maule на колесиках. С другой стороны, через пару сотен часов я научился делать с ним задние колеса, что пригодилось, когда у меня была волна плоских участков хвостового колеса.Но даже после того, как я стал с ними уверен в себе, я должен был согласиться с тем, что всегда было проще поставить 3 точки, независимо от того, какой ветер, на какой поверхности. Умение управлять им пригодилось только тогда, когда вы полностью провалили посадку и сначала попали в сеть.

Несмотря на репутацию КВД, было сложно приземлиться на короткое время. Закрылки были большими, и моя модель имела экстремальные настройки, которых не было у некоторых других, но они были аэродинамически несовершенными … у C150 гораздо лучший набор. Чтобы двигаться по крутому склону, нужно было очень медленно, а очень медленно — значит, у вас не хватило лифта для разгона.Чтобы лифт работал до конца, потребовалось немного энергии. Он тоже неплохо поскользнулся, но все же C150 может стать круче. Конечно, если бы не было препятствий, его можно было бы затащить и уронить на месте.

Он тоже неплохо поскользнулся, но все же C150 может стать круче. Конечно, если бы не было препятствий, его можно было бы затащить и уронить на месте.

Моим самым запоминающимся моментом в этом была посадка на ветру в Ки-Уэст. Это были редкие обстоятельства, когда я был один, был полностью проинструктирован о порывах ветра под углом 90 градусов, и это был полет, в котором я был полностью подготовлен перед взлетом к возвращению в мою безопасную для ветра точку взлета.На длинном финале в KEYW я установил скольжение и быстро понял, что у меня недостаточно руля, чтобы получить прямой. У меня все еще не было этого, пока я не оказался в пределах размаха крыльев от земли, где градиент ветра в сочетании с полным левым рулем, наконец, позволил мне получить его прямо для приземления. Чтобы покинуть взлетно-посадочную полосу, мне пришлось проехать 270 градусов, чтобы выйти на 90 градусов.

Башня похвалила меня за приземление, а затем упомянула, что Малибу в тот же день замкнулся на земле и пробил шасси через крыло. Ой!

Ой!

Я скучаю за рулем этого старого Маула.

Механический дизайн инновационных электромагнитных линейных приводов для морского применения

Мы описываем инженерное решение по производству электромагнитных линейных приводов для движущихся рулей и стабилизаторов оперения военных кораблей. Решение определяет переход от концептуального дизайна устройства, изначально изученного с электромагнитной точки зрения, к действительно работающим механическим конфигурациям.Описываются структурные проблемы, которые были решены с помощью предложенной конфигурации. Чтобы подтвердить обсуждаемые варианты конструкции, мы проиллюстрируем некоторые результаты численного моделирования, выполненного методом конечных элементов конструкции. Эти результаты количественно подтверждают предложенное механическое решение путем оценки напряжений и деформаций в виртуальном прототипе конструкции в процессе ее функционирования. Изученные части устройства являются наиболее важными, поскольку в случае чрезмерной деформации / напряжения они могут непоправимо нарушить работу привода. Эти части представляют собой набор полюсных наконечников и удерживающие клетки постоянных магнитов. Анализ МКЭ позволил нам выявить наиболее напряженные области предыдущих элементов, форма которых была разработана таким образом, чтобы снизить максимальные напряжения и деформации. Более того, анализ методом конечных элементов помог найти наиболее удобное решение для соединения полюсных наконечников с соответствующими основаниями. Хорошие результаты, полученные с помощью предложенного технического решения, экспериментально подтверждены испытаниями на специально изготовленном небольшом прототипе актуатора.Наконец, проиллюстрирован качественный анализ инженерных проблем, которые необходимо учитывать при проектировании электромагнитных линейных приводов большего размера, чем уже изготовленный.

Эти части представляют собой набор полюсных наконечников и удерживающие клетки постоянных магнитов. Анализ МКЭ позволил нам выявить наиболее напряженные области предыдущих элементов, форма которых была разработана таким образом, чтобы снизить максимальные напряжения и деформации. Более того, анализ методом конечных элементов помог найти наиболее удобное решение для соединения полюсных наконечников с соответствующими основаниями. Хорошие результаты, полученные с помощью предложенного технического решения, экспериментально подтверждены испытаниями на специально изготовленном небольшом прототипе актуатора.Наконец, проиллюстрирован качественный анализ инженерных проблем, которые необходимо учитывать при проектировании электромагнитных линейных приводов большего размера, чем уже изготовленный.

1 Введение

Руль представляет собой одно из основных устройств, используемых для управления лодкой. Чтобы гарантировать безопасность навигации, такое устройство всегда должно работать правильно. Следовательно, надежность всей системы рулевого управления должна быть очень высокой, особенно при большой нагрузке судна.На этих кораблях силы, необходимые для управления рулем, могут достигать многих тонн, а система, которая вращает один и тот же руль, довольно сложна.

Следовательно, надежность всей системы рулевого управления должна быть очень высокой, особенно при большой нагрузке судна.На этих кораблях силы, необходимые для управления рулем, могут достигать многих тонн, а система, которая вращает один и тот же руль, довольно сложна.