когда и как ее проводят?

В целях повышения прочности и ресурса поршней многие производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня, благодаря компании «Моденжи», они доступны не только крупным предприятиям, но и всем автовладельцам.

Колоссальные нагрузки и экстремально высокие температуры в процессе работы двигателя оказывают разрушительное воздействие на основные детали цилиндро-поршневой группы – цилиндры и поршни.

В результате постоянного контакта данная пара испытывает трение, сила которого увеличивается при недостаточной смазке, слишком малых зазорах и деформационных изменениях элементов.

При первичном возникновении проблем в работе поршневой группы ограничиваются, как правило, заменой колец. Сами поршни могут прослужить намного дольше (2-3 таких замены), однако рано или поздно они также потребуют обновления. Вместе с этим обычно производится расточка цилиндров в целях восстановления их правильной геометрии.

Далее рассмотрим, какие элементы поршня больше других подвержены износу, как определить его степень и предотвратить нежелательные последствия.

Виды износа конструктивных элементов поршня

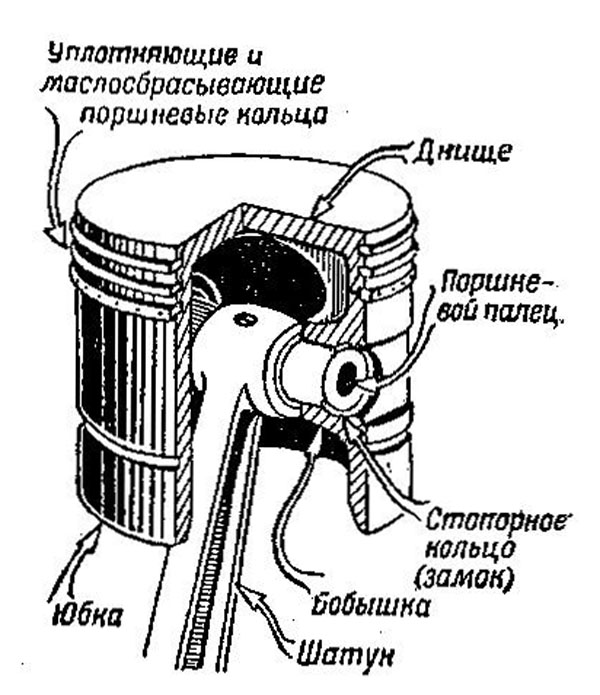

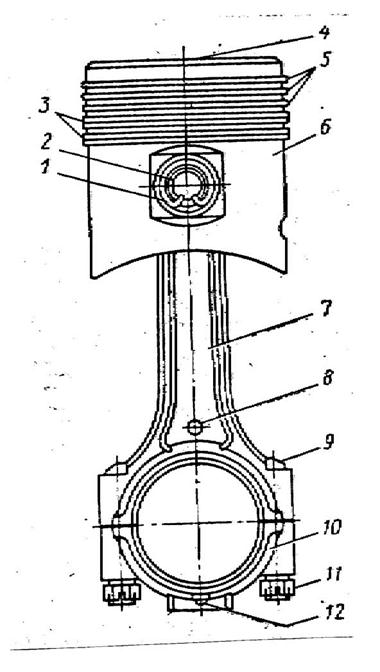

Тяжелые условия работы цилиндро-поршневой группы сказываются, прежде всего, на состоянии поршневых колец, юбки поршня и отверстия под палец.

Износ колец

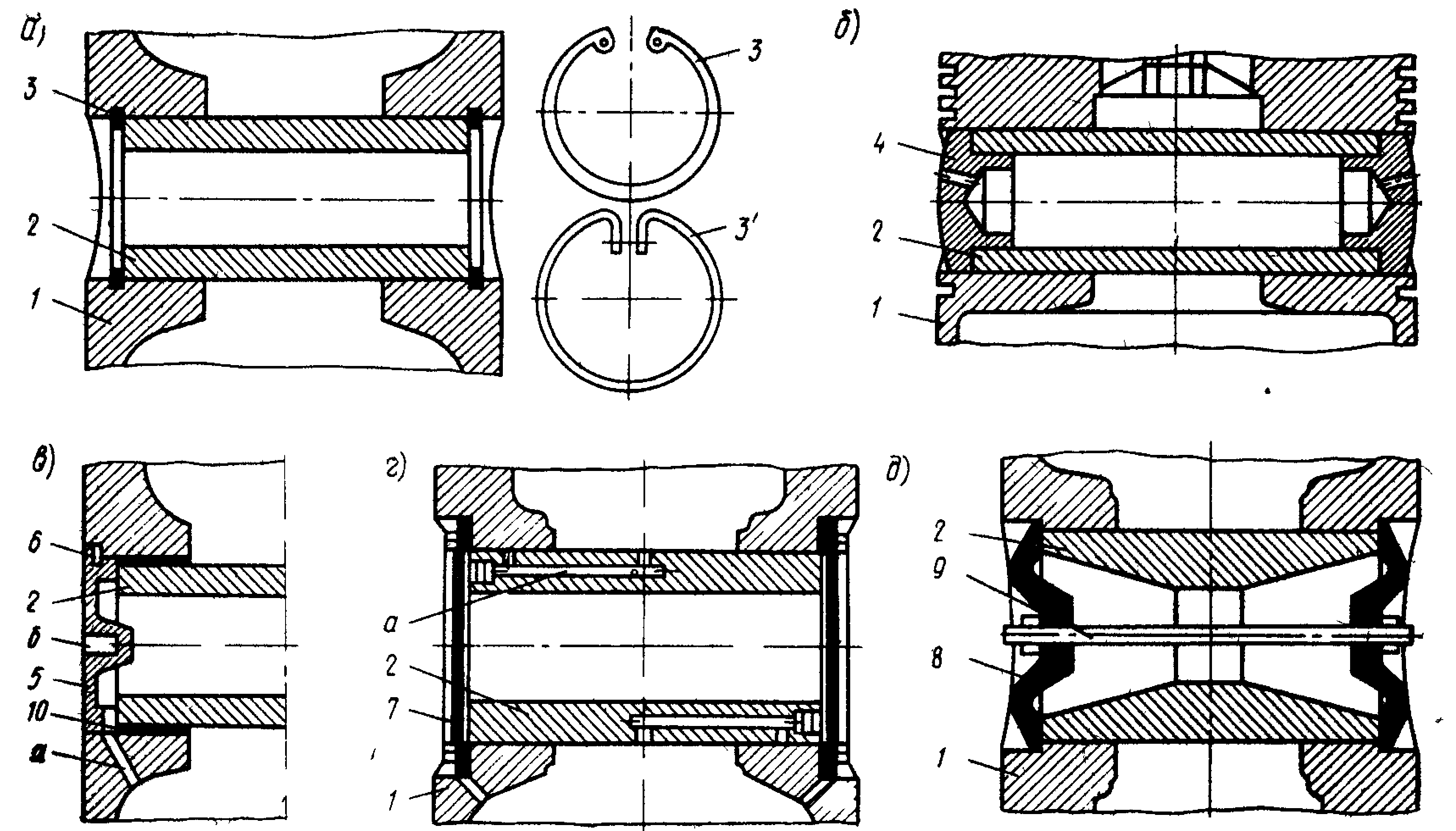

Наибольшему трению о внутреннюю поверхность цилиндра подвергаются поршневые кольца, которые изнашиваются по наружному диаметру и по высоте вследствие трения о торцы канавок.

Быстрее других изнашивается первое кольцо и первая канавка поршня, так как они работают в условиях самых высоких температур и нагрузок, испытывают влияние абразивов и недостаток смазки. В результате внутренних напряжений кольца теряют свою упругость и разрушаются.

В канавках прежде всего изнашивается нижний торец, почти постоянно контактирующий с кольцами (за исключением такта всасывания) и подвергающийся усиленному давлению с их стороны.

Неравномерный износ и деформация канавок вызывает сильную вибрацию поршневых колец, повышенный расход масла и прорыв картерных газов.

Забитые дренажные отверстия в нижней канавке вызывают угорание масла.

При замене поршневых колец канавки восстанавливают на токарном станке – для улучшения прилегания элементов. Если этого не делать, новые кольца в изношенном цилиндре будут деформироваться значительно быстрее старых из-за несоответствия форм и неравномерного распределения удельного давления.

Износ юбки

Об износе юбки поршня свидетельствует появление на ней многочисленных задиров, из-за которых зазор между нижней частью юбки и стенками цилиндра увеличивается. Двигатель при этом начинает работать более шумно.

Пределом износа считается образование зазора, составляющего около 0,5 % диаметра цилиндра. То есть для цилиндров диаметрами 50, 70, 80 мм предельный зазор составляет соответственно 0,25; 0,35; 0,4 мм.

Величину зазора измеряют с помощью щупа или индикаторного нутрометра в разных частях цилиндра – сначала в нижней, менее изношенной, затем в средней.

Износ бобышек

С внутренней стороны юбки имеются приливы (бобышки), в которых просверлены отверстия для поршневого пальца. Оба его конца работают внутри бобышек, а средняя часть – в верхней головке шатуна.

Для проверки износа бобышек измеряется их диаметр. Величина фактического зазора между бобышками и пальцем, а также диаметр последнего в местах сопряжения с отверстиями должны соответствовать определенным нормам. Если допустимые пределы нарушены, поршень и палец подлежат замене.

Отверстия в бобышках из-за неравномерного износа со временем становятся овальными. Если их размер при этом не превышает установленную норму, форму исправляют разверткой.

Если при осмотре поршней на днище и жаровом поясе наблюдаются царапины, трещины и другие повреждения, вызванные чаще всего нарушением процесса сгорания топливно-воздушной смеси, поршни нуждаются в замене.

Что следует учитывать при выборе новых поршней?

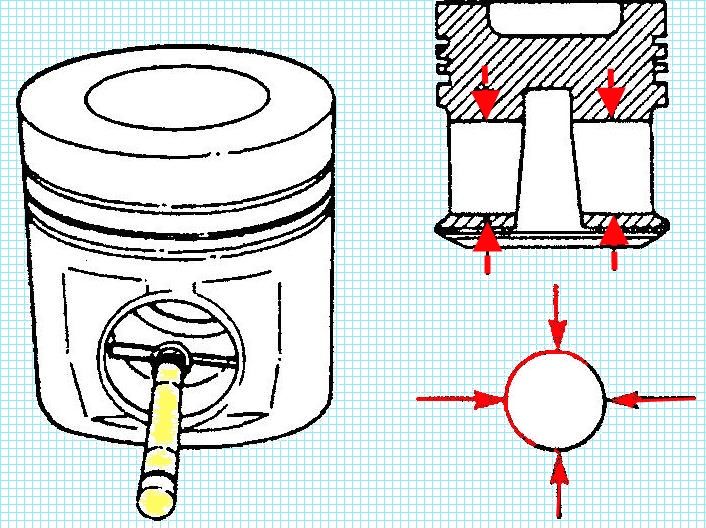

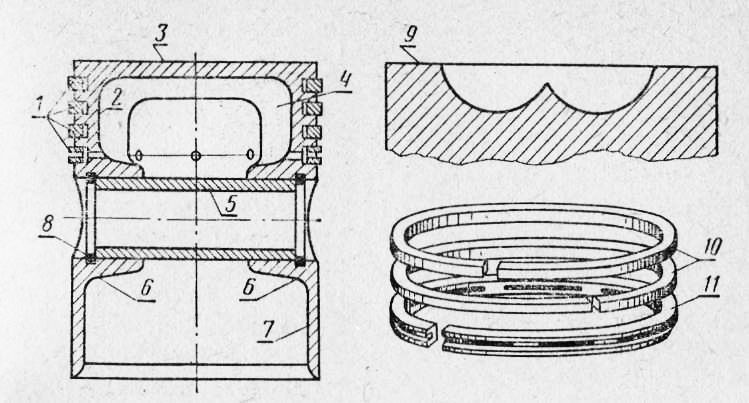

При подборе новых поршней необходимо обязательно проверять их форму: диаметр верхней части (на участке рядом с кольцами) должен быть меньше диаметра нижней. При нагреве поршней, который происходит неравномерно (больше всего на днище, меньше – на юбке) конус превращается в правильный цилиндр.

Степень конусности поршней зависит от типа двигателей и их теплового режима – чем он выше, тем конусность больше.

На днище поршней указан их диаметр в районе колец. Однако при выборе новых деталей лучше ориентироваться на другую, наибольшую величину – диаметр нижней части юбки. Зазор между ней и стенками цилиндра должен составлять от 0,05 до 0,1 мм (более точные значения указаны в мануале).

Проверить правильность зазора несложно: после нагрева поршня и цилиндра до 150 °С поршень опускают в гильзу и следят за его прохождением. При нужном зазоре он плавно опускается под тяжестью собственного веса – не заклинивает и не падает.

При нужном зазоре он плавно опускается под тяжестью собственного веса – не заклинивает и не падает.

Выбирая поршневые комплекты, следует обязательно обращать внимание на фирму-производителя и материал. Дешевые алюминиевые детали неизвестных марок вряд ли прослужат долго. Недорогие сплавы с отсутствием кремния не обладают высокой прочностью и не имеют должного теплового расширения.

Отличные рабочие характеристики двигателя и увеличение межсервисных интервалов обеспечивают только поршни из качественных износостойких материалов.

В целях повышения прочности и ресурса поршней многие производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня они доступны не только крупным предприятиям, но и всем автовладельцам. Антифрикционные твердосмазочные покрытия выпускает российская компания «Моденжи».

Для работы с двигателем в их линейке существует специальный аэрозольный состав – MODENGY Для деталей ДВС с дисульфидом молибдена и графитом.

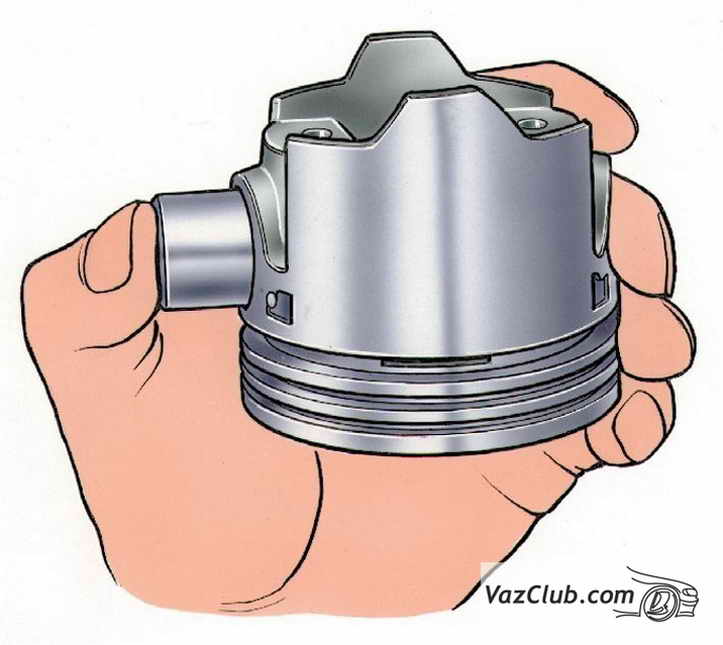

После нанесения на юбки поршня связующие вещества, входящие в состав покрытия, полимеризуются, а твердые смазочные частицы равномерно распределяются по трущимся поверхностям, образуя прочную протекторную пленку. Она предотвращает появление задиров и снижает фрикционный износ поршней.

Сбалансированная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. При комнатной температуре состав высыхает за 12 часов, при нагреве до +170 °C – за 20 минут.

MODENGY Для деталей ДВС может использоваться не только на юбках поршней, но и в дроссельных заслонках, вкладышах распределительных и коленчатых валов, шлицевых соединениях, штоках клапанов.

Перед использование покрытия обязательна предварительная подготовка поверхностей. Отличную адгезию и долгий срок службы покрытия гарантирует Специальный очиститель‑активатор MODENGY. Он выпускается как отдельно, так и в наборе с покрытием, что позволяет не только добиться наилучшего результата, но и сэкономить.

Как поменять поршни самостоятельно?

Проверить состояние цилиндро-поршневой группы и диагностировать возможные неисправности можно самостоятельно, без снятия двигателя. Однако для этого потребуются определенные знания и навыки.

- Для начала слейте имеющееся внутри ГБЦ масло. После демонтажа головки проанализируйте состояние прокладки, если оно вызывает опасения – удалите ее полностью

- Обязательно снимите нагар с верхней части цилиндра, в противном случае вытащить поршень и оценить его исправность будет проблематично

- Замеряйте диаметр цилиндра при помощи нутромера.

Прокручивая коленвал, убедитесь, что на гильзе имеются расточки – глубокие риски, расположенные в вертикальном положении

Прокручивая коленвал, убедитесь, что на гильзе имеются расточки – глубокие риски, расположенные в вертикальном положении - Демонтируйте поддон, слейте остатки масла и осмотрите дно на предмет наличия металлических обломков (колец, успокоителей цепи и пр.). Тщательно осмотрите масляной пленку – если на свету она не искрится – вкладыши изношены и требуют замены

- Аккуратно достаньте поршень вместе с шатуном и кольцами, проверьте их состояние. Если на юбке имеются глубокие задиры, наблюдается прогорание днища и поверхности в зоне первого компрессионного кольца, износ верхней канавки больше допустимого – необходимы дальнейшие действия по разборке поршня, а также его замене вместе с пальцем и бронзовой втулкой верхней головки шатуна

- Чтобы отделить поршень от шатуна, удалите из отверстий в бобышках стопорные кольца, с помощью пресса достаньте поршневой палец и шатун. В случае необходимости тем же прессом снимите бронзовую втулку

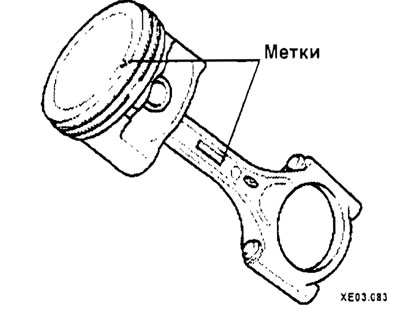

- Перед сборкой комплекта «поршень-палец-шатун» убедитесь, что маркировка на этих элементах выполнена краской одного цвета – то есть они имеют одинаковые диаметры отверстий

- Соедините поршень с шатуном, проверив параллельность осей с помощью контрольного приспособления с индикаторными головками

- Запрессуйте палец в отверстия бобышек поршня и верхней головки шатуна, затем вставьте в канавки бобышек стопорные кольца

- В качестве заключительного шага установите поршни с шатунами в гильзы цилиндров.

Износ ЦПГ и причины выхода из строя – Земес Авто

1. ЮБКА

1.1. Зазоры при сборке — Перегрев из-за неправильного сгорания

Признаки:

В зоне юбки поршня — сильный фрикционный износ со следами заедания со стороны как высокого, так и низкого давления. Эти места выглядят глянцевыми, как-будто отполированными, и концентрируются, главным образом, по направлению к нижнему краю юбки. Пояс колец и кольца поршня — в хорошем состоянии.

Причины и следствия:

При механической обработке поршню придан такой профиль, что при рабочей температуре юбка опирается на стенку цилиндра по всей длине. Если, например, заедание начинается от края юбки и происходит по обеим несущим сторонам (высокого и низкого давления), то из этого можно сделать вывод, что зазоры при сборке были слишком малыми. Перегрева из-за неправильного сгорания можно избежать, если на верхней поверхности нет никаких задир, следов эрозии или оплавления материала (см. также 1.3 и 2.2).

также 1.3 и 2.2).

Зазоры при сборке

Такие повреждения случаются после непродолжительной эксплуатации (новый автомобиль), поскольку тепловому расширению препятствуют недостаточные зазоры. Причиной недостаточных зазоров может также быть перегрев мотора из-за дефекта системы охлаждения (недостаток воды, неисправный клапан радиатора). (Тепловое расширение алюминиевого поршня вдвое больше, чем чугунного цилиндра). Если при недостатке воды обработка холодной водой происходит слишком быстро, это также может быть причиной недостаточных зазоров, поскольку цилиндр быстро сжимается из-за чрезмерной скорости охлаждения, в то время как поршень остаётся горячим. Если следы заедания распределены неравномерно по периферии поршня, причиной таких следов, то есть заедания поршня, может быть деформация цилиндра. Так называемые «блестящие пятна» (локальные полированные зоны) также являются показателем этого. В этом случае следует сделать вывод, что после переборки двигателя диаметр отверстия цилиндра оставлен слишком малым.

Меры:

Точные размеры цилиндра должны быть выдержаны при любых условиях. Пользуясь размерами диаметра юбки и зазоров, приведенными на головке поршня, можно вычислить точный диаметр цилиндра, который необходимо проверить перед установкой поршня.

1.2. Недостаток смазочного масла — Заедание с одной стороны юбки

Признаки:

На иллюстрации представлена в развёрнутом виде рабочая поверхность поршня с чёткими следами одностороннего заедания юбки поршня. Хорошо видны следы износа этого поршня со стороны низкого давления.

Причины и следствия:

Та сторона поршня, которая несёт более высокую ударную нагрузку, то есть сторона высокого давления, испытывает недостаток смазки во время хода (такта) сверху вниз. Недостаток смазки между поршнем и цилиндром приводит к локальным контактам металл-металл с дальнейшим перегревом и оплавлением материала (точки заедания), в результате чего вскоре схватывается вся несущая поверхность. Причиной этого может быть чрезмерное снятие масла маслосъёмным кольцом, недостаточный уровень смазки или смыв масла из-за конденсации горючего. В случае таких повреждений, вызванных недостатком горючего, поршень, очевидно, работает нормально до того, как оно происходит.

Причиной этого может быть чрезмерное снятие масла маслосъёмным кольцом, недостаточный уровень смазки или смыв масла из-за конденсации горючего. В случае таких повреждений, вызванных недостатком горючего, поршень, очевидно, работает нормально до того, как оно происходит.

Недостаток смазочного масла

Рисунок износа, который виден на стороне низкого давления, внешне выглядит нормально, на поршне нет следов перегрева. Недостаток смазки колец поршня приводит к их заеданию — это можно определить по «исцарапанным» или «смятым» рабочим поверхностям. Если причиной заедания поршня является заедание колец (см. также 2.1), то признаком этого обычно являются более значительные следы заедания на поясе колец.

Меры:

Пользуйтесь только рекомендованными типами маслосъёмных колец (см. также 2.1). Следите за тем, чтобы уровень масла был достаточным — между отметками щупа. Соблюдайте рекомендации производителя относительно качества масла и особенно его вязкости. Проверяйте давление масла. Причиной недостаточного давления масла может быть изношенный маслонасос, засорение масляного фильтра, неисправный предохранительный клапан или смыв масла. Очень важна тщательность при сборке; следует особенно внимательно проследить за тем, чтобы маслопроводы не имели протечек, и чтобы ток масла в них был свободным. Необходимо также, чтобы автоматическая воздушная заслонка карбюратора (а также, например, стартер запуска двигателя в холодном состоянии — в двигателях с впрыском горючего) была в рабочем состоянии, и чтобы срок её эксплуатации не был слишком продолжительным (см. также 1.8 «Повреждения из-за перелива горючего»).

Причиной недостаточного давления масла может быть изношенный маслонасос, засорение масляного фильтра, неисправный предохранительный клапан или смыв масла. Очень важна тщательность при сборке; следует особенно внимательно проследить за тем, чтобы маслопроводы не имели протечек, и чтобы ток масла в них был свободным. Необходимо также, чтобы автоматическая воздушная заслонка карбюратора (а также, например, стартер запуска двигателя в холодном состоянии — в двигателях с впрыском горючего) была в рабочем состоянии, и чтобы срок её эксплуатации не был слишком продолжительным (см. также 1.8 «Повреждения из-за перелива горючего»).

1.3. Перегрев — Заедание в верхней зоне юбки и в поясе колец

Признаки:

Признаками повреждения вследствие перегрева является задиры на верхней поверхности поршня или в поясе колец и верхней зоне юбки. Проектный профиль обработки поршня и соответствующий размер зазора предусматривают эксплуатацию при нормальных рабочих температурах. Перегрев, сопровождаемый увеличением диаметра, является причиной заедания верхней поверхности поршня. В случае, приведенном в данном пособии, оплавление верхней поверхности и пояса колец является следствием неправильного сгорания, приводящего к повышению уровня температуры.

Перегрев, сопровождаемый увеличением диаметра, является причиной заедания верхней поверхности поршня. В случае, приведенном в данном пособии, оплавление верхней поверхности и пояса колец является следствием неправильного сгорания, приводящего к повышению уровня температуры.

Перегрев

Причины и следствия:

Большинство случаев местного перегрева вследствие неправильного сгорания, таких как детонация или преждевременное зажигание с осадком слишком обеднённой горючей смеси. Горючего со слишком низким октановым числом, свечи зажигания с несоответствующим термическим коэффициентом, неправильная установка угла опережения зажигания или неисправное охлаждение могут быть вызваны не только излишним увеличением диаметра, но также и оплавлением материала поршня. Такие повреждения не зависят от продолжительности эксплуатации двигателя. В отличие от повреждений в результате недостаточного зазора, в данном случае повреждения имеют вид сплющенной (вогнутой) поверхности, с задирами на ней.

Заклинивание (заедание)

Нарушения нормальной работы, например, движение поршня с перекосом, недостаточный зазор между поршнем и поршневым пальцем или втулкой головки шатуна и поршневым пальцем, могут также приводить к местным жёстким контактам поршня и цилиндра (см. также 1.5). Это может нарушить движение колец и уплотнение, которое начнёт пропускать горячие газы, что приведёт не только к сильному нагреву поршня, но и к сгоранию плёнки масла на стенке цилиндра. Такая же ситуация может создаться в период приработки двигателя, если горячие газы будут проходить через кольца, ещё не обеспечивающие достаточного уплотнения (см. 2.1). Следствием этого являются задиры на поясе колец и в верхней зоне юбки.

Меры:

Проверьте исправность карбюратора, правильность установки зажигания и впрыска бензина, а в дизельных двигателях — правильность установки угла опережения зажигания и количества горючего. Не применяйте низкокачественного горючего, а если приходится им пользоваться, уменьшите нагрузку на двигатель. Проверьте зазоры между поршневым пальцем и втулкой шатуна, угловое расположение поршней, шатунов и кривошипа. Особенно необходимо купить новые шатуны и заменить старые, в случае повреждения двигателя (схватывание, задиры): если же это не будет сделано, необходимо с большой тщательностью измерить их угловое положение до начала дальнейшей эксплуатации. Проверьте охлаждающую систему двигателя, замените водяной насос и термостат, если они повреждены, и клиновидной ремень, если он проскальзывает. Удалите осадок жёсткой воды с блока двигателя. Будьте осторожны в случаях, если применяются дополнительные детали, закрывающие радиатор (например: дополнительные фары).

Проверьте зазоры между поршневым пальцем и втулкой шатуна, угловое расположение поршней, шатунов и кривошипа. Особенно необходимо купить новые шатуны и заменить старые, в случае повреждения двигателя (схватывание, задиры): если же это не будет сделано, необходимо с большой тщательностью измерить их угловое положение до начала дальнейшей эксплуатации. Проверьте охлаждающую систему двигателя, замените водяной насос и термостат, если они повреждены, и клиновидной ремень, если он проскальзывает. Удалите осадок жёсткой воды с блока двигателя. Будьте осторожны в случаях, если применяются дополнительные детали, закрывающие радиатор (например: дополнительные фары).

1.4. Зазор между поршневым пальцем и поршнем или пальцем и шатуном — Заедание в диагональном направлении в зоне отверстия поршневого пальца

Признаки:

Поршень на рис. 1 — с заглублёнными бобышками — имеет задиры только в зоне сопряжения этих углублений и юбки. Все задиры имеют только диагональное направление. В направлениях высокого и низкого давления следы заедания юбки практически отсутствуют.

В направлениях высокого и низкого давления следы заедания юбки практически отсутствуют.

Заедание в диагональном направлении (рис. 1)

Непосредственно рядом с задирами можно видеть сильно отполированные зоны. Шатун можно провернуть вокруг оси пальца только с усилием. В отверстии пальца видны следы заедания, особенно по бокам.

Причины и следствия:

Эти повреждения имеют место только в случаях, если палец закрепляется в шатуне и двигается только в поршне. Из-за сильного ограничения колебательного движения шатуна , а, следовательно, и пальца, условия смазки являются чрезвычайно важными. Просверленные отверстия, радиальные или осевые пазы для смазки обеспечивают поступление масла при нормальной работе двигателя.

Проблемы возникают, однако, при обкатке нового двигателя, когда при недостатке смазки возникает трение между поршневым пальцем и стенками отверстия. Заедание поверхности отверстия пальца часто случается до того, как масло проникнет в зазор между нею и пальцем. Образующееся при этом дополнительное тепло вызывает избыточное расширение поршня в зоне отверстия пальца.

Образующееся при этом дополнительное тепло вызывает избыточное расширение поршня в зоне отверстия пальца.

Большая нагрузка на цилиндр возникает, особенно в тех случаях, когда поршень имеет жёсткий корпус, что приводит к образованию на юбке «полированных» зон около отверстия поршневого пальца. Если при этом нагрузка двигателя возрастает, то разрушается слой смазки на стенке цилиндра, следствием чего является заедание. Горячая посадка поршневого пальца и головки шатуна также может представлять опасность, приводя к тому, что палец деформируется и принимает овальную форму. В случае «плавающего» поршневого пальца при слишком малой прессовой посадке между втулкой шатуна и пальцем могут возникнуть движения, подобные тем, которые возникают при горячей посадке шатуна. Однако в этом случае можно ожидать даже более опасного трения между пальцем и поршнем, поскольку при прессовой посадке «плавающего» пальца задаются меньшие размеры (см. также 4.3).

Меры:

При горячей посадке шатуна следует всегда смазывать палец и отверстие пальца перед их подгонкой и сборкой. Если этот узел не будет сразу установлен в двигатель, тщательно смажьте отверстия ещё раз перед сборкой двигателя. Избегайте касания пальца и шатуна (рекомендуется 18-30 мм). После завершения сборки поршня, поршневого пальца и шатуна убедитесь в том, что поршень двигается на пальце совершенно свободно.

Если этот узел не будет сразу установлен в двигатель, тщательно смажьте отверстия ещё раз перед сборкой двигателя. Избегайте касания пальца и шатуна (рекомендуется 18-30 мм). После завершения сборки поршня, поршневого пальца и шатуна убедитесь в том, что поршень двигается на пальце совершенно свободно.

1.5. Перекос — Ассиметричный износ в направлении оси пальца

Признаки:

На фото приведен поршень в развёрнутом виде с зоной перегрузки стенки цилиндра с одной стороны. Над одним отверстием пальца верхняя поверхность почернела от нагара (на левом и правом краях фотографии), в то время как над отверстием пальца в центре рисунка она относительно чистая из-за контакта с цилиндром. Следы износа скошены и асимметрично смещены. Несмотря на овальность поршня, он соединяется с нижним краем юбки с одной стороны — под отверстием пальца (что видно на краях приведенного рисунка).

Причины и следствия:

Перекос поршня может происходить по следующим причинам: ось поршневого пальца расположена под неправильным углом к шатуну, или шатун неверно отрегулирован, или коленвал неправильно закреплён в подшипниках. Это приводит к различным последствиям: в таких условиях поршневые кольца не прирабатываются в достаточной степени, что приводит к потерям компрессии и энергии. Кроме того, горячий рабочий газ может прорываться сквозь кольца, разрушая плёнку масла на стенке цилиндра, что приводит к работе всухую и заеданию поршня. Перекос поршня вызывает вибрации (флаттер) колец во время ударов, что создаёт эффект насоса с высоким расходом масла, а также осевое воздействие на поршневой палец. Стопорное кольцо поршневого пальца может подвергаться износу или даже быть выдавлено (выбито), последствия чего описаны в разделе 4.5. Благодаря тому, что в процессе производства осуществляется многократный контроль качества, возможность неправильного взаимного расположения осей поршня и пальца исключена.

Это приводит к различным последствиям: в таких условиях поршневые кольца не прирабатываются в достаточной степени, что приводит к потерям компрессии и энергии. Кроме того, горячий рабочий газ может прорываться сквозь кольца, разрушая плёнку масла на стенке цилиндра, что приводит к работе всухую и заеданию поршня. Перекос поршня вызывает вибрации (флаттер) колец во время ударов, что создаёт эффект насоса с высоким расходом масла, а также осевое воздействие на поршневой палец. Стопорное кольцо поршневого пальца может подвергаться износу или даже быть выдавлено (выбито), последствия чего описаны в разделе 4.5. Благодаря тому, что в процессе производства осуществляется многократный контроль качества, возможность неправильного взаимного расположения осей поршня и пальца исключена.

Меры:

Убедитесь в том, что детали привода правильно подогнаны во время сборки. Проверьте угловое расположение шатунов. После сборки проверьте зазор в направлении поршневого пальца с помощью щупа (калибра). Тщательно проверьте, чтобы длинные шпильки цилиндров были затянуты с равным усилием, особенно в одноцилиндровых двигателях с воздушным охлаждением.

Тщательно проверьте, чтобы длинные шпильки цилиндров были затянуты с равным усилием, особенно в одноцилиндровых двигателях с воздушным охлаждением.

1.6. Деформация цилиндра — Заедание только в нижней зоне юбки

Признаки:

Чётко локализованная зона заедания в нижнем конце юбки с несколькими «cмазанными» пятнами, частично — лоснящимися, без глубоких следов заедания. На цилиндре виден блестящий кольцевой пояс на уровне резинового уплотнения.

Причины и следствия:

Этот случай связан с местным уменьшением зазора, что особенно характерно для двигателей со вставными гильзами, где при влажных гильзах цилиндра из-за неверных диаметров посадки или слишком толстых резиновых уплотнений может произойти сужение (образование шейки) цилиндра.

Заедания в нижнем конце юбки

Дефекты такого типа могут случаться и в двигателях блочного типа со встроенными гильзами. Очевидно, что в этом случае в процессе механической обработки происходит смещение, например, при сверлении блока или обточке наружного диаметра гильзы, что и приводит к сужению гильзы. Местные задиры могут образоваться из-за деформированных в результате неправильной установки цилиндров или неодинаковой затяжки шпилек цилиндров (что особенно опасно в оребрённых цилиндрах с воздушным охлаждением).

Местные задиры могут образоваться из-за деформированных в результате неправильной установки цилиндров или неодинаковой затяжки шпилек цилиндров (что особенно опасно в оребрённых цилиндрах с воздушным охлаждением).

Меры:

Вставьте влажные гильзы цилиндра сначала без уплотнений, чтобы убедиться в отсутствии деформаций (отсутствие зазора). При затягивании шпилек головки цилиндра соблюдайте инструкцию. Неравномерный износ хонинговальных брусков при обработке цилиндров для двигателей блочного типа может привести к тому, что нижние части цилиндров получатся уже, поэтому всегда измеряйте внутренний диаметр цилиндра в нескольких уровнях. Недостаточная, плоскопараллельность блока цилиндров или головки цилиндра, или неправильные прокладки цилиндров также могут быть причиной деформации цилиндров.

1.7. Износ, связанный с загрязнением — Сильный износ юбки с образованием шероховатой, матовой поверхности

Признаки:

Часто жалуются на большой расход масла, сильные картерные загрязнения в результате конденсации топлива в масле, снижение КПД и плохую работу стартера, особенно в холодную погоду. На обеих рабочих поверхностях поршня видны широкие матовые следы износа. Контуры механической обработки стёрты. Отдельные небольшие царапины как бы вдавлены. Кольца имеют большой зазор, на них виден радиальный износ с бритвенно-острыми краями колец. Направляющие фаски маслосъёмных колец (рис. 1) полностью истёрты. Поверхности колец со стороны пазов тоже имеют сильный осевой износ. Юбка поршня и другие изношенные зоны имеют тускло-серую матовую поверхность с истёртым контуром механической обработки.

На обеих рабочих поверхностях поршня видны широкие матовые следы износа. Контуры механической обработки стёрты. Отдельные небольшие царапины как бы вдавлены. Кольца имеют большой зазор, на них виден радиальный износ с бритвенно-острыми краями колец. Направляющие фаски маслосъёмных колец (рис. 1) полностью истёрты. Поверхности колец со стороны пазов тоже имеют сильный осевой износ. Юбка поршня и другие изношенные зоны имеют тускло-серую матовую поверхность с истёртым контуром механической обработки.

Причины и следствия:

Тусклая поверхность свидетельствует о сильно загрязнённом масле. В большинстве случаев всё же возможно определить, привнесены ли загрязнения смазкой или всасываемым воздухом. Если кольца больше изношены со стороны головки поршня, особенно в осевом направлении, то грязь, безусловно, была привнесена через воздухозаборник. С другой стороны, если больше изношены нижние кольца (особенно маслосъёмное кольцо, как показано на рис. 1), и на юбке также видны следы сильного износа, то в этом случае причиной является загрязнённое масло.

Износ вследствие загрязнения (рис. 1)

Особенно чётким доказательством этого является износ поршневого пальца. Если на поршне видны только вертикальные царапины, а матовые поверхности отсутствуют, и если при этом на кольцах виден, главным образом, радиальный износ меньше осевого износа верхнего кольца, то причина — в обработке цилиндров. Либо канал цилиндра не был тщательно промыт после хонингования, или частицы материала («железные опилки») после хонингования осели на поверхность, в дальнейшем разрушая её. Ещё одним последствием также могут быть сработанные кольца.

Меры:

Производите сборку с большой тщательностью (в соответствии с указаниями производителя). Регулярно прочищайте или заменяйте фильтры воздухозаборника, в соответствии с концентрацией загрязнений в условиях эксплуатации двигателя, пользуйтесь новыми прокладками, проверяйте, не даёт ли протечек воздухозаборник. Пользуйтесь хонинговальными брусками, которые оставляют чистую поверхность. Тщательно очищайте каналы цилиндров после обработки.

Тщательно очищайте каналы цилиндров после обработки.

1.8. Износ, вследствие попадания топлива — Износ стенок в зонах попадания топлива

Признаки:

На поршне видны узкие бороздки, преимущественно с одной стороны, с чёткими следами истирания по всей длине юбки поршня. На кольцах имеются царапины, а также, до определённой степени, и задиры. В дизельных двигателях на юбке видны небольшие (размером 0,1-0,2 мм) яркие пятнышки.

Причины и следствия:

Попадающее топливо смывает плёнку масла на стенке цилиндра. Поршень и кольца работают всухую. Первые следы истирания, а позднее задиры образуются в зоне наибольшей нагрузки. Карбюраторные двигатели Причиной избытка горючего часто может быть неправильная работа карбюратора. Может быть, автоматический дроссель переключается слишком поздно, или ручной дроссель оставляется открытым слишком надолго. Другими причинами могут быть также дефектная система впрыска топлива (устройство обогащения для запуска холодного двигателя), или отказ системы зажигания из-за неисправных свечей в отдельных цилиндрах, что приводит к осаждению топлива на стенке цилиндра. А оно, в свою очередь, смывает смазку, и увеличение нагрузки на двигатель приводит к серьёзным повреждениям поршня. Дизельные двигатели топливо, несгоревшее из-за позднего зажигания или отказов системы зажигания, смывает плёнку смазочного масла на стенке цилиндра. Последствие — отсутствие смазки — вызывает истирание юбки и сильный износ колец. «Осколки», то есть полированные частицы материала поршня, которые были оторваны с одной его части и осели на другой, являются ясным показателем смыва смазочного масла.

А оно, в свою очередь, смывает смазку, и увеличение нагрузки на двигатель приводит к серьёзным повреждениям поршня. Дизельные двигатели топливо, несгоревшее из-за позднего зажигания или отказов системы зажигания, смывает плёнку смазочного масла на стенке цилиндра. Последствие — отсутствие смазки — вызывает истирание юбки и сильный износ колец. «Осколки», то есть полированные частицы материала поршня, которые были оторваны с одной его части и осели на другой, являются ясным показателем смыва смазочного масла.

Износ вследствие попадания топлива

Меры:

Карбюраторные двигатели Правильно отрегулируйте автоматическую дроссельную заслонку; что же касается ручной, то поднимайте её только на краткий промежуток времени при запуске и на нескольких первых километрах движения. Избегайте «накачивать» педаль акселератора, т.к. топливо при этом впрыскивается в карбюратор через насос акселератора. Особенно большому риску при этом подвергается холодный двигатель, ещё не разогретый до рабочей температуры. Избегайте разогрева двигателя на холостом ходу. Не прокручивайте двигатель стартером слишком долго, в то же время, открывая дроссельную заслонку по несколько раз, и не делайте слишком много попыток запустить двигатель. Проверьте карбюратор — правильно ли работают поплавок и клапан иглы поплавка, поскольку затруднения с запуском будут означать, что топливо начинает заливать двигатель. В системах впрыска бензина особенно внимательно убедитесь в том, что устройство обогащения топлива для запуска холодного двигателя правильно отрегулировано. Проверьте, не смывается ли смазка (образование мелких пузырьков на щупе). Дизельные двигатели, в случае продолжительной, постоянной детонации, которая не прекращается после холодного запуска двигателя, проверьте устройство впрыскивания топлива, особенно форсунки. Измерьте компрессию.

Избегайте разогрева двигателя на холостом ходу. Не прокручивайте двигатель стартером слишком долго, в то же время, открывая дроссельную заслонку по несколько раз, и не делайте слишком много попыток запустить двигатель. Проверьте карбюратор — правильно ли работают поплавок и клапан иглы поплавка, поскольку затруднения с запуском будут означать, что топливо начинает заливать двигатель. В системах впрыска бензина особенно внимательно убедитесь в том, что устройство обогащения топлива для запуска холодного двигателя правильно отрегулировано. Проверьте, не смывается ли смазка (образование мелких пузырьков на щупе). Дизельные двигатели, в случае продолжительной, постоянной детонации, которая не прекращается после холодного запуска двигателя, проверьте устройство впрыскивания топлива, особенно форсунки. Измерьте компрессию.

2. ПОЯС КОЛЕЦ

2.1. Нарушение нормальной работы (смятие) — Износ колец и перекос (ассиметричный износ)

Признаки:

По всей окружности колец видны полосатые царапины, кое-где имеющие цвет накалявшегося металла. Поршень на приведенной фотографии демонстрирует в районе кольцевого пояса следы одностороннего жесткого трения об поверхность цилиндра в направлении поршневого пальца.

Поршень на приведенной фотографии демонстрирует в районе кольцевого пояса следы одностороннего жесткого трения об поверхность цилиндра в направлении поршневого пальца.

Износ колец и перекос

Причины и следствия:

Кольца, защемленные вследствие перекоса поршня, не в состоянии обеспечивать необходимый уплотнительный эффект. Раскаленные газы могут прорываться за кольца, уничтожая масляную пленку на зеркале цилиндра. Таким образом, кольца работают всухую и частично клинят в цилиндре. Выделяемое при этом тепло раскаляет кольца, на них в последствии остаются участки с характерной окраской.

Постепенно процесс разрушения переходит на кольцевой пояс и верхнюю часть юбки поршня, т.к. зона выгорания масляной пленки увеличивается по мере истирания колец. Защемление колец с аналогичными последствиями может быть вызвано также попаданием под кольца сажи или грязи и даже (в случае небрежной сборки) металлических опилок. Поврежденные кольца или их посадочные места — еще одна возможная причина защемления колец .

Меры:

Перед сборкой поршня проверьте, могут ли кольца свободно вращаться. Проверьте угловое положение шатуна перед сборкой, или по завершении сборки, проверьте зазор поршня в направлении пальца. С помощью калибра для измерения зазоров в верхней и нижней мёртвых точках.

2.2. Стёртые кольца — Износ колец и заедание юбки

Признаки:

По всему периметру компрессионных колец имеются задиры — они «стёрты». Стенки канала цилиндра тоже пострадали — на них имеются продольные царапины. В результате заедание поршня может произойти в нижнем поясе колец или верхней зоне юбки.

Причины и следствия:

Такое заедание колец начинается из-за отсутствия смазки на стенке цилиндра по различным причинам. Тонкая плёнка смазки, которая в нормальных рабочих условиях остаётся на рабочей поверхности цилиндра, может быть полностью соскоблена кольцами, что приводит к местным контактам металла по металлу и отдельным оплавлениям из-за теплоты трения и неровности рабочей поверхности.-1200x900.jpg) В конечном счете, в материале образуются трещины. Повреждения такого рода особенно характерны для стадии обкатки («вырабатывания»), если двигатель несёт большую нагрузку, поскольку кольца к этому времени ещё не достигли полного уплотняющего эффекта. Далее рабочие газы, образующиеся в результате сгорания топлива, проникают сквозь уплотнение и сжигают плёнку смазки на стенке цилиндра. Затем они могут нагревать юбку поршня, результатом чего — вследствие «стёртых» колец — легко может произойти также заедание поршня. Перегрев из-за преждевременного зажигания, слишком бедная смесь или дефекты системы охлаждения (из-за неправильно отрегулированных или забитых форсунок) также создают большую опасность заедания колец.

В конечном счете, в материале образуются трещины. Повреждения такого рода особенно характерны для стадии обкатки («вырабатывания»), если двигатель несёт большую нагрузку, поскольку кольца к этому времени ещё не достигли полного уплотняющего эффекта. Далее рабочие газы, образующиеся в результате сгорания топлива, проникают сквозь уплотнение и сжигают плёнку смазки на стенке цилиндра. Затем они могут нагревать юбку поршня, результатом чего — вследствие «стёртых» колец — легко может произойти также заедание поршня. Перегрев из-за преждевременного зажигания, слишком бедная смесь или дефекты системы охлаждения (из-за неправильно отрегулированных или забитых форсунок) также создают большую опасность заедания колец.

Перегрев вызывает образование нагара в пазах, ещё более затрудняя движение колец. Они теряют свои уплотняющие свойства, и плёнка смазки нарушается.

Стёртые кольца

Меры:

Во избежание неисправностей зажигания проверьте, правильно ли отрегулирован двигатель. Что касается конфигурации колец, то верхнее компрессионное кольцо, обычно хромированное или, что ещё лучше, покрытое молибденом, создаёт благоприятные условия для предупреждения «стирания» колец. Поэтому конфигурацию колец, рекомендованную производителем двигателя, НЕ СЛЕДУЕТ изменять. Высоких нагрузок на двигатель в период обкатки («прирабатывания»), например, при полной нагрузке на больших скоростях двигателя, или, что даже более опасно, при работе под большой нагрузкой на малых скоростях двигателя, следует всемерно избегать. Слишком гладкие стенки цилиндров так же опасны, как и слишком шероховатые. Задача — добиться оптимальной разницы высот пика и впадины в пределах 0,6-1,2 мкм. Следует также избегать следов расточки («железных опилок»), поскольку из-за них смазка становится неравномерной и приводит к ещё большему износу колец.

Что касается конфигурации колец, то верхнее компрессионное кольцо, обычно хромированное или, что ещё лучше, покрытое молибденом, создаёт благоприятные условия для предупреждения «стирания» колец. Поэтому конфигурацию колец, рекомендованную производителем двигателя, НЕ СЛЕДУЕТ изменять. Высоких нагрузок на двигатель в период обкатки («прирабатывания»), например, при полной нагрузке на больших скоростях двигателя, или, что даже более опасно, при работе под большой нагрузкой на малых скоростях двигателя, следует всемерно избегать. Слишком гладкие стенки цилиндров так же опасны, как и слишком шероховатые. Задача — добиться оптимальной разницы высот пика и впадины в пределах 0,6-1,2 мкм. Следует также избегать следов расточки («железных опилок»), поскольку из-за них смазка становится неравномерной и приводит к ещё большему износу колец.

2.3. Маслосъёмные кольца — Износ колец и заедание юбки

Признаки:

На кольцах видны типичные задиры (следы истирания), такие же следы, кроме того, видны и стенке цилиндра, а состояние поршня нормальное. Следов перегрева (остатков масла на нижнем поясе колец и верхней зоне юбки) обычно нет.

Следов перегрева (остатков масла на нижнем поясе колец и верхней зоне юбки) обычно нет.

Причины и следствия:

Истирающее действие излишнего масла, например, в случаях, когда меняют одну конфигурацию колец и вставляют трёхслойное стальное кольцо или кольцо с цилиндрической (винтовой) пружиной, оказывающее сильное «сдирающее» действие, — приводит к недостаточной смазке стенки цилиндра, и, как результат, к стиранию колец. Если кольца заменяют, а цилиндр не обрабатывают, для периферии колец, которые ещё не приработались и поэтому опираются на стенку цилиндра только своими внешними краешками, оказывается недостаточно смазки на слишком гладкой поверхности стенки цилиндра.

Износ колец

Меры:

Не вносите по собственному усмотрению никаких изменений в хорошо испытанную и рекомендованную конфигурацию колец с целью уменьшить расход масла. Когда устанавливаются новые кольца (проверьте зазор), цилиндр следует расточить и хонинговать, чтобы обеспечить достаточную шероховатость для приработки и устранить следы износа, образовавшиеся верхним кольцом.

Следы износа

Однако в большинстве случаев цилиндр бывает повреждён царапинами до такой степени, что только его замена (в двигателях со вставными гильзами) или расточка до следующего, большего размера позволяют добиться надёжной и продолжительной эксплуатации двигателя. Перед установкой поршня в цилиндр убедитесь, что кольца свободно двигаются в пазах.

2.4. Повреждения поршневых колец — Пояс колец, поврежденный сломанным кольцом

Признаки:

Направляющие фаски или верхняя поверхность на рис. 1 «ободраны», то есть, выбиты до образования желобка. Поверхности этих задир отполированы — они чистые и гладкие. Кольцо в «ободранном» пазу сломано. Края паза развальцованы наружу и истёрты сильным трением о цилиндр, из-за чего их края заострились. На рис. 2 также показан отполированный излом. После более долгой эксплуатации, однако, верхняя поверхность также разрушилась, и отдельные обломки забиты в пространство между поршнем и головкой цилиндра.

Направляющие фаски поршневого кольца (рис. 1)

1)

Причины и следствия:

Задиры — результат воздействия сломанных колец. Поломка колец может произойти вследствие неправильной установки, недостаточного зазора кольца. Причиной этой вибрации могут быть силы инерции движение поршня при эксплуатации двигателя на чрезмерных скоростях или если осевой зазор колец увеличивается износа поверхности колец или пазов. Это часто приводит к тому, что кольца разламываются на мелкие кусочки, которые затем разбивают паз из-за воздействующих на них сил инерции или, как показано на рис. 2, даже проламывают верхнюю поверхность насквозь.

Отполированный излом поршневого кольца (рис. 2)

В результате из-за обломков, достигающих камеры сгорания, могут произойти значительные повреждения двигателя. В двухтактных двигателях, где вращению кольца препятствуют упоры, такие воздействия особенно часты около упоров. Причина — обломанные концы колец. Это происходит, когда кольца с недостаточным зазором или стыкующимися концами с силой прижимаются к упорам, или если концы конец обламываются при установке. Износ паза увеличивается вследствие перегрева пояса колец, поскольку горячие рабочие газы могут прорываться сквозь сломанные кольца или уже образовавшиеся повреждения (задиры). В результате, во-первых, увеличивается износ перегретого поршня, поскольку понижается прочность материала, а во-вторых, возникает опасность заедания поршня, поскольку плёнка смазки сгорает.

Износ паза увеличивается вследствие перегрева пояса колец, поскольку горячие рабочие газы могут прорываться сквозь сломанные кольца или уже образовавшиеся повреждения (задиры). В результате, во-первых, увеличивается износ перегретого поршня, поскольку понижается прочность материала, а во-вторых, возникает опасность заедания поршня, поскольку плёнка смазки сгорает.

Меры:

Производите сборку с большой тщательностью (пользуйтесь кольцевым фиксатором поршня и не вбивайте кольцо в паз). Если сомневаетесь, проверьте еще раз зазор кольца.

2.5. Износ колец и пазов

Признаки:

Кольца имеют слишком большой осевой зазор из-за сильного износа, особенно в верхнем пазу. Во многих случаях кольца также подвергаются сильному радиальному износу с увеличением зазора до нескольких мм. Диаграммы сторон пазов (рис. 1) свидетельствуют об износе. Затемнённые места — зоны полного износа материала поршня. Обычно такие поршни удаляют из-за высокого расхода масла или низкой мощности двигателя.

Износ колец и пазов (рис. 1)

Причины и следствия:

Помимо обычного износа после продолжительного периода эксплуатации, который здесь не рассматривается, существует несколько иных причин износа. С одной стороны, это дефекты смазки из-за её смыва (растворения), что приводит к сильному износу колец. Главным образом, радиальный износ (без повреждений поршневого пальца), а также сильный износ юбки. С другой стороны, если изношен также и поршневой палец, то причиной следует считать воздействие грязи или инородных частиц, попавших с всасываемым воздухом из-за повреждённых или не замененных вовремя фильтров. В случаях резкого увеличения радиального износа совместно с радиальным износом верхнего паза, особенно по сравнению с маслосъёмным кольцом, можно предположить недостаточную работу фильтров. Однако если больше изношено маслосъёмное кольцо по сравнению с верхним кольцом, то причина износа — загрязнённое масло. Чётким указанием на то, что причина износа — грязь, является матовая, серая поверхность изношенных зон поршня и поршневого пальца. Если имеется только осевой износ, причиной вполне может быть завышенная температура сгорания, а значит, и температура поршня, совместно со слишком высокими скоростями двигателя. В этом случае силы инерции могут «расклепать» стороны пазов. Вибрация при слишком высоких скоростях двигателя может также приводить к сильному износу сторон пазов и усилению вибрации. Разбитые пазы вызывают вибрацию колец даже при малых скоростях двигателя. Износ постепенно усиливается.

Меры:

Проверьте, не слишком ли высок расход топлива и не растворяется ли масло (образование мелких пузырьков на маслоизмерительный щупе). Регулярно обслуживайте воздушный фильтр. Проверьте , не протекает ли система всасывания топлива. Обеспечьте наличие достаточного количества масла, особенно в случае фильтров — отстойников, и чаще обслуживайте их при высокой запылённости. Избегайте чрезмерных скоростей двигателя при движении вниз во избежание вибрации колец.

2.6. Износ многослойных маслосъёмных колец — Наличие царапин на многослойных маслосъемных кольцах (кольца 3S)

Признаки:

Хромовое покрытие рабочей поверхности изношено до основного металла; на металле заметны гребнеобразные полосы, расположенные параллельно направлению движения, увеличение в 50 раз. Если два стальных ребра маслосъёмного кольца приложить друг к другу, видно, что гребни на обоих ребрах совпадают.

Если два стальных ребра маслосъёмного кольца приложить друг к другу, видно, что гребни на обоих ребрах совпадают.

Причины и следствия:

Эти гребнеобразные полосы возникают из-за канавок на зеркале цилиндра. На кромках канавок действует высокое радиальное и осевое контактное давление, т.к. составные кольца, в силу особенностей своей конструкции, не могут вращаться так же легко, как обычные маслосъемные кольца. За пределами канавок хромовое покрытие колец практически не изнашивается, т.к. небольшие царапины, постепенно появляющиеся на хромовом покрытии, в последствии совершенно лишают кольцо возможности вращения. Канавки на зеркале цилиндра могут возникать по ряду причин. К примеру, неадекватная расточка цилиндров может оставить старые канавки, возникшие в процессе предыдущей эксплуатации. Если в цилиндры при установке попадает грязь, канавки могут появиться уже в процессе эксплуатации. Зеркало цилиндра могут повредить и изношенные кольца. Недостаток масла приводит к изнашиванию колец. Но если неровности на кольцах при улучшении смазки стираются, то на стенках цилиндров они остаются. В последствии они повреждают маслосъёмные кольца, что увеличивает расход масла.

Но если неровности на кольцах при улучшении смазки стираются, то на стенках цилиндров они остаются. В последствии они повреждают маслосъёмные кольца, что увеличивает расход масла.

Износ многослойных маслосъёмных колец

Меры:

При сборке избегайте попадания в цилиндр грязи. Сильно изношенные и поврежденные цилиндры следует расточить на размер больше. Не давайте холодному двигателю полную нагрузку, избегайте высоких оборотов и больших нагрузок на малых оборотах.

2.7. Смыв масла несгоревшим топливом — Сильный радиальный износ колец

Признаки:

На кольцах виден значительный радиальный износ, в некоторых случаях отдельные участки сильно истерты. Осевой износ колец и канавок небольшой. Сам поршень в районе посадочного места кольца может иметь зоны абразивного износа. Поверхность покрыта царапинами, но без признаков задира. На юбке поршня также видны глубокие царапины, а в некоторых местах — небольшие задиры и повреждения без ярко выраженного износа поверхности.

Причины и следствия:

Основная причина такого износа — некачественная смазка. К этому также могут привести неправильная регулировка карбюратора, неполадки в работе воздушной заслонки, чрезмерная амплитуда заслонки, продолжительная работа двигателя (особенно непрогретого) на холостом ходу, эксплуатация на небольших расстояниях (холодный старт, небольшой пробег, остановка), отсутствие искры в одном из цилиндров, попадание паров топлива в масло. Последнее отрицательно влияет на масляную пленку и ускоряет изнашивание. В неправильно отрегулированных дизельных двигателях с поздним или пропадающим воспламенением несгоревшее топливо может отлагаться на стенках цилиндра, а затем попадать в масло. Потертая поверхность поршня — характерный признак дизельных двигателей. Несгоревшее топливо может также стать причиной произвольного возгорания в цилиндре. При осмотре неудовлетворительно работающих или чрезмерно расходующих масло компрессоров (стационарных или применяемых в автомобильных пневматических тормозах), часто обнаруживаются повреждения колец, изображённые на рис. Причина этого — конденсат, образующийся в результате пропускания неплотно прилегающим клапаном сжатого воздуха. Вода в виде эмульсии значительно снижает смазочный эффект масла. Последствия — сильный износ колец и цилиндров.

Причина этого — конденсат, образующийся в результате пропускания неплотно прилегающим клапаном сжатого воздуха. Вода в виде эмульсии значительно снижает смазочный эффект масла. Последствия — сильный износ колец и цилиндров.

Радиальный износ колец

Меры:

Если двигатель расходует топливо сверх нормы, проверьте его регулировку. Проверьте наличие топлива в масле (запах и пузырьки на указателе уровня масла). При стуках в дизельном двигателе, которые не прекращаются после прогрева, проверьте давление и топливные форсунки. В карбюраторных двигателях следует немедленно устранять неисправности зажигания (не забывая о возможных проблемах с катализатором). Убедитесь в безупречности хонингования. Перед сборкой тщательно очищайте картер и цилиндры.

2.8. Повреждения, вызываемые механической перегрузкой — Поломки направляющих

Признаки:

На рис. 1 кромка посадочного места первого кольца разрушена на треть своей протяженности. На фотографии хорошо видно направление излома — сверху вниз. Признаков неправильного сгорания топлива нет.

Признаков неправильного сгорания топлива нет.

Поломки направляющих (рис. 1)

Причины и следствия:

Поршень, изображённый на рис. 1, прослужил довольно недолго. Двигатель был «настроен» на спортивный режим. Результатом высокой мощности двигателя и перегрузок стало предельно высокое давление, разрушившее вскоре кольцевой пояс поршня. Излом проходит в направлении действия нагрузки.

Излом только второго посадочного места могут вызвать те же причины. Если верхнее кольцо не обеспечивает достаточного уплотнения, газы воспламененной горючей смеси беспрепятственно прорываются к следующему кольцу, чрезмерно увеличивая нагрузку на кромки его посадочного места. Перегородка под этим кольцом может сломаться, при этом верхняя перегородка останется целой. В поршне, где направление излома идет сверху вниз.

В поршнях излом, у которых с низу в верх. Основная причина подобных повреждений — некачественная сборка, когда кольца устанавливаются неправильно, без применения соответствующих специальных инструментов, или когда поршень не вставляется, а «забивается» в цилиндр. Посадочные места поршневых колец ломаются и разрушаются в работе. В процессе подобной сборки могут быть повреждены и кольца.

Посадочные места поршневых колец ломаются и разрушаются в работе. В процессе подобной сборки могут быть повреждены и кольца.

Причиной разрушения посадочных мест в первом из описанных случаев могут быть также и удары верхнего кольца об истертую кромку цилиндра при прохождении верхней мёртвой точки. Подобный же эффект можно наблюдать в тех случаях, когда цилиндр не был расточен перед заменой поршня; когда поршень ударяется об головку блока цилиндров или неверно подобранную прокладку, а также при сильном износе шатунных вкладышей. Разрушение посадочного места кольца может быть также следствием его износа, из-за чего кольца начинают вибрировать. Гидроудар также может повредить посадочное место кольца.

Меры:

Не устанавливайте поршни с новыми кольцами без тщательного осмотра цилиндров. Устанавливайте только испытанные марки поршней, которые соответствуют требованиям конструкции. При установке поршней пользуйтесь кольцевым фиксатором и не заколачивайте поршни в цилиндр.

2.9. Повреждения, вызываемые неправильным сгоранием — Разрушение посадочных мест поршневых колец вследствие неправильного сгорания топлива

Признаки:

На рис. 1 видно, что излом проходил сверху вниз. Рисунки 1 и 2 наглядно показывают следы разрушения вследствие неправильного сгорания топлива. Разъеденный край головки поршня хорошо виден на фотографии, сделанной с помощью электронного микроскопа.

Повреждения, вызываемые неправильным сгоранием (рис. 1)

Причины и следствия:

Для ясности отрицательные факторы, действующие в двигателях с искровых зажиганием и дизельных двигателях, рассмотрены отдельно.

Двигатели с искровым зажиганием. Ударная детонация приводит к резкому возрастанию давления до 300 бар на 1 градус поворота коленвала (в то время, как нормальная величина составляет 3-5 бар на 1 градус поворота) и к вибрациям, близким к ультразвуковым, а также к резкому перегреву в результате нестабильного сгорания. Под действием высоких температур и вибраций, в перегородках между кольцами (для которых предусмотрены нормальные условия эксплуатации) появляются трещины, а затем и изломы, идущие сверху вниз.

Особенно опасна ударная детонация при работе двигателя на высоких оборотах, когда сильно перегревается головка поршня. Причиной неправильного сгорания может быть раннее зажигание, бедная горючая смесь, бензин со слишком низким октановым числом или повышение давления из-за отложений в камере сгорания (в городском цикле езды). Высокая температура всасываемого воздуха (неправильный предварительный подогрев воздуха) тоже могут привести ударной детонации в двигателе. В этом случае рекомендуется использовать бензин с большим октановым числом. Обычно следы эрозии, особенно в области верхнего держателя кольца или по краям головки поршня, свидетельствуют о проблемах в сгорании топлива, то есть о раннем зажигании или детонации.

Дизельные двигатели. В дизельных двигателях, в противоположность двигателям с искровым зажиганием, ударная детонация возникает вследствие чрезмерной задержки воспламенения. При этом поршневые кольца подвергаются сильным механическим перегрузкам. Причиной этого может быть неправильная синхронизация инжектора (слишком ранний или запоздалый впрыск), нарушение подачи топлива пусковым устройством или неподходящая марка дизельного топлива (слишком низкое цетановое число).

Причиной этого может быть неправильная синхронизация инжектора (слишком ранний или запоздалый впрыск), нарушение подачи топлива пусковым устройством или неподходящая марка дизельного топлива (слишком низкое цетановое число).

Меры:

В двигателях с искровым зажиганием используйте не детонирующее топливо с рекомендуемым октановым числом. При отложениях в камере сгорания после длительной эксплуатации автомобиля на коротких дистанциях, дайте двигателю возможность «размяться», давая полную нагрузку лишь после первых 100 километров. Это поможет избежать особенно опасной детонации на высоких оборотах. Не изменяйте регулировку карбюратора (форсунок) и не пытайтесь экономить топливо, отрегулировав его на создание бедной смеси. Не выставляйте слишком раннее зажигание. В дизельных двигателях выставляйте режим впрыска топлива и угол опережения зажигания в соответствии с характеристиками двигателя. Следите за состоянием топливных форсунок

3. ГОЛОВКА ПОРШНЯ

3.

1. Неправильное сгорание или прогары в карбюраторных и дизельных двигателях — Прожженная головка поршня в двигателе

1. Неправильное сгорание или прогары в карбюраторных и дизельных двигателях — Прожженная головка поршня в двигателеПризнаки:

Головка поршня на рис. 1 имеет впадину, напоминающую след от пули. Поверхность, окружающая головку поршня, обычно покрыта оплавленным материалом поршня. На рис. 2 верхняя поверхность сожжена, и пояс колец имеет сквозные прожиги или разрушения. Поршень дизельного двигателя на рис. 3 имеет оплавления в сторону юбки.

Впадина на головке поршня (рис. 1)

Причины и следствия:

По положению повреждений головки поршня можно определить, что причиной этих повреждений являются свечи зажигания, форсунки инжектора (для дизельных двигателей), выходные отверстия предкамеры или вихрекамеры. Однако основной причиной является неправильное сгорание. Начальным этапом перед прожиганием является деформация головки поршня, обусловленная давлением при сгорании на материал, ослабленный перегревом.

Прожженная головка поршня в двигателе (рис. 2)

2)

Карбюраторный двигатель Свеча зажигания со слишком низким температурным коэффициентом явилась причиной повреждения поршня, изображенного на рис. 1. Преждевременное зажигание, возникшее из-за перегрева дна изолятора свечи, привело к местному перегреву материала поршня и оплавлению головки. Повреждения свечи зажигания могут также быть следствием детонации, аналогично преждевременному зажиганию. Повреждение, изображенное на рис. 2, в основном вызывается преждевременным зажиганием, которое является следствием поврежденной из-за детонации прокладки головки цилиндра. Причинами детонации с последующим преждевременным зажиганием являются: раннее появление искры, слабое смешивание воздуха с топливом, дефектное оборудование впрыскивания, низкооктановое топливо. Преждевременное зажигание также приводит к тем же повреждениям, что и последствия детонации, обусловленной остаточными продуктами сгорания. Дизельный двигатель Повреждение, изображенное на рис. 3, вызвано нарушениями в системе впрыскивания топлива. Как излишнее количество впрыскиваемого топлива, так и истечение топлива из форсунок после подачи приводит к слабому завихрению. В результате возникают нарушения, приводящие к образованию температурных пиков, прожигающих отверстия в поршне.

Как излишнее количество впрыскиваемого топлива, так и истечение топлива из форсунок после подачи приводит к слабому завихрению. В результате возникают нарушения, приводящие к образованию температурных пиков, прожигающих отверстия в поршне.

Поршень дизельного двигателя (рис. 3)

Меры:

В карбюраторном двигателе проверить правильность регулировки карбюратора и системы впрыскивания, а также убедиться в отсутствии протекания в системе питания. Используйте свечи с правильным калильным числом.

Проверьте угол опережения зажигания и устройства опережения зажигания (центробежный и вакуумный регуляторы). В дизельном двигателе замените форсунки, из которых вытекает топливо после подачи (неравномерный шум работы), и проверьте инжекторный насос. Используйте топливо с соответствующими антидетонационными свойствами.

3.2. Оплавление в карбюраторных двигателях — Оплавление головки поршня и ее верхней поверхности в карбюраторных двигателях

Признаки:

На рис. 1 изображены три поршня, которые иллюстрируют развитие процесса оплавления. Правый и средний поршни имеют небольшие участки оплавления на кромке головки. У левого поршня зона головки полностью оплавлена. Аналогично рисунку 1, на рис. 2 показана следующая стадия разрушения. Отверстие в прокладке головки цилиндра на рис. 3 деформировано и прижато к части окружности кромки стенки цилиндра.

1 изображены три поршня, которые иллюстрируют развитие процесса оплавления. Правый и средний поршни имеют небольшие участки оплавления на кромке головки. У левого поршня зона головки полностью оплавлена. Аналогично рисунку 1, на рис. 2 показана следующая стадия разрушения. Отверстие в прокладке головки цилиндра на рис. 3 деформировано и прижато к части окружности кромки стенки цилиндра.

Процесс оплавления поршня (рис. 1)

Причины и следствия:

Неконтролируемое преждевременные зажигание, обусловленное тлением продуктов сгорания. Клапаны, перегретые вследствие несоответствующего зазора и неверно установленной или поврежденной прокладки головки цилиндра, приводят к пикам высокой температуры, достигающей температуры плавления материала поршня, около 577°С.

Следующая стадия разрушения поршня (рис. 2)

Слишком бедная смесь воздуха и топлива вследствие неправильной регулировки карбюратора, нарушений приборов контроля образования горючей смеси или в форсунках впрыска (загрязнение) топлива, а также неправильное октановое число и слишком раннее зажигание приводят к неправильному сгоранию. Как следствие, преждевременное зажигание приводит к описанным типам повреждений.

Как следствие, преждевременное зажигание приводит к описанным типам повреждений.

Отверстие в прокладке головки цилиндра (рис. 3)

Меры:

Используйте рекомендованное топливо (октановое число). Проверьте правильность регулировок зажигания, карбюратора и устройств впрыскивания топлива. Не подвергайте автомобиль, который в течение долгого времени использовался для коротких поездок, полной нагрузке на автостраде. Если герметичные поверхности на головке или блоке цилиндров вскрывались, установите более толстую прокладку, или — для поршней завышенного габарита — обеспечьте меньшее расстояние от днища поршня до оси поршневого пальца.

3.3. Оплавление в дизельных двигателях — Оплавление головки поршня и ее верхней поверхности в дизельных двигателях

Признаки:

Верхняя поверхность на рис. 1 частично оплавлена над вставкой колец. На рис. 2 изображено продолжение процесса оплавления по всей ширине верхней поверхности головки поршня. В обоих случаях вставка колец разломана. На рис. 3 головка и верхняя поверхность полностью разрушены.

В обоих случаях вставка колец разломана. На рис. 3 головка и верхняя поверхность полностью разрушены.

Верхняя поверхность головки поршня (рис. 1)

Причины и следствия:

Несгоревшее топливо из-за запаздывания зажигания и нарушений искры осаждается в зазоре между верхней поверхностью и цилиндром. С одной стороны, это приводит к повышенному износу колец, с другой стороны, накопленное топливо возгорается без контроля.

Местами создается температура, превышающая температуру плавления материала поршня ( 577°С). Впоследствии оплавления, показанные на рис. 1 и 2, могут привести к полному разрушению поршня рис. 3.

Продолжение процесса оплавления (рис. 2)

Причинами такого неправильного сгорания являются слишком низкая компрессия (вследствие износа, большого зазора или неправильной установки угла опережения зажигания), нарушения устройств впрыскивания топлива (форсунки, забитые углеродистыми отложениями, или излишнее количество введенного топлива).

Разрушенные головка и верхняя поверхность поршня (рис. 3)

Оплавления краев камеры сгорания и кромки головки можно объяснить излишним количеством впрыскиваемого топлива. Поврежденные форсунки или неправильное время срабатывания насоса инжектора (для повышения эффективности) приводят к превышению температуры.

Меры:

Убедитесь, что количество впрыскиваемого топлива и опережение впрыска отрегулированы в соответствии с предписанием производителя двигателя. Проверьте давление впрыска и герметичность форсунок.

Обеспечьте рекомендованный зазор после обработки головки блока или цилиндра, при необходимости смонтируйте поршни с меньшим расстоянием от днища поршня до оси поршневого пальца.

3.4. Ударная нагрузка на клапаны и головку цилиндра — Повреждение головок поршня и цилиндра клапанами

Признаки:

Головка поршня, изображенного на рис. 1, носит следы удара головки клапана. Ясно видно, что сдвинутый материал поршня возвышается вокруг места приложения удара. На рис. 2 головка поршня была деформирована примерно на 5 мм и приняла форму камеры сгорания головки цилиндра.

Следы удара головки клапана (рис. 1)

Кромка головки поршня дизельного двигателя на рис. 3 была деформирована, и верхняя поверхность имела сильный контакт с цилиндром.

Причины и следствия:

В случае соударения головки с клапаном, очевидно, что причина не в поршне. Повреждение такого рода обусловлено неправильной установкой момента открытия клапана (установка распредвала), поломкой пружин клапанов, углеродными отложениями (нагаром) на штоке клапана, неправильным зазором клапанов.

Во втором случае, возможно, что из-за ослабления болта шатуна, ход поршня увеличился, и поршень ударил в головку цилиндра.

Деформация головки поршня на 5 мм (рис. 2)

Сначала материал поршня был перемещен в камеру сгорания, а затем — в область теплоотвода, пояс колец был сбит вниз к юбке поршня. Разрушение поршня в этом случае было предотвращено только прочностью кованого материала поршня. Сильный контакт верхней поверхности происходит именно с поршнями дизельных двигателей с прямым впрыском. Отложение углерода масла (нагар) на головке поршня, слой которого толще верхнего зазора, приводит к удару поршня по головке цилиндра.

Таким образом, кромка верхней поверхности будет деформироваться и сильно давить на стенку цилиндра. Самым серьезным результатом такого давления может стать заклинивание, и даже разрушение поршня.

Деформированная кромка головки (рис. 3)

Жидкости (масло или топливо), которые, например, в V-образных двигателях или двигателях с горизонтально расположенными цилиндрами собираются в нижнем «углу» камеры сгорания после выключения глохнущего двигателя, могут также привести к перемещению материала такого рода.

Меры:

При сборке двигателя проверьте, чтобы контролируемые детали были правильно установлены. Проверьте верхний зазор между головкой поршня и цилиндра, а также выступание или углубление поршней всех цилиндров. В случаях, когда двигатель издает резкий звук при работе, проверьте его до того, как появятся серьезные повреждения.

3.5. Деформация головки

Признаки:

Головка поршня прогибается внутрь. Следы удара отсутствуют.

Деформированная головка

Причины и следствия:

Неправильное сгорание (преждевременное зажигание) приводит к чрезмерной температуре без локализованных участков перегрева. Прочность материала ослабляется этим перегревом, в результате головка поршня больше не в состоянии противостоять давлению сгорания и принимает вогнутую форму. При дальнейшем нагреве в головке поршня образуется отверстие.

Меры:

Предотвращайте установку карбюратора на слишком бедную смесь путём проведения регулярных проверок, а в случае бензиновых двигателей с впрыскиванием топлива, убедитесь в правильном составе смеси.

3.6. Инородные частицы на поверхности головки поршня

Признаки:

Удары по головке цилиндра привели к образованию частиц, впрессованных головку поршня (рис. 1).

Частицы, спресованные в головку поршня (рис. 1)

Причины и следствия:

Разрез в увеличенном виде (рис. 2) иллюстрирует, что материал частицы — серый термообработанный литейный чугун, который, очевидно, попал в камеру сгорания снаружи, либо из сёдел клапанов, поскольку поршневые кольца не повреждены. Если в этом случае только свободное движение колец затруднено или стенка цилиндра повреждена, но при этом частицы не проникают в головку поршня, повреждение такого рода не сразу становится явным. Часто оно проявляется только тогда, когда происходит существенное повреждение и двигатель выходит из строя.

Разрез в увеличенном виде (рис. 2)

Меры:

При сборке двигателя или при ремонте открытого двигателя уделить серьёзное внимание предотвращению попадания инородных частиц в привод или камеру сгорания.

3.7. Нагрузки на поверхность — Повреждения верхней поверхности

Признаки:

Верхняя поверхность была разломана силовым воздействием. Поршень не носит следов предшествующего перегрева.

Причины и следствия:

Поршень двухтактного карбюраторного двигателя сломался в результате неправильной сборки. При установке поршня в цилиндр первое кольцо спружинило в выходной канал цилиндра. Неловкая сборка повлекла за собой трещину в верхней поверхности. После запуска двигателя на короткое время произошла поломка.

Меры:

При установке поршней всегда используйте фиксаторы поршневых колец. В двухтактном двигателе проверяйте направление установки (просветы колец не к выходному отверстию) и не поворачивайте в процессе установки. Никогда не прикладывайте силу (сильные удары и т.п.) при установке поршней.

3.8. Износ верхней поверхности, вызванное нагаром (углеродистые отложения ) в двигателе — Износ кромок головок или верхней поверхности поршня

Признаки:

На поршне карбюраторного двигателя рис. 1, кромка верхней поверхности выглядит «объеденной». На рис. 3, видно, что это не оплавление, а абразивный износ. На рис. 2 показан поршень дизельного двигателя, материал которого перемещён к кромке камеры сгорания.

«Объеденная» кромка поршня (рис. 1)

Причины и следствия:

На обоих повреждённых двигателях образование нагара на фаске канала цилиндра привело к износу кромки головки поршня. Нагар также может наслаиваться на кромке прокладки в зоне охлаждения головки цилиндра. Избыточное трение здесь приводит к перемещению материала и к абразивному износу, слой углерода увеличивается по мере износа поршня. Преждевременное зажигание может привести к оплавлению кромки поршня, тем самым, ускоряя износ. В случае дизельных двигателей с завихрителями, отложения, в особенности нагар и продукты сгорания, оседают на горячей обратной стороне входа вихревой камеры; затем поршень ударяет по этим отложениям. В большинстве случаев перенос материала происходит из-за избыточного трения цилиндра. В лабораторных исследованиях материал поршня не обнаруживает следов оплавления.

Поршень дизельного двигателя (рис. 2)

Меры:

Не растачивайте верхнюю кромку канала цилиндра слишком сильно. Убедитесь, что прокладка головки цилиндра соответствующего типа.

Абразивный износ поршня (рис. 3)

3.9. Эрозионные поверхностные повреждения края головки

Признаки:

Поршни на рис. 1, имеют поверхностные эрозионные повреждения в зоне верхней поверхности. На рис. 2 этот эффект виден только на кромке камеры сгорания, а на рис. 3, кроме того, и на головке.

Поверхностные эрозионные повреждения в зоне верхней поверхности (рис. 1)

Причины и следствия:

Для чёткости изложения карбюраторные и дизельные двигатели будут рассмотрены отдельно. Карбюраторные двигатели (рис. 1). Высокочастотные компрессионные вибрации с быстровоспламеняющейся топливно-воздушной смесью (низкое октановое число) вместе с возрастающими температурами приводят к эрозионным поверхностным повреждениям края головки, верхней поверхности и верхней кромки верхнего паза кольца вследствие детонации. Дизельные двигатели Эрозия кромки головки, верхней поверхности поршня и верхнего края паза. Излишнее количество впрыскиваемого топлива или топливо с недостаточными характеристиками зажигания (цетановое число) приводят к повреждению с эффектом вторичной камеры сгорания. Эрозия кромки камеры сгорания (рис. 2) Брызги топлива из-за неисправных форсунок воспламеняются на горячей поверхности кромки камеры сгорания и приводят к эрозии частиц материала. Эрозия головки поршня. В этом случае, так же, как и в предыдущем, излишнее топливо воспламеняется и создает вторичную камеру сгорания. Это происходит под выпускным клапаном.

Эрозия кромки камеры сгорания (рис. 2)

Меры:

Карбюраторные двигатели Используйте только топливо с рекомендованным октановым числом. Регулярно проверяйте карбюратор или устройство впрыскивания, а также угол опережения зажигания. Дизельные двигатели: прочистите или замените форсунки и убедитесь в том, что они правильно установлены и что количество впрыскиваемого топлива и время впрыска точно выставлены. Используйте топливо с соответствующими характеристиками зажигания (цетановое число).

Поверхностные эрозионные повреждения в зоне верхней поверхности и головки (рис. 3)

3.10. Перегрев поршня — Трещины в головке поршня

Признаки:

На рис. 1 изображен поршень двигателя спортивного автомобиля с трещиной в направлении пальца. На рис. 2 трещина располагается в направлении усилия, т.е. под прямым углом к оси поршневого пальца. На рис. 3 головка поршня имеет сеть трещин.

Поршень двигателя спортивного автомобиля с трещиной в направлении пальца (рис. 1)

Причины и следствия:

Карбюраторные двигатели (рис. 1). Очень высокие механические нагрузки на двигатели спортивных и гоночных автомобилей в сочетании с сильным нагревом головки приводят к поломкам с прожигами. Линии излома располагаются в направлении поршневого пальца. Дизельные двигатели. Поршень двигателя с вихрекамерой, изображенный на рис. 2, был подвергнут особенно высокой тепловой нагрузке в зоне головки в районе канала впрыска. Затрудненное тепловое расширение из-за разницы температур в головке привело к пластическим деформациям у поверхности и, как результат, к образованию трещин при остывании. Давление газов вызывает деформации головки, особенно перпендикулярно оси пальца, и способствует развитию трещин с наружной стороны головки. Это может привести к полному разрушению головки. В случае поршня двигателя с предкамерой рис. 3 струя пламени попадает в центр неглубокой камеры сгорания. Чрезмерные температурные перегрузки в дальнейшем приводят к образованию трещин в головке. Трещины головки, вызываемые инородными частицами или ударами о головку блока.

Поршень двигателя с вихрекамерой (рис. 2)

Меры:

Карбюраторные двигатели. Для спортивных целей приобретайте соответствующие поршни, например, изготовленные из кованых высокопрочных заготовок.

Дизельные двигатели. Если мощность двигателя повышается посредством увеличения количества впрыскиваемого топлива или чрезмерного завышения установки инжекторного насоса, это приводит к температурным перегрузкам поршня. Поэтому всегда регулируйте двигатель в соответствии с указаниями завода-изготовителя.

3.11. Перегрев кромки камеры сгорания — Трещины в кромке камеры сгорания

Признаки:

Кромка полости сгорания обоих поршней дизельных двигателей прямого впрыска, изображенных здесь, имеет трещины. На рис. 1 кромка, которая подрезана из-за сферической формы полости, имеет глубокие трещины. Трещины в кромке полости поршня на рис. 2 короткие, но широкие.

Трещины в кромке полости сгорания (рис. 1)

Причины и следствия:

Сильные температурные нагрузки на поршни дизельных двигателей и, как результат, большая разница температур между кромкой полости сгорания и материалом под ней, приводят к затрудненному тепловому расширению и к сжимающим напряжениям кромки полости в пределах и за пределом текучести, тем самым вызывая пластическую деформацию материала. При остывании материал, перемещенный такими перепадами, «теряется», и возникают напряжения растяжения, приводящие к трещинам. Кромки полости, заостренные и подрезанные, и пересекающиеся края углублений клапанов на кромке полости, подвержены особенному риску.

Трещины в кромке полости поршня (рис. 2)

При оценке трещин их расположение — самый важный фактор. Трещины в кромке полости в направлении пальца или вырезов клапанов приводят к поломке поршня до бобышки в течение очень короткого времени. Мелкие трещины, распространяющиеся в направлении высокое-низкое давление способствуют «разгрузке». Они могут также возникать под нормальной нагрузкой после очень долгой эксплуатации без нарушений функционирования поршня.

Меры:

Устанавливайте количество впрыскиваемого топлива и время впрыска точно. Чрезмерная тяга, вследствие, например, увеличения скорости двигателя ( чрезмерные установки инжекторного насоса), увеличивает тепловую нагрузку и приводит к трещинам. Устанавливайте параметры в соответствии с указаниями завода-изготовителя.

4. ПЕРЕГРУЗКА ОТВЕРСТИЙ ПОРШНЕВОГО ПАЛЬЦА

4.1. Растрескивание бобышек, начинающееся от кромки отверстия

Признаки:

Начавшись от бобышки поршневого пальца, трещина дошла до верхней поверхности (рис. 1). На рис. 2 трещина дошла до головки поршня и прошла ее насквозь. На рис. 3 гнездо бобышки треснуло.

Трещина на поршневом пальце (рис. 1)

Причины и следствия:

В случаях, когда поршень перегружен, например, при увеличении мощности без замены поршня, поперечные сечения кромок бобышек поршневых пальцев также подвергаются перегрузкам. Далее формируются трещины, начиная от внутренней верхней кромки отверстия поршневого пальца или с отверстий подвода масла в бобышке, вследствие дополнительного увеличения температуры из-за перегрузок. В отличие от трещин в кромке полости сгорания или головке, такие трещины развиваются, соответственно нагрузкам, в направлении головки поршня. Поршень может сделаться «хрупким» (хрупкие трещины). Как следствие, головка может быть прожжена насквозь, что может сопровождаться заеданием (вследствие чрезмерного теплового расширения и недостатка масла). Поперечные трещины в гнездах бобышек возникли из-за высокой температуры и давления зажигания во время гонок. При увеличении этих трещин поршень может полностью разрушиться. Поршневой палец может также быть причиной трещины. Палец с недостаточной толщиной стенки при перегрузке становится излишне сплющенным и может вызвать повреждения, показанные на рис. 1.

Трещина на головке поршня (рис. 2)

Ударная нагрузка на головку цилиндра из-за отложений углерода масла (нагара) или неправильного зазора между головкой поршня и цилиндра, приводят к перегрузкам отверстия поршневого пальца, а в дальнейшем — к образованию трещин в бобышке или даже к хрупкому растрескиванию. Ударное воздействие жидкости (воды, попавшей через поврежденную прокладку цилиндра) может иметь такие же последствия.

Треснутое гнездо бобышки (рис. 3)

Меры:

Для спорта и гонок используйте только поршни, разработанные под высокие нагрузки. Нe уменьшайте сечение поршневого пальца с целью снизить инерционные силы. Избегайте перегрузок, связанных с неправильной установкой зажигания или времени впрыска для дизельных двигателей.

4.2. Перегрузка отверстия поршневого пальца — Растрескивание бобышек

Признаки: