Система центрального впрыска топлива, моновпрыск — Autodromo

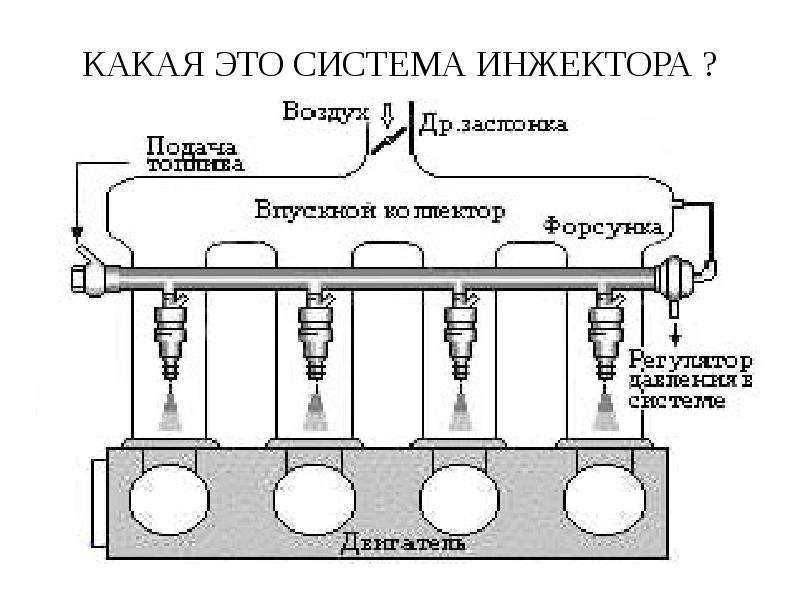

Система центрального впрыска (система моновпрыска) обозначается как CFI и является одним из нескольких решений, применяемых в топливной системе бензиновых ДВС.

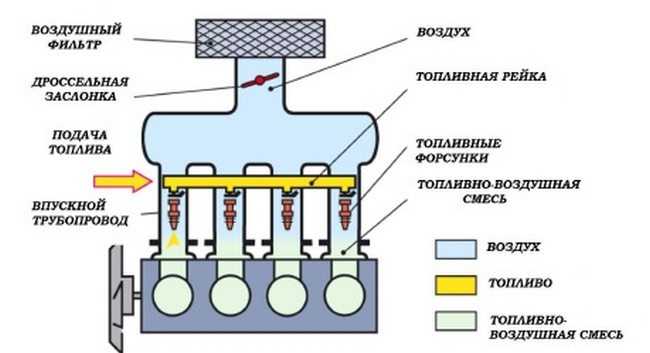

Подобная система впрыска оснащается достаточно простым и доступным механизмом управления подачи топлива. Может работать при низком давлении топлива. Основным назначением этой системы является обеспечение впрыска топлива при помощи топливной форсунки, которая располагается во впускном коллекторе.

Обратить внимание следует на то, что форсунка в данной системе всего одна. От этого и пошло ее название – моновпрыск.

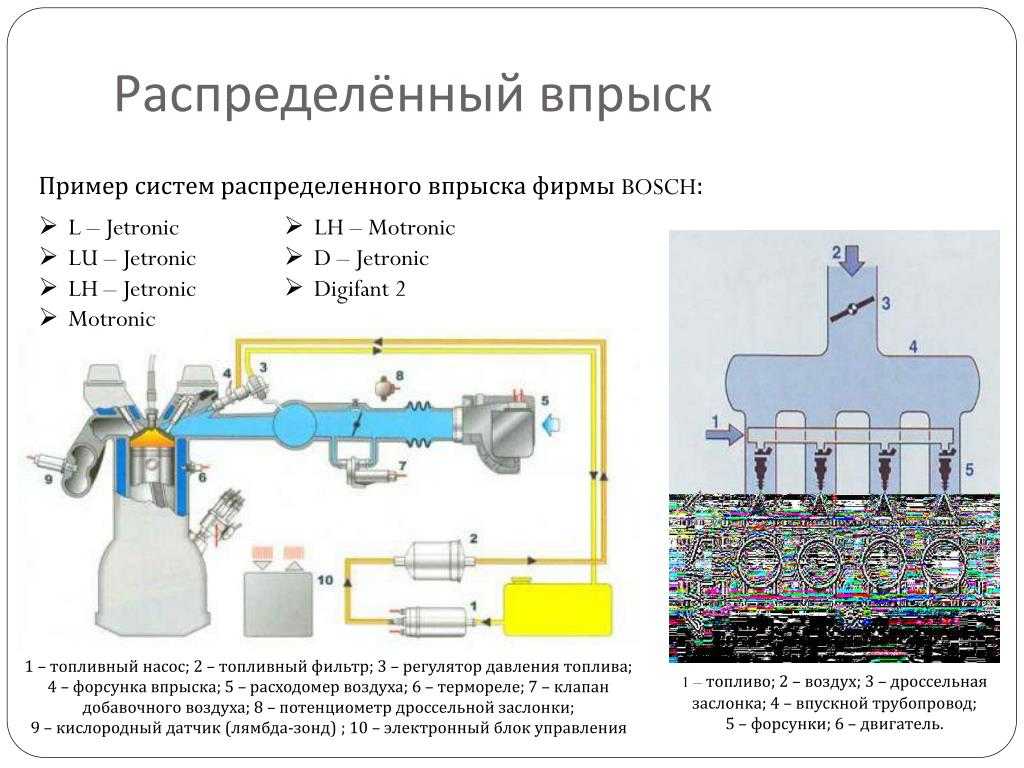

Наибольшее распространение получили такие системы центрального впрыска как Opel-Multec и Mono-Jetronic, которая была изобретена в далеком 1975 году фирмой Bosch.

Несомненно, подобная система может иметь как достоинства, так и недостатки. Среди достоинств системы центральной подачи топлива можно выделить надежность, долговечность, низкую стоимость и простоту технического обслуживания.

Недостатками моновпрыска является возможность образования тонкой пленки от топливной смеси на внутренних стенках коллектора, а также неравномерное распределение топлива внутри цилиндров.

Как устроена система центральной подачи ТС

Система моно впрыска имеет удобную и понятную конструкцию. Она может состоять из следующих элементов:

- центральной форсунки для впрыска топлива;

- дроссельной заслонки;

- электрического сервопривода;

- датчиков входа;

- блока управления электронного типа;

- регулятора давления

Центральная форсунка

Основное назначение форсунки является обеспечение впрыска топлива. Это небольшой магнитный клапан, который открывается при помощи электромагнитных импульсов, отправляемых блоком управления. Сама форсунка состоит из катушки, возвратной пружины, сопла для распыления топлива и запорного клапана.

Дроссельная заслонка

Заслонка используется для регулировки нужного объема воздушной массы, которая поступает в камеру. Заслонка может регулироваться механическим или электрическим приводом.

Заслонка может регулироваться механическим или электрическим приводом.

Сервопривод

Электрический сервопривод заслонки обеспечивает стабильную величину холостого хода, что достигается путем принудительного воздействия (открытия) дроссельной заслонки.

Регулятор давления

Основное назначение регулятора – поддерживать нужное давление внутри системы – 0,1 МПа, а также препятствовать образованию воздушных пробок в камере сгорания после выключения двигателя. Отсутствие воздушных пробок – залог легкого пуска двигателя.

Блок управления

Блок позволяет управлять системой центрального впрыска через центральную форсунку и сервопривод. Устройство блока состоит из процессора и блока памяти, который содержит информацию обо всех важных характеристиках впрыска топлива при различных оборотах мотора.

Датчики входа

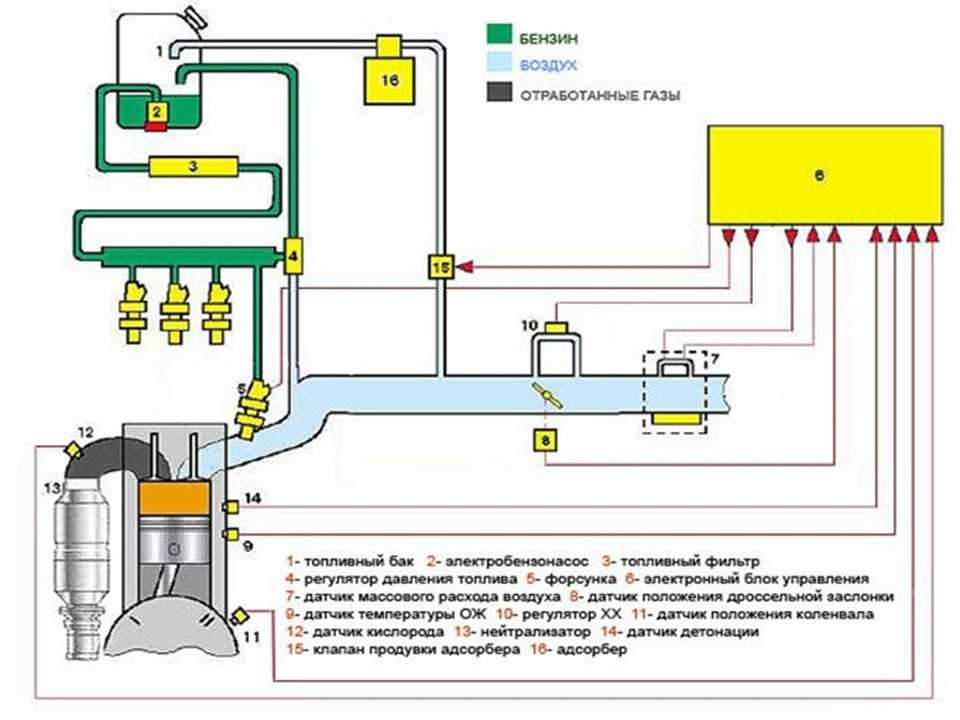

Датчики фиксируют происходящие изменения в работе всех основных и вспомогательных элементов ДВС. К датчикам входа относятся датчики впрыска, температуры воздуха и жидкости-хладагента, оборотов мотора, уровня кислорода, выключения электрического сервопривода.

Каждый из датчиков предназначен для выполнения своей функции.

Так при помощи датчиков для измерения температуры воздуха и исходного положения заслонки можно посчитать необходимый объем воздуха, который будет подан в систему топливного впрыска.

Температура воздуха измеряется потому, что именно от нее зависит плотность воздушной массы, а, следовательно, и ее вес на единицу объема. Чем воздух холоднее, тем он тяжелее и плотнее. Датчик для измерения температуры устанавливается под центральной форсункой.

Датчик измерения положения заслонки передает данные о том, какое количество воздуха должно быть подано через дроссельную заслонку. Он устанавливается на приводной оси заслонки.

Регулировка объема воздушной массы происходит за счет установки определенного положения заслонки, благодаря чему изменяется площадь проходного канала. Чем больше угол открытия заслонки, тем больше воздуха попадет в цилиндр двигателя.

Если по какой-либо причине оба вышеупомянутых датчика вышли из строя, их функции будут выполнять датчики измерения оборотов и температуры охлаждающей жидкости (тосол или антифриз).

Подача, а затем воспламенение топливной смеси происходит на основании электронных сигналов, поданных датчиком момента впрыска.

При холостом ходе двигателя датчик выключения сервопривода обеспечивает бесперебойную работу системы впрыска, подавая в замкнутом состоянии (свидетельствующем о режиме ХХ), соответствующий сигнал на сервопривод заслонки, выставляя ее на требуемый угол.

Кислородный датчик – датчик, замеряющий уровень кислорода, поддерживает необходимый уровень и соотношение всех компонентов ТВС. Зачастую он устанавливается непосредственно в коллекторе выпускной системы или перед нейтрализатором (каталитическим).

Принцип работы системы моновпрыска

Мозговым центром системы является электронный блок управления, который собирает данные с датчиков и сравнивает их с эталонными значениями, заложенными в память производителем.

Вычислив разницу между фактическими и эталонными значениями, происходит расчет необходимого количества топлива и воздуха для приготовления топливно-воздушной смеси, оптимальной для текущего режима работы ДВС.

На основании этих расчетов определяется момент начала и длительность открытия форсунки, а так же угол и продолжительность открытия дроссельной заслонки.

Далее происходит открытие клапана на форсунке, после чего топливо через сопло под высоким давлением поступает в коллектор и смешивается с воздушной массой. В завершении готовая ТВС поступает в камеры сгорания ДВС.

Подобная схема работы и устройство системы моновпрыска идентично для обеих систем — Opel-Multec и Mono-Jetronic.

В заключение стоит отметить, что на современных автомобилях моновпрыск уже не применяется. Он уступил свое место более экономичным и экологичным системам впрыска.

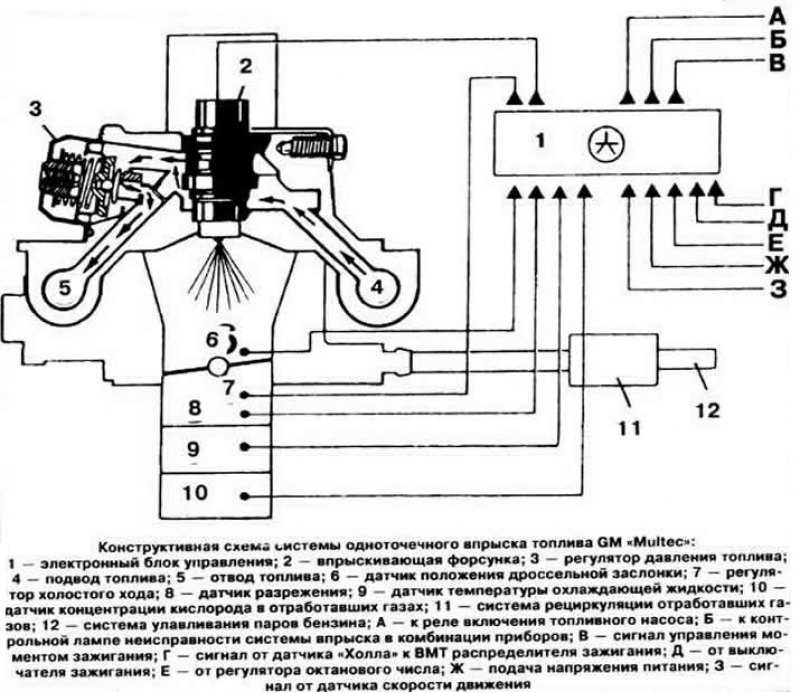

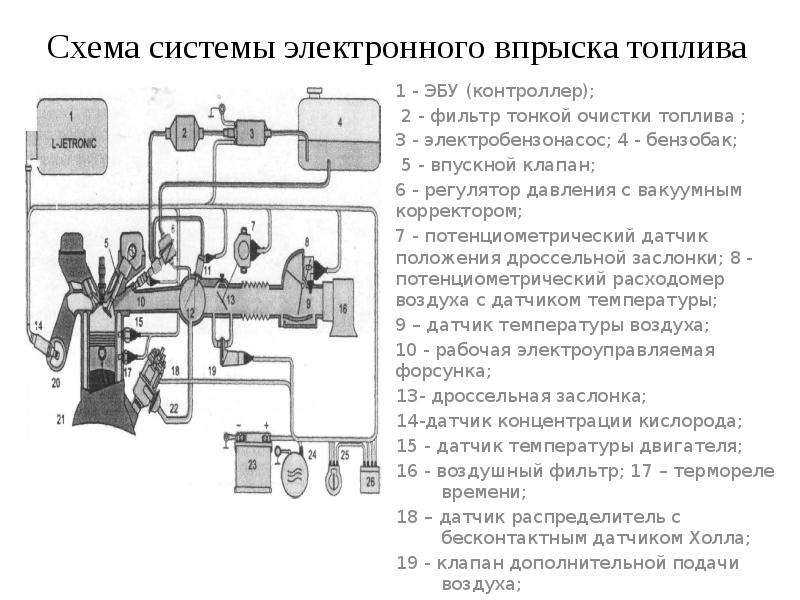

ᐉ Центральный одноточечный впрыск

Такие системы ещё называются системами МОНО впрыска. Обозначаются обычно SPI — Одноточечный впрыск, CFI — Центральный впрыск топлива, TBI — Впрыск на дроссельную заслонку.

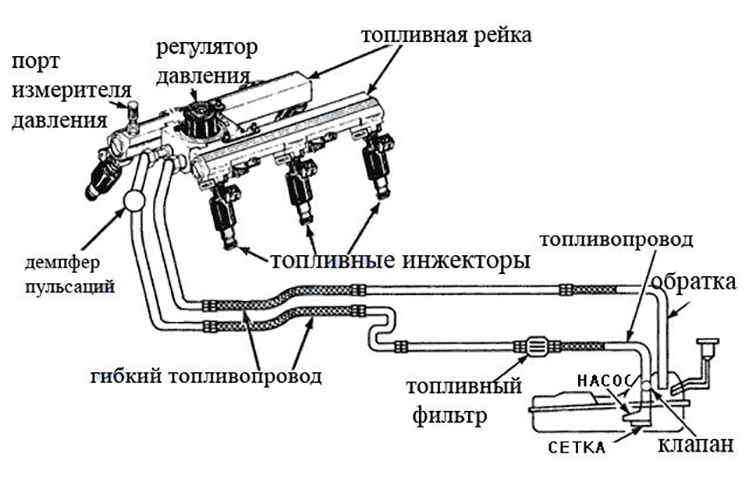

Такие системы характеризуются упрощённой системой управления дозированием топлива. Работают обычно при низком давлении топлива (0,7-1,2 bar). Используются недорогие топливные насосы турбинного типа, обычно расположенные в топливном баке. Далее приведены схемы построения некоторых типов центрального впрыска топлива.

Используются недорогие топливные насосы турбинного типа, обычно расположенные в топливном баке. Далее приведены схемы построения некоторых типов центрального впрыска топлива.

Достоинством таких систем является:

- простота перехода от карбюраторных двигателей

- меньшая стоимость (по сравнению с другими системами)

- простота обслуживания и ремонта

- надёжность

Недостатком является:

- неравномерное распределение топливовоздушной смеси по цилиндрам

- образование топливной плёнки на стенках впускного коллектора

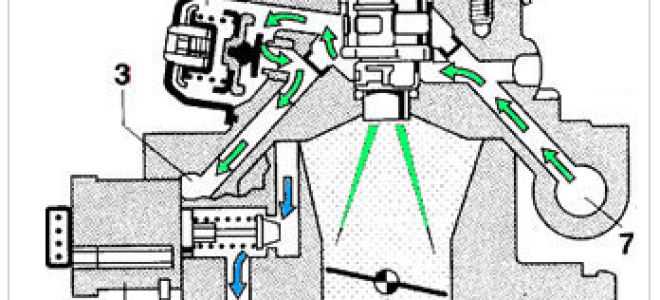

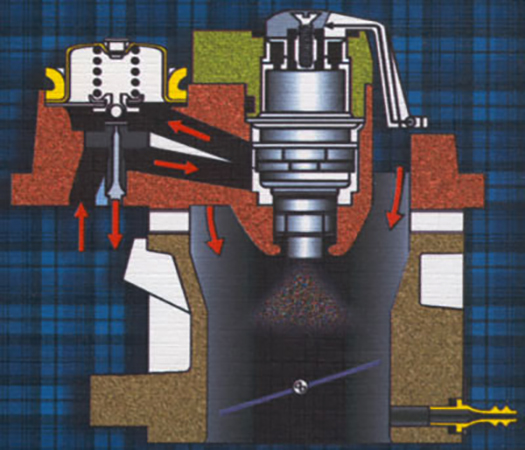

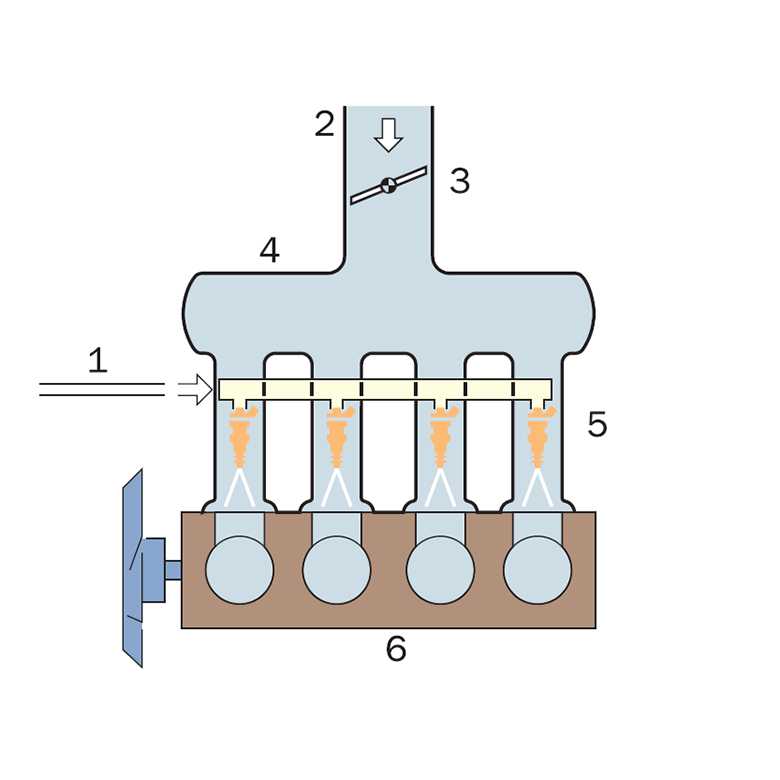

Рис. Узел форсунки, дроссельной заслонки

На рисунке показана схема основной части системы MOНО впрыска — блок дроссельной заслонки. Элементы моноблока: 1 — воздушный термометр, 2 — корпус форсунки, 3 — регулятор давления топлива, 4 — шток установщика дроссельной заслонка с концевым выключателем, 5 — каналы подвода и обратного слива топлива.

Используются форсунки с малым временем срабатывания, т. к. частота управляющих импульсов обычно в два или четыре раза выше частоты вращения коленчатого вала. Сопротивление обмотки соленоида форсунки низкое, следовательно мала индуктивность, что позволяет более точно дозировать топливо, подачей управляющих импульсов с блока управления.

к. частота управляющих импульсов обычно в два или четыре раза выше частоты вращения коленчатого вала. Сопротивление обмотки соленоида форсунки низкое, следовательно мала индуктивность, что позволяет более точно дозировать топливо, подачей управляющих импульсов с блока управления.

При пуске и прогреве холодного двигателя время открытия форсунки корректируется блоком управления в соответствии с сопротивлением датчиков охлаждающей жидкости и температуры всасываемого воздуха. После прогрева двигателя (60 — 90 гр.), базовыми значениями для управления двигателем (у разных производителей по-разному) являются: частота вращения коленчатого вала, разрежение во впускном коллекторе, скорость изменения и само значение сопротивления датчика положения дроссельной заслонкой.

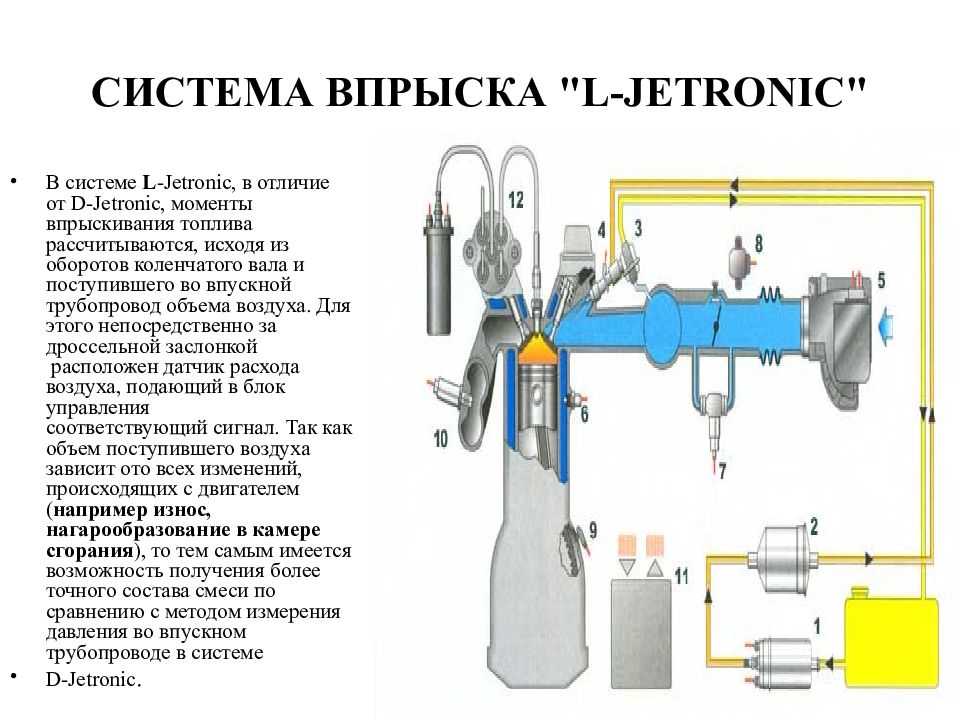

В МОНО-системах обычно не используется датчик измерения расхода воздуха (за исключением некоторых Японских производителей). Европейские производители используют MOНО-системы двух типов:

- WEBER, GM

- BOSCH

Отличаются расположением датчиков температуры воздуха, поступающего во впускной коллектор, системами регулирования холостого хода и конструкцией датчика положения дроссельной заслонки. Представителем группы типов MOНO-систем WEBER и GM являются фирмы ОПЕЛЬ, ФИАТ и др. На рисунке приведена электросхема автомобиля ФИАТ Пунто-55 Magnetti Marelli.

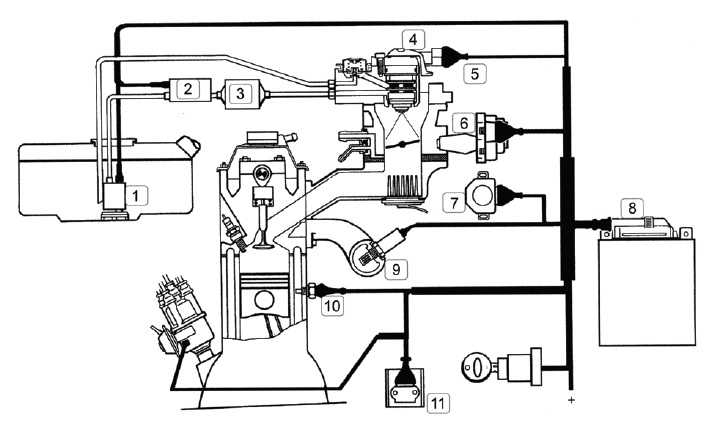

Представителем группы типов MOНO-систем WEBER и GM являются фирмы ОПЕЛЬ, ФИАТ и др. На рисунке приведена электросхема автомобиля ФИАТ Пунто-55 Magnetti Marelli.

Рис. Электросхема системы управления автомобилем ФИАТ Пунто-55 (93-97):

1 — форсунка центрального впрыска, 2 — клапан адсорбера, 3 — электрический бензонасос, 7 — регулятор холостого хода, 11 — ВВ катушка зажигания, 32-датчик разрежения во впускном коллекторе, 33 — датчик положения дроссельной заслонки, 37 — датчик содержания кислорода в отработанных газах, 39 — датчик оборотов, 42 — датчик температуры воздуха, поступающего во впускной коллектор,43 — датчик температуры охлаждающей жидкости.

Рис. Рабочая схема автомобиля ФИАТ Пунто 55:

1 — катушка зажигания, 2 — регулятор холостого хода, 3 — регулятор давления топлива, 4 — форсунка (инжектор), 5 — термометр поступающего воздуха, 6 — электроклапан адсорбера, 7 — главное/бензонасоса реле, 8 — замок зажигания, 9 — д датчик содержания кислорода в отработанных газах, 10 — термометр охлаждающей жидкости, 11 — свеча зажигания, 12 — индуктивный датчик оборотов / положения коленвала, 13 — датчик разрежения во впускном коллекторе (MAР), 14 — нейтрализатор ОГ, 15 — датчик положения дроссельной заслонки, 16 — адсорбер, 17 — лампа самодиагностики на приборной панели, 18 — тахометр, 19 — ЭБУ двигателем, 20 — диагностический разъём, 21 — инерционный выключатель бензонасоса (аварийный), 22 — топливный фильтр, 23 — обратный клапан, 24 — электробензонасос.

На рисунке сверху приведена рабочая схема, а на рисунке снизу — локаторная схема расположения датчиков и исполнительных устройств в подкапотном пространстве.

Рис. Схема расположения элементов системы управления двигателеч автомобиля ФИАТ Пунто 55:

1 — регулятор давления топлива, 2 — термометр поступающего воздуха, 3 — форсунка (инжектор), 4 — термометр охлаждающей жидкости, 5 — главное\бензонасоса peлe, 7 — датчик разрежения во впускном коллекторе, 6,8 — предохранители (системный и бензонасоса), 9 — датчик содержания кислорода в отработанных газах, 10 — катушка зажигания, 12 — индуктивный датчик — оборотов\положения коленвала, 13 — адсорбер, 14 — электроклапан адсорбера, 15 — ЭБУ двигателем, 16 — диагностический разъём, 17 — датчик положения дроссельной заслонки, 18 — регулятор холостого хода.

Рассмотрим работу системы по электрической схеме и рабочей схеме. При включении зажигания, на системное реле подаётся напряжение. Реле включается, запитывает дополнительным напряжением ЭБУ двигателем. Подаются питающие напряжения на катушку зажигания, форсунку, бензонасос и др. Бензонасос включается в работу, создаёт предварительное давление топлива в магистрали и, если не последует вращение стартером-отключается.

Реле включается, запитывает дополнительным напряжением ЭБУ двигателем. Подаются питающие напряжения на катушку зажигания, форсунку, бензонасос и др. Бензонасос включается в работу, создаёт предварительное давление топлива в магистрали и, если не последует вращение стартером-отключается.

При вращении стартером коленвала, на датчике оборотов появляется сигнал, по которому ЭБУ двигателем вычисляет обороты двигателя. В зависимости от положения дроссельной заслонки, сигнала датчика разрежения во впускном коллекторе (МАР), температуры воздуха и двигателя (охлаждающей жидкости) ЭБУ вычисляет момент опережения зажиганием и длительность импульса впрыска на форсунке. ЭБУ принимает решение обогащать или обеднять топливо-воздушную смесь по анализу сигнала кислородного датчика расположенного в выпускном коллекторе. Регулировка холостого хода осуществляется путём изменения проходного сечения обводного воздушного канала, расположенного вокруг дроссельной заслонки. Регулятор холостого хода управляется ЭБУ двигателем и расположен на форсуночном узле.

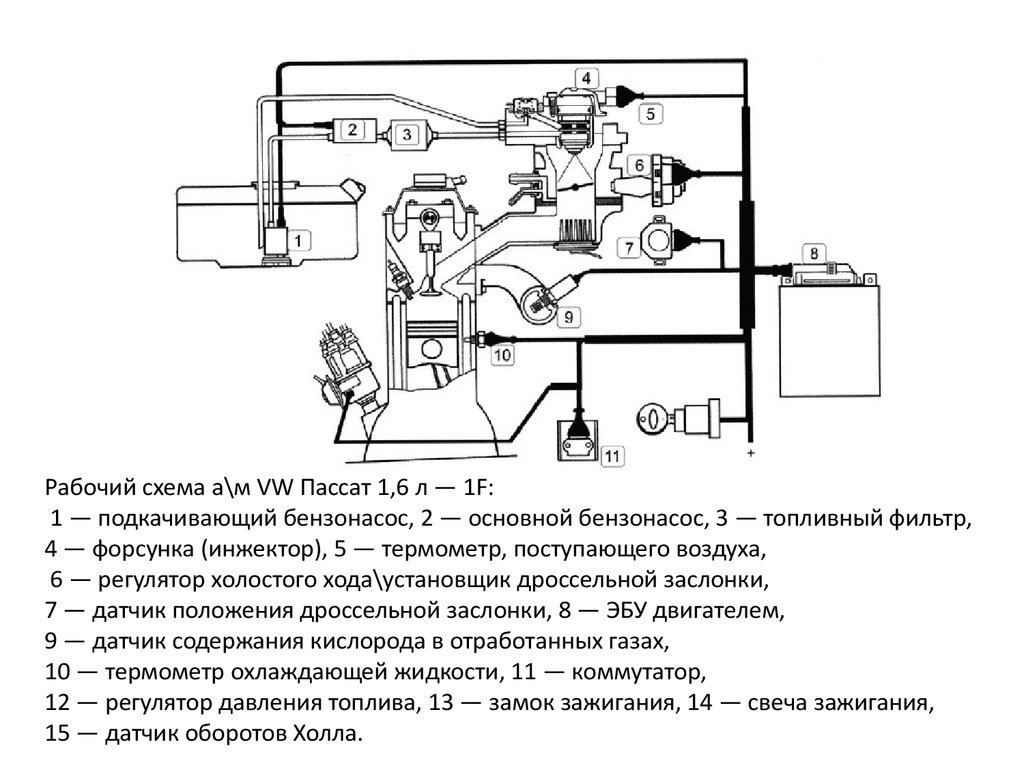

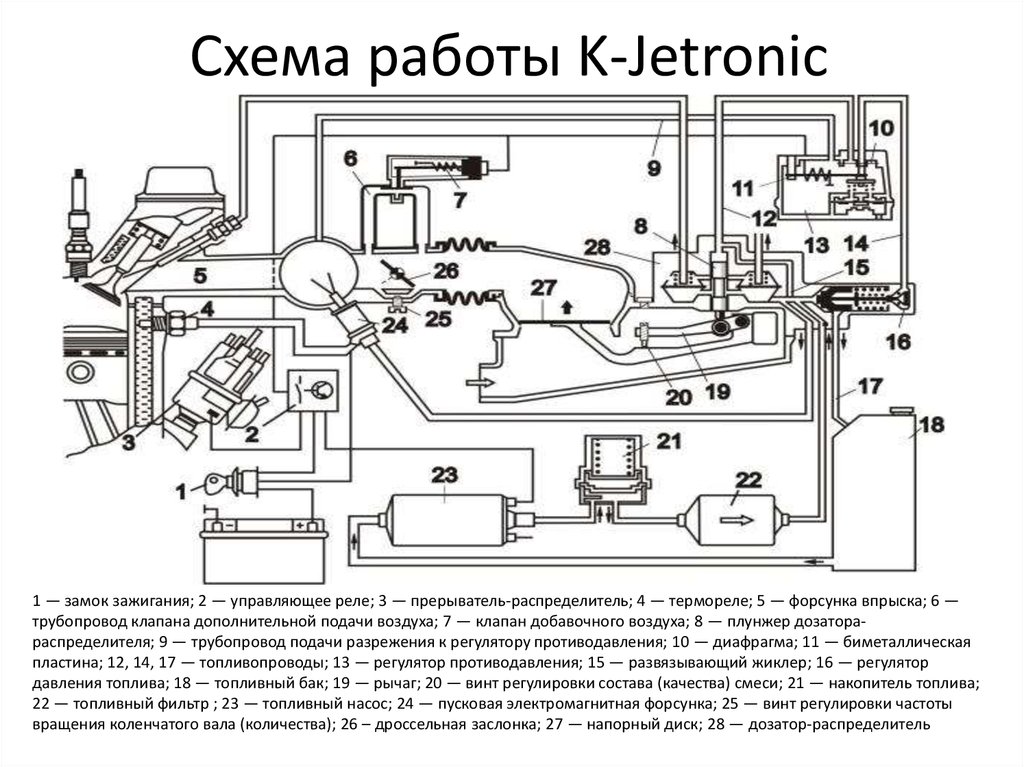

Другим представителем МОНО систем является фирма BOSCH. Приведём электрическую схему автомобиля VW «Пассат» с двигателем 1,6 л — 1F, выпускавшемся с 1989 по 1990 г и системой управления Mono Jetronic.

Рис. Электросхема системы управления автомобилем VW Пассат 1,6 л — 1F:

1 — форсунка, 2 — клапан адсорбера, 8 — установщик дроссельной заслонки, 10 — модуль зажигания, 11 — катушка зажигания, 14 — топливный насос основной, 15 — подкачивающий топливный насос, 33 — датчик дроссельной заслонки, 37 — кислородный датчик, 40 — датчик оборотов на эффекте Холла, 42 — датчик температуры охлаждающей жидкости, 43 — датчик температуры входящего воздуха, 91 — реле бензонасоса, 100 — электронный блок управления двигателем.

Рассмотрим работу такой системы. При включении зажигания через реле включается топливный насос. Если вращение стартером не производится, то через 5 секунд насос будет отключен. Запуск стартера(вращение коленвала) распознаёт ЭБУ двигателем по сигналам датчика частоты вращения и повторно включает бензонасос.

Неотъемлемой частью современной системы питания, является система вентиляции бензобака. Пары бензина из бензобака по отдельному шлангу поступают в специальную ёмкость, наполненную активным элементом, способным поглощать пары бензина, а при продувке воздухом — освобождаться. Такой прибор называется — адсорбер. При определённых условиях по сигналу из ЭБУ двигателем открывается клапан, который перепускает пары бензина во впускной коллектор на обогащение топливовоздушной смеси.

Далее топливо поступает к регулятору давления и к форсунке. Регулятор давления топлива представляет собой подпружиненную мембрану, которая от давления топлива приподнимается, перепускает излишки топлива в обратную магистраль и снова закрывается. Таким образом на форсунке поддерживается постоянное рабочее давление топлива.

На пластиковом корпусе под вода электропитания к форсунке расположен датчик температуры воздуха. Датчик температуры охлаждающей жидкости расположен на блоке цилиндров или в другой — самой высокой точке системы охлаждения.

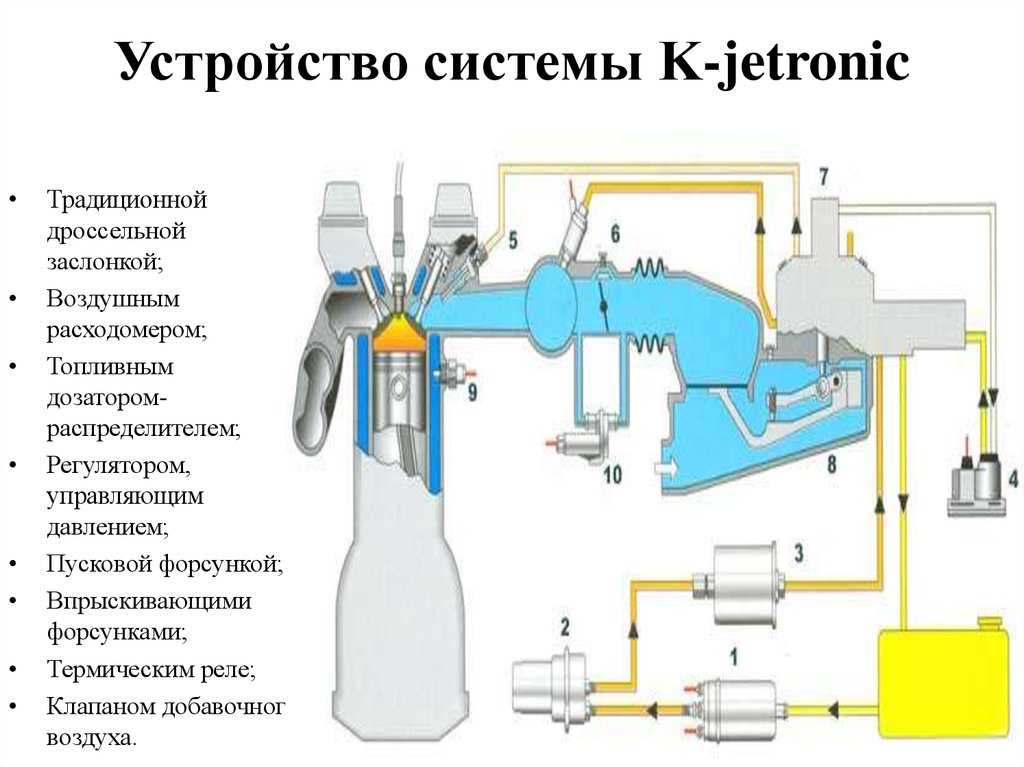

При запуске холодного двигателя требуется подать во впускной коллектор большее количество топлива и, соответственно, воздуха. В GM-системах большее количество воздуха подавалось за счёт открытия обводного воздушного канала (вокруг дроссельной заслонки), т.н. байпасного канала, а в BOSCH-системах — путём механического открытия дроссельной заслонки специальным установщиком (Е0801). На первый взгляд системы идентичны, но это не так. В приведённой ниже таблице показаны принципиальные отличия систем управления.

| Система управления | Датчик оборотов | Форсунка | Регулятор холостого хода | Датчик дроссельной заслонки |

| WEBER, GM | Зубчатый спецдиск на к\валу в передней части двигателя. Считывающий датчик индуктивного типа. | Узкая индивидуальная | Шаговый эл.двигатель со штоком, перекрывающим\открывающим обводной воздушный канал. | Одиночный потенциометр |

| BOSCH | Датчик Холла в распределителе зажигания. | Широкая. На электрическом разъеме размещён датчик температуры воздуха. | Эл.мотор с приводом, открывающий или дающий возможность закрыться дроссельной заслонке пружинным механизмом. На упоре привода расположена контактная группа, информирующая ЭБУ о касании привода с упором дроссельной заслонки. | Сдвоенный потенциометр |

Рис. Рабочий схема а\м VW Пассат 1,6 л — 1F:

1 — подкачивающий бензонасос, 2 — основной бензонасос, 3 — топливный фильтр, 4 — форсунка (инжектор), 5 — термометр, поступающего воздуха, 6 — регулятор холостого хода\установщик дроссельной заслонки, 7 — датчик положения дроссельной заслонки, 8 — ЭБУ двигателем, 9 — датчик содержания кислорода в отработанных газах, 10 — термометр охлаждающей жидкости, 11 — коммутатор, 12 — регулятор давления топлива, 13 — замок зажигания, 14 — свеча зажигания, 15 — датчик оборотов Холла.

Нa рисунке выше приведена рабочая схема, а на рисунке ниже — локаторная схема расположения датчиков и исполнительных устройств в подкапотном пространстве.

Рис. Схема расположения элементов системы управления двигателем автомобиля VW Пассат 1,6 л 1F:

1 — форсуночный узел, 2 — ЭБУ двигателем, 3 — форсунка (инжектор) и термометр, поступающего воздуха, 4 — регулятор давления топлива, 5 — разъём подогревателя топливоздушной смеси, расположенного во впускном коллекторе, 6 — лампа самодиагностики, 8 — датчик положения дроссельной заслонки, 9 — разъём датчика содержания кислорода в отработанных газах, 10 — термометр охлаждающей жидкости, 11 — термовыключатель нагревательного элемента топливовоздушной смеси, 12 — регулятор холостого хода (установщик дроссельной заслонки), 13 — разъем питания форсунки и воздушного термометра, 14,15 — электроклапана адсорбера, 16 — балластный резистор форсунки, 17 — разъем установщика дроссельной заслонки.

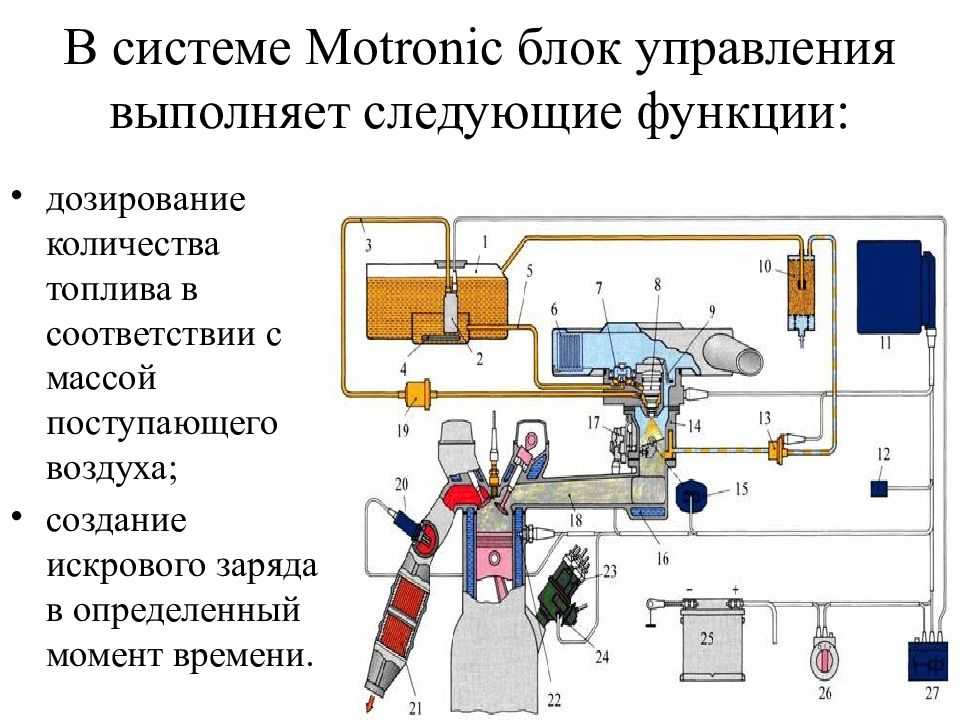

Системы центрального впрыска топлива явились логическим продолжением развития карбюраторных систем топливоснабжения. Вместо карбюратора, на то же посадочное место устанавливается узел, в котором расположена впрыскивающая топливо форсунка и некоторые датчики, передающие информацию в электронную систему управления двигателем. Механическая часть и система ценообразования может остаться без изменений. На основании информации, получаемой от датчиков, ЭБУ, по записанному в постоянную память алгоритму (таблицам), производит управление работой исполнительных элементов на всех режимах работы: вычисляется и подаётся в двигатель необходимое количество топлива; на режимах принудительного холостого хода подача топлива отключается; в системах «Мотроник» производится электронное управление моментом ценообразования. Такие системы устанавливались на двигатели с рабочим объёмом до 2 л.

Вместо карбюратора, на то же посадочное место устанавливается узел, в котором расположена впрыскивающая топливо форсунка и некоторые датчики, передающие информацию в электронную систему управления двигателем. Механическая часть и система ценообразования может остаться без изменений. На основании информации, получаемой от датчиков, ЭБУ, по записанному в постоянную память алгоритму (таблицам), производит управление работой исполнительных элементов на всех режимах работы: вычисляется и подаётся в двигатель необходимое количество топлива; на режимах принудительного холостого хода подача топлива отключается; в системах «Мотроник» производится электронное управление моментом ценообразования. Такие системы устанавливались на двигатели с рабочим объёмом до 2 л.

Диагностика впрыска топлива через центральный порт — UnderhoodService

Еще в 1992 году General Motors представила новый тип системы впрыска топлива, известный как «центральный впрыск топлива» (CPI), который GM также называет «центральным многоточечным впрыском топлива» ( СМФИ). Система использовалась на двигателях V6 Vortec объемом 4,3 л до 1995 года, а в 1996 году была переработана и переименована в «Центральный последовательный впрыск топлива» (CSFI). Система также была добавлена к двигателям Vortec V8 объемом 5,0 и 5,7 л.

Система использовалась на двигателях V6 Vortec объемом 4,3 л до 1995 года, а в 1996 году была переработана и переименована в «Центральный последовательный впрыск топлива» (CSFI). Система также была добавлена к двигателям Vortec V8 объемом 5,0 и 5,7 л.

Хотя система CPI подает топливо к каждому из впускных каналов двигателя, как и другие системы многоточечного впрыска топлива, она имеет только одну топливную форсунку, расположенную в центре, называемую форсункой MAXI. Вероятно, какой-то счетчик бобов в GM придумал эту идею, чтобы снизить затраты. Топливные форсунки стоят дорого, поэтому в то время казалось хорошей идеей использовать одну форсунку вместо шести.

Вот как это работает:

Форсунка MAXI установлена в центре впускного коллектора на двигателе 4,3 л и спрятана внутри разделенного нагнетательного коллектора. Вместо того, чтобы распылять топливо непосредственно в коллектор, как инжектор с корпусом дроссельной заслонки, инжектор MAXI направляет топливо в шесть нейлоновых топливопроводов, на концах которых установлены тарельчатые распылительные форсунки. Когда давление внутри трубопроводов достигает давления открытия тарельчатых клапанов (43 фунта на кв. дюйм), топливо выбрасывается из форсунок во впускные каналы двигателя.

Когда давление внутри трубопроводов достигает давления открытия тарельчатых клапанов (43 фунта на кв. дюйм), топливо выбрасывается из форсунок во впускные каналы двигателя.

В системе CPI первого поколения все форсунки распыляют одновременно при открытии форсунки MAXI (три раза за оборот коленчатого вала). В системе CSFI второго поколения форсунки управляются индивидуально и срабатывают только один раз за каждый второй оборот коленчатого вала. Это позволяет системе обеспечить последовательный впрыск топлива для улучшения выбросов, производительности и экономии топлива.

В каком-то смысле эти системы работают как старомодная система впрыска дизельного топлива, за исключением того, что в них нет механического топливного насоса, впрыск топлива управляется электронным способом, а рабочее давление намного ниже. Давление топлива в системе CPI при включенном зажигании и выключенном двигателе (KOEO) должно составлять от 58 до 62 фунтов на квадратный дюйм. В некоторых спецификациях говорится, что от 54 до 60 фунтов на квадратный дюйм нормально, но некоторые эксперты по впрыску топлива настаивают на том, что для правильного запуска и работы большинству систем CPI действительно требуется не менее 58 фунтов на квадратный дюйм. Давление создается электрическим топливным насосом, установленным на баке. Регулятор давления топлива в верхней части форсунки MAXI поддерживает рабочее давление примерно от 55 до 57 фунтов на квадратный дюйм при работающем двигателе.

Давление создается электрическим топливным насосом, установленным на баке. Регулятор давления топлива в верхней части форсунки MAXI поддерживает рабочее давление примерно от 55 до 57 фунтов на квадратный дюйм при работающем двигателе.

Система CPI является системой плотности скорости, поэтому датчик воздушного потока отсутствует. Модуль управления силовым агрегатом (PCM) оценивает поток воздуха, используя входные данные от датчика MAP, датчика положения дроссельной заслонки, датчика температуры и частоты вращения двигателя. Подача топлива регулируется широтно-импульсной модуляцией. PCM изменяет время включения или задержку форсунки MAXI для управления воздушно-топливной смесью. Схема драйвера форсунки использует метод пикового уровня и удержания, обеспечивая 4 ампера для открытия форсунки и около 1 ампера для ее удержания в открытом состоянии.

Важный момент, который следует отметить в отношении системы CPI, заключается в том, что если что-либо в системе CPI выходит из строя (короткое замыкание, открытие или утечка форсунки MAXI, утечка в регуляторе давления топлива, любая из линий, соединяющих форсунку MAXI с форсунками утечка или поломка, или любая из отдельных форсунок протекает или засоряется), вся система должна быть заменена как единый узел.

Предупреждение: Если в моторном отсеке пахнет бензином, снимите клапан настройки коллектора, расположенный в верхней части впускного коллектора, и загляните внутрь с фонариком. Если внутренняя часть коллектора блестит или вы видите пятна или утечки топлива, CPI негерметичен и его необходимо заменить без промедления.

Для замены узла CPI необходимо снять верхнюю часть камеры впускного коллектора. Есть 10 застежек Torx, которые удерживают его на месте. Как только это устранено, шесть отдельных распылительных форсунок можно вытащить из нижней половины коллектора, сжав пластиковые штыри вместе и потянув (что-то вроде разъединения электрического разъема).

Внимание! При установке системы CPI убедитесь, что тарельчатые сопла надежно зафиксированы в нижней части впускного коллектора. Если один из них ослабнет, он может разбрызгать топливо там, где его не должно быть, и создать потенциальную опасность возгорания.

CSFI второго поколения

В системе центрального последовательного впрыска топлива (CSFI) второго поколения (1996 г. и новее) форсунка MAXI в центральном корпусе заменена шестью отдельными форсунками, каждая из которых подает топливо на свой тарельчатый клапан. форсунки. В системе также используется датчик массового расхода воздуха для контроля воздушного потока. Давление топлива в системе CSFI немного выше, чем в системе CPI (от 60 до 66 фунтов на квадратный дюйм при выключенном двигателе), а регулятор поддерживает рабочее давление на уровне от 55 до 57 фунтов на квадратный дюйм. Тарельчатые клапаны в распылительных форсунках также открываются при несколько более низком давлении (около 40 фунтов на квадратный дюйм). Форсунки срабатывают непосредственно перед открытием каждого впускного клапана.

и новее) форсунка MAXI в центральном корпусе заменена шестью отдельными форсунками, каждая из которых подает топливо на свой тарельчатый клапан. форсунки. В системе также используется датчик массового расхода воздуха для контроля воздушного потока. Давление топлива в системе CSFI немного выше, чем в системе CPI (от 60 до 66 фунтов на квадратный дюйм при выключенном двигателе), а регулятор поддерживает рабочее давление на уровне от 55 до 57 фунтов на квадратный дюйм. Тарельчатые клапаны в распылительных форсунках также открываются при несколько более низком давлении (около 40 фунтов на квадратный дюйм). Форсунки срабатывают непосредственно перед открытием каждого впускного клапана.

Плохая сторона установки CSFI заключается в том, что форсунки засоряются сильнее, чем форсунки в старых системах CPI, потому что они распыляют реже. Период прогрева между форсунками позволяет топливному налету накапливаться внутри форсунок и ограничивать подачу топлива, что приводит к обеднению топлива, пропускам зажигания, колебаниям и потере мощности. Преимущество системы CSFI заключается в том, что форсунки и форсунки можно заменить по отдельности в случае выхода из строя какой-либо из них.

Преимущество системы CSFI заключается в том, что форсунки и форсунки можно заменить по отдельности в случае выхода из строя какой-либо из них.

В последние годы для этих приложений была разработана система замены послепродажного обслуживания, которая преобразует систему CSFI в обычную систему многоточечного впрыска топлива. Система послепродажного обслуживания выглядит аналогично, но проблемные форсунки с тарельчатым клапаном на концах топливопроводов были заменены обычными электронными мини-форсунками.

Утечка в системе

Общие проблемы в системе CPI первого поколения включают утечки топлива в регуляторе давления (которые могут привести к утечке топлива на стороне пассажира во впускном коллекторе и создать потенциальную опасность возгорания), утечки топлива в системе подачи топлива и обратные линии (из которых происходит утечка топлива на впускной коллектор со стороны водителя), утечки или электрические неисправности в форсунке MAXI, утечки в топливопроводах между форсункой MAXI и распылительными форсунками, а также заклеивание тарельчатых клапанов.

Если одна тарельчатая форсунка протекает, это также вызовет падение давления в других тарельчатых форсунках. Цилиндр с протекающей форсункой будет работать на обогащенной смеси и может иметь мокрую загрязненную свечу зажигания. Другие, скорее всего, будут работать скудно и могут дать осечку.

Общие проблемы в системе CSFI второго поколения включают негерметичные уплотнительные кольца, негерметичный регулятор давления топлива, утечки в топливном пульсаторе или демпфере внутри топливного бака (вызывают потерю давления топлива), а также негерметичные или загущенные распылительные форсунки. .

Компания General Motors выпустила несколько бюллетеней по техническому обслуживанию, посвященных этим вопросам, в том числе TSB 99-06-01-022, в котором описаны процедуры очистки распылителей тарельчатых клапанов CPI, TSB 00-06-04-003B для очистки распылителей тарельчатых клапанов CSFI. форсунки, TSB 56-63-06 и TSB 66-63-09, которые охватывают диагностику проблем с затрудненным запуском/незапуском системы CPI, и специальную политику 99034A, которая продлевает заводскую гарантию на системы CPI только для Калифорнии (RPO L35 VIN Код W) до 10 лет или 100 000 миль. Последний возлагает вину за проблемы с индексом потребительских цен на использование калифорнийского реформулированного бензина и покрывает как ремонт, так и очистку.

Последний возлагает вину за проблемы с индексом потребительских цен на использование калифорнийского реформулированного бензина и покрывает как ремонт, так и очистку.

GM также отозвала (99066F) системы CSFI с 1996 по 2003 год и продлила гарантию до 10 лет или 200 000 миль (в зависимости от того, что наступит раньше), чтобы покрыть проблемы с тарельчатыми форсунками. Отзыв распространяется на бесплатную чистку и/или замену форсунок, если это необходимо для устранения проблем с управляемостью или выбросами.

Проблемы с давлением топлива

Системы CPI и CSFI очень чувствительны к любой потере давления топлива. Если топливный насос неисправен, не получает достаточного напряжения для работы на нормальной скорости или линия подачи топлива ограничена из-за засорения топливного фильтра, падения всего на несколько фунтов на квадратный дюйм может быть достаточно, чтобы вызвать затрудненный запуск или вообще его отсутствие. -стартовое состояние. Таким образом, первым шагом в диагностике затрудненного запуска или отсутствия запуска грузовика GMC или Chevy с одной из этих систем будет проверка давления топлива. Если давление топлива ниже спецификации KOEO, необходимо проверить топливный насос и его цепь питания.

Если давление топлива ниже спецификации KOEO, необходимо проверить топливный насос и его цепь питания.

Давление мертвого напора топливного насоса должно составлять от 70 до 80 фунтов на квадратный дюйм или выше, и насос должен быть способен подавать кварту топлива за 30 секунд. Если насос не обеспечивает требуемое давление или объем, проверьте напряжение насоса и заземление. Вы должны увидеть напряжение аккумулятора на насосе при включенном ключе с падением напряжения не более чем в 1,5 раза для всей цепи (в идеале менее 0,5 вольта). Отсутствие напряжения на насосе может быть связано с перегоревшим предохранителем, обрывом проводки цепи насоса или неисправным реле топливного насоса. Если реле не замыкается, проверьте датчик давления масла. Питание на реле подается через датчик давления масла, чтобы отключить насос, если двигатель не работает (мера безопасности для прекращения подачи топлива в случае аварии).

Иногда провода насоса внутри бака также могут перегружаться и замыкаться. Провода имеют маленькое сечение и не предназначены для работы с высокими амперными нагрузками (что может произойти, когда изношенный насос начинает тянуть больше, чем его нормальный ток). Вот почему некоторые сменные топливные насосы на вторичном рынке теперь включают новый жгут проводов бака для этих проблемных приложений. Если с топливным насосом все в порядке, то следует проверить регулятор давления топлива. При выключенном ключе давление в топливной магистрали должно держаться не менее пяти минут. Если давление падает, возможно, негерметичен регулятор давления топлива или обратный клапан топливного насоса. Если пережатие линии возврата топлива приводит к тем же результатам, проблема заключается в обратном клапане в топливном насосе (замените насос). Если пережатие обратной линии останавливает потерю давления, проблема заключается в негерметичном регуляторе.

Провода имеют маленькое сечение и не предназначены для работы с высокими амперными нагрузками (что может произойти, когда изношенный насос начинает тянуть больше, чем его нормальный ток). Вот почему некоторые сменные топливные насосы на вторичном рынке теперь включают новый жгут проводов бака для этих проблемных приложений. Если с топливным насосом все в порядке, то следует проверить регулятор давления топлива. При выключенном ключе давление в топливной магистрали должно держаться не менее пяти минут. Если давление падает, возможно, негерметичен регулятор давления топлива или обратный клапан топливного насоса. Если пережатие линии возврата топлива приводит к тем же результатам, проблема заключается в обратном клапане в топливном насосе (замените насос). Если пережатие обратной линии останавливает потерю давления, проблема заключается в негерметичном регуляторе.

Следующим шагом будет проверка клапана MAXI (CPI) или отдельных форсунок (CSFI) и тарельчатых клапанов. Если форсунки MAXI или форсунки CSFI не гудит, проверьте подачу питания на форсунку (форсунки) от PCM. Вы можете использовать световой индикатор, чтобы увидеть, подаются ли импульсы на форсунки, или подключить цифровой запоминающий осциллограф к жгуту проводов форсунок, чтобы увидеть, что происходит в цепи.

Вы можете использовать световой индикатор, чтобы увидеть, подаются ли импульсы на форсунки, или подключить цифровой запоминающий осциллограф к жгуту проводов форсунок, чтобы увидеть, что происходит в цепи.

Инжектор MAXI также можно проверить с помощью омметра. Спецификация сопротивления 1,9до 2,1 Ом, а напряжение катушки должно быть от 3,3 до 4,8 вольт. В системах CSFI напряжение катушки форсунки должно составлять от 5,4 до 7,5 вольт.

Если форсунка или тарельчатая форсунка в системе CSFI неисправны и вам необходимо их заменить, убедитесь, что тарельчатая форсунка надежно зафиксирована в нижней части впускного коллектора.

В системах CSFI загрязненный или неисправный датчик массового расхода воздуха также может вызывать проблемы (обычно коды обеднения, колебания, пропуски зажигания или неравномерный холостой ход). Датчик воздушного потока можно проверить с помощью диагностического прибора, и он должен показывать расход воздуха от 5 до 7 граммов в секунду на холостом ходу на прогретом двигателе. Если показания датчика низкие, его можно очистить, распылив на элемент датчика чистящее средство для электроники (не используйте никакие другие типы чистящих средств или растворителей, так как это может повредить датчик). Если он по-прежнему плохо себя ведет после очистки, замена — ваш единственный вариант.

Если показания датчика низкие, его можно очистить, распылив на элемент датчика чистящее средство для электроники (не используйте никакие другие типы чистящих средств или растворителей, так как это может повредить датчик). Если он по-прежнему плохо себя ведет после очистки, замена — ваш единственный вариант.

Настройка впуска

Еще несколько моментов, которые следует упомянуть о старой системе CPI: в ней используется клапан настройки впускного коллектора (IMTV) для открытия камеры впускного коллектора, когда обороты двигателя выше 3000 об/мин, а положение дроссельной заслонки выше. 36%. Усиление дыхания помогает двигателю развить больше лошадиных сил. Настроечный клапан был снят с производства в системе CSFI второго поколения (без сомнения, еще одна мера по сокращению затрат).

Нет конкретного диагностического кода неисправности для цепи IMTV на пред-1996 грузовиков, а сканер показывает только состояние включения/выключения регулирующего клапана. Но если система не работает, двигатель не будет развивать свою нормальную мощность выше 3000 об/мин.

Еще одной особенностью, появившейся на ранних двигателях Vortec объемом 4,3 л, был «линейный» клапан рециркуляции отработавших газов. Клапан не использует вакуум для открытия клапана рециркуляции отработавших газов, а вместо этого использует соленоид, управляемый PCM. PCM изменяет рабочий цикл соленоида, чтобы изменить поток EGR по мере необходимости. Проблема здесь может вызвать детонацию искры (детонацию), если клапан рециркуляции отработавших газов не открывается или забивается углеродом, или пропуски зажигания или неровный холостой ход, если клапан рециркуляции отработавших газов не закрывается.

Системы впрыска топлива и детали

Просмотреть все системы впрыска топлива и детали

В Central Diesel мы являемся дистрибьютором дизельных двигателей и компонентов дизельных двигателей. Одним из наших основных продуктов являются системы впрыска топлива и детали, которые предназначены для постоянной подачи точных комбинаций топлива и воздуха в цилиндры двигателя. По сравнению с карбюраторами, которые они в конечном итоге заменили, они обеспечивают лучшую топливную экономичность, стабильность привода и более простые требования к обслуживанию. Ниже мы выделяем типы доступных систем впрыска топлива и предлагаемые нами продукты.

По сравнению с карбюраторами, которые они в конечном итоге заменили, они обеспечивают лучшую топливную экономичность, стабильность привода и более простые требования к обслуживанию. Ниже мы выделяем типы доступных систем впрыска топлива и предлагаемые нами продукты.

Системы впрыска топлива можно разделить на четыре основных типа:

Системы одноточечного впрыска топлива

Одноточечные системы, также известные как системы впрыска с корпусом дроссельной заслонки, представляют собой оригинальную версию систем впрыска топлива. Они использовались для замены карбюраторов путем добавления одной или двух форсунок топливных форсунок к корпусу дроссельной заслонки. Хотя они обеспечивают меньшую точность, чем другие системы, они намного дешевле и проще в обслуживании, чем карбюраторы.

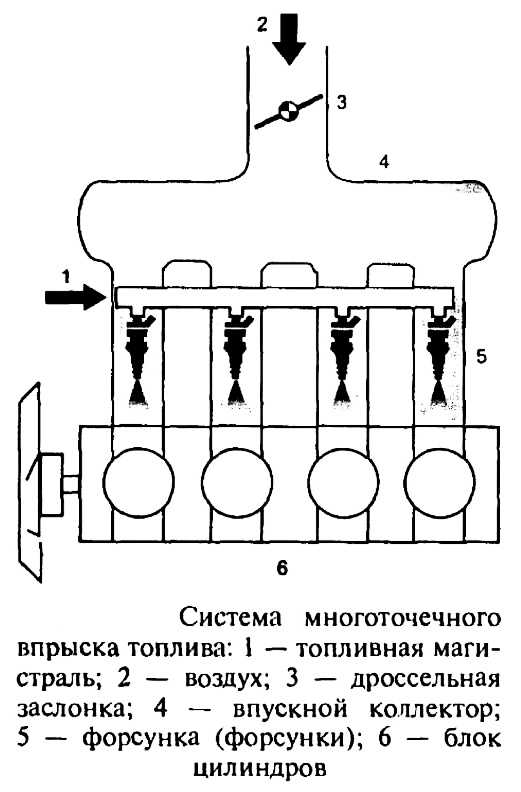

Системы многоточечного впрыска топлива

Многоточечные системы, также известные как системы впрыска через порт, имеют разделительную форсунку для каждого цилиндра двигателя, расположенную за пределами его впускного отверстия. Они обеспечивают более точное дозирование топлива, чем одноточечные системы, что позволяет им лучше достигать желаемого соотношения топлива и воздуха и с меньшей вероятностью вызывать конденсацию или сбор топлива во впускном коллекторе.

Они обеспечивают более точное дозирование топлива, чем одноточечные системы, что позволяет им лучше достигать желаемого соотношения топлива и воздуха и с меньшей вероятностью вызывать конденсацию или сбор топлива во впускном коллекторе.

Системы последовательного впрыска топлива

Последовательные системы, также известные как системы последовательного впрыска топлива или системы синхронизированного впрыска, представляют собой тип многоточечной системы. Они позволяют запускать каждую форсунку независимо друг от друга, что приводит к повышению эффективности использования топлива и снижению выбросов.

Системы прямого впрыска топлива

Прямые системы впрыскивают топливо непосредственно в камеру сгорания двигателя, минуя цилиндры и клапаны. Они обладают самыми точными возможностями дозирования топлива.

Системы впрыска топлива и детали, доступные в Central Diesel Мы поставляем широкий выбор систем впрыска топлива и деталей от разных производителей, чтобы удовлетворить различные потребности дизельных систем. Системы, которые мы имеем в наличии и ремонтируем, следующие:

Системы, которые мы имеем в наличии и ремонтируем, следующие:

- Роберт Бош

- Денсо

- Зексель

- Станадин

- Янмар

- Кавалерия

- Делфи

- Сименс

- Гусеница

(Нажмите, чтобы развернуть)

Эти топливные системы используются большинством производителей двигателей, и их можно найти в следующих хорошо заметных приложениях:

- Газовые, отечественные и газовые двигатели

- Додж/Камминз Двигатели

- Форд Двигатели

- Двигатели GM

- Двигатели Navistar

- Двигатели Sprinter/Jeep

Мы также предлагаем следующие системные части и продукты:

- Для двигателей Dodge/Cummins: водяные насосы, узлы и катушки отсечных топливных клапанов, комплекты топливных перекачивающих насосов, датчики, комплекты уплотнений и прокладок, стартеры и различные другие компоненты и аксессуары для двигателей 5,9 л, 6,7 литровые двигатели и двигатели с насосами PT

- Для двигателей Ford: форсунки и модули рабочего хода, насосы перекачки топлива, нагревательные элементы топливных фильтров, датчики, приводы, электрические жгуты и ремонтные комплекты, комплекты уплотнений и прокладок, фильтры, стартеры и различные другие компоненты и аксессуары двигателя для 6,0-литровых двигателей, 6,4- литровые двигатели, 6,7-литровые двигатели и 7,3-литровые двигатели

- Для двигателей GM: датчики , приводы, электрические жгуты и ремонтные комплекты, комплекты уплотнений и прокладок, фильтры, насосы для перекачки топлива, водяные насосы, стартеры, механические вакуумные насосы, линии впрыска, шланги и различные другие компоненты и аксессуары двигателя для 6,5-литровые двигатели и 6,6-литровые двигатели

- Для двигателей Navistar: форсунки, датчики, приводы, электрические жгуты и ремонтные комплекты, комплекты уплотнений и прокладок, фильтры, насосы перекачки топлива, нагревательные элементы топливных фильтров, водяные и масляные насосы, охладители моторного масла и различные другие компоненты двигателя и аксессуары

- Для двигателей Sprinter/Jeep: фильтры и водяные насосы для двигателей объемом 2,7 и 3,0 литра

Поскольку системы впрыска топлива играют важную роль в дизельных двигателях, очень важно выбирать и закупать их у надежного поставщика.