Первые инжекторные легковушки 1950-х годов: mexanizm — LiveJournal

- Авто

- Cancel

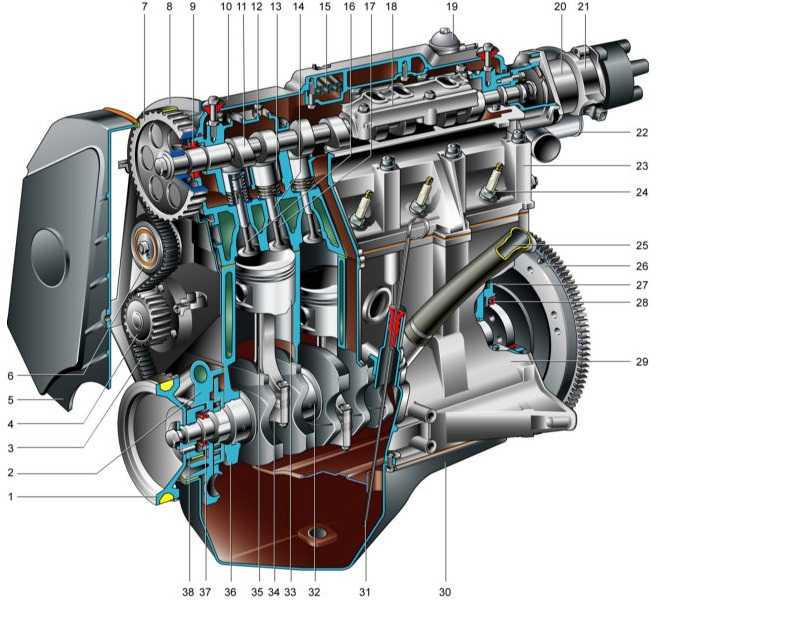

Принято считать, что первый автомобиль с бензиновым двигателем, оборудованным топливной системой непосредственного впрыска, был Mercedes-Benz 300SL, более известном как «Gullwing». Но это верно лишь отчасти. Действительно, «Крыло чайки» был первой машиной, на которую серийно в процессе производства устанавливался инжекторный двигатель, но впервые впрыск появился совсем на другом автомобиле, тоже германской компании, название которой в наши дни мало кому известно.

Goliath GP700 Sport компании Goliath стал первым легковым автомобилем с непосредственным впрыском топлива, появился он в 1951 году.

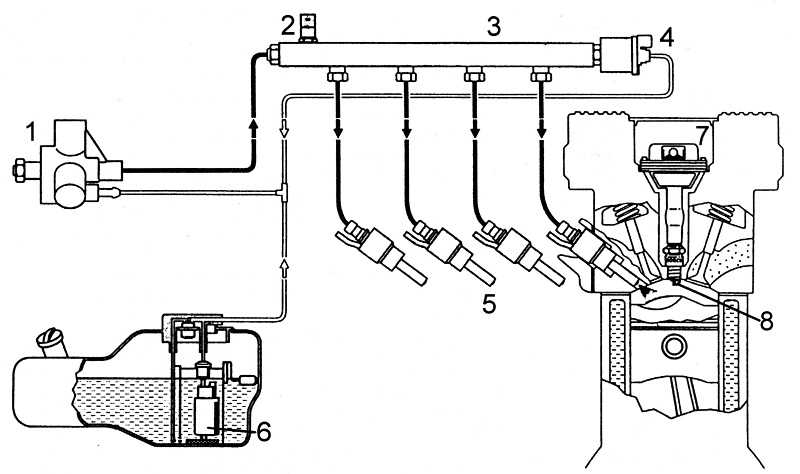

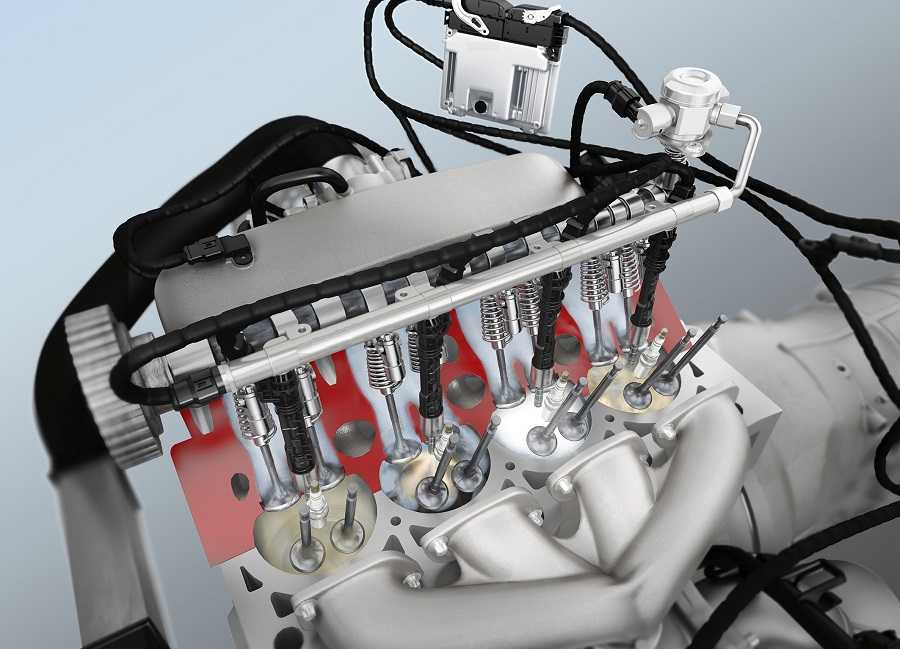

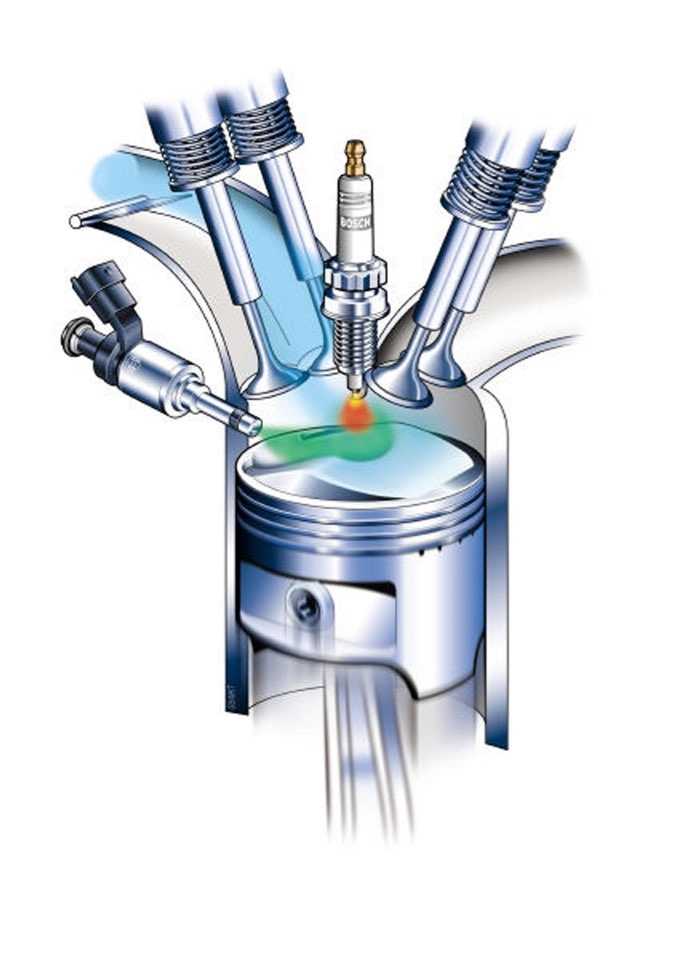

Тогдашний инжектор был очень похож на систему питания старых дизелей, до — common rail-овой эпохи, с механическим плунжерным топливным насосом. По сути, это была адаптированная для бензинового двигателя топливная система Bosch для дизелей.

Как видите, помимо впрыска на двигателе присутствует карбюратор, это действительно так, система механического впрыска не могла поддерживать работу двигателя на холостом ходу, в этом режиме мотор работал благодаря простенькому карбюратору.

Применение инжектора повысило мощность двигателя Goliath GP700 до 29 л.с., у карбюраторной модификации было 25, а вот стоимость машины выросла куда значительней – в 1.5 раза, до 9700 марок.

Покупателей на такой «спорткар» естественно, не было, поэтому выпустив 25 машин, компания Goliath стала устанавливать впрысковый мотор на более востребованную машину – седан Goliath GP700, но и там без особого успеха.

Годом позже установить инжектор на двигатель легковой машины пробовала еще одна немецкая автомобильная компания Gutbrod, ныне позабытая.

Устанавливая инжектор на скромный и скучный Gutbrod Superior с двухцилиндровым двухтактным мотором, компания прежде всего преследовала цель достичь большей экономичности, что бы часть топлива не улетала, в прямом смысле, в трубу – через выпускной канал. У двухтактных моторов клапанов нет.

Впрыск топлива происходил в момент, когда поршень уже перекрыл выпускной канал, таким образом расход бензина у Gutbrod Superior действительно снизился, почти на полтора литра, на 5 л.с. выросла мощность, достигнув 27 л.с.

Дороговизна конструкции в те времена не позволила непосредственному впрыску получить массовое распространение на легковых автомобилях, и даже очень состоятельные люди, которые могли себе позволить Mercedes-Benz 300SL, предпочитали всё же классические карбюраторные решения, поэтому Mercedes впоследствии тоже отказался от непосредственного впрыска на бензиновых двигателях, на некоторое время.

gutbrod superiormercedes-benz 300slинжектортехнологии

Почему дергается автомобиль, диагностика своими руками?

Дергается машина при движении инжектор или иные причины? Способы диагностики неполадки, основные варианты ремонта или очистки инжектора

Частенько бывает так, что относительно новая и на первый взгляд полностью исправная машина, которая хорошо заводится, на горячую, дергается при движении. Причин подобного поведения автомобиля может быть великое множество, но существует одна, которая, пожалуй, является основной. Скорее всего, у вашего транспортного средства, какие-то проблемы с инжекторным впрыском. Сама собой проблема, конечно, не решится и вам потребуется диагностика инжектора.

Диагностика инжектора своими руками дело не очень сложное, но осуществима эта процедура только в том случае если у вас имеются в наличии необходимые технические приспособления. Итак, что понадобиться:

- Микрокомпьютер с функцией диагностики работы двигателя.

Подойдет и обычный бортовой компьютер с такими возможностями.

Подойдет и обычный бортовой компьютер с такими возможностями. - Компрессометр – прибор необходим для измерения компрессии в цилиндрах.

- Манометр, для того чтобы измерить уровень давления топлива. Необходимо для диагностики неисправности регулятора давления, топливного насоса, или же засорения топливных фильтров.

- Омметр, необходим для измерения напряжения в аккумуляторе.

- Светодиодный пробник.

Впрочем, без большинства вышеперечисленных приборов можно без проблем обойтись. Для качественной диагностики работы инжектора достаточно бортового компьютера, который способен считать ошибки в момент, когда машина заводится и уже на горячую.

Итак, подключаем микрокомпьютер к двигателю или ставим на проверку бортовой компьютер и ждем результатов. Скорее всего, вы получите множество показателей. Однако если Машина дергается на горячую и именно в движении и нормально заводится, скорее всего, ничего страшного с инжектором не случилось. Просто необходима чистка устройства. Однако, если диагностика инжектора своими руками особых проблем не представляет, то с его чисткой ситуация несколько сложнее.

Просто необходима чистка устройства. Однако, если диагностика инжектора своими руками особых проблем не представляет, то с его чисткой ситуация несколько сложнее.

Содержание

- Чистка инжектора.

- Способы промывки инжектора

- Жидкостная промывка

- Ультразвуковая промывка

- Что выбрать

- Правильная эксплуатация инжектора

Чистка инжектора.

Прежде, конечно, следует проверить свечи, однако, если машина заводится нормально и дергается именно при движении на горячую, проблема, скорее всего, не в них, а в инжекторной системе. Прежде давайте разберем стадии засорения механизма, всего их три:

- На этой стадии вы не заметите никаких изменений. На горячую машина работает идеально, не дергается и, кажется, что нет никаких проблем с двигателем, который пока нормально заводится. Обычно эта стадия практически всегда переходит в следующую.

- Пока машина еще не дергается при движении, но двигатель на горячую уже работает не очень стабильно, возможны, небольшие подтраиваниятакже увеличивается расход бензина, машина чихает когда заводится.

- Последняя стадия, не заметить ее уже невозможно. Автомобиль заметно дергается при движении, прогревы не помогают, на горячую двигатель также работает отвратительно. Если не заняться инжектором и на этой стадии. Уже совсем скоро двигателю вашего автомобиля потребуется более серьезный и дорогостоящий ремонт.

Способы промывки инжектора

Если вы не являетесь профессиональным автомехаником, не стоит и думать о самостоятельной промывке инжектора. Иначе машина не только перестанет дергаться на горячую, но и вовсе не будет заводится и ездить.

Впрочем, так или иначе, теоретические знания в области очистки инжекторного механизма все-таки не помешают. Ознакомившись с теорией, и посмотрев на практике, как эту процедуру делают мастера, в следующий раз вы справитесь с ней и самостоятельно.

Жидкостная промывка

Итак, первой в списке стоит жидкостная очистка инжекторного механизма. Автомобиль в этом случае заводится, однако, отключается от подачи топлива. К двигателю вместо шланга подачи топлива подсоединяется специальная промывочная система, которая подает жидкость на форсунки. Процедура промывки в этом случае проводится, что называется, на горячую.

К двигателю вместо шланга подачи топлива подсоединяется специальная промывочная система, которая подает жидкость на форсунки. Процедура промывки в этом случае проводится, что называется, на горячую.

Важно, чтобы в этом случае промывка не попала в бензобак, иначе она растворит отложения на станках. В результате засорится топливный фильтр и насос и потребуется их замена.

Что касается выбора жидкости, тут все зависит от возраста автомобиля и степени загрязнения инжекторного механизма. Идеальный вариант доверить выбор промывки профессионалам. Те, кто сталкиваются с чисткой инжектора ежедневно, сумеют выбрать именно тот состав, который не повредит двигателю. Вообще, в идеале техобслуживание в виде такой жидкостной промывки рекомендуется для всех относительно новых автомобилей на каждый 30 тысяч километров пробега.

Ультразвуковая промывка

Более мощная альтернатива жидкости – ультразвуковая промывка двигателя. В этом случае форсунки демонтируются и помещаются в ультразвуковое устройство. Далее, остается лишь установить необходимое время промывки, все остальное будет происходить в автоматическом режиме. Сам прибор для ультразвуковой очистки инжектора стоит достаточно дорого, и знайте его можно только в хорошем сервисе. Главное, чтобы промывкой в этом случае занимался профессионал. Если выбрать неправильно время, инжектор будет испорчен и машина перестанет не только дергаться на горячую, но и заводится.

Далее, остается лишь установить необходимое время промывки, все остальное будет происходить в автоматическом режиме. Сам прибор для ультразвуковой очистки инжектора стоит достаточно дорого, и знайте его можно только в хорошем сервисе. Главное, чтобы промывкой в этом случае занимался профессионал. Если выбрать неправильно время, инжектор будет испорчен и машина перестанет не только дергаться на горячую, но и заводится.

Что выбрать

Проблемы с выбором в вопросах чистки инжектора быть не должно. Здесь все зависит исключительно от возраста и общего состояния автомобиля. Если серьезных проблем нет – машина не дергается, хорошо заводится, а двигатель стабильно работает на горячую, выбирайте промывку жидкой химией. С первой и второй стадией загрязнения таким способом вы справитесь без проблем.

Если машина дергается, значит, пора прибегнуть к тяжелой артиллерии в виде ультразвуковой промывки.

Однако прежде необходимо провести квалифицированную диагностику автомобиля и исключить иные причине нестабильной работы двигателя на горячую.

К примеру, свечи или датчик холостого хода. Примерно в 90% случаев проблема, как выясняется именно в этих запчастях, а промывка инжектора вовсе не нужна. О том, как выполнить диагностику, подробно написано выше.

Правильная эксплуатация инжектора

Есть несколько простых советов, однако, если им четко следовать, вы не столкнетесь с тем, что машина дергается при движении, а инжектор всегда будет находиться в исправном состоянии:

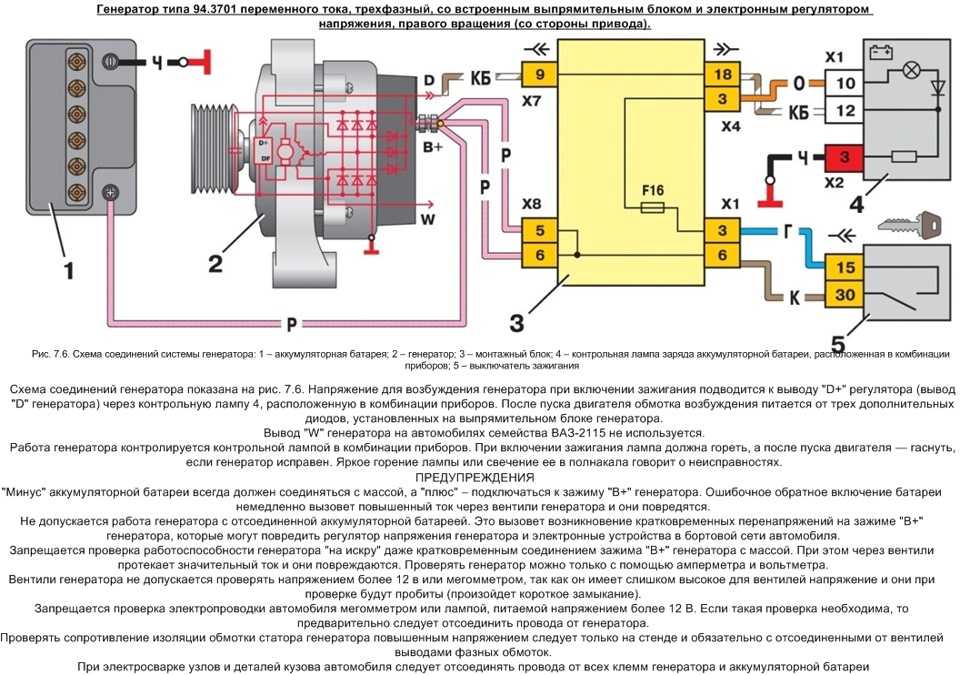

- Никогда не снимайте клеммы с аккумулятора во время работы двигателя, это может привести к ошибкам в работе инжектора.

- Если у вас установлен нейтрализатор, запрещено запускать двигатель с помощью буксира.

- Следите за тем, чтобы в инжекторную систему не попала вода – это гарантированно приведет к выходу из строя форсунок, топливного насоса и фильтра.

- Опять же если установлены нейтрализатор и L-зонд, запрещено заправляться этилированным бензином.

Это может привести к некорректной работе электронного блока управления и переобагощению инжектора горючей смесью.

Это может привести к некорректной работе электронного блока управления и переобагощению инжектора горючей смесью. - И самое, главное. Никогда не заправляйтесь сомнительным бензином, бывает так, что машина дергается именно от него. Плохое топливо приводит к загрязнению топливного фильтра, насоса, а как следствие и системы инжекторного впрыска.

Что такое машина для литья под давлением? Что такое типы?

Машины для литья под давлением, также известные как машины для литья под давлением, представляют собой специальные машины для производства пластмассовых изделий. Существует много типов машин для литья под давлением, и их можно классифицировать в зависимости от их режима мощности, направления открытия и закрытия формы, применимого используемого сырья, конструкции зажима формы и конструкции впрыска.

Что такое машина для литья под давлением?

Большинство машин для литья под давлением в основном состоят из двух частей: устройства для впрыска и узла зажима. Инъекционное устройство отвечает за нагревание материала пластиковых гранул до жидкого состояния. Зажимной узел удерживает форму и обеспечивает усилие, необходимое для закрытия формы, зажима формы и других действий. Двумя преимуществами машин для литья под давлением являются их быстрая обработка и экономичные затраты.

Инъекционное устройство отвечает за нагревание материала пластиковых гранул до жидкого состояния. Зажимной узел удерживает форму и обеспечивает усилие, необходимое для закрытия формы, зажима формы и других действий. Двумя преимуществами машин для литья под давлением являются их быстрая обработка и экономичные затраты.

Как выбрать машину для литья под давлением?

Особое внимание следует уделить выбору типа и размера термопластавтомата. Более крупные продукты требуют более крупной машины и обычно требуют более профессионального внимания для правильной работы. Особое внимание также следует уделять требованиям к впрыску, таким как ход открытия пресс-формы, усилие смыкания пресс-формы, объем впрыска, степень сжатия шнека, скорость впрыска, внешний вид готового продукта, производительность и т. д. Ассортимент желаемой продукции будет определять тип машины для литья под давлением. нужный.

Какие существуют типы инъекционных машин?

Существует много типов машин для литья под давлением, обычно классифицируемых по следующим методам:

Метод классификации 1: Метод силового привода

- Гидравлические машины для литья под давлением гидравлика.

Хотя этот метод очень эффективен, одним из его недостатков является то, что им нельзя позволять бездействовать. Они должны работать непрерывно, чтобы поддерживать постоянную температуру расплавленного пластика. Запуск и остановка требуют времени и особого внимания во избежание повреждения машины. Во время запуска пластик, который не достиг своей надлежащей температуры, необходимо утилизировать. Во время остановки вам может понадобиться удалить нежелательную смолу из цилиндра и винта, чтобы предотвратить затвердевание смолы и засорение цилиндра во время запуска.

Хотя этот метод очень эффективен, одним из его недостатков является то, что им нельзя позволять бездействовать. Они должны работать непрерывно, чтобы поддерживать постоянную температуру расплавленного пластика. Запуск и остановка требуют времени и особого внимания во избежание повреждения машины. Во время запуска пластик, который не достиг своей надлежащей температуры, необходимо утилизировать. Во время остановки вам может понадобиться удалить нежелательную смолу из цилиндра и винта, чтобы предотвратить затвердевание смолы и засорение цилиндра во время запуска. - Полностью электрические машины для литья под давлением

- Гибридные/сервогибридные литьевые машины

По сравнению с гидравлическими машинами для литья под давлением цена полностью электрических машин для литья под давлением выше, но полностью электрические машины для литья под давлением не требуют непрерывной работы и не требуют регулировки температуры . Литье под давлением относительно стабильно и может быть более эффективным, чем полностью электрическое. Полностью электрические машины для литья под давлением не имеют гидравлической системы, поэтому отсутствует риск утечки жидкости в машине.

Полностью электрические машины для литья под давлением не имеют гидравлической системы, поэтому отсутствует риск утечки жидкости в машине.

Гибридные литьевые машины отличаются высокой эффективностью и экономичностью. Они сочетают в себе преимущества гидравлических и полностью электрических машин и в настоящее время широко используются многими компаниями. Эти машины имеют умеренную стоимость и довольно энергоэффективны, что важно, когда затраты на энергию являются основным фактором.

Гибридные машины для литья под давлением используют серводвигатель для привода гидравлического насоса, который создает гидравлическое давление для питания компонентов машины. Зажимные механизмы проще, точнее и долговечнее, что значительно снижает затраты на техническое обслуживание. Серво-гибридный тип может обеспечивать более высокое давление впрыска и давление зажима, чем полностью электрические типы.

Метод классификации 2: Направление работы

- Вертикальные литьевые машины

- Горизонтальные литьевые машины

Как следует из названия, вертикальная литьевая машина работает в вертикальном положении. Обычно он используется для изготовления относительно небольших деталей и может работать с относительно небольшой площадью, поэтому очень экономит место. Вертикальные машины для литья под давлением часто комбинируют с поворотным столом или ленточным конвейером для повышения эффективности производства.

Обычно он используется для изготовления относительно небольших деталей и может работать с относительно небольшой площадью, поэтому очень экономит место. Вертикальные машины для литья под давлением часто комбинируют с поворотным столом или ленточным конвейером для повышения эффективности производства.

Горизонтальные машины для литья под давлением являются наиболее широко используемыми машинами для литья под давлением. Они имеют относительно небольшую высоту корпуса, быстро формуются, удобны в эксплуатации и обслуживании.

Метод классификации 3: Подходящее сырье

- Машины для литья термопластов под давлением

- Машины для литья термореактивных пластмасс под давлением

- Машины для литья порошков под давлением

Термопласты плавятся в жидкости при нагревании и затвердевают при охлаждении. Обычные термопласты включают ПЭ, ПП, АБС, ТПУ и т. д. Машины для литья термопластов нагревают пластиковые гранулы, а затем впрыскивают жидкий расплавленный пластик в форму. После охлаждения пластик возвращается в твердое состояние, а пластиковые детали выбрасываются из машины.

Термореактивные пластмассы превращаются из жидких в твердые после нагревания. Это преобразование обычно может произойти только один раз, поэтому их нельзя перерабатывать, как термопласты, что делает их менее экологически чистыми. Обычные термореактивные пластмассы включают FRP и меламин. Машина для литья термореактивных пластмасс впрыскивает пластиковую жидкость в форму, где она нагревается. Пластик затвердевает, завершая конечный продукт.

Порошковое литье под давлением может включать «литье металлов под давлением» (MIM) или «литье керамики под давлением» (CIM). В качестве сырья используются прецизионно обработанные металлические или керамические порошки и связующие материалы. Распространенными областями применения являются портативные устройства, интеллектуальные устройства, электронные продукты и т. д. Впрыск порошка часто используется для изготовления мелких деталей с высокой точностью и сложным внешним видом, особенно из металла. Детали, изготовленные методом впрыска порошка, обладают высокой прочностью и высокой плотностью.

Детали, изготовленные методом впрыска порошка, обладают высокой прочностью и высокой плотностью.

Класс 4: Зажимная конструкция

- Одноцилиндровые/двухцилиндровые/четырехцилиндровые машины для литья под давлением

- Машины для литья под давлением с шарнирно-рычажным механизмом

Машины для литья под давлением можно разделить на одноцилиндровые, двухцилиндровые и четырехцилиндровые в зависимости от количество гидравлических цилиндров, приводящих их в действие. При использовании гидравлического привода одноцилиндрового типа на большой пресс-форме будет сложно контролировать точность зажима пресс-формы. Одноцилиндровые машины прямого впрыска постепенно заменяются многоцилиндровыми машинами прямого впрыска. В двухцилиндровых машинах для впрыска используются два гидравлических цилиндра, которые обеспечивают параллельное впрыскивание. Скорость впрыска двухцилиндрового двигателя будет ниже, чем у одноцилиндрового при том же давлении, но давление впрыска будет увеличено.

Четырехцилиндровые зажимные станки прямого давления предназначены для обеспечения автоматической коррекции баланса во время зажима. В прошлом распространенной проблемой четырехцилиндрового зажима прямого давления была неуравновешенная сила, приложенная к пресс-форме. Это часто приводило к повреждению пресс-формы и несоответствию изделия требованиям точности. Но машины для прямого зажима давления были значительно улучшены. Несмотря на то, что они дороже, чем литьевые машины рычажного типа, машины для литья под давлением с прямым давлением имеют длительный срок службы, а поскольку они обеспечивают прямой зажим пресс-формы, они не имеют сопротивления во время движения, поэтому имеют низкие затраты на техническое обслуживание.

В прошлом распространенной проблемой четырехцилиндрового зажима прямого давления была неуравновешенная сила, приложенная к пресс-форме. Это часто приводило к повреждению пресс-формы и несоответствию изделия требованиям точности. Но машины для прямого зажима давления были значительно улучшены. Несмотря на то, что они дороже, чем литьевые машины рычажного типа, машины для литья под давлением с прямым давлением имеют длительный срок службы, а поскольку они обеспечивают прямой зажим пресс-формы, они не имеют сопротивления во время движения, поэтому имеют низкие затраты на техническое обслуживание.

Машины для литья с шарнирно-рычажным механизмом имеют механическое устройство, состоящее из двух стержней, соединенных вместе с поворотным рычагом для усиления усилия. Конец одного стержня прикреплен к неподвижной плите, а конец второго стержня прикреплен к подвижной плите. Когда пресс-форма открыта, рычаг имеет форму буквы V. Когда на стержень оказывается давление, два стержня образуют прямую линию. Хотя конструкция машины для литья под давлением с рычажным механизмом более сложна, она проста в эксплуатации и имеет более низкие эксплуатационные расходы и стоимость машины.

Когда на стержень оказывается давление, два стержня образуют прямую линию. Хотя конструкция машины для литья под давлением с рычажным механизмом более сложна, она проста в эксплуатации и имеет более низкие эксплуатационные расходы и стоимость машины.

Метод классификации 5: Структура литья под давлением

- Машины для монохромного литья под давлением (однокомпонентное литье под давлением)

- Многоцветные литьевые машины (многокомпонентное литье под давлением)

Монохромное литье под давлением означает, что весь пластиковый компонент во время литья под давлением имеет один и тот же цвет. Монохроматическая инжекция является наиболее используемой формой в настоящее время. Монохроматическое впрыскивание также можно использовать для впрыска продуктов двух разных цветов. Машина для цветного литья под давлением сначала впрыскивает один цвет для формирования полуфабриката, а затем впрыскивает второй цвет для завершения производства.

Многоцветная литьевая машина может одновременно впрыскивать пластиковые компоненты двух или более разных цветов. В настоящее время наиболее широко используемой многоцветной литьевой машиной является двухцветная литьевая машина. В последние годы технология многоцветного впрыска постепенно становится популярной тенденцией в отрасли благодаря своей экологичности, высокой эффективности, хорошей производительности и другим характеристикам.

В настоящее время наиболее широко используемой многоцветной литьевой машиной является двухцветная литьевая машина. В последние годы технология многоцветного впрыска постепенно становится популярной тенденцией в отрасли благодаря своей экологичности, высокой эффективности, хорошей производительности и другим характеристикам.

В заключение, решая, какую машину для литья под давлением следует использовать для продуктов, которые вы хотите производить, сначала подумайте о характеристиках продукта, бюджете компании, а также о том, какие объемы вы будете производить и как долго. Каждый тип термопластавтоматов имеет свои преимущества и недостатки. Например, если компания имеет ограниченный бюджет на затраты энергии, она может выбрать тип литьевой машины, который экономит электроэнергию. Если есть определенные требования к точности формовки, приоритет при выборе следует отдавать качеству.

Все, что вам нужно знать о литье под давлением

Что такое литье под давлением?

Литье под давлением — это производственный процесс изготовления деталей в больших объемах. Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Почему вам может понадобиться литье под давлением

Основным преимуществом литья под давлением является возможность массового масштабирования производства. После того, как первоначальные затраты были оплачены, цена за единицу при производстве литьем под давлением становится чрезвычайно низкой. Цена также имеет тенденцию резко падать по мере производства большего количества деталей. Другие преимущества включают следующее:

Низкий процент брака при литье под давлением

Литье под давлением дает низкий процент брака по сравнению с традиционными производственными процессами, такими как обработка на станках с ЧПУ, при которой отрезается значительный процент исходного пластикового блока или листа. Однако это может быть недостатком по сравнению с процессами аддитивного производства, такими как 3D-печать, которые имеют еще более низкий уровень брака.

Отходы пластика от производства литья под давлением обычно последовательно поступают из четырех областей:

- Литник

- Бегуны

- Расположение ворот

- Любой переливающийся материал, вытекающий из самой полости детали (состояние, называемое «вспышкой»)

Термореактивный материал, такой как эпоксидная смола, которая отверждается на воздухе, представляет собой материал, который отверждается и может сгореть после отверждения, если будет предпринята попытка его расплавить. Термопластический материал, напротив, представляет собой пластический материал, который можно расплавить, охладить и затвердеть, а затем снова расплавить без горения.

Термопластичные материалы могут быть переработаны и использованы повторно. Иногда это происходит прямо в заводских цехах. Они шлифуют литники/литники и любые бракованные детали. Затем они добавляют этот материал обратно в сырье, которое поступает в пресс для литья под давлением.

Как правило, отделы контроля качества ограничивают количество измельченного материала, которое разрешено возвращать в пресс. (Некоторые эксплуатационные свойства пластика могут ухудшаться по мере того, как его формуют снова и снова).

Или, если их много, фабрика может продать эту перемолотую фабрику какой-нибудь другой фабрике, которая сможет ее использовать. Обычно перешлифованный материал используется для некачественных деталей, не требующих высоких эксплуатационных свойств.

Литье под давлением способствует повторению и последовательности

Литье под давлением очень повторяемо. То есть вторая деталь, которую вы производите, будет практически идентична первой и т. д. Это замечательная характеристика, когда вы пытаетесь добиться согласованности бренда и надежности детали при крупносерийном производстве.

Итак… Каковы недостатки литья под давлением?

Из-за большого масштаба производства, обычно связанного с литьем под давлением, небольшие ошибки могут иметь серьезные последствия — финансовые и логистические. Хотя предел погрешности невелик, последствия существенны.

Хотя предел погрешности невелик, последствия существенны.

Небольшие ошибки проектирования приводят к БОЛЬШИМ затратам при литье под давлением

Первоначальные затраты, как правило, очень высоки из-за требований к проектированию, испытаниям и инструментам. Если вы собираетесь производить детали в больших объемах, вам нужно убедиться, что вы получаете правильный дизайн с первого раза. Это сложнее, чем вы думаете.

Правильное проектирование включает в себя:

- Проектирование и последующее создание прототипа самой детали в соответствии со спецификацией, обычно на 3D-принтере и прототипирование из другого материала

- Разработка пресс-формы для литья под давлением для начального производственного цикла с созданием 300–1000 прототипов

- Уточнение каждой детали отлитых под давлением прототипов перед массовым производством

Если у вас есть правильные голоса ветеранов за столом, это по-прежнему фантастический вариант для правильных проектов.

Будьте готовы к высоким затратам на оснастку для литья под давлением

Оснастка сама по себе является почти проектом и только одним этапом всего процесса литья под давлением.

Прежде чем вы сможете изготовить деталь, изготовленную методом литья под давлением, вам сначала необходимо спроектировать и создать прототип детали (возможно, с помощью ЧПУ или 3D-печати).

Затем вам нужно спроектировать и создать прототип пресс-формы, которая может производить копии детали в больших объемах.

И наконец, обычно после обширных испытаний на обоих вышеупомянутых этапах, вы приступаете к литью детали под давлением.

Как вы можете себе представить, все итерации, необходимые для корректировки инструмента перед его массовым производством, требуют и времени, и денег. Редко, когда вы будете прототипировать инструмент для литья под давлением. Однако такое случается, особенно для деталей, которые будут изготавливаться в многорезонаторном инструменте.

Когда вам нужно отрегулировать литье под давлением

Поскольку инструменты обычно изготавливаются из стали (очень твердого материала) или алюминия, внесение изменений может быть затруднено. Если вы хотите добавить в деталь пластик, вы всегда можете увеличить полость инструмента, отрезав сталь или алюминий.

Если вы хотите добавить в деталь пластик, вы всегда можете увеличить полость инструмента, отрезав сталь или алюминий.

Если вы пытаетесь удалить пластик, вам нужно уменьшить размер полости инструмента, добавив в нее алюминий или металл. Это чрезвычайно сложно и во многих случаях может означать необходимость полностью отказаться от инструмента (или его части) и начать заново. В других случаях вы можете приварить металл к нежелательной полости.

Равномерная толщина стенок имеет решающее значение

Литье под давлением требует одинаковой толщины стенок. Если бы вы разрезали пресс-форму Panasonic в поперечном сечении, вы бы заметили, что толщина стенки составляет примерно 2-3 мм. Важно, чтобы стенки не были слишком толстыми, чтобы предотвратить несоответствия в процессе охлаждения, приводящие к таким дефектам, как утяжины.

Хорошее эмпирическое правило: толщина стен не должна превышать 4 мм. Чем толще стенки, тем больше материала вы будете использовать, тем дольше будет время цикла и тем выше будет ваша стоимость за деталь.

И наоборот, если толщина стенки меньше 1 мм или около того, у вас могут возникнуть проблемы с заполнением пресс-формы (что приведет к появлению зазоров или коротких выстрелов). Конструкторы могут компенсировать эту потенциальную возможность, используя материал с более высоким индексом текучести расплава, такой как нейлон, который часто подходит для стенок толщиной всего 0,5 мм.

Различные технологии производства, такие как ЧПУ, вообще не требуют одинаковой толщины стенок.

Ограничения для более крупных форм для литья под давлением

Часто большие детали не могут быть изготовлены методом литья под давлением как единое целое. Это связано с ограничениями размеров машин для литья под давлением и самих пресс-форм.

В качестве примера большой детали, отлитой под давлением, рассмотрим тележки для покупок в Target. Хотя существует оборудование для формования очень больших деталей (например, 1000-тонные прессы размером примерно с вагон поезда), его использование очень дорого.

По этой причине объекты, которые больше, чем возможности типичной машины для литья под давлением, чаще всего создаются из нескольких частей.

Станки с ЧПУ имеют аналогичные ограничения в отношении размера продукта, в то время как 3D-печать имеет еще больше ограничений. ЧПУ ограничено перемещением и размером станины во фрезерном станке, в то время как большие 3D-печатные детали часто необходимо печатать из нескольких частей, а затем склеивать вместе.

Чтобы избежать больших поднутрений, требуется опытный проектировщик, и они часто могут увеличить стоимость проекта.

Итак, подходит ли литье под давлением для моего проекта?

Прежде чем пытаться изготовить деталь методом литья под давлением, учтите несколько следующих моментов.

Начните с финансовых соображений

Вам необходимо определить количество произведенных деталей, при котором литье под давлением становится наиболее рентабельным методом производства.

Отсюда вы захотите определить количество произведенных деталей, при котором вы ожидаете окупаемости ваших инвестиций (учитывайте затраты на проектирование, тестирование, производство, сборку, маркетинг и распространение, а также ожидаемую цену). для продаж). Создайте консервативную маржу.

для продаж). Создайте консервативную маржу.

И не забывайте о стоимости входа. Подготовка продукта для литья под давлением требует больших первоначальных инвестиций. Убедитесь, что вы понимаете этот важный момент заранее.

Далее, давайте поговорим об особенностях проектирования

Когда дело доходит до проектирования деталей, вы хотите проектировать деталь с первого дня, имея в виду литье под давлением. Упрощение геометрии и минимизация количества деталей на раннем этапе принесут дивиденды в будущем.

При проектировании пресс-формы главным приоритетом является предотвращение дефектов во время производства. Список из 10 распространенных дефектов литья под давлением и способов их устранения или предотвращения читайте здесь. Рассмотрите расположение литников и запустите моделирование с помощью программного обеспечения Moldflow, такого как Solidworks Plastics.

Правильное производство для литья под давлением

Время цикла здесь имеет решающее значение.