5 Теоретические циклы двигателей — СтудИзба

Лекция №5.

Теоретические циклы двигателей.

Термодинамическим циклом поршневого двигателя называется незамкнутый необратимый цикл, который осуществляется реальным рабочим телом переменного состава при тех же значениях степени сжатия , коэффициент избытка воздуха и начальных параметров газа в цилиндре, при которых протекает и реальный (действительный) рабочий цикл, на при отсутствии потерь теплоты, связанных с неполнотой сгорания и теплообменом между газами и стенками цилиндра.

Основные особенности теоретического цикла можно сформулировать следующим образом:

1) Рабочим телом является смесь реальных газов (воздух, топливо и продукты сгорания) переменного состава и количества, изменяющихся в процессе сгорания и в процессе смены заряда. Теплоемкость газов переменная.

2) Сгорание топлива полное и происходит условно при постоянном давлении, или по смешанному циклу.

3) Максимальное давление в смешанном теоретическом цикле такое же, как и в действительном рабочем цикле, а в теоретическом цикле со сгоранием при , давление, максимально возможное для заданных условий осуществления цикла, будет всегда больше, чем в действительном цикле.

4) Процессы сжатия и расширения протекают адиабатически и без утечек газов через неплотности в цилиндре.

Рекомендуемые файлы

5) Процесс очистки цилиндра от отработавших газов заменен выпуском газов при постоянном объеме в конце расширения, т.е. в точке b.

6) Параметры и состав газов в начале хода сжатия такие же, как и в действительном рабочем цикле.

Анализ и сравнение показателей рабочего цикла двигателя, полученных в действительных условиях работы, с показателями теоретического цикла позволяют определить степень приближения действительного цикла к теоретическому.

Сравнение же показателей теоретического и идеального циклов позволяет установить степень и характер влияния состава и переменности теплоемкости смеси газов и потерь процессе очистки и зарядки цилиндра на показатели работы реального двигателя.

Рабочий (действительный) цикл двигателя внутреннего сгорания.

Рабочий цикл значительно отличается от рассмотренных ранее идеальных и теоретических циклов.

1) В рабочем цикле происходят не только физические, но и химические изменения состава газа, и количество его не остается постоянным.

2) Вследствие конечной скорости сгорания и диссоциации продуктов сгорания скрытая в топливе химическая энергия выделяется не мгновенно. В процессе расширения происходит догорание и ассоциация диссоциированных газов с выделением теплоты.

3) В рабочем цикле рабочее тело нельзя принимать с постоянными теплоемкостями, т.к. температура и состав газов в цилиндре значительно изменяются.

4) В рабочем цикле существуют тепловые и аэродинамические потери.

смешан- ный подвод теплоты. |

Рабочий цикл состоит из ряда последовательно сменяющих друг друга тактов, чисто позволяет использовать в процессе рабочего хода (такта) при средних низких температурах цикла высокие максимальные температуры рабочего тела (до 3000 К). В связи с этим поршневые двигатели и тем более двигатели с турбонаддувом среди тепловых двигателей являются самыми экономичными.

При рассмотрении действительного и теоретического циклов подразумевается, что в обоих случаях количество подведенной теплоты одинаковое, т.е.

Под в действительном цикле имеется в виду количество теплоты затрачиваемой на создание индикат. работы. С включением всех потерь: от теплопередачи, от неполноты сгорания топлива к концу расширения и от несвоевременно выделившейся теплоты в процессе сгорания.

Предполагается, что в теоретич. цикле поступление свежего заряда и выпуск отработавших газов происходит без сопротивлений, т.е. линия впуска и выпуска совпадают с атмосферой . Гидравлические потери на впуск в действительном процессе приводит к уменьшению давления и давления . На уменьшение оказывают влияние еще потери теплоты в стенки в процессе сжатия и возможные утечки заряда через кольца, поэтому Pct> Pc.

На уменьшение оказывают влияние еще потери теплоты в стенки в процессе сжатия и возможные утечки заряда через кольца, поэтому Pct> Pc.

Снижение в реальном цикле позволяет увеличить площадь индикаторной диаграммы по линии сжатия АС, но это увеличение не приводит к увеличению индикаторной мощности, т.к. в дальнейшем оно перекрывается потерями на линии расширения, что вызвано снижением и вызванного этим снижения всей линии расширения в действительном цикле.

При сгорании по изобаре по условию в обоих циклах подводится одинаковое количество теплоты , а поэтому при наличии в действительном цикле тепловых потерь в охлаждающую среду, недогорание и несвоевременное выделение теплоты приводит к уменьшению линии СУ по сравнению с СтУт., а значит и к уменьшению . Последующее уменьшение идет в связи с увеличением объема камеры сгорания при перемещении поршня от В.М.Т. к Н.М.Т. Процесс от Y до Z протекает примерно по изобаре, т.е. при P = const (малые отклонения) с недовыделением теплоты при сгорании топлива и с последующим догоранием на линии расширения. Это приводит к тому, что в реальном цикле степень предварительного расширения по сравнению с теоретическим циклом имеет меньшие значения.

В теоретическом цикле теплота вводится до т. и последняя определяет начало адиабатического расширения, т.е. по сравнению с реальным циклом процесс протекает без потерь теплоты в стенки.

В результате приближения сгорания к т. концентрация кислорода заметно понижается, скорость сгорания в связи с этим понижается и сгорание переносится на линию расширения, что называется явлением догорания (т. ). Наименьшее значение продолжительности этого догорания могут быть равными 45÷600 угла поворота коленвала (после В.М.Т.)., но в быстроходных дизелях догорание может продолжаться до открытия выпускного клапана (т.).

В первой половине кривой обычно развиваются максимальные значения температуры сгорания , что объясняется сильным притоком теплоты от догорания на линии расширения.

Из рассмотренного видно, что теоретический цикл значительно отличается от реального, т. к. по сравнению с реальным циклом в нем процесс расширения (начиная от т. ) протекает без потерь теплоты, а теплота отводится холодному источнику только по линии bтат. В реальном цикле надо принудительно удалить отработавшие газы в атмосферу, а вследствие сопротивления в выпускной системе давление будет выше атмосферного >.

к. по сравнению с реальным циклом в нем процесс расширения (начиная от т. ) протекает без потерь теплоты, а теплота отводится холодному источнику только по линии bтат. В реальном цикле надо принудительно удалить отработавшие газы в атмосферу, а вследствие сопротивления в выпускной системе давление будет выше атмосферного >.

Заблаговременное удаление отработавших газов (т.) приводит также к уменьшению площади индикаторной диаграммы действительного цикла.

Вывод: главными потерями действительного цикла являются теплопередача на линии сжатия, сгорания и расширения, догорание и неполнота сгорания топлива в цилиндре.

Среднее индикаторное давление и индикаторная мощность.

Индикаторная диаграмма, снятая с двигателя, изображает собой действительный цикл с учетом потерь теплоты, а площадь индикаторной диаграммы – индикаторную работу цикла.

В четырехтактных двигателях площадь диаграммы, определяющая работу за цикл, состоит из площади, соответствующей «положительной» работе, полученной за такты сжатия и расширения, и площади, представляющей собой «отрицательную» работу газов при осуществлении тактов впуска и выпуска. |

В двигателях без наддува на очистку и накопления затрачивается работа, которая будет отрицательной. В двигателях с наддувом эта работа может быть как отрицательной, так и положительной. Работу газов в период газообмена обычно учитывают в числе механических потерь в двигателе.

Диаграмма выпуска и впуска четырехтактного двигателя без наддува |

Диаграмма выпуска и впуска четырехтактного двигателя с наддувом |

В двухтактных двигателях вся площадь индикаторной диаграммы представляет собой полезную индикаторную работу. Чем больше индикаторная работа , тем лучше степень использования рабочего объема цилиндра двигателя .

Эффективность действительного рабочего цикла двигателя характеризуется средним индикаторным давлением. |

Среднее индикаторное давление представляет собой условное постоянное по значению давление, которое, действуя на поршень, совершает работу, равную работе газов за весь цикл.

Среднее индикаторное давление представляет собой высоту прямоугольника, основание которого равно , а площадь равна площади индикаторной диаграммы. Этот прямоугольник есть разность площадей соответствующих работе расширения (прямоугольник с высотой ). |

Чем больше , тем больше . Значения в различных двигателях зависят от многих факторов: способа смесеобразования, осуществляемого цикла, коэффициента избытка воздуха, накопления цилиндра и т.д.

Среднее индикаторное давление рассчитывают следующим образом:

1) сначала определяют среднее расчетное индикаторное давление для расчетной диаграммы, ограниченной линиями сжатия и расширения, включая схематизированный участок видимого сгорания;

2) затем уменьшают полученное расчетное давление на величину, учитывающую отклонение формы действительной индикаторной диаграммы от расчетной. Для смешанного цикла

Для смешанного цикла

=

n1 и n2 – средние значения показателей

Для действительного цикла четырехтактного двигателя.

,

где — коэффициент полноты диаграммы, учитывающий площади диаграммы.

÷0,97 (большие значения относятся к карбюраторным двигателям, а меньше – к быстроходным дизелям ) .

Для двухтактных двигателей

, для всего хода поршня

где — потерянная доля хода (10-38%).

Значения современных двигателей при номинальной нагрузке в кг/см2:

, кг/см2

Карбюраторные четырехтактные | 9-11 |

Газовые | 6-8 |

Четырехтактные дизели без наддува | 7-9 |

С наддувом | До25 |

Двухтактные дизели без наддува | 5-7 |

С наддувом | До15 |

Внутренняя работа двигателя, развиваемая газами в полости цилиндра в единицу времени (сек), называется индикаторной мощностью .

Работа в кг*м, совершаемая газами в цилиндре за 1 цикл:

,

где — диаметр цилиндра, см;

— ход поршня, см;

Индикаторная работа всего двигателя в минуту

,

где — число цилиндров в двигателе;

— число ходов в минуту;

— тактность – число ходов поршня (тактов) за один цикл;

— число циклов в минуту;

— рабочий объем всех цилиндров двигателя (литраж), л.;

— частота вращения вала, об/мин.

Индикаторная мощность двигателя, л.с.

Для четырехтактных двигателей ()

Для двухтактных двигателей

;

Индикаторный К.П.Д. и удельный индикаторный расход топлива.

Экономичность действительного цикла двигателей внутреннего сгорания характеризуется двумя показателями: индикаторным К.П.Д. и индикаторным удельным расходом топлива.

Индикаторным К.П.Д. называется отношение количества теплоты, превращенной в механическую работу, к затраченному количеству теплоты.

где — тепловой эквивалент индикаторной работы , полученной при сжигании единицы количества топлива;

— расход топлива в кг/ч или м3/ч

— низшая теплота сгорания топлива, ккал/кг

Индикаторный К.П.Д. в отличие от термического К.П.Д. учитывает не только потери теплоты, вызванные отдачей ее холодному источнику, но и потери теплоты вследствие теплоотдачи в стенки, от неполноты сгорания и от диссоциации, т.е. всю сумму потерь при осуществлении действительного рабочего цикла.

А= 632,3 ккал/ч – полезно использованная теплота при работе двигателя в течении часа где 632,3 – тепловой эквивалент работы 1 л.с.ч. в ккал

Индикаторный К.П.Д. и удельный индикаторный расход топлива характеризуют экономичность рабочего цикла. Величина их зависит от ряда факторов: степени сжатия Е, , способа смесеобразования, скорости и полноты сгорания топлива, и др.

Индикаторный К.П.Д. двигателей различных типов при номинальной нагрузке колеблется в довольно широких пределах:

ηi

Карбюраторные двигатели | 0,25÷0,35 |

Газовые двигатели | 0,28÷0,33 |

Дизели | 0,39÷0,53 |

Значение удельного индикаторного расхода топлива двигателей, работающих на жидком топливе, при номинальной нагрузке в кг/(л. с.ч.) следующие:

с.ч.) следующие:

Карбюраторные двигатели 0,18÷0,25

Дизели 0,12÷0,16

Удельный индикаторный расход теплоты газовых двигателей при номинальной нагрузке равен 1900÷2300 ккал/(л.с.ч.).

Для двигателей, работающих на жидком топливе

, где — кг/ч

Для газовых двигателей

, где — м3/ч

Влияние различных факторов на индикаторные показатели.

Влияние степени сжатия Е

Повышение Е в двигателях с внешним смесеобразованием и принудительным зажиганием приводит к увеличению экономичности работы, связанному с ростом термического К.П.Д. цикла. Повышение Е в двигателях с внутренним смесеобразованием не приводит к заметному улучшению индикаторных показателей и используется только для расширения диапазона топлив, на которых может работать двигатель.

Влияние формы камеры сгорания.

Существенным фактором, влияющим на величину является теплопередача стенкам, зависящая от формы камеры сгорания, т. е. от размеров ее поверхности. Критерием оценки камеры сгорания будет поверхности к ее объему. Уменьшение этого отношения сократит отдачу теплоты охлаждаемым стенкам, вследствие этого возрастает .

е. от размеров ее поверхности. Критерием оценки камеры сгорания будет поверхности к ее объему. Уменьшение этого отношения сократит отдачу теплоты охлаждаемым стенкам, вследствие этого возрастает .

Влияние состава смеси.

Изменение состава горючей смеси приводит к изменению скорости распространения пламени.

Влияние регулировочных параметров.

На индикаторные показатели двигателя влияют угол опережения зажигания и угол опережения подачи топлива. По мере увеличения угла опережения зажигания и подачи топлива возрастает, т.к. основной процесс тепловыделения завершается до В.М.Т., достигает максимума при некотором оптимальном угле опережения . Этому углу соответствует и минимальный и максимальный

В лекции «Древнегерманский эпос» также много полезной информации. . Слишком раннее зажигание приводит к уменьшению и способствует появлению детонационного сгорания. Оптимальный угол опережения зажигания возрастает с увеличением числа оборотов коленвала. Оптимальные углы опережения зажигания в двигателях с зажиганием электрической искрой находятся в пределах 15÷400 угла поворота коленвала до В.М.Т. Также как и угол опережения зажигания, оптимальный угол опережения подачи топлива находят опытным путем. Для двигателей разных типов значения этого угла составляет 10÷350 до В.М.Т. |

Влияние частоты вращения коленвала.

В карбюраторном двигателе с увеличением возрастает, что объясняется возрастанием турбулентного воздействия на скорость и полноту сгорания топлива, а также сокращением времени контакта газов со стенками цилиндра и уменьшением топливных потерь.

Рабочий цикл четырехтактного карбюраторного двигателя устройство легкового автомобиля диагностика устранение неисправностей ремонт и обслуживание автомобиля

Раздел I. устройство автомобиля

Глава 2. Двигатель

1. Общее устройство и рабочий цикл двигателя

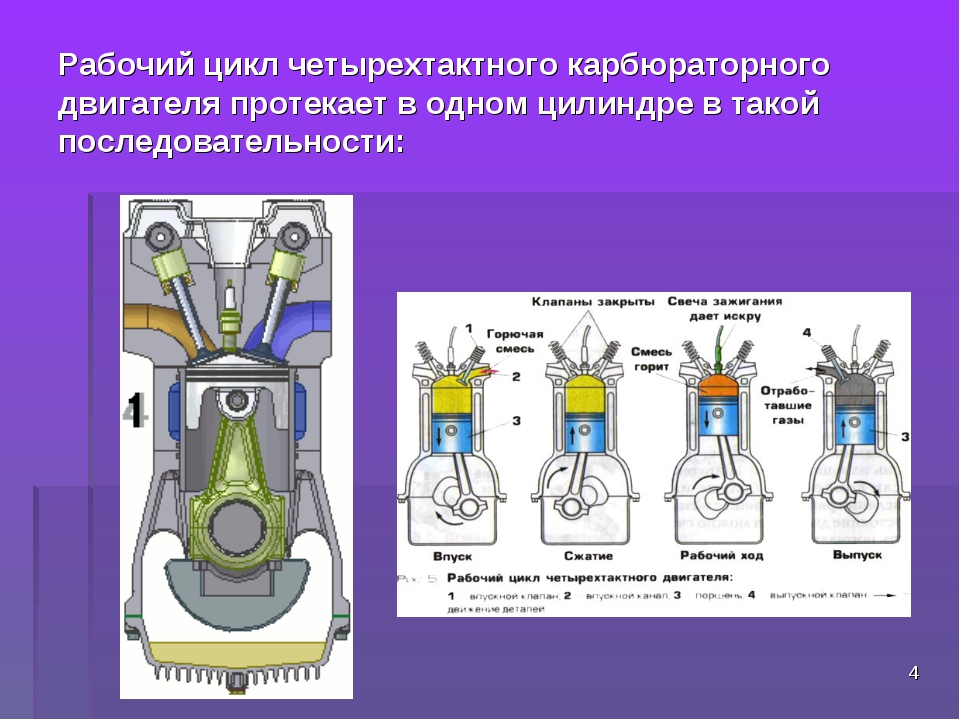

Рабочий цикл четырехтактного карбюраторного двигателя

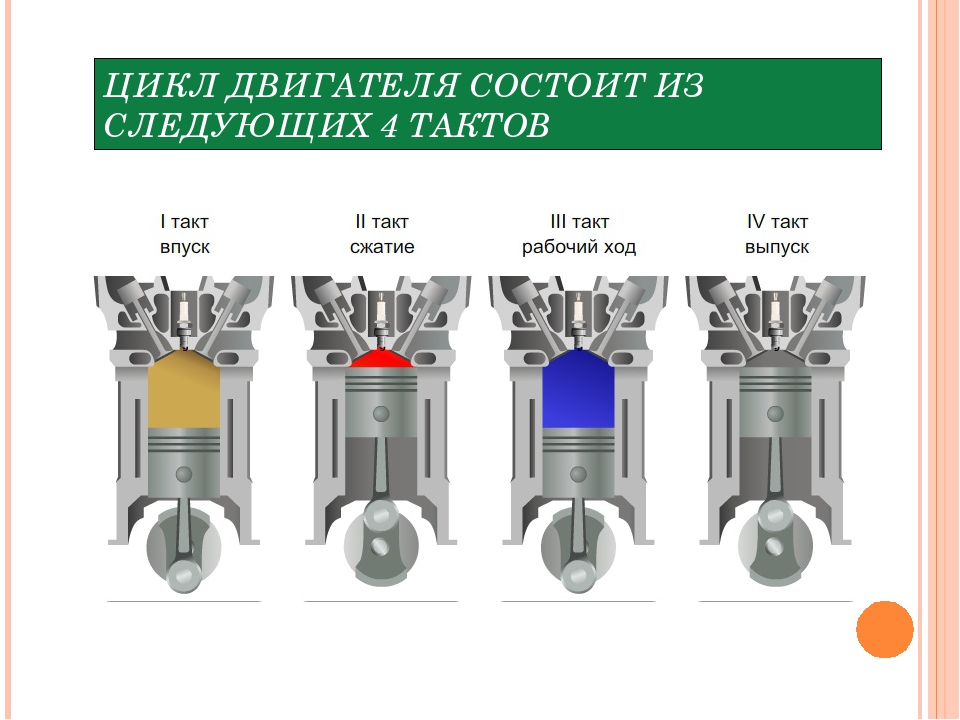

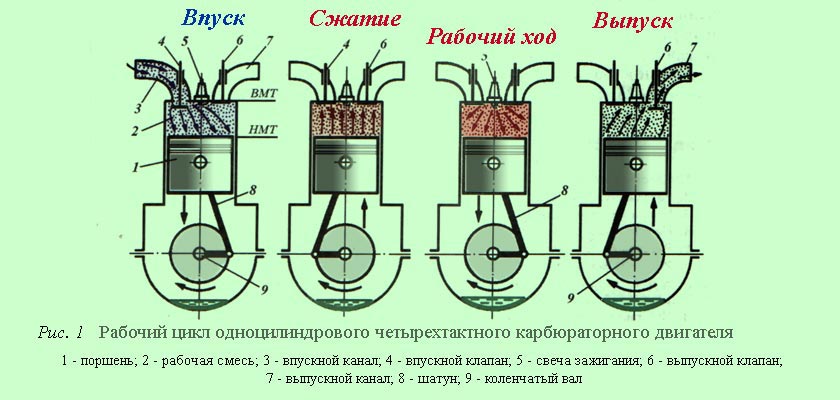

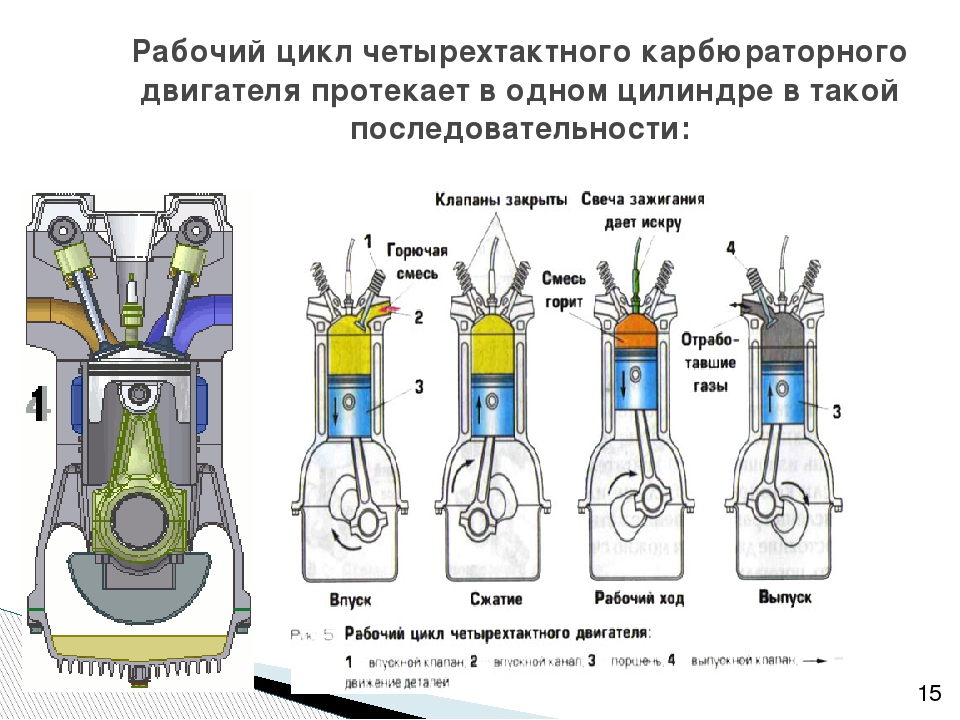

Процесс, происходящий в цилиндре за один ход поршня, называется тактом. Таких тактов четыре: впуск бензино-воздушной смеси, ее сжатие, расширение газов при сгорании (рабочий ход), выпуск продуктов сгорания. Совокупность тактов называется рабочим циклом.

Если рабочий цикл совершается за четыре хода поршня, т. е. за два оборота коленчатого вала, то двигатель называют четырехтактным.

Рис. 5. Рабочий цикл четырехтактного карбюраторного двигателя: а — впуск; б — сжатие; в — рабочий ход; г — выпуск

Табл. 2. Краткие технические характеристики двигателей автомобилей ГАЗ-24 и их модификаций и УАЗ ( УМЗ — Ульяновский моторный завод)

Первый такт — впуск: поршень перемещается от ВМТ к НМТ, впускной клапан 1 (рис. 5, а) открыт, выпускной клапан 3 закрыт. В цилиндре создается разрежение (0,7-0,9 кгс/см2), и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь. Температура смеси в конце впуска 75-125° С.

Количество поступившей в цилиндр бензино-воздушной смеси определяет количество сжигаемого топлива, а следовательно, величину получаемой в цилиндре работы за цикл. Поэтому чем лучше наполнение цилиндра бензино-воздушной смесью, тем выше мощность двигателя.

Поступающая в цилиндр бензино-воздушная смесь подогревается от нагретых внутренних стенок цилиндра. Это, с одной стороны, улучшает испарение бензина, а с другой ухудшает наполнение цилиндров из-за понижения плотности смеси.

Второй такт — сжатие: поршень перемещается от НМТ к ВМТ (рис. 5, б), оба клапана закрыты. Давление в цилиндре и температура рабочей смеси повышаются. В конце такта давление достигает 9-15 кгс/см2, а температура 350-500° С.

Третий такт — расширение или рабочий ход. В конце такта, сжатия рабочая смесь воспламеняется в результате искрового разряда в свече 2 зажигания, происходит быстрое сгорание смеси (рис. 5, в). Максимальное давление при сгорании достигает 35- 50 кгс/см2, а температура 2200-2500° С. Давление газов передается на поршень 4, далее через поршневой палец 5 и шатун 6 на коленчатый вал 7, создавая крутящий момент, заставляющий вал вращаться. В конце такта открывается выпускной клапан 3, отработавшие газы начинают выходить в выпускной трубопровод, давление и температура в цилиндре снижаются.

Очистка карбюратора, замена и промывка жиклеров, промывочные жидкости

Четвертый такт — выпуск (рис. 5, г): поршень перемещается от НМТ к ВМТ, выпускной клапан 3 открыт. Отработавшие газы из цилиндра поступают в выпускной трубопровод и далее через глушитель в атмосферу. Процесс выпуска протекает при давлении выше атмосферного. К концу такта давление в цилиндре снижается до 1,1-1,2 кгс/см2, а температура до 700-800° С.

Далее процессы, происходящие в цилиндре, повторяются в указанной выше последовательности. Рабочим является только один такт — расширение, впуск и сжатие являются подготовительными тактами, выпуск — заключительным.

При пуске двигателя его коленчатый вал вращается электродвигателем — стартером. Когда двигатель начнет работать, такты впуска, сжатия и выпуска происходят за счет энергии, накопленной маховиком двигателя при рабочем ходе.

На легковых автомобилях ГАЗ-24 «Волга», а также автомобилях УАЗ устанавливают четырехцилиндровые четырехтактные карбюраторные двигатели с вертикальным расположением цилиндров. Диаметр цилиндра и ход поршня равны 92 мм, литраж 2,445 л. Двигатели отличаются степенью сжатия и величиной наибольшей эффективной мощности, а также некоторыми конструктивными решениями (табл. 2).

Главная страница сайта

Рубрикатор статей

На предыдущую страницу Читать книгу сначала На следующую страницу

О компании О документах О рекламе Меню Карата

Рабочий цикл и индикаторная программа двигателя » Ремонт Строительство Интерьер

Рабочий цикл — совокупность тепловых, химических и газодинамических процессов, последовательно, периодически повторяющихся в цилиндре двигателя с целью преобразования тепловой энергии топлива в механическую энергию. Цикл включает пять процессов: впуск, сжатие, сгорание (горение), расширение, выпуск.

В процессе впуска цилиндр двигателя заполняется свежим зарядом, представляющим собой очищенный воздух у дизельного двигателя или горючую смесь очищенного воздуха с топливом (газом) у карбюраторного двигателя и газодизеля. Горючей смесью воздуха с мелкораспыленным топливом, его парами или горючими газами должно обеспечиваться распространение фронта пламени во всем занятом пространстве.

В процессе сжатия в цилиндре сжимается рабочая смесь, состоящая из свежего заряда и остаточных газов (карбюраторные и газовые двигатели) или из свежего заряда, распыленного топлива и остаточных газов (дизели, многотопливные и с впрыском бензина двигатели и газодизели).

Остаточными газами называются продукты сгорания, оставшиеся после завершения предыдущего цикла и участвующие в следующем цикле.

В двигателях с внешним смесеобразованием рабочий цикл протекает за четыре такта: впуска, сжатия, расширения и выпуска. Такт впуска (рис. 4.2а). Поршень 1, под воздействием вращения коленчатого вала 9 и шатуна 5, перемещаясь к НМТ, создает разряжение в цилиндре 2, в результате чего свежий заряд горючей смеси поступает по трубопроводу 3 через впускной клапан 4 в цилиндр 2.

Такт сжатия (рис. 4.2б). После заполнения цилиндра свежим зарядом впускной клапан закрывается, а поршень, перемещаясь к ВМТ, сжимает рабочую смесь. При этом в цилиндре повышаются температура и давление. В конце такта рабочая смесь воспламеняется от искры, возникающей между электродами свечи 5, и начинается процесс сгорания.

Такт выпуска (см. рис. 4.2г). В этом такте происходит очистка цилиндра от продуктов сгорания. Поршень, перемещаясь к ВМТ, через открытый выпускной клапан 6 и трубопровод 7 выталкивает продукты сгорания в атмосферу. В конце такта давление в цилиндре незначительно превышает атмосферное давление, поэтому в цилиндре остается часть продуктов сгорания, которые смешиваются с горючей смесью, заполняющей цилиндр при такте впуска следующего рабочего цикла.

Принципиальное отличие рабочего цикла двигателя с внутренним смесеобразованием (дизельных, газодизельных, многотопливных) состоит в том, что на такте сжатия топливоподающая аппаратура системы питания двигателя впрыскивает мелкораспыленное жидкое моторное топливо, которое перемешивается с воздухом (или смесью воздуха с газом) и воспламеняется. Высокая степень сжатия двигателя с воспламенением от сжатия позволяет нагреть рабочую смесь в цилиндре выше температуры самовоспламенения жидкого топлива.

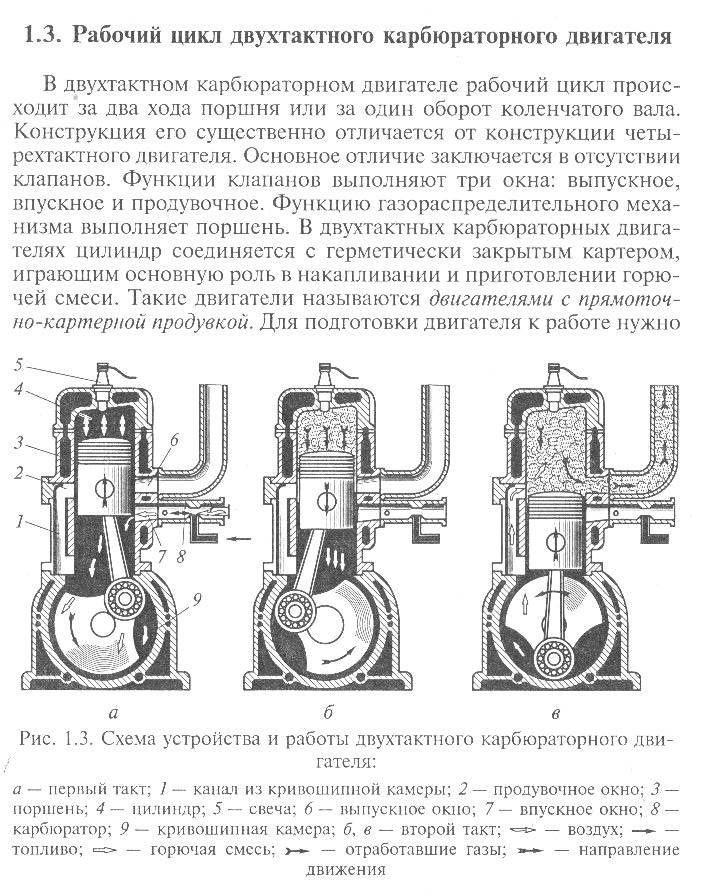

Рабочий цикл двухтактного карбюраторного двигателя (рис. 4,3) применяемого для пуска дизеля трелевочного трактора, совершается за два хода поршня или за один оборот коленчатого вала. При этом один такт является рабочим, а второй — вспомогательным. В двухтактном карбюраторном двигателе отсутствуют впускной и выпускной клапаны, их функцию выполняют впускное, выпускное и продувочные окна, которые открываются и закрываются поршнем при его движении. Через эти окна рабочая полость цилиндра сообщается с впускными и выпускными трубопроводами, а также с герметичным картером двигателя.

Индикаторная диаграмма. Рабочий или действительный цикл двигателя внутреннего сгорания отличается от теоретического, изучаемого в термодинамике, свойствами рабочего тела, представляющего собой реальные газы переменного химического состава, скоростью подвода и отвода тепла, характером теплообмена между рабочим телом и окружающими его деталями и другими факторами.

Наиболее достоверные индикаторные диаграммы получаются экспериментально, приборными методами, непосредственно на двигателях. Индикаторные диаграммы, полученные расчетным путем на основании данных теплового расчета, отличаются от действительных циклов вследствие несовершенства методов расчета и применяемых допущений.

На рис. 4.4 приведены индикаторные диаграммы четырехтактных карбюраторного и дизельного двигателей.

Контур г, а, с, z, b, r представляет собой диаграмму рабочего цикла четырехтактного двигателя. Она отражает пять чередующихся и частично перекрывающих друг друга процессов: впуск, сжатие, сгорание, расширение и выпуск. Процесс впуска (r, а) начинается до прихода поршня в BMT (около точки r) и заканчивается после HMT (в точке k). Процесс сжатия заканчивается в точке с, в момент воспламенения рабочей смеси у карбюраторного двигателя или в момент начала впрыска топлива у дизеля. В точке с начинается процесс сгорания, который заканчивается после точки r. Процесс расширения или рабочий ход (r, b) заканчивается в точке b. Процесс выпуска начинается в точке b, т. е. в момент открытия выпускного клапана, и заканчивается за точкой r.

Площадь r, а, с, b, r построена в координатах p-V, следовательно, в определенном масштабе характеризует работу, развиваемую газами в цилиндре. Индикаторная диаграмма четырехтактного двигателя состоит из положительной и отрицательной площадей. Положительная площадь ограничена линиями сжатия и расширения k, с, z, b, k и характеризует полезную работу газов; отрицательная ограничена линиями впуска и выпуска и характеризует работу газов, затрачиваемую на преодоление сопротивления при впуске и выпуске. Отрицательная площадь диаграммы незначительна, ее величиной можно пренебречь, а вычисление производить только по контуру диаграммы. Площадь этого контура эквивалентна индикаторной работе, ее планиметрируют для определения среднего индикаторного давления.

Среднее индикаторное давление — это такое условное постоянно действующее давление в цилиндре двигателя, при котором работа газа за один ход поршня равна индикаторной работе цикла.

Среднее индикаторное давление р определяется по индикаторной диаграмме:

где р — среднее индикаторное давление, МПа; F — площадь контура k, с, z, b, k индикаторной диаграммы, мм2; l — длина индикаторной диаграммы, мм; m — масштаб давления, т. е. величина, показывающая, сколько МПа соответствует 1 мм высоты индикаторной диаграммы.

Величина р1, в основном, зависит от количества тепла, выделившегося при сгорании топлива, и совершенства организации рабочих процессов в двигателе.

Энергетическое образование

3. Бензиновые двигатели

Бензиновые двигатели — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой.

Четырёхтактный бензиновый двигатель.

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов. 1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь. 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степенью сжатия. Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с бо?льшим октановым числом, которое дороже. 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством (центробежным и вакуумным регулятором воздействующим на прерыватель). В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по емкостному принципу. 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала. Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Устройство двигателя внутреннего сгорания

Рабочий цикл четырехтактного двигателя:

- Впуск. Длится от 0 до 180° поворота распредвала. Открыты впускные клапаны. При впуске поршень движется вниз от верхней мертвой точки, открыт впускной клапан. В цилиндре образуется разрежение, за счёт которого в него засасывается порция топливно-воздушной смеси. При наличии нагнетателя смесь нагнетается в цилиндр под давлением.

- Сжатие. 180 — 360° поворота распредвала. Все клапаны закрыты. Поршень движется вверх к так называемой «верхней мертвой точке» (ВМТ), при этом заряд сжимается поршнем до давления степени сжатия. За счёт сжатия достигается большая удельная мощность, чем могла бы быть у двигателя, работающего при атмосферном давлении, за счёт того, что в небольшом объёме заключен весь заряд рабочей смеси. Кроме того, повышение степени сжатия позволяет добиться повышения КПД двигателя.

- Рабочий ход. 360 — 540° распредвала. Свеча поджигает сжатую топливно-воздушную смесь, в результате происходит маленький взрыв, толкающий поршень вниз цилиндра. Происходит движение поршня в сторону нижней мёртвой точки (НМТ) под давлением горячих газов, передаваемого поршнем через шатун коленчатому валу.

- Выпуск. 540 — 720° поворота распредвала. Открываются выпускные клапаны, поршень движется в сторону верхней мёртвой точки, вытесняя выхлопные газы. Происходит очистка цилиндра от отработавшей смеси.

Ремень ГРМ. Это резиновый ремень, соединяющий коленвал и распредвалы двигателя. Распредвалов обычно два — впускной и выпускной. Впускной управляет открытием клапанов на впуск, выпускной соответственно — выхлоп. Коленвал вращается за счет поршней через связующие ремни. Это происходит по тому же принципу, что и вращение шестерни велосипеда. Распредвал открывает клапаны с помощью кулачкового механизма в верхней точке движения поршня (ВМТ), поэтому необходимо синхронизировать вращения распределительного и коленчатого валов. Этой цели служит ремень ГРМ. Посредствам зубцов он приводит в движение шкивы (распределительные шестерни) обоих валов и регламентирует их вращение. Ремень ГРМ меняется по регламенту производителя при пробеге, в зависимости от рекомендаций каждые 50000 км пробега. Обрыв ремня приводит к рассинхронизации работы клапанов и цилиндров, что приводит чаще всего к загибанию клапанов и выходу двигателя из строя. На некоторых моделях ремень заменяет цепь ГРМ. Замена цепи требуется обычно реже, чем замена ремня, поскольку цепь больше ресурсоемка, однако она имеет свойство растягиваться, что также приводит к рассинхронизации работы двигателя. Своевременная замена цепи или ремня ГРМ — важная и необходимая процедура обслуживания двигателя.

Головка блока цилиндров (ГБЦ) и блок цилиндров. Верхняя часть двигателя соединяется с блоком цилиндров по определенным точкам. Так как в места соединения очень сильно нагружены во время работы двигателя, то соединяются они через специальную прокладку, называемую прокладкой ГБЦ, во избежание повреждения корпуса двигателя. Со временем прокладка имеет теряет свои герметичные свойства и требуется ее замена. Для этого двигатель разбирается, старая прокладка удаляется, корпус чистится и устанавливается новая прокладка. Данная деталь одноразовая, ставится один раз и не подлежит ремонту, только замена. Протечка прокладки может привести к перегреву, попаданию лишнего воздуха в камеру сгорания, прогоранию клапанов и выходу двигателя из строя. Также может произойти смещение ГБЦ и блока цилиндров, что приводит к заклиниванию поршней. Восстановление двигателя после такой поломки — очень дорогостоящая операция.

Коленчатый вал. Основной вал двигателя, преобразующий толкающее движение поршней во вращение маховика, которое передается на колеса через трансмиссию. Находится чуть ниже блока цилиндров в картере, устанавливлен на так называемых вкладышах, которые предохраняют картер от механических повреждений. Наиболее распространенная поломка — прикипание вкладышей к коленвалу и последующее их проворачивание, что приводит к зазорам на валу и последующему разрушению картера. Наиболее частая причина — утечка масла.

Число оборотов в минуту (RPM). Если Ваш двигатель работает с частотой 3000 об/мин (по показаниям тахометра), это означает 50 полных оборотов коленчатого вала в секунду! Эксплуатация двигателя на повышенных оборотах приводит к перегреву и выходу его из строя.

Упрощенная схема работы четырехцилиндрового двигателя.Топливные инжекторы (на старых автомобилях — карбюраторы) управляют впрыском топлива в цилиндры в определенный момент. Подача топлива в цилиндры управляется электронным блоком управления и различными датчиками, такими как датчик положения дроссельной заслонки, датчик коленвала, датчик температуры и другими. Основная задача — обеспечить впрыск определенного количества топлива в определенный цилиндр в момент, определенный зажиганием. Выход из строя одного из компонентов системы может привести к некорректной подаче топлива в цилиндры, что приводит в лучшем случае к остановке работы одного или нескольких цилиндров, а то и вовсе прекращению его работы.

Октановое число — показатель, характеризующий детонационную стойкость топлива (способность топлива противостоять самовоспламенению при сжатии) для ДВС. Если из выхлопной трубы валит черный дым, а двигатель издает резкие звуки, это означает, что бензин в цилиндрах вместо сгорания начинает взрываться. Стук в двигателе создаётся волнами давления, возникающими при быстром сгорании смеси и отражающимися от стенок цилиндра и поршня. При этом снижается мощность двигателя и ускоряется его износ, а при возникновении детонационных волн двигатель может быть повреждён или разрушен. Использование не рекомендуемого производителем автомобиля бензина может привести к печальным последствиям и выходу двигателя из строя. Бензин с высоким октановым числом обычно требуется для форсированных двигателей, с более высокой компрессией, для предотвращения самовозгорания топлива.

Топливная система.Соотношение топлива к кислороду должно быть 1:14. Воздушный фильтр очищает входящий поток воздуха от грязи и пыли. Недостаток, как и переизбыток подачи воздуха в цилиндры приводит к ухудшению качества воздушно-топливной смеси, что может привести к неправильной работе двигателя и последующему выходу его из строя. Поэтому важна своевременная замена фильтра и недопущение засора впускного коллектора для нормальной работы двигателя. Турбинные двигатели отличаются тем, что нагнетание воздуха в цилиндры происходит принудительно.

Воздушная система.Моторное масло смазывает движущиеся части, очищает, предотвращает коррозию и охлаждает детали двигателя, предотвращая перегрев и увеличивая износостойкость деталей. Маслонасос обеспечивает ток масла по масляным магистралям, поддерживая необходимое давление внутри магистралей. Масляный фильтр очищает масло от инородных элементов, предотвращая их попадание внутрь двигателя. Основная масса масла содержится в картере, или масляном поддоне. Именно там Вы проверяете уровень масла в Вашем двигателе. Поршневые кольца предотвращают попадание масла внутрь камеры сгорания, обеспечивая при этом смазку цилиндры тонким слоем масла. Появление черного дыма из выхлопной трубы и запаха горелого масла означает попадание масла в цилиндры, обычно это означает износ маслосъемных колпачков и поршневых колец. Выход из строя одного или нескольких компонентов масляной системы двигателя приводит к перегреву двигателя, снижению ресурса трущихся деталей и выходу двигателя из строя, что приводит к дорогостоящему капитальному ремонту.

Масляная система.Во время работы двигатель сильно нагревается. Система охлаждения рассеивает выделяемое тепло, отводя его от двигателя. Теплоотводы представляют собой полости в ГБЦ и самом блоке цилиндров. Помпа (насос) системы охлаждения заставляет циркулировать охлаждающую жидкость по системе охлаждения. Радиатор состоит из металлических труб, окруженных плаcтинами. Горячая охлаждающая жидкость из двигателя попадает в трубы радиатора, где охлаждается воздухом от вентилятора радиатора. Из радиатора охлажденная жидкость подается обратно в двигатель, обеспечивая непрерывную циркуляцию и охлаждение. В качестве охлаждающей жидкости обычно используется антифриз, разбавленный с водой. (В магазинах обычно продается уже готовый раствор). Реже используется тосол. Температура кипения антифриза около 1973 градусов по Цельсию. Температура замерзания — минус 12.7 градусов по Цельсию. Антифриз позволяет предотвратить закипание и замерзание охлаждающей жидкости в двигателе. Остановка вентилятора, пробитый радиатор и, как следствие — утечка антифриза и прекращение циркуляции охлаждающей жидкости в двигателе ведет к быстрому перегреву и выходу двигателя из строя, что в свою очередь приводит к дорогостоящему капитальному ремонту.

Система охлаждения.Распределитель зажигания управляет подачей заряда на свечи в определенный период времени в определенном порядке, обеспечивая последовательную работу цилиндров. В каждый момент времени срабатывает зажигание только в одном цилиндре. Свечи накаливания передают электрическую искру в цилиндры, поджигая воздушно-топливную смесь. Свеча состоит из внешнего и внутреннего электродов, разделенных керамическим изолятором. Искра возникает в нижней части свечи между двумя электродами. Стартер запускает двигатель, проворачивая маховик, что приводит в движение цилиндры. В это же время подается зажигание и начинается работа двигателя. Генератор конвертирует механическую энергию в электричество, заряжая аккумулятор и поддерживает электрические системы автомобиля в рабочем состоянии во время работы двигателя. Аккумулятор питает электрические системы автомобиля и служит для запуска двигателя. Выход из строя одного или нескольких компонентов системы электрообеспечения приводит к прекращению подачи электричества двигателю, что приводит к его остановке.

Система зажигания.Выхлопной коллектор отводит отработанные газы от двигателя. Катализатор снижает выброс вредных веществ в отработанных газах. Глушитель гасит шум, производимы двигателем.

Выхлопная система.Наружный ремень двигателя используется для управления и питания периферийного оборудования двигателя, такого как водяная помпа, генератор, система охлаждения и многого другого. Обрыв ремня чаще всего приводит к прекращению работы генератора, что приводит к обесточиванию автомобиля, поскольку аккумулятор перестает заряжаться во время работы двигателя.

Общая модель.Рабочий цикл двухтактного двигателя.

В двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи НМТ поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра. Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработанные газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх часть свежей смеси вытолкнутой из выпускного коллектора засасывается назад в кривошипную камеру. Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза. Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Рабочий цикл двигателя — презентация онлайн

Раздел 2. Конструкция двигателя и рабочие процессыТема: Общее устройство дигателя, классификация, показатели и характеристика

работы двигателей внутреннего сгорания

УРОК № 4.3.

РАБОЧИЙ ЦИКЛ ДВИГАТЕЛЯ

Учебник МАДИ Основы конструкции автомобиля, Глава 2 Двигатель, стр. 64,

Иванов A.M., Солнцев А.Н., Гаевский В.В. и др.

Учебник для студ. учреждений сред. проф. Образования Автомобили: Устройство автотранспортных

средств, Глава 1. Общее устройство двигателя, стр. 23, Пузанков А.Г.

«РАБОЧИЙ ЦИКЛ ДВИГАТЕЛЯ»

Четырёхтактный двигатель

• Четырёхтактный двигатель — поршневой двигатель внутреннего

сгорания, в котором рабочий процесс в каждом из цилиндров

совершается за два оборота коленчатого вала, то есть за четыре

хода поршня (такта).

I ТАКТ

Такт впуска Поршень находится в

ВМТ и по мере вращения

Коленчатого вала поршень

перемещается от ВМТ к НМТ. При

этом впускной клапан открыт, а

выпускной клапан закрыт. При

движении поршня вниз объем над

ним увеличивается, поэтому в

цилиндре создается разрежение, в

результате чего свежая горючая

смесь, состощая из паров бензина и

воздуха, засасывается через

впускной газопровод в цилиндр.

II такт

• Такт сжатия. После заполнения

цилиндра горючей смесью при

дальнейшем вращении коленчатого

вала (второй полуоборот) поршень

перемещается от НМТ к ВМТ при

закрытых клапанах. По мере

уменьшения объема температура и

давление рабочей смеси

повышаются.

III такт

• Такт расширения или рабочий ход. В

конце такта сжатия рабочая смесь

воспламеняется от электрической

искры и быстро сгорает, вследствие

чего температура и давление

образующихся газов резко возрастает,

поршень при этом перемещается от

ВМТ к НМТ. Поршень с шатуном

совершает сложное движение и

приводит во вращение коленчатый вал.

В конце рабочего хода поршня, при

нахождении его около НМТ

открывается выпускной клапан.

IV такт

• Такт выпуска . При четвертом

полуобороте коленчатого вала

поршень перемещается от НМТ

к ВМТ. При этом выпускной

клапан открыт, и продукты

сгорания выталкиваются из

цилиндра в атмосферу через

выпускной газопровод .

Принцип действия

четырехтактного дизеля

• Дви́гатель Ди́зеля — поршневой двигатель внутреннего

сгорания, работающий по принципу самовоспламенения

распылённого топлива от воздействия разогретого при сжатии

воздуха.

I такт

• Такт впуска. При движении поршня от

ВМТ к НМТ вследствие

образующегося разряжения из

воздухоочистителя в полость

цилиндра через открытый впускной

клапан поступает атмосферный

воздух.

II такт

• Такт сжатия. Поршень

движется от НМТ к ВМТ;

впускной и выпускной

клапаны закрыты, вследствие

этого перемещающийся

вверх поршень сжимает

поступивший воздух. Для

воспламенения топлива

необходимо, чтобы

температура сжатого воздуха

была выше температуры

самовоспламенения топлива.

При ходе поршня к ВМТ

цилиндр через форсунку

впрыскивается дизельное

топливо, подаваемое

топливным насосом.

III такт

• Такт расширения, или

рабочий ход . Впрыснутое в

конце такта сжатия топливо,

перемешиваясь с нагретым

воздухом, воспламеняется,

и начинается процесс

сгорания,

характеризующийся

быстрым повышением

температуры и давления.

Под действием давления

газов поршень

перемещается от ВМТ в

НМТ -происходит рабочий

ход.

IV такт

• Такт выпуска . Поршень

перемещается от НМТ в

ВМТ и через открытый

выпускной клапан

отработавшие газы

выталкиваются из цилиндра.

После окончания такта

выпуска при дальнейшем

вращении коленчатого вала

рабочий цикл повторяется в

той же последовательности.

THE END

Рабочий цикл четырехтактного четырехцилиндрового двигателя

Выше был описан рабочий цикл «одноцилиндрового» двигателя. На автомобилях же ставят двух, четырех-, шести-, восьми и двенадцати цилиндровые двигатели. Все зависит от назначения, веса и размеров автомобиля.

Изучив рабочий цикл одноцилиндрового двигателя, легко представить рабочий цикл многоцилиндрового. Допустим, двигатель имеет четыре цилиндра, тогда число рабочих ходов во всех цилиндрах за рабочий цикл двигателя будет равно тоже четырем, а во время рабочего хода в одном цилиндре в трех других будут совершаться вспомогательные такты.

Коленчатый вал будет равномерно вращаться в результате непрерывно повторяющихся рабочих ходов в его отдельных цилиндрах.

Очередность рабочих ходов и других тактов в цилиндрах подчинена строгому порядку работы. У четырехцилиндровых четырехтактных двигателей применяются следующие порядки работы цилиндров: 1—2—4—3 и 1—3—4—2.

При порядке работы 1—2—4—3 рабочий цикл двигателя протекает так:

Полуобороты коленчатого вала | Углы поворота коленчатого вала, град | Цилиндры | |||

|---|---|---|---|---|---|

1 | 2 | 3 | 4 | ||

1-й | 180 | Впуск | Выпуск | Сжатие | Рабочий ход |

2-й | 360 | Сжатие | Впуск | Рабочий ход | Выпуск |

3-й | 540 | Рабочий ход | Сжатие | Выпуск | Впуск |

4-й | 720 | Выпуск | Рабочий ход | Впуск | Сжатие |

Как спроектировать автомобили для заданного рабочего цикла

Цель хорошей спецификации для заданного рабочего цикла — достичь наиболее желаемых результатов в любой транспортной среде. Первым делом необходимо убедиться, что грузовик способен перевозить груз с наименьшим количеством энергии, необходимой для комбинации двигатель-трансмиссия и водителя.

Клод Риккарди, директор по закупкам Transervice Logistics, Inc.Правильно подобранный автомобиль обеспечит хорошую топливную экономичность, снизит затраты на техническое обслуживание, сведет к минимуму аварийные поломки, доставит удовольствие водителю и будет безопасным.И последнее, но не менее важное: он сохранит хорошую стоимость при перепродаже в конце своего жизненного цикла.

Давайте посмотрим на некоторые конкретные решения по частям.

Двигатель. Вы выбираете двигатель объемом 13 или 15 литров? Если вес важен, а пробег относительно невелик, то более подходящим будет двигатель объемом 13 л. Двигатели меньшего размера — хороший выбор для таких применений, как грузовые перевозки навалом и региональные перевозки. Для линейных перевозок с большим пробегом 15-литровый двигатель имеет больше смысла, поскольку он более надежен, чем 13-литровый двигатель меньшего размера.Он также способен развивать больше мощности и крутящего момента, что делает его идеальным решением для работы со спальным местом оператора.

Коробка передач. Количество 12- и 13-ступенчатых автоматических коробок передач за последние несколько лет выросло в геометрической прогрессии. Они имеют много преимуществ по сравнению с механическими коробками передач, в том числе обеспечивают повышенную экономию топлива за счет правильного переключения передач. Они также снижают утомляемость водителя и помогают удержать его. Тем не менее, в некоторых случаях предпочтительнее использовать ручную коробку передач, особенно в профессиональных приложениях.

Передаточные числа заднего моста. Современные двигатели предназначены для работы на низких оборотах при предполагаемой крейсерской скорости на высшей передаче, поэтому очень важно выбрать правильное передаточное число, чтобы поддерживать частоту вращения в пределах рекомендаций производителя для достижения оптимальных характеристик и экономии топлива. Процент миль, пройденных по шоссе, процент уклона и количество миль по бездорожью — все это влияет на определение правильного передаточного числа задней оси.

Шины. Как и при выборе компонентов двигателя и трансмиссии, выбор правильного размера шины будет способствовать правильной частоте вращения двигателя.Чтобы максимально продлить срок службы и возможность восстановления протектора, вам необходимо продумать конструкцию протектора и конструкцию каркаса. Шины с низким сопротивлением качению будут более экономичными, но могут быть не идеальными для применений с высокой степенью очистки, когда более агрессивная конструкция протектора и плечевой зоны была бы более подходящей. Если вес является важным фактором, рекомендуется использовать шины с широкой базой.

Аэродинамика. Когда дело доходит до аэродинамических устройств, существует множество вариантов: от комплектов кузова для грузовиков до колесных колпаков.Выбор может быть огромным. В приложении для линейных перевозок может иметь смысл полностью использовать аэроустройства. Однако при региональных перевозках или при переброске и доставке воздушный обтекатель и обтекатель шасси могут быть более подходящим выбором.

Функции безопасности. В последние годы мы стали свидетелями бурного роста передовых систем помощи водителю, в том числе системы предотвращения столкновений, предупреждения о выезде с полосы движения, электронного контроля устойчивости и интеллектуального круиз-контроля. Все это вывело безопасность водителя и снижение аварийности на новый уровень.Сегодня эти функции являются почти стандартными и настоятельно рекомендуются для любого типа работы и рабочего цикла.

Когда дело доходит до спецификации автомобиля, универсального ответа не существует. Соответствие технических характеристик автомобиля его рабочему циклу и условиям эксплуатации даст наилучшие результаты по экономии топлива, долговечности и общей стоимости владения.

Клод Риккарди (Claude Ricciardi) — директор по закупкам в Transervice Logistics, Inc., он управляет всеми аспектами спецификации оборудования парка, а также создает, публикует и управляет процессом RFP.Он также отвечает за ремаркетинг оборудования, сданного в аренду.

НОМИНАЛЬНЫЕ УСЛОВИЯ ДЛЯ МОРСКОГО ДВИГАТЕЛЯ

Понимание классификации номинальных характеристик судовых двигателей —

Лос-Анджелес, Калифорния — (30 апреля 2015 г.) Проще говоря, номинальные нагрузки определяют мощность и ожидаемые годовые часы использования двигателя. Более конкретно, номинальная нагрузка для судовых двигателей — это мощность, доступная при нормальных переменных факторах электрической нагрузки в течение неограниченного количества часов в год в коммерческих приложениях.Выбор двигателя, подходящего для вашего морского применения, имеет важное значение для качественной работы и долговечности вашего двигателя.

Все производители судовых дизельных двигателей имеют систему классификации «рабочего цикла» со своей собственной терминологией. Однако все производители используют одни и те же 3 детерминанты для классификации каждой оценки; коэффициент нагрузки, типичные часы работы в год и типичные часы работы на полной мощности. Эти номинальные значения должны применяться на основе эксплуатации судна, типа конструкции лодки / корпуса и требований к мощности судового двигателя.Поскольку может применяться более одного рейтинга, мы предоставили список из 5 описаний должностных обязанностей, чтобы помочь вам определить, к какой категории подпадает ваша морская деятельность.

Непрерывный режим

- Для использования в приложениях, требующих бесперебойного и неограниченного обслуживания на полной мощности.

- Коэффициент нагрузки: от 80% до 100%

- Обычные часы работы в год: от 5000 до 8000 часов

- Типовые формы корпуса: водоизмещение

- Типичные области применения: грузовые суда, буксиры, донные траулеры или глубоководные буксиры, земснаряды

Тяжелый режим

- Для почти непрерывного использования в приложениях с переменной нагрузкой, где полная мощность ограничена 8 часами из каждых 10 часов работы.

- Коэффициент нагрузки: от 40% до 80%

- Стандартные часы работы в год: от 3000 до 5000 часов

- Типовые формы корпуса: водоизмещение

- Типичные области применения: средневодные рыболовные траулеры, лодки для экипажа и снабжения, паромы, кошельковые сейнеры и буксирные лодки. Или вспомогательные приложения, такие как подруливающие устройства и грузовые насосы в динамическом позиционировании.

Средняя

- Для умеренного использования в приложениях с переменной нагрузкой, когда полная мощность ограничена 6 часами из каждых 12 часов работы.

- Коэффициент нагрузки: от 20% до 80%

- Стандартные часы работы в год: от 2000 до 4000 часов

- Типовые формы корпуса: полуводоизмещение и водоизмещение

- Типичные области применения: паромы, портовые буксиры, рыбацкие лодки (предназначенные для высоких скоростей), вспомогательные морские катера, (негрузовые) водоизмещающие яхты или прибрежные грузовые суда для коротких рейсов.

Легкие

- Для периодического использования в приложениях с переменной нагрузкой, когда полная мощность ограничена двумя часами из каждых восьми часов работы.

- Коэффициент нагрузки: до 50%

- Типичные часы работы в год: от 1000 до 3000 часов в год

- Типовые формы корпуса: глиссирование и полуводоизмещение

- Типичные области применения: морские патрульные катера, таможенные катера, полицейские катера, некоторые виды рыбной ловли без использования сетей, пожарные катера, военные и полицейские суда или портовые буксиры. Или вспомогательное оборудование, такое как аварийные пожарные насосы и гидроагрегаты.

Дежурный

- Для нечастого использования в приложениях с переменной нагрузкой, когда полная мощность ограничена одним часом из каждых восьми часов работы.

- Коэффициент нагрузки: до 30%

- Стандартные часы работы в год: от 250 до 1000 часов

- Типовые формы корпуса: строгание

- Типичные области применения: прогулочные суда, портовые патрульные катера, портовые капитанские катера, некоторые рыболовные или патрульные катера, спортивные рыболовы, моторные яхты и круизеры.

Популярные модели судовых двигателей

- CAT 3508, C175, C9 ACERT, CAT 3512C

- МАК M20C, 32E, VM32C

- Cummins NTA855, KTA19, KTA38, KTA50, QSK38, QSK60

Вы можете обнаружить, что ваши потребности подпадают под более чем один класс рейтинга в соответствии с этими общими рекомендациями.Однако у каждой морской операции есть свои уникальные требования к мощности. Если вы когда-либо сомневаетесь в том, какой двигатель вам нужен, вы всегда можете связаться со специалистом по IMP по адресу [email protected], чтобы помочь вам выбрать лучший вариант для ваших нужд.

Получение репрезентативного рабочего цикла двигателя из данных о движении тяжелых транспортных средств

Журнал транспортных технологий Том 07 No 04 (2017), Идентификатор статьи: 79479,14 стр.

10.4236 / jtts.2017.74025

Получение репрезентативного рабочего цикла двигателя на основе данных о движении тяжелых транспортных средств

Юхуэй Пэн 1 , Эндрю К. Никс 2 , Хайлин Ли 2 , Дерек Р. Джонсон 2 , Роберт С. Хельцель 2

1 Колледж машиностроения и автоматизации, Университет Фучжоу, Фучжоу, Китай

2 Кафедра механической и аэрокосмической инженерии, Статлерский колледж инженерии и минеральных ресурсов, Университет Западной Вирджинии, Моргантаун, Западная Вирджиния, США

Авторские права © 2017, авторы и компания Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

Поступила: 02.05.2017 г .; Принята в печать: 27 сентября 2017 г .; Опубликовано: 30 сентября 2017 г.

РЕФЕРАТ

Парк большегрузных автомобилей, занимающихся доставкой воды и песка, делает заметными проблемы с выбросами выхлопных газов и расходом топлива в процессе разработки сланцевого газа.Чтобы изучить возможность преобразования этих сверхмощных дизельных двигателей для работы на двухтопливном газо-дизельном топливе, необходим переходный рабочий цикл двигателя, представляющий реальные условия работы двигателя. В этой статье предлагается методология, и целевой рабочий цикл двигателя, составляющий 2231 секунду, разработан на основе дорожных данных, собранных с 11 дорожных самосвалов для перевозки песка и воды. О схожести неотъемлемых характеристик разработанного цикла и наблюдаемого базового маршрута свидетельствуют данные 2.05% ошибка стандартного отклонения и средних значений для нормализованных оборотов двигателя и крутящего момента двигателя. Наши результаты показывают, что предлагаемый подход, как ожидается, приведет к репрезентативному циклу работы двигателя большой мощности.

Ключевые слова:

Рабочие циклы двигателей, тяжелые грузовые автомобили, добыча сланцевого газа

1. Введение

В процессе разработки сланцевого газа сверхмощные дизельные двигатели широко используются для транспортировки материалов автомобильными грузовиками, буровыми установками, двигателями гидроразрыва пласта и другими устройствами.Расход дизельного топлива — одна из самых больших затрат при разработке сланцевого газа из-за этих первичных двигателей. Выбросы выхлопных газов этих обычных дизельных двигателей могут нанести вред окружающей среде и здоровью. Снижение затрат может быть достигнуто за счет преобразования этих двигателей для работы в двухтопливном режиме, работающем на природном газе и дизельном топливе. Чтобы измерить выбросы от дизельных и двухтопливных двигателей, лабораторные испытания проводятся на динамометрическом стенде двигателя в соответствии с установленным графиком испытаний. Рабочие циклы двигателя определяют экспериментальные результаты любого динамометрического испытания.Однако рабочий цикл двигателя, представляющий реальное рабочее состояние этих двигателей, не определен, и стандартные циклы сертификации могут не отражать эти условия. Из первичных двигателей, используемых при разработке сланцевого газа, условия работы грузовиков, связанных с доставкой воды и песка, являются наиболее сложными из-за переменной скорости и нагрузки этих внедорожных двигателей. Цель этой статьи — установить рабочий цикл двигателя, чтобы представить реальные условия работы двигателей в грузовых автомобилях на основе собранных дорожных данных.

Для оценки экономии топлива и выбросов выхлопных газов используются различные рабочие циклы шасси автомобиля и двигателя. Стандартные циклы широко применяются при динамометрических испытаниях шасси и стендовых испытаниях двигателей властями, производителями и владельцами автопарков для сертификации двигателей и выбросов транспортных средств. Для легковых автомобилей в Соединенных Штатах (США) обычно используемые стандартные ездовые циклы транспортных средств состоят из FTP72, FTP75, SFTP US06, SFTP SC03 и HWFET [1]. Для автомобилей большой грузоподъемности в США вместо динамометрических испытаний шасси в соответствии с федеральными правилами требуется только динамометрическое испытание двигателя в течение переходного цикла FTP для тяжелых условий эксплуатации.Стандартные циклы для динамометров шасси или двигателя позволяют сравнивать характеристики различных транспортных средств, однако они не обязательно отражают поведение всех реальных операций [2]. Поэтому исследования посвящены созданию репрезентативных ездовых циклов, показывающих работу транспортного средства в реальном мире для конкретных условий движения в определенной области. Например, ездовой цикл был разработан для оценки моделей вождения транспортных средств в словенском городе Целе и сравнивался с ездовыми циклами других городов Европы Kneza et al.[3]. Кроме того, изучаются различные методы разработки различных ездовых циклов для нескольких городов Азии [4] [5] [6] [7].

В отличие от разработки приводного цикла, существует ограниченная литература по разработке рабочего цикла двигателя, основанная на реальных условиях эксплуатации. В рамках нормативной программы Агентства по охране окружающей среды США (EPA), разработанной для разработки циклов сертификации выбросов выхлопных газов внедорожных дизельных двигателей мощностью более 37 кВт, были определены три рабочих цикла двигателя для сельскохозяйственного трактора, экскаватора-погрузчика и гусеничного трактора. трактора на основе реальных данных эксплуатации.Следует отметить, что относительное время, затраченное на эти действия для этих трех единиц внедорожной техники, предоставлено производителями оборудования [8]. Используемые данные о вождении 65 различных транспортных средств из Австралии, Европы, Японии и США были использованы в модели трансмиссии для преобразования всемирного переходного цикла транспортного средства (WTVC) в эталонный переходный цикл испытаний двигателя, называемый всемирным согласованным переходным циклом (ВСПЦ). ) Рабочей группой по проблемам энергии и загрязнения окружающей среды Европейской экономической комиссии ООН (ЕЭК ООН) [9].Исследовательская группа из Университета Западной Вирджинии (WVU) предложила четыре цикла испытаний двигателя: ползучесть, переходный, крейсерский и высокоскоростной для тяжелых дизельных двигателей, разработанных на основе собранных данных, которые используют предварительно определенное шасси E-55/59 HHDDT. тестовый режим для моделирования работы HHDDT в Калифорнии [10] [11]. Точно так же Ульман [8] разработал цикл испытаний двигателя для тяжелых условий эксплуатации, характерный для режима непревышения на шоссе [12].

Процесс, используемый для разработки рабочего цикла двигателя на основе данных о движении по дорогам 11 грузовиков, используемых при разработке сланцевого газа, представлен в следующих разделах.В разделе 2 описывается система регистрации данных, разработанная для сбора широковещательной информации бортового блока управления двигателем (ЭБУ), такой как частота вращения двигателя, нагрузка, расход топлива, положение педали и другие соответствующие параметры. Более того, подробная методология и вся процедура создания целевого рабочего цикла двигателя продемонстрированы в Разделе 3. В Разделе 4 достигается конечный рабочий цикл двигателя и проводится статистический анализ на основе собранных реальных данных. Наконец, выводы этого расследования представлены в Разделе 5.

2. Сбор дорожных данных для большегрузных автомобилей

Процесс разработки репрезентативного рабочего цикла двигателя начался с записи реальных данных о вождении дорожных транспортных средств. Мини-логгеры J1939 компании HEM Data использовались для сбора данных для транспортных средств, участвующих в строительстве кустов скважин, вывозе воды и песка при разработке нетрадиционных скважин, как показано на Рисунке 1. Эти логгеры способны записывать параметры J1708 или J1939 вместе с Данные GPS.В усилиях участвовали семь компаний; все они были расположены в областях Большого Марцелла и Сланца Утика Аппалачского бассейна. Их рабочие маршруты показаны на рисунке 2. Сводная информация о типах транспортных средств и двигателей, зарегистрированных в этом исследовании, представлена в таблице 1. Следовательно, в общей сложности для разработки дорожного цикла было использовано 11 транспортных средств. Недействительные файлы данных, например, короткие (менее 30 минут) и не отображающие действия (припаркованные / обслуживаемые), были исключены. Данные за 600 часов считались достоверными и использовались для разработки цикла.

Рис. 2. Маршруты транспортных средств Марцелла и Ютики.

Таблица 1. В расследовании участвовали автомобили-тягачи для перевозки воды и песка.

3. Методика разработки рабочего цикла двигателя

3.1. Схема развития рабочего цикла двигателя

Полный процесс методологии, используемой для разработки репрезентативного рабочего цикла двигателя, представлен на блок-схеме, показанной на рисунке 3. Он включает:

・ Создание базы данных для хранения набора данных, состоящего из 45 поездок, выбранных из данных регистрации всех испытательных грузовиков, формирование базовой поездки на основе этого набора данных и создание показателей оценки рабочего цикла двигателя.

・ Сегментация каждой поездки на микротранспорта (всего 1973) и сжатие длительных микротранспортов в соответствующие микропоездки с

Рисунок 3. Блок-схема изменения рабочего цикла двигателя.

соответствующей длительности. Каждое микроотключение состоит из периода простоя и периода работы.

・ Количество (k) микротранспортов было выбрано в качестве «начальных» микротранспортов, которые имеют наименьшее расхождение по сравнению с базовым рейсом.Следовательно, k групп устанавливаются на основе кластеризации возможных членов группы из всех других микротранспортов (1973-k) для каждой группы путем сравнения разницы соответствующих характеристических значений между потенциальным микропутешествием и исходным микропутешествием.

・ Генерация возможных циклов из объединенных микротранспортов и вычисление интегральной разницы между каждым предполагаемым циклом и базовым отключением с использованием показателей оценки. Если ни один из циклов кандидатов не соответствовал критериям оценки, создавался новый цикл кандидатов.

・ Оптимизация целевого рабочего цикла двигателя с точки зрения характеристик данных переходного цикла тяжелого дизеля FTP. Следует отметить, что достигнутый рабочий цикл двигателя представляет собой пару кривых зависимости скорости вращения двигателя от времени и крутящего момента от времени.

3.2. Нормализация крутящего момента и частоты вращения двигателя

Как обсуждалось в Разделе 2, 11 грузовиков с 4 различными дизельными двигателями большой мощности были оснащены приборами для сбора данных. Чтобы определить целевой репрезентативный рабочий цикл двигателя, частота вращения и крутящий момент двигателя, наблюдаемые с ЭБУ для каждого грузовика, были нормализованы в соответствии с требованиями Свода федеральных правил (CFR) 40, часть 86 [13].% Скорости и% крутящего момента определяются уравнениями (1) и (2) [10].

% скорости = 100% * (фактическая скорость — скорость на холостом ходу) / (номинальная скорость — скорость на холостом ходу) . (1)

% крутящего момента r p m = 100% * (крутящий момент r p m фактический) / (крутящий момент r p m max) . (2)

Фактическая скорость двигателя, передаваемая блоком управления двигателем, была надежным и точным измерением для использования в% скорости [12]. С предоставлением данных о «номинальной скорости» получается значение% скорости для каждой точки данных.Ошибка в% скорости может быть связана со значением «скорости холостого хода на холостом ходу», которое здесь принимается как средняя частота вращения двигателя на холостом ходу. Поскольку оба параметра «Фактический двигатель — Процент крутящего момента (%)» и «Номинальное трение — Процент крутящего момента (%)», наблюдаемые в широковещательной информации ЭБУ, указаны как процент от эталонного крутящего момента двигателя в соответствии с определениями в SAEJ1939-71. , конкретное значение «Фактического крутящего момента» получается с помощью уравнения (3).

% крутящего момента r p m фактического = (% крутящего момента e n g -% крутящего момента f r i) * крутящего момента r e f .(3)

Следует отметить, что «Фактический двигатель — Процент крутящего момента (%)», «Номинальное трение — Процент крутящего момента (%)» и эталонный крутящий момент двигателя выражаются как% крутящего момента eng ,% крутящего момента fri и% крутящего момента ref. соответственно. Используя кривые выступа двигателя (получен максимальный крутящий момент об / мин ) и эталонные крутящие моменты двигателя, предлагаемые производителями, был рассчитан% крутящего момента об / мин для каждой точки.

3.3. Рабочий цикл двигателя поколения

Чтобы оценить выбросы выхлопных газов и расход топлива испытываемых грузовиков, необходимо провести стендовые испытания двигателя в контролируемой лабораторной среде.Таким образом, был разработан типичный переходный рабочий цикл двигателя, полученный на основе данных, собранных на испытанных двигателях. В то же время для реализации предложенной методологии использовалась компьютерная программа, использующая Visual Basic и Microsoft SQL Server Database.

3.3.1. Строительство эталонной базовой поездки

Данные за двадцать дней были записаны с 11 проанализированных грузовиков, в результате получилось 500 файлов. Каждый файл определяется как отдельная поездка, и не все поездки принимаются из-за слишком короткой продолжительности или ограниченности действий.Наконец, набор данных, состоящий из 45 поездок с общим количеством точек данных 1 285 655 секунд и продолжительностью около 357 часов, был выбран вручную для формирования всей базовой поездки. Переменные времени, скорости автомобиля, частоты вращения двигателя, фактического крутящего момента в процентах двигателя (%) и номинального крутящего момента в процентах от трения (%), содержащиеся в файле, передаются в базу данных. Следует отметить, что точки с нулевой скоростью автомобиля и нулевой скоростью двигателя, подразумевающие выключение двигателя со статусом парковки, отфильтровываются.Кроме того, параметры Norm_ESpeed (% нормализованной скорости двигателя), Norm_ETorque (% нормализованного крутящего момента), E_Accel (% ускорения скорости двигателя) и T_Accel (% ускорения крутящего момента двигателя) определяются и рассчитываются для каждой точки в соответствии с уравнениями (4) и (5).

E _ A c c e l = N o r m _ E S peed current — N o r m _ E Скорость предыдущая . (4)

T _ A c c e l = N o r m _ E крутящий момент ток — N o r m _ E крутящий момент предыдущий .(5)

3.3.2. Поколение Micro-Trip

Каждая поездка сегментирована на определенное количество микропутешествий, которое состоит из периода холостого хода двигателя и периода работы двигателя. Период холостого хода двигателя определялся точками данных, для которых скорость автомобиля была ниже 5 км / ч, а скорость двигателя была ниже средней скорости двигателя (E_Speedave) при нулевой скорости автомобиля. Значение E_Speedave было получено статистикой с учетом возможной перекачки для соответствующих поездок.Перекачивание выполнялось, когда двигатель приводит в действие устройство для перекачивания песка или воды, когда транспортное средство было неподвижно. Таким образом, из 45 индивидуальных поездок выделено 1973 микропутешествий.

Одно из ожиданий от целевого рабочего цикла двигателя заключалось в том, что он должен составлять не более 2400 секунд и состоять как минимум из восьми микротопков. Продолжительность самого длинного рейса ограничена 400 секундами, и любое микропутешествие продолжительностью более 270 секунд было сжато с учетом статистического значения Pnt_Idle (определение показано в нижеследующем абзаце).Это означает, что одна точка из нескольких последовательных точек должна быть выбрана для представления связанных точек. Поэтому был использован метод наименьших квадратов ошибок Norm_ESpeed и Norm_ETorque, чтобы гарантировать, что характеристики нового микропутешествия лучше всего отражают исходное более длительное путешествие. Кроме того, метрики оценки для каждого микропутешествия включали следующие параметры:

1) Pnt_Idle, Процент простоя всего микропереключения (%)

а) P n t _ I d l e = 100 × (T всего — T операция) / T всего

б) Т целиком : все время микропутешествия;

c) T operation : время работы микровыключателя.

2) Pnt_Accel, Доля всего микротранспорта ускорения двигателя (%)

d) Когда E_Accel> 1,8%, это означает, что частота вращения двигателя увеличивается более чем на 30 об / мин в секунду.

е) P n t _ A c c e l = 100 × T a c c e l / T операция

f) T ускорение : общая продолжительность разгона двигателя для микротранспорта.

3) Pnt_Cruise, Доля всего микротрека при устойчивой работе двигателя (%)

г) Когда −1.8% ≤ E_Accel ≤ 1,8%, означает, что изменение частоты вращения двигателя составляет менее 30 об / мин в секунду.

ч) P n t _ C r u i s e = 100 × T крейсерский режим / T режим

i) T cruise : общая продолжительность работы двигателя в крейсерском режиме для микропутешествия.

4) Ave_Accel, среднее значение E_Accel для режима ускорения, когда E_Accel> 1,8% (%)

5) Ave_Decel, среднее значение E_Accel для режима замедления, когда E_Accel <-1.8% (%)

6) Ave_Cruise, среднее значение E_Accel для крейсерского режима, когда -1,8% ≤ E_Accel ≤ 1,8% (%)

7) Ave_ESpeed, среднее значение нормализованной скорости вращения двигателя (Norm_ESpeed) за период работы для микротранспорта (%)

8) Ave_Torque, среднее значение нормализованного крутящего момента двигателя (Norm_Etorque) за период работы для микротрещины (%)

9) Dev_ESpeed, значение стандартного отклонения нормализованной скорости вращения двигателя (Norm_ESpeed) для микропутешествия (%)

10) Dev_ETorque, значение стандартного отклонения нормализованного крутящего момента двигателя (Norm_Etorque) для микропереключения (%)

11) Ave_Difference, среднее значение соответствующей разницы в десяти параметрах между микропутешествием и базовым отключением.

а) A v e _ D i f f e r e n c e = (D i f f e r e n c e P n t _ i d l e + D i f f e r e n c e P n t _ a c c e l + L + D i f f e r e n c e D e v _ E t o r q u e) / 10

б) D i f f e r e n c e P n t _ i d l e = (P n t _ i d l e m i r c o _ t r i p — P n t _ i d l e b a s e _ t r i p) / P n t _ i d l e b a s e _ t r i p

3.3.3. Групповые микро поездки

Все микропутешествия 1973 г. были отсортированы в возрастающем порядке по значению Ave_Difference, что означает, что микропутешествия в верхнем положении имеют характеристики, близкие к характеристикам базового рейса. Таким образом, в качестве «исходных» микротучастков были выбраны k самых популярных микротрипов. Посевное микропутешествие использовалось в качестве эталона для выбора других микропутешествий участников для создания соответствующей группы. Посевной микротрип для группы i был отмечен как Seed i . Затем были собраны микропутешествия участников для каждой группы из всех других микропутешествий (1973-k) путем сравнения разницы значений соответствующего параметра между предполагаемым микропутешествием и исходным микропутешествием, соответственно.Если все абсолютные сравнительные различия значений восьми параметров (включая Pnt_idle, Ave_Accel, Ave_Decel, Ave_Cruise, Ave_ESpeed, Ave_Torque, Dev_ESpeed и Dev_ETorque) были ниже порогового значения ошибки, рассматриваемое микропутешествие было добавлено как член соответствующая группа. Например, микропутешествие MTrip j считалось частью группы i , если выполнялись следующие условия:

100% × абс (P n t _ i d l e j — P n t _ i d l e s e e d i) / P n t _ i d l e s e e d i ≤ Ошибка

100% × абс (A v e _ A c c e l j — A v e _ A c c e l s e e d i) / A v e _ A c c e l s e e d i ≤ Ошибка

100% × абс (A v e _ D e c e l j — A v e _ D e c e l s e e d i) / A v e _ D e c e l s e e d i ≤ Ошибка

100% × абс (D e v _ E T o r q u e j — D e v _ E T o r q u e s e e d i) / D e v _ E T o r q u e s e e d i ≤ Ошибка

Таким образом, все микротропы участников групп имели схожие характеристики посевного микротрипа.Если в группе i было n i микротранспортов, то n i было определено как количество микропутешествий для группы i . Очевидно, что с увеличением значения ошибки больше микропутешествий будет сгруппировано в элементы, что приведет к увеличению затрат времени на вычисления. Количество параметров сравнения также влияет на размер членского состава для каждой группы.

3.3.4. Создание кандидатских циклов

Возможный цикл кандидатов состоял из k микротузов от разных групп.Каждое микропутешествие было выбрано из разных групп. Таким образом, число возможных циклов составило n 1 × n 2 × n 3 ×, ・ ・ ・, n k −1 × n k . Для этого исследования значение k было восемь, а значения n 1 , n 2 , n 3 , ・ ・ ・, n 8 составляли 6, 3, 15, 1, 3, 5, 28 и 2. Общее количество возможных циклов-кандидатов составило 226 800, из которых был выбран наилучший репрезентативный целевой цикл.

Для каждого предполагаемого цикла и индивидуальной поездки показатели оценки устанавливались аналогично тем, которые определяли микротранспорта.

1) Pnt_Idle, Часть всего цикла, которая простаивает (%)

а) P n t _ I d l e = 100 × (I d l e _ T i m e 1 + I d l e _ T i m e 2 + ⋯ + I d l e _ T i m e k) / T t o t a l , где Idle_Time k означает сумму времени периода простоя для микропереключения MTrip k , а T total означает общее время связанного цикла.

2) Pnt_Accel, Часть рабочего состояния, в котором наблюдается ускорение двигателя (%)

а) P n t _ A c c e l = 100 × (T a c c e l _ 1 + T a c c e l _ 2 + ⋯ + T a c c e l _ k) / T t o t a l , T Accel_k — общее время разгона двигателя для микропутешествия MTrip k .

3) Pnt_Cruise, Часть рабочего состояния, при котором двигатель работает стабильно (%)

а) P n t _ C r u i s e = 100 × (T c r u i s e _ 1 + T c r u i s e _ 2 + ⋯ + T c r u i s e _ k) / T t o t a l , T cruise_k — общее время круиза двигателя для микропутешествия MTrip k .

4) Ave_Accel, среднее значение E_Accel, когда E_Accel> 1,8% за весь цикл (%)

5) Ave_Decel, среднее значение E_Accel, когда E_Accel <-1.8% за весь цикл (%)

6) Ave_Cruise, среднее значение E_Accel, когда -1,8% ≤ E_Accel ≤ 1,8% за весь цикл (%)

7) Ave_ESpeed, среднее значение Norm_ESpeed для периодов работы во всем цикле (%)

8) Ave_Torque, среднее значение Norm_Etorque за периоды работы во всем цикле (%)

9) Dev_ESpeed, значение стандартного отклонения Norm_ESpeed для периодов работы во всем цикле (%)

10) Dev_ETorque, значение стандартного отклонения Norm_Etorque для рабочих периодов всего цикла (%)

Десять параметров базовой поездки рассчитаны в предположении, что базовая поездка была конкретной поездкой, содержащей 1973 микропутешествия.Наконец, интегрированная разница (обозначенная как Int_Difference) каждого цикла кандидата оценивается как:

Int_Difference i = (Diff_Pnt_Idle i + Diff_Pnt_Accel i + L + Diff_Dev_Power i) / 10

где,

D i f f _ P n t _ I d l e i = 100 × абсолютное (P n t _ I d l e i — P n t _ I d l e b a s e _ t r i p) / P n t _ I d l e b a s e _ t r i p

D i f f _ P n t _ A c c e l i = 100 × абсолютное (P n t _ A c c e l i — P n t _ A c c e l b a s e _ t r i p) / P n t _ A c c e l b a s e _ t r i p

D i f f _ D e v _ E T o r q u e i = 100 × абсолютное (D e v _ E T o r q u e i — D e v _ E T o r q u e b a s e _ t r i p) / D e v _ E T o r q u e b a s e _ t r i p