Система впрыска Common Rail – назначение, устройство, принцип действия

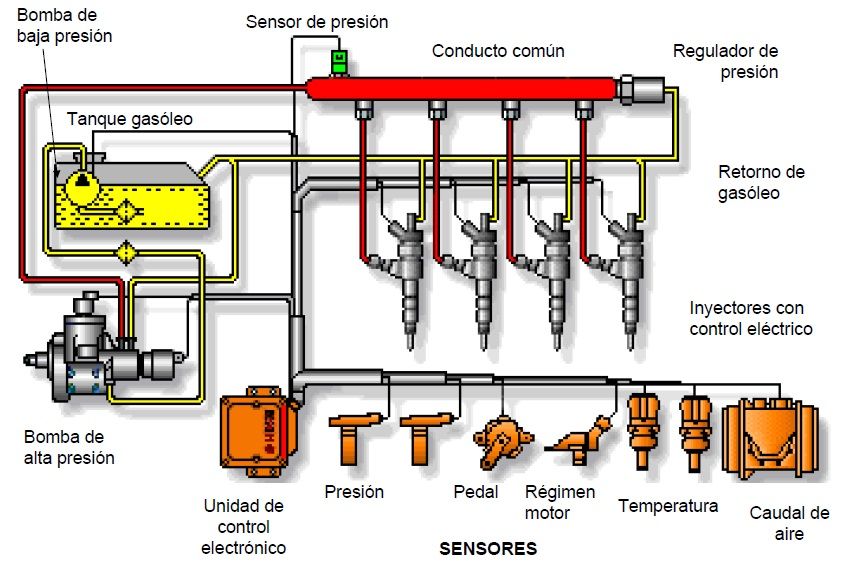

Система впрыска Common Rail является современной системой впрыска топлива дизельных двигателей. Работа системы Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы (Common Rail в переводе общая рампа). Система впрыска разработана специалистами фирмы Bosch.

Применение данной системы позволяет достигнуть снижения расхода топлива, токсичности отработавших газов, уровня шума дизеля. Главным преимуществом системы Common Rail является широкий диапазон регулирования давления топлива и момента начала впрыска, которые достигнуты за счет разделения процессов создания давления и впрыска.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. Современные топливные насосы высокого давления плунжерного типа.

Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам.

Форсунка важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки.

Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системой впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя.

Система управления дизелем включает датчики оборотов двигателя, Холла, положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и другие.

Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

Принцип действия системы впрыска Common Rail

На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива.

В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

В зависимости от режима работы двигателя производится:

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке.

Основной впрыск обеспечивает работу двигателя.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (

Развитие системы впрыска Common Rail осуществляется по пути увеличения давления впрыска:

- первое поколение – 140 МПа, с 1999 года;

- второе поколение – 160 МПа, с 2001 года;

- третье поколение – 180 МПа, с 2005 года;

- четвертое поколение – 220 МПа, с 2009 года.

Чем выше давление в системе впрыска, тем больше топлива можно впрыснуть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность.

Устройство и принцип работы системы Common Rail

Схема и детали системы

Высокое давление 230-1800 бар.

Давление в обратной магистрали форсунок, 10 bar.

Давление в напорной магистрали, Давление в обратной магистрали.

1. Подкачивающий топливный насос.

Осуществляет постоянную подкачку топлива в напорную магистраль.

2. Топливный фильтр с клапаном предварительного подогрева.

Клапан предварительного подогрева препятствует при низких температурах окружающей среды засорению фильтра кристаллизующимися парафинами.

3. Дополнительный топливный насос.

Подаёт топливо из напорной магистрали к топливному насосу.

4. Сетчатый фильтр.

Предохраняет насос высокого давления от попадания инородных частиц.

5. Датчик температуры топлива.

Датчик температуры топлива.

Измеряет текущую температуру топлива.

6. Насос высокого давления (ТНВД).

Создаёт давление, необходимое для работы системы впрыска.

7. Клапан дозирования топлива.

Регулирует количество топлива, которое необходимо подать в аккумулятор высокого давления.

8. Регулятор давления топлива.

Регулирует давление топлива в магистрали высокого давления.

9. Аккумулятор давления (топливная рампа).

Накапливает под высоким давлением топливо,необходимое для впрыска во все цилиндры.

10. Датчик давления топлива.

Измеряет текущее давление топлива в магистрали высокого давления.

11. Редукционный клапан.

Поддерживает давление в обратной магистрали форсунок системы впрыска на уровне 10 бар. Такое давление необходимо для работы форсунок.

12. Форсунки.

Система впрыска Common Rail

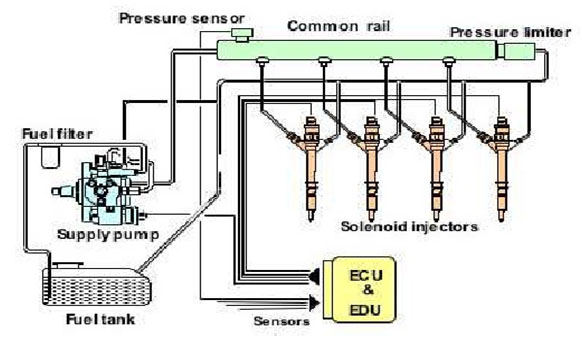

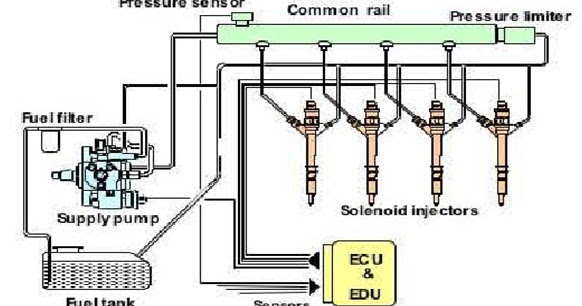

Система впрыска Common Rail представляет систему впрыска топлива для дизельных двигателей с аккумулятором высокого давления.

(аккумулятора давления) для всех форсунок ряда цилиндров.

В данной системе процесс впрыска отделён от процесса создания высокого давления. Необходимое для системы впрыска высокое давление создаётся с помощью отдельного топливного насоса высокого давления (ТНВД).

Топливо, находящееся под высоким давлением, накапливается в аккумуляторе давления (топливной рампе)

и через короткие топливопроводы высокого давления подаётся к форсункам.

Управление системой впрыска Common Rail осуществляется системой управления двигателя Bosch EDC.

Система впрыска Common Rail располагает большими возможностями для регулирования давления и параметров впрыска в соответствии с режимом работы двигателя. Это создает хорошие предпосылки для удовлетворения постоянно растущих требований к системе впрыска в плане улучшения экономичности, снижения токсичности ОГ и шумности двигателя.

Форсунки

В данной системе впрыска Common Rail используются пьезоэлектрические форсунки.

Управление форсунками осуществляется исполнительным механизмом, основанном на использовании пьезоэлемента. Скорость переключения такого механизма во много раз выше, чем у форсунки с электромагнитным клапаном.

Кроме того, масса подвижной иглы у распылителя пьезоэлектрической форсунки примерно на 75 % меньше, чем у форсунки с электромагнитным приводом.

Это обеспечивает пьезоэлектрическим форсункам следующие преимущества:

* короткое время переключения

* возможность произвести несколько впрысков в течение рабочего такта

* точность дозировки впрыска

Работа пьезофорсунки Common Rail

И для интереса. Как изготавливается форсунка Common Rail Piezo на заводе.

Процесс впрыска

Высокая скорость переключения пьезоэлектрической форсунки позволяет гибко и с высокой точностью управлять фазами впрыска и дозировать подачу топлива. Благодаря этому управление процессом впрыска топлива может осуществляется в точном соответствии с потребностью двигателя в определённый момент времени. За время такта может быть произведено до пяти отдельных впрысков.

ТНВД

Насос высокого давления представляет собой одноплунжерный насос. Привод насоса осуществляется через зубчатый ремень коленвала с частотой, равной частоте оборотов двигателя. ТНВД предназначен для создания в топливной магистрали давления до 1800 бар, необходимого для работы системы впрыска. С помощью двух кулачков, развёрнутых на приводном вале на 180°, скачок давления формируется синхронно с впрыском во время рабочего такта конкретного цилиндра.

Для снижения трения при передаче усилия от приводных кулачков к плунжеру насоса между ними установлен ролик.

Устройство насоса высокого давления

Схематическое представление насоса высокого давления.

Вернутся к началу страницы

Топливная система Common Rail. Что такое Common Rail?

Система впрыска Common Rail появилась благодаря ужесточению экологических норм по выбросу вредных веществ, которые предъявлялись к дизельным двигателям.

В данной статье узнаем, что такое топливная система впрыска Common Rail, устройство и принцип работы.

Что такое Common Rail?

Если открыть автомобильный англо-русский словарь, то термин Common Rail можно перевести как «общая магистраль». Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива на 15 процентов, а мощность двигателя вырастает почти на 40 процентов./data/photo/2022/09/18/632681f6bfaa4.jpg)

Это не все достоинства. Было отмечено уменьшения шума при работе двигателя, притом, что крутящий момент дизеля был увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и на данное время, каждый второй автомобиль с дизельным двигателем оснащен этой системой впрыска.

К недостаткам Common Rail относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему, которая выполнена с большой точностью, управляемые электроникой форсунки могут выйти из строя. Поэтому в дизелях Common Rail использование качественного топлива является обязательным условием.

Принцип работы Common Rail

Принцип работы основан на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы. Давление в топливной системе создается и поддерживается независимо ни от частоты вращения коленчатого вала двигателя, ни от количества впрыскиваемого топлива. Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления.

Особенностью системы Common Rail стало использование аккумуляторного узла, который содержит распределительный трубопровод, линии подачи топлива и форсунки. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование здесь принципа разделения узла, создающего давление, и узла впрыскивания обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания.

Устройство системы Common Rail

Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Электронный блок управления Common Rail получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости, массового расхода воздуха и давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в аккумуляторном узле топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания.

Будущее системы Common Rail

Благодаря высокой точности электронного управления и высокому давлению впрыска, сгорание топлива в двигателе происходит с максимальной отдачей, что соответствует оптимальной работе двигателя. На каждом из режимов работы двигателя достигается оптимальные результаты. Из-за этого, уменьшается расход топлива и уровень токсичности выхлопных газов.

Система Common Rail повлекла развитие дизельных двигателей, т.к. обладает значительным потенциалом. Ведь мы знаем, что экологические нормы по токсичности повышаются постоянно и это способствуют дальнейшему развитию топливной системы. Топливная система Common Rail использовалась на Nissan Primera, Nissan Almera, Nissan X-trail, Nissan Patrol и Nissan Navara

Специалисты автотехцентра Nissan имеют богатый опыт диагностики и ремонта дизельныйх двигателей и ТНВД.

Звоните и приезжайте — 8 (912) 220-85-27

← Система выпуска. Устройство и неисправности системы выпуска отработавших газов. |

Турбокомпрессор. Что такое автомобильный турбокомпрессор? →

|

Турбокомпрессор. Что такое автомобильный турбокомпрессор? →

Топливная система Сommon Rail: принцип работы впрыска, двигателя

Система Сommon Rail стала огромным шагом вперед в развитии дизельных двигателей. Рассмотрим принцип работы системы впрыска, а также преимущества и недостатки двигателей с Коммон рейл.

Принципиальное отличие

В отличие от системы распределительного типа, где форсунки открываются при определенном давлении и впрыскивают строго отведенную ТНВД порцию топлива, Сommon Rail предполагает подачу дизельного горючего ко всем форсункам от общего аккумулятора – топливной рамы (common rail с англ. – общая магистраль). Основная роль ТНВД – нагнетание горючего под высоким давлением в топливную рампу, тогда как за впрыск топлива отвечает ЭБУ двигателя. Момент начала впрыска, количество подаваемого топлива и количество впрысков за цикл регулируется моментом и временем открытия форсунок.

Устройство

Желтым цветом показан контур низкого давления, красным – контур высокого давления, коричневым – обратный слив топлива в бак.

- Топливоподкачивающий насос.

- Топливный фильтр.

- Топливный насос высокого давления.

- Клапан дозировки.

- Датчик давлений топлива в рампе.

- Аккумулятор высокого давления – топливная рейка.

- Регулятор давления (контрольный клапан).

- Инжекторы.

Расширенная схема системы питания позволяет понять, какие датчики, исполнительные механизмы и агрегаты задействованы в работе двигателя с системой впрыска Сommon Rail.

Сommon Rail в действии

Топливный насос низкого давления (его роль может выполнять подкачивающая секция, расположенная в корпусе ТНВД либо электрический насос в топливном баке) подает топливо под давлением 2,6-7 бар к ТНВД, в котором и происходит нагнетание давления топлива. При прокрутке двигателя стартером ТНВД способен создавать давление 500-600 бар. После запуска двигателя эта величина вырастает до 1300-2000 бар.

В рейке постоянно поддерживается оптимальное давление, величина которого контролируется с помощью датчика давления, лишнее топливо сбрасывается регулятором в магистраль обратного слива. Регулятор может располагаться в топливной рейке либо в корпусе ТНВД. Дополнительно в рейке может быть вмонтирован клапан экстренного сброса топлива, предотвращающий разрыв рейки в случае нештатной ситуации. Также для более точной работы в некоторых системах в топливную рампу вмонтирован датчик температуры топлива. В некоторых вариантах системы можно встретить отдельную форсунку, использующуюся для увеличения дозировки топлива и прожига сажевого фильтра, в других системах работа двигателя в режиме прожига достигается изменением ЭБУ момента впрыска и количества подаваемого в цилиндры дизеля.

Регулятор может располагаться в топливной рейке либо в корпусе ТНВД. Дополнительно в рейке может быть вмонтирован клапан экстренного сброса топлива, предотвращающий разрыв рейки в случае нештатной ситуации. Также для более точной работы в некоторых системах в топливную рампу вмонтирован датчик температуры топлива. В некоторых вариантах системы можно встретить отдельную форсунку, использующуюся для увеличения дозировки топлива и прожига сажевого фильтра, в других системах работа двигателя в режиме прожига достигается изменением ЭБУ момента впрыска и количества подаваемого в цилиндры дизеля.

Форсунки

Под давлением топливо подается к форсункам, которые могут быть 2 видов.

- Электрогидравлические. Представляют собой обычные электромагнитные форсунки, поднятие иглы распылителя и подача топлива в которых осуществляется после подачи напряжения на электромагнитный клапан. Электромагнитные форсунки очень надежные и имеют высокий уровень ремонтопригодности.

- Пьезоэлектрические.

Пьезокристалл при подаче на него напряжение очень быстро расширяется, позволяя игле подыматься в 3-4 раза быстрее, нежели в случае с электромагнитной форсункой. Это повышает быстродействие форсунки, благодаря чему за такт можно осуществить большее количество впрыска дизеля в камеру сгорания, а также точнее отмерить подаваемую порцию горючего. Но сложность конструкции оборачивается меньшим ресурсом и трудностями в ремонте.

Пьезокристалл при подаче на него напряжение очень быстро расширяется, позволяя игле подыматься в 3-4 раза быстрее, нежели в случае с электромагнитной форсункой. Это повышает быстродействие форсунки, благодаря чему за такт можно осуществить большее количество впрыска дизеля в камеру сгорания, а также точнее отмерить подаваемую порцию горючего. Но сложность конструкции оборачивается меньшим ресурсом и трудностями в ремонте.

ТНВД

Топливная система Сommon Rail была разработана специалистами компании Bosch, которой и принадлежит основная доля рынка дизельных систем впрыска. На данный момент существует 5 генераций ТНВД Bosch системы Сommon Rail.

- СР1 – трехплунжерный ТНВД с подкачивающей секцией, расположенной в баке. Насос лишен клапана дозирование топлива, его функцию выполняет регулятор давления, вмонтированный в рейку (отличительная черта систем с СР1). Чаще всего СР1 комплектуются электромагнитными форсунками.

- СР1Н – усовершенствованный вариант СР1.

Вместо подкачивающего насоса в баке, в корпус ТНВД вмонтирована механическая подкачивающая секция. Главная особенность – наличие клапана регулировки количества топлива, нагнетаемого в рейку. По сравнению с СР1, обеспечивает большое давление – 1600-1800 бар. Также большая эффективность достигается за счет возможности принудительного отключения одного из плунжеров, когда в большом количества горючего нет необходимости.

Вместо подкачивающего насоса в баке, в корпус ТНВД вмонтирована механическая подкачивающая секция. Главная особенность – наличие клапана регулировки количества топлива, нагнетаемого в рейку. По сравнению с СР1, обеспечивает большое давление – 1600-1800 бар. Также большая эффективность достигается за счет возможности принудительного отключения одного из плунжеров, когда в большом количества горючего нет необходимости. - СР2 – ТНВД, предназначенные для тяжелого коммерческого транспорта.

- СР3. Отличительная черта – количество нагнетаемого топлива регулируется не в контуре высокого давления, а еще на подходе к плунжерам путем контроля объема топлива, подаваемого к насосу. СР3 имеет механическую топливоподкачивающую секцию (варианты с электронасосами крайне редки). Двигатели с ТНВД СР3 оснащались только пьезоэлектрическими форсунками CRI 3.

- СР4. ТНВД имеет две модификации: одноплунжерный CP 4.1 (создаваемое давление – 1800 бар) и 2-плунжерный CP 4.2 (максимальное давление – 2000 бар).

ТНВД имеет встроенный регулятор давления и механическую секцию низкого давления (5 бар). Большинство двигателей с СР4 оснащаются пьезофорсунками, но существуют системы и с электрогидравлическими инжекторами.

ТНВД имеет встроенный регулятор давления и механическую секцию низкого давления (5 бар). Большинство двигателей с СР4 оснащаются пьезофорсунками, но существуют системы и с электрогидравлическими инжекторами.

Помимо Bosch, производством компонентов и усовершенствованием системы Сommon Rail занимаются Delfi (Lukas), Densо и др.

Управление

Посредством данных, полученных от датчика положения педали газа, ЭБУ понимает желаемый водителем уровень крутящего момента. Считывая данные с ДВКВ, ДВРВ, ДМРВ, ДТОЖ, датчика наддува, датчика температуры топлива в рампе, электронный блок управления двигателем оценивает фактическую режимную нагрузку на мотор и решает, в какой момент нужно подать сигнал на форсунки и сколько топлива впрыснуть в цилиндры за цикловую подачу.

В чем секрет эффективности

Разделение цикловой подачи на такты и впрыск топлива под большим давлением – два факторы, обеспечивающие дизельным двигателям с впрыском Сommon Rail мощность, экономичность и дружелюбность к окружающей среде.

ТНВД распределительного типа с электронным управлением, не говоря уже о полностью механических насосах, подавали дизель в цилиндры большими порциями и под сравнительно малым давлением (к примеру, ТНВД Bosch VE мог выдать всего 700 бар при 2400 об/мин). Увеличение давления при распылении позволяет разбить топливо на более мелкодисперсные частицы, увеличив тем самым площадь контакта частиц дизеля с окислителем – кислородом. Чем меньше распыляемые частицы топлива, тем они быстрее нагреваются и, как следствие, эффективней сгорают. В результате мы получаем большую мощность двигателя, как так топливо сгорает практически полностью, высвобождая большее количество энергии, и меньший расход топлива. В случае с единым аккумулятором нет прямой зависимости между оборотами двигателя и давлением топлива в рампе, поэтому даже на холостых оборотах давление достаточное для качественного распыления.

Деление цикловой подачи на такты означает, что за такт впуска форсунка успевает впрыснуть топливо не один, а несколько раз (от 2 до 7 в современных системах). Различают:

Различают:

- предварительный впрыск – предназначен для поднятия температуры в камере сгорания и лучшего возгорание основного впрыска, на который и приходится большая доля дизельного топлива;

- основной впрыск;

- дополнительный впрыск – может быть использован для прожига сажевого фильтра.

Преимущества и недостатки

Основные достоинства дизельных ДВС с впрыском Сommon Rail:

- экономичность;

- приемистость двигателя (эластичность), мощность;

- уменьшение вибраций, шума;

- экологичность.

Как бы это странно не прозвучало, но система впрыска с топливной рейкой не имеет явных недостатков, так как назвать минусом требовательность к качеству топлива было бы неправильно. Согласитесь, что это скорее проблема АЗС и контролирующих органов, нежели системы впрыска дизельного двигателя. Отрицательными моментами могут стать лишь конструктивные особенности ТНВД, форсунки или датчиков той либо иной модели. К примеру, некоторые насосы имеют довольно мягкий алюминиевый корпус, поэтому со временем они начинают гнать стружку, появление которой чрева выходом из строя форсунок и ускоренным износом ТНВД. Также всем известно, что пьезоэлектрические форсунки имеют меньший ресурс и часто не поддаются ремонту.

К примеру, некоторые насосы имеют довольно мягкий алюминиевый корпус, поэтому со временем они начинают гнать стружку, появление которой чрева выходом из строя форсунок и ускоренным износом ТНВД. Также всем известно, что пьезоэлектрические форсунки имеют меньший ресурс и часто не поддаются ремонту.

Common rail принцип работы

Система впрыска топлива Common Rail дизельных ДВС

Система впрыска Common Rail является самой современной системой впрыска топлива дизельных двигателей. Работа системы Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы, наподобие бензиновых ДВС (Common Rail в переводе означает общая рампа). Система впрыска разработана специалистами фирмы Bosch.

- Система впрыска топлива Common Rail дизельных ДВС

- Принцип действия системы впрыска Common Rail

- Электрогидравлическая форсунка

- Пьезоэлектрическая форсунка (пьезофорсунка)

- Как работает система Коммон Рейл

- Устройство

- Чем отличается от ТНВД

- Типы впрыска

- Поколения Common Rail

- Заключение

- Топливная система Common Rail — что это такое?

- Устройство автомобилей

- Common Rail — что это такое? Принцип работы

- Характеристика

- В чем особенность?

- Устройство

- Насос

- Регулятор и клапан Common Rail

- Рампа

- Форсунки

- Как работает?

- Конструктивные особенности

- Подача топлива

- Принцип действия

Применение данной системы позволяет достигнуть снижения расхода топлива, токсичности отработавших газов, уровня шума дизеля. Главным преимуществом системы Common Rail является широкий диапазон регулирования давления топлива и момента начала впрыска, которые достигнуты за счет разделения процессов создания давления и впрыска.

Главным преимуществом системы Common Rail является широкий диапазон регулирования давления топлива и момента начала впрыска, которые достигнуты за счет разделения процессов создания давления и впрыска.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Принцип действия системы впрыска Common Rail

На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу.

Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива.

В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки.

В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя.

При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов.

Дополнительный впрыск производится для повышения температуры отработавших газов и улучшения сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Электрогидравлическая форсунка

Используется на дизельных двигателях, в том числе на оборудованных системой впрыскивания Common Rail.

В конструкцию электрогидравлической форсунки входит электромагнитный клапан, камера управления, впускной и сливной дроссели.

Принцип работы этой форсунки основан на использовании давления топлива, как при впрыскивании, так и при его прекращении.

В начальном положении электромагнитный клапан обесточен и закрыт, иголка форсунки прижата к седлу по средствам силы давления топливной жидкости на поршень в камере управления.

Впрыскивание топливной жидкости не происходит.

При этом давление топлива на иголку, ввиду разности площадей контакта, меньше давления на поршень.

По точной команде электронного блока управления запускается работа электромагнитного клапана, открывая сливной дроссель.

Топливная жидкость из камеры управления идёт через дроссель к сливной магистрали.

Впускной дроссель при этом препятствует быстрому выравниванию давлений в камере управления и в магистрали впуска. Давление на поршень снижается, а давление топлива на иглу не претерпевает изменений.

Игла поднимается, происходит впрыск топливной жидкости.

Пьезоэлектрическая форсунка (пьезофорсунка)

Это самое совершенное устройство, обеспечивающее впрыск топливной жидкости. Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

К преимуществам пьезофорсунки относят: быстроту срабатывания (в 4 раза быстрее электромагнитного клапана), как следствие этого, возможность многократного впрыскивания топливной жидкости в течение одного цикла работы, точную дозировку впрыскиваемой топливной жидкости.

Всё вышеперечисленное стало возможным благодаря использованию пьезоэффекта в управлении форсункой.

Он основан на изменении длины пьезокристалла, которое происходит под действием напряжения.

Конструкция самой пьезоэлектрической форсунки включает следующие элементы : пьезоэлемент, толкатель, клапан переключения и иголку.

Все они помещены в корпус.

В работе форсунки данного вида, так же как и в электрогидравлическом аналоге, используют гидравлический принцип.

В начальном положении иголка сидит на седле в результате высокого давления топливной жидкости.

Во время подачи электрического сигнала на пьезоэлемент, увеличивается его длина.

Передается усилие на поршень толкателя, открывается переключающий клапан и топливная жидкость поступает в сливную магистраль.

Давление выше иглы снижается.

Иголка за счет давления в нижней части поднимается, таким образом производится впрыск топливной жидкости.

Как работает система Коммон Рейл

Принцип работы Common Rail такой: электронасос подает топливную смесь к ТНВД. Подача совершается под давлением 2,6-7 бар, и давление продолжает нагнетаться. Оно может достичь и 600 бар, если прокручивать двигатель стартером. А запуск мотора приведет к нагнетанию давления до 1500-2000 бар.

В рейке давление все время поддерживается на нужном уровне. Управляет уровнем специальный датчик. Излишки топливной смеси поступают в магистраль возвратного слива. Регулирующее устройство размещают как в корпусе ТНВД, так и в топливной рейке. В рейке может находиться дроссель быстрого сброса топлива, способный предотвратить образование трещин на стенках при возникновении нештатной ситуации.

В рейке может находиться дроссель быстрого сброса топлива, способный предотвратить образование трещин на стенках при возникновении нештатной ситуации.

На некоторых системах стоят температурные датчики для более точной работы. Иногда встречается отдельная форсунка, которая нужна для увеличения дозировки топливной смеси и прожигания отложений в сажевом фильтре. Есть системы, где прожиг сажевых отложений в фильтре осуществляется путем изменения подаваемой в цилиндры дизеля топливной массы или корректировки момента впрыска при помощи ЭБУ.

Устройство

Система Common Rail состоит из следующих компонентов:

- Насос для подкачивания топливной смеси. Производит подачу топливной смеси в трубопровод.

- Топливный и сетчатый фильтрующие механизмы. В конструкции первого предусмотрен клапан промежуточного нагрева. При пониженной температуре воздуха он препятствует засорению фильтра кристаллизированными частицами. Сетчатый фильтр защищает ТНВД от проникновения инородных частиц.

- Датчики температуры и давления. Первый служит для измерения настоящей температуры топливной смеси, а второй — для измерения давления в магистрали.

- ТНВД. Обеспечивает давление, при котором работает система впрыска.

- Дозировочный топливный и редукционный клапаны. Дозировочный клапан регулирует подачу горючего в топливную рампу, а топливный меняет магистральное давление.

- Регулятор давления горючего и форсунки.

Чем отличается от ТНВД

Основное отличие в том, что подача горючего производится от одной топливной рампы ко всем форсункам сразу. Нужно регулировать цикл подачи в зависимости от пропускной способности отдельной форсунки. Это требует настройки ЭБУ после смены форсунок.

Одно из главных преимуществ Commonrail — возможность поддерживать давление независимо от скорости оборотов коленвала. Давление всегда поддерживается на высоком уровне — это дает важность корректировать сгорание при работе мотора с неполной нагрузкой.

При использовании аккумуляторной системы инжекции горючего начало и окончание процесса полностью контролируются ЭБУ. Можно производить точную дозировку топливной смеси либо во время цикла осуществлять подачу горючего порционно — что важно для его полного выгорания. Механизм очень надёжен — при этом он гораздо проще, чем ТНВД, ремонтировать его легче.

Однако конструкция форсунок здесь более замысловатая, и менять их приходится чаще. Если одна из форсунок выйдет из строя, вся система утратит работоспособность. Поэтому Коммон Рейл важно использовать только с качественным горючим.

Типы впрыска

Всего есть 3 типа впрыска:

- Предварительный. Производится перед главным для повышения температурного режима в камере сгорания. Позволяет снизить шум при работе силового агрегата. Частота предварительного впрыска зависит от режима работы мотора. Например, на холостых оборотах он осуществляется 2 раза, на повышенных — 1 раз, а при полноценной нагрузке не производится вообще.

- Основной. Обеспечивает работу силового агрегата.

- Добавочный. Необходим для понижения токсичности выхлопа. Электронной системе приходит сигнал с датчика подачи кислорода, далее производится впрыск еще одной дозы горючего. Дожиг оставшихся вредных веществ происходит в сажевом фильтре.

Поколения Common Rail

Первое поколение увидело свет в 1999 году. Агрегаты выдавали давление 145 МПа. Через пару лет появилось еще одно поколение с давлением в 160 МПа. В 2005 году вышла третья серия устройств подачи топливной смеси. А сегодня есть уже и четвертое поколение с форсунками, работающими под давлением 220 МПа.

Давление важно, поскольку определяет количество топлива, подаваемого в цилиндры. Чем больше давление, тем выше КПД.

Заключение

У Common Rail очень большой потенциал. Горючее становится всё дороже, и экономичность двигателя выходит на первый план. Не так давно компания Bosch выпустила стомиллионный силовой агрегат со впрыском Commonrail для дизелей и легковых машин. Компания планирует дальше модернизировать систему и выпускать новые ее версии, которые будут отвечать возрастающим требованиям автолюбителей.

Компания планирует дальше модернизировать систему и выпускать новые ее версии, которые будут отвечать возрастающим требованиям автолюбителей.

Toyota Rav4: техника, подкрепленная высокотехнологичными инженерными решениямиmashinapro.ruКак определить и устранить факторы увеличенного потребления топливной смесиmashinapro.ruВпрыск топлива: прямой vs распределенный.mashinapro.ruСкачут обороты двигателя на холостом ходу: что делать?mashinapro.ruЧто такое ДМРВ в машине?mashinapro.ru

Топливная система Common Rail — что это такое?

Система впрыска Common Rail появилась благодаря ужесточению экологических норм по выбросу вредных веществ, которые предъявлялись к дизельным двигателям. В данной статье узнаем, что такое топливная система впрыска Common Rail, устройство и принцип работы. Что такое Common Rail? Если открыть автомобильный англо-русский словарь, то термин Common Rail можно перевести как «общая магистраль». Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива на 15 процентов, а мощность двигателя вырастает почти на 40 процентов.

Это не все достоинства. Было отмечено уменьшения шума при работе двигателя, притом, что крутящий момент дизеля был увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и на данное время, каждый второй автомобиль с дизельным двигателем оснащен этой системой впрыска.

К недостаткам комон рейл относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему, которая выполнена с большой точностью, управляемые электроникой форсунки могут выйти из строя. Поэтому в дизелях Common Rail использование качественного топлива является обязательным условием. Принцип работы Common Rail Принцип работы основан на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы. Давление в топливной системе создается и поддерживается независимо ни от частоты вращения коленчатого вала двигателя, ни от количества впрыскиваемого топлива. Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления.

Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления.

Особенностью системы Common Rail стало использование аккумуляторного узла, который содержит распределительный трубопровод, линии подачи топлива и форсунки. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование здесь принципа разделения узла, создающего давление, и узла впрыскивания обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания. Устройство системы Common Rail Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Электронный блок управления Common Rail получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости, массового расхода воздуха и давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в аккумуляторном узле топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания. Будущее системы Common Rail Благодаря высокой точности электронного управления и высокому давлению впрыска, сгорание топлива в двигателе происходит с максимальной отдачей, что соответствует оптимальной работе двигателя. На каждом из режимов работы двигателя достигается оптимальные результаты. Из-за этого, уменьшается расход топлива и уровень токсичности выхлопных газов.

Будущее системы Common Rail Благодаря высокой точности электронного управления и высокому давлению впрыска, сгорание топлива в двигателе происходит с максимальной отдачей, что соответствует оптимальной работе двигателя. На каждом из режимов работы двигателя достигается оптимальные результаты. Из-за этого, уменьшается расход топлива и уровень токсичности выхлопных газов.

Система Common Rail повлекла развитие дизельных двигателей, т.к. обладает значительным потенциалом. Ведь мы знаем, что экологические нормы по токсичности повышаются постоянно и это способствуют дальнейшему развитию топливной системы.

Устройство автомобилей

Общие сведения о системе питания Common Rail

Система впрыска Common Rail (Common Rail в переводе с английского — «общий путь», «общая рампа») является современной системой впрыска топлива дизельных двигателей. Впрочем, аналог такой системы применяется и в бензиновых двигателях с принудительным впрыском топлива, т. е. инжекторных двигателях.Разработчиками системы Common Rail являются специалисты известной германской фирмы Bosch. На серийных автомобилях с применением электронного управления такие системы появились в 1997 году.В настоящее время работы по применению систем Common Rail ведутся практически во всех фирмах-производителях ТПА (R.Bosch, Lucas, Siemens, L’Orange).

е. инжекторных двигателях.Разработчиками системы Common Rail являются специалисты известной германской фирмы Bosch. На серийных автомобилях с применением электронного управления такие системы появились в 1997 году.В настоящее время работы по применению систем Common Rail ведутся практически во всех фирмах-производителях ТПА (R.Bosch, Lucas, Siemens, L’Orange).

Основное принципиальное отличие системы Common Rail от рассмотренной в предыдущей статье классической системы питания заключается в том, что топливо к форсункам подается не непосредственно от ТНВД, а от общего накопителя – топливной рампы. Топливная рампа (аккумулятор топлива) представляет собой толстостенный цилиндрический сосуд, способный выдерживать высокое давление, развиваемое ТНВД. В рампе поддерживается постоянное давление топлива с помощью ТНВД и регулятора давления, и каждая форсунка соединена топливопроводом с рампой.В нужный момент блок управления формирует управляющий сигнал на электромагнитный (или пьезоэлектрический) клапан форсунки, форсунка открывается и топливо впрыскивается в цилиндр. Таким образом, главной отличительной особенностью системы Common Rail является разделение процессов создания давления и впрыска топлива, что позволяет получить ряд преимуществ в работе.

Таким образом, главной отличительной особенностью системы Common Rail является разделение процессов создания давления и впрыска топлива, что позволяет получить ряд преимуществ в работе.

Применение данной системы позволяет снизить расход топлива, токсичность отработавших газов, уровень шума дизеля, а также значительно улучшить его динамические характеристики. По сравнению с обычным дизелем система Common Rail позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %. Главным преимуществом системы Common Rail является возможность управления подачей топлива посредством компьютера (электронного блока управления), что позволяет осуществлять широкий диапазон регулирования давления, количества и момента начала впрыска топлива.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы классического дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания.Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания.Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. На современных дизелях, оборудованных системой питания Common Rail применяют топливные насосы высокого давления радиально-плунжерного или плунжерного типа. Более подробно о ТНВД радиально-плунжерного типа здесь.

Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Он устанавливается в топливной рампе.

Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам.

Форсунка — важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки. Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системы впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя. Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

***

Принцип действия системы впрыска Common Rail

Принцип работы системы питания Common Rail достаточно прост, и попытки ее применения известны достаточно давно – более полувека назад. Тем не менее, максимального эффекта от использования такой системы питания удается получить лишь с помощью компьютерного управления работой двигателя, поэтому широкое распространение подобные системы получили лишь недавно. Рассмотрим подробнее работу Common Rail на приведенной ниже схеме (рис. 2).

С помощью топливоподкачивающего насоса (ТПН) топливо закачивается из топливного бака и через фильтр с влагоотделителем подается в радиально-плунжерный насос высокого давления (ТНВД) , который с помощью эксцентрикового вала приводит в движение три плунжера. Топливный насос высокого давления напрямую связан с распределительным валом и подает порцию топлива в рампу при каждом обороте, а не так как в обычном двигателе один раз за два оборота. От ТНВД топливо под большим давлением поступает в гидроаккумулятор (топливную рампу), откуда поступает на электро- или пьезогидравлические форсунки, управляемые компьютером. Излишки топлива от форсунок и ТНВД сливаются в топливный бак через топливопроводы слива (магистраль обратного слива).

Излишки топлива от форсунок и ТНВД сливаются в топливный бак через топливопроводы слива (магистраль обратного слива).

Схему можно увеличить в отдельном окне браузера, щелкнув по ней мышкой.

В нужный момент блок управления (ЭБУ) дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

Начало впрыска и количество топлива, подаваемого в цилиндры двигателя через форсунки, зависит от начала и продолжительности сигнала электронного блока управления, формируемого на основании информации от датчиков. Этот сигнал зависит от нескольких параметров, в первую очередь — от режима работы двигателя.Система управления дизелем включает датчики оборотов двигателя, положения коленчатого вала (датчик Холла), положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и некоторые другие.

Давление в системе регулируется по сигналу блока управления с помощью регулятора. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне максимальное для обеспечения лучшей приемистости.

Многократный впрыск в системе Common Rail

Поскольку давление впрыска не зависит от оборотов двигателя и нагрузки, фактическое начало, давление и продолжительность впрыска могут быть свободно выбраны в широком диапазоне значений.Кроме того, появляется возможность применения предварительного впрыска (или даже нескольких впрысков), регулируемого в зависимости от потребностей двигателя, что приводит к существенному сокращению шума двигателя наряду с улучшением процесса сгорания и сокращением выброса вредных веществ с отработавшими газами.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке;

- основной впрыск обеспечивает работу двигателя в режиме частичных и номинальных нагрузок.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

***

Достоинства и недостатки системы Common Rail

Как уже отмечалось выше, использование в дизелях системы питания Common Rail вместо классической системы питания дает ощутимый прирост мощности, экологичности и экономичности двигателю. Уменьшение расхода топлива, выброса вредных веществ, шума, наряду с повышением динамических показателей достигается возможностью компьютерного управления всеми процессами впрыска, что невозможно осуществить в традиционных системах питания, даже самых сложных и совершенных.

Уменьшение расхода топлива, выброса вредных веществ, шума, наряду с повышением динамических показателей достигается возможностью компьютерного управления всеми процессами впрыска, что невозможно осуществить в традиционных системах питания, даже самых сложных и совершенных.

К существенным недостаткам системы Common Rail следует отнести сложность обслуживания, требующего от технического персонала высокой квалификации и необходимость применения специального оборудования для тестирования работы системы. Поэтому, если автомобиль эксплуатируется в условиях ограниченного технического сервиса невысокого уровня, надежнее использовать классическую систему питания.

Следует отметить, что система питания Common Rail подвергает моторное масло значительным тепловым нагрузкам. Из-за более интенсивного горения верхняя часть (головка) поршней нагревается гораздо сильнее, чем у классического дизельного двигателя. Если головка поршня у классического дизеля непосредственного впрыска нагревается до 320-350 °C, при работе с системой питания Common Rail — свыше 400 °С. В результате моторное масло выгорает и окисляется значительно интенсивнее. По этой причине в смазочной системе дизелей с впрыском типа Common Rail необходимо использовать синтетические или полусинтетические моторные масла.

В результате моторное масло выгорает и окисляется значительно интенсивнее. По этой причине в смазочной системе дизелей с впрыском типа Common Rail необходимо использовать синтетические или полусинтетические моторные масла.

***

Перспективы развития системы питания Common Rail

Совершенствование системы питания Common Rail осуществляется по пути увеличения давления впрыска. Очевидно, что чем выше давление в системе в момент впрыска, тем больше топлива успевает попасть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность двигателя. Кроме того, впрыск под большим давлением обеспечивает высокое качество распыливания топлива форсункой, что благотворно сказывается на процессах смесеобразования и горения.В современных двигателях повышение давления впрыска ограничивается прочностью аккумулятора топлива (рампы) и топливопроводов высокого давления, которые подвержены пульсирующим и вибрационным нагрузкам при работе двигателя и способны разрушиться. Тем не менее, за полтора десятка лет инженерными решениями удалось увеличить давление на впрыске более, чем в полтора раза – у современных дизелей с системой питания Common Rail оно достигает 220 МПа и даже более.

Тем не менее, за полтора десятка лет инженерными решениями удалось увеличить давление на впрыске более, чем в полтора раза – у современных дизелей с системой питания Common Rail оно достигает 220 МПа и даже более.

Высокое давление впрыска надежнее обеспечить, используя систему питания типа насос-форсунка, о которой пойдет рассказ в следующей статье.

***

Устройство и принцип работы ТНВД системы Common Rail

Главная страница

- Страничка абитуриента

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Common Rail — что это такое? Принцип работы

В последние годы все больше автомобилистов предпочитают использовать дизельные автомобили. Ранее такие моторы устанавливались лишь на коммерческую технику. Однако сейчас они активно используются и на легковых авто, особенно в странах Европы. Наверняка каждый из нас слышал о такой системе, как Common Rail. Что это такое и как она устроена, рассмотрим в нашей статье.

Ранее такие моторы устанавливались лишь на коммерческую технику. Однако сейчас они активно используются и на легковых авто, особенно в странах Европы. Наверняка каждый из нас слышал о такой системе, как Common Rail. Что это такое и как она устроена, рассмотрим в нашей статье.

Характеристика

«Коммон Райл» — это система впрыска топлива для дизельных ДВС. Ее принцип работы основывается на подаче горючего к форсункам от общего давления рампы.

Система была разработана немецкими специалистами компании «Бош». Common Rail Bosch повсеместно используется на таких автомобилях, как «Вольво», «Мерседес», БМВ и прочих.

В чем особенность?

Главная отличительная черта системы – способность выдавать нужную мощность при минимальном потреблении топлива. Также топливная Common Rail способна снизить уровень токсичности выхлопных газов. Отзывы автомобилистов говорят, что машина с такой системой впрыска работает гораздо тише (нет такого характерного «рокота», как на старых дизелях). «Коммон Рейл» обладает широким диапазоном регулирования давления горючего и моментов начала впрыска.

«Коммон Рейл» обладает широким диапазоном регулирования давления горючего и моментов начала впрыска.

Устройство

По своей конструкции система Common Rail представляет собой контур высокого давления. При работе двигателя осуществляется непосредственный впрыск топлива (то есть горючее поступает сразу в камеру цилиндров). Есть несколько элементов, которые связаны с работой системы Common Rail. Что это за составляющие? В первую очередь это топливный насос высокого давления. Также в работе используется клапан дозирования и регулятор давления.

Кроме этого, в конструкции есть топливная рампа и форсунки. Common Rail – достаточно сложная система, и чтобы понять ее принцип работы, рассмотрим особенности каждой составляющей.

Насос

Итак, ТНВД. Данный механизм служит для создания высокого давления жидкости. Уровень зависит от загруженности двигателя и оборотов коленчатого вала. Как известно, на дизелях обороты регулируются не открытием дроссельной заслонки, а именно порцией подаваемого топлива. За это и отвечает ТНВД. Устройство довольно сложное, поэтому данный элемент – самая дорогая составляющая в дизельном автомобиле (кончено, за исключением основных агрегатов, таких как ДВС и КПП).

За это и отвечает ТНВД. Устройство довольно сложное, поэтому данный элемент – самая дорогая составляющая в дизельном автомобиле (кончено, за исключением основных агрегатов, таких как ДВС и КПП).

Регулятор и клапан Common Rail

Что это за элемент? Клапан служит для регулировки количества топлива, которое подается к насосу.

Конструктивно элемент объединен с ТНВД. Существует также регулятор давления топлива. Он устанавливается в топливной рампе и управляет работой двигателя в зависимости от его нагрузки.

Рампа

Данный узел выполняет сразу несколько функций. Это накопление горючего под высоким давлением, смягчение колебаний давления и распределение топлива по форсункам. Является частью системы впуска.

Форсунки

Стоит отметить, что таковые устанавливаются как на бензиновые (инжектор), так и на дизельные двигатели. Однако их главное отличие – это давление, которое они создают. В нашем случае форсунка «Коммон Рейл» еще и управляет количеством топлива, что подается непосредственно в цилиндр. Элемент связан непосредственно с рампой. На данный момент используется два вида форсунок:

Элемент связан непосредственно с рампой. На данный момент используется два вида форсунок:

- Пьезофорсунки («Бош»).

- Электрогидравлические (основной производитель – «Дэлфи»).

В последнем случае подача топлива производится за счет работы электромагнитного клапана.

В пьезофорсунках за это отвечают специальные кристаллы. Скорость работы таких элементов на порядок выше, поэтому они более распространены. Однако ремонт Common Rail (форсунок) произвести своими руками невозможно из-за сложности конструкции и точных настроек. Поэтому все работы по обслуживанию системы осуществляются только на специализированных СТО. Это и есть главный недостаток таких автомобилей.

Как работает?

Работа системой впрыска контролируется системой управления дизелем. В последнюю входят исполнительные механизмы, датчики и ЭБУ. Учитываются все параметры – положение педали газа, температура охлаждающей жидкости, количество подаваемого воздуха и даже состав выхлопных газов (лямбда-зонд). Что касается исполнительных механизмов, ими и являются вышеперечисленные форсунки, рампа, ТНВД, регулятор и клапаны.

Что касается исполнительных механизмов, ими и являются вышеперечисленные форсунки, рампа, ТНВД, регулятор и клапаны.

Итак, как действует данная система? На основании сигналов, что воспринимают контролирующие датчики, системой формируется нужное количество топлива. Оно подается через дозирующий клапан. Горючее попадет в насос, а затем под давлением идет на рампу. Нужное давление в ней удерживается специальным регулятором. В определенный момент от ЭБУ поступает сигнал на форсунки, и те осуществляют открытие каналов на определённый промежуток времени. В зависимости от режима работы двигателя, количество топлива и давление может автоматически меняться системой на основании данных из кислородного датчика. Однако разбег должен быть небольшим. Существенные отклонения говорят о неисправностях с системой «Коммон Рейл».

Электромагнитные форсунки работают по несколько иному принципу. Они также открываются давлением топлива, но и запираются им-же. Это вызвано тем, что давление топлива, подающееся на электромагнитную форсунку постоянно. Топливо в закрытом положении давит на хвостовик плунжерной пары, уравновешивая открывающее усилие с другой стороны. При подаче напряжения на катушку электромагнита открывается перепускной канал, который сбрасывает давление на хвостовик плунжера, и игла открывается, при закрытии канала давление вырастает и закрывает иглу.

Топливо в закрытом положении давит на хвостовик плунжерной пары, уравновешивая открывающее усилие с другой стороны. При подаче напряжения на катушку электромагнита открывается перепускной канал, который сбрасывает давление на хвостовик плунжера, и игла открывается, при закрытии канала давление вырастает и закрывает иглу.

Конструктивные особенности

Устройство Common Rail в значительной степени напоминает систему подачи топлива в инжекторных бензиновых двигателях. Перед впрыском дизельного топлива в цилиндры происходит аккумулирование давления, в результате чего такую конструкцию нередко называют аккумуляторной топливной системой.

Конструкция Common Rail предусматривает три основных элемента: стандартные для любого дизельного двигателя контуры высокого и низкого давления, а также дополняющий их электронный блок контроля и управления. Контур низкого давления практически не отличается от обычных системы и состоит из стандартного набора частей, включающего:

- топливный бак;

- топливный фильтр;

- подкачивающий насос;

- комплект соединительных трубопроводов.

Основные отличия Common Rail от обычного дизельного двигателя заключаются в устройстве контура высокого давления, состоящего из таких элементов:

- насос, который заменяет стандартный ТНВД и оснащается контрольным клапаном;

- аккумуляторный узел или рампа, также оборудованная датчиком для контроля давления. Она изготавливается в виде достаточно длинной двухслойной трубы, на которой размещаются штуцеры, предназначенные для фиксации форсунок;

- форсунки;

- комплект соединительных трубопроводов.

Важное значение для эффективной эксплуатации рассматриваемой системы имеет работа электронного блока управления или ЭБУ. Он включает в себя несколько датчиков, в автоматическом режиме передающих сигналы о следующих параметрах и характеристиках двигателя:

- положения распределительного и коленчатого вала;

- положение педали «газа»;

- уровень давления наддува;

- температура воздуха и охлаждающей жидкости;

- уровень давления топлива;

- массовый расход воздуха.

Анализ полученных данных производится ЭБУ также в автоматическом режиме, результатом чего становятся определение требуемого количества топлива, времени открытия форсунки и других рабочих параметров системы. После этого подается команда на начало впрыска и цикл повторяется по новой.

Подача топлива

Уже упоминалось, что система впрыска Common Rail использует многократную подачу дизтоплива в цилиндр за один рабочий цикл мотора. Всего применяется три вида впрыска – предварительный, основной и дополнительный.

Предварительный впрыск «подготавливает» среду. Небольшое количество топлива, впрыснутое чуть раньше, приводит к возрастанию давления и температуры в камере сгорания. В дальнейшем это обеспечивает легкое и плавное воспламенение основной части горючей смеси. Благодаря этому впрыску шумность работы дизельной силовой установки снижается.

При основном впрыске в камеру сгорания подается рабочая порция дизтоплива, которая и обеспечивает работу силовой установки.

Дополнительный впрыск происходит уже на цикле рабочего хода, после того, как смесь сгорела. В задачу этого впрыска входит увеличение температуры отработанных газов, обеспечивая сгорание частиц сажи в сажевом фильтре. Тем самым повышается экологичность выхлопа.

График впрыска топлива

Интересно, что ЭБУ может регулировать многократный впрыск, подстраивая подачу под определенные условия работы силовой установки. К примеру, на холостом ходу предварительных впрысков топлива может быть два, чтобы обеспечить более лучшие условия для сгорания основной порции дизтоплива. При средней же нагрузке предварительно топливо подается только раз, а при максимальной подготовка уже не требуется.

Как видно, водитель на процесс работы системы Common Rail практически не влияет. Даже нажимая на педаль акселератора, он просто подает сигнал на ЭБУ, который затем обработается и учтется при формировании импульса на открытие форсунок. Вся работа системы питания полностью контролируется и регулируется электронной частью.

Принцип действия

Описанное выше устройство Common Rail обеспечивает простую и при этом эффективную работу двигателя. Сначала подкачивающий насос, входящий в контур низкого давления, засасывает дизельное топливо из бака. Далее оно очищается, проходя через фильтр, и поступает в контур высокого давления.

Затем горючее перемещается в аккумуляторный узел, где его давление повышается. Максимальное значение этого показателя составляет 135 МПа и контролируется автоматикой. После поступления команды от ЭБУ на впрыск контролирующий клапан открывается и топливо поступает бак через трубопроводы, соединенные с форсунками на рампе. На каждой форсунке устанавливается отдельный электромагнитный клапан или соленоид, управляющий ее работой, что является еще одной важной отличительной особенностью системы.

Наличие в системе ЭБУ позволяет с высоким уровнем точности управлять как параметрами давления топлива, так и количеством сжигаемого горючего. Следствием этого выступает максимальная отдача при сгорании топлива, которая сопровождается уменьшением его расхода при одновременном увеличении КПД дизельного двигателя. В качестве приятного и полезного бонуса происходит сокращение токсичности выхлопа.

В качестве приятного и полезного бонуса происходит сокращение токсичности выхлопа.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 3 чел.

Средний рейтинг: 5 из 5.

что, зачем и почему — АвтоТехДизель

Система дизельного впрыска COMMON RAIL. Устройство и принцип действия

Система Common Rail – это система впрыска топлива под высоким давлением. Ее называют также аккумуляторной системой впрыска. Понятие «Common Rail» означает дословно «общая рейка» или «общая рампа», под которой подразумевается общий для всех форсунок топливный аккумулятор высокого давления. В этой системе разделены процессы подачи топлива под высоким давлением и процессы впрыска. Необходимая для впрыска подача топлива под высоким давлением производится специальным насосом высокого давления. Топливо накапливается в аккумуляторе высокого давления, из которого оно подводится через короткие трубопроводы к форсункам. К преимуществам системы Common Rail относятся: практически свободный выбор давления впрыскивания для каждого режима работы двигателя, возможность впрыска топлива под высоким давлением при низких частотах вращения вала двигателя и при частичных нагрузках, управляемое начало впрыска с подачей предварительной дозы, отделенной от основной порции топлива.

К преимуществам системы Common Rail относятся: практически свободный выбор давления впрыскивания для каждого режима работы двигателя, возможность впрыска топлива под высоким давлением при низких частотах вращения вала двигателя и при частичных нагрузках, управляемое начало впрыска с подачей предварительной дозы, отделенной от основной порции топлива.

Устройство

Топливная система состоит из двух контуров: контура низкого давления, включающего электронасос в топливном баке, компенсационный бачок, топливный фильтр и шестеренный насос, и контура высокого давления, включающего насос высокого давления, аккумулятор (Rail), форсунки и предохранительный клапан.

Включенные в контур низкого давления электронасос и шестеренный насос обеспечивают подачу топлива из бака через компенсационный бачок и фильтр к насосу высокого давления. Этот насос подает топливо в аккумулятор (Rail) под высоким давлением, необходимым для впрыска топлива. Из аккумулятора высокого давления топливо поступает к форсункам, через которые оно впрыскивается в камеры сгорания двигателя.

Дизельная форсунка с электронным управлением

Форсунки предназначены для впрыска топлива в камеры сгорания в нужном количестве и в нужный момент. Они управляются блоком управления топливной системой дизеля с непосредственным впрыском. В исходном состоянии форсунка закрыта. Ее электромагнитный клапан при этом обесточен. Якорь электромагнитного клапана прижимается пружиной к его седлу. Игла распылителя форсунки прижимается к ее седлу силой давления топлива, действующего на поршень мультипликатора сверху, и превышающей силу давления, действующую на значительно меньшую площадь иглы снизу.

Впрыск топлива производится по команде блока управления системой впрыска дизеля. При этом на электромагнитный клапан подается напряжение. Как только создаваемое электромагнитом усилие превышает силу затяжки пружины клапана, якорь электромагнита поднимается, открывая выпускной дроссель.

В результате топливо из камеры управления вытекает через дроссель в сливную магистраль. Впускной дроссель препятствует быстрому уравниванию давлений в топливоподводящем канале и в камере управления. При этом сила давления, действующая на поршень мультипликатора, снижается до уровня, при котором она преодолевается силой давления на иглу распылителя. В результате игла поднимается и начинается впрыск топлива. Впрыск топлива заканчивается, как только блок управления системой впрыска дизеля прекращает подавать напряжение на электромагнитный клапан форсунки. При этом электромагнитный клапан обесточивается. Пружина электромагнитного клапана вновь прижимает его якорь к седлу, перекрывая сливной дроссель. Давление топлива в камере управления повышается до его уровня в аккумуляторе. При этом давление в камере управления равно давлению, действующему на иглу распылителя.

При этом сила давления, действующая на поршень мультипликатора, снижается до уровня, при котором она преодолевается силой давления на иглу распылителя. В результате игла поднимается и начинается впрыск топлива. Впрыск топлива заканчивается, как только блок управления системой впрыска дизеля прекращает подавать напряжение на электромагнитный клапан форсунки. При этом электромагнитный клапан обесточивается. Пружина электромагнитного клапана вновь прижимает его якорь к седлу, перекрывая сливной дроссель. Давление топлива в камере управления повышается до его уровня в аккумуляторе. При этом давление в камере управления равно давлению, действующему на иглу распылителя.

Это означает восстановление равенства давлений топлива в камере управления и в контуре высокого давления. Ввиду большей площади поршня мультипликатора действующая на него сила вызывает посадку иглы распылителя на ее седло. Таким образом процесс впрыска заканчивается, после чего игла распылителя остается неподвижной.

Дизельный топливный насос высокого давления — ТНВД

Дизельный топливный насос высокого давления или сокращённо ТНВД необходим для создания высокого давления дизельного топлива до 1700 бар. На валу насоса высокого давления находится эксцентрик. Вращение эксцентрика преобразуется посредством установленной на нем шайбы в возвратно-поступательное движение плунжеров трех насосных элементов.

На валу насоса высокого давления находится эксцентрик. Вращение эксцентрика преобразуется посредством установленной на нем шайбы в возвратно-поступательное движение плунжеров трех насосных элементов.

При движении плунжера в направлении к валу увеличивается объем надплунжерного пространства и соответственно уменьшается давление в нем. При этом топливо, подаваемое шестеренным насосом под давлением, поступает через впускной клапан в надплунжерное пространство.

С началом движения плунжера от эксцентрикового вала происходит повышение давления топлива в надплунжерном пространстве. В результате тарелка впускного клапана прижимается к его седлу, перекрывая выход топлива из надплунжерного пространства. Дальнейшее перемещение плунжера сопровождается нарастанием давления топлива. При повышении давления в надплунжерном пространстве до его величины в аккумуляторе открывается выпускной клапан, через который топливо поступает в контур высокого давления.

Причины неисправности форсунок Common Rail

Форсунки системы Common Rail относят к наиболее продвинутой системе подачи топлива для дизельных двигателей. Но периодически и им необходимо проводить плановый ремонт. Сбой в работе форсунок может произойти по следующим причинам:

Но периодически и им необходимо проводить плановый ремонт. Сбой в работе форсунок может произойти по следующим причинам:

- Износ детали. Срок работы форсунки Common Rail примерно 150 000-200 000 км.

- Качество топлива. Наличие в нём воды, присадок, а порой и бензина.

- Неправильная эксплуатация, замена и ремонт форсунок.

Наиболее часто у форсунок из строя выходят — клапан-мультипликатор и распылитель. Точную причину сбоя в работе форсунки помогут определить только в сервисном центре. Самостоятельно показания к ремонту можно понять по следующим факторам:

- Двигатель долго заводится, особенно в прогретом состояние;

- «Троит» двигатель;

- Повышенная дымность выхлопа;

- Повышенный расход топлива.

- Уменьшение тяги дизельного двигателя.

Оборудование необходимое для проведения ремонтных работ