Твёрдость металлов — это… Что такое Твёрдость металлов?

- Твёрдость металлов

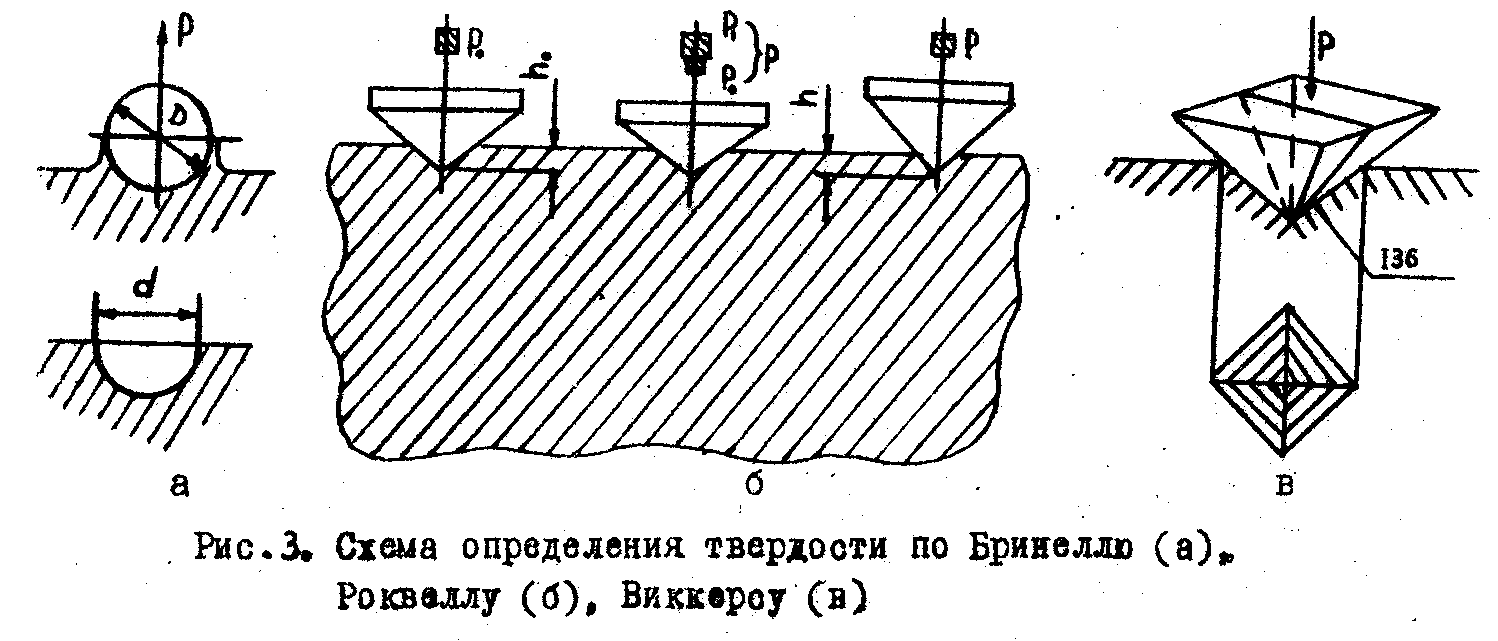

- сопротивление металлов вдавливанию. Т. м. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности, так и от метода измерения. Т. м. характеризуется числом твёрдости. Наиболее часто для измерения Т. м. пользуются методом вдавливания. При этом величина твёрдости равна нагрузке, отнесённой к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвёрдости (См. Микротвёрдость)). Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова — Герберта — Ребиндера).

м. и сплавов меняется в том же направлении, что и предел текучести; поэтому часто при контроле изменения механических свойств после различных обработок металл характеризуют твёрдостью, которая измеряется проще и быстрее. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих (См. Структурная составляющая) сложных сплавов.

м. и сплавов меняется в том же направлении, что и предел текучести; поэтому часто при контроле изменения механических свойств после различных обработок металл характеризуют твёрдостью, которая измеряется проще и быстрее. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих (См. Структурная составляющая) сложных сплавов.Для относительной оценки жаропрочности металлических материалов иногда пользуются так называемой длительной твёрдостью (или микротвёрдостью), измерение которой производят при повышенной температуре длительное время (минуты, часы).

В. М. Розенберг.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Твёрдость

- Твёрдость минералов

Полезное

Смотреть что такое «Твёрдость металлов» в других словарях:

Твёрдость — сопротивление материала вдавливанию или царапанию.

Т. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности материала, так и от метода измерения. Подробнее см. Твёрдость… … Большая советская энциклопедия

Т. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности материала, так и от метода измерения. Подробнее см. Твёрдость… … Большая советская энциклопедияТвёрдость по Шору (Метод отскока) — У этого термина существует и другое значение, см. Твёрдость по Шору. При этом следует понимать, что хотя в другом значении этот метод так же является методом измерения твёрдости, оба метода предложены одним и тем же автором, имеют совпадающие… … Википедия

Твёрдость — У этого термина существуют и другие значения, см. Твёрдость (значения). Твёрдость это способность материала сопротивляться проникновению в него другого, более твёрдого тела индентора во всем диапазоне нагружения: от момента касания с… … Википедия

Сплавы (металлов) — Сплавы металлов, металлические сплавы, твёрдые и жидкие системы, образованные главным образом сплавлением двух или более металлов, а также металлов с различными неметаллами.

Термин «С.» первоначально относился к материалам с металлическими… … Большая советская энциклопедия

Термин «С.» первоначально относился к материалам с металлическими… … Большая советская энциклопедияТермическая обработка металлов — Металл в термопечи Термическая обработка металлов и сплавов процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении … Википедия

Твёрдость по Роквеллу — Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] способ определения твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при… … Металлургический словарь

термическая обработка металлов — процесс обработки изделий из металлов и сплавов путём теплового воздействия для целенаправленного изменения их структуры и свойств. Термическая обработка металлов подразделяется на собственно термическую, заключающуюся только в тепловом… … Энциклопедия техники

Твёрдость минералов — ТВЕРДОСТЬ МИНЕРАЛОВ сопротивление механическому воздействию др.

, более прочного тела, обусловленное в основном прочностью кристаллической структуры м лов. Различают тв. царапанья, вдавливания, шлифования. У к лов большинства м лов, в зависимости… … Геологическая энциклопедия

Твёрдость по Шору — Методы измерения твёрдости по Шору: Твёрдость по Шору (Метод вдавливания) для низкомодульных материалов (полимеров). Твёрдость по Шору (Метод отскока) для высокомодульных материалов (металлов) … Википедия

Отпуск (металлов) — Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении. Термин «О.» применяют главным образом к сталям. Процессы распада… … Большая советская энциклопедия

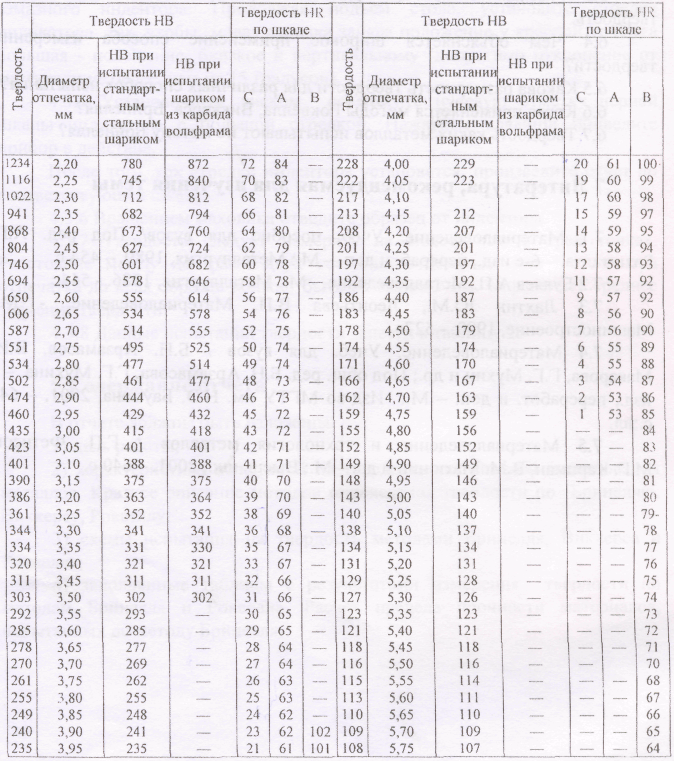

Таблица твердости металлов по Бринеллю, Роквеллу, Виккерсу, Шору

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость — основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. ..50 ..50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

|---|---|---|---|---|---|---|

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Что такое твердость металла

Что такое металл? твердость

Твердость является важной мерой

Степени мягкости и твердости металлических материалов. Это можно понять

Как способность материалов выдерживать упругую деформацию, пластическую деформацию

Или разрушение, и описать способность материалов противостоять остаточным

Деформации и разрушения. Твердость — это не просто физическая концепция,

Но эластичность материала, пластичность, прочность и вязкость и другие

Механические свойства комплексных показателей.

Это можно понять

Как способность материалов выдерживать упругую деформацию, пластическую деформацию

Или разрушение, и описать способность материалов противостоять остаточным

Деформации и разрушения. Твердость — это не просто физическая концепция,

Но эластичность материала, пластичность, прочность и вязкость и другие

Механические свойства комплексных показателей.

Обзор металла твердость

Испытание на твердость согласно Различные методы испытаний можно разделить на статическое давление (например, Бринелл Твердость, твердость по Роквеллу, твердость по Виккерсу и т. Д.), Царапины (такие как Mohs Твердость), метод отскока (например, твердость по Шору) и микротвердость, высокая Твердость по температуре и другие методы.

Твердость по Бринеллю Выражается в HB [N (кгс)

/ Мм2)] (HBS \ HBW). В производстве твердость по Бринеллю используется для измерения

Отжига, нормализации и закалки и закалки стали, а также чугуна,

Цветной металл, низколегированная конструкционная сталь. Например, прочность одеял

Или полуфабрикатов.

Например, прочность одеял

Или полуфабрикатов.

Твердость по Роквеллу Можно разделить на HRA, HRB, HRC, HRD четыре, их диапазон измерения и диапазон применения также другой. Общее производство HRC используется больше всего. Отступ небольшой, может быть Измеренные тонкие материалы и твердые материалы и готовые кусочки твердости.

Твердость по Виккерсу Обозначается HV, а Измеряется очень тонкий образец.

XY-Global — это произвольный производитель Который специализируется на широком диапазоне механических деталей. Вот наш сайт: www.xy-global.com ,

Методы определения твердости металла

Твердость — это способность металла сопротивляться проникновению в него другого, более твердого тела.

Твердость металла является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др.

В настоящее время имеется много способов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности.

Определение твердости вдавливанием стального шарика

(метод Бринелля)Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости НЕ.

Для испытания применяют специальный пресс типа Бринелля, внешний вид которого показан на рисунке

Стальной шарик крепится в оправке2.

Исследуемый образец ставится на предметный столик 1 и поднимается к шарику штурвалом 4.

При включении мотора 5 грузы пресса 3 опускаются и вдавливают стальной шарик в образец.

Для стали значение твердости, определенное этим методом, связано с пределом прочности соотношением, которым на практике иногда пользуются:

Определение твердости по глубине вдавливания алмазного конуса

(метод Роквелла)Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полкой нагрузкой 60 или 150 кг.

Для испытания используют специальный пресс, внешний вид которого показан на рис. 25.

Алмазный конус крепится в оправке 4.

Образец устанавливается «на столик 3 и поднимается с помощью штурвала 2 до нагрузки 10 кг.

Ручка 1 освобождает грузы6, которые создают усилие для вдавливания конуса в металл. Глубину вдавливания, т.е. значение твердости, отмечает индикатор 5.

Значения твердости этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок.

Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости.

Стандартной нагрузкой при этом методе является 150 кг.

Обозначается твердость НRC. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют до 60 кг.

Измерение твердости мягких материалов

На этом же приборе можно производить измерение твердости мягких материалов (цветные металлы, отожженная сталь).

В этом случае используют стальной закаленный шарик диаметром 1,59 мм (1/16»). Стандартной нагрузкой является 100 кг, и величина твердости обозначается индексом НRB.

Определение твердости динамическим вдавливанием шарика

При изменении твердости массивных деталей и конструкций, когда нельзя использовать описанные выше приборы, применяют переносный прибор, показанный на рисунке:

В прибор закладывают эталонный образец 1. При ударе по прибору молотком специальный шарик 2 наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна.

Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали.

Определение твердости методом упругой отдачи

В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор, определяющий твердость металла методом упругой отдачи.

На рисунке показан внешний вид прибора:

С постоянной высоты на металл падает определенного веса боек и отскакивает. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка.

Производительность этого метода испытаний очень велика (несколько сот измерений в час). Однако применять его можно только для сравнения между собой твердости изделий из одного и того же металла или из металлов, имеющих одинаковые упругие свойства.

§

Как проверить твердость металла – главные секреты

Статьи По Теме

Когда речь заходит о металлах, имеет значение важный показатель как его твердость. Фактор такого плана играет значимую роль в выборе, использовать или нет тот или иной металл в производстве для изготовления изделий определенного предназначения. Стоит разобраться подробнее в этом вопросе, для чего требуется проверка твердости металла в производственной линии разных отраслей деятельности.

Что такое твердость металла

Под данным понятием подразумевают характеристику, тесно связанную с металлами и их сплавами. Это способность не поддаваться разрушениям при синхронизации верхнего слоя с более твердым металлом. На основе этих знаний изготавливают различное оборудование, детали, играющие роль в долговечности эксплуатации предметов, конструкций, машин, инструментов. Проще говоря, устойчивость к деформации. Проверять этот параметр можно разными способами.

Методы проверки твердости металлов

Эксперты различают несколько вариантов проверок характеристики:

- Согласно методу Бриннеля, в процессе проверки принимает участие стальной шарик. Его под большим давлением вдавливают в металлическую поверхность. Затем специальная лупа вступает в действие, и с ее помощью специалист замеряет диаметр лунки. Твердость определяется по табличным данным. Этот способ – первый метод определения характера металла. Так измеряются мягкие сплавы.

- Методика Роквелла предполагает воздействие на металлическую поверхность с помощью алмазного конуса.

В деле измерения твердости мягких, цветных, тонких Ме применяют специальный пресс. Его не относят к очень точным, хотя успешно он участвует для исследования твердых сплавов.

В деле измерения твердости мягких, цветных, тонких Ме применяют специальный пресс. Его не относят к очень точным, хотя успешно он участвует для исследования твердых сплавов. - Аналогичные действия с предыдущим заложены в метод Викксера, предполагающий обращение к алмазной пирамиде, только угол вершины не 120, а 136 градусов. Нагрузка осуществляется в строго перпендикулярном виде к металлу и медленно увеличивается. Относится к высокоточным способам.

- Способ Шора подразумевает наличие бойка с наконечником из алмазного напыления. Он падает с конкретной высоты на поверхность испытуемого материала. Твердость измеряется по высоте отскока бойка. Отличается эта методология большим разбросом показаний, по большей части применяется для измерения криволинейных предметов, крупногабаритных деталей.

В домашних условиях показатель также измеряется, но ожидать высокой точности не стоит. При обращении к профессионалам можно получить высокоточный результат, и это ответственный момент. Некоторые проводят домашний ликбез по определению этой величины, используя обычную бутылку и царапая по ней металлическим предметом, например, лезвием ножа. Металл в 62 единицы легко царапает стекло, чего не сказать о 56 единицах.

Некоторые проводят домашний ликбез по определению этой величины, используя обычную бутылку и царапая по ней металлическим предметом, например, лезвием ножа. Металл в 62 единицы легко царапает стекло, чего не сказать о 56 единицах.

О чем говорит твердость металла, что это дает

Возникает вопрос, зачем вообще нужно замерять данный параметр. Характеристики металлов имеют значение для специалистов, занятых в отрасли термообработки сталей. Вывод о механических свойствах сварочного шва получают также при исследовании околошовной поверхности.

Целесообразность проводимых исследований также предопределена намерением производителей получить высокопрочные изделия, чтобы они могли выдержать разные условия эксплуатации, температурные перепады, обеспечить надежность. Твердость металлоизделия относится к первичной конструкционной характеристике.

Исследования производятся, ставя следующие цели.

- Проанализировать состояние материала под действием времени.

- Получить сведения о вероятных деструктивных последствиях для улучшения эксплуатационных возможностей.

- Осуществить контроль полученных итогов в рамках температурной обработки.

По сведениям, приобретенным в ходе экспериментов, удается выяснить устойчивость к истиранию, износу исходного материала.

Заключение

Для проведения анализа выдвигаются определенные условия к испытываемому материалу. В частности заготовку подбирают ровную. Она должна плотно прилегать к твердомеру, с тщательно обработанными краями. В результате добиваются основополагающего механического качества, играющего роль в производстве добротных изделий. Специалисты используют результаты, полученные в ходе исследования, сверяют их с ранее известным анализом, и это большая работа, помогающая определиться с методикой производства. Информация необходима для машиностроительных, металлообрабатывающих, металлургических предприятий. Понятие «твердость» связано с упругостью, пластичностью, прочностью, хотя прямой связи между механическими качествами нет. Важно обращаться к профессионалам для выполнения подобных работ, домашняя методика годится только для задач по закаливанию ножей.

Важно обращаться к профессионалам для выполнения подобных работ, домашняя методика годится только для задач по закаливанию ножей.

Прочность и твердость металла — Слесарно-инструментальные работы

Прочность и твердость металла

Категория:

Слесарно-инструментальные работы

Прочность и твердость металла

Металлы, применяемые в машиностроении и инструментальном производстве, обладают разнообразными ценными свойствами, но самые главные из них — прочность и твердость.

Расскажем коротко об этих свойствах.

Прочность, как известно, есть способность материала сопротивляться разрушению. Если металл не рвется при растяжении и не разрушается при ударе, говорят, что металл прочен. Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело. Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам. Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Затем, разделив величину силы, разорвавшей образец, выраженную в килограммах, на площадь поперечного сечения образца, выраженную в квадратных миллиметрах, узнают то напряжение, которое выдержал образец, т. е. прочность материала на разрыв. Величина этой силы, отнесенная к единице площади сечения и измеренная поэтому уже не в кг, а в кг/мм2, называется пределом прочности при растяжении и обозначается во всей технической литературе, чертежах и технологических документах буквой зв (сигма бэ).

Знание величины предела прочности при растяжении з8 того или иного металла позволяет не только рассчитать изделие на прочность, но и подобрать необходимые режимы резания при его обработке. Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Изучая дальше разорванный образец, можно обнаружить, что его сечение в месте разрыва несколько сузилось, а общая длина увеличилась. Это явление говорит о том, насколько данный материал способен противостоять разрушению и изменять свою форму, не нарушая молекулярной связи между его частицами, т. е. быть пластичным.

Если же теперь подсчитать насколько уменьшилась площадь поперечного сечения образца, а затем эту величину разделить на его первоначальную площадь, то получится результат, выраженный в. процентах и называемый относительным сжатием поперечного сечения. Относительное сжатие поперечного сечения обозначается буквой ф (пси) и характеризует вязкость материала. Величина у самых мягких низкоуглеродистых сталей доходит до 60%, у наименее вязких — до 30%.

Измерение увеличенной длины образца характеризует относительное удлинение и обозначается буквой 8 (дельта). Чем больше относительное удлинение, тем больше пластичность металла. По величине относительного удлинения 5 и относительного сжатия <|>, косвенно, можно судить и о вязкости металла. Под вязкостью металла понимают свойство материала противоположное хрупкости.

Второе главное свойство металлов — это твердость. Чем выше твердость, тем деталь долговечнее, тем медленнее она изнашивается. Режущий инструмент только потому снимает стружку с детали, что твердость его намного выше твердости обрабатываемого материала. Уже небольшое изменение твердости существенно сказывается на эксплуатационных свойствах детали и инструмента. Все это заставляет производственников тщательно следить за состоянием твердости детали.

Твердость металла определяется вдавливанием какого-нибудь, предмета в испытываемый материал. По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла.

При помощи пресса Бринелля твердость незакаленных сталей, а также чугуна измеряется вдавливанием в них стального шарика диаметром 10 мм с силой 3000 кг. Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса. Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ).

Число твердости по Бриннелю Я в представляет результат от деления нагрузки (в кг) на площадь отпечатка шарика, выраженную в мм2. Чтобы избежать вычислений при определении числа Нв, пользуются специальными таблицами, в которых можно найти это число по диаметру полученного отпечатка. Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450.

Пресс Бринелля (рис. 15) действует следующим образом. Зачищенная до получения плоской и ровной поверхности деталь устанавливается на шаровую опору и маховиком, вращающим винт, поднимается до соприкосновения с шариком наконечника. Затем закрывают винтелем выход для масла из цилиндра в резервуар и создают давление на поршень и шариковый наконечник, действуя насосом. Приведенный в действие насос нагнетает масло в цилиндр из резервуара, создает давление на поршень и одновременно передает его манометру и рычагу с грузами. Величина давления соответствует весу грузов. Через некоторое время открывается винтель, часть масла из цилиндра уходит в резервуар и давление падает до нуля. После этого опускают маховиком винт, освобождают деталь и при помощи специальной лупы замеряют диаметр отпечатка.

Рис. 1. Схематическое изображение гидравлического пресса Бринелля.

Рис. 2. Схема действия прибора Роквелла.

Процесс испытания начинается с подвода предмета к алмазному наконечнику и приложения предварительного усилия (10 кг). Это усидчив создается пружиной, находящейся во втулке шпинделя прибора. Рабочий рычаг 6 действует на шпиндель прибора, причем точка его опоры находится на оси 7, а место передачи силы наконечнику —-на призме. На этот рычаг действует груз.

В нерабочем положении рычаг опирается на серьгу и давление на шпиндель не передается. Во время испытания рукоятку освобождают и тогда рычаг вместе с серьгой и рычагом опускается. Плавному опусканию всей этой системы способствует масляный успокоитель 8, позволяющий регулировать скорость приложения силы на испытываемый предмет. Получив возможность перемещения, алмазный конус, опускаясь, проникает в металл. Величина этого перемещения передается рычажком индикатору.

Однако, следует сказать, что далеко не у всех деталей можно проверять твердость описанными приборами. Нельзя, например, с. их помощью определять твердость на режущей кромке инструмента или на внутренней поверхности какой-нибудь матрицы. В подобных случаях прибегают к проверке твердости с помощью тарированных напильников.

На этом можно закончить описание двух, наиболее важных свойств стали — ее прочности и твердости. Однако эти свойства непостоянны. Они могут изменяться с изменением структуры стали, т. е. ее строения. Что же заставляет изменяться структуру стали?

Реклама:

Читать далее:

Термическая и химико-термическая обработка стали

Статьи по теме:

Таблица твердости металлов

Для того чтобы детали и механизмы служили длительно и надежно, материалы, из которых они изготовлены, должны соответствовать необходимым условиям работы. Именно поэтому важно контролировать допустимые значения их основных механических показателей. К механическим свойствам относятся твердость, прочность, ударная вязкость, пластичность. Твердость металлов — первичная конструкционная характеристика.

Понятие

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

Тип сплава | Математическое вычисление нагрузки |

Сталь, сплавы никеля и титана | 30D2 |

Чугун | 10D2, 30D2 |

Медь и медные сплавы | 5D2, 10D2, 30D2 |

Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

Свинец, олово | 1D2 |

Пример обозначения:

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

НВ=F/A,

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм2.

НВ=(0,102*F)/(π*D*h),

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Пример обозначения:

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

HR=100-((H-h)/0,002;

при совершении испытания с помощью шарика под усилием 100 кгс:

HR=130-((H-h)/0,002,

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

Основные особенности:

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали — 5-100 кгс; для медных сплавов — 2,5-50 кгс; для алюминия и сплавов на его основе — 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

Пример обозначения:

700HV20/15,

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

HV=1,854 (F/d2),

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Пример некоторых значений соответствия:

Диаметр отпечатка, мм | Метод исследования | ||||

Бринелля | Роквелла | Виккерса | |||

A | C | B | |||

3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 |

4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 |

4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 |

4,99 | 143 | 49,8 | — | 77,6 | 143 |

Таблица твердости металлов составлена на основе экспериментальных данных и имеет высокую точность. Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

Требования к образцу

В соответствии с требованиями ГОСТов, испытуемые детали должны соответствовать следующим характеристикам:

- Заготовка должна быть ровная, твердо лежать на столе твердомера, ее края должны быть гладкими или тщательно обработаны.

- Поверхность должна иметь минимальную шероховатость. Должна быть отшлифована и очищена, в том числе с помощью химических составов. Одновременно, во время процессов механической обработки, важно предупредить образование наклепа и повышения температуры обрабатываемого слоя.

- Деталь должна соответствовать выбранному методу определения твердости по параметрическим свойствам.

Выполнение первичных требований – обязательное условие точности измерений.

Твердость металлов — важное основополагающее механическое свойство, определяющее их некоторые остальные механические и технологические особенности, результаты предыдущих процессов обработки, влияние временных факторов, возможные условия эксплуатации. Выбор методики исследования зависит от ориентировочных характеристик образца, его параметров и химического состава.

Твердость металла: определенное руководство (с таблицей твердости)

Твердостьозначает способность материала противостоять локальной деформации, особенно пластической деформации, вмятинам или царапинам.

Это показатель твердости материала.

Типы твердостиСогласно различным методам испытаний, существует три типа твердости.

① Устойчивость к царапинам

В основном используется для сравнения твердости различных минералов.Метод состоит в том, чтобы выбрать палку с твердым концом и мягким концом, провести по стержню исследуемый материал и определить мягкость и твердость исследуемого материала в соответствии с расположением царапины. Говоря качественно, царапины от твердых предметов длинные, а царапины от мягких предметов короткие.

② Твердость вдавливания

В основном используется для металлических материалов, метод заключается в вдавливании указанного индентора в тестируемый материал с определенной нагрузкой и сравнении мягкости и твердости тестируемого материала с локальной пластической деформацией поверхности материала.Из-за различий в инденторах, нагрузках и продолжительности нагрузки существует различная твердость при вдавливании, в основном твердость по Бринеллю, твердость по Роквеллу, твердость по Виккерсу и микротвердость.

③ Твердость отскока

В основном используется для металлических материалов. Метод заключается в том, чтобы специальный небольшой молоток свободно падал с определенной высоты, чтобы ударить по образцу испытуемого материала, а твердость материала определяется количеством энергии деформации (измеряемой высотой отскока молота), накопленной в нем. (а затем отпустить) образец во время удара.

Таблица сравнения твердости обычных черных металлов (приблизительное преобразование интенсивности) | ||||

Классификация твердости | Предел прочности Н / мм2 | |||

Роквелл | Виккерс | Бринелл | ||

| HRC | HRA | HV | HB | |

| 17 | – | 211 | 211 | 710 |

| 17.5 | – | 214 | 214 | 715 |

| 18 | – | 216 | 216 | 725 |

| 18,5 | – | 218 | 218 | 730 |

| 19 | – | 221 | 220 | 735 |

| 19,5 | – | 223 | 222 | 745 |

| 20 | – | 226 | 225 | 750 |

| 20.5 | – | 229 | 227 | 760 |

| 21 | – | 231 | 229 | 765 |

| 21,5 | – | 234 | 232 | 775 |

| 22 | – | 237 | 234 | 785 |

| 22,5 | – | 240 | 237 | 790 |

| 23 | – | 243 | 240 | 800 |

| 23.5 | – | 246 | 242 | 810 |

| 24 | – | 249 | 245 | 820 |

| 24,5 | – | 252 | 248 | 830 |

| 25 | – | 255 | 251 | 835 |

| 25,5 | – | 258 | 254 | 850 |

| 26 | – | 261 | 257 | 860 |

| 26.5 | – | 264 | 260 | 870 |

| 27 | – | 268 | 263 | 880 |

| 27,5 | – | 271 | 266 | 890 |

| 28 | – | 274 | 269 | 900 |

| 28,5 | – | 278 | 273 | 910 |

| 29 | – | 281 | 276 | 920 |

| 29.5 | – | 285 | 280 | 935 |

| 30 | – | 289 | 283 | 950 |

| 30,5 | – | 292 | 287 | 960 |

| 31 | – | 296 | 291 | 970 |

| 31,5 | – | 300 | 294 | 980 |

| 32 | – | 304 | 298 | 995 |

| 32.5 | – | 308 | 302 | 1010 |

| 33 | – | 312 | 306 | 1020 |

| 33,5 | – | 316 | 310 | 1035 |

| 34 | – | 320 | 314 | 1050 |

| 34,5 | – | 324 | 318 | 1065 |

| 35 | – | 329 | 323 | 1080 |

| 35.5 | – | 333 | 327 | 1095 |

| 36 | – | 338 | 332 | 1110 |

| 36,5 | – | 342 | 336 | 1125 |

| 37 | – | 347 | 341 | 1140 |

| 37,5 | – | 352 | 345 | 1160 |

| 38 | – | 357 | 350 | 1175 |

| 38.5 | – | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39,5 | 70,3 | 372 | 365 | 1225 |

| 40 | 70,8 | 382 | 375 | 1260 |

| 40,5 | 70,5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41,5 | 71,3 | 393 | 385 | 1300 |

| 42 | 71,6 | 399 | 391 | 1320 |

| 42,5 | 71,8 | 405 | 396 | 1340 |

| 43 | 72,1 | 411 | 401 | 1360 |

| 43.5 | 72,4 | 417 | 407 | 1385 |

| 44 | 72,6 | 423 | 413 | 1405 |

| 44,5 | 72,9 | 429 | 418 | 1430 |

| 45 | 73,2 | 436 | 424 | 1450 |

| 45,5 | 73,4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46,5 | 73,9 | 456 | 442 | 1525 |

| 47 | 74,2 | 463 | 449 | 1550 |

| 47,5 | 74,5 | 470 | 455 | 1575 |

| 48 | 74,7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75,3 | 493 | 474 | 1660 |

| 49,5 | 75,5 | 501 | 481 | 1690 |

| 50 | 75,8 | 509 | 488 | 1720 |

| 50,5 | 76,1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51,5 | 76,6 | 534 | – | 1815 |

| 52 | 76,9 | 543 | – | 1850 |

| 52,5 | 77,1 | 551 | – | 1885 |

| 53 | 77,4 | 561 | – | 1920 |

| 53.5 | 77,7 | 570 | – | 1955 |

| 54 | 77,9 | 579 | – | 1995 |

| 54,5 | 78,2 | 589 | – | 2035 |

| 55 | 78,5 | 599 | – | 2075 |

| 55,5 | 78,7 | 609 | – | 2115 |

| 56 | 79 | 620 | – | 2160 |

| 56.5 | 79,3 | 631 | – | 2205 |

| 57 | 79,5 | 642 | – | 2250 |

| 57,5 | 79,8 | 653 | – | 2295 |

| 58 | 80,1 | 664 | – | 2345 |

| 58,5 | 80,3 | 676 | – | 2395 |

| 59 | 80.6 | 688 | – | 2450 |

| 59,5 | 80,9 | 700 | – | 2500 |

| 60 | 81,2 | 713 | – | 2555 |

| 60,5 | 81,4 | 726 | – | – |

| 61 | 81,7 | 739 | – | – |

| 61,5 | 82 | 752 | – | – |

| 62 | 82.2 | 766 | – | – |

| 62,5 | 82,5 | 780 | – | – |

| 63 | 82,8 | 795 | – | – |

| 63,5 | 83,1 | 810 | – | – |

| 64 | 83,3 | 825 | – | – |

| 64,5 | 83.6 | 840 | – | – |

| 65 | 83,9 | 856 | – | – |

| 65,5 | 84,1 | 872 | – | – |

| 66 | 84,4 | 889 | – | – |

| 66,5 | 84,7 | 906 | – | – |

| 67 | 85 | 923 | – | – |

| 67.5 | 85,2 | 941 | – | – |

| 68 | 85,5 | 959 | – | – |

| 68,5 | 85,8 | 978 | – | – |

| 69 | 86,1 | 997 | – | – |

| 69,5 | 86,3 | 1017 | – | – |

| 70 | 86.6 | 1037 | – | – |

Примерные советы по преобразованию HRC / HB> Загрузить выше диаграмму твердости металла

- Когда твердость выше 20HRC, 1HRC≈10HB,

- Когда твердость ниже 20HRC, 1HRC≈11,5HB.

Примечания: Для обработки резанием можно в основном преобразовать 1HRC≈10HB (твердость материала заготовки имеет диапазон колебаний)

Наиболее распространенные твердости металлических материалов по Бринеллю, Роквеллу и Виккерсу — это твердость при вдавливании.Значение твердости указывает на способность поверхности материала противостоять пластической деформации, вызванной проникновением другого объекта. При измерении твердости методом обратного прыжка значение твердости представляет собой величину функции упругой деформации металла.

Шарик из закаленной стали или твердого сплава диаметром D используется в качестве индентора, и соответствующая испытательная сила F прижимается к поверхности испытательного образца.По истечении предписанного времени выдержки испытательное усилие снимают, чтобы получить вмятину диаметром d. Разделите испытательную силу на площадь поверхности вдавливания. Полученное значение является значением твердости по Бринеллю, а символ выражается как HBS или HBW .

Разница между HBS и HBW — это индентор. HBS указывает, что индентор представляет собой шарик из закаленной стали, который используется для определения материалов со значением твердости по Бринеллю ниже 450, таких как низкоуглеродистая сталь, серый чугун и цветные металлы.

HBW указывает на то, что индентор представляет собой твердый сплав, который используется для измерения материалов с твердостью по Бринеллю ниже 650.

Тот же самый тестовый блок, когда другие экспериментальные условия точно такие же, результаты двух тестов разные, значение HBW часто больше, чем значение HBS, и нет количественного закона, которому нужно следовать.

После 2003 г. Китай принял аналогичные международные стандарты, отказавшись от стальных шариковых инденторов и использовав шаровые головки из твердых сплавов.

Таким образом, HBS был прекращен, и все символы твердости по Бринеллю были представлены HBW.

Часто твердость по Бринеллю выражается только через HB, что означает HBW. Тем не менее, HBS все еще упоминается в литературе.

Метод измерения твердости по Бринеллю подходит для чугуна, цветных сплавов, различных отожженных, а также закаленных и отпущенных сталей. Он не подходит для измерения слишком твердых, слишком маленьких, слишком тонких образцов или деталей и не допускает больших вмятин на поверхности.

Алмазный конус с углом при вершине конуса 120 ° или Ø1,588 мм и шариком из закаленной стали Ø3,176 мм используется в качестве индентора и используется вместе с нагрузкой. При начальной нагрузке 10 кгс и общей нагрузке (то есть начальная нагрузка плюс основная нагрузка) 60, 100 или 150 кгс силы нажмите на образец. После общей нагрузки твердость выражается разницей между глубиной вдавливания при снятии основной нагрузки при сохранении основной нагрузки и глубиной вдавливания при начальной нагрузке.

В испытании на твердость по Роквеллу используются три испытательных усилия и три индентора, которые имеют в общей сложности девять комбинаций, соответствующих девяти шкалам твердости по Роквеллу. Применение этих 9 линеек охватывает практически все обычно используемые металлические материалы.

Обычно используются три: HRA, HRB и HRC , из которых HRC является наиболее широко используемым.

Таблица часто используемых спецификаций испытаний на твердость по Роквеллу

| Обозначение твердости | Тип индентора | Общая испытательная сила, Ф / Н (кгс) | Диапазон твердости | Приложения |

|---|---|---|---|---|

| HRA | Алмазный конус 120 ° | 588.4 (60) | 20 ~ 88 | Твердосплавные, твердосплавные, мелкозернистые стали и т. Д. |

| HRB | Ø1,588 мм Шар из закаленной стали | 980,7 (100) | 20 ~ 100 | Отожженная или нормализованная сталь, алюминиевый сплав, медный сплав, чугун |

| HRC | Алмазный конус 120 ° | 1471 (150) | 20 ~ 70 | Закаленная сталь, закаленная и отпущенная сталь, сталь глубокой закалки |

Диапазон использования шкалы HRC составляет 20 ~ 70HRC.

Когда значение твердости меньше 20HRC, поскольку коническая часть индентора слишком сильно прижата, чувствительность снижается, и вместо нее следует использовать шкалу HRB. Когда твердость образца превышает 67HRC, давление на кончик индентора слишком велико, алмаз легко повреждается, и срок службы индентора значительно сокращается. Поэтому вместо этого следует использовать шкалу HRA.

Тест на твердость по Роквеллу прост, быстр и имеет небольшое углубление.Он может проверять поверхность готовых изделий, а также более твердых и тонких деталей. Поскольку вдавливание небольшое, значение твердости сильно колеблется для материалов с неровной структурой и твердостью, а точность не так высока, как твердость по Бринеллю.

Твердость по Роквеллу используется для определения твердости стали, цветных металлов, твердого сплава и т.п.

Принцип измерения твердости по Виккерсу аналогичен принципу измерения твердости по Бринеллю.Алмазный четырехугольный пирамидальный индентор с противоположным углом 136 ° был использован для прижатия поверхности материала с заданным испытательным усилием F. Испытательное усилие снимается после выдержки в течение определенного времени, а значение твердости выражается средним давлением. на единице площади углубления правильной четырехугольной пирамиды, а символ — HV .

Диапазон измерения твердости по Виккерсу большой, и он может измерять материалы с твердостью в диапазоне 10 ~ 1000HV, а вдавливание небольшое.Обычно он используется для измерения тонких материалов и поверхностно-упрочненных слоев с науглероживанием и азотированием.

Ударное тело определенной массы, снабженное шаровой головкой из карбида вольфрама, используется для удара по поверхности испытательного образца под определенной силой, а затем отскока. Из-за разной твердости материала скорость отскока после удара также разная. На ударном устройстве установлен постоянный магнитный материал.Когда ударное тело движется вверх и вниз, его периферийная катушка будет индуцировать электромагнитный сигнал, пропорциональный скорости. Затем электронная схема преобразует его в значение твердости по Либу, и символ будет HL .

Для твердомера Leeb не требуется верстак. Его датчик твердости размером с ручку и может управляться рукой. Будь то крупная, тяжелая или сложная геометрия, ее можно легко проверить.

Еще одним преимуществом твердости по Leeb является то, что поверхность продукта слегка повреждена и иногда используется для неразрушающего контроля.Он имеет уникальный тест на твердость во всех направлениях, узкое пространство и специальные детали.

Твердомеры

- Твердомер Micro Vickers

Серия HM:

- Твердомер по Виккерсу

Серия HV:

- Твердомер по Роквеллу

Серия HR:

- Портативный твердомер по Leeb

Серия HH:

5 способов измерения твердости материалов

Твердость материалов определяется как сопротивление конкретного материала локальной пластической деформации или вдавливанию.Этот термин также может использоваться для описания устойчивости материала к царапинам, истиранию или порезам. Что касается металлов, твердость чаще всего используется для оценки их способности противостоять остаточной деформации из-за сосредоточенных приложенных нагрузок. Чем больше твердость металла, тем выше его способность сохранять форму при наличии внешних сил.

Твердость металлов во многом зависит от других параметров, таких как жесткость, прочность, деформация, пластичность и предел текучести.Знание твердости металла чрезвычайно полезно, поскольку помогает в выборе подходящих материалов для конкретных применений. Предварительные знания о степени твердости металла помогают оценить, насколько легко металл поддается механической обработке или как он будет вести себя в процессе эксплуатации. (Для получения дополнительной информации о том, как правильный выбор материала может предотвратить коррозию, прочтите «Как контролировать коррозию путем улучшения конструкции».)

Методы испытания на твердость

В отличие от других четко определенных свойств материала, нет стандартной шкалы для измерения твердости.Материалы испытываются с использованием различных методов, при этом твердость в каждом испытании определяется по собственной произвольно определенной шкале. В этой статье мы рассмотрим пять наиболее распространенных методов испытаний для измерения твердости материала, их различия и наиболее подходящие ситуации.

Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю заключается в измерении диаметра вдавливания, вызванного постоянной сосредоточенной силой, приложенной стальным или карбидным сферическим индентором к испытательному образцу.Стальной шарик-индентор сначала вводят в контакт с материалом, а затем прикладывают постоянную силу и выдерживают в течение 10-15 секунд, известного как время выдержки. По истечении времени выдержки сферический индентор удаляют, оставляя на образце углубление круглой формы.

Твердость по Бринеллю рассчитывается по следующей формуле:

Твердость по Бринеллю, HB = Приложенное испытательное усилие в килограмм-силе (кгс) ÷ Площадь отпечатка (мм 2 )

Этот метод испытания на твердость обеспечивает самое широкое и самое глубокое вдавливание из 5 методов испытаний, упомянутых в этой статье, что позволяет испытание должно проводиться на большей площади поверхности образца.Это позволяет получить средние значения твердости по более широкой площади поверхности материала, что дает то преимущество, что учитываются неровности поверхности и зерна на металле. Однако испытание на твердость по Бринеллю происходит медленнее, чем другие методы испытаний, и оставляет большое неизгладимое впечатление на испытуемом образце.

Тест Бринелля описан в ASTM E10-18 (Стандартный метод определения твердости металлических материалов по Бринеллю).

Тест на твердость по Роквеллу

Тест на твердость по Роквеллу оценивает твердость материала путем измерения постоянной глубины вдавливания из-за приложенной сосредоточенной нагрузки.Чем выше число по шкале твердости Роквелла, тем тверже материал. Испытание проводится путем приложения небольшой силы в 10 кг с использованием алмазного конуса или стального шарикового индентора к поверхности материала. Глубина вдавливания от этой предварительной нагрузки записывается и используется в качестве контрольной точки.

Затем прикладывают указанную большую нагрузку в течение указанного времени выдержки, дополнительно вдавливая испытуемый образец. Разница между исходным положением и глубиной вдавливания из-за основной нагрузки рассчитывается и записывается как постоянная глубина вдавливания.

Рис. 1. Оператор проводит испытание на твердость по Роквеллу. (Источник: Министерство транспорта штата Арканзас)

Твердость по Роквеллу рассчитывается по следующей формуле:

Твердость по Роквеллу, HRC = [0,2 — постоянная глубина вдавливания (мм)] x 500

Был разработан тест на твердость по Роквеллу быть менее разрушительным и более дешевым, чем тест Бринелля. Измерение твердости с использованием разницы глубин помогает устранить ошибки из-за дефектов поверхности.Кроме того, значение твердости можно считывать без дополнительного оптического оборудования, что делает его одним из наиболее распространенных методов измерения твердости.

Испытание Роквелла описано в ASTM E18-20 (Стандартные методы испытаний металлических материалов на твердость по Роквеллу).

Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу включает использование 4-стороннего квадратного пирамидального индентора с точно определенным постоянным усилием на испытуемый образец для оценки площади поверхности вдавливания.Образец сначала поднимают, пока он не коснется индентора. Затем индентор прикладывает испытательное усилие к испытуемому образцу, медленно увеличиваясь, пока не достигнет заданного значения. Затем эта сила сохраняется в течение соответствующего времени выдержки, и рассчитывается площадь поверхности ромбовидной или квадратной выемки.

Затем твердость материала по Виккерсу определяется по следующей формуле:

Твердость по Виккерсу, HV = приложенная испытательная сила в килограмм-силе (кгс) ÷ площадь поверхности вдавливания (мм 2 ) или HK = 1.854 x (F / D 2 )

За счет использования алмазного индентора вместо сферы (например, в испытаниях на твердость по Бринеллю и Роквеллу) испытание на твердость по Виккерсу может быть выполнено с меньшим усилием и может достичь более высокого уровня точности. Увеличивая поверхность исследуемого металла, тест можно использовать для определения микроструктурных составов, таких как мартенсит или бейнит. Поскольку испытание на твердость по Виккерсу требует использования оптического и измерительного оборудования и подготовки материала, стоимость, как правило, выше, чем для других испытаний на твердость, а также может занимать больше времени по сравнению с испытанием по Роквеллу.

Испытания по Виккерсу и Кнупу описаны в ASTM E92-17 (Стандартные методы испытаний для определения твердости по Виккерсу и твердости металлических материалов по Кнупу).

Рис. 2. Видео оператора, выполняющего испытание на твердость по Виккерсу.

Испытание на твердость по Кнупу

Испытание на твердость по Кнупу очень похоже на испытание на твердость по Виккерсу в том, что индентор в форме ромба / пирамиды наносится на испытуемый материал на определенное время выдержки. Однако индентор Кнупа представляет собой удлиненный алмаз, что позволяет ему проверять хрупкие материалы и тонкие слои без образования трещин.

Индентор Кнупа имеет большую диагональ, которая примерно в три раза длиннее, чем диагональ Виккерса, и проникает в материал примерно на половину глубины теста Виккерса, что делает его более подходящим для испытания хрупких материалов, таких как керамика.

При испытании на твердость по Кнупу образуется ромбоэдрическая вмятина, одна диагональ которой в семь раз длиннее другой.

Твердость по Кнупу рассчитывается по следующей формуле:

Твердость по Кнупу, HK = приложенная испытательная сила в килограмм-силе (кгс) ÷ площадь поверхности вдавливания (мм 2 ) или HK = 14.229 x (F / D 2 )

Испытание на твердость по Моосу

Испытание на твердость по Моосу, в отличие от ранее упомянутых испытаний, не предполагает приложения силы через индентор. Этот тест измеряет относительную твердость материала, определяя, насколько хорошо он сопротивляется царапинам другими веществами. Разработанный немецким геологом и минералогом Фридрихом Моосом, твердость материала определяется путем наблюдения за тем, можно ли поцарапать его поверхность другим материалом известной твердости.

Числовые значения присваиваются этому свойству путем ранжирования минералов по шкале твердости (шкала Мооса), которая состоит из 10 минералов. Чем выше число на шкале, тем тверже минерал. Например, если вещество неизвестной твердости царапается ортоклазом, но не апатитом, то его твердость по шкале Мооса составляет от 5 до 6.

Приращения твердости по шкале твердости Мооса очень произвольны, а не линейны или пропорциональны. По этой причине этот тест в основном используется для определения только относительной твердости минералов и не используется для других материалов, таких как металлы.

Тест Мооса описан в ASTM C1895-20 (Стандартный метод испытаний для определения твердости от царапин по Моосу).

Рис. 3. Сравнение шкал твердости Мооса и Кнупа. (Источник: Эурико Зимбрес, CC BY-SA 2.5, через Wikimedia Commons)

Что мы узнали

Не существует универсального измерения, шкалы или единицы для определения твердости материалов. Существует несколько тестов (некоторые из них описаны здесь, а другие включены в статью 3 «Основные типы разрушающих испытаний материалов»), каждый из которых определяет твердость по своей уникальной произвольной шкале.Знание преимуществ и недостатков каждого теста является ключом к определению того, какой метод наиболее подходит для исследуемого материала.

твердость, ударная вязкость и прочность {инфографика} |

Многие из нас, недолго думая, будут взаимозаменяемо использовать слова «сильный», «жесткий» и «твердый». В повседневных разговорах это не имеет большого значения и часто зависит только от семантики. Однако в разговоре о металлическом изделии очень важно, какое слово вы выберете.В области металлографии и анализа металлов твердость, ударная вязкость и прочность — это три различных свойства, которые также имеют некоторое перекрытие. Вместе эти три свойства составляют то, что обычно называют «прочностью» металла. Вот как эти три свойства металла различаются и как они частично совпадают и работают вместе:

Твердость : способность материала противостоять трению, в основном сопротивление истиранию, называется твердостью. Алмазы относятся к числу самых твердых веществ, известных человеку, поцарапать алмаз невероятно сложно.Однако, хотя алмаз твердый, он не является твердым. Если приложить молоток к алмазу, он разобьется, что демонстрирует, что не все твердые материалы также являются твердыми. В мире металлических инструментов сверла и шлифовальные диски должны быть чрезвычайно твердыми, чтобы выдерживать высокое трение.

Прочность: Сила, необходимая для деформации материала. Чем выше сила, необходимая для изменения формы материала, тем он прочнее. Сталь, как известно, трудно разобрать, поэтому она обладает высокой прочностью.Глупая шпатлевка, с другой стороны, совсем не прочная, и для ее быстрой деформации требуется всего лишь прикосновение ребенка, чтобы придать этому материалу самые разные формы.

Вязкость: Насколько хорошо материал может сопротивляться разрушению при приложении силы. Вязкость требует прочности, а также пластичности, что позволяет материалу деформироваться перед разрушением. Считаете ли вы глупую замазку чем-то тяжелым? В соответствии с этими условиями, хотите верьте, хотите нет, на самом деле он относительно прочный, поскольку может растягиваться и деформироваться, а не ломаться.

Очень часто один материал имеет несколько из этих свойств. Эти три категории частично совпадают. Твердые сверла должны быть прочными и жесткими, чтобы они могли работать по мере необходимости. Наковальни очень жесткие и прочные, они должны выдерживать все злоупотребления, которые они принимают, но они не обязательно жесткие. С другой стороны, пуленепробиваемое стекло твердое и прочное, но не очень прочное.

Есть также способы улучшить эти свойства. Металлы, покрытые керамической отделкой, могут придать твердость металлу, который уже является прочным и жестким.С другой стороны, углеродистая сталь может сохранять свойства стали в сердечнике, но приобретать некоторые свойства углерода по краям.

Итак, в следующий раз, когда вы услышите, как кто-то описывает материал как «сильный», «твердый» или «жесткий», подумайте, правильные ли это термины. Другими словами, думайте как материаловед.

Понимание твердости металлов

При проектировании металлических деталей важно указывать их твердость.Однако многие инженеры плохо понимают, что такое твердость на самом деле и как ее измеряют. Для этого есть веские причины. Как мы увидим, твердость — это несколько шаткое понятие, и существует так много различных широко используемых методов измерения твердости, что легко запутаться. Цель этой статьи — помочь прояснить эту путаницу.

Во-первых, давайте поговорим о том, что твердостью не является. Жесткость не имеет ничего общего с жесткостью. Стальная деталь может иметь высокую или низкую твердость, но всегда будет иметь одинаковую жесткость.Титановая деталь может иметь ту же твердость, что и стальная деталь, но она всегда будет иметь примерно половину жесткости стали. Сама по себе твердость также не имеет никакого отношения к тому, является ли материал хрупким или пластичным. Из двух материалов с одинаковой твердостью один может быть хрупким, а другой — пластичным.

Что же такое твердость? Чтобы дать несколько круглое и не очень полезное определение, это мера того, как материал работает при испытании на твердость. Это подводит нас к вопросу испытаний на твердость.

Один из тестов на твердость, наиболее часто используемых в США, был разработан Хью Роквеллом и Стэнли Роквеллом в 1914 году. Хотя они не были братьями и даже родственниками, одинаковая фамилия значительно упростила процесс создания названия для тест. В тесте Роквелла индентор вдавливается в металлическую поверхность с заданной силой. Твердость обратно пропорциональна глубине проникновения.

Существует множество шкал твердости по Роквеллу в зависимости от типа индентора и используемой нагрузки.Например, шкала Rockwell C использует конусообразный индентор с алмазным наконечником с нагрузкой 150 кг. В шкале Rockwell B используется шариковый индентор диаметром 1/16 дюйма с нагрузкой 100 кг. Шкала Роквелла C обычно обозначается аббревиатурой HRC (твердость по Роквеллу C), а шкала Роквелла B обозначается сокращенно HRB (твердость по Роквеллу B). Чем выше число, тем тверже материал, но только относительно других чисел в пределах данной шкалы. Например, очень твердая сталь может иметь твердость 64 HRC, тогда как довольно мягкая сталь может иметь твердость 70 HRB.

Какую шкалу лучше использовать? Это зависит от того, что вы измеряете. Шкала Роквелла С хороша для измерения закаленной стали. Rockwell B лучше подходит для более мягкой стали или относительно твердого алюминия. Для более мягкого алюминия вам может потребоваться шкала Rockwell E (шар диаметром 1/8 дюйма с нагрузкой 100 кг) или шкала Rockwell F (шар диаметром 1/16 дюйма с нагрузкой 60 кг). Как правило, чем больше индентор или чем меньше нагрузка, тем лучше масштаб для мягких материалов.

Толщина материала тоже имеет значение.Если вы пытаетесь измерить твердость тонкой полоски материала, вам не нужно использовать нагрузку, которая будет проталкивать индентор насквозь через материал и вывести его с другой стороны. По этой причине существует серия поверхностных весов Роквелла, которые используют гораздо более низкие нагрузки. Например, весы Rockwell 15N используют 15-килограммовую нагрузку с коническим индентором с алмазным наконечником.

Твердость материала — от типов твердости до испытаний и единиц

Твердость— это качество материала, способного выдерживать локальную деформацию.Это может быть особенно важно при поиске подходящего материала для среды, содержащей мелкие частицы, которые могут вызвать износ материала. Мягкие материалы имеют вмятины, а твердые сопротивляются любым изменениям формы.

Твердость следует рассматривать в контексте других свойств материала, таких как прочность, эластичность и т. Д. Например, многие твердые материалы имеют тенденцию быть хрупкими, что ограничивает возможности их использования.

В этой статье мы более подробно рассмотрим, что такое твердость материала, как она измеряется и как сравнивать различные единицы измерения.

Что такое твердость материала?

Твердость — это мера устойчивости материала к локальной остаточной деформации. Постоянная деформация также называется пластической деформацией. В то время как упругая деформация означает, что материал меняет свою форму только во время приложения силы, возникающая в результате пластическая деформация означает, что материал не вернется к своей исходной форме.

Некоторые материалы по своей природе твердые. Например, вольфрам — невероятно твердый металл, который находит применение в качестве легирующего элемента в инструментальных сталях.Это гарантирует, что эта группа сталей может противостоять износу даже при высоких температурах во время операций резания.

Твердый сплав, который находит широкое применение во фрезерных фрезах, также часто включает в себя вольфрам. Эти сменные насадки для режущего инструмента значительно продлевают срок службы режущего инструмента.

С другой стороны, некоторые материалы, в том числе металлы, мягкие до такой степени, что делают их бесполезными для многих приложений. Чистое золото настолько мягкое, что поцарапать или согнуть его не нужно.Поэтому добавление других металлов, таких как серебро, медь и алюминий, необходимо для повышения его твердости.

Для некоторых материалов термическая обработка дает возможность повысить твердость поверхности при сохранении других свойств металла в его сердцевине. Валы машин часто проходят этот процесс, чтобы гарантировать более длительный срок службы.

Инженер также должен учитывать соотношение твердости при создании концепции дизайна продукта. Например, при посадке подшипника и вала подшипник должен быть более мягким, потому что их легче заменить.При постоянном движении одна деталь должна изнашиваться, и выбор остается за инженером.

Типы твердости

Материалы ведут себя по-разному при разных типах нагрузки. Например, металл, который может очень хорошо выдерживать сильнейший одноразовый удар, может не действовать одинаково при непрерывной нагрузке.

Испытания на твердость должны проводиться для каждого случая, чтобы можно было сделать осознанный выбор для применения.

Тремя типами твердости: твердость по царапинам, отскоку и вдавливанию .Для измерения твердости каждого типа требуется свой набор инструментов. Кроме того, один и тот же материал будет иметь разные значения твердости для каждого из вышеупомянутых типов.

Твердость при вдавливании

Этот тип твердости относится к сопротивлению остаточной деформации при воздействии на материал постоянной нагрузки.

Твердость при вдавливании — это то, что инженеры и металлурги обычно имеют в виду, когда говорят о твердости . Измерение его значения представляет первостепенный интерес, поскольку непрерывная нагрузка является наиболее распространенной формой нагрузки, которой подвергаются металлы.

Устойчивость к царапинам

Этот тип твердости относится к способности материала сопротивляться царапинам на поверхности. Царапины — это узкие сплошные углубления в верхнем слое из-за контакта с острым и более твердым материалом.

Испытание на царапание также обычно используется для хрупких материалов, таких как керамика, поскольку они не подвергаются значительной пластической деформации. Важно учитывать стойкость к царапинам, поскольку некоторые материалы очень чувствительны к образованию задиров.

Рассмотрим в качестве примера гильзу цилиндра двигателя.Царапины или царапины могут возникать по разным причинам. Поверхность гильзы контактирует с различными металлами, такими как поршневые кольца, инородные частицы в топливе или смазочном масле. Иногда этому может способствовать неправильная посадка лайнера.

Абразивные частицы могут вызывать царапины, которые в конечном итоге ухудшают работу двигателя и в конечном итоге требуют дополнительных затрат на техническое обслуживание, запасные части и расход топлива.

На этапе проектирования правильный выбор металла учитывает твердость материалов, с которыми он будет контактировать.Твердость лайнера должна быть больше, чем у материалов, с которыми он будет взаимодействовать. Это помогает избежать многих возможных проблем.

Отскок или динамическая жесткость

Твердость отскока больше связана с упругой твердостью, чем с пластической твердостью. Материал при ударе поглощает энергию и возвращает ее индентору.

Индентор — эталонный материал, используемый для определения твердости. Динамическая твердость обычно измеряется путем падения молотка с алмазным наконечником на образец для испытаний и регистрации отскока молотка после того, как он ударяется о поверхность.

Чем ближе высота к исходной высоте падения, тем выше значение жесткости отскока.

Различные единицы твердости

Единица твердости в системе СИ — Н / мм². Таким образом, единица Паскаль используется также для определения твердости, но твердость не следует путать с давлением.

Различные типы твердости, описанные выше, имеют разные шкалы измерения. Методы измерения твердости по царапинам, вдавливанию и отскоку различаются (например, по Бринеллю, Роквеллу, Кнупу, Леебу и Мейеру).Поскольку единицы получены на основе этих методов измерения, они не подходят для прямого сравнения.

Однако вы всегда можете использовать таблицу преобразования для сравнения значений Роквелла (B & C), Виккерса и Бринелля. Такие таблицы не точны на 100%, но дают хорошее представление.

| Твердость по Бринеллю | Роквелл | Роквелл | Виккерс | Н / мм² |

| HB | HRC | HRB | HV | |

| 469 | 50 | 117 | 505 | |

| 468 | 49 | 117 | 497 | |

| 456 | 48 | 116 | 490 | 1569 |

| 445 | 47 | 115 | 474 | 1520 |

| 430 | 46 | 115 | 458 | 1471 |

| 419 | 45 | 114 | 448 | 1447 |

| 415 | 44 | 114 | 438 | 1422 |

| 402 | 43 | 114 | 424 | 1390 |

| 388 | 42 | 113 | 406 | 1363 |

| 375 | 41 | 112 | 393 | 1314 |

| 373 | 40 | 111 | 388 | 1265 |

| 360 | 39 | 111 | 376 | 1236 |

| 348 | 38 | 110 | 361 | 1187 |

| 341 | 37 | 109 | 351 | 1157 |

| 331 | 36 | 109 | 342 | 1118 |

| 322 | 35 | 108 | 332 | 1089 |

| 314 | 34 | 108 | 320 | 1049 |

| 308 | 33 | 107 | 311 | 1035 |

| 300 | 32 | 107 | 303 | 1020 |

| 290 | 31 | 106 | 292 | 990 |

| 277 | 30 | 105 | 285 | 971 |

| 271 | 29 | 104 | 277 | 941 |

| 264 | 28 | 103 | 271 | 892 |

| 262 | 27 | 103 | 262 | 880 |

| 255 | 26 | 102 | 258 | 870 |

| 250 | 25 | 101 | 255 | 853 |

| 245 | 24 | 100 | 252 | 838 |

| 240 | 23 | 100 | 247 | 824 |

| 233 | 22 | 99 | 241 | 794 |

| 229 | 21 | 98 | 235 | 775 |

| 223 | 20 | 97 | 227 | 755 |

| 216 | 19 | 96 | 222 | 716 |

| 212 | 18 | 95 | 218 | 706 |

| 208 | 17 | 95 | 210 | 696 |

| 203 | 16 | 94 | 201 | 680 |

| 199 | 15 | 93 | 199 | 667 |

| 191 | 14 | 92 | 197 | 657 |

| 190 | 13 | 92 | 186 | 648 |

| 186 | 12 | 91 | 184 | 637 |

| 183 | 11 | 90 | 183 | 617 |

| 180 | 10 | 89 | 180 | 608 |

| 175 | 9 | 88 | 178 | 685 |

| 170 | 7 | 87 | 175 | 559 |

| 167 | 6 | 86 | 172 | 555 |

| 166 | 5 | 86 | 168 | 549 |

| 163 | 4 | 85 | 162 | 539 |

| 160 | 3 | 84 | 160 | 535 |

| 156 | 2 | 83 | 158 | 530 |

| 154 | 1 | 82 | 152 | 515 |

| 149 | 81 | 149 | 500 |

Во всех этих шкалах твердый материал будет иметь более высокое число твердости.

Обычно используемые единицы измерения твердости:

- Число твердости по Бринеллю (HB)

- Число твердости по Виккерсу (HV)

- Число твердости по Роквеллу (HRA, HRB, HRC и т. Д.)

- Значение твердости по Лиебу (HLD, HLS, HLE и т. Д.)

Измерение твердости

Различные типы твердости измеряются с использованием различных методов испытаний. Общим для всех методов является использование индентора для создания вмятин на поверхности испытательного образца.Выемка дает ощутимое представление о твердости материалов, ее легко измерить и воспроизвести.

Более твердые материалы будут иметь неглубокие углубления, а более мягкие материалы — более глубокие.

Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю

Тест Бринелля был одним из первых широко применяемых тестов на твердость при вдавливании. В испытании по Бринеллю стальной шарик диаметром 10 мм используется в качестве индентора для создания отпечатка на образце для расчета его числа твердости по Бринеллю.

Мяч удерживается на месте в течение заданного времени, обычно 30 секунд, и к нему прилагается сила. Эта сила будет варьироваться в зависимости от измеряемого металла.

Стандартная нагрузка составляет 3000 кг, но для более мягких металлов ее можно уменьшить до 500 кг. Для более твердых металлов можно использовать шарик из карбида вольфрама, чтобы предотвратить деформацию шарика. Единица твердости HB (или HBN) будет изменена на HBW в случае использования вольфрама, чтобы указать на его использование (Tungsten = Wolfram на немецком / шведском языке).

При удалении индентора вмятину наблюдают с помощью микроскопа с малым увеличением, а размер рассчитывается путем усреднения измерений под прямым углом.

По завершении испытания по Бринеллю число твердости рассчитывается следующим образом:

, гдеФ — сила, Н

D — диаметр индентора, мм

d — диаметр отпечатка, мм

Тест на твердость по Роквеллу

Испытание на твердость по Роквеллу