Степень сжатия

Степень сжатия в теории – это соотношение объема в пространстве над рабочим поршнем в момент, когда он проходит нижнюю мертвую точку, к объему в камере над поршнем в момент прохождения верхней мертвой точки. Это определение выражает разницу давления в самой камере сгорания в момент, когда происходит впрыск топлива в цилиндр.

В повседневной жизни часто путают степень сжатия с другим понятием, а именно с компрессией дизельного двигателя, однако на практике это два разных термина. Компрессия – это наибольшее давление создаваемое поршнем в цилиндре на момент его прохождения от нижней мертвой точки к верхней. Эту величину измеряют в атмосферах.

Степень сжатия измеряют математическим соотношением, к примеру, 19:1. Для дизельных двигателей наилучшим считается соотношение в рамках от 18 до 22 к 1. При такой степени сжатия сердце автомобиля будет работать наиболее эффективно. Использование топлива связано напрямую со степенью сжатия. Чем больше давление достигается в камере и больше сжатие, тем экономичней будет расход топлива, при этом полученная мощность может увеличиваться.

Степень сжатия на практике – как это происходит?

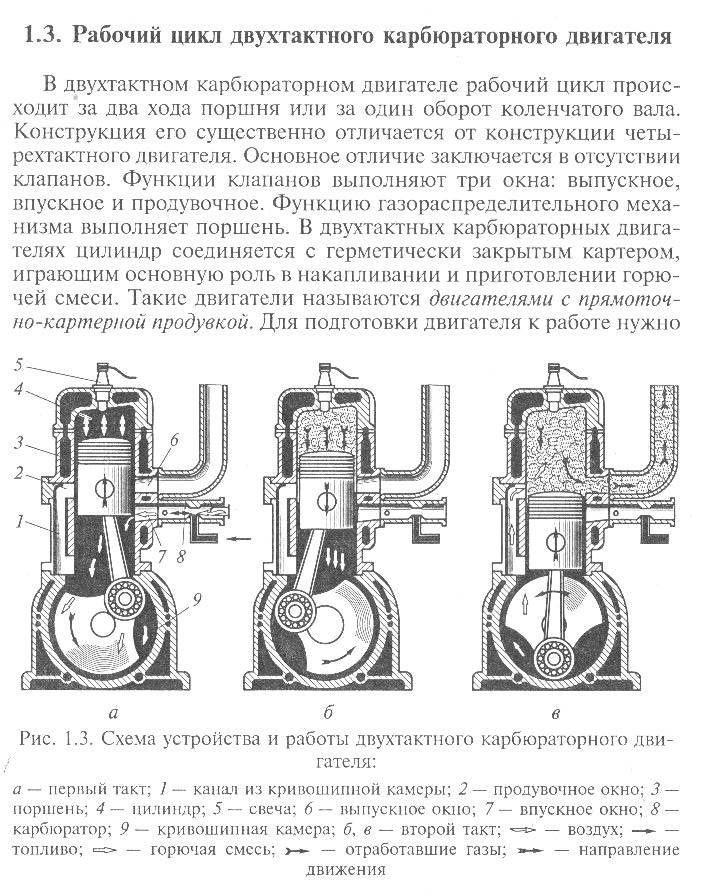

Cгорание топливной смеси в двигателе происходит при взаимодействии смешанных паров топлива и воздуха. При возгорании смеси происходит ее расширение, в результате чего увеличивается давление в камере. Коленчатый вал при этом выполняет обороты, соответственно двигатель выполняет один такт полезной работы. В наше время уже практически не выпускаются дизельные двигатели с низкой степенью сжатия — все стремятся к более экономичным и высокооборотистым двигателям с большей степенью сжатия. Увеличения степени сжатия можно добиться за счет уменьшения камеры сгорания дизельного двигателя. Но при таких изменениях инженерам на заводах приходятся искать компромиссное решение, потому что нужно сохранить давление в камере, а также уменьшить объем сжигания топлива. Одним из способов увеличения сжатия является расточка блоков головки цилиндра – степень сжатия при этом увеличивается, а объем сгорания топлива в камере уменьшается. При этом цилиндр сохраняет свой рабочий объем и объем двигателя не меняется.

При каком давлении воспламеняется качественное дизельное топливо

Воздух, поступающий в цилиндр дизельного движка, сильно сжимается, поэтому температура в камере начинает превышать величину температуры воспламенения. При каком давлении воспламеняется дизельное топливо?

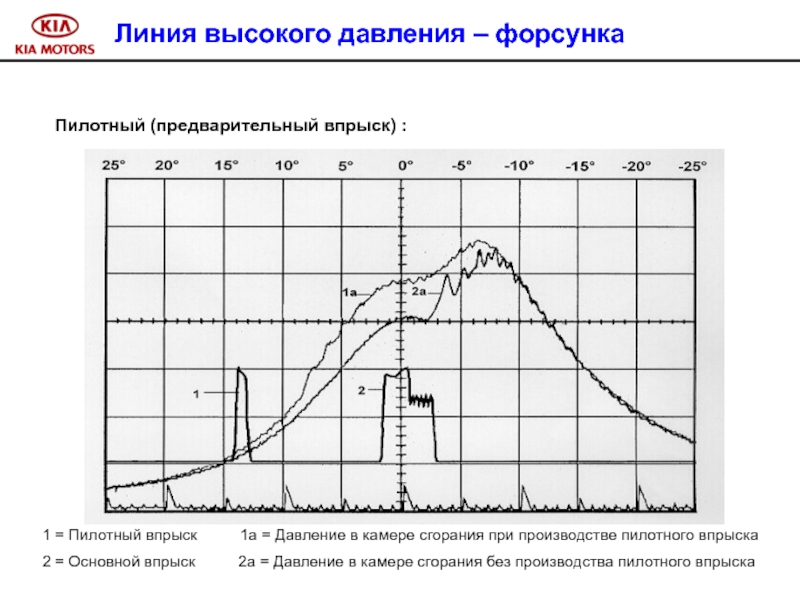

До того, как поршень достигнет «мертвой точки», в камеру впрыскивается дизтопливо и под давлением моментально воспламеняется. Если объем впрыснутого топлива велик для определенного объема камеры сгорания, то в цилиндре образуется ударная волна, которая вызывает детонацию.

Принцип работы дизельного двигателя

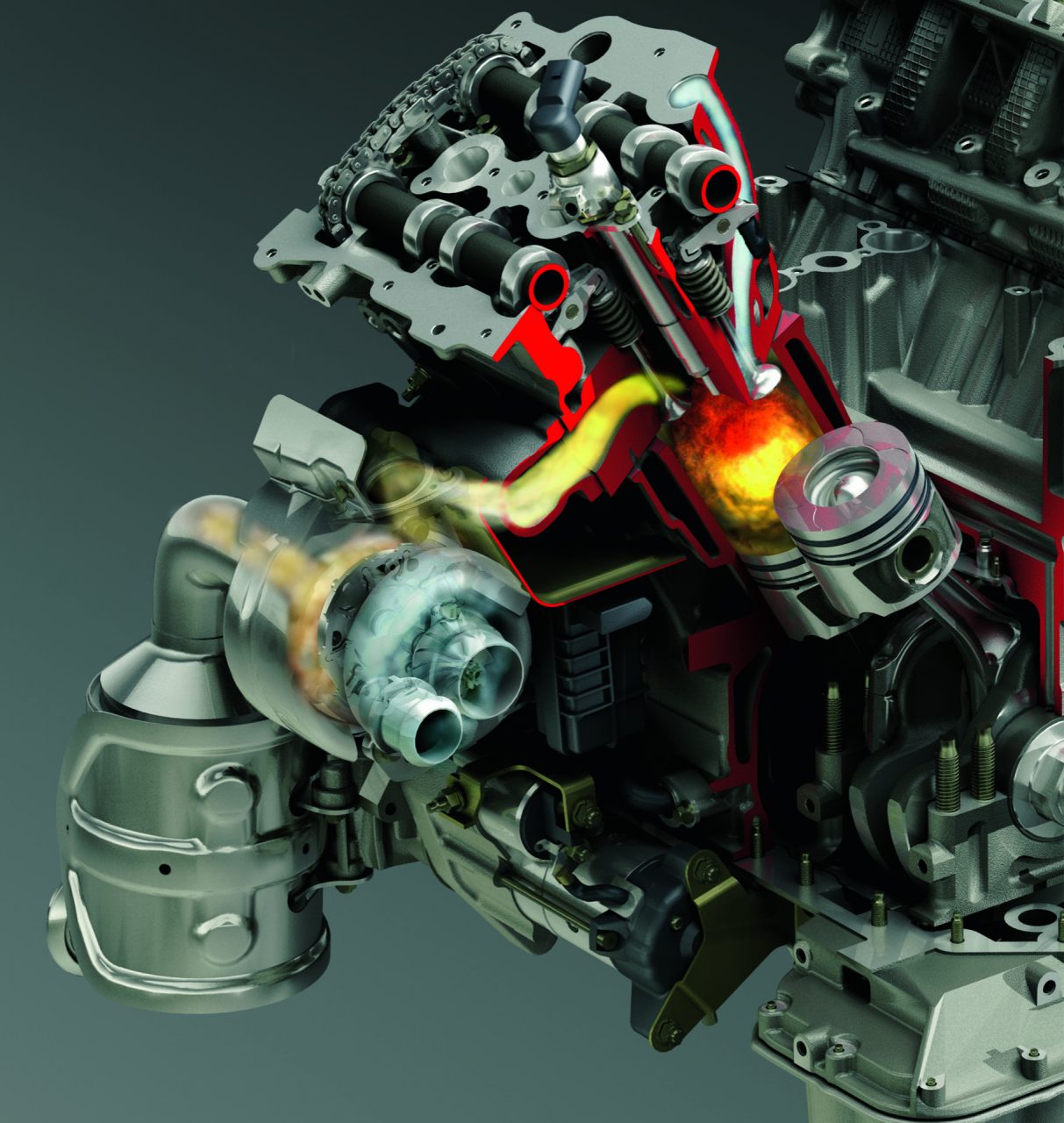

В дизеле сначала воздух подается в цилиндр и сжимается, без подачи топлива. Высокая степень сжатия (от 14:1 до 24:1) вызывает повышение температуры (800-900 градусов – температура самовоспламенения ДТ) . После нагрева воздуха в камеру впрыскивается топливо через форсунки под давлением от 10 до 220 Мпа, в зависимости от типа двигателя и объема камеры.

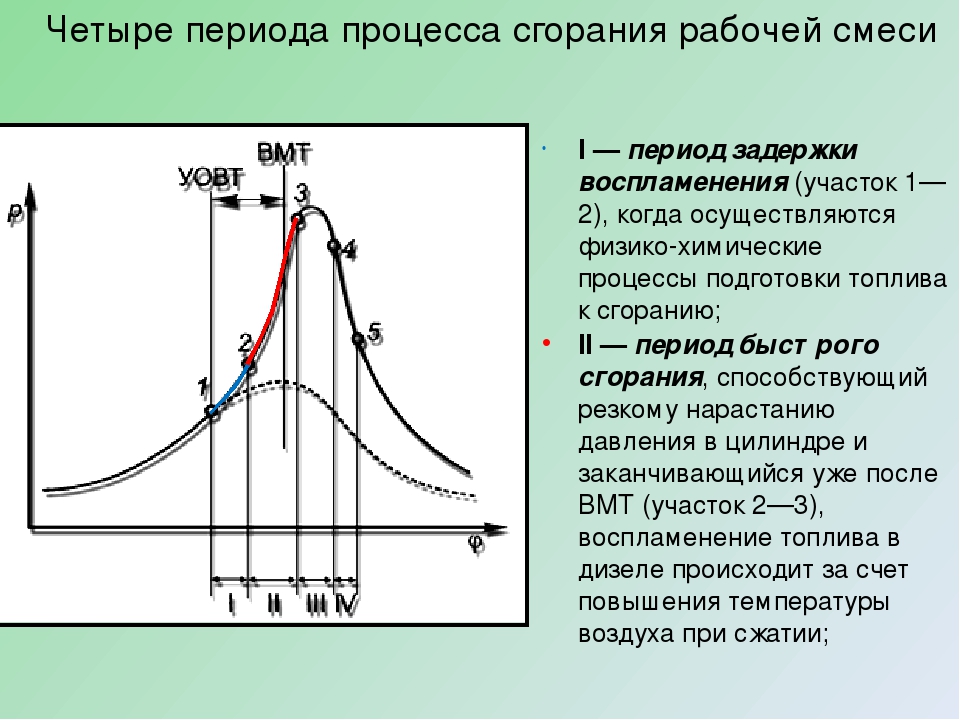

Воспламенение ДТ в цилиндре дизельного мотора – это одновременное возникновение очагов пламени в конкретном объеме смеси, поступившей в камеру сгорания. Центры возникновения очагов пламени – зоны смешения паров воздуха и паров топлива.

Жесткая работа двигателя вызывается быстрым (детонирующим) сгоранием топлива. Объем быстро сгорающего ДТ и скорость нарастания давления зависят от длительности периода задержки воспламенения. Чем ниже цетановое число, тем длительнее период задержки воспламенения.

Четырехтактные дизельные двигатели

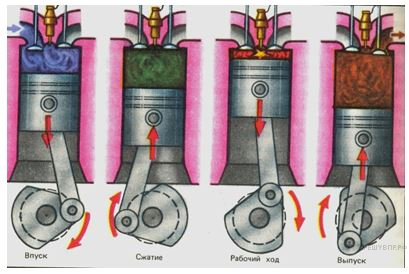

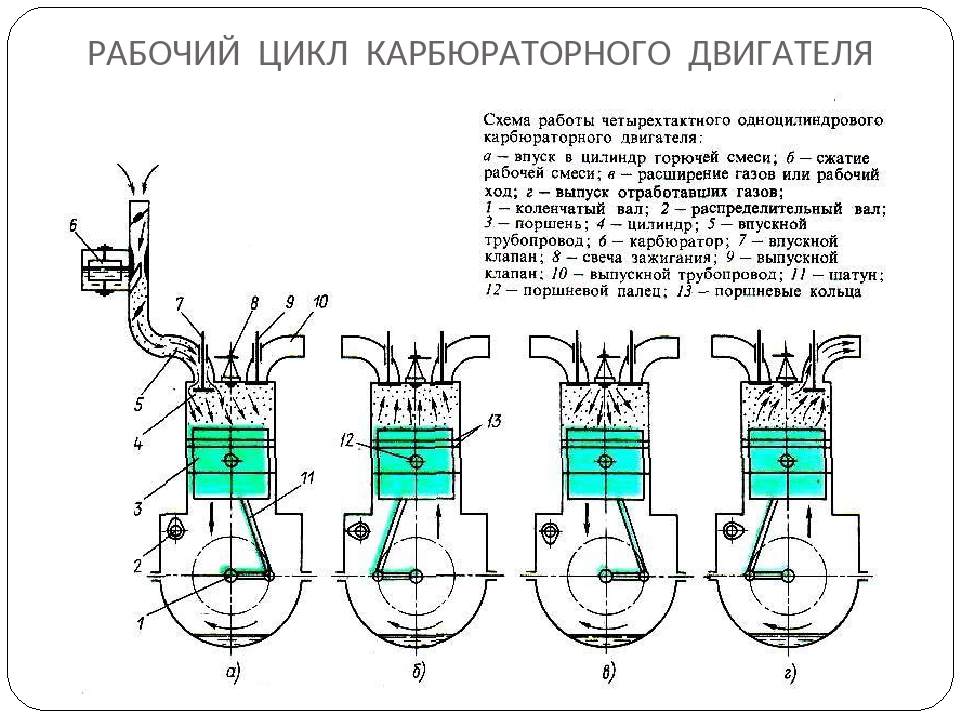

Принцип работы четырехтактного двигателя состоит из нескольких циклов:

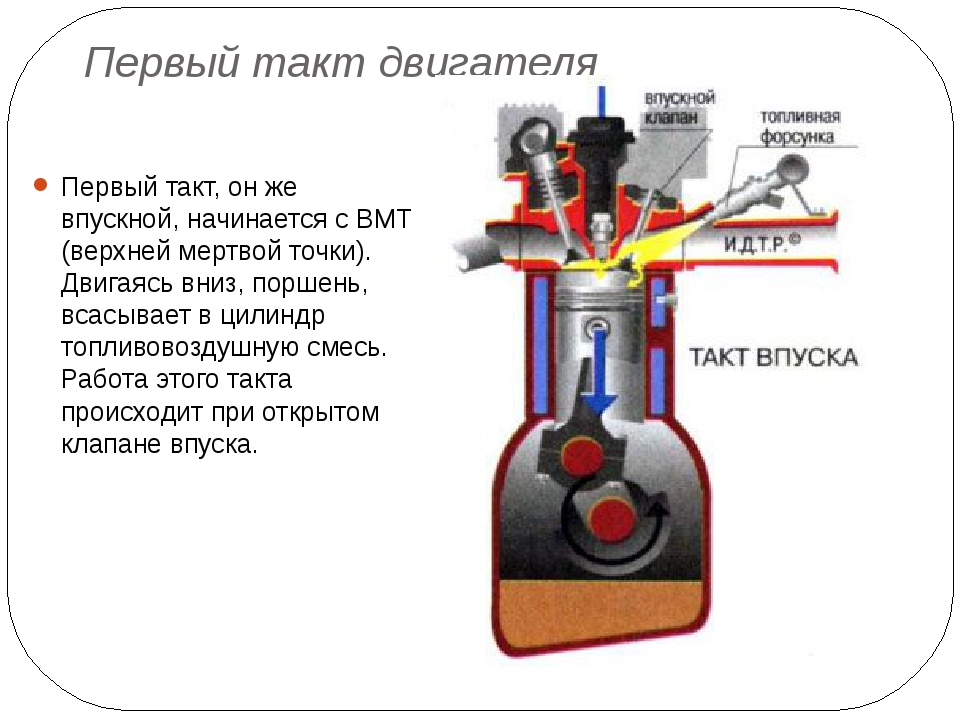

- Первый цикл – впуск в цилиндр воздуха через впускной клапан.

- Второй цикл – сжатие набранного объема воздуха в 18 – 22 раза. В коне такта давление под поршнем, достигшем верхней мертвой точки, 40 кг/см2. При этом температура повышается до 500 градусов и выше.

- Третий цикл – в камеру через форсунки впрыскивается под давлением ДТ, которое самовоспламеняется, так как температура сжатого воздуха предельна.

- Сгорая, ДТ расширяется и давление в камере увеличивается. Под давлением поршень перемещается к нижней мертвой точке и поворачивает коленвал (через шатун). При рабочем ходе давление в цилиндре – 100 кг\см2.

- Четвертый цикл – выпуск отработанных газов, который освобождает цилиндр.

Компания «ExpressDiesel» является дилером крупнейших НПЗ северо-западного региона России. У нас всегда можно прибрести качественное сертифицированное ДТ по лучшим ценам в регионе.

Какое Давление В Камере Сгорания Дизельного Двигателя

Камера сгорания мотора — это замкнутое место, полость для сжигания газообразного, либо водянистого горючего в движках внутреннего сгорания. В камере сгорания происходит изготовление и сжигание топливовоздушной консистенции.

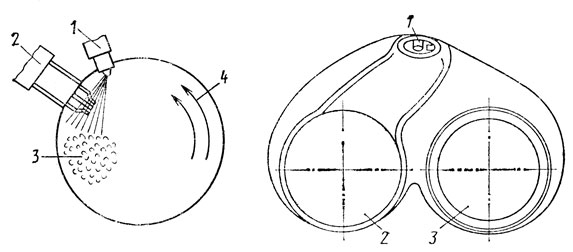

Вместе с обеспечением рационального смесеобразования ⭐ камеры сгорания изготавливаются содействовать получению больших экономических характеристик и не плохих пусковых свойств движков. Отталкиваясь от конструкции и применяемого метода смесеобразования камеры сгорания дизелей делятся на две группы:

Неразделенные камеры сгорания представляют из себя единый объем и имеют обычно ординарную форму, которая, обычно, согласуется с направлением, размерами и числом топливных факелов при впрыске. Эти камеры малогабаритны, имеют относительно малую поверхность остывания, поэтому понижаются утраты теплоты. Движки с такими камерами сгорания имеют солидные экономические характеристики и отличные пусковые свойства.

Неразделенные камеры сгорания отличаются огромным многообразием форм. В большинстве случаев они производятся в днище поршней, время от времени отчасти в днище поршня и отчасти в головке блока цилиндров, пореже — в головке.

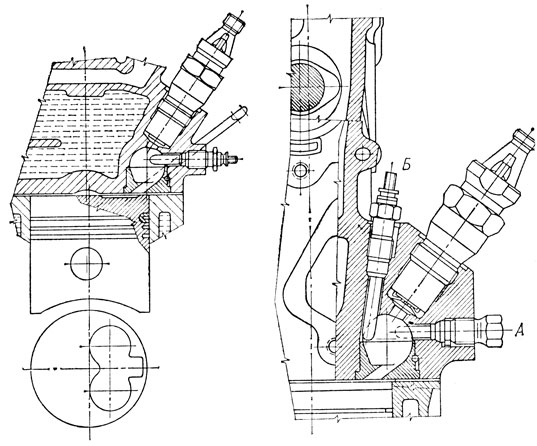

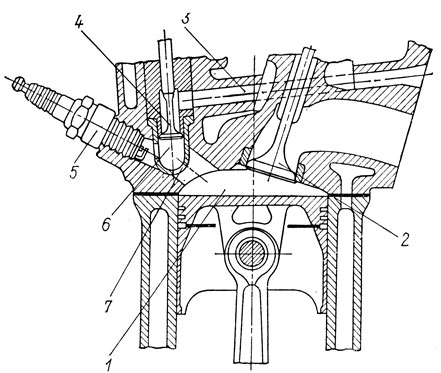

На рисунке показаны некие конструкции камер сгорания неразделенного типа.

Рис. Камеры сгорания дизелей неразделенного типа: а — тороидальная в поршне; б — полусферическая в поршне и головке цилиндра; в — полусферическая в поршне; г — цилиндрическая в поршне; д — цилиндрическая в поршне с боковым размещением; е — округлая в поршне: ж — шаровая в поршне; з — тороидальная в поршне с горловиной; и — цилиндрическая, образованная днищами поршней и стенами цилиндра; к — вихревая в поршне; л — трапецеидальная в поршне; м — цилиндрическая в головке под выпускным клапаном

Реальная съемка в камере сгорания работающего двигателя

В камерах сгорания, приведенных на рисунке, а—д качество смесеобразования достигается только методом распыления горючего и согласования формы камер с формой факелов впрыска горючего. В данных камерах чаше всего используются форсунки с многодырчатыми распылителями и употребляются высочайшие давления впрыска. Такие камеры имеют малые поверхности остывания. Им свойственна низкая степень сжатия.

Камеры сгорания, показанные на рис. е—з, имеют более развитую теплопередаюшую поверхность, что несколько усугубляет пусковые характеристики мотора. Но методом вытеснения воздуха из надпоршневого места в объем камеры в ходе сжатия удается сделать насыщенные вихревые потоки заряда, способствующими отличному смешиванию горючего с воздухом. При всем этом обеспечивается качество высшего уровня смесеобразования.

е—з, имеют более развитую теплопередаюшую поверхность, что несколько усугубляет пусковые характеристики мотора. Но методом вытеснения воздуха из надпоршневого места в объем камеры в ходе сжатия удается сделать насыщенные вихревые потоки заряда, способствующими отличному смешиванию горючего с воздухом. При всем этом обеспечивается качество высшего уровня смесеобразования.

Камеры сгорания, показанные на рисунке, к—м, находят применение в многотопливных движках. Им типично наличие строго направленных потоков заряда, обеспечивающих испарение горючего и его введение в зону сгорания в определенной последовательности. Для улучшения рабочего цикла в цилиндрической камере сгорания в головке под выпускным клапаном (рис. м) употребляется высочайшая температура выпускного клапана, являющийся одной из стен камеры.

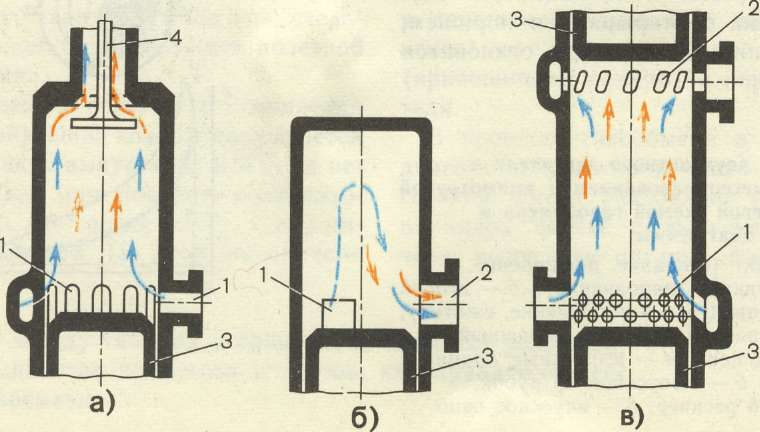

Разбитые камеры сгорания состоят из 2-ух отдельных объемов, соединяющихся друг с другом одним либо несколькими каналами. Поверхность остывания таких камер существенно не просто, чем у камер неразделенного типа.

Но при разбитых камерах сгорания путем использования кинетической энергии газов, перетекающих из одной полости в другую, удается обеспечить высококачественное изготовление топливно-воздушной консистенции, по причине этого достигается довольно полное сгорание горючего и устраняется дымление на выпуске.

17. Степень сжатия

Рис. Камеры сгорания дизелей разбитого типа: а — предкамера; б — вихревая камера в головке; в — вихревая камера в блоке

Уже сегодня, дросселирующее действие соединительных каналов разбитых камер позволяет существенно уменьшить «жесткость» работы мотора и понизить критические нагрузки на детали кривошипно-шатунного механизма. Некое понижение «жесткости» работы движков с разбитыми камерами сгорания может также обеспечиваться методом увеличения температуры отдельных частей камер сгорания.

Читайте так же

Какое Давление В Рампе Двигатель Тойота 5е… Симптомы неисправности регулятора давления Симптомы неисправности регулятора давления Проектирование и эксплуатация RTD Симптомы регуляторов неисправности Как проверить и заменить регулятор? Привет, наши постоянные читатели и гости сайта! Не так давно мы говорили о датчике уровня топлива, обсуждали принцип его работы, причины отказа и … Какое Должно Быть Давление В Шинах Автомобиля… Грамотные водители временами (перед продолжительными поездками – непременно) инспектируют важные эксплуатационные характеристики автомобиля: уровень масла, количество тормозной, тосола, зарядку аккума, давление в шинах. Мониторинг давления воздуха в авто покрышках оказывает влияние на безопасность, комфорт движения, немаловажен для износа шин.Экон… Модели Volvo, чтобы наблюдать за пьяными водителям… Volvo продолжает свою большую автомобильную безопасность с системой наблюдения на основе камеры, чтобы обнаружить неустойчивое вождение.

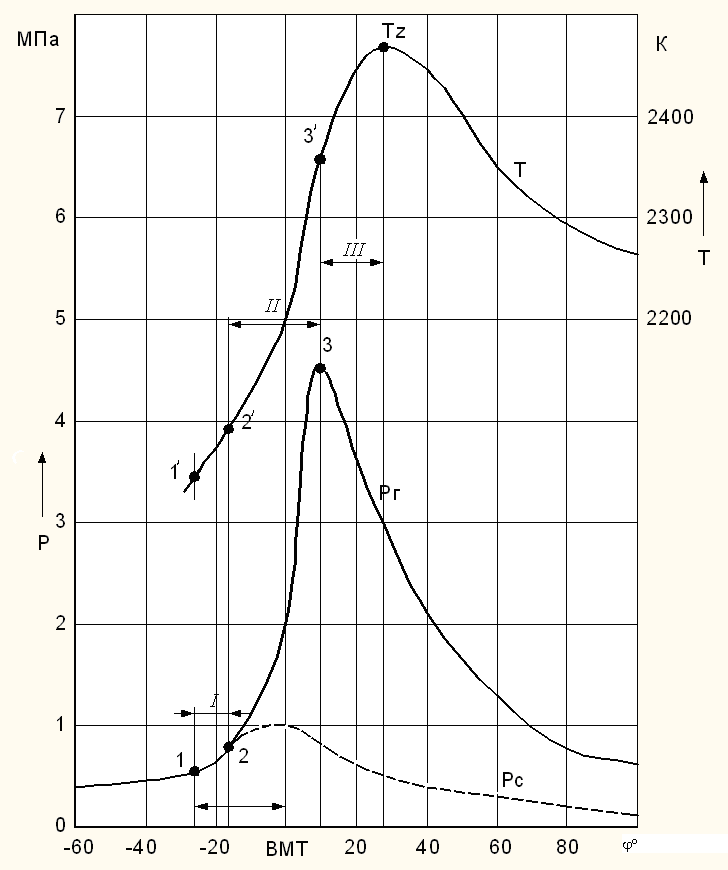

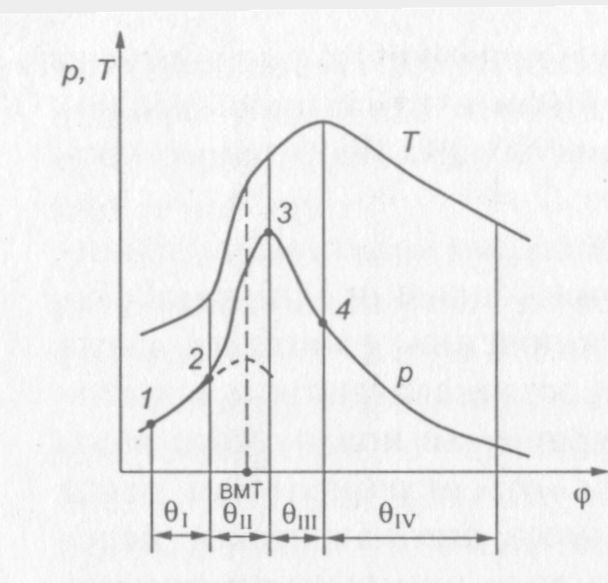

Факторы влияющие на развитие третьей фазы

- Качество распыления и количество топлива, впрыскиваемого после начала сгорания. Чем меньше подано топлива до начала третьей фазы горения, тем меньше будет выделено теплоты в этой фазе, что характерно для работы дизеля на малых нагрузках.

- Скорость движения воздушного заряда. Рост скорости движения заряда увеличивает тепловыделение, но это происходит до определенного момента. При чрезмерном завихрении заряда тепловыделение в третьей фазе снижается, так как в этом случае продукты сгорания из зоны одного факела попадают в зону другого, увеличивая неполноту сгорания.

- Частота вращения коленчатого вала С ростом частоты вращения коленчатого вала скорость движения заряда увеличивается, а распыление улучшается.

Продолжительность третьей фазы сокращается.

Продолжительность третьей фазы сокращается.

Четвертая фаза горения (04) — догорание начинается в момент достижения максимальной температуры и продолжается в течение всего времени догорания топлива. В течение этой фазы догорает топливо, не успевшее сгореть в третьей фазе, причем происходит это в условиях недостатка кислорода, так как значительное его количество уже израсходовано. Поэтому догорание протекает медленно.

За время четвертой фазы при полной нагрузке дизеля выделяется 15—25 %!теплоты. Таким образом, общее количество тепловыделения к концу четвертой фазы оставляет 90—95 %! Остальные 5—10 %!теряются вследствие неполноты сгорания топлива. Продолжительность четвертой фазы 3,5—5 мс. что соответствует 50—60° поворота коленчатого вала.

Предпусковой подогрев

Для холодного пуска дизеля используется предпусковой подогрев. Он обеспечивается свечами накаливания, установленными в камере сгорания.

При запуске свечи накаливания разогреваются до 900ºС, подогревая воздушную смесь, которая поступает в камеру.

Система подогрева даёт возможность безопасно осуществить запуск даже при самых низких температурах.

Факторы влияющие на развитие четвертой фазы горения

- Турбулентное движение заряда, которое улучшает контакт топлива и воздуха и, следовательно, улучшает догорание.

- Качество распыления в конце подачи топлива. Чем больше диаметр капель, тем продолжительнее процесс догорания Нечеткость отсечки топлива в конце впрыска, как и продолжительное снижение давления в конце впрыска не только снижают тепловыделение, но и вызывают закоксовывание сопел форсунок.

- Попадание топлива на холодные стенки внутри цилиндрового пространства приводит к увеличению времени догорания, поэтому увеличение нагрузки дизеля до его прогрева нежелательно.

- Наддув. Используя наддув, увеличивают количество подаваемого топлива, в том числе и путем затяжного впрыска, что приводит к увеличению времени догорания.

Области применения

В настоящее время дизельные двигатели используют:

- на тяжелых грузовиках;

- на стационарных силовых установках;

- на легковых и грузовых машинах;

- на тепловозах и судах;

- на сельскохозяйственной, специальной и строительной технике.

Ну вот вы и узнали что такое дизельный мотор, сколько у него больших плюсов и маленьких минусов.

Теперь, зная как работакт дизельный мотор, вы задумаетесь какой следующий автомобиль покупать: бензиновый или дизельный.

Степень сжатия дизельного двигателя

В любом автомобиле двигатель является очень сложной системой, и дизельный не исключение. Они состоят из различных механизмов и сложных систем.

Когда происходит взаимодействие всех систем и механизмов, в двигателе образуется энергия, которая преобразуется во время сгорания смеси, образуемой из воздуха и топлива и далее кривошипно-шатунный механизм преобразует поступательно-возвратное движение поршня во вращательное движение коленчатого вала.

Содержание:

- Что такое степень сжатия дизельного двигателя

- Принцип работы

- Разница степени сжатия бензинового и дизельного двигателей

Что такое степень сжатия дизельного двигателя

Степенью сжатия является соотношение между полным объемом цилиндра, когда поршень располагается в нижней мертвой точке (НМТ) и объемом камеры сгорания во время достижения поршнем верхней мёртвой точки (ВМТ).

Такое соотношение показывает разницу в давлении, которое образуется в цилиндре мотора при попадании в него топлива. В документах, которые идут вместе с двигателем, такое соотношение указывается при помощи математических расчетов, например 18:1. Наилучшая степень сжатия в таком двигателе располагается в диапазоне от 18:1 до 22:1.

Принцип работы

В дизельных моторах в процессе сжатия, то есть когда происходит движение поршня к ВМТ, происходит очень быстрое сокращение объёма цилиндра. В итоге в камере сгорания располагается только воздушная масса, именно она сжимается, такой процесс носит название такт сжатия.

Когда к ВМТ подходит поршень, сжатие воздуха происходит на необходимую степень, происходит подача топлива в камеру сгорания под высоким давлением.

Топливо-воздушная смесь при образованном высоком давлении мгновенно воспламеняется и создает повышенное давление в камере, поршень в такой момент как раз проходит ВМТ. Одним из преимуществ дизеля является то, что смесь возгорается только от давления, нет необходимости в сложной и высокоточной системе зажигания. Но роз без шипов не бывает — обратной стороной повышенного давления является особое внимание к герметизации соединений и наличие топливного насоса высокого давления (ТНВД), штуки прецизионной и очень капризной. В процессе сгорания смеси образуется сильное давление, которое начинает давить на поршень и вести его к НМТ. При помощи шатуна все поршневые движения преобразуются во вращение коленчатого вала.

Но роз без шипов не бывает — обратной стороной повышенного давления является особое внимание к герметизации соединений и наличие топливного насоса высокого давления (ТНВД), штуки прецизионной и очень капризной. В процессе сгорания смеси образуется сильное давление, которое начинает давить на поршень и вести его к НМТ. При помощи шатуна все поршневые движения преобразуются во вращение коленчатого вала.

Процесс образования давления при возгорании смеси, которое заставляет передвигаться поршень к НМТ, носит название рабочий ход.

Степень сжатия играет особую роль в такте сжатия. Чем больше степень, тем быстрее и легче воспламеняется смесь, которая полностью сгорает и образует требуемое давление.

Если степень сжатия дизельного двигателя имеет высокий показатель, то она будет создавать высокую мощность при низком заборе топлива. Но у них степень сжатия способна варьироваться в оптимальном диапазоне, который нарушать не стоит, и это не просто так:

- Если образовалась степень сжатия ниже допустимого диапазона, то значительно понижается мощность показателя, а объем потребляемого топлива начнет расти;

- Если образовалась степень сжатия выше необходимого диапазона, то образуется сильная нагрузка на цилиндры и поршни, в результате они быстро изнашиваются.

- Если произошло сильное увеличение степени сжатия, поршень начинает прогорать, а шатун изгибаться.

Зафиксированы случаи, когда при сильном повышении сжатия происходил взрыв всей системы без возможности ее восстановления.

Разница степени сжатия бензинового и дизельного двигателей

Степень сжатия и количество расхода топлива считаются основными показателями в обоих видах двигателей. Так как между сжатием и мощностью существует прямая зависимость.

В двигателях на бензине показатель сжатия находится на отметке 12 единиц, а у дизельных моторов данное число варьируется от 13 до 25 единиц.

Показателем экономичности является удельный расход топлива. Его прямой функцией является определение объема сжигаемого топлива во время работы при мощности 1 кВт за один час.

Бензиновые двигатели за час сжигают около 305 граммов топлива, в то время как дизельные всего 200 граммов.

К тому же у бензиновых моторов существует один существенный недостаток, у них низкая тяга во время работы на холостых оборотах. Очень часто двигатель глохнет, если совершается попытка движения на низких оборотах. А вот у дизельных двигателей такого недостатка нет.

Очень часто двигатель глохнет, если совершается попытка движения на низких оборотах. А вот у дизельных двигателей такого недостатка нет.

Степень сжатия в двигателе играет очень важную роль, и за этим показателем рекомендуется следить, чтобы мотор работал долгое время, а основные запчасти не изнашивались за короткое время. Вмешиваться в систему, которая создана производителем, нежелательно, но если такая необходимость возникла, то лучше предоставить это дело специалисту.

Читайте также:

Влияние давления в камере сгорания

Влияние давления в камере сгорания [c.208]Влияние давления в камере сгорания на величину 7 и q [c.248]

Дальнейшее расширение экспериментальных работ по повышению давления в камерах сгорания, применению газообразного топлива, совмещению процесса горения с процессом испарения воды или перегрева пара потребовало углубления разработок процесса горения и прежде всего разработки вопроса о влиянии различный факторов на показатели процесса горения. К числу таких факторов относятся давление, коэффициент избытка кислорода и концентрация кислорода в окислителе, смесеобразование, скорость потока, теплообмен и др,. Необходимость

[c.16]

К числу таких факторов относятся давление, коэффициент избытка кислорода и концентрация кислорода в окислителе, смесеобразование, скорость потока, теплообмен и др,. Необходимость

[c.16]

Устойчивость сгорания оценивалась по кривым срыва пламени, т. е. зависимостью скорости воздуха на входе в камеру сгорания в момент затухания пламени от состава смеси. Эти кривые характеризуют процесс сгорания в камере во всем диапазоне ее устойчивой работы. Они определялись по режимам срыва пламени под влиянием увеличения скорости воздуха при заданном расходе исследуемого топлива и давлении в камере сгорания. [c.44]

Если изменение давления в камере сгорания существенно сокращает длину зоны горения, то увеличение коэффициента избытка окислителя не оказывает сколько-нибудь заметного влияния на длину зоны горения. Это относится в равной мере и к жидкому, и к газообразному топливу (рис. 40 и 44).

[c.101]

40 и 44).

[c.101]

| Рис. 73. Влияние показателя степени в законе скорости горения на давление в камере сгорания и тягу твердотопливного ракетно-прямоточного ускорителя (в относительных единицах). |

Конструкция камеры сгорания не только определяет характерные акустические частоты, но и оказывает значительное влияние на разность Ау скоростей газа и капель компонентов топлива, определяющую скорости испарения. Наиболее чувствительной к возникновению высокочастотной неустойчивости является зона, где величина Ау минимальна, т. е. пространство вблизи смесительной головки шириной в несколько сантиметров [9]. Типичные кривые скоростей испарения приведены на рис. 93.

[c.175]

Конструкция камеры сгорания не только определяет характерные акустические частоты, но и оказывает значительное влияние на разность Ау скоростей газа и капель компонентов топлива, определяющую скорости испарения. Наиболее чувствительной к возникновению высокочастотной неустойчивости является зона, где величина Ау минимальна, т. е. пространство вблизи смесительной головки шириной в несколько сантиметров [9]. Типичные кривые скоростей испарения приведены на рис. 93.

[c.175]

Для защиты от непосредственного влияния горячих газов предусмотрено поршневое кольцо. Вследствие деформации диафрагмы при посадке ее в головку цилиндра достигается герметичность от разрежения при впуске. Уплотнение днища цилиндра при сжатии, сгорании и расширении обеспечивается за счет давления в камере сгорания. [c.488]

Влияние числа колец на давление в камере сгорания [c.240]

До 115-й секунды полета колебания давления в камерах сгорания отдельных двигателей имеют весьма малую амплитуду и носят хаотический характер. Заметная корреляция между колебаниями в отдельных камерах сгорания при этом отсутствует. Одновременно с появлением регулярных колебаний давления на входах насосы окислителя эта картина меняется во всех пяти ка ерах сгорания возникают синхронные колебания, имеющие то же значение частоты, что и продольные колебания корпуса. Характер этих колебаний представлен на рис. 2. Из этого рисунка, в частности видно, что амплитуда колебаний незначительна . (Отсутствие строгой гармоничности сигнала, по всей вероятности, связано с влиянием шума, который соизмерим с амплитудой упорядоченных колебаний.) Амплитуды колебаний давления на входах в насосы

[c.6]

Заметная корреляция между колебаниями в отдельных камерах сгорания при этом отсутствует. Одновременно с появлением регулярных колебаний давления на входах насосы окислителя эта картина меняется во всех пяти ка ерах сгорания возникают синхронные колебания, имеющие то же значение частоты, что и продольные колебания корпуса. Характер этих колебаний представлен на рис. 2. Из этого рисунка, в частности видно, что амплитуда колебаний незначительна . (Отсутствие строгой гармоничности сигнала, по всей вероятности, связано с влиянием шума, который соизмерим с амплитудой упорядоченных колебаний.) Амплитуды колебаний давления на входах в насосы

[c.6]

Коэффициенты ко. о, ко.т, г. о. г.г. ко к кт в этих выражениях имеют смысл частотных характеристик, которые в рассматриваемом случае не зависят от частоты. Их значение может быть определено в результате линеаризации уравнений, описывающих гидравлические характеристики внутридвигательных трактов окислителя и горючего. Коэффициенты 0. г и г. о при этом описывают влияние давления на входе в насос одного из компонентов на расход другого компонента. Наличие подобной связи обусловлено Тем, что увеличение давления на входе, например, насоса горючего, приводит к возрастанию расхода горючего, поступающего в камеру сгорания, и, как следствие, к повышению в ней давления. Возрастание давления в камере сгорания вызывает, в свою оче-

[c.33]

г и г. о при этом описывают влияние давления на входе в насос одного из компонентов на расход другого компонента. Наличие подобной связи обусловлено Тем, что увеличение давления на входе, например, насоса горючего, приводит к возрастанию расхода горючего, поступающего в камеру сгорания, и, как следствие, к повышению в ней давления. Возрастание давления в камере сгорания вызывает, в свою оче-

[c.33]

Из рис. 1. 10, заимствованного из работы [16], видно, что для схемы газ—жидкость во всем интересующем нас диапазоне частот наблюдается сильная зависимость ко и ко. о от частоты. Амплитуд, но-частотная характеристика при этом имеет ярко выраженный резонансный максимум. Основной причиной столь сильного различия динамических свойств двигателей, выполненных по схеме жидкость — жидкость и газ — жидкость , является уменьшение фильтрующего влияния ТНА. В схеме жидкость — жидкость , как уже отмечалось, колебания параметров в газогенераторе могут оказывать влияние на тягу двигателя только путем изменения 1камеру сгорания, благодаря чему колебания его параметров оказывают непосредственное влияние на давление в камере сгорания и тягу двигателя независимо от того, колеблется частота вращения вала ТНА цли нет. [c.34]

[c.34]

Второму типу колебаний свойственны частоты порядка от 50 до 300 Гц. Эта форма колебаний проявляет себя на огневых стендовых испытаниях двигателя и обусловлена главным образом обратным влиянием давления в камере на подачу. Если в камере по какой-то причине поднялось давление, то системой подачи это воспринимается как некоторое сопротивление. В результате снижается подача топлива, что, в свою очередь, с некоторым запозданием приведет к уменьшению давления в камере. Таким образом, возникает замкнутый контур взаимного влияния между камерой и подачей. А раз так, то система чревата возможным возникновением автоколебаний давление растет— расход падает, давление падает — расход растет. Решаю-ш,ее влияние на возникновение этого процесса оказывает запаздывание газообразования, т. е. время, протекающее от момента впрыска топлива до его превращения в продукты сгорания. [c.143]

Задержка воспламенения зависит и от состава смеси, минимальное значение задержки воспламенения имеет место при а=1,1- 1,2. Химическая природа топлива оказывает существенное влияние на величину задержки воспламенения. Результаты опытов, которые проводились на лабораторном двигателе при давлении в камере сгорания р=10 Асг/сж , приведены в табл. 12.

[c.125]

Химическая природа топлива оказывает существенное влияние на величину задержки воспламенения. Результаты опытов, которые проводились на лабораторном двигателе при давлении в камере сгорания р=10 Асг/сж , приведены в табл. 12.

[c.125]

Однако повышение давления в камере сгорания подавляет диссоциацию продуктов сгорания и, следовательно, ведет к повышению температуры Т . (см. далее раздел 3.4). Вместе с тем,, хотя увеличение давления в камере сгорания оказывает благоприятное влияние на скорость истечения, практически повышать давление в камере беспредельно нельзя, так как это ведет к чрезмерному увеличению сухого веса двигателя, а в случае ЖРД — и к увеличению веса системы подачи. Поэтому, если позволяют условия горения смеси в камере, на практике обычно выбирают умеренные величины отношения давлений — в диапазоне от 30 до 50, за исключением тех случаев, когда ракетный двигатель предназначен для работы на очень большой высоте. [c.83]

П.

Влияние на давление в камере сгорания свободной площади поперечного сечения и двенадцати небольших радиальных отверстий диаметром 0,15 см, просверленных насквозь в своде заряда для того, чтобы избежать неустойчивого горения (см. далее разд. 6.7 кроме этого, для той же цели можно использовать инертный стержень, установленный по оси канала заряда).

[c.268]

Влияние на давление в камере сгорания свободной площади поперечного сечения и двенадцати небольших радиальных отверстий диаметром 0,15 см, просверленных насквозь в своде заряда для того, чтобы избежать неустойчивого горения (см. далее разд. 6.7 кроме этого, для той же цели можно использовать инертный стержень, установленный по оси канала заряда).

[c.268]П. Влияние параметров неустановившегося процесса на давление в камере сгорания. [c.268]

Зная размеры заряда, можно оценить влияние на давление в камере сгорания свободной площади поперечного сечения и двенадцати небольших радиальных отверстий. Уравнение (18) можно записать так [c.270]

III. Влияние на давление в камере сгорания параметров неустановившегося процесса [c.272]

Другим параметром, влияющим на уд, является давление сгорания Рк- Вообще говоря, удельная тяга возрастает с ростом давления в камере сгорания, но для того чтобы оценить важность влияния этого параметра в отдельности, необходимо вести сравнение при постоянной степени расширения, т. е. при постоянной геометрии сопла. Из фиг. 9. 6 видно, что влияние давления в камере на уд незначительно, ибо при увеличении давления в два раза

[c.583]

е. при постоянной геометрии сопла. Из фиг. 9. 6 видно, что влияние давления в камере на уд незначительно, ибо при увеличении давления в два раза

[c.583]

Для нормальной работы системы управления необходимо, чтобы точность поддержания тяги ЖРД (давления в камере сгорания) была порядка 2…4% [14]. Необходимая же точность поддержания соотношения компонентов зависит от схемы управления аппаратом. Если в системе управления имеется система опорожнения баков (СОБ), то можно ограничиться точностью по этому параметру в пределах 3.. .5%, что обеспечивается настройкой ЖРД. Если же СОБ отсутствует, то точность поддержания соотношения компонентов будет оказывать влияние не только на характеристики ЖРД, но и на характеристики летательного аппарата через массу гарантийного запаса компонентов в баках. Поэтому без СОБ желательно иметь точность поддержания соотношения компонентов не более 3%. [c.18]

Вариации расходов компонентов приводят к изменению их соотношения, что, в свою очередь, связано с изменением температуры продуктов сгорания. Влияние давления в камере на температуру продуктов сгорания незначительно, поэтому ограничимся зависимостью температуры продуктов сгорания от соотношения компонентов

[c.164]

Влияние давления в камере на температуру продуктов сгорания незначительно, поэтому ограничимся зависимостью температуры продуктов сгорания от соотношения компонентов

[c.164]

Трудности решения проблемы охлаждения оказывают заметное влияние на развитие ЖРД, во многом обусловливая выбор компонентов топлива, конструкций камер сгорания, сопла, форсуночных головок, систем подачи, определяя в значительной степени ряд важнейших характеристик двигателей, таких, например, как давление в камере сгорания, удельный импульс, удельная масса и пр. [c.4]

Основная проблема, стоящая перед конструктором при выборе оптимальных значений параметров ракеты, заключается в следующем. Пусть ракета, аналогичная проектируемой, уже существует или уже спроектирована требуется выяснить, будет ли предлагаемое изменение в двигательной системе или в составе топлива способствовать увеличению максимальной скорости ракеты или нет. В общем случае всякое изменение оказывается выгодным в одном отношении и невыгодным в другом. Так, например, при замене двигателя другим, рассчитанным на большее давление в камере сгорания, что означает увеличение /др, величина также возрастает. Поэтому в данном случае вносимые в конструкцию модификации можно считать целесообразными только в том случае, если положительный эффект от увеличения /др оказывается большим, чем отрицательное влияние роста 5.

[c.25]

Так, например, при замене двигателя другим, рассчитанным на большее давление в камере сгорания, что означает увеличение /др, величина также возрастает. Поэтому в данном случае вносимые в конструкцию модификации можно считать целесообразными только в том случае, если положительный эффект от увеличения /др оказывается большим, чем отрицательное влияние роста 5.

[c.25]

Задача 1. Исследовать влияние давления ра в камере сгорания на мощность турбины, компрессора и ГТУ, а также на термический и внутренний КПД ГТУ. Для этого необходимо установить на левой части стенда (рис. 10.9) определенные параметры и, меняя рг от значения р1 до 3 МПа с шагом, равным 0,2 МПа, записать характеристики ГТУ с приборов, расположенных на правой части стенда. Определить давления рз, при которых максимальны теоретическая мощность ГТУ, действительная мощность ГТУ, внутренний КПД. Изобразить исследуемые зависимости на графиках. Представить циклы, в которых мощность и КПД максимальны, в Т, -диаграмме. Для вычерчивания цикла энтропию рабочего тела необходимо рассчитывать по формуле

[c.257]

Для вычерчивания цикла энтропию рабочего тела необходимо рассчитывать по формуле

[c.257]

[c.379]

[c.379]

С другой стороны, следует отметить, что при снижении давления в камере сгорания практически исчезает влияние степени распыливания топлив на устойчивость сгорания. При давлении в камере сгорания РкалА = 100 Р — разница в величинах скоростей сдуваюш его [c.48]

Снияшние давления в камере сгорания резко ухудшает устойчивость горения. Однако изменением смесеобразования и химического состава топлив нельзя радикально улучшить устойчивость сгорания здесь необходимы дополнительные меры по интенсификации процесса горения. Так как при давлении ниже 150 мм рт. ст. структура углеводородов оказывает большее влияние, чем смесеобразование, рассмотрим возможность повышения устойчивости топлива добавлением к нему химически [c.49]

В данной главе излагаются методы расчетно-теоретического исследования следующих проблем горения и течения продуктов сгорания в РДТТ, баллистических свойств ТРТ и влияния условий в камере сгорания и в окружающей среде на характеристики топлива и сопла. Влияние температуры, давления, мас-соподвода, эрозионного горения и перегрузок на характеристики РДТТ изучается для режима установившегося горения и переходных режимов. Проведены расчеты удельного импульса, характеристик сопла и скорости горения, а полученные результаты сопоставлены с экспериментальными данными с учетом масштабных факторов. В последнем разделе рассмотрены вопросы неустойчивости горения, в основном по материалам недавнего обзора [136].

[c.102]

Влияние температуры, давления, мас-соподвода, эрозионного горения и перегрузок на характеристики РДТТ изучается для режима установившегося горения и переходных режимов. Проведены расчеты удельного импульса, характеристик сопла и скорости горения, а полученные результаты сопоставлены с экспериментальными данными с учетом масштабных факторов. В последнем разделе рассмотрены вопросы неустойчивости горения, в основном по материалам недавнего обзора [136].

[c.102]

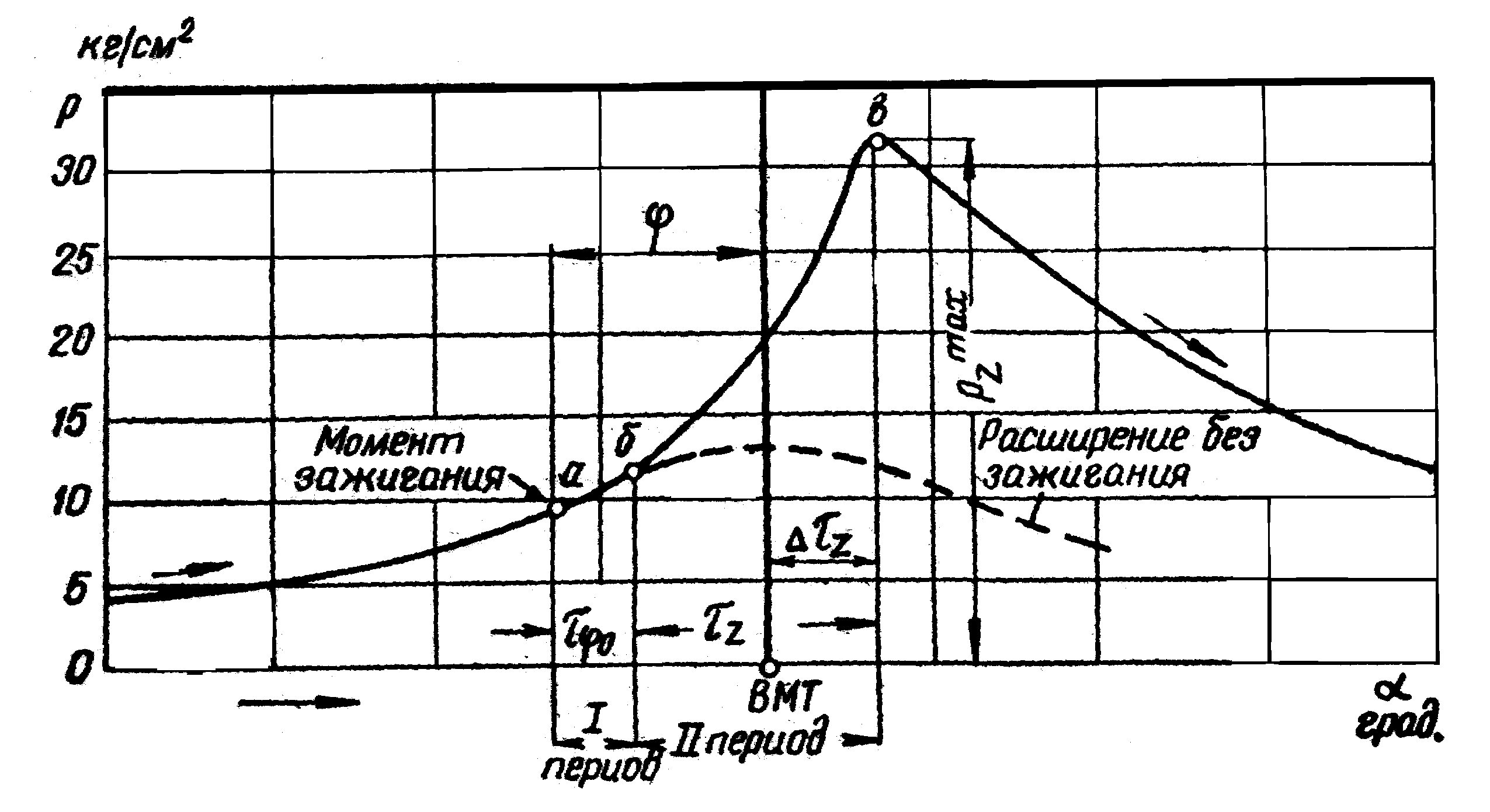

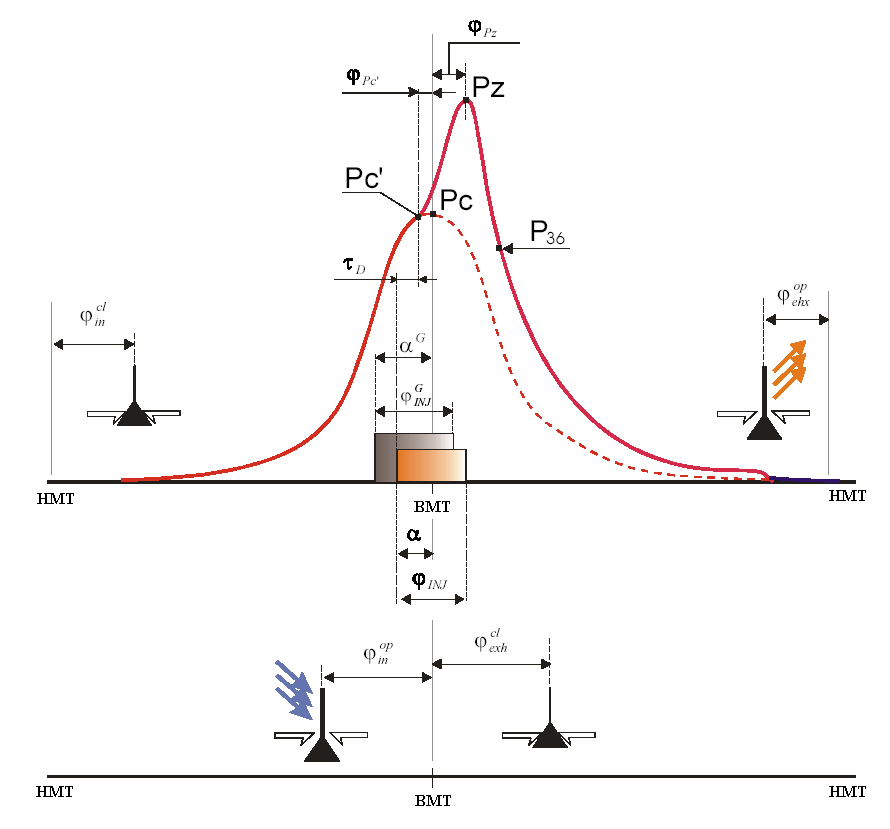

В течение периода задержки самовоспламенения впрыскнва-мое дизельное топливо распределяется по камере сгорания, одна= ко недостаточно равномерно, перемешивается с воздухом, прогревается и испаряется. Существенное влияние на период задержки воспламенения оказывает температура сжатого воздуха. По мере прогрева и испарения между топливом и кислородом воздуха начинаются химические реакции, предшествующие видимому сгоранию, но вследствие малого тепловыделения температура и давление в камере сгорания не повышаются. Поэтому задержку воспламенения можно определить по двум развернутым индикаторным диаграммам (рис. 77). Первую диаграмму, дающую линию kabm. с ш-мают без подачи топлива, и она изображает графически процессы сжатия и расширения без сгорания.

[c.119]

Поэтому задержку воспламенения можно определить по двум развернутым индикаторным диаграммам (рис. 77). Первую диаграмму, дающую линию kabm. с ш-мают без подачи топлива, и она изображает графически процессы сжатия и расширения без сгорания.

[c.119]

Достаточно наглядное представление о влиянии вида материала на сопрот1шляемость элементов конструкции эрозионному разрушению дают результаты испыташй , проведенных на стендовом реактивном двигателе при давлении в камере сгорания 70 кГ/см и температуре газов около 3430 С. В качестве образцов из испытываемых материалов исполь-1 58 [c.138]

Мягкая и жесткая работа двигателя определяется скоростью нарастания давления в камере сгорания на градус поворота коленчатого вала и зависит, главным образом, от периода задержки самовоспламенения топлива. Средняя величина жесткости работы современных быстроходных дизелей находится в пределах 0,4…0,5 МПа/град, поворота коленчатого вача ( в зависимости от степени сжатия). При больших скоростях нарастания давления наблюдается жесткая работа двигателя. Период самовоспламенения (ПЗВ) топлива оказывает решающее влияние на скорость нарастания давления в камере и зависит при прочих равных условиях от строения и химической активности углеводородов, входящих в состав дизельного топлива. Наибольшим ПЗВ обладают ароматические углеводороды, далее идут изоалканы, нафтены и непредельные углеводороды. Наименьшим ПЗВ обладают алканы нормального строения. ПЗВ уменьшается для углеводородов одинакового строения по мере увеличения их молекулярной массы.

[c.143]

При больших скоростях нарастания давления наблюдается жесткая работа двигателя. Период самовоспламенения (ПЗВ) топлива оказывает решающее влияние на скорость нарастания давления в камере и зависит при прочих равных условиях от строения и химической активности углеводородов, входящих в состав дизельного топлива. Наибольшим ПЗВ обладают ароматические углеводороды, далее идут изоалканы, нафтены и непредельные углеводороды. Наименьшим ПЗВ обладают алканы нормального строения. ПЗВ уменьшается для углеводородов одинакового строения по мере увеличения их молекулярной массы.

[c.143]

ЖРД с дожиганием топлива по сравнению с ЖРД без дожигания характеризую гея более глубокими взаимными связями между параметрами агрегатов и систем. Поагрегатный расчет с последующей стыковкой параметров агрегатов в схеме двигателя, применяемый при проектировании ЖРД без дожигания, требует для ЖРД с дожиганием большого числа последовательных приближений, что в значительной степени осложняет процесс проектирования двигателя. Выбор и расчет параметров ЖРД с дожиганием топлива выполняются на основании уравнения энергетического баланса. Под уравнением энергетического баланса понимается уравнение, характеризующее равенство потребляемых и располагаемых мощностей в системе подачи. Это уравнение включает в себя все основные параметры двигателя (давление в камере сгорания, температуру и перепад давления газа на турбине, гидравлические сопротивления охлаждающих трактов и элементов смесеобразования) и отражает влияние различных способов регулирования на эти параметры.

[c.311]

Выбор и расчет параметров ЖРД с дожиганием топлива выполняются на основании уравнения энергетического баланса. Под уравнением энергетического баланса понимается уравнение, характеризующее равенство потребляемых и располагаемых мощностей в системе подачи. Это уравнение включает в себя все основные параметры двигателя (давление в камере сгорания, температуру и перепад давления газа на турбине, гидравлические сопротивления охлаждающих трактов и элементов смесеобразования) и отражает влияние различных способов регулирования на эти параметры.

[c.311]

Устойчивость такой динамической системы была рассмотрена в ряде работ. В опубликованных исследованиях [134], [138] было высказано предположение, что общее время запаздывания является суммой постоянного и переменного времени запаздывания. Изменения переменной части времени запаздывания связаны с колебаниями давления в камере сгорания степенной зависимостью. Показатель степени назван в этих работах показателем взаимодействия. Введение такой связи основывается на том, что такие процессы, как распыл или смешение, являющиеся необходимой подготовительной фазой для других процессов, не меняются под влиянием изменения давления в камере сгорания. Это положение является спорным хотя бы потому, что распыл топливных компонентов определяется перепадом давления (рб — Рк) и изменение давления в камере немедленно приводит к изменениям качества распыла, а процесс смешения также не заканчивается в предпламенной зоне и продолжается в зоне горения. Следовательно, такое деление времени запаздывания является весьма условным. Так как это положение нашло широкое применение в ряде работ, то дальнейший анализ внутрикамерной неустойчивости мы проведем, пользуясь им.

[c.156]

Введение такой связи основывается на том, что такие процессы, как распыл или смешение, являющиеся необходимой подготовительной фазой для других процессов, не меняются под влиянием изменения давления в камере сгорания. Это положение является спорным хотя бы потому, что распыл топливных компонентов определяется перепадом давления (рб — Рк) и изменение давления в камере немедленно приводит к изменениям качества распыла, а процесс смешения также не заканчивается в предпламенной зоне и продолжается в зоне горения. Следовательно, такое деление времени запаздывания является весьма условным. Так как это положение нашло широкое применение в ряде работ, то дальнейший анализ внутрикамерной неустойчивости мы проведем, пользуясь им.

[c.156]

На рис. 1.8 представлены результаты расчетов по оценке влияния V, /7 и на глубину регулирования тяги. Основным недостатком способа рехулнровання модулем тяги РДТТ посредством изменения Fкp является значительное увеличение давления в камере сгорания при большой глубине регулирования. [c.30]

[c.30]

Только в этом случае можно надежно рассчитать и спроектировать РДТТ. При этом натурные испытания будут сведены до минимума или даже полностью заменены опытами с моделью, геометри- -гески подобной натурному двигателю. Для устранения влияния теплоотдачи в окружающую среду на давление в камере сгорания модель должна иметь надежную термозащиту. [c.128]

Интересным в этом выводе было то, что автор (по-видимому, впервые в США) отметил существование слоя углерода, оказывающего благотворное влияние на охлаждение стенки ЖРД. М. Цукров вскоре повторил свои эксперименты, проводя их при различных давлениях в камере сгорания, и вновь пришел к выводу, что при использовании топлива 1Р-3 на стенке появляются отложения, уменьшающие тепловой поток [286, с. 327, 330]. [c.82]

Влияние изменения отношения площадей А /А на распределение давления вдоль камеры сгорания показано на рис. 12.14. Если мы определим р как давление в камере сгорания идеального двигателя, дающего данную тягу, то распределение давления вдоль сопла в этом случае дается кривой РсРо- Индексы 1, 2, I, е обозначают сечения впрыска, нижнего конца цилиндрической камеры, горловины и выходного сечения сопла соответственно. Если представим теперь себе медленное уменьшение площади Ас от идеальной до соответствующей цилиндрической пропорции,

[c.420]

Если представим теперь себе медленное уменьшение площади Ас от идеальной до соответствующей цилиндрической пропорции,

[c.420]

Влияние давления ра в камере сгорания на мощность и КПД ГТУ не однозначно существует оптимальное значение Ра, при котором мощность (или КПД) максимальна. Оптимальное значение давления ра зависит от многцх факторов и для простых ГТУ колеблется от 0,5 до, 1,5МПа (при р1=0,1 МПа). [c.257]

Задача 2. Исследовать влияние температуры газа перед турбиной и климатических условий (температуры 1) на оптимальное значение давления рз в камере сгорания, мощность и внутренний КПД ГТУ. Для этого при заданных регулируемых параметрах и (з=б00°С, изменяя р2 от р1 до 3 МПа с шагом 0,3 МПа, определить давление Ргопт , при котором мощность ГТУ максимальна, и давле-17—488 257 [c.257]

Сгорание, увеличение давления во время

Диаметр капель, при дальнейшем увеличении которого лимитирующим фактором полноты сгорания становится скорость испарения, называют критическим (Ькр). При уменьшении скорости газового потока в камере сгорания, увеличении ее объема или времени пребывания капель топлива в зоне воспламенения величина Дкр возрастает. Для реактивного топлива увеличение времени пребывания капель в камере сгорания (при давлении 10 кПа и начальной температуре 300 К) от 2 до 6 мс приводит к росту >кр от 20 до 45 мкм. Фактически общее время пребывания топлива в камере сгорания составляет от 20 до 50 мс. [c.167]УВЕЛИЧЕНИЕ ДАВЛЕНИЯ ВО ВРЕМЯ СГОРАНИЯ [c.1045]

На рис. 7.75 показаны расчетные кривые изменения давления и доли сгоревшей смеси для рассматриваемых случаев. Продолжительность процесса сгорания уменьшилась с 75 до 35° п.к.в. Установка дополнительной свечи зажигания привела к существенному увеличению максимального давления в цилиндре. В то же время за счет обеднения смеси удалось снизить образование оксидов азота за цикл с 6,33 мг (одна свеча) до 4,5. Положительную роль здесь сыграло и уменьшение на 53 % продолжительности сгорания. [c.381]

Об интенсивности нарастания давления в цилиндре двигателя во втором периоде сгорания принято судить по увеличению давления за время поворота коленчатого вала на 1°. [c.103]

Вызывающие неполадки отложения могут нагреться до необходимой температуры за счет теплоты окисления собственных углеродсодержащих веществ. Преждевременное воспламенение, как было установлено, происходит значительно чаще под влиянием отложений, полученных из топлив, содержащих ТЭС, чем из неэтилированных топлив [206, 207]. Окиси и соли свинца и других металлов понижают температуру воспламенения углерода и стимулируют его сгорание. Таким образом, те условия, которые необходимы для сгорания отложений (увеличенное время при высоких температурах), будут способствовать преждевременному воспламенению. К числу известных факторов такого рода относятся бедность смеси воздух топливо (вследствие чего смесь представляет собой богатый источник кислорода), повышенные температуры воздуха и повышенное давление (наддув), поздняя установка зажигания, повышенная степень сжатия, тип топлива (с увеличением испаряемости снижается образование отложений), источник получения топлива. Так, например, при снижении конца кипения топлива тенденция к преждевременному воспламенению снижается вообще же эта тенденция для различных классов углеводородов уменьшается в такой последовательности ароматические, олефины, парафиновые углеводороды [203, 208]. [c.415]

Главные эксплуатац. св-ва Д. т.-быстрое воспламенение и плавное сгорание Эти св-ва характеризуются т наз метановым числом (Ц ч.). Наиб легко воспламеняются парафиновые углеводороды нормального строения и олефины (Ц. ч, соотв 56-103 и 40-90), наиб трудно — ароматич углеводороды (5-30) Оптимальную работу двигателей обеспечивает топливо с Ц. ч 45-60 При Ц ч менее 45 резко увеличиваются период задержки воспламенения (время между началом вспрыска и воспламенением топлива) и скорость нарастания давления в камере сгорания двигателя, усиливается износ узлов трения При Ц. ч более 60 снижается полнота сгорания топлива, возрастают дымность выпускных газов и нагарообразование в камере сгорания, повышается расход топлива. С увеличением мол массы углеводородов в гомологич. ряду Ц. ч. возрастает. [c.55]

Чем больше приведенная длина, тем больше время пребывания топлива в камере сгорания, тем полнее будет сгорание топлива, тем в большей степени химическая энергия топлива будет превращаться в тепловую энергию. Но увеличивать приведенную длину камеры бесконечно нельзя, так как при данном давлении сгорания это ведет к увеличению размеров камеры сгорания и, следовательно, к утяжелению двигателя. Поэтому обычно приведенную длину камеры ЖРД стремятся сделать не больше и не меньше, чем необходимо для полного сгорания топлива. [c.10]

На рис, 8.13 приведена зависимость времени сгорания капель начального диаметра 1,1 мм от давления. Видно, что время сгорания изменяется пропорционально давлению в степени от —0,2 до —0,4. Так как скорость горения или константа испарения обратно пропорциональны времени сгорания капли, получается, что эти величины изменяются прямо пропорционально абсолютному давлению в степени 0,2—0,4. Таким образом, совместное рассмотрение факторов, вызывающих увеличение константы испарения, и факторов, вызывающих ее уменьшение при возрастании внешнего давления, позволяет сделать естественный вывод о том, что давление оказывает довольно [c.196]

На рис. 9.7 приведены данные относительно влияния концентрации капель жидкого горючего на максимальное давление. При X наличие жидких капель не сказывается на значении максимального давления, которое совпадает с максимальным давлением, измеренным при сгорании тождественной гомогенной смеси паров горючего с воздухом. Подобное согласие имеет место также и для очень больших значений Хж при высокой ко, в то время как в области низких значений кж максимальное давление уменьшается с ростом концентрации сконденсированного горючего кж- Соотношение компонентов, при котором максимальное давление, образующееся при сгорании смеси, достигает экстремального значения, смещается по мере увеличения концентраций горю- [c.243]

При проведении испытаний используют оптимальные параметры (давление распыления, время работы электромагнитного клапана, навеска порошка), найденные в опытах по определению максимального давления взрыва. При этих параметрах, исключая навеску исследуемого порошка, определяют давление в холостых опытах (давление холостого хода), возникающее нри сгорании только пиротехнического воспламенителя и подаче сжатого газа из ресивера во взрывной цилиндр. Среднеарифметическую величину из пяти таких опытов принимают за давление холостого хода. После этого проводят опыты с оптимальной навеской порошка и изменяющимися по составу газовыми смесями (их приготовление описано в [111]) с начальным содержанием кислорода в них 10—12% (об.) и последующим уменьшением (если есть воспламенение) или увеличением его на 1%- [c.130]

После открытия крана, подводящего газ к клапану турбодетандера, и заполнения газом нагнетателя согласно инструкции по пуску включается электромоторный привод клапана турбодетандера и клапан открывается. Происходит толчок компрессорного вала. С увеличением оборотов компрессора давление за ним возрастает и замыкается контакт реле наличия давления, о чем сигнализирует лампочка на мнемосхеме. После этого включается запал, открывается кран подвода топливного газа и включается электромотор регулятора скорости на перемещение сопла в сторону ленты. В начале хода сопло через эксцентриковый привод перемещает переключатель, закрывающий слив и открывающий подвод масла к сервомотору дежурного клапана. Клапан открывается и пропускает топливный газ в камеры сгорания, происходит зажигание факела. При отрыве дежурного клапана от упора замыкается его конечный выключатель и включается реле времени, которое через несколько секунд включает фотореле. Если за это время не произойдет зажигание факела хотя бы в одной из камер сгорания, фотореле дает импульс на срабатывание. [c.255]

При указанном составе исходной смеси степень конверсии и селективность зависят от температуры реакции и времени контакта. Поскольку лимитирующей является стадия окисления пропилена в акролеин, то и по температуре окислительный аммонолиз близок к этому процессу, а именно 420—500 °С (оптимально 450— 460 °С). Ее повышение ведет к снижению селективности за счет образования продуктов полного сгорания и деструктивного окисления. Оптимальное время контакта при этих условиях составляет 2—б с, причем при его уменьшении снижается не только степень конверсии пропилена, но и селективность (за счет образования альдегидов). В то же время увеличение времени контакта более 6 с уже слабо влияет на степень конверсии, почти не сказываясь на селективности (это подтверждает, что нитрилы в условиях реакции сравнительно стойки к окислению и побочные продукты образуются на предшествующих стадиях). Давление при окислительном аммонолизе пропилена обычно составляет 2—3 кгс/см ( 0,25 МПа). [c.510]

Приведенные данные свидетельствуют о том, что увеличение степени рециркуляции (которая определялась как отнощение объемного содержания СО2 во впускном коллекторе к его содержанию в выпускном коллекторе) замедляет процесс сгорания и значительно уменьшает максимальное давление. В условиях проведения экспериментальных работ допустимое максимальное значение степени рециркуляции составляло 50 %, что является очень большим по сравнению с традиционными двигателями. Начало сгорания немного замедляется при увеличении степени рециркуляции, в то время как полная продолжительность сгорания заметно возрастает со значительным уменьшением максимального значения скорости тепловыделения. [c.427]

С момента проскока электрической искры между электродами свечи возникает небольшой очаг горения. Движение фронта пламени по объему топливовоздушной смеси ускоряется вследствие турбулизации и увеличения температуры несгоревшей смеси в результате продолжаю-шегося ее сжатия и теплопередачи от фронта пламени, в конечной фазе горения скорость распространения фронта пламени достигает 50-60 м/с. Обшая длительность фазы сгорания соответствует углу поворота коленчатого вала -24-30°, т.е. за время 1/15 -ь 1/12 оборота вала (1/7,5 — 1/6 полного хода поршня). При числе оборотов вала 3000 мин это составляет 0,0013 — 0,0017 с. Горение завершается позже достижения поршнем верхней мертвой точки и позже достижения максимального давления хотя температура после достижения максимального давления еще некоторое время повышается вследствие продолжающегося горения, давление снижается в результате расширения. [c.19]

Размеры камеры сгорания должны быть таковы, чтобы смешение и химические реакции успели закончигься до входа в сопло двигателя. Необходимые размеры камеры определ яются величиной т — временем пребывания в камере топлива и его продуктов сгорания, которое находится по величине объема продуктов сгорания при температуре горения Т, давлении в двигателе р, объеме камера сгорания F, соотношению pV = ВТ и количеству топлива, сгорающего в 1 сек. Одпако нужно иметь в виду, что объем топлива по мере его сгорания в камере возрастает от очень малой величины (объема жидкого тела) до значения Fki а время пребывания вычисляется по этому большему объему. В ЖРД время пребывания топлива и его продуктов сгорания и 1еет порядок 0,003—0,008 сек [26]. При увеличении давления время пребывания в камере увеличивается, поэтому камера на том же расходе топливи может быть меньших размеров. [c.37]

Исследован процесс термоокпслительного пиролиза метана под давлением. Установлено, что время смешения подогретых метана и кислорода с повышением давления должно изменяться, определена необходимая величина скорости вылета метанокислороднон смеси из сопла горелки. Скорость сгорания единицы объема метанокислородной смеси необходимо увеличивать прямо пропорционально увеличению давления, время пребывания газов в реакционной зоне уменьшить на величину, пропорцно-нальную увеличению давления. [c.159]

Влияние давления среды на характеристику сгорания одиночных капель топлива исследовалось в работе [28]. Было установлено, что для всех исследованных топлив (тетралин, декан, амилацетат, фурфурнловый спирт, бензол) с увеличением давления расстояние между зоной горения и поверхностью капли уменьшается пропорционально логарифму давления, аналогично уменьшалось и полное время сгорания (рис. 29). Для реальных условий [c.56]

Превращение находящихся в жидком состоянии компонентов топлива в газообразные продукты сгорания требует известного времени это время естественно назвать периодом индукции. Период индукции связан со сложной цепью физико-химических процессов, происходящих в камере сгорания. Этими процессами являются распыл топлива, его подогрев и частичное или полное испарение капелек топлива, развитие химических реакций, которые в конечном итоге приводят к образованию продуктов сгорания. Особенностью многих названных явлений является их зависимость от давления. При увеличении давления в камере сгорания повышается скорость смесеобразования — распыл становится тоньше, испарение и прогрев капелек тонлива ускоряется. Кроме того, скорость ряда химических реакций (особенно идущих в газовой фазе) растет с ростом давления. В результате суммарный [c.319]

Наиболее распространена в настоящее время газификация крупнозернистого топлива в плотном слое методом Lurgi, осуществляемым при повышенном давлении. Этот метод применяется на 16 заводах разных стран мира, на которых эксплуатируется более 60 газогенераторов Lurgi. Ранее было показано, что увеличение давления позволяет существенно повысить теплоту сгорания получаемого газа за счет протекания реакций метанирования. Эти реакции экзотермичны (см. табл. 3.17), благодаря чему при 2,8—3 МПа можно сократить потребность в кислороде на 30—35%. Кроме того, одновременно возрастает производительность газогенератора (пропорционально давлению) и повышается к.п.д. газификации. [c.118]

В настоящее время имеется тенденция к повышению мощности автомобильных и дизельных двигателей в результате применения наддува. Мощность при этом повышается вследствие увеличения тонливно-воздушного заряда, который нри сгорании выделяет больше тепловой энергии, а также из-за увеличения давления сжатия в цилиндре. Экономичность двигателя от применения наддува не уменьшается, так как с увеличением мощности удельный рас-ход топлива почти не изменяется. [c.15]

Увеличение т приводит к увеличению количества топлива, впрыскиваемого в цилиндр двигателя к моменту воспламенения. В этом случав предпламенпой подготовке подвергается большая часть заряда топлива. В результате в момент воспламенения возникает большое количество очагов пламени и сго рание протекает более энергично с высокой скоростью нарастания давления, что сокра-ш дет время, в течение которого достигается максимальное давление сгорания, и увеличивает время, необходимое для догорания топлива. Поэтому с увеличением т увеличится площадь индикаторной диаграммы Рг, а следовательно, и экономичность двигателя. [c.111]

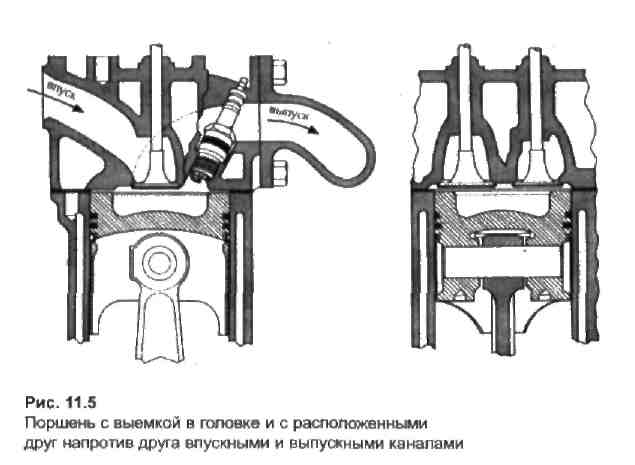

Из всех факторов основное влияние на детонацию оказывает степень сжатия, так как повышение ее влечет за собой увеличение давлений и температур в двигателе. Следует отметить далее, что при увеличении разкеров цилиндра длина пути, проходимого фронтом пламени, возрастает, а следовательно, увеличивается и время для накопления перекисей со всеми вытекающими отсюда последствиями. Наоборот, увеличение числа свечей сокращает расстояние, проходимое фронтом пламени. Это расстояние сокращается и при правильно выбранной форме камеры сгорания (полусферическая или шатровая) существенное влияние на возникновение детонации оказывают наиболее горячие детали двигателя. Поэтому охлаждение выпускных клапанов и свечей, применение в качестве материала для головки цилиндра и поршня легких алюминиевых сплавов с большой теплопроводностью позволяют уменьшить склонность топлив к детонации. [c.76]

Влияние увеличения степени сжатия на детонацию очевидно из вышеприведенного рассуждения. Подобным же образом легко оценить влияние опережения зажигания. Оно приводит к большему сжатию несгоревшей части газа, благодаря увеличению пути пламени перед верхней мертвой точкой. Таким образом, опережение зажигания приводит к более высокому максимальному давлению. Действие наддува сводится к увеличению давления. Уменьшение пути пламени было целью многих усовершенствований в конструкции головки цилиндра [И]. Среди них может быть упомянута головка цилиндра конической формы со свечой в верхней части и двойным зажиганием. Увеличение завихрения также уменьшает время нормального сгорания ). Газ приводится в движение потоком, засасываемым через впускной клапан, ходом поршня и расширением горящего газа. Отсюда видно, что конструкция головки цилиндра сильно влияет на завихрение. Конструкция так называемой высокотурбулентной головки хорошо известна. Следует, однако, отметить, что слишком большая турбулентность может вызвать слишком быстрое сгорание и, соответственно, жесткую работу двигателя [13]. Запаздывание искры уменьшает сжатие несгоревшей смеси, так как возрастает доля процесса сгорания, происходящая после верхней мертвой точки. Если несгоревшая часть газа сжимается в узком пространстве, то это препятствует его охлаждению, но понижает химическую активность. Если применяемое топливо имеет низкотемпературный взрывной полуостров, то охлаждение благоприятно только в том случае, если оно не приводит смесь в эту область высокой химической активности. Кроме того, оно увеличивает еще скорость обрыва цепей, что, в свою очередь, увеличивает задержку воспламенения. с то замечание о влиянии охлаждения на задержку воспламенения показывает, как трудно предсказать, в какую сторону будет направлено влияние температуры двигателя. В этом отношении интересны опыты Дюмануа [14]. Он нашел, что при постепенном увеличении средней температуры камеры сгорания с помощью увеличения как степени сжатия, так и температуры охлаждающей среды, детонационное сгорание может уступить место плавному нормальному сгоранию. [c.402]

Другим случаем нарушения нормальной работы в двигателях вследствие воспламенения смеси от горячей поверхности является нарушение, получившее в литературе название дикий треск (Wild Ping). Оно проявляется в резких, неустойчивых стуках во время разгона двигателя, работавшего с малой нагрузкой. Индицирование двигателя, работавшего на режиме дикого треска , и одновременная скоростная киносъемка процесса горения показали, что стуки возникают вследствие резкого увеличения давления и температуры в камере сгорания [23]. [c.164]

Выясняется, что скорость сгорания углеродных частиц за.в исит от произведения ( о р), входящего в выражение в степени 0,4 и показывающего, что интенсивность горения может быть увеличена как за счет увеличения скорости потока, так и за счет повышения давления процесса. Диффузионное время горения оказывается пропорциональным радиусу частицы в степени 1,6, кинетическое — в первой степени (принимается, что реакция идет по первому порядку) [c.202]

Систематическое исследование влияния теплопроводяпщх элементов на гидродинамическую устойчивость горения ЖВВ было предпринято в работе [208] на примере стехиометрической смеси ТНМ с бензолом. В экспериментах использовали прямоугольные плексигласовые или кварцевые пробирки с сечением 5×6 мм , причем в части опытов у двух стенок располагали тонкие медные или стальные полоски, служивпше теплопроводящими элементами. Результаты экспериментов представлены на рис. 119, из которого видно, что металлические пластины заметно увеличивают скорость горения в докритическом режиме и критическую скорость горения, однако критическое давление перехода на турбулентный режим остается неизменным. Отсюда следует, что эффект введения теплопроводящих элементов заключается в увеличении эффективной скорости горения смеси в то же время устойчивость горения жидкой смеси определяется собственной, фундаментальной скоростью. Уместно отметить, что в случае порошкообразных систем критические условия нарушения нормального горения также определяются фундаментальной скоростью горения и не зависят от физических эффектов, приводящих к росту регистрируемой скорости сгорания. [c.258]

В то же время механические свойства стали Не позволяют держать температуру стенок реакционных труб выше 1000— 1050° С. Поэтому для конверсии метана с водяным паром в трубчатых печах следует, как правило, применять активный катализатор, который не только способствует повышению производительности печи и увеличению степени превращения исходного газа, но и благоприятствует быстрому поглощению передаваемого тенла, оставляя температуру стенок но сравнению с температурой продуктов сгорания отопительного газа На относительно низком уровне. При правильном режиме процесса в трубчатых печах конверсии устанавливается значительный перепад между температурой продуктов сгорания, температурой стенок труб и теише-ратурой на катализаторе. При этом температурный режим в трубчатой печи конверсии углеводородных газов, работающей под обычным давлением (до 3—3,5 атм), представляется следующим температура снаружи труб — около 1400° С стенок труб — 950—1000° С средняя температура процесса (внутри т >уб) 700°С. [c.165]

Переполнение картера маслом выше верхнего уровня на мас-лоуказателе способствует увеличению отложения нагара в цилиндропоршневой группе дизеля. Снижение уровня масла в картере менее нижней отметки на масломерном щупе не допускается, так как в этом случае может понизиться давление в масляной системе, что приведет к недостаточному поступлению масла к трущимся деталям дизеля. Повышение температуры масла выше допустимого также не рекомендуется, так как это приводит к понижению вязкости масла и уменьшению Прочности масляной пленки. Кроме того, при высоких температурах ускоряется процесс окисления масла. Не рекомендуется также сильно переохлаждать масло,. в этом случае вероятность выпадения осадков из масла значительно увеличивается. В некоторых дизелях тепловозов ухудшение свойств масла происходит и за счет его разжижения топливом. Одной из причин этого является неудовлетворительный процесс сгорания топлива при работе дизеля на нулевом положении рукоятки контроллера (400 об/мин). За последнее время разжижение масла топливом было значительно уменьшено за счет устройства механизма отключения топливных насосов при холостых оборотах. [c.33]

Для обеспечения улучшенного сгорания и более эффективного цикла расширения, давления в камере постепенно повышались, в настоящее время достигнув 15 — 20 кг1см . Это приводит к увеличению массовой скорости истечения газа через сопло, а также к некоторому повышению температуры газа. [c.60]

Полученные расчетные индикаторные диаграммы и кривые изменения температур показаны на рис. 7.64. Наибольшие значения наблюдаются для у-образной камеры сгорания, причем максимумыи наступают раньше, чем для других геометрий. Смещение цилиндрической камеры сгорания в направлении свечи зажигания привело к увеличению р больше, чем на 1,0 МПа, в то же время на максимальной температуре это сказалось совсем незначительно. Следовательно, изменение положения камеры сгорания относительно оси цилиндра может быть использовано для воздействия на среднее индикаторное давление газового двигателя и его мощность. [c.368]

При увеличении нагрузки левая граница начала воспламенения, определяемая, как мы уже упоминали, максимальным давлением, скоростью нарастания давления или эмиссией N0 , сдвигается вправо по углу поворота коленчатого вала. В то же время наиболее позднее время начала воспламенения, определяющее цикловую стабильность работы, и, возможно, пропуск воспламенения или низкую эффективность сгорания, практически не меняется либо меняется в очень узких пределах. По мере схождения этих границ (левой и правой) максимально допустимая нагрузка оказывается расположенной в угловой области с очень узким диапазоном возможного изменения угла начала воспламенения. Сгорание при этом становится очень чувствительным к входной температуре и составу тогшива. [c.465]

В течение первой фазы происходит формирование фронта пламени из отдельных очагов, возникших в зоне электрического разряда. Длительность первой фазы зависит от мощности электрического разряда и физико-химических свойств горючей смеси. Вторая фаза сгорания характеризуется резким увеличением скорости распространения фронта пламени за счет интенсивной турбулизации смеси. В этой фазе происходит основное выделение тепла, и она длится от момента начала нарастания давления (точка б ) до момента достижения максимального давления (точка в ). Скорость сгорания топлива зависит от степени сжатия, угла опережения зажигания, состава смеси, физико-химических свойств топлива и друшх факторов. Третья фаза начинается, когда давление снижается. Основная масса топлива к этому моменту уже сгорела, поршень движется вниз и объем камеры сгорания увеличивается. В третьей фазе под действием турбулентных пульсаций фронт пламени искривляется и распадается на отдельные очаги горения. Время догорания в отдельных очагах зависит от состава смеси и скорости распространения фронта пламени. От количества смеси, догорающей в третьей фазе, зависят эффективность рабочего процесса, а соответственно и максимальная мощность и экономичность двигателя, так как при теоретическом рабочем цикле двигателя предполагается сгорание всей смеси вблизи [c.124]

Подготовка дизеля к зиме

Многие знают, что дизельные двигатели более чувствительны к низкой температуре зимой, чем бензиновые. Так почему все больше людей отдает предпочтение дизелю и с какими проблемами сталкиваются? Рассмотрим подробнее основные проблемы и возможности их решения.Преимущества дизельных двигателей Дизельные двигатели набирают популярность у водителей легковых автомобилей. Дизели, изначально работавшие для тяжелой дорожной, строительной, военной и сельскохозяйственной техники, на современных машинах проявляют себя как наиболее экономичные и выгодные с эксплуатационной точки зрения двигатели.Почему потребители покупают дизельные автомобили?- Экономичность. КПД дизеля на 15-20 пунктов выше, чем бензинового двигателя. Для дизельных двигателей — это 45-50% энергии, полученной от преобразования топлива, для бензиновых — от 20 до 30%. Это говорит об экономичном расходе ресурса.

- Надежность. Дизель работает по циклу «впрыск топлива — сжатие — расширение — выпуск отработанных газов», запускаюсь от ТНВД или поступившего к компьютеру сигнала датчика в системах Common Rail. У бензиновых двигателей запуск осуществляет система зажигания, которая при скачкообразном поступлении высокого напряжения создает влияющие на электронику помехи. Разница в способе воспламенения топлива даёт большую нагрузку на дизельный двигатель, поэтому детали изначально имеют повышенную прочность материала внутренних компонентов. Повышенная стойкость деталей двигателя значительно увеличивает его общий ресурс и срок эксплуатации.

- ГСМ. При современном уровне почти сравнявшихся цен на бензин и дизельное топливо, благодаря высокому КПД, расход у дизельных автомобилей меньше на 15-20%. С финансовой точки зрения дизели более выгодны.

- ТО и ремонт. Надежность дизеля реже приводит к серьезным поломкам, которые требуют больших финансовых вложений для их устранения.

- Цена автомобиля. При одинаковых ценах на модели дизельных и бензиновых машин через пять лет эксплуатации в одинаковых режимах потеря в цене на первые не превысит 5-7%. На вторые — упадет на 35-40%.

- Экологичность и безопасность. Устройство двигателей дизельных автомобилей и принцип воспламенения топлива в разы снижают концентрацию вредных веществ в выхлопных газах. А сам мотор мало подвержен нагреву до критических температур.

- Автомобили, использующие ДТ, могут без внесения конструктивных изменений в ДВС работать на альтернативном топливе.

Поведение дизельного мотора зимой Дизельный двигатель запускается при сильном сжатии впрыснутого топлива. Сама сила сжатия остается неизменной и зависит от максимально близкого расположения поршня и верхней стенки камеры сгорания. Также существует такое понятие, как компрессия.

Компрессия — показатель того, насколько увеличилось в большую сторону от нормального расстояние между этими деталями в процессе эксплуатации. Иначе – это уровень давления в цилиндрах, которые обеспечивают оптимальное давление для силы сжатия. Иначе — износ указанных деталей двигателя.

Чем лучше состояние цилиндров и поршневых колец, тем выше компрессия. При большем давлении воспламенение топлива наступает быстрее и двигатель запускается. При недостаточном — температуры в камерах на запуск не хватает, и двигатель не заводится.

В нормальном состоянии топливо воспламеняется в температурном диапазоне от 230°С до 345 °С. При похолодании дизельное топливо обычно мутнеет, густеет, становится вязким и замерзает.

Летнее ДТ начинает процесс преобразования при -5°С, зимнее при -25°С. При низкой компрессии поршню не хватает мощности, чтобы «продавить» ДТ через топливные фильтры и добрать необходимую для воспламенения температуру в камере сгорания. Как и любое давление, измерить компрессию можно в атмосферах.

В новом автомобиле компрессия в цилиндрах составляет примерно 36-40 атмосфер: машина спокойно заведется в -30-35°С. Условно-общие значения компрессии для запуска мотора в холодное время года:

- 30-36 атмосфер: запуск мотора возможен при понижении температуры до -30°С;

- 28-30 атмосфер: диапазон допустимых значений температуры воздуха от -15 до -30°С, или многодневная парковка на улице при температуре не ниже -15°С;

- 25-28 атмосфер: авто способно выдержать продолжительное время на стоянке под открытым небом и завестись, если за этот период температура не опускалась ниже -10°С;

- 20-25 атмосфер: автомобилю необходим отапливаемый гараж или теплый паркинг для запуска двигателя;

- До 20 атмосфер: машина не заведется даже при положительной температуре.

Тем, кто взял новый автомобиль, волноваться не о чем ближайшие 2-3 года. А тем, у кого постгарантийное ТС, лучше подготовиться к зимним холодам и холодной осени.Компрессия в дизельном двигателе Замер компрессии в дизельном двигателе — это ряд несложных операций, в ходе которых измеряют процент сжатия поршнем воздуха. По результатам проверки можно сделать выводы о состоянии поршневой группы, цилиндра, прокладок, и головки этого блока. Для измерений используют специальный прибор — компрессометр или компрессограф. Компрессометр — простая конструкция, которая в основном состоит из манометра. Он, в свою очередь, соединен с переходником, на котором расточена такая же резьба, как и на стандартной свече и имеет похожий вид.

Помимо компрессии в цилиндрах существует ещё и другая величина — степень сжатия. Степень сжатия — это геометрическая величина, которая отображает соотношение камеры сгорания между головкой и поршнем при его положениях в верхней и нижней мертвой точке.

Часто эти понятия путают, хотя компрессия — это физическая величина, которая измеряется в кг/см2, pci или барах и является давлением, которое создается в цилиндрах двигателя при работе поршня. Величина компрессии всегда больше, чем степень сжатия.

Измерение компрессии дизельного двигателя выполнятся в несколько этапов. Для начала нужно учесть некоторые аспекты:

- Измерения проводятся исключительно на прогретом дизельном двигателе, его температура должна быть приблизительно около 70-90 С.

- Необходимо отключить подачу топлива (отключить бензонасос или форсунки).

- Стоит вывернуть абсолютно все свечи, так как они будут создавать компрессию в других цилиндрах, из-за этого у двигателя при прокрутке стартером упадут обороты и будет возникать сопротивление вращению.

- Аккумулятор должен быть полностью заряжен или подключено пусковое устройство. Стартер также должен быть исправен.

Рассмотрим этапы замера компрессии в дизельном двигателе:

- Необходимо перекрыть подачу топлива для того, чтобы в цилиндре помимо масла больше ничего не создавало излишнюю компрессию. Лучше всего — отсоединить клеммы с топливного насоса.

- Выкручиваем все свечи и присоединяем компрессометр. Его установка выполняется так же, как и установка обычной свечи. Закручиваем измерительный прибор по резьбе.

- Подключаем заряженный аккумулятор и прокручиваем стартером поршни до тех пор, пока стрелка на компрессометре не остановится в максимальном значении (пока не перестанет возрастать давление). Во время выполнения этой операции нужно поставить нейтральную передачу и ручник.

- Повторяем замер со всеми цилиндрами, устанавливая прибор вместо каждой из свеч.

- Записываем результаты каждого теста, чтобы сравнить их с нормальными показаниями.

- Вкручиваем обратно все свечи, восстанавливаем работу бензонасоса (подачу топлива). Присоединяем клеммы на место.

Подготовка дизеля к зиме Комплекс мероприятий по подготовке автомобиля к зимнему сезону входят:

- Проверка компрессии и устранение причин.

- Замена масла. Масло обеспечивает нужный уровень скольжения подшипникам и качение турбокомпрессору, увеличивая продолжительность их службы. Зимнее масло имеет меньший коэффициент вязкости, тем самым облегчая запуск. Для турбированных двигателей масла имеют улучшенный состав.

- Замена фильтров. Дизельные двигатели чаще нуждаются в смене расходников, из-за того, что нагрузка на них больше. Поэтому желательно проверить и заменить фильтры.

- Чистка форсунок. ДТ не всегда бывает хорошего качества. Некачественное топливо может привести к засорению топливной системы, что скажется на потере мощности турбины и увеличит вероятность выхода её строя. Форсунки склонны к высокому нагреву, поэтому часть топлива запекается, образуя нагар. Этот запекшийся слой уменьшает сечение пропускного канала, снижая работоспособность форсунки и объем подачи ДТ в камеру сгорания для запуска на 20%.

- Корректировка работы ТНВД.

- Зарядка АКБ.

- Проверка свечей накала, если установлен предпусковой подогреватель. Свечи разогревают камеру сгорания топливной смеси в холодное время года, обеспечивая запуск мотора. Зимой проблема актуальна, ведь с пуском могут возникнуть сложности. Летом система не используется.

- Утепление двигателя. Не обязательная, но популярная процедура – укрыть двигатель одеялом.

- Установка предпускового зажигания. Разнообразие жидкостных, электрических и автономных подогревателей позволяет выбрать необходимый вариант для конкретного случая.

Что делать, если наступило резкое похолодание? Основные проблемы, с которыми может столкнуться хозяин дизеля на неподготовленной к сезону машине, и методы их решения:

- В баке было летнее ДТ, и оно стало вязким. В таком случае в бак заливают депрессорные присадки, но если их нет — подойдет бензин или керосин (не более 15% от объема бака). Долив производится в отогретый автомобиль, поэтому лучше заранее позаботиться о свечах накаливания. Можно попробовать сменить топливный фильтр — возможно, его наглухо забило соляркой и парафинизировало, из-за чего он потерял пропускную способность и топливо не попадает в камеру сгорания.

- На улице резко похолодало, и мотор остыл. При кратковременных заморозках стоит утеплить двигатель одеялом или вспененным гофрированным полиэтиленом — это поможет ему быстро отогреться, но не спасет в сильный мороз.

- Неисправны свечи накала, а компрессии не хватает. Можно несколько раз включить-отключить зажигание для прогрева свечей накаливания. Также есть старый метод — эфиросодержащий спрей впрыскивают в воздушный фильтр. С помощью него и газовой горелки можно попробовать разогреть воздух в цилиндрах.

- Сел аккумулятор. Нужно подзарядить АКБ и попросить «прикурить». Важно помнить, что донор должен заглушить двигатель, иначе мощный дизель может спалить или серьезно повредить электронику прикуривающего авто. Провода должны быть с сечением не менее 1-1,5 квадрата. Предпусковые подогреватели лучше включить.

Во всех остальных случаях поможет только эвакуация ТС в теплый бокс.

Понять, почему дизельный двигатель не заводится на морозе довольно трудно. Есть множество причин и способов их устранения. Поэтому лучше обезопасить себя от возможных проблем и заранее провести подготовку к зимнему сезону.

Компания CAR-TOOL предлагает большой выбор оборудования для диагностики и обслуживания дизельных двигателей.Дизельные двигатели

— Система внутреннего сгорания — Журнал Diesel Power

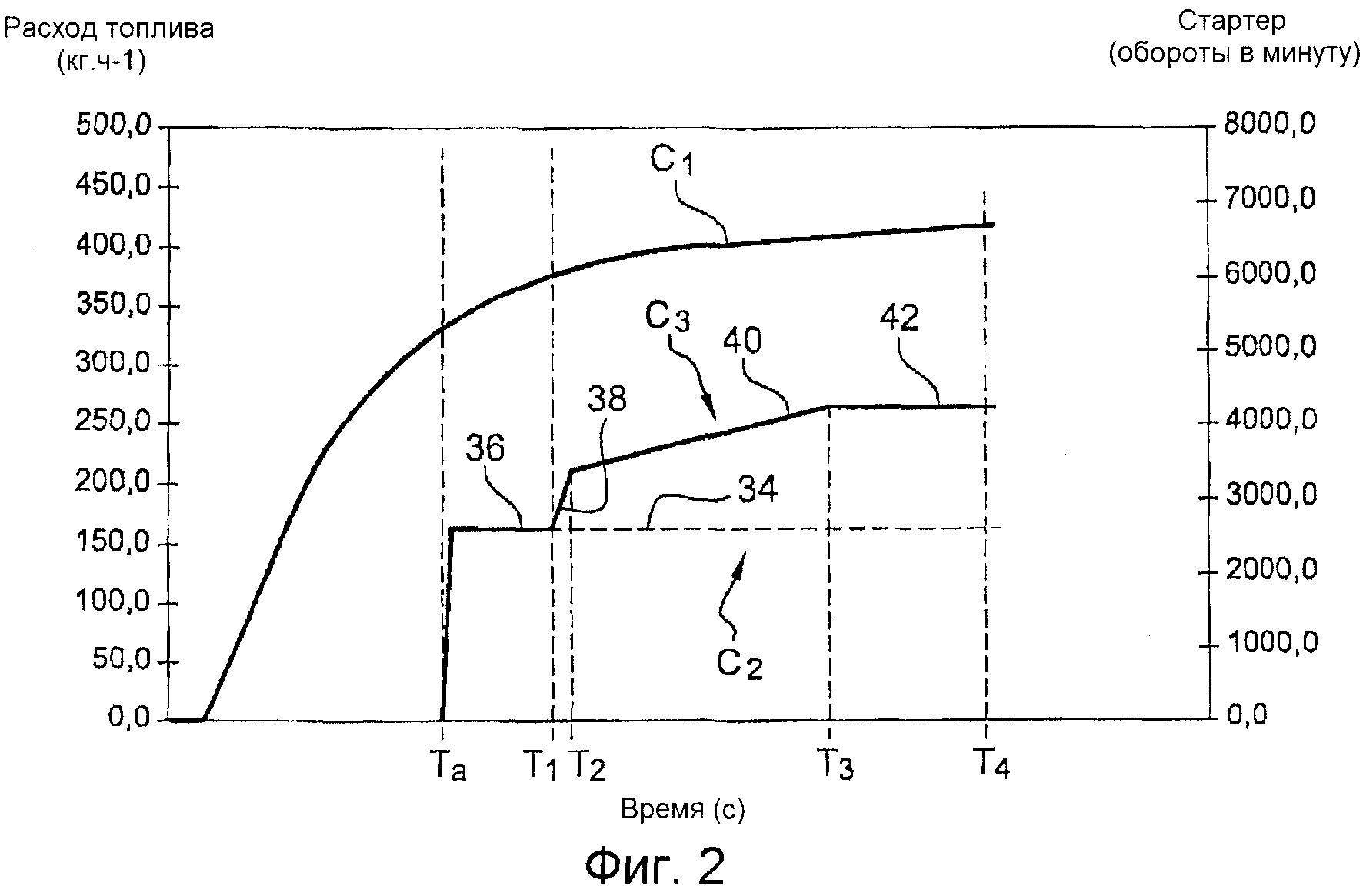

Расход воздуха и топлива в четырехтактном дизельном двигателе