Дефектация деталей и узлов электрических машин.

При дефектации производят визуальный осмотр улов и деталей машины, а также проводят необходимые измерения и испытания.

Рассмотрим общие правила дефектации электрических машин мощностью до 100 кВт.

Дефектация необмотанного статора.

Визуально проверяют наличие трещин,

сколов и деформаций корпуса, состояние

резьбовых отверстий, крепление сердечника

в корпусе, наличие распушения крайних

листов и выгорания отдельных листов

сердечника, наличие коррозии. Плотность

сборки сердечника проверяют щупом

толщиной 0,2 мм, который под давлением

руки должен входить между листами

сердечника не более чем на 2…3 мм.

Распушение листов проверяют,

измеряяштангенциркулем длину сердечника

по дну пазов и по верхней части зубцов.

В сердечнике длиной до 100 мм допускается

распушение до 2 мм, а при длине 101-150 мм

допускается распушение — 3 мм.

Необмотанный статор бракуется и не подлежит ремонту при наличии откола более двух лам, наличиии сквозных трещин в корпусе, выгорании одного или нескольких зубцов на длину более 50 мм или 1/3 длины сердечника, увеличении воздушного зазора более чем на 15 % (25% — для двухполюсных машин) и при значительном повреждении сердечника.

Дефектация необмотанного якоря

(ротора).Перед дефектацией должны

быть отремонтированы центральные

отверстия вала. Якорь (ротор) устанавливают

шейками вала на призмы и производят его

внешний осмотр, а также измеряют диаметр

сердечника для дальнейшего расчета

воздушного зазора, посадочные места

шеек вала под подшипники и вентилятор,

измеряют биение шеек вала и сердечника,

проверяют состояние шпоночных пазов и

выходного конца вала.

Якорь бракуется и не подлежит ремонту, если имеется излом вала в любом сечении или незначительный износ сердечника ( в результате коррозии, абразивного износа и пр.) Для короткозамкнутых роторов асинхронных машин признаком брака является также обрыв литого стержня обмотки.

Дефектация подшипниковых щитов. Визуально проверяют наличие трещин и изломов, состояние резьбовых отверстий и приливов. Измеряют посадочные места под подшипник и замок для посадки в корпус. Поверхности под посадку подшипников должны иметь допуск Н6…Н7. Признаками брака являются трещины и отколы в щите и на посадочных поверхностях, а также откол крепежных приливов.

Дефектация вентилятора и его кожуха.

Визуально проверяют целостность

поверхностей, отсутствие изломов и

вмятин и других механических повреждений. У вентиляторов проверяют размер

посадочной поверхности под вал, который

должен иметь допуск по Н6…Н9.

У вентиляторов проверяют размер

посадочной поверхности под вал, который

должен иметь допуск по Н6…Н9.

Дефектация деталей и узлов электрических машин

При дефектации производят визуальный осмотр узлов и деталей машины, а также проводят необходимые измерения и испытания. Здесь рассматриваются общие правила дефектации электрических машин мощностью до 100 кВт.

Дефектация необмотанного статора.Визуально проверяют наличие трещин, сколов и деформаций корпуса, состояние резьбовых отверстий, крепление сердечника в корпусе, наличие распушения крайних листов и выгорания отдельных листов сердечника, наличие коррозии. Плотность сборки сердечника проверяют щупом толщиной 0,2 мм, который под давлением руки должен входить между листами сердечника не более чем на 2… 3 мм. Распушение листов проверяют, измеряя штангенциркулем длину сердечника по дну пазов и по верхней части зубцов. В сердечниках длиной до 100 мм допускается распушение до 2 мм, а при длине 101. .. 150 мм — до 3 мм. В двух взаимно перпендикулярных плоскостях производят измерение диаметров внутренней поверхности сердечника и замков корпуса, служащих для посадки подшипниковых щитов, В машинах общепромышленного исполнения точность обработки замков должна находиться в пределах 7… 9 квалитетов.

.. 150 мм — до 3 мм. В двух взаимно перпендикулярных плоскостях производят измерение диаметров внутренней поверхности сердечника и замков корпуса, служащих для посадки подшипниковых щитов, В машинах общепромышленного исполнения точность обработки замков должна находиться в пределах 7… 9 квалитетов.

Необмотанный статор бракуется и не подлежит ремонту при наличии откола более двух лап, наличии сквозных трещин в корпусе, выгорании одного или нескольких зубцов на длину более 50 мм или 1/3 длины сердечника, увеличении воздушного зазора более чем на 15 % (25 % — для двухполюсных машин) и при значительном повреждении сердечника.

Дефектация необмотанного якоря (ротора).Перед дефектацией должны быть отремонтированы центральные отверстия вала. Якорь (ротор) устанавливают шейками вала на призмы и производят его внешний осмотр, а также измеряют диаметр сердечника для дальнейшего расчета воздушного зазора, посадочные места шеек вала под подшипники и вентилятор, измеряют биение шеек вала и сердечника, проверяют состояние шпоночных пазов и выходного конца вала. Осматривают коллектор и контактные кольца для выявления подгаров, поджогов, оплавлений и неравномерной выработки, измеряют их биение относительно шеек вала. Измеряют сопротивление изоляции коллектора и контактных колец.

Осматривают коллектор и контактные кольца для выявления подгаров, поджогов, оплавлений и неравномерной выработки, измеряют их биение относительно шеек вала. Измеряют сопротивление изоляции коллектора и контактных колец.

Поверхности под посадку подшипников должны иметь допуск k4.,.k6, под посадку вентилятора — h6…h20,под посадку коллектора — к6… к8. Дефектация сердечника ротора проводится так же, как сердечника статора.

Якорь бракуется и не подлежит ремонту, если имеется излом вала в любом сечении или значительный износ сердечника (в результате коррозии, абразивного износа и пр.). Для короткозамкнутых роторов асинхронных машин признаком брака является также обрыв литого стержня обмотки.

Дефектация подшипниковых щитов.Визуально проверяют наличие трещин и изломов, состояние резьбовых отверстий и приливов, Измеряют посадочные места под подшипник и замок для посадки в корпус. Поверхности под посадку подшипников должны иметь допуск Н6…Н7, под посадку щита на корпус — h6. ..h9. Признаками брака являются трещины и отколы вщите и на посадочных поверхностях, а также откол крепежных приливов.

..h9. Признаками брака являются трещины и отколы вщите и на посадочных поверхностях, а также откол крепежных приливов.

Дефектация щеточного узла.Визуально проверяют состояние щеткодержателей, пружин, выводных проводов (кабелей) и канатиков щеток. Зазор между щеткой и щеткодержателем не должен превышать 0,3… 0.5 мм. Проверяется давление пружин на щетки, которое должно быть одинаковым у всех щеток и соответствовать заданному. Измеряют сопротивление изоляции между щеткодержателем и корпусом.

Дефектация вентилятора и его кожуха.Визуально проверяют целостность поверхностей, отсутствие изломов и вмятин и других механических повреждений. У вентиляторов проверяют размер посадочной поверхности под вал, который должен иметь допуск по Н6…Н9.

Дефектация крепежных деталей.Путем осмотра крепежных деталей (болты, шпильки, гайки) проверяют наличие трещин, надрывов возле головок болтов, деформации шпилек, состояние резьбы и наличие защитных покрытий. Качество резьбы проверяют резьбовыми кольцами. Признаками брака являются повреждение более 20% ниток резьбы, трещины и надрывы у головок болтов, уменьшение диаметра шпилек и болтов из-за коррозии более чем на 10%.

Признаками брака являются повреждение более 20% ниток резьбы, трещины и надрывы у головок болтов, уменьшение диаметра шпилек и болтов из-за коррозии более чем на 10%.

Контрольные вопросы

1.Какие требования предъявляются к ремонту электрических машин?

2. Назовите типовой объем текущего ремонта электрических машин.

3. Назовите типовой объем капитального ремонта электрических машин.

4. Каков типовой объем предремонтных испытаний?

5.Поясните последовательность снятия подшипников и подшипниковых щитов электрических машин.

6. Как снять детали, установленные по посадке с натягом?

7. Перечислите способы извлечения из пазов обмоток из круглого провода и поясните последовательность извлечения.

8.Как работают станки по извлечению из пазов обмоток из круглого провода?

9.Поясните процесс извлечения из пазов обмоток из прямоугольного провода.

10.Объясните, зачем детали подвергают мойке и каковы правила техники безопасности при этой операции.

11.Опишите процесс механизации мойки.

12.В чем заключается процесс дефектации отдельных узлов и деталей электрических машин?

13.При каких повреждениях статора (ротора), корпуса и подшипниковых щитов они не подлежат ремонту?

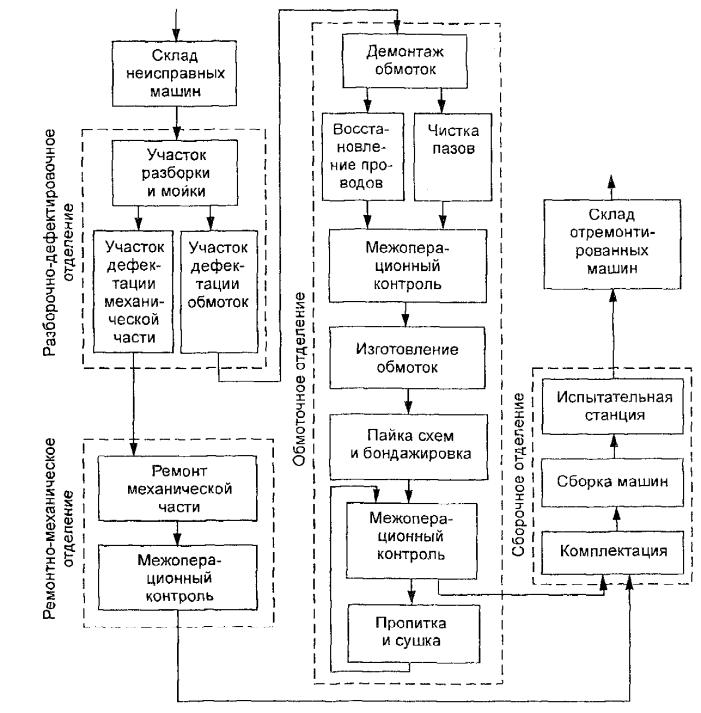

ГЛАВА 9

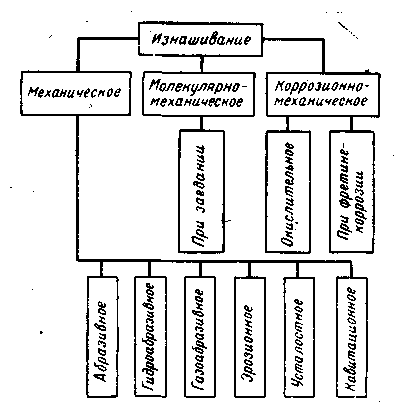

При дефектации производят визуальный осмотр узлов и деталей машины, проводят необходимые измерения и испытания определяют целость отдельных деталей и сборочных единиц, состояние рабочих поверхностей для установления объема необходимого ремонта. Если сборочная единица не имеет повреждений, ее разборку не производят. Разборка должна производиться с использованием специального инструмента, чтобы не повредить детали и сборочные единицы.

Дефектация необмотанного статора. При дефектации визуально проверяют наличие трещин, сколов и деформаций корпуса, состояние резьбовых отверстий, крепление сердечника в корпусе, наличие распушения крайних листов и выгорания отдельных листов сердечника, наличие коррозии. Необмотанный статор бракуется и не подлежит ремонту при наличии откола более двух лап, сквозных трещин в корпусе, выгорании одного или нескольких зубцов на длину более 50 мм или 1/3 длины сердечника, увеличении воздушного зазора более чем на 15% (25%- для двухполюсных машин) и при значительном повреждении сердечника. Дефектация необмотанного якоря(ротора). Перед дефектацией должны быть отремонтированы центральные отверстия вала.

подшипники и вентилятор, измеряют биение шеек вала и сердечника, проверяют состояние шпоночных пазов и выходного конца вала. После этого осматривают коллектор и контактные кольца для выявления подгаров, поджогов, оплавлений и неравномерной выработки, измеряют их биение относительно шеек вала, а также сопротивление изоляции коллектора и контактных колец. Поверхности под посадку подшипников должны иметь допуск к4 .к6, под посадку вентилятора-h…h20, под посадку коллектора-к…к8. Дефектация сердечика ротора проводится также, как сердечника статора. Якорь бракуется и не подлежит ремонту, если имеется излом вала в любом сечении или значительный износ сердечника (результате коррозии, абразивного износа и пр.) Для короткозамкнутых роторов асинхронных машин признаком брака является также обрыв литого стержня обмотки. Дефектация подшипниковых щитов. В этом случае визуально проверяют наличие трещин и изломов, состояние резьбовых отверстий и приливов, измеряют посадочные места под подшипник и замка для посадки в корпус. Поверхности под посадку подшипников должны иметь допуск h…h7, под посадку щита на корпус- h…h9. Признаками брака являются трещины и откол крепежных приливов. Дефектация щеточного узла. В ходе дефектации визуально проверяют состояние щеткодержателей, пружин, выводных проводов (кабелей) и канатиков щеток. Зазор между щеткой и щеткодержателем не должен превышать 0,3…0,5 мм. Проверяется давление пружин на щетки, которое должно быть одинаковым у всех щеток и соответствовать заданному. Кроме того, измеряют сопротивление изоляции между щеткодержателем и корпусом. Дефектация вентилятора и его кожуха. В этом случае визуально проверяют целость поверхностей, отсутствие изломов, вмятин и других механических повреждений. Дефектация крепежных деталей. Путем осмотра крепежных деталей (болты, шпильки, гайки) проверяют наличие трещин, надрывов возле головок болтов, деформации шпилек, состояние резьбы и наличие защитных покрытий. Качество резьбы проверяют резьбовыми кольцами. Признаками брака являются повреждение более 20% ниток резьбы, трещин и надрывы у головок болтов, уменьшение диаметра шпилек и болтов из-за коррозии более чем на 10%

II.ПМ 03.Организация деятельности производственного подразделения Перечень основного оборудования

Расчет амортизационных отчислений основного оборудования

Основные фонды – это средства предприятия, которое многократно учувствуют в производственном процессе, сохраняя свою натуральную форму длительное время. Перенос стоимости основных средств на себестоимость называется амортизацией. Расчет амортизационных отчислений основных фондов осуществляется по следующей формуле: А=Фоф х На/ 100 Где: А – сумма амортизационных отчислений; Фоф – стоимость основных фондов; На – норма амортизации. На=1/Тнх100% Таблица № 2.1.1 Расчет амортизационных отчислений

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте: |

Разборка и дефектация электрических машин

- Подробности

- Категория: Эксплуатация и ремонт электрооборудования

При ремонте электр. машины разбирают: при снятии каждой детали или сборочной единицы производят их мойку и дефектацию (определение целостности деталей, а также состояние сборочных и рабочих поверхностей), определяют предполагаемый объем ремонта.

машины разбирают: при снятии каждой детали или сборочной единицы производят их мойку и дефектацию (определение целостности деталей, а также состояние сборочных и рабочих поверхностей), определяют предполагаемый объем ремонта.

При этом определяется допустимый износ каждой детали и сборочной единицы. Особое внимание необходимо обратить на дефектацию обмоток.

Разборка производится с использованием специальной оснастки, при этом детали и узлы маркируются. А разборку так, чтобы исключить повреждения узлов и деталей в особенности обмоток, которые предполагаются использовать еще раз. Например разборка АД мощностью до 100 кВт производят в следующей последовательности: снимают кожух вентилятора и сам вентилятор, выворачивают болты из подшипниковых щитов и помещают их в специальные демонтажные отверстия и производится плавный его отжим.

Далее необходимо вывести ротор из расточки статора. Данная операция является крайне ответственной, на машинах малой мощности осуществляется вручную, большой − при помощи специальных приспособлений.

Перед снятием шкивов, полумуфт, шестерен, подшипников поворачиваются стопорные винты, выбиваются шпонки, места посадки заливаются керосином и снимаются при помощи ручных или гидравлических съемников. В некоторых случаях для снятия деталей с посадкой в натяг производят местный подогрев. Подогрев осуществляется либо токами высокой частоты, либо при помощи горелок. При этом места не подлежащие воздействию пламени оборачиваются асбестовой тканью, смоченной в воде.

Смотрите также:

Дефектация узлов электрических машин — Технологии

5.4.3 Дефектация статора вспомогательных машин асинхронного типа

Для дефектации этого типа электрических машин необходимо выполнить следующие работы:

— осмотреть станину статора, проверить наличие трещин в корпусе и в сварных швах, а также качество приварки всех деталей;

— измерить диаметры горловины станины под подшипниковые щиты.

— проверить визуально станину на наличие задиров и раковин на посадочных поверхностях горловины под подшипниковые щиты;

— проверить все проходные и резьбовые отверстия в станине. Резьбовые отверстия проверить калибрами с полем допуска резьбы 7Н по ГОСТ 2016-86;

— проверить резьбу рым-болта;

При осмотре обмотки статора проводятся следующие работы:

— измерить сопротивление изоляции обмотки статора, которое должно быть не менее 1,0 МОм;

— проверить размеры частей обмотки, крепление лобовых частей катушек между собой; местные повреждения изоляции и дефекты крепления в лобовых частях;

— проверить плотность посадки катушек и крепления клиньев в пазах статора;

— осмотреть выводные кабели;

— измерить сопротивление фаз обмотки постоянному току. Активное сопротивление обмоток статора должно соответствовать приведённым в приложениях У, Ф настоящего Руководства;

— проверить состояние пакета листов сердечника статора.

ВНИМАНИЕ: Выжиги, коррозия, распушение листов статора не допускаются.

5.4.4 Дефектация короткозамкнутого ротора вспомогательных машин асинхронного типа

Для дефектации короткозамкнутого ротора необходимо:

— ротор осмотреть на специальном стенде с проверкой целостности стержней короткозамкнутой обмотки;

— проверить состояние короткозамыкающих колец ротора, вентиляционных крыльев беличьей клетки;

— проверить плотность посадки пакета железа на валу;

— проверить центровые отверстия вала. Резьба в торцах вала должна соответствовать полю допуска резьбы 7Н по ГОСТ 2016-86.

— проконтролировать ширину шпоночного паза вала ротора. Допускается уширение шпоночного паза с непараллельными гранями до 1,0 мм.

Требования к ТР-3 электрических машин

ТР-3 электрических машин

5.6.1 Разборка электрических машин

5.6.2 Ремонт корпуса остова (статора) и полюсов

5.6.2.1 После очистки и продувки сухим сжатым воздухом давлением 200-300 кПа, произвести осмотр и освидетельствование электрической и механической частей остова (статора).

5.6.4 Ремонт якоря и ротора

5.6.4.26 При обрыве стержней ротора асинхронных электродвигателей или расщепителей фаз электровозов разрешается производить их ремонт с расчисткой пазов и заплавкой их сплавом в соответствии с чертежами.

5.6.4.27 В каждом случае после замены или заварки стержней должна выполняться динамическая балансировка ротора.

При осевом перемещении верхней «беличьей клетки» уплотнение последней должно производиться рихтовкой торцевых колец.

5.6.4.28 При ремонте статоров асинхронных электродвигателей должна производиться проверка крепления обмоток в пазах, а также к специальным кольцам, если они предусмотрены конструкцией.

ВНИМАНИЕ: Выпуск электродвигателей с ослаблением статорных обмоток в пазах или в креплениях их лобовых частей запрещается.

5.6.6 Пропитка и сушка изоляции электрических машин

Перед пропиткой якорь, остов, статор с обмоткой, снятые полюсные катушки очистить от загрязнений, продуть, сушить, затем пропитать в электроизоляционных лаках или компаундах.

В качестве исключения, допускается пропитка Пропитка обмоток якорей и остовов (без демонтажа полюсных катушек) электрических машин должна осуществляться ультразвуковым методом согласно инструкции по пропитке и руководствам по эксплуатации на оборудование.

методом окунания и покрытие обмоток эмалью с последующей сушкой по утвержденной технологии.

Пропитанные якоря и катушки не должны иметь воздушных мешков. Пропитка должна быть сквозной, без скопления непросохшего лака. Для стекания излишков лака до сушки якорь должен выдерживаться в вертикальном положении. После пропитки и сушки якорь и катушки должны покрываться эмалью марки, указанной в чертеже.

Пропиточные изоляционные лаки и покровные эмали, используемые для пропитки должны соответствовать классу нагревостойкости примененных изоляционных материалов и требованиям чертежей.

Находящиеся в баках пропиточный лак или компаундная масса ежедневно перед применением, а также после добавления составляющих компонентов, должен контролироваться по внешнему виду с проверкой вязкости лака и температуры размягчения компаунда.

Дефектация машин и деталей — Энциклопедия по машиностроению XXL

Дефектация машин и деталей 137 [c.137]Для оценки приспособленности машин к капитальному ремонту проводят пробный его ремонт на ремонтном предприятии, при котором определяют путем хронометрирования затраты времени на разборку-сборку и трудоемкость разборочно-сборочных работ, возможность использования ремонтно-технологической оснастки, приспособлений и оборудования, имеюш,егося на ремонтном предприятии, приспособленность сборочных единиц и деталей к очистке и мойке, разборке, дефектации, восстановлению, комплектовке, сборке, обкатке и испытанию. [c.273]

Затраты времени на разборку машин и станков можно сократить широким и рациональным применением подъемнотранспортных средств и различных других приспособлений и устройств, механизирующих разборочные операции.

Важнейшим слагаемым скоростного проведения ремонтов является также правильное распределение работы внутри бригады по заранее продуманному плану, в котором учтены продолжительность каждой работы и квалификация каждого рабочего. Время можно экономить уже на промывке деталей, если ее производить в специальных установках, на дефектации деталей, когда она выполняется с большим вниманием и в станке случайно не остаются негодные детали, наличие которых выявляется уже только при испытании агрегата. Намного сокращается длительность ремонта, если заранее подготовляются чертежи на изготовление отсутствующих на складе сменных деталей и заблаговременно составляется технологический процесс обработки этих деталей и всех других, подлежащих ремонту.

[c.365]

Важнейшим слагаемым скоростного проведения ремонтов является также правильное распределение работы внутри бригады по заранее продуманному плану, в котором учтены продолжительность каждой работы и квалификация каждого рабочего. Время можно экономить уже на промывке деталей, если ее производить в специальных установках, на дефектации деталей, когда она выполняется с большим вниманием и в станке случайно не остаются негодные детали, наличие которых выявляется уже только при испытании агрегата. Намного сокращается длительность ремонта, если заранее подготовляются чертежи на изготовление отсутствующих на складе сменных деталей и заблаговременно составляется технологический процесс обработки этих деталей и всех других, подлежащих ремонту.

[c.365]Для установления возможности дальнейшего использования деталей ремонтируемой машины производится их дефектация. Дефектация является весьма ответственной операцией общего технологического процесса ремонта машины и производится после обмывки деталей. При этом последние тщательно осматриваются и измеряются их рабочие элементы.

[c.428]

Капитальный ремонт, выполняемый по ремонтной документации (табл. 16) для восстановления исправности и полного или близкого к полному восстановления ресурса машины предусматривает полную разборку машины, дефектацию, восстановление и замену деталей, сборку, регулирование и испытание. [c.388]

Время, отведенное на фактический ремонт станка, уменьшают за счет усовершенствования технологии и организации процесса разборки машин, промывки их деталей и дефектации, ремонта и изготовления новых деталей, пригонки деталей по месту, сборки, испытания, регулировки и окраски оборудования. [c.239]

Ремонтные простои во время планово-предупредительных ремонтов, связаны обычно с полной и частичной разборкой машин и их механизмов, дефектацией, заменой или восстановлением изношенных деталей и узлов, сборкой, регулировкой и отладкой

[c. 87]

87]

В справочнике изложены основные положения планово-предупредительной системы ремонта и технического обслуживания путевых машин, основы организации и технологии ремонта, периодичность и объемы работ по ремонту и техническому обслуживанию машин. Рассмотрены вопросы технологии ремонта подготовки машин к ремонту, порядок разборки машин и узлов, дефектация деталей и сборочных единиц, методы ремонта и восстановления узлов и деталей. Вопросы технологического обслуживания и ремонта путевых машин изложены учетом опыта передовых ремонтных предприятий. [c.2]

Сортировка дефектных деталей и сборочных единиц. Предельный износ — износ, при котором дальнейшая эксплуатация машины, сборочной единицы становится экономически нецелесообразной. Допустимый износ — износ, при котором не нарушается работоспособность соединения и наработка будет равна не менее одного межремонтного периода.

Допустимый размер — размер детали, имеющей допустимый износ, а допустимый зазор — зазор в сопряжении двух деталей, имеющих допустимые износы. После промывки сборочных единиц и деталей проводят их дефектацию, т. е. контроль их технического состояния. Дефектацию обычно проводят в два этапа. При контроле сборочных единиц замеряют боковые и радиальные зазоры в зубчатых передачах, зазоры между сопряженными деталями, измеряют сопротивление изоляции электрических машин и т. п. Пос.че дефектации сборочные единицы разбирают и проводят дефектацию деталей.

[c.39]

Допустимый размер — размер детали, имеющей допустимый износ, а допустимый зазор — зазор в сопряжении двух деталей, имеющих допустимые износы. После промывки сборочных единиц и деталей проводят их дефектацию, т. е. контроль их технического состояния. Дефектацию обычно проводят в два этапа. При контроле сборочных единиц замеряют боковые и радиальные зазоры в зубчатых передачах, зазоры между сопряженными деталями, измеряют сопротивление изоляции электрических машин и т. п. Пос.че дефектации сборочные единицы разбирают и проводят дефектацию деталей.

[c.39]Использование альбомов чертежей при дефектации ремонтируемой машины. Как уже было сказано, конструктор, прорабатывая ведомость дефектов, выбирает из альбомов запасных частей данной машины чертежи деталей, подлежащих замене или восстановлению. На чертежах новых деталей, на которых указаны допуски на определенных поверхностях, конструктор уточняет размеры согласно сопрягаемой детали данной ремонтируемой машины. При необходимости создать ремонтный чертеж конструктор берет чертеж из альбома, сверяет его с натурой и вносит в него изменения, вытекающие из переделки его в ремонтный. Соответственно он дополняет индекс чертежа условными обозначениями. При отсутствии в альбоме чертежа нужной детали конструктор создает новый чертеж, дополняя им альбом.

[c.145]

Соответственно он дополняет индекс чертежа условными обозначениями. При отсутствии в альбоме чертежа нужной детали конструктор создает новый чертеж, дополняя им альбом.

[c.145]

Технологические процессы ремонта содержат указания о порядке, режимах и нормативах времени на демонтаж и разборку объекта ремонта, дефектацию, ремонт деталей и сборочных единиц, сборку и испытания отремонтированной машины или ее составных частей. [c.36]

Дефектацию деталей проводят с целью определить их техническое состояние деформацию и износ поверхностей, целость материала, изменение свойств и характеристик рабочих поверхностей, сохранность формы. Дефектацию деталей осуществляют в соответствии с таблицами дефектации технических условий или требований на ремонт машин. [c.68]

Ремонтируемое на заводах объединения оборудование подвергается наружному осмотру, промывается в моечных машинах, разбирается на сборочные единицы и детали, вторично промывается, сушится и подвергается дефектации (составляются ведомости дефектов). Большинство изношенных деталей отбраковывается, часть из них восстанавливается, а остальные заменяются новыми. Восстановленные корпусные детали поступают на сборку.

[c.273]

Большинство изношенных деталей отбраковывается, часть из них восстанавливается, а остальные заменяются новыми. Восстановленные корпусные детали поступают на сборку.

[c.273]

Уменьшают простои станка в ремонте применением прогрессивной технологии и предельно четкой организацией процесса ремонта па всех его стадиях. Разборка машины или станка, промывка деталей, дефектация, производство собственно ремонтных работ, включая изготовление новых деталей и пригонку деталей по месту, сборка, испытание, регулировка, окраска отремонтированного оборудования — все без исключения этапы процесса ремонта и каждый этап в отдельности должны быть согласованы так, чтобы ни одна минута не расходовалась непроизводительно. Останавливать станки на ремонт нужно только после изготовления новых деталей. [c.76]

Исследованиями установлено, что при плохой очистке поверхностей деталей современных машин ресурс их снижается на 20…50%. Полное удаление всех загрязнений в значительной степени улучшает качество дефектации, восстановление деталей, снижает появление брака и на 6. ..8% повышает производительность труда на разборочных и сборочных операциях.

[c.132]

..8% повышает производительность труда на разборочных и сборочных операциях.

[c.132]

Промытые и очищенные соединения и детали поступают на рабочее место, расположенное непосредственно за последним этапом очистки деталей. Рабочее место должно быть обеспечено необходимым измерительным инструментом и техническими требованиями на дефектацию деталей и соединений по машине каждой марки. [c.156]

В технических требованиях указаны марка и наименование машины или агрегата, чертеж, наименование и номер детали по каталогу по каждому соединению приведены нормальные, допускаемые и предельные зазоры или натяги, а по каждой детали показаны поверхности, подвергаемые износу перечислены возможные дефекты и указаны способы и средства их выявления приведены нормальные и ремонтные размеры, а также размеры, допускаемые в соединении с деталями, бывшими в эксплуатации, и новыми приведены условия на выбраковку деталей.

При дефектации все детали и соединения разделяют на годные без ремонта, требующие ремонта и негодные. Сортируют их на пять групп и каждую группу маркируют соответствующей краской годные — зеленой годные в соединении с новыми или отремонтированными до номинальных размеров деталями — желтой подлежащие ремонту на данном предприятии — белой подлежащие ремонту на специализированных предприятиях — синей негодные (выбракованные в утиль) — красной.

[c.156]

При дефектации все детали и соединения разделяют на годные без ремонта, требующие ремонта и негодные. Сортируют их на пять групп и каждую группу маркируют соответствующей краской годные — зеленой годные в соединении с новыми или отремонтированными до номинальных размеров деталями — желтой подлежащие ремонту на данном предприятии — белой подлежащие ремонту на специализированных предприятиях — синей негодные (выбракованные в утиль) — красной.

[c.156]Разборка и дефектация деталей. Перед снятием переднего моста с машины регулируют подшипники ступицы и замеряют зазор между втулкой и шкворнем. В грузовых автомобилях этот зазор определяют прибором, разработанным научно-исследовательским институтом автомобильного транспорта (НИИАТ). Индикатор 3 прибора (рис. 125) закрепляют струбцинами 2 на передней оси 1 автомобиля. При установке натяга индикатора переднюю ось поднимают так, чтобы колесо не касалось земли. Измерительный стержень индикатора подводят к нижней части опорного тормозного диска и устанавливают с натягом в три-четыре оборота стрелки. При медленном

[c.303]

При медленном

[c.303]

Основные операции ремонта подъемно-транспортных машин разборка машины на узлы, а узлов на детали очистка, мойка и дефектация деталей [c.285]

Дефектация деталей и нормы выбраковки типовых деталей подъемно-транспортных машин [c.295]

Машины поступают в ремонт с различной степенью износа деталей и с различными видами дефектов (повреждений). Установление степени пригодности деталей для дальнейшей работы в машине принято называть дефектацией деталей. [c.295]

Для многих машин (электровозы, автомобили и др.) такие технические требования на дефектацию и ремонт деталей разработаны и применяются при ремонте машины. [c.295]

Основные требования и нормы к дефектации и выбраковке типовых деталей подъемно-транспортных машин необходимо рассмотреть более подробно. [c.299]

В ведомости дефектов подробно перечисляются дефекты станка в целом, каждой детали в отдельности, подлежащей восстановлению и упрочнению. При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования. Однако точно установить величины предельных износов для всех многочисленных видов деталей в станках и машинах самых разнообразных типов и назначений, исходя из предъявляемых к ним специфических требований, — задача трудная.

[c.20]

При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования. Однако точно установить величины предельных износов для всех многочисленных видов деталей в станках и машинах самых разнообразных типов и назначений, исходя из предъявляемых к ним специфических требований, — задача трудная.

[c.20]

Научная организация труда направлена на отыскание оптимального варианта, позволяющего максимально сократить сроки ремонта без его удорожания. Это может быть осуществлено за счет I) тщательной дефектации намечаемой к ремонту машины с максимальным выявлением деталей, подлежащих замене при предстоящем ремонте, и подготовкой чертежей на эти детали 2) выявления деталей, подлежащих восстановлению при ремонте, и определения процессов восстановления [c.93]

Ремонтную ведомость (акт) составляют до начала текущего ремонта грузоподъемного крана. По результатам осмотра и дефектации узлов и деталей, а также на основе опроса ремонтного персонала в эту ведомость вносят дефекты узлов и деталей, подлежащих ремонту, учитывая все предварительные данные, подробно перечисляют дефекты грузоподъемного крана в целом, каждого узла и каждой восстанавливаемой детали в отдельности, а также детали, поцлежащие замене новыми. Ремонтная ведомость, составленная на каждую машину, поступившую в ремонт, является основным документом, поэтому результаты ремонта прямо зависят от качества ее составления. Правильно и достаточно подробно составленная ремонтная ведомость является существенным дополнением к технологическим процессам на ремонт. Составлением ремонтных ведомостей должны заниматься работники, имеющие высокую квалификацию и значительный практический опыт по ремонту и эксплуатации грузоподъемных кранов.

[c.337]

Ремонтная ведомость, составленная на каждую машину, поступившую в ремонт, является основным документом, поэтому результаты ремонта прямо зависят от качества ее составления. Правильно и достаточно подробно составленная ремонтная ведомость является существенным дополнением к технологическим процессам на ремонт. Составлением ремонтных ведомостей должны заниматься работники, имеющие высокую квалификацию и значительный практический опыт по ремонту и эксплуатации грузоподъемных кранов.

[c.337]

I. Изложите порядок сдачи машины и ее частей в ремонт. 2. Каковы особенности разборки машин в мастерских общего назначения и в специализированных предприятиях 3. Какое оборудование применяют для подъема и транспортирования машин, сборочных единиц и деталей 4. Какое оборудование применяют для разборки неподвижных соединений 5. Какими способами удаляют концы обломанных шпилек и болтов 6. Каковы основные принципы и приемы разборки машин 7. Изложите особенности разборки дизелей. 8. Что такое дефектация На какие группы сортируют детали и как их маркируют при дефектации на ремонтных предприятиях 9. Как составляют ведомость дефектов при необезличенном и обезличенном ремонтах 10. Какими средствами измеряют износ и искажение формы деталей 11. Изложите основные способы выявления скрытых дефектов деталей. 12. Как дефектуют шестерни 13. Как дефектуют подшипники качения 14. Изложите сущность дефектации пружин и резьбовых соединений.

[c.162]

8. Что такое дефектация На какие группы сортируют детали и как их маркируют при дефектации на ремонтных предприятиях 9. Как составляют ведомость дефектов при необезличенном и обезличенном ремонтах 10. Какими средствами измеряют износ и искажение формы деталей 11. Изложите основные способы выявления скрытых дефектов деталей. 12. Как дефектуют шестерни 13. Как дефектуют подшипники качения 14. Изложите сущность дефектации пружин и резьбовых соединений.

[c.162]

Общими процессами при ремонте всех машин, независимо от их конструкции и вида ремонта (кроме междусменного), являются разборка машины на узлы и узлов на детали очистка, мойка и дефектация деталей восстановление деталей [c.425]

При проведении текущих ремонтов важно правильно провести дефектацию деталей и узлов. При отсутствии руководстша по ремонту машины, включающее раздел Дефектация изделия в собранном виде (ГОСТ 2.602-—68 Ремонтные документы ), можно пользоваться нижеследующими рекомендациями по дефектации. [c.182]

[c.182]

Независимо от марки двигателя направляющие втулки клапанов, втулки коромысел, палец промежуточной шестерни в сборе, втулки распределительного вала, шпильки корпусных деталей, клапаны масляного насоса и фильтров, а также узлы топливной аппаратуры, счетчик моточасов, центрифугу и некоторые другие снимают и разбирают только после очистки и дефектации. Эти детали и узлы могут оказаться годными для дальнейшей работы без ремонта, и лишняя разборка усложнит общий процесс ремонта машины. [c.155]

Магнитопорошковым способом выявляют наружные трещины в сплошных деталях, изготовленных из ферромагнитных металлов (сталь, чугун). Сущность способа заключается в том, что деталь намагничивают и затем посыпают ферромагнитным порошком или поливают магнитной суспензией (50 г магнитного порошка на 1 л дизельного топлива или керосина). Предварительно дегаль смазывают трансформаторным или машинным маслом. Частицы порошка концентрируются по краям трещины, как у полюсов магнита, и указывают место ее расположения и конфигурацию. Если деталь подлежит ремонту, ее после дефектации размагничивают помещают в соленоид переменного тока и медленно выводят оттуда или постепенно уменьшают ток до нуля. На ремонтных предприятиях применяют стационарные магнитные дефектоскопы М-217, ЦНВ-3, УМД-900 и переносные 77ПМД-ЗМ, ПДМ-68 и др. Магнитным способом нельзя дефектовать детали из цветных металлов, так как они не обладают магнитными свойствами.

[c.158]

Частицы порошка концентрируются по краям трещины, как у полюсов магнита, и указывают место ее расположения и конфигурацию. Если деталь подлежит ремонту, ее после дефектации размагничивают помещают в соленоид переменного тока и медленно выводят оттуда или постепенно уменьшают ток до нуля. На ремонтных предприятиях применяют стационарные магнитные дефектоскопы М-217, ЦНВ-3, УМД-900 и переносные 77ПМД-ЗМ, ПДМ-68 и др. Магнитным способом нельзя дефектовать детали из цветных металлов, так как они не обладают магнитными свойствами.

[c.158]

При агрегатном (сменно-узловом) методе ремонта (рис. 187) детали ремонтируемой машины в процессе дефектации делятся на пять групп годные требующие непродолжительного ремонта требующие продолжительного ремонта простые детали, требующие еамены сложные детали, требующие замены. Несложные детали могут быть отремонтированы или изготовлены заново в период ремонта машины, не влияя существенно на его продолжительность. Ремонт и изготовление сложных деталей (зубчатых колес, барабанов) неизбежно удлинят продолжительность ремонта всей машины. Такие работы необходимо выполнять в межремонтный период, что допустимо только в случае замены деталей, т. е. вместо деталей, снятых с ремонтируемой машины (№ п), будут установлены такие же детали, предварительно изготовленные или снятые с однотипной машины (№ п — 1). В свою очередь, сложные детали, снятые с машины № п, после их ремонта и изготовления будут использованы при ремонте однотипной машины (№ л + 1). Таким образом, при агрегатном методе ремонта создается оборотный фонд отремонтированных и изготовленных деталей и собранных узлов (редукторов, тормозов, лебедок идр.). При этом создаете я обезличивание деталей и узлов, входящих в оборотный фонд. Однако при полной взаимозаменяемости деталей и узлов и их одинаковом качестве такое обезличивание (обезличенный ремонт) не влияет на качество ремонта машин.

[c.288]

Такие работы необходимо выполнять в межремонтный период, что допустимо только в случае замены деталей, т. е. вместо деталей, снятых с ремонтируемой машины (№ п), будут установлены такие же детали, предварительно изготовленные или снятые с однотипной машины (№ п — 1). В свою очередь, сложные детали, снятые с машины № п, после их ремонта и изготовления будут использованы при ремонте однотипной машины (№ л + 1). Таким образом, при агрегатном методе ремонта создается оборотный фонд отремонтированных и изготовленных деталей и собранных узлов (редукторов, тормозов, лебедок идр.). При этом создаете я обезличивание деталей и узлов, входящих в оборотный фонд. Однако при полной взаимозаменяемости деталей и узлов и их одинаковом качестве такое обезличивание (обезличенный ремонт) не влияет на качество ремонта машин.

[c.288]

При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования. Однако точно установить величины предельных износов для всех мно1 о-численных видов деталей в станках и машинах самых разнообразных типов и назначений,- исходя из предъявляемых к ним специфических требований, — задача трудная. [c.16]

[c.16]

Лабораторная работа №1 Разборка и дефектация асинхронного короткозамкнутого двигателя при ремонте

ФГОУ ВПО Ставропольский государственный аграрный университетКафедра «Электроснабжение и эксплуатация электрооборудования»

ЛАБОРАТОРНАЯ РАБОТА №1

Разборка и дефектация асинхронного короткозамкнутого двигателя

при ремонте

г. Ставрополь, 2008 г.

Лабораторная работа №1

Разборка и дефектация асинхронного короткозамкнутого двигателя при ремонте

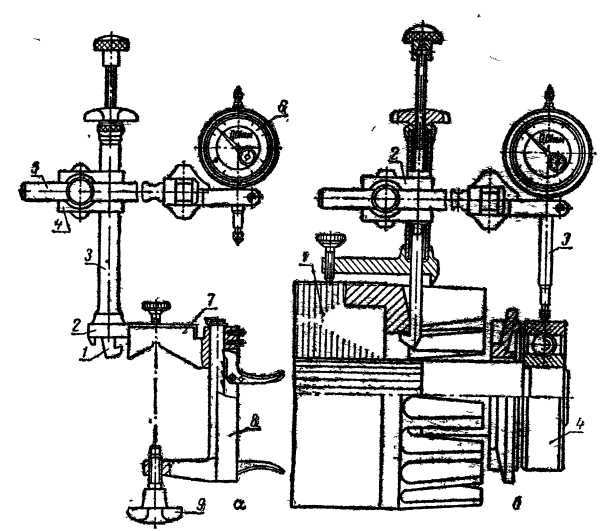

Цель работы: Освоить методику разборки и дефектации асинхронного двигателя. Научится работать на стенде ОР 9174, а также определять состояние обмотки статора с помощью прибора ЕЛ-15.

Содержание работы и порядок ее выполнения

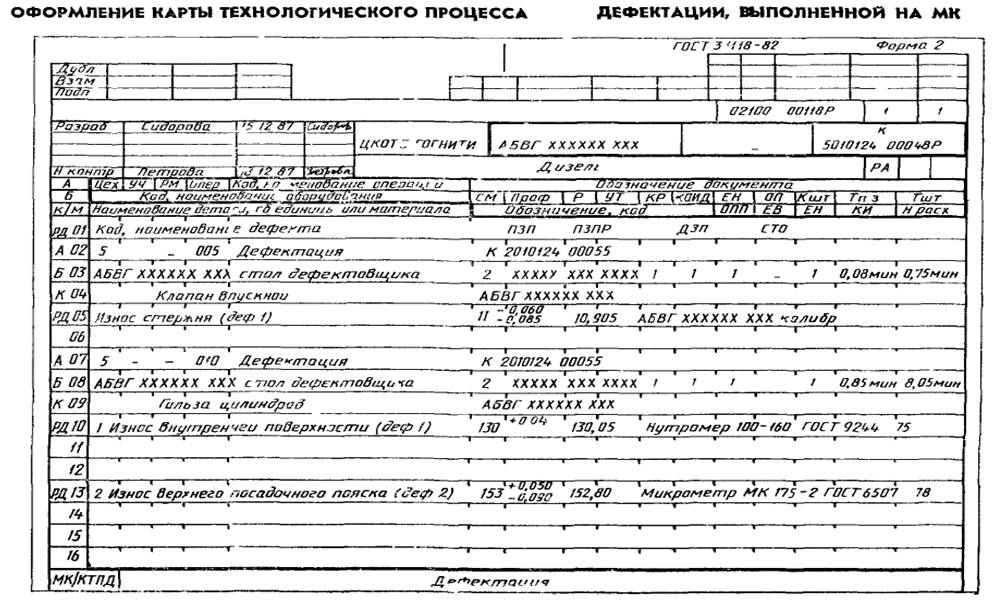

Дефектация электрических машин при ремонте проводится для определения характера и объёма ремонта или возможности списания машины. Все неисправности механической и электрической частей записываются в специальную ведомость, которая служит основой для выдачи нарядов на выполнение ремонтных работ.

Содержание работы и порядок ее выполнения, а также дефектировочной ведомости заносятся в тетрадь.

Порядок выполнения работы

1. Осмотреть электродвигатель и записать его паспортные данные.

2. Провести дефектацию электродвигателя до его разборки.

3. Разобрать электродвигатель.

4. Выполнить дефектацию электродвигателя после разборки.

5. Заполнить дефектировачную ведомость.

Требования безопасной работы

Работа выполняется с соблюдением инструкции по технике безопасности в лаборатории кафедры «Электроснабжение и эксплуатация электрооборудования». Кроме того необходимо соблюдать следующие требования:

для присоединения мегаомметра к измеряемым цепям применять изолированные провода, имеющие на концах изолирующие рукоятки с зажимами;

измерения мегаомметром проводят 2 человека, один из которых вращает ручку мегаомметра, а другой подключает аппарат к измеряемым участкам схемы;

любые переключения схемы проводить после отключения её от сети.

Методика определения неисправностей двигателя, его деталей и узлов

Краткие сведения об устройстве асинхронного короткозамкнутого двигателя.

Электродвигатели служат преобразователями электрической энергии в механическую и составляют основу электропривода большинства механизмов. Наибольшее распространение в сельском хозяйстве имеют асинхронные двигатели с короткозамкнутым ротором различных серий. С 1970 года выпускаются новые двигатели серии 4А, имеющие лучшие технико-экономические показатели по сравнению с двигателями А2/АО2/ и предназначенные для их замены. Серия 4А охватывает диапазон номинальных мощностей от 0,6 до 400 кВт, имеет 17 высот оси вращения от 50 до 355 мм. Предусмотрено 3 исполнения по степени механической защиты (IР44, IР23, IР54).

В серию 4А входят двигатели специализированного исполнения для сельского хозяйства (высота оси вращения 50-180мм), с мощностью до 30 кВт с частотой вращения 3000, 1500, 1000 мин-1 на напряжение 380 В. Двигатели сельскохозяйственного назначения могут длительно работать при пониженном до 90 и 80% напряжении от номинального значения со снижением мощности соответственно на 5 и 15 %.

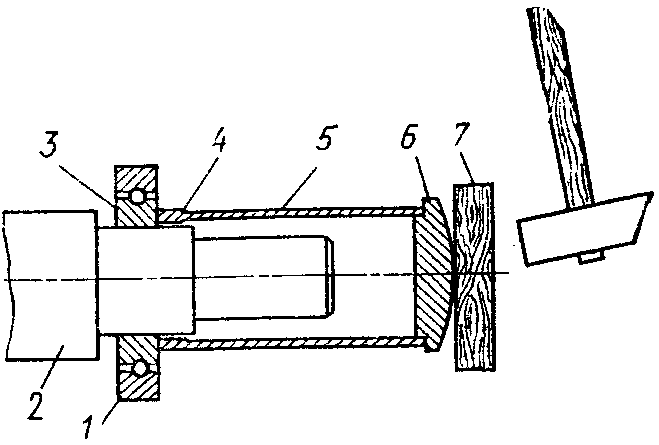

Асинхронный двигатель состоит из неподвижного статора и вращающегося ротора (рисунок1). Станина статора 6, представляющая собой литое изделие из чугуна или алюминиевого сплава в зависимости от исполнения двигателя, лапами или фланцем крепится к фундаменту или к другой конструкции. В станине жестко закреплён сердечник статора 8. Магнитопровод асинхронного двигателя для увеличения передаваемой электромагнитной мощности выполнен из листовой электротехнической стали. В листах, из которых собирается сердечник статора, выштампованы пазы, куда укладывается статорная обмотка 5 из медного изолированного провода. Обмотка изолирована от сердечника электроизоляционным материалом.

На корпусе установлена коробка выводов 18, имеющая внутри зажимы для подключения выводов обмотки и присоединения двигателя к сети. Сверху на корпусе расположен грузовой болт 7 для подъёма двигателя, а сбоку болт 21 для подключения заземления.

Рисунок 1 — Асинхронный электродвигатель серии 4А с короткозамкнутым ротором и со степенью защиты IP44: 1, 3 — наружная и внутренняя крышки подшипников; 2, 16 — подшипники качения; 4 — замыкающее кольцо ротора с вентиляционной лопаткой; 5, 8 — обмотка и сердечник статора; 6 – станина; 7 — рым-болт; 9 — сердечник ротора; 10 — балансировочный груз; 11 – вал; 12, 21 – болты; 13 — подшипниковый щит; 14 – кожух; 15 — наружный вентилятор; 17 — втулка вентилятора; 18 — коробка выводов; 19 — стопорные винты; 20 — скоба.

Второй основной частью магнитной цепи является сердечник ротора 9, собранный из круглых листов электротехнической стали, с выштамповаными пазами для роторной обмотки. Обмотка ротора образуется заливкой алюминия в пазы и соединения залитых в пазы частей в единую короткозамкнутую систему кольцом.

Сердечник ротора напрессован на цельнометаллический вал 11, который при помощи подшипников крепится в подшипниковые щиты 13, отлитые из чугуна или алюминиевого сплава. Рабочий конец вала служит для соединения двигателя с приводным механизмом, на другом конце размещён вентилятор 15 для охлаждения двигателя. Вентилятор закрыт кожухом 14.

Помимо асинхронных короткозамкнутых двигателей выпускаются электродвигатели с фазным ротором. Они используются для привода механизмов с большим моментом при пуске, а также при необходимости регулирования частоты вращения в небольших пределах. В фазном роторе в пазах укладывают трёхфазную обмотку, соединённую обычно в звезду. Свободные концы у такой обмотки подведены к контактным кольцам, на которые накладываются щётки, позволяющие присоединить к вращающемуся ротору реостат, используемый для плавного пуска двигателя и регулирования его частоты вращения.

Принцип действия асинхронного двигателя основан на законе электромагнитной индукции. При подключении двигателя к сети трёхфазного переменного тока в обмотке статора образуется вращающееся магнитное поле, под действием которого в роторе индуктируется ЭДС и протекает ток. Взаимодействие тока ротора с полем статора создаёт вращающий момент, под действием которого ротор приходит во вращение.

Разборка электродвигателя

Перед проведением ремонта электродвигатель отключают от сети и принимают меры по предупреждению’ случайной подачи напряжения. Электродвигатель очищают от пыли и грязи, снимают крышку коробки выводов, отсоединяют кабель питания, а также отсоединяют провод заземления. Разъединяют электродвигатель и рабочую машину, снимают его с фундамента и транспортируют на участок ремонта.

Разборку электродвигателя начинают со съёма шкива, полумуфты или звёздочки с вала. При этом используются ручные винтовые съёмники для электродвигателей малых или средних габаритов или гидравлические съёмники для электродвигателей больших габаритов.

Снимается кожух вентилятора (у электродвигателей закрытого обдуваемого исполнения) и снимается вентилятор.

Отвёртывают болты, которыми прикреплён к станине задний (расположенный со стороны противоположной приводу) и передний подшипниковые щиты. Снимают задний щит лёгкими ударами молотка по надставке из дерева, алюминия или меди. Вынимают ротор из статора, стараясь не повредить лобовых частей обмотки (между ротором и статором рекомендуется проложить лист картона). Выемку ротора машин малой мощности производят вручную, для машин средней и большой мощности используют специальные подъёмные приспособления.

Снимают передний щит с подшипника ротора лёгкими ударами молотка по надставке.

Снимают подшипники качения с вала. Для этой цели используются ручные съёмники или стенд для разборки электрических машин ОР 9174. При его использовании ротор устанавливается в тиски, так чтобы концы вала расположились по возможности симметрично относительно оси поворота стола и закрепляется специальным ключом, входящим в комплект стенда. При этом необходимо обеспечить соосность вала ротора и головки съёмника. Каретка съёмника вручную перемещается до положения, обеспечивающего ввод захватов съёмника за внутренний торец наружного кольца подшипника. Вращением гайки и рукоятки захваты заводятся в зацепление. Включается выключатель гидропривода. Поворотом рукоятки крана управления создаётся рабочий ход гидроцилиндра съёмника. После окончания рабочего хода гидроцилиндра он переключается на обратный ход, разъединяются захваты, и удаляется снятый подшипник. Выключается гидропривод. Стол поворачивается на 180 градусов. В описанном порядке снимается второй подшипник.

Разборка двигателя закончена.

Дефектация асинхронного двигателя

В ремонтной практике о состоянии двигателя судят по результатам осмотра и измерения некоторых параметров. К исправному двигателю предъявляются следующие основные требования:

1. Он должен быть укомплектован всеми деталями и узлами;

2. На станине, подшипниковых щитах, корпусе и крышке вводного устройства, кожухе вентилятора не должно быть трещин, сколов и вмятин, а также повреждений лакокрасочного покрытия;

3. Недолжно быть осевого обгорания контактных болтов клеммой панели вводного устройства;

4. Должны иметь правильную маркировку выводные концы обмотки;

5. Не должно быть осевого смещения ротора и обрыва его стержней;

6. Сопротивление изоляции обмотки одной фазы относительно другой и относительно станины должно быть при рабочей температуре не менее 0,5 Мом;

7. Не должно быть замыкания обмотки на станину и между фазами, обрыва и межвиткового замыкания;

8. Сила тока основного хода должна составлять 30…60% от номинального, а неравномерность токов в отдельных фазах не должна превышать 5% от их среднего арифметического значения;

9. Отклонения между наибольшим и наименьшим воздушным зазором от среднего арифметического значения воздушного зазора не должно, превышать 10%

При проведении дефектации двигателя в целом и его отдельных частей ориентируются на характерные неисправности, наиболее часто встречающиеся в ремонтной практике. Перечень их приведён ниже.

Перечень возможных дефектов и вид ремонта

Трещины и сколы на лапах, корпусе, подшипниковых щитах (трещины более длины корпуса, отбито более 2 лап — двигатель в ремонт не принимается), трещины и сколы в посадочных местах — капитальный ремонт.

Износ и срыв резьбовых соединений (резьба имеет более 2 сорванных ниток, смяты головки болтов, болты искривлены — текущий ремонт).

Обгорание или обугливание обмоток статора или других его частей — капитальный ремонт.

Нарушение лакового покрова лобовых частей обмотки статора -капитальный ремонт.

Обрыв, ослабление или потеря механической прочности бандажами лобовых частей, ослабление или выпадение пазовых клиньев — текущий ремонт.

Повреждение изоляции выводных проводов — текущий ремонт.

Увлажнение обмотки- статора (сопротивление изоляции менее 4 МОм при 15° С — текущий ремонт, сушка; если после сушки сопротивление изоляции менее 4 МОм — капитальный ремонт).

8. Следы подгорания, трещины на клеммной коробке – текущий ремонт.

Коррозия, вмятины на активной стали статора и ротора — текущий ремонт (зачистка поверхности, покрытие лаком).

Ослабление шихтовки статора и ротора, повреждение листов (тонкое лезвие ножа входит между листами, при постукивании молотком дребезжание и выделение пыли красного цвета — капитальный ремонт).

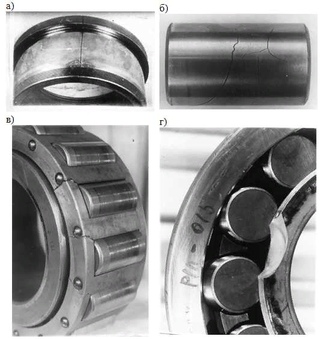

Повреждение подшипников (разрушение сепараторов, шариков, выкрашивание металла на дорожках качения, большой радиальный зазор, сколы и трещины на кольцах сепараторах или шариках, забоины или вмятины на поверхности дорожек качения, цвета побежалости на поверхности колец, сепараторов, шариков, царапины или риски, расположенные поперёк пути качения шариков, стук и неустраняемый после промывки шум в подшипниках, чёткие отпечатки шариков на дорожках качения — текущий ремонт подшипников).

Износ шеек вала в местах посадки подшипника — капитальный ремонт.

Ослабление посадки шкива или полумуфты на валу ротора — капитальный ремонт.

Износ поверхностей боковых стенок шпоночной канавки — текущий ремонт.

Изгиб лопаток вентилятора, вмятины и трещины на корпусе — текущий ремонт.

Повреждение окраски — текущий ремонт.

Вмятины или искривления вала двигателя — капитальный ремонт.

а) б)

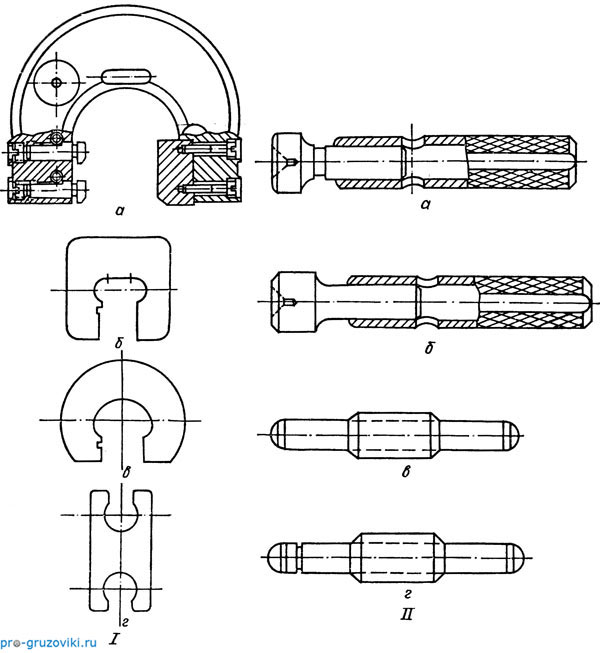

Рисунок 2 – Статор асинхронного электродвигателя без обмотки а) и стальной лист статора б)

Рисунок 3 – Короткозамкнутые роторы асинхронных электродвигателей: а) – со сварной обмоткой «беличья клетка»; б) – с литой обмоткой.

Более сложно решается вопрос определения неисправностей обмотки статора и стержней ротора. В обмотках статора электродвигателей чаще всего наблюдаются следующие неисправности: обрыв цепи, замыкание между фазами и обмотки на корпус, витковые замыкания.

Отмеченные неисправности выявляются следующим образом:

— в собранной или разобранной машине обрыв в цепи обмотки определяется контрольной лампой или мегаомметром. Для определения обрыва обмотки фазы мегаомметр присоединяют к её выводам, выполняют измерения. При наличии обрыва мегаомметр покажет значение близкое к бесконечности;

— замыкание обмотки фазы на станину или другую фазу выявляют при измерении сопротивления изоляции мегаомметром. При наличии замыкания стрелка прибора будет находиться на нуле. Измерения выполняются для всех фаз;

— для проверки наличия витковых замыканий используется аппарат ЕЛ-15, электронное устройство, применяемое при производстве и ремонте электрических машин. В приборе генератор импульсов вырабатывает импульсы испытательного напряжения частотой 100 Гц, амплитуда которых плавно регулируется. Импульсы подаются в испытываемые обмотки и в блок развёртки луча. Импульсы, прошедшие через обмотку, сравниваются на экране электронно-лучевой трубки. Если одна из обмоток имеет дефект, то импульсы, прошедшие через неё, уменьшаются по амплитуде и на экране будет наблюдаться раздвоение.

На передней панели ЕЛ-15 зажимы «ВЫХОДНЫЕ ИМПУЛЬСЫ» служат для присоединения последовательно соединённых испытываемых обмоток, зажим «СИГНАЛ ЯВЛЕНИЯ» — для соединения средней точки проверяемых обмоток. Выключатель В6 «СЕТЬ» предназначен для подключения аппарата (при включении загорается светодиод VD 5). Выключатель В5 «МАСШТ.» предназначен для измерения масштаба развёртки луча. Ручка «АМПЛИТУДА» обеспечивает амплитуду напряжения импульса, подаваемого на проверяемые обмотки. Ручка «ФОКУС» — для фокусировки луча на экране трубки. Ручка «СМЕЩЕНИЕ» — для смещения изображения на экране трубки в вертикальной плоскости. Выключатели В2, ВЗ, В4 предназначены для устранения возможной естественной ассимметрии проверяемых обмоток, а ВПП — для переключения на работу с приспособлением.

Порядок исследования обмоток статора с использованием аппарата ЕЛ-15 заключается в следующем:

— после подключения аппарата к сети включить выключатель «СЕТЬ» и выдержать не менее одной минуты, пока прогреется электронно-лучевой индикатор. Поворотом ручки «ФОКУС» вправо или влево сфокусировать луч так, чтобы на экране он был чётким. Ручкой «СМЕЩЕНИЕ» перевести луч на экране в удобное для наблюдения положение.

Две проверяемые обмотки присоединяют к аппарату как показано на рисунке 4, 5. Если три фазы обмотки соединены в звезду, то зажим «ВЫХОДНЫЕ ИМПУЛЬСЫ» присоединяют к выводам двух фаз, а левый зажим «СИГНАЛ ЯВЛЕНИЯ» к нулевой точке.

Если фазы обмоток соединены в треугольник, то левый зажим «СИГНАЛ ЯВЛЕНИЯ» нужно присоединить к третьему выводу.

После присоединения обмоток поворотом ручки «АМПЛИТУДА» устанавливают амплитуду импульса такой величины, чтобы на экране была кривая удобная по масштабу для наблюдения. Небольшое раздвоение кривых компенсируется одним из переключателей «СИММЕТР.».

При наличии витковых замыканий на экране будут наблюдаться две синусоиды.

Испытав две фазы обмотки, необходимо поменять одну из них с обмоткой третьей фазы и провести проверку. Если после этого на экране будет одна кривая а не две, то дефектной обмоткой является заменённая.

Содержание отчёта

Описать и проанализировать неисправности асинхронного двигателя. Результаты представить в виде дефектовочной ведомости (таблица 1).

Паспортные данные:

Таблица1 — Результаты осмотра двигателя

| Наименование узлов и деталей двигателя | Обнаруженные неисправности | Рекомендуемый способ ремонта |

| Станина | ||

| Подшипниковые щиты | — | |

| И т.д. |

Общее заключение.

(PDF) Мониторинг состояния и диагностика неисправностей электрических двигателей — обзор

728 IEEE TRANSACTIONS ON ENERGY CONVERSION, VOL. 20, NO. 4, ДЕКАБРЬ 2005 г.

[36] Б.Г. Гайдон, «Инструмент для обнаружения дефектов в цепи ротора асинхронного двигателя

путем измерения колебаний скорости», в Proc. Electric Test Mea-

контрольно-измерительные приборы — Testmex Conf. Статьи, 1979, стр. 5–8.

[37] Дж. Пенман, М. Н. Дей, А. Дж. Тейт и У. Э. Брайан, «Мониторинг состояния электрических приводов», Proc.Inst. Избрать. Англ. В, т. 133, нет. 3, pp.

142–148, май 1986 г.

[38] К. Р. Чо, Дж. Х. Ланг и С. Д. Уманс, «Обнаружение сломанных стержней ротора

в асинхронных двигателях с использованием оценки состояния и параметров», IEEE Trans.

Ind. Appl., Vol. 28, вып. 3. С. 702–709, май / июн. 1992.

[39] Ф. Филиппетти, Дж. Франческини, К. Тассони и П. Вас, «Де-

в асинхронных машинах: Сравнение между подходом к спектру тока

и подходом к оценке параметров», в Proc.IEEE Industry

Applications Soc. Ежегодная конференция, т. 1, Денвер, Колорадо, 1994, стр.

95–102.

[40] М. Хаджи и Х. А. Тольят, «Распознавание образов — метод обнаружения поломки стержня ротора индукционных машин

», IEEE Trans. Energy Convers.,

т. 16, нет. 4, стр. 312–317, декабрь 2001 г.

[41] Дж. Ф. Бангура и Н. А. Демердаш, «Сравнение характеристик и диагностики сломанных стержней / концевых соединителей и воздушного зазора

Эксцентриситет асинхронных двигателей в ASD, использующие метод связанных конечных элементов

пространства состояний », IEEE Trans.Energy Convers., Vol. 15, вып. 1,

pp. 48–56, Mar. 2000.

[42] JF Bangura, RJ Povinelli, NAO Demerdash, RH Brown,

«Диагностика эксцентриситета и поломок соединителя стержня / концевого кольца в

полифазе. асинхронные двигатели с помощью комбинации данных временных рядов

добычи и методов временного шага, связанных FE-state-space », IEEE

Trans. Ind. Appl., Vol. 39, нет. 4. С. 1005–1013, июл. / Авг. 2003.

[43], «Диагностика неисправностей, связанных с поломкой стержня и концевого кольца в многофазных асинхронных двигателях

, с помощью нового двойного трека анализа данных временного ряда

и моделирования пространства состояний с пошаговым управлением по времени», IEEE

Пер.Energy Convers., Vol. 17, нет. 1, стр. 39–46, март 2002 г.

[44] AM Trzynadlowski и E. Ritchie, «Сравнительное исследование среды di-

для индукционной машины: случай неисправности сепаратора ротора», IEEE

Trans . Ind. Electron., Vol. 47, нет. 5, pp. 1092–1099, Oct. 2000.

[45] И. Керзенбаум и К. Ф. Ланди, «Существование больших токов между стержнями

в трехфазных двигателях с короткозамкнутым ротором и / или

. кольцевые неисправности », IEEE Trans.Power App. Syst., Т. ПАС-103, вып. 7, pp.

1854–1862, июль 1984 г.

[46] RF Walliser и CF Landy, «Определение эффектов межблочного тока

при обнаружении сломанных стержней ротора в асинхронных двигателях с короткозамкнутым ротором»,

IEEE Пер. Energy Convers., Vol. 9, вып. 1, стр. 152–158, март 1994 г.

[47], «Существование больших токов между шинами в трехфазных двигателях с короткозамкнутым ротором

с повреждениями стержня ротора и / или концевых колец», IEEE Trans .Энергия

Конверс., Т. 9, вып. 1, стр. 159–164, март 1994 г.

[48] Г. Х. Мюллер и К. Ф. Лэнди, «Новый метод обнаружения сломанных стержней ротора

в асинхронных двигателях с короткозамкнутым ротором при наличии межблочных токов

», IEEE Trans . Energy Convers., Vol. 18, нет. 1, pp. 71–79, Mar.

2003.

[49] J. Milimonfared, HM Kelk, S. Nandi, A. Der Minassians и HA

Toliyat, «Новый подход к обнаружению поломки стержня ротора. в клетке в клетке

тяговые двигатели », IEEE Trans.Ind. Appl., Vol. 35, нет. 5, pp. 1000–1006,

сен. / Окт. 1999.

[50] Дж. Пенман и А. Ставру, «Сломанные стержни ротора: их влияние на рабочие характеристики асинхронных машин», в Proc. IEEE Electric Power

Applications, vol. 143, ноябрь 1996 г., стр. 449–457.

[51] Б. Хеллер, В. Хамата, Эффекты гармонического поля в индукции Ма-

-хайн. Нью-Йорк: Elsevier, 1977.

[52] Дж. Р. Камерон, У. Т. Томсон и А. Б. Доу, «Мониторинг вибрации и тока

для обнаружения эксцентриситета воздушного зазора в больших асинхронных двигателях»,

Proc.Inst. Избрать. Англ. В, т. 133, нет. 3, pp. 155–163, May 1986.

[53] А. Барбур и У. Т. Томсон, «Исследование методом конечных элементов паза ротора де-

знаков в отношении текущего контроля для обнаружения статического эксцентриситета воздушного зазора в асинхронный двигатель с короткозамкнутым ротором », Тр. IEEE Industry Ap-

plations Soc. Ежегодная конференция, Новый Орлеан, Луизиана, 5–8 октября 1997 г.,

, стр. 112–119.

[54] DG Dorrell, WT Thomson и S. Roach, «Анализ потока в воздушном зазоре,

тока, вибрационных сигналов как функция комбинации статического и

динамического эксцентриситета воздушного зазора в трехфазных асинхронных двигателях», IEEE Trans.

Ind. Appl., Vol. 33, нет. 1. С. 24–34, янв. / Февр. 1997.

[55] С. Нанди, С. Ахмед и Х. А. Тольят, «Обнаружение паза ротора и

других гармоник, связанных с эксцентриситетом, в трехфазном асинхронном двигателе

с различными обоймами ротора», IEEE Trans. Energy Convers., Vol. 16, нет. 3,

pp. 253–260, Sep. 2001.

[56] A. Ferrah, PJ Hogben-Liang, KJ Bradley, GM Asher, and MS

Woolfson, «Влияние конструкции ротора на бессенсорную оценку скорости.

с использованием гармоник паза ротора, идентифицированных с помощью адаптивной цифровой фильтрации с использованием метода максимального правдоподобия

», в Proc.IEEE Industry Applications-

Соц. Анну. Конференция конференции, Новый Орлеан, Луизиана, 5–8 октября 1997 г., стр.

128–135.

[57] С. Нанди, Р. М. Бхарадвадж и Х. А. Толият, «Анализ производительности трехфазного индукционного двигателя

в условиях начальной микс-децентриситета»,

IEEE Trans. Energy Convers., Vol. 17, нет. 3, pp. 392–399, Sep. 2002.

[58] П. Л. Алджер, Природа индукционных машин. Нью-Йорк: Gordon and

Breach, 1965.

[59] G.Крон, Эквивалентные схемы электрических машин. Нью-Йорк: Wiley,

,, 1951.

,[60] М. М. Лившиц, «Гармоники поля в асинхронных двигателях», Trans. Амер.

Инст. Избрать. Англ., Т. 61, pp. 797–803, Nov. 1942.

[61] Х. А. Тольят, М. С. Арефин и А. Г. Парлос, «Метод динамического моделирования

эксцентриситета воздушного зазора в асинхронных машинах», IEEE Trans.

Ind. Appl., Vol. 32, нет. 4. С. 910–918, июл. / Авг. 1996.

[62] А. Дж.М. Кардосо и Э. С. Сараива, «Компьютерное обнаружение эксцентриситета воздушного зазора

при работе трехфазных асинхронных двигателей с использованием подхода Парка с вектором

», IEEE Trans. Ind. Appl., Vol. 29, нет. 5, pp. 897–901, сен / окт.

1993.

[63] Х. А. Толият и Н. А. Аль-Нуайм, «Новый метод моделирования эксцентриситета динамического воздушного зазора dy-

в синхронных машинах, основанный на модифицированной теории функций обмотки

», IEEE Trans. Energy Convers., Vol. 13, вып.2,

pp. 156–162, Jun. 1998.

[64] М. Хаджи и Х. А. Тольят, «Обнаружение неисправности эксцентриситета ротора двигателя постоянного тока

», in Proc. Конференция Общества промышленной электроники, Денвер, Колорадо,

ноября29 – дек. 2, 2001, стр. 591–596.

[65] Х. Мешгин-Келк, Дж. Милимонфаред и Х. А. Тольят, «Комплексный метод расчета коэффициентов индуктивности канальных машин с клеткой

», IEEE Trans. Energy Convers., Vol. 18, нет. 2, стр.

187–193, июнь 2003 г.

[66] Р. Р. Обейд, Т. Г. Хабетлер и Д. Д. Гриттер, «Упрощенный метод для

обнаружения механических неисправностей с использованием тока статора в малых индукционных двигателях

торможения» в Proc. . Промышленные приложения IEEE Annu. Конференция конференции, Рим,

Италия, 8–12 октября 2000 г., стр. 479–483.

[67] М.Э. Бенбузид и Э. Хашеми, «Обзор асинхронных двигателей.

Анализ сигнатуркак средство обнаружения неисправностей», IEEE Trans.Инд.

Электрон., Т. 47, нет. 5, pp. 984–993, Oct. 2000.

[68] М. Э. Бенбузид и Г. Б. Климан, «Какой метод обработки тока статора —

следует использовать для диагностики неисправностей ротора асинхронного двигателя?», IEEE

Trans. Energy Convers., Vol. 18, нет. 2, стр. 238–244, июнь 2003 г.

[69] Н. Артур и Дж. Пенман, «Мониторинг состояния индукционной машины с помощью спектров более высокого порядка

», IEEE Trans. Ind. Electron., Vol. 47, нет. 5, pp.

1031–1041, Oct.2000.

[70] Д. Дж. Т. Сиямбалапития и П. Г. Макларен, «Повышение надежности

и экономические преимущества он-лайн систем мониторинга для больших индукционных машин», IEEE Trans. Ind. Appl., Vol. 26, вып. 6, pp. 1018–1025,

Nov./Dec. 1990.

[71] Ф. Филиппетти, Дж. Франческини и К. Тассони, «Нейронные сети, помогающие

в онлайн-диагностике неисправностей асинхронных двигателей», в Proc. IEEE Industry

Applications Soc. Ежегодное собрание конф., т. 1, Торонто, Онтарио, Канада,

1993, стр. 316–323.

[72] Дж. Пенман и К. М. Инь, «Возможность использования обучения без учителя,

искусственных нейронных сетей для мониторинга состояния электрических машин», Proc. Inst. Избрать. Англ., Эл. Power Appl., Vol. 141, нет. 6, pp.

317–322, Nov.1994.

[73] П. Вас, Электрические машины и приводы на основе искусственного интеллекта:

Приложения нечетких, нейронных, нечетко-нейронных и генетических алгоритмов

Техники.Нью-Йорк: Oxford Univ. Press, 1999.

[74] Ф. Филиппетти, Дж. Франческини, К. Тассони и П. Вас, «Последние разработки

асинхронных двигателей для диагностики неисправностей с использованием методов искусственного интеллекта»,

IEEE Trans. Ind. Electron., Vol. 47, нет. 5, pp. 994–1004, Oct. 2000.

[75] К. Ким, А. Г. Парлос, Р. М. Бхарадвадж, «Бессенсорная диагностика неисправностей

асинхронных двигателей», IEEE Trans. Ind. Electron., Vol. 50, нет. 5,

pp. 1038–1051, Oct. 2003.

[76] K.Ким и А.Г. Парлос, «Диагностика неисправностей асинхронных двигателей на основе предсказателей neu-

и обработки вейвлет-сигналов», IEEE / ASME Trans. Mecha-

tronics, vol. 7, вып. 2, стр. 201–219, июнь 2002 г.

[77] М.Ю. Чоу, Методологии использования нейронной сети и нечеткой логики

Технологии обнаружения неисправностей в двигателе, Сингапур: World Sci-

enti fc, 1997.

Анализ сигнатур отказов машин

Целью данной статьи является представление последних достижений в области анализа сигнатур отказов машин с особым вниманием к анализу вибрации.Различные типы неисправностей, которые могут быть идентифицированы с помощью анализа сигнатуры вибрации, включают, например, неисправность шестерни, неисправность подшипника качения, неисправность опорного подшипника, неисправность гибкой муфты и неисправность электрической машины. Авторы не намерены пытаться предоставить подробный охват всех неисправностей, в то время как детальное рассмотрение дается предмету анализа сигнатур неисправностей подшипников качения.

1. Введение

Проблемы с машинами обширны источники высоких затрат на техническое обслуживание и нежелательных простоев во всех отраслях.Основная задача отдела технического обслуживания — сохранить машины и оборудование. оборудование в хорошем рабочем состоянии, что предотвращает выход из строя и производство потеря. Если отдел организует программу профилактического обслуживания, эта цель а также может быть достигнута экономическая выгода, в то время как точная информация правильное время — важный аспект поддерживающего режима [1]. Основанный на условиях стратегия технического обслуживания используется для непрерывного производственного процесса в отрасли.Техническое обслуживание по состоянию (CBM) состоит из непрерывного оценка состояния контролируемой машины и, таким образом, успешная выявление неисправностей до того, как произойдет катастрофическая поломка. Многочисленные состояния мониторинг (см) и методы диагностики используются для выявления неисправности машины, чтобы принять меры по их устранению. Идентификация неисправности машины может быть выполняется с использованием различных методик, таких как анализ сигнатуры вибрации, сигнатурный анализ, сигнатурный анализ шума и мониторинг температуры, с использование соответствующих датчиков, различного преобразования сигналов и анализа инструменты.

Анализ сигнатуры вибрации методы идентификации машинных неисправностей являются самыми популярными среди других техники. Мониторинг вибрации основан на том принципе, что вся система производит вибрацию. Когда машина работает правильно, вибрация небольшой и постоянный, однако, когда развиваются неисправности и некоторые динамические При изменении процесса в машине будут наблюдаться изменения в спектре вибрации. После обзора предыдущих опубликованных работ делается вывод, что неисправность шестерни, неисправность подшипника и неисправность муфты изучаются с целью исследования неисправности сигнатурный анализ.В большинстве промышленных машин используются шарики или тела качения. подшипники (РЭБ). Сигналы вибрации, полученные от подшипника сборки содержат обширную информацию о состоянии подшипников. Большинство из исследователи использовали методы анализа сигнатуры вибрации для прокатки идентификация дефекта подшипника элемента при единичном дефекте подшипника составные части. Были применены методы анализа вибрации во временной и частотной областях. проверено, но эффективная идентификация состояния подшипника, однако, не так простой.Несколько исследователей использовали искусственный интеллект методы, а также анализ частотно-временной области и разработанный эксперт система диагностики для выявления неисправностей подшипников с использованием искусственного нейронного сеть, нечеткая логика, вейвлет-преобразование и гибридные методы. В этой статье, обзор необходимости и различных методов анализа сигнатур неисправностей машин Обсуждаются. Особый упор делается на дается для анализа сигнатур вибрации подшипников качения, а другие также описаны техники.Эта бумага разделен на разные разделы, каждый из которых посвящен различным аспектам предмет. Он начинается с краткого изложения необходимости диагностики неисправностей машины, за которым следует посредством общего обзора многочисленных средств сигнатурного анализа.

2. Необходимость выявления неисправности машины

Неисправность машины может быть определена как любая изменение детали или компонента оборудования, из-за которого он не может работать его функция удовлетворительная, или это может быть определено как прекращение готовность предмета выполнять свою функцию.Знакомые этапы до окончательная неисправность — это начальная неисправность, бедствие, ухудшение и повреждение, все из них в конечном итоге делают деталь или компонент ненадежными или небезопасными для продолжение использования [2]. Классификация причин отказов следующая: (i) внутренняя слабость материала, проектирование и производство; (ii) неправильное использование или приложение напряжения в нежелательное направление; (iii) постепенное ухудшение из-за износ, разрыв, усталостное напряжение, коррозия и т. д. Выход из строя подшипников качения — это основной фактор выхода из строя вращающегося оборудования.Дефекты подшипников качения могут относиться к категории локализованных и распространяемых. К локализованным дефектам относятся: трещины, ямки и сколы, вызванные усталостью на поверхностях качения. Распределенный Дефект включает шероховатость поверхности, волнистость, несоосность дорожек и нестандартные размеры. тела качения. Эти дефекты могут возникать в результате изготовления и абразивного износа. [3].

Современные производственные предприятия очень сложный. Сбой процесса оборудование и приборы увеличили эксплуатационные расходы и привели к потеря производства.Необнаруженные или неисправленные неисправности могут вызвать сбои в связанном оборудовании и, в крайних случаях, может привести к катастрофическому несчастные случаи. Раннее обнаружение неисправностей в машинах может сэкономить миллионы долларов на стоимость аварийного обслуживания и производственных потерь. Коробка передач и подшипники неотъемлемые части многих механизмов [4]. Раннее обнаружение дефектов, следовательно, имеет решающее значение для предотвращения повреждения и вторичного повреждения другие части машины или даже полный отказ связанной большой системы может срабатывать [5].

Есть определенные цели идентификация неисправностей машины: (i) предотвращение будущих отказов; (ii) обеспечение безопасности, надежность и ремонтопригодность оборудования.

отказы машин выявляют цепочка реакций причины и дефекта. Конец цепочки обычно недостаточная производительность, обычно называемая симптомом, проблемой или просто проблема. Анализ сигнатуры неисправности машины работает в обратном направлении, чтобы определить элементы цепочки реакции, а затем переходит к связыванию наиболее вероятных причина отказа, основанная на анализе отказа с первопричиной существующей или Потенциальная проблема.Точный и полный необходимо знание причин, вызывающих поломку машины. инженеру, точно так же, как знание проблемы со здоровьем для врач. Врач не может гарантировать длительного излечения, если не знает, что лежит в основе беда, и будущая полезность машины часто зависит от правильного понимание причин неудач. Правильное обслуживание может производиться только после того, как станет известна первопричина отказа.

Эдвардс и др. [6] представить обзор по диагностике неисправностей вращающегося оборудования, чтобы обеспечить широкий обзор состояния искусства в методах диагностики неисправностей. Раннее обнаружение неисправностей и диагностика позволяет проводить профилактическое обслуживание и техническое обслуживание по состоянию. для машины во время запланированного периода простоя, вызванного обширные системные сбои, улучшающие общую доступность, производительность и снижает стоимость обслуживания. Для проблемы диагностики неисправностей это не только для обнаружения неисправности в системе, а также для локализации неисправности и определения ее причины.

3. Техническое обслуживание по состоянию

Техническое обслуживание представляет собой комбинацию наука, искусство и философия. Рационализация обслуживания требует глубокое понимание того, что такое обслуживание на самом деле. Эффективное обслуживание — это вопрос иметь нужные ресурсы в нужном месте в нужное время. Обслуживание можно определить как совокупность действий, выполненных с целью восстановления или обновления Изделие в рабочем состоянии, если есть неисправность. Техническое обслуживание также определяется как комбинация действий, выполняемых для возврата элемента или восстановления его в приемлемое состояние.Классификация обслуживания по срокам Действия по техническому обслуживанию показаны в Таблице 1.

| |||||||||||||||

Каждый компонент машины ведет себя как физическое лицо.Отказ может произойти раньше или позже, чем рекомендуется, в случае профилактическое обслуживание. Его можно улучшить с помощью технического обслуживания по состоянию. Dileo et al. [7] представляют обзор классические подходы к техническому обслуживанию, а затем сравнить их с техническим обслуживанием по состоянию (CBM).

Предотвращение потенциального повреждения оборудование необходимо для безопасной и надежной работы технологических установок. Отказ предотвращение может быть достигнуто путем тщательной спецификации, выбора, обзора и процедуры аудита дизайна.Когда случаются сбои, точное определение корня причина является абсолютной предпосылкой для предотвращения будущих сбоев [2].

По условию техническое обслуживание определяется как «ремонтные работы, инициированные в результате знания состояния предмета при плановой или постоянной проверке ». Несут выход из строя в ответ на существенное ухудшение состояния устройства, на что указывает значок изменение контролируемого параметра состояния или производительности агрегата. Условие отчеты возникают в результате наблюдений, проверок и испытаний, проведенных людьми, или из фиксированных приборов. или системы сигнализации, сгруппированные под названием «мониторинг состояния».Именно здесь можно использовать профилактическое обслуживание, используя технику, называемую сигнатурой анализ. Метод сигнатурного анализа предназначен для постоянного мониторинга исправность оборудования путем регистрации систематических сигналов или полученной информации от вида механических колебаний, шумовых сигналов, акустических и тепловых выбросы, изменение химического состава, запах, давление, относительное смещение и т. д. [8]. Mann et al. [9] представить статью исследует преимущества профилактического обслуживания по состоянию по сравнению с традиционными подход статистической надежности.Нанди и Тольят [10] представляют обзор мониторинга состояния. и диагностика неисправностей электрических машин. Маркус [11] предложил техническое обслуживание по состоянию на рельсовый транспорт для более эффективного обслуживания.