ГОСТ 1759.3-83 Гайки. Дефекты поверхности и методы контроля

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГАЙКИ

ДЕФЕКТЫ ПОВЕРХНОСТИ И МЕТОДЫ КОНТРОЛЯ

ГОСТ 1759.3-83

(СТ СЭВ 3682-82)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

К . Г . Залялютдинов , В . Г . Вильде , Н . А . Галкина , Н . Г . Андреева , Т . Е . Юрченко

ВНЕСЕН Министерством черной металлургии СССР

Зам .

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23 июня 1983 г . № 2662

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ГАЙКИ Дефекты поверхности и методы контроля Nuts. Surface defects and methods of control |

ГОСТ (СТ СЭВ 3682-82) Взамен ГОСТ 1759 — 70 в части дефектов поверхности гаек и методов их контроля |

Постановлением Государственного комитета СССР по стандартам от 23 июня 1983 г . № 2662 срок введения установлен

№ 2662 срок введения установлен

с 01.01.84

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на шестигранные гайки с номинальными диаметрами резьбы от 1 до 48 мм и устанавливает допустимые предельные значения дефектов поверхности и методы их контроля.

Допускается распространять требования настоящего стандарта на гайки другой формы.

Стандарт полностью соответствует СТ СЭВ 3682-82.

1.1. Трещины

Трещины представляют собой разрушения,

возникающие на границах и внутри кристаллов, а также в месте расположения

неметаллических включений, в результате перенапряжения металла в процессе

обработки. В случае если изделия с трещинами подвергаются нагреву, то

поверхность трещины обычно покрывается окалиной.

1.1.1. Трещины напряжения

Трещины напряжения могут возникать в процессе термической обработки вследствие термических и деформационных напряжений. Трещины напряжения обычно располагаются произвольно на поверхности изделия.

На черт. 1 изображены типичные трещины напряжения.

Черт. 1

1 — трещина напряжения в резьбе; 2 — трещина напряжения на поверхности под ключ; 3 - трещина напряжения, распространяющаяся на торцевую, боковую поверхности и фланец (бурт)

1.1.2. Штамповочные трещины

Штамповочные трещины могут возникать при отрезке заготовки, последующей ее деформации и прошивке отверстия. Они располагаются на опорной поверхности гаек или в местах перехода опорной поверхности к фаске и резьбе.

Трещины от неметаллических включений

возникают при наличии таких включений в исходном материале.

На черт. 2 изображены типичные штамповочные трещины.

Черт. 2

1 — штамповочные трещины на опорной поверхности и резьбе от неметаллических включений в исходном материале; 2 — штамповочные трещины на торцевой поверхности;

1.1.3. Трещины сдвига

Трещины сдвига возникают в результате деформации металла на поверхностях под ключ, на фасках и на боковой поверхности фланца или бурта. Трещины сдвига располагаются под углом 45° к оси гайки.

На черт. 3 изображены типичные трещины сдвига.

Черт. 3

1 - трещины сдвига

1.1. 4. Трещины от раскатанных пузырей

4. Трещины от раскатанных пузырей

Трещины от раскатанных пузырей в исходном материале в большинстве случаев прямые и могут располагаться на боковых и опорных поверхностях, а также на бурте и фланце.

На черт. 4 изображена типичная трещина от раскатанного пузыря.

Черт. 4

1 - трещина от раскатанного пузыря

1.1.5. Трещины от рисок

Трещины от рисок на исходном материале могут возникать в результате деформации заготовок на поверхностях под ключ, на бурте и фланце.

На черт. 5 изображены типичные трещины от рисок.

Черт. 5

1 - трещины от рисок

1.2. Рванины

Рванины представляют собой открытые разрывы в металле и возникают в местах, которые больше всего подвергаются деформации.

На черт. 6 изображена типичная рванина.

Черт. 6

1 - рванина

1.3. Складки

Складки возникают вследствие запрессовки заусенцев, образовавшихся в процессе штамповки гаек, и располагаются на опорной поверхности и в местах перехода опорной поверхности к резьбе и боковой поверхности.

На черт. 7 изображены типичные складки.

Черт. 7

1 — складка на опорной поверхности; 2 — складка на поверхности под ключ; 3 — складка в местах перехода; 4 — складка на опорной поверхности гаек с фланцем

1.4. Рябизна

Рябизна представляет собой неглубокие выемки на поверхностях гаек, которые в процессе штамповки не заполняются металлом и возникают вследствие вдавливания стружки или образования коррозии на исходном металле.

На черт. 8 изображена типичная рябизна.

1 — рябизна из-за вдавливания стружки; 2 — рябизна из-за коррозии на исходном материале

1.5. Следы от инструмента

Следы от инструмента представляют собой продольные или кольцевые риски небольшой глубины, возникающие вследствие движения обрабатывающего инструмента по поверхности гайки.

На черт. 9 изображены типичные следы от инструмента.

Черт. 9

1 — кольцевые риски на опорной поверхности; 2 — продольные риски на поверхности, под ключ

1.6. Повреждения резьбы

Повреждения резьбы — это рванины или выкрашивания профилю резьбы, образующиеся при операциях нарезки или накатки резьбы.

На черт. 10 изображены типичные повреждения резьбы.

Черт. 10

1 — рванины или выкрашивания по профилю резьбы

1. 7. Заусенцы

7. Заусенцы

Заусенцы — дефект поверхности резьбы, представляющий собой острый, в виде гребня, выступ, образовавшийся при нарезании.

2.1. Трещины напряжения

Трещины напряжения любых размеров не допускаются.

2.2. Штамповочные трещины

Допускается наличие штамповочных трещин на опорных, на торцевых поверхностях и поверхности стопорного элемента, при этом на каждой опорной поверхности может быть не более двух трещин, распространяющихся на всю их ширину. Если трещины переходят в резьбу, то допускается их распространение не более чем на один виток резьбы. Глубина трещин не должна быть более 0,5 Р (Р — шаг резьбы), ширина — более 0,3 мм.

Допускается трещина на внутренней фаске отверстия гайки со стороны фланца (бурта), не переходящая на резьбу.

2.3. Трещины сдвига, трещины от раскатанных пузырей и рванины

Трещины или рванины не должны простираться на

опорную поверхность шестигранника. При наличии трещин или рванин на

противоположных гранях минимальный размер под ключ и минимальный диаметр

описанной окружности не должны быть менее допустимых. Ширина трещины или

рванины не должна превышать 0,02 S +0,25

мм, где S размер под ключ. На

боковой поверхности фланца или бурта допускается не более одной трещины или

рванины шириной 0,08 d с и нескольких, шириной не более 0,04 dc ( dc — диаметр бурта или фланца).

При наличии трещин или рванин на

противоположных гранях минимальный размер под ключ и минимальный диаметр

описанной окружности не должны быть менее допустимых. Ширина трещины или

рванины не должна превышать 0,02 S +0,25

мм, где S размер под ключ. На

боковой поверхности фланца или бурта допускается не более одной трещины или

рванины шириной 0,08 d с и нескольких, шириной не более 0,04 dc ( dc — диаметр бурта или фланца).

Глубина трещины или рванины не должна превышать 0,04 d ( d — номинальный диаметр резьбы гаек).

2.4. Трещины от рисок на исходном материале

Допускаются трещины от рисок шириной не более

0,013 d для гаек с номинальным диаметром резьбы d до 36 мм и 0,02 d — для гаек с номинальным диаметром резьбы d свыше 36 мм.

2.5. Складки

Складки не допускаются на опорной поверхности гаек с фланцем или буртом и одновременно на обеих опорных поверхностях других гаек.

2.6. Рябизна

Рябизна допускается, если ее размеры не превышают указанных в табл. 1.

Таблица 1

|

Номинальный диаметр резьбы |

Глубина |

Общая поверхность от опорной поверхности, % |

|

До М 14 |

0,25 мм |

5 |

|

Св. М 14 до М 24 |

0,017 d |

7 |

|

Св. |

0,02 d |

10 |

2.7. Следы от инструмента

Следы от инструмента допускаются, если их глубина не превышает параметров шероховатости, указанных в табл. 2.

Таблица 2

|

Наименование поверхности со следами инструмента |

Класс точности |

Параметр шероховатости Ra , мкм |

|

Опорные поверхности |

А |

6,3 |

|

В |

12,5 |

|

|

С |

Не регламентируется |

|

|

Боковая поверхность профиля резьбы |

А; В; С |

12,5 |

|

Поверхности под ключ |

А |

25 |

|

В; С |

Не регламентируется |

2.8. Повреждения резьбы

Не допускаются:

заусенцы и вмятины на резьбе, препятствующие ввинчиванию проходного резьбового калибра;

выкрашивания ниток резьбы, если их длина превышает половину витка.

3.1. Размеры дефектов вычисляются по формулам, указанным в пп. 2.2 — 2.4, 2.6 с точностью до второго знака.

3.2. Визуальный контроль

Для выявления дефектов поверхности по пп. 1.1 — 1.7 гайки подвергаются визуальному контролю без применения увеличительных приборов.

3.3. Металлографический контроль

При наличии дефектов поверхности ганки должны подвергаться металлографическому испытанию методом глубокого травления.

Для проведения испытания по месту расположения дефекта приготовляют шлиф. Если трещина, рванина или рябизна располагаются на поверхностях под ключ или на резьбе, то для определения ее глубины шлиф приготовляют перпендикулярно к оси гайки.

Если трещина или рябизна располагаются на опорной поверхности или стопорной шайбе, то для определения ее глубины шлиф приготовляют параллельно оси гайки.

Для контроля дефектов поверхности гаек допускается использовать магнитные методы, например, метод магнитной дефектоскопии.

СОДЕРЖАНИЕ

|

1. Виды дефектов поверхности . 2 2. Допустимые предельные величины дефектов поверхности . 5 3. Методы контроля дефектов поверхности . 6 |

Основы ремонтного производства

120

головок болтов и гаек). Резьба разрушается также от чрезмерной затяжки

гайки или винта.

Детали резьбовых соединений должны отвечать следующим требованиям:

•

прямолинейность оси стержня болта, винта, шпильки;

•

перпендикулярность опорных поверхностей гайки и головки болта к

оси резьбы;

•

наличие резьбы полного и неискаженного профиля;

•

отсутствие сорванных витков, забоин, вмятин и трещин на резьбе;

•

наличие фаски на концах резьбовых деталей;

•

отсутствие смятия граней гаек, головок болтов и винтов, а также от-

верстий и шлицов для ключей и отверток;

•

высота выступающего из гайки конца болта или шпильки не должна

превышать трех витков;

•

в групповом резьбовом соединении все гайки, болты или винты

должны иметь одинаковый размер под ключ.

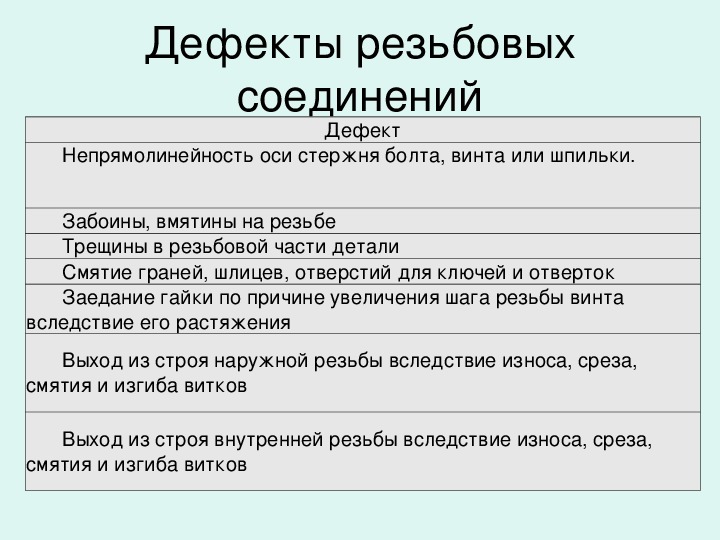

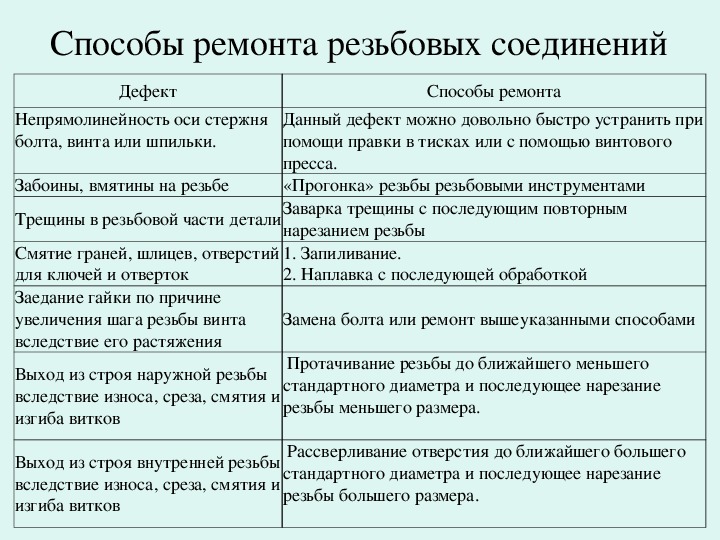

В табл. 7.1 приведены возможные дефекты резьбовых соединений и

способы ремонта последних. Ремонту подвергают резьбы, нарезанные в

корпусах, на валах, а также крупные резьбовые детали. Мелкие крепеж-

ные детали при выходе из строя заменяют новыми.

Т а б л и ц а 7.1

Возможные дефекты и способы ремонта резьбовых соединений

Дефект

Способы ремонта

1

2

Непрямолинейность оси

стержня болта, винта,

шпильки

Правка в тисках или с помощью винтового

пресса

Забоины, вмятины на резьбе

«Прогонка» резьбы резьбовыми

инструментами

Трещины в резьбовой части

детали

Заварка трещины с последующим повторным

нарезанием резьбы

Смятие граней, шлицов,

отверстий для ключей и

отверток

1. Запиливание

2. Наплавка с последующей обработкой

Заедание гайки по причине

увеличения шага резьбы вин-

та вследствие его растяжения

Замена болта или ремонт вышеуказанными

способами

Выход из строя наружной

резьбы вследствие износа,

среза, смятия и изгиба витков

1. Протачивание резьбы до ближайшего

меньшего стандартного диаметра и после-

дующее нарезание резьбы меньшего размера

2. При невозможности (из условий прочности)

уменьшения размера резьбы ее восстанавли-

вают наплавкой, металлизацией или другими

способами

Резьбовые соединения неисправности — Энциклопедия по машиностроению XXL

До начала монтажа осматривают все монтажные приспособления, а также механизмы крана и канаты. Неисправности устраняют. Отверстия, оси и пальцы монтажных приспособлений и сборочных единиц крана очищают от грязи и ржавчины и покрывают слоем смазочного материала оси и пальцы должны входить в отверстия от легких ударов молотка. Проверяют состояние домкратов, канатов, резьбовых соединений. Неисправные элементы заменяют. Если число порванных проволок в канате близко к предельным нормам браковки, их также заменяют, [c.452]Перечисленные механическое, эрозионное, тепловое и химическое изнашивания при известных условиях могут действовать одновременно, что ускоряет выход из строя деталей. Так как в процессе эксплуатации арматуры процессы изнашивания деталей происходят непрерывно, то для обнаружения возможных неисправностей необходимо систематическое наблюдение за ее техническим состоянием. Наиболее тщательного контроля требуют детали сальникового узла запорного органа и ходового узла, а также фланцевые или резьбовые соединения крышки с корпусом и корпуса с трубопроводом. [c.265]

Регулировочные работы 123—125 Режим ТО определение 98 Резьбовые соединения защита от коррозии 127 механизация обслуживания 128 неисправности 125 отказы 126 сборка 126 стопорение 127 Ремонт автомобилей — определение капитальный 103 по потребности 58 предупредительный 105 сопутствующий 105 текущий 105 Ремонтируемое (неремонтируемое) изделие 53 [c.411]

Блок-реле перед ремонтом испытывают для выявления неисправностей. Контакты очищают от следов подгорания и пыли. Еслп на поверхностях контактов образовались застывшие капельки металла, то их удаляют бархатным напильником. После обработки напильником контакты протирают сухой тканевой салфеткой. Проверяют надежность всех резьбовых соединений, при необходимости их подтягивают. [c.329]

По окончании ремонта газопровод испытывается вновь сжатым воздухом, согласно существующим положениям, в присутствии представителей Госгортехнадзора и Горгаза или проверяется на плотность мыльной водой под рабочим давлением газа, если ремонт ограничивался заменой неисправно действующих газовых приборов однотипными приборами или сменой участка газопровода в пределах двух резьбовых соединений. [c.360]

При оценке технического состояния машин по указанным выше параметрам используют средства диагностирования. Механические средства основаны на измерении размеров деталей и усилий, позволяющих определять степень износа, зазоры в зубчатых передачах, подшипниках, тормозах, усилия затяжки резьбовых соединений. С помощью акустических средств путем измерения уровня шума можно определять изменение зазоров, износ и неисправности в двигателе, закрытых зубчатых передачах, подшипниках. [c.172]

Если сопротивления участков превышают указанные значения, следует продолжать проверку падения напряжения описанным способом при этом следует измерять падения напряжения в каждом отдельном проводе и контактном присоединении, входящем в данный участок. При проверке участка массы следует измерять падения напряжения в стыках. Таким путем можно определить место плохого контакта и принять необходимые меры для устранения, неисправности заменить неисправный провод, зачистить контактные поверхности, подтянуть резьбовые соединения, обеспечивающие плотное прилегание и хороший электрический контакт между этими поверхностями. [c.131]

Замеченные неисправности устраняют. Отверстия, оси и пальцы очищают от грязи и ржавчины и покрывают тонким слоем смазки. Оси и пальцы должны входить в отверстия от легких ударов молотка. Проверяют состояние элементов с резьбовыми соединениями если резьба повреждена (помята, сорваны витки и др.), неисправные элементы (болты, гайки, домкраты и т. п.) заменяют. До монтажа крана необходимо заменить канаты, если число порванных проволок у них превышает принятые нормы выбраковки. [c.196]

Для устранения подтекания следует подтянуть резьбовые соединения или при необходимости заменить неисправные трубопроводы, прокладки и др. [c.127]

Герметичность магистрали низкого давления до насоса высокого давления проверяют ручным подкачивающим насосом. Для этого отсоединяют сливной трубопровод от бака и закрывают его наглухо пробкой. Затем делают несколько качков ручным насосом, закачивая топливо из бака в магистраль. В случае выхода пузырьков воздуха или обнаружения течи топлива в местах неплотностей подтягивают резьбовые соединения или устраняют неисправность другим способом. [c.154]

Практика эксплуатации машин показывает, что подавляющее большинство неисправностей, за исключением повреждений аварийного характера и вызванных химико-тепловым воздействием, возникает в соединениях деталей. При этом отказ в работе каждого соединения наступает при возникновении определенных, присущих только данному соединению неисправностей независимо от того, где соединение работает — на тепловозе, электровозе, вагоне, автомобиле, станке или в любом другом изделии машиностроения. Например, отказ в работе шлицевого соединения наступает при нарушении посадки между шлицами (увеличении зазора) из-за износа или смятия шлицев. Потеря работоспособности зубчатого соединения вызывается износом или усталостным разрушением зубьев. Соединения с гарантированным натягом выходят из строя при ослаблении деталей в посадке, узлы с подшипниками качения — при ослаблении колец в посадке или при появлении повреждений в самих подшипниках, резьбовые соединения — при износе, вытянутости или срыве резьбы и т. д. Поэтому технологические приемы разборки, восстановления и сборки каждого типа соединения и узла одинаковы и будут отличаться в каждом отдельном случае только в зависимости от материала, термообработки, прочности и характера повреждения деталей, а такл е от экономической целесообразности применения того или иного способа ремонта. [c.80]

Неисправности дополнительного оборудования автомобиля вызваны, как правило, ослаблением крепежных соединений, нарушением герметичности сопряжений, механическими повреждениями отдельных деталей. Ослабленные резьбовые соединения подтягивают при очередном ТО автомобиля. Опорно-сцепное и буксирное устройства в процессе эксплуатации автомобилей регулировок не требуют, а появляющиеся какие-либо зазоры и стуки устраняют заменой новыми или восстановленными деталями или узлами. [c.137]

При неправильной затяжке может наступить ослабление прочности резьбовых соединений или возникновение деформации, что может вызвать различные неисправности в работе. Последнее особенно наблюдается при неравномерной затяжке болтов и гаек головок блоков цилиндров, крышек шатунных и коренных подшипников, маховиков. Наиболее распространенными посадками [c.421]

Повышенный нагрев картера и частая доливка масла указывают на неисправности прокладок и сальников. Если подтяжкой резьбовых соединений дефект не устраняется, необходима замена уплотнительных прокладок и сальников. [c.271]

Очистка и ремонт деталей карбюраторов. Основными неисправностями поступающих в ремонт карбюраторов являются смолистые отложения в калиброванной части жиклеров, что уменьшает пропускную способность топливных и воздушных трактов, нарушение герметичности соединений деталей карбюратора, подтекания, трещины и отколы, неисправности резьбовых соединений, износ движущихся деталей, нарушение регулировок. [c.187]

Для такой буксировки передний мост буксируемого автомобиля надежно и жестко закрепляют на платформе буксирующего автомобиля проволокой или специальными скобами с резьбовым соединением. Для предохранения бортов кузова буксирующего автомобиля от поломки и предотвращения смещения колес неисправного автомобиля в кузове буксирующего автомобиля укладывают и закрепляют деревянные прокладки. При таком способе буксировки запрещается водителю и пассажиру буксируемого автомобиля находиться в его кабине и кузове. [c.158]

Устранить подтекание топлива в сливной магистрали под крышками головок цилиндров, в резьбовых соединениях форсунок и в местах присоединения топливопроводов к форсункам Неисправность системы охлаждения масла Промыть фильтрующий элемент [c.25]

В пунктах формирования запрещается ставить в поезда вагоны с истекшим сроком ревизии гасителей или если этот срок истекает в пути следования. Проведите ревизию гасителя в соответствии с табл. 1 при неясности клейм и сроков последней ревизии и при наличии следующих неисправностей трещин и износов в деталях крепления гасителя к тележке трещин и вмятин более 2 мм ослабления резьбового соединения штока с верхней головкой. [c.46]

Категорически запрещается эксплуатировать тракторы с неисправной газовой аппаратурой и нарушенной герметичностью в резьбовых соединениях. [c.18]

Преобладающими соединениями в автомобиле являются резьбовые. При их ослаблении нарушается нормальная работа механизмов, что ведет к преждевременным отказам и неисправностям, снижая общую надежность автомобиля. Поэтому крепежные работы при ТО автомобиля основной целью имеют контроль и восстановление нормального состояния (затяжки) крепежнЫх соединений. [c.204]

Неисправности резьбовых соединени.й. Заключаются в ослаблении предварительной затяжки, самоотвинчивании соединений и срыве резьбы. Ослабление резьбовых соединений и самоотвин-чивание нарушают регулировку и приводит к ухудшению эксплуатационных свойств автомобиля, к потере герметичности уплотнений, к возрастанию динамических нагрузок на детали и к их поломкам. Самоотвин-чивание происходит в основном из-за вибраций, в результате чего снижается сила трения в самой резьбе и на торце гайки или головки болта. При несоблюдении объема крепежных работ, согласно ТО-2, например у двигателя к пробегу 80—100 тыс. км, момент затяжки становится меньше требуемой величины почти у 17 % резьбовых соединений. К пробегу 150—180 тыс. км эта величина достигает 25 %. Также быстрому ослаблению крепления подвержены стартер, генератор, топливный насос, карданный вал. Вероятность само-отвинчивания резко возрастет, если перед сборкой резьба была повреждена. Усилие закручивания в этом случае приходилось в основном на трение в самой резьбе. Подтягивание резьбового соединения без необходимости также нарушает его стабильность. При этом может быть потеряно 20—25 % первоначального натяга. Крепежные детали, подвергшиеся 10—15 затяжкам (отворачиваниям и заворачиваниям), держат натяг в 2—4 раза хуже, чем новые. [c.125]

Разрушения резьбовых деталей могут привести к различным последствиям, иногда это выражается в нарушении нормальной эксплуатации изделия и приводит к ее простою. В этом случае для устранения неисправности достаточно замены разрушенной детали. В ряде же случаев последствия оказываются тяжелыми разрушение одной резьбовой детали может вызвать серьезную аварию изделия. Надежность резьбовых соединений обеспечивается выбором достаточного числа бйлтов (шпилек) и конструктивных форм соединения, технологическими и эксплуатационными мерами, а также соблюдением правил монтажа при сборке. [c.346]

После выполнения установленной ступени торможения ручку крана машиниста переводят в перекрышу с питанием и оставляют ее в этом положении на время проверки работы автотормозов. Проверку автотормозов на торможение целесообразно начинать по истечении не менее 2 мин после выполненного торможения. Это время необходимо для выявления неисправных воздухораспределителей, имеющих самопроизвольный отпуск. Но прежде чем заменять такой прибор, необходимо проверить возможные места неплотностей фланцевых соединений, влияющих на стабильную работу воздухораспределителя в тормозном положении. К таким основным местам относятся фланцевые и резьбовые соединения рабочей и золотниковой камер у воздухораспределителей уел. № 270-002, 270-005-1, 135 и 320 места соединений запасного резервуара и привалоч-ного фланца у воздухораспределителей уел. № 292-001 и всех скородействующих тройных клапанов. В большинстве случаев устранением неплотностей в указанных местах удается ликвидировать самопроизвольный отпуск тормоза. [c.49]

Ремонт магнето. При ремонте магнето устраняют механические неисправности погнутость цапф (магнето G4) или погнутость вала (магнето М18), повреждение посадочного места для ускорителя, повреждения резьбовых соединений, задранные места на полюсных наконечниках магнита или полесгустителей. Производят замену изношенных шарикоподшипников, поврежденных шестерен токораспределителя и его деталей из пластмассы. [c.145]

Устранение течи. Запрещается устранять течь жидкости в резьбовом соединении большим затягиванием гаек. Если после дотягивания гаек течь не прекращается, то выясняют причину неисправности и устраняют ее. При низких температурах окружающего воздуха подтягивание соединений и резиновыми соединениями производят только после подогрева их теплым воздухом. Трубопроводы не должны иметь резких изгибов и вмятин, могущих послужить причиной несоосности соединения. [c.142]

Утечки воздуха из тормозной сети возникают главным образом из-за плохого уплотнения соединений воздухопроводов вагонов, а также из-за ухудшения качества резиновых деталей, которые при низких температурах теряют эластичность и вачинают пропускать сжатый воздух. Для предотвращения утечек воздуха необходимо хорошо закреплять на вагоне воздухопровод и резервуары, уплотнять муфты и гайки резьбовых соединений и своевременно подтягивать накидные гайки, затягивать гайки на болтах крепления узлов воздухораспределителя, заменять неисправные уплотнительные кольца соединительных рукавов и др. [c.128]

В воздухопроводе и арматуре утечки воздуха появляются из-за неплотности резьбовых соединений или неисправностЕ крано в, соединительных рукавов или выпускных клапанов. Неисправную арматуру заменяют. Уплотнение муфтовых соединений осуществляют заменой пеньковой подмотки, как указано для грузовых вагонов. Утечки в соединениях накидных гаек, устраняют подтягиванием или заменой резиновых прокладок. Неисправные соединительные рукава заменяют новыми или отремонтированными. [c.138]

Основная неисправность неподвижных разъемных контактных соединений — ослабление крепления, т. е. та же неисправность, что и у резьбовых соединений механических частей тепловоза (см. 17). Появлению этой неисправности во многом способствуют тряска и вибрации, возникающие при движении тепловоза, перегрев узла из-за некачественной сборки, усыхание изоляции, де4юрмации пружинных шайб и крепежных деталей. [c.346]

В спучае неисправности системы зажигания проверить все эгектричеокмв соединения, затяжку резьбовых соединений, гекническое состояние элементов системы. Проверить наличие напряжения 12 В на обеих катушках С этой цепью подключить -+ вогьтметра х красному проводу [c.125]

Рулевое управление может иметь следуюише неисправности износ червяка, ролика, вала сошки, втулок, подшипников и мест их посадки, износ резьбовых отверстий картера и деталей шаровых соединений рулевых тяг, погнутость тяг и ослабление крепления рулевого колеса на валу. [c.293]

Восстановление резьбовых отверстий и ремонт трещин фигурными вставками

Категория:

Техническое обслуживание дорожных машин

Публикация:

Восстановление резьбовых отверстий и ремонт трещин фигурными вставками

Читать далее:

Восстановление резьбовых отверстий и ремонт трещин фигурными вставками

Дефекты резьбовых отверстий восстанавливают несколькими способами: нарезанием резьбы ремонтного размера, заваркой отверстия с последующей обработкой и нарезанием резьбы

Рис. 83. Спиральная резьбовая вставка (а) и ее установка в отверстие детали (б) прежнего размера, постановкой дополнительной детали (резьбового ввертыша или спиральной вставки).

Рекламные предложения на основе ваших интересов:

Рис. 84. Комплект приспособлений для ремонта резьбовых отверстий спиральными вставками:

1 — коробка, 2 — метчик М 1 2Х1.5Д-2-1, 3 — бородок, 4 — сверло, 5 — метчик М 1 2Х1 . 5 Д-2 -1 1, 6 — ключ, 7 — спиральны’ резьбовые вставки

Проще всего отремонтировать отверстие первым способом, который включает в себя следующие операции: рассверливание отверстия до снятия старой резьбы, нарезание в отверстии резьбы ремонтного размера. Но ремонт таким способом приведет к нарушению взаимозаменяемости, поэтому он не всегда может быть применен. Ремонт резьбовых отверстий постановкой ввертыша также не всегда применим, поскольку поставить ввертыш невозможно в тех случаях, когда толщина стенки вокруг отверстий слишком мала.

Более перспективный способ ремонта резьбовых отверстий — спиральными пружинящими вставками. Вставка представляет собой пружиняющую спираль, изготовленную из проволоки ромбического сечения (рис. 83). На конце спирали загнут технологический поводок, с помощью которого вставку заворачивают в предварительно подготовленное отверстие.

Для ремонта резьбовых отверстий спиральными вставками выпускается специальный комплект (рис. 84), в который кроме вставок входит инструмент: сверла, специальные метчики, ключи для заворачивания вставок, бородки для срубания технологического поводка.

Выполнение операций при ремонте отверстий спиральными вставками не представляет особой сложности. Дефектное отверстие рассверливают, нарезают в нем резьбу под спиральную вставку и с помощью специального ключа вворачивают ее в отверстие, пока последний виток вставки не окажется на 0,5 ниже уровня основной поверхности. После этого в отверстие вставляют бородок и срубают технологический поводок.

Так как в свободном состоянии наружный диаметр вставки несколько больше диаметра ремонтируемого отверстия, то после заворачивания в резьбовое соединение вставка находится в напряженном состоянии и удерживается в отверстии достаточно прочно.

Практика восстановления деталей показала, что ремонт дефектных резьбовых отверстий с помощью спиральных резьбовых вставок эффективен и целесообразен для резьбовых отверстий в корпусных деталях. Исключением являются сильно изношенные резьбовые отверстия, диаметр которых больше наружного диаметра вставки.

Ремонт резьбовых отверстий в деталях способом постановки спиральных резьбовых вставок по сравнению с ремонтом с помощью резьбовых втулок (ввертышей) при нарезании новой (ремонтной) резьбы повышает износостойкость резьбовых соединений, исключает возможность заедания ввертываемых деталей, значительно повышает производительность труда и снижает стоимость ремонта.

Ремонт трещин фигурными вставками состоит из следующих операций: очистки и мойки корпусных деталей; дефектации корпусных деталей; подготовки паза под фигурную вставку; установки фигурной вставки в паз; зачистки отремонтированного участка, контроля качества ремонта.

Трещины в корпусных деталях ремонтируют двумя видами фигурных вставок: стягивающими и уплотняющими.

При ремонте трещин уплотняющими фигурными вставками сначала готовят паз. Отступив от конца трещины в сторону ее продолжения на 4… 5 мм, просверливают отверстия диаметром 4,6 мм на глубину 3,5 мм, устанавливают в просверленное отверстие фиксатор специального кондуктора и сверлят в сторону расположения трещины следующие отверстия диаметром 4,6 мм на глубину 3,5 мм. Затем переставляют фиксатор кондуктора во вновь просверленное отверстие и сверлят следующие отверстия того же размера.

Через каждые пять отверстий сверлят поперек трещины с обеих сторон по два отверстия.

Перед установкой фигурных вставок в паз их торцовые и 5-834 боковые поверхности смазывают эпоксидным клеем и затем расклепывают.

Рис. 85 Ремонт трещин фигурной вставкой:

а — вставка, б — удаление перемычек при изготовлении фигурного паза; 1 — пробойник, 2 — фигурный паз, 3 — деталь, 4 — трещина

Технологический процесс ремонта головок цилиндров, которые имеют трещины шириной до 0,3 мм и глубиной проникания в стенки клапанных гнезд до 25 мм, расположенные в перемычках между клапанными гнездами, а также между клапанными гнездами и гнездом под камеру сгорания, состоит из следующих операций: дефектации с применением лупы пятикратного увеличения или испытания на гидравлическом стенде при давлении 0,4 МПа в течение 3 мин; сверления по кондуктору перпендикулярно трещине в отверстии (рис. 85) диаметром 3,5+0,08 мм с шагом 4,2+005 мм на глубину 10 мм, удаления перемычки между отверстиями пробойником.

Рекламные предложения:

Читать далее: Восстановление деталей электродуговой сваркой и наплавкой

Категория: — Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

Устранение негерметичности обсадных колонн — Что такое Устранение негерметичности обсадных колонн?

Эти работы заключаются в изоляции сквозных дефектов обсадных труб и повторной герметизации их соединительных узлов

Работы по устранению негерметичности обсадных колонн заключаются в изоляции сквозных дефектов обсадных труб и повторной герметизации их соединительных узлов (резьбовых соединений, стыковочных устройств, муфт ступенчатого цементирования МСЦ).

Повторная герметизация соединительных узлов обсадных колонн ликвидирует каналы негерметичности в этих узлах тампонированием под давлением.

Также применяют метод довинчивания обсадных труб с устья скважины.

Тампонирование негерметичных резьбовых соединений обсадных колонн производят для ликвидации утечки жидких или газообразных флюидов из колонны через резьбовые соединения во время эксплуатации скважины.

В качестве материалов используют фильтрующиеся полимерные составы или гель.

Применение раствора в данном случае запрещается.

Докрепление негерметичных резьбовых соединений экс. колонны методом доворота обсадных труб с устья в вертикальных и наклонных скважинах с незацементированной и неприхваченной части обсадной колонны.

Для изоляции сквозных дефектов в обсадных трубах используют способы замены поврежденной части колонны, тампонирования под давлением или установку труб меньшего диаметра против дефекта.

Дополнительную колонну спускают внутрь основной колонны, устанавливая башмак ее ниже дефекта и выше продуктивного горизонта или на забое.

Иногда спускают «летучку», которая перекрывает только интервал дефектов, при этом нижняя и верхняя части экс.колонны остаются прежними.

Дополнительную колонну спускают в скважину с последующим цементированием или же с установкой пакера.

Длину этой колонны выбирают из расчета создания цементного кольца в затрубе на 30-50 м выше верхнего дефекта в колонне.

Также дополнительную колонну спускают с пакером различных конструкций.

Наиболее целесообразно применение пакеров механического и гидравлического действия.

Ремонт оборудования средней сложности | Уровень (подуровень) квалификации | ||||

Происхождение трудовой функции | Заимствовано из оригинала | ||||

Код оригинала | Регистрационный номер профессионального стандарта | ||||

Трудовые действия | Изучение конструкторской и технологической документации на оборудование средней сложности | ||||

Подготовка рабочего места при ремонте оборудования средней сложности | |||||

Выбор оборудования, инструмента и приспособлений для ремонта оборудование средней сложности | |||||

Восстановление изношенных деталей оборудования средней сложности | |||||

Ремонт неподвижных соединений оборудования средней сложности | |||||

Ремонт трубопроводов оборудования средней сложности | |||||

Ремонт деталей зубчатых и цепных передач оборудования средней сложности | |||||

Ремонт базовых и корпусных деталей оборудования средней сложности | |||||

Необходимые умения | Читать чертежи оборудования средней сложности | ||||

Подготавливать рабочее место для наиболее рационального и безопасного выполнения работ по ремонту оборудования средней сложности | |||||

Выбирать станки, инструмент и приспособления для производства работ по ремонту оборудования средней сложности | |||||

Использовать персональную вычислительную технику для просмотра чертежей оборудования средней сложности | |||||

Печатать чертежи оборудования средней сложности с использованием устройств вывода графической и текстовой информации | |||||

Производить восстановление деталей оборудования средней сложности сваркой | |||||

Ремонтировать резьбовые соединения оборудования средней сложности | |||||

Ремонтировать штифтовые соединения оборудования средней сложности | |||||

Ремонтировать заклепочные соединения оборудования средней сложности | |||||

Производить чеканку заклепочного шва оборудования средней сложности | |||||

Ремонтировать паяные и сварные соединения оборудования средней сложности | |||||

Производить временную заделку дефектов трубопроводов оборудования средней сложности | |||||

Производить вырезку и временную герметизацию трубопроводов оборудования средней сложности | |||||

Производить изготовление трубопроводов оборудования средней сложности взамен дефектных участков | |||||

Производить ремонт и замену зубчатой пары оборудования средней сложности | |||||

Производить ремонт звездочек и цепей оборудования средней сложности | |||||

Ремонтировать базовые и корпусные детали оборудования средней сложности | |||||

Ремонтировать направляющие скольжения и качения оборудования средней сложности | |||||

Применять компенсирующие накладки при ремонте оборудования средней сложности | |||||

Ремонтировать клинья и прижимные планки оборудования средней сложности | |||||

Необходимые знания | Требования, предъявляемые к рабочему месту для производства работ по ремонту оборудования средней сложности | ||||

Виды, конструкция, назначение, возможности и правила использования оборудования, инструментов и приспособлений для производства работ по ремонту оборудования средней сложности | |||||

Области применения газовой и электродуговой сварки | |||||

Понятие зоны термического влияния | |||||

Порядок подготовки деталей к сварке и наплавке | |||||

Типичные дефекты резьбовых соединений | |||||

Способы восстановления резьбовой пары | |||||

Способы ремонта штифтов, подбора штифтов соответствующих материалов и размеров | |||||

Способы удаления деформированных заклепок | |||||

Способы исправления деформированного отверстия под заклепку | |||||

Способы разделки, очистки мест под сварку и пайку | |||||

Области применения трубопроводов в промышленном оборудовании | |||||

Свойства, назначение и область применения трубопроводных материалов | |||||

Номенклатура соединительных и фасонных элементов трубопроводов | |||||

Способы ремонта трубопроводов | |||||

Способы обеспечения герметичности трубопроводов | |||||

Способы изготовления трубопроводов | |||||

Виды износа зубчатых и цепных передач | |||||

Методы ремонта зубчатых и цепных передач | |||||

Виды и конструкция базовых и корпусных деталей | |||||

Виды и конструкция направляющих скольжения и качения | |||||

Методы ремонта и восстановления базовых и корпусных деталей | |||||

Методы ремонта и восстановления направляющих скольжения и качения | |||||

Виды компенсирующих накладок, области их применения | |||||

Методы ремонта клиньев и прижимных планок | |||||

Прикладные компьютерные программы для просмотра текстовой и графической информации: наименования, возможности и порядок работы в них | |||||

Виды, назначение и порядок применения устройств вывода графической и текстовой информации | |||||

Порядок работы с персональной вычислительной техникой | |||||

Порядок работы с файловой системой | |||||

Основные форматы представления электронной графической и текстовой информации | |||||

Виды и правила применения средств индивидуальной и коллективной защиты при выполнении работ по ремонту оборудования средней сложности | |||||

Требования охраны труда, пожарной, промышленной, экологической безопасности и электробезопасности при ремонте оборудования средней сложности | |||||

Другие характеристики |

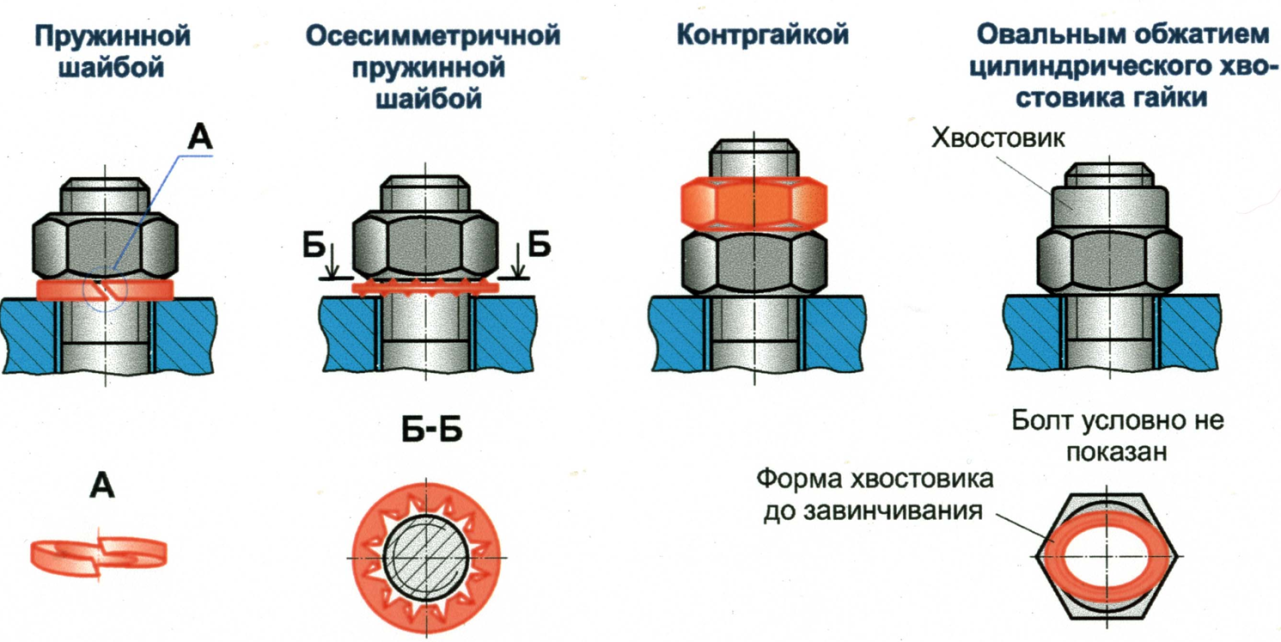

Ослабление резьбового крепежа: причины и меры борьбы

Главным преимуществом резьбовых крепежных изделий является то, что их можно демонтировать и использовать повторно. Однако это их свойство является также источником серьезной проблемы, как для машин, так и для строительных металлических конструкций. Эта проблема — непреднамеренное и самопроизвольное ослабление (самоотвинчивание) резьбового соединения — болтового, винтового или шпилечного.

1. Механизмы ослабления резьбового соединения

В большинстве резьбовых крепежных соединений прочность соединения обеспечивается путем создания в нем большой стягивающей нагрузки. Эта стягивающая нагрузка создается при контролируемой затяжке болтового соединения.

Рисунок 1 — Болтовое соединение с контролируемым натяжением

Ослабление резьбового соединения — это последующая потеря части этой стягивающей нагрузки. Это может происходить по двум причинам:

- Ротационное ослабление, которое часто называют самоотвинчиванием, происходит тогда, когда крепежное изделие, например, гайка, вращается относительно болта под воздействием внешних нагрузок, что приводит к уменьшению стягивающего усилия в соединении.

- Неротационное ослабление происходит тогда, когда отсутствует относительное движение между внутренней и наружной резьбой, но ослабление резьбового соединения все равно происходит.

2. Неротационный механизм отвинчивания гаек

Неротационное ослабление резьбового соединения может происходить как результат деформации самого резьбового крепежного изделия или соединения в целом. Это может происходить в результате локальной пластической деформации на опорных поверхностях болтового или винтового соединения.

Когда две опорные поверхности, например, детали и головки болта, приходят в контакт друг с другом, неровности на обеих поверхностях подвергаются значительной нагрузке. Поскольку фактическая площадь контакта может быть значительно меньше, чем видимая его площадь, то на этих неровностях возникают очень большие локальные напряжения. Величина этих напряжений даже при весьма умеренных нагрузках выше предела текучести материалов в болтовом соединении (рисунок 1).

Рисунок 2 — Увеличенная область контакта с неровностями контактирующих поверхностей [1]

Это приводит к тому, что поверхность частично проседает сразу после завершения операции затяжки болтового соединения. Это явление называют «просадка» (англ. embedding). Доля стягивающего усилия, которая теряется из-за просадки зависит от:

- жесткости болта и самого соединения,

- количества поверхностей, которые участвуют в соединении,

- шероховатости поверхностей и уровня напряжений, которые действуют в соединении.

При умеренных нагрузках начальная осадка соединения обычно приводит к потере стягивающего усилия в болтовом соединении на 1 до 5 % в течение первых секунд после затяжки болтового соединения. Когда это соединение впоследствии динамически нагружается внешними нагрузками, происходит дальнейшая осадка соединения в результате давлений, которым подвергаются его поверхности.

Ослабление резьбового соединения в результате просадки является особенно проблематичным для соединений, которые состоят из нескольких тонкостенных элементов и имеют небольшую общую толщину соединения.

3.

Теория ослабления болтового соединенияВ настоящее время признанной теорией самопроизвольного ослабления резьбового крепежа считается теория Юнкера (1969). Она была разработа по результатам испытаний болтов на испытательной машине Юнкера (рисунок 3).

Рисунок 3 — Испытательная машина Юнкера [1]

Основные положения теории Юнкера:

- Хорошо затянутое болтовое соединение ослабевает в результате отвинчивания гайки, если возникает относительное движение между резьбами болта и гайки и между смежными поверхностями гайки и прижатого материала.

- Поперечные динамические нагрузки создают намного более серьезные условия для самоотвинчивания, чем динамические осевые нагрузки.

- Радиальные перемещения под действием осевых нагрузок значительно меньше, чем те, которые возникают от поперечных нагрузок (рисунок 4).

- Наиболее частой причиной ослабления болтовых соединений является не вибрация, как часто считается, а движения в соединении, в частности, поперечные проскальзывание резьбы болтов и опорных поверхностей.

- Если к болту приложена достаточная осевая нагрузка, чтобы предотвратить поперечные перемещения в соединении, то не требуются никакие фиксирующие устройства, так как трение будет держать части соединения вместе.

Рисунок 4 — Поперечное перемещение в болтовом соединении [1]

В случаях, когда проскальзываний в соединении нельзя избежать, например, в соединениях для компенсации температурных расширений, то необходимо применять специальные меры и устройства для фиксации резьбового соединения, например, в случае болтового соединения, стопорение гаек.

4. Стопорные свойства болтов

4.1. Фланцевая головка

Более широкая головка болта — фланцевая головка — обеспечивает больше трения между головкой и поверхностью детали или элемента конструкции. При этом снижается поверхностное давление на опорные поверхности и тем самым снижается просадка соединения.

4.2. Рифленая головка

Рифление на опорной поверхности фланца головки выполняет функцию стопорения. При затяжке болта ребра рифления впиваются в поверхность конструкционного элемента и обеспечивают стопорящий эффект. Повреждение поверхности детали, особенно окрашенной, может быть препятствием для применения в некоторых случаях.

Если в болтовом соединении применяется рифленый болт, то и гайка в нем тоже должна быть рифленая [3] (рисунок 5). Это нужно для того, чтобы обеспечивать высокое трение на всех поверхностях соединения. В болтовом соединении с рифлеными болтом и рифленой гайкой шайбы не применяются.

Рисунок 5 — Болты и гайки с рифленой опорной поверхностью

5.

Стопорные свойства гаекВ промышленности применяется несколько десятков различных типов стопорных элементов — стопорных гаек. Все они имеют общий принцип — заклинить резьбу гайки на резьбе болта. Это достигается различными методами: механическими или химическими. К механическим методам относятся стопорные гайки с деформированной резьбой, нейлоновыми и стальными стопорящими вставками. Химические методы основаны на повышении трения между резьбами за счет заклинивания их путем введения специальных химических составов, например, известные составы типа Locktite.

6.

Стопорные свойства шайбШайбы относятся к крепежным изделиям, так как они участвуют в обеспечении прочности и надежности соединений. Неправильное применение шайб может приводить к снижению прочности соединения или увеличению риска его ослабления.

6.1. Плоские шайбы

При правильном выборе плоские шайбы (рисунок 6) могут способствовать снижению поверхностного давления на мягкие материалы и минимизировать потерю прочности сжимающего усилия за счет просадки. Опорная поверхность шайбы обычно больше, чем опорная поверхность болта или гайки.

Рисунок 6 — Круглая плоская шайба

Больший диаметр контактной поверхности дает большее усилие сопротивления трению. Поэтому, именно головка болта всегда вращается относительно шайбы при затягивании болтового соединения. Следовательно, она будет защищать менее прочный материал и тем самым снижать риск ослабления соединения при воздействии внешних сил.

В зависимости от применяемого класса прочности болта выбирают класс прочности шайбы. Выбор неправильной твердости шайбы может приводить к повышенному риску ослабления соединения, а также, если материал является слишком мягким чтобы поддерживать головку болта без просадки [2].

6.2. Пружинные (гроверные) шайбы

Обычно считается, что пружинные гроверные шайбы (рисунок 7) снижают риск ротационного ослабления болтового или винтового соединения. Главная цель этой пружинной шайбы — снижать потерю стягивающего усилия, которое происходит вследствие просадки болтового соединения. Поэтому, если правильно применять эту шайбу, то будет снижаться риск отвинчивания под воздействием динамических нагрузок.

Рисунок 7 — Пружинные (гроверные) шайбы [3]

Однако часто эти шайбы имеют чрезмерную прочность и поэтому приводят к более высокому риску ослабления соединения из-за просадки и/или динамических нагрузок [2]. Пружинные шайбы должны иметь прочность, которая достаточна, чтобы выдержать стягивающее усилие болтов класса прочности 5.8, когда они затянуты на полную прочность. При работе с такими болтами пружинные шайбы снижают потерю стягивающей нагрузки и тем самым снижают риск ослабления болтового соединения под воздействием динамических сил. Кроме того, кромки пружинной шайбы создают механическое зацепление за относительно мягкую поверхность, что дает дополнительный стопорящий эффект.

Эффективность пружинных шайб становится очень низкой, когда их применяют с термически упрочненным крепежом класса 8.8 и выше. Пружинное усилие шайбы является в этом случае слишком малым, а кромки шайбы не способны врезаться в твердую поверхность болта или гайки. Если пружинные шайбы применяются с высокопрочным крепежом, то они фактически создают повышенный риск для надежности соединения, так под воздействием высоких нагрузок могут разъехаться и сломаться.

6.3. Гроверные шайбы при поперечной вибрации

На рисунке 8 представлены резултьтаты вибрационных испытаний на машине Юнкера болтовых соединений М10 с гроверной шайбом и без нее. Амплитуда вибрации составляла +/- 0,5 мм [1].

Результаты испытаний показали, что установка пружинной шайбы под головку болта может приводить к его самоотвинчиванию быстрее, чем для болта без такой шайбы [1]. Аналогичное мнение об эффективности пружинных шайб по стопорению болтов и гаек высказано в известном руководстве по проектированию крепежа NASA [3].

Рисунок 8 — Испытания болтов на машине Юнкера:

«болт с гроверной шайбой» и «болт без шайбы»

6.4. Другие стопорные шайбы

Рисунок 9 — Тарельчатые шайбы: а — гладкие, б — рифленые [3]

Рисунок 10 — Зубчатые шайбы [3]

7. Применение контргаек

Эти гайки обычно стопорят друг друга, как это показано на рисунке 9. До сих пор идут споры, какая из гаек должна быть снизу — толстая или тонкая [3].

Рисунок 11 — Стопорение контргайкой [3]

Однако, есть мнение, что этот тип стопорения является слишком непредсказуемым, чтобы быть надежным [3]. Если внутренняя гайка затянута сильнее, чем наружная, то она «потечет» до того, как наружная гайка будет затянута до своей полной нагрузки.

С другой стороны, если наружная гайка затягивается больше, чем внутренняя гайка, то внутренняя гайка будет разгружаться. При этом наружная гайка начнет «течь» до того, как внутренняя гайка наберет свою полную нагрузку.

Это значит, что очень трудно получить правильную затяжку для каждой из этих двух гаек. Поэтому, считается [3], что самоконтрящие гайки являются намного более практичным выбором для стопорения, чем гайка и контргайка. Однако, например, в случаях, когда болтовое соединение не несет осевой нагрузки, применение контрящей гайки может быть вполне оправдано.

8. СТО НОСТРОЙ 2.10.76-2012 о стопорении резьбовых соединений

СТО НОСТРОЙ 2.10.76-2012 «Болтовые соединения» [4] по-разному подходит к стопорению различных типов соединений. Это в целом соответствует подходу на основе теории Юнкера.

8.1. Три основных типа болтовых соединений

- Фрикционные (сдвигоустойчивые) соединения. В этих соединениях сдвигающие усилия воспринимаются силами трения, действующими на контактных поверхностях соединяемых элементов в результате натяжения болтов на проектное усилие.

- Срезные соединения. В этих соединениях сдвигающие усилия воспринимаются сопротивлением болтов срезу, а соединяемых элементов — смятию.

- Фрикционно-срезные соединения. В этих соединениях учитывается как сопротивление болтов срезу, так соединяемых элементов — смятию и трению.

Фрикционные соединения — это соединения с контролирумым натяжением на высокопрочных болтах, а срезные и фрикционно-срезные — соединения с неконтролируемым натяжением.

8.2. Требования по стопорению соединений

Для фрикционного соединения каждый болт (высокопрочный) устанавливается в соединение с двумя круглыми шайбами (одна ставится под головку болта, другая — под гайку). Высокопрочные болты с увеличенным размером головки под ключ, при разности номинальных диаметров отверстий и болтов до 4 мм, допускается устанавливать с одной шайбой под вращаемым элементом (гайкой или головкой болта). Никаких дополнительных мер по стопорению гаек не производится. Особое внимание уделяется подготовке контактных опорных поверхностей болтов, гаек и шайб для обеспечения на них высоких усилий трения.

В срезных соединениях допускается установка под гайкой двух плоских шайб. Под головкой болта шайбу допускается не устанавливать. Для предотвращения самоотвинчивания гаек, их дополнительно закрепляют постановкой специальных шайб или контргаек. При этом конкретные виды шайб не указываются. Для болтов, работающих на растяжение, закрепление гаек рекомендуется осуществлять исключительно постановкой контргаек.

В конструкциях, воспринимающих статические нагрузки, гайки болтов, затянутых на усилие 50–70 % от минимального предела прочности болта на растяжение, допускается дополнительно не закреплять. При этом резьба болтов не должна попадать на плоскость среза.

Читайте также: Механический крепеж в строительных конструкциях

Источники:

1. Self-loosening of threaded fasteners, Fastener + Fixing Technology, № 2, 2011. http://www.boltscience.com/pages/self-loosening-of-threaded-fasteners.pdf

2. Stop Loosening of Fasteners, www.fastenerandfixing.com

3. Fasteners Design Manual, NASA, 1990, https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/19900009424.pdf

4. СТО НОСТРОЙ 2.10.76-2012 «Болтовые соединения», 2012

Смотрите также:

Навесные вентилируемы фасады

Декоративные элементы фасада

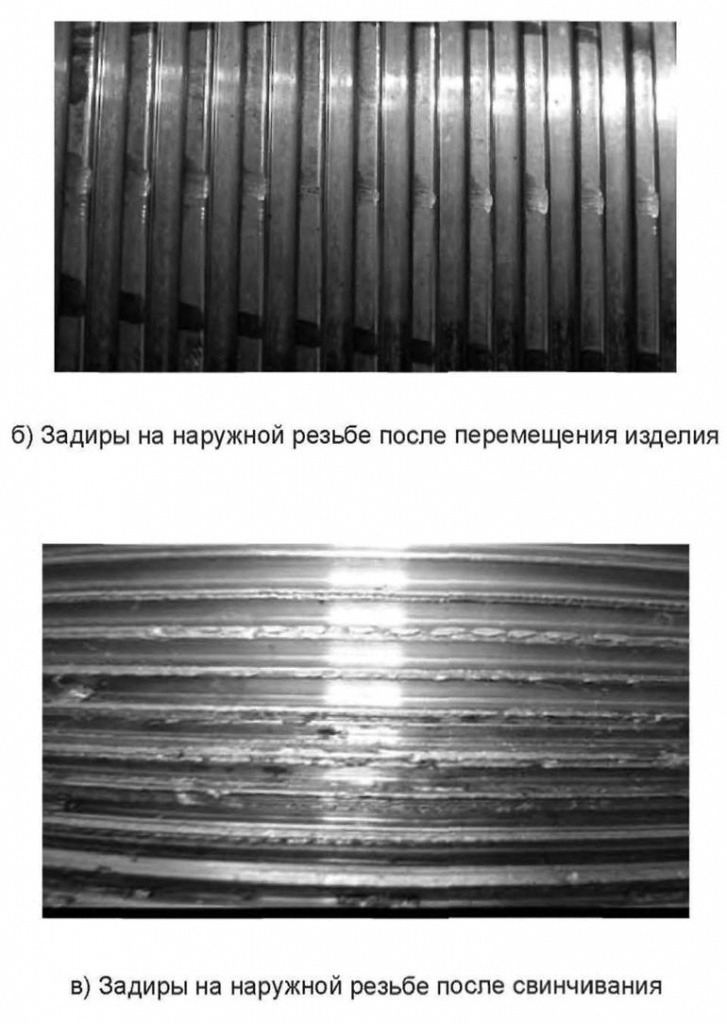

Дефекты трубной резьбы

Дефекты трубной резьбы следующие:1, Разрыв (трещина): Повреждена в основном сторона зуба, геометрия добавочной части (круглой резьбы) (включая шероховатость). Ранняя обработка резьбы с помощью резца с одним ножом легко может привести к разрыву, тупой инструмент, плохая смазка и другие причины также могут вызвать разрыв, в целом была чешуйчатая, повсеместная сторона резьбы; резьбовое масло в примесях, таких как песок, также вызовет разрыв; манометры имеют опухоль на боковых сторонах, правила могут легко привести к порванию поверхности резьбы трубы.

2, Следы ножа (дрожание): вершина зуба, сторона зуба из-за количества подачи, биения инструмента или износа тупого инструмента.

3, Следы износа: шлифовка верхней части зуба очень гладкая до плоской, дефекты поверхности трубы, такие как трещины, ямки и т. Д. После шлифовки (допускается шлифование толщины стенки 12,5%), возникновение резьбы при обработке.

4, Плечо: Есть две формы: (1) после исчезновения внешней пряжки с наружной резьбой, из-за того, что трубка не круглая, не эксцентричная и по другим причинам, а некоторые называют «белой шейкой», частичная трапеция, потому что нет L4 правила, вдоль направления трубы Свободно исчезать, поэтому нет плеча.(2) появляется на вершине зуба, в основном из-за отсутствия износа инструмента.

5, Черная пряжка: Круглая пряжка вне резьбы LC не допускается; частичная пряжка вне резьбы LC допускает 2 пряжки, не более 1/4 окружности.

6, разрез: ранее назывался сломанной пряжкой, резьба не является непрерывной. Обработка обычно не проявляется, как правило, вызвана внешними силами (такими как долото, долото), иногда вызвана отсутствием основной трубы, резьба FRP сильно ломается, может быть вызвана пузырем.

7, Повреждение: Много формы, проявляется в верхней части зуба, на стороне зуба. Общий принцип заключается в том, что геометрия повреждена. Продольный, плоский след. Механические повреждения защитного троса от внешнего удара можно увидеть при снятии, а некоторые находятся при погрузочно-разгрузочных работах, транспортировке из-за столкновения. До того, как на заводе было обнаружено повреждение вершины зуба, после шлифовки геометрия, не изменившаяся, может считаться квалифицированной; Осмотр на месте очевидной резьбы на верхней плоской стороне зуба на наличие значительных выступов приведет к появлению царапин на покрытии резьбы и вынесению приговора безоговорочно.

8, липучка: заклинивание редко встречается, место эксплуатации в скважине из-за чрезмерного крутящего момента, неправильной пряжки, плохой смазки, высокой скорости на пряжке. Материал мягкий и легко приклеивается, положения трубки 5В после четырехкратного попадания на пряжку дужки не должны появляться; 5C5 положения трубы девять раз на пряжке пряжки противоскользящей пряжки, кожух на второй пряжке пряжки.

9, Деформированная пряжка: причудливая пряжка, при осмотре обнаружены относительно небольшие, такие как изогнутая, волнистая, плоская пряжка, пряжка с двойным верхом и другие дефекты.Кривая, рябь вызвана машиной. Плоская кнопка, двойная верхняя кнопка вызвана инструментом.

10, Ржавчина: В основном после того, как давление воды не обработано на мазке мазка маслом.

11. Лезвие ножа: Тонкая часть вершины резьбы, обычно образованная исчезновением начальной резьбы на круглой или даже трапециевидной резьбе, а не на фаске на конце трубки.

12, Режущая кромка: Поскольку внешняя фаска слишком мала или скошенная поверхность, вызванная наклонной стороной трубы, является не только острой кромкой.

13, Нет начальной резьбы: резьба исчезает на конце трубки.

14, В пределах фаски или неполных краях и углах есть заусенцы: Все приговорены к отказу. 88 лет назад компания 5B не обращалась с просьбой о снятии фаски, только через 88 лет показала стрелу, требующую снятия фаски.

Дефекты трубной резьбы

Дефекты трубной резьбы следующие:1. Разрыв (разрыв): в основном повреждение стороны зуба, геометрии верхней (круглой резьбы) (включая шероховатость). Ранние одноножевые резцы, использовавшиеся для обработки резьбы, легко вызывали разрыв, затупление инструментов, плохую смазку и другие причины, которые также легко вызывали разрыв, обычно чешуйчатую, повсеместную поверхность резьбы; примеси в масле для резьбы, такие как песок, также могут вызвать разрыв; Сторона инструмента имеет опухоли, правила легко вызвать разрыв поверхности резьбы трубы.

2. Царапина (тремор): верхняя и боковая части зубов вызваны подачей, стуком инструмента или износом тупого инструмента.

3. Следы износа: верхняя часть зубьев отшлифована до плоской поверхности. После шлифовки на поверхности трубы остаются трещины, ямки и другие дефекты (толщина стенки допускается шлифовать 12,5%), которые вызваны обработкой резьбы.

4. Плечо: Есть две формы: (1) внешняя резьба исчезает после пряжки, из-за того, что трубка не круглая, эксцентриситет и другие причины, некоторые из них называются «белой шейкой».Некоторые трапеции свободно исчезают в направлении трубки, потому что нет регуляции L4, поэтому нет плеча. (2) Появляется в верхней части зубьев, в основном из-за отсутствия износа инструмента.

5. Черная пряжка: Круглая пряжка за пределами резьбы LC не допускается; Местная пряжка за пределами резьбы LC допускается 2 пряжки, не более 1/4 окружности.

6. Разрез: ранее назывался разрывом, линия прерывистая. Обработка обычно не происходит, обычно это вызвано внешними силами (такими как долото), иногда вызвано недостаточным корпусом трубы, резьба FRP сильно закупорена, может быть вызвано пеной.

7. Повреждения: на верхней и боковой стороне зубов появляется много форм. Общий принцип заключается в том, что геометрическая форма нарушается. Вертикальные плоские следы. Видны механические повреждения, защита линии от внешнего удара, снятие, некоторые находятся в процессе погрузки-разгрузки, транспортировки из-за столкновения. До того, как повреждение верхней части зуба будет обнаружено на заводе, геометрическая форма может считаться аттестованной после шлифовки. Осмотр на месте зубьев с очевидными выступами на верхней плоскости резьбы приведет к появлению царапин на покрытии резьбы и будет признан неквалифицированным.

8. Волшебный плакат: Было обнаружено очень мало открытий из-за чрезмерного крутящего момента, неправильной пряжки, плохой смазки, высокоскоростной пряжки. Материал мягкий и липкий и не должен появляться в соответствии с правилом 5B материала трубы после четырех пряжек пряжного кольца; Регулировка 5C5 имеет девять пряжек пряжки противоскользящего кольца пряжки на трубе и вторую пряжку на кожухе.

9. Деформационная пряжка: странная пряжка, при осмотре обнаружены относительно небольшие дефекты, такие как перекос, рябь, плоская пряжка, двойная пряжка и другие дефекты.Изгиб и рябь вызываются машинами. Плоская кнопка и двойная верхняя кнопка вызваны инструментами.

10, ржавчина: В основном после нанесения масла давление воды не снижается.

11. Лезвие: Тонкий кончик вершины резьбы, обычно образованный исходной резьбой, исчезающей на круглой или даже трапециевидной резьбе, а не на фаске на конце трубки.

12. Резка: наклонная труба — это не только острая кромка, потому что внешняя фаска слишком мала или поверхность фаски слишком мала.

5 Решения распространенных проблем резьбонакатки

Работая в резьбонакатной промышленности более 60 лет, компания CJWinter столкнулась со своими проблемами, связанными с накаткой резьбы всех типов.

Диаметр заготовки, тип материала и скорость проплавления — все это играет важную роль в производительности вашего решения для накатки резьбы. За прошедшие годы мы выявили наиболее распространенные проблемы с накаткой резьбы и разработали ряд решений для решения любых проблем.

Из всех проблем с накатыванием резьбы, которые мы наблюдаем регулярно, следующие пять представляют собой наиболее распространенные проблемы и наши рекомендуемые решения для их решения.

1. Щепки / хлопья Появление щепок или хлопьев на резьбе может указывать на ряд потенциально проблемных причин. Сначала , проверяют, не совпадают ли рулоны, не переполнены ли они или имеют ли они неправильный диаметр. Возможно, потребуется повторная синхронизация валков или уменьшение диаметра заготовки для устранения проблемы. Во-вторых, проверьте, параллельна ли центр валков центральной линии работы; в противном случае сделайте необходимые регулировки, чтобы обеспечить правильное выравнивание.Отслаивание резьбы может быть вызвано шероховатой обработкой заготовки, требующей переточки инструмента, или слишком низкой скоростью подачи, и в этом случае скорость проникновения следует увеличить. Наконец, важно учитывать, подходит ли материал для холодной обработки. Если это не так, вместо него следует использовать новый материал.2. Пьяные нити Нитевые ролики с пропитанной резьбой имеют неравномерный шаг, что создает неровности вращения. Несогласованные валки и несоосность могут быть виновниками; проверьте, нужно ли повторно синхронизировать рулоны или лучше выровнять салазки.

Если какие-либо рулоны неточны, замените их подходящим рулоном. Также возможно, что резьба изгибается в процессе прокатки; если это влияет на ваш процесс, обеспечьте дополнительную опору детали во время прокатки или снизьте скорость проникновения, чтобы решить проблему.

3. Неправильный шаг или шаг Чтобы решить эту проблему, начните с измерения как можно большего числа полных потоков с помощью компаратора. Это общее измерение затем делится на количество измеренных витков резьбы, что дает точный шаг.В случае, если шаг увеличился, что привело к проблемам с калибровкой, используйте валки с модифицированным свинцом (ML).

Для получения наилучших результатов отправьте образцы прокатных деталей своему производителю, чтобы они подтвердили проблему, а затем спроектируйте ролики, которые исправят ошибку и произведут детали с правильной калибровкой.

4. Несовпадение угла наклона винтовой линии Контакт рулона с заготовкой может привести к «подъему винта»; если насадки или валок втягиваются в цангу в результате слишком долгого нахождения на детали, это приводит к несоответствию углов спирали.Чтобы решить эту проблему, оптимизируйте время прокрутки.

Чем дольше рулон остается в контакте с деталью, тем выше вероятность возникновения проблем, которые отрицательно скажутся на общем качестве. Вместо этого постарайтесь как можно быстрее вставлять и извлекать рулон, позволяя нити формироваться должным образом, но сразу же удаляя ее после завершения. В результате должна получиться полностью сформированная, точная резьба.

5. Плохая отделка Когда накатка резьбы не дает желаемого результата, может быть виноват ряд факторов.Во-первых, убедитесь, что диаметр заготовки соответствует размеру, чтобы убедиться, что рулоны не переполняются. Если валки не синхронизированы, отрегулируйте их, чтобы обеспечить плавную работу.

В некоторых случаях материал может накапливаться в нитях от многократного использования; если это отрицательно сказывается на роликах и материал не может быть удален, ролики необходимо заменить. Загрязнение от близлежащих рабочих мест также может повлиять на накатывание резьбы; если стружка поступает от соседнего предприятия, убедитесь, что поток чистого масла достигает положения прокатки, чтобы работа оставалась чистой.Наконец, убедитесь, что используемый материал можно подвергнуть холодной обработке. В противном случае его следует заменить более подходящим материалом.

Не видите проблему с накатыванием резьбы выше? Если вы боретесь с проблемой накатывания резьбы и ищете решение, посетите нашу страницу устранения неполадок CJWinter, чтобы получить рекомендации, связанные с потертостями на гребнях, конической резьбой, разделенной резьбой и т. Д.

Обеспечение отсутствия дефектов в крепежных деталях с внутренней резьбой

Крайне важно проверять сформированные металлические крепежные детали, чтобы гарантировать отсутствие дефектов, как для безопасности, так и для критических характеристик или для оптимизации производственного процесса.Для этого существуют обычные методы, такие как механическая сортировка по размеру или ручная сортировка с помощью оптических компараторов. Однако традиционно было трудно проверить внутреннюю резьбу на наличие мелких дефектов, таких как сколы, разрывы, брызги сварного шва, а также короткие или отсутствующие резьбы.

Осмотр вертикальных стенок отверстия для крепежа и его резьбы затруднен для человеческого глаза из-за его небольшого размера, а также проблем с освещением и просмотром. Такой процесс проверки не только медленный, трудоемкий и поддающийся интерпретации, но и подвержен человеческим ошибкам, особенно в течение длительных периодов времени, когда усталость может снизить точность.

«Поскольку многие наши детали, такие как небольшие топливные фитинги и соединения для автомобильной промышленности, являются деталями безопасности, наши клиенты не примут ничего, кроме стопроцентного качества, поэтому мы тщательно проверяем ключевые области, включая внутреннюю резьбу», — говорит Чак Аббейт, V.P. операций в H&L Tool (Мэдисон-Хайтс, Мичиган), производителе крепежных изделий, изготовленных методом точной токарной обработки и холодной штамповки. «Нам нужен был способ убедиться, что все внутренние функции безупречны и вписываются в печать.”

Однако даже обычные камеры и лазерное оборудование испытывают трудности с обнаружением необходимых элементов внутри деталей, и чем глубже отверстие или углубление, тем сложнее это становится.

«Одна из проблем, возникающих при рассмотрении внутренних элементов машины, — это разный цвет покрытия и разное освещение», — говорит г-н Аббате. «Важно получить машину, которая определяет, на что она смотрит; что он действительно смотрит на деталь, а не на блики или тень.”

Чтобы помочь производителям гарантировать отсутствие дефектов в их крепежных изделиях, ряд передовых технологий высокоскоростной сортировки делает устаревшие медленные и менее надежные традиционные методы.

Чтобы убедиться, что муфты, трубные гайки и внутренние гайки с внутренней резьбой не содержат дефектов, г-н Аббате обратился к высокоскоростной измерительной машине на основе технического зрения под названием GI-100DT от General Inspection, разработчика высокоскоростных систем измерения и сортировки крепежных деталей. .

Устройство использует серию камер с передней и задней подсветкой для расчета высоты, профиля, внутреннего диаметра и внешнего диаметра детали.Устройство также имеет ряд дополнительных опций, в том числе камеры для проверки внутренней резьбы, осевое устройство просмотра, которое обнаруживает дефекты поверхности сразу на нескольких сторонах детали, и вихретоковую функцию, которая позволяет проверять металлургические дефекты наряду с покрытием или твердостью. вариации.

Обладая возможностью проверки внутренней резьбы на 360 градусов, устройство General Inspection включает в себя оптику для проверки отверстий, позволяющую визуализировать и измерять как дно отверстия, так и его вертикальные стенки.Это позволяет детально проверять внутреннюю резьбу и обнаруживать мелкие дефекты, такие как брызги сварного шва, порванные резьбы, развернутые резьбы, сколы на резьбе, короткие или отсутствующие резьбы, а также отдельные поврежденные резьбы.

«Это единственная сортировочная машина, которую я видел, которая может полностью заглядывать внутрь детали», — говорит г-н Аббате. «Различные типы специальных линз на этих камерах хорошо подходят для просмотра всех внутренних функций, которые мы никогда раньше не могли получить на машинах».

По словам г.Аббат, машина хорошо распознает детали внутренней части от бликов или теней. Он ценит стеклянную столешницу с циферблатом, которая стабилизирует детали во время осмотра, позволяя одновременно видеть верх и низ. Такая стабильность деталей улучшает анализ изображения, сбор данных и точность, а одновременный просмотр сверху и снизу ускоряет процесс.

«Все дело в презентации — как машина представляет деталь на камеру», — говорит он. «Поскольку детали стоят прямо на столе в виде стеклянного циферблата, камеры с выпуклыми линзами могут смотреть на детали прямо вниз и видеть на 360 градусов с любой стороны.Благодаря 100-процентной сортировке вы ничего не пропустите ».

Г-н Аббате говорит, что обычная машина для проверки модели с V-образной гусеницей с 30-градусным наклоном для падения детали ограничила бы видимую часть внутренней части детали.

«Другие машины не могут смотреть на уплотнительные поверхности муфты, например, потому что они смотрят на нее под углом», — говорит г-н Аббате. «Вы должны уметь видеть в нем, на что способна генеральная инспекция».

«Благодаря стеклянному столу в виде циферблата, по которому перемещаются детали, мы можем видеть верх и низ детали одновременно», — добавляет он.«На двухфакторном изделии, таком как профсоюз, это позволяет нам прогнать его один раз, а не дважды».

По словам г-на Аббате, осевое устройство просмотра также позволяет обнаруживать любые поверхностные неоднородности сразу с шести сторон детали. С такой возможностью камера могла, например, одновременно «видеть» верх и боковые стороны застежки.

Наряду с вихретоковой способностью устройства, которая обнаруживает любые металлургические дефекты, включая гальваническое покрытие или колебания твердости, он обнаружил, что измерительная машина обеспечивает необходимую эффективную сортировку крепежных изделий без дефектов.

«Мы обнаружили, что наша новая система как минимум в 10 раз быстрее, чем ручная сортировка, и намного эффективнее, чем обычные сортировочные машины, которые смотрят только на внешнюю часть детали», — говорит г-н Аббате. «Это необходимо для тех, кто делает крепежные детали или соединители с внутренней резьбой».

Для получения дополнительной информации о H&L Tool позвоните по телефону 248-585-7474 или посетите hltool.com.

Причины неплотного соединения резьбовых соединений

Плохое соединение резьбовых соединений — одна из распространенных проблем.Из-за вибрации, изменения высоких и низких нагрузок и ударов в процессе эксплуатации крепежные детали могут ослабнуть, что приводит к снижению точности оборудования и надежности безопасности, а также влияет на качество шин и эффективность производства. Чтобы лучше использовать резьбовые крепежные детали и соединители, следующие стандартные детали разделяют причины ослабления соединения резьбовых креплений и общие конструктивные меры для предотвращения расшатывания.

Суть резьбового соединения состоит в том, чтобы удерживать соединяемые детали вместе за счет осевой силы.При затяжке болта ослабление осевого усилия называется ослаблением резьбового соединения. Основные причины следующие:

1.1 Дефекты конструкции

(1) Неправильный выбор болта. В процессе затяжки болтов усилие зажима между соединяемыми частями быстро увеличивается с увеличением усилия предварительной затяжки. При достижении предела текучести начинается пластическая деформация. В это время усилие зажима увеличивается с увеличением силы предварительного затягивания болта, увеличение незначительно или даже не изменяется.Когда усилие предварительной затяжки снова увеличивают, усилие зажима постепенно уменьшается, пока не сломается. Поэтому проектировщику необходимо точно проанализировать и рассчитать момент затяжки, полностью учесть такие факторы, как вес деталей, нагрузку на подшипник и стандарты безопасности, а также выбрать подходящее болтовое соединение.

(2) Конструкция, препятствующая расшатыванию, не рассматривается. Резьбовое соединение может потеряться из-за вибрации, больших и малых изменений нагрузки и ударов. Следовательно, при проектировании изделия необходимо принять эффективные меры против расшатывания, чтобы избежать ослабления болтов или гаек из-за тяжелых условий работы.

1,2 Недостаточный предварительный натяг

Предварительное усилие затяжки болта напрямую определяет усилие зажима между двумя соединяемыми частями. Недостаточное усилие предварительной затяжки неизбежно приведет к ослаблению соединительных болтов и ослаблению соединительных деталей. Предварительный натяг болта должен быть близок к пределу текучести материала болта или достигать его. Однако в фактическом процессе сборки из-за ограниченной силы руки оператора или несоответствия выбранной модели инструмента выходной момент затяжки недостаточен, и болт не может достичь требуемого усилия предварительной затяжки.

Конструкция и процесс не выдвигают особых требований к моменту затяжки болтов, а на сборочной станции нет соответствующего динамометрического ключа. При затяжке оператор часто судит о том, затянут ли болт, основываясь на ощущениях и опыте, что приводит к недостаточному усилию предварительной затяжки болта в некоторых крупных вибрирующих деталях и ослаблению.

1.3 Опорная поверхность деформирована и расшатана

Когда опорная поверхность гайки или болта находится под большим давлением, опорная поверхность гайки или болта и контактная поверхность соединенных деталей будут сжиматься и деформироваться, что приводит к уменьшению или потере предварительной затяжки. усилие резьбовых соединений, приводящее к ослаблению соединения.

1,4 Неправильный процесс сборки

Для затяжки нескольких болтов с регулярным распределением, в процессе сборки не был сформулирован разумный документ по процессу затяжки, и оператор полностью полагается на личный опыт при выполнении операции затяжки. Например, обычные установочные болты квадратной формы в процессе сборки обычно затягиваются по диагонали, чтобы обеспечить максимальную балансировку болтов, в противном случае болты ослабнут, и даже соединительные детали будут деформированы из-за неравномерного усилия.

1.5 Дефекты качества обработки

Точность размеров резьбового или болтового отверстия особенно важна при соединении деталей. Размер резьбы напрямую влияет на предварительную нагрузку болта. Если размер отверстия для крепления болта слишком мал, сборка затруднена. Если размер слишком большой, контакт между поверхностью детали и опорной поверхностью болта или гайки приведет к деформации вдавливания, что приведет к ослаблению болта или гайки.

Причины неплотного соединения резьбовых крепежных элементов и обычных предохранительных конструкций

Причины неплотного соединения резьбовых крепежных элементов и обычных предохранительных конструкций

Плохое соединение резьбовой застежки — одна из распространенных проблем. Наиболее часто используемые крепежные детали ослаблены из-за вибрации, высоких и низких изменений нагрузки и ударов, что приводит к снижению точности оборудования и надежности безопасности, а также влияет на качество шин и эффективность производства.Чтобы лучше использовать соединители с резьбовыми крепежными деталями, в следующей сети стандартных деталей будут описаны причины неплотного соединения резьбовых креплений и обычно используемые конструктивные меры для предотвращения ослабления.

Причины неплотного соединения резьбовых соединений

Суть резьбового соединения состоит в том, чтобы удерживать соединяемые детали вместе за счет осевой силы. При затяжке болта ослабление осевого усилия называется ослаблением винтового соединения.Основные причины расшатывания следующие.

Дефекты конструкции

- (1) В процессе затяжки болтов усилие зажима между соединяемыми частями быстро увеличивается с увеличением усилия предварительной затяжки. При достижении предела текучести начинается пластическая деформация. В это время усилие зажима увеличивается незначительно или даже остается неизменным с увеличением предварительного натяга болта. Когда усилие предварительного натяжения снова увеличивается, усилие зажима постепенно уменьшается до разрушения.Поэтому проектировщикам необходимо точно проанализировать и рассчитать момент затяжки, полностью учесть вес деталей, нагрузку, стандарты безопасности и другие факторы, а также выбрать подходящее болтовое соединение.

- (2) Без учета неплотной конструкции или плохого метода фиксации болтовые соединения теряются или даже болты выпадают из-за вибрации, высоких и низких изменений нагрузки и ударов. Поэтому при проектировании продукта необходимо принять эффективные меры против ослабления, чтобы избежать ослабления и падения болтов или гаек из-за плохих условий работы.

Недостаточный предварительный натяг

Усилие предварительной затяжки болта напрямую определяет усилие зажима между двумя соединяемыми частями, а недостаточное усилие предварительной затяжки неизбежно приведет к ослаблению соединительных болтов и соединительных деталей. Усилие предварительной затяжки болта должно быть близким к пределу текучести материала болта или достигать его. Однако в фактическом процессе сборки выходной момент затяжки недостаточен из-за ограниченной силы руки оператора или несоответствия выбранной модели инструмента, в результате чего болт не может достичь требуемого усилия предварительной затяжки.