демпферное, керамическое, двойное и т.д

Одной из важных систем любого транспортного средства считается сцепление. Его предназначение заключается в кратковременном разъединении мотора и КПП и дальнейшем их соединении, что требуется для начала движения авто и переключения скоростей. Ниже мы вам расскажем, что представляет собой демпферное сцепление, какие бывают виды сцепления, фото, принцип работы и в чем заключаются их различия (автор видео — S. Orazov).

Содержание

[ Раскрыть]

[ Скрыть]

По типу управления

Гидравлический механизм в демонтированном виде

Гидравлический механизм в демонтированном видеВ этом разделе подробно описаны типы сцепления по принципу работы и методам управления.

На сегодняшний день демпферное двойное сцепление автомобиля может отличаться от других типов по способу управления:

- С механическим приводом. Такой механизм обычно устанавливается на небольшие легковые машины. Основными плюсами его использования являются низкая цена и простота устройства. Важным компонентом демпферного сцепления автомобиля является тросик, выполняющий функцию соединения вилки и педали. Когда выжимается педаль, усилие посредством тросика передается на передачу. Такие приводы оборудуются механизмом, дающим возможность регулировать свободный ход педали, в частности, речь идет о регулировочной гайке.

- Демпферное устройство с гидравлическим приводом. В роли расходного вещества в данном случае выступает тормозная жидкость. Устройство гидравлики следующее — сама педаль, цилиндры, расширительный бачок, соединительные патрубки. Когда нажимается педаль, поршень основного цилиндра будет перемещаться с помощью толкателя, в результате чего «тормозуха» отходит от бачка и попадает в рабочий цилиндрик по патрубкам. Под воздействием тормозного материала осуществляется движение поршнем. Для ликвидации воздушных пробок системы оснащаются специализированными штуцерами.

- Принцип работы электрического механизма основан на добавлении в систему электромагнитного элемента. Процесс передачи энергии производится за счет электромагнитных сил.

- Комбинированное. Данный фрикционный механизм системы позволит обеспечить оперативное включение и отключение элемента с наименьшей скоростью вращения. Дальнейший рост крутящего момента осуществляется с применением гидродинамической передачи.

- С усилителем и без него.

- Демпферные системы автомобиля, различающиеся по типу создания усилия — при помощи пружин либо электромагнита.

- Не автоматические устройства, как правило, с воздействием водителя на педаль, могут быть оснащены усилителем или нет.

- Полуавтоматические, такие узлы обычно подают сигнал, когда меняется положение педали либо селектора коробки.

- Автоматические.

По типу трения

Мокрое устройство сцепления

Мокрое устройство сцепленияПо виду трения демпферные сцепления автомобиля можно разделить на два типа:

- Сухие. Принцип работы сухого устройства основан на передаче вращающего момента от мотора машины к трансмиссионной системе при помощи сухого трения. Оно образуется в ходе функционирования ведущего и ведомого шкивов.

- Мокрые. Такое двойное сцепление работает в масле. Передача энергии с мотора на коробку передач, как видно по фото, также осуществляется посредством сжатия ведущих и ведомых компонентов системы, обрабатываемых маслом. Основным минусом является сложность конструкции, а также достаточно высокая цена на обслуживание и ремонт, в результате чего современные авто практически не оснащаются такими сцеплениями.

Классификация механизмов в таблице

Классификация механизмов в таблицеПо режиму включения

По режиму включения керамическое сцепление автомобиля может подразделяться на:

- Постоянно замкнутое. Если механизм постоянно замкнутый, то это означает, что выжимной диск будет постоянно прижиматься к так называемой корзине механизма. Такие устройства характерны для классических моделей отечественных авто.

- Не постоянно замкнутое. То есть диск системы, как видно по фото, не постоянно прилегает к корзине. Такое механизмы характерны для автомобилей Волга и других.

По числу ведомых дисков

Многодисковый механизм сцепления

Многодисковый механизм сцепленияСистемы также различаются между собой по количеству ведомых шкивов:

- Однодисковые элементы обычно устанавливаются на легковых и грузовых транспортных средствах, где передающихся вращающий момент варьируется в районе 0.7-0.8 кНм. Подробное устройство системы можно увидеть на фото.

- Что касается двухдисковых компонентов, то их эксплуатация актуальна в транспортных средствах с высоким крутящим моментом.

- Если говорить и многодисковых системах, то они могут быть сухими либо мокрыми. В любом случае, они используются в специализированных механизмах, к примеру, коробках-автомат, предохранительных муфтах и так далее.

По типу и расположению нажимных пружин

По данному параметру расположения демпферных пружин сцепления разделяются:

- на механизмы, где демпферные пружинки установлены на периферии нажимного вала;

- на устройства с централизованной диафрагменной пружиной.

Однодисковое устройство

Однодисковое устройствоПо числу потоков передач крутящего момента

По этому показателю системы можно поделить на:

- Однопоточные. Самый распространенный вариант установки механизма между маховиком мотора автомобиля и ведущим шкивом трансмиссии представлен на фото. Собственно роль ведущего шкива выполняет непосредственно маховик. К торцевой части устройства при помощи пружин подсоединяется ведомый шкив с фрикционами, монтированный при помощи специальных креплений к валу трансмиссии. Основной плюс — это универсальность таких систем, чего не скажешь о двухпоточных.

- Двухпоточные. По факту данный вид являет собой совмещение двух однодисковых устройств, и каждое из них оборудовано как ведомыми, так и ведущими шкивами, которые сжимаются посредством специализированных пружинок. Основным минусом системы является ее не универсальность — такие механизмы применяются только на тракторах и другой сельскохозяйственной технике.

Требования к конструкции

К сцеплению автомобиля, как известно, предъявляются определенные требования, оно должно обеспечивать:

- беспроблемное, а главное — плавное включение, что позволяет снизить уровень нагрузок на коробку передач и улучшить динамику в целом;

- полное выключение в деактивированном положении, это позволит снизить вероятность того, что автомобиль поведет, соответственно снизится вероятность опасной остановки ДВС;

- надежное включение при активированном положении, что способствует снижению вероятности пробуксовки;

- оптимальный отвод тепла, соответственно, вашему транспортному средству не будут грозить проблемы с перегревом устройства;

- долгий срок эксплуатации и износостойкость поверхностей трущихся элементов;

- комфорт в плане управления и удобство.

Помимо этого, данные механизмы, как и другие узлы транспортного средства, должны обладать такими параметрами, как обеспечение наиболее оптимальных габаритов и небольшого веса. Устройство должно быть максимально надежным и технологичным, обладать высоким сроком эксплуатации.

Загрузка …Видео «Двойной выжим сцепления»

О том, как правильно делать двойной выжим сцепления, смотрите ниже (автор видео — Канал TheDivisionCommander).

avtozam.com

принцип работы, как работает, устройство, педаль, маховик

2671 ПросмотровРассмотрим принцип работы устройства, которое необходимо для того, чтобы временно отсоединять двигатель от трансмиссии и плавно его подсоединять, когда машине нужно тронуться с места. Это происходит за счет движения цилиндра, привод которого обеспечивает педаль сцепления. Этот механизм имеет важное назначение – помогать в переключении передач во время движения авто, без него произвести данную операцию невозможно. Также, благодаря ему предохраняется двигатель от различных перегрузок во время движения по ухабистой дороге или на подъемах. Это устройство нужно любому автомобилю, обладающему механической коробкой передач.

Как работает данный механизм

Каково же устройство сцепления автомобиля? В работе устройства присутствует маховик и демпфер. Эти две важные детали способствуют тому, чтобы смягчать крутильные колебания в то время, когда выжата педаль сцепления.

Внутри кожуха КПП расположен весь механизм, а также сам маховик, который крепится 6-8 болтами к коленвалу. В данной системе для разъединения дисков предусмотрен выжимной подшипник. Благодаря своему устройству он может перемещаться в пределах направляющей. Рассматриваемое устройство предназначено передавать крутящий момент, который поступает со стороны двигателя на первичный вал трансмиссии.

Между маховиком и корончатой корзиной находится и сам фрикционный диск, он называется ведомый. Зачастую, на современных автомобилях установлен маховик, обладающий демпфером, который обеспечивает плавную работу всего устройства, особенно, когда нажимается или отпускается педаль сцепления. Принцип работы происходит за счет силы трения.

Когда педаль сцепления находится в спокойном положении, у двигателя есть связь с трансмиссией. Стоит выжать педаль сцепления, и система произведет разъединение двух дисков, что приведет к спокойному движению приводного и первичного валов.

Именно так, совсем не заумно, можно описать, как работает сцепление. Рассмотрим более подробный принцип работы сцепления. Когда нажимают педаль сцепления, система приводит в движение выжимной подшипник, который осуществляет давление на маховик и демпфер.

Главное действие происходит за счет надавливания сердечником выжимного подшипника на центральную часть корзины. В этом случае не передается крутящий момент. То есть устройство не работает. Когда же педаль сцепления отжимается, весь процесс начинает свою работу и оттяжные пружины внутри демпфера-маховика возвращаются в свое первоначальное положение.

Подводя итоги, каков принцип работы сцепления, можно прийти к выводу, что детали (маховик и демпфер) играют не последнюю роль в данном устройстве. Другими словами, крутящий момент постоянно меняет свое положение, передаваясь от ведомого диска к нажимному и обратно. Именно эти действия контролирует педаль сцепления.

Каким бывает устройство

Выделяют два основных вида механизмов. Это однодисковое и двухдисковое устройство. Когда приходит в движение педаль сцепления, они ведут себя по-разному.

Как правило, двухдисковый механизм оснащен электроприводом, что полностью исключает педаль из списка деталей данного устройства. Этими качествами обладают роботизированные трансмиссии.

Механизм сцепления обычного автомобиля работает так, что при однодисковом устройстве даже если в наличии есть мембранная пружина, осуществляется сжатие обоих дисков, которые доходят до маховика. Под первой категорией дисков понимается также периферийное расположение демпфера с его рядом пружин. Обычно такое устройство можно встретить на легковых автомобилях и автобусах.

Сцепление автомобиля в любом случае подразумевает наличие демпфера, иначе весь механизм развалился бы на куски при первом же старте с места. В расположении демпферных устройств есть особенности. Система сцепления помещается в чугунный картер, который находится между двигателем и КПП.

Износ данного устройства на всех автомобилях неизбежен, как правило, ресурс составляет около 150 тысяч километров пробега. При бережной эксплуатации ресурс может составить 200 тысяч км.

Чтобы вы могли узнать, зачем нужно использовать это устройство, мы постараемся подробно описать весь процесс его работы. Так можно составить правильную схему работы авто. В частности, при строении системы используются разные фрикционные накладки, которые имеют высокие свойства трения.

Что гасит крутильные колебания

Особенности, которыми обладает современный привод сцепления, – это наличие демпфера крутильных колебаний. Главные причины, из-за которых появляются вибрации, – трение дисков. Принцип гашения этих вибраций состоит в том, чтобы смягчить соприкосновение двух плоских частей диска и маховика.

Механизм сцепления работает так, что ресурс напрямую зависит от стиля вождения. В этом есть причины, почему нужно бережно относиться к своему автомобилю и менять расходники по мере необходимости.

В механизме предусмотрен свободный ход педали сцепления, который настраивается автоматически. Это касается только автомобилей, где свободный ход педали сцепления обеспечивает гидравлическая система. Если привод механический, свободный ход педали настраивается вручную, путем подтягивания/послабления троса.

Механизм сцепления предусматривает одинаковую схему для всех типов авто. Главное отличие состоит в том, что меняется сам ресурс в зависимости от типа автомобиля.

Как управлять устройством

Узнаем, для чего вообще требуется привод сцепления автомобиля. Благодаря ему можно организовать движение авто. Из отдельных деталей устройства состоит его основная часть, эти детали и определяют весь ресурс системы. Когда сцепление, что называется «ведет», необходимо откладывать деньги на дорогостоящий ремонт.

- Механический привод сцепления, располагающийся за педалью, практически не изнашивается.

- «Ведет сцепление» – это когда при отпускании педали появляются толчки, так как происходит сильное трение деталей, которое сводит на нет все движения.

- Чрезмерный свободный ход педали говорит о том, что ресурс всего механизма подошел к концу.

Механический привод включает в себя приводные рычаги-кулисы, а также подшипник для выжима. Если зазор большой, то происходит пробуксовка деталей, что быстро изнашивает фрикционные накладки. Если зазор чрезмерный, в таком случае система не сможет полностью разъединить двигатель и трансмиссию, что приведет к хрустам при переключениях и полному разрушению КПП. Зазор этот можно регулировать вручную только на системах, где привод осуществляется тросом.

Что мы имеем?

Мы постарались разобраться в том, что такое сцепление, как работает весь механизм и описать данный процесс в этой статье. Разобрались, что существует два вида: однодисковое и двухдисковое устройство. Рассмотрели износ сцепления, как работает сцепление и первый тип системы, сделали заключение о том, что без педали сцепления невозможен процесс работы.

portalmashin.ru

Ведомые диски сцепления с упруго-фрикционными демпферами.

Поиск ЛекцийВ валопроводах трансмиссии возникают крутильные колебания. Их источником, в первую очередь, являются гармонические составляющие крутящего момента двигателя, а также колебательные процессы, возникающие в самой трансмиссии вследствие карданных соединений, пересопряжений шестерен, внешних воздействий.

В ряде случаев частота вынужденных крутильных колебаний может оказаться равной частоте собственных колебаний упругой системы трансмиссии, что приводит к появлению резонанса — резкого повышения уровня амплитуд крутящим моментов и напряжений в деталях трансмиссии, что может привести к их поломке.

Для устранения резонанса применяют специальные механизмы- гасители крутильных колебаний (демпферы), которые преобразуют энергию колебаний в теплоту. Наиболее удобное место для установки демпфера- ведомы диск сцепления. Характерной чертой особенностью демпфера является наличие упругого элемента, обеспечивающего относительное перемещение ведущих и ведомых частей, и возникающие при этом сил трения для рассеивания энергии колебательного процесса.

Широкое распространение получили упругофрикционные демпферы (рис. 1.3.)

На рис. 1.3, а показан ведомый диск сцепления с упругофрикционным демпфером с цилиндрическими пружинами. Рассеяние энергии крутильных колебаний происходит за счет сил трения между фланцем ступицы 1 и дисками 2. В некоторых конструкциях для увеличения сил трения и эффективности демпфирования между фланцем ступицы 1 и дисками 2 устанавливают фрикционные накладки 3. Сила трения в демпфере определяется усилием нажатия пружин 6. При передаче крутящего момента от дисков 2 на ступицу1 цилиндрические пружины 4 обеспечивают относительное перемещение дисков и ступицы (тангенциальную податливость ведомого диска) и за счет трения между ними — преобразование энергии крутильных колебаний в теплоту. Кроме того, при правильном выборе жесткости пружин 4 зона резонансных колебаний смещаются за пределы рабочих частот вращения вала двигателя.

В некоторых конструкциях ведомых дисков (рис 1.3, б) применяются демпферы с упругими элементами, выполненными в виде резиновых блоков 5. Рассеяние энергии крутильных колебаний обеспечивается за счет не только трения между дисками 2 и фланцем ступицы 1, но и больших гистерезисных потерь в резиновых блоках 5 при их деформации.

Такая конструкция имеет ограниченную долговечность и нестабильность упругих характеристик во времени, которые вызваны неблагоприятными условиями работы резины.

Рис. 1.3. ведомые диски с упруго-фрикционными демпферами:

а- с цилиндрическими пружинами; б- с резиновыми блоками;

1-ступица; 2-диски; 3- фрикционные накладки; 4-цилиндрические пружины; 5- резиновые блоки; 6- нажимные пружины демпфера.

Двухдисковые сцепления

Ведущими частями двухдискового ФС (рис. 3.4) являются маховик 1 двигателя, средний ведущий 2 и нажимной 3 диски. При этом ведущий и нажимной диски связаны с маховиком двигателя через кожух ФС (на схеме не показано).

Для обеспечения чистоты выключения двухдискового ФС средний ведущий диск 2 принудительно отводится от маховика 1 двигателя на 2…3 мм при помощи специального механизма разведения дисков.

В варианте А механизм разведения дисков представляет из себя

комплект отжимных пружин 5 и регулируемых упоров 6 среднего ведущего диска, расположенных равномерно по окружности. В существующих конструкциях ФС обычно применяют по три или четыре пружины и столько же упоров.

При выключении ФС отжимные пружины 5 отводят средний ведущий диск 2 от маховика двигателя до упоров 6. Положение упоров 6 ограничивает отвод среднего ведущего диска на 2…3 мм, что обеспечивает гарантированный зазор 1…1,5 мм между поверхностями трения ведомого диска 4, расположенного у маховика 1 двигателя, и поверхностями трения маховика и среднего ведущего диска 2.

При дальнейшем перемещении нажимного диска 3 от маховика двигателя средний ведущий диск 2 не перемещается, что приводит к появлению зазоров между поверхностями трения среднего ведущего диска 2, нажимного диска 3 и ведомого фрикционного диска 4, расположенного у нажимного диска.

Таким образом из анализа процесса выключения ФС следует, что механизм разведения дисков, выполненный по схеме А, обеспечивает более раннее выключение из работы (при выключении ФС) и более позднее включение в работу (при включении ФС) ведомого диска 4, расположенного у маховика 1 двигателя по сравнению с ведомым диском 4, расположенным у нажимного диска 3. Это является одной из причин более интенсивного изнашивания (в 1,5…2 раза) накладок ведомого диска, расположенного у нажимного диска, по сравнению с накладками ведомого диска, расположенного у маховика двигателя.

В варианте Б исполнения механизма разведения дисков он представляет собой комплект отжимных пружинных тяг 11 и упоров 6,

равномерно расположенных по окружности. Отжимные пружинные

тяги 11 одним концом жестко связаны со средним ведущим диском 2,

а другим — упруго с кожухом ФС. Принцип работы механизма аналогичен ранее рассмотренному варианту исполнения А.

В варианте В механизм разведения дисков – это комплект

разжимных пружин 12, установленных между маховиком 1 двигателя,

средним ведущим 2 и нажимным 3 дисками. Для обеспечения чистоты выключения ФС комплекты пружин 12, расположенные с разных

сторон среднего ведущего диска 2, должны иметь одинаковую жест-

кость. При этом в процессе выключения и включения ФС средний ведущий диск всегда перемещается в 2 раза меньшее, чем нажимной

диск. Это обеспечивает равенство зазоров между ведущими и ведомыми дисками при выключении ФС и примерно одинаковое время

буксования ведомых дисков при выключении и включении ФС, а следовательно, равномерность изнашивания накладок.

Двухпоточные сцепления

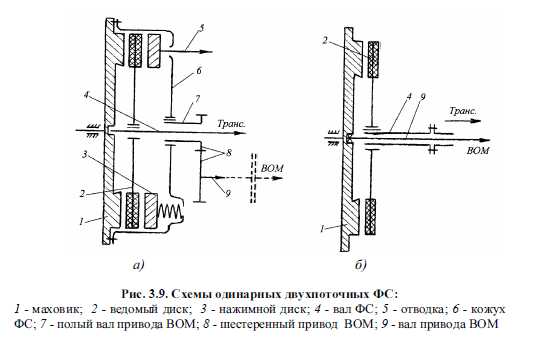

На рис. 3.9 представлены схемы одинарных двухпоточных ФС. На рис. 3.9,а поток мощности от двигателя в трансмиссию передается через ведомый диск 2, а на привод ВОМ — через кожух 6 и шестеренный привод ВОМ. На рис. 3.9,б поток мощности на привод ВОМ передается от маховика 1 двигателя. По данной схеме выполнены ФС тракторов Т-150/150К. На современных тракторах более широко используется схема, представленная на рис. 3.9,а (тракторыМТЗ-80/82, МТЗ-100/102).

Современные конструкции одинарных двухпоточных ФС выполняются как с тарельчатыми, так и с цилиндрическими нажимными и пружинами.

ФС с обратной установкой разрезной тарельчатой пружины

В настоящее время намечается тенденция к применению на современных тракторах и автомобилях ФС с так называемой обратной установкой разрезной тарельчатой пружины 3 (рис. 3.3): по наружному диаметру она упирается в кожух 2 ФС, а по внутренней неразрезанной части — в нажимной диск 5. Особенностью такой конструкции является постоянный контакт выжимного подшипника 4 с лепестками пружины 3. Свободный ход педали управления таким ФС обеспечивается конструкцией привода управления.

При воздействии на педаль управления ФС выжимной подшипник 4 перемещается в направлении от маховика 1 двигателя. При этом пружина 3 вместе с выжимным подшипником отходит от нажимного диска 5, который за счет сил упругости тангенциальных пластин 6, связывающих его с кожухом ФС, перемещается от маховика двигателя, что и обеспечивает выключение ФС.

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

Устройство сцепления автомобиля и принцип его работы

Сцепление необходимо для отсоединения двигателя от остальных элементов трансмиссии на непродолжительное время и плавного соединения их во время переключения передач и начале движения автомобиля. Кроме того сцепление защищает детали трансмиссии от ударных нагрузок.

На автомобилях применяют электромагнитные, гидравлические, но чаще всего фрикционные сцепления.

Электромагнитное сцепление

При возникновении электромагнитного поля ведущая и ведомая части электромагнитного сцепления соединяются между собой непосредственно или через ферромагнитный порошок, который теряет подвижность под действием электромагнитного поля.

Подобные сцепления применялись на автомобилях, предназначенных для инвалидов. Сейчас электромагнитные сцепления часто применяются в климатических установках автомобилей.

Гидравлическое сцепление

В гидравлическом сцеплении между ведущим и ведомым дисками, имеющими лопасти, циркулирует жидкость. Скорость вращения ведомого колеса зависит от количества жидкости. Если её полностью удалить, ведомое колесо останавливается. Такое сцепление значительно повышает плавность хода автомобиля, но усложняет его конструкцию.

Фрикционное сцепление

В обычном фрикционном сцеплении крутящий момент передается силами трения, возникающими между прижатыми друг к другу ведущей и ведомой частями сцепления.

В автомобилях можно встретить одно, двух и многодисковые фрикционные сцепления диски которых могут работать как в жидкости (мокрое сцепление), так и без неё (сухое сцепление).

Сухое однодисковое сцепление

Чаще всего в современных автомобилях применяют сухое однодисковое сцепление. Оно состоит из следующих деталей:

- корзина сцепления;

- нажимной диск;

- ведомый диск;

- диафрагменная пружина;

- выжимной подшипник;

- вилка выключения сцепления.

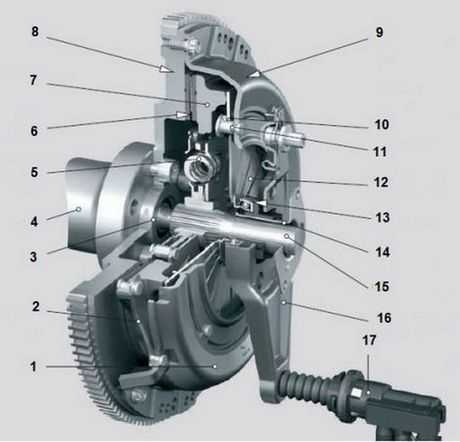

Схема однодискового сцепления:

1 — корпус; 2 — тангенциальная пружина; 3 — опорный подшипник; 4 — коленчатый вал; 5 — демпферная пружина; 6 — ведомый диск; 7 — нажимной диск; 8 — маховик; 9 — корзина сцепления; 10 — кольцо; 11 — распорный болт; 12 — диафрагменная пружина; 13 — выжимной подшипник; 14 — направляющая; 15 — первичный вал коробки передач; 16 — вилка выключения сцепления; 17 — рабочий цилиндр.

На некоторых автомобилях вместо диафрагменной пружины используют цилиндрические пружины, расположенные по окружности нажимного диска и рычаги, расположенные радиально.

Корзина сцепления в сборе с диафрагменной пружиной и нажимным диском крепится к маховику двигателя и вращается вместе с ним, играя роль ведущей части сцепления. Между маховиком и нажимным диском располагается ведомый диск сцепления, насаженный на шлицы первичного вала коробки передач.

Принцип работы сцепления

Если сцепление включено (педаль сцепления не нажата), нажимной диск под действием диафрагменной пружины прижимает ведомый диск к маховику и через этот «сэндвич» крутящий момент передаётся от двигателя к коробке передач.

При нажатии на педаль сцепления детали привода сцепления перемещают вилку сцепления. Она перемещает выжимной подшипник, который в свою очередь воздействует на центральную часть диафрагменной пружины. Она выгибаясь отводит нажимной диск от ведомого, освобождая его. В результате двигатель оказывается отсоединённым от коробки передач.

На ведомом диске на его периферийной части с обеих сторон закреплены (приклеены или приклёпаны) две кольца из специального фрикционного материала. Центральная часть диска имеет отверстие со шлицами. При их помощи ведомый диск соединяется с первичным валом коробки передач. Периферийная часть соединяется с центральной через демпферные пружины расположенные по окружности. Пружины необходимы для обеспечения плавной работы сцепления и гашения крутильных колебаний.

Нажимной диск соединяется с корзиной сцепления при помощи упругих пластин, расположенных по касательной к внешней окружности диска.

Диафрагменная пружина своей внешней окружностью крепится к нажимному диску, а на её центральную часть (точнее на концы радиальных лепестков) нажимает при выключении сцепления выжимной подшипник.

Маховик двигателя

Маховик традиционно представляет собой плоский диск, закрепленный на конце коленчатого вала. На его внешней окружности напрессован зубчатый венец необходимый для соединения стартера двигателя с коленчатым валом при пуске двигателя.

Но у современных автомобилей конструкция маховика несколько иная. Дело в том, что вибрации в двигателе есть всегда, как бы он не был уравновешен. Они становятся заметнее на малых оборотах двигателя. Вибрации добавляет и трансмиссия.

Сгладить вибрации помогает массивный маховик. Часть работы по обеспечению вращения без рывков берут на себя демпферные пружины ведомого диска сцепления. Но большой вес маховика увеличивает вес двигателя и мешает ему быстро набирать обороты, уменьшая приёмистость автомобиля.

Двухмассовый маховик

Поэтому сейчас применяют, так называемые двухмассовые маховики, состоящие из двух частей, соединённых между собой через упругие элементы. В одном варианте конструкции это два параллельно расположенных диска, соединённых через расположенные по окружности пружины.

Другой вариант – два концентрических диска, соединённых между собой подпружиненными тягами.

Вес маховика уменьшается, он лучше охлаждается, упрощается конструкция и вес ведомого диска сцепления (нет демпферных пружин). Кроме того уменьшаются ударные нагрузки на детали коробки передач, что позволяет уменьшить их прочность и, как следствие, вес.

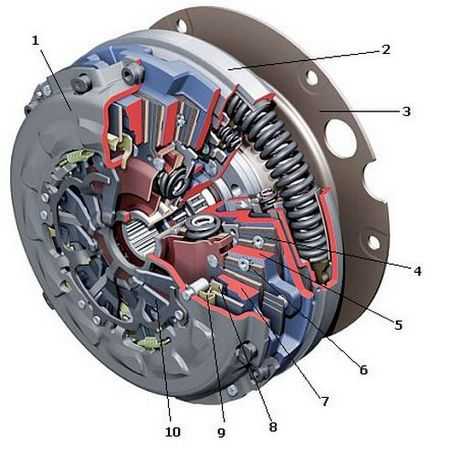

Двухдисковое сцепление

На автомобилях с мощными двигателями могут применяться двухдисковые сцепления, позволяющие передавать большой крутящий момент при небольших размерах устройства. В сцеплении используются два ведомых диска, установленных последовательно через промежуточный диск. Число поверхностей трения при этом увеличивается до четырёх.

Схема двухдискового сцепления:

1 — крышка корпуса; 2 — двухмассовый маховик; 3 — приводная пластина; 4 — ведомый диск 2 с демпферными пружинами; 5 — проставка; 6 — ведомый диск 1; 7 — нажимной диск; 8 — сенсорная пружина; 9 — регулировочное кольцо; 10 — диафрагменная пружина.

Видео — сцепление автомобиля:

Ролик отлично дополнил статью. Удачи на дорогах!

Загрузка…avto-i-avto.ru

Торсионное демпферное устройство для фрикционного сцепления

Изобретение относится к машиностроению , а именно к торсионным демпферным устройствам для фрикционных сцеплений. Цель изобретения — улучшение эксплуатационных качеств. Пружины меньшей жесткости расположены с контактом с кромками окон ведущей и ведомой частей устройства в нейтральном положении. Пружины большей жесткости расположены с контактом с кромками других окон. Вторая часть упругих средств выполнена в виде демпфера сухого трения в виде кольцевых деталей. Кольцевая деталь радиального трения выполнена с прорезью, разделяющей ее на два сегмента (С). При передаче крутящего момента в зависимости от направления вращения, один из С, увлекаемый вращением, стремится прижаться к ступице, а второй С — отжаться. Если С, прижимающийся к ступице, имеет большую длину, чем второй С, то при вращении в противоположном направлении момент трения будет меньше. 11 з.л. ф-лы, 14 ил. ел С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) ((1) (э()э F 16 D 13/64

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ /

К ПАТЕНТУ

М

l О и ил. (21) 3629838/27 (22) 08.08.83 (31) 8214122 (32) 13.08.82 (33) FR (46) 15.03.92. Бюл. М 10 (71) Валео (FR) (72) Пьер Луаэо (FR) (53) 621-825.54 (088.8) (56) Патент Франции % 1537961, кл. F 16 0 13/64, 1968. (54) ТОРСИОННОЕ ДЕМПФЕРНОЕ УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО СЦЕПЛЕНИЯ (57) Изобретение относится к машиностроеwe, а именно к торсионным демпферным устройствам для фрикционных сцеплений.

Цель изобретения — улучшение эксплуатационных качеств. Пружины меньшей жестИзобретение относится к машиностроению, а именно к торсионным демферным устройствам для фрикционных сцеплений.

Цель изобретения — улучшение эксплуатационных качеств.

На фиг. 1 изображено торсионное демпферное устройство для фрикционного сцепления, вид спереди; на фиг, 2 — разрез

А-А на фиг. 1; на фиг, 3-11 — варианты выполнения, вид спереди; на фиг. 12 — вид Б на фиг. 11; на фиг. 13, 14 — разрез А-А на фиг. 1, варианты выполнения.

Торсионное демпферное устройство для фрикционного сцепления, содержащее две соосные части (ведущая и ведомая соответственно), установленные с возможностью вращения одна относительно другой в пределах заданного углового отклонения, а кости расположены с контактом с кромками окон ведущей и ведомой частей устройства в нейтральном положении, Пружины большей жесткости расположены с контактом с кромками других окон. Вторая часть упругих средств выполнена в виде демпфера сухого трения в виде кольцевых деталей. Кольцевая деталь радиального трения выполнена с прорезью, разделяющей ее на два сегмента (С). При передаче крутящего момента в эа. виСимости от направления вращения, один из С, увлекаемый вращением, стремится прижаться к ступице, а второй С вЂ” отжаться.

Если С, прижимаащийся к ступице, имеет большую длину, чем второй С, то при вращении в противоположном направлении мо. мент трения будет меньше. 11 э,п. ф-лы, 14 также размещенные по окружности между упомянутыми частями упругие средства, од- на часть которых выполнена в виде пружин

1 и 2.

Ведомая часть содержит ступицу 3 и установленный на ней диск 4. Ступица 3 устанавливается на ведомый вал (не изображен) посредством шлицев 5.

Ведущая часть содержит два направляющих кольца 6, расположенные на некотором расстоянии от обеих торцовых сторон 7 диска 4. Между собой кольца 6 соединены аксиально установленными с зазором в выемках 8, расположенных по периферии диска 4, распорками 9. Кроме того, ведущая часть содержит фрикционный диск 10 с фрикционными накладками 11, соединенный с направляющими кольцами 6 посред1720501 ством распорок 9. Фрикционный диск 10 примыкает к одному из направляющих колец 6. Между фрикционным диском 10 и ступицей 3 расположена моноблочная кольцевая деталь 12, образующая подшипник с ободком 13 и контактирующая одной иэ своих осевых опорных поверхностей 14 с одной частью, а с другой стороны — другой осевой опорной поверхностью 15 с второй частью.

Упругие средства окружного действия, расположенные между ведущей и ведомой частями устройства, образованы упомянутыми цилиндрическими винтовыми пружинами 1, 2, одни из которых выполнены с меньшей жесткостью, чем другие. В диске 4 ведомой части выполнены окна 16, 17, а в направляющих кольцах 6 и фрикциомном диске 10 ведущей части — окна 18, 19.

Упомянутые пружины 1 меньшей жесткости расположены с кон актом с кромками окон 16, 18 двух частей в их нейтральном положении, а пружины 2 большей жесткости расположены с контактом с кромками окон 19 одной части, т.е. ведомой, так как окружная протяженность окон 17 диска 4 превышает окружную протяженность окон

19 направляющих колец 6. В исходном положении между каждым концом пружин 2 и кромками окон 17 диска 4 существует зазор.

Вторая часть упругих средств выполнена в виде демпфера сухого трения, который с одной стороны выполнен в виде упомянутой кольцевой детали 12 с ободком 13, а с другой стороны — в виде кольцевой детали

20 радиального трения. Эта деталь 20 связана посредством средств 21 зацепления с одной из упомянутых соосных частей с возможностью вращения по меньшей мере в пределах определенного углового отклонения и контактирует с другой частью. Одна из упомянутых кольцевых деталей 20 выполнена с прорезью 22, расположенной между внешней и внутренней боковыми периферийными поверхностями 23 с возможностью радиального сжатия и разделяющей указанную кольцевую деталь 20 на два сектора 24. При этом торсионное демпферное устройство снабжено дополнительными упругими средствами 25, воздействующими радиально в направлении упомянутой осевой опорной поверхности 14 или 15 на упомянутую кольцевую деталь 20 с возможностью уменышения ее прорези 22.

Кольцевая деталь 20 может быть выполнена эа одно целое с дополнительными упругими средствами 25.

Дополнительные упругие средства 25 могут быть выполнены в виде отдельного

ynpy ora элемента, взаимодействующего с упомянутой деталью, 5

Упру ий элемент 25 может быть установлен с возможностью взаимодействия с кромками 26 кольцевой детали 20, ограничивающими ее прорезь 22.

Упругий элемент 25 может быть выполнен в виде кольцевой детали 27, соосной с устройством.

Упругий элемент 25 может быть выполнен в виде жгута, охватывающего кольцевую деталь 20.

Кромки 26 кольцевой детали 20, ограничивающие прорезь 22, расположены по ок- . ружности на расстоянии одна от другой.

Кромки 26 кольцевой детали 20, смежные прорези 22, могут быть расположены внахлест.

Средства 21 зацепления могут быть расположены на кольцевой детали 20 диаметрально противоположно прорези 22.

Средства 21 зацепления могут быть расположены на кольцевой детали 20 в нескольких ее зонах, равномерно распределенных по окружности вокруг оси устройства, Средства 21 зацепления могут быть расположены на кольцевой детали 20 в одной зоне, размещенной вне зоны диаметрально противоположной прорези 22, Средства 21 зацепления могут быть выполнены в виде вставного элемента 28, выполненного за одно целое с упомянутой кольцевой деталью 20, и в виде взаимодействующего с ним дополнительного вставного элемента 29, соединенного с одной иэ соосных частей, при этом упомянутые вставные элементы 28, 29 расположены с зазором по окружности между ними.

Пружины 2 большей жесткости диаметрально противоположно расположены в окнах 17, 19, причем одна часть этих пружин 2 установлена с зазором в окнах il7 большим, чем вторая часть.

Между ведущей и ведомой частями могут быть предусмотрены различные другие средства трения.

Устройство работает следующим образом.

При передаче крутящего момента фланцы (не изображены) сжимают фрикционный диск 10. На первом этапе крутящий момент передается с ведущей на ведомую части посредством пружин 1 меньшей жесткости. На втором этапе вследствие деформации упомянутых пружин 1 выбирается меньший зазор между одной частью пружин 2 большей жесткости и они вступают в работу. На третьем этапе выбирается больший зазор и вторая часть пружин 2 вступает в работу, после чего крутящий момент передается посредством всех групп пружин 1, 2.

1720501

На всех этапах кольцевые детали 12, 20 создают дополнительный момент трения между ведущей и ведомой частями, при этом благодаря вращению и в зависимости от его направления один из секторов 24, 5 увлекаемый этим вращением, стремится прижаться к ступице 3, а второй сектор 24— отжаться. В случае, если сектор 24, прижимающийся к ступице 3, имеет большую длину, то при данном направлении вращения 10 кольцевая деталь 20 создает больший момент трения, чем при вращении в противоположном направлении, Формула изобретения

1. Торсионное демпферное устройство 15 для фрикционного сцепления, имеющее две соосные части, установленные с возможностью вращения одна относительно другой в пределах заданного углового отклонения, а также размещенные по окружности между 20 упомянутыми частями упругие средства, одни из которых выполнены в виде пружин с меньшей жесткостью, чем другие, причем пружины меньшей жесткости расположены в контакте с кромками окон двух частей в их 25 нейтральном положении, а пружины большей жесткости расположены в контакте с кромками окон одной части, имеющих размер по окружности, больший, чем окна другой части, и демпфер сухого трения, 30 выполненный с одной стороны в ечде моноблочной кольцевой детали, расположенной радиально между упомянутыми частями и контактирующей одной из своих осевых опорных поверхностей с одной из частей, а 35 другой осевой опорной поверхностью — с другой частью, а с другой стороны — в виде кольцевой детали, связанной посредством средств зацепления с одной из соосных частей с.возможностью вращения по меньшей 40 мере в пределах определенного углового отклонения, отл и ч а ю щ ее с я тем, что; с целью улучшения эксплуатационных качеств, на одной из кольцевых деталей выполнена прорезь, расположенная между 45 внешней и внутренней боковыми периферийными поверхностями с возможностью радиального сжатия, при этом торсионное демпферное устройство снабжено дополнительными упругими средствами, воздейст- 50 вующими радиально в направлении упомянутой осевой опорной поверхности на упомянутую кольцевую деталь с возможностью уменьшения ее прорези.

2. Устройство по и. 1, о т л и ч а ю щ е ес я тем, что кольцевая деталь выполнена за одно целое с дополнительными упругими средствами.

3. Устройство по пп. 1 и 2, о т л и ч а ющ е е с я тем, что, дополнительные упругие средства выполнены в виде отдельного упругого элемента, взаимодействующего с упомянутой деталью.

4. Устройство по и. 3, о т л и ч а ю щ е ес я тем, что упругий элемент установлен с возможностью взаимодействия с кромками кольцевой детали, ограничивающими ее прорезь.

5, Устройство по и, 3, о т л и ч а ю щ е ес я тем, что упругий элемент выполнен в виде кольцевой детали, соосной с устройством, 6. Устройство по и, 5, о т л и ч а ю щ е ес я тем, что упругий элемент выполнен в виде жгута, охватывающего кольцевую деталь.

7. Устройство по пп. 1 — 6, о т л и ч аю щ е е с я тем, что кромки кольцевой детали, ограничивающие прорезь, расположены по окружности на расстоянии одна от другой, 8. Устройство по пп. 1 — 6, о т л и ч а ющ е е с я тем, что кромки кольцевой детали, смежные прорези, расположены внахлест.

9. Устройство по пп. 1 — 8, о т л и ч а ющ е е с я тем, что средства зацепления расположены на кольцевой детали, диаметрально противоположной прорези.

10. Устройство по пп. 1-8, о т л и ч а ющ е е с я тем, что средства зацепления расположены на кольцевой детали в нескольких ее зонах, равномерно распределенных по окружности вокруг оси устройства.

11. Устройство по пп. 1 — 8, о т л и ч а ющ е е с я тем, что средства зацепления расположены на кольцевой детали в одной зоне, размещенной вне зоны, диаметрально противоположной прорези.

12. Устройство по и. 11. о т л и ч а ющ е е с я тем, что средства зацепления выполнены в виде вставного элемента, выполненного за одно целое с кольцевой деталью, и в виде взаимодействующего с ним дополнительного вставного элемента, соединенного с одной из соосных частей, при этом вставные элементы расположены с зазором по окружности между ними.

1720501

ЯУ

14

13

Л 720501

24 32 24

9Ь 3 . фиг. 4

1720501

Х/

1720501

Щог D

1Р

6 г

17

f5

Ю

17

2 уф

13

lZ ф O

Составитель И, Чикин

Техред М.Моргентал

Редактор M. Келемеш

Корректор О. Кравцова

Заказ 779 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская нэб„4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул.Гагарина, 101

findpatent.ru

Демпфер холостого хода ведомого диска сцепления

Использование: транспортное машиностроение, а именно к ведомым дискам сцепления с встроенным демпфером крутильных колебаний трансмиссии. Сущность изобретения: устройство демпфирования холостого хода ведомого диска сцепления содержит ступицу с наружными шлицами и с выполненным заодно целое с ней и шлицами опоясывающим фланцем, диск, установленный на ступице с возможностью взаимодействия с ее шлицами посредством своих внутренних шлицов, при условии выборки боковых угловых зазоров между ними, две пружины, тангенциально установленные в гнездах, второй опорный элемент, установленный на ступице, и стопорное кольцо. Каждое из гнезд образовано точно расположенными напротив друг друга, по направлению оси вращения ступицы выемкой на обращенной к диску боковой поверхности опоясывающего фланца, вырезом по окружности отверстия демпферного диска и выемкой во втором опорном элементе, зафиксированном на ступице стопорным кольцом и двумя выступающими частями шлицов ступицы, расположенным выступающими частями в выемках этого элемента. 1 с. и 8 з.п. ф-лы, 6 ил.

Изобретение относится к транспортному машиностроению, а именно к ведомым дискам сцепления с встроенным демпфером крутильных колебаний трансмиссии.

Известен диск муфты сцепления, который содержит ступицу с подвижным фланцем, против которого установлены основная и вспомогательная боковые пластины. В окна, выполненные во фланце и боковых пластинах, вставлены работающие на сжатие пружины основного демпфера. На наружной окружности ступицы имеются выступы, которые расположены между выступами, выполненными на внутренней окружности фланца. Между выступами ступицы и фланца вставлены пружины. В конструкции имеется четыре опорных (фрикционных) кольца, расположенные между ее деталями и работающие попарно, два из них расположены на ступице с наружной стороны вспомогательной боковой пластины [1] При работе двигателя транспортного средства на холостом ходу работают пружины, расположенные между фланцем и ступицей, и одна пара опорных (фрикционных) колец, а при переключении на вторую ступень и далее приводится в действие вторая пара опорных (фрикционных) колец. Недостатками данного технического решения являются сложность конструкция, сложность технологии сборки, большие осевые размеры ведомого диска из-за перемещения одной пары фрикционных колец вне пространства между основной и дополнительными боковыми пластинами. Наиболее близким техническим решением, выбранным в качестве прототипа, является торсионный амортизатор, в особенности для фрикционной дисковой муфты автомобиля, содержащий демпферный диск и втулку, которые, поворачиваясь относительно друг друга на определенный ограниченный угол, устанавливаемый упорами, преодолевают сопротивление пружины. Пружина размещена между упорами в вырезах, оппозитно выполненных на наружной поверхности втулки и внутренней поверхности диска. Два опорных кольца, охватывающих втулку, прикреплены к ней и расположены по сторонам упоров для сохранения радиального положения пружины. Демпферный диск размещен через пару фрикционных колец между основной и вспомогательной пластинами ведомого диска сцепления, а фрикционные кольца второй пары размещены между внутренними сторонами основной и вспомогательной боковых пластин и сторонами выступов ступицы [2] В данной конструкции хотя и устранен такой недостаток аналога, как большие осевые размеры, но вместе с тем имеются следующие недостатки: сложное и недостаточно надежное крепление опорных колец и как следствие этого сложная технологичность сборки в целом конструкции, недостаточно оптимальные демпфирующие качества на режиме холостого хода двигателя из-за неравномерного нагружения пружины по плоскостям ее торцевым витков. Задача изобретения улучшение технологичности сборки, повышение надежности при эксплуатации, улучшение демпфирующих качеств на режиме холостого хода двигателя. Задача достигается тем, что в демпфере холостого хода ведомого диска сцепления, содержащим ступицу, диск, установленный на ступице с возможностью взаимодействия с ее наружными шлицами посредством своих внутренних шлицов, причем между наружными шлицами ступицы и внутренними шлицами диска образованы боковые зазоры, по меньшей мере одну пружину, тангенциально расположенную между диском и ступицей, два опорных элемента, расположенных на ступице по торцевым сторонам ее шлицов, фрикционные кольца, основную и дополнительную пластины, согласно изобретению один из опорных элементов является опоясывающим фланцем ступицы, выполненным заодно целое с ней, а пружина установлена в гнезде, образованном расположенными напротив друг друга по направлению оси вращения ступицы, вырезом по окружности центрального шлицевидного отверстия диска, выемкой в опоясывающем фланце и выемкой во втором опорном элементе, зафиксированном на ступице стопорным кольцом и по меньшей мере одним наружным шлицом ступицы, выполненным с выступающей частью, обращенной в сторону второго элемента и расположенной в соответствующей выемке этого элемента, причем длина выреза под пружину по окружности центрального шлицевидного отверстия диска и длина выемок под пружину в опоясывающем фланце и втором опорном элементе равны между собой, а ширина выреза под пружину по окружности центрального шлицевидного отверстия диска соответствует наружному диаметру пружины, опоясывающий ступицу фланец имеет форму плоского кольца, выемка под пружину в опоясывающем фланце ступицы, имеющим форму плоского кольца, выполнена в виде углубления на его боковой поверхности, обращенной к диску, а ее стенки, с которыми находятся в контакте участки торцевых витков пружины, расположены перпендикулярно к обращенной к диску боковой поверхности опоясывающего фланца, второй опорный элемент имеет форму плоского кольца, в котором выемка под пружину выполнена в виде выреза по его внешней окружности, одна из сторон выреза под пружину плоского кольца расположена тангенциально и выполнена в виде фаски, скошенной к его боковой поверхности, обращенной к диску, выемка под выступающую часть шлица ступицы во втором опорном элементе, имеющим форму плоского кольца, выполнена в виде выреза по внутренней окружности этого кольца, снабжен второй пружиной, расположенной диаметрально первой между диском и ступицей, на ступице выполнены два диаметрально расположенных шлица с выступающими частями, во втором опорном элементе, имеющим форму плоского кольца, выполнены две выемки в виде вырезов под выступающие части шлицов ступицы. Сравнение предлагаемого технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков предлагаемого решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна». Анализ известных технических решений в данной области техники показал, что предлагаемое устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в предлагаемой совокупности признаков дает возможность получить новый технический эффект, следовательно, предлагаемое техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники. Предлагаемое техническое решение промышленно применимо, так как может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость». На фиг. 1 изображен ведомый диск сцепления в сборе, диаметральный разрез; на фиг. 2 ступица с диском в сборе; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 вид Б на фиг. 3; на фиг. 5 ступица ведомого диска сцепления, вид со стороны В на фиг. 3; на фиг. 6 график. Устройство демпфирования холостого хода ведомого диска 1 сцепления содержит ступицу 2 с наружными шлицами 3 и с выполненным заодно целое с ней опоясывающим фланцем 4 (который, в частном случае, выполнен заодно целое со шлицами 3), диск 5 с внутренними шлицами 6, две пружины 7, второй опорный элемент 8, стопорное кольцо 9, первую 10 и вторую 11 пару фрикционных колец, основную 12 и дополнительную 13 пластины, пружины 14 основного демпфера. Диск 5 установлен на ступице 2 с правой стороны (фиг. 3 и 4) от опоясывающего фланца 4 (в частности, имеющего форму плоского кольца) с возможностью взаимодействия с ее наружными шлицами 3 посредством своих внутренних шлицов 6, при условии выборки бокового углового зазора «e» в окружном направлении прямого хода вращения W ведомого диска 1 или выборки бокового углового зазора «f» в окружном направлении, обратном окружному направлению прямого хода вращения W ведомого диска 1 между шлицами 3 и 6. С правой стороны диска 5 (фиг. 3 и 4) на ступице 3, вблизи торцов шлицов 6 диска 5 и шлицов 3 ступицы 2, установлен второй опорный элемент 8 (в частности, имеющий форму плоского кольца). Фиксация второго опорного элемента 8 от поворота на ступице 2 вокруг ее оси вращения осуществлена выступающей частью, в частности двумя выступающими частями 15, выполненными на двух диаметрально расположенных ее шлицах 3. Части 15 (в частности, имеющие профили, совпадающие с профилями шлицов 3) выполнены выступающими относительно правых торцов шлицов 3 ступицы 2 (фиг. 3 и 4) в сторону опорного элемента 8 и расположены в соответствующих их профилю выемках 16, выполненных во втором опорном элементе 8 (в частности, вырезах по внутренней окружности плоского кольца). Фиксация второго опорного элемента 8 на ступице 2 от осевого перемещения по ней осуществлена стопорным кольцом 9, установленным с правой стороны (фиг. 3 и 4) элемента 8 в проточке 17 ступицы 2. Пружины 7 тангенциально установлены между диском 5 и ступицей 2 в диаметрально расположенных гнездах 18. Каждое из гнезд 18 образовано точно расположенными напротив друг друга, по направлению оси вращения ступицы 2, выемкой 19 на обращенной к диску 5 боковой поверхности 20 опоясывающего фланца 4, вырезом 21 по окружности 22 центрального шлицевидного отверстия диска 5 и выемкой 23 во втором опорном элементе 8. Стенки 24 каждой из выемок 19 (в частности, выполненных в виде углублений) опоясывающего фланца 4 ступицы 2, с которыми находятся в контакте участки торцевых витков пружин 7, расположены перпендикулярно к его боковой поверхности 20. В общем случае, выемка 23 под пружины 7 во втором опорном элементе 8 выполнена в его боковой поверхности, обращенной к диску 5. В частном же случае, например в рассматриваемой конструкции, когда второй опорный элемент 8 имеет форму плоского кольца, две выемки 23 выполнены в виде вырезов по его внешней окружности с диаметральным расположением друг к другу. Тангенциально расположенные стороны 25 этих вырезов выполнены в виде фасок, скошенных к боковой поверхности плоского кольца, обращенной к диску 5. Плоскости этих скошенных тангенциально расположенных сторон 25 совпадают с плоскостями касательными к пружинам 7, проходящими через точки контакта витков пружин 7 со сторонами 25 вырезов. Длины (a) вырезов 21, длины (b) выемок 19 (углублений) и длины (с) выемок 23 (вырезов) равны между собой. Ширина (d) вырезов 21 соответствует наружному диаметру пружины 7 (фиг. 2, 3 и 5). Боковые угловые зазоры (e, f) между шлицами 6 диска 5 и шлицами 3 ступицы 2 имеют разную величину в направлении прямого и обратного хода вращения W ведомого диска, больший зазор (e) образован между боковыми сторонами 26 шлицов 6 диска 5 и противолежащими им, в окружном направлении прямого хода вращения W ведомого диска 1, боковыми сторонами 27 шлицов 3 ступицы 2, а меньший угловой зазор (f) образован между вторыми боковыми сторонами 28 шлицов 6 диска 5 и противолежащими им, в направлении, обратном окружному направлению вращения W ведомого диска 1, вторыми сторонами 29 шлицов 3 ступицы 2. Устройство демпфирования холостого хода работает следующим образом. При включенной передаче в коробке переменных передач (к.п.п.) крутящий момент двигателя передается от фрикционных накладок к ступице 2 ведомого диска 1 сцепления и от нее к элементам силовой передачи транспортного средства, через пружины основного демпфера и далее через контактирующие шлицы 6 диска 5 со шлицами 3 ступицы 2. На холостом ходу двигателя, его крутящий момент передается от фрикционных накладок к ступице 2 ведомого диска 1 сцепления, а от нее только на первичный вал с шестернями к. п.п, так как связь с остальными элементами силовой передачи на этом режиме прервана (т.е. ни одна передача в к.п.п. не включена). На этом режиме двигателя пружины основного демпфера из-за большой их жесткости и малого крутящего момента двигателя не реагируют на изменения крутящего момента, вызываемые крутильными колебаниями коленчатого вала, в результате чего изменения крутящего момента передаются на диск 5 и приводят его к угловому перемещению относительно ступицы 2 то в одну, то в другую сторону, что заставляет пружины 7 попеременно сжиматься и разжиматься. Изменения крутящего момента двигателя, вызванные крутильными колебаниями его коленчатого вала, передаются от коротких сторон вырезов 21 диска 5 на контактирующие с ними торцевые витки пружин 7, а с их вторых торцевых витков на стенки 24 выемок 19 (углублений) опоясывающего фланца 4 и на короткие стенки выемок 23 (вырезов) второго опорного элемента 8. В частном случае, при повороте диска 5 относительно ступицы 2 (т.е. при сжатии пружин 7) в направлении прямого хода вращения W ведомого диска 1 (диска 5) на восемь градусов происходит контакт сторон 26 шлицов 6 диска 5 со сторонами 27 шлицов 3 ступицы 2 и затем в работу вступают пружины основного демпфера ведомого диска 1 сцепления. На графике (фиг. 6) участком (g) показана зависимость угла поворота диска 5 относительно ступицы 2 от крутящего момента двигателя. При повороте диска 5 относительно ступицы 2 (т. е. при сжатии пружин 7) в направлении, обратном направлению прямого хода вращения W ведомого диска 1 (диска 5) (т.е. при отрицательных значениях колебаний) на три градуса, происходит контакт сторон 29 шлицов 6 диска 5 со сторонами 28 шлицов 3 ступицы 2 и затем в работу вступают пружины основного демпфера ведомого диска 1 сцепления (например, в режиме торможения двигателем). На графике (фиг. 6) участком (z) показана зависимость угла поворота диска 5 относительно ступицы 2 от тормозного момента двигателя. Движение ступицы 2 относительно диска 5, до момента взаимодействия их шлицов 3 и 6, сопровождается гашением крутильных колебаний в результате трения одного из фрикционных колец 10 об участок наружной поверхности ступицы 2 и наружную боковую поверхность опоясывающего фланца 4 и в результате трения второго из фрикционных колец 10 о наружную боковую поверхность второго опорного элемента 8 (плоского кольца). При взаимодействии шлицов 6 диска 5 со шлицами 3 ступицы 2 приводятся в действие фрикционные кольца 11, которые совместно с фрикционными кольцами 10 гасят крутильные колебания в результате трения их боковых поверхностей о боковые поверхности диска 5 (фиг. 1). Пружины 7 демпфера холостого хода совместно с фрикционными кольцами 10 понижают амплитуду колебаний коленчатого вала двигателя и элементов силовой передачи на режиме холостого хода и режиме торможения двигателем, устраняя тем самым возможность появления резонансных колебаний на этих режимах. Выполнение опоясывающего фланца 4 заодно целое со ступицей 2, простая и в то же время надежная фиксация второго опорного элемента 8 (плоского кольца) на ступице 2 с достаточно малыми допусками, симметричное (равномерное) нагружение торцевых витков пружин 7 по их плоскостям короткими сторонами вырезов 21 диска 5, короткими сторонами выемок 19 (углублений) опоясывающего фланца 4 и сторонами выемок 23 (вырезов) второго опорного элемента 8 это все, по сравнению с прототипом, где оба опорных элемента выполнены в виде тонких колец, недостаточно надежно закрепленных на ступице и выполняющих в основном единственную функцию удержание пружин в радиальном положении, где нагружение пружин по плоскости торцевых витков сторонами вырезов втулки и диска происходит неравномерно, из-за чего пружины изгибаются относительно своих осей, что может привести к нестабильности их демпфирования и даже к заеданию их между опорными элементами, позволяет улучшить технологичность сборки предлагаемого демпфера холостого хода ведомого диска сцепления, повысить его надежность при эксплуатации и улучшить его демпфирующие качества.Формула изобретения

1. Демпфер холостого хода ведомого диска сцепления, содержащий ступицу, диск, установленный на ступице с возможностью взаимодействия с ее наружными шлицами посредством своих внутренних шлицев, причем между наружными шлицами ступицы и внутренними шлицами диска образованы боковые зазоры, по меньшей мере одну пружину, тангенциально расположенную между диском и ступицей, два опорных элемента, расположенных на ступице по торцевым сторонам ее шлицев, две пары фрикционных колец, основную и дополнительную пластины, пружины основного демпфера, отличающийся тем, что один из опорных элементов является опоясывающим фланцем ступицы, выполненным за одно целое с ней, а пружина установлена в гнезде, образованном расположенными напротив друг друга по направлению оси вращения ступицы вырезом по окружности центрального шлицевидного отверстия диска, выемкой в опоясывающем на ступице стопорным кольцом и по меньшей мере одним наружным шлицом ступицы, выполненным с выступающей частью, обращенной в сторону второго элемента и расположенной в соответствующей выемке этого элемента, причем длина выреза под пружину по окружности центрального шлицевидного отверстия диска и длина выемок под пружину в опоясывающем фланце и втором опорном элементе равны между собой, а ширина выреза под пружину по окружности центрального шлицевидного отверстия диска соответствует наружному диаметру пружины. 2. Демпфер по п. 1, отличающийся тем, что опоясывающий ступицу фланец имеет форму плоского кольца. 3. Демпфер по пп.1 и 2, отличающийся тем, что выемка под пружину в опоясывающем фланце ступицы, имеющим форму плоского кольца, выполнена в виде углубления на его боковой поверхности, обращенной к диску, а ее стенки, с которыми находятся в контакте участки торцевых витков пружины, расположены перпендикулярно к обращенной к диску боковой поверхности опоясывающего фланца. 4. Демпфер по п. 1, отличающийся тем, что второй элемент имеет форму плоского кольца, в котором выемка под пружину в виде выреза по его внешней окружности. 5. Демпфер по п.4, отличающийся тем, что одна из сторон выреза под пружину плоского кольца расположена тангенциально и выполнена в виде фаски, скошенной к его боковой поверхности, обращенной к диску. 6. Демпфер по пп.1 и 4, отличающийся тем, что выемка под выступающую часть шлица ступицы во втором опорном элементе, имеющим форму плоского кольца, выполнена в виде выреза по внутренней окружности этого кольца. 7. Демпфер по п.1, отличающийся тем, что оно снабжено второй пружиной, расположенной диаметрально первой между диском и ступицей. 8. Демпфер по п.1, отличающийся тем, что на ступице выполнены два диаметрально расположенных шлица с выступающими частями. 9. Демпфер по пп.1, 4, 6 и 8, отличающийся тем, что во втором опорном элементе, имеющим форму плоского кольца, выполнены две выемки в виде вырезов под выступающие части шлицев ступицы.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6MM4A — Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 18.10.2008

Извещение опубликовано: 10.12.2009 БИ: 34/2009

findpatent.ru