Общее диагностирование двигателя.

Поиск ЛекцийЛабораторная работа №1

1. Тема: Диагностирование двигателя в целом.

2. Цель: Изучить технологический процесс общего диагностирования контрольным осмотром, прослушиванием, а также уметь проверять работоспособность двигателя и его систем по встроенным приборам.

3. Задачи: Получить навыки по диагностированию двигателя в целом.

4. Студент должен знать:

Способы проверки технического состояния двигателя наружным осмотром, диагностические параметры, технику безопасности при диагностировании двигателя.

Должен уметь:

Проверять техническое состояние двигателя по встроенным приборам и прослушиванием во время его работы.

Методические указания для студентов при подготовке к

Занятию.

5.1 Литература:»Техническое обслуживание и ремонт автомобилей» Епифанов.»Автомобили» Богатырев «Устройство и эксплуатация транспортных средств» Роговцев и д.р.

5.2 Вопросы для повторения:

— устройство основных систем двигателя автомобиля;

— основные неисправности возникающие в механизмах и системах двигателя и способы их устранения .

Контроль и коррекция знаний (умений) студентов.

Довести меры техники безопасности при выполнении лабораторной работы.

6.2. Методические указания по выполнению работы:

6.2.1. Контрольный осмотр двигателя и его прослушивание.

ТО двигателя начинается с контрольного осмотра, заключающегося в выявлении его комплектности , наличия подтекания масла, топлива и охлаждающей жидкости, проверки крепления двигателя и проводов (системы зажигания).

Следующим элементом осмотра является опробывание двигателя пуском. При этом проверяют легкость пуска, наличие дымления на выпуске, прослушиванием обнаруживаются резкие шумы и стуки. Одновременно проверяются равномерность и устойчивость работы двигателя на различной частоте вращения коленчатого вала, плотность креплений и соединений системы выпуска (прорыв газов) и показания контрольных приборов. Продолжительность одного пуска должна быть не более 20с. Повторный пуск проводится через 1-2 мин.

Контрольный осмотр двигателя позволяет выяснить его очевидные дефекты без применения диагностических средств и приступить к операциям обслуживания или ремонтным воздействиям.

| Признаки неисправности | Структурные изменения | Способы диагностики и устранения дефектов |

| 1. Падение мощно-сти двигателя, уве-личенный расход топлива и масла, дымный выхлоп. | Износ или зазор цилиндров, износ поршневых колец, потеря ими упру-гости, поломка | Замерить: мощность двигате-ля, утечку сжатия воздуха, прорыв газов в картере, давление такта сжатия, угар масла. При необходимости заменить элементы. |

| 2. Стук поршней | Износ юбок поршней. | Прослушать двигатель стетоскопом. |

| 3. Пульсирующее дымление из венти-ляционной трубки | Трещины или прогар поршней в дизелях. | Замерить давление конца такта сжатия; Заменить поршни. |

| 4. Неравномерная работа двигателя, вода на электродах свечей. | Нарушение герме-тичности проклад-ки головки. | Замерить утечку сжатия воздуха. Заменить прокладку. |

| 5. Резкие стуки в двигателе, не исче-зающие при позд-нем зажигании. | Износ вкладышей шатунных подшипников. | Прослушать двигатель стетоскопом, определить суммарный зазор, заменить вкладыши. |

| 6. Частые и редкие стуки в двигателе при пуске и движе-ний с высокими скоростями. | Износ вкладышей шатунных подшипников. | Прослушать двигатель стето-скопом, определить суммарный зазор, заменить вкладыши. |

| 7. Резкие глухие стуки, хорошо слы-шимые при отпу-скании педали сцепления. | Износ вкладышей коренных подшипников. | Определить давление масла, при необходимости заменить масло. Определить износ, заменить вкладыши. |

| 8. Чрезмерные сту-ки, слышимые на всех режимах работы двигателя. | Выплавление вкла-дышей шатунных и коренных подшипников. | Давление масла равно нулю, коленвал шлифовать. |

Общее диагностирование двигателя.

Общее диагностирование двигателя производится по диагностическим параметрам, характеризующим общее техническое состояние двигателя, без выявления конкретной неисправности.

Такими параметрами являются:

мощность двигателя (или крутящий момент при определенной частоте вращении коленчатого вала), расход топлива и масла (угар).

Представление о техническом состоянии и, в частности, кривошипно-шатунного механизма может дать падение давления в системе смазки, угар (расход) масла и топливная экономичность в эксплуатации, которые выявляются на основании ежедневного учета или испытания пробегом.

Снижение давления масла ниже 0,04-0,05 МПа при малой частоте вращения коленчатого вала прогретого карбюраторного двигателя и 0,1 МПа дизельного двигателя указывает (при исправной системе смазки) на недопустимый износ подшипников двигателя. При 1000 об/мин давление в масляной системе карбюраторного двигателя по манометру должно быть не мене 0,1 МПа. Соответственно для дизельного двигателя эти величины составляют 0,4-0,7 МПа и 2100 об/мин.

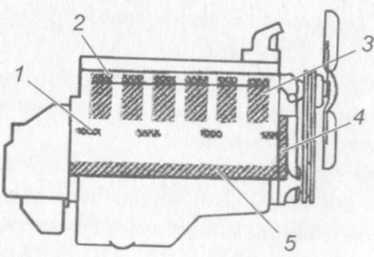

Прослушивая двигатель при работе выявляют некоторые дефекты до проведения углубленной диагностики. Зоны прослушивания указаны на рис. 11.1.

Рис. 11.1. Зоны прослушивания двигателя для определения дефектов различ

Рис. 11.1. Зоны прослушивания двигателя для определения дефектов различ

ных деталей: 1 – клапанов; 2 – поршневых пальцев, шатунных подшипников; 3 – Распределительных зубчатых колец; 4 – коренных подшипников; 5 — подшипников распределительного вала.

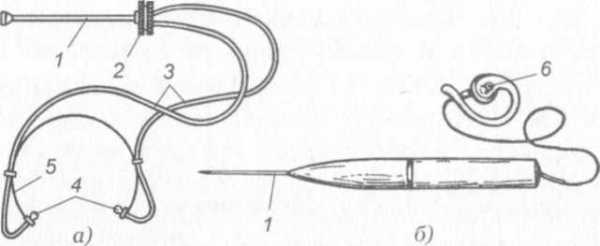

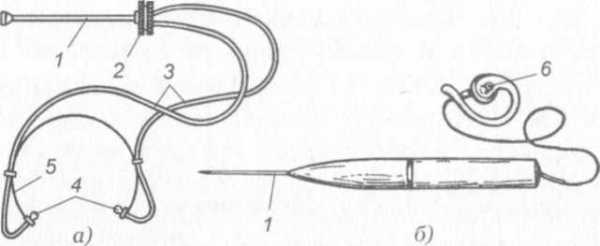

Для прослушивания двигателей используют различные стетоскопы рис.11.2.

Рис. 11.2. Стетоскопы: а — механический; б — электронный; / — стержень; 2 — мембрана; 3 — резиновые трубки; 4 — слуховые наконечники; J — пружинная пластина; 6— телефон-наушник.

Угар масла в исправном мало изношенном двигателе может составлять 0,5-1% от расхода топлива. Определяется он по фактическому расходу при эксплуатации. При значительном общем износе двигателя может достигать 4% и более от расхода топлива и сопровождаться дымлением. Для карбюраторных двигателей расход масла не должен превышать 3,5%, а для дизельных 5% от расхода топлива.

Топливная экономичность определяется методами ходовых и стендовых испытаний, а также по расходу топлива автомобилем на основании ежедневного его учета и сравнения с нормативными значениями. Однако, учитывая большое количество факторов, влияющих на расход топлива, последний метод может лишь ориентировочно отражать общее техничес-кое состояние двигателя.

6.3. Контрольные вопросы:

— контрольный осмотр двигателя и его прослушивание;

— проверка работоспособности систем двигателя по встроенным

приборам.

Работу провел студент:

Работу принял руководитель:

Работу провел студент:

Работу принял руководитель:

Лабораторная работа №1

Контрольный осмотр двигателя.

Автомобиль (марка):

Двигатель (марка):1. Контрольный осмотр двигателя:

1.1. Наличие подтеканий:

— охлаждающая жидкость:

— масло: -топливо:

1.2.Состояние и крепление проводов системы зажигания:

1.3.Состояние крепления приборов системы питания (карбюратора,бензонасоса, фильтра тонкой очистки топлива, топливопроводов):

1.4.Состояние натяжения ремня генератора и крепления генератора:

1.5. Проверка уровня охлаждающей жидкости и масла:

2. Запуск двигателя, прогрев и прослушивание. 2.1. Легкость запуска двигателя:

2.2. Прогрев до рабочей температуры и контроль давления масла в системе смазки:

— на минимальных оборотах холостого хода:

t0охл.ж.= Pмасла=

— на средних оборотах холостого хода:

t0охл.ж.= Pмасла=

Давление Масла (соответствует или не соответствует установленным требованиям):

2.3. Определение повышенных шумов и вибраций при работе (в области ГРМ, в области КШМ, работают ли все цилиндры двигателя):

2.4. Определение дымности выпуска отработавших газов:

2.5. Определение исправности работы генератора и реле-регулятора по встроенным приборам:2.6. Определение исправной работы термостата:

3. Заключение (сделать вывод об исправности двигателя):

Работу провел студент:

Работу принял руководитель:

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

Общее диагностирование двигателя

Двигатель — это наиболее сложный и важный агрегат автомобиля, от состояния которого зависят многие технические, экономические и надежностные показатели работы.

Во время работы элементы двигателя подвергаются износу (нарушение герметичности надпоршневого пространства, уплотнение головки блока цилиндров и т.д.). В результате ухудшается наполнение цилиндров топливно-воздушной смесью, снижается давление сжатия и, как следствие, изменяется объемный КПД двигателя, уменьшаются развиваемая мощность и крутящий момент, ухудшается топливная экономичность, увеличивается расход моторного масла, повышается токсичность отработавших газов.

Неисправности и отказы по двигателю в основной возникают в кривошипно-шатунном и газораспределительном механизмах, системах питания, зажигания, охлаждения и смазки.

Таблица. Распределение неисправностей двигателя и трудоемкость их устранения, %

| Механизмы и системы | Неисправности | Трудоемкость |

| Кривошипно-шатунный механизм | 19 | 45 |

| Газораспределительный механизм | 4 | 7 |

| Система охлаждения | 10 | 6 |

| Система смазки | 2 | 2 |

| Система питания | 14 | 14 |

| Система зажигания | 51 | 26 |

В целом количество отказов и неисправностей двигателей в общей структуре отказов автомобиля может достигать для отдельных моделей до 35…55 %.

Таблица. Распределение отказов и неисправностей по автомобилю MA3-5432, %

| Наименование узла, агрегата | Отказы и неисправности |

| Двигатель и его системы | 46,9 |

| Подвеска, колеса, шины | 12,4 |

| Тормозная система | 10,4 |

| Рулевое управление | 7,4 |

| Коробка передач | 6,6 |

| Центральный редуктор | 4,9 |

| Сцепление | 4,4 |

| Колесная передача | 2,7 |

| Аккумуляторная батарея | 2,3 |

| Карданная передача | 2,0 |

В связи со случайным характером возникновения отказов невозможно точно предугадать момент их наступления, поэтому целесообразно регулярно контролировать техническое состояние двигателя.

ДЛЯ проверки работоспособности и прогнозирования безотказности работы автомобильного двигателя в соответствии с ГОСТ 23435-79 «Техническая диагностика. Двигатели внутреннего сгорания поршневые. Номенклатура диагностических параметров» используются следующие параметры:

- эффективная мощность двигателя (или изменение частоты вращения коленчатого вала при последовательном отключении каждого из цилиндров, ускорение вращения коленчатого вала при разгоне без нагрузки, характеристики вибрации, шума или звука)

- давление масла в главной масляной магистрали

- удельный расход топлива

- токсичность отработавших газов для бензиновых двигателей

- дымность отработавших газов для дизелей

ustroistvo-avtomobilya.ru

Диагностирование двигателей внутреннего сгорания

Категория:

Бульдозеры, скреперы и грейдеры

Публикация:

Диагностирование двигателей внутреннего сгорания

Читать далее:

Диагностирование двигателей внутреннего сгорания

Диагностирование двигателей занимает одно из основных мероприятий в проверке состояния машин и их элементов и в устранении возможных в двигателях неисправностей, продлевая тем самым срок безотказной работы машин.

Установленные на базовых тракторах дорожно-строительных машин двигатели внутреннего сгорания работают в исключительно неблагоприятных условиях: высокая запыленность среды, нередко тяжелые климатические условия, специфичность условий технического обслуживания и хранения машин, резко меняющийся характер нагрузок и т. п. Так, частицы пыли, попадая в цилиндры двигателей, а также в топливо, масло, рабочую жидкость гидросистем, вызывают интенсивный износ трущихся поверхностей, что ухудшает работоспособность двигателей и машин в целом.

Как показал опыт эксплуатации дорожно-строительных машин, к основным причинам быстрого износа двигателей и более частых отказов в их работе по сравнению с другими элементами машин, помимо абразивного износа, относятся несоблюдение правил эксплуатации и хранения машин; подсос запыленного воздуха во впускной трубопровод и несвоевременное обслуживание воздушных, масляных и топливных фильтров; холодный пуск двигателей и несоблюдение нормального топливного режима их работы; применение несоответствующих топлив и смазочных материалов; несвоевременная регулировка топливной аппаратуры; несвоевременный и некачественный р.емонт двигателей.

Рекламные предложения на основе ваших интересов:

К причинам, влияющим на повышенный износ двигателей, относится также значительная напряженность их работы, характеризуемая продолжительностью работы под нагрузкой, числом включений и выключений навесных, прицепных и других механизмов машин, частотой включений и выключений самих двигателей.

Двигатели дорожно-строительных машин большую часть времени работают под нагрузкой. Так, из общего рабочего времени непосредственно под нагрузкой находятся двигатели бульдозеров – 0,65-0,75; скреперов – 0,65-0,75; автогрейдеров – 0,55 – 0,65; погрузчиков – 0,70-0,80; кранов 0,60-0,70.

Значительная напряженность работы двигателей приводит также к повышенным давлениям в сопряжениях и к появлению ударных нагрузок, что снижает усталостную прочность материала деталей.

Если двигатель работает без перегрузки, интенсивность его износа возрастает примерно пропорционально увеличению нагрузки, если же двигатель работает со значительной нагрузкой, к тому же неравномерной, сопровождающейся рывками, износ протекает очень быстро. Поэтому следует стремиться к тому, чтобы при выполнении машиной характерных для нее технологических операций двигатель ее был нагружен равномерно (на регулярном участке скоростной характеристики), а переход к более интенсивной нагрузке (корректорный участок) протекал по возможности кратковременно.

Согласно данным эксплуатации ресурс двигателей, установленных на дорожно-строительных маЩинах, относительно незначителен и находится в пределах 3000—4000 ч (редко до 6000 ч) до первого капитального ремонта и не более 2000—3000 ч от первого до второго капитального ремонта.

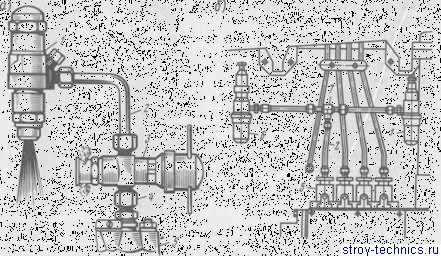

Диагностирование двигателей, как правило, бывает комплексное, включающее эксплуатационное и функциональное диагностирование. Общая оценка двигателя дается по затрате времени на его пуск и дымности отработавших газов (время пуска прогретого двигателя не должно превышать 3 мин в летнее время и 10 мин в зимнее, а отработавшие газы двигателя должны быть бесцветными). Диагностирование двигателя начинают с проверки его мощности и экономичности работы. Для диагностирования двигателя применяют тормозные устройства, а также ряд приборов и установок.

Следует отметить, что неисправности в работе двигателей внутреннего сгорания возникают главным образом из-за нарушения тепловых и нагрузочных режимов работы (особенно перегрузок), применения некачественных топлив и смазочных материалов, работы в условиях загрязненной и запыленной среды.

Цилиндропоршневая группа. Основными признаками неудовлетворительной работы цилиндропоршневой группы могут быть чрезмерный прорыв газов в картер, шум и стуки в сопряжениях. Причинами разборки этой группы являются износ подшипников коленчатого вала, эллип- сность и конусность его шеек, износ поршней, износ и поломка поршневых колец.

Для определения наличия прорывающихся из камеры сжатия двигателя газов, которые попадают в его картер, служит прибор расхода газа (расходомер) КИ-4887-11 (рис. 7.1). Принцип действия этого прибора основан на зависимости количества газов, проходящих через дроссельный расходомер, от площади проходного сечения дросселирующего отверстия при заданном перепаде давления в дифференциальном манометре. Прибором (газорасходомером) выявляют состояние каждого цилиндра двигателя.

Расход газов определяют в период работы двигателя на номинальной частоте вращения холостого хода и при нормальном тепловом режиме. Предварительно после пуска и кратковременной работы на холостом ходу двигатель должен быть прогрет до температуры 65-90 °С. После этого двигатель останавливают, закрывают пробками отверстия сапуна и масломерной линейки, заливают наполовину в дифманометр воду, вывинтив также пробку из канала (пробку не ставят до конца измерений). Затем полностью открывают дросселирующее отверстие, поворачивая при этом против часовой стрелки втулку за маховичок и дроссель за наружную втулку. После этого устанавливают эжектор за выхлопную трубу, а конусный наконечник вставляют в отверстие маслозаливной горловины. Снова запускают двигатель и устанавливают номинальную частоту вращения.

Рис. 7.1. Прибор КИ4887:

а — устройство; б – схема работы; 1 – впускной патрубок; 2 — калиброванное отверстие; 3 — корпус; 4 — шкала расходов; 5 — пружина; 6 — выпускной патрубок; 7 – дроссель; 8, 9 и 10 – жидкостные каналы манометров; 11 — неподвижная втулка; 12 – подвижная втулка; 13 — дросселирующее отверстие; 14 – заслонка; 15 – эжектор; 16 – выхлопная труба; 17 – наконечник; 18 – маслоза- ливная горловина

Удерживая прибор в вертикальном положении и поворачивая втулку дросселя, устанавливают на одном уровне воду в левом и в правом каналах манометра. Затем, медленно поворачивая втулку за маховичок по часовой стрелке, добиваются такого положения, при котором уровень воды в канале был бы на 15 мм выше уровня в канале. Если после этого уровни в каналах окажутся разными, их выравнивают. После этого по шкале прибора определяют расход газов. Если этот уровень достиг предельного значения, которое указано в табл. 7.1, то цилиндропоршневая группа нуждается в ремонте.

Таблица 7.1

Проверку цилиндров двигателя на количество прорывающихся газов можно определить компрессиометром КИ-861, вставив его на место вывернутой форсунки. Поставив прибор, открывают выпускной вентиль и проворачивают двигатель посредством пускового его двигателя или стартером при выключенной подаче топлива и отключенном декомпрессоре, после чего закрывают выпускной вентиль компрессиометра и наблюдают за стрелкой манометра. При остановке стрелки манометра записывают показания манометра и открывают выпускной вентиль. Таким же путем проверяют давление в других цилиндрах. Если разница между показаниями давления в каком-либо цилиндре и средним значением компрессии основных цилиндров будет превышать 0,2 МПа, то такой цилиндр неисправен.Рассмотренный принцип проверки пригоден для измерения неплотностей клапанов газораспределения. Для этого применяются тот же прибор КИ-4887-11 и компрессорно-вакуумная установка. Перед проверкой воздушный фильтр отсоединяют от впускного трубопровода, а поршень проверяемого цилиндра устанавливают в положение верхней мертвой точки (в.м.т.). После этого поворачивают коленчатый вал против хода на 90° (впускной и выпускной клапаны цилиндров при этом должны быть закрыты).

Сжатый воздух от компрессора или компрессорно-вакуумной установки подается в камеру сгорания через отверстия форсунки (отверстия под форсунками непроверяемых цилиндров должны быть закрыты) под постоянным избыточным давлением 0,2 МПа, поддерживаемым и контролируемым редукционным клапаном. Из камеры сгорания какая-то часть этого воздуха прорывается в картер, а какая-то часть через неплотности клапанов — во впускной трубопровод. Количество воздуха, прорвавшегося через неплотности клапанов, замеряется по газовому расходомеру. При этом предельные значения расхода картерных газов могут быть приняты по паспортным данным для диагностируемых двигателей. В частности, для таких двигателей, как СМД-14А, СМД-14НГ, Д-130, Д-160, ЯМЗ-2Э8НБ, расход картерных газов при работе на холостом ходу принимается по данным табл. 7.1.

Сравнивая результаты проверки с приведенными данными, оценивают состояние компрессионных колец, поршней и гильз и приходят к заключению о возможности продолжения работы двигателя или передачи его в ремонт. При этом сравнительной оценкой является расход газов: если их расход при отключенном цилиндре отклоняется от среднего в сравнении с другими цилиндрами, также отключенными, более чем на 0,33 мм3/с, то в проверяемом цилиндре возможны износы, поломки и зависание поршневых колец.

Топливная система. Основными признаками неудовлетворительной работы топливной системы могут быть трудный запуск двигателя, неустойчивая его работа, дымность отработавших газов. Причиной разборки этой системы является износ деталей топливного насоса, фильтрующих элементов, плунжерных пар, форсунок и топливоподкачивающего насоса (помпы).

Проверку начинают с топливного насоса и основных его деталей – плунжерных пар, используя для этой цели приспособление КИ-4802.

Приспособление КИ-4802 (рис. 7.2) состоит из: манометра на давление 0-40 МПа, топливопровода, корпуса, внутри которого размещен предохранительный клапан для манометра, секундомера.

Рис. 7.2. Проверка герметичности топливной системы топливного насоса с применением приспособления КИ-4802

Износ плунжерной пары насоса проверяют по давлению, развиваемому ею при пусковых оборотах коленчатого вала. При проверке накидную гайку топливопровода приспособления навинчивают на штуцер высокого давления проверяемой секции, после чего включают подачу топлива и, прокручивая коленчатый вал пусковым устройством, следят за положением стрелки манометра. Как только будут видны колебания стрелки манометра, выключают подачу топлива и, плавно подавая топливо, снова повышают давление до 25 МПа для двигателей с разделенными камерами сгорания (Д-130, Д-160 и др.) и до 30 МПа для двигателей с неразделенными камерами сгорания. Если давление сжатия окажется менее 1,45 МПа для СМД-14А, СМД-14НГ, для Д-130, Д-160 -1,3 МПа и для ЯМЗ-2Э8НБ — 1,4 МПа, плунжерные пары подлежат замене.

Следующей операцией на этом приспособлении является проверка плотности прилегания нагнетательных клапанов к опорным седлам. Прекратив прокрутку двигателя и наблюдая за показаниями стрелки манометра, измеряют время падения давления (для каждого из клапанов) от 15-10 МПа. Если это время будет менее 10 с, нагнетательные клапаны подлежат замене. При недостаточной герметичности запорных конусов нагнетательных клапанов топливо будет вытекать из штуцеров.

В процессе эксплуатации дизельных двигателей ухудшается качество распыления топлива форсунками (изменяются направление и дальность подаваемой струи и др.). Возникает это вследствие снижения давления начала впрыска, попадания воды и грязи в топливо, износа или закоксо- вывания распылителя, неправильной сборки и крепления форсунок на двигателе.

Во время работы форсунок изнашиваются сопрягаемые поверхности опорных витков их пружин и другие детали, воспринимающие давление, вследствие чего уменьшается давление начала впрыска топлива, увеличивается подъем иглы распылителей, повышается пропускная способность форсунок, возрастает угол опережения впрыска топлива в цилиндры двигателя, соответственно увеличивается и расход топлива. В результате неравномерного износа отдельных форсунок повышается неравномерность подачи топлива в цилиндры. При износе подтекают и закоксовываются распылители, нарушается форма конусов распыления топлива и значительно увеличивается его расход. Изнашиваются также направляющие части игл и корпуса распылителей, что в свою очередь приводит к подтеканию или течи топлива. Плотность соединений корпусов распылителей и форсунок нарушается также из-за коррозий торцовых поверхностей или в результате неправильной сборки форсунок. Распылители деформируются преимущественно из-за перегрева и заедания игл, прорыва газов из-под прокладок при перекосах, которые могут возникнуть при неравномерной затяжке гаек крепления форсунок.

Состояние форсунок проверяют с помощью максиметра или прибора КИ-562, входящего в комплект передвижной диагностической установки.

При проверке форсунок посредством максиметра последний устанавливают на одну из секций топливного насоса и подключают проверяемую форсунку к максиметру (рис. 7.3,а), после чего затягивают его пружину приблизительно до давления 20 МПа, включают рычагом подачи топлива поступление топлива и, прокручивая двигатель, ведут наблюдение за проверяемой форсункой. Как только из форсунки начнет поступать топливо, ослабляют затяжку пружины максиметра, продолжая это до тех пор, пока не начнется впрыск топлива максиметром. При этом давление, при котором выполняются проверка и регулировка, должно быть у двигателей Д-130 и Д-160 20,5—21,0 МПа.

Рис. 7.3. Схема проверки работы форсунок:

а — по максиметру; 6 — по эталонной форсунке; 1 — форсунка; 2 — топливопровод; 3 — максиметр; 4 – трубка с гайкой; 5 — секция топливного насоса; 6 – эталонная форсунка; 7— тройник-

Проверку и регулировку форсунок на давление впрыска выполняют также и по эталонной форсунке, отрегулированной заранее на наружное давление впрыска, обеспечивающее хорошее распыливание топлива (рис. 7.3, б). Для этого эталонную форсунку и проверяемую форсунку присоединяют к секции насоса через тройник. При проверке рычаг декомпрессора ставят в положение “Пуск”, а рычаг механизма подачи топлива — в положение максимальной подачи. Непроверяемые форсунки при этом должны быть отсоединены от секций для того, чтобы исключить поступление топлива в цилиндры в момент проверки форсунки. Вращая вал двигателя пусковым двигателем через редуктор, можно проверить давление впрыска топлива форсункой. Если у проверяемой форсунки топливо впрыскивается раньше, чем у эталонной, необходимо отвернуть колпак форсунки, отвернуть также ограничитель подъема гайки на несколько оборотов, ослабить переходную гайку и завернуть регулировочный винт, сжав пружину форсунки до давления, при котором впрыск топлива проверяемой форсунки будет происходить несколько позже впрыска топлива эталонной форсункой. После этого медленным вывертыванием регулировочного винта проверяемой форсунки добиваются одновременнд впрыска топлива обеими форсунками.

Более совершенный способ проверки форсунок выполняют на приборе КИ-562 (рис. 7.4). Прибор состоит из: корпуса, механизма привода плунжера с рычагом, присоединительного штуцера с маховичком, распределителя с запорным вентилем, манометра, топливного бачка и глушителя. Внутри корпуса находятся плунжерная пара и нагнетательный клапан топливного насоса. Топливо в проверяемую форсунку и манометр при испытании нагнетается рычагом. Запорный вентиль прибора служит для отключения полости форсунки при проверке качества распылива- ния топлива.

Перед проверкой форсунки должны быть тщательно очищены и промыты сначала в бензине, а‘затем в дизельном топливе. После этого их устанавливают в приспособление и производят проверку в последовательности, рассмотренной выше. Прибор КИ-562 заменяется более совершенным прибором КИ-15706.

Состояние топливоподкачивающего насоса (помпы) проверяют прибором КИ-4801 или манометром. Системы питания дизельных двигателей комплектуются двумя типами приводных гопливоподкачиваю- щих насосов — шестеренчатыми и поршневыми. Шестеренчатые насосы устанавливают в системах питания таких двигателей как Д-ДЗО, Д-160, а поршневые – в системах двигателей СМД-14А, СМД-14НГ, ЯМЗ-2Э8НБ.

Причинами снижения давления и производительности подкачивающего насоса шестеренчатого типа являются значительный торцовый зазор между шестернями и плитой корпуса; большой зазор между вершинами зубьев шестерен и стенками корпуса; износ посадочных мест под втулку и ось ведомой шестерни; износ бронзовых втулок, трещины, забоины и риски на сопрягаемых дизелях; износ валика и корпуса сальника, а также резьбовых соединений.

Причинами снижения давления и производительности подкачивающего насоса поршневого типа являются увеличение зазора между поршнем и отверстием корпуса насоса; увеличение зазора между стержнем толкателя и корпусом (дефект, вызывающий значительную утечку топлива через дренажное отверстие, а при больших износах — попадание топлива в картер топливного насоса и недопустимо высокие потери топлива) ; нарушение герметичности всасывающих и нагнетательных клапанов и их гнезд; потеря упругости пружины поршня. Подкачивающий насос поршневого типа может иметь и такие дефекты, как: износ деталей толкателя, износы корпуса и поршня, нарушение посадки клапана, износ поршня и цилиндра насоса ручной подкачки, потеря упругости пружин поршня, клапанов и толкателя.

Рис. 7.4. Прибор КИ-562 для проверки форсунок

Показателями исправности топливоподкачивающих насосов являются: у насосов шестеренчатого типа топливо из подводящей трубки к фильтру тонкой очистки поступает в виде сплошной непрерывной струи; у насосов поршневого типа топливо поступает в виде пульсирующей струи.

Давление, развиваемое насосами, проверяют по манометру, входящему в состав прибора КИ-4801. Это давление перед фильтром должно быть не менее: у шестеренчатого насоса 0,06—0,07 МПа; у поршневого насоса 0,08-0,09 МПа.

Если давление ниже приведенных значений, производят регулировку редукционного клапана. Если регулировка не обеспечивает повышения давления, топливоподкачивающий насос заменяют.

Система смазывания двигателя. Показателями технического состояния системы смазывания являются давление масла в магистрали и его температура, находящиеся (при исправном двигателе) в прямой зависимости друг от друга.

После пуска двигателя, когда двигатель и масло находятся в холодном состоянии, из-за высокой вязкости масла давление в магистрали двигателей Д-130 и Д-160 может достигать 0,4-0,5 МПа, а в отдельных двигателях (например, ЯМЗ-2Э8НБ) 0,8-1,0 МПа; по мере прогрева двигателя, когда температура двигателя и масла возрастает, вязкость масла снижается, что ведет к уменьшению давления в системе. Оценка приведенных показателей возможна при исправном состоянии масляного манометра и дистанционного термометра, установленных на щитке приборов или диагностической установки.

Кроме технического состояния агрегатов системы смазывания, на давление и температуру масла влияют также и другие факторы: степень изношенности сопряжений кривошипно-шатунного механизма, состояние системы охлаждения, тепловой и нагрузочный режимы двигателя, качество применяемого масла.

Для основных двигателей, применяемых для базовых машин бульдозеров, скреперов, грейдеров, должны применяться моторные масла, приведенные в табл. 7.2.

При нормальных режимах работы двигателя и при применении высококачественного картерного масла (в соответствии с паспортными данными) причиной высокой или низкой температуры масла могут быть также неправильная установка переключателя “зима-лето”, “лето-зима” или неисправности клапана-термостата, так как при износе этого прибора или поломке его пружины холодное масло, циркулируя через радиатор, будет иметь пониженную температуру, а давление в системе, наоборот, будет повышенным.

Таблица 7.2

Наиболее частыми причинами низкого давления масла в магистрали являются чрезмерный износ сопряжений кривошипно-шатунного механизма, низкая производительность масляного насоса и разрегулировка или износ сливного и предохранительного клапанов.

При неисправном перепускном клапане в магистраль может поступать загрязненное масло, что ведет к усиленному износу двигателя. Подобное явление вызывает также загрязнение или неисправности фильтров очистки.

Системы смазывания проверяют диагностическим прибором КИ-4858 (рис. 7.5). При этом определяют производительность масляного насоса, а также давление открытия предохранительного, перепускного и сливного клапанов системы. Этим прибором можно проверять также правильность показаний жидкостного манометра, установленного на щитке приборов.

Рис. 7.5. Прибор КИ-4858 для проверки системы смазывания двигателей

Прибор КИ-4858 представляет собой дроссельное устройство, которое подключают к системе смазывания двигателя. Манометр прибора предназначен для определения давления в главной масляной магистрали двигателя и проверки правильности показаний рабочего манометра на щитке приборов машины. Подключается манометр штуцером. Манометр предназначен для показания давления масла в магистральной линии масляного насоса перед выходом в дроссельный расходомер. Этот манометр и входная полость дросселя-расходомера подключаются к нагнетательной линии до масляных фильтров штуцером. Манометр, установленный на выходе из дросселя-расходомера перед нагрузочным дросселем, предназначен для определения величины противодавления, создаваемого нагрузочным дросселем. Выходная полость нагрузочного дросселя подключается к нагнетательной линии (до масляных фильтров) штуцером IV. Дроссель-расходомер в этом приборе предназначен для определения производительности масляного насоса при давлении масла на входе и выходе из насоса, устанавливаемом по показаниям манометров.

Производительность насоса отсчи- тывается по шкале дросселя-расходомера. Нагрузочный и сливной дроссели предназначены для создания необходимого противодавления масла на выходе из дросселя-расходомера. При недостаточности давления прикрывают нагрузочный дроссель, а при избыточности давления открывают сливной дроссель. Избыточное масло сливают в маслозаливочную горловину двигателя через рукав, присоединенный к штуцеру. Для определения положения плунжеров в корпусах дросселей-расходомеров имеются указатели с надписью “открыто”, “закрыто”.

Система охлаждения. В процессе работы двигателя температура охлаждающей жидкости в системе охлаждения не должна быть выше 80— 95 С, в противном случае требуется проверка ее состояния. Состояние системы охлаждения характеризуется накипью на поверхностях нагрева, герметичностью, состоянием паровоздушного клапана, а также степенью натяжения ремня вентилятора.

Часто наличие накипи в системе охлаждения определяют по температуре наружной поверхности головки цилиндров и блока цилиндров в наиболее напряженных их местах. Однако этот способ неточен и не дает удовлетворительных результатов, так как температура наружной поверхности зависит от нагрузки двигателя, угла опережения впрыска топлива и др. Герметичность системы охлаждения проверяют двумя способами — внешним осмотром при работе двигателя и подачей сжатого воздуха в систему.

При проверке системы каждый из поршней двигателя (поочередно) устанавливают в верхнюю мертвую точку (в.м.т.) на такте сжатия. Затем посредством компрессора сжатый воздух под давлением 0,5 МПа через отверстие для форсунки подается в камеру сгорания. При этом наблюдают за поверхностью охлаждающей жидкости (воды или другой жидкости) в верхней части радиатора. При неисправной головке цилиндров или ее прокладке из охлаждающей жидкости-системы будут выходить пузырьки воздуха. Указанную операцию поочередно выполняют в отношении всех цилиндров двигателя.

Затем проверяют герметичность соединений системы охлаждения. Для этого плотно закрывают заливную горловину радиатора специальной насадкой (приспособлением) для подачи сжатого воздуха под давлением 0,15 МПа и включают секундомер прибора. Если падение давления будет превышать 0,01 МПа за 10 с, система охлаждения неисправна (наличие течи из системы). Действие паровоздушного клапана системы проверяют по давлению начала открытия парового и воздушного клапанов при падении сжатого воздуха.

Как уже отмечалось, неисправность системы охлаждения может быть из-за проскальзывания клиноременной передачи вентилятора. Натяжение ремней вентилятора системы охлаждения на их буксование проверяют по величине их прогиба в средней части. В настоящее время проверка степени натяжения ремней выполняется приспособлением КИ-8920.

Величина прогиба ремней привода вентилятора системы охлаждения двигателей приведена в табл. 7.3.

Таблица 7.3

Работу радиатора (при нормальной работе водяного насоса и вентилятора) проверяют по разности температур воды на входе и выходе из радиатора. Если разность температур менее 10 °С, необходимо прочистить и промыть сердцевину радиатора как снаружи, так и внутри. Температура воды в системе охлаждения во время проверки радиатора должна быть 85-95 °С.

Для очистки сердцевины радиатора снимают наружную решетку и облицовку, затем производят продувку сжатым воздухом, после этого промывают водой из насоса высокого давления из шланга с наконечником. Находящуюся между пластинками и трубками радиатора грязь и другие отложения удаляют плоскими деревянными приспособлениями.

При работающем двигателе охлаждающая жидкость системы в летнее время за 8—10 мин должна нагреться до температуры 50—60 °С. Если это время будет больше указанного, в системе охлаждения появляется значительная накипь.

Показателем неудовлетворительной работы системы охлаждения по избыточному отложению накипи является незначительная разность между температурой охлаждающей жидкости (в данном случае — воды) и масла у прогретого двигателя.

Рекламные предложения:

Читать далее: Обслуживание, контроль и регулировка элементов трансмиссии и передач

Категория: — Бульдозеры, скреперы и грейдеры

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Диагностирование двигателя в целом. Технологический процесс общего диагностирования контрольным осмотром, прослушиванием

Лабораторная работа №2

1. Тема: Диагностирование двигателя в целом.

2. Цель: Изучить технологический процесс общего диагностирования контрольным осмотром, прослушиванием, а также уметь проверять работоспособность двигателя и его систем по встроенным приборам.

3. Задачи: Получить навыки по диагностированию двигателя в целом.

4. Студент должен знать:

Способы проверки технического состояния двигателя наружным осмотром, диагностические параметры, технику безопасности при диагностировании двигателя.

Должен уметь:

Проверять техническое состояние двигателя по встроенным приборам и прослушиванием во время его работы.

5. Методические указания для студентов при подготовке к

занятию.

5.1 Литература:«Техническое обслуживание и ремонт автомобилей« Епифанов.«Автомобили« Богатырев «Устройство и эксплуатация транспортных средств« Роговцев и д.р.

5.2 Вопросы для повторения:

— устройство основных систем двигателя автомобиля;

— основные неисправности возникающие в механизмах и системах двигателя и способы их устранения .

6. Контроль и коррекция знаний (умений) студентов.

6.1. Довести меры техники безопасности при выполнении лабораторной работы.

6.2. Методические указания по выполнению работы:

6.2.1. Контрольный осмотр двигателя и его прослушивание.

ТО двигателя начинается с контрольного осмотра, заключающегося в выявлении его комплектности , наличия подтекания масла, топлива и охлаждающей жидкости, проверки крепления двигателя и проводов (системы зажигания).

Следующим элементом осмотра является опробывание двигателя пуском. При этом проверяют легкость пуска, наличие дымления на выпуске, прослушиванием обнаруживаются резкие шумы и стуки. Одновременно проверяются равномерность и устойчивость работы двигателя на различной частоте вращения коленчатого вала, плотность креплений и соединений системы выпуска (прорыв газов) и показания контрольных приборов. Продолжительность одного пуска должна быть не более 20с. Повторный пуск проводится через 1-2 мин.

Контрольный осмотр двигателя позволяет выяснить его очевидные дефекты без применения диагностических средств и приступить к операциям обслуживания или ремонтным воздействиям.

|

Признаки неисправности |

Структурные изменения |

Способы диагностики и устранения дефектов |

|

1. Падение мощно-сти двигателя, уве-личенный расход топлива и масла, дымный выхлоп. |

Износ или зазор цилиндров, износ поршневых колец, потеря ими упру-гости, поломка |

Замерить: мощность двигате-ля, утечку сжатия воздуха, прорыв газов в картере, давление такта сжатия, угар масла. При необходимости заменить элементы. |

|

2. Стук поршней |

Износ юбок поршней. |

Прослушать двигатель стетоскопом. |

|

3. Пульсирующее дымление из венти-ляционной трубки |

Трещины или прогар поршней в дизелях. |

Замерить давление конца такта сжатия; Заменить поршни. |

|

4. Неравномерная работа двигателя, вода на электродах свечей. |

Нарушение герме-тичности проклад-ки головки. |

Замерить утечку сжатия воздуха. Заменить прокладку. |

|

5. Резкие стуки в двигателе, не исче-зающие при позд-нем зажигании. |

Износ вкладышей шатунных подшипников. |

Прослушать двигатель стетоскопом, определить суммарный зазор, заменить вкладыши. |

|

6. Частые и редкие стуки в двигателе при пуске и движе-ний с высокими скоростями. |

Износ вкладышей шатунных подшипников. |

Прослушать двигатель стето-скопом, определить суммарный зазор, заменить вкладыши. |

|

7. Резкие глухие стуки, хорошо слы-шимые при отпу-скании педали сцепления. |

Износ вкладышей коренных подшипников. |

Определить давление масла, при необходимости заменить масло. Определить износ, заменить вкладыши. |

|

8. Чрезмерные сту-ки, слышимые на всех режимах работы двигателя. |

Выплавление вкла-дышей шатунных и коренных подшипников. |

Давление масла равно нулю, коленвал шлифовать. |

6.2.2.Общее диагностирование двигателя.

Общее диагностирование двигателя производится по диагностическим параметрам, характеризующим общее техническое состояние двигателя, без выявления конкретной неисправности.

Такими параметрами являются:

мощность двигателя (или крутящий момент при определенной частоте вращении коленчатого вала), расход топлива и масла (угар).

Представление о техническом состоянии и, в частности, кривошипно-шатунного механизма может дать падение давления в системе смазки, угар (расход) масла и топливная экономичность в эксплуатации, которые выявляются на основании ежедневного учета или испытания пробегом.

Снижение давления масла ниже 0,04-0,05 МПа при малой частоте вращения коленчатого вала прогретого карбюраторного двигателя и 0,1 МПа дизельного двигателя указывает (при исправной системе смазки) на недопустимый износ подшипников двигателя. При 1000 об/мин давление в масляной системе карбюраторного двигателя по манометру должно быть не мене 0,1 МПа. Соответственно для дизельного двигателя эти величины составляют

kursoviki.org

Общее диагностирование двигателя

Неисправности двигателя сопровождаются внешними признаками, результаты которых используются для предварительной оценки технического состояния двигателя (таблицы 1 и 2).

Внешние признаки неисправностей двигателей можно определить:

1) по цвету отработавших газов,

2) по характеру металлических стуков.

1. Цвет отработавших газов.

Следует запустить двигатель, прогреть его до номинального теплового режима (85-90 °С) и по цвету выхлопных газов определить причину и возможные неисправности двигателя (таблица 1).

Таблица 1 — Причины и возможные неисправности в зависимости от цвета выхлопных газов

|

Цвет выхлопа и сопутствующие явления |

Причины и возможные неисправности |

|

Черный выхлоп, двигатель дымит на всех режимах работы, затруднен запуск, неустойчивая работа |

Неполное сгорание топлива (переобогащение топливо-воздушной смеси): загрязнен воздушный фильтр; закоксованы распылители форсунок; ранний угол нагнетания топлива; |

|

— нарушен тепловой зазор в приводе клапанов (черный выхлоп сопровождается выбросом искр из выхлопной трубы, хлопками в коллекторах) |

|

|

Синий (сизый) выхлоп, на листе бумаги, поднесенном к срезу выхлопной трубы, наблюдаются маслянистые капли |

Попадание масла в камеру сгорания: изношены детали цилиндро-поршневой группы; изношены уплотнительные кольца ротора турбокомпрессора; изношены маслосъемные колпачки |

|

Белый выхлоп, на листе бумаги, поднесенном к срезу выхлопной трубы, наблюдаются капли воды |

Попадание охлаждающей жидкости в цилиндры двигателя: разрушена прокладка головки блока цилиндров; -трещины в головке блока или в блоке цилиндров; изношено сопряжение «седло-клапан» |

2. Характер металлических стуков.

Следует запустить двигатель, прогреть его до номинального температурного режима (85-90 °С) и с помощью стетоскопа (рис. 4.1, а, б) прослушать двигатель, прикасаясь концом стержня 2 или 4 стетоскопа к определенным зонам при соответствующем режиме работы двигателя (рис. 4.2).

Рис. 1. Стетоскоп: а — стержневой; б — трубчатый; 1,3 — слуховой телефон; 2, 4 — стержень

Рис. 2. Схема зон прослушивания двигателя: 1 — зона клапанного механизма; II — зона цилиндро-поршневой группы; /// — зона нижней мертвой точки (НМТ) поршня; IV—зона верхней мертвой точки (ВМТ) поршня; V — зона коренных шеек коленчатого вала

Таблица 2 — Возможные неисправности при прослушивании двигателя

|

Зона прослушивания |

Режим работы двигателя |

Характер стука |

Возможная неисправность |

|

I |

Малая частота вращения коленчатого вала |

Металлический стук высокого тона |

Увеличен тепловой зазор в клапанном механизме |

|

II (по всей высоте цилиндров) |

Малая частота вращения коленчатого вала |

Приглушенный металлический стук |

Изношено сопряжение «гильза- поршень» |

|

III |

Малая частота вращения коленчатого вала |

Дребезжащий металлический стук глухого тона |

Изношено сопряжение «поршень — поршневое кольцо» |

Мощность и топливная экономичность являются основными показателями, характеризующими эксплуатационные свойства двигателя. В процессе эксплуатации тракторов мощность двигателей снижается, ухудшается равномерность ее распределения по отдельным цилиндрам. Расход топлива увеличивается, снижается его экономичность. Поэтому при ТО-3 необходимо определить его мощность и расход топлива. Эта работа выполняется на стационарных пунктах диагностики тракторов путем торможения двигателя на специальном стенде. При отсутствии такого стенда применяются бестормозные методы.

Перед испытаниями выполняют все операции ТО-2 топливной аппаратуры и воздухоочистителя. Кроме того, проверяют и регулируют зазоры в клапанах механизма газораспределения. Прогревают двигатель и замеряют максимальную частоту вращения коленчатого вала на холостом ходу. Если они отличаются от паспортных значений, их восстанавливают настройкой регулятора в соответствии с инструкцией по эксплуатации трактора.

belagrotorg.ru

Диагностика двигателя: описание, характеристика, проведение

К сожалению, не все современные автосервисы достаточно добросовестно выполняют возложенные на них функции. Некоторые механики, например, работают спустя рукава, стремясь поскорее избавиться от клиента, совершенно не заботясь о качестве проведенного ремонта. Поэтому заботливым автолюбителям, переживающим о состоянии своего личного транспортного средства, приходится самостоятельно контролировать процесс.

Особую актуальность приобретает диагностика силового агрегата при покупке подержанного автомобиля. Достаточно опытный водитель уделяет пристальное внимание состоянию функциональных узлов мотора, чтобы не пришлось через непродолжительное время отдавать машину в капитальный ремонт.

Однако умелые продавцы, стремящиеся избавиться от неисправного транспортного средства, всевозможными средствами пытаются замаскировать неполадки. Именно в подобных случаях собственноручное обследование состояния двигателя спасает предусмотрительного покупателя от проблемного приобретения.

Кстати, самостоятельная диагностика позволяет предусмотреть приблизительную стоимость сервисного обслуживания. Пронырливые механики не смогут навязать ненужные дорогостоящие работы, если владелец четко указывает причину неисправности.

Используя нехитрое оборудование, даже недостаточно опытный водитель сможет проверить работоспособность силового агрегата собственноручно. Рассмотрим подробнее, какими манипуляциями сопровождается этот процесс, и какие специальные приспособления требуются для его осуществления.

Собственноручная диагностика двигателя. Советы начинающим механикам

К огромному удовольствию современных автолюбителей, в далеком прошлом осталось то время, когда для выявления причин неисправностей силовых агрегатов требовалось полностью разбирать мотор и тщательно проверять работоспособность каждой детали. Сегодня этот длительный и трудоемкий процесс доверяют умной электронике, способной в считанные минуты справиться с задачей.

Практически все профессиональные автосервисы оснащены высокотехнологическим оборудованием, с помощью которого опытными специалистами осуществляется диагностика ДВС.

Однако прогрессивные технологии не обошли и рядовых обывателей. Сегодня любому автолюбителю, владеющими простейшими навыками пользователя интернета, доступна компьютерная диагностика двигателя автомобиля.

Потребуется лишь предварительно приобрести специальный прибор с особым программным обеспечением для определения состояния электронных систем транспортного средства. Подобное устройство называется диагностическим адаптером и находится в свободной продаже на современном автомобильном рынке.

Средства доступа к интернету сегодня имеются у каждого, начиная от ПК или ноутбука, и заканчивая новомодным смартфоном. Что касается затратной части самостоятельного исследования, то диагностирование двигателя невозможно выполнить без специальной базы данных, расшифровывающей показания адаптера. Также довольно ощутимой стоимостью обладает и сам прибор, однако расходы быстро окупаются за счет отказа от аналогичных услуг автомастерских.

Кроме того, выполненная своими руками диагностика бензиновых двигателей позволяет своевременно выявить неисправность силового агрегата и принять необходимые меры по ее устранению. Это дает возможность сэкономить на незапланированном капитальном ремонте, потребность в котором возникнет при длительной эксплуатации проблемного мотора.

Кратко о компьютерной диагностике

Как видно из названия, данное исследование проводится с помощью современной вычислительной техники. На смену прошлому веку с громоздкими ЭВМ пришло настоящее с ноутбуками, планшетами и многофункциональными смартфонами.

Компьютерная диагностика как бензиновых, так и дизельных двигателей заключается в толковании специальных кодов, характеризующих состояние электронных систем автомобиля. Данные подаются на монитор в зашифрованном виде, набором определенных символов.

Для распознавания неисправности в интернете существует особая информационная база.

Выполненная своими руками диагностика двигателя имеет следующие преимущества:

- приобретая подержанный автомобиль, новый владелец может самостоятельно определить степень работоспособности электронных систем, оказывающую непосредственное влияние на эксплуатационные характеристики силового агрегата. От этого фактора напрямую зависит время безотказной работы транспортного средства;

- возможность отказа от дорогостоящих услуг специализированных мастерских для выявления причины неполадки в случае сигнала об ошибке «check engine». Собственноручная диагностика бензиновых двигателей, как и силовых агрегатов, работающих на дизельном топливе, позволяет самостоятельно определить проблему и принять меры по ее устранению;

- способность контролировать работу специалистов автосервиса. Выполняя диагностику прошедшего ремонт двигателя без стороннего вмешательства, своими руками, можно оценить профессиональный уровень механиков и качество предоставленных услуг.

Итак, элементарные знания об эксплуатации электронных составляющих конструкции мотора допускают возможность владельцу для самостоятельного обследования силового агрегата на предмет выявления неисправностей. Следует лишь предварительно тщательно изучить приборную панель автомобиля для обнаружения специального разъема, необходимого для подключения требуемого оборудования.

Другие методы обследования работоспособности силового агрегата

Самостоятельная диагностика неисправностей двигателя позволяет определить их причину. Своевременно установив проблемный участок автомобиля своими руками, можно решить сразу две задачи. Во-первых, избежать материальных затрат на выполнение аналогичной услуги механиками специализированных мастерских. И, во-вторых, избавиться от необходимости проведения незапланированных работ по капитальному ремонту, которые также приводят к значительным финансовым потерям.

Несмотря на растущую популярность интернета и доступность проведения компьютерной диагностики автомобильного мотора, оборудование способно высокой стоимостью отпугнуть рядового обывателя, не владеющего значительным банковским счетом или прочими материальными средствами. Такие автолюбители прибегают к традиционным способам определения неполадок в силовых агрегатах, основанным на механических исследованиях:

- визуальная диагностика бензиновых двигателей мало чем отличается от подобного процесса для дизельных агрегатов. Основным требованием, влияющим на качество конечного результата, является доскональное знание конструкции мотора, предусмотренное производителем месторасположение и внешний вид всех деталей и механизмов. Достаточно опытный водитель в состоянии приблизительно определить, какой именно элемент силовой установки является причиной сбоя в работе. Разобрав и тщательно осмотрев проблемный узел, обнаруживают неисправный фрагмент;

- акустическое обследование заключается в определении поломки по посторонним звукам, издаваемым функционирующим двигателем. Нехарактерные для исправного агрегата шумы свидетельствуют о сбоях в работе газораспределительного механизма или о вышедших из строя деталях цилиндропоршневой группы.

К сожалению, не всегда удается сразу обнаружить причину неисправности. Для особо серьезных случаев предусмотрена комплексная диагностика двигателя, способная выявить даже скрытый внутренний дефект. Она заключается в основательном обследовании всех систем и механизмов мотора автомобиля своими руками.

Однако если причина поломки находится в электронной системе и выявляется компьютерным сканированием на первой стадии исследования, дальнейшие изыскания проводить необязательно. Диагностика бензиновых двигателей на этом может считаться законченной, поскольку результат достигнут.

Самостоятельная проверка автомобильного мотора с системой впрыска

В большинстве современных силовых агрегатах горючее поступает в топливную систему через специальные распыляющие его элементы, называемые форсунками. Такая подача считается более прогрессивной, чем в карбюраторных автомобилях. Однако погрешности в работе порой возникают и в ней. Поскольку от качества распыления топлива зависит дальнейшее его сгорание, чрезвычайно важным является предотвращение сбоев в механизмах, поставляющих горючее.

Собственноручная диагностика инжекторных двигателей проводится для выявления неисправностей в системе впрыска. Своевременное устранение обнаруженных в ходе исследования неполадок способно предотвратить более существенные неприятности, грозящие незапланированными финансовыми потерями, вызванными необходимостью капитального ремонта.

В идеале комплекс работ по определению работоспособности инжекторных моторов состоит из нескольких этапов:

- компьютерное обследование;

- проверка функциональности системы впрыска;

- визуальное исследование механических элементов силовой установки.

Для инжекторного двигателя самостоятельная диагностика осуществляется с использованием специального оснащения. Его подробный перечень требует отдельного рассмотрения.

Диагностическое оборудование для проверки инжекторного мотора

Обследование состояния системы впрыска автомобиля своими руками вполне доступно практически каждому водителю. Однако необходимо предварительно подготовить следующие приборы и приспособления:

- показатели давления горючего контролируются манометром. Это позволяет своевременно выявить неполадки в работе топливной аппаратуры;

- диагностический кабель соединяет силовой агрегат с компьютером. Умная электроника способна определить причину погрешностей в работе. В некоторых современных моделях автомобилей производителем предусматривается самодиагностика двигателя. В таких случаях неисправности выявляются бортовым компьютером;

- состояние показателей уровня компрессии в цилиндрах контролируется специальным прибором, называемым компрессометром;

- для определения полярности на форсунках и модуле зажигания используется светодиодный пробник. Проверка целостности и функциональности электрических систем осуществляется мультиметром.

Следует отметить, что в большинстве случаев самостоятельная диагностика инжекторного силового агрегата ограничивается компьютерным сканированием его электронной начинки. Однако полный комплекс мероприятий по выявлению неисправностей требует основательного подхода.

Основные этапы проверки работоспособности инжектора

Необходимость обследования инжекторного двигателя возникает при появлении погрешностей в стабильной работе мотора или в случаях, когда автомобиль без видимых причин отказывается заводиться. Самостоятельной диагностикой предусматривается поочередное выполнение следующих манипуляций:

- для начала проверяются функциональные способности всех датчиков. Для этого применяется компьютерное сканирование электронных систем автомобиля своими руками;

- затем оценивается работоспособность системы зажигания. Осуществляется проверка светодиодным пробником;

- на следующем этапе производится оценка качества и надежности контактных соединений. Достаточно опытный водитель, досконально знающий свой автомобиль, способен выявить отклонения после визуального осмотра. Более подробное исследование проводится с использованием специального прибора, называемого микрометром;

- далее выполняется проверка функциональности свечей;

- работоспособность бензиновой помпы определяется ее производительностью. Для оценки показателя топливного насоса осуществляется замер давления горючего в системе;

- о нарушениях и сбоях в работе инжекторного мотора свидетельствует изменение уровня компрессии в цилиндрах. Измерение данного показателя производится компрессометром.

Заключение

Достаточно предусмотрительный водитель, стремящийся поддерживать транспортное средство в работоспособном состоянии, при малейших признаках неисправности обязан незамедлительно доставить машину в ближайшую мастерскую. Опытные механики после всестороннего обследования укажут причины неполадки.

Однако имея в наличии необходимое оборудование, практически каждый автолюбитель способен самостоятельно справиться с подобной задачей. Главным условием является доскональное знание конструкции силового агрегата, технические характеристики и условия его эксплуатации.

avtodvigateli.com

2. Диагностика двигателей

2.1. Виды и методы диагностики двигателей.

Для более точного определения технического состояния цилиндро-поршневой группы, кривошипно-шатунного и газораспределительного механизмов двигателя существует несколько методов, большинство из которых реализуется с помощью приборов и диагностических стендов.

В практике наиболее распространен метод

определения технического состояния

цилиндропоршневой группы по давлению

в цилиндрах в конце такта сжатия (т. е.

определение компрессии). Компрессия

измеряется с помощью компрессометра

или компрессографа(рис.

2.1).

практике наиболее распространен метод

определения технического состояния

цилиндропоршневой группы по давлению

в цилиндрах в конце такта сжатия (т. е.

определение компрессии). Компрессия

измеряется с помощью компрессометра

или компрессографа(рис.

2.1).

Рис 2.1. Компрессометр.

Компрессометр и компрессограф представляют собой манометр с рукояткой, трубкой, наконечником и золотниковым устройством. Компрессограф обеспечивает запись показаний на специальных покрытых воском карточках, на которых остается информация о компрессии в каждом цилиндре. Он может иметь кнопку и электропроводку для подсоединения к реле включения стартера, что позволяет проверять компрессию самостоятельно, без помощника. Компрессографы удобны в работе, повышают культуру труда и облегчают сбор информации о двигателе.

Компрессографы и компрессометры для бензиновых двигателей имеют шкалу с пределом измерений 15…20 кгс/см2, для дизельных двигателей — до 40 кгс/см2, учитывая максимальную компрессию.

Компрессию в бензиновых двигателях проверяют при прогретом двигателе. Наконечник компрессографа или компрессометра вставляют в свечное отверстие, предохраняют от запуска двигатель, отсоединив, например, центральный провод от катушки зажигания, и проворачивают коленчатый вал стартером с частотой 200…250 об/мин, что обеспечивается полностью заряженным аккумулятором.

Компрессия в цилиндрах является индивидуальным параметром для каждого двигателя и составляет 9…11 кгс/см2 для бензиновых двигателей и 26…32 кгс/см2 для дизельных. Разница в показаниях между отдельными цилиндрами для бензиновых двигателей не должна превышать 1…2 кгс/см2, а для дизельных — 2…5 кгс/см2.

Для более полной оценки технического состояния двигателя при снижении давления в конце такта сжатия нужно залить в проверяемый цилиндр 10…15 см3 моторного масла и вторично произвести измерение. Если давление в конце такта сжатия возросло, то это указывает на износ поршневых колец, если же оно осталось прежним — на неплотное прилегание клапанов к седлам или подгорание клапанов. Пониженное давление в двух соседних цилиндрах, не повышающееся при повторной проверке, указывает на пробой прокладки головки цилиндров.

Для более точного определения состояния цилиндропоршневой группы все чаще применяются пневмотестеры. Принцип их работы включается в том, что воздух в цилиндр двигателя подается под определенным давлением, значение которого регистрируется манометром. В случае износа цилиндров или неплотностей посадки клапанов компрессия начинает падать.

Р ис

2.2. Пневмотестер.

ис

2.2. Пневмотестер.

Износ деталей двигателя можно определить по характерным стукам и шумам. Для этого используют специальный стетоскоп, а в случае его отсутствия — медицинский стетоскоп. Стук в верхней части двигателя свидетельствует о неисправностях газораспределительного механизма. Стук в средней части двигателя может являться следствием износа поршней, поршневых колец и цилиндров. Резкий стук, не исчезающий при позднем зажигании, может возникать в результате износа поршневых пальцев и втулок верхней головки шатуна. Частый резкий стук в двигателе при запуске и движении с высокими скоростями может быть причиной износа шатунных подшипников (вкладышей). Резкий глухой стук, хорошо слышимый в нижней части двигателя при отпускании педали сцепления, может возникать из-за износа коренных подшипников.

studfiles.net