Для чего нужна система смазки в автомобиле?

Благодаря системе смазки в автомобиле, процесс стирания деталей двигателя, которые изнашиваются из-за постоянного трения и повышенных температур, заметно снижается. Этот узел является ключевым для здоровья авто.

Каждому человеку, даже ребенку понятно, что автомобиль — это по определению очень сложный агрегат. Количество деталей, систем и узлов представляют собой одно целое, а самым сложным во всей этой системе является двигатель. Сердце машины подвержено колоссальным нагрузкам, постоянное трение от вращения механизмов, повышенные температуры и беспрерывная работа сильно сказываются на сроке жизни этого агрегата, именно по этой причине конструкторами была придумана система смазки. Благодаря ей, детали участвующие в рабочем процессе претерпевают меньше ущерба от трения и служат намного дольше.

Содержание

- Принцип работы и назначение системы смазки

- Как устроена система смазки

- Уровень масла в системе

- Разновидности систем смазки

- Вывод

Принцип работы и назначение системы смазки

Как уже говорилось выше, система смазки для автомобилей отыгрывает колоссальную роль и влияет на то, как долго прослужит двигатель. Обусловлено это тем, что механизмы внутри двигателя прибывают в постоянном движении, шестерни и другие детали непрерывно трутся друг о друга, из-за этого они нагреваются еще больше, не говоря о том, что во время сгорания топлива этот узел и так находится в среде с повышенными температурами. Ввиду этих обстоятельств, внутренние механизмы могут подвергаются большому износу, но чтобы минимизировать ущерб, нужно постоянно добавлять в процесс работы смазочное вещество, чем и занимается обсуждаемая система.

Обусловлено это тем, что механизмы внутри двигателя прибывают в постоянном движении, шестерни и другие детали непрерывно трутся друг о друга, из-за этого они нагреваются еще больше, не говоря о том, что во время сгорания топлива этот узел и так находится в среде с повышенными температурами. Ввиду этих обстоятельств, внутренние механизмы могут подвергаются большому износу, но чтобы минимизировать ущерб, нужно постоянно добавлять в процесс работы смазочное вещество, чем и занимается обсуждаемая система.

Помимо своей прямой задачи, данная система выполняет ряд не менее важных функций:

- Смазка охлаждает трущиеся элементы;

- Смазочное вещество также способствует устранению нагара и всевозможных микрочастиц, которые скапливаются во время работы автомобиля;

- Данный узел также не позволяет образовываться ржавчине внутри двигателя.

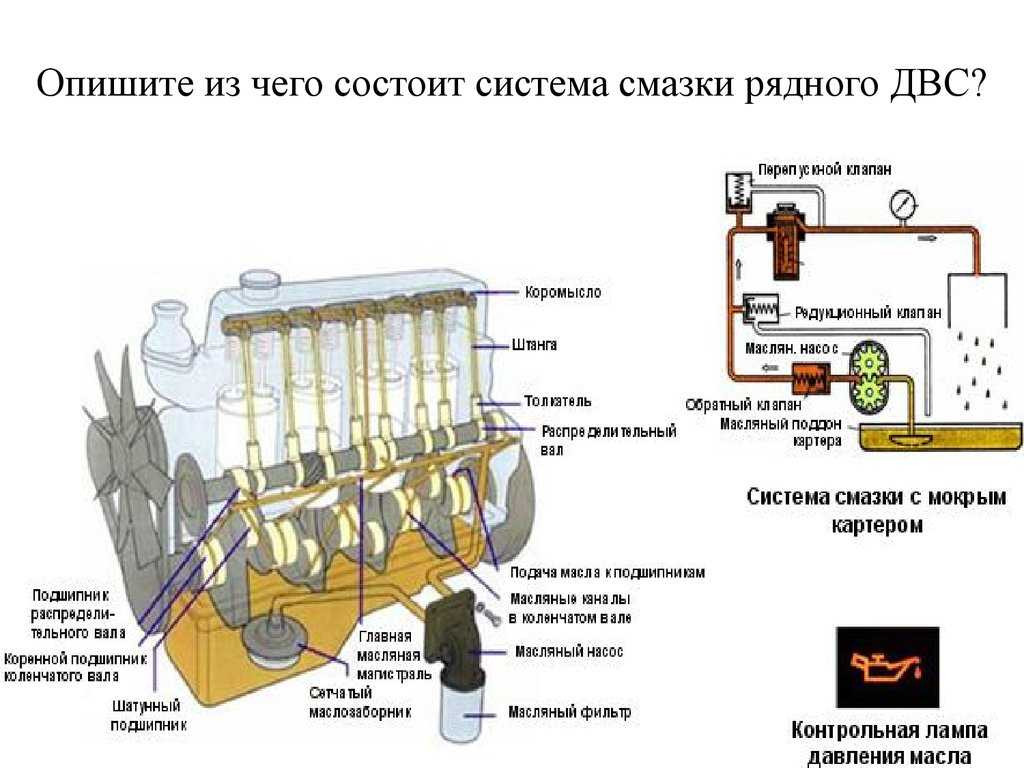

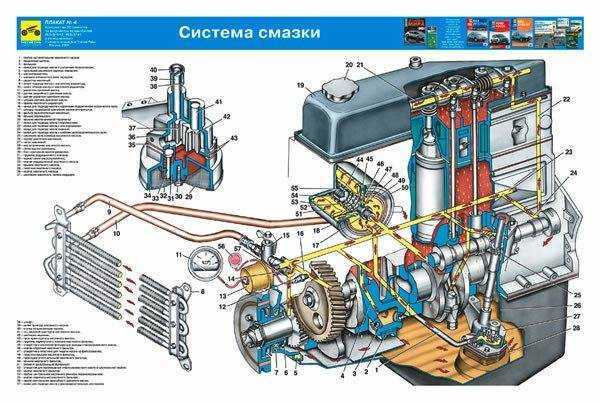

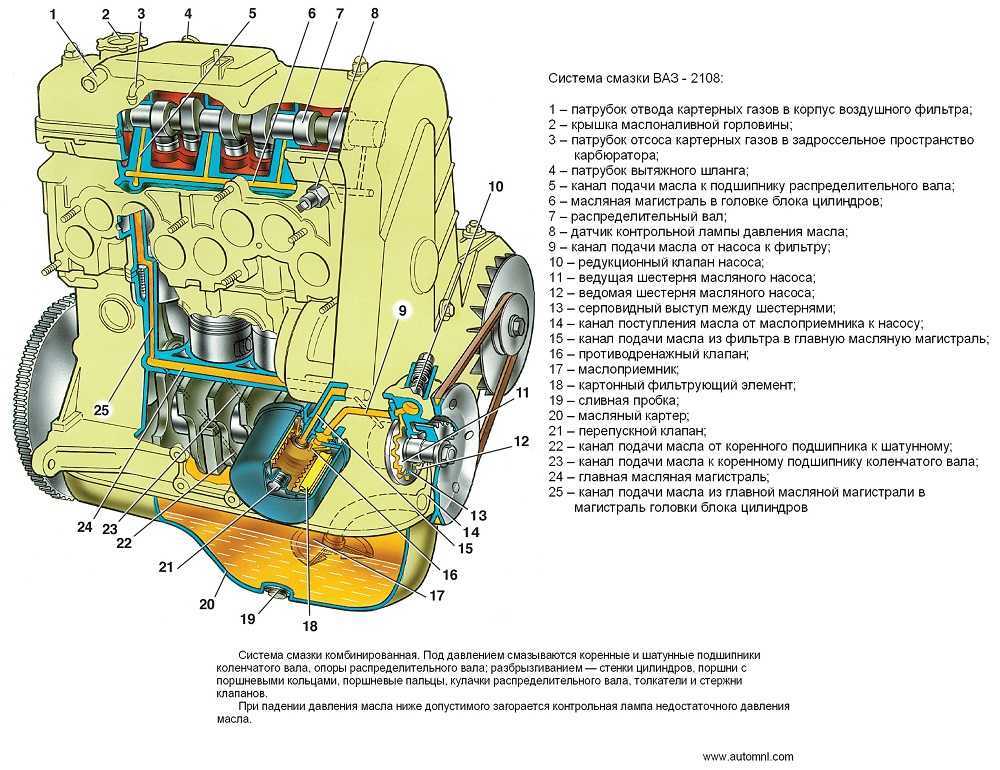

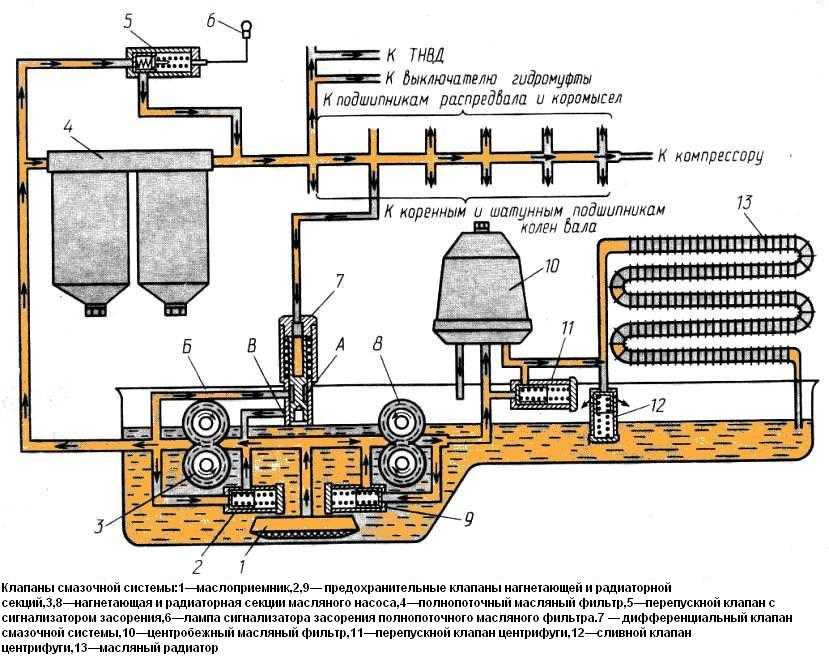

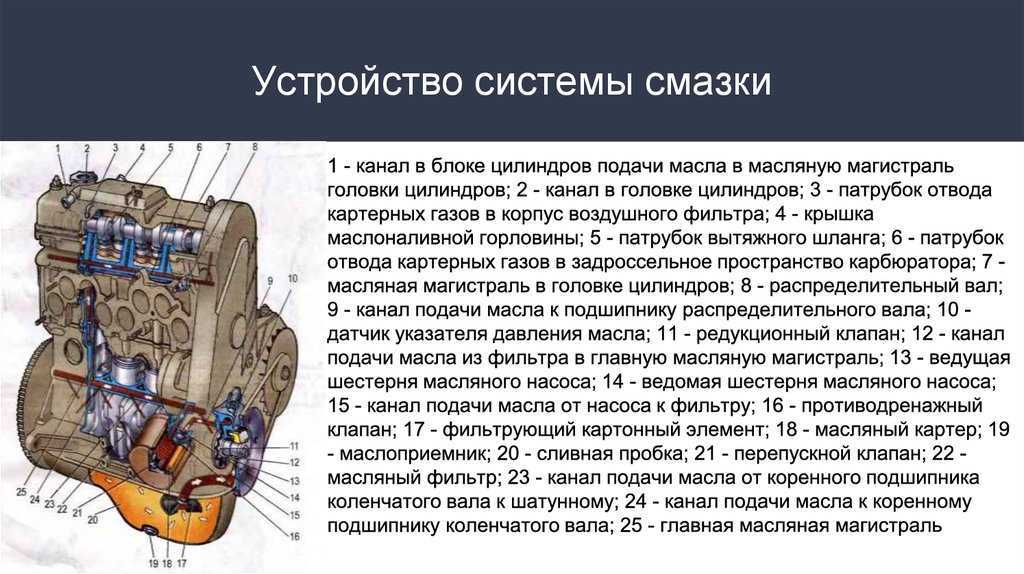

Как устроена система смазки

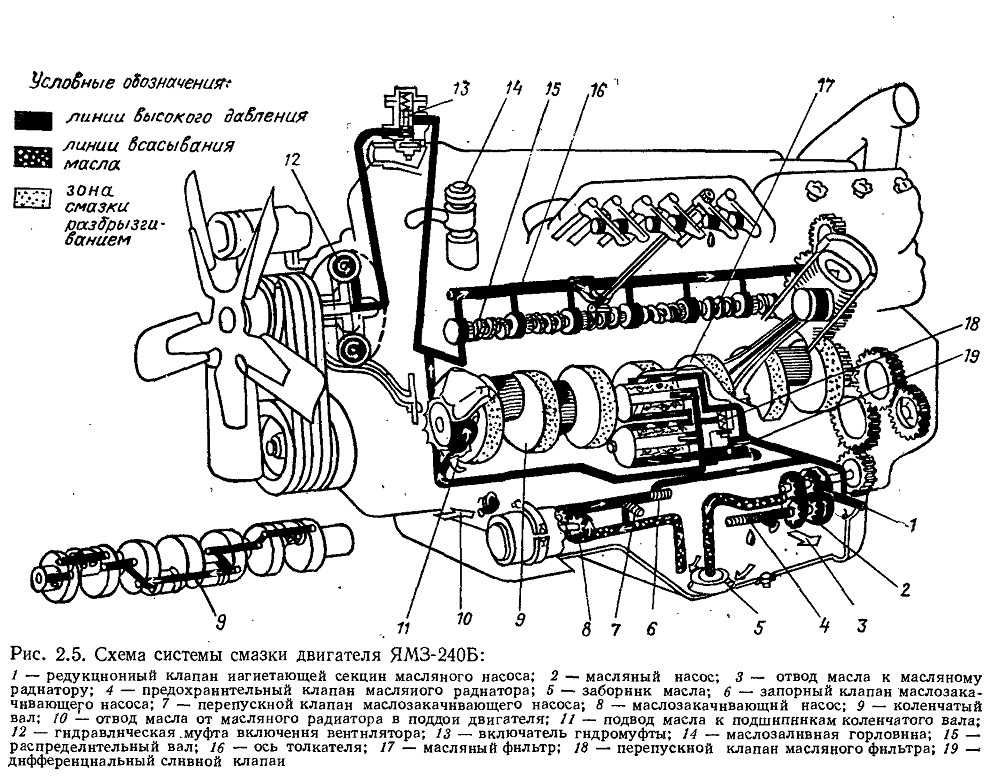

Если не брать во внимание какой-то определенный двигатель, а брать за основу общие показатели данного механизма, то система смазки в обязательном порядке включает в себя следующие составляющие:

- Поддон картера;

- Заборник масла;

- Масляный радиатор;

- Масляный насос;

- Масляный фильтр;

- Датчик для замера давление;

- Датчик количества масла и температуры;

- Масляный щуп;

- Клапан пропуска;

- магистраль и каналы для масла.

Само масло, которое является одним из основных условий функционирования этой системы, храниться в поддоне картера двигателя внутреннего сгорания. Когда «сердце машины» не работает, в эту емкость стекает все масло, кроме остатков, застрявших в фильтре и совсем малого количества, оставшегося на самих деталях.

Элементом, который позволяет смазывающему веществу циркулировать по системе без перерывов, выступает насос. В работу он включается благодаря коленчатому валу с распределительным и дополнительным приводами.

Что касается масляного фильтра, то он просто незаменим, и выполняет свою очевидную роль. Благодаря ему, смазывающая жидкость очищается от продуктов горения и других загрязнителей, которые появляются в процессе работы двигателя и от которых система может сильно пострадать.

Еще один важнейший элемент, входящий в данный узел — это радиатор. Благодаря ему в процесс вступает жидкость системы охлаждения, которая не дает перегреваться моторному маслу, ведь в случае перегревов оно теряет свои важнейшие качества и свойства.

Уровень масла в системе

Ни в коем случае нельзя позволять маслу превышать определенный заданный уровень в поддоне картера, ведь это может привести к различным неисправностям и поломкам, в частности выходу из строя накачивающего агрегата. Для этого предусмотрен отдельный элемент, именуемый масляным щупом.

На нем имеется две отметки, одна отвечает за минимум масла в поддоне, другая за допустимый максимум, который позволяет содержать система. Естественно, оптимальным считается промежуточный показатель. Если же масляная жидкость находится на нижней отметке, детали смазываются недостаточно, если на верхней, система быстро загрязняется, а расход жидкостей, в том числе топлива, увеличивается.

Разновидности систем смазки

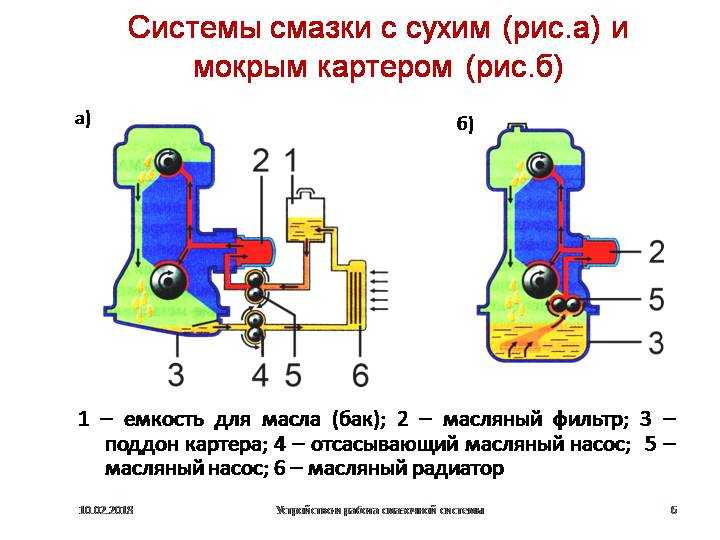

Данная система делится на три основных вида, различаются они по принципу подачи смазывающей жидкости:

- Масло разбрызгивается;

- Подается под давлением;

- Комбинированный принцип (сочетает в себе первые два вида).

Принцип работы в первом случае является самым простым. Кривошипные подшипники, установленные в узле, имеют так называемые черпачки, с помощью которых смазывающая жидкость зачерпывается из поддона картера, а затем разбрызгивается на детали. Минус такого решения заключается в том, что степень и обильность орошения деталей маслом напрямую зависит от того, сколько этой субстанции имеется в поддоне, а также от наклона машины во время движения.

Второй случай является более качественным с точки зрения эксплуатационных характеристик, но из-за своей дороговизны и сложности работы, он стал намного реже устанавливаться на транспортные средства.

В современных авто чаще всего используется именно третий вариант. Данная система наиболее продумана, так как в этом случаем масло подается под давлением именно на те участки двигателя, которые испытывают наибольшие нагрузки. В местах, где износ менее заметен, имеет место быть только разбрызгивание. Таким образом, расход смазки уменьшается, и она используется с большим КПД.

Вывод

Система смазки отыгрывает важнейшую роль, как в работе всего автомобиля, так и самого двигателя. Она позволяет постоянно орошать внутренние составляющие «сердца машины», которые подвержены колоссальным нагрузкам и изнашиваются от высоких температур и трения. Таким образом, все составляющие двигателя прослужат максимально долго и с наименьшим износом.

и в работе двигателя. Она позволяет постоянно орошать внутренние составляющие «сердца машины», которые подвержены колоссальным нагрузкам и изнашиваются от высоких температур и трения. Таким образом, все составляющие двигателя прослужат максимально долго и с наименьшим износом.

Смазывание повышает эффективность и увеличивает срок службы машин

Смазывание снижает трение и позволяет движущимся компонентам машины плавно двигаться относительно друг друга. Автоматическая система смазки имеет ряд преимуществ по сравнению с ручным смазыванием. Узнайте, как автоматическая система смазки позволяет увеличить срок службы оборудования, уменьшить износ и сократить расходы на техническое обслуживание.

Узнайте, как автоматическая система смазки позволяет увеличить срок службы оборудования, уменьшить износ и сократить расходы на техническое обслуживание.

Смазывание — это важная составляющая высокой эффективности и продолжительного срока службы любого вращающегося оборудования. Согласно исследованию, проведенному SKF, более 50 % неисправностей подшипников являются результатом неправильного смазывания. Правильное смазочное решение помогает уменьшить количество преждевременных отказов подшипников и увеличить время безотказной работы машины, а также повысить производительность и энергоэффективность.

Что такое смазывание?

Смазывание — процесс нанесения маслянистых или консистентных субстанций, также называемых смазочными материалами, направленный на уменьшение трения и обеспечивающий плавное скольжение движущихся деталей машины относительно друг друга.

Смазочный материал формирует пленку между металлическими поверхностями деталей оборудования, предотвращая прямой контакт между ними и поддерживая эффективность работы.

Основные функции смазочного материала:

- Уменьшение трения путем формирования пленки между двумя поверхностями

- Предотвращение износа машины

- Защита от коррозии

- Охлаждение за счет отвода тепла от поверхностей

- Герметизация

- Очистка путем перемещения загрязняющих частиц к фильтрам

Разные типы смазывания (ручное и автоматическое смазывание)

Смазывание можно проводить вручную или автоматически.

- Ручное смазывание

- Автоматическое смазывание

Автоматические централизованные системы смазки позволяют производить подачу необходимого количества смазочного материала в нужный момент времени и на нужный узел обслуживаемого оборудования — чаще всего непосредственно во время его работы. Они приходят на смену традиционным системам смазки и позволяют увеличить срок службы оборудования, уменьшить износ и сократить расходы на техническое обслуживание. Вы можете ознакомиться с другими преимуществами автоматического смазывания в статье 7 значимых преимуществ автоматического смазывания.

Сравнение ручной и автоматической

Предотвращение избыточного или недостаточного смазывания

«Последствия недостаточного смазывания хорошо известны: повышенный износ, преждевременный выход из строя, повышенное потребление энергии, увеличение расходов на эксплуатацию и техническое обслуживание, — говорит Чарльз Хартл, менеджер по глобальному маркетингу продукции, дивизион смазочного оборудования, компания Graco. — Однако если смазочного материала слишком много, эффект также может быть крайне негативным. Это вызывает перерасход смазки и может привести к чрезмерному нагреву, увеличению нагрузки на точках смазки, а также увеличению времени простоев. Решение очевидно — оптимальное смазывание».

— Однако если смазочного материала слишком много, эффект также может быть крайне негативным. Это вызывает перерасход смазки и может привести к чрезмерному нагреву, увеличению нагрузки на точках смазки, а также увеличению времени простоев. Решение очевидно — оптимальное смазывание».

Почему необходимо автоматическое смазывание?

Ручное смазывание обычно оказывается недостаточно стабильным. Неравномерность цикла смазывания приводит к чрезмерному расходу смазочного материала и попаданию загрязняющих веществ в подшипник, что приводит к преждевременному износу подшипника и значительно сокращает срок его службы.

Причины выхода подшипников из строя: 34,4 % неправильное смазывание – 19,6 % загрязнение – 18,6 % другие причины – 17,7 % ошибки при установке – 6,9 % избыточная нагрузка на подшипник – 2,8 % неправильное обращение и хранение

Именно в таких ситуациях на помощь приходит автоматическое смазывание.

Равномерное автоматическое смазывание продлевает срок службы подшипников и предотвращает незапланированные простои. Частая подача смазки в подшипник во время его движения позволяет увеличить срок службы подшипника.

Автоматические централизованные системы смазки для любых отраслей промышленности

Автоматические централизованные системы смазки Graco используются в различных областях промышленности:

- Судоходство и судостроение

- Пищевая промышленность

- Горнодобывающая промышленность

- Строительство

Скачать инфографику

Типы систем смазки — О трибологии

16.11.2021 Рия Велури

«Детали системы смазки» от PimGMX лицензированы под лицензией CC BY-NC 2. 0

0Википедия по трибологии > Типы систем смазки

Содержание

Смазочные материалы и трение

Смазочные материалы уменьшают трение. Теперь это облегчает поддержание бесперебойной работы машин, снижает количество тепла и износа, вызванного трением. Движущиеся части машины обычно испытывают три типа трения.

- Трение скольжения

- Трение качения

- Жидкостное трение

Трение скольжения возникает, когда две контактирующие поверхности скользят относительно друг друга. Этот тип трения оказывает наибольшее сопротивление движению. Таким образом, машины обычно строятся, чтобы свести к минимуму или устранить его. Создание машины для минимизации трения скольжения заключается в размещении тел качения между движущимися поверхностями. Это принцип работы подшипников качения. Подшипники качения испытывают трение качения, которое значительно меньше, чем трение скольжения. Тем не менее, они должны быть должным образом смазаны, чтобы уменьшить нагрев и износ.

Срок службы подшипника качения или подшипника качения значительно сократился бы, если бы подшипник работал всухую.

Другой способ создания машины для уменьшения трения состоит в том, чтобы разделить две поверхности скольжения смазочной пленкой. Пока поверхности не соприкасаются, трение скольжения исключено. В смазке все еще присутствует некоторое жидкостное трение, но оно намного меньше, чем трение скольжения. Жидкостное трение — это сопротивление движению внутри жидкости, и оно не так очевидно, как другие виды трения.

Смазочные материалы изготавливаются из одной из четырех групп материалов или сред.

- Животное

- Овощи

- Минерал

- Синтетика

Первоначально наиболее широко использовались смазки животного и растительного происхождения. Тем не менее, они почти полностью вытеснены минеральными и синтетическими типами. Но какую бы смазку вы ни использовали, чтобы получить максимальную пользу от смазочных материалов, нам необходимо использовать правильную систему смазки.

Что такое система смазки?

Автоматическая система смазки, также известная как централизованная система смазки, определяется как контролируемое и точное количество определенного смазочного материала, которое доставляется в определенное место в определенное время во время работы машины.

Причины использования системы смазки

В исследовании говорится, что при техническом обслуживании оборудования стоимость смазки составляет ок. 3% от общей стоимости бюджета на техническое обслуживание, но деятельность, связанная со смазкой, может достигать 40% от общего бюджета на техническое обслуживание. Если необходимо добиться оптимальной надежности и максимальной выгоды от системы смазки, необходимо учитывать следующие факторы.

Подходящий смазочный материал

Правильный выбор смазочных материалов для надлежащего применения крайне важен для получения максимальных преимуществ от системы смазки. Обычно правильный выбор смазочных материалов может зависеть от четырех факторов применения.

- Скорость

- Атмосфера

- Загрузить

- Температура

Правильное количество

Ни меньшее количество смазки, ни большое количество не являются хорошими. Увеличение количества смазки может повысить температуру и трение внутри подшипника, а также снизить эффективность или срок службы подшипника, что может привести к его отказу. Только измеренное количество смазочного материала достигло точки смазывания, поэтому потери смазочных материалов отсутствуют, что снижает затраты на смазку.

В нужное время

Смазочные материалы эффективно снижают трение и износ, если они поставляются в нужное время с надлежащими интервалами повторного смазывания.

В нужной точке

Смазка или масло должны достигать нужной точки, где трение и износ высоки. Если он не доходит до точки трения, то толку от него не будет.

Типы смазочных систем

Различные типы смазочных систем разрабатывались и разрабатывались на протяжении многих лет в зависимости от конкретных требований инструмента и различных отраслей промышленности. Речь идет о самых популярных и выгодных смазочных системах, используемых на разных предприятиях в разных отраслях промышленности.

Речь идет о самых популярных и выгодных смазочных системах, используемых на разных предприятиях в разных отраслях промышленности.

Система масляной смазки также известна как система смазки с потерями. В этой системе масло или жидкая смазка образуют тонкую масляную пленку, которая защищает детали. Оно регулярно обновляется автоматической системой смазки с электрическим масляным насосом. Основными системами, используемыми для масляной смазки, являются однолинейные системы и системы 33 В.

В системах смазки этого типа смазочное масло накапливается в масляном картере. В большинстве небольших четырехтактных бензиновых двигателей используется смазка разбрызгиванием. В двигателях с горизонтальным коленчатым валом ковш на нижней части шатуна зачерпывает масло из масляного поддона для подшипников. Когда двигатель работает, рукоять погружается в масло один раз за каждый оборот коленчатого вала, в результате чего масло разбрызгивается на стенки цилиндров.

Целью рециркуляции масла является подача смазки и охлаждение подшипников и шестерен. Электрический насос обеспечивает надлежащее давление смазки в магистрали, где поток масла также измеряется и регулируется.

Воздушно-масляная система смазкиЭта система состоит из управляемого воздушно-масляного потока, используемого для охлаждения и доставки небольших количеств воздушно-масляных частиц к точкам смазки. Он подходит для больших машин в тяжелой промышленности и станков.

Система смазки Air Oil является оптимальным решением для экономичной и надежной смазки подшипников. Подшипники имеют более длительный срок службы и, таким образом, достигается высокая производственная готовность.

Система смазки консистентной смазкой В этой системе смазочные насосы подают необходимое количество консистентной смазки к точкам смазки. Основными системами, используемыми для консистентной смазки, являются системы Dual Line и Progressive.

Основными системами, используемыми для консистентной смазки, являются системы Dual Line и Progressive.

Двухлинейная система имеет модульную конструкцию, которая позволяет легко настраивать и расширять систему. Он подходит для отраслей промышленности с большими машинами и множеством точек смазки.

SKF разработала двухмагистральную систему смазки. Эти гибкие системы просты в проектировании и могут быть легко уменьшены путем удаления измерительных устройств или расширены за счет установки дополнительных измерительных устройств. Вы можете узнать больше о системе Dual Line Lubrication, посмотрев видео.

Для малых и средних машин, требующих непрерывной смазки, лучше всего подойдет прогрессивная система смазки. Прогрессивные системы обеспечивают непрерывную смазку, пока насос включен. После выключения насоса поршни прогрессивного дозатора остановятся в текущем положении. Когда насос снова начнет подавать смазку, поршни переместятся туда, где они были оставлены.

Когда насос снова начнет подавать смазку, поршни переместятся туда, где они были оставлены.

Инновационная новая технология, которая заменяет традиционные и чисто масляно-жидкостные системы в условиях механической обработки. Контролируемый поток сжатого воздуха доставляет минимальное количество смазочно-охлаждающей жидкости в форме «аэрозоля» к режущей поверхности снаружи или изнутри (через смазку оборудования). MQL немного больше зонтика, чем почти сухая обработка. MQL можно применять к нескольким производственным операциям, таким как формовка листового металла, вырубка, формовка, резка и т. д. Почти сухая обработка более характерна для таких операций механической обработки, как фрезерование, сверление, токарная обработка и нарезание резьбы.

Система смазки с мокрым картером В системах смазки с мокрым картером масло подается к различным частям двигателя с помощью фильтра картера, а давление масла составляет примерно 4–5 кг/см2. После смазки масло снова отводится в маслосборник. В этом случае масло присутствует в пробе. Поэтому ее называют системой смазки с мокрым картером.

После смазки масло снова отводится в маслосборник. В этом случае масло присутствует в пробе. Поэтому ее называют системой смазки с мокрым картером.

Преимуществом системы с мокрым картером является ее простота. А детали машин находятся рядом с местом, где будет применяться смазка смазочным маслом, требуется не так много деталей, и это относительно безопасно производить в автомобиле.

Система смазки с сухим картеромСистема смазки с сухим картером в основном используется в гоночных автомобилях и имеет дополнительные компоненты к системе смазки с мокрым картером. Эти компоненты включают масляный бак с сапунным бачком. Кроме того, система смазки с сухим картером имеет циклонный сепаратор и многоступенчатый насос. Посмотрите видео, чтобы узнать больше о системе смазки с сухим картером.

Итак, мы рассмотрели различные типы систем смазки, используемые в различных областях, чтобы добиться максимальной эффективности смазки. Помимо достижения максимальной выгоды, у автоматической системы смазки есть множество других преимуществ.

Преимущества использования системы смазки

- Легкий доступ: можно смазывать все важные компоненты машины, независимо от их критичности и местоположения. Это обеспечивает безопасную работу машины и снижает риск неправильного смазывания компонентов обслуживающим персоналом.

- Повышение эффективности машины: в централизованной системе смазки смазывание происходит во время работы машины, так что смазка распределяется равномерно по всем точкам трения и повышает эффективность общей работы машины, снижает количество поломок, сокращает время простоя и стоимость замены.

- Снижение энергопотребления: при централизованной или автоматической смазке система в качестве смазки достигает точки трения в нужное время и в нужном количестве, поэтому трение низкое, потребление энергии ниже, а общие эксплуатационные расходы машины ниже.

- Чистота: Загрязнение смазкой с эффектом посторонних частиц влияет на общую производительность и срок службы. Предотвращение загрязнения консистентной смазкой в ручных системах смазки может стать проблемой для каждого обслуживающего персонала.

Однако с помощью автоматической системы смазки мы можем избежать загрязнения смазочных материалов и добиться чистоты. В автоматической системе смазки автоматическая смазка может обеспечить непрерывный и точный поток свежей и чистой смазки в точках смазки.

Однако с помощью автоматической системы смазки мы можем избежать загрязнения смазочных материалов и добиться чистоты. В автоматической системе смазки автоматическая смазка может обеспечить непрерывный и точный поток свежей и чистой смазки в точках смазки.

Теги: Система смазки с сухим картером Консистентная смазка Система смазки смазка Система смазки Система смазки маслом Прогрессивные системы смазки Смазка с мокрым картером

риавелури

Статья написана Рийей Велури, членом редакции Industrial Lubricants. После окончания учебы Рия работает разработчиком веб-сайтов и специалистом по поисковой оптимизации в области смазки и трибологии, а также пишет технические статьи о смазочных материалах, смазке, надежности и устойчивости.

Системы циркуляции масла: что нужно знать

Рис. 1. Пример системы циркуляции масла

Циркуляционные масляные системы или смазочные блоки обеспечивают непрерывный поток смазки к подшипникам, редукторам и воздуходувкам. Они смазывают машины, используемые для откачки ливневых стоков, циркулируют свежий воздух в шахтах, добывают нефть, приводят в движение корабли, производят бумагу и химикаты, а также тестируют военную технику.

Они смазывают машины, используемые для откачки ливневых стоков, циркулируют свежий воздух в шахтах, добывают нефть, приводят в движение корабли, производят бумагу и химикаты, а также тестируют военную технику.

В некоторых случаях производитель подшипников поставляет смазочные полозья как часть комплексного решения. В других случаях уже находящийся в эксплуатации подшипник может перегреваться или изнашиваться и нуждается в более динамичной системе смазки. В любом случае ответственность за определение характеристик масляной системы лежит на стороне, которая знает о подшипнике не понаслышке. Система циркуляции масла может быть менее знакомой территорией.

Существует три подхода к закупке системы циркуляции масла. Во-первых, построить его собственными силами. Это и наука, и искусство. Есть много квалифицированных специалистов по техническому обслуживанию, которые могут выполнить соединения, собрать трубопровод и настроить все элементы управления для совместной работы. Будьте готовы потратить время на поиск компонентов и поставщиков. Если вы работаете без чертежа, вы можете рассчитывать на проектирование и реинжиниринг на месте (то есть исправление ошибок и просчетов).

Если вы работаете без чертежа, вы можете рассчитывать на проектирование и реинжиниринг на месте (то есть исправление ошибок и просчетов).

Второй подход заключается в покупке готового блока. Некоторые производители циркуляционных масляных систем имеют готовые агрегаты. Они могут быть полностью собраны или могут быть быстро собраны из подручных компонентов. Сокращение времени выполнения заказа может оказаться полезным при работе с подшипником, который перегревается при летних температурах. Будет ограниченный выбор вариантов, что может привести к недостаточно оборудованной системе или слишком большой, менее эффективной системе.

Третий подход заключается в разработке системы со специализированным производителем. Есть неотъемлемые преимущества опыта и планирования. Хороший производитель предложит чертежные/инженерные ресурсы, будет иметь надежных поставщиков и будет экспертом по устранению неполадок. Циркуляционные масляные системы часто служат десятилетиями, поэтому лучше спроектировать их так, чтобы они имели адекватные средства управления, удобное техническое обслуживание и эффективное использование энергии.

Независимо от того, какой подход используется, следует заранее подумать о том, что система должна делать и как множество различных частей должно объединиться, чтобы выполнить это.

Рис. 2. Поток масла через систему циркуляции

Основная функция: поток масла

Основной функцией циркуляционной системы является подача предписанного потока масла в подшипник. Масло собирается из подшипника, как следует из названия «система циркуляции масла». Масло фильтруется и охлаждается (при необходимости) при прохождении через систему смазки. Путь, по которому следует масло, показан на рис. 2. Он начинается с того, что масло поступает в резервуар по трубопроводу, соединенному с перепускным отверстием в подшипнике.

Подшипник расположен на большей высоте, чем система, поэтому масло течет самотеком. Жидкость переливается через перегородку в бачке. Более крупные загрязнения, как правило, оседают на той стороне перегородки, куда попадает масло. Всасывание, создаваемое насосом, всасывает жидкость в трубопровод. Сетчатый фильтр задерживает крупные частицы перед тем, как масло попадет в насос. Двигатель приводит в действие насос, создавая поток и давление. Затем масло проходит через фильтр для удаления мелких частиц, чтобы они не попали в подшипник. Затем масло поступает в подшипник. Наконец, избыточная жидкость направляется обратно в резервуар через перепускной клапан.

Всасывание, создаваемое насосом, всасывает жидкость в трубопровод. Сетчатый фильтр задерживает крупные частицы перед тем, как масло попадет в насос. Двигатель приводит в действие насос, создавая поток и давление. Затем масло проходит через фильтр для удаления мелких частиц, чтобы они не попали в подшипник. Затем масло поступает в подшипник. Наконец, избыточная жидкость направляется обратно в резервуар через перепускной клапан.

В своей простейшей форме система циркуляции масла может не требовать какого-либо управления, кроме источника питания. Система образует петлю и работает без перерыва до тех пор, пока не потребуется замена фильтра. Характеристики, присущие системе циркуляции масла, показаны на рис. 3.

Рис. 3. Компоненты системы циркуляции

Определение системных требований

Каждое применение циркуляционной системы уникально. Следует проконсультироваться с производителем подшипников относительно конкретного расхода, давления в системе, типа жидкости и рабочей температуры. Пользователь указывает размер соединительного трубопровода, расстояние между линиями, высоту до подшипника, температуру окружающей среды, доступность электроэнергии и соображения безопасности.

Пользователь указывает размер соединительного трубопровода, расстояние между линиями, высоту до подшипника, температуру окружающей среды, доступность электроэнергии и соображения безопасности.

Приборы и электронные элементы управления могут быть добавлены для работы в сложных условиях или для обеспечения активной обратной связи с оператором. Например, предупреждения и отказоустойчивые устройства могут обеспечить обнаружение любых отклонений и принятие мер до того, как будет нарушена смазка подшипника.

Такие меры предосторожности могут быть оправданы, если подшипник запускается и останавливается как часть его нормальной работы, нагрузка или скорость вращения меняются, температура колеблется или он находится в особенно грязной среде.

Некоторые подшипники должны работать без перебоев, что требует того же от системы циркуляции масла. Резервирование может быть встроено в систему. Двойные фильтры с отдельными трубопроводами и регулирующими клапанами позволяют заменять фильтр во время отвода потока масла. Встроенный второй насос и двигатель могут служить резервом, чтобы система оставалась в рабочем состоянии во время обслуживания или замены основных компонентов.

Встроенный второй насос и двигатель могут служить резервом, чтобы система оставалась в рабочем состоянии во время обслуживания или замены основных компонентов.

Рис. 4. Примеры теплообменника с воздушным охлаждением

(вверху) и теплообменник с водяным охлаждением (внизу)

Соответствие компонентов требованиям

При выборе системы циркуляции масла учитывайте следующие факторы:

Расход

Если система питает более одного подшипника, скорость потока должна равняться сумме требований. Поток в подшипник контролируется с помощью игольчатого клапана в точке подачи. Насос и двигатель рассчитаны на максимальный требуемый расход плюс небольшой коэффициент непредвиденных обстоятельств. Насос подает масло с постоянной скоростью. Любой поток, превышающий то, что может принять подшипник, отводится обратно в резервуар смазочного узла с помощью перепускного предохранительного клапана, расположенного рядом с выпускным отверстием для жидкости.

Давление

Типичное рабочее давление составляет 35 фунтов на квадратный дюйм (psi) или меньше. Для специальных применений может потребоваться более высокое давление, например, в системе, предназначенной для подвешивания подшипника в смазке во время запуска, чтобы избежать контакта металла с металлом. Максимальное давление определяется в первую очередь производительностью насоса. Регулировка перепускного предохранительного клапана таким образом, чтобы к подшипнику проходило меньше масла, повысит давление в системе.

Насосы и моторы

Двигатели доступны с различными напряжениями, частотами и фазами, чтобы наилучшим образом соответствовать доступным источникам питания. Типичный двигатель соответствует классу TEFC (полностью закрытый, с воздушным охлаждением) и подходит для многих промышленных сред. Систему, расположенную в зоне с горючими парами и пылью, возможно, потребуется классифицировать как взрывозащищенную. Для взрывозащищенного двигателя необходимо указать класс, категорию и группу.

Рис. 5. Подъем и вентиляция

система циркуляции масла

Фильтрация

Система циркуляции масла обычно использует три метода фильтрации. Резервуар оборудован перегородкой, частично разделяющей две стороны. Жидкость поступает в резервуар с одной стороны перегородки, где обычно оседает осадок. Масло, проходящее через верхнюю часть перегородки, выигрывает от этой начальной фазы пассивной фильтрации. Когда жидкость вытягивается из резервуара, достигается второй уровень фильтрации, когда она проходит через сетчатый фильтр. Окончательная фильтрация происходит до того, как жидкость покинет систему, обычно с помощью чего-то вроде 23-микронного фильтра. Рекомендуется регулярно чистить сетчатый фильтр и менять фильтр.

Датчики

Манометры в системе циркуляции масла позволяют контролировать условия эксплуатации. Манометр между насосом и перепускным предохранительным клапаном используется для проверки того, что насос работает по назначению и что перепускной предохранительный клапан предотвращает чрезмерное повышение давления. Температуру жидкости в баке можно увидеть с помощью термометра, встроенного в указатель уровня жидкости.

Температуру жидкости в баке можно увидеть с помощью термометра, встроенного в указатель уровня жидкости.

Датчик температуры, установленный в трубопроводе, дает обратную связь о температуре жидкости после прохождения через теплообменник. Дифференциальный манометр используется для измерения потери давления при прохождении через фильтр. Падение давления указывает на необходимость замены фильтра.

Переключатели

Сигналы, полученные от переключателей, могут интерпретироваться электронным управлением для отправки информации на станции мониторинга, управления работой устройства, активации аварийных сигналов или отключения оборудования.

Температурный выключатель дает возможность сигнализировать о высокой температуре или активировать теплообменник. Датчик уровня жидкости может указать, что уровень масла в баке низкий из-за утечки в системе или из-за того, что жидкость не возвращается достаточно быстро из подшипника. Реле уровня жидкости также можно использовать для подачи сигнала о высоком уровне в баке из-за неожиданного ограничения потока в трубопроводе или в подшипнике.

Переключатель низкого расхода срабатывает, когда расход падает ниже желаемого уровня. Это состояние может быть вызвано забитым фильтром, неисправностью насоса, перебоем в подаче электроэнергии или израсходованной жидкостью. Сигнал от переключателя может дать ценное время предупреждения для принятия корректирующих мер.

Реле дифференциального давления сигнализирует о повышении давления после прохождения через фильтр. Это указывает на необходимость замены фильтра.

Теплообменники

Теплообменник предназначен для снижения температуры масла перед его возвратом в подшипник. Теплообменники передают тепло жидкости воздуху или воде (рис. 4). Теплообменник с воздушным охлаждением использует вентилятор для обдува масла воздухом, когда оно проходит через ряд меньших трубок. Трубопровод теплообменника с водяным охлаждением проходит через цилиндр, через который постоянно проходит вода.

Теплообменник рассчитан на количество британских тепловых единиц (БТЕ), которое необходимо удалять в час. Это рассчитывается с использованием температуры масла на выходе из подшипника и температуры, требуемой при возвращении в подшипник. Размер теплообменника зависит от воздуха или воды, доступных для охлаждения.

Это рассчитывается с использованием температуры масла на выходе из подшипника и температуры, требуемой при возвращении в подшипник. Размер теплообменника зависит от воздуха или воды, доступных для охлаждения.

Теплообменник с воздушным охлаждением не может снизить температуру масла ниже температуры окружающего воздуха. Более высокая температура окружающей среды создаст потребность в более крупном теплообменнике. Теплообменник с водяным охлаждением обеспечивает повышенную эффективность при более низкой температуре воды и более высоком расходе воды.

Теплообменники могут управляться обслуживающим персоналом вручную или управляться автоматически с помощью переключателя температуры или показаний датчика температуры. Их также можно подключить для непрерывной работы.

Погружные нагреватели

Погружной нагреватель работает в контакте с маслом в резервуаре системы. Повышает температуру жидкости. Типичным использованием может быть запуск системы в холодном климате. Масло нагревается для достижения оптимальной вязкости перед подачей в подшипник. Нагреватель использует встроенный термостат для отключения при достижении заданной температуры.

Масло нагревается для достижения оптимальной вязкости перед подачей в подшипник. Нагреватель использует встроенный термостат для отключения при достижении заданной температуры.

Среда установки

Окружающие условия могут влиять на работу системы циркуляции масла. При проектировании следует учитывать температуру, высоту над уровнем моря и воздействие элементов. Пространство, доступное для устройства, влияет на пропорции резервуара, монтажное положение компонентов и конфигурацию трубопровода.

Подшипник должен находиться на высоте выше системы циркуляции масла, чтобы масло могло возвращаться в систему под действием силы тяжести (Рисунок 5). Возвратная линия должна иметь вентиляцию и быть на два размера больше, чем линия подачи, чтобы избежать дублирования. Давление, необходимое для подачи масла в подшипник, может зависеть от высоты подшипника, уменьшения размера трубы и любых ограничений, вызванных коллекторами или форсунками.

Резервуары и трубопроводы

Стандартный резервуар изготовлен из сварной стали.