1.4.4.4. Выверка горизонтальности

При выверке горизонтальности конструкций (опорных плит, валов и т.п.) определяют отметки характерных точек оборудования. Такими точками обычно являются верх плиты, образующей цилиндра вала, шейки подшипника и др.

В настоящее время в практике монтажных работ для выверки горизонтальности (вертикальности и прямолинейности) используют контрольную (поверочную) линейку длиной от 1 до 6 м и накладной уровень с ценой деления 0,05—0,1 мм/1 м. Линейку устанавливают только на обработанную поверхность.

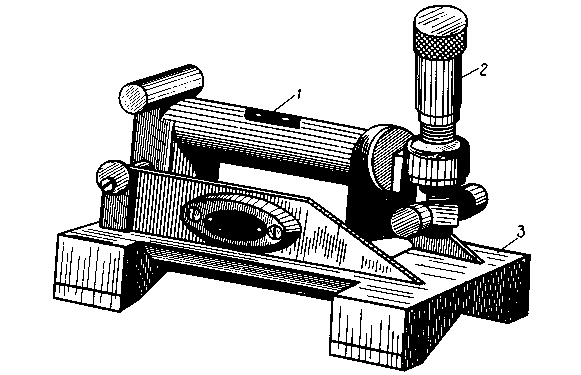

Форма основания уровня зависит от формы выверяемой конструкции. Так например, для выверки горизонтальности валов, роликовых транспортеров удобен уровень с призменным основанием (рис. 33).

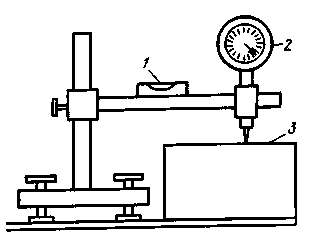

Уровень с плоским, особенно с рамным основанием (рис. 34), содержащий два взаимно перпендикулярных уровня с микрометрической головкой, можно использовать не только для выверки горизонтальности и вертикальности, но и для контроля параллельности и перпендикулярности плоскостей (граней) конструкции.

Горизонтальность конструкций с размерами более 3 м эффективно контролировать при помощи нивелирования (геометрического и гидростатического).

Рис.33.Уровень с призменным основанием: 1-цилиндрический уровень; 2-винт микрометра; 3-основание.

Для нивелирования недоступных маркированных точек оборудования, особенно в процессе эксплуатации, удобно использовать широкопредельный оптический микрометр с зенит-прибором. Микрометр состоит из пентагонального зеркала, закрепленного на вертикальной направляющей — зубчатой рейке, с которой в постоянном зацеплении находится барабан со шкалой. Один оборот барабана соответствует цене деления нивелирной рейки (5 или 10 мм). Число оборотов барабана фиксирует счетчик оборотов. В результате создается возможность измерения величины смещения визирной линии нивелира по высоте в диапазоне до 50—70 мм с точностью 0,01 мм. Такая конструкция нивелира разработана в КИСИ Н.И. Тарасенко.

Рис. 34. Уровень с рамным основанием:

1 — винт микрометра; 2 — основание; 3 — цилиндрический уровень

В

массовом монтажном производстве вместо

нивелира часто используют теодолит с

компенсатором при вертикальном круге.

В теодолите типа Theo010 В погрешность

приведения визирной оси по месту нуля

в горизонтальное положение составляет

не более 2″, что

при работе в радиусе 20 м дает погрешность

не более 0,2 мм. В этой связи перспективно

создание комплексного прибора

теодолит-нивелира со зрительной трубой,

снабженной компенсатором, который

можно включать при горизонтальном

положении трубы и пользоваться как

нивелиром, и выключать (арретировать),

когда прибор работает как теодолит.

Нивелируемые точки оборудования выбирают, как правило, в узлах сопряжения конструкций, на опорных частях, в местах ожидаемого наибольшего прогиба (между опорами), в характерных сечениях и т.п. Расстояние между нивелируемыми точками колеблется от 1—2 м на опорных плитах оборудования (реактор, насос) до 5—10 м на направляющих и подкрановых путях. На опорных кольцах нивелируемые точки выбирают симметрично на диаметрах (по 4, 8, 12 или 16 точек) на ближней и дальней кромке, на направляющих — симметрично в одном сечении, ярусе и т.п. Отметки точек определяют, как правило, с одной станции (от одного горизонта) при несоблюдении равенства расстояний до задней, передней и промежуточных точек. Это обстоятельство обусловливает жесткие требования к юстировке нивелира (допускается погрешность непараллельности линии визирования и оси уровня 5—10″), к производству измерений на малой высоте прибора с короткими рейками, шлифовке мест установки реек, оборудованию реек шлифованными опорными пятками, использованию широкопредельного микрометра для наведения зрительной трубы на один и тот же штрих рейки и др.

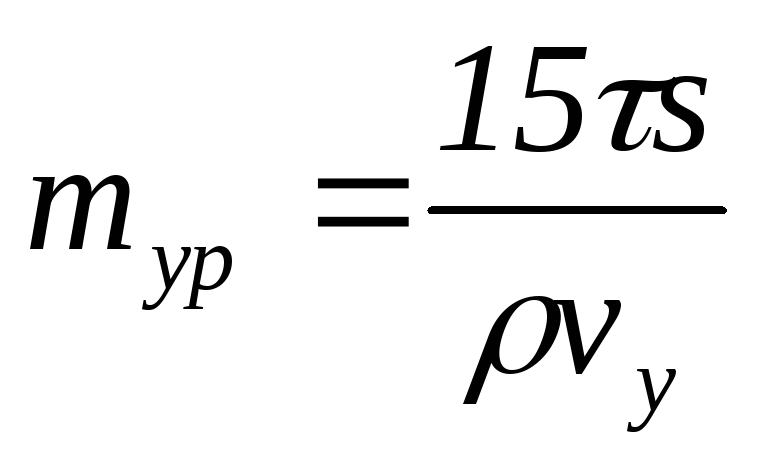

Основными погрешностями нивелирования являются: тур — приведения линии визирования в горизонтальное положение, тнав — наведения углового биссектора на штрих рейки, тs — неравенства расстояний до реек (разность плеч),

Влияние первых трех погрешностей можно рассчитать по формулам:

;

;  ;

; ,

,

где  — цена

деления уровня; s

— расстояние

до рейки; (s2 — s1)

— разность расстояний до задней и

передней реек; vy,

vн— увеличение

оптической системы контактного уровня

и зрительной трубы нивелира; I — угол непараллельности визирной оси

и оси уровня.

— цена

деления уровня; s

— расстояние

до рейки; (s2 — s1)

— разность расстояний до задней и

передней реек; vy,

vн— увеличение

оптической системы контактного уровня

и зрительной трубы нивелира; I — угол непараллельности визирной оси

и оси уровня.

Погрешности то и тр принимаются равными 0,05 и 0,1 мм.

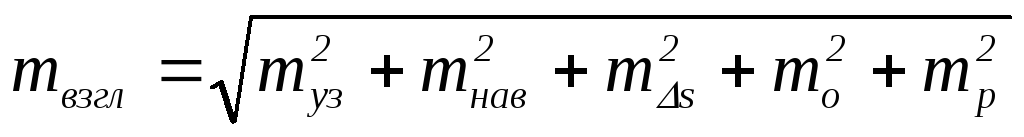

Общую погрешность взгляда и превышения рассчитывают по формулам

.

.

Последняя формула учитывает погрешности взглядов на две рейки и измерение превышений дважды (по основной и дополнительной шкалам).

Следует подчеркнуть, что точность прецизионного нивелирования в большой мере зависит от условий выполнения измерений. Для монтажной площадки характерно большое скопление металлических конструкций, подвергающихся летом сильному солнечному нагреву, а зимой большому охлаждению (температура металла, как правило, на 4—6 °С выше летом и ниже зимой, чем температура воздуха) и являющихся источником рефракционных искажений. П.В. Павлив разработал метод механического учета рефракции в турбулентной атмосфере путем наведения углового биссектора сетки на нижнее изображение колеблющегося штриха, а не на ось симметрии колебания этого штриха (середина между нижним и верхним изображением), как это принято в настоящее время. Способ позволяет не только повысить точность нивелирования в турбулентной атмосфере, но, главное, производить работы в течение всего дня.

При монтажных работах для выведения контролируемых точек на заданный проектный уровень используют подкладки, винтовые домкраты, гидравлические подъемники. Контроль высоты подъема производят нивелиром по рейке или при помощи индикаторной подставки, включающей опорную плиту, стойку, консоль и индикатор часового типа. Для укрепления на конструкции оборудования опорная плита подставки снабжена магнитным основанием. Для нивелирования направляющих машин, особенно в процессе эксплуатации, применяют различные конструкции гидростатических профилографов. В Японии для нивелирования конструкций небольшой протяженности применяют профилограф, схема действия которого состоит в следующем. Параллельно с исследуемой поверхностью устанавливается лоток с жидкостью, создающей искусственный горизонт — поверхность относимости. По направляющей перемещается каретка, снабженная шпинделем с измерительным наконечником, контактируемым с исследуемой поверхностью. Вертикальные перемещения измерительного наконечника передаются через изоляционные пластины и колонки на диск, являющийся одной из обкладок конденсатора. Другой обкладкой конденсатора служит поверхность жидкости. Разность уровней определяется по разности измеренных емкостей. Высокая чувствительность емкостных преобразователей обеспечивает высокую точность измерения малых превышений.

studfile.net

Проверка высотных отметок установки оборудования.

Для проверки высотных отметок установки оборудования в фундаментах устанавливают реперы. Репер указывает положение высотной отметки.

Проверку высотных отметок установки оборудования осуществляют разными методами и средствами в зависимости от измеряемого расстояния и величины допуска.

При небольшой разности отметок репера и устанавливаемого оборудования, (до 0,5 м) используется гидростатический уровень и плоскопараллельные меры.

Для контроля высотных отметок, разность между которыми составляет до 4 м. применяют нутрометр с микрометрический головкой, проверочную линейку и строительный уровень.

При больших расстояниях между оборудованием — до 100 м применяют нивелир и нивелирную рейку.

Если необходима высокая точность измерений, а расстояние между оборудованием велико до 160 м, то применяют лазерные приборы.

2.2.Проверка вертикальности установки оборудования. Вертикальность установки аппарата проверяют различными способами.

Для невысоких аппаратов и машин при наличии у них хорошо обработанной горизонтальной плоскости проверку вертикальности можно проводить с помощью строительного уровня, который прикладывают к горизонтальной плоскости в двух положениях, отличающихся на 90°. добиваются такого положения аппарата или сборочной единицы, при котором уровень дает нулевые отклонения в обоих положениях.

Для аппаратов средней высоты для проверки вертикальности установки применяют отвесы. Отвес представляет собой груз массой 0,7-0,8 кг подвешенный на стальной струне диаметром около 0,3 мм. Замерив, расстояние между отвесом и стыками аппарата в нескольких местах определяют степень отклонения оси аппарата от вертикали. Чтобы во время замера струна не раскачивалась, груз опускают в сосуд с маслом.

Для проверки вертикальности высоких аппаратов (ректификационные колонны, дымовые трубы и т.п.) применяют теоделиты, лазерные визиры и др.

При работе с теоделитом на аппарате вдоль геометрической оси наносят краской хорошо видимые полосы, по которым определяют точность положения аппарата.

В лазерных приборах луч, выходящий из источника лазерного излучения, отражается от зеркала, закрепленного в определенном положении на аппарате и воспринимается вторичным прибором. Это позволяет судить о положении аппарата с большой точностью (до десятых и даже сотых долей миллиметра). На длине 150 м отклонение луча не более 1 мм.

Проверка горизонтальности установки оборудования, горизонтальности

Поверхностей.

Для аппаратов и машин_при наличии у них хорошо обработанной горизонтальной плоскости (например плоскости разъема корпуса) проверку горизонтальности проводят с помощью строительного уровня, который прикладывают к горизонтальной поверхности в двух положениях, отличающихся на 90°. Добиваются такого положения машины или аппарата, при котором уровень дает нулевое отклонение в обоих положениях.

Горизонтальность поверxностей (фундаментов и т.п.) проверяют уровнем, у которого цена деления соответствует уклону 0,1 мм/м. Уровень помещают в нескольких точках поверхности.

Горизонтальность длинных валов, барабанов и других аналогичных устройств можно выверить также с применением гидравлического уровня или нивелира.

2.4. Проверка прямолинейности и криволинейности плоскостей.

П р я м о л и н е й н о с т ь поверхностей проверяют обычно с помощью хорошо выверенной линейки, замеряя просвет между линейкой и плоскостью; на 1000 мм линейки допускается просвет 0,02-0,04 мм (измерить можно).

При проверке прямолинейности больших плоскостей применяют струну из тонкой стальной проволоки диаметром примерно 0,2 мм и штихмасс. Струну прочно закрепляют с одной стороны проверяемой плоскости и натягивают через блок грузом с другой стороны, чтобы струна была параллельна проверяемой плоскости. Расстояние от плоскости до струны измеряют штихмассом в нескольких точках.

Криволинеиные поверхности проверяют шаблонами, изготовленными из листовой стали толщиной 1,0-1,5 мм (пример — проверка места стыковки лепестков шаровых резервуаров).

Похожие статьи:

poznayka.org

Геодезический контроль и проверка установки строительных конструкций

Геодезический контроль и проверка установки строительных конструкций производятся практически в трех ситуациях, а именно:

- при установке монтажного оборудования, конструкций, опалубки;

- при окончательном выставленном их положении перед заливкой бетоном, сваркой закладных деталей, болтов или других, предусмотренных технологией приемов закрепления;

- при приемочном контроле.

Проверка устройства монтажных конструкций, опалубки, колонн

При выполнении монтажных работ по установке системной опалубки или готовых железобетонных, металлических конструкций строительными нормами и правилами, технологическими картами, проектами производства работ предусматривается измерительный контроль геометрических параметров, характеризующих проектное и пространственное их положение.

Геометрической основой для установки конструкций и оперативных их проверок служит геодезическая внутренняя разбивочная сеть этажа (яруса) и результаты детальных разбивочных работ по выносу монтажных, установочных или вспомогательных осей.

Устройство опалубки стен и колонн выполняют на основании схемы разбивки. От монтажных осей до внутреннего контура опалубки по всему ее периметру с помощью рулетки производится разметка установочных осей, которые фиксируются на перекрытии строительным карандашом. В обозначенный контур крепятся деревянные маяки (кондукторы), соответствующие ширине стены и стальные стержни для фиксации щитовых панелей. По выполненной разметке мест установки щитов монтируют панели, раскрепляют их при помощи подкосов, соединяют между собой и производят выверку установленного контура опалубки путем измерений стальной рулеткой расстояний от монтажных осей. Контрольные измерения производят в двух крайних положениях нижней ее части. Для щитов длиной более двух метров промеры осуществляются через каждые 1500 мм.

Кроме выставления планового положения нижней части сооружений дополнительно выверяется вертикальность (отвесность) каждой устанавливаемой конструкции. В зависимости от высоты поверяемых сооружений применяются различные инструменты и способы измерений. Так при их высоте до трех метров применяется шнуровой отвес, строительный уровень длиной 2-3 метра. Если высота достигает свыше трех метров, применяют уже оптические теодолиты, лазерные нивелиры, построитель плоскостей (например PLS-5), электронные тахеометры.

Измерения вертикальности поверхностей сооружений определяются следующими способами:

- с использованием строительного отвеса и рулетки;

- с применением теодолита и линейки, при установке прибора на монтажной оси;

- рейкой-отвесом;

- с использованием электронного тахеометра, измеряемого горизонтального проложения от точек стояния прибора до нижней и соответственно верхней части сооружения.

Первый способ заключается в следующем. Наверху конструкции (опалубки) на консоли подвешивается отвес, который успокаивается внизу в емкости с вяжущей жидкостью или вручную при безветренной погоде. С помощью короткой рулетки (линейки) измеряются горизонтальные расстояния от отвеса до вертикальной плоскости вверху (l1) и внизу (l2). Измерения проводятся не менее двух раз, при необходимости многократно.

Рис.1. Определение вертикальности плоскости шнуровым отвесом и линейкой

(1 – элемент конструктива; 2 — консольная подвеска шнурового отвеса; 3 — линейка; 4 – шнуровой отвес; 5 – емкость с жидкостью; 6 – вертикальная линия конструктива).

Второй способ подразумевает использование оптического теодолита. Его устанавливают на точку монтажной оси, которая закреплена на перекрытии. После приведения в рабочее положение теодолит ориентируют по монтажной оси на самой удаленной ее точке. В дальнейшем, поочередно возле каждого проверяемого сооружения, снимают отсчеты по вертикальной сетке нитей горизонтальных расстояний на рулетке, линейке или нивелирной рейке, установленных нулем к вертикальной плоскости то вверху, то внизу. Алгебраическая разность верхнего и нижнего отсчетов дает значение предельного отклонения вертикальности, а также направления наклона вертикальной поверхности.

Рис.2. Определение вертикальности теодолитом и линейкой

Третий способ определения заключается в подвешивании на монтируемой конструкции специального устройства рейки-отвеса (Рис.3). И по нему берутся отсчеты по шкале при спокойном состоянии отвеса. После разворота рейки берется второй отсчет. Разность отсчетов дает фактическую точность измерений, а среднеарифметическое значение,- вертикальность поверхности

Рис.3. Определение вертикальности рейкой-отвесом

(1 – щитовая панель; 2 — рейка-отвес; 3 — упоры; 4 – шнуровой отвес; 5 — нивелирная рейка; 6 — шкала вертикальных отклонений).

Четвертый способ определения вертикальности поверхностей электронным тахеометром заключается в линейных измерениях горизонтального проложения от прибора до точек по отвесной линии плоскости вверху и внизу элементов конструкций. Разность этих горизонтальных расстояний дает значение вертикальности. Направление наклона вертикальной линии также рассчитывается с учетом того, какое из расстояний имеет большее значение. При выполнении исполнительных съемок готовой строительной конструкции учитывается нижнее плановое ее смещение.

Проверка устройства горизонтальных поверхностей конструкций, опалубки

При установке горизонтальных этажных перекрытий высотная отметка и горизонтальность опалубки проверяется геометрическим нивелированием с применением нивелира и рейки. Исходными данными для этого служат геодезическая высотная основа в виде рабочих реперов на монтажном горизонте и рабочие чертежи с проектными размерами и отметками перекрытия.

Перед началом работ определяется проектная отметка низа фанеры опалубки. Дополнительно, прибавив к ней +5-10мм, устанавливается запас на просадку так называемой палубы после армирования.

Устанавливают нивелир в рабочее положение между рабочими реперами, и измеряют превышение. Оно должно быть не более ±5 мм. Определяют горизонт инструмента нивелира (ГИ). Он будет равен алгебраической сумме высотной отметки репера (Нр) и отсчета по рейке (а), установленной на репере.

ГИ = Нр ± а

Далее определяют отсчеты, которые должны быть считаны по рейке при установленной опалубке в проектном положении.

в = Нпр – ГИ

где

в – отсчет по рейке, при выставленной опалубке в проектное положение, мм;

Нпр – проектная отметка низа фанеры +5-10мм, мм;

ГИ – горизонт инструмента нивелира, мм.

Устанавливая рейку в фанеру палубы и удерживая ее приблизительно в отвесном положении, снимают отсчет по рейке, который должен соответствовать расчетному отсчету (в). При несоответствии отсчета опорным винтом стоек поднимают или опускают плоскость палубы в данной точке, добиваясь необходимого отсчета по рейке в перекрестии сетки нитей нивелира. Такой контроль горизонтальности выставления палубы выполняют через каждые 2-4 метра по всему этажному перекрытию.

Исполнительные съемки

Исполнительная съемка осуществляются при геодезическом контроле и приемке элементов и конструктивов зданий. В процессе их проведения определяют соответствие как планового, так и высотного положений проектным положениям.

Исполнительные съёмки выполняются с целью проверки геометрии сооружений. И только после принятия и подписания заказчиком выполненных работ приступают к выполнению последующего вида (этажа, отсечки) работ.

Исполнительные съёмки выполняются с точностью, вычисляемой по формуле:

m < 0,2δ

где m — погрешность измерений;

δ — допустимое сводом правил (предельное) отклонение контролируемого геометрического параметра.

После камеральной обработки исполнительных съемок составляются соответствующие исполнительные схемы. На них, как правило, показывают отклонения:

- фактических плановых положений от проектных значений;

- боковых поверхностей от вертикали;

- горизонтальности строительных конструкций.

Все фактические отклонения от проектных размеров, отметок сравнивают с величинами допусков, регламентированными СП70.13330.2012.

На исполнительных схемах показывают значения и направления отклонений боковых поверхностей стен в верхнем сечении от вертикали, а также их смещение в нижнем сечении от разбивочной оси. На исполнительной схеме горизонтальности плоскостей, например, этажного перекрытия цифрами со знаком плюс или минус показывают отклонения от проектной высотной отметки в миллиметрах. Если отклонения выше проектных величин, то отклонения указываются со знаком плюс, если ниже, то со знаком минус. Пример исполнительной схемы приведен на рис.4.

Рис.4. Исполнительная схема этажа.

geostart.ru

Способ поверки уровней угломерных инструментов

345357

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Заявлено 05.1.1971 (№ 1607301/18-10) с присоединением заявки ¹

Приоритет

Опубликовано 14Х!1.1972. Бюллетень ¹ 22

Дата опубликования описания 27Х11.1972

Л!. 1,л. 6 01с 9,24

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 528.541.1(088.8) Лвтор изобретения

Г. Ф. Лысов

1″,»t Ð.

Заявитель

СПОСОБ ПОВЕРКИ УРОВНЕЙ УГЛОМЕРНЫХ ИНСТРУМЕНТОВ

Л = * 90

Изобретение относится к области приборостроения, а именно к поверкам геодезических приборов.

Известный способ поверки уровней геодезических инструментов, заключающийся в установке уровня вдоль подъемных винтов подставки с последующим поворотом на 180, требует дополнительных затрат времени при юстировке контактных или сильно разъюстированных уровней, не имеющих делений на ампуле, так как установить величину уклонения пузырька с нуль-пункта после поворота на

180 у таких уровней возможно лишь в несколько приемов.

Известен способ поверки уровня, который позволяет выполнить юстировку без определения величины уклонения пузырька с нульпункта. Недостатком этого способа является невозможность его использования при неравенстве расстояний между подъемными винтами, а также при влиянии качки винтов в гнездах и неточной установки уровня параллельно линиям подъемных винтов, безусловно снижающих точность юстировки.

Предлагаемый способ позволяет повысить точность поверки.

Способ основан на том, что, если две одинаково наклоненные к горизонту на угол разьюстировки уровня линии 1 — 2 и 1 — 8 (см. чертеж), лежащие в наклонной плоскости лимба

Р, образуют между собой горизонтальный угол Р, то горизонталь плоскости /г будет расГ

5 положена под углом 90 — — относительно

2 линий 1 — 2 и 1 — 8.

Поверка выполняется в следующем порядке. Установив инструмен так, чтобы плоскость лимба была наклонена к горизонту не менее чем на 1 — 2, освобождают алидаду и вращают ее до тех пор, пока пузырек уровня не окажется в нуль-пункте. В этот момент ось уровня будет параллельна, например, линии 1 — 2.

Берут отсчет по горизонтальному кругу Ут.

Затем, вращая алидаду, снова приводят пузырек уровня в нуль-пункт. В этот момент ось уровня будет параллельна линии 1 — 8. Берут отсчет по горизонтальному кругу _#_2. Вычисляют отсчет Ус по горизонтальному кругу, при котором ось поверяемого уровня будет параллельна горизонтали h наклонной плоскости лимба Р по формуле

Устанавливают алидаду на отсчет Ус. Если при этом пузырек уровня с нуль-пункта сойдет, то уклонение его устраняют исправительЗ0 ными винтами при уровне. В дальнейшем приi345357

Предмет изобретения

Составитель Л. Колюбакина

Текред А. Камышникова

Корректор В. Жолудева

Редактор T. Ларина

Заказ 2405!!5 Изд. № 1001 Тираж 406 Подписное

ЦНИИПИ Комитета по делам изобр IBHttH и открытий при Совете Министров СССР

Москва, )К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 ведение оси вращения инструмента в отвесное положение производят известным способом.

Следует отметить, что применение предлагаемого способа вообще исключает необходимость использования подъемных винтов при поверке, т. е. не зависит от качки винтов в гнездах, неравенства расстояний между винтами и неточной установки уровня параллельно линии подъемных винтов, что позволяет производить без дополнительных затрат времени точную поверку и юстировку любых уровней геодезических инструментов или других приборов, имеющих горизонтальный круг.

Способ поверки уровней угломерных инструментов путем последовательных поворотов алидады, отличающийся тем, что, с целью повышения точности поверки, вращением алидады приводят пузырек уровня в нуль-пункт и берут отсчет по горизонтальному кругу, затем, вращая алидаду, снова приводят пузырек в нуль-пункт и берут второй отсчет, после чего устанавливают алидаду на отсчет, равный полусумме отсчетов +- 90, и исправительными винтами уровня приводят его пузырек на середину.

findpatent.ru

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской област |

files.stroyinf.ru

Контрольно-измерительные инструменты древесины — Деревообрабатывающие станки

Контрольно-измерительные инструменты древесины

Категория:

Деревообрабатывающие станки

Контрольно-измерительные инструменты древесины

При наладке и эксплуатации станков периодически проверяют их настроечные размеры, контролируют загрузку электродвигателей и скорость подачи, размеры и форму обработанных деталей. Для проверки используют универсальные измерительные инструменты, приборы и контрольно-установочные приспособления.

Поверочная линейка предназначена для измерения отклонений поверхности от прямолинейности или плоскостности. При проверке горизонтальных поверхностей с установкой линейки на опоры расстояние между опорами должно быть равно 5/6 длины линейки. Опоры располагают от концов линейки на расстоянии 2/3 ее длины. Рекомендуемые точки опоры обозначены на линейке штрихами.

Поверочный угольник служит для контроля неперпендикулярности смежных поверхностей деталей и сборочных единиц.

Щуп (рис. 1, а) предназначен для измерения зазора между двумя сопрягаемыми поверхностями. Щуп выполнен в виде набора калиброванных пластинок различной толщины, укрепленных между двумя щечками, которые предохраняют пластинки от повреждения.

Концевые меры длины — стальные плоскопараллельные прямо-Угольные плитки или цилиндрические стержни с двумя зеркально отполированными параллельными поверхностями, расстояние между которыми является их номинальным размером. Каждая плитка воспроизводит только один размер, например 50, 25, 10 мм. Плитки комплектуют в наборы. Например, в наборе № 4 содержится десять концевых мер с градацией номинальных размеров 1 мкм.

Уровень применяют для проверки отклонений от горизонтальности. Уровни выпускают с отсчетом по ампуле брусковые (рис. 1,б) и рамные (рис. 1, в). Рамный уровень имеет четыре рабочие поверхности, благодаря чему он удобен для проверки как горизонтальных, так и вертикальных поверхностей. При отклонении пузырька воздуха отсчитывают количество делений по шкале, нанесенной на ампуле.

Рис. 1. Инструменты: а — щуп, б — брусковый уровень, в — рамный уровень, г — приспособления для про- индикатор, д — магнитная стойка, е — контрольная оправка, верки точности станков: ж — контрольный диск; 1 — пузырек воздуха, 2 — ампула, 3 — указатель оборотов, 4 — измерительный наконечник, 5 — циферблат, 6 — стрелка, 7 — основание, 8 — штатив, 9 — индикатор, 10 — винт, 11 — конический хвостовик, 12 — цилиндрическая часть

Индикатор часового типа (рис. 1, г) предназначен для измерения отклонений детали от правильной геометрической формы и взаимного расположения поверхностей. Выпускают индикаторы с пределом измерений 0…2, 0…5 и 0…10 мм и ценой деления 0,01 мм. Индикатор снабжен циферблатом 5, стрелкой 6, указателем оборотов 3 и измерительным наконечником 4. При перемещении измерительного наконечника на 1 мм основная стрелка 6 сделает один оборот, а стрелка указателя оборотов повернется на одно деление.

Магнитная стойка с индикатором (рис. 1, (5) служит для измерения биения шпинделей, валов и других вращающихся деталей станка, а также параллельности рабочих поверхностей столов относительно шпинделя. Стойка включает в себя магнитное основание, которым она устанавливается или укрепляется на корпусной, обычно неподвижной, детали станка, штатив и индикатор. Положение измерительного наконечника индикатора относительно измеряемой поверхности регулируют винтом.

Контрольные оправки (рис. 1, е) используют при проверке биения и взаимного расположения элементов станка. При наличии в шпинделе конического отверстия применяют оправку с коническим хвостовиком 11 — Цилиндрическую часть 12 оправки используют при измерении. При проверке биения оправку устанавливают по рискам последовательно в четырех положениях с поворотом на 90°. Биение определяется разностью между наибольшим и наименьшим показаниями индикатора.

Прямолинейность перемещения суппорта станка или параллельность хода по направляющим проверяют последовательно по двум противоположным образующим оправки, поворачивая шпиндель и опрвку на 180°.

Контрольные диски (рис. 1, ж) предназначены для проверки точности вращения шпинделя и опорных шайб или фланцев круглопильных и шипорезных станков. Диск изготовляют достаточно жестким с точными параллельными плоскостями, которые используют при измерении торцового биения индикатором. Диск крепят на шпинделе вместо режущего инструмента и производят проверку при проворачивании шпинделя вручную.

Штриховые линейки, складные метры и рулетки изготовляют жесткими, складными и упругими. Пределы измерения жестких линеек от 100 до 1000 мм, упругих — от 150 до 5000 мм. Интервал делений линеек равен 1 или 0,5 мм. Торцовая грань линеек совпадает с нулевым штрихом и является базовой при измерениях.

Штангенциркуль (рис. 2, а) служит для измерения линейных размеров деталей. Он имеет две штриховые шкалы — основную и дополнительную (нониус). Нулевой штрих нониуса указывает целое число миллиметров. Номер штриха, совпадающий со штрихом основной шкалы, указывает число десятых долей миллиметра. Например, измеряемый размер равен 30 + 2X0,1 =30,2 мм. Штангенциркули изготовляют с величиной отсчета по нониусу 0,1 и 0,05 мм. Интервал между штрихами основной шкалы равен 1 или 0,5 мм. Допускаемые погрешности штангенциркуля принимаются равными величинам отсчетов по нониусу. Например, на участке шкалы до 1000 мм при величине отсчета 0,1 мм допускаемое отклонение составляет ±0,1 мм.

Микрометр (рис. 2,б) с ценой деления шкалы 0,01 мм снабжен скобой с измерительной пяткой, стеблем, микрометрическим винтом и барабаном. Торцовая поверхность винта, обращенная к пятке, являйся измерительной. Трещотка предназначена для обеспечения постоянства измерительного усилия. Для отсчета числа оборотов винта служит продольная шкала. Она нанесена на стебле с интервалом деления 0,5 мм равным расстоянию между двумя соседними штрихами, из которых один расположен сверху, а другой снизу. Сотые доли миллиметра отсчитывают по круговой шкале барабана. Указателем служит продольный штрих, проведенный на стебле.

Рис. 2. Измерительные инструменты: а-штангенциркуль, б — микрометр, в — угломер, г – индикаторный глубиномер; 1 — основная шкала, 2,9 — нониусы, 3 — скоба, 4 микрометрический винт, 5 — стебель, 6 — рабан, 7 — трещотка, 8 — основание, W — винт настройки. II — стопор, 12- державие, 13 — угольник, 14 — съемная линейка, 15 — индикатор, 16 — колодка, 17 — винт, 18 — наконечник

Угломер (рис. 2, в) используют для измерения величины углов наклона двух смежных поверхностей. Угломеры бывают с нониусом и оптические. Угломер с нониусом позволяет измерять углы наружные от О до 180° и внутренние от 40 до 180° с погрешностью не более ±5’. Для измерения угловых параметров режущей части инструментов применяют оптические угломеры. Они снабжены лупой, что обеспечивает отсчет величин углов с погрешностью не более 10” (угловых секунд).

Индикаторный глубиномер (рис. 2, г) предназначен для измерения глубины рисок, вырывов, волн и других микронеровностей высотой 800…1600 мкм. В колодке 16 глубиномера винтом укреплен индикатор. Индикатор снабжен ощупывающим наконечником с шаровым сегментом радиусом 4 мм. В свободном состоянии наконечник выступает на 2…5 мм над опорной поверхностью колодки. Перед измерением прибор устанавливают на контрольную плоскую плиту и настраивают индикатор, совмещая стрелку с нулевым делением шкалы. При контроле прибор устанавливают на измеряемую поверхность так, чтобы его наконечник касался дна впадины. Высоту неровности определяют отсчетом по шкале индикатора.

Микроскоп ТСП-4 используют для измерения неровностей разрушения и упругого восстановления величиной Rtumax в диапазоне 100… 800 мкм, а также 800… 1600 мкм, за исключением волнистости. Работа прибора основана на методе теневого сечения профиля поверхности. К измеряемой поверхности подводят нож с прямолинейным лезвием, которое освещают пучком параллельных лучей света. Возникающие тени от неровности наблюдают в микроскоп и измеряют с помощью окуляра-микро-метра.

Двойной инструментальный микроскоп МИС-11 предназначен для лабораторного исследования шероховатости поверхности с Rrrimax до 60 мкм.

Образцы сравнения (эталоны) используют в условиях цеха на рабочих местах. Изготовляют их из того же матерлала, что и обрабатываемую деталь, и аттестуют с помощью микроскопов МИС-11 и ТСП-4.

При массовом производстве для контроля размеров деталей применяют калибры.

В зависимости от назначения рабочие калибры бывают следующих видов: – калибры-пробки (рис. 3, а) -для контроля диаметра высверливаемых отверстий; – калибры-скобы (рис. 3, б) — для контроля длины, ширины и толщины изделий, а также расстояний между заплечиками зашипованных деталей; – калибры-нутромеры — для контроля внутренних размеров продолговатых гнезд и проушин шириной 3…18 мм, длиной 6…120 мм, а также проемов размерами 120…1500 мм; – калибры-глубиномеры или уступо-меры — для контроля глубины пазов, высоты заплечиков, ширины четвертей и т. п.; – комбинированные калибры — для контроля толщины шипов и высоты заплечиков (рис.13, в). Применение такого калибра снижает затраты времени на измерение детали.

Предельные калибры маркируют Надписями с обеих сторон с обозначением номинального размера, основного отклонения и номера соответствующего квалитета. Проходную и непроходную стороны калибра маркируют буквами ПР (проходная) и НЕ (непроходная). Размер одной стороны соответствует наименьшему, а другой — наибольшему предельному размеру контролируемой детали. У калибров, предназначенных для измерения глубины и высоты уступов, заплечиков и пазов, обозначают: Б — большая сторона, М — меньшая сторона.

Рис. 3. Калибры: а — пробка для контроля диаметра отверстия, б — скоба для контроля толщины детали, в — комбинированный калибр

Калибры следует хранить в сухом вентилируемом и отапливаемом помещении при температуре (20+5) °С в закрытых шкафах или на специальных стеллажах, защищенных от пыли. Металлические калибры повышенной точности хранят в деревянных футлярах, оклеенных внутри сукном или другим мягким материалом.

При контролировании изделий предельными калибрами измерительные поверхности должны быть чистыми; нельзя использовать калибры для выполнения других работ, кроме измерения; не следует измерять изделие, если температура и влажность древесины или помещения превышают эксплуатационные.

Точность изготовления и степень износа рабочих калибров проверяют эталонными контрольными калибрами (контркалибрами) и концевыми мерами длины. Рабочие калибры контролируют 1 раз в месяц. Калибры в деревообработке должны отвечать требованиям ГОСТ 15876-70.

Манометры применяют для контроля давления сжатого воздуха, жидкости или пара. Выражают давление в Паскалях (Н/м2).

Электроизмерительные приборы используют для измерения электрических величин: напряжение и мощность — вольтметром, силу электрического тока — амперметром. По показаниям амперметра судят о степени загрузки электродвигателя станка, а также о превышении допустимых припусков на обработку или затоплении режущего инструмента.

Реклама:

Читать далее:

Точность, наладка и настройка станков

Статьи по теме:

pereosnastka.ru

Контрольно-измерительный инструмент

Ватерпас (Уровень) — прибор, с помощью которого определяют горизонтальность поверхности.

Ватерпас представляет собой брусок, в котором закреплена стеклянная прозрачная трубка, заполненная жидкостью, обычно спиртом, с небольшим пузырьком газа. Трубка с жидкостью имеет дугообразное продольное сечение. В том случае, если трубка с жидкостью расположена горизонтально — пузырек газа находится строго посредине трубки.

Обычно в ватерпасе расположены две трубки с жидкостью для проверки горизонтальных и вертикальных поверхностей.

Кронциркуль — инструмент, с помощью которого определяют наружные размеры деталей. Отсчет показаний производят по измерительной линейке с точностью около 0,5мм.

Кронциркуль состоит из двух изогнутых шарнирно соединенных ножек.

Курвиметр — прибор, с помощью которого производят измерение извилистых криволинейных отрезков, главным образом на топографических картах.

Производя измерения зубчатое колесико курвиметра прокатывают по извилистой линии на карте. Отсчет пройденного расстояния производят по циферблату. Обычно механический курвиметр снабжен двумя циферблатами, один из которых проградуирован в сантиметрах, а другой в люймах.

Погрешность в измерении у механического курвиметра составляет 0,5%.

Линейка измерительная — инструмент, с помощью которого измеряют линейные размеры.

По измерительной линейке производят отсчет показаний измерительных инструментов, таких как кронциркули, нутромеры и т. п.

Шкала линейки имеет цену деления 1мм или 0,5мм. Через каждые 5мм штрих на линейке имеет несколько больший размер. Через каждый 1см еще более удлиненный штрих снабжен цифрой, показывающей на количество сантиметров до начала шкалы.

Линейка проверочная — инструмент, с помощью которого производят проверку прямолинейности поверхностей.

Малка — инструмент, с помощью которого переносят размеры углов с детали на угломерный инструмент или на заготовку.

При производстве столярных работ применяют деревянную малку. Она представляет собой колодку с прорезью и пера. Перо и колодка шарнирно соединены с помощью винта и гайки-барашка. Для того, чтобы установить перо в нужное положение, необходимо ослабить, а затем затянуть барашек. В нерабочем положении перо убирается в прорезь колодки, при этом малка не занимает много места.

При производстве слесарных разметочных работ применяют металлическую малку.

Микрометр — инструмент, с помощью которого производят измерения с точностью до 0,01мм.

В состав микрометра входит скоба с пяткой, микрометрический винт с шагом 0,5мм и стопор. Микрометрический винт состоит из стебля, барабана, и головки.

Продольная шкала, нанесенная на стебель, разделена риской на основную и вспомогательную так, что расстояние между рисками двух шкал составляет 0,5мм. Окружность барабана разделена на 50 равных делений. Поворот барабана на одно деление дает перемещение микрометрического винта на 0,01мм.

Трещотка, которой снабжена головка, позволяет передавать на микрометрический винт постоянное усилие.

В случае, когда микрометрический винт упирается в пятку, торец барабана должен совместиться с нулевым делением основной продольной шкалы. При этом нулевое деление круговой шкалы на барабане должно совпадать с продольной риской основной шкалы.

На приведенном рисунке торец барабана отошел на 16 делений от нуля по основной шкале и еще на деление по вспомогательной шкале. С продольной риской основной шкалы совместилось 37-е деление круговой шкалы барабана. Таким образом, размер, отложенный на микрометре, составляет: 16 + 0,5 + 0,37 = 16,87мм.

Нутромер — инструмент, с помощью которого определяют внутренние размеры деталей. Отсчет показаний производят по измерительной линейке с точностью около 0,5мм.

Нутромер состоит из двух ножек, соединенных шарниром. Нижние концы ножек выгнуты наружу.

Отвес — приспособление, с помощью которого проверяют вертикальность конструкций, таких как столбы, опоры, кирпичная кладка и т. п.

Отвес состоит из тонкой нити с грузиком, закрепленным на ее конце. Грузику обычно придают вид цилиндра, заточенного на конус.

Плита разметочная — основное разметочное приспособление.

От поверхности плиты отсчитывают все размеры, которые отмечаются рисками на деталях при пространственной разметке.

Разметочные плиты изготавливают литьем из мелкозернистого серого чугуна. В нижней части плиты расположены ребра жесткости, которые препятствуют ее изгибу под весом размечаемых деталей и под весом самой плиты.

Рабочая плоскость плиты обрабатывается на точных строгальных станках, а затем прошабривается. Для облегчения установки на плите различных приборов рабочая поверхность плит иногда бывает разделена на квадраты канавками глубиной 2 — 3мм и шириной 1 — 2мм.

Призмы проверочные и размёточные — приспособления, с помощью которых делают проверку и разметку валов и цилиндрических деталей.

Призмы изготавливаются в комплектах попарно, что позволяет применять их как опоры при контроле и разметке длинных цилиндрических деталей.

Резьбомер — измерительный инструмент, представляющий собой набор различных резьбовых шаблонов. Резьбомер служит для измерения шага метрической резьбы, либо для дюймовой резьбы числа витков на один дюйм.

Резьбовой шаблон это зубчатая пластина с определенным шагом зубьев. На каждом метрическом шаблоне указан шаг резьба в миллиметрах, а на каждом дюймовом шаблоне – число витков на один дюйм резьбы.

Набор шаблонов помещен в оправу из двух накладок, скрепленных винтами. На метрическом резьбомере стоит клеймо: «М60°», а на дюймовом резьбомере — «Д55°».

Рейсмус слесарный — разметочный инструмент, которым производят пространственную разметку деталей.

На основании рейсмуса в требуемом положении с помощью гайки закрепляется стойка. Наклон стойки под небольшим углом обеспечивается установочным винтом. Чертилка устанавливается на стойку и закрепляется в нужном положении гайкой.

Рейсмус и деталь помещают на разметочной плите. Устанавливают стойку и чертилку в необходимое положение. Перемещают рейсмус вокруг детали. Чертилкой делают риски на детали на равном расстоянии от поверхности разметочной плиты.

Угольник слесарный — инструмент, которым проводят проверку и разметку прямых углов.

Угольником также удобно наносить прямые параллельные линии. Угольником проверяют перпендикулярность деталей в процессе сборки оборудования.

Различают плоские угольники, угольники с «пяткой», аншлажные угольники.

Угольник-центроискатель — угольник, с помощью которого находят центр цилиндрической детали.

Центроискатель состоит из линейки, закрепленной на угольнике таким образом, что одна из граней линейки является биссектрисой прямого угла угольника.

Для определения центра окружности накладывают угольник на торец детали так, чтобы обе его грани касались боковых поверхностей детали. Чертилкой по линейке наносят на деталь риску. Поворачивают угольник на некоторый угол и повторяют операцию. Место перекрещивания двух рисок и есть центр окружности.

Циркуль разметочный — инструмент, с помощью которого на обрабатываемых материалах наносится разметка в виде дуг или окружностей. Циркулем также переносят размеры с линейки на деталь.

У плотно сжатого циркуля концы ножек должны сходиться без зазора. Остро заточенные концы ножек закаливают. Требуемое расстояние между ножками циркуля фиксируют с помощью дуги и винта.

Перед тем, как нанести на материал окружность либо дугу, необходимо кернером обозначить их центр.

Чертилка — инструмент, которым наносят разметку в виде рисок на обрабатываемых материалах.

Изготавливают чертилку из инструментальной стали. Острие закаливают. Для удобства работы среднюю утолщенную часть чертилки накатывают. Иногда, для проведения рисок в труднодоступных местах, один конец чертилки сгибают под прямым углом.

Штангенциркуль — инструмент, с помощью которого производят измерения, погрешность которых не превышает 0,1мм. Штангенциркуль позволяет измерить наружные и внутренние размеры, а также глубину.

Штанга с миллиметровыми делениями с одной стороны заканчивается глубиномером, а с другой стороны неподвижными губками. К неподвижным губкам примыкают подвижные губки.

Подвижные губки снабжены вспомогательной шкалой, называемой нониусом. С помощью нониуса возможно производить измерения, точность которых 0,1мм. Подвижные губки могут свободно перемещаться вдоль штанги. В нужном положении подвижные губки фиксируются с помощью стопорного винта.

Шкала нониуса, длиной 19мм разделена на части, по 1,9мм каждая. В том случае, когда нулевой штрих нониуса совместится с одним из делений шкалы на штанге, остальные деления нониуса (кроме последнего десятого) с делениями основной шкалы не совпадут. Первый штрих нониуса и второе деление миллиметровой шкалы различаются на 0,1мм. Второе деление нониуса и четвертое деление штанги на 0,2мм, третье и шестое – 0,3мм, четвертое и восьмое — 0,4мм, пятое находится посредине между девятым и десятым.

Производя измерения, отсчитывают целые миллиметры по основной шкале на штанге напротив нулевого деления нониуса. Отсчет десятых долей миллиметра производится по тому делению нониуса, которое совпадает с делением основной шкалы на штанге. На иллюстрации приведены примеры размеров 0,1мм, 0,3мм и 88,4мм.

Существуют конструкции штангенциркулей способных производить измерения, погрешность которых не превышает 0,05мм и 0,02мм.

Скажите “спасибо” автору.

politexno.ru