|

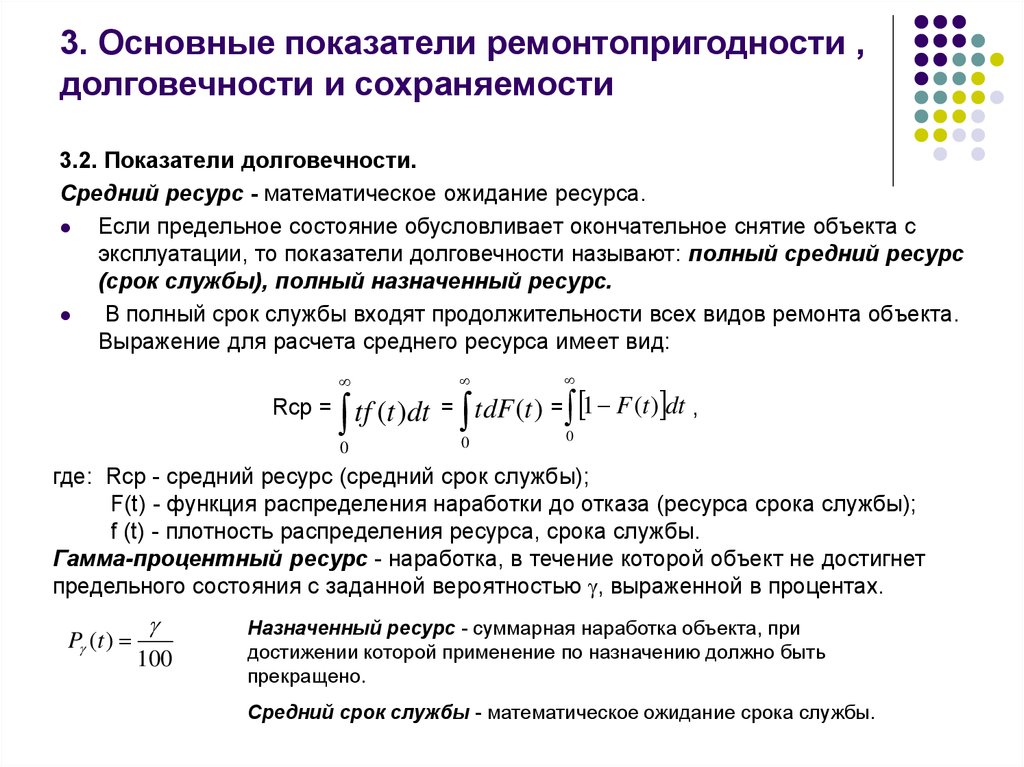

Эксплуатационная надежность оборудования Категория: Эксплуатация транспортного оборудования цехов Эксплуатационная надежность оборудования В 50-е годы нашего столетия появилась новая наука о надежности. Ненадежная машина, какими бы высокими показателями качества ни обладала, влечет за собой большие материальные потери. Роль надежности особенно возрастает при росте единичной мощности и производительности металлургических агрегатов и машин, так как чем выше эти показатели, тем больше потери от плановых и неплановых остановок. Ненадежность является одной из основных характеристик качества изделия. Качество характеризуется совокупностью свойств, определяющих степень пригодности изделия по назначению. Надежность — свойство объекта выполнять заданные функции в определенных условиях эксплуатации. идеальная — это максимально возможная надежность, достигается путем создания совершенной конструкции объекта при абсолютно точном учете всех условий изготовления и эксплуатации; базовая — надежность, фактически достигаемая при проектировании и изготовлении объекта; эксплуатационная — действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования и изготовления, так и условиями его эксплуатации, технического обслуживания и ремонта. При проектировании объектов следует стремиться к максимальному приближению базовой надежности к идеальной. В этом случае будет достигнуто и максимальное значение эксплуатационной надежности. Базовая надежность определяется теоретическим путем, а также в результате стендовых или промышленных испытаний опытных образцов. Эксплуатационная надежность, как правило, ниже базовой ввиду невозможности учета абсолютно всех эксплуатационных факторов при проектировании. Поскольку металлургическое оборудование относится к числу объектов, не претерпевающих в течение длительного времени конструктивных изменений, основной задачей ремонтных служб металлургических заводов является поддержание высокого уровня эксплуатационной надежности оборудования. В дальнейшем основное внимание будет уделено вопросам выбора и расчета показателей эксплуатационной надежности. Проблема обеспечения надежности металлургических машин рассмотрена акад. А.И.Целиковым, который писал, что индивидуальный характер производства металлургических машин, их исключительно высокая стоимость, металлоемкость отдельных монолитных деталей, достигающая в некоторых случаях сотен тонн, и специфические (присущие только данной машине) условия эксплуатации, относительно большой интервал времени между изготовлением машин-прототипов — все это делает невозможным применение для расчетов количественных методов теории надежности, основанной на законах больших чисел. В теории надежности оперируют понятиями система и элемент. Под системой понимают совокупность элементов, объединенных функционально и конструктивно и определенным образом взаимодействующих в процессе применения по назначению. Под элементами понимают неделимые в дальнейшем части системы, на которые ее расчленяют при анализе надежности. В общем случае, когда понятия надежности применяют и к системе, и к ее элементам, пользуются общим для них наименованием — объект. Под эксплуатационными свойствами элементов машин следует понимать их способность сопротивляться различным воздействиям, вызывающим изменение их первоначального состояния. Теоретической основой науки о надежности машин являются результаты исследований естественных наук, изучающих процессы разрушения, изменения свойств материалов и способствующих повышению эксплуатационных свойств составных частей и надежности машин в целом. Для обеспечения надежности машин и агрегатов необходимо иметь эксплуатационную информацию о техническом состоянии машин и их элементов. Это состояние характеризуется теми изменениями, которые происходят в них во время работы. В зависимости от степени этих изменений различают исправное, неисправное, работоспособное, предельное и неработоспособное состояния: Исправное — состояние, при котором машина соответствует всем требованиям, установленным нормативно-технической документацией. Неисправное — это состояние, при котором машина не соответствует хотя бы одному из требований, установленных нормативно-технической документацией. В работающей машине постепенно или внезапно под влиянием различных воздействий возникают изменения (повреждения). При наличии повреждений машина считается неисправной. Если эти повреждения позволяют машине выполнять заданные функции со значениями параметров в установленных пределах, ее состояние считается хотя и неисправным, но работоспособным. Работоспособное — это состояние, при котором машина способна выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией. Установление предельных состояний деталей или машин является одной из самых сложных задач в проблеме надежности и требует специального методического подхода. Для одной и той же детали предельные значения меняются в зависимости от условий нагружения, требований к надежности, технических и экономических последствий. В зависимости от этих условий предельное состояние (допустимая степень повреждения) должно назначаться в расчетах по отношению к исправному состоянию по аналогии с допускаемым напряжением или коэффициентом запаса по отношению к пределу прочности. Такие коэффициенты запаса и должны определять необходимое состояние каждой детали. Под предельным состоянием подразумевается состояние объекта, при котором его Дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований безопасности, неустранимого выхода заданных параметров за Установленные пределы, неустранимого снижения эффективности эксплуатации ниже допустимой или необходимости проведения капитального ремонта. Основными свойствами, характеризующими надежность, являются безотказность (эксплуатационная надежность), долговечность и ремонтопригодность. Безотказность — свойство объекта непрерывно сохранять работоспособность в течение некоторого времени (наработки). Под наработкой понимают продолжительность и объем работы объекта, выраженный в циклах, тоннах или других единицах. Долговечность — свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. Долговечность характеризуется ресурсом и сроком службы. Ресурс — это наработка объекта от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния. Срок службы — календарная продолжительность эксплуатации объекта в те же сроки. Различие между ресурсом и сроком службы заключается в том, что при расчетах ресурса учитывают только время работы, а при расчетах срока службы, кроме того, учитывается время простоев. Ремонтопригодность — свойство объекта, заключающееся в приспособлении к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.  Реклама:Читать далее:Физическое старение металлургического оборудования

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Базовая и эксплуатационная надежность

Изменение уровня надежности оборудования в ходе эксплуатации является частным случаем общего снижения его качества. Необходимый уровень эксплуатационной надежности достигается как за счет достижения высокой базовой надежности при проектировании и изготовлении, так и соответствующей эксплуатацией оборудования. [ …]

[ …]

Обеспечение базовой надежности включает три основные стадии. Первая стадия — предварительные исследования, сравнительный анализ надежности различных вариантов конструкции оборудования. На этой стадии анализируют требования, предъявленные к оборудованию, изучают условия его эксплуатации, информацию о надежности аналогичного оборудования и его отдельных узлов. На основании анализа надежности различных вариантов конструкции выбирают окончательный вариант. При этом составляют расчетные функциональные схемы оборудования, обеспечивающие выполнение заданных функций, и принимают к разработке такую из них, при которой надежность будет оптимальной (по данным сравнительного экономического анализа на второй стадии разработки).[ …]

Работа по обеспечению высокой базовой надежности в основном проводится конструкторами и является сложной и разнообразной. При этом обеспечивается конструкционная надежность оборудования, применение надежных материалов, различных методов их упрочнения, покрытия, футеровок, в том числе для защиты от коррозии. При разработке конструктивно сложного оборудования проводится углубленный расчетный анализ надежности с применением метода структурных схем.[ …]

При разработке конструктивно сложного оборудования проводится углубленный расчетный анализ надежности с применением метода структурных схем.[ …]

Правильный выбор конструкционных материалов также играет важную роль в повышении надежности целлюлозно-бумажного оборудования.[ …]

Современная техника предоставляет в распоряжение конструкто-ра-механика, создающего новое оборудование или модернизирующего действующее, разнообразную номенклатуру материалов. Это черные и цветные металлы и сплавы, различные синтетические материалы, керамика, огнеупоры.[ …]

Так, применение титана при создании отбельного оборудования значительно улучшило его надежность вследствие повышения стойкости к коррозии, использование керамики при изготовлении обезвоживающих элементов в сеточных частях бумагоделательных машин обеспечило надежную работу при высоких скоростях благодаря значительному повышению износостойкости; аналогичный результат дало применение покрытий из нержавеющей стали прессовых желобчатых валов. [ …]

[ …]

Для повышения надежности оборудования необходимо подвергать упрочнению высоконагруженные, быстроизнашиваемые детали, имеющие наименьшие показатели надежности. С повышением доли упрочняемых деталей снижаются потребность в них и их фактический расход.[ …]

Включению в схему надежности системы и анализу подлежат только элементы третьей группы.[ …]

Метод структурных схем надежности (ССН) применим для расчета надежности как вероятности отказов при условии, что все элементы системы являются одноотказными (т.е. в элементах невозможны разные отказы одновременно) и отказы элементов независимы.[ …]

Рисунки к данной главе:

| Взаимосвязь между уровнем надежности оборудования и затратами на его иэгото- |

| Возникновение и развитие усталостных изломов |

Вернуться к оглавлению

Основы эксплуатационной надежности — Becht

Автор: Брюс Скотт Вторник, 21 апреля 2020 г.

Повышение надежности

Введение

Эксплуатационная надежность является приоритетом для любого технологического объекта. Определение Надежности: « Способность устройства, машины или системы последовательно выполнять свою предполагаемую или требуемую функцию или задачу по запросу и без ухудшения или отказа». Надежность — это то, что владельцы и операторы считают приоритетом, но добиться стабильной и надежной работы обычно легче на словах, чем на деле. Надежная работа обычно дает результаты, которые характеризуются как безопасные, стабильные и максимально прибыльные.

В этом блоге на высоком уровне рассматриваются основы того, что требуется для реализации и обеспечения надежной работы. Эти основы будут включать принципы «Правильно проектируйте; Действуйте правильно; Сохраняйте это правильно». Для надежной работы требуется компетентное руководство и культура подотчетности сотрудников/подрядчиков. Было продемонстрировано, что операция с отличными показателями безопасности, скорее всего, будет иметь хорошие показатели надежности. Есть исключения из этого «эмпирического правила», но в большинстве случаев оно остается верным, так как основные правила техники безопасности, используемые сотрудниками и подрядчиками, также находят свое отражение в хороших методах работы, связанных с производительностью оборудования.

Есть исключения из этого «эмпирического правила», но в большинстве случаев оно остается верным, так как основные правила техники безопасности, используемые сотрудниками и подрядчиками, также находят свое отражение в хороших методах работы, связанных с производительностью оборудования.

На рис. 1 ниже показаны функциональные отношения и пересечения, необходимые для достижения эксплуатационной надежности.

Рисунок 1 Правильное проектирование Проектирование технологического оборудования, которое «пригодно для эксплуатации», как правило, является результатом любого начального/нового строительного объекта. Исходные проектные условия интегрируются во все операционные блоки, что позволяет им надежно функционировать для производства продукции в соответствии с назначением. Проект должен включать признанные и общепринятые передовые инженерные практики ( РАГАГЕП ). Тем не менее, первоначальные проектные условия неизменно меняются по мере того, как операция адаптируется к изменяющимся условиям окружающей среды, требованиям рынка, требованиям клиентов, повышению эффективности оборудования и т. д. При первоначальном проектировании оборудования должны были быть поставлены цели надежности, широко определенные в терминах:

д. При первоначальном проектировании оборудования должны были быть поставлены цели надежности, широко определенные в терминах:

- Философия надежности, включая контрольные показатели, доступность, доступность резервирования и т. д.

- Рабочие условия, включая условия процесса, факторы окружающей среды, единичную длину цикла и т. д.

- Режимы работы агрегата и ожидаемая производительность

- Производительность оборудования, включая контрольные показатели, виды отказов, ожидаемый срок службы и т. д.

- Конструкция оборудования, включая простейшую конструкцию вращающегося оборудования, принцип работы КИП и т. д.

- Специализированные навыки оператора и технического обслуживания

Однако изменения, указанные выше, могут потребовать модификации оборудования, включая новые технологические блоки, и теперь эти условия должны быть интегрированы в эксплуатацию. Изменение эксплуатационных ограничений и процедур обычно может влиять и оказывает влияние на последующие операции для другого оборудования. Что требуется для любых изменений в оборудовании, так это процесс строгого управления изменениями (MOC), чтобы понять влияние технических, эксплуатационных и ремонтных работ на работу. Слишком часто изменения технологического оборудования разрабатываются с неэффективными изменениями MOC для оценки рисков и принятия мер по снижению этих рисков.

Что требуется для любых изменений в оборудовании, так это процесс строгого управления изменениями (MOC), чтобы понять влияние технических, эксплуатационных и ремонтных работ на работу. Слишком часто изменения технологического оборудования разрабатываются с неэффективными изменениями MOC для оценки рисков и принятия мер по снижению этих рисков.

Шеф является «владельцем» надежности. Это означает прямую ответственность за обеспечение того, чтобы рабочие процедуры, ввод технических данных/изменений и работы по техническому обслуживанию выполнялись в соответствии с передовой практикой. Ключевые аспекты надежности оператора:

- Должен быть ежегодный план повышения надежности, который управляется и поддерживается операциями .

- Операции должны ожидать ответственности за любой аспект изменений, которые могут повлиять на его рабочие окна/ограничения и режимы работы.

- Убедитесь, что рабочие окна всегда на месте, и что изменения в оборудовании, сырье, скорости процесса и т.

Д. Были должным образом проверены, и были предприняты шаги для снижения рисков, включая необходимое обучение операторов.

Д. Были должным образом проверены, и были предприняты шаги для снижения рисков, включая необходимое обучение операторов. - Установленная еженедельная/ежемесячная оценочная карта для отслеживания показателей надежности, включая безопасность окружающей среды и персонала, инциденты и последующие действия, производительность оборудования для ротации, I/E/A, недобросовестных участников. Каждая из этих метрик должна иметь целевые показатели и цели, встроенные в систему показателей.

- Операторы должны быть «проверены» на оборудовании, соответствующих обходах операторов и регистрации результатов; раннее выявление характеристик оборудования, указывающих на нестабильную или некачественную работу, имеет решающее значение для оценки рисков и последующих действий.

Операции «владеют» оборудованием и несут ответственность за его обслуживание и работу; они возлагают на других ответственность за поддержку общих целей надежности.

Поддерживать правильно В течение многих лет понятия надежности и технического обслуживания были связаны друг с другом, и это может создать убеждение, что техническое обслуживание отвечает за надежность. Это, конечно, не соответствует действительности, и очевидно, что техническое обслуживание является важной функцией для обеспечения надежности, но следует учитывать гораздо больше. Фундаментальная роль технического обслуживания заключается в том, чтобы сосредоточиться на:

Это, конечно, не соответствует действительности, и очевидно, что техническое обслуживание является важной функцией для обеспечения надежности, но следует учитывать гораздо больше. Фундаментальная роль технического обслуживания заключается в том, чтобы сосредоточиться на:

- Выполнение работы максимально эффективным способом для поддержки операционных и технических приоритетов. Ответственность за решение этих приоритетов не входит в обязанности технического отдела, скорее, эти приоритеты определяются эксплуатацией при поддержке как технического отдела, так и технического отдела 9.0028

- Лидерство и поддержка в разработке планов повышения надежности и инициатив, которые поддерживают эксплуатационные и технические цели

- Хорошо задокументированные рабочие процессы с подробным описанием того, как работа идентифицируется, планируется, составляется и выполняется, включая цикл непрерывного улучшения.

- Наличие программ профилактического и профилактического обслуживания для всех классов оборудования

- Разработайте оценочную карту надежности с ключевыми показателями эффективности обслуживания (например, управление рабочими заданиями, отставание и т.

д.), надежность оборудования (например, среднее время наработки на отказ насоса [MTBF]), доступность компрессора, утечки в трубопроводе и т. д. имеют решающее значение для понимания эксплуатации показателей надежности. Эти ключевые показатели эффективности (KPI) должны представлять общий интерес для руководства по техническому обслуживанию, эксплуатации и техническому обслуживанию

д.), надежность оборудования (например, среднее время наработки на отказ насоса [MTBF]), доступность компрессора, утечки в трубопроводе и т. д. имеют решающее значение для понимания эксплуатации показателей надежности. Эти ключевые показатели эффективности (KPI) должны представлять общий интерес для руководства по техническому обслуживанию, эксплуатации и техническому обслуживанию

Стоит отметить, что существует множество отличных практик для улучшения фокуса обслуживания и производительности, а также для поддержки эксплуатации/технической поддержки. Хотя в этом блоге недостаточно времени для подробного описания этих методов, некоторые из них приведены ниже:

- Техническое обслуживание, ориентированное на надежность, для выявления, классификации и оценки рисков оборудования

- Выбор работы на основе риска (RBWS)

- Стратегии по основному оборудованию для разработки процедур эксплуатации и ремонта критического оборудования

- Идентификация и устранение плохого субъекта

Заключение

Вышеизложенное представляет собой общий обзор основ надежности и затрагивает лишь несколько важных аспектов надежности технологического оборудования. Ключевые принципы правильного проектирования, правильной эксплуатации и правильного обслуживания создают основу для повышения надежности. Аспекты, включая планирование и выполнение капитального ремонта, сравнительный анализ производительности, полное обеспечение качества проекта (TQA), разработку проекта, автономное обслуживание операций и т. д., являются одними из многих передовых практик, доступных для поддержки надежности.

Ключевые принципы правильного проектирования, правильной эксплуатации и правильного обслуживания создают основу для повышения надежности. Аспекты, включая планирование и выполнение капитального ремонта, сравнительный анализ производительности, полное обеспечение качества проекта (TQA), разработку проекта, автономное обслуживание операций и т. д., являются одними из многих передовых практик, доступных для поддержки надежности.

Приведенные выше основные принципы, хотя и могут показаться верными большинству читателей, во многих случаях неправильно реализованы или вообще отсутствуют в операциях, основанных на процессах. Это, как правило, имеет место для небольших автономных нефтеперерабатывающих или химических заводов, где недостаточно ресурсов или руководства для разработки и внедрения систем обеспечения надежности.

Компания Becht имеет возможность оценивать показатели надежности (включая проверку холодным взглядом с протоколами) и экспертов в предметной области (SME) для поддержки всех аспектов вышеуказанных основ. Эксплуатационную надежность нельзя «купить», просто перестроив или создав новое оборудование. Эксплуатационная надежность может быть достигнута только при правильном сочетании проектирования, эксплуатации и технического обслуживания оборудования.

Эксплуатационную надежность нельзя «купить», просто перестроив или создав новое оборудование. Эксплуатационная надежность может быть достигнута только при правильном сочетании проектирования, эксплуатации и технического обслуживания оборудования.

Поделиться этой статьей:

Метки: конструкция, производительность оборудования, процесс, надежность

Возможные стратегии эксплуатации…

|

Устройство снижения давления на выпускном коллекторе…

7 шагов по внедрению стратегии эксплуатационной надежности

Эксплуатационная надежность — это система самообучения при восстановлении и улучшении нашего оборудования. Вот несколько простых шагов:

- Работа по очистке, осмотру и смазке (CIL) должна быть разработана для каждой области деятельности.

- CIL должны быть загружены в CMMS и превращены в список задач для регулярных запланированных действий.

- Должен быть установлен и задокументирован первоначальный стандарт очистки.

- Для первоначального развертывания необходимо создать многофункциональную команду.

- Следует разработать аудит на соответствие стандартам, установленным для каждой линии, и провести его руководство завода.

Благодаря эксплуатационной надежности мы меняем привычки наших сотрудников и производительность нашего оборудования. Состояние нашего оборудования, а также окружающая среда, в которой оно работает, отражают имидж нашей организации. Этот образ влияет на принятие повседневных решений нашими сотрудниками. Люди принимают условия своего оборудования и окружающей среды как нормальные и часто адаптируют свое отношение и поведение в соответствии со стандартами, установленными в этих условиях. Это гарантирует, что люди станут более компетентными и учатся быть дисциплинированными и эффективными.

Преимущества эксплуатационной надежности включают:

- развитие наших сотрудников и предоставление им возможности заботиться о своем оборудовании

- влияние на личное отношение, ценности и поведение наших сотрудников с целью постоянного улучшения условий их работы

- создание основы и ресурсов для повышения производительности

- резкое увеличение производительности оборудования

- минимизация потерь скорости и малых остановок

- улучшение дефектов качества

- больше времени безотказной работы

- увеличенная пропускная способность

- более низкие затраты.

Благодаря ежедневным проверкам, очистке и смазке мы можем измерять, предотвращать и восстанавливать износ нашего оборудования. Ожидается, что команда, состоящая из специалистов по техническому обслуживанию, эксплуатации и руководства, развернет стратегию, начиная с одной единицы оборудования. Они должны использовать следующие семь шагов:

- Шаг 1. Начальная очистка

- Шаг 2. Удалите источники грязи и труднодоступные для очистки участки и осмотрите их

- Шаг 3. Создайте и поддерживайте стандарты очистки, осмотра и смазки

- Шаг 4. Общий осмотр

- Шаг 5. Осмотр оператора

- Шаг 6. Стандартизация деятельности в области

- Шаг 7. Развитие команды и обеспечение надежности оператором.

Этап 1: Первичная очистка

Целью первоначальной очистки является очистка линии или элемента оборудования, выявление дефектов, заказ деталей и передача машины обратно группам эксплуатации и технического обслуживания без дефектов и готовой к обслуживанию .

Шаги следующие:

- определить актив для пилотного запуска

- определить команду для выполнения первоначальной очистки

- провести обучение ожиданиям по уборке

- запланировать время для снятия актива

- план первичной уборки

- первоначальная очистка и подготовка к выявлению дефектов и планирование (журнал отслеживания дефектов, привязанных к рабочим заданиям)

- первоначальные действия по очистке

- ведение журнала выявления дефектов посредством создания рабочих заданий и содействия непрерывному выявлению дефектов

- ввести первый временный стандарт

- решение проблем/заказ запчастей

- перепланировать время для восстановления оборудования и решений

- непрерывное отслеживание выполнения рабочих заданий, связанных с обнаруженными дефектами

- Последующие измерения.

Три основные области ухудшения состояния

a. Предотвращение износа

i. правильно эксплуатировать оборудование

правильно эксплуатировать оборудование

ii. поддержание основных условий (очистка, смазка, затяжка)

iii. выполнить адекватную регулировку путем центрирования (в основном во время работы и настройки)

iv. записывать все данные о потерях

v. сотрудничать с отделом технического обслуживания для изучения и внедрения улучшений

b. Измерение износа

i. проводить ежедневные проверки

ii. проводить определенные периодические проверки

c. Восстановление

i. производить мелкий ремонт (простая замена деталей и временный ремонт)

II. своевременно и точно сообщать об убытках

iii. помощь в устранении более крупных проблем

Этап 2. Устраните источники грязи и труднодоступные для очистки участки и осмотрите их, в том числе:

- проанализируйте источники загрязнения и труднодоступные для очистки участки

- внедрить решения, обновить стандарт очистки, отслеживать результаты

- улучшают труднодоступные для осмотра участки.

Шаг 3. Создайте и поддерживайте стандарты очистки, осмотра и смазки (CIL), включая:

- создание и поддержание стандартов очистки и инспекции

- изучение системы смазки

- упростить систему смазки

- создать видимую систему смазки

- ввести график смазки

- обучение операторов

- монитор результатов.

Очистка для проверки обслуживания оператора

Очистка является важным первым шагом в уходе за оператором и повышении надежности, поскольку:

- Недостаточная очистка приводит к потерям.

- Очистка сама по себе выявляет скрытые дефекты.

Грязь во вращающихся деталях, скользящих частях, пневматических и гидравлических системах, электрических системах и системах управления или датчиках вызывает неисправности и снижает функциональность. Выход из строя из-за износа, забивания, сопротивления, потери скорости — это разные типы дефектов. Дефекты — это все, что не соответствует ожидаемому идеальному состоянию. Недостаточная очистка вызывает принудительный износ. Все эти потери решаются тщательной очисткой оборудования и контрмерами по поддержанию оборудования в чистоте.

Недостаточная очистка вызывает принудительный износ. Все эти потери решаются тщательной очисткой оборудования и контрмерами по поддержанию оборудования в чистоте.

Выявление дефектов при очистке

Поскольку основной целью очистки является выявление неисправностей при очистке, важно понимать, как это делать. Аномалии будут обнаружены как во время очистки, так и, в идеале, во время работы линии, поскольку многие неисправности остаются незамеченными, когда оборудование отключено.

Любой может найти аномалию с помощью своих органов чувств (осязание, обоняние, зрение, слух). Отдельные члены команды должны стать человеческими сенсорами. Такой тщательный подход увеличивает шансы обнаружения скрытых аномалий, таких как аномальная вибрация, шум, запах и перегрев, и это лишь некоторые из них. (Примечание: все это можно обнаружить только во время работы оборудования.)

Сегодня многие дефекты скрыты из-за того, что оборудование грязное. Осмотры оборудования не выявляют эти «скрытые» дефекты. Тщательно очищая оборудование, мы выявляем каждый дефект. Ключевая концепция: Очистка — это проверка. Когда мы чистим, мы касаемся каждой части оборудования и поэтому проверяем каждую часть оборудования.

Тщательно очищая оборудование, мы выявляем каждый дефект. Ключевая концепция: Очистка — это проверка. Когда мы чистим, мы касаемся каждой части оборудования и поэтому проверяем каждую часть оборудования.

Для описания этой идеи часто используется аналогия с мытьем машины. Когда вы моете машину вручную, вы видите каждую вмятину и царапину. Этот процесс «проверки путем очистки» является частью ежедневной работы при эксплуатации оборудования. Этот навык развивается, практикуется и совершенствуется, становится частью повседневной работы и используется на всем предприятии.

Команды должны рассчитывать на снижение потерь благодаря своей деятельности по уходу за оператором. Ежедневные данные о потерях оборудования дают представление о текущих и продолжающихся потерях. В первую очередь можно поставить ту часть оборудования, которая испытывает наибольшие потери.

Текущие ежедневные данные затем можно использовать для оценки прогресса в устранении потерь, анализа сбоев по мере их возникновения и концентрации внимания на ежедневных мероприятиях по очистке и проверке. Ежедневные данные должны включать такие вещи, как количество прикосновений (количество раз, когда человек должен что-то физически делать, чтобы оборудование работало, как задумано), или количество незначительных остановок или поломок.

Ежедневные данные должны включать такие вещи, как количество прикосновений (количество раз, когда человек должен что-то физически делать, чтобы оборудование работало, как задумано), или количество незначительных остановок или поломок.

При просмотре данных команды должны задать себе следующие вопросы:

- Должны ли наши действия предотвратить потери?

- Была ли потеря вызвана недостаточной очисткой?

- Была ли проблема, которую мы должны были обнаружить во время очистки, но не увидели?

- Убираем ли мы и проверяем нужные места?

- Если мы обнаружили проблему, то вовремя ли мы ее устранили, или она была исправлена неправильно?

- Очистка, которую мы проводим, не влияет на работу оборудования?

- Чистим ли мы предметы чаще, чем это необходимо для поддержания идеальных условий?

На основе этой оценки команда должна скорректировать свою работу. Им может потребоваться:

- сосредоточить свою уборку на осмотре критических областей

- изменить способ решения обнаруженных проблем

- пройти обучение тому, как определить тип проблем, которые вызывают потери, которые они имеют.

Уборка звучит просто, но прежде чем приступить к уборке, следует подумать о нескольких вещах:

1. Подготовка: Для проведения наиболее глубокой очистки требуется завершение операции, а это означает, что подготовка имеет решающее значение. Границы деятельности по уходу за оператором должны быть четкими; перед фотографированием должны быть в наличии чистящие средства (тряпки, чистящий раствор) и инструменты; карты безопасности и формы прогнозирования рисков должны быть доступны, информация о паспортах безопасности должна быть проверена для используемых чистящих растворов.

2. Методы очистки: Сначала необходимо тщательно очистить наиболее загрязненные участки. Несколько советов, которые следует учитывать при уборке:

а. Очищайте сверху вниз, от центра к краям, чтобы поддерживать чистоту уже очищенных участков.

б. Прикоснитесь к каждой части оборудования.

с. Крышки и защитные панели должны быть открыты, а внутренние части машины должны быть осмотрены, очищены и проверены на предмет ослабления болтов, винтов, гаек или фотоэлементов.

д. Очистите все вспомогательные части машины.

e. Все предметы рядом с машиной, которые не нужны, должны быть устранены.

3. Завершение уборки: После того, как команда завершила уборку, важно, прежде чем они покинут территорию, они:

a. проверьте область на наличие инструментов или мусора

b. захват изображений

c. убрать припасы

d. выполнить пробный запуск.

4. Сдача работ по уборке в линейные операции: По окончании уборки важно убедиться, что оборудование готово к работе. Резюме деятельности команд должно быть предоставлено следующей группе на случай, если позже возникнут проблемы. Действия по очистке не должны приводить к каким-либо потерям на линии.

5. Уборка должна проводиться в конце смены с целью подготовки следующей смены к успеху.

И, наконец, записывайте, сколько времени ваша команда занимается уборкой. Все время уборки — потеря; идеальное значение равно 0. Необходимо фиксировать любой прогресс, направленный на устранение потерь усилий по поддержанию машины в чистоте.

Необходимо фиксировать любой прогресс, направленный на устранение потерь усилий по поддержанию машины в чистоте.

Этап 4. Общий осмотр

- Предложите руководителям изучить оборудование.

- Обучите операторов.

- Применить все изученное об оборудовании и указать на проблемы.

- Содействовать визуальному управлению.

- Определение стандартов контроля.

- Проверить результаты.

Причины провала инспекционной инициативы

Многие компании просят своих операторов провести ту или иную форму инспекции, но они не дают значительных результатов по трем известным причинам:

- Инспекция требуется, но рабочие не поощряются для предотвращения износа оборудования ( отсутствие мотивации из-за отсутствия направления).

- Требуется осмотр, но на него отведено недостаточно времени (отсутствие возможности).

- Требуется осмотр, но необходимые навыки не преподаются (отсутствие способностей).

Функции проверки должны быть четко определены

Проблемы с проверкой неизбежны, когда инженеры по техническому обслуживанию составляют контрольные списки проверок и просто передают их операторам. Инженеры неизменно хотят проверить слишком много элементов и склонны считать свою работу законченной, когда они подготовили контрольные списки. В них не указано, какие пункты наиболее важны для проверки и сколько времени на это требуется; они также не считают, что процедуры проверки могут быть упрощены или что операторам может потребоваться обучение определенным навыкам для их выполнения.

Операторам необходимы навыки инспекции

Первым требованием для самостоятельной общей инспекции являются операторы, которые хорошо осведомлены и уверены в своем оборудовании. После того, как операторы проинструктированы по навыкам проверки и попрактикуются в проведении общих проверок, они могут подготовить контрольные списки, отвечающие их собственным требованиям.

Определение интервалов и времени проверок также имеет решающее значение, поскольку работа должна выполняться в то время, когда оборудование должно работать по графику.

Этап 5. Осмотр оператором

- Объединить стандарты очистки и смазки с общим осмотром и представить основные моменты.

- Подготовить чек-листы для полного выполнения всеми сменами, всеми операторами.

- Внедрить визуальное управление на операционном уровне.

- Продвижение коммуникации и запуск системы контроля эффективности команды (показатели для измерения того, насколько хорошо идет внедрение, и встречи для анализа успехов и возможностей)

- Проверить результаты от прошлого до сегодняшнего дня.

Этап 6: Стандартизация деятельности в регионе

- Оценка текущих операционных стандартов и их обновление.

- Примените 5S к рабочей зоне.

- Определите основные потери, связанные с оборудованием.

- Систематически устраняйте дефекты, применяя инструменты решения проблем.

- Разработайте систему еженедельного контроля эффективности команды, встречи для создания списков действий, назначения людей и дат для выполнения задач, а также контроля и анализа. Кроме того, создайте видимые метрики, чтобы показать ваш прогресс в области операций.

Этап 7. Развитие команды и обеспечение надежности оператором

A. Интеграция и управление

1. Интеграция действий и контроля безопасности, качества и технического обслуживания.

2. Примените систему предложений.

3. Управляйте потоком материалов в этом районе.

4. Разработать систему сбора данных с высокой добавленной стоимостью.

5. Добейтесь 100 % соответствия, чтобы улучшить MTBF, MTTR и другие связанные потери.

6. Разработайте систему ежедневного контроля эффективности команды (ежедневное утреннее совещание для обсуждения производительности, перечисления трех основных факторов, требующих применения инструментов решения проблем, и отслеживание невыполненных задач, которые необходимо выполнить).

B. Анализ убытков

1. Анализ площадных затрат и убытков.

2. Применяйте инструменты решения проблем к наиболее приоритетным потерям.

3. Выявление и анализ скрытых убытков.

4. Определите контрмеры для устранения скрытых потерь.

5. Подтвердите цели по улучшению области, спланируйте улучшения и последующие действия.

Ресурс: Nakajima, S. (1989). Программа разработки Tpm: реализация комплексного продуктивного обслуживания (серия профилактических работ) (издания на английском и японском языках). Производительность Пр.

Эта статья впервые появилась в выпуске Plant Services за январь 2022 года. Подпишитесь на услуги завода здесь.

Об авторе: Джо Андерсон

Джо Андерсон является партнером и главным операционным директором ReliabilityX. Джо помогает компаниям полностью раскрыть свой потенциал за счет улучшений и снижения затрат, что дает им конкурентное преимущество на пути к совершенству.