ТОПИН.Лекции, задания / ТОППиН_часть1 / глава 1234

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

«ТОМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ СИСТЕМ УПРАВЛЕНИЯ И РАДИОЭЛЕКТРОНИКИ (ТУСУР)»

Институт системной интеграции и безопасности

Кафедра комплексной информационной безопасности электронно-вычислительных систем (КИБЭВС)

Л.П. Серафинович

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЕКТИРОВАНИЯ, ПРОИЗВОДСТВА И НАДЕЖНОСТИ ЭЛЕКТРОННОВЫЧИСЛИТЕЛЬНЫХ СРЕДСТВ

В двух частях

Часть 2. ОСНОВЫ ТЕОРИИ НАДЕЖНОСТИ

Учебное пособие

В-СПЕКТР ТОМСК 2010

Серафинович Л.П. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЕКТИРОВАНИЯ, ПРОИЗВОДСТВА И НАДЕЖНОСТИ ЭЛЕКТРОННО-ВЫЧИСЛИТЕЛЬНЫХ СРЕДСТВ. В 2-х частях. Часть 2: Основы теории надежности. Учебное пособие. – Томск: В-Спектр, 2010 – 101 с.

В пособии рассматриваются вопросы точности и надежности электронной аппаратуры, необходимые студентам для ознакомления с теорией надежности и ее ролью в «жизни» электронной аппаратуры.

Представленный материал составляет лишь очень небольшую часть того громадного наследия, которое разработано учеными и специалистами по надежности и точности.

Данное учебное пособие является также второй частью по дисциплине «Проектирование, производство и надежность электронно-вычислительных средств (ЭВС)».

Приводится обширный список литературы по надежности и точности.

Серафинович Л.П., 2010

ТУСУР, кафедра КИБЭВС, 2010

2

История техники с убедительностью показывает, что вопросы точности и надежности выросли в проблемы первостепенного значения.

Акад. Н.Г. Бруевич

Ни одно достижение науки и техники, сколь бы эффективно оно ни было, не может быть полностью использовано, если его реализация будет зависеть

от «капризов» малонадежной аппаратуры.

Акад. А.И. Берг

Введение

Вопросами надежности, определяющей качество изделий, начали заниматься, когда неэффективная работа изделий, в том числе электронных, из-за их низкой надежности стала приводить к большим экономическим потерям в связи с длительными производственными простоями, нарушением управления различными объектами, невыполнением боевых операций и т.

Значение проблемы надежности проявляется через те последствия, которые имеют место в результате низкой надежности изделий. Эти последствия можно разделить на три группы: экономические, военно-стратегические и психологические.

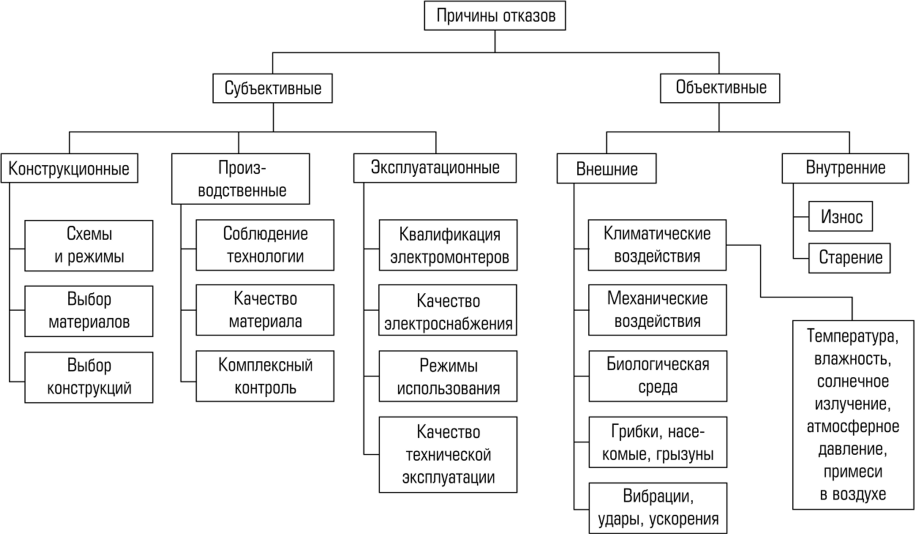

Ученые и инженеры стали собирать статистику по отказам электронной аппаратуры (ЭА) и их источникам. Оказалось, что на работу ЭА оказывают влияние ошибки на всех трех этапах «жизни» аппаратуры. Так по вине разработчиков ЭА происходило около 46 % отказов, по вине производства – 24 % отказов, по вине эксплуатационников – около 30 %. Отсюда следует, что ненадежная работа ЭА уже закладывалась при ее проектировании. Тогда и появил-

ся такой афоризм: «Надежность должна закладываться при проектировании, обеспечиваться при производстве и поддерживаться при эксплуатации».

Проблема надежности стала еще более актуальной в связи с дальнейшим развитием науки и техники, созданием более сложных изделий, расширением диапазона их применения и отсутствием обслуживания на протяжении всего срока службы.

Стала развиваться теория надежности, которая в широком смысле изучает закономерности влияния отказов на эффективность использования аппаратуры. Следует подчеркнуть, что теория надежности была обусловлена объективной реальностью, а не придумана учеными. Теория надежности, как наука, для ре-

3

шения своих задач разрабатывает методы, основанные на целом ряде других наук. Содержание теории надежности приведено на рис. В.1 [1].

Рис. В.1

4

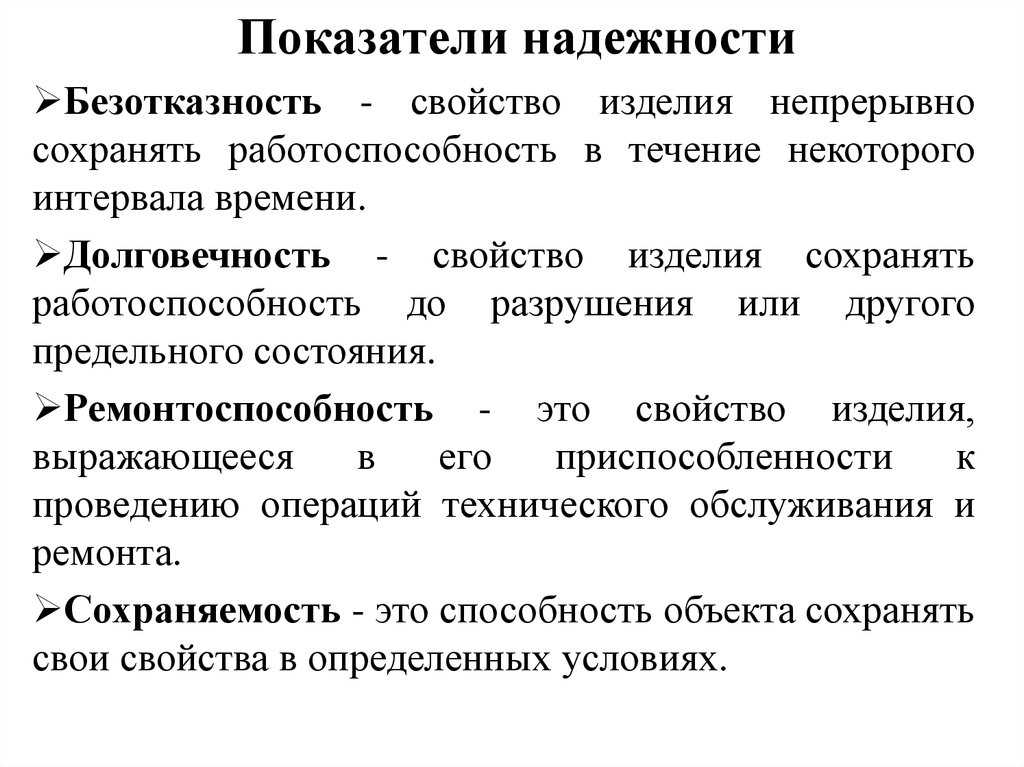

Предметом исследования теории и практики надежности является всестороннее изучение четырех основных свойств обуславливающих надежность: безотказность, ремонтопригодность, сохраняемость и долговечность.

Успехи в развитии теории надежности и ее практических приложениях позволили существенно повысить надежность изделий. В настоящее время проектирование и эффективное использование систем немыслимо без учета показателей их точности и надежности, которые закладываются в техническом задании (ТЗ) и являются техническими параметрами изделия.

В настоящее время проектирование и эффективное использование систем немыслимо без учета показателей их точности и надежности, которые закладываются в техническом задании (ТЗ) и являются техническими параметрами изделия.

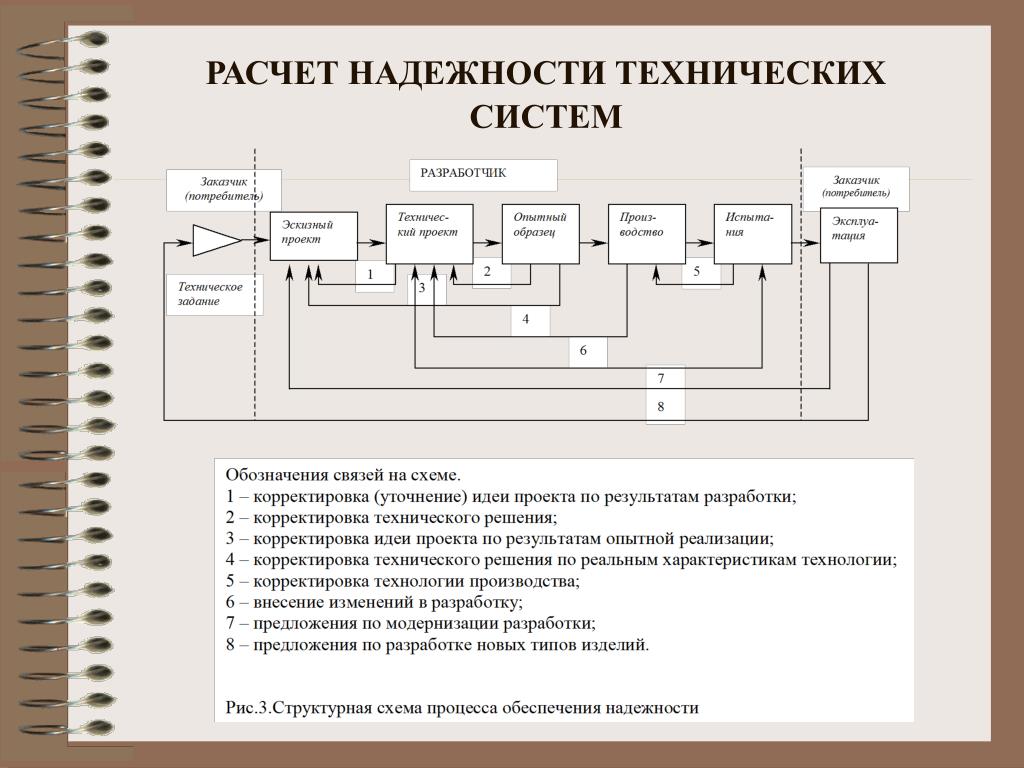

Практика повышения надежности основана на системном подходе к проектированию ЭА, поскольку на ее надежность влияет масса факторов. Системное проектирование надежной ЭА представляет собой решение комплекса сложных задач в условиях неполной информации. При этом необходимо учитывать конструктивный вариант, структуру системы, ее связи с внешней средой, условиями производства, условиями эксплуатации, включая обслуживающий персонал. Сравнение вариантов ЭА до их изготовления должно сопровождаться оценкой их надежности. Системное проектирование надежности следует начинать с этапа технического предложения, что является экономически более выгодным. При этом получается наибольшая экономия средств и высокое качество аппаратуры. Чем на более поздних этапах проектирования начинают решаться вопросы надежности, тем больше требуется для этого средств.

Анализ надежности изделия, в соответствии с [63], состоит из двух этапов:

априорного анализа надежности;

апостериорного анализа надежности.

Априорный анализ (до опыта) надежности проводится на этапах проектирования изделия. Он состоит в проведении расчетов надежности изделия по данным о надежности элементов.

Апостериорный анализ (из опыта, на основании опыта) надежности проводится на основании статистической обработки экспериментальных данных о работоспособности и восстанавливаемости изделия, полученных в процессе его отработки, испытаний и эксплуатации.

Всегда следует помнить, что всякая работа по повышению надежности требует определенных затрат, ибо «за дешевую цену можно сделать только очень сложную аппаратуру», а следовательно и ненадежную.

Задачи, которые необходимо решать при системном проектировании ЭА:

распределение норм надежности между устройствами системы;

учет свойств человека и технического изделия;

распределение показателей эффективности между аппаратурными и программными компонентами системы контроля;

выбор основных характеристик различных типов контроля;

прогнозирование областей устойчивой работы основных устройств;

сравнительная оценка надежности различных вариантов структур системы или устройств и т. п.

п.

Реальный процесс функционирования системы сопровождается постепенным накоплением нарушений в структуре и в параметрах системы, которые приводят к изменениям каких-либо основных ее характеристик, и в частности,

5

показателей надежности. Поэтому важно, не дожидаясь отказа, периодически производить устранение нарушений в процессе эксплуатации, что выполняется во время профилактик с применением методов диагностирования состояния системы.

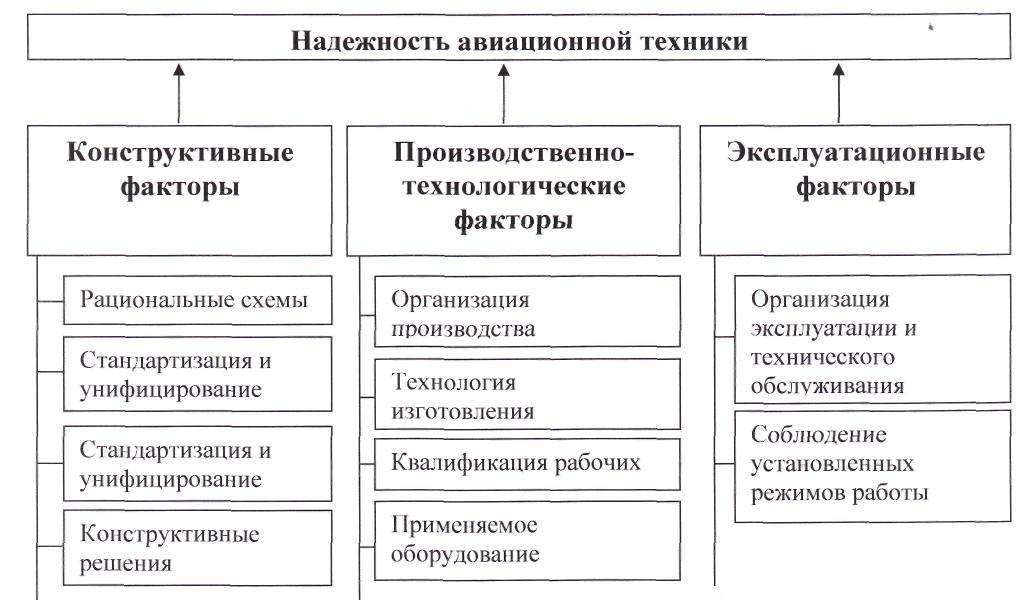

В соответствии с этапами «жизни» аппаратуры структуру надежности составляют: теоретическая надежность, техническая надежность и эксплуатационная надежность (рис. В.2), [38].

Рис. В.2

Надежность теоретическая обеспечивается на этапе проектирования выбором соответствующих требованиям ТЗ структуры и конструкции аппаратуры, элементов и режимов их работы с учетом условий производства и эксплуатации.

Теоретическая надежность определяется надежностью конструкции Rк(t), надежностью схемы Rсх(t) и надежностью деталей и электрорадиоэлементов (ЭРЭ) Rэл(t), соответствующими трем группам отказов:

Rтеор(t) = Rк(t) ∩ Rсх(t) ∩ Rэл(t).

Надежность изделия после изготовления (техническая надежность) определяется теоретической надежностью и надежностью изготовления Rизг(t):

Rтехн(t) = Rтеор(t) ∩ Rизг(t).

6

Надежность изделия на этапе эксплуатации (эксплуатационная надежность) определяется технической надежностью и надежностью применения

Rпр(t):

Rэксп(t) = Rтехн(t) ∩ Rпр(t).

Полнота и тщательность проработки конструкторской документации – одно из основных условий обеспечения надежности изделия при проектировании.

Если изделие спроектировано в соответствии с требованиями условий эксплуатации, то главным фактором, определяющим его надежность, является технология его изготовления. Надежность техническая обеспечивается на этапе производства выбором соответствующей технологии изготовления, контролем производства и проведением испытаний.

Надежность эксплуатационная обеспечивается применением аппаратуры согласно техническим условиям, квалификацией обслуживающего персонала, организацией профилактик и ремонта.

Основные мероприятия по созданию надежных изделий осуществляются на первых двух этапах. Об этом свидетельствуют следующие цифры. Если все меры по обеспечению качества продукции принять за 100 процентов, то 75 из них приходится на поиск конструктивных решений, проектирование, отработку макетного и доводку опытного образца, отладку технологии, 20% – на контроль самих производственных процессов и 5 процентов на окончательную приемку изделия.

Зависимость затрат от надежности за весь период «жизни» аппаратуры приведена на рис. В.3, где Ср – затраты на разработку, Сп – затраты на производство, Сэ – затраты, связанные с эксплуатацией.

Рис. В.3

Из рисунка следует, что для аппаратуры массового применения необходимо ориентироваться на оптимальную надежность (Ропт), при которой получаются наименьшие расходы (Смин). Чем выше требуется надежность изделия, тем большие расходы приходятся на этапы проектирования и производства, и уменьшаются расходы на эксплуатацию.

7

Теория надежности (или как иногда говорят «наука об отказах») занимается отказами различных изделий. Отказ, из-за влияния на его появление множества разнообразных факторов, является случайным событием. Естественно, что противоположное событие – исправная работа изделия – также случайное событие. Отказ происходит в случайные моменты времени. Поэтому время наступления отказа и, соответственно, время безотказной работы изделия являются случайными величинами. Случайной величиной является также время восстановления изделия. Данные по надежности элементов или изделий получаются, как правило, из испытаний и эксплуатации путем статистической обработки их результатов. Поэтому математическим аппаратом теории надежности являются теория вероятностей и математическая статистика.

Отказ, из-за влияния на его появление множества разнообразных факторов, является случайным событием. Естественно, что противоположное событие – исправная работа изделия – также случайное событие. Отказ происходит в случайные моменты времени. Поэтому время наступления отказа и, соответственно, время безотказной работы изделия являются случайными величинами. Случайной величиной является также время восстановления изделия. Данные по надежности элементов или изделий получаются, как правило, из испытаний и эксплуатации путем статистической обработки их результатов. Поэтому математическим аппаратом теории надежности являются теория вероятностей и математическая статистика.

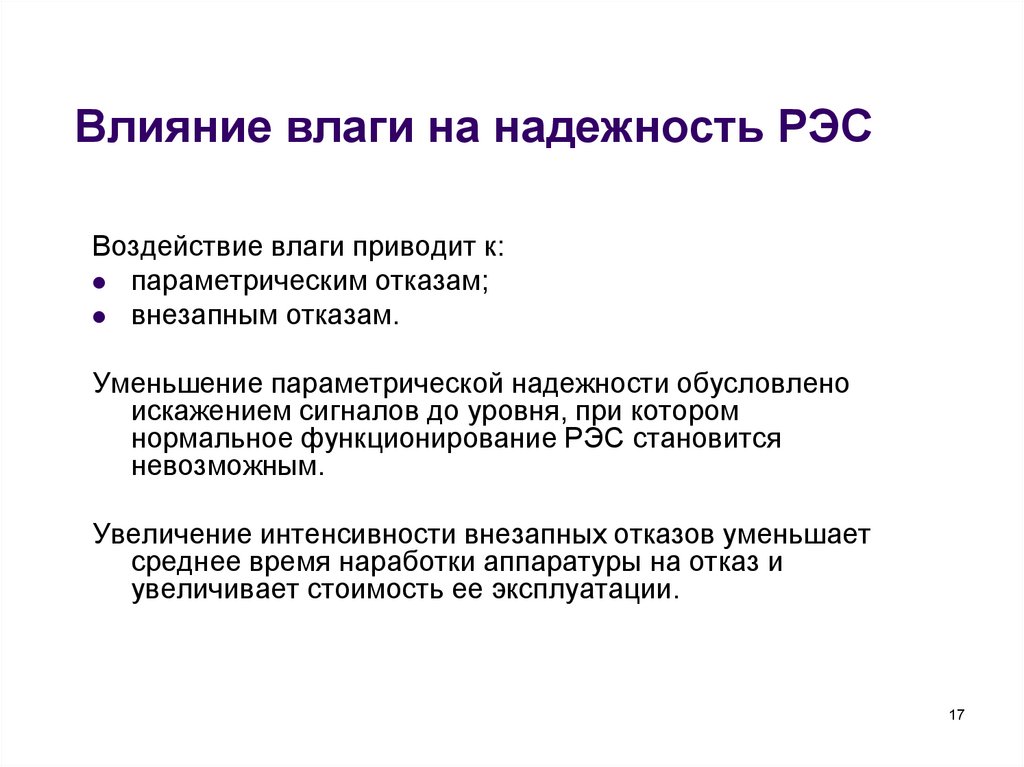

В качестве примера приведем результаты статистического анализа работы приемо-передающего комплекса, состоящего из 500 000 шт. электрических и электромеханических элементов, проработавшего 35000 ч. в условиях повышенной относительной влажности (таблица В.1).

Таблица В.1.

Статистические данные об отказах элементов РЭА

| К-во элементов в | К-во отказавших | ||

Тип элемента | аппаратуре | элементов | ||

|

|

|

|

|

| шт. | % | шт. | % |

|

|

|

|

|

Резисторы | 64 208 | 12,8 | 129 | 0,2 |

|

|

|

|

|

Конденсаторы | 72 396 | 14,5 | 138 | 0,17 |

|

|

|

|

|

Катушки индуктивности | 15 000 | 3 | 750 | 5 |

|

|

|

|

|

Полупроводниковые и электроваку- | 26 937 | 5,4 | 2 236 | 8,3 |

умные приборы |

|

|

|

|

Разъемные контакты (переключатели, | 15 000 | 3 | 450 | 3 |

реле, разъемы и т. |

|

|

|

|

Пьезокерамические преобразователи | 2 200 | 0,44 | 198 | 9,0 |

|

|

|

|

|

Соединительные проводники | 285 000 | 57,0 | 10 820 | 3,8 |

|

|

|

|

|

Узлы вулканизации | 9 300 | 1,86 | 3 250 | 35,0 |

|

|

|

|

|

Другие элементы | 10 000 | 2 | 188 | 1,88 |

|

|

|

|

|

8

Глава 1 ОТКАЗЫ, ИХ ВИДЫ И КЛАССИФИКАЦИЯ. МОДЕЛИ ОТКАЗОВ. ФАКТОРЫ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ

МОДЕЛИ ОТКАЗОВ. ФАКТОРЫ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ

Отказ – событие, заключающееся в нарушении работоспособности [3]. Отказ изделия – явление случайное, но причины, обуславливающие появ-

ление отказа, связаны с определенными физическими или физико-химическими процессами, происходящими в материалах и конструкциях элементов в условиях эксплуатации и вследствие ошибок проектирования и производства. Таким образом возникновению отказа предшествуют те или иные необратимые изменения свойств материалов элементов.

Поскольку для различных изделий отказами могут считаться разные события, то в технической документации рекомендуется оговаривать признаки отказов для изделий разного типа.

1.1 Виды отказов

Существуют три важнейших видов отказов: сбой, внезапный отказ и постепенный (износовый) отказ.

Сбой – самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора.

Сбой приводит к кратковременной утрате работоспособности изделия. При этом не требуется ремонт или замена технических средств. Надежность изделия остается такой же, какой была до сбоя.

При этом не требуется ремонт или замена технических средств. Надежность изделия остается такой же, какой была до сбоя.

Сбой – это такой отказ, который не портит оборудование, но портит информацию. Самовосстановление технических средств после сбоя можно рассматривать с различных позиций.

Вотношении аппаратурной надежности сбой не является отказом, так как он не связан с повреждением оборудования и поэтому его восстановление можно считать мгновенным.

Вотношении функционирования изделия сбой является отказом, влияние которого заключается, например, в неправильном показании измерительного прибора или неправильном решении задачи вычислительным устройством. В этом случае сбой устраняется повторным включением прибора или повторным решением задачи. Повторные результаты сравниваются с предыдущими.

Непосредственные причины сбоев могут быть внешними и внутренними. Внешние причины: влияние внешней среды (помехи атмосферного или

производственного происхождения, вибрация, флуктуации напряжения питающей сети, ослабление или исчезновение входных сигналов, изменение нагрузки

ит. п.).

п.).

Внутренние причины: обратимый уход параметров элементов, переменный контакт, шумы и их наложения, информационная перегрузка отдельных элементов в процессе функционирования и т.п.

Сбои являются характерными отказами для цифровых автоматов и ЦВМ. Наличие отказов подобного вида можно считать «привилегией» цифровых ав-

9

томатов. Поэтому, оценивая надежность ЦВМ, следует в первую очередь определить ее устойчивость по отношению к сбоям.

Различают сбои логических элементов, функционально законченных устройств и системы в целом.

Имеются две основные физические причины сбоев логических элементов: нестабильность характеристик полупроводниковых элементов и некачественные электрические контакты в местах паек и разъемов. Уход параметров элементов за границы поля допусков в процессе функционирования изделий и переходные процессы приводят к увеличению частоты сбоев во времени. Действительно, наличие импульсов информации в период переходного процесса или при нахождении параметров полупроводникового прибора вне поля допусков неизбежно приводит к сбою. Таким образом, частота сбоев зависит от режима нагрузки логического элемента. Недостаточно отработанная технология паек в логических элементах, низкая надежность разъемов могут также привести к значительному числу сбоев.

Таким образом, частота сбоев зависит от режима нагрузки логического элемента. Недостаточно отработанная технология паек в логических элементах, низкая надежность разъемов могут также привести к значительному числу сбоев.

Сбои функциональных устройств возникают в результате комплексного сбоя ряда логических элементов, а также вследствие нелокализованного сбоя отдельного логического элемента. Устройствам присущи рассмотренные причины сбоев логических элементов. Кроме того, они вызываются следующими причинами:

плавающей временнóй диаграммой работы функционального устройства; такой режим работы, например, вычислительного устройства вызван обычно недостаточным объемом памяти при необходимости выполнения большого числа функций; эта причина по следствиям аналогична нестабильности полупроводниковых приборов;

нерациональным построением алгоритма работы устройства, в результате чего возникают нагруженные режимы работы логических элементов. При этом в отдельные участки функционального устройства поступает значительное число импульсов и возникает опасность их попада-

ния в интервалы переходных процессов логических элементов. Причины возникновения сбоев на выходе системы аналогичны причинам

Причины возникновения сбоев на выходе системы аналогичны причинам

возникновения сбоев логических элементов и функциональных устройств. Вероятность появления сбоев возрастает по мере старения элементов.

При длительной эксплуатации можно выявить определенную статистическую связь между сбоями и устойчивыми отказами: с некоторой вероятностью сбои могут с течением времени переходить в устойчивые отказы.

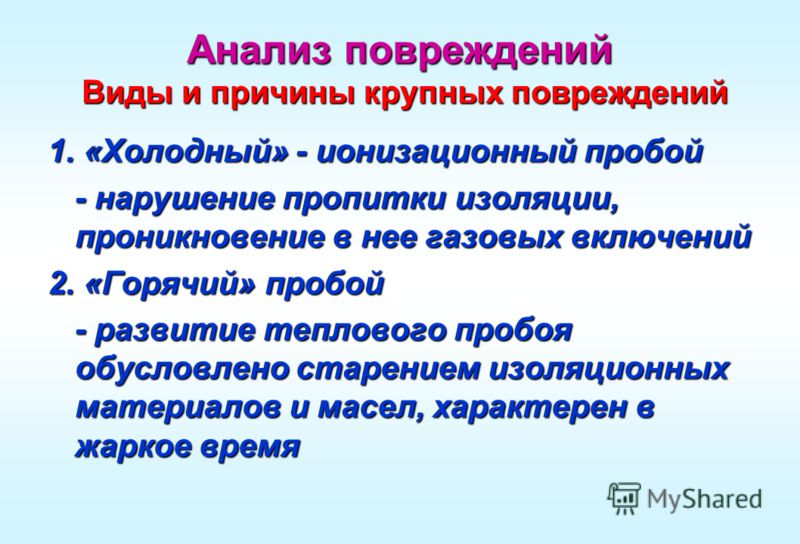

Внезапный (случайный) отказ – отказ, характеризующийся скачкообразным изменением значений одного или нескольких параметров. Внезапные отказы не имеют видимых признаков их появления. В ряде случаев моментом появления внезапных отказов предшествуют накопления необратимых изменений радиоматериалов. В большинстве случаев причинами возникновения внезапных отказов являются короткое замыкание, обрыв, поломка элемента, разрушения вспомогательных материалов (пайки) платы, нарушение контактов, для которых не проводится специального анализа и изучения усталостных характеристик.

Основное свойство внезапных отказов – случайное появление во времени. Такие отказы устраняются путем ремонта изделий.

Такие отказы устраняются путем ремонта изделий.

10

Обеспечение эксплуатационной надежности пола на современном складе – Склад и техника

Факторы минимизации стоимости и рациональная тендерная политика

А. Горб,

генеральный директор компании Concrete Engineering, член Международного союза по испытаниям строительных материалов, систем и конструкций RILEM, Британской Ассоциации Бетона MCS и Американского Института бетона ACI

Каждый строящийся объект уникален и несет в себе массу индивидуальных нюансов, влияющих как на характер конструкции пола, так и на особенности организации строительных работ. Эти особенности известны, как правило, только профессионалам. Они видят все проблемы в комплексе, знают, где, когда и какие неприятности или сложности могут возникнуть, и способны предупредить их возникновение заранее. Профессионализм дает возможность не превращать строительство в эксперимент, избежать многочисленных ошибок и выбрать наилучшие из возможных решений. А комплексный учет всех особенностей, присущих конкретному объекту, и взаимные консультации между заказчиком и подрядчиком на всех этапах его создания – от концепции до сдачи в эксплуатацию – позволяют добиться оптимального результата.

А комплексный учет всех особенностей, присущих конкретному объекту, и взаимные консультации между заказчиком и подрядчиком на всех этапах его создания – от концепции до сдачи в эксплуатацию – позволяют добиться оптимального результата.

Эксплуатационная надежность пола обусловлена целым рядом факторов: проектных, технологических, организационных и эксплуатационных.

К проектным факторам эксплуатационной надежности пола нужно отнести полноту и достоверность данных о нагрузках, воздействиях и параметрах грунтового основания, а также применение передовых конструкторских решений: это соответствие данных технического задания реальным нагрузкам и воздействиям, свойствам подстилающих грунтов; учет реальной несущей способности конкретного грунтового основания; учет воздействия сосредоточенных нагрузок и их взаимного влияния; учет выявленных многолетним мониторингом объектов особенностей работы различных типов конструкций (армобетонные, железобетонные, сталефибробетонные, комбинированные) в конкретных условиях эксплуатации и использования проверенной временем надежной конструкции; степень детализации рабочих чертежей.

Технологические факторы эксплуатационной надежности пола отражают связь с правильностью выбора и выполнения производственных операций и соответствием их результатов Строительным нормам и правилам: это правильная подготовка грунтового основания и соответствие степени его уплотнения требованиям проекта; тщательный отбор поставщиков товарного бетона и контроль качества составляющих бетонной смеси на заводе, входной контроль бетона на объекте; применение самых совершенных современных технологий, оборудования и материалов.

Организационные факторы отражают влияние особенностей строительной компании на эксплуатационную надежность пола – это степень профессионализма персонала компании, использование современного оборудования, наличие внутреннего контроля, наличие лаборатории, осуществляющей контроль качества строительных материалов, существование системы контроля качества. Качество продукции обеспечивается тщательным пооперационным контролем качества, соблюдением технологического регламента, применением на всех организационных уровнях и этапах строительства системы менеджмента качества, соответствующей современным требованиям ГОСТ Р ИСО 9001-2001 (ИСО 9001:2001).

После сдачи объекта начинается эксплуатация пола. Установленные стеллажи заполняются грузами, по помещениям склада начинает активно передвигаться тяжелая подъемно-транспортная техника. Понятно, что от того, насколько правильно проводятся текущие складские работы, зависит состояние и надежность пола. Поэтому перед осуществлением таких операций следует учесть и следующие эксплуатационные факторы: соблюдение запланированных и учтенных в проекте пола условий эксплуатации; своевременное выполнение всех регламентных работ по поддержанию работоспособности конструкции в гарантийный и послегарантийный период в соответствии с рекомендациями изготовителя пола.

Наконец, надо сказать несколько слов и о факторах минимизации стоимости строительства. Стоимость пола складывается из двух составляющих – стоимости создания и стоимости эксплуатации. Следует серьезно подходить к оценке роли второй составляющей затрат. Пол может быть спроектирован неверно, и тогда в процессе его эксплуатации возникают дефекты, устранение которых может потребовать больших затрат, а иногда и вовсе невозможно, что приводит к остановке эксплуатации склада.

Читатели могут поинтересоваться: а можно ли уменьшить стоимость изготовления пола? Думаю, не только можно, но и нужно, прежде всего за счет снижения затрат на изготовление пола с излишним запасом прочности. Проектирование пола осуществляется под указанные заказчиком сосредоточенные нагрузки от товара, вес и интенсивность эксплуатации подъемно-транспортной техники. Неправильный выбор конструкции пола может увеличить его стоимость на 15…20%. Заказчик часто необоснованно и произвольно завышает нагрузки или использует проект, рассчитанный по простейшим методикам с использованием «коэффициента запаса», что ведет к увеличению расхода всех материалов, применяющихся при устройстве пола, и он становится дороже. Более того, потом на это ненужное «дороже» заказчик… ищет самого неопытного и недорогого подрядчика! А когда при эксплуатации (а иногда и до ее начала) в полу возникают дефекты, заказчик никак не связывает их возникновение с тем, что поручил работу неграмотному в производстве полов исполнителю. Чтобы полы не имели дефектов, надо переходить от варианта

Чтобы полы не имели дефектов, надо переходить от варианта

конструкция с запасом прочности + недорогие строительные материалы + недорогой и неопытный подрядчик

к варианту

соответствующая реальным нагрузкам и воздействиям конструкция + строительные материалы от проверенных поставщиков с лабораторно подтвержденным качеством + опытный подрядчик

Еще один путь снижения затрат – выбор варианта конструкции с максимальным использованием материалов, наиболее экономически выгодных по меркам местного рынка, но при условии подтвержденного их качества.

Коротко перечислим основные факторы минимизации стоимости изготовления пола без снижения его эксплуатационной надежности. В первую очередь это взаимные консультации заказчика и подрядчика на всех этапах создания объекта по учету влияющих на характер конструкции пола (и его стоимость) решений: концептуальных логистических (по типу стеллажного хранения и видам применяемого подъемно-транспортного оборудования), по конструкции каркаса здания (шаг колонн и высота до низа несущих конструкций кровли), по конструкции грунтового основания. Консультации проводятся с использованием программного анализа (сравнение вариантов по стоимости, срокам работ и гарантийному периоду). При этом сравниваются варианты конструкции пола с применением различных типов армирования (армобетон, железобетон, сталефибробетон, комбинированный), многослойных бетонных конструкций, с использованием дополнительных конструкционных слоев и местных, наиболее экономичных, но качественных материалов.

Консультации проводятся с использованием программного анализа (сравнение вариантов по стоимости, срокам работ и гарантийному периоду). При этом сравниваются варианты конструкции пола с применением различных типов армирования (армобетон, железобетон, сталефибробетон, комбинированный), многослойных бетонных конструкций, с использованием дополнительных конструкционных слоев и местных, наиболее экономичных, но качественных материалов.

Кроме того, наименьшая стоимость изготовления пола достигается также:

- минимизацией стоимости пола при проектировании за счет применения сложных методов расчета для исключения неоправданного запаса прочности;

- минимизацией стоимости пола от бесплатного (при условии заключения договора на устройство полов) проектирования и перепроектирования существующих проектов, как некачественных (недостаточно информативных, не учитывающих все реальные условия и воздействия), так и для изменения типа конструкции ради сокращения сроков строительства (корректировка просроченных графиков для сохранения сроков ввода в эксплуатацию) или в связи с тем, что при строительстве не были достигнуты требуемые параметры грунтового основания;

- минимизацией стоимости пола благодаря использованию надежных в эксплуатации проектных и технических решений, ограничивающих появление дефектов и, как следствие, уровень ремонтно-эксплуатационных затрат;

- минимизацией стоимости пола от достижения ровности поверхности согласно DIN 15185 (европейский промышленный стандарт) уже «в бетоне», без доравнивания полимерными составами, что позволяет применять в качестве финишного покрытия надежные и экономные цементосодержащие упрочнители поверхности пола – топпинги;

- минимизацией стоимости пола от предоставления всего производственного цикла «в одни руки».

Это позволяет предотвратить ошибочные промежуточные технические решения, удорожающие строительство и эксплуатационные затраты, исключить незапланированные финансовые затраты на вынужденное увеличение несущей способности силовой плиты по причине недостаточного уплотнения передаваемого в работу выполненного многослойного грунтового основания (в том числе под черновым бетонным слоем), вынужденное выравнивание неправильных высотных отметок существующего чернового бетонного основания, выполненного неквалифицированной организацией, вынужденное увеличение суммарной толщины бетонного пола при некорректном проекте – эксплуатационно ненадежные толщины чистовых бетонных стяжек (менее 130 мм).

Это позволяет предотвратить ошибочные промежуточные технические решения, удорожающие строительство и эксплуатационные затраты, исключить незапланированные финансовые затраты на вынужденное увеличение несущей способности силовой плиты по причине недостаточного уплотнения передаваемого в работу выполненного многослойного грунтового основания (в том числе под черновым бетонным слоем), вынужденное выравнивание неправильных высотных отметок существующего чернового бетонного основания, выполненного неквалифицированной организацией, вынужденное увеличение суммарной толщины бетонного пола при некорректном проекте – эксплуатационно ненадежные толщины чистовых бетонных стяжек (менее 130 мм).

Как фактор эксплуатационной надежности пола можно рассматривать и такой, казалось бы, не очень относящийся к делу момент, как рациональная тендерная политика при выборе подрядчиков для проектирования и изготовления пола. Многие наши заказчики вполне обоснованно считают, что тендер – это один из самых эффективных способов определения подходящего подрядчика для создания пола на складе и удешевления строительных работ. Однако, на наш взгляд, мало лишь организовать тендер и выбрать наименее дорогого подрядчика, требуется еще и правильно провести конкурс. В первую очередь хотелось бы предупредить организаторов тендеров о том, что нерационально назначать разных подрядчиков на раздельное выполнение частей единого и неразделимого комплекса работ: сбор информации о нагрузках, воздействиях и свойствах грунтового основания, проектирование пола, подготовку грунтового основания, армирование и производство бетонных работ.

Однако, на наш взгляд, мало лишь организовать тендер и выбрать наименее дорогого подрядчика, требуется еще и правильно провести конкурс. В первую очередь хотелось бы предупредить организаторов тендеров о том, что нерационально назначать разных подрядчиков на раздельное выполнение частей единого и неразделимого комплекса работ: сбор информации о нагрузках, воздействиях и свойствах грунтового основания, проектирование пола, подготовку грунтового основания, армирование и производство бетонных работ.

Если данная рекомендация не принимается во внимание, то бывает очень трудно найти ответственных за появление дефектов, чему мешают следующие факторы:

- многочисленность причин возникновения дефектов пола;

- неоднозначность степени влияния различных факторов на появление дефектов;

- длительность временно го интервала появления и развития дефектов;

- сложность разграничения ответственности участников реализации проекта (подготовка основания, проектирование, строительство).

Передаче всех работ «в одни руки» целесообразно следовать во избежание споров и для создания надежных условий своевременного исполнения гарантийного ремонта.

Мы рекомендуем поручать выполнение всех стадий реализации проекта одному исполнителю, способному:

- помочь заказчику минимизировать затраты на строительство и эксплуатацию пола;

- подготовить теоретическое и технологическое обоснование принятого проектного решения;

- обеспечить контроль подготовки грунтового основания;

- обеспечить правильный уход за уложенным бетоном во избежание повреждений до момента набора им прочности и ввода в эксплуатацию;

- нести исчерпывающую финансовую ответственность в случае возникновения условий для выполнения гарантийных обязательств;

- обеспечить собственными силами устойчивую работоспособность конструкции в гарантийный и послегарантийный период;

- организовать плановый мониторинг поведения конструкции в процессе эксплуатации с выдачей решений по поддержанию ее работоспособности.

Во многих случаях степени влияния всех перечисленных факторов на возможность появления дефектов по значению сопоставимы. Это стимулирует нас постоянно учиться и совершенствовать мероприятия и решения по перечисленным выше направлениям, поскольку накопленные знания и опыт гарантируют эксплуатационную надежность и качество пола на складе, минимизируют стоимость и продолжительность строительства.

Оперативная готовность, надежность с самого начала

Что такое оперативная готовность?

Эксплуатационная готовность (OR) — это разработка и внедрение программ эксплуатации, технического обслуживания и надежности (OMR), которые происходят на этапах проектирования, закупок и строительства (EPC) проекта. Эти действия могут начинаться уже на этапе концептуального предварительного технического проектирования (Pre-FEED) или в любое время на этапах начального технического проектирования (FEED), детального проектирования, ввода в эксплуатацию и запуска. Раннее внедрение этих программ способствует успешному, рентабельному и безопасному запуску и текущей эксплуатации объекта.

Operational Readiness — это базовая модель, основанная на данных, которая решает многие распространенные проблемы, возникающие при реализации капитальных проектов с нуля и уже существующих, за счет интеграции аспектов эксплуатации и технического обслуживания, начиная с концепции и заканчивая стационарными операциями. Некоторые дополнительные преимущества эксплуатации

- Принципы эксплуатации и технического обслуживания

- Разработка и внедрение программы надежности

- Разработка и внедрение программы механической целостности

- Моделирование рисков на основе данных

- Процедуры эксплуатации и технического обслуживания

- Оптимизация запасных частей

- Обучение

Зачем внедрять эксплуатационную готовность?

Современные проекты стали более сложными и требуют все большей интеграции в несколько областей эксплуатирующих организаций клиентов из-за больших объемов инженерных и эксплуатационных данных, необходимых для эффективной эксплуатации и обслуживания объекта в течение ожидаемого расчетного срока службы. Кроме того, проблемы, связанные как с усилением государственного регулирования, так и с финансовыми показателями, в значительной степени требуют от владельцев наличия всех своих операционных систем и информации до запуска или выдачи лицензии на эксплуатацию. Чтобы гарантировать отсутствие инцидентов, связанных с потерей первичной защитной оболочки (LOPC), и других проблем, связанных с запуском, операторы должны разработать и внедрить обширные взаимосвязанные наборы данных и аналитические модели, чтобы обеспечить надежность с первого дня.

Кроме того, проблемы, связанные как с усилением государственного регулирования, так и с финансовыми показателями, в значительной степени требуют от владельцев наличия всех своих операционных систем и информации до запуска или выдачи лицензии на эксплуатацию. Чтобы гарантировать отсутствие инцидентов, связанных с потерей первичной защитной оболочки (LOPC), и других проблем, связанных с запуском, операторы должны разработать и внедрить обширные взаимосвязанные наборы данных и аналитические модели, чтобы обеспечить надежность с первого дня.

Например, типичный главный список активов (MAL) может содержать более 90 000 тегов активов, каждый из которых может содержать до 20 связанных элементов данных атрибутов. Если учесть, что все эти теги и связанные с ними данные должны быть скомпилированы, систематизированы, проверены и загружены в базовые компьютеризированные системы управления техническим обслуживанием (CMMS)/системы управления инспекционными данными (IDMS) до ввода в эксплуатацию, легко увидеть не только необходимого количества усилий, но также и уровня знаний, необходимого для обеспечения правильности данных и их пригодности для использования в среде запуска и обслуживания. Координация этих данных из множества междисциплинарных источников, а также от поставщиков является серьезной задачей. Вот почему важно включить дизайн в разговор с проектированием, ориентированным на надежность (RCD). Оперативная готовность и RCD идут рука об руку, обеспечивая надежность с самого начала.

Координация этих данных из множества междисциплинарных источников, а также от поставщиков является серьезной задачей. Вот почему важно включить дизайн в разговор с проектированием, ориентированным на надежность (RCD). Оперативная готовность и RCD идут рука об руку, обеспечивая надежность с самого начала.

Если учесть также сбор информации о процессах и оборудовании, разработку моделей рисков, процедур эксплуатации и технического обслуживания, обучение и запасные части, то легко увидеть, что эти задачи проще выполнять на этапах EPC.

Целью подхода Pinnacle к эксплуатационной готовности является создание устойчивой философии и методов эксплуатации, которые приводят к поэтапному улучшению эксплуатации, технического обслуживания и реализации надежности объекта. Эксплуатационная готовность имеет решающее значение для всех уровней организации на объекте, поскольку она фокусирует внимание на том, что необходимо для достижения целей предприятия на этапе проектирования.

Значение эксплуатационной готовности для заинтересованных сторон включает:

- Более безопасный и плавный запуск и переход к эксплуатации

- Снижение рисков, связанных с масштабом, графиком и несогласованностью коммуникаций

- Ускорение выхода на рынок запуск

- Соответствие нормативным требованиям

Готовность к эксплуатации — это предварительная инвестиция в ваш объект. Эквивалентное воздействие выполнения текущих ежегодных задач по техническому обслуживанию только для вашего объекта может составлять от 1 до 3% от общих понесенных затрат (TIC) проекта. С добавлением ежегодных эксплуатационных расходов общее влияние на техническое обслуживание и эксплуатацию вместе может достигать 4-5% TIC. Учитывая, что объект будет работать 30-40 лет после его постройки, этого может хватить, чтобы совокупно снова окупить объект.

Эквивалентное воздействие выполнения текущих ежегодных задач по техническому обслуживанию только для вашего объекта может составлять от 1 до 3% от общих понесенных затрат (TIC) проекта. С добавлением ежегодных эксплуатационных расходов общее влияние на техническое обслуживание и эксплуатацию вместе может достигать 4-5% TIC. Учитывая, что объект будет работать 30-40 лет после его постройки, этого может хватить, чтобы совокупно снова окупить объект.

Рабочий процесс оперативной готовности

Как реализуется программа оперативной готовности Pinnacle?

Группа оперативной готовности Pinnacle работает как часть вашей проектной группы, а не как отдельная область. Специалисты по эксплуатационной готовности участвуют в разработке интерфейсов, проверках, составлении отчетов и других проектных действиях, используя те же протоколы, что и другие дисциплины, в дополнение к выполнению своих собственных технических задач. Этот объем включает в себя разработку философских подходов (эксплуатация, техническое обслуживание, техническое обслуживание и т. д.), обзоры OPEX и LCCA, работу по обеспечению надежности (основные списки оборудования, основные списки активов, иерархии активов, рейтинг критичности, RCM, MI, RAM, FMEA и т. д.) , Разработка стратегии технического обслуживания и разработка процедур технического обслуживания и эксплуатации. Будучи независимым от программного обеспечения, компания Pinnacle обладает обширным опытом внедрения различных типов программного обеспечения и может помочь в заполнении и/или внедрении каталогов CMMS, IDMS и запасных частей.

д.), обзоры OPEX и LCCA, работу по обеспечению надежности (основные списки оборудования, основные списки активов, иерархии активов, рейтинг критичности, RCM, MI, RAM, FMEA и т. д.) , Разработка стратегии технического обслуживания и разработка процедур технического обслуживания и эксплуатации. Будучи независимым от программного обеспечения, компания Pinnacle обладает обширным опытом внедрения различных типов программного обеспечения и может помочь в заполнении и/или внедрении каталогов CMMS, IDMS и запасных частей.

После того, как ваше предприятие будет запущено и запущено, важно продолжать развивать ваши программы обеспечения надежности, чтобы обеспечить безопасность операций и максимальную доступность. Узнайте больше о следующей эволюции управления данными и моделирования с помощью Data-Driven Reliability.

Надежность в эксплуатации — данные Argo

Перейти к содержимомуЭксплуатационная надежность2022-10-24T10:54:42-05:00

Достижение операционной надежности

Наши клиенты ожидают высокого качества работы благодаря повышенной предсказуемости, упреждающему предотвращению проблем, быстрой поддержке и более эффективному восстановлению в случае возникновения проблемы. ARGO реагирует, обнаруживая и устраняя проблемы до того, как они повлияют на производительность приложений, повлияют на конечных пользователей или прервут работу решения.

ARGO реагирует, обнаруживая и устраняя проблемы до того, как они повлияют на производительность приложений, повлияют на конечных пользователей или прервут работу решения.

Служба раннего обнаружения ARGO (EDMS), ключевой компонент нашего предложения услуг по подписке, объединяет команду специально обученных технических экспертов, чтобы предоставить знания, необходимые для мониторинга критически важных операций и снижения потенциального влияния на доход. EDMS осуществляет мониторинг прикладных решений ARGO в производственных средах клиентов в режиме реального времени для обеспечения операционной эффективности с анализом более чем 250 KPI точек риска, что позволяет проводить тщательный анализ.

Мы создаем критически важное программное обеспечение,

, и сохраняем его таким.

Мы создаем критически важное программное обеспечение,

, и сохраняем его таким.

Что делает СЭД?

Predict

- Мониторинг более 250 операционных показателей

- Прогнозирует и устраняет проблемы, приводящие к простоям

- Проверяет работоспособность, состояние и подключение производственных приложений

Реагировать

- Немедленное обнаружение проблем

- Устраняет в среднем 5,5 часов диагностики

- Обеспечивает прямой доступ к диагностическим данным

Восстановление

- Изолирует проблемы

- Решает краткосрочные или долгосрочные проблемы

- Обеспечивает обработку данных в очереди

- Разрешает проблемные серверные процессы

Отчет

- Предоставляет данные для анализа тенденций и сравнения аналогов

- Отслеживает ключевые операционные показатели и показатели производительности

- Поддерживает аппаратное и сетевое планирование, замену устройств и обслуживание программного обеспечения

Почему EDMS важна для наших клиентов

Примеры из практики показывают, как EDMS поддерживает эксплуатационную надежность за счет использования таких методов, как анализ тенденций, проверка состояния окружающей среды, обнаружение ухудшения производительности и мониторинг качества данных.

Практический пример №1

Упреждающая профилактика с использованием анализа тенденций

Стороннее программное обеспечение для обеспечения безопасности и мониторинга, установленное в производственной среде заказчика, приводило к задержке времени отклика. Для клиентов, не использующих EDMS, время отклика увеличивалось на несколько недель, пока это не привело к катастрофическому сбою. Для клиента СЭД специалисты АРГО обнаружили проблему с помощью анализа тенденций и устранили проблему до того, как она коснется пользователей.

Практический пример №2

Проверка работоспособности среды

Внешнее событие привело к проблеме с рабочим сервером. Для клиента, не использующего EDMS, это привело к значительному отключению пользователя из-за истечения времени ожидания транзакции. Для клиента СЭД специалисты АРГО обнаружили проблему во время первой утренней проверки работоспособности и устранили проблему до того, как она затронула пользователей.

Пример №3

Реагирование и восстановление

Проблема, возникшая в реляционной базе данных, привела к снижению производительности и тайм-аутам в производственной среде. Эта проблема возникла без предупреждения и не могла быть предсказана. Для клиента, не использующего СЭД, проблема была передана от пользователей в службу поддержки, в ИТ-отдел, который сообщил о проблеме в службу поддержки АРГО. Для заказчика СЭД специалисты АРГО обнаружили проблему и быстро отреагировали, изолировали ее и инициировали процесс восстановления.

Пример № 4

Снижение производительности хоста

EDMS обнаружил снижение производительности хоста мейнфрейма посредством еженедельного анализа тенденций. На уровне транзакций команда заметила, что такие функции, как поиск клиентов, занимают до 50 процентов больше времени. Поскольку EDMS определила точный день и время, когда производительность начала снижаться, заказчик смог найти два изменения, внесенных примерно в это время — одно в промежуточном программном обеспечении и одно в хосте — и принять меры. Основываясь на исторической информации, клиенту, не использующему EDMS, могло потребоваться до шести месяцев, чтобы определить проблему из-за невозможности определить день и время начала снижения производительности. Это может привести к серьезным последствиям и жалобам пользователей, а также к возможным перебоям в работе. Фактические обращения в службу поддержки для клиентов аналогичного размера обеспечивают основу для прогнозирования статистики клиентов, не использующих EDMS.

Основываясь на исторической информации, клиенту, не использующему EDMS, могло потребоваться до шести месяцев, чтобы определить проблему из-за невозможности определить день и время начала снижения производительности. Это может привести к серьезным последствиям и жалобам пользователей, а также к возможным перебоям в работе. Фактические обращения в службу поддержки для клиентов аналогичного размера обеспечивают основу для прогнозирования статистики клиентов, не использующих EDMS.

Пример из практики № 5

Снижение производительности из-за стороннего программного обеспечения

Обновление стороннего программного обеспечения для обеспечения кибербезопасности на серверах привело к задержке или отсрочке автоматических задач — отправке писем с нежелательными действиями и созданию форм в реальном времени. вне. Задачи, которые обычно выполнялись за 30 секунд, не завершались и истекали через две-три минуты. Для этого клиента СЭД команда АРГО обнаружила проблему в первый же день, что позволило банку немедленно внести изменения, чтобы повысить производительность и избежать проблем с соблюдением нормативных требований. Для клиента, не использующего EDMS, время ответа будет продолжать увеличиваться в течение нескольких недель, что приведет к простою и задержке обязательных уведомлений, за которыми следуют возможные нарушения соответствия и штрафы. Фактические обращения в службу поддержки для клиентов аналогичного размера обеспечивают основу для прогнозирования статистики клиентов, не использующих EDMS.

Для клиента, не использующего EDMS, время ответа будет продолжать увеличиваться в течение нескольких недель, что приведет к простою и задержке обязательных уведомлений, за которыми следуют возможные нарушения соответствия и штрафы. Фактические обращения в службу поддержки для клиентов аналогичного размера обеспечивают основу для прогнозирования статистики клиентов, не использующих EDMS.

Пример №6

Мониторинг качества данных

СЭД контролирует качество данных, чтобы обеспечить эффективную и точную работу аналитических и функциональных систем. Каждый месяц ARGO измеряет и отслеживает проблемы качества данных

, такие как потенциальные наложения, дубликаты или перекрывающиеся записи исходной системы в своем решении EMPI. В этом случае разрозненные источники данных, предоставляющие записи о пациентах, превысили порог качества данных ARGO для потенциальной частоты дублирования. АРГО определила источники нарушений и предоставила задачи по очистке для удаления неточных записей.

д.)

д.)