Форкамерно-факельное зажигание в Ф1. Как у «Волги» ГАЗ-3102…

Необходимость извлекать максимальное количество мощности при минимально потраченной энергии побудила инженеров Формулы 1 обратиться к технологии, используемой на больших грузовиках. Технический эксперт AUTOSPORT Крэг Скарборо описал принцип работы форкамерно-факельного зажигания, который применили в Mercedes и Ferrari, и который ранее использовался на… правительственных «Волгах» в СССР…

Были времена, когда гонщика Ф1 запросто могли уволить за одно лишь сравнение машин Больших Призов с грузовиками. Но ирония состоит в том, что сейчас как минимум половина пелотона пользуется технологией повышения эффективности сгорания топлива, которая применяется на большегрузах…

С момента введения в гонках Гран При нового турбированного регламента в 2014 году вступило ограничение и на максимально доступное количество топлива на гонку – сейчас это 100 кг, а со следующего года будет 105 кг.

Это, в свою очередь, ограничило максимально допустимый мгновенный расход горючего и предельное давление, под которым топливо подается в камеру сгорания. Для инженеров подобные жесткие рамки стали настоящим вызовом – им необходимо было придумать способ в условиях этих ограничений добиться прежней выходной мощности силовых установок.

Для инженеров подобные жесткие рамки стали настоящим вызовом – им необходимо было придумать способ в условиях этих ограничений добиться прежней выходной мощности силовых установок.

Но придумывать ничего не пришлось – специалисты вовремя вспомнили, что на больших грузовиках уже давно применяется технология форкамерно-факельного зажигания, позволяющая поджигать очень обедненную топливную смесь – практически неподжигаемую. Сегодня всё говорит о том, что именно к этой технологии обратились в Mercedes и Ferrari, а на подходе и остальные производители…

Традиционное зажигание

В двигателе с традиционной системой зажигания топливо впрыскивается непосредственно в камеру сгорания внутри цилиндра. По окончании сжатия и воспламенения топливно-воздушной смеси возникает эффект расширения объема, что обеспечивает ход поршня и очередной рабочий такт.

Этому принципу уже много десятков лет, и работает он прекрасно до тех пор, пока смесь можно поджечь свечой зажигания, то есть пока она в достаточной степени обеспечена топливом. Если же смесь становится обедненной, поджечь при помощи традиционной свечи ее становится проблематично, и двигатель теряет мощность.

Если же смесь становится обедненной, поджечь при помощи традиционной свечи ее становится проблематично, и двигатель теряет мощность.

Что же делать?

Нынешние требования технического регламента ограничивают топливный поток в пределах 100 кг/час, а давление впрыска горючего не должно превышать 500 бар. А с учетом высоких оборотов и давления наддува современных силовых агрегатов Ф1 просто не хватает времени, чтобы естественным путем получить топливно-воздушную смесь, необходимую для эффективного сгорания.

Таким образом, требуется какой-то способ эффективного воспламенения смеси в рамках нынешних ограничений регламента, включающих в себя также наличие лишь одной свечи на цилиндр и единственной форсунки.

В какой-то момент показалось, что выходом в этой ситуации может быть использование технологии компрессионного воспламенения однородной смеси (HCCI). Это метод, при котором воспламенение топливной смеси осуществляется не только за счет искры от свечи зажигания, но и от высокой температуры и давления, подобно дизельным двигателям.

И хотя эта технология вполне применима в условиях Формулы 1, нашелся более легкий и простой способ увеличить КПД силовой установки. Всего три слова – форкамерно-факельное зажигание.

Что же такое форкамерно-факельное зажигание?

Форкамерно-факельное зажигание обычно используется на моторах большого объема. Эффективное заполнение богатой топливно-воздушной смесью больших цилиндров там затруднено, в связи с чем было решено разделить проблему надвое.

Была создана дополнительная маленькая камера сгорания, в которой и были установлены форсунка и свеча зажигания. В свою очередь эта камера была связана узким каналом с основной камерой сгорания цилиндра. Именно эта небольшая предварительная камера и получила название форкамеры.

А теперь разберемся, при чем тут факел.

В момент первого такта двигателя – впуск – значительно обедненная топливно-воздушная смесь впрыскивается при помощи форсунки в цилиндр, заполняя его слабовоспламеняемыми парами.

После этого небольшой объем форкамеры заполняется обогащенной смесью, достаточной для воспламенения свечой зажигания – непосредственно перед тактами сжатия и рабочего хода цилиндра.

Само воспламенение, как вы уже поняли, происходит не в основной камере, а во вспомогательной форкамере. Эту обогащенную смесь благодаря ее характеристикам поджечь не так сложно, а в результате этой реакции образуются языки пламени (а вот вам и факел!), которые проникают через отверстие в основную камеру и эффективно поджигают обедненную смесь.

Это можно сравнить с эффектом воспламенения обедненной смеси при помощи сразу нескольких свечей зажигания. Важно также и то, что при таком методе зажигания топливная смесь в основном цилиндре сгорает быстрее, увеличивая общий КПД двигателя.

Таким образом, форкамерно-факельное зажигание позволяет инженерам работать с обедненной топливно-воздушной смесью и не выходить за жесткие рамки технического регламента: форсунка одна, свеча зажигания одна – все правила соблюдены.

Применение технологии в Формуле 1

С учетом того, что эта технология довольно широко распространена, ни о каком грифе секретности здесь можно не говорить. За последние три года в Формуле 1 потребление топлива было снижено более чем на 30%, но инженерам этого мало, и они готовы покорять все новые и новые вершины технологической мысли.

За последние три года в Формуле 1 потребление топлива было снижено более чем на 30%, но инженерам этого мало, и они готовы покорять все новые и новые вершины технологической мысли.

И тогда как практически все специалисты сходятся во мнении, что в современных моторах Ф1 применяется технология форкамерно-факельного зажигания, никаких подтверждений этого факта в командах не давали.

Известно, что Ferrari сотрудничает с компанией Mahle и пользуется технологиями этого бренда, среди которых числится и форкамерное зажигание. Есть предположения о том, что значительный шаг в плане мощности итальянского двигателя в этом году обусловлен именно применением упомянутой технологии.

Команда Mercedes отказалась от комментариев по поводу использования обсуждаемой системы зажигания, отметив при этом, что они не пользуются наработками компании Mahle.

Но у Mercedes достаточно и своего опыта строительства больших коммерческих двигателей, так что они вполне могли справиться и своими силами. На прошлогоднем Гран При Италии команда не отрицала, что ей удалось сделать серьезный шаг в области работы двигателя, и есть предположение, что они намекали именно на применение системы форкамерно-факельного зажигания.

На прошлогоднем Гран При Италии команда не отрицала, что ей удалось сделать серьезный шаг в области работы двигателя, и есть предположение, что они намекали именно на применение системы форкамерно-факельного зажигания.

Теперь слово за мотористами Renault и Honda, которые в настоящий момент вряд ли используют нетрадиционную систему зажигания в своих силовых установках. К тому же, оба производителя заявили о готовящихся обновлениях мотора.

При этом французские мотористы опробовали новый силовой агрегат уже на прошедших на этой неделе тестах в Барселоне – и вполне вероятно, что они испытывали именно эту новинку. А японцы собираются представить обновленный двигатель уже в Канаде…

А ВЫ ЗНАЛИ, ЧТО…

…в советском легковом автопроме технология форкамерно-факельного зажигания впервые была применена на автомобиле «Волга» ГАЗ-3102? Разработанный на основе автомобиля ГАЗ-24 «Волга», ГАЗ-3102 должен был стать её преемником.

Однако по целому ряду политических и экономических причин данный автомобиль выпускался мелкой серией (около трех тысяч машин в год), вместо массового производства, исключительно как служебная машина советской номенклатуры среднего звена – для заместителей министров, директоров крупных трестов и предприятий, руководителей известных театров, генералов, видных академиков-лауреатов, редакторов изданий и режиссёров.

Перевел и адаптировал материал: Александр Гинько

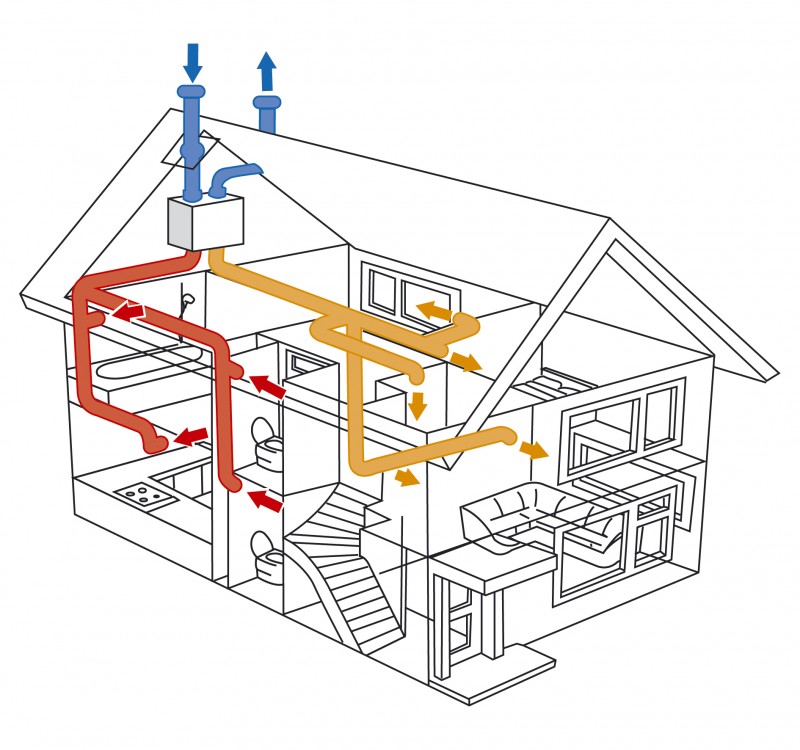

Термоизолированные воздуховоды — PirroGroup

- Все

- Частные дома и квартиры

- Профессиональное строительство

- Объекты агрокомплекса

- Термоизолированные воздуховоды

- Прочее

Система воздуховодов PirroVent, изготовленных из теплоизоляционной плиты PirroVentiDuct. / Центр эстетической медицины Capelli d’Oro, г. Москва Подробнее

Устройство приточно-вытяжной вентиляции / Стадион «Анжи́ Аре́на», г. Каспийск, Дагестан Подробнее

Изготовление и монтаж воздуховодов и фасонных элементов вентсети непосредственно на строительной площадке из плиты PirroVentiDuct

Прокладка воздуховодов сети PirroVent / Ресторан Central Cafe, Асай (Казахстан) Подробнее

Прокладка воздуховодов сети PirroVent вытяжной сети вентиляции открытым способом через помещения ресторана, с выводом наружу.

Воздуховоды окрашиваются матовой краской, соответствующей стилю помещений.

Ресторан Central Cafe, Асай (Казахстан)

Термоизолированные воздуховоды / Киностудия телеканала «РЕН ТВ», Москва Подробнее

Конструктивное решение: термоизолированные воздуховоды на основе PIR-плиты PirroVentiDuct.

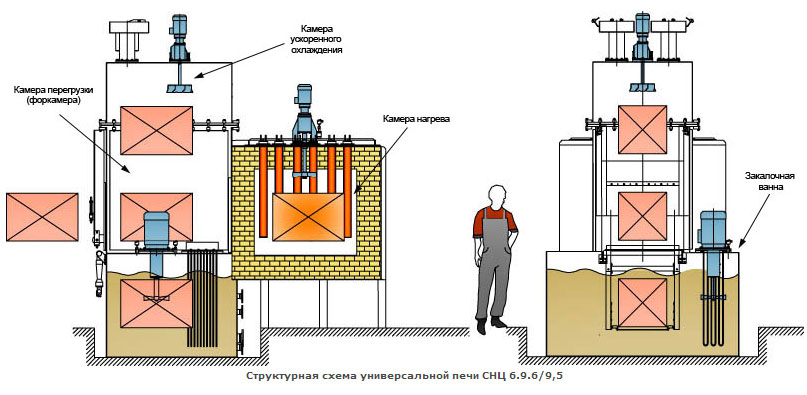

Форкамеры для системы вентиляции / «Газпром ТрансГаз», Саратов Подробнее

Форкамеры из PIR-плит марки PirroVentiDuct, навешиваемые на фасад.

Применялись при модернизации системы вентиляции промышленного здания.

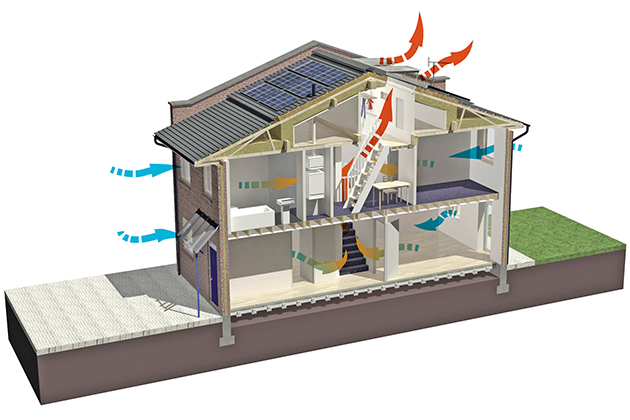

Устройство системы вентиляции с прокладкой воздуховодов приточно-вытяжных систем / ФГУП «НИИ физических проблем им. Ф. В. Лукина» Подробнее

ФГУП «НИИФП им. Ф. В. Лукина» — российская организация, занимающаяся исследованиями в области микроэлектроники. Здесь вводится в действие производственный цех, включающий помещения для сборки микросхем — а значит, с высокими требованиями к чистоте технологических процессов.

Помимо отличных санитарных характеристик, воздуховоды PIR были выбраны за небольшой вес и устойчивость покрытия к агрессивной воздушной среде.

Устройство сети воздушного отопления из термоизолированных воздуховодов PIR / Цех по изготовлению мебели в Саратове Подробнее

Устройство сети воздушного отопления из термоизолированных воздуховодов PIR

Продукция: Плита PIR марки PirroVentiDuct

Расположение объекта: г. Саратов

Конструктивное решение: термоизолированные воздуховоды на основе PIR-плиты PirroVentiDuct.

Конструкция предкамеры сгорания двигателя внутреннего сгорания

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Изобретение относится к конструкции предкамеры сгорания двигателя внутреннего сгорания и, более конкретно, к предкамере сгорания, изготовленной из керамического материала для улучшения теплового КПД двигателя и долговечности и термостойкость камеры предварительного сгорания, а также наличие металлического кольца, установленного на керамических элементах, образующих камеру предварительного сгорания, для облегчения обращения с камерой предварительного сгорания.

Для улучшения теплового КПД двигателей, характеристик выхлопных газов и долговечности форкамер двигателей внутреннего сгорания, особенно дизельных двигателей, были предприняты различные попытки сформировать часть или все камеры турбулентности двигателей внутреннего сгорания из керамических материалов с использованием их превосходные характеристики, такие как термостойкость и теплоизоляционная способность.

Однако, поскольку керамические материалы имеют меньшие коэффициенты теплового расширения, чем коэффициенты теплового расширения материалов, из которых изготовлены головки цилиндров, например, чугуны или алюминиевые сплавы, опорные усилия головок цилиндров для форкамер имеют тенденцию к уменьшению, когда головки цилиндров находятся в высокие температуры. При конструкции камеры предварительного сгорания из керамического материала, состоящей, в частности, из верхнего и нижнего элементов, элементы имеют тенденцию к вращательному перемещению друг относительно друга, так что инжекторное отверстие, сообщающее основную камеру и камеру предварительного сгорания, выходит наружу. его надлежащего положения, чтобы нарушить нормальное воспламенение и взрыв топлива. Кроме того, когда верхний и нижний элементы вращаются относительно друг друга до предела, форсунка впрыска топлива и свеча накаливания часто могут быть повреждены движением.

его надлежащего положения, чтобы нарушить нормальное воспламенение и взрыв топлива. Кроме того, когда верхний и нижний элементы вращаются относительно друг друга до предела, форсунка впрыска топлива и свеча накаливания часто могут быть повреждены движением.

На японском языке Выложенная заявка на полезную модель №. 58-191,330, чтобы избежать этого, как показано на фиг. 1, конструкция предкамеры сгорания двигателя внутреннего сгорания состоит из нижней камеры 3а и верхней камеры 3b, выполненных из керамического материала и имеющих отверстия 7 и 15 для приема штифтов, выполненные в нижней и верхней камерах соответственно. Кроме того, головка 1 цилиндра образована с выемкой 16 для зацепления со штифтом, проходящей прямо вдоль внутренней поверхности полости головки цилиндра от ее нижней поверхности к верхней керамической камере 3b. При такой конструкции форкамеры штифты 9вставляются в отверстия 7 и 15 для размещения штифтов, так что части 9b штифтов 9, входящие в зацепление с углублением, входят в выемку 16 для зацепления штифтов и запрессовываются в нее с натягом, тем самым фиксируя керамическую камеру 3 к металлическому цилиндру. головка 1.

головка 1.

Однако при таком расположении между керамическими элементами и металлическими элементами во время работы двигателя возникают зазоры из-за больших различий в коэффициентах теплового расширения между керамическим материалом и металлами, так что часть энергии взрыва, вызванная при воспламенении и взрыве топлива, впрыскиваемого в воздух, который был при высокой температуре и высоком давлении, при быстром сжатии попадет в выемку для зацепления штифта, что снизит мощность двигателя.

Кроме того, при сборке конструкции форкамеры верхняя и нижняя камеры из керамического материала, имеющие штифты, выходящие из камер соответственно, должны быть вставлены отдельно в приемную полость форсажа, образованную в нижней части головки блока цилиндров. Соответственно, операция сборки конструкции камеры предварительного сгорания является очень трудной, поскольку требуется соблюдать осторожность, чтобы не повредить керамические элементы, которые обладают высокой прочностью, но являются хрупкими.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основная цель изобретения состоит в том, чтобы создать камеру предварительного сгорания двигателя внутреннего сгорания, которая устраняет все недостатки предшествующего уровня техники, проста в обращении и обладает превосходной газонепроницаемостью, а верхняя и нижние керамические тела, составляющие форкамеру, не вращаются относительно друг друга при работе двигателя.

Для достижения этой цели в конструкции камеры предварительного сгорания двигателя внутреннего сгорания, включающей верхний керамический корпус, нижний керамический корпус упирается в верхний керамический корпус, образуя камеру предварительного сгорания, сообщающуюся через отверстие для впрыска с основной камерой сгорания камере двигателя внутреннего сгорания и металлическому кольцевому элементу, установленному на внешней окружности указанных верхнего и нижнего керамических корпусов, конструкция камеры предварительного сгорания в соответствии с изобретением содержит первый ключевой элемент, часть которого входит в вырезанную часть, образованную в указанном внешней окружности указанного верхнего керамического корпуса вблизи верхнего конца указанного металлического кольцевого элемента, оставшаяся часть которого входит в канавку, образованную на внутренней окружности верхнего конца металлического кольцевого элемента, соответствующую указанной срезанной части верхний керамический корпус и второй ключевой элемент, часть которого входит в вырезанную часть, сформированную на внешней окружности нижнего керамического корпуса в непосредственной близости от нижнего конца металлического кольцевого элемента, оставшаяся часть которого помещается в канавку, образованную на внутренней окружности нижнего конца металлического кольцевого элемента, соответствующую срезанному участку нижнего керамический корпус.

В предпочтительном варианте осуществления изобретения внешние окружности верхнего и нижнего керамических корпусов срезаны в форме полумесяца, который меньше полукруга и имеет прямую хорду для образования срезов формируются в верхнем и нижнем керамических телах.

Вырезанные участки, образованные в верхнем и нижнем керамических корпусах, могут представлять собой канавки в форме каналов.

В соответствии с изобретением конструкция камеры предварительного сгорания может дополнительно содержать третий ключевой элемент, вставленный в вырезанные части, образованные в верхнем и нижнем керамических корпусах на их примыкающих поверхностях.

Изобретение станет более понятным при обращении к следующему подробному описанию и формуле изобретения в связи с приложенными чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид в разрезе конструкции камеры предварительного сгорания предшествующего уровня техники;

РИС. 2 представляет собой вид в разрезе конструкции камеры предварительного сгорания одного варианта осуществления изобретения;

РИС. 3а представляет собой вид в разрезе по линии IIIa-IIIa на фиг. 2;

3а представляет собой вид в разрезе по линии IIIa-IIIa на фиг. 2;

РИС. 3b представляет собой частичный разрез, иллюстрирующий другой вариант осуществления изобретения;

РИС. 3c представляет собой вид в разрезе по линии IIIc-IIIc на фиг. 2;

РИС. 3d представляет собой вид в разрезе, иллюстрирующий еще один вариант осуществления изобретения;

РИС. 4 представляет собой вид в разрезе, иллюстрирующий один вариант осуществления вместе с головкой блока цилиндров; и

РИС. 5 представляет собой вид в разрезе, иллюстрирующий еще один вариант осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВЫПОЛНЕНИЯ

РИС. 2 показана конструкция 50 предкамеры сгорания, расположенная в приемной полости 21 конструкции предкамеры сгорания, образованной в головке 20 цилиндра. Поршень 22 размещен в блоке 23 цилиндров с прокладкой 24 между ним и головкой 20 цилиндра.

Предкамера сгорания конструкция 50 содержит верхний керамический корпус 25, нижний керамический корпус 26, упирающийся в него, металлический кольцевой элемент 40, установленный как на верхнем, так и на нижнем керамических корпусах 25 и 26, первый ключевой элемент 44, вставленный в шпоночный паз, состоящий из выреза отступ 45, образованный в верхнем керамическом корпусе 25, и канавку 61, образованную в металлическом кольцевом элементе 40, и второй ключевой элемент 41, вставленный в шпоночный паз, состоящий из выреза 46, образованного в нижнем керамическом корпусе 26, и канавка 62, образованная в металлическом кольцевом элементе 40.

Позиция 47 обозначает теплоизолирующий воздушный слой, образованный между принимающей полостью 21 конструкции камеры сгорания и металлическим кольцевым элементом 40. Теплоизоляционный воздушный слой 47 уплотнен верхним концом 48 и нижним концом 49 металлического кольца. элемент 40 путем запрессовки конструкции 50 предкамеры сгорания в головку цилиндра 20.

Такая запрессовка конструкции предкамеры сгорания в головку цилиндра предотвратит вращательное движение кольца 40 и головки 20 цилиндра относительно друг друга . Однако для большей гарантии предотвращения относительного перемещения отбивной шар, который сам по себе известен, может быть вставлен в выемку 81 для приема отбивного шара, выполненную в металлическом кольцевом элементе 40, и выемку 82 для зацепления отбивного шара, выполненную в цилиндре. головка 20 своей нижней поверхностью соприкасается с прокладкой 24.

Головка 20 цилиндров образована принимающей частью 31 топливной форсунки и принимающей частью 32 свечи накаливания, соответственно, которые сообщаются с камерой 28 предварительного сгорания через отверстия 33 и 34, выполненные в верхнем керамическом корпусе.

Зацепление керамических тел с кольцевым элементом поясняется со ссылкой на фиг. 3а, 3b, 3с и 3d, далее в тексте. В варианте осуществления, показанном на фиг. 3а, нижний керамический корпус 26 образован на его внешней периферии в нижней части с вырезом 46 для приема части второго ключа 41 для зацепления кольцевого элемента 40 с нижним керамическим корпусом 26. часть 46 имеет форму полумесяца, который меньше полукруга и имеет прямую хорду. Вырезанная часть 46 может быть предварительно сформирована в нижнем керамическом корпусе 26 или может быть сформирована после установки на нем кольцевого элемента 40. Кроме того, оставшаяся часть второго ключевого элемента 41 помещается в каналообразную канавку 62, предварительно выполненную в кольцевом элементе 40.

Размер паза 62 требуется только для соответствия размеру второго ключевого элемента 41, особенно его ширине. Следовательно, операция вставки второго ключевого элемента 41 может быть легко осуществлена.

В варианте осуществления, показанном на фиг. 3b, вместо срезанного участка 46 полукруга, имеющего прямую хорду, на внешней периферии нижнего керамического корпуса 26 на его дне выполнена желобообразная канавка 46а, аналогичная канавке 62, образованной в кольцевом элементе 40. . Канавки 46а и 62 в форме канала принимают второй ключевой элемент 41.

3b, вместо срезанного участка 46 полукруга, имеющего прямую хорду, на внешней периферии нижнего керамического корпуса 26 на его дне выполнена желобообразная канавка 46а, аналогичная канавке 62, образованной в кольцевом элементе 40. . Канавки 46а и 62 в форме канала принимают второй ключевой элемент 41.

В варианте осуществления, показанном на фиг. 3с, верхний керамический корпус 25 выполнен с вырезанным участком 45 на его внешней периферии, соответствующим торцу кольцевого элемента для приема части первого ключевого элемента для зацепления кольцевого элемента 40 с верхним керамическим корпусом. 25. Вырезанная часть 45 имеет форму полумесяца, который меньше полукруга и имеет прямую хорду. Вырезанная часть 45 может быть предварительно сформирована в верхнем керамическом корпусе 25 или может быть сформирована, когда на нее устанавливается кольцевой элемент 40. Кроме того, оставшаяся часть первого ключевого элемента 44 помещается в канавку 61, предварительно выполненную в кольцевом элементе 40.

Размер паза 61 требуется только для соответствия размеру первого ключевого элемента 44, особенно его ширине. Соответственно, операция вставки первого ключевого элемента 44 может быть легко осуществлена.

Первый и второй шпоночные элементы 44 и 41 могут быть закреплены запрессовкой, термоусадкой или клеем. Таким образом, кольцевой элемент 40 прикрепляется как единое целое к верхнему керамическому корпусу 25.

В варианте осуществления, показанном на фиг. 3d, вместо вырезанной части 45 полукруга, имеющего прямую хорду, канавка 45а в форме канала аналогична канавке 61, образованной в кольцевом элементе 40. Ключевой элемент 44 входит в вырезанную часть в форме канавки. 45а и паз 61.

Хотя первый и второй ключи 44 и 41 расположены на одной линии друг с другом на ФИГ. 2, изобретение не ограничивается таким расположением клавиш. Кроме того, хотя показано, что первый и второй ключевые элементы имеют квадратное поперечное сечение, изобретение не ограничивается такими фигурами. Ключевые элементы могут иметь дисковидное или эллиптическое поперечное сечение.

Ключевые элементы могут иметь дисковидное или эллиптическое поперечное сечение.

Предпочтительно формировать вырезанную часть керамического корпуса 25 или 26 в форме полумесяца, как показано под номером 45 или 46 на фиг. 3а или 3с, потому что работать с керамическим корпусом легко. В случае канавки 45а или 46а в форме канала, как показано на фиг. 3b или 3d, кроме того, работа с керамическим корпусом сложнее, чем с вырезанной частью в виде полумесяца, но она более эффективна для предотвращения относительного вращательного движения керамических корпусов.

Таким образом, кольцевой элемент 40 может быть закреплен как единое целое с нижним керамическим корпусом 26. Хотя для кольцевого элемента 40 могут использоваться различные виды металлов, предпочтительным является термостойкий металл с учетом условий использования. Кроме того, предпочтительно изготавливать первый и второй шпоночные элементы 44 и 41 из металла или керамического материала, коэффициент теплового расширения которого равен или практически равен коэффициенту теплового расширения кольцевого элемента 40.

Несмотря на то, что керамические корпуса прикреплены к кольцевым элементам Как было объяснено с помощью ключевых элементов, вращение керамических корпусов 25 и 26 относительно друг друга может быть предотвращено с помощью третьего ключевого элемента 27, вставленного в вырезанные части, образованные в верхнем и нижнем керамических корпусах 25 и 26 в их точках. примыкающие поверхности 35.

Верхний и нижний керамические корпуса изготовлены из Si 3 N 4 , SiC, ZrO 2 , Al 2 O 3 , стеклокерамики, муллита и т.п. Кроме того, ключевые элементы предпочтительно изготовлены из одного из этих керамических материалов или металла, имеющего коэффициент теплового расширения, по существу равный коэффициенту керамического материала верхнего и нижнего керамических корпусов. Однако изобретение не ограничивается таким материалом, и ключевые элементы могут быть изготовлены из металла, имеющего коэффициент теплового расширения выше, чем у керамических тел, при условии, что вырезанные части и канавки сделаны больше, чем у керамических тел. ключевые элементы, чтобы предотвратить растрескивание верхнего и нижнего керамических корпусов в результате теплового расширения ключевых элементов.

ключевые элементы, чтобы предотвратить растрескивание верхнего и нижнего керамических корпусов в результате теплового расширения ключевых элементов.

Поскольку металлический кольцевой элемент крепится к верхним и нижним керамическим корпусам, образующим камеру предварительного сгорания, и защелкивается на своих концах, образуя единый корпус, предотвращается любое относительное вращательное движение верхнего и нижнего керамических корпусов вокруг их осей, даже если они подвергаются вращательным силам, вызванным взрывами топлива и вибрациями двигателя. Кроме того, поскольку металлическое кольцо имеет коэффициент теплового расширения, практически равный коэффициенту теплового расширения головки блока цилиндров, удерживающая сила головки блока цилиндров для удерживания форкамеры во время работы двигателя не уменьшается. Кроме того, в соответствии с изобретением металлический кольцевой элемент может быть надежно запрессован в головку цилиндра, поскольку шпоночные элементы не имеют частей, выступающих от наружных поверхностей кольцевого элемента, которые в противном случае препятствовали бы запрессовке кольцевого элемента. Следовательно, камера предварительного сгорания согласно изобретению может успешно решить проблему относительного вращательного движения верхнего и нижнего керамических корпусов, возникающего, когда удерживающая сила головки блока цилиндров для удерживания камеры предварительного сгорания уменьшается из-за разницы в коэффициентах теплового расширения. между керамическим материалом и металлом.

Следовательно, камера предварительного сгорания согласно изобретению может успешно решить проблему относительного вращательного движения верхнего и нижнего керамических корпусов, возникающего, когда удерживающая сила головки блока цилиндров для удерживания камеры предварительного сгорания уменьшается из-за разницы в коэффициентах теплового расширения. между керамическим материалом и металлом.

Металлический кольцевой элемент, составляющий одно целое с керамическими корпусами в соответствии с изобретением, может легко образовывать воздушную прослойку с превосходным уплотнением между металлическим кольцевым элементом и конструкцией предкамеры сгорания, принимающей полость головки блока цилиндров. Кроме того, цельная конструкция металлического кольцевого элемента и керамических корпусов позволяет по существу полностью избежать повреждения керамических корпусов при их сборке в головке блока цилиндров и при их перемещении при столкновении друг с другом. Как видно из вышеприведенного описания, камера предварительного сгорания двигателя внутреннего сгорания согласно изобретению имеет ряд преимуществ.

Хотя изобретение было конкретно показано и описано со ссылкой на его предпочтительные варианты осуществления, специалистам в данной области техники будет понятно, что вышеуказанные и другие изменения в форме и деталях могут быть внесены в него без отклонения от сущности и объема настоящего документа. изобретение.

Форкамерное реактивное зажигание для двигателей внутреннего сгорания — Лаборатория движения и энергетики

Предкамерное реактивное зажигание, альтернатива традиционному искровому зажиганию, использовалось в двигателях на природном газе большого диаметра и гоночных автомобилях F-1. Он продемонстрировал потенциал для обеспечения стабильного сгорания на сверхбедной смеси, уменьшения колебаний от цикла к циклу и расширения предела работы двигателей на обедненной смеси. Концепция форкамерного струйного зажигания заключается в сжигании небольшого количества почти стехиометрической воздушно-топливной смеси в небольшом объеме, называемом форкамерой. Более высокое давление, возникающее в результате предкамерного сгорания, выталкивает продукты сгорания в основную камеру в виде горячей турбулентной струи, которая затем воспламеняет обедненную смесь в основной камере. По сравнению со стандартным искровым зажиганием горячая струя имеет гораздо большую площадь поверхности, что приводит к множеству очагов воспламенения на ее поверхности, что может повысить вероятность успешного воспламенения и вызвать более быстрое выделение тепла и распространение пламени из-за сильной турбулентности. в струе.

Более высокое давление, возникающее в результате предкамерного сгорания, выталкивает продукты сгорания в основную камеру в виде горячей турбулентной струи, которая затем воспламеняет обедненную смесь в основной камере. По сравнению со стандартным искровым зажиганием горячая струя имеет гораздо большую площадь поверхности, что приводит к множеству очагов воспламенения на ее поверхности, что может повысить вероятность успешного воспламенения и вызвать более быстрое выделение тепла и распространение пламени из-за сильной турбулентности. в струе.

PRIME Rig (предкамерные исследования в модифицированном бензиновом двигателе)

- Буровая установка PRIME представляет собой модифицированную версию четырехцилиндрового бензинового двигателя GM LTG SI. Используя настоящий бензиновый двигатель в качестве основы для экспериментальной установки, мы можем поддерживать сложные конфигурации двигателя, такие как новая геометрия головки блока цилиндров с односкатной крышей, при этом приводы клапанов постоянно работают на желаемых оборотах двигателя.

- Установка PRIME способна работать со скоростью до 4000 об/мин и подавать воздух под высоким давлением и высокой температурой или смеси воздух/азот до 30 бар и 800 К. Это позволяет нам проводить испытания при различных условиях нагрузки, а также моделировать различные Операции по разбавлению EGR.

- Высокоскоростная инфракрасная камера (до 3 000 Гц) и видеокамера (до 20 000 Гц), а также оптически доступные цилиндр и поршень позволили нам применить высокоскоростную визуализацию для визуализации процессов проникновения струи и воспламенения внутри главного цилиндра. .

- Высокочастотный датчик давления (Kistler 6052) записывает историю давления в главном цилиндре в течение циклов.