Газораспределительный механизм

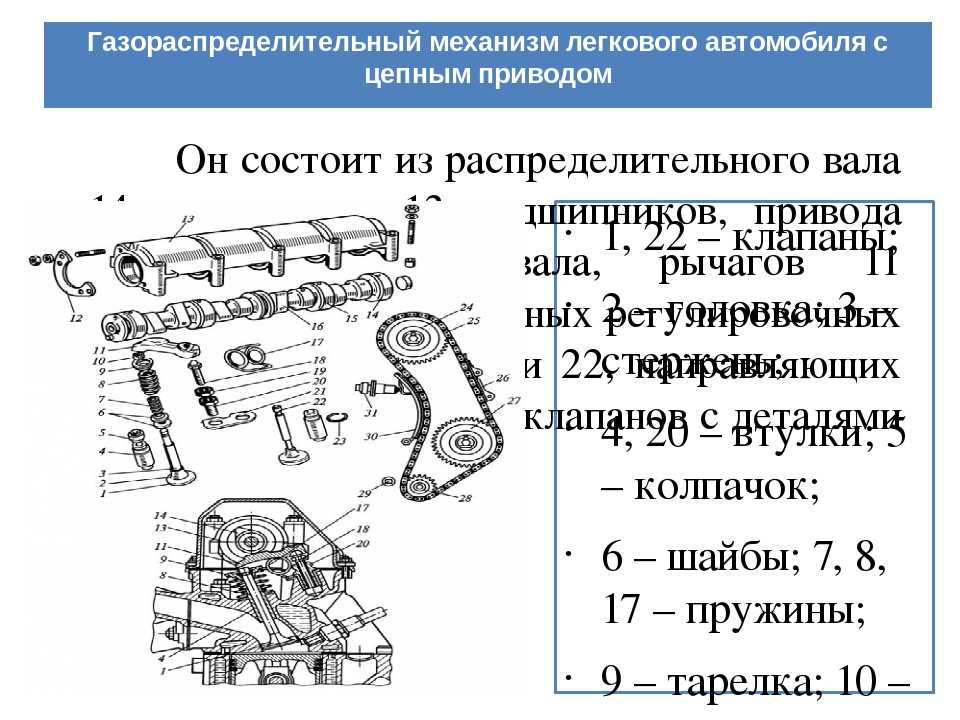

Следующий механизм в устройстве автомобиля, который мы будем рассматривать — газораспределительный механизм. При помощи него происходит своевременный впуск горючей смеси и выпуск отработанных газов. Составляющие механизма:

- распределительный вал,

- рычаги,

- впускные и выпускные клапаны с пружинами,

- впускные и выпускные каналы.

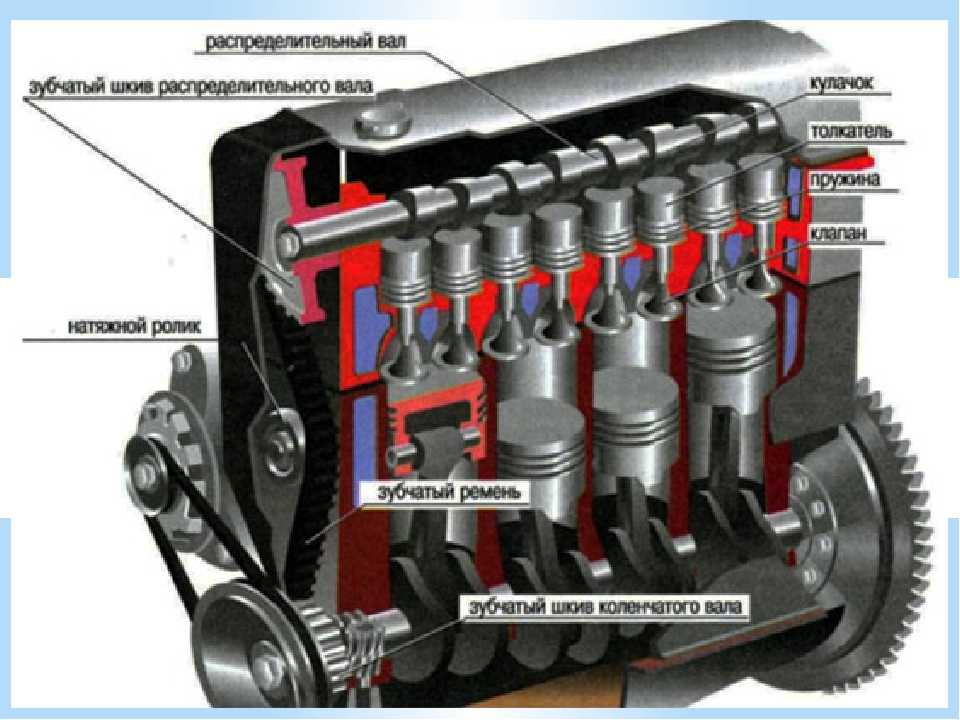

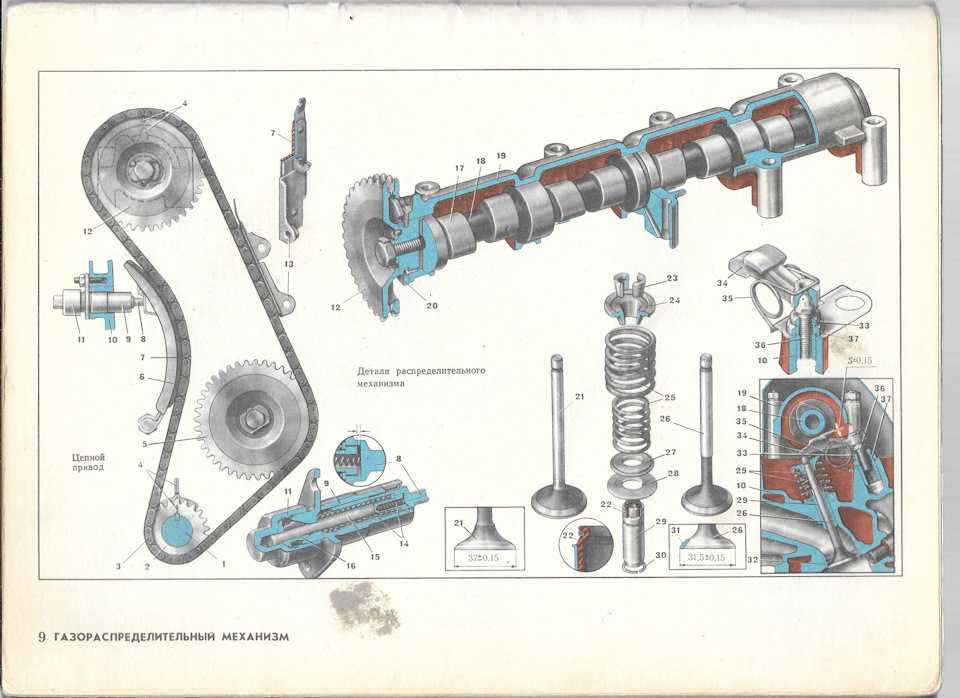

Распределительный вал находится наверху головки блока цилиндров. Составляющими механизмами распределительного вала являются кулачки, расположенные над клапанами (впускным и выпускным). Для каждого клапана свой кулачок.

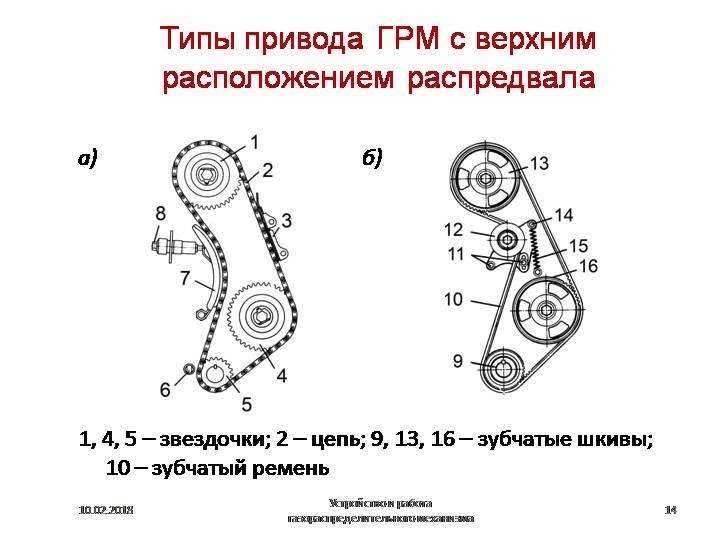

Во время вращения вала, кулачки служат средством согласованного движения поршней, открытия и закрытия клапанов. Посредством цепной передачи (зубчатого ремня) от коленчатого вала начинает вращаться распределительный вал. Регулировка натяжения цепи привода происходит посредством специального натяжителя, зубчатого ремня – посредством натяжного ролика (рисунок 3. 1).

1).

а) на примере двигателя автомобиля ВАЗ 2106 1 — звездочка привода распределительного вала; 2 — цепь; 3 — успокоитель цепи; 4 — звездочка привода маслянного насоса; 5 — звездочка коленчатого вала; 6 — башмак натяжителя цепи; 7 — натяжитель цепи б) на примере двигателя автомобиля ВАЗ 2108 1 — зубчатый шкив распределительного вала; 2 — зубчатый ремень; 3 — зубчатый шкив коленчатого вала; 4 — зубчатый шкив водяного насоса; 5 — натяжной ролик Рис. 3.1 Звездочка привода распределительного вала. Зубчатый шкив распределительного вала

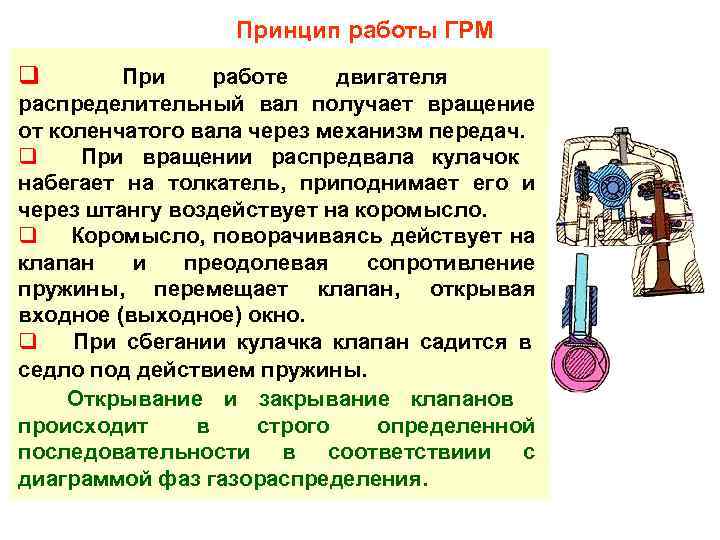

Схема работы газораспределительного механизма представлена на рисунке 3.2. Если упрощенно описать работу механизма, то это будет выглядеть так: распределительный вал вращается, на рычаг набегает кулачок, рычаг жмет на стержень впускного (выпускного) клапана, открывая его. А далее происходит выполнение всех тактов работы двигателя.

Рис. 3.2 Схема взаимодействия деталей газораспределительного механизмаа) кулачок «набежал» б) кулачок «сбежал»

Приведем примеры неисправностей газораспределительного механизма:

- Стук в механизме.

Причина: износ подшипников и (или) кулачков, увеличен зазор в клапанном механизме. Устранение: замена изношенныхдеталей, регулировка теплового зазора.

Причина: износ подшипников и (или) кулачков, увеличен зазор в клапанном механизме. Устранение: замена изношенныхдеталей, регулировка теплового зазора. - Цепь привода распределительного вала шумит громче обычного. Причина: износ шарнирных соединений звеньев цепи и ее удлинения. Устранение неисправности: регулировка натяжения цепи, а при износе цепи – замена.

- Снижение мощности двигателя и повышенная задымленность от выхлопных газов. Причина: слабое закрытие клапанов, износ маслоотражательных колпачков, нарушение теплового зазора. Устранение неисправности: регулировка зазора, замена изношенных деталей, приладить клапаны к седлам.

При эксплуатации автомобиля необходимо следить за размером теплового зазора, натяжением цепи и зубчатого ремня. При необходимости их нужно регулировать. В этом может помочь инструкции по эксплуатации. Если же вы не хотите вникать в устройство автомобиля, регулярно посещайте станции технического обслуживания, и при первом подозрении в неисправности, обратитесь в автомастерскую.

1. Газораспределительный механизм

Билет №6

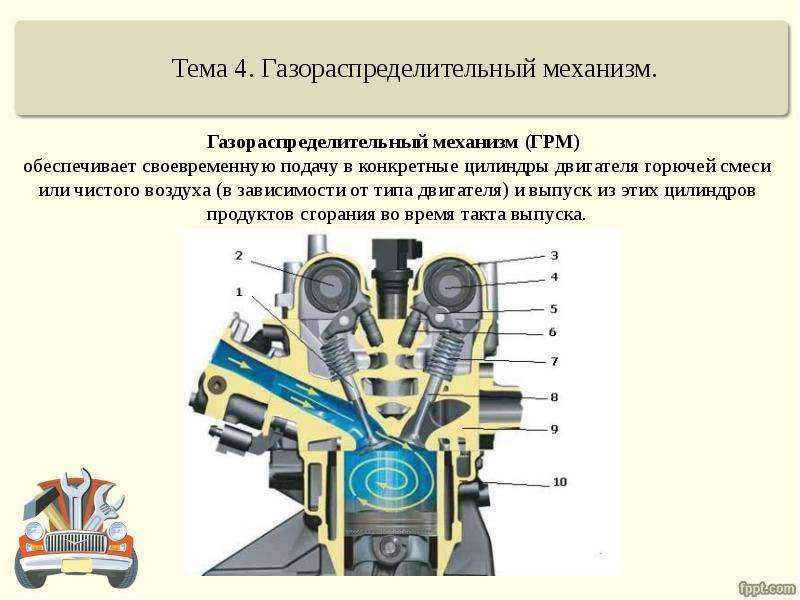

Газораспределительный механизм служит для своевременного впуска в цилиндр горючей смеси или воздуха и выпуска из цилиндра отработавших газов.

Газораспределительные механизмы могут быть клапанные, бесклапанные (золотниковые) и комбинированные. Клапанные механизмы подразделяются на механизмы с верхним (подвесным) и нижним (боковым) расположением клапанов.

Все отечественные четырехтактные двигатели имеют клапанные механизмы газораспределения. Бесклапанные механизмы, ввиду сложной конструкции, дороговизны и большого веса, встречаются очень редко.

Газораспределительный механизм должен обеспечить определенный момент начала и конца впуска и выпуска, наибольшее наполнение цилиндров горючей смесью или воздухом, качественную очистку цилиндров от отработавших газов и герметичность цилиндров при сжатии и расширении.

Газораспределительный

механизм с нижним расположением клапанов

(рис.

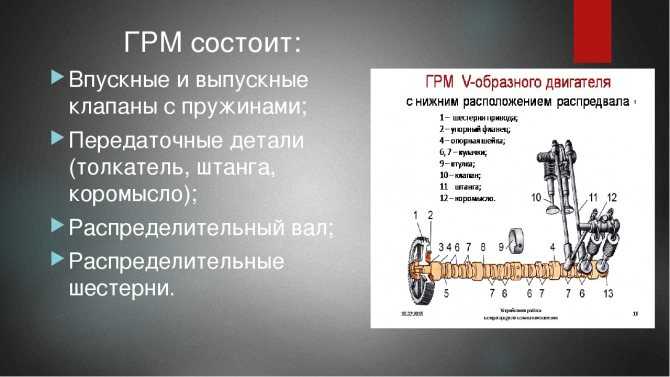

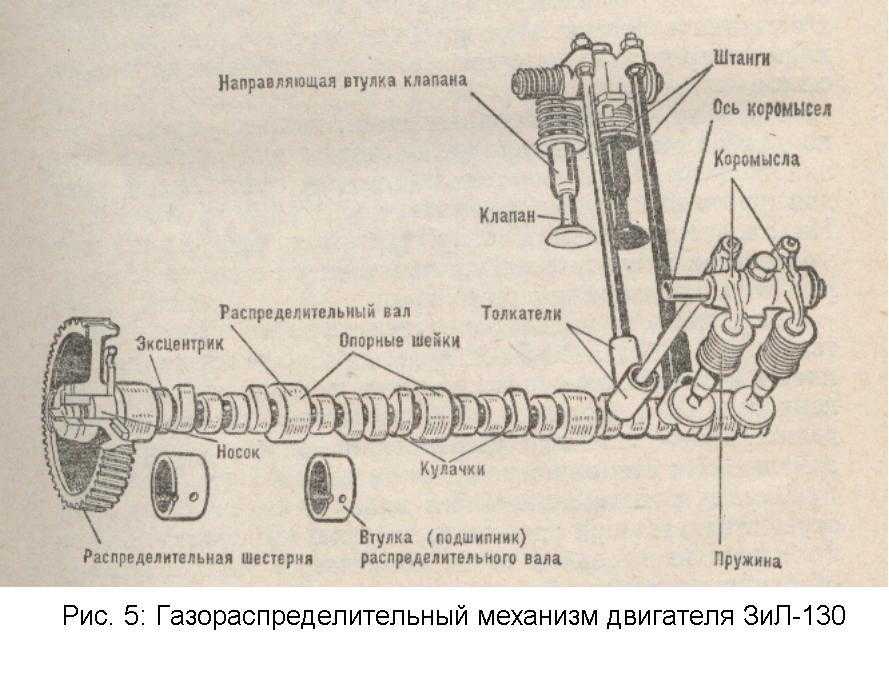

В газораспределительный механизм с верхним расположением клапанов (рис. 45,б), кроме деталей, составляющих механизм с нижним расположением клапанов, входят штанги 16, коромысла 13, ось коромысел 14, стойки 15 крепления оси и распорные пружины коромысел. Большинство деталей механизма расположено в головке блока.

В

двигателе автомобиля «Москвич-412»

толкатель и штанга отсутствуют, а

установленный в головке блока кулачковый

вал II

(рис. 45,в) непосредственно управляет

коромыслами. Вращение распределительного

вала осуществляется цепной передачей,

которая состоит из ведущей звездочки

18, закрепленной на коленчатом вале,

ведомой звездочки 20, закрепленной на

распределительном вале, роликовой цепи

17 и натяжного ролика 19.

Верхнее расположение распределительного вала выгодно применять в высокооборотных двигателях (максимальная скорость вращения коленчатого вала двигателя «Москвич-412» составляет 5800 об/мин), потому что при больших оборотах коленчатого вала штанга и толкатели значительно деформируются под влиянием сил инерции и нормальная работа механизма нарушается.

Верхнее расположение клапанов позволяет применить наиболее совершенную форму камеры сгорания (клиновую, полусферическую). Такие камеры обеспечивают хорошее наполнение цилиндров горючей смесью или воздухом, уменьшают потери тепла в охлаждающую среду и позволяют повысить степень сжатия. Все это приводит к увеличению мощности и экономичности двигателя. Кроме того, при верхнем расположении клапанов создается удобный доступ для их регулировки, обслуживания и ремонта. Конструкция верхнеклапанных механизмов более прогрессивна, и они применяются во всех современных двигателях.

Газораспределительными

механизмами с нижним расположением

клапанов оборудованы двигатели ГАЗ-51,

ЗИЛ-164 и ГАЗ-69.

Недостатки механизма с верхними клапанами и нижним распределительным валом: сложность конструкции, большое количество деталей, передающих усилие от распределительного вала на клапаны, инерция и деформация которых вредно влияют на работу механизма. Эти недостатки отсутствуют в верхнеклапанном двигателе с верхним распределительным валом, однако его уязвимым местом является цепной привод. Двигатели с верхним расположением клапанов имеют большую высоту.

Распределение природного газа

Безопасная и надежная доставка природного газа от КПП до вашего дома.

В Control Associates мы объединяем многолетний опыт работы в газовой отрасли с технологиями контроля и контроля давления Emerson для безопасного и надежного регулирования расхода и давления природного газа от контрольных станций до распределительных сетей, а также от районных станций до предприятий и домов через вашу сеть линии коммерческого и жилого обслуживания.

и системы SCADA позволяют непрерывно и удаленно контролировать скорость потока и давление в вашей локальной распределительной системе, чтобы обеспечить доставку природного газа к каждому потребителю с достаточным расходом и давлением для безопасного заправки оборудования и приборов.

Для обеспечения максимальной безопасности газораспределительной системы компания Control Associates предлагает несколько уровней защиты от избыточного давления (OPP), чтобы гарантировать безопасное поддержание давления ниже максимально допустимого для вашей газораспределительной системы.

Когда газ проходит через систему, различные типы регуляторов давления регулируют поток газа от более высокого к более низкому давлению. Компания Control Associates имеет на складах широкий ассортимент регуляторов давления природного газа Fisher™, которые можно быстро доставить, чтобы ваша система работала безопасно и надежно.

Control Associates также представляет VRG Controls, лидера в области технологии пилотных контроллеров нового поколения с нулевым уровнем выбросов для регулирования газа, и цельносварных запорных клапанов Cameron для изоляции потока природного газа и минимизации необходимости прерывания обслуживания клиентов во время операций технического обслуживания и чрезвычайные ситуации.

Свяжитесь с экспертом в этой отрасли или отправьте нам сообщение о конкретных потребностях вашего проекта.

ПОГОВОРИТЕ С ОДНИМ ИЗ НАШИХ ЭКСПЕРТОВ В ЭТОЙ ОБЛАСТИ

(201) 934-9200

+

Отраслевые решения

Удаленный мониторинг и управление

Конвейерный контроль

Защита от избыточного давления

Продукты

Клапаны управления

Управление давлением

Запорные клапаны

Системы управления и безопасности

Привод клапана и аксессуары

Измерительные приборы

Операции и управление бизнесом

Надежность активов

Цифровая трансформация

6 Основы безопасной системы распределения природного газа

Трубопроводы

считается одним из самых безопасных видов

системы распределения природного газа. Но они все еще

требуют надлежащего планирования, активного обслуживания и мониторинга. В то время как трубопроводы

редко переживают бедствия, когда они действительно переживают бедствие,

результаты могут быть потрясающими и длительными.

Но они все еще

требуют надлежащего планирования, активного обслуживания и мониторинга. В то время как трубопроводы

редко переживают бедствия, когда они действительно переживают бедствие,

результаты могут быть потрясающими и длительными.

Сегодня, мы собираемся взглянуть на то, что обеспечивает безопасность системы распределения природного газа — как до его проектирования, так и после его разработки.

1. Трубопроводу в первую очередь необходимо правильное планирование

первое соображение безопасности для системы распределения природного газа — расположение трубопровод. Трубопроводы должны располагаться в местах, свободных от потенциальные опасности, такие как водно-болотные угодья и поймы. Их тоже надо похоронить достаточно глубоко, чтобы избежать повреждений в результате строительства или другой деятельности.

Предварительное планирование

обследования могут использоваться не только для защиты трубопроводов, но и для обеспечения того, чтобы маршруты

максимально эффективным. При правильном обследовании трубопроводы могут быть

моделируется, чтобы определить конечные результаты сборки — и сравнить

эффективность и безопасность различных вариантов.

При правильном обследовании трубопроводы могут быть

моделируется, чтобы определить конечные результаты сборки — и сравнить

эффективность и безопасность различных вариантов.

2. Проведение надлежащих экологических исследований

До трубопровод построен, компания также должна провести обширную экологическую опросы. Это включает в себя обследование земли на наличие исчезающих видов или места обитания и оценка потенциальных рисков для подземных вод.

А тщательное обследование может предотвратить многие экологические проблемы. Сегодня симуляторы можно запускать, чтобы обнаружить проблемы со стоком воды или почвы, или как потенциальные разливы может распространиться на прилегающую территорию. Проведение такой должной осмотрительности может значительно снизить воздействие на окружающую среду в случае разлива или других инцидент.

3. Планирование регулярных проверок трубопровода

Однократно

трубопровод запущен и работает, безопасность по-прежнему должна быть главным приоритетом. Трубопроводы следует регулярно осматривать

на предмет повреждений или коррозии. Дроны, также известные как БПЛА,

можно использовать для регулярного обследования местности, используя сканирование LiDAR для

обнаружить потенциальные проблемы, такие как чрезмерный рост.

Трубопроводы следует регулярно осматривать

на предмет повреждений или коррозии. Дроны, также известные как БПЛА,

можно использовать для регулярного обследования местности, используя сканирование LiDAR для

обнаружить потенциальные проблемы, такие как чрезмерный рост.

До БПЛА, многие досмотры приходилось делать пешком. Мало того, что это отнимало много времени и дорогая, но потенциально опасная работа. проверок не было выполняться чаще, чем это абсолютно необходимо. Теперь о проверках можно делать очень часто.

Еще одним преимуществом является то, что по завершении этих проверок о проблемах можно сообщить непосредственно диспетчерской группе.

4. Быстрее, эффективнее, борьба со стихийными бедствиями

Если

есть проблема с трубопроводом, и дрон обнаруживает это, дрон может

отправить обратно свои точные GPS-координаты, а также информацию о проблеме.

Время имеет важное значение, когда речь идет о безопасной системе распределения природного газа. Маленький утечка может стать катастрофической, если ей позволить расти с течением времени. Итак, еще один крупный Преимущество БПЛА в том, что они предоставляют информацию о проблемах до даже отправляется технический специалист, что делает весь процесс быстрее и эффективнее эффективный. В противном случае, как только проблема будет обнаружена, техническим специалистам потребуется выйти в дополнительное время, чтобы определить, какие припасы были необходимы.

5. Контроль утечек с помощью датчиков

Очевидно,

самая большая проблема безопасности — утечка. Сегодня существует множество устройств IoT и

датчики, которые могут сработать при обнаружении даже незначительной утечки. Когда эти датчики

срабатывание, компания может отключить трубопровод и немедленно отремонтировать его.

Более совершенные датчики облегчают обнаружение проблем с трубопроводами до

они когда-нибудь срабатывают. Таким образом, техническое обслуживание газовой трубы может быть выполнено до того, как газ

распределительный трубопровод нарушен.

Когда эти датчики

срабатывание, компания может отключить трубопровод и немедленно отремонтировать его.

Более совершенные датчики облегчают обнаружение проблем с трубопроводами до

они когда-нибудь срабатывают. Таким образом, техническое обслуживание газовой трубы может быть выполнено до того, как газ

распределительный трубопровод нарушен.

Как эти датчики становятся более совершенными, они могут сообщать больше данных. Скоро, машинный интеллект сможет выявлять признаки сбоя до того, как они произойдут. Сегодня эти датчики могут как минимум оповещать компании сразу про течь. Оттуда они могут работать над устранением утечки как можно скорее. насколько это возможно.

6. Приверженность системе подотчетности

С

регулярные проверки, обнаружение утечек и быстрая отправка, газовые компании

может создать систему подотчетности и безопасности. Крайне важно, чтобы компании

нести ответственность за охрану окружающей среды, следить за тем, чтобы они

делают все возможное, чтобы заблаговременно обнаруживать проблемы и очень быстро реагировать на любые

потенциальные проблемы.