Гидравлическая система управления

Строительные машины и оборудование, справочник

Гидравлическая система управления

Гидравлические системы управления могут применяться на расстоянии 80—100 м, однако их применение ограничивается сравнительно небольшой протяженностью трубопровода, составляющей обычно 20—30 м. Питание система получает от специального насоса с электроприводом или (при достаточно высоком давлении) от системы смазки двигателя. Гидравлические системы отличаются простотой конструкции, возможностью получать многократное усиление командного импульса и надежностью в работе. В качестве рабочей жидкости применяются минеральные масла, спирто-глицериновые и спирто-касторовые смеси. Рабочая жидкость должна быть достаточно огнестойкой, не должна содержать воду, кислоту, пенящиеся жиры и оседающие примеси, вызывающие коррозию металлов и снижающие механические и упругие свойства уплотнительных устройств гидросистемы.

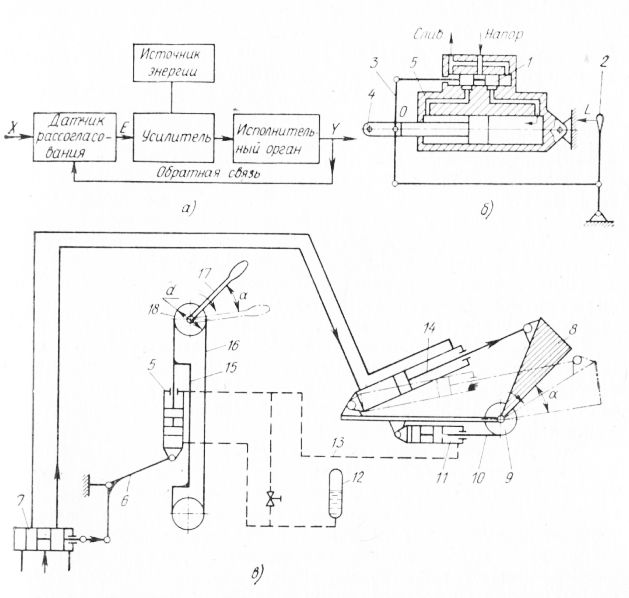

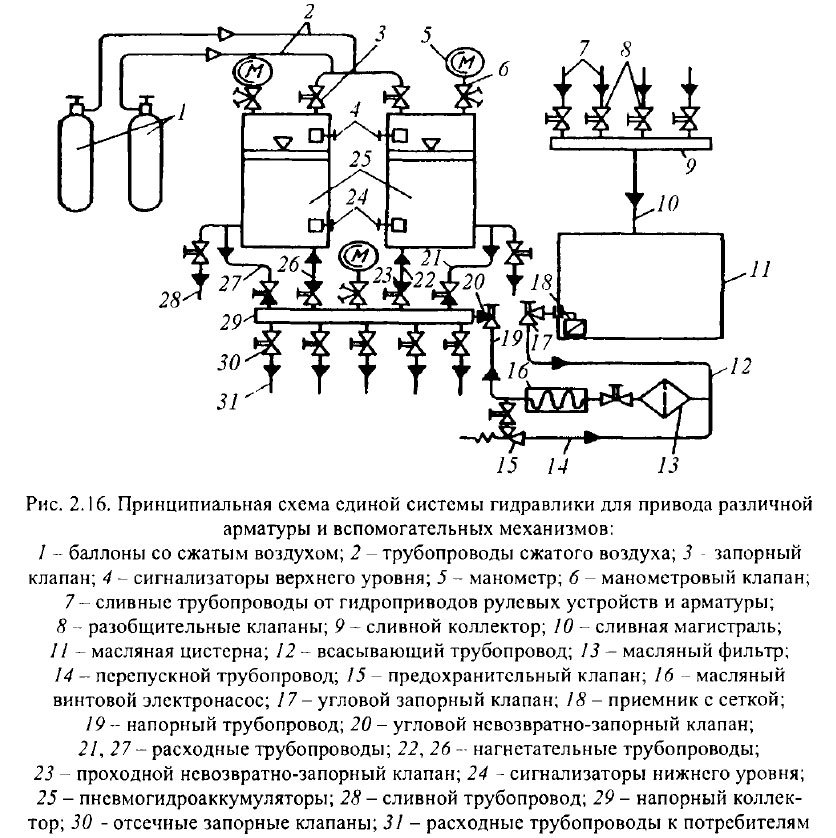

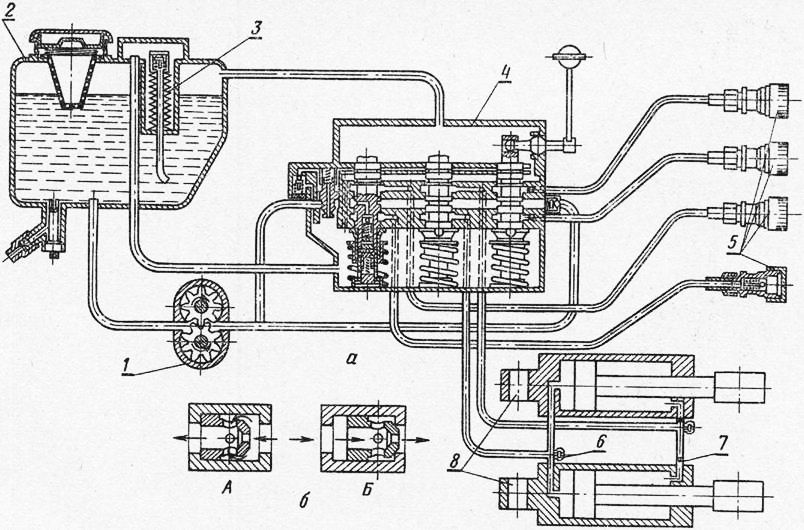

Рис. 1. Принципиальная схема гидравлической системы дистанционного управления: 1 — бак с рабочей жидкостью; 2 — нагнетательный насос; 3 — предохранительный клапан; 4 — невозвратный клапан; 5 — гидроаккумулятор; 6 — манометр; 7 — распределитель;8 — управляющий орган; 9 — шток; 10 — силовой цилиндр

Минеральные масла широко применяются в различных судовых гидравлических системах. Они обладают высокими антикоррозийными и смазывающими свойствами, огнестойкостью и достаточной вязкостью при повышенной температуре, что предотвращает утечку жидкости в различных соединениях.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В гидравлических системах скорость распространения командного импульса находится в пределах 700—1000 м/сек в зависимости от диаметра труб и вязкости жидкости.

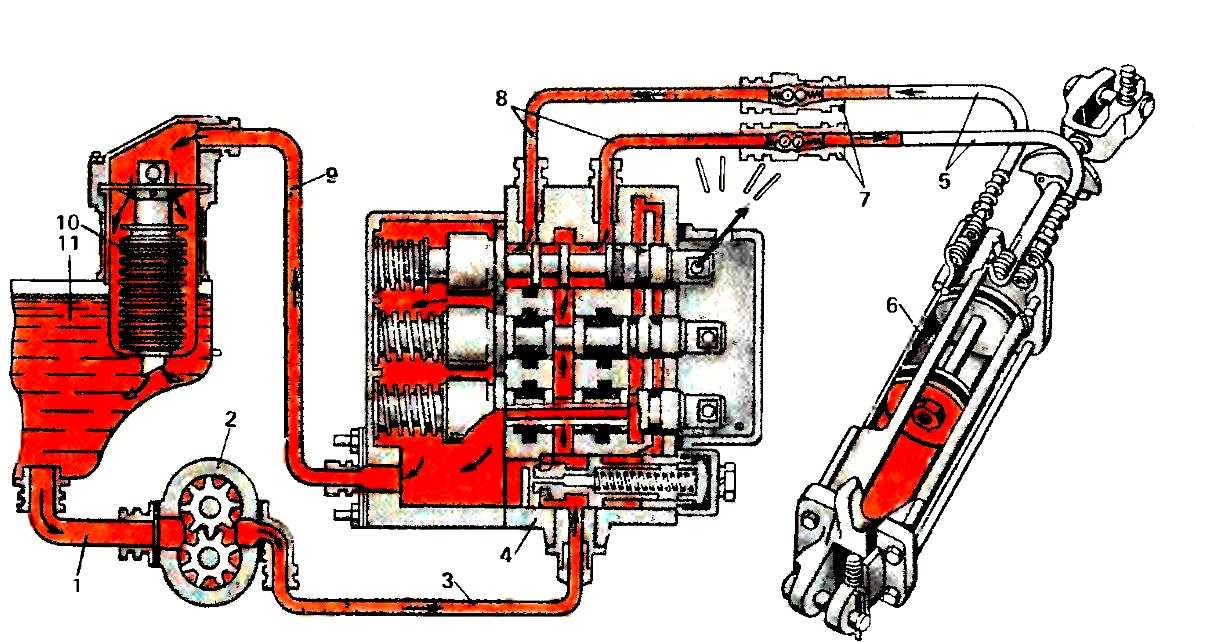

Принципиальная схема гидравлической системы дистанционного управления показана на рис. 187. При заполнении системы объем рабочей жидкости в расходном баке должен в три-четыре раза превышать объем жидкости в системе. Объем воздушной полости на случай расширения жидкости или ее вспенивания следует устанавливать порядка 5—10% от полного объема бака.

187. При заполнении системы объем рабочей жидкости в расходном баке должен в три-четыре раза превышать объем жидкости в системе. Объем воздушной полости на случай расширения жидкости или ее вспенивания следует устанавливать порядка 5—10% от полного объема бака.

Питание гидравлических систем преимущественно осуществляется шестеренчатыми насосами, которые просты по конструкции, прочны и надежны в работе, имеют малый вес и габариты, могут работать с большим числом оборотов, что позволяет соединять их с электромоторами. Предохранительные клапаны могут быть шариковые, конусно-тарельчатые и плунжерные. Шариковые — наиболее просты и широко применяются в таких системах.

Основной частью гидравлической системы является силовой цилиндр, поршень которого через шток (непосредственно или с помощью системы рычагов) связан с регулирующим органом двигателя.

Выбор конструкции цилиндра зависит от устройства и расположения рукоятки управления двигателем и типа распределителя, предназначаемого для регулировки количества и направления потока жидкости в системе через нагнетательный и сливной трубопроводы.

В качестве устройств, обеспечивающих надежность и экономичность механизмов гидравлической системы, применяют гидравлические аккумуляторы, целью которых является накопление жидкости. Их помещают на нагнетательной магистрали перед силовым цилиндром. Так как силовые цилиндры гидравлической системы дистанционного управления работают периодически, то можно, учитывая энергию гидроаккумуляторов, применить нагнетательные насосы и соответственно электродвигатели малой мощности.

Рекламные предложения:

Читать далее: Электрическая система управления

Категория: — Дизельные двигатели

Главная → Справочник → Статьи → Форум

Гидравлическая система управления кранов

Гидравлическая система управления кранов

Гидравлическую систему можно применять для управления основными рабочими механизмами крана (грузовой и стреловой лебедками, механизмами поворота, передвижения), а также для управления вспомогательными механизмами крана (поворотом ведомых колес, тормозами, гидроцилиндрами выносных опор, коробкой передач, муфтами дизеля, отдельными агрегатами).

На кранах применяют две системы гидроуправления — насосную и безнасосную.

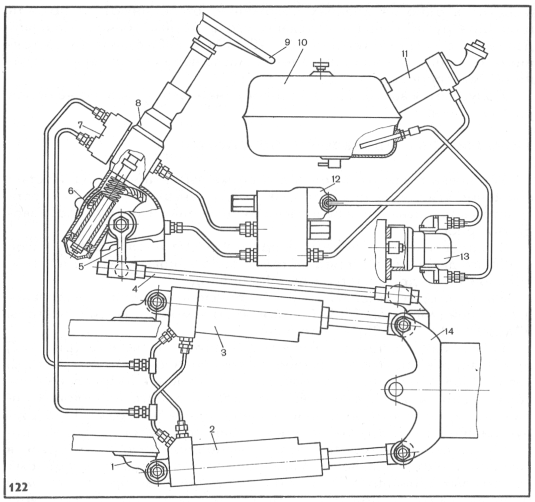

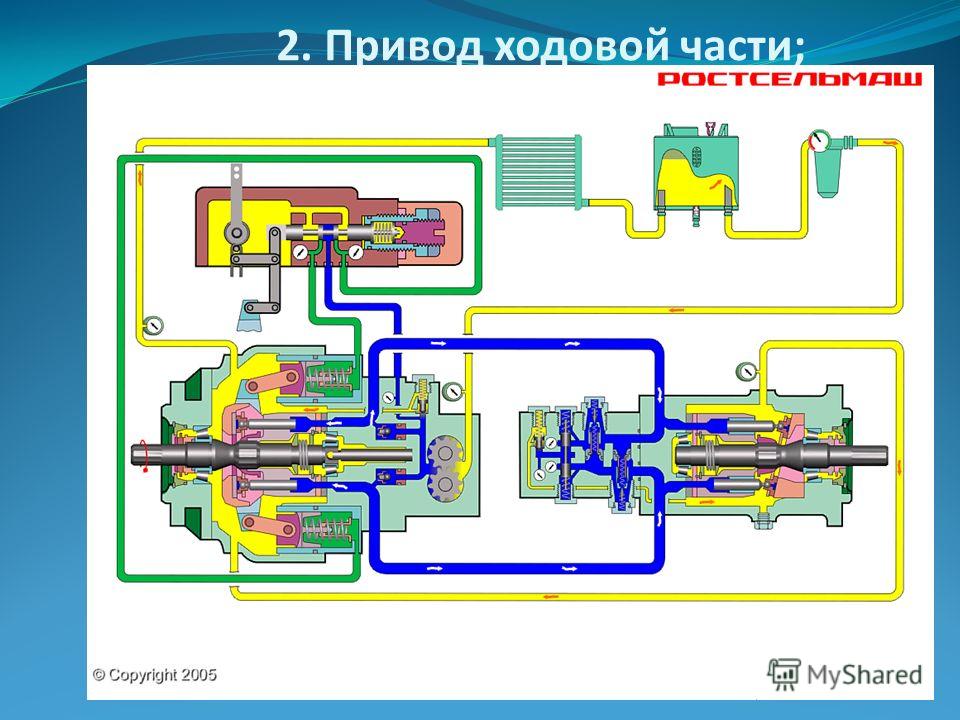

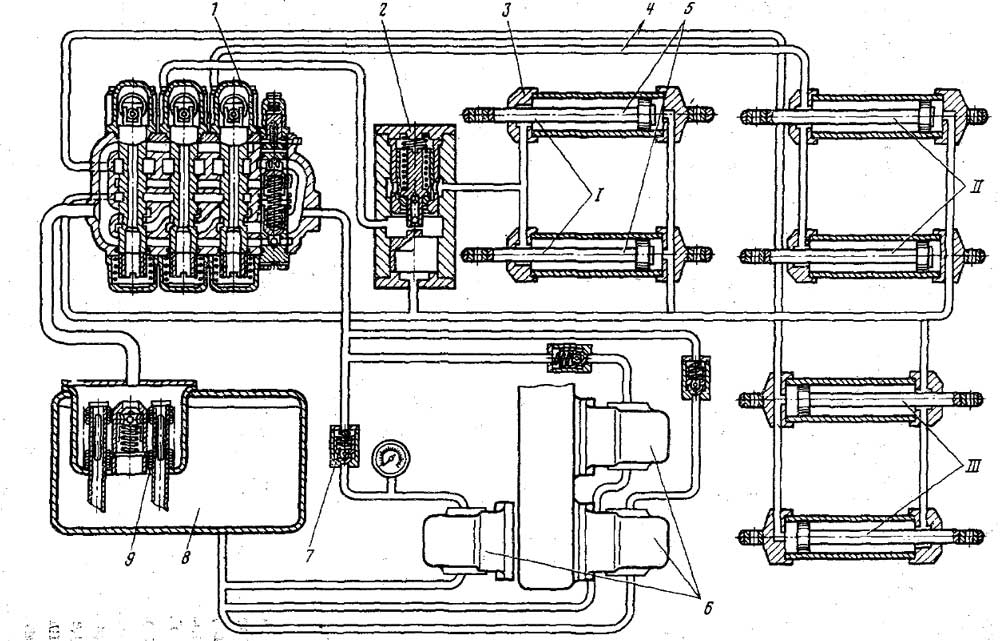

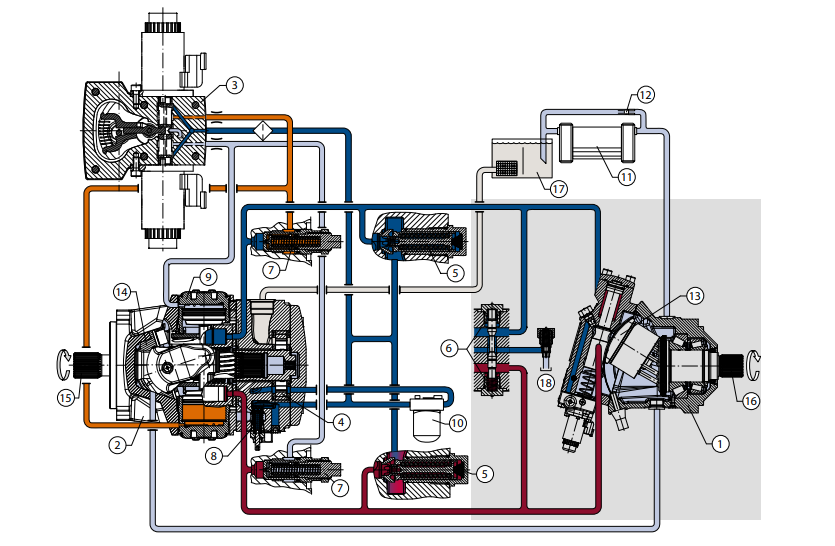

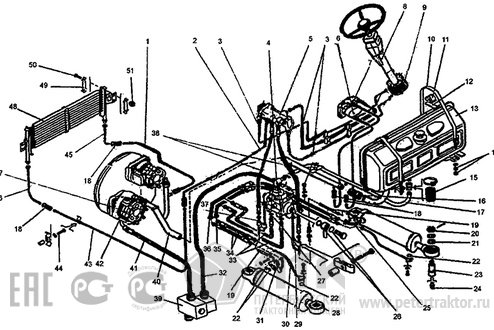

Принципиальная схема насосной гидравлической системы управления показана на рис. 115. Основными элементами этой системы являются гидробак, насос, гидроаккумулятор, пульт управления с золотниками, трубопроводы и гидроцилиндры исполнительных механизмов крана.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В системе предусмотрен обратный клапан, который позволяет сохранять рабочее давление в исполнительных цилиндрах при падении его в подводящем трубопроводе от насоса до распределителя. Для свободного разворота колес крана при движении на буксире полости гидроцилиндра соединяют через вентиль.

Для свободного разворота колес крана при движении на буксире полости гидроцилиндра соединяют через вентиль.

Рис. 115. Принципиальная схема гидравлического управления стрелового крака (с турботрансфор-матором):

1 — гидроцилиндр грузового барабана, 2 — гидроцилиндр педали тормоза грейферного барабана, 3 — вентиль, 4 — исполнительные гидро цилиндры разворота колес, 5, 19 — гидрораспределители, 6 — рукоятка управления, 7 — обратный клапан, 8 — кран управления опорами, 9 — подпиточный бачок, 10 — гидроцилиндр тормоза грейферного барабана, 11 — гидроцилиндр тормоза грузового барабана, 12 — вращающееся соединение, 13 — гидроцилиндр тормоза крана, 14 — гидроцилиндр выносных опор, 15 — турботрансформатор, 16, 17, 25 — фильтры, 18 — золотник, 20 — радиатор, 21, 22 — насосы, 23 — предохранительный клапан, 24 — предохранительный клапан с переливным золотником, 26 — гидробак, 27 — двойной гидроклапан, 28 — гидроцилиндр коробки передач

Масло, попав под давлением в гидроцилиндр, перемещает поршень и обеспечивает включение механизма. При этом с помощью рукоятки управления на гидрораспределителе золотник открывает отверстие, соединяющее трубопровод с возвратным каналом гидролинии. Давление в цилиндре падает, и под действием возвратной пружины механизм выключается. Отработавшее масло из цилиндра выталкивается в возвратный канал и далее через гидрораспределитель и трубопровод сливается в гидробак.

При этом с помощью рукоятки управления на гидрораспределителе золотник открывает отверстие, соединяющее трубопровод с возвратным каналом гидролинии. Давление в цилиндре падает, и под действием возвратной пружины механизм выключается. Отработавшее масло из цилиндра выталкивается в возвратный канал и далее через гидрораспределитель и трубопровод сливается в гидробак.

Гидроцилиндры стояночного тормоза и коробки передач сблокированы между собой двойным гидроклапаном, который обеспечивает при работе коробки отключение тормоза, и, наоборот, при затормаживании крана — выключение коробки.

Рис. 116. Предохранительный клапан с переливным золотником:

1 — корпус, 2 — переливной золотник, 3 — демпфер, 4,7 — каналы, 5 — полость, 6, 8, 9, 19 — камеры, 10, 15, 18 — отверстия, 11 — колпачок, 12, 17 — пружины, 13 — крышка, 14 — клапан, 16 — седло, 20 — пробка

В гидравлических системах управления стреловых кранов применяют в основном шестеренные масляные насосы высокого давления.

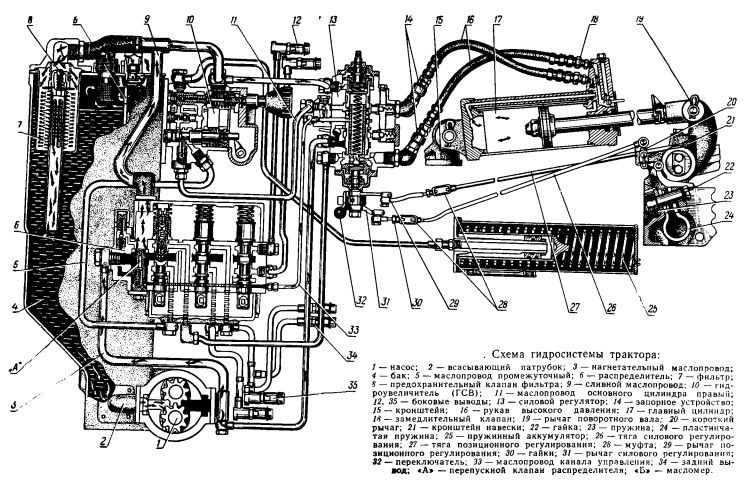

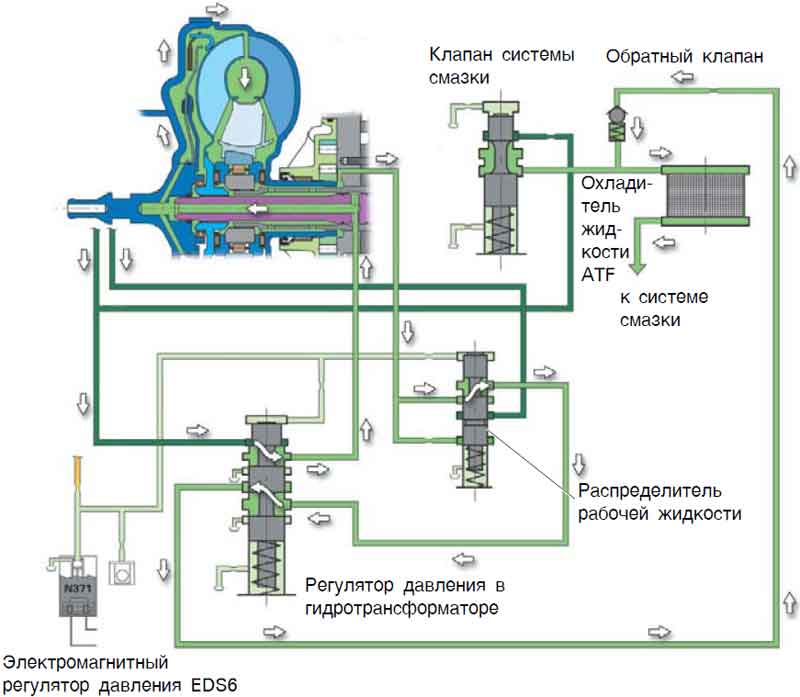

В гидросистеме крана КС-4361А разгрузочное устройство решено в виде предохранительного гидроклапана с переливным золотником (рис. 116). От шестеренного насоса масло поступает в камеру клапана и оттуда направляется в бак через полость. Демпфер служит для сообщения камер между собой. Камера соединяется с камерами через каналы. Масло из камеры может поступать к шариковому клапану по отверстию. С противоположной стороны шарик прижимается к седлу пружиной.

В случае нормального давления в гидросети силы, действующие на шарик через масло и пружину, уравновешены и шарик прижат к седлу. Золотник под действием пружины занимает правое положение, находясь под воздействием равных давлений масла камеры с одной стороны и масла камер с другой стороны. В этом положении золотника слив масла в гидробак невозможен, так как полость и камера не соединены между собой.

Повышение давления в гидросети и, следовательно, в камере нарушает равновесие шарикового клапана и он отходит от седла, пропуская часть масла по внутреннему каналу и отверстию в полость и далее в бак. Дополнительные порции масла в камеру поступают из камеры через демпфер. При проходе через демпфер давление масла уменьшается, что вызывает перепад уровня масла между камерам и заставляет переместиться золотник влево.

8 результате смещения золотника полость и камера соединяются и масло направляется в гидробак. Движение золотника прекращается в тот момент, когда давление в камерах будет равно суммарному давлению в камере и давлению пружины. В таком положении давление в гидросети будет поддерживаться постоянным.

В таком положении давление в гидросети будет поддерживаться постоянным.

Нарушение указанного равновесия и постоянного давления в гидросети может произойти в том случае, если давление в камере увеличится или уменьшится. В первом случае (увеличение давления в камере 6) давление в камерах также возрастает и золотник, смещаясь влево, все больше открывает доступ масла в камеру. Перепускание масла в камеру приводит к падению давления в камере 6 до наступления равновесия.

Во втором случае (уменьшение давления в камере 6) клапан под действием пружины плотно прижимается к седлу, перекрывая доступ масла в бак. Как только это произойдет, давление в камерах, сравняется, золотник пружиной переместится вправо, снова разъединив полость и камеру, и прекратится поступление масла в бак.

Гидросеть разгружают от давления соединением отверстия посредством трубки с каналом разгрузки золотников управления. В случае закрытия золотника масло из камеры 9 может выходить через отверстие и шариковый клапан.

Когда отключены все исполнительные механизмы и рукоятки пульта управления установлены в нейтральное положение, масло из камеры свободно поступает в бак, так как под действием давления масла в камерах золотник обеспечивает перепуск его между полостью и камерой. От насоса масло под давлением поступает к гидрораспределителю, размещенному на пульте управления в кабине машиниста.

Количество гидрораспределителей выбирают в зависимости от числа исполнительных механизмов, включаемых в гидравлическую систему управления. В гидрораспределителях может быть предусмотрена возможность управления двумя механизмами.

Две конструкции гидрораспределителя, применяемые на стреловых кранах, приведены на рис. 117. Гидрораспределитель крана (рис. 117, а) состоит из корпуса, манометра, двух золотников, рукоятки, кронштейна с кулачком и фиксаторами, возвратной пружины и пружины.

Рис. 117. Схемы гидрораспределителей крана:

а — первый тип, б — второй тип; 1 — кулачок, 2, 13 — шарики, 3, 17 — пружины, 4 — шайба, 18 — корпуса, 6, 14 – золотники, 7, 9, 15, 16 — отверстия, в — манометр, 10 — рукоятка, и, 12 — фиксаторы; 1-А ~ разворот колес, 11, 111-А — разворот влево и вправо, 1-Б — коробка передач, 11, 111-Б — первая, вторая скорости

Масло из гидросети под давлением поступает в гидрораспределитель через отверстие. Далее, перемещая рукоятку в нужном направлении, перекрывают канал разгрузочного устройства и открывают одно из отверстий, через которые по соответствующим каналам гидрораспределителя масло подается в гидролинию и к гидроцилиндрам исполнительных механизмов. Указанные каналы соединены со сливной гидролинией, что обеспечивает подачу по одному и тому же каналу масла под давлением к одному гидроцилиндру и одновременно поступление масла от другого гидроцилиндра в гидробак.

Далее, перемещая рукоятку в нужном направлении, перекрывают канал разгрузочного устройства и открывают одно из отверстий, через которые по соответствующим каналам гидрораспределителя масло подается в гидролинию и к гидроцилиндрам исполнительных механизмов. Указанные каналы соединены со сливной гидролинией, что обеспечивает подачу по одному и тому же каналу масла под давлением к одному гидроцилиндру и одновременно поступление масла от другого гидроцилиндра в гидробак.

Положение золотника в первом гидрораспределителе фиксируется устройством, состоящим из шарика, пружины и регулировочных шайб, а во втором гидрораспределителе (рис. 117, б) — пружиной. Положения золотников в обоих гидрораспределителях фиксируются шариками. Золотник перемещается в обе стороны рукояткой, а золотник в одну сторону — рукояткой и кулачком, а в другую — пружиной.

В гидрораспределителе крана КС-5363 предусмотрено управление двух гидроцилиндров одним золотником и поэтому они блокируются, что исключает их одновременную работу.

Для контроля давления в гидросети управления на гидрораспределителе установлен манометр. На рис. 117,6 условно показаны положения рукояток и золотников гидрораспределителей при управлении каждым золотником одного цилиндра исполнительного механизма: разворота колес 1-А и коробки передач 1-Б (гидрораспределители допускают соответственно II или /// положения).

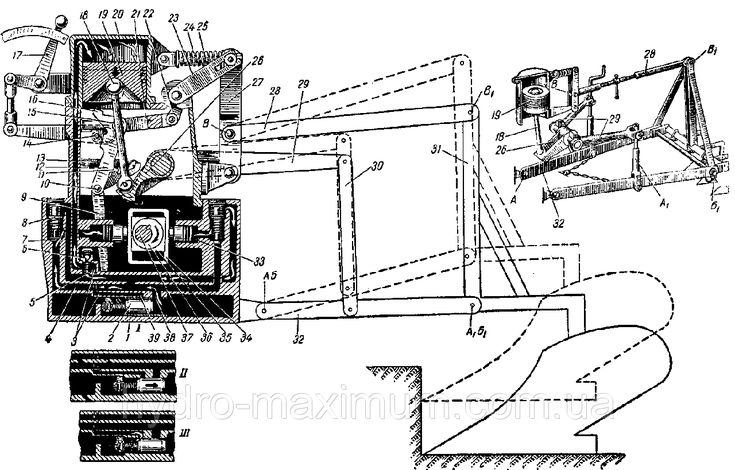

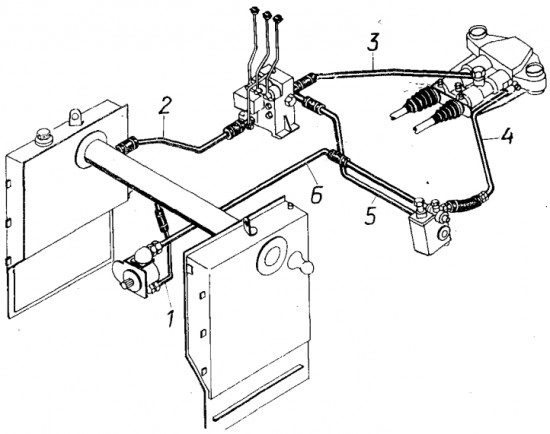

На экскаваторах-кранах Э-1252Б для управления тормозами грузовой лебедки основного подъема применена безнасосная гидравлическая система. На кране КС-4361А эта система использована для тормозов грузового и грейферного барабанов.

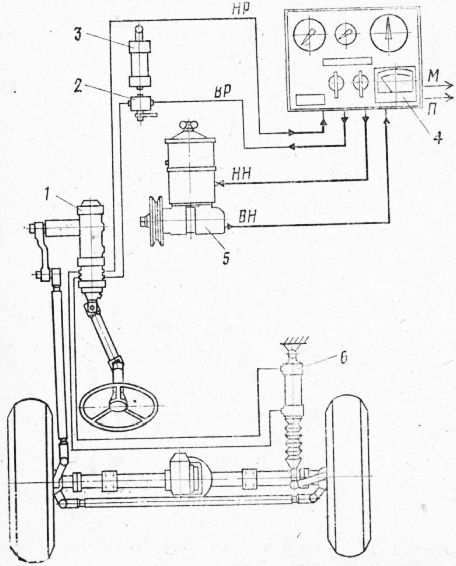

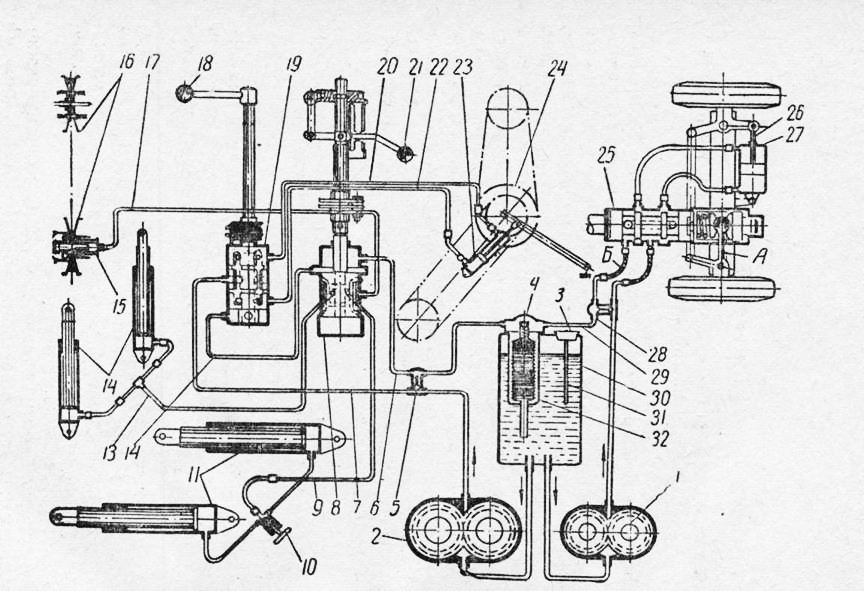

Принципиальная схема безнасосной гидравлической системы управления приведена на рис. 118.

Масло из резервуара самотеком попадает в рабочую полость гидроцилиндра и заполняет его и всю систему. Поршень цилиндра системой рычагов связан с ножной педалью и трубопроводом — с исполнительным гидроцилиндром тормоза барабана. При нажатии педали рычажок упирается в ролик, соединенный со штоком поршня цилиндра. Благодаря этому поршень перемещается вправо и, преодолевая сопротивление пружины в цилиндре, вытесняет масло в трубопровод и далее к исполнительному цилиндру. Под давлением масла поршень цилиндра производит рабочий ход, перемещая рычаг, который затягивает тормозную ленту на барабане.

Благодаря этому поршень перемещается вправо и, преодолевая сопротивление пружины в цилиндре, вытесняет масло в трубопровод и далее к исполнительному цилиндру. Под давлением масла поршень цилиндра производит рабочий ход, перемещая рычаг, который затягивает тормозную ленту на барабане.

При снятии нагрузки с педали пружины соответственно освобождают ленту барабана, возвращают поршень цилиндра и педаль в исходное положение.

Исполнительные гидроцилиндры и трубопроводы всегда заполнены постоянным количеством масла. Резервуар служит для пополнения масла в системе, так как возможна его утечка. В процессе работы резервуар отключают от гидросети с помощью вентиля.

Для заполнения гидросети маслом открывают вентиль резервуара. С помощью ножной педали нагнетают масло в гидросеть до гидроцилиндра тормоза.

Масло нагнетают до тех пор, пока через отверстие пробки не появится масло без пузырьков воздуха. Затем пробку снова завертывают. После этого производят несколько движений педалью, наблюдая за четкостью срабатывания тормоза и пружин элементов системы. Затем, когда установлена работоспособность системы, вентиль резервуара закрывают.

Затем, когда установлена работоспособность системы, вентиль резервуара закрывают.

В безнасосной гидравлической системе применяют те же сорта рабочей жидкости (масла), что и для насосной системы крана.

Гидроаппараты. Гидроаппараты предназначены для регулирования давления; регулирования направления потока жидкости; регулирования подачи жидкости.

К гидроаппаратам, ограничивающим наибольшее создаваемое насосом или действием внешних сил давление в гидросети, относятся предохранительные и редукционные клапаны.

Для пропускания потока жидкости в одном и обоих направлениях служат обратные клапаны и гидрозамки, а для регулирования подачи жидкости применяют регуляторы потока. Гидрораспределители могут выполнять обе указанные функции регулирования.

Рис. 119. Схема конусного предохранительного клапана прямого действия с гайкой:

1— клапан, 2 — седло, 3 —- корпус, 4 — крышка, 5 — винт, 6 — гайка, 7 — пружина, 8 — уплотнение

Гидроаппаратами для регулирования давления служат предохранительные клапаны, ограничивающие повышение давления жидкости в системе выше допускаемого. Предохранительные клапаны устанавливают на насосах, гидромоторах, гидрораспределителях, в отдельных корпусах на трубопроводах. Клапаны регулируют на давление выше номинального на 10—20%. В случаях, когда давление в системе выше номинального, клапан срабатывает, пропуская жидкость в полость низкого давления. При снижении давления до допускаемого клапан надежно перекрывает отверстие для прохода жидкости в полость низкого давления.

Предохранительные клапаны устанавливают на насосах, гидромоторах, гидрораспределителях, в отдельных корпусах на трубопроводах. Клапаны регулируют на давление выше номинального на 10—20%. В случаях, когда давление в системе выше номинального, клапан срабатывает, пропуская жидкость в полость низкого давления. При снижении давления до допускаемого клапан надежно перекрывает отверстие для прохода жидкости в полость низкого давления.

В гидроприводах кранов применяют различные конструкции клапанов прямого действия с конусной посадкой на седло. На рис. 119 показана одна из них. Жидкость от насоса через полость Б попадает в полость В под клапаном. При повышении давления выше допускаемого клапан преодолевает усилие пружины и, поднимаясь, обеспечивает перепуск жидкости из полости В в канал А.

Для регулирования настройки пружины на крышке клапана предусмотрен винт. Все элементы клапана заключены в корпус. Конусные клапаны отличаются более высокой герметичностью, чем шариковые; они, как правило, центрированы и могут поворачиваться в одной плоскости.

Г идро аппаратами для регулирования направления потока жидкости только в одном направлении служат обратные клапаны (рис. 120). Жидкость подается снизу в отверстие А, преодолевая усилие пружины и массу клапана, поступает в боковое отверстие, откуда по гидролиниям направляется к исполнительным механизмам. По прекращении подачи жидкости клапан опускается на седло и тем самым прекращает обратное движение жидкости.

Гидрозамок (рис. 121) предназначен для гидросистемы, в которой поток жидкости проходит в обоих направлениях. При проходе потока в одном направлении клапан работает как обратный клапан, для прохода жидкости в обратном направлении клапан открывается с помощью поршня, встроенного в корпус.

При прямом потоке жидкости через отверстие А основной клапан, преодолевая усилие пружины, поднимается и жидкость проходит в отверстие В. Указанное направление движения жидкости соответствует операциям «Подъем» и «Выдвижение».

Рис. 120. Схемы обратных клапанов:

а — вертикального, б — горизонтального; 1 — клапан, 2 — седло, 3 — уплотнение, 4 — пробка, 5 — корпус, 6 — пружина

При подаче жидкости в обратном направлении она одновременно по линии управления на правляется через отверстие под поршень. Поршень преодолевает усилие пружины и с помощью толкателя поднимает сначала обратный клапан 6, а затем основной клапан. Величина потока жидкости, направляемой в отверстие Л, зависит от хода поршня и образующихся при этом щелей между клапанами и их седлами. Обратное направление движения жидкости соответствует операциям «Опускание», «Задвижение».

Поршень преодолевает усилие пружины и с помощью толкателя поднимает сначала обратный клапан 6, а затем основной клапан. Величина потока жидкости, направляемой в отверстие Л, зависит от хода поршня и образующихся при этом щелей между клапанами и их седлами. Обратное направление движения жидкости соответствует операциям «Опускание», «Задвижение».

Гидроаппаратами для регулирования расхода жидкости служат регуляторы потока, ограничивающие подачу жидкости к исполнительному органу — гидромотору, гидроцилиндру. Регуляторы потока (рис. 122) работают следующим образом. Жидкость подводится к проточке А, через проточку Е направляется к дросселю 2 и, пройдя через его щели, попадает в сливную линию и далее в бак.

Каналы Б и Г соединяют проточку Е с полостями В и Д, обеспечивая давление жидкости на клапан. Преодолевая усилие пружины клапан перемещается и перекрывает соединительный канал между проточками А и Е. В зависимости от расстояния торца клапана от этого канала, определяемого усилием пружины, происходит дросселирование потока жидкости, что создает разность давлений до и после дросселя 2 и обеспечивает постоянный расход жидкости через дроссель.

Гидрораспределители предназначены для изменения направления потока жидкости от насоса к соответствующим гидродвигателям (гидромоторам, гидроцилиндрам) и отвода ее из нерабочих полостей гидродвигателей в сливную линию и бак.

В кранах больше всего распространены гидрораспределители золотникового типа, которые по исполнению корпуса могут быть секционными и моноблочными; по числу присоединенных каналов — двух-, четырехходовыми; по числу рабочих позиций — двух-, трех-и четырехпозиционными.

В секционном гидрораспределителе (рис. 123) с проточной разгрузкой насоса в корпусе объединены напорная, рабочие и сливная секции.

Рис. 121. Гидрозамок:

1 — корпус, 2 — крышка, 3 — поршень, 4 — толкатель, 5, 9 — пружины, 6, 7 — обратный и основной клапаны, 8 — крышка, 10 — уплотнение

Рис. 122. Регулятор потока:

1— клапан, 2 — дроссель, 3 — пружина, 4 — пробка, 5 — корпус

В напорной секции устанавливают предохранительные клапаны прямого и обратного действия, предотвращающие перетечку жидкости из гидродвигателей на слив через проточные каналы. Рабочие секции состоят из корпуса и золотников, фиксируемых в нейтральном положении пружинами. Сливная секция предназначена для отвода жидкости в бак.

Рабочие секции состоят из корпуса и золотников, фиксируемых в нейтральном положении пружинами. Сливная секция предназначена для отвода жидкости в бак.

Гидрораспределитель крана КС-6471 включает в себя три золотника и один золотник (ускорительная рабочая секция). В нейтральном положении золотников поток жидкости от насоса поступает в полость и далее в полость, по проточным каналам через сливную секцию в бак.

Рис. 123. Секционный гидрораспределитель крана КС-6471:

1 — корпус, 2, 5 — золотники, 3 — колпак, 4, 6, 10, 13, 15, 16 — пружины, 7— регулировочный винт, 8, 12, 17 — клапаны, 9 — седло, 11 — направляющая, 14 — втулка

Соединяя линию от насоса с полостью, заставляют золотник перемещаться вверх, что вызывает реверсирование исполнительного механизма. Золотник снабжен встроенным обратным клапаном, препятствующим движению жидкости из линии, находящейся под давлением.

При рабочем положении золотников под давлением направляемая к исполнительным механизмам жидкость одновременно поступает в полость и через демпферные отверстия в полости. Гидравлически уравновешенный клапан прижимается к седлу. Клапан открывается, когда давление в полости К превышает усилие пружины. При открытии клапана давление жидкости, проходящей через отверстие, уменьшается, что создает перепад давления в полостях. В результате разницы давления клапан отходит от седла и полость соединяется через полость со сливной линией. Схема золотника приведена на рис. 124.

Гидравлически уравновешенный клапан прижимается к седлу. Клапан открывается, когда давление в полости К превышает усилие пружины. При открытии клапана давление жидкости, проходящей через отверстие, уменьшается, что создает перепад давления в полостях. В результате разницы давления клапан отходит от седла и полость соединяется через полость со сливной линией. Схема золотника приведена на рис. 124.

Рис. 124. Напорный золотник:

Рис. 125. Блок управления рабочими движениями:

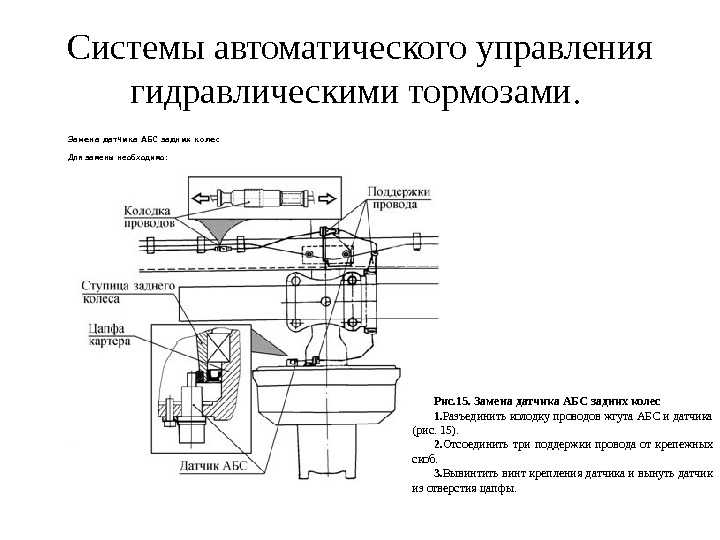

Для управления рабочими движениями применяют специальные блоки. Конструкция одного из блоков управления приведена на рис. 125. Блок имеет рукоятку с тарелкой, которая соприкасается с толкателями. Толкатели, преодолевая усилие пружин, передают движение золотникам, удерживаемым пружинами.

Жидкость из системы управления попадает в полость, где она запирается при нейтральном положении золотника; при этом полости соединяются со сливной полостью. При установке рукоятки в одно из рабочих положений золотник перемещается в нижнее положение и жидкость поступает в соответствующий отвод. По достижении давления жидкости в линии выше, чем усилие пружины, определяемое наклоном рукоятки, золотник поднимается.

По достижении давления жидкости в линии выше, чем усилие пружины, определяемое наклоном рукоятки, золотник поднимается.

Система управления соединяется со сливной линией и остается открытой до тех пор, пока давление жидкости в сливной линии не понизится до величины, соответствующей усилию пружины.

На кранах КС-5473 и КС-6471 установлены совмещенные рычаги управления. Такими рычагами можно управлять одновременно или в определенной последовательности движениями двух механизмов.

Рис. 126. Неподвижные соединения трубопроводов:

а — с помощью врезающегося кольца, б – с помощью резинового кольца, в — конусное с уплотнением, г — с развальцовкой конца грубы, д — с помощью хомута, е — прямым штуцером, шароконусное; 1 — штуцер, 2 — накидная гайка, 3 — врезающееся кольцо, 4 — труба, 5 — резиновое кольцо, 6 — ниппель, 7 — уплотнение, 8 — хомут

Например, на пульте управления крана КС-6471 предусмотрены три рукоятки, двумя из которых управляют соответственно механизмами поворота и подъема стрелы и главной грузовой лебедкой, а также телескопированием стрелы.

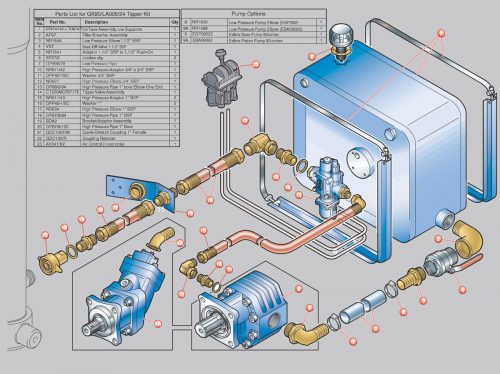

Трубопроводы и их соединения. Для соединения сборочных единиц, не имеющих взаимного перемещения, применяют стальные трубопроводы, а сборочных единиц, которые могут смещаться при работе, — рукава высокого давления РВД. Они состоят из внутренних резинового и хлопчатобумажного слоев и металлической оплетки. Сверху оплетки накладывают вторые резиновый и хлопчатобумажный слои и снова оплетку. В зависимости от давления, при котором работают рукава, применяют один, два и три слоя оплетки (соответственно тип I, II и III РВД). Сверху рукав защищен резиновым слоем, а иногда дополнительно оплеткой или металлической лентой.

Трубопроводы соединяют между собой с помощью арматуры. Соединения могут быть неподвижными и подвижными (шарнирными).

Неподвижные соединения трубопроводов (рис. 126) выпускают нескольких видов. Выбор вида соединения трубопровода определяется давлением в гидросистеме, диаметром и материалом трубопровода, условиями эксплуатации гидропривода.

Шарнирные соединения трубопроводов используют для подачи жидкости от насосов, расположенных на ходовом устройстве, к гидромоторам исполнительных механизмов, расположенных на поворотной части, а также от гидрораспределителей поворотной платформы к элементам гидропривода ходового устройства. Шарнирные соединения объединяют в единый блок, который называется центральным коллектором (рис. 127).

Шарнирные соединения объединяют в единый блок, который называется центральным коллектором (рис. 127).

Коллектор крана КС-6471 состоит из гильзы, закрепленной к раме поворотной платформы, распределителя с вертикально расположенными каналами и кольцевыми проточками Л, Б. В нижний торец распределителя ввернуты шесть штуцеров, соединяемых с каналами. К штуцерам крепят трубопроводы, подводящие жидкость от насосов. Для предотвращения перетечки жидкости из канала в канал и наружных утечек применены уплотнения.

Жидкость по трубопроводам от насосов через штуцера попадает в вертикальные каналы и соответствующие кольцевые проточки распределителя, которые сообщают их с линиями поворотной части крана. Слив жидкости- из линий и дренаж в обратном направлении происходят через отверстие В, соответствующие штуцера, трубопроводы в бак неповоротной части крана.

Рис. 127. Центральный коллектор крана КС-6471:

1 — гильза, 2 — распределитель, 3 — уплотнения, 4, 5 — поворотная и неповоротная платформы, 6 — штуцер

На рис. 128 изображено вращающееся соединение, примененное на кране КС-5363. Масло от насоса гидрораспределителя идет по трубопроводам, заключенным в колонне. Колонна одним концом закреплена на поворотной платформе, а другим шарнирно соединена с коллектором. Конец каждого трубопровода проходит к кольцевой выточке коллектора, по которой масло направляется через отводные патрубки к цилиндрам исполнительных механизмов.

128 изображено вращающееся соединение, примененное на кране КС-5363. Масло от насоса гидрораспределителя идет по трубопроводам, заключенным в колонне. Колонна одним концом закреплена на поворотной платформе, а другим шарнирно соединена с коллектором. Конец каждого трубопровода проходит к кольцевой выточке коллектора, по которой масло направляется через отводные патрубки к цилиндрам исполнительных механизмов.

Вспомогательное гидрооборудование. К этому виду гидрооборудования относятся гидробаки для жидкости, фильтры, маслоохладители. Бак является дополнительной емкостью для жидкости, предназначенной для восполнения разности объемов полостей гидроцилиндров, пополнения возможных.утечек и охлаждения жидкости.

Бак представляет собой сварную полую конструкцию плоской формы. Дно бака выполняют куполообразным, в нем предусмотрена пробка для слива масла и очистки от загрязнений. Иногда внутри бака устанавливают дополнительные фильтры для очистки жидкости, а для улавливания мелких металлических частиц — магнитные пробки.

Рис. 128. Вращающееся соединение крана КС-5363:

1 — платформа, 2 — трубопроводы, 3 — колонна, 4 — уплотнения, 5 — коллектор; патрубки: I — к цилиндру разворота колес, II — к цилиндру стояночного тормоза, III — к цилиндру тормоза колес, IV — к цилиндру опор, V — к цилиндру коробки передач, VI — к вентилю управления

На кранах применяют баки открытого типа, обеспечивающие проникновение во внутреннюю полость воздуха, очищенного с помощью сапуна. Жидкость заливают в бак через горловину, оснащенную фильтром грубой очистки. На всасывающем патрубке, через который жидкость из бака поступает к насосной установке, закрепляют запорный вентиль для перекрытия канала при ремонте. Бак оборудуют устройством для контроля уровня жидкости.

Фильтры предназначены для очистки жидкости от посторонних примесей, включающих продукты распада масла, изнашивания элементов гидрооборудования и случайных частиц.

Рис. 129. Маслоохладитель:

1 — гидромотор, 2 — калорифер, 3 — вентилятор

Различают фильтры грубой, нормальной, тонкой и особо тонкой очистки, характеризующиеся качеством фильтрации по размерам и количеству пропускаемых частиц. Фильтры грубой очистки устанавливают в заливной горловине бака.

Фильтры грубой очистки устанавливают в заливной горловине бака.

В гидросистемах применяют сетчатые фильтры, очищающие жидкость от частиц размером более 40 мкм. Сетчатые фильтры представляют собой набор фильтрующих элементов, выполняемых из металлической сетки или специальной бумаги. Фильтры тонкой очистки устанавливают преимущественно на сливной линии и реже на всасывающей.

Маслоохладители предназначены для ускоренного охлаждения жидкости в гидросистеме. Жидкость нагревается во время работы насосов в результате преодоления сопротивлений прохождению потока через аппараты и трубопроводы гидросистемы. Нормальная работа допускается при нагреве жидкости до 65° С. Повышение температуры сопровождается потерей смазочных свойств жидкости, что может повлечь за собой образование задиров на трущихся поверхностях насосов и гидромоторов.

Маслоохладитель (рис. 129) состоит из калорифера, гидромотора и вентилятора. Принцип его действия аналогичен радиатору двигателей внутреннего сгорания. При превышении допускаемой температуры рабочей жидкости от гидромотора включают вентилятор, который гонит воздух через жалюзи кожуха, обдувая трубки калорифера. По трубкам калорифера циркулирует жидкость. После охлаждения жидкости до установленной температуры гидромотор вентилятора отключают и охладитель перестает работать.

При превышении допускаемой температуры рабочей жидкости от гидромотора включают вентилятор, который гонит воздух через жалюзи кожуха, обдувая трубки калорифера. По трубкам калорифера циркулирует жидкость. После охлаждения жидкости до установленной температуры гидромотор вентилятора отключают и охладитель перестает работать.

Что такое гидравлические системы управления? (с картинками)

`;

Промышленность

Факт проверен

Б. Тернер

Гидравлические системы управления включают в себя любые средства управления, использующие работу на основе жидкости, а не электронику или пневматическую энергию. Когда блоки управления в этих системах переключаются, внутренняя жидкость перемещается по внутренним механизмам машины. При движении эта несжимаемая жидкость передает усилие по всей системе, переключая передачи или влияя на движение. Гидравлические системы управления основаны на законе Паскаля, который гласит, что давление жидкости остается равномерно распределенным внутри герметичной системы. Многие современные машины полагаются либо на гидравлическое управление, либо на гибридную электрогидравлическую систему.

Когда блоки управления в этих системах переключаются, внутренняя жидкость перемещается по внутренним механизмам машины. При движении эта несжимаемая жидкость передает усилие по всей системе, переключая передачи или влияя на движение. Гидравлические системы управления основаны на законе Паскаля, который гласит, что давление жидкости остается равномерно распределенным внутри герметичной системы. Многие современные машины полагаются либо на гидравлическое управление, либо на гибридную электрогидравлическую систему.

Многие типы оборудования, в том числе самолеты и аэрокосмические суда, зависят от той или иной формы гидравлического управления. Морские суда и лифты также используют эти типы управления, как и гидравлические краны. Легковые и грузовые автомобили обычно содержат гидравлические тормозные системы, и различные промышленные и производственные машины также полагаются на эти средства управления для безопасной и эффективной работы.

Морские суда и лифты также используют эти типы управления, как и гидравлические краны. Легковые и грузовые автомобили обычно содержат гидравлические тормозные системы, и различные промышленные и производственные машины также полагаются на эти средства управления для безопасной и эффективной работы.

Гидравлические системы управления могут влиять на движение или работу машины несколькими способами. Самый простой включает в себя ручное управление, когда пользователь-человек или робот щелкает выключателем, дергает за рычаг или поворачивает рулевое колесо. Это движение перемещает гидравлическую жидкость по всей системе для выполнения желаемого действия.

Другие системы полагаются на автоматическое управление, а не на ручной ввод. Например, датчик на кране может обнаруживать тяжелые грузы и автоматически направлять дополнительную жидкость в подъемную систему крана. Эта жидкость, в свою очередь, создает избыточную подъемную силу для безопасного перемещения тяжелого груза. Подобные системы полагаются на датчики давления, электронные глаза и множество дополнительных входов.

Одним из основных преимуществ использования гидравлических систем управления является способность выдерживать очень большие нагрузки или воспринимать огромные усилия. По сравнению с электрическими или пневматическими системами управления, гидравлические системы управления лучше справляются с внезапными изменениями нагрузки, сохраняя при этом равномерный уровень распределения мощности. Гидравлические системы также обеспечивают очень точную и аккуратную работу в более специализированных приложениях. По сравнению с пневматическими пневматическими системами, гидравлические средства управления значительно упрощают обнаружение потенциальных утечек благодаря видимости жидкости.

По сравнению с электрическими или пневматическими системами управления, гидравлические системы управления лучше справляются с внезапными изменениями нагрузки, сохраняя при этом равномерный уровень распределения мощности. Гидравлические системы также обеспечивают очень точную и аккуратную работу в более специализированных приложениях. По сравнению с пневматическими пневматическими системами, гидравлические средства управления значительно упрощают обнаружение потенциальных утечек благодаря видимости жидкости.

Покупатели также должны знать о потенциальных недостатках этой системы, прежде чем вкладывать средства в гидравлическое управление. Гидравлическая жидкость, используемая в этих системах, может быть очень коррозионной и со временем может привести к длительному техническому обслуживанию и ремонту. В гидравлических системах управления также используется большое количество уплотнений, которые могут выйти из строя или дать течь. Наконец, поскольку эта жидкость состоит в основном из нефтепродуктов, она представляет опасность для окружающей среды при использовании и утилизации.

Гидравлическая жидкость, используемая в этих системах, может быть очень коррозионной и со временем может привести к длительному техническому обслуживанию и ремонту. В гидравлических системах управления также используется большое количество уплотнений, которые могут выйти из строя или дать течь. Наконец, поскольку эта жидкость состоит в основном из нефтепродуктов, она представляет опасность для окружающей среды при использовании и утилизации.

Вам также может понравиться

Рекомендуется

КАК ПРЕДСТАВЛЕНО НА:

Системы гидравлического управления, 2 -е издание

Предисловие ко второму изданию XV

Предисловие к первому изданию XVII

Введение XIX

I Основы 1

1 Гидные свойства 3

1. 11.11.110004 1 Гидные.0003

11.11.110004 1 Гидные.0003

1.2 Плотность массы жидкости 3

1.2.1 Уравнение состояния 3

1.2.2 Связь с плотностью и томом.

1.3.3 Измерение модуля объема жидкости 16

1,4 Свойства тепловой жидкости 19

1.4.1 Коэффициент теплового расширения 19

1.4.2 Теплопроводность 23

1.4.3. Удельное тепло 24

1,5 Веспощность Живута0003

1.5.1 Определения 25

1.5.2 Коэффициент вязкого сопротивления 27

1.5.3. 1 жидкости на основе нефти 30

1,8,2 Синтетические жидкости 30

1,8,3 Биоразлагаемые жидкости 30

1,8,4 Вода 31

1,8,5 Выбор жидкости 31

1,9 Заключение 32

1.10 Ссылки 32

1,

1.11 Homework Problems 32

1.11.1 Fluid Mass Density 32

1.11.2 Fluid Bulk Modulus 33

1.11.3 Thermal Fluid Properties 33

1.11.4 Fluid Viscosity 34

2 Fluid Mechanics 35

2.1 ВВЕДЕНИЕ 35

2.2 Уравнения управляющих 35

2. 2.1 Уравнения Navier-Stokes 35

2.1 Уравнения Navier-Stokes 35

2.2.2.

2.2.5 Анализ контрольного объема 42

2.3 Поток жидкости 47

2.3.1 Номер Рейнольдса 47

2.3.2 Бернулли Поток и уравнение отверстия 48

2.3.3.

2.3.4 Поток трубы 56

2.4 Потеря давления 60

2.4.1 Основные потери 60

2.4.2 Незначительные потери 60

2.5 Переходные давления 66

2.5.1 Гидравлический пропускной 68

2.5.3 Скорость нарастания давления в пределах переменного управляющего объема 70

2.6 Гидравлическая энергия и мощность 72

2.6.1 Гидравлическая мощность 72

2.6.2 Тепловыделение в гидравлических системах 73

9009 8 2.7 Смазка Заключение 772.9 Список литературы 78

2.10 Проблемы с домашними заданиями 78

2.10.1 Уравнения управления 78

2.10.2 Поток жидкости 78

2.10.3 ДАВЛЕНИЕ ЖИДКИ 79

2.10,4 Сила жидкости 79 79 79.3

3 Динамические системы и управление 81

3. 1 Введение 81

1 Введение 81

3.2 Моделирование 81

3.2.1 Общие 81

3.2.2 Механические системы 82

3.2.3 Гидромеханические системы 83

3.2.4 Электромеханические системы Электромеханические системы. 84

3.2.5 Резюме 85

3.3 Линеаризация 85

3.3.1 Общие 85

3.3.2 Расширение серии Тейлор 86

3.3.3 Примеры линерии 87

3.4 Динамическое поведение 88

3.3.30003

3.4.1 Ответ первого порядка 88

3.4.2 Ответ второго порядка 92

3.4.3 Ответ высшего порядка 102

3.5 Анализ пространства состояний 103

2.3.90 Общее 0 10 Пространственные уравнения 103

3.5.3 Характерное уравнение 104

3,6 Блок -схемы и преобразование Лапласа 104

3,6,1 Общие 104

3,6,2 Преобразование Лапласа 104

3,6,3 Расширение частичной фракции 107

3,6,4,4 Блок-схемы 110

3,7 Стабильность 119

3,7,1 Общий 119

3,7,2 Критерий стабильности 119

3,7,3 Свод 123

3,8 Контроль обратной связи 123

3,8,1 Общие 123

3. 8.2 Конструкция контроллера PID. Во временной области 125

8.2 Конструкция контроллера PID. Во временной области 125

3.8.3 Проектирование управления в частотной области 130

3.8.4 Цифровое управление 138

3.8.5 Управляемость и проектирование контроллера с обратной связью по состоянию 148

3.8.6 Наблюдаемость и оценка состояния 150

3,8,7 Сводка 152

3.9 Заключение 152

3.10 Ссылки 152

3.11 Проблемы домашних заданий 153

3.11.1 Моделирование 153

3.11.2 Линеаризация 153

3.11.3 Динамическое поведение 153

9000.11.41.43.11.3 Динамическое поведение 153

9000.11.11.4. Блок -схемы и преобразование Лапласа 1543.11.5 Управление обратной связью 154

II Гидравлические компоненты 155

4 Гидравлические клапаны 157

4.1 Введение 157

4.2. Стоимость клапана. Ст.0003

4.2.1 Обзор 158

4.2.2 Уравнение линеаризованного потока 159

4.2.3 Геометрия порта клапана 160

4.2. 4. Сводка 163

4. Сводка 163

4.3 Двусторонние капельки 163

4.3.1. Обзор 163

4 4.3.2 Эффективность 164

4.3.3 Силы потока 165

4.3.4 Клапаны с снятиями давления 172

4.3.5 Резюме 176

4.4 Трехлетные катушки 176

4.4.1 Обзор 176

4.4.2 Эффективность 180

4.4.3 Силы потока 181

4.4.4 Гидромеханические клапаны 182

4.4.5 Сводка 185

4,5 Четырехверовые кат-клапаны 185

4.5.1 Обзор 185

4.5.2 Эффективность 188

4.5.3 Силы потока 190

4.5. 4 двухэтапные электрогидравлические клапаны 191

4.5.5. Сводка 199

4.6. 203

4.6.5 Резюме 207

4.7 Клапаны сопла заслонки 208

4.7.1 Обзор 208

4.7.2 Эффективность 209

4,7,3 Силы потока 210

4,7,4 Двухэтапные электрогидраульные клапаны 213

4.7.5. Заключение 222

4.9 Список литературы 222

4.10 Проблемы с домашними заданиями 222

4.10.1 Коэффициенты потока клапана 222

4. 10.2 Клапаны катушки 223

10.2 Клапаны катушки 223

4.10.3.0003

5 Гидравлические насосы 225

5.1 ВВЕДЕНИЕ 225

5.1.1 Обзор 225

5.1.2 Типы гидростатических насосов 226

5.1.3 Сводная Мария 232

5.2 Эффективность насоса 233

5.2.1.

5.2.2. Определения эффективности 233

5.2.3 Эффективность моделирования насоса 234

5.2.4.0004 5.3.2 Характеристики потока насоса 240

5.3.3 Управление насосом 243

5.3.4 Сводка 243

5,4 Осно-поршневые насосы на насосах 243

5.4.1 Обзор 243

5.4.2.

5.4.3 Насосы, контролируемые давлением 246

5.4.4 Насосы, контролируемые смещением, 254

5.4.5 Сводка 258

5.5 Заключение 259

5.6 Список литературы 259

5.7 Проблемы доме 260

5.7.2 Рудовые насосы 260

5,7,3 насосы с осевой поршней 261

6 Гидравлические приводы 263

6.1 Введение 263

6.2 Типы приступа 263

6.2. 1. 6.2.2 Роторные приводы 265

1. 6.2.2 Роторные приводы 265

6.3 Линейные приводы 266

6.3.1 Обзор 266

6.3.2 Эффективность 266

6.3.3 Функция привода 267

6.3.4.0003

6.4.1 Обзор 270

6.4.2 Эффективность 270

6.4.3. Линейные приводы 274

6.7.2 Ротационные приводы 274

7 Вспомогательные компоненты 275

7.1 Введение 275

7.2 Накопатели 275

7.2.1 Функция приобретения 275

7.2.2 Дизайн аккумулятора 277

7.3 Гидравлические каналы 281

7.3.1 Функция гидравлических каналов 281

7.3.2 Указание гидравлических каналов 281

7.4 Резерв.

7.4.2 Проектирование резервуара 283

7.5 Кулеры 286

7.5.1 Функция охладителя 286

7.5.2 Проектирование холодильника 286

7.6 Фильтры 287

7.6.1 Функция фильтра 287

7.6.2 Размещение фильтра 287

7.7 Заключение 289

7,8 Список литературы 290

7.9 Проблемы с домашними заданиями 290

7. 9.1 Накопленные 290

9.1 Накопленные 290

7.9.2 Гидраулические условия 290

7.9.3. 7.9.4 Coolers 291

7.9.5 Фильтры 292

III Гидравлические системы управления 293

8 Гидравлические системы, контролируемые клапанами 295

8.1 Введение 295

8.2.7

8.2.1 Описание 297

8.2.2 Анализ 298

8.2.3 Конструкция 300

8.2.4 Управление 306

Привод 312

8.3.1 Описание 312

8.3.2 Анализ 313

8.3.3 Дизайн 315

8.3.4 Контроль 320

8.3.5 Сводка 325

8.4.

8.4.1 Описание 326

8.4.2 Анализ 327

8.4.3 Дизайн 329

8.4.4 Контроль 333

8.4.5 Сводка 339

8.5 Заключение 340

8.6 Список литературы 341

8.7 Проблемы с домашними работами 341

8.7.1. Управление трехходовым клапаном линейного привода 341

8.7.2 Управление трехходовым клапаном линейного привода с одним штоком 342

8.7.3 Управление четырехходовым клапаном поворотного привода 342

9 Гидравлические системы, управляемые насосом 345

9.