Главная дозирующая система карбюратора

Категория:

Карбюратор автомобиля

Публикация:

Главная дозирующая система карбюратора

Читать далее:

Главная дозирующая система карбюратора

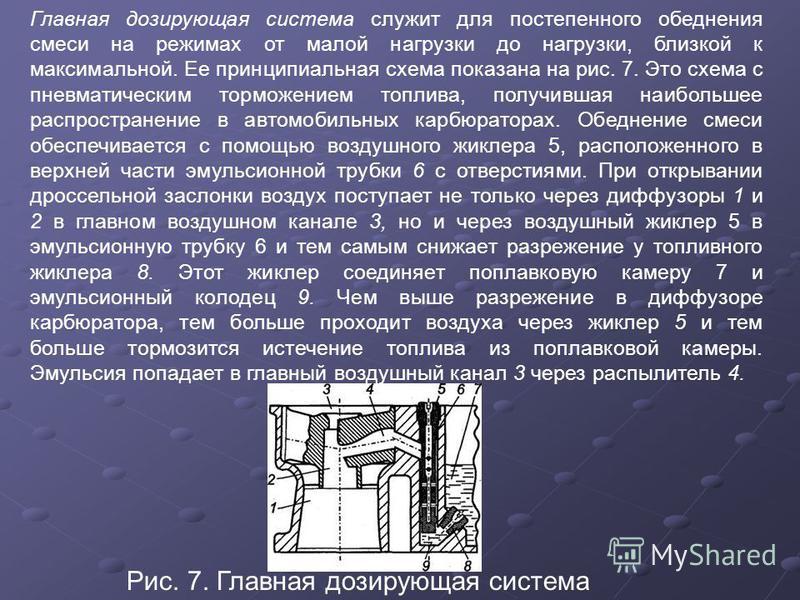

Эта система обеспечивает постепенное обеднение горючей смеси при переходе от малых к средним нагрузкам.

Современные карбюраторы имеют в основном схожие главные дозирующие системы. Они содержат большой и малый диффузоры соответственно, размещенные в главном воздушном канале, главный топливный жиклер, сообщенный с поплавковой камерой и эмульсионной трубкой с отверстиями, размещенной в эмульсионном колодце, воздушный жиклер и распылитель, выходящий в главный воздушный канал.

Постоянный состав горючей смеси обеспечивается путем пневматического торможения топлива с помощью воздушного жиклера, расположенного в верхней части эмульсионной трубки. При открывании дроссельной заслонки воздух поступает не только через диффузоры, но и через воздушный жиклер в эмульсионную трубку и тем самым снижает разрежение у топливного жиклера.

Рекламные предложения на основе ваших интересов:

Система не имеет подвижных элементов, поэтому она обладает достаточной стабильностью в работе карбюратора.

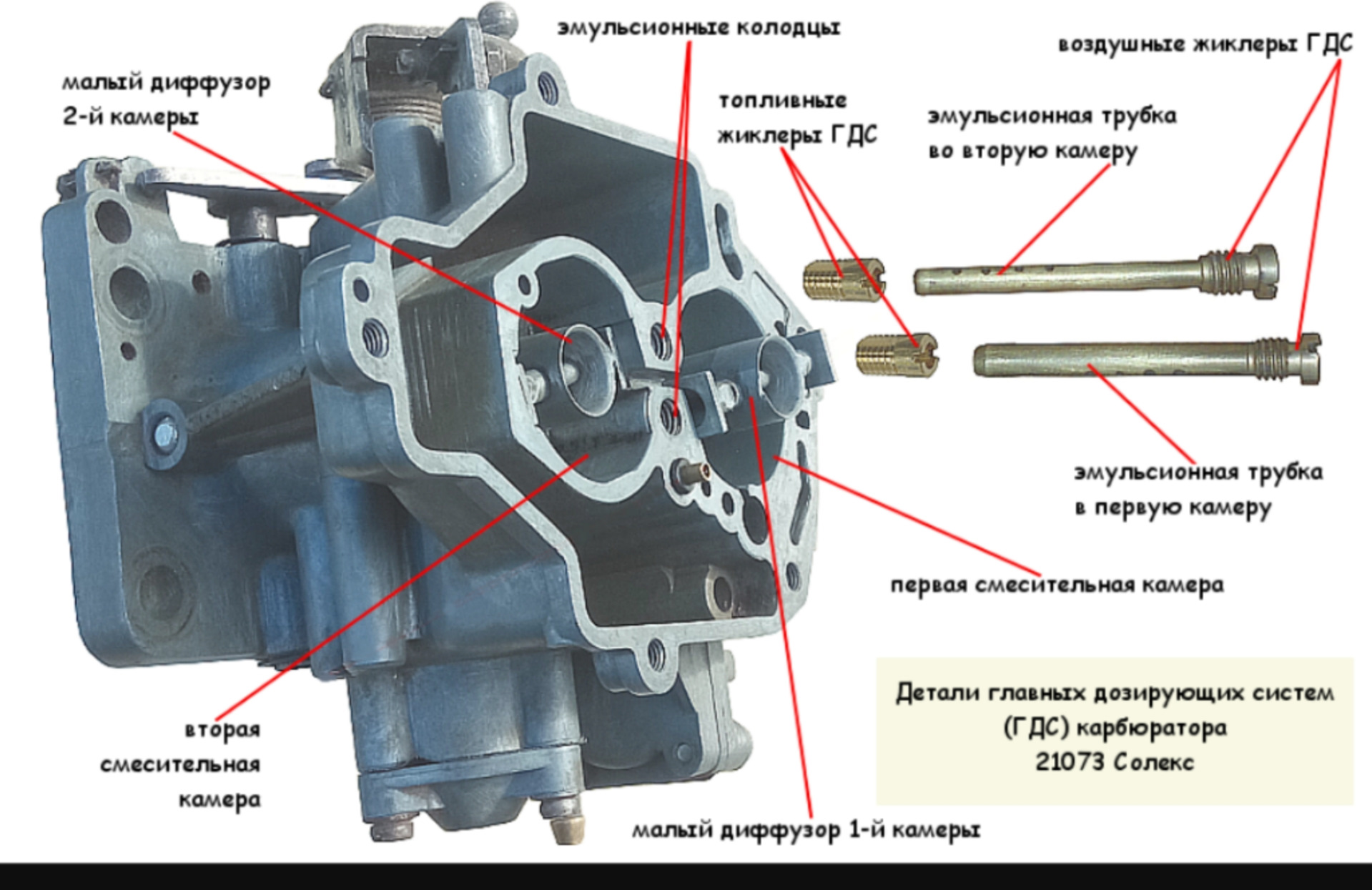

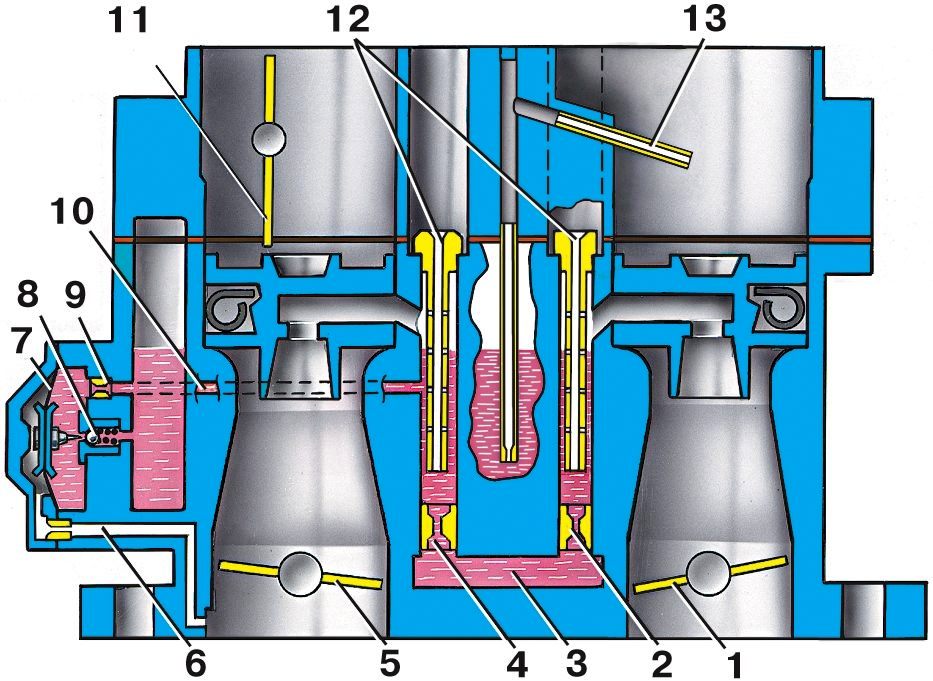

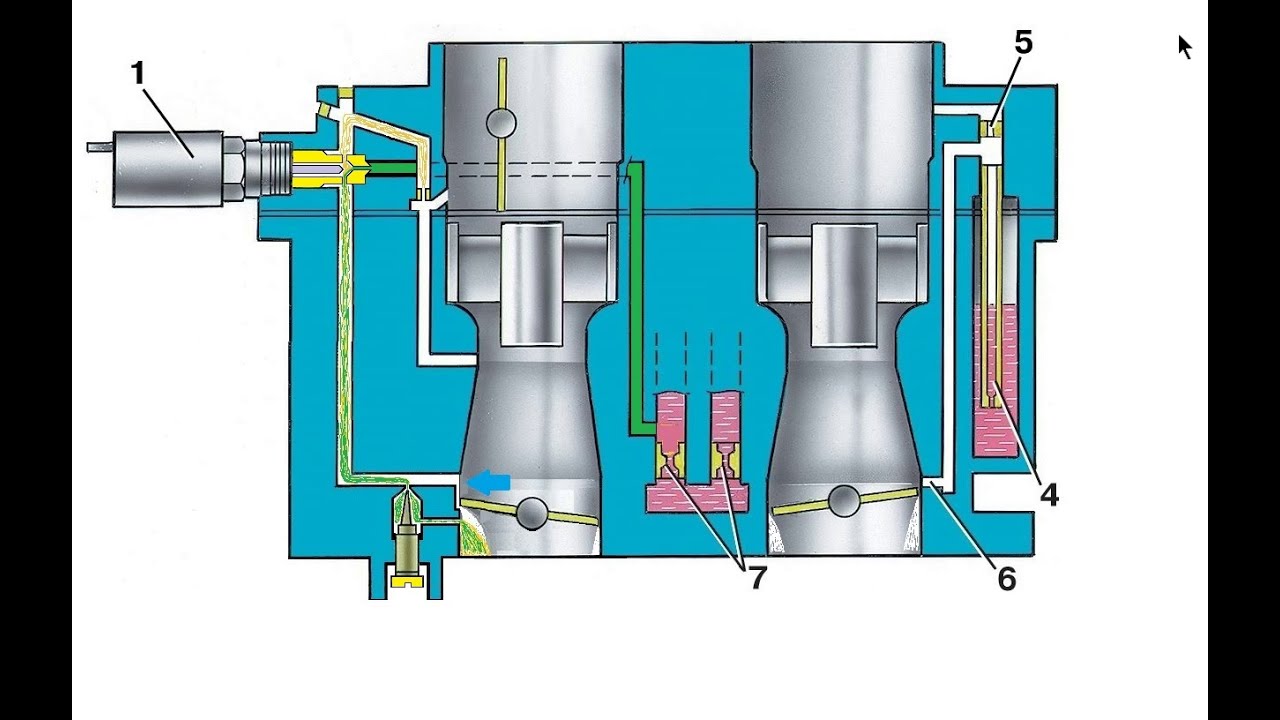

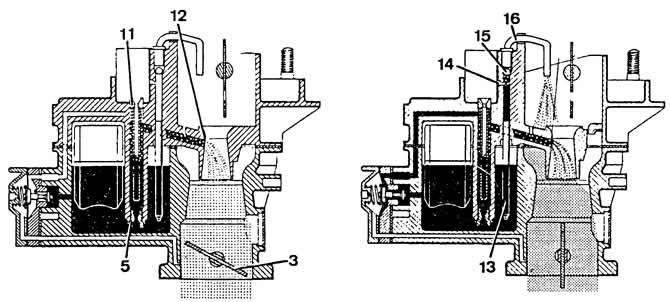

Главная дозирующая система двухкамерных карбюраторов содержит главные топливные жиклеры, заглушки, размещенные в нижней части поплавковой камеры и сообщенные с эмульсионными колодцами, в которых концентрично с зазором установлены эмульсионные трубки. Трубки представляют собой полые закрытые снизу цилиндры, имеющие радиальные отверстия на различной высоте. Главные воздушные жиклеры устанавливают преимущественно над эмульсионными трубками. Распылители выполнены в малых диффузорах 5 и снабжены каналами подвода горючей смеси. Дроссельные заслонки соответственно первичной и вторичной камер кинематически связаны между собой таким образом, что вторая камера вступает в работу после открывания первой заслонки на 2/3 ее хода.

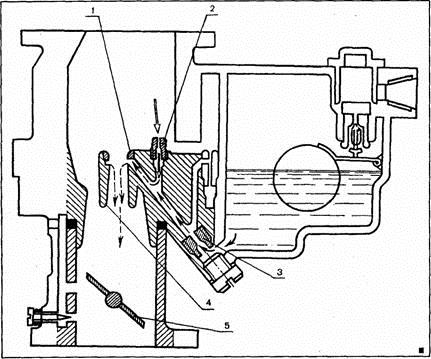

Рис. 1. Главная дозирующая система

Рис. 2. Главная дозирующая система двухкамерных карбюраторов

При небольшом открывании дроссельных заслонок разрежение в диффузорах невелико, поэтому оно не обеспечивает повышения уровня топлива в колодцах, а следовательно, и его подачу к распылителю. Топливо через фильтр и топливный клапан, кинематически связанный с поплавком, поступает в поплавковую камеру, сообщенную через балансировочную трубку (канал) с входным патрубком карбюратора. В дальнейшем топливо из поплавковой камеры через жиклеры поступает в эмульсионные колодцы, где смешивается с воздухом, и через распылители поступает в малые диффузоры карбюратора.

Главная дозирующая система имеет широкие возможности для обогащения горючей смеси. Однако в ряде случаев на режимах больших нагрузок она не обеспечивает необходимый состав горючей смеси. С этой целью применяют дополнительные устройства.

—

Главная дозирующая система карбюратора должна обеспечить оптимальный состав смеси на большинстве режимов малых и средних нагрузок двигателя. В современных карбюраторах это достигается совместным действием главного и компенсационного жиклеров, пневматическим торможением топлива, регулированием разрежения в диффузоре и регулируемым сечением жиклера.

В современных карбюраторах это достигается совместным действием главного и компенсационного жиклеров, пневматическим торможением топлива, регулированием разрежения в диффузоре и регулируемым сечением жиклера.

Рис. 2. Схема работы простейшего карбюратора

При первом способе карбюратор в отличие от элементарного имеет два жиклера: главный и компенсационный, соединенный с компенсационным колодцем. Колодец в верхней части сообщается с атмосферой. Главный жиклер с распылителем работает, как и в элементарном карбюраторе, в зависимости от разрежения в диффузоре. Компенсационный же — только под действием напора h, равного высоте уровня топлива в поплавковой камере над компенсационным жиклером. От разрежения в диффузоре его работа не зависит.

Рис. 3. Главная дозирующая система:

а—с компенсационным жиклером; б—с пневматическим торможением топлива; в—с регулированием разрежения в диффузоре

Во время работы двигателя на малых нагрузках (дроссель 1 прикрыт) количество топлива, подаваемое главным жиклером, уменьшается, а компенсационным — неизменно, что позволяет получить обогащенную смесь. Переход на средние и большие нагрузки сопровождается открытием дроссельной заслонки. При этом главный жиклер увеличивает подачу топлива через распылитель. Истечение через распылитель компенсационного жиклера превысит его приток из поплавковой камеры, и уровень топлива в колодце понизится. Как только топливо из колодца будет полностью израсходовано, в распылитель будет поступать воздушно-топливная эмульсия. Следовательно, с увеличением разрежения в диффузоре главный жиклер будет обогащать смесь, а компенсационный— обеднять ее. Совместная работа обоих жиклеров обеспечит получение обедненной смеси.

Переход на средние и большие нагрузки сопровождается открытием дроссельной заслонки. При этом главный жиклер увеличивает подачу топлива через распылитель. Истечение через распылитель компенсационного жиклера превысит его приток из поплавковой камеры, и уровень топлива в колодце понизится. Как только топливо из колодца будет полностью израсходовано, в распылитель будет поступать воздушно-топливная эмульсия. Следовательно, с увеличением разрежения в диффузоре главный жиклер будет обогащать смесь, а компенсационный— обеднять ее. Совместная работа обоих жиклеров обеспечит получение обедненной смеси.

Второй способ — пневматическое торможение топлива — получил наибольшее распространение ввиду лучшего распыления топлива в воздушном потоке и перемешивания его с воздухом. В этом случае топливо из поплавковой камеры поступает в распылитель через жиклер по эмульсионному колодцу, в котором установлена гильза с калиброванным воздушным отверстием. Когда двигатель не работает, топливо в поплавковой камере, распылителе и гильзе находится на одинаковом уровне. При работе двигателя по мере открытия дроссельной заслонки в диффузоре возникает разрежение, и начинается истечение топлива. По мере увеличения воздушного потока в патрубке уровень топлива в гильзе начинает понижаться, так как пропускная способность выходного отверстия распылителя больше, чем жиклера. Когда топливо в гильзе будет полностью израсходовано и через калиброванное отверстие начнет поступать воздух, из распылителя в смесительную камеру карбюратора начнет поступать эмульсия, состоящая из бензина и воздуха. Поступающий в гильзу воздух уменьшает разрежение у жиклера. Результатом этого является торможение поступающего из жиклера топлива, что необходимо для получения обедненной смеси при работе двигателя на средних нагрузках.

При работе двигателя по мере открытия дроссельной заслонки в диффузоре возникает разрежение, и начинается истечение топлива. По мере увеличения воздушного потока в патрубке уровень топлива в гильзе начинает понижаться, так как пропускная способность выходного отверстия распылителя больше, чем жиклера. Когда топливо в гильзе будет полностью израсходовано и через калиброванное отверстие начнет поступать воздух, из распылителя в смесительную камеру карбюратора начнет поступать эмульсия, состоящая из бензина и воздуха. Поступающий в гильзу воздух уменьшает разрежение у жиклера. Результатом этого является торможение поступающего из жиклера топлива, что необходимо для получения обедненной смеси при работе двигателя на средних нагрузках.

При третьем способе — регулировании разрежения в диффузоре — применяют карбюратор, в смесительной камере которого установлены три диффузора: большой, средний и малый. К большому диффузору прикреплены верхние края упругих стальных пластин, которые перекрывают щель между средним диффузором и воздушным патрубком.

При небольшом разрежении топливо поступает через главный жиклер в малый диффузор, а дополнительный жиклер не работает ввиду малой скорости воздушного потока в большом диффузоре. По мере увеличения разрежения воздушный поток будет отжимать нижние края пластин к патрубку и все большая часть воздуха будет проходить между большим и средним диффузорами. С уменьшением количества воздуха, проходящего через малый диффузор, количество топлива, поступающего через главный жиклер, начнет ускоренно уменьшаться, обедняя приготовляемую смесь. Одновременно с этим из распылителя дополнительного жиклера начинает интенсивно поступать топливо, обогащая получаемую смесь. Таким образом с увеличением разрежения главный жиклер обедняет горючую смесь, а дополнительный — обогащает ее.

При регулируемом сечении жиклера подача топлива изменяется путем движения в жиклере дозирующей иглы, которая связана системой рычагов с дроссельной заслонкой. Подбором профиля дозирующей иглы и величины жиклера можно получить смесь требуемого состава.

Рекламные предложения:

Читать далее: Пусковое устройство и система холостого хода

Категория: — Карбюратор автомобиля

Главная → Справочник → Статьи → Форум

Главная дозирующая система карбюратора

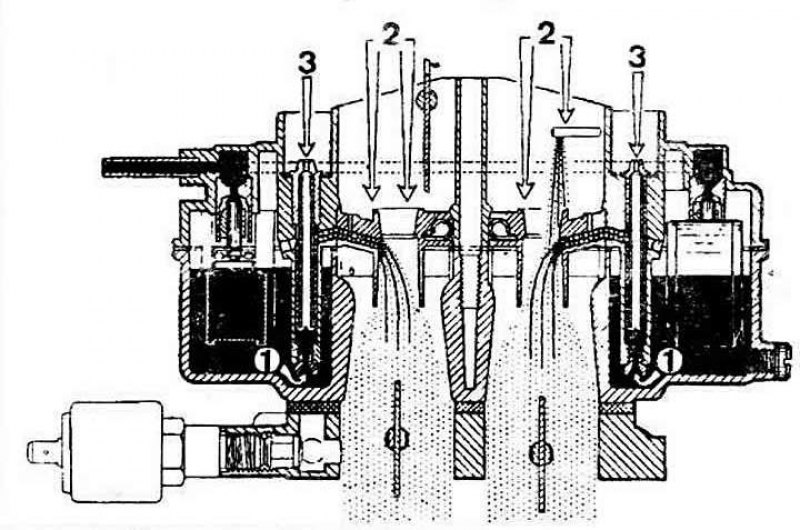

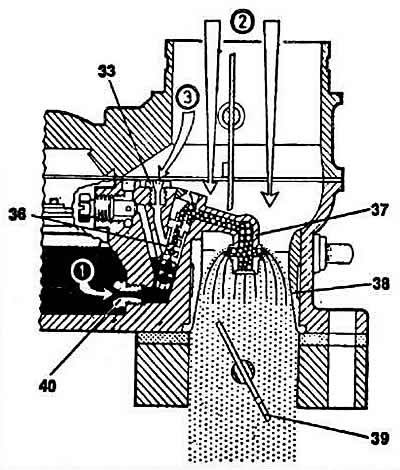

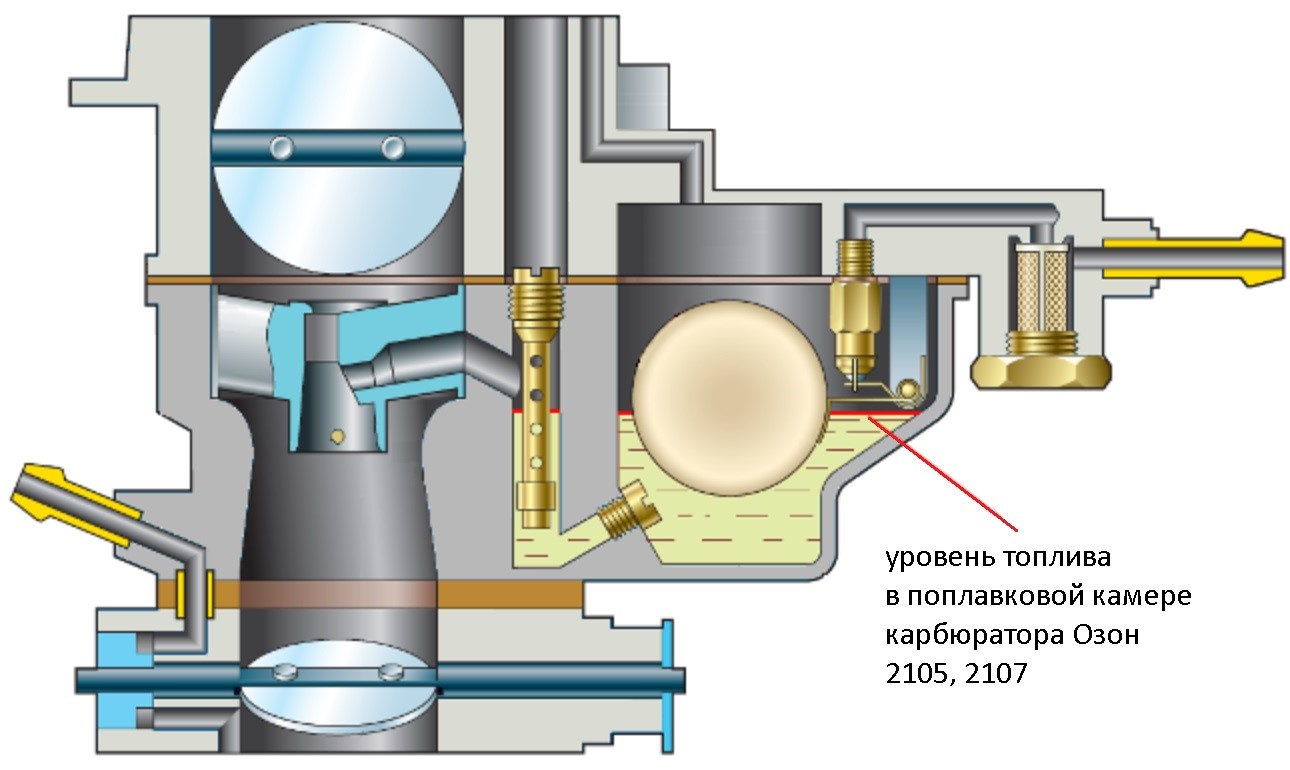

Основной особенностью главной дозирующей системы карбюратора

(рис. 21) является то, что она не имеет изнашивающихся деталей, т.е.

может осуществлять свои функции в течение неограниченного срока эксплуатации

карбюратора.

Это замечательно. Тут было бы к месту рекомендовать золотое правило: не трогать те системы карбюратора, которые не барахлят. Следуя этому правилу, в главную дозирующую систему вообще не следует «совать нос». Но если у Вас будет время и желание, то можете заостренной спичкой, смоченной бензином, прочистить главный воздушный и главный топливный жиклеры, а также продуть эмульсионную трубку (допустим, один раз за 20 тыс. км пробега).

Однако бывает исключение из правил. Это касается случая, когда в карбюратор попала вода. Ситуация катастрофическая!

Дело в том, что на границе топлива и воды развиваются

более 100 различных видов бактерий. Некоторые из них настолько активны,

что поедают цинковый сплав, из которого отлит карбюратор. Через некоторое

время (или от такой грубой пищи, или от старости) эти бактерии погибают

и образуют студенистую массу, а затем очень твердый налет, который может

вызвать коррозию ответственных деталей, а также заполнить каналы вплоть

до полного из закупоривания.

Некоторые из них настолько активны,

что поедают цинковый сплав, из которого отлит карбюратор. Через некоторое

время (или от такой грубой пищи, или от старости) эти бактерии погибают

и образуют студенистую массу, а затем очень твердый налет, который может

вызвать коррозию ответственных деталей, а также заполнить каналы вплоть

до полного из закупоривания.

Вода так же может сыграть роль «клапана» перекрыв каналы или жиклеры. Зимой вода замерзает и тогда пуск двигателя становится невозможен.

В этом случае требуется полная разработка, чистка и

продувка всех систем карбюратора, которые были в контакте с водой. Кроме

того, воду нужно убрать из бензонасоса, бензобака и магистрали, их соединяющей.

Дополнительные сведения для ликвидации последствий от попадания в карбюратор воды: диаметр эмульсионного колодка 5,75±0,03 мм.

Рис. 21. Главная дозирующая система карбюратора:

1. Большой диффузор, выполненный под давлением в корпусе карбюратора; 2. Распылитель смеси; 3. Воздушный жиклер; 4. Эмульсионная трубка; 5. Топливный жиклер; 6. Эмульсионный колодец, выполненный в корпусе карбюратора

Главная дозирующая система однокамерного карбюратора

1. Если дроссель открывать и дальше, разрежение у выходных отверстий холостого хода и переходной системы уменьшится и дальнейшие требования двигателя будет обеспечивать главная дозирующая система (рис. 1).

1).Рис. 1. Главная дозирующая система однокамерного карбюратора

1 — Главный воздушный жиклер

2 — Воздушная заслонка

3 — Верхний корпус

4 — Дополнительный диффузор

6 — Главный корпус

7 — Первичная камера

8 — Корпус дроссельных заслонок

9 — Топливный колодец главной дозирующей системы первичной камеры

10 — Вторичная камера

11 — Дроссельная заслонка

2. Количество топлива, выходящего из главного распылителя в воздушный поток контролируется калиброванным топливным жиклером главной дозирующей системы. Топливо поступает из поплавковой камеры через главный топливный жиклер в основание вертикального канала — топливного колодца. Топливо поднимается по нему и останавливается на той же высоте, что и уровень топлива в поплавковой камере — слегка ниже выходного отверстия главного распылителя. В колодец ввернута трубка с несколькими боковыми отверстиями, погруженная в топливо.

Эта дырявая трубка известна как эмульсионная трубка главной дозирующей системы. Верхнее отверстие трубки заканчивается резьбовым калиброванным воздушным жиклером.

Эта дырявая трубка известна как эмульсионная трубка главной дозирующей системы. Верхнее отверстие трубки заканчивается резьбовым калиброванным воздушным жиклером.3. Если двигатель вращается значительно быстрее холостого хода, из главного распылителя извлекается топливо. В главный воздушный жиклер подсасывается воздух, поступающий в топливный колодец, где он смешивается с топливом, проходя через боковые отверстия эмульсионной трубки, создавая эмульсию. При возрастании разрежения уровень эмульсии в колодце снижается, открывая все больше отверстий в эмульсионной трубке, обедняя, тем самым, смесь. Это преодолимо. Строгий расчет и правильный подбор жиклеров, количества, размеров и расположения отверстий в эмульсионном колодце обеспечит необходимую работу двигателя.

4. Многие карбюраторы оборудованы дополнительным дросселем (малым диффузором) для усиления разрежения в главном диффузоре, результатом чего является лучшее распыление.

.

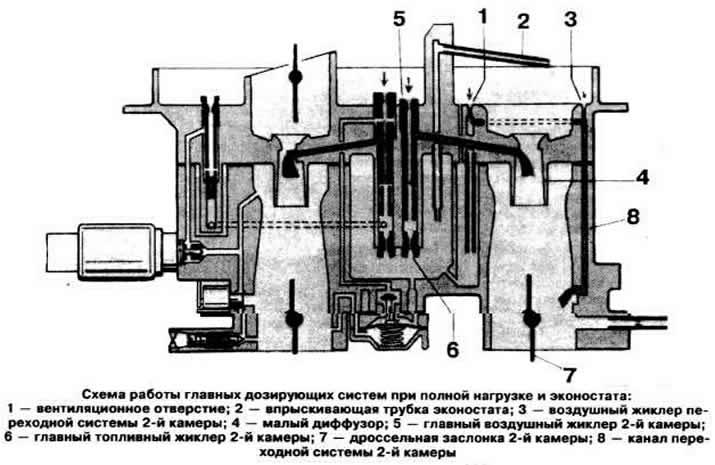

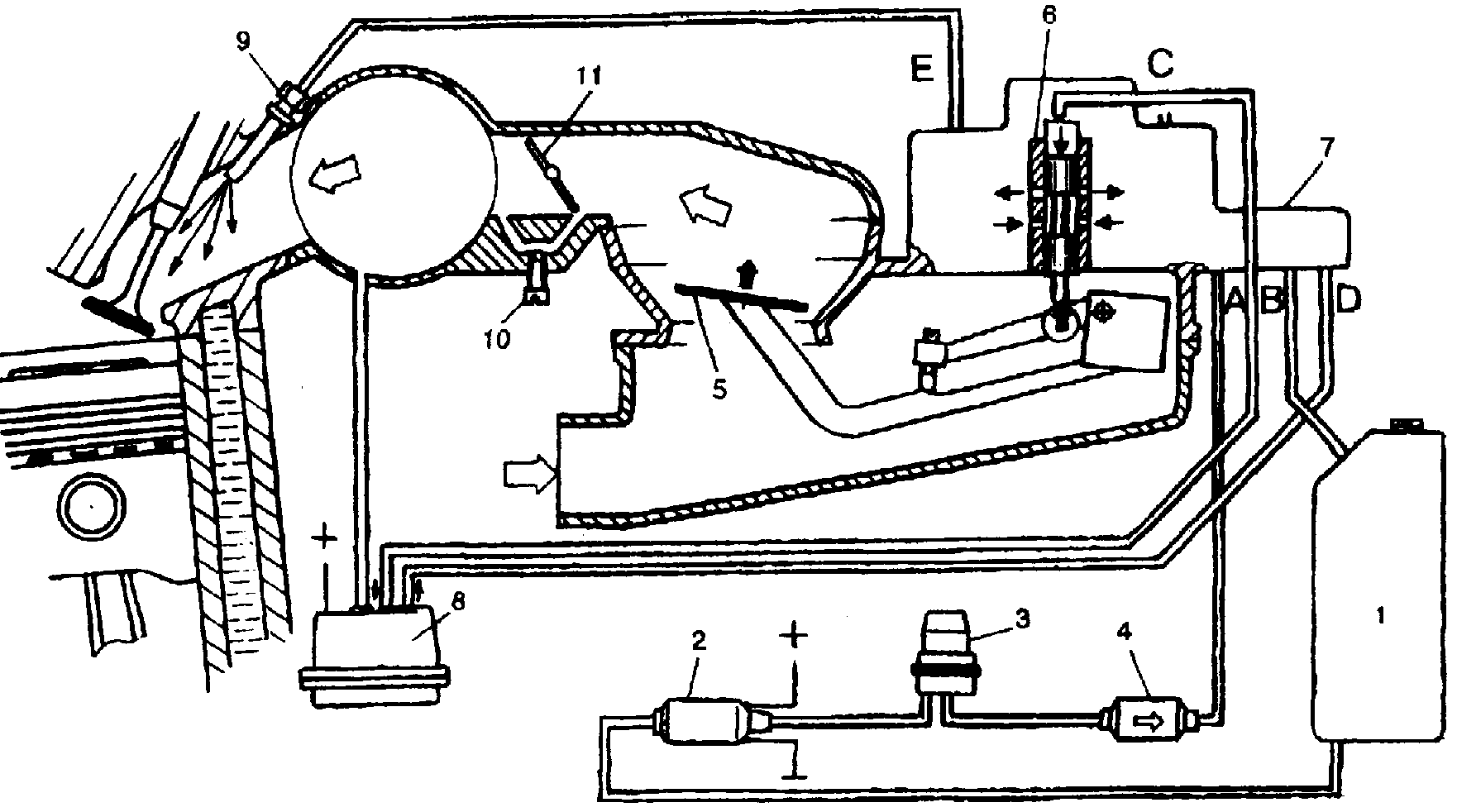

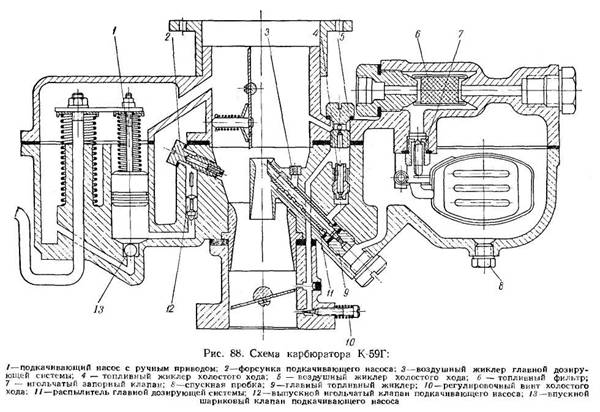

Главная дозирующая система и эконостатирование карбюратора Weber 32/34 TDLE

Главная дозирующая система карбюратора Weber 32/34 TDLE

В карбюраторе Weber 32/34 TDLE топливо поступает через главный топливный жиклер в основание вертикального колодца, погруженного в топливо поплавковой камеры. В колодце установлена эмульсионная трубка с воздушным жиклером. Топливо смешивается с воздухом, поступающим через главный воздушный жиклер и боковые воздушные отверстия трубки. Полученная смесь распыляется в основном воздушном потоке через распылитель главной дозирующей системы карбюратора Weber в малом диффузоре.

В колодце установлена эмульсионная трубка с воздушным жиклером. Топливо смешивается с воздухом, поступающим через главный воздушный жиклер и боковые воздушные отверстия трубки. Полученная смесь распыляется в основном воздушном потоке через распылитель главной дозирующей системы карбюратора Weber в малом диффузоре.Обогащение на режимах частичных и полных нагрузок (эконостатирование)

В карбюраторе Weber топливо из поплавковой камеры по топливному каналу поступает в обогатительную камеру. В крышку обогатительной камеры, за диафрагму из задроссельного пространства ведет воздушный канал. На холостом ходу, при малых открытиях дросселя разрежение во впускном коллекторе оттягивает диафрагму, преодолевая сопротивление пружины. Шток диафрагмы вытягивается из выходного бронзового клапана и подпружиненный шарик упирается в седло, закрывая выходной топливный канал.При ускорении и больших открытиях дросселя разрежение во впускном коллекторе карбюратора Weber 32/34 TDLE падает. Диафрагма возвращается в исходное положение, шариковый клапан открывается. Топливо проходит через клапан и калиброванный жиклер, дополняя уровень топлива в эмульсионном колодце главной дозирующей системы. Уровень топлива растет, смесь обогащается.

Диафрагма возвращается в исходное положение, шариковый клапан открывается. Топливо проходит через клапан и калиброванный жиклер, дополняя уровень топлива в эмульсионном колодце главной дозирующей системы. Уровень топлива растет, смесь обогащается.

Схема: Главная дозирующая система карбюратора Weber 32/34 TDLE, эконостат и обогащение на режимах полных нагрузок

Расшифровка схемы главной дозирующей системы карбюратора Weber 32/34 TDLE:

| 1 Впускной штуцер | 11 Дроссельная заслонка (вторичная камера) |

| 2 Возвратный штуцер | 12 Поплавковая камера |

| 3 Игольчатый клапан | 13 Диафрагма |

| 4 Поплавок | 14 Шариковый клапан эконостата |

| 5 Воздушный жиклер (вторичная камера) | 15 Вакуумный канал |

| 6 Воздушный жиклер (первичная камера) | 16 Эмульсионная трубка (вторичная камера) |

| 7 Малый диффузор | 17 Эмульсионная трубка (первичная камера) |

| 8 Дроссельная заслонка (первичная камера) | 18 Калиброванная втулка |

| 9 Главный топливный жиклер (первичная камера) | 19 Распылитель «полных нагрузок» |

| 10 Главный топливный жиклер (вторичная камера) | 20 Воздушный калиброванный канал |

.

Система питания карбюратора

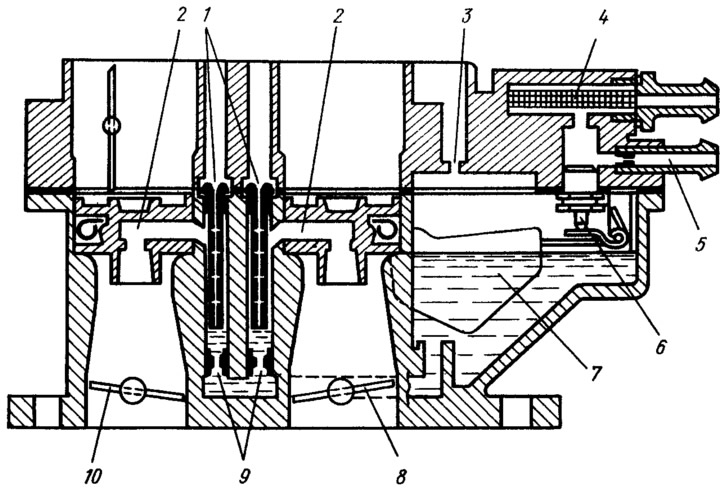

Система питания карбюратора4. Назначение, устройство и работа главной дозирующей системы карбюратора

Главная дозирующая система (ГДС) карбюратора обеспечивает работу двигателя на всех режимах, кроме режима холостого хода. Для образования горючей смеси эта система подает наибольшую часть топлива. Конструкция ГДС в основном повторяет конструкцию простейшего карбюратора, но в ней предусмотрено регулирование состава горючей смеси. В ГДС предотвращается обогащение состава горючей смеси по мере открытия дроссельной заслонки. Этот процесс называется компенсацией состава горючей смеси. В карбюраторах современных двигателей в основном используют метод компенсации состава горючей смеси, получивший название «пневматическое торможение» истечения топлива.

Рис.4 |

Ранее широко использовались методы: регулирования

разряжения в диффузоре; установка нескольких жиклеров – главного и

компенсационного; регулирования проходного сечения главного дозирующего жиклера

и др. Устройство ГДС с пневматической компенсацией состава горючей смеси

показано на рис. 4. Из поплавковой камеры 1 через главный жиклер 3 топливо

поступает в эмульсионный колодец 5 и далее через распылитель 6 в горловину

диффузора. В эмульсионном колодце 5 установлена воздушная трубка 9 с

отверстиями. Верхний конец трубки через воздушный жиклер 7 сообщается с

атмосферой. При создании разряжения в диффузоре 10 из распылителя 6 начинает

фонтанировать топливо, уровень его в эмульсионном колодце понижается, постепенно

открывая отверстия на боковой поверхности трубки. Воздух выходящий из трубки 9

смешивается с топливом и приготовленная таким образом эмульсия подается в

смесительную камеру. При увеличении открытия заслонки возрастает расход топлива

из колодца, открывается больше отверстий, уменьшается сопротивление движению

воздуха и все большее его количество попадает в распылитель, уменьшая разряжение

у главного жиклера, замедляя (тормозя) истечение топлива. Это обеспечивает

примерно постоянный состав горючей смеси в широком диапазоне нагрузок на

двигатель.

Устройство ГДС с пневматической компенсацией состава горючей смеси

показано на рис. 4. Из поплавковой камеры 1 через главный жиклер 3 топливо

поступает в эмульсионный колодец 5 и далее через распылитель 6 в горловину

диффузора. В эмульсионном колодце 5 установлена воздушная трубка 9 с

отверстиями. Верхний конец трубки через воздушный жиклер 7 сообщается с

атмосферой. При создании разряжения в диффузоре 10 из распылителя 6 начинает

фонтанировать топливо, уровень его в эмульсионном колодце понижается, постепенно

открывая отверстия на боковой поверхности трубки. Воздух выходящий из трубки 9

смешивается с топливом и приготовленная таким образом эмульсия подается в

смесительную камеру. При увеличении открытия заслонки возрастает расход топлива

из колодца, открывается больше отверстий, уменьшается сопротивление движению

воздуха и все большее его количество попадает в распылитель, уменьшая разряжение

у главного жиклера, замедляя (тормозя) истечение топлива. Это обеспечивает

примерно постоянный состав горючей смеси в широком диапазоне нагрузок на

двигатель.

Создание экономичной смеси возможно лишь при правильном выборе диаметров топливного и воздушного жиклеров.

Ford Escort | Главная дозирующая система

3.1.4.2. Главная дозирующая система

| ОБЩИЕ СВЕДЕНИЯ |

Главная дозирующая система

Игольчатый клапан с поплавком

| 1 – фильтр; 2 – клапан; 3 – ось поплавка; 4 – поплавок |

Топливо поступает в карбюратор через игольчатый клапан, которым управляет поплавок.

При малом уровне топлива в поплавковой камере поплавок опускается и открывает

игольчатый клапан, в результате чего происходит наполнение поплавковой камеры

топливом, поплавок поднимается и закрывает игольчатый клапан, прекращая поступление

топлива.

Уровень топлива в карбюраторе не регулируется, так как небольшие колебания уровня топлива не влияют на работу карбюратора. Отверстие поплавковой камеры сообщается с корпусом главного жиклера и всасывающим каналом карбюратора, благодаря чему исключается возможность попадания паров бензина в атмосферу.

Состав рабочей смеси регулируется пневмоклапаном, который открывается и закрывается в зависимости от режима работы двигателя. Этот клапан приводится в действе от диафрагмы, которая, в свою очередь, открывается и закрывается в зависимости от разрежения в диффузоре между пневмоклапаном и дроссельной заслонкой.

Во время работы на холостом ходу двигатель потребляет мало воздуха и поэтому

клапан закрывается, благодаря чему скорость воздуха около выходного отверстия

главного жиклера возрастает. Однако при открытии дроссельной заслонки разрежение

в диффузоре возрастает и удерживаемая пружиной диафрагма открывает пневмоклапан.

При дальнейшем открытии дроссельной заслонки клапан продолжает открываться и сила управляющего разрежения и натяжение пружины уравновешиваются во всем диапазоне скоростей. Топливо втягивается из поплавковой камеры по передающей трубке и далее через два жиклера и конический игольчатый клапан направляется в двигатель.

На малых оборотах игла входит в главный жиклер и ограничивает поступление топлива. При разгоне и на больших оборотах игла вытягивается из главного жиклера пневмоклапаном, к которому она присоединена. Поскольку игла имеет коническую форму, величина ее перемещения регулирует количество топлива, проходящего через главный жиклер.

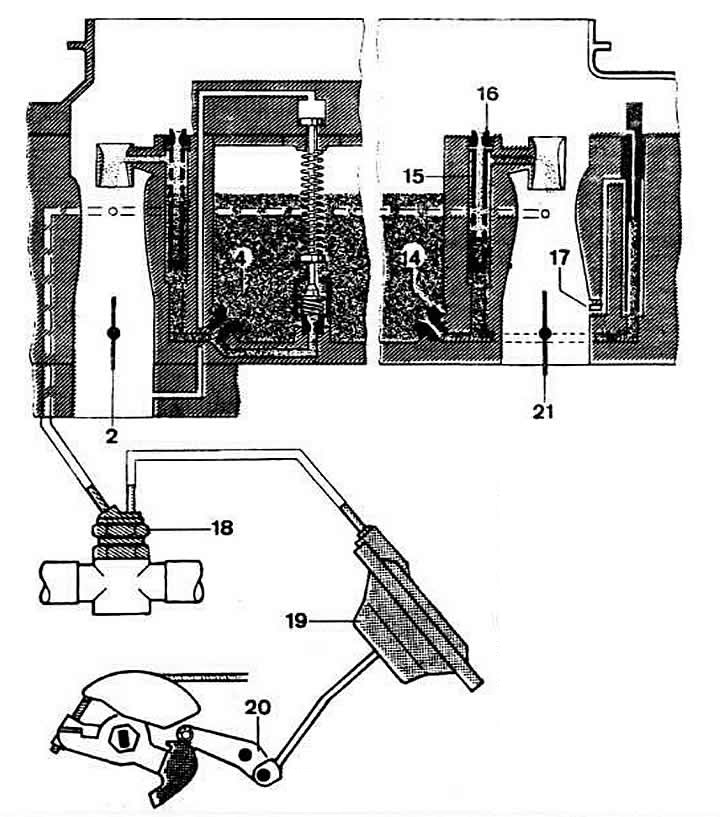

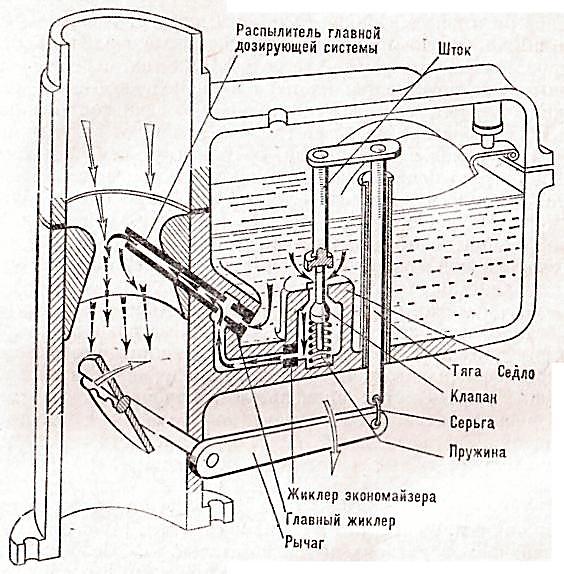

Работа карбюратора К-124 (Цветной альбом, лист 10)

| Работа карбюратора К-124 (Цветной альбом, лист 10) | Источник: www.volga21.h2.ru |

1 — привод экономайзера; 2 — тяга; 3 — ускорительный насос; 4 — распылитель ускорительного насоса; 5 — воздушная заслонка; 6 — автоматический клапан; 7 — балансировочная трубка; 8 — распылитель экономайзера; 9 — жиклер экономайзера; 10 — воздушный жиклер главной дозирующей системы; 11 — воздушный жиклер системы холостого хода; 12 — топливный клапан; 13 — поплавок; 14 — сетчатый фильтр; 15 — главный топливный жиклер; 16 — топливный жиклер холостого хода; 17 — эмульсионная трубка; 18 — регулировочный винт качества смеси холостого хода; 19 — эмульсионный жиклер холостого хода; 20 — переходное отверстие холостого хода; 21 — дроссельная заслонка; 22 — смесительная камера; 23 — малый диффузор; 24 — большой диффузор; 25 — прокладка; 26 — выпускной клапан ускорительного насоса; 27 — впускной клапан ускорительного насоса; 28 — корпус поплавковой камеры; 29 — клапан экономайзера; |

При рассмотрении процессов образования горючей смеси и регулирования ее состава можно выделить пять наиболее характерных режимов работы карбюратора.

РЕЖИМ ПУСКА ХОЛОДНОГО ДВИГАТЕЛЯ

Процесс смесеобразования при пуске холодного двигателя чрезвычайно затруднен. Объясняется это тем, что в холодном двигателе и карбюраторе топливо очень плохо испаряется, а его распыливание не может быть обеспечено из-за малых скоростей движения воздуха в карбюраторе и незначительных разрежений. Кроме того, следует учесть, что лишь незначительная часть топлива, испаренного и распыленного в карбюраторе, попадет в цилиндры двигателя, а остальная часть сконденсируется и осядет на стенках холодной впускной трубы. Чтобы гарантировать воспламенение рабочей смеси в цилиндре на этом режиме, в карбюраторе должна приготовляться очень богатая смесь. Для ее получения воздушная заслонка 5 карбюратора должна закрываться полностью, а дроссельная заслонка 21 автоматически системой рычагов и тяг приоткрываться на угол 170, необходимый для поддержания минимально устойчивых оборотов, устанавливающихся после пуска холодного двигателя. Под действием создавшегося при прокручивании двигателя во впускной трубе разрежения происходит интенсивное истечение топлива из всех дозирующих систем карбюратора.

После получения первых вспышек в цилиндрах двигателя возникает опасность «заливания» свечей зажигания топливом, так как разрежение под воздушной заслонкой 5 резко увеличивается. Однако увеличение разрежения приводит к открытию автоматического воздушного клапана 6 заслонки 5, в результате чего смесь обедняется.

Дальнейшее обеднение горючей смеси, необходимое при увеличении прогрева двигателя, осуществляется водителем. Вдвигая ручку управления воздушной заслонкой 5 на панели приборов, водитель перемещает рычаг привода заслонки. Рычаг имеет вильчатую конструкцию. Внутри вилки рычага привода может свободно перемещаться рычаг, укрепленный на оси воздушной заслонки. Открытие заслонки осуществляется пружиной, расположенной на этой же оси, а закрытие — выступом вильчатого рычага. Второй выступ используется для фиксации полного закрытия воздушной заслонки. Кроме того, при промежуточных положениях рычага привода воздушная заслонка под воздействием воздушного потока может автоматически, преодолевая сопротивление пружины, приоткрываться на дополнительный угол, oграничиваемый этим же выступом. Это также обеспечивает необходимое обеднение горючей смеси.

Это также обеспечивает необходимое обеднение горючей смеси.

При частичных открытиях воздушной заслонки 5 разрежения в малом диффузоре 23 достигают значительной величины, поэтому на режиме прогрева карбюратор готовит обогащенную смесь с участием главной дозирующей системы и системы холостого хода. При этом топливо поступает из поплавковой камеры через главный жиклер 15 в компенсационный колодец и к топливному жиклеру холостого хода 16. В каналах систем происходит эмульсирование топлива с помощью воздуха, поступающего через воздушные тормозные жиклеры 10 и 11, а полученная эмульсия через распылитель малого диффузоpa 23 и отверстия 20 холостого хода в смесительной камере подается во впускную трубу двигателя. Прогретый до температуры охлаждающей жидкости (примерно до 600С) двигатель переводится на режим малых оборотов холостого хода.

РЕЖИМ ХОЛОСТОГО ХОДА

Для достижения минимально устойчивых оборотов холостого хода двигателя дроссельную заслонку 21 карбюратора необходимо приоткрыть на угол 1—20.

При этом в диффузорах 23 и 24 и воздушном патрубке в связи с очень малыми расходами воздуха разрежение близко к нулю, а во впускной трубе оно достигает величины 480–500 мм рт.ст. Поэтому на режиме минимально устойчивых оборотов двигателя смесь в карбюраторе может быть приготовлена только системой холостого хода. Поскольку же цилиндры двигателя на этом режиме плохо очищаются от остаточных газов, то горючая смесь должна быть обогащенной.

Разрежение из впускной трубы через отверстие, прикрытое регулировочным винтом 18, передается по каналам к топливному жиклеру холостого хода 16. Под действием разрежения топливо, пройдя главный жиклер 15, через жиклер 16 по каналам поступает в смесительную камеру, по пути смешиваясь с воздухом, проходящим через воздушный жиклер 11. Топливовоздушная смесь, полученная таким образом, дозируется эмульсионным жиклером 19, запрессованным в смесительную камеру. Через отверстие 20 в канал поступает на этом режиме воздух, дополнительно эмульсируя смесь.

Качество смеси, поступающей в двигатель при минимальных числах оборотов холостого хода, регулируется винтом 18, а количество смеси — упорным винтом, ограничивающим закрытие дроссельной заслонки.

Правильно отрегулированная система холостого хода карбюратора должна обеспечивать устойчивую работу двигателя при 450–500 об/мин коленчатого вала.

РЕЖИМ ЧАСТИЧНЫХ НАГРУЗОК

На частичных нагрузках от двигателя требуется получение максимальной экономичности, так как нужное увеличение мощности может быть получено за счет увеличения открытия дроссельной заслонки. В связи с этим смесь, приготавливаемая карбюратором, должна изменяться в очень широких пределах: от обогащенной на режимах, близких к холостому ходу, до обедненной на режимах, близких к полным нагрузкам.

В карбюраторе К-124 это осуществляется следующим образом.

При переходе с минимально устойчивых оборотов холостого хода на режим нагрузки двигателя дроссельная заслонка 21 приоткрывается, при этом расход воздуха увеличивается. Однако разрежение в диффузорах 23 и 24 при небольших открытиях дросселя повышается незначительно, поэтому главная дозирующая система еще не вступает в работу.

Таким образом, необходимый состав смеси обеспечивается только системой холостого хода, как и на режиме минимально устойчивых оборотов, с той лишь разницей, что смесь поступает в двигатель не только через отверстие, снабженное регулировочным винтом 18, но и через переходное отверстие холостого хода 20.

При увеличении нагрузки разрежение в малом диффузоре 23 увеличивается настолько, что в работу вступает главная дозирующая система, и необходимый состав смеси обеспечивается совместной работой системы холостого хода и главной дозирующей системы.

По мере увеличения угла открытия дроссельной заслонки (увеличения нагрузки) расход топлива через систему холостого хода уменьшается, а через главную дозирующую систему увеличивается.

Движение топлива в каналах системы холостого хода происходит так же, как было указано выше.

В компенсационный колодец топливо поступает через главный топливный жиклер 13. Уровень топлива в компенсационном колодце за счет действия системы холостого хода сначала понижается. Затем внутри эмульсионной трубки 17 за счет увеличения разрежения в диффузоре 23 он повышается, а в компенсационном колодце продолжает понижаться. Благодаря этому открываются отверстия в эмульсионной трубке 17 и через них поступает тормозной воздух, прошедший через воздушный жиклер 10.

При средних нагрузках компенсационный колодец осушается почти полностью и воздух начинает поступать в эмульсионную трубку 17 снизу.

Таким образом, необходимая характеристика работы главной дозирующей системы достигается за счет совместной работы главного воздушного 10 и главного топливного 15 жиклеров, а также определяется величиной и расположением отверстий в эмульсионной трубке 17 и ее длиной.

После осушения компенсационного колодца топливный жиклер холостого хода 16 начинает работать как жиклер эмульсионный, однако разрежения в системах подобраны так, что система холостого хода работает до полного дросселя включительно.

РЕЖИМ ПОЛНЫХ НАГРУЗОК

При полных нагрузках от двигателя требуется получение максимальной мощности. Это возможно лишь в том случае, если в карбюраторе будет приготовлена обогащенная смесь. Такая смесь сгорает в цилиндре двигателя быстро, но неполно, в связи с чем на этом режиме имеет место некоторая потеря экономичности по сравнению с режимом частичных нагрузок.

Обогащение горючей смеси в карбюраторе К–124 достигается включением клапана экономайзера на 5–70 до полного открытия дроссельной заслонки. При этом дополнительное топливо подается в воздушный поток из поплавковой камеры через отверстия в корпусе клапана экономайзера 29 и далее через жиклер 9 и отдельно расположенный распылитель 8 экономайзера.

Распылитель 8 экономайзера выведен в воздушный патрубок карбюратора, что позволяет получить более правильное протекание внешней скоростной характеристики работы двигателя.

Главная дозирующая система и система холостого хода на режиме полных нагрузок продолжают работать.

Система экономайзера карбюратора К–124 работает по принципу элементарного карбюратора, т.е. обогащает смесь при увеличении расхода воздуха (оборотов двигателя).

Для правильного протекания характеристик двигателя включение в работу системы экономайзера должно происходить при 1700–2000 об/мин коленчатого вала. При оборотах, меньше указанных, система экономайзера не работает, а необходимый состав смеси обеспечивается главной дозирующей системой. Незначительная часть топлива поступает также через систему холостого хода.

Незначительная часть топлива поступает также через систему холостого хода.

РЕЖИМ РАЗГОНА АВТОМОБИЛЯ

При резком открытии дроссельной заслонки в карбюраторе происходит заметное обеднение горючей смеси. Объясняется это различной плотностью воздуха и топлива. Воздух как более легкий быстрее реагирует на изменение разрежения и устремляется в цилиндры двигателя. В то же время топливо как более инертное реагирует на возрастание разрежения с запаздыванием и проходит через жиклеры в количествах, определившихся предыдущим режимом. В результате смесь обедняется. Чтобы обеспечить необходимую приемистость двигателя, нужно восстановить состав смеси до необходимых пределов. Это осуществляется в карбюраторе К–124 впрыском топлива в воздушный патрубок системой ускорительного насоса поршневого типа.

При медленном открытии дроссельной заслонки 21 топливо из-под поршня 3 перетекает обратно в поплавковую камеру (через зазор между поршнем и стенками цилиндра ускорительного насоса и неплотности впускного клапана).

Что такое дозирующий насос и как он работает?

Что такое дозирующий насос?

Дозирующий насос — это небольшой поршневой насос прямого вытеснения. Он предназначен для перекачивания очень точного расхода химиката или вещества в поток воды, пара или газа. Дозирующий насос будет подавать этот точный расход химического или другого продукта с помощью ряда различных методов, но обычно он включает в себя втягивание отмеренного количества в камеру и затем впрыскивание этого объема химического вещества в дозируемую трубу или резервуар.Дозирующие насосы используются в различных сферах — от сельского хозяйства, промышленности, производства до медицины.

Дозирующий насос обычно довольно мал и приводится в действие либо небольшим электродвигателем, либо пневмоприводом. Они управляются либо внешней системой управления, либо, как правило, внутренним контроллером насоса, который может изменять скорость потока, функцию включения / выключения, а также такие вещи, как аварийные сигналы и предупреждения для работы всухую, дегазации и низкого уровня продукта.

Как работают дозирующие насосы?

В зависимости от марки и модели дозирующий насос работает по-разному.Все эти методы включают в себя отмеренное количество химического вещества и затем введение этого продукта в трубу или подобный сосуд. Установка дозирующего насоса состоит из нескольких основных частей:

- Химическая цистерна или контейнер. Дозируемый продукт

- Обратный клапан. Это односторонний клапан, который присоединяется к линии всасывания. Он помещается в барабан с продуктом и позволяет насосу оставаться заполненным. На нем должен быть груз, чтобы он оставался в нижней части бочки с продуктом, и иногда к нему прикреплен поплавковый выключатель, чтобы насосы включали сигнал тревоги, если продукт заканчивается.

- Сам насос. Они могут различаться по размеру и материалам, но обычно представляют собой различные химически стойкие пластмассы (ПВХ, ПЭ или аналогичные), каучуки или нержавеющую сталь. Он имеет линию всасывания, прикрепленную к впускному отверстию, и линию дозирования, присоединенную к всасывающей линии.

Механика насоса может быть разной (см. Ниже).

Механика насоса может быть разной (см. Ниже). - Дозирующая линия, как правило, представляет собой достаточно жесткую трубку из ПВХ или ПЭ или армированный шланг. Иногда в системах с паром, горячей водой или сверхвысоким давлением трубопровод может быть выполнен из нержавеющей стали.В него могут входить различные клапаны для стравливания, сброса давления и выпуска воздуха, но, как правило, это просто линия.

- Инжектор. В точке впрыска продукта в продукт есть точка инжектора. Это односторонний клапан, поэтому, когда дозирующий насос проталкивает некоторое количество продукта в линию, он может преодолеть давление в подающей трубе и позволить продукту выйти в поток. Как только выпускается порция продукта или насос останавливается, односторонний клапан не дает жидкости в линии подачи подниматься по линии дозирования и повредить насос.Инжектор также имеет носик, так что продукт доставляется в середину потока, а не на боковую стенку. Со временем определенные продукты, особенно кислоты и окислители, такие как хлор или перекись, могут разъедать стенки трубы, если они попадают прямо на краю потока.

Выпуск продукта в середину потока также создает вихрь, который позволяет продукту также правильно перемешиваться, что способствует правильной реакции.

Выпуск продукта в середину потока также создает вихрь, который позволяет продукту также правильно перемешиваться, что способствует правильной реакции. - Система управления. Иногда устанавливается система управления, обеспечивающая точность работы дозирующего насоса, включение и выключение в определенное время.Это может быть просто таймер или переключатель потока, вплоть до полноценной SCADA или аналогичной центральной системы управления с датчиками pH, хлора и аналогичным регулированием с переменной скоростью для повышения и понижения дозируемого уровня. Он также может быть интегрирован в более сложную операционную систему.

Всасывающий наконечник и донный клапан для дозирующего насоса.

Форсунка в сборе для дозирующего насоса Grundfos

Существует 4 различных типа дозирующих насосов, они различаются по своему действию и насосному механизму и подходят для различных применений, давления и химикатов.Их:

- Постоянный впрыск мембранного типа.

Там, где есть насосная камера, которая заполняется и опорожняется поршнем и диафрагмой, а также клапанами на входе и выходе. Когда камера заполняется путем втягивания поршня, тогда в зависимости от дозируемого количества (обычно в% от максимального расхода) дозированный объем впрыскивается с определенной скоростью. Эти насосы очень точны и обеспечивают почти постоянный расход продукта, обычно в диапазоне 6-250 л / час. При правильном управлении они также могут обеспечивать переменную скорость дозирования.Примером этого является серия Grundfos DDE и DDA.

Там, где есть насосная камера, которая заполняется и опорожняется поршнем и диафрагмой, а также клапанами на входе и выходе. Когда камера заполняется путем втягивания поршня, тогда в зависимости от дозируемого количества (обычно в% от максимального расхода) дозированный объем впрыскивается с определенной скоростью. Эти насосы очень точны и обеспечивают почти постоянный расход продукта, обычно в диапазоне 6-250 л / час. При правильном управлении они также могут обеспечивать переменную скорость дозирования.Примером этого является серия Grundfos DDE и DDA. - Импульсный впрыск диафрагменного типа. Здесь снова используется мембранный механизм, но вместо медленного и постоянного расхода насос управляется соленоидной катушкой. Эта катушка всасывает и впрыскивает химикат импульсами с временным интервалом между импульсами, обеспечивая контроль скорости потока. Это делает этот тип насоса менее точным, поскольку продукт подается импульсами с промежутком времени между впрысками. Как правило, они очень просты как механически, так и электрически, а также очень дешевы.

Сказав, что вы получаете то, за что платите, и они могут правильно доставить только около 100% мощности насоса или если обрабатываемая вода затем перекачивается в резервуар или аналогичный, а затем смешивается должным образом. При гораздо более низкой цене надлежащих «постоянных» дозирующих насосов в наши дни такая технология устарела.

Сказав, что вы получаете то, за что платите, и они могут правильно доставить только около 100% мощности насоса или если обрабатываемая вода затем перекачивается в резервуар или аналогичный, а затем смешивается должным образом. При гораздо более низкой цене надлежащих «постоянных» дозирующих насосов в наши дни такая технология устарела. - Насосы кулачкового типа. Этот тип насосов допускает определенный объем за счет набора рабочих колес с зацеплением шестеренчатого типа. Объем между этими рабочими колесами, возможно, не такой точный, как у соответствующих диафрагменных насосов, и у них также есть изнашиваемая поверхность, поэтому они действительно подходят только тогда, когда продукт имеет высокую вязкость и самосмазывающийся, поэтому износ сводится к минимуму.Их также сложно точно настроить для более низких расходов.

- Перистальтические насосы. Перистальтические или лепестковые насосы — это специализированный и очень точный метод дозирования. Механизм работает за счет гибкой трубки, через которую должен проходить продукт.

Эта трубка изогнута полукругом, и небольшой ролик на механическом рычаге перемещается по внешней стороне трубки. Это действие захватывает «порцию» продукта в трубке и толкает ее вдоль и в дозирующую трубку и основной поток.Эти насосы широко используются в медицинской промышленности, поскольку они легко стерилизуются, а механизм насоса можно быстро заменить, если он загрязнен или поврежден. Обратной стороной этих устройств является то, что они быстро изнашиваются, и, поскольку они используют гибкую резиновую трубку для действия насоса, они не могут справиться с перекачкой в поток высокого давления, поскольку они годны только для давления разрыва гибкой трубки.

Эта трубка изогнута полукругом, и небольшой ролик на механическом рычаге перемещается по внешней стороне трубки. Это действие захватывает «порцию» продукта в трубке и толкает ее вдоль и в дозирующую трубку и основной поток.Эти насосы широко используются в медицинской промышленности, поскольку они легко стерилизуются, а механизм насоса можно быстро заменить, если он загрязнен или поврежден. Обратной стороной этих устройств является то, что они быстро изнашиваются, и, поскольку они используют гибкую резиновую трубку для действия насоса, они не могут справиться с перекачкой в поток высокого давления, поскольку они годны только для давления разрыва гибкой трубки.

Когда дозирующий насос заправлен, это означает, что весь воздух выталкивается из линий прямо к инжектору, затем устанавливается требуемая мощность дозы или устанавливается на работу по входному сигналу.Если он работает от входного сигнала, то может потребоваться калибровка для дозирования и изменения дозы в соответствии с измерением. После включения насос работает с требуемым расходом до тех пор, пока сигнал останова не приостановит действие или подобное.

После включения насос работает с требуемым расходом до тех пор, пока сигнал останова не приостановит действие или подобное.

Если возникает проблема с уровнем продукта или что-то подобное, иногда срабатывает сигнал тревоги, чтобы предупредить оператора, если продукт заканчивается, система также может отключиться или выдать более высокий сигнал тревоги, чтобы избежать возникновения неочищенной воды или жидкости, вызывающей проблему выше по потоку.

Как функция, дозирующий насос спроектирован так, чтобы быть надежным, поэтому после правильной настройки он должен заботиться о себе и не требовать большого количества входных данных.

Для чего вы используете дозирующие насосы?

Дозирующие насосы находят широкое применение в различных отраслях промышленности. Это варьируется от водоочистки, сельского хозяйства, промышленности, производства, медицины, пищевой промышленности и горнодобывающей промышленности. Обычно дозирующие насосы устанавливаются для впрыскивания продукта в поток воды или жидкости, чтобы вызвать химическую или физическую реакцию.Это может быть так же просто, как добавление кислоты или едкого химического вещества в воду, чтобы довести pH до желаемого диапазона, или добавление хлора для уничтожения бактерий. Их также можно использовать для других продуктов, таких как флокулянты, чтобы заставить твердое вещество осаждаться из жидкости или изменить ее свойства.

Обычно дозирующие насосы устанавливаются для впрыскивания продукта в поток воды или жидкости, чтобы вызвать химическую или физическую реакцию.Это может быть так же просто, как добавление кислоты или едкого химического вещества в воду, чтобы довести pH до желаемого диапазона, или добавление хлора для уничтожения бактерий. Их также можно использовать для других продуктов, таких как флокулянты, чтобы заставить твердое вещество осаждаться из жидкости или изменить ее свойства.

Дозирование также может использоваться для дозирования химикатов в поток для изготовления продуктов. Это можно использовать для таких вещей, как производство, например, получение постоянной консистенции клея или добавки при производстве древесноволокнистых плит, чтобы гарантировать стабильное качество рассола для производства мяса.Дозирующие насосы также могут использоваться для приложений высокого давления и высоких температур, таких как дозирование сырья для котла с ингибитором коррозии или накипи или катализатором в сырье для плавильной печи.

Как настроить дозирующие насосы?

Поскольку компоненты системы дозирования очень важны, то, как они настроены, также имеет решающее значение для ее правильной работы. Прежде всего необходимо убедиться, что все компоненты совместимы как с дозируемым продуктом, так и с потоком сырья. Такие вещи, как коррозионно-активные вещества, высокое давление и высокая температура, нуждаются в специальных деталях, чтобы они не лопнули, не расплавились или не подверглись коррозии.

После того, как все будет совместимо, следует выбрать хорошее место для точки дозирования. Следует отметить, что он должен располагаться так, чтобы продукт хорошо перемешивался и не влиял на другие части трубы, т.е. если он размещен перед клапаном или водомером, эти части могут быть преждевременно корродированы, не читаются должным образом или имеют сборку. -забавка от накипи или ила.

После выбора точки дозирования насос необходимо правильно расположить. Он должен быть расположен рядом с источником питания или сжатым воздухом, чтобы он работал, как правило, рядом или ниже точки дозирования, чтобы предотвратить сифонирование и защитить от воды, пыли, солнца или тепла. Несмотря на то, что дозирующий насос может работать с очень агрессивными продуктами и т. Д., Он, как правило, не очень устойчив к атмосферным воздействиям, а его корпус имеет довольно низкий рейтинг IP, поэтому иногда их необходимо защищать в шкафу или корпусе, чтобы продлить срок службы.

Несмотря на то, что дозирующий насос может работать с очень агрессивными продуктами и т. Д., Он, как правило, не очень устойчив к атмосферным воздействиям, а его корпус имеет довольно низкий рейтинг IP, поэтому иногда их необходимо защищать в шкафу или корпусе, чтобы продлить срок службы.

Еще один фактор, который необходимо учитывать, — это контейнер продукта. Это зависит от самого продукта, от того, сколько дозируется и сколько нужно хранить в насосе. Если доступ к насосу затруднен или если его нужно оставить на длительное время, то необходимо хранить большое количество продукта.Это может быть возможно с цистерной для наливных грузов или контейнером IBC, если на объекте имеется подъемное оборудование или оборудование для обработки наливных жидкостей. В противном случае интервал обслуживания, возможно, должен быть короче, а контейнер меньше, но более удобен в обращении. Еще один метод, который следует учитывать, особенно если продукт имеет ограниченный срок хранения, — это накрасить на месте. То есть вводят основное химическое вещество или ингредиент в виде твердого вещества, а затем превращают его в однородный раствор с водой и дозируют его. Для этого метода требуются большие капитальные затраты на оборудование, но для ситуаций с высокой производительностью и при наличии экономии средств это может быть оправдано.Примером этого является производство полимера для очистки воды или производство соли с гипохлоритом.

То есть вводят основное химическое вещество или ингредиент в виде твердого вещества, а затем превращают его в однородный раствор с водой и дозируют его. Для этого метода требуются большие капитальные затраты на оборудование, но для ситуаций с высокой производительностью и при наличии экономии средств это может быть оправдано.Примером этого является производство полимера для очистки воды или производство соли с гипохлоритом.

Поскольку в процессе дозирования используются некоторые довольно опасные химические вещества, другим важным фактором является безопасность операторов, конечных пользователей и окружающей среды. Главное, на что следует обратить внимание, — это паспорт безопасности продукта. С этим следовало проконсультироваться, чтобы помочь увидеть совместимость с компонентами. Используя информацию MSDS и данные производителя, вы сможете определить:

- Коррозионная природа продуктов и токсичность.

- Необходимые СИЗ для операторов и окружающей среды.

- Если вам нужна насыпь или аналогичная защита хранения, чтобы до минимума предотвратить утечку или другие несчастные случаи.

- Если системы управления должны быть специализированы, чтобы свести к минимуму недостаточную или передозировку, если это критично для производительности.

Если все это учесть, то система должна быть эффективной и безопасной. Один из главных ключей к дозированию заключается в том, что если вы срежете углы, то все пойдет не так, как должно, и будут поставлены под угрозу стоимость, безопасность и производительность.

В этой статье мы обсудили системы дозирующих насосов, их компоненты, принципы работы насосов и их правильную настройку. Если вам нужна дополнительная информация или вы хотите обсудить установку или поставку дозирующего насоса, позвоните нашим сотрудникам сегодня по телефону (08) 9721 3577 или отправьте нам электронное письмо.

Руководство по дозирующему насосу— Обсуждение работы, типов и областей применения

Сегодня различные типы насосов используются для перекачки жидкостей в различных отраслях промышленности. Среди этих нескольких типов насосов лидируют дозирующие насосы. Как следует из названия, эти насосы представляют собой поршневые насосы прямого вытеснения, предназначенные для закачки химикатов в пар, газ или воду. С годами они стали неотъемлемой частью интегрированных систем дозирования, которые позволяют автоматизировать дозирование химикатов. В этом посте подробно обсуждаются эти насосы.

Среди этих нескольких типов насосов лидируют дозирующие насосы. Как следует из названия, эти насосы представляют собой поршневые насосы прямого вытеснения, предназначенные для закачки химикатов в пар, газ или воду. С годами они стали неотъемлемой частью интегрированных систем дозирования, которые позволяют автоматизировать дозирование химикатов. В этом посте подробно обсуждаются эти насосы.

Насос всасывает фиксированный объем химического вещества в камеру, а затем вводит его в трубу или резервуар, который может содержать воду или жидкость для дозирования.Насос приводится в действие пневмоприводом или электродвигателем. Электродвигатель оснащен контроллером, который помогает включать и выключать насос, а также управлять скоростью потока.

Знать компоненты дозирующего насосаДозирующий насос состоит из нескольких компонентов, которые активно участвуют в его работе. Эти компоненты описаны ниже:

- Химический бак : Бак предназначен для хранения дозируемого материала.

- Дозирующий насос: Насос имеет вход, линию дозирования и линию всасывания.Насос различается по размеру и материалам в зависимости от области применения. Дозирующий насос изготавливается из различных материалов, таких как резина, пластик или нержавеющая сталь.

- Инжектор: Это обратный клапан, предназначенный для впрыска химиката в поток. Инжектор предназначен для преодоления давления в трубопроводе и позволяет легко смешивать химикаты с жидкостью или продуктом в равных дозах. Инжектор имеет самодействующий механизм, который помогает избежать вытекания жидкости в нагнетательной линии вверх после остановки насоса.Этот инжектор также направляет подачу химикатов в середину потока, тем самым помогая избежать потерь продукта, которые возникают из-за неправильной дозировки химикатов на боковые стенки. Иногда неправильная дозировка химикатов может также повредить стены, особенно если они содержат кислоты или перекиси.

- Нижний клапан: Как следует из названия, это односторонний или обратный клапан, который присоединяется к линии всасывания.

Чаще всего он располагается у барабана с продуктом. К нему прикреплен поплавковый выключатель для проверки наличия товара.Этот переключатель подает сигнал тревоги, когда продукт заканчивается.

Чаще всего он располагается у барабана с продуктом. К нему прикреплен поплавковый выключатель для проверки наличия товара.Этот переключатель подает сигнал тревоги, когда продукт заканчивается. - Дозирующая линия: В основном это шланг, изготовленный из различных прочных материалов, таких как ПВХ, ПЭ или нержавеющая сталь. Эти материалы делают его пригодным в неблагоприятных условиях.

- Система управления: Сегодня большинство владельцев заводов используют программное обеспечение и системы управления для обеспечения надлежащего функционирования насосов. Эти системы управления также помогают автоматизировать насосы для лучшего функционирования. Для этого используются сенсорные системы центрального управления и системы SCADA.Системы сенсорного контроля предназначены для определения уровней хлора, pH и других веществ.

Как и любые другие промышленные насосы, эти дозирующие насосы различаются по своему назначению и типичным действиям. Они предназначены для дозирования различных химикатов при разном давлении. Ниже приведены три важных варианта дозирующих насосов в зависимости от их назначения и действия.

Они предназначены для дозирования различных химикатов при разном давлении. Ниже приведены три важных варианта дозирующих насосов в зависимости от их назначения и действия.

- Мембранные насосы : В насосах используется диафрагменный механизм, поэтому они называются диафрагменными насосами.Существует два типа мембранных насосов — насос с постоянным впрыском и насос с импульсным впрыском. Оба этих насоса используют мембранный механизм. Мембранные насосы постоянного впрыска имеют клапаны и поршни на выходе и входе. Поршень может опорожняться и заполнять камеру путем вытягивания или внутрь. Камера заполняется, когда поршень втягивается. Химическое вещество вводится в определенной дозе и с заданной скоростью. С другой стороны, мембранные импульсные насосы для впрыска снабжены соленоидной катушкой, которая импульсным образом впрыскивает химические вещества.Эти насосы имеют простую конструкцию и недорогие.

- Лопастные насосы: Эти насосы оснащены зубчатыми колесами с зацеплением. Через эти рабочие колеса они отправляют заранее установленный объем химикатов. Лопастные насосы подходят для жидкостей с высокой вязкостью. Эти насосы не предназначены для работы с низкими расходами.

- Перистальтические насосы: Из всех насосов, упомянутых в этом списке, это самые точные дозирующие насосы, используемые сегодня. Они оснащены гибкими изогнутыми трубками, которые позволяют жидкости проходить.Ролик в насосе помогает контролировать поток жидкости.

Дозирующие насосы используются в различных промышленных, коммерческих, муниципальных и морских приложениях. Они используются для очистки воды в следующих отраслях:

- Сельское хозяйство

- Молочные фермы

- Садоводство

- Пивоварни

- Пищевая промышленность и пищевая промышленность

- Производство электроэнергии

- Нефть и газ

После понимания работы и важность дозирующих насосов, возможно, вы осознали важность поиска у надежного поставщика.Cannon Water Technology, Inc. является одним из ведущих поставщиков дозирующих насосов, таких как диафрагменные и перистальтические насосы ведущих в отрасли брендов.

Введение в систему дозирования химикатов

Дозирование химикатов — один из важнейших процессов очистки сточных вод. Главный девиз дозирования химикатов — Удаление фосфатов и поддержание pH.

Из-за различных химических реакций и процессов, применяемых в промышленности, высока вероятность увеличения pH используемой воды.Если такая вода сбрасывается в реки, озера и т. Д., Высока вероятность угрозы для жизни человека и биоразнообразия.

Органы регулирования окружающей среды устанавливают точное качество воды, сбрасываемой в основные водотоки.

Основные химические вещества, используемые при очистке сточных вод:

- Нейтрализаторы pH (гидроксид натрия / каустик)

- Коагулянты

- Флокулянты

Обзор процесса

Система дозирования химикатов в основном состоит из резервуара для хранения, дозирующих насосов, приборов уровня, переключателей и клапанов.Место дозирования в основном определяется инженерами-химиками или инженерами-технологами.

Емкость оснащена индикаторами уровня, поэтому ее можно эффективно наполнять, наблюдая за объемом использованного химиката.

Дозировочные насосы извлекают необходимое химическое вещество из контейнера с помощью исполнительных механизмов.

Клапаны на выходе дозирующих насосов представляют собой двухпозиционные клапаны для регулирования потока химикатов на месте.

Схема процесса

Вышеупомянутый типичный дозатор состоит из контейнера для химикатов с приборами и переключателями уровня.В нем должно быть указано химическое вещество, содержащееся в контейнере.

Дозирующие насосы 1 и 2 должны работать в рабочем / резервном режиме, чтобы обеспечить резервирование. Выпускной клапан должен сливать химикат в место нахождения.

Этапы процесса

Оператор имеет возможность дозировать химикат в автоматическом / ручном режимах с HMI / SCADA.

Ручной режим

В ручном режиме оператор должен вручную наблюдать за уровнем в контейнере с помощью прибора уровня и датчиков, отображаемых на HMI / SCADA.

Если в контейнере достаточно уровня, оператор должен вручную открыть клапан, а затем ввести команду запуска для дозирующего насоса 1 или 2 и ввести требуемую скорость дозирования (SP1) в HMI / SCADA.

Дозирующий насос должен продолжать дозировать химикат с установленной оператором мощностью дозы (л / ч).

После того, как будет выполнено достаточное дозирование, оператор должен вручную остановить дозирующий насос и закрыть клапан.

Автоматический режим

В автоматическом режиме ПЛК / РСУ выполняет действия, выполняемые оператором в ручном режиме.

Последовательность шагов должна быть следующей

- Оператор разрешает процесс дозирования из HMI / SCADA.

- Уровень в емкости превышает установленный оператором уровень начала дозирования (SP1).

- Команда открытия должна быть отправлена в Valve.

- Как только получен сигнал об открытии клапана, должна быть отправлена команда запуска дозирующего насоса 1 или 2 вместе с регулируемой оператором мощностью дозы (л / ч).

- Дозирование должно продолжаться до тех пор, пока уровень в контейнере не упадет ниже установленного оператором уровня остановки дозирования (SP2).

- Реле низкого уровня должно быть связано с дозирующими насосами 1 и 2, чтобы избежать работы всухую.

- Обратная связь об открытии клапана должна быть заблокирована для дозирующих насосов 1 и 2, чтобы избежать разрыва трубопровода.

Операция наполнения контейнеров

- Операция наполнения обычно выполняется под наблюдением оператора установки.

- Оператор должен следить за уровнем в емкости с помощью прибора для измерения уровня.

- Если в баке недостаточно химиката, оператор должен попросить заполнить бак до тех пор, пока не будет достигнут достаточный уровень.

- Переключатель верхнего уровня используется для предотвращения переполнения емкости.

Заключение

Здесь мы наблюдали типичный процесс дозирования, когда инженер по КИП вместе с инженером-химиком применяли концепции проектирования и разработки для автоматизации системы дозирования.

Инженер по КИП заботится о безопасности установки, применяя предохранительную блокировку дозирующих насосов и операции заполнения.

Автор: NMG

Если вам понравилась эта статья, подпишитесь на наш канал YouTube для видеоуроков по КИП, электрике, ПЛК и SCADA.

Вы также можете подписаться на нас в Facebook и Twitter, чтобы получать ежедневные обновления.

Читать дальше:

Вакуумное дозирование и системы подачи дезинфекции под давлением — Домашняя страница

Система доставки:

В последние несколько лет вакуумное дозирование химикатов вызвало интерес по сравнению с обычными насосами-дозаторами для подачи под давлением (диафрагменными и перистальтическими).

Насосы-дозаторы подачи давления

Вот некоторые из недостатков насосов-дозаторов для подачи под давлением:

- Перекачивание жидкости требует, чтобы линии в системе находились под давлением, поэтому перекачка химикатов под давлением может быть опасна для персонала (в случае обрыва линии).

- Мембранные насосы склонны к выделению газов при перекачивании 12,5% гипогликемии натрия, что образует паровую пробку и заклинивает рабочий механизм в насосе.

- Всасывающий трубопровод для химикатов должен быть как можно короче во избежание газификации.

- Все дозирующие насосы должны постоянно проверяться на предмет кристаллизации в смачиваемых частях. Эти части могут расколоться и вызвать загрязнение помещения и опасность для персонала.

* Насосы являются наименее дорогостоящим методом подачи химикатов в нижних диапазонах подачи, однако следует принимать во внимание такие соображения, как безопасность персонала, надежность, техническое обслуживание, очистка, ремонт и возможное уменьшение разливов.По мере увеличения расхода химикатов влияние на стоимость будет в пользу вакуумной системы дозирования химикатов.

Вакуумное дозирование

Вакуумные дозирующие устройства подачи жидких химикатов LF — это семейство полностью работающих под вакуумом систем подачи химического раствора, состоящее из следующих компонентов: дозирующего узла, сопла Вентури и устройства предотвращения обратного потока.

Вот некоторые из преимуществ вакуумных систем дозирования:

- Минимальное обслуживание — мало движущихся частей

- Точная и надежная подача

- Безопасная работа — вакуумная подача

- Высокая стабильность расхода, без пульсации насоса

- Подходит для растворов гипохлорита натрия до 15% и бисульфата натрия до 20%

- Простой дизайн и легкий монтаж

- Может обрабатывать потоки химических жидкостей из.5-10 галлонов в минуту

- Визуальная индикация скорости подачи химиката

Заявки:

- Гипо-корм для натрия

- Гипо-системы натрия, генерирующего хлор

- Дехлорирование бисульфита натрия

- Химические вещества диоксида хлора

- Корм для муки

- Сырье для аммиака

Свяжитесь с представителем Global Treat для обсуждения систем подачи химикатов как под давлением, так и под вакуумом.

Телефон: (800) -370-4410

Дозирующие системыдля аквариумов: в чем разница?

При содержании рифового аквариума добавление жидкости в наш аквариум необходимо для выполнения ряда задач.

Поддержание химического состава воды с помощью жидких добавок, кормление кораллов для поддержания здорового роста продуктами на основе планктона или аминокислот, а также поддержание постоянной солености с добавлением пресной воды.

Часто добавление жидкости в ваш рифовый аквариум становится повседневной рутиной. Благодаря тому, что наши предшественники аквариумов решали проблемы, вам доступны отличные автоматизированные решения.

Автоматизированную систему дозирования можно настроить несколькими способами с одной и той же основной целью: добавить в аквариум нужное количество жидкости с безопасной скоростью.

Эта статья расскажет вам о некоторых популярных способах автоматического дозирования аквариумов у любителей, и поможет вам на пути к полной автоматизации аквариума — свободе от утомительного и беспорядочного ручного дозирования или доливки!

Дозирующие системы с гравитационной подачей

Некоторым этот метод может показаться архаичным, но он остается одним из самых простых и наименее дорогих способов дозирования воды в аквариуме и очень популярен среди любителей автоматических доливок и буферизации. .

Все, что вам нужно, это дозирующий контейнер с соединением для трубопровода ¼ «на дне, несколько трубок и клапан для регулировки скорости потока.

Это работает просто. Емкость наполняется выбранной жидкостью и помещается над линией ватерлинии. Авиакомпания прикрепляется к емкости снизу и выводится в аквариум или отстойник. Регулирующий клапан расположен на линии после контейнера. Благодаря магии силы тяжести жидкость будет непрерывно течь из контейнера в ваш резервуар.Используя регулирующий клапан, вы можете снизить скорость потока до медленного капания, создав постоянный и эффективный способ медленно добавлять жидкость в ваш аквариум.

Обратной стороной этого метода является то, что поток жидкости будет непрерывным. Вам нужно будет часто проходить тестирование, чтобы убедиться, что вы дозируете правильное количество жидкости. Этот метод лучше всего подходит для автоматического долива, буферизации щелочности или добавления кальквассера, но может быть проблематичным при использовании для кормления или дозирования других добавок, таких как магний или микроэлементы.

Автоматическая система доливки

Большинство из нас хорошо знакомы с системами ATO, поскольку они обычно являются первым автоматизированным устройством, которое приобретет любитель рифов. Хотя многие из нас могут не смотреть на автоматическую систему доливки как на систему «дозирования», в действительности она делает то же самое, что и любая другая система дозирования: добавляя жидкость в аквариум в нужном количестве в нужное время. правильная скорость — но она автоматизирована в зависимости от уровня воды.

Хотя система ATO предназначена для поддержания правильной солености и уровня воды, многие из нас могут не осознавать, что добавление определенных добавок к вашей доливной воде может быть эффективным методом доставки добавок, которые будут поддерживать щелочность, содержание кальция и даже магний.

Доступно множество различных систем ATO, и у нас есть отличная статья, в которой подробно описаны некоторые популярные устройства. Поскольку добавление жидкости зависит от вашего уровня воды, это не дает вам особого контроля. Важно протестировать и отрегулировать концентрацию выбранной добавки по мере необходимости в зависимости от параметров воды. Его лучше всего использовать как дополнительный способ контролировать ваши параметры, если ручное дозирование является вашим основным средством добавления элементов в ваш аквариум.

Система дозирования с пневматическим насосом

Этот метод идеально подходит для тех из нас, у кого ограничен бюджет, и отлично подходит для любителей DIY.Эта система дозирования с приводом от воздушного насоса работает с использованием воздушного насоса, стандартного таймера или аквариумного контроллера и емкостей под давлением для хранения и подачи выбранной жидкости.

Воздушный насос используется для повышения давления в контейнерах с жидкостью; затем жидкость вытесняется из контейнеров в аквариум при включении воздушного насоса. Сантехнические работы системы должны быть специфичными, с использованием клапанов управления потоком и обратных клапанов в надлежащем месте, чтобы гарантировать, что жидкость течет правильно и с правильной скоростью.Вы можете найти учебные пособия в Интернете и на форумах. У ESV есть комплект для их популярной двухкомпонентной буферной системы для кальция B-Ionic, который поставляется со всеми необходимыми компонентами, хотя мы его больше не носим.

Преимущества системы дозирования с приводом от воздушного насоса заключаются в том, что вы можете контролировать скорость потока с помощью клапана управления потоком и время дозирования жидкости с помощью таймера или контроллера аквариума. Воздушный насос можно включить в любое время по вашему выбору, а затем просто отрегулировать скорость потока с помощью клапана.Благодаря точному контролю эта система может использоваться для различных добавок, от двухкомпонентных растворов до кормления фитопланктоном, и может успешно служить комплексной системой дозирования для всех ваших потребностей в доставке жидкости.

Перистальтические дозирующие насосы

Лучшее из всех, когда дело касается устройств для доставки жидкости. Перистальтические дозирующие насосы — это электронные самовсасывающие насосы, которые точно доставляют жидкости в ваш аквариум. Часто ими можно управлять непосредственно на самом насосе или с помощью стандартного аквариумного таймера или контроллера.Эти насосы широко используются любителями во всем мире для дозирования воды в аквариум.

Перистальтические дозирующие насосы — лучший выбор благодаря точному управлению. Насос можно незаметно установить на подставке для аквариума и работать очень тихо. В большинстве насосов в США используются стандартные ¼-дюймовые трубки. Многие из доступных сегодня насосов более высокого уровня имеют возможность программировать время и продолжительность работы насоса и поставляются с несколькими головками насоса для работы с несколькими жидкостями.Некоторые из менее дорогих доступных насосов работают в непрерывном режиме и будут работать при подаче электроэнергии, поэтому использование аквариумного таймера или контроллера поможет управлять этими моделями. И то, и другое даст вам возможность точно дозировать ваш аквариум.

При использовании дозирующего насоса очень важно контролировать количество подаваемой жидкости. После того, как вы настроили программу, всегда рекомендуется проверять количество дозируемой жидкости, прежде чем разрешить работу в вашем аквариуме, чтобы убедиться, что доставляется правильное количество.Благодаря точному контролю вы можете использовать дозирующие насосы не только для дозирования добавок и кормов, но и для пополнения аквариума, а также для автоматизации подмены воды.

Имея все ваши возможности, автоматизация дозирования жидкостей в ваш аквариум, безусловно, под силу большинству любителей. Это определенно снимет стресс, связанный с ежедневным вниманием к вашему аквариуму, а также поможет вам поддерживать постоянные параметры с меньшими колебаниями в вашем аквариуме.Многие продвинутые любители знают, что надежная система поддержания стабильных параметров воды — один из важнейших ключей к успешному и процветающему рифу.

СВЯЗАННЫЕ ЧТЕНИЯ: Как настроить дозирующий насос

Дозирующий насос— обзор

8.2 Расчет обратных клапанов

Обратные клапаны, или nrvs, очень похожи на запорные клапаны при выборе размеров. Обычно устанавливается обратный клапан того же размера, что и труба.Если труба должна быть очищена или проверена скребком, выбор обратного клапана ограничивается типом клапана с поворотным диском. Некоторые клапаны с поворотным диском имеют средства блокировки клапана, чтобы обеспечить беспрепятственный проход скребка.

Существуют значительные различия в потерях давления, создаваемых различными типами обратных клапанов. Если общая потеря давления в системе слишком высока, а обратный клапан играет значительную роль, то следует обращаться к фактическим данным производителя, а не к типичным приближениям.Изменение конструкции обратного клапана может значительно снизить потери.

Обратные клапаны с пружинами можно до некоторой степени отрегулировать. Если требуемый поток меньше максимального потока, рекомендованного производителем, немного более слабая пружина позволит клапану открываться шире при требуемом потоке.

На рисунках 8.4, 8.5 и 8.6 показаны значения K v для трех популярных типоразмеров обратных клапанов для различных типов.

Рисунок 8.4. Сравнительные значения K v для обратных клапанов DN40

Рисунок 8.5. Сравнительные значения K v для обратных клапанов DN80

Рисунок 8.6. Сравнительные значения K v для обратных клапанов DN150

Обратите внимание, как соотношение между значениями K и меняется в зависимости от размера. Невозможно принять политическое решение о выборе одного стиля для достижения наименьших потерь на трение для всех размеров. Поправка на вязкость на основе числа Рейнольдса может применяться к обратным клапанам.

Во время процедуры выбора размера и типа обратного клапана необходимо учитывать динамический отклик клапана .Для правильного выбора клапана необходимо знать истинный характер технологической системы и рабочий режим. Если клапан должен работать нечасто, например, с насосом, который работает непрерывно, за исключением шестимесячного осмотра, износ посадочных поверхностей должен быть незначительным. И наоборот, клапан, установленный в системе впрыска дозирующего насоса, может открываться и закрываться 100 раз в минуту. Скорость изменения расхода очень важна. Внезапные изменения потока могут привести к тому, что обратный клапан полностью откроется или захлопнется.Внезапные изменения расхода могут быть созданы различными способами:

- •

пуск компрессора или насоса — время разгона очень короткое даже при пуске со звезды на треугольник

- •

мощность компрессора или насоса отказ — современные машины имеют сравнительно небольшую инерцию и поэтому очень быстро останавливаются при отключении питания

- •

изменение положения переключающего или смесительного клапана — это может вызвать внезапное увеличение и уменьшение одновременно в двух системах

- •

разрыв трубы — потеря технологического потока будет очень резкой

Многие другие гидравлические машины приводятся в движение двигателями переменного тока с переменной частотой / скоростью.Нормальным запуском и остановкой можно управлять, постепенно изменяя скорость. Однако проблема отключения электроэнергии не решена.

Если скорость потока жидкости внезапно изменится или риск резкого изменения высок, необходимо внимательно изучить обратный клапан и динамику системы. Специалисты-консультанты могут использовать аналоговые или цифровые методы для анализа динамических характеристик системы.

Изучите основы систем дозирования

В муниципальном, промышленном и производственном сегментах системы помогают унифицировать сложные процессы, требующие точности и надежности на нескольких этапах обработки.

Grundfos Dosing Skid Systems (DSS) — это комплексные решения, предназначенные для подачи жидких химикатов из резервуара в точку впрыска в процессе.

Видео и информация предоставлены Grundfos

Системы дозированияобъединяют основные компоненты подачи химикатов и средства управления системой со многими другими механизмами, необходимыми для точного впрыска химикатов.

- Насосы подачи химикатов / насосы-дозаторы

- Калибровочные колонны

- Системы управления

- Химические цистерны

- Демпферы пульсаций

- Клапаны обратного давления / сброса давления

- Манометр

Предварительно спроектированные системы дозирующих узлов разработаны для удовлетворения многих общих требований к подаче химикатов, в то время как специальные варианты идеально подходят для более уникальных приложений.

Предварительно спроектировано:

- Производительность насоса (галлонов в час): от 0,0007 до 8

- Давление на салазках до 150 фунтов на кв. Дюйм

Особый:

- Производительность насоса (галлонов в час): от 0,0007 до 556

- Давление на салазках до 2900 фунтов на кв. Дюйм

Гибкость конструкции системы и компонентов означает, что доступны сотни конфигураций для удовлетворения ваших потребностей.

В основе систем дозирующих устройств лежат дозирующие насосы Grundfos с гидравлическим или механическим приводом с опциональной технологией шагового двигателя, обеспечивающие диапазон изменения расхода до 3000: 1.Химические вещества дороги, и в чрезмерной обработке нет необходимости. Прецизионные дозирующие насосы Grundfos интегрируются с компонентами Skid System для точного впрыска химикатов с минимальными усилиями.

Системы дозированиятакже предлагают ряд других преимуществ, упрощающих работу.

Расширенные функции управления позволяют интегрировать систему управления зданием и ПЛК, чтобы вы могли удаленно контролировать и регулировать производительность системы.

Конфигурация рабочий / резервный гарантирует, что химическая обработка может продолжаться, когда один насос требует обслуживания.

Быстрая и простая установка полностью функционирующей системы, протестированной на заводе.

C&B Equipment с гордостью предлагает Grundfos Dosing Skid Systems и дозирующие насосы , а также круглосуточное обслуживание для владельцев насосов Grundfos на территории Канзаса. Свяжитесь с нами сегодня .