»ЖЕЛЕЗКА» ДЛЯ АВТОМОБИЛЯ

Достаточно сказать в разговоре »железный конь», »железный друг» или просто »железка» — и всем понятно, о чем идет речь. Разумеется, автомобиль не просто »железка» — это сгусток высоких технологий и множества материалов различного свойства и назначения — всего того, что позволяет ему более ста лет состоять на службе у человека. И все-таки без металла автомобилестроение немыслимо.

О том, сколько труда и научной мысли вложено в то, чтобы получить необходимый металл для автомобиля, рассказал нашему корреспонденту советник по науке ОАО »АВТО-ВАЗ», доктор технических наук, профессор, академик Российской инженерной академии А. К. Тихонов, руководитель лаборатории конструкционных сталей Поволжского филиала Института металлургии им. А. А. Байкова РАН. Аркадий Константинович — действительный член итальянской ассоциации металлургов и других международных обществ металлургов, лауреат премии им. П. П. Аносова РАН, награжден золотой медалью им. Б. Е. Патона Украинской академии за создание первого памятника Д. К. Чернову в Ялте.

Б. Е. Патона Украинской академии за создание первого памятника Д. К. Чернову в Ялте.

»b»

ПО ТРАДИЦИЯМ РОССИЙСКОЙ ШКОЛЫ

»/b»

Если в начале XX века автомобиль с двигателем мощностью 20 л. с. развивал скорость 20 км/ч, то сегодня при мощности двигателя 200-500 л.с. он может достичь скорости 500 км/ч. Это стало возможным только благодаря созданию материалов с огромным количеством разнообразных свойств, позволивших значительно уменьшить массу, одновременно увеличив прочность автомобиля. Раньше тяжелая машина (а »легковушка» весила не менее тонны) ехала настолько тихо, насколько громко гремела и скрежетала всеми своими частями. Сегодня в автомобиле можно »лететь» со скоростью более 200 км/ч и не слышать ни единого постороннего звука в салоне.

Легковой автомобиль на 85% состоит из железа, грузовой — на все 95%, танки — вообще на 98-99%. Ясно, что качество этой техники прежде всего определяется качеством стали и сплавов, из которых ее изготавливают. Научные основы, открывающие свойства булатной стали, которую выплавил и обработал П. П. Аносов, не были ему известны. Производство нужных для автомобилестроения материалов стало возможным тогда, когда поняли, что сталь приобретает ценные свойства благодаря термической обработке. и начали подвергать ей все черные металлы и почти все цветные, для того чтобы получить необходимые качества. Открытие научных принципов термообработки принадлежит замечательному русскому ученому Дмитрию Константиновичу Чернову. Именно ему удалось найти критические температурные точки, при которых происходят внутренние превращения стали. Он объяснил, почему в одном случае сталь после закалки приобретает высокую твердость без образования трещин, в другом случае трещины появляются, а в третьем — вообще не удается получить требующуюся твердость.

П. Аносов, не были ему известны. Производство нужных для автомобилестроения материалов стало возможным тогда, когда поняли, что сталь приобретает ценные свойства благодаря термической обработке. и начали подвергать ей все черные металлы и почти все цветные, для того чтобы получить необходимые качества. Открытие научных принципов термообработки принадлежит замечательному русскому ученому Дмитрию Константиновичу Чернову. Именно ему удалось найти критические температурные точки, при которых происходят внутренние превращения стали. Он объяснил, почему в одном случае сталь после закалки приобретает высокую твердость без образования трещин, в другом случае трещины появляются, а в третьем — вообще не удается получить требующуюся твердость.

Он определил, как различные легирующие элементы, введенные в железо, влияют на критические точки. Чернов первый дал научное обоснование термической обработки и смог теоретически объяснить процессы, происходящие в стали при нагреве. Открытие Д. К. Черновым полиморфизма железа (изменение структуры решетки железа:

объемоцентрированная решетка превращается в гранецентрированную) и построение диаграммы »железо-углерод» — так же прочно и навечно вошли в науку и жизнь, как и периодическая система элементов Д. И. Менделеева. Сегодня для любого нового материала-сплава кроме его химического состава в обязательном порядке строится диаграмма, по которой выбираются методы термической обработки, изменяющие свойства сплава.

И. Менделеева. Сегодня для любого нового материала-сплава кроме его химического состава в обязательном порядке строится диаграмма, по которой выбираются методы термической обработки, изменяющие свойства сплава.

Сейчас при производстве автомобилей используются стали и сплавы около 300 различных марок (под сплавом подразумевается вещество, полученное сплавлением двух или более элементов), и каждая выполняет свои функции, имеет свое назначение.

»b»

»ЖИГУЛИ»: ОТ »ПЕРВОЙ» ДО »ДЕСЯТОЙ»

»/b»

Когда в свое время заключался контракт с итальянской фирмой »Фиат», в договоре было записано, что она гарантирует качество, долговечность автомобиля и производительность оборудования при условии использования рекомендуемых ею материалов. Дальше выбор был за нами: продолжать закупки импортных материалов или освоить производство аналогичных у себя. Для изготовления автомобиля »Жигули» требовалось более 5,5 тысячи наименований материалов. И нам фактически пришлось освоить их выпуск с нуля, впервые в отечестве создать колоссальное количество технологий.

Сложности были огромные. Создали мы свинецсодержащую сталь — полный аналог итальянской. А хорошей обрабатываемости на станках и производительности никак получить не могли, потому что итальянцы не дали никаких исходных данных. Так что условия производства были для нас загадкой, которую предстояло раскрыть. Между тем свинец не вступает в химические соединения с железом, а находится в свободном состоянии. Металлургам пришлось много работать, чтобы свинец лег туда, где он должен быть, чтобы он равномерно (без скоплений)распределился по всей массе.

Мы были не просто получателями металла, мы инициировали, организовывали производство того материала, который требовался ВАЗу и, как потом неизменно выяснялось, всей стране. Касалось это и чугуна. Особо высокопрочный чугун впервые в значительных масштабах был применен именно на Волжском автомобильном заводе, в том числе для коленчатого и распределительного валов.

Кузов »ВАЗ-2101» (»Фиат-124») по штамповке куда проще нынешних »девяток» и »десяток». На первом автомобиле детали были более плоские, меньших размеров и крепились десятью тысячами точек сварки. Надо понимать, что каждая точка сварки — источник коррозии. Поэтому их количество на новых автомобилях мы снизили почти вдвое. Наряду с другими новыми свойствами сплавов это значительно повысило коррозионную стойкость.

На первом автомобиле детали были более плоские, меньших размеров и крепились десятью тысячами точек сварки. Надо понимать, что каждая точка сварки — источник коррозии. Поэтому их количество на новых автомобилях мы снизили почти вдвое. Наряду с другими новыми свойствами сплавов это значительно повысило коррозионную стойкость.

В свою очередь, чтобы изготовить большие и выпуклые детали кузова, надо было создать сталь, из которой их можно штамповать. Сначала мы покупали такую сталь в Японии, у »Тиссена» в Германии, у »Фест Альпины» в Австрии и других. Но с 1998 года освоили так называемые »автолисты» на трех отечественных комбинатах: Новолипецком, Череповецком и Магнитогорском. Кроме того, Новолипецкий металлургический комбинат освоил выпуск новых сверхпластичных, так называемых сталей без атомов внедрения (таких, как водород, углерод, азот). Новые материалы позволили увеличить габариты, обтекаемость деталей, снизить — до шести тысяч — количество точек сварки.

Освоили двустороннее горячее покрытие цинком на Новолипецком металлургическом комбинате (сейчас технология внедряется на Магнитогорском металлургическом комбинате и »Север-стали»): на специальных автоматических линиях лист непрерывно поступает в ванну при температуре около 550њС и покрывается слоем цинка толщиной от 6 до 10 микрон с двух сторон — из такой стали сегодня делают боковину автомобиля ВАЗ-2110.

»b»

САМЫЕ »ОТВЕТСТВЕННЫЕ»

»/b»

Конструкционным материалам всегда уделялось особое внимание. Из них изготавливают крайне ответственные с точки зрения безопасности автомобиля узлы — рулевое управление, редуктор, карданный вал. Для их производства требуются в основном легированные стали, поскольку необходимо обеспечить высокую прочность и одновременно хорошую обрабатываемость.

Раньше мы покупали конструкционную сталь у шведов: за ними долгие годы был приоритет в производстве высококачественной проволоки для пружин (на клапанах пружины работают в жесточайших условиях). Когда мы начали делать пружины из отечественной, отвечающей всем требованиям стали, шведы были удивлены.

Для шестерен коробки перемены передач вначале использовалась итальянская сталь, выпускаемая по американской технологии. На базе этой стали мы создали свою, превосходящую по качеству импортную, и запатентовали. Сейчас она выпускается заводами в Челябинске, Златоусте, на Оскольском металлургическом комбинате. В Осколе создано уникальное производство стали — без выплавки в доменной печи (обычно сначала плавят чугун, потом из чугуна — сталь в »мартенах» и уж затем пускают ее в прокат и отправляют заказчику). Здесь же сразу из руды, поступающей из карьера, идет восстановление железа в окатыши — так в XI-XII веках на Руси из болотной руды получали »крицы». Окатыши переплавляют в электропечи, добавляют легирующие элементы и таким образом получают отличную чистую сталь. Фактически новый стан Оскольского комбината проектировался под Волжский автозавод — мы были и инициаторами, и участниками процесса.

В Осколе создано уникальное производство стали — без выплавки в доменной печи (обычно сначала плавят чугун, потом из чугуна — сталь в »мартенах» и уж затем пускают ее в прокат и отправляют заказчику). Здесь же сразу из руды, поступающей из карьера, идет восстановление железа в окатыши — так в XI-XII веках на Руси из болотной руды получали »крицы». Окатыши переплавляют в электропечи, добавляют легирующие элементы и таким образом получают отличную чистую сталь. Фактически новый стан Оскольского комбината проектировался под Волжский автозавод — мы были и инициаторами, и участниками процесса.

Появление этой стали теоретически обосновал профессор А. П. Гуляев. По его учебнику »Металловедение» уже более 50 лет учатся российские и китайские студенты. Благодаря чистой стали удалось на порядок повысить прочность деталей трансмиссии автомобиля.

В 70-х годах прошлого столетия при запуске в производство внедорожника »Нива» мы столкнулись с проблемой деформации больших деталей переднего привода. Собрать качественный узел не удавалось (хотя лицензию на конструкцию этого узла и технологию производства купили у английской фирмы »Хардис пайсер»). В итоге, пока на Челябинском комбинате не научились плавить сталь с добавлением алюминия, не удавалось стабилизировать деформацию. А в документации на импортную сталь алюминия не было Только при химическом анализе готовых деталей из Англии мы обнаружили остаточный алюминий. Сообщили представителям фирмы о возникающих деформациях и о результатах исследований. Они лишь развели руками: мол, добавление алюминия-сама собой разумеющаяся… »изюминка». Англичане считали, что мы не сможем докопаться до этого и всегда будем покупать сталь у них.

Собрать качественный узел не удавалось (хотя лицензию на конструкцию этого узла и технологию производства купили у английской фирмы »Хардис пайсер»). В итоге, пока на Челябинском комбинате не научились плавить сталь с добавлением алюминия, не удавалось стабилизировать деформацию. А в документации на импортную сталь алюминия не было Только при химическом анализе готовых деталей из Англии мы обнаружили остаточный алюминий. Сообщили представителям фирмы о возникающих деформациях и о результатах исследований. Они лишь развели руками: мол, добавление алюминия-сама собой разумеющаяся… »изюминка». Англичане считали, что мы не сможем докопаться до этого и всегда будем покупать сталь у них.

Кроме того, мы начали сейчас применять стали с контролируемой ковкой. Такая сталь после ковки и охлаждения имеет свойства, как после закалки и отпуска, — она обладает высокими прочностными характеристиками и увеличенной скоростью резания. Благодаря этому, например, можно уменьшить вес шатуна.

»b»

НА ОШИБКАХ УЧАТСЯ

»/b»

Существует ионно-плазменная технология азо-тирования стали. Суть ее в следующем. В печи, загруженной клапанами, создается вакуум, и туда подается небольшое количество аммиака; при высоком напряжении он расщепляется на водород и азот — азот оказывается не в молекулярном состоянии, а в атомарном. Ионы азота начинают с большой скоростью бомбардировать клапан (о это время можно наблюдать свечение вокруг клапана). Азотированием сплава создается высокая коррозионная стойкость и износостой-кость — за счет слоя всего в несколько микрон! Сейчас эта технология используется многими автомобильными заводами, но мы и фирма »Клек-нер» были пеовыми.

Суть ее в следующем. В печи, загруженной клапанами, создается вакуум, и туда подается небольшое количество аммиака; при высоком напряжении он расщепляется на водород и азот — азот оказывается не в молекулярном состоянии, а в атомарном. Ионы азота начинают с большой скоростью бомбардировать клапан (о это время можно наблюдать свечение вокруг клапана). Азотированием сплава создается высокая коррозионная стойкость и износостой-кость — за счет слоя всего в несколько микрон! Сейчас эта технология используется многими автомобильными заводами, но мы и фирма »Клек-нер» были пеовыми.

Автомобилисты со стажем наверняка помнят »распредзаловскую» эпопею, которая в 70-е годы перешагнула границы ВАЗа и приобрела всесо

юзную »известность». Рас-предвалы выходили из строя в самое неподходящее время. Каждый автовладелец считал необходимым иметь в запасе комплект этого узла.

Это классический пример противоречия между конструкцией и технологией. Совместно с итальянцами мы изменили конструкцию двигателя повысили его мощность и динамичность за счет верхнего расположения кулачкового вала. Технология от »Фиат» между тем осталась прежней, как при нижнем расположении на »Фиат-124». Вот и получили совсем иные условия работы, трения, нагрузки на пару рычаг — распределительный вал. Рычаг был изготовлен из высоколегированной стали с цементацией, закалкой и последующей шлифовкой, рас-предвал — из высокопрочного чугуна с индукционным нагревом и также с закалкой и последующей шлифовкой- В результате в процессе шлифовки непременно снимался самый прочный наружный слой — значит, на этом месте начнется повышенный износ. Надо сказать, что в общей сложности требовалось изготовить около 1 млн распредвалов и 5 млн рычагов.

Технология от »Фиат» между тем осталась прежней, как при нижнем расположении на »Фиат-124». Вот и получили совсем иные условия работы, трения, нагрузки на пару рычаг — распределительный вал. Рычаг был изготовлен из высоколегированной стали с цементацией, закалкой и последующей шлифовкой, рас-предвал — из высокопрочного чугуна с индукционным нагревом и также с закалкой и последующей шлифовкой- В результате в процессе шлифовки непременно снимался самый прочный наружный слой — значит, на этом месте начнется повышенный износ. Надо сказать, что в общей сложности требовалось изготовить около 1 млн распредвалов и 5 млн рычагов.

Чтобы повысить износостойкость, начали с помощью неплавящегося электрода создавать на поверхности кулачка так называемый отбелённый слой (ледебурит). Кулачок приводит в движение рычаг клапана, а тот — все остальное. С использованием отбелённого чугуна высокой прочности мы значительно повысили износостойкость распредвала, особенно, когда впервые в мире вместо высокопрочного чугуна применили чугун с вермикулярным графитом

Графит меняет прочность чугуна. С и не возникали дефекты в структуре металла, которые способны уменьшить прочность и долговечность детали на 20-25%. Поэтому создали ступенчатый цикл нитроцементации, исключающий дефекты, и запатентовали его. Классическое азотирование идет более суток, порой — несколько. Этот метод действовал более 60 лет. Доктор И. Вюнинг (Германия) еще 20 лет назад изобрел метод низкотемпературного азоти-рования при температуре 570њС. Но при этом появлялись дефекты внутри слоя, пористость. Твердость была такая, что слой в несколько микрон ока- зывался хрупким. Мы усовершенствовали метод- увеличили пластичность азотированного слоя, ускорили (почти на 40%) процесс насыщения, доведя скорость до 1,5-2 часов, — и получили патент. На ВАЗе создан самый современный и крупный (в ряду всех автомобильных заводов мира) участок-газового азотирования.

С и не возникали дефекты в структуре металла, которые способны уменьшить прочность и долговечность детали на 20-25%. Поэтому создали ступенчатый цикл нитроцементации, исключающий дефекты, и запатентовали его. Классическое азотирование идет более суток, порой — несколько. Этот метод действовал более 60 лет. Доктор И. Вюнинг (Германия) еще 20 лет назад изобрел метод низкотемпературного азоти-рования при температуре 570њС. Но при этом появлялись дефекты внутри слоя, пористость. Твердость была такая, что слой в несколько микрон ока- зывался хрупким. Мы усовершенствовали метод- увеличили пластичность азотированного слоя, ускорили (почти на 40%) процесс насыщения, доведя скорость до 1,5-2 часов, — и получили патент. На ВАЗе создан самый современный и крупный (в ряду всех автомобильных заводов мира) участок-газового азотирования.

Сейчас в нашей стране внедрена технология бесструктурной закалки, когда сталь закаливают из жидкого состояния. При этом сразу получают проволоку диаметром 25 микрон с уникальными изотропными свойствами (отсутствует кристаллическая решетка, свойства материала в продольном и поперечном направлениях одинаковы). Онэ применяется во всех электронных системах.

Онэ применяется во всех электронных системах.

Цветные металлы для придания им требуемых конструкцией свойств также подвергаются термической обработке. Все это составляет уникальную технологию обработки металлов в массовом производстве АВТОВАЗа.

В настоящее время на металлургических заводах мира выплавляется более 700 млн тонн стали в год, большая часть которых нагревается до критических точек Чернова или выше их, проходит обработку давлением, затем охлаждается с разной скоростью. Прокатанная сталь поступает на машиностроительные заводы, где в кузницах, снова при нагревании до критических точек и ковке, получают заготовки деталей. В дальнейшем, после механической обработки в цехах, эти детали проходят окончательную термическую обработку и только тогда становятся частями механизмов. В итоге в мире ежегодно более 1000 млн тонн стали проходит термообработку Это почти в 1,4 раза больше, чем выплавляется. Поэтому XX век можно назвать веком металла и термической обработки.

Век каменный длился 11,5 тысячи лет. век бронзовый существовал две тысячи лет, а век железный »живет» уже четвертое тысячелетие. причем самое мощное развитие он получил в минувшем столетии. Благодаря открытиям Д. К. Чернова XX век был посвящен изучению внутренней структуры металла, влияния ее на изменение свойств. Тысячи созданных на основе этих исследований сплавов позволили спуститься в глубины океанов, пройти Северным морским путем, проникнуть в недра планеты, развить огромные скорости на земле (в том числе и в электронной технике) и подняться в космос.

век бронзовый существовал две тысячи лет, а век железный »живет» уже четвертое тысячелетие. причем самое мощное развитие он получил в минувшем столетии. Благодаря открытиям Д. К. Чернова XX век был посвящен изучению внутренней структуры металла, влияния ее на изменение свойств. Тысячи созданных на основе этих исследований сплавов позволили спуститься в глубины океанов, пройти Северным морским путем, проникнуть в недра планеты, развить огромные скорости на земле (в том числе и в электронной технике) и подняться в космос.

В начале XIX века на каждого жителя нашей планеты добывалось в год не более килограмма металлов. Сегодня эта цифра превышает 150 килограммов. Правда, еще недавно кое-кто предрекал, что в недалеком будущем металлы уступят свои позиции другим современным материалам. Но жизнь показала, что не стоит противопоставлять стальную арматуру капроновому шнуру или стальной кузов автомобиля — полимерному Материалы не исключают, а дополняют друг друга. Там, где лучше и выгоднее металл, — место металла. А где нужен пластик — пусть используется пластик. Мы же, исследователи и практики, должны найти каждому материалу оптимальное применение.

А где нужен пластик — пусть используется пластик. Мы же, исследователи и практики, должны найти каждому материалу оптимальное применение.

»b»

журнал »Наука и Жизнь», N2, 2003

»/b»

Почему кузова автомобилей стали делать из тонкого металла? — Портал о ломе, отходах и экологии

Содержание:

- Низкоуглеродная сталь

- Легко вытянуть

- Дешевизна в обслуживании

- Алюминий

- Прочие материалы

В последние годы несколько лет автомобилисты задаются вопросом о том, почему производители делают кузов машины из очень тонкого металла. При этом автопроизводители говорят о том, что тонкий металл гораздо более безопасный для водителей и пассажиров, чем если бы кузов делали из толстых листов металла. В данной статье рассмотрим подробнее, какой металл используется для производства авто и почему именно он.

В данной статье рассмотрим подробнее, какой металл используется для производства авто и почему именно он.

На сегодняшний момент одним из наиболее популярных материалов, который используется при производстве кузовов автомобилей является низкоуглеродная сталь. Именно за счёт использования подобного материала автопроизводители добиваются уменьшения общей массы машины. Это относительно прочный материал, которому можно придать нужную форму.

Легко вытянуть

Сейчас дизайн автомобилей предполагает использование различных изогнутых деталей, а сталь довольно легко вытянуть. В результате, автопроизводители могут изготавливать детали различных форм при относительно небольших производственных усилиях.

Дешевизна в обслуживании

У низкоуглеродной стали есть ряд недостатков, например, подверженность возникновению ржавчины. Зато это относительно дешёвый материал, который легко подвергается обработке и ремонту.

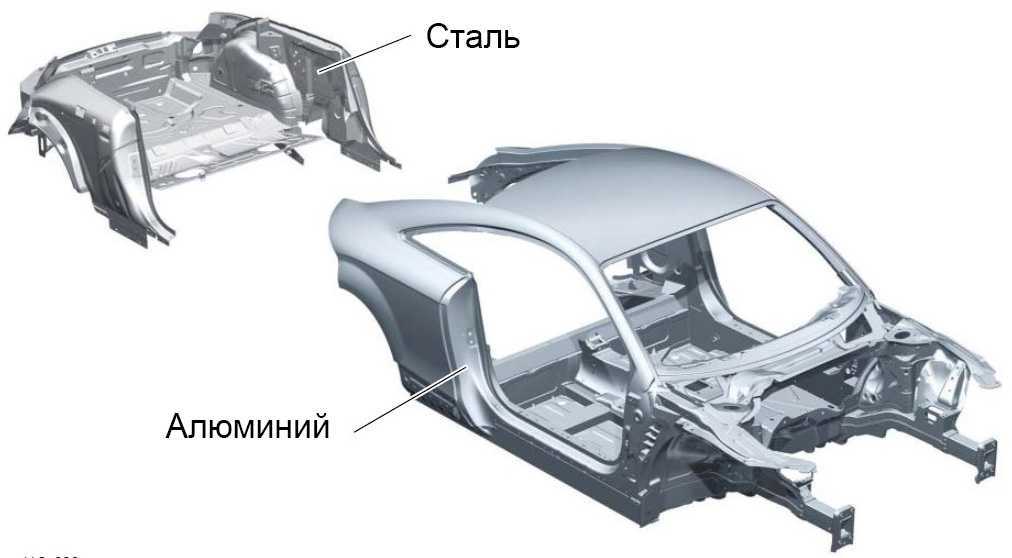

Алюминий

Ещё один материал, который довольно часто встречается при изготовлении корпуса – алюминий. Он менее прочный по сравнению с низкоуглеродной сталью, поэтому может понадобиться более толстый слой. Алюминий стали использовать при изготовлении деталей кузова автомобиля относительно недавно. Это довольно распространённый элемент для изготовления дверей, багажника, капота и ряда других деталей.

Недостаток алюминия состоит в том, что у деталей, изготовленных из алюминия, довольно плохая шумоизоляция. Из-за этого на заводах используются специальные технологии, с помощью которых снижается уровень шума внутри салона. Алюминий хорошо подходит для повторной обработки, а также менее подвержен возникновению коррозии. Из недостатков алюминия также можно вспомнить его высокую цену.

к содержанию ↑

Прочие материалы

В последнее время для изготовления различных деталей кузова автомобиля стали использовать другие материалы.

Сейчас производится все больше автомобилей, в которых есть элементы из стеклоткани, карбона и кевлара. Довольно часто можно встретить машины, при производстве которых использовался полипропилен, АБС-пластик и полиуретана . Это довольно удобные материалы, которые позволяют существенно снизить вес автомобиля. Из стеклопластика сейчас делают крышки капота и багажника, крылья и другие детали кузова автомобиля. С помощью такого материала можно сделать детали любой сложности.

Ещё 50 лет назад автопроизводители стремилась сделать свои автомобили как можно крепче и надёжнее, не жалея металла. В результате, машины могли легко выдерживать удары различной силы, так как кузов делался из толстых листов металла. В наше время для производства кузова используют тонкий металл, либо вовсе пластик. Связано это с тем, что автопроизводители хотят снизить затраты, поэтому уменьшают толщину металла кузова. Сейчас машины стали намного технологичнее, но с менее прочным кузовом. При этом автопроизводители говорят о том, что это не влияет на безопасность людей, находящихся внутри. У машины, которая весит меньше, уменьшается тормозной путь.

У машины, которая весит меньше, уменьшается тормозной путь.

Снижение общего веса автомобиля также помогает сэкономить на топливе, так как чем меньше вес у машины, тем больше ей нужно горючего.

Легкой машиной легче управлять, поэтому она становится манёвреннее, что также сказывается на безопасности поездки. На таком авто легче набирать скорость, а также маневрировать на различных сложных участках дороги.

Таким образом, использование тонкого металла при изготовлении кузова автомобилей связано с тем, что автопроизводители хотят сэкономить. При этом это не означает, что машины стали менее безопасными. Более лёгкий автомобиль гораздо более манёвренный, и для его торможения нужно меньше времени. Поэтому не стоит бояться подобных нововведений, а именно использования тонкого металла или других материалов. Также в последнее время при изготовлении машин стали использовать карбон, который очень лёгкий, но при этом прочный. Также плюс лёгких автомобилей состоит в том, что снижается расход топлива.

Лето закончилось, однако садовые насосы все также можно купить на сайте https://agroplast.ua/ru_RU/c/Садовые-насосы/141. В не сезон их стоимость может сильно упасть, поэтому советуем присмотреться именно сейчас.

Из чего сделаны автомобили, кроме стали?

Ваш автомобиль или грузовик изготовлен из необычных материалов. Читайте дальше, чтобы узнать, что они из себя представляют.

1 / 12

NickS/Getty Images

Недавно работая над автомобилем, я с удивлением обнаружил резкий стук в двигателе, который возник из-за изношенного зубчатого колеса. Еще больше меня удивило то, что зубья шестерни сделаны из пластиковых волокнистых компаундов, похожих на спрессованный ДВП. Они были стерты, что не позволяло им зацепиться с закаленной шестерней коленчатого вала.

Сегодня нетрадиционные материалы делают автомобили и легкие грузовики более надежными, эффективными и экологичными. Более низкие цены на электромобили (EV) и налоговые льготы частично связаны с использованием в них устойчивых материалов, таких как микропузырьки из стекла и композиты на основе нитрида бора, которые рассеивают тепло батареи.

Детали, изготовленные из стали, сложных конструкционных композитов, пластмасс, сплавов и полимеров, снижают общий вес автомобиля, увеличивая экономию топлива. Эти материалы и способ их крепления сохраняют жесткость кузова, обеспечивая при этом превосходный комфорт при езде и безопасность пассажиров.

2 / 12

deepblue4you/Getty Images

Сталь

Неудивительно, что это самый распространенный материал в автомобилестроении. Прочный, доступный и простой в изготовлении, он используется в выхлопной, тормозной и подвесной системах, а также в двигателе, колесах, шасси и крыше. Сталь используется в двигателях электромобилей, а также укрепляет неметаллическое шасси.

Примеры различных типов стали в автомобилях включают:

- Усовершенствованная высокопрочная сталь: Обеспечивает превосходный баланс легкости, прочности и жесткости. Используется для дверей, рам, шасси и бамперов.

- Высокоуглеродистая сталь:

- Легированная сталь: Железо, сплавленное с другими элементами. Это дорого и используется для конкретных приложений. Феррованадий (железо и ванадий) представляет собой ударопрочный сплав, используемый в пружинах и амортизаторах. Ферроалюминий (железо и алюминий) в системах выпуска и охлаждения легкий, термостойкий и простой в изготовлении.

3 / 12

Адриан Шелига/Getty Images

Пластмассы

Широкий термин, охватывающий множество полимеров, автомобильные пластмассы изготавливаются из побочных продуктов нефтепереработки. Полимеры обладают уникальными качествами и характеристиками, которые можно адаптировать для многих целей. Они прочны, устойчивы к коррозии и гибки, что упрощает их изготовление без потери прочности.

Поскольку они легкие, пластмассы используются во всем: от двигателя до отделки салона, фар, ковров, бензобаков, крышек бамперов и многого другого. Рано или поздно пластмассы могут обогнать сталь и стать материалом №1 в автомобилестроении.

4 / 12

75тикс/Getty Images

Алюминий

Здесь вы заметите одну тему: поскольку алюминий легкий, прочный, долговечный и пластичный, из него можно делать множество автомобильных деталей. Подумайте о колесах, головках цилиндров, зеркалах, водяных насосах, картерах трансмиссии и многом другом.

5 / 12

NorGal/Getty Images

Стекловолокно

Легкий, прочный и в три раза менее плотный, чем сталь, из стекловолокна можно легко изготовить множество форм для задних бамперов, капотов, дверей и кузовов автомобилей. Из-за высокой прочности на растяжение стекловолокно также усиливает ставки на время. Износостойкое тканое стекловолокно также используется в тормозных колодках и дисках сцепления.

7 / 12

Нитат Терми/Getty Images

Медь

Медные провода проходят по всему автомобилю, в основном в электронике. Медные сплавы, такие как латунь, используются во втулках. Он не прилипает к поверхности других металлов, что делает его идеальным для подшипников главного двигателя. Обладая отличной теплопроводностью, он также используется в радиаторах и сердцевинах обогревателей.

8 / 12

общий / Getty Images

Магний

Легче стали или алюминия, магний благодаря высокому соотношению прочности и веса идеально подходит для автомобильной промышленности. Он обычно встречается в трансмиссиях, системах подвески, рулевых колонках, приводах управления, корпусах подушек безопасности, рулевых колесах и рамах сидений.

Магний подвержен коррозии, особенно соль. Он нуждается в защитном покрытии, таком как хром, эпоксидная или полиэфирная смола, при воздействии элементов.

9 / 12

транзакция/Getty Images

Титан

Несмотря на свою дороговизну, титан очень легкий и устойчив к коррозии. Он прочнее других металлов с такой же плотностью.

Трудный в изготовлении титан в основном используется в компонентах двигателей внутреннего сгорания (ДВС), таких как клапаны, клапанные пружины и поршневые шатуны, а также в выхлопных системах роскошных спортивных автомобилей. Он идеально подходит для шасси электромобиля, поскольку защищает дорогие батареи, составляющие 25% веса электромобиля.

10 / 12

НонгАзимо/Getty Images

Благородные металлы

Одной из причин увеличения количества украденных каталитических нейтрализаторов являются заключенные в них благородные металлы — платина, палладий и чрезвычайно редкий родий. Палладий продается по цене почти 2500 долларов за унцию, а родий стоит умопомрачительные 18 600 долларов за унцию!

Все три имеют широкий спектр применения. В ДВС они действуют как катализатор превращения смога (несгоревшего топлива) в углекислый газ и водяной пар.

В ДВС они действуют как катализатор превращения смога (несгоревшего топлива) в углекислый газ и водяной пар.

11 / 12

НонгАзимо/Getty Images

Редкоземельные металлы

Из них изготавливаются магниты, широко используемые в электродвигателях гибридных транспортных средств и подшипниках качения. Они также часто встречаются в датчиках двигателя, каталитических нейтрализаторах, контроллерах антиблокировочной системы тормозов и радиодинамиках.

12 / 12

Роберт Александр/Getty Images

Электромобили

Хотя в электромобилях нет каталитического нейтрализатора, в их конструкции используются другие дорогие материалы. Аккумуляторы электромобилей содержат до 80 процентов никеля и 15 процентов кобальта, а также природный графит, силикон и литий. Бокситы с высоким содержанием алюминия в колесах делают электромобиль максимально легким.

Первоначально опубликовано: 21 декабря 2022 г.

Bob Lacivita

Bob Lacivita — отмеченный наградами автомобильный техник ASE и General Motors, преподаватель и внештатный писатель, который пишет о ремонте и техническом обслуживании автомобилей своими руками. Его работы были представлены в The Family Handyman, книге Reader’s Digest и журнале Classic Bike Rider. Он был карьерным и техническим педагогом в течение 25 лет, преподает автомобильные технологии, а также пишет государственные, федеральные и организационные гранты. Он также помог разработать уникальную модель учебного плана, которая органично интегрирует строгие, актуальные академические стандарты в профессиональное и техническое образование.

Различные типы металлов, используемых в производстве автозапчастей

Когда дело доходит до производства автозапчастей, в производственном процессе могут использоваться различные металлы. Каждый металл имеет свой уникальный набор свойств, которые делают его идеальным для конкретных применений. Здесь мы рассмотрим некоторые из наиболее распространенных металлов, используемых в производстве автозапчастей, а также их преимущества и недостатки.

Независимо от того, являетесь ли вы автолюбителем или просто хотите узнать, как сделан ваш автомобиль, читайте дальше, чтобы узнать больше о металлических материалах, из которых он изготовлен!

Преимущества металлических материалов для автомобильных деталей

Металлические материалы уже давно используются в качестве надежных и долговечных материалов для автомобильных деталей благодаря их прочности, долговечности и низкой стоимости. Металлические детали, как правило, проще в изготовлении, чем другие материалы, что делает их особенно привлекательными для массового производства автомобильных компонентов.

Простота обслуживания

Поскольку металл является отличным проводником тепла, он помогает охлаждать чувствительную электронику в моторном отсеке и предотвращает ее перегрев. Металлические детали также устойчивы к повреждениям от масла, топлива и других химикатов, что означает, что они требуют минимального обслуживания в течение всего срока службы.

Подходит для сложных конструкций

Металлическим материалам можно легко придать сложную форму для сложных конструкций, которые были бы невозможны с использованием альтернативных материалов. Это делает их идеальными для использования во всех видах автомобильных компонентов, таких как топливные системы, тормоза и подвеска. Металлические автомобильные детали также невероятно прочны и легки, что делает их безопасными и надежными для всех типов транспортных средств.

Экономичный и пригодный для повторного использования

По сравнению с другими материалами, с металлом часто дешевле работать, поскольку для создания готовой детали или компонента требуется меньше специализированных инструментов, машин и процессов. Кроме того, многие металлы, такие как алюминий, сталь или железо, могут быть переработаны или переработаны для использования в других деталях, что делает их экологически чистым вариантом для владельцев автомобилей.

Кроме того, металлические материалы, как правило, имеют более длительный срок службы, чем другие типы материалов, и гораздо более устойчивы к износу при повседневном использовании. Таким образом, они могут помочь снизить общую стоимость замены с течением времени.

Таким образом, они могут помочь снизить общую стоимость замены с течением времени.

Металлы, широко используемые в производстве автозапчастей

Компании-производители сталкиваются с рядом проблем, включая снижение затрат и повышение качества продукции. Кроме того, они также должны гарантировать, что их продукция соответствует самым высоким стандартам качества и надежности. Когда дело доходит до производства автомобилей, это означает использование прочных и устойчивых к коррозии материалов, которые также доступны по цене и с которыми легко работать. Автомобильная промышленность использует множество различных типов металлов для удовлетворения этих потребностей.

Ниже приведен список распространенных металлов, используемых в производстве автозапчастей, а также конкретные примеры того, как каждый из них используется в этом процессе. Продолжайте читать, чтобы узнать больше о каждом металле и о том, в каких автомобилях он используется чаще всего.

1. Алюминий для автомобильных деталей

Алюминий является важным металлом в автомобилестроении и используется во всем: от блоков цилиндров до колес и других деталей автомобилей. Это легкий, прочный, легко обрабатываемый металл, который также обладает высокой коррозионной стойкостью. Наиболее распространенными областями применения алюминиевых автомобильных деталей в автомобильной промышленности являются блоки цилиндров, колеса, картеры трансмиссии, системы подвески, панели кузова и внутренняя отделка. Он также часто используется в качестве отражателя или теплозащитного экрана в автомобильных фарах и задних фонарях.

Это легкий, прочный, легко обрабатываемый металл, который также обладает высокой коррозионной стойкостью. Наиболее распространенными областями применения алюминиевых автомобильных деталей в автомобильной промышленности являются блоки цилиндров, колеса, картеры трансмиссии, системы подвески, панели кузова и внутренняя отделка. Он также часто используется в качестве отражателя или теплозащитного экрана в автомобильных фарах и задних фонарях.

Наиболее распространенный тип алюминия, используемый в автомобилестроении, называется сплавом, представляющим собой смесь различных металлов, которые сплавляются вместе, образуя новый, уникальный вид металла с особыми свойствами. Алюминий может быть мягким или твердым, в зависимости от используемого сплава. Мягкий алюминий используется во многих автомобильных деталях, включая колеса, блоки цилиндров, картеры трансмиссии и опоры двигателя. Более жесткий алюминий используется в других частях, таких как шасси автомобиля. Каждый металл имеет различное применение и сочетается с другими металлами для создания желаемых свойств.

2. Сталь для автомобильных деталей

Сталь является одним из наиболее распространенных металлов в автомобилестроении и используется во всем, от блоков двигателей до автомобильных сидений. Это прочный и долговечный металл, которому можно легко придать желаемую форму и размер. Существует множество различных типов стали, каждый из которых обладает различными свойствами, которые делают их пригодными для различных целей. Сплавы 9- и 10-углеродистой стали являются наиболее распространенными типами стали в автомобильной промышленности и используются для многих различных компонентов и деталей.

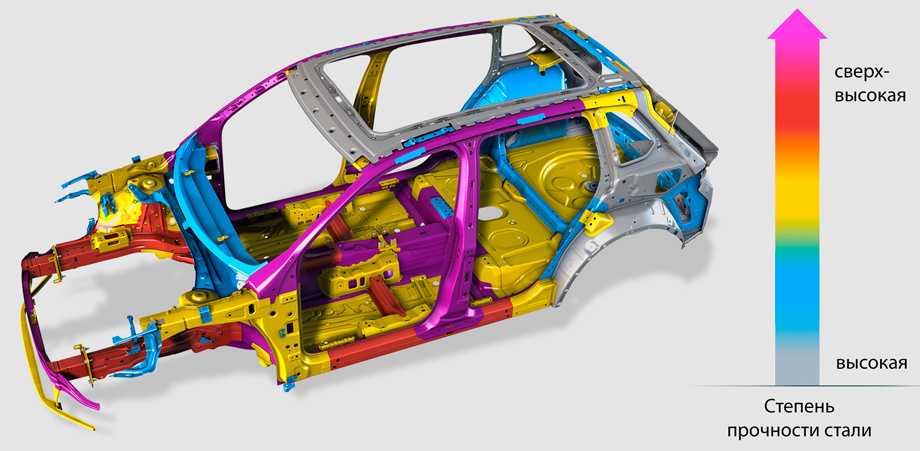

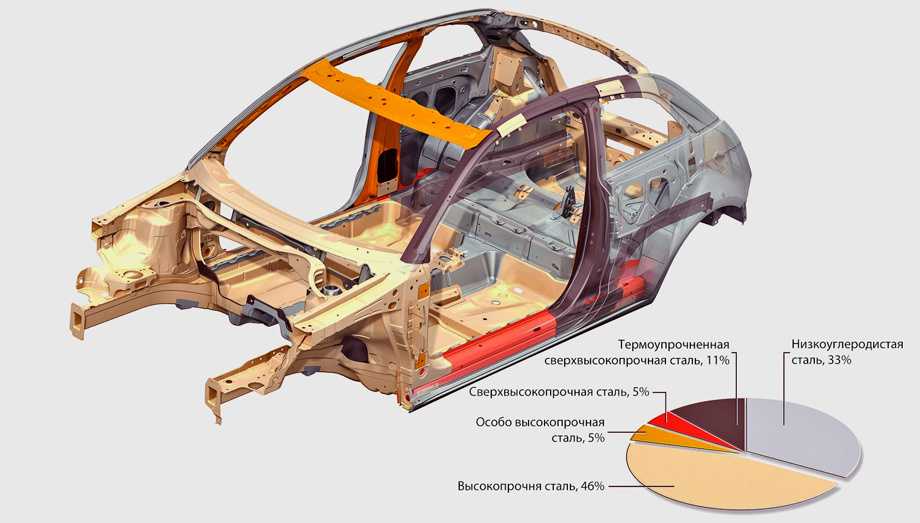

В зависимости от предполагаемого использования инженеры могут выбрать тип стали и ее марку, чтобы создать деталь с точными требуемыми свойствами. Некоторыми примерами стали, используемой в производстве автомобильных деталей, являются высокопрочные низколегированные стали, усовершенствованные высокопрочные стали и сверхвысокопрочные стали. Эти типы стали используются для повышения безопасности и производительности транспортных средств. В панелях кузова используются высокопрочные низколегированные стали, а в элементах подвески – современные высокопрочные стали. Сверхвысокопрочные стали обычно используются в каркасах безопасности или других элементах безопасности.

В панелях кузова используются высокопрочные низколегированные стали, а в элементах подвески – современные высокопрочные стали. Сверхвысокопрочные стали обычно используются в каркасах безопасности или других элементах безопасности.

3 Титан для автомобильных деталей

Титан — это устойчивый к коррозии металл, чрезвычайно прочный и долговечный. С этим металлом сложно работать, но технологические достижения упростили его обработку и работу. Этот металл используется для изготовления деталей, которые должны быть прочными, легкими и устойчивыми к коррозии.

Некоторые распространенные области применения титана в автомобильной промышленности включают тормозные роторы и колеса. Детали из титана часто используются вместо стальных или алюминиевых деталей, чтобы уменьшить общий вес автомобиля. Это может привести к улучшению топливной экономичности и снижению выбросов. Детали из титана также используются в конструкции гоночных автомобилей.

4. Железо для автомобильных запчастей

Железо более доступно, чем многие другие металлы, и его можно быстро плавить, формовать и ковать. Низкая стоимость железа по сравнению с другими металлами делает его привлекательным вариантом для автопроизводителей, стремящихся оставаться конкурентоспособными по цене, но при этом производить качественную продукцию. Многие детали автомобиля, такие как рама, оси, колеса и компоненты двигателя, могут быть изготовлены из железа.

Низкая стоимость железа по сравнению с другими металлами делает его привлекательным вариантом для автопроизводителей, стремящихся оставаться конкурентоспособными по цене, но при этом производить качественную продукцию. Многие детали автомобиля, такие как рама, оси, колеса и компоненты двигателя, могут быть изготовлены из железа.

Сплавы на основе железа широко используются в автомобильной промышленности. Они создаются путем смешивания железа с другими металлами, такими как медь, цинк или никель. Это придает железу такие свойства, как коррозионная стойкость и повышенная прочность. Сплавы железа используются в различных автомобильных деталях, от головок цилиндров до коленчатых валов, шатунов, шестерен и подшипников.

5. Магний для автомобильных деталей

Магний — прочный, долговечный металл, устойчивый к коррозии. С ним трудно работать, поэтому он не часто используется в деталях, требующих литья и ковки, таких как железо. Вместо этого он чаще всего используется в дорогих спортивных автомобилях, таких как Corvette и Lamborghini. Он используется, чтобы сделать автомобиль легче, сохраняя при этом желаемую прочность и долговечность.

Он используется, чтобы сделать автомобиль легче, сохраняя при этом желаемую прочность и долговечность.

Хотя у магния есть некоторые недостатки по сравнению с другими материалами (такие как стоимость и сложность изготовления), его общие преимущества делают его привлекательным вариантом для многих автомобильных применений. Это один из металлических материалов для шасси, дверей и капота автомобиля. Кроме того, из магния можно легко отливать сложные формы, что делает его идеальным для создания нестандартных автомобильных компонентов.

6. Медь для автомобильных деталей

Благодаря присущим ей свойствам медь широко используется для производства автомобильных деталей. Медь является отличным проводником электричества и тепла, что делает ее идеальной для электрических компонентов и систем охлаждения двигателя. Сплавы на основе меди широко используются в автомобильной промышленности. Они создаются путем смешивания меди с другими металлами, такими как цинк, никель и серебро. Это придает меди такие свойства, как коррозионная стойкость и повышенная прочность.

Это придает меди такие свойства, как коррозионная стойкость и повышенная прочность.

Сплавы на основе меди могут использоваться в различных областях, включая выхлопные системы и тормозные колодки. В дополнение к превосходной прочности и долговечности сплавы на основе меди обладают отличной теплопроводностью, что делает их идеальными для применения в условиях высоких температур.

Тенденция будущего: легкие металлические автомобильные детали

В будущем автомобили будут продолжать переходить на более легкие металлические детали. Эта тенденция обусловлена желанием улучшить экономию топлива и сократить выбросы. Многие автопроизводители уже используют в своих автомобилях легкие металлы, такие как алюминий и магний, и это, вероятно, продолжится. Кроме того, ожидается, что композитные материалы будут расти, поскольку они могут еще больше снизить вес при сохранении прочности.

Композиты изготавливаются из различных материалов, включая углеродное волокно, стекловолокно и волокна Kevlar®. Композиты предлагают несколько преимуществ по сравнению с традиционными материалами, такими как сталь или алюминий; они легче, прочнее, более устойчивы к коррозии и обладают лучшими тепловыми свойствами (это означает, что они лучше проводят тепло или лучше изолируют от тепла).

Композиты предлагают несколько преимуществ по сравнению с традиционными материалами, такими как сталь или алюминий; они легче, прочнее, более устойчивы к коррозии и обладают лучшими тепловыми свойствами (это означает, что они лучше проводят тепло или лучше изолируют от тепла).

Переход к более легким автомобилям окажет значительное влияние на производство деталей для электромобилей. Это связано с тем, что электромобили, как правило, тяжелее, чем аналогичные автомобили с бензиновым двигателем, из-за их аккумуляторных батарей. Таким образом, если электромобили станут легче всего на 10%, это значительно повлияет на запас хода и производительность. Таким образом, мы можем ожидать, что производители электромобилей будут все больше внимания уделять использованию легких металлов и композитов в своих автомобилях.

Получите металлические автозапчасти в WayKen

Если вам нужны изготовленные на заказ автозапчасти для вашего автомобильного бизнеса, WayKen — это компания, которой вы можете доверять. Обладая более чем 10-летним опытом в области механической обработки, такой как обработка с ЧПУ, 3D-печать, литье под давлением, литье под давлением и т. д., мы обладаем знаниями и опытом для производства лучших металлов, используемых в автозапчастях и прототипировании.

Обладая более чем 10-летним опытом в области механической обработки, такой как обработка с ЧПУ, 3D-печать, литье под давлением, литье под давлением и т. д., мы обладаем знаниями и опытом для производства лучших металлов, используемых в автозапчастях и прототипировании.

Благодаря передовому оборудованию и технологиям наша команда гарантирует, что каждая поставляемая нами автозапчасть соответствует вашим конкретным требованиям. А поскольку мы предлагаем конкурентоспособные цены и быстрые сроки выполнения работ, вы можете быть уверены, что получите запчасти по оптимальной цене.

Свяжитесь с нами сегодня, чтобы узнать больше о наших возможностях обработки и списке автомобильных металлических материалов.

Часто задаваемые вопросы

Какие четыре основных металла используются в автомобилестроении?

Некоторые из наиболее распространенных металлов, используемых в автомобилестроении, включают сталь, железо, алюминий и магний. Все четыре металла прочны и имеют долгий срок службы, поэтому их часто используют в автомобилестроении.