зачем он нужен и как его использовать?

Время чтения: 8 минут

Полуавтоматическая сварка — одна из самых часто используемых в профессиональной и полупрофессиональной среде. Полуавтомат можно найти как в гараже у дачного умельца, так и на станции технического обслуживания или в цеху. Сварка полуавтоматом чуть сложнее, чем сварка обычным инвертором. Но полуавтомат все равно гораздо проще и понятнее в применении, чем тот же трансформатор.

Для сварки полуавтоматом вам понадобится электродная проволока, газовый баллон и ваши навыки. Этого достаточно для формирования качественных и долговечных швов. В этой статье мы подробно объясним, что такое сварочный полуавтомат и как он функционирует, а также для чего нужен такой сварочный аппарат. Вы узнаете принцип работы полуавтомата, его разновидности и особенности применения.

Содержание статьи

Сварочный полуавтомат: устройство и принцип работы

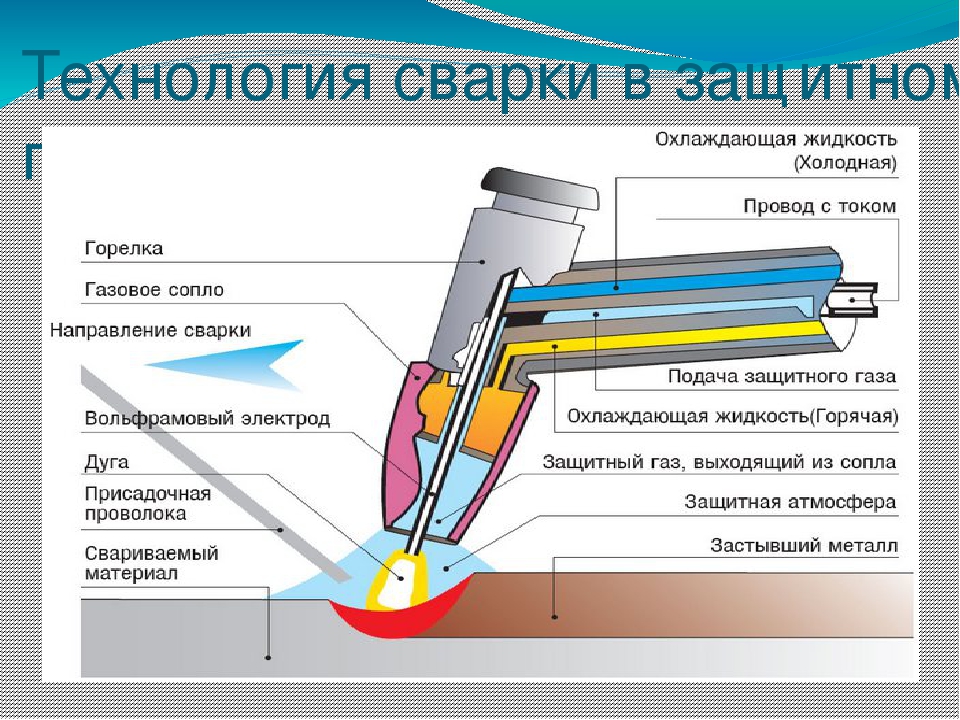

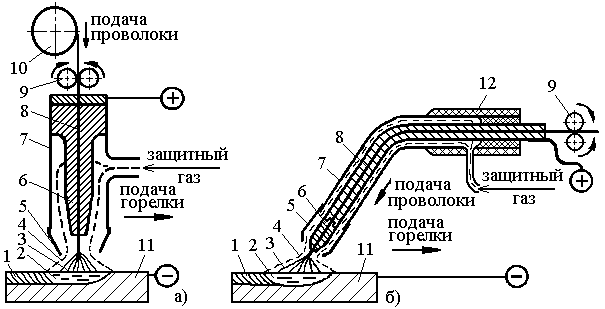

Полуавтомат — это инверторный сварочный аппарат, применяемый для TIG сварки и MIG/MAG сварки. Также может иметь встроенный режим ММА сварки. От обычного инвертора отличается возможностями. Инвертор используется в паре с электродом и применяется для ручной дуговой сварки. А полуавтомат используется с электродом, проволокой, газом. Соответственно, его возможности куда шире, и такой аппарат можно использовать для сварки в среде защитного газа. Получаемые швы отличаются высоким качеством и надежностью. Ниже показано, из чего состоит комплект оборудования для полуавтоматической сварки. Исходя из этого несложно понять устройство сварочного полуавтомата.

Также может иметь встроенный режим ММА сварки. От обычного инвертора отличается возможностями. Инвертор используется в паре с электродом и применяется для ручной дуговой сварки. А полуавтомат используется с электродом, проволокой, газом. Соответственно, его возможности куда шире, и такой аппарат можно использовать для сварки в среде защитного газа. Получаемые швы отличаются высоким качеством и надежностью. Ниже показано, из чего состоит комплект оборудования для полуавтоматической сварки. Исходя из этого несложно понять устройство сварочного полуавтомата.

Полуавтомат получил свое название из-за механизма, подающего сварочную проволоку в зону сварки. Механизм работает в полуавтоматическом режиме, отсюда и многочисленные словосочетания «сварка полуавтоматом», «полуавтоматическая сварка» и т.д.

Принцип работы полуавтоматической сварки прост. В подающий механизм устанавливается бобина с проволокой, которая во время сварки подается в сварочную зону, так что нет необходимости часто сменять электроды, как при ручной дуговой сварке. Одновременно с подачей электродной проволоки подается защитный газ. Электрод и свариваемый металл находятся под напряжением, и в газовом облаке происходит разряд. Возбуждается дуга. Она и плавит металл, благодаря чему можно сформировать шов.

Одновременно с подачей электродной проволоки подается защитный газ. Электрод и свариваемый металл находятся под напряжением, и в газовом облаке происходит разряд. Возбуждается дуга. Она и плавит металл, благодаря чему можно сформировать шов.

Некоторые преимущества полуавтоматической сварки:

- Высокое качество сварных швов

- Высокая производительность сварки

- Технология проста и понятна в эксплуатации

- Широкая сфера применения

Разновидности

Сварочное оборудование полуавтоматического типа может быть бытовым, профессиональным и промышленным.

Аппараты для бытовой сварки можно использовать для несложного ремонта кузова авто или забора. Их стоимость редко превышает 300$. Профессиональному полуавтомату под силу сварка профильной трубы и сложных металлоконструкций. Если вы выбираете полуавтомат для сварки трубопроводов, то присмотритесь именно к профессиональным и полупрофессиональным моделям. В этой статье мы подробно рассказываем, как сварить газовые трубы полуавтоматом. Стоимость профессионального полуавтомата может начинаться от 300-500$ и доходить до нескольких тысяч (а порой и десятков) долларов.

Стоимость профессионального полуавтомата может начинаться от 300-500$ и доходить до нескольких тысяч (а порой и десятков) долларов.

Промышленные полуавтоматы редко можно встретить в прямой продаже. Они очень дорого стоят и применяются на крупномасштабных производствах.

Новички часто интересуются, можно ли покупать китайский полуавтомат? Или стоит переплатить за оборудование от более именитого производителя? На наш взгляд, покупка недорого китайского полуавтомата оправдана, если вы стеснены в средствах. Не обязательно сразу покупать дорогой аппарат, если вы не планируете использовать его на все 100%. Приобретите более бюджетную модель и обучитесь азам полуавтоматической сварки. К тому же, большинство полуавтоматов ценой до 1000$ все равно собираются в Китае. И порой один завод изготавливает одинаковое оборудование сразу для нескольких брендов. Так можно найти два идентичных полуавтомата с разными логотипами, где один аппарат будет стоить существенно дороже другого просто из-за популярности бренда.

Читайте также: Сварочный полуавтомат Электроприбор ПДГ Искра 200

Применение

Работа сварочным полуавтоматом не составит труда, если правильно выполнить все подготовительные работы. Далее мы расскажем, как подключить полуавтомат к газовому баллону и выбрать режим сварки.

Перед началом сварки полуавтоматом необходимо провести полную регулировку всем компонентов подающего механизма. Отрегулируйте натяжение электродной проволоки, это можно сделать с помощью гайки на оси катушки с проволокой. Затем найдите прижимной ролик в подающем механизме и отрегулируйте его усилие. Наконец отрегулируйте расход сварочного газа. Для этого установите на баллон газовый редуктор.

Не забудьте установить силу сварочного тока. Мы рекомендуем задать небольшое значение силы тока и постепенно увеличивать ее в ходе работ. Так вы сможете избежать прожогов и непроваров. Чтобы подобрать оптимальную силу тока для вашей детали воспользуйтесь специальными таблицами. Их легко найти в интернете.

Их легко найти в интернете.

Газ и проволока

Как вы теперь уже знаете, полуавтоматы работают в паре с газовым баллоном. Газовый баллон соединяется с полуавтоматом с помощью специального шланга. Газ подается в сварочную зону и защищает металл от окисления, тем самым улучшая качество швов. В качестве защитного газа можно использовать аргон, углекислоту, гелий, водород и азот. А также смеси из этих газов.

Помимо газа используется металлическая проволока, выступающая в роли электрода. Проволока может быть плавящейся и неплавящейся. В первом случае проволока участвует в образовании шва, смешиваясь с основным металлом. Во втором случае проволока лишь проводить ток к сварочной зоне и плавит металл. Также существует порошковая проволока. Она представляет собой полую трубку, внутри которой находится флюс. При сварке внешняя металлическая оболочка плавится, высвобождая пары флюса, которые по своим свойствам похожи на защитный газ. По этой причине при сварке порошковой проволокой газ можно не использовать.

Но учтите, что порошковая проволока не способна в полной мере заменить защитный газ. Получаемые швы будут худшего качества, поскольку порошковая проволока просто не обладает теми же свойствами, что и газ. Данный тип проволоки используют для сварки в труднодоступных местах. Например, на высоте. Если у вас есть возможность транспортировки сварочного баллона, то лучше выбрать сварку с применением газа.

Техническое обслуживание и хранение

Полуавтомат — это технически сложный электроприбор. И чем дороже ваша модель полуавтомата, тем она сложнее. А мы все прекрасно знаем, что количество поломок и ремонтопригодность во многом связаны именно с простотой электроприбора.

Классический трансформаторный сварочный аппарат очень прост и потому надежен. Его можно без проблем перебрать в гараже, а детали не будут стоить дорого. Все это нельзя сказать про полуавтомат. В основе полуавтомата современные микросхемы с транзисторами, которые плохо переносят пыль, грязь и повышенную влажность. Исходя из этого несложно понять, что от правильного хранения и обслуживания полуавтомата во многом зависит срок его службы.

Исходя из этого несложно понять, что от правильного хранения и обслуживания полуавтомата во многом зависит срок его службы.

Два раза в год отдавайте ваш полуавтомат в сервисный центр для технического обслуживания. Там специалисты очистят корпус (в том числе изнутри) с помощью сжатого воздуха, проверят работоспособность аппарата и приведут в порядок все винты, гайки и разъемы.

Храните полуавтомат в картонной коробке, предварительно обмотав его полиэтиленовой пленкой. Не оставляйте аппарат на зиму в неотапливаемом гараже или на даче. Если у вас есть возможность заберите полуавтомат к себе в квартиру и храните его там.

Вместо заключения

Сварочный аппарат полуавтомат — это технологичный и современный тип сварочного оборудования. В этой статье мы постарались подробно и понятно объяснить, как работает полуавтомат и в целом каков принцип работы сварочного инверторного оборудования.

Сварка полуавтомат пригодится вам на даче, если вы хотите выполнять более сложный ремонт, на СТО, если важно качество швов при работе с кузовом, и в цеху при сварке сложных металлоконструкций.

Современные полуавтоматы представлены в большом ассортименте и позволяют выполнять как любительскую, так и профессиональную сварку. При выборе сварочного аппарата обращайте внимание не только на цену, но и на технические характеристики, качество сборки наличие гарантии. Не приобретайте самый дешевый полуавтомат. Скорее всего, он не оправдает ваших надежд, и быстро выйдет из строя. Желаем удачи в работе!

Сварка полуавтоматом для начинающих | Как правильно варить полуавтоматом

Создание металлических конструкций либо иное производство изделий из металла невозможно без сварочных работ. Одним из самых распространенных методов является сварка металлоконструкций полуавтоматом. Он востребован при соединении разных металлических заготовок: черных и цветных, толстых и листовых. В сварке полуавтоматическими аппаратами применяются современные технологии склейки металлов, которые положительно влияют на качество шва. Наибольшее распространение технология получила в производстве или кузовном ремонте автомобилей и другой техники.

Наибольшее распространение технология получила в производстве или кузовном ремонте автомобилей и другой техники.

Что такое полуавтоматическая сварка

Перед началом практических занятий по освоению технологии работы с полуавтоматическими станциями следует детально изучить теорию. Оборудование состоит из таких основных узлов:

- основной блок, через который подается присадочная проволока и питание;

- горелка с расположенной внутри нее проволокой;

- сварочный рукав;

- система снабжения защитным газом;

- проводящий питание наконечник.

На больших предприятиях нередко применяются стационарные полуавтоматические установки для сварки деталей на сборочных линиях. Такое оборудование обеспечивает хорошее качество сварного соединения, равномерное распределение наплава по всей длине шва, высокую скорость выполнения работ и малое энергопотребление. В зависимости от принципа работа полуавтоматические модели делятся на несколько групп:

- для сваривания кромок в защитной среде;

- выполнение работ с использованием флюса;

- сваривание с порошковой проволокой;

- универсальные автоматические устройства.

Все без исключения установки отлично справляются с задачами соединения заготовок из цветных или черных металлов. В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

- стационарными. Корпус установлен на специальную консоль либо иное основание и жестко закреплен;

- переносные. Устройство имеет сравнительно небольшие габариты и вес. Может без особых усилий перемещаться одним человеком;

- передвижные. Агрегат монтируется на тележке и передвигается в пределах одного помещения – как правило, цеха или сборочного участка.

Существует и классификация оборудования в зависимости от типа подающих роликов: тянущие, толкающие или толкающе-тянущие.

Технология сварки полуавтоматом

Сварка полуавтоматом с газом

При помощи полуавтомата можно сваривать детали из оцинкованного или поржавевшего металла.

Когда планируется сваривать материалы в защитной среде или с применением флюса, предварительно выполняются подготовительные работы:

- при помощи растворителя поверхность стыков обезжиривается и очищается от механических включений;

- проверяется работа газового оборудования;

- проваривается небольшой участок стыка. В этот момент корректируются основные настройки;

- выполняется тонкий подбор напряжения и силы тока.

Самым простым вариантом применения полуавтомата считается работа в защитной среде. Используется любой инертный газ, который имеется в наличии: аргон, гелий, углекислый газ или азот. Техника сваривания от выбора газа не зависит и остается неизменной. Наиболее часто востребована углекислота, обладающая хорошими защитными свойствами и сравнительно невысокой стоимостью.

Преимущества использования полуавтоматов для сваривания в защитной среде:

- остается неизменным внешний вид конструкции;

- обрабатываются даже самые труднодоступные участки изделия;

- на выходе получается тонкий и достаточно прочный сварной шов;

- минимум отходов;

- все работы выполняются быстро.

Насколько качественно будет сформирован шов зависит от трех основных факторов: соблюдения интервала между свариваемыми поверхностями, метода ведения проволоки вдоль соединения, соблюдения технологии и норм выполнения сварочных работ.

Читайте также: Какой газ используется для сварки полуавтоматом

Сваривание полуавтоматом без защитной среды

Выполнение работ без использования защитныхгазов является альтернативой, позволяющей избежать образования окислов и все время контролировать ход выполнения работ. Но это не означает, что процесс выполняется без защитной среды. В такой ситуации применяются флюсовые (порошковые) проволоки.

- подбор оптимальной сварочной проволоки с флюсом;

- настройка подачи присадочного материала;

- закладывается флюс внутрь воронки;

- открывается защитная заслонка, чтобы флюс мог попасть в зону сваривания;

- запускается полуавтомат;

- образуется электрическая дуга;

- начало сварочных работ.

Необходимо подчеркнуть, что при помощи полуавтоматом можно соединять заготовки из разных материалов, в том числе и алюминия с нестандартными характеристиками. В качестве защитного газа при соединении алюминия используется аргон. Он необходим для того, чтобы при плавлении металла на его поверхности не образовалась новая оксидная пленка.

Читайте также: Как варить полуавтоматом без газа

Настройка сварочного полуавтомата

Тонкая настройка сварочного полуавтомата является обязательным условием для получения качественного сварного соединения. Перед началом эксплуатации оборудования сварщик должен выбрать:

Перед началом эксплуатации оборудования сварщик должен выбрать:

- скорость подачи присадочного материала;

- силу тока;

- оптимальное давление инертного газа.

Установки для автоматической сварки поставляются в комплекте с документацией, где содержится в том числе и информация по регулировке основных параметров сварки. Ориентируясь на данные таблиц, опытный сварщик сможет безошибочно выбрать наиболее подходящие для работы с тем или иным материалом параметры.

Насколько хорошо настроен агрегат можно проверить на ненужных кусках металла. Если шов получается ровным, гладким, без потеков и прерывания – значит настройки выбраны правильно. Оптимальное давление защитного газа должно варьироваться в диапазоне 1-2 атмосферы.

Для подготовки полуавтоматической сварки к работе следует:

- Подобрать проволоку наиболее подходящего размера. Большая часть востребованных расходных материалов имеет диаметр от 3 до 6 мм. Для сварки полуавтоматом в большинстве случаев выбирается проволока диаметром 4 мм.

- Протянуть присадку до горелки, чтобы она вышла и отрегулировать степень ее прижатия.

- Подготовить к применению защитный газ. Наиболее часто используется аргон или углекислота. Первый обеспечивает стабильность электродуги и сводит к минимуму образование брызг. А второй выгодно отличается невысокой стоимостью и прекрасно подходит для работы со стальными заготовками.

- К аппаратуре подключается газовый баллон.

При настройке аппаратуры нужно следовать установившимся правилам. Их соблюдение станет залогом получения качественного и ровного шва. Прежде всего, нужно добиться равномерного и стабильного горения электрической дуги. Важно тщательно очистить стыки от шлака, жира, краски и прочих загрязнений. Не менее значимым условием является оптимальная скорость подачи проволоки. Все параметры настройки можно найти в сопроводительной литературе, которая идет вместе с установкой. Заводские параметры не стоит воспринимать как догму. Они могут служить базисом, от которого сварщик оттолкнется в поиске наиболее подходящего варианта.

Дело в том, что каждый раз установки могут сильно отличаться в зависимости от:

- выбранного режима работы;

- качество энергоснабжения;

- различия в составе свариваемого металла;

- температура воздуха;

- состав и диаметр присадочного материала;

- пространственное расположение стыка;

- вид и состав защитной среды.

Наиболее часто при настройке сварочного полуавтомата сварщики допускают ошибки, которые можно определить по таким симптомам:

- Посторонние звуки, которые напоминают громкий сухой треск. Такие симптомы возникают в том случае, когда присадочная проволока подается медленно. Достаточно просто увеличить скорость подачи проволоки, чтобы полностью исправить ситуацию.

- При выполнении работы наблюдается обильное разбрызгивание. Такое возможно в случаях, когда инертного газа подается слишком мало. Чтобы устранить проблему необходимо проверить редуктор – часто проблема заключается в его неисправности.

Иногда достаточно просто увеличить поток газа.

Иногда достаточно просто увеличить поток газа.

- Плохое проваривание металла и как следствие – невысокое качество шва. Скорее всего, неверно выбрана индуктивность и напряжение.

- Валик получается неодинаковой толщины. Дефект образуется из-за того, что скорость движения горелки выбрана неправильно.

Читайте также: Как настроить сварочный полуавтомат

Виды сварочных швов при сварке полуавтоматом

Манипулируя настройками полуавтоматической сварки, специалист может получать самые разные типа швов. По своему виду они разделяются на несколько видов: тавровые, стыковые, угловые, нахлестовые. Есть несколько видов соединений, которые отличаются своим пространственным положением: нижние, потолочные, горизонтальные и вертикальные.

Формирование потолочного шва делится на два этапа:

- Проваривание основания. Коренной шов формируется, как правило, трехмиллиметровыми электродами с небольшой силой тока.

- Финальное формирование шва.

Второй этап может быть выполнен разными способами:

- Соединение заготовок посредством наложения коротких прерывистых швов или методом точечной сварки. При таком подходя вероятность того, что капли расплавленного металла будут падать на сварщика минимальна. Такая технология подразумевает дополнительное проваривание заготовок в начале и конце стыка.

- Выполнение работы с минимальной дугой. Особенность метода состоит в том, что шов очень быстро остывает: сразу после прерывания дуги.

Нижнее соединение – основной способ соединения металлов, который составляет основу промышленного производства сварных конструкций. Оно может выполняться как ручной дуговой, так и полуавтоматической сваркой. Такие швы характеризуются высокой механической прочностью, которая обеспечивается за счет равномерного распределения расплава.

При угловых соединениях режимы полуавтоматической сварки могут быть самыми разными. Расположение заготовок тоже вариативно:

- Соединяемые поверхности размещены перпендикулярно. При подобном размещении проваривается только внутренний стык. В случаях, когда свариваются трубки, то требуется концентрическое выполнение шва по окружности.

- Угол между соединяемыми поверхностями составляет меньше 60 градусов. Это идеальный вариант расположения: детали отлично провариваются со всех сторон.

При соединении труб или листового металла применяется стыковой шов. При таком варианте проварка может быть: односторонней, односторонней с обработкой, двухсторонней. Одностороння сварка приемлема, если толщина заготовок не превышает 4-х миллиметров. С более толстыми кромками желательно обрабатывать стык с двух сторон.

При односторонней сварке особое внимание следует уделять предварительной подготовке металла. Основательная разделка кромок является важным предусловием формирования качественного шва при полуавтоматической сварке в защитной среде. Разделывается кромка при помощи напильника или болгарки. Во время обработки инструмент держится так, чтобы угол на краю заготовки составлял примерно 45 градусов.

Разделывается кромка при помощи напильника или болгарки. Во время обработки инструмент держится так, чтобы угол на краю заготовки составлял примерно 45 градусов.

Соединение заготовок внахлест выбирается, когда нужно обеспечить высокое сопротивления шва на разрыв. Чтобы предотвратить скопление влаги, нужно положить швы по обе стороны соединяемых поверхностей. Тавровое соединение отлично подходит для соединения основания металлической конструкции.

Вертикальный шов

Технология формирования вертикального шва при помощи полуавтомата отличается несколькими особенностями:

- Расплав должен остывать намного быстрее, нежели при горизонтальной сварке. Это необходимо для того, чтобы расплавленные капли не стекали на пол. Размер капель можно уменьшить, минимизировав размер сварочной дуги.

- Вертикальная сварка выполняется по направлению снизу-вверх. В таком случае удается положить ровный шов, без наплывов и неровностей.

Чтобы добиться хорошего результата при вертикальном сваривании заготовок по направлению сверху-вниз, следует придерживаться нескольких основных правил. Первое – применять исключительно короткую дугу, чтобы уменьшить разбрызгивание и минимизировать объем расплава. Второе – в начале сварки электрод должен располагаться строго перпендикулярно по отношению к рабочей поверхности. Третье – дальше электрод ставится под острым углом. Но не стоит ожидать идеального результата. Как показывает практика швы обладают весьма скудными характеристиками. Прибегать к такому методу сваривания рекомендуется только в крайних случаях.

Первое – применять исключительно короткую дугу, чтобы уменьшить разбрызгивание и минимизировать объем расплава. Второе – в начале сварки электрод должен располагаться строго перпендикулярно по отношению к рабочей поверхности. Третье – дальше электрод ставится под острым углом. Но не стоит ожидать идеального результата. Как показывает практика швы обладают весьма скудными характеристиками. Прибегать к такому методу сваривания рекомендуется только в крайних случаях.

Существуют несколько основных техник формирования вертикального шва полуавтоматической сваркой:

- Треугольник. Метод используется в случаях, когда соединяются заготовки с толщиной кромок до двух миллиметров. Его суть заключается в том, что передвижение снизу-вверх заставляет жидкий метал наплывать на уже застывший. Он довольно быстро застывает, не стекая на пол или на оператора. Шлак в этом случае перемещается под определенным углом, образуя некоторое подобие треугольника.

- Елочка. Техника используется для сваривания стыков 2-3 мм в глубину.

Передвижение электрода начинается у одной из кромок. Металл плавится по всей толщине, а дуга постепенно перемещается вглубь стыка.

Передвижение электрода начинается у одной из кромок. Металл плавится по всей толщине, а дуга постепенно перемещается вглубь стыка. - Лестница. Оптимальный способ соединить две заготовки, между которыми большой зазор. Электрод перемещается от одной кромки к противоположной зигзагообразно.

Горизонтальный шов

Полуавтоматическая сварка дает возможность выполнить горизонтальные швы самого высокого качества вне зависимости от направления движения. Для получения высококачественного шва нужно учесть некоторые особенности:

- нужно уравновесить силу тяжести капель расплавленного металла и силу горения электродуги;

- важно выбрать оптимальную скорость перемещения электрода вдоль стыка;

- чтобы контролировать расплав, следует выполнять сварочные работы непрерывно.

В некоторых случаях завершить шов одним проходом не удается. Тогда можно прибегнуть к технике, включающей периодическое гашение дуги. Можно использовать разные сварные рисунки на заготовках с кромками до 4 мм. Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Сварной горизонтальный шов создается за четыре этапа:

- Формирование корневого валика. Он выполняется короткой электрической дугой. Электрод по отношению к рабочей поверхности держится под углом 80 градусов. Первичный валик формируется, как правило, на максимальной силе тока.

- Наложение вторичного валика. Перед началом процесса устанавливается средняя сила тока. Выполняется валик за один проход электродом максимально большого диаметра. При формировании валика применяется технология углом вперед.

- Создание третьего валика. В зависимости от ранее полученных результатов для формирования валика третьего используется один из двух способов. Площадь вторичного валика большая – третий ложится по центру. Когда размеры вторичного соответствуют норме, то выполнение третьего этапа совершается в два подхода.

- Проверка качества работы.

Сварочные дефекты чаще всего образуются в верхней части шва. Поэтому следует внимательно следить за качеством работ на этом этапе.

Поэтому следует внимательно следить за качеством работ на этом этапе.

Сварка тонкого металла полуавтоматом

В зависимости от типа металла сваривание может выполняться одним из двух способов:

- Обычные листовые заготовки свариваются любым способом.

- Тонкий заклепочный материал следует соединять внахлест. Проваривается через отверстия, которые в верхнем листе были предварительно подготовленные.

При выполнении работ нужно обращать особое внимание на некоторые нюансы:

- скорость подачи проволоки, напряжение и сила тока снижаются до минимально допустимых параметров;

- не допускается задержка электрической дуги в одном месте. Это может вызвать прожег заготовки или наплыв валика;

- заклепочный материал желательно начать сваривать от центра нижней заготовки. В противном случае можно залить ранее подготовленные отверстия.

В случаях, когда герметичность не является обязательным условием, можно прибегнуть к точечному соединению. Расстояние между местами сварки может составлять от 1 до 5 сантиметров.

Расстояние между местами сварки может составлять от 1 до 5 сантиметров.

Сварка толстого металла полуавтоматом

Металл, имеющий толщину стенок более 4-х миллиметров, требует предварительной подготовки: снимаются фаски с обеих кромок. Это позволяет сформировать ровный и в то же время очень прочный шов.

При работе с толстыми заготовками следует выполнять горелкой колебательные движения, чтобы прогревалась большая площадь кромок. Производитель к сварочным полуавтоматам прилагает документацию, где содержится полезная справочная информация. Среди прочих данных есть и таблицы с рекомендованными параметрами для сваривания заготовок из толстого металла.

Основные правила выполнения работ:

- зазор между кромками не должен превышать двух миллиметров;

- ширина сварного шва должна соответствовать толщине металла;

- выбирая расходные материалы, следует учитывать рекомендации производителя оборудования.

Если специалисту поставлена задача максимально хорошо проварить заготовку с толщиной свыше пяти миллиметров, то работу нужно выполнить в несколько подходов. Первым делом проваривается центр стыка. После этого деталь проваривается сверху и снизу. Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Первым делом проваривается центр стыка. После этого деталь проваривается сверху и снизу. Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Полуавтоматическая сварка проволокой

Присадочные проволоки

При соединении металлов полуавтоматом с использованием присадочной проволоки необходимо учесть некоторые нюансы:

- требуется соответствие по химическому составу между присадочным и свариваемым материалом;

- проволока должна быть от проверенного производителя, то есть, качественной и сертифицированной;

- должны быть соблюдены сроки и условия хранения присадки.

Так сложилось, что на производстве и в домашних условиях чаще всего нужно варить сталь или марганец. Именно для этих целей наиболее востребована проволока, которая поставляется для сварочных работ.

Для работы с черными металлами используются такие виды материала:

- Св-08ГС. Применяется для легированной или низкоуглеродистой стали;

- Св-08Г2с.

Предназначена для работы с высокоуглеродистой сталью.

Предназначена для работы с высокоуглеродистой сталью.

Очень часто для выполнения конструкций из черного металла применяется порошковая проволока. Материал выгоден тем, что дает возможность работать без подачи защитного газа в область сваривания. Не нужно тащить на объект баллон с инертным газом. Это важно, когда необходима скорость выполнения работ в сочетании с мобильностью: требуется быстро побывать на нескольких объектах.

Материал представляет собой трубку, изготовленную из низкоуглеродистой стали, полость которой наполнена специальным порошкообразным составом. Металл плавится, в результате чего освобождается порошок. В результате его горения создается газовое облако, которое и защищает рабочую зону от атмосферного воздуха. В подавляющем большинстве случаев в состав порошка включены металлическая пыль и рутил.

Для соединения нержавеющей стали применяется проволока Св.-06Х19Н9Т, Св.-01Х19Н9 или Св.-04Х18Н9. Эти материалы обеспечивают высокую прочность сварного шва. Для алюминиевых заготовок предназначена проволока СВ-АК5. Ее характерная особенность – оригинальный цвет шва.

Подготовка к процессу сварки

Требуется предварительная подготовка перед началом сварочных работ. Она состоит из четырех этапов:

- Создаются на кромках скосы или фаски.

- Поверхность очищается от загрязнений.

- Зона сваривания обрабатывается едким веществом, которое будет препятствовать быстрому образованию тугоплавкой пленки из оксида алюминия.

- Тефлоновый канал обрабатывается с целью уменьшения трения присадочной проволоки о его стенки.

Начинающий сварщик должен усвоить, что в любой ситуации перед началом работ помимо перечисленных нужно выполнить и такие манипуляции:

- убрать с рабочего места ненужные на данный момент инструменты и другие предметы;

- дать максимальный приток освещение на рабочее место;

- разложить по местам необходимые для работы инструменты и вспомогательное оборудование;

- проверить целостность кабеля и готовность к работе удлинителей.

После этого можно приступать к подготовке оборудования. Порядок выполнения манипуляций:

- аккуратно разложить сварочный рукав;

- проверить состояние сопла горелки;

- подсоединить газовый баллон;

- на столе закрепить соединяемые детали. Если работы выполняются непосредственно на конструкции, то обеспечить неподвижность свариваемых поверхностей доступными способами;

- надеть спецовку и прочую амуницию сварщика;

- дать питание на полуавтомат;

- поднести горелку к стыку.

После выполнения работ

После выполнения работы необходимо:

- перекрыть подачу проволоки и инертного газа;

- отключить аппарат от источника питания;

- позволить шву остыть;

- внимательно осмотреть его и при обнаружении дефектов повторить сварку.

Полуавтомат дает возможность использовать разные типы присадочной проволоки.

Важно по максимуму применять доступные средства защиты. Полная экипировка состоит из таких функциональных компонентов:

- Защита глаз. В идеале при выполнении сварочных работ использовать специальную маску. Допускается также одевать защитные очки или применять щиток.

- Защита органов дыхания. Есть специальные фильтрующие маски, которые пригодятся в условиях плохой вентиляции или отсутствии таковой.

- Защита от брызг. Избежать ожогов помогает специальный костюм, выполненный из жаропрочного материала.

Техника безопасности

Чтобы избежать травм следует соблюдать простые правила техники безопасности:

- При выполнении работы следует постоянно находиться на деревянных подмостках.

- Для освещения рабочего места использовать свет от источников питания в 12 вольт.

- На высоте страховаться в обязательном порядке. Размер страховой бечёвки должен быть не менее двух метров.

- Сварочные работы в закрытых помещениях выполнять только при наличии эффективной вытяжки.

В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе.

В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе. - Строго запрещено брать свариваемые детали голыми руками.

- На открытых площадках запрещена работа при выпадении осадков.

Заключение

Большинство профессиональных сварщиков хорошо знают особенности работы с полуавтоматическим оборудованием. Этому обучают в учебных заведениях, на курсах. Или же можно просто открыть инструкцию производителя и ознакомиться с основными аспектами. Современные технологии упростили сварочные полуавтоматы и теперь они стали доступны для любителей. Оборудование отлично зарекомендовала себя в быту и малом бизнесе.

в защитном газе, в углекислом газе

Технология сварки полуавтоматом весьма распространена на промышленных предприятиях, в небольших мастерских и набирает популярность и у домашних мастеров. Полуавтоматический способ сварки в газовой атмосфере применяется и на стационарных сварочных постах в цехах и на мобильных аппаратах.

Полуавтоматический способ сварки в газовой атмосфере применяется и на стационарных сварочных постах в цехах и на мобильных аппаратах.

Так сваривают детали и конструкции из цветных металлов и нержавеющей стали, особенно подверженных окислению при высокой температуре. Один из главных расходных материалов сварочного полуавтомата — это сварочная проволока. Многие компании по всему миру выпускают десятки марок и типоразмеров, цены на разные марки могут отличаться в десятки раз.

Описание и принцип действия полуавтоматической сварки

Сварка проводится в атмосфере инертных газов во избежание нежелательного окисления материала стыков и шва. Сварочный агрегат нагнетает газ (чаще всего — аргон) к месту сварки под небольшим избыточным давлением, вытесняя, таким образом, кислород воздуха из рабочей зоны. В качестве электрода используется тонкая проволока, хранящаяся на барабане внутри сварочного аппарата. И газ, и проволока подаются в рабочую зону специальным механизмом через армированные трубки и далее через пистолетную рукоятку сварочной горелки.

Масса подается на деталь зажимом, как и при обычной электродной ручной сварке. Плюс подается на сварочную проволоку. Сварщик открывает кран подачи газа и регулирует напор, после чего включает механизм подачи на заданную техническими условиями скорость и касается детали кончиком электрода, торчащим из горелки. Возникает электрическая дуга, электрод плавится и используется в качестве припоя. Края соединяемых деталей разогреваются электрической дугой и свариваются вместе. Инертный газ при этом образует защитную атмосферу, препятствуя нежелательному окислению.

Возможно также использование полуавтомата без газа, для сварки обычного черного металла, для чего применяются специально предназначенные марки сварочной проволоки..jpg)

Как выбрать проволоку для полуавтомата

Чтобы правильно подобрать сварочную проволоку для полуавтоматов, требуется учитывать много важных параметров:

- Основной материал, подлежащий сварке.

- Толщина материала.

- Способ сварки (газовый или нет).

- Мощность сварочного аппарата.

и некоторые другие.

Так, для работы с низкоуглеродистой сталью подойдут марки с низким содержанием углерода и кремния. Их можно варить омедненной сплошной проволокой без использования инертного газа. Такой материал применяется для сварки автоматом и полуавтоматом.

Для легированных, высокопрочных и нержавеющих сталей подбирают материалы с близким содержанием легирующих присадок, а работу проводят уже в газовой атмосфере.

Процесс сварки в газовой атмосфере

Алюминий из-за его высокой химической активности следует варить в аргоновой атмосфере, сварочный материал надо выбирать сплошного сечения с составом, близким составу конкретного сплава. Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Медь и ее сплавы сваривают в аргоновой защитной среде

Медь и ее сплавы также сваривают в аргоновой защитной среде. Для меди проволока имеет следующие подгруппы:

- чистые и малолегированные изделия;

- бронза;

- отливки и прокат.

Черные металлы, чугун или никель имеют высокую жаростойкость и коррозионную стойкость. Для них оптимальной будет порошковая проволока рутиловой группы с достаточным содержанием никеля.

Самозащитная порошковая проволока

Для сварки разных металлов применяют наплавочные марки сварочных материалов

Диаметр проволоки для полупрофессиональных полуавтоматов чаще всего бывает 0.3-2 мм. При наличии достаточного опыта и навыка возможно использование одного диаметра для разных операций, но для начинающего мастера лучше придерживаться справочной таблицы, прилагаемой к полуавтомату.

Виды проволоки общего назначения

В зависимости от основного материала и вида покрытия, сварочная проволока для полуавтомата делится на 4 основных вида:

- Омедненная — наиболее популярна и применяется для сварки низколегированных конструкционных сталей общих марок.

Омедненная присадочная проволока

- Порошковая — не требует для применения защитной атмосферы. Газ, изолирующий сварочную ванну от воздействия воздуха, выделяется при испарении порошкообразных присадок.

Порошковая сварочная проволока

- Нержавеющая –сплошного сечения, получаемая холодной вытяжкой из высоколегированных сплавов.

Проволока для сварки нержавейки

- Цветная – для сварки цветных металлов, таких, ка алюминий или медь. Подбирается по составу, близкому к составу свариваемого материала.

Цветная сварочная проволока

Для полуавтоматов выпускаются и другие виды сварочных материалов, но они служат для узкоспециальных применений и используются сравнительно редко.

Омедненное изделие

Омедненная сварочная проволока для полуавтомата отлично подходит для работы с низкоуглеродистыми и малолегированными сталями в атмосфере инертных газов. Обладает высокой коррозионной стойкостью и позволяет получить крепкий и долговечный шов. Применяют омедненную проволоку и для наплавки. Она обладает доступной ценой и постоянным химическим составом.

Омедненная проволока для сварки полуавтоматом

Недостатком омедненной проволоки является испарение меди в процессе сварки, что существенно ухудшает условия труда и требует применения изолирующих масок с принудительной подачей чистого воздуха для дыхания.

Порошковый электрод

Главная причина популярности порошкового сварочного электрода — это возможность варить без использования защитного газа. Проволока представляет собой тонкостенную металлическую трубку, наполненную специально подготовленным порошком. Внутри трубки может быть сформировано еще несколько трубок для обеспечения достаточной жесткости. Толщина порошковой сварочной проволоки варьируется в пределах от 0,9 до 1.5 мм.

Толщина порошковой сварочной проволоки варьируется в пределах от 0,9 до 1.5 мм.

В зависимости от состава порошка различают несколько подвидов:

- флюоритная;

- карбонатно-флюоритная;

- рутиловая;

- рутил-флюоритная;

- рутил-органическая.

Принцип использования такого сварочного материала проволоки основан на испарении порошковых флюсовых присадок и образовании из этих паров защитных газовых пузырьков, предохраняющих сварочную ванну от контакта с кислородом воздуха.

Порошковая проволока для сварки полуавтоматом

Главное достоинство порошковой проволоки — это возможность обходиться без подачи инертного газа и вести работу даже на значительном ветру.

Недостатками является высокая цена и повышенная хрупкость. В случае залома сварочный материал приходится выбрасывать.

Нержавеющий гибкий электрод

Гибкие электроды для сварки нержавеющей стали производят способом холодной вытяжки из высоколегированных марок стальных сплавов.

Они обладает следующими положительными качествами:

- тугоплавкие;

- коррозионностойкие;

- устойчивые к агрессивному окружению;

- продолжительный срок годности;

- обеспечивают отличное качество шва.

Нержавеющий гибкий электрод

Заметным недостатком является высокая стоимость такого сварочного материала. Это сдерживает ее широкое применение.

Цветные металлы

Качественно сварить цветные металлы или их сплавы не так уж и просто. Необходимо тщательное выполнение требований технических условий и правильный подбор расходных материалов и оборудования.

Медь и ее сплавы

На сварочный процесс сильно влияют такие свойства самой меди и ее сплавов — бронзы и латуни, как их высокие:

- теплопроводность;

- реактивность с водородом;

- коэффициент теплового расширения.

Эти свойства могут привести к недостаточной прочности около шовной области и самого шва, повышенной текучести металла и появлению горячих трещин. Поэтому для работы по меди и ее сплавам лучшие результаты дают проволоки с высоким содержанием вольфрама. Это позволяет снизить выпаривание цинка и олова и сохранить химический состав и физические свойства материала.

Алюминиевые и магниевые сплавы

Поверхность деталей и заготовок из таких сплавов постоянно покрыта слоем тугоплавких окислов, не дающих расплаву из сварочной ванны сплавляться с основным металлом деталей. Остатки этого трудноудаляемого слоя в виде шлаковых включений могут попадать в материал шва, заметно ухудшая его качество.

При работе током обратной полярности в зоне электрической дуги осуществляется катодная зачистка деталей. Но этот прием позволяет удалить лишь слой окислов небольшой толщины. Поэтому перед сваркой слой окислов следует удалять обработкой кислотами или зачисткой. Также важно не забыть удалить слой окисла с и поверхности сварочной проволоки.

Но этот прием позволяет удалить лишь слой окислов небольшой толщины. Поэтому перед сваркой слой окислов следует удалять обработкой кислотами или зачисткой. Также важно не забыть удалить слой окисла с и поверхности сварочной проволоки.

Сварка аргоном алюминия

Сплавы АВ, АК6, АКВ особо подвержены возникновению горячих трещин при сварке, поэтому для них рекомендуется использовать проволоку с включением около 5% кремния.

Сварка проводится в атмосфере чистого аргона, либо в его смеси с гелием.

Активированная проволока

Этот сварочный материал по составу близок к порошковой проволоке, но в него добавлены специальные присадки, оптимизирующие параметры в области сварочной ванны и препятствующие разрушению металла во время сварки и после нее. Конструктивно активированная проволока устроена иначе, чем порошковая. Процентное содержание добавок существенно меньше и не превышает 6-8 % от общей погонной массы. Присадки при этом не засыпаются в полости, а встраиваются в тело проволоки в виде тонких каналов, и материал объединяет в себе достоинства проволоки сплошного сечения и порошковой проволоки. По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

Присадками являются легко ионизируемые соединения легких металлов и шлакообразующие составляющие, улучшающие ситуацию со стабильностью рабочих параметров сварочной ванны. Они повышаю стабильность электрической дуги.

Можно сформулировать следующие достоинства активированной проволоки:

- Широкий спектр совместимого оборудования. Проволока, в отличие от порошковой, допускает перегибы и не требует специализированных подающих устройств.

- Высокое качество шва за счет понижения поверхностного натяжения соединяемых заготовок и низкого насыщения водородом.

- Снижение потребляемого тока за счет защиты области сварки от чрезмерной теплопотери.

Сварочная проволока

Главным минусом активированной проволоки считается необходимость применения газа. Это увеличивает трудоемкость и себестоимость операции.

Это увеличивает трудоемкость и себестоимость операции.

Лучшая сварочная проволока сплошного сечения

Сплошная проволока используется при работе с высокоуглеродистыми и низколегированными конструкционными сталями. Применяется в двух вариантах

- Омедненная.

- Неомедненная.

Омедненная проволока для сварки

Омедненная существенно улучшает коррозионную стойкость шва, однако во время сварки насыщает воздух вредными для здоровья парами меди. В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

Проволока сварочная алюминиевая

Неомедненная проволока сплошного сечения также подразделяется по назначению для:

- высокоуглеродистых и низколегированных марок стали;

- высоколегированной и тугоплавкой стали;

- нержавейки;

- сплавов меди и алюминия.

Типы и маркировка проволоки для сварки

Стандарты РФ описывают около 80 различных марок сварной проволоки. Однако на практике широко применяются не больше десятка.

Однако на практике широко применяются не больше десятка.

Маркировка сварочной проволоки

Оставшиеся марки — это узкоспециализированные материалы для специальных и довольно редких применений, таких, как:

- изготовление атомных реакторов, внутрикорпусных устройств и компонентов ядерной энергетики;

- аэрокосмическая промышленность;

- специальное кораблестроение, включая корпуса подводных лодок и бронирование;

- оборудование для добычи, транспортировки и переработки нефти и газа;

- корпуса и оборудование для химических реакторов;

- другие отрасли высоких технологий.

Обозначение проволоки состоит из нескольких групп цифр и символов:

- диаметра в миллиметрах;

- назначения:

- собственно для сварки «Св»;

- для наплавки — « Нп».

- содержание углерода в сотых процента;

Условные обозначения легирующих элементов

- содержания легирующих присадок в процентах, если содержание меньше 1%- то оно не указывается:

- М – молибден.

- С – кремний.

- Н – никель.

- Х – хром.

- Ц – цирконий.

- Г – марганец.

- А — азот.

- В — вольфрам.

- Т — титан.

- Ю. — алюминий.

- Ф — ванадий.

- Б — ниобий.

- Д — медь.

- С — кремний.

- Требования к чистоте материала.

- А — очищенный.

- АА — особой чистоты.

- Способ выплавки.

- ВИ — вакуумно-индукционный.

- ВД — вакуумно-дуговой.

- Ш. — электрошлаковый.

- Для производства электродов — литера Э.

- Омедненная — литера О.

- Ссылка на ГОСТ.

Так, например, из обозначения можно узнать, что марка Св-08Г2С содержит 0,08% углерода, 2% марганца и кремний менее 1%. Эта присадочная проволока подходит для газовой сварки легированной стали.

Маркировка марки Св-08Г2С

Ведущие мировые производители сварочной проволоки- ESAB, Autrod и другие применяют свои собственные системы обозначений, соответствующие американским или европейским стандартам. Дилеры этих компаний всегда имеют наготове таблицы соответствия их марок маркам, предусмотренных ГОСТ.

Дилеры этих компаний всегда имеют наготове таблицы соответствия их марок маркам, предусмотренных ГОСТ.

Диаметры сварочной проволоки

Сварочная проволока общего назначения выпускается диаметрами 0,3 до 12 мм. Наиболее широко в обиходе используются диаметры от 0,8 до 2 мм.

Так, например, проволока в 2 мм позволяет сваривать металл от 3 до 5 мм толщиной. Еще один параметр для выбора — это режим сварки, прежде всего сила тока. Для подборки толщины сварочной проволоки существуют специальные таблицы.

Основные параметры сварки

Важно помнить, что если в вашей питающей электросети пониженное или нестабильное напряжение, то диаметр сварочной проволоки лучше уменьшить, чтобы избежать непроварки.

Контроль расхода сварочной проволоки

Для того чтобы управлять себестоимостью сварочных работ, требуется контролировать расход проволоки.

Ключевыми факторами, определяющими расход, являются:

- химический состав металла;

- диаметр и качество проволоки;

- характеристики сварочного агрегата;

- использование защитного газа.

Широко применяемым нормативом расхода сварочного материала, в зависимости от протяженности швов и сложности изделия, считается 1-2% от его общей массы. К этому количеству добавляют 6 % на угар и потери проволоки

Современные механизмы и скорость подачи сварочной проволоки

Современные полуавтоматические агрегаты подразделяются по виду сварки:

- в инертных газах;

- с помощью порошковой проволоки;

- под флюсом;

- универсальные.

Агрегаты для работы с инертным газом снабжаются автоматическим клапаном, отсекающим подачу газа при остановке сварки. Агрегаты для работы под флюсом комплектуются горелкой с воронкой. Они используют более толстую проволоку, поэтому обладают усиленным механизмом подачи.

В зависимости от производительности, продолжительности непрерывной работы и ресурса агрегаты разделяются на:

- Бытовые.

- Полупрофессиональные.

- Профессиональные.

По степени своей мобильности сварочные полуавтоматы делятся на переносные, передвижные и стационарные.

Индустриальные агрегаты выполняют с трехфазным питанием. Они могут круглосуточно работать без отключения на охлаждение и позволяют проваривать высококачественные, прочные и ровные швы.

Агрегаты для работы с порошковой проволокой снабжены улучшенным механизмом подачи, не допускающим деформаций и заломов хрупкой проволоки. Универсальные полуавтоматы располагают дополнительной оснасткой:

- сварочными горелками;

- специальными форсунками;

- улучшенными роликами подачи.

что позволяет применять их во многих режимах работы

Подающий механизм (протяжка) сварочного полуавтомата

В систему подачи проволоки входят:

- Электродвигатель.

- Трансмиссия.

- Армированная трубка.

- Подающие ролики.

По отношению к горелке подающая система может быть тянущей, толкающей или тянуще-толкающей. В толкающей системе ролики размещены возле входа шланга горелки и выталкивают проволоку в ее канал. С тянущей системе подачи ролики размещаются непосредственно в горелке. Это утяжеляет горелку, но повышает стабильность подачи проволоки и снижает вероятность деформации и заломов. Тянуще – толкающую подачу используют при большой длине армированного шланга в профессиональных распределенных сварочных постах.

Применяется два способа регулировки скорости подачи. В первом используется трехфазный асинхронный электродвигатель, и скорость регулируется ступенчато, переключением передач в коробке, напоминающей автомобильную. Второй вариант применяется в тех случаях, когда важно обеспечить очень тонкую подстройку скорости подачи, например, при сварке тонких листов металла. Электродвигатель применяют на постоянном токе, а скорость его вращения регулируется электронной схемой с точностью до нескольких оборотов в минуту.

Электродвигатель применяют на постоянном токе, а скорость его вращения регулируется электронной схемой с точностью до нескольких оборотов в минуту.

Применение сварочной проволоки

Сварочная проволока применяется в сварочных аппаратах автоматического и полуавтоматического типа для сварки широкого диапазона металлов, от крупных машиностроительных заводов до домашней мастерской.

Преимущества и недостатки

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

Сварка нержавеющей стали

Осуществляется в защитной атмосфере аргона ввиду повышенной химической активности нержавеющей стали в нагретом и расплавленном состоянии.

Кроме того, большая литейная усадка, а также пониженная электропроводность и теплопроводность нержавейки приводит к необходимости выбора специальных режимов сварки.

Проволока для сварки нержавейки

Для сварки нержавейки применяется проволока полного сечения из высоколегированных сталей, подбираемая по сходству состава со свариваемым материалом. Для особо ответственных изделий используют вольфрамовую проволоку.

Проволока для сварки нержавейки

Порошковая проволока также используется для сваривания нержавеющих сталей без подачи защитного газа из баллона.

Выбор газа

В качестве защитной атмосферы используются либо аргон, либо углекислый газ.

Иногда для удешевления операции в качестве газа выбирают ацетилен, но он взрывоопасен и требует большого опыта от сварщика.

Применение порошковой проволоки позволяет обойтись без газа, но такой режим также требует высокой квалификации и не рекомендован для особо ответственных изделий.

Технология сварки нержавеющей стали в среде углекислого газа

В ходе сварки нержавеющих сталей нужно следить за выполнением следующих условий:

- Использовать режим обратной полярности.

- Не допускать вылет проволоки более сантиметра.

- Следить за расходом газа, он должен быть от 6 до12 м3 в минуту.

- Применять осушитель — медный купорос.

- Использовать меловой раствор в качестве защиты от брызг.

- Вести горелку плавно, без рывков.

- Отступать от края детали не менее чем на 5 см.

Подготовка металла

- Необходимо стальной щеткой зачистить свариваемые кромки и окружающую их зону от загрязнений.

- Обезжирить поверхностей уайт-спиритом или специальным растворителем.

- Обработать поверхность специальным средством от брызг металла. Это поможет до минимума сократить операцию зачистки после операции.

- Добиться сварочного зазора, достаточного для компенсации усадки.

Техническая схема сварки

По причине малой теплопроводности нержавеющей стали, чтобы избежать перегрева зоны сварки, используют значения рабочего тока на 15-20% ниже, чем при сварке обычных конструкционных сталей.

Техническая схема сварки

Кроме того, надо обеспечить минимальный сварочный зазор, достаточный для компенсации литейной усадки

Исправление дефектов

Во время сварки в металле возникают напряжения, которые могут привести к дефектам. Их исправляют как механическим способом — прессами и валками, так и термическим — путем прогрева отдельных участков изделия до состояния повышенной пластичности для снятия напряжений.

Дефекты сварных швов

Тип сварочных процессов (ручная, полуавтоматическая, машинная, автоматизированная, роботизированная сварка) — Общие технические знания

Определено в Американском национальном стандарте: стандартные термины и определения сварки, AWS A3.0: 2001:

1. Ручная сварка (MMA, TIG…)

Сварка, при которой вся сварочная операция выполняется и контролируется вручную. Поскольку сварщик выполняет всю работу вручную, это требует больших физических усилий и может привести к травмам.

При ручной сварке как «сварка с помощью горелки, пистолета или электрододержателя, удерживаемая и управляемая вручную», сварщик выполняет функцию сварки и постоянно контролирует сварочные операции вручную.

2. Полуавтоматическая сварка (FCAW, MIG, MAG…)

При полуавтоматической сварке, определяемой как «ручная сварка с оборудованием, которое автоматически контролирует один или несколько условий сварки», сварщик манипулирует сварочным пистолетом для создания сварного шва, в то время как электрод автоматически подается на дугу.

3. Сварка машинная (механизированная)

Сварка с помощью оборудования, требующего манипуляций со стороны оператора или регулировки в ответ на изменения условий сварки. Резак, пистолет или электрододержатель удерживается механическим устройством, а механическое устройство, которое удерживает пистолет, горелку или электрод, может быть роботом.

В механизированной сварке определяется как «сварка с использованием оборудования, которое требует ручной настройки органов управления оборудованием в ответ на визуальное наблюдение за сваркой, с горелкой, пистолетом или электрододержателем, удерживаемым механическим устройством», вмешательство сварщика заключается в настройки органов управления оборудованием в ответ на визуальное наблюдение за операциями.

4. Автоматическая сварка (SAW…)

Сварка с использованием оборудования, которое требует лишь периодического наблюдения за сварным швом или его отсутствия, а также без ручной регулировки органов управления оборудованием. При этом типе сварки сварщик запускает машину и отслеживает дефекты или проблемы, требующие исправления.

В автоматизированной сварке определяется как «сварка с использованием оборудования, которое требует только периодического наблюдения или отсутствия наблюдения за сварным швом и без ручной регулировки органов управления оборудованием», участие сварщика ограничивается активацией аппарата для запуска цикла сварки и наблюдением сварка на прерывистой основе, если вообще.

5. Роботизированная сварка

Сварка выполняется и контролируется роботизированным оборудованием, которое не требует участия сварщика. Основная функция сварщика в роботизированной сварке — поддерживать контроль качества и устранять любые отклонения или проблемы.

Роботизированная сварка, , определяемая как «сварка, которая выполняется и управляется роботизированным оборудованием», не влечет за собой никакого участия оператора сварки в выполнении сварки, поскольку сварочные операции выполняются и контролируются сварочными роботами.

В чем разница между механизированной, автоматической и роботизированной сваркой?

Определения каждого термина в соответствии с Британским стандартом BS 499: Часть 1: 1991 следующие:

Механизированная сварка — Сварка, при которой параметры сварки регулируются механически или электронно и могут быть изменены вручную во время сварки для поддержания требуемого положения при сварке.

Автоматическая сварка — Сварка, при которой все параметры сварки регулируются.Ручная регулировка может выполняться между сварочными операциями, но не во время сварки.

Роботизированная сварка — Автоматическая сварка с использованием робота, который можно предварительно запрограммировать на различные пути сварки и геометрию изготовления.

Успешное применение механизированных / автоматизированных систем может дать ряд преимуществ. К ним относятся повышение производительности, стабильное качество сварки, прогнозируемая производительность сварки, снижение переменных затрат на сварку и снижение затрат на детали. Ограничения включают более высокие капиталовложения, чем для ручного сварочного оборудования, потребность в более точном расположении и ориентации деталей, а также более сложных устройствах перемещения дуги и управления.Таким образом, производственные требования должны быть достаточно большими, чтобы оправдать затраты на оборудование и установку, техническое обслуживание оборудования и обучение операторов / программистов для автоматизированного / роботизированного оборудования.

Справочный документ:

+ TWI

+ AWS A3.0

+ BS 499

Нравится:

Нравится Загрузка …

Связанные

Советы по выбору сварочного пистолета

Выбор правильного оборудования для сварочных операций имеет решающее значение для достижения высокого качества и производительности сварки, а также для устранения дорогостоящих простоев.И это включает сварочные пистолеты. Изображение предоставлено Tregakiss

Выбор правильного оборудования для сварочных операций имеет решающее значение для достижения высокого качества и производительности сварки, а также для устранения дорогостоящих простоев. И это включает сварочные пистолеты.

Во многих случаях производители используют сочетание сварочных процессов и пистолетов. Например, в тяжелом оборудовании и в общем производстве наряду с роботизированной сваркой обычно выполняют полуавтоматическую сварку. В нефтегазовой и судостроительной сферах преобладают полуавтоматическая сварка и стационарная автоматика.Сочетание сварочных процессов и оборудования позволяет компаниям, обслуживающим эти отрасли, сваривать детали различных объемов и размеров.

Однако эти технологические смеси могут создавать проблемы с точки зрения выбора пистолета. Вот почему так важно знать лучшие характеристики сварочного пистолета, на которые следует обратить внимание, чтобы добиться желаемых результатов сварки — и максимальной эффективности.

Рабочий цикл и сила тока

Одним из наиболее важных факторов для всех пистолетов — полуавтоматических, роботизированных и стационарных автоматических — является выбор правильного рабочего цикла.Рабочий цикл — это время в течение 10 минут, в течение которого пистолет может работать, не нагреваясь слишком сильно. В случае полуавтоматической сварочной горелки это точка, в которой сварочная рукоятка становится неприятно горячей.

Производители по-разному оценивают свое оружие. При выборе любого типа пистолета важно, чтобы желаемый рабочий цикл был именно таким, какой будет фактически поставлен. Пистолеты рассчитаны на рабочий цикл 60% и 100%. Если операция требует длительного времени горения дуги, то хорошим вариантом может быть выбор пистолета со 100% -ным рабочим циклом.Это позволит сваривать в течение полных 10 минут, не перегреваясь и не перегреваясь, что может привести к поломке горелки.

Использование пистолета с правильной силой тока также имеет решающее значение и должно соответствовать требованиям области применения. Полуавтоматы доступны в диапазоне от 200 до 600 ампер. Роботизированные и стационарные автоматические пистолеты различаются по силе тока в зависимости от производителя и с воздушным или водяным охлаждением. Средний диапазон составляет от 350 до 600 ампер.

Полуавтоматические сварочные пистолеты

Полуавтоматические сварочные пистолеты для газовой дуговой сварки (GMAW) — это основное оборудование сварщика, которое используется ежедневно и часто в течение многих часов. По этой причине важно, чтобы пистолет был удобным, а также соответствовал требованиям работы.

Тип рукоятки напрямую влияет на комфорт сварщика. Некоторые производители пистолетов предоставляют возможность персонализировать свой продукт, позволяя оператору сварки выбирать стиль, который он предпочитает.Обычные варианты — прямые и изогнутые ручки. Также доступны вентилируемые ручки для уменьшения нагрева.

Ищите сварочные пистолеты с механическими компрессионными фитингами, поскольку они более долговечны и их можно отремонтировать в случае повреждения. Пистолеты с гофрированной арматурой ремонту не подлежат.

Другие особенности пистолета, которые следует учитывать в процессе выбора:

Полуавтоматическая горелка для газовой дуговой сварки (GMAW) — это основное оборудование сварщика, которое используется ежедневно и часто в течение многих часов.По этой причине важно, чтобы пистолет был удобным, а также соответствовал требованиям работы. Изображение предоставлено Tregakiss

- Силовые кабели: Выберите самый короткий из возможных, чтобы предотвратить перегиб, который может привести к проблемам с подачей проволоки. Более короткие кабели также имеют тенденцию быть легче и удобнее для сварщика и являются хорошим выбором, если пространство внутри сварочной камеры или приспособления ограничено.

- Триггеры: Доступны несколько стилей, включая стандартные переключатели, переключатели с блокировкой, двухпозиционные переключатели и переключатели с двойным расписанием.Проконсультируйтесь с производителем или доверенным дистрибьютором пистолета GMAW, чтобы сделать лучший выбор.

- Горловина пистолета: Доступны гибкие и поворотные опции для повышения комфорта и доступа к труднодоступным сварным швам. Те, у которых меньше изгиб, как правило, уменьшают вероятность возникновения проблем с подачей проволоки.

Оператору сварки может потребоваться несколько проб и ошибок, чтобы найти правильные характеристики пистолета для работы и наиболее предпочтительный пистолет. Общение с членами команды или руководством может помочь.

Роботизированные сварочные пистолеты

Роботизированные сварочные пистолеты доступны в обычном и сквозном исполнении с различными амперными токами, причем последние сегодня наиболее популярны. Сварочные пистолеты-роботы со сквозным захватом, как следует из названия, пропускают кабель питания через руку робота, а не через руку, как в обычном пистолете. Эта функция помогает снизить износ кабеля, вызванный удерживанием кабеля внутри отливки робота, что устраняет необходимость в дополнительных устройствах для укладки кабелей.

При выборе сварочного пистолета с проходным рычагом важно иметь кабель правильной длины, чтобы избежать скручивания или перегиба, которые возникают при использовании слишком длинного кабеля. Если кабель слишком короткий, он может растянуться и привести к преждевременному выходу из строя. Производители обычно предлагают сквозные пистолеты с установленной длиной кабеля, которая может соответствовать конкретной модели робота. Однако, если монтажный кронштейн питателя настроен или устройство подачи размещено в нестандартном положении, требования к длине пистолета могут измениться для сквозных кабелей.

Длина шейки и угол наклона являются дополнительными характеристиками, которые необходимо учитывать при выборе сварочного пистолета-робота. Производители обычно предлагают шеи короткой, средней и длинной длины под углом от 180 до 45 градусов. Также доступны опции по специальному заказу для удовлетворения требований настраиваемой центральной точки инструмента (TCP).

Важно рассмотреть варианты монтажа для защиты пистолета и дополнительные технологии, которые могут улучшить его характеристики.

- Сцепление: Это периферийное электронное устройство прикрепляется к роботу, чтобы защитить его и пистолет от повреждений в случае столкновения с инструментом или деталью.Он останавливает робота, чтобы можно было оценить любые повреждения и проверить TCP до возобновления производства. Сцепление используется с роботами, у которых нет программного обеспечения для обнаружения столкновений.

- Сплошное крепление: Это альтернатива муфте для удержания роботизированной пушки GMAW на месте на роботах с программным обеспечением для обнаружения столкновений.

- Воздушный поток: Эта дополнительная функция продувает сжатый воздух через переднюю часть сварочного пистолета-робота, чтобы очистить его от мусора.Это помогает снизить риск загрязнения сварного шва и поддерживает высокое качество сварки.

Если компания впервые внедряет роботизированную сварку, совершенно необходимо, чтобы выбор роботизированной сварочной горелки был частью процесса планирования. Модели САПР для моделирования помогают гарантировать, что пистолет будет соответствовать рабочему пространству, иметь доступ к сварному шву и маневрировать вокруг приспособлений.

Стационарные автоматические сварочные пистолеты

В отличие от роботизированных сварочных пистолетов, которые прикрепляются к руке робота, которая перемещается вокруг неподвижной части, стационарные автоматические сварочные пистолеты остаются на одном месте, пока деталь перемещается.Например, трубу можно свернуть, пока пистолет сваривает стык. Или пистолеты можно установить в держателе и перемещать по прямому сварному шву с помощью закаточного станка.

Длина шеи является ключевой для стационарного автоматического пистолета. Он должен быть достаточно длинным, чтобы полностью доходить до детали и правильно получать доступ к сварному шву. Для большинства пистолетов требуется гриф от 12 до 16 дюймов, но есть исключения, которые могут потребовать настройки. На рынке также доступны несколько углов шеи. Самый распространенный угол составляет 180 градусов, но также доступны шейки с изгибом на 22, 45 и 60 градусов.

Длина кабеля тоже важна. Расстояние от механизма подачи проволоки может отличаться от свариваемой детали. Обычно питатель размещается на стреле, для чего может потребоваться кабель длиной 15 футов. В других ситуациях питатель может быть установлен прямо на инструмент. В этом случае доступны автоматические фиксированные пистолеты без кабеля, которые состоят из пистолета, шейки и штыря питания, который подключается непосредственно к механизму подачи проволоки.

Другие мысли

Помимо выбора правильных характеристик для полуавтоматических, роботизированных и стационарных автоматических сварочных горелок, имеет значение рассмотрение расходных материалов.В частности, системы расходных материалов, которые можно использовать с каждым из этих типов оружия, могут помочь упростить инвентаризацию и предотвратить ошибки во время установки. Если, например, используется один тип и размер контактного наконечника, риск ошибки оператора во время переналадки исключается. Это, в сочетании с правильными характеристиками сварочного пистолета, может значительно помочь минимизировать время простоя и повысить эффективность на протяжении всей сварочной операции.

Как улучшить сварные швы: полезные советы по GMAW

Дуговая сварка металлическим электродом в газовой среде (GMAW) — это полуавтоматический процесс сварки, в котором используется проволочный электрод, подаваемый через сварочный пистолет.

Такая непрерывная подача проволоки во время сварки освобождает сварщика и позволяет ему или ей полностью сосредоточиться на положении горелки, чтобы поддерживать необходимую длину дуги. Типичный резак GMAW показан на рис. .

| Рисунок 1 |

К преимуществам процесса относятся высокая скорость наплавки, эффективное использование присадочного металла, устранение шлака и удаления флюса, а также уменьшение дыма и дыма.Недостатком является то, что для GMAW требуется больше оборудования, что делает его менее портативным, чем дуговая сварка в среде защитного металла (SMAW). Кроме того, защитный газ, необходимый для GMAW, может усложнить применение вне помещений.

Параметры сварки

Следующие советы помогут вам подготовиться к следующему заданию GMAW.

1. Выберите правильный защитный газ, чтобы добиться наилучшего результата от присадочного металла. Для электродов из сплошной проволоки, используемых в GMAW, требуется защитный газ для защиты расплавленной сварочной ванны от атмосферных примесей, в частности кислорода и азота.Идеальный конечный результат — отсутствие шлака, что значительно сокращает время очистки.

Наиболее типичными защитными газами, используемыми для большинства сплошных проволок из мягкой стали, являются 100-процентный диоксид углерода и 75 процентов аргона / 25 процентов диоксида углерода. Они наиболее широко используются для шарового и короткозамкнутого режимов передачи.

Преимущества обоих показаны на Рисунок 2 . При выборе присадочной металлической проволоки для GMAW всегда читайте рекомендации производителя по выбору защитного газа.

| Рисунок 2 |

2. Перед началом любого сварочного проекта убедитесь, что заготовка как можно более чистая. Используйте чистую ткань, проволочную щетку или наждачную бумагу для удаления ржавчины, грязи, краски, смазки, масла или любых других загрязнений. Избегайте чистящих растворителей из-за риска взрыва, пожара или болезни из-за токсичных паров.

3. Установите источник питания в соответствии с инструкциями производителя относительно полярности проводов. Источник питания, не настроенный на правильную полярность, может привести к некачественной сварке.

4. Следуйте спецификациям проволочного электрода, чтобы установить правильную скорость подачи проволоки (силу тока) и напряжение. Любой источник питания может потребовать тонкой настройки. Проверьте несколько сварных швов на металлоломе, чтобы убедиться, что скорость подачи проволоки и напряжение установлены правильно.

Слишком высокая скорость подачи проволоки приведет к осаждению излишков металла, расходу присадочного металла или возможному прожогу.Установка слишком низкой скорости подачи проволоки приведет к тому, что сварной шов не пройдет и не заполнит соединение должным образом, а также может привести к «возгоранию» проволоки или ее расплавлению на кончике.

Слишком высокое напряжение вызовет чрезмерное разбрызгивание и приведет к более плоскому и широкому пористому валику. Кроме того, высокое напряжение может вызвать подрезы, то есть канавка, проплавленная в заготовке, которая неправильно заполнена металлом сварного шва. При установке слишком низкого напряжения образуется узкий сварной шов, которому не хватает надлежащего проплавления и плавления.

5. Совместите вылет электрода с диаметром используемой проволоки. Вылет — это длина нерасплавленной проволоки, выходящей из контактного наконечника сварочной горелки. Это влияет на силу тока, протекающую по проволоке, и на результат сварки. Определение того, какой вылет использовать, зависит от диаметра проволоки.

Например, рекомендуется следовать следующим рекомендациям: для проволоки 0,024 и 0,030 дюйма используйте вылет от 1/4 до 3/8 дюйма; для проволоки 0,035 и 0,045 дюйма используйте вылет от 3/8 до 1/2 дюйма.

Внесите небольшие изменения в вылет, чтобы точно настроить силу тока для достижения желаемого результата. Увеличение вылета немного снижает силу тока, а уменьшение вылета вызывает небольшое увеличение силы тока.

Слушайте дугу во время сварки. Хорошая дуга звучит стабильно, как жареный бекон. Если слышны сильные хлопки и треск, возможно, электрод слишком сильно выступает из пистолета или скорость подачи проволоки слишком высокая.

Методы управления сварщиком

Даже опытному сварщику необходимо непрерывное техническое образование.Следующие советы помогут вам в будущих сварочных работах.

1. Определите правильный угол наклона электродов. Убедитесь, что проволочный электрод правильно расположен над сварным швом для максимального охвата, обращая особое внимание на рабочий угол и угол хода.

Рабочий угол — это угол, под которым проволока направлена на сварное соединение. Для сварных швов внахлест и тройников требуется рабочий угол 45 градусов, а для стыковых швов — рабочий угол 90 градусов.

Угол перемещения — это угол, под которым проволока проходит по пути сварки.Для большинства сварочных работ этот угол составляет от 15 до 30 градусов. Наиболее распространенный угол перемещения называется углом сопротивления, при котором электрод указывает в направлении, противоположном направлению движения дуги.

2. Научитесь эффективно управлять сварочным пистолетом. Для сварных швов внахлест и Т-образных швов манипулируйте пистолетом, чтобы создать серию небольших овалов для обеспечения хорошего покрытия сваркой. Старайтесь не заходить слишком далеко в сварочную ванну, иначе могут возникнуть проблемы со сваркой.

Для стыковых соединений манипулируйте пистолетом так, чтобы электрод двигался по Z-образной схеме при перемещении вдоль заготовки (см. , рисунок 3, ).Этот рисунок наиболее эффективен, поскольку он обеспечивает более плоский сварной шов, равномерно распределяя сварочную лужу по стыку.

| Рисунок 3: Z-образный профиль наиболее эффективен для стыковых соединений, поскольку он обеспечивает более плоский сварной шов. |

3. Контролируйте скорость движения во время сварки. Наблюдайте за расплавленной сварочной лужей и слушайте дугу, чтобы убедиться в слишком быстром или слишком медленном движении.

Движение с высокой скоростью или слишком быстрое движение приводит к недостаточному проникновению, и будут слышны хлопающие звуки, когда проволока соприкасается с холодным металлом прямо перед лужей.Сварка на малых скоростях или слишком медленное движение приведет к скоплению металла шва, что приведет к плохому сплавлению.

При возникновении одной из следующих проблем во время GMAW попробуйте эти решения (по одному):

Неполное слияние. Неполное сплавление — это разрыв, который возникает, когда металл сварного шва не полностью сплавлен с основным металлом. Это может происходить между металлом сварного шва и основным металлом или между проходами в многопроходном сварном шве. Возможные решения:

- Уменьшите скорость движения.

- Увеличьте сварочный ток.

- Очистите стык перед сваркой.

- Проверить углы электродов. Когда металл шва опережает дугу или когда сварной слой слишком толстый, дуга не может достигнуть основного металла.

Пористость. Пористость — это газовый карман в металле сварного шва, который может рассыпаться небольшими группами или по всей длине сварного шва. Эти пустоты, которые могут быть внутренними и / или на поверхности сварного шва, ослабляют сварной шов. Возможные решения:

- Увеличьте расход защитного газа.

- Используйте ветрозащитные экраны, так как сквозняки могут отклонять покрытие защитного газа.