Как работает роботизированная коробка передач

Вы наверняка давно привыкли к АКПП, автоматической трансмиссии или коробке передач. Но, как оказалось, многих еще настораживает словосочетание «роботизированная коробка». Специалисты компании по продаже комплектующих и аксессуаров «Автолонг» рассказывают, что это такое, «с чем ее едят» и подробно разбирают ее устройство.

А был ли робот?

Чтобы начать ближе знакомиться с роботизированной трансмиссией, вспомним, как устроена самая обыкновенная механическая КПП. Есть два вала — первичный и вторичный — основные компоненты МКПП. На первичный передается крутящий момент с силовой установки, в то время как вторичный — преобразовывает его и перераспределяет на колеса. Шестерни, насаженные на оба этих вала, попарно сцеплены между собой. Но если на первичном валу они закреплены жестко, тона вторичном — вращаются свободно. Это сделано для того, чтобы на ведущую ось не поступал крутящий момент.

После того, как вы переключили передачу, выжатое сцепление отцепляется от первичного вала, а в момент перевода коробки передач на вторичном валу перемещаются синхронизаторы. Вторичная шестерня выбранной вами передачи жестко блокируется на валу муфтой синхронизатора. Снимая ногу с педали сцепления, вы отправляете крутящий момент с нужным коэффициентом на вторичный вал, а он — на передачу и колеса.

А теперь перейдем к роботизированным коробкам передач, принцип действия которых совпадаем с работой МКПП. Единственное отличие состоит в том, что смыкание и размыкание сцепления и выбор передачи в «роботе» исполняют актуаторы. Актуатор представляет собой шаговый электрический мотор с исполнительным механизмом и редуктором под управлением электроблока.

В авторежиме запрос на переключение передачи формируется от бортового компьютера. Он учитывает обороты двигателя, скорость движения, данные от ESP, ABS и прочих систем. А в «механике» — непосредственно от водителя, который переключает рычаг на коробке передач.

Все хорошо, но…

У роботизированных коробок передач есть проблема, которую называют большинство водителей, ранее ездивших на «механике». Она заключается в отсутствии обратной связи от сцепления, когда человек сам мог ощущать, что диски смыкаются и проконтролировать плавность и скорость переключения. А в роботизированной версии «электроника», чтобы избежать рывков и сохранить сцепку, принудительно разрывает поток от двигателя к колесам в момент переключения скоростей.

К-к-к-комбо!

Dual clutch transmission (трансмиссия с двумя сцеплениями) — инновация в автомобилестроении, которая перевернула представление о трансмиссиях в начале восьмидесятых годов прошлого века. Один из ярких представителей — шестиступенчатая коробка передач DSG от Volkswagen.

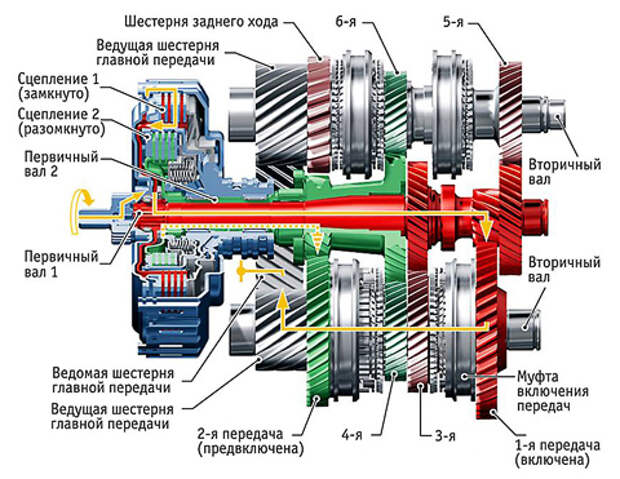

Немецкий производитель использовал сразу два вторичных вала с синхронизаторами и ведомыми шестернями. Прототипом послужила 6-ступенчатая «механика» с Golf. Но производитель установил два первичных вала, вставленных друг в друга как матрешка и соединенные с двигателем через дисковое отдельное сцепление. Таким образом, на внешнем первичном валу были закреплены 2, 4 и 6 передачи, а на внутреннем — 1, 3, 5 и движение задним ходом. «Робот» самостоятельно готовит необходимую передачу и мгновенно включает ее, в то же время, готовя следующую уже на другом валу.

Таким образом, на внешнем первичном валу были закреплены 2, 4 и 6 передачи, а на внутреннем — 1, 3, 5 и движение задним ходом. «Робот» самостоятельно готовит необходимую передачу и мгновенно включает ее, в то же время, готовя следующую уже на другом валу.

Современная роботизированная коробка позволяет менять передачи так быстро, что вы не замечаете этого. Время разрыва потока мощности на серийном Гольфе, например, составляет 8 мс. Это гораздо быстрее, чем на МКПП и более комфортно, чем на «автомате». Кроме этого, коробка передач с двойным сцеплением позволяет уменьшить расход топлива.

А недостатки? Пожалуй, к ним можно отнести стоимость работизированной коробки передач. А так же то, то пока что конструкторы не придумали, как можно передавать больший крутящий момент. Впрочем, специалисты Bugatti уже решают эту проблему, установив на своем Veyron DSG от Ricardo, и пока что 1000 л. с. купе показывают неплохие результаты.

с. купе показывают неплохие результаты.

Современные dual clutch transmission разрабатывают и успешно ставят на BMW, Ford, Mitsubishi и FIAT. Из спорткаров их использует Porsche, который ставится своей консервативностью и тем, что применяет только проверенные временем технологии. Так что, считают специалисты «Автолонг», мы увидим «роботы» уже повсеместно, как доминирующий тип трансмиссии.

что это такое и как работает

При этом коробка-робот является самым современным типом среди автоматических трансмиссий. Хотя работы по созданию подобного агрегата велись достаточно давно, успешная реализация и внедрение в массовое производство стало возможным только в последние десятилетия.

В этой статье мы рассмотрим КПП робот, что это такое и как работает, а также какие преимущества и недостатки имеют роботизированные трансмиссии по сравнению с другими видами коробок передач.

Содержание статьи

Роботизированная коробка: устройство и принцип работы

Итак, коробка – робот фактически является обычной механикой МКПП, где выключение сцепления и выбор/переключение передач осуществляется не самим водителем, а автоматикой. Другими словами, процессы в коробке робот, представляющей собой механическую трансмиссию, попросту автоматизированы (роботизированы).

Главным преимуществом робота по сравнению с автоматом или вариатором является то, что данная трансмиссия достаточно проста в производстве, что позволяет снизить начальную себестоимость автомобиля. Также роботизированная коробка передач обеспечивает комфорт (по аналогии с автоматом), отличается высокой производительностью, позволяет добиться топливной экономичности.

С учетом таких особенностей автогиганты повсеместно устанавливают такие КПП на свои модели, причем как в бюджетном, так и в «топовом» сегменте.

- Устройство роботизированной коробки передач в общих чертах представляет собой механическую коробку, которая оснащена отдельными системами для управления сцеплением, а также выбором и включением передач.

Сцепление, по аналогии с МКПП, фрикционного типа, однако диск сцепления может быть одним или же представлять собой так называемый пакет сцепления коробки робот. Еще возможен вариант, когда сцеплений сразу два.

Двойное сцепление устанавливается на преселективных коробках типа DSG или Powershift. Такие трансмиссии выгодно отличатся от обычных АМТ, так как обеспечивают высокий уровень комфорта и передачу крутящего момента без потерь во время переключений (нет разрыва потока мощности).

Часто коробка робот является агрегатом, который создан уже на базе готовых решений. За основу может быть взят гидромеханический автомат, где гидротрансформатор меняется на фрикционное многодисковое сцепление. Еще возможен вариант, где обычная «механика» получает электрический, гидравлический (электрогидравлический) привод сцепления.

Электропривод означает, что используются специальные сервомеханизмы (электродвигатели) и механическая передача. Гидравлический (электрогидравлический) привод работает благодаря наличию в конструкции гидроцилиндров. Эти цилиндры управляются электромагнитными клапанами.

Электрический привод принято считать более простым и дешевым вариантом. При этом его скорость работы (то есть время переключения передач) достаточно низкая. Гидравлический привод заметно быстрее, однако решение требует наличия жидкости в системе под давлением, что увеличивает энергозатраты.

Как правило, робот с электрическим приводом ставится на более простые и дешевые модели, тогда как с гидравлическим приводом на машины среднего и высокого класса.

- Как и в случае с любым другим автоматом, роботизированной коробкой также управляет электронная система. Указанная система состоит из ЭБУ, входных датчиков, а также исполнительных механизмов.

Датчики следят за рабочими параметрами КПП (частота вращения на входе и выходе, в каком положении находятся вилки положение включения передач, режим селектора, температура и давление масла в версиях с гидроприводом сцепления и т. д.)

д.)

Затем данные передаются в ЭБУ коробкой робот, который на основании полученной информации формирует и отсылает сигналы на исполнительные механизмы с учетом заранее прописанных в контроллере алгоритмов. Также коробки с гидравлическим приводом имеют гидроблок (по аналогии с АКПП) для управления гидроцилиндрами и давлением масла в системе.

Коробка робот с двойным сцеплением: особенности

Как уже было сказано выше, робот с одним сцеплением достаточно прост конструктивно, однако его минусом считается большой промежуток времени во время переключения передач. В движении это часто приводит к толчкам, провалам, рывкам и т.д.

Получается, заметно страдает комфорт. В результате была разработана коробка робот с двумя сцеплениями. Такая коробка переключает передач намного быстрее, то есть практически незаметно для водителя. При этом при переключениях передач не происходит разрыва потока мощности, что положительно сказывается на динамике, экономичности и ездовых характеристиках.

Если просто, данная КПП представляет собой сразу две МКПП в одном корпусе. Одна коробка отвечает за четные передачи, тогда как другая за нечетные. Каждая из коробок имеет свое сцепление, что и позволяет заранее выбрать следующую передачу и уже практически включить ее, пока автомобиль еще движется на предыдущей передаче.

Включение происходит почти моментально, а сам агрегат называется преселективная коробка передач (от англ. preselect, что означает предварительный выбор). Преселективный робот с двумя сцепления получился эффективным и компактным, что позволяет ставить данную КПП на разные автомобили.

Двойное сцепление на таких коробках бывает «мокрым» и «сухим». В первом случае пакеты сцепления находятся в масле, тогда как во втором используется сухое сцепление. Отметим, что мокрое сцепление принято считать боле долговечным, тогда как сухой аналог отличается меньшим сроком службы.

Указанные роботизированные коробки, независимо от типа самого сцепления, обычно имеют гидравлический привод сцепления и передач. Использование электрического привода также возможно, однако встречается очень редко.

Использование электрического привода также возможно, однако встречается очень редко.

Как работает роботизированная коробка передач

Все коробки роботы имеют как автоматический, так и ручной режим работы (аналог Типтроник на АКПП). Также роботизированные коробки часто могут быть условно названы адаптивными КПП, так как система управления работает гибко, «подстраиваясь» под индивидуальный стиль вождения.

Еще отметим, что работа в ручном режиме позволяет водителю реализовать последовательное переключение передач «вверх» и «вниз» при помощи селектора, отдельной кнопки на селекторе и/или подрулевых переключателей-лепестков (в зависимости от особенностей и исполнения органов управления КПП). Некоторые РКПП имеют как возможность переключения селектором, так и подрулевыми лепестками.

С учетом особенностей такого режима работы, роботизированная трансмиссия иногда также называется секвентальной коробкой передач (когда переключения можно осуществлять только последовательно).

Что в итоге

Как видно, коробка робот представляет собой современное и достаточно эффективное решение. Однако, как и любой другой агрегат, данная трансмиссия не лишена определенных недостатков. Как правило, ответом на вопрос, чем плоха коробка DSG или коробка робот с одним сцеплением, является низкая ремонтопригодность, дороговизна и сложность ремонта, отсутствие запчастей и т.д.

Рекомендуем также прочитать статью о том, как правильно ездить на коробке робот. Из этой статьи вы узнаете об особенностях эксплуатации КПП данного типа, а также что нужно учитывать при езде на машине с роботизированной коробкой передач.В любом случае, данное решение все равно продолжает выглядеть достаточно привлекательно, особенно при покупке нового автомобиля, который имеет официальную гарантию производителя. Если же говорить о приобретении авто б/у с коробкой робот, в этом случае нужно отдельно принимать во внимание тип установленной коробки, ее особенности, срок службы, неисправности и т.д.

Если же говорить о приобретении авто б/у с коробкой робот, в этом случае нужно отдельно принимать во внимание тип установленной коробки, ее особенности, срок службы, неисправности и т.д.

Читайте также

Роботизированная коробка передач (робот) что это? Как работает: плюсы, минусы

Коробка робот: преимущества, недостатки

Еще совсем недавно рядовой автолюбитель не имел свободы выбора трансмиссии с покупкой автомобиля. Технологический прогресс последних лет подарил несколько интересных систем – это и вариатор, и роботизированная коробка. Техническая реализация коробки-робота велась еще в 20 лет назад, однако внедрение этой трансмиссии в массы произошло сравнительно недавно. Первую версию агрегата немецкие инженеры выпустили в 2002 году. С тех пор было придумано немалое количество его разных вариаций и модификаций.

С тех пор было придумано немалое количество его разных вариаций и модификаций.

Конструкция и принцип работы роботизированной коробки

В конструктивном плане коробка-робот идентична с обычной «механикой». Вся разница заключается в том, что подбор и переключение передач в ней это полностью автоматизированный процесс. Фактически это значит, что есть некий «мозг», который и отвечает за включение нужной скорости. Причем процесс смыкания/размыкания сцепления практически не заметен и не ощутим. Поэтому водители авто с роботом отмечают высокий уровень комфорта, простоту использования и динамичность.

Особенность робота заключается и в том, что эта коробка может совмещать как одно, так и сразу два сцепления. Внедрив в конструкцию дополнительный механизм разъединения трансмиссии от двигателя, инженеры попытались снизить негативный эффект провалов тяги. Двойное сцепление реализовано в коробках по типу DSG или Powershift. Такие коробки еще называют преселективными или «предварительно выбирающими». Они позволяют при включенной скорости выбрать следующую передачу без перерыва в работе КПП. На авто с такими коробками передача крутящего момента происходит без потерь, так как нет разрыва потока мощности.

Они позволяют при включенной скорости выбрать следующую передачу без перерыва в работе КПП. На авто с такими коробками передача крутящего момента происходит без потерь, так как нет разрыва потока мощности.

Стоит ли приобретать автомобиль с преселективной коробкой?

Как и в случае с автоматической коробкой, функционирование робота невозможно без наличия электронной системы. Датчики следят за определенными рабочими характеристиками коробки, передают информацию блоку управления, где формируются команды исполнительным механизмам с учетом прописанных алгоритмов. Предусмотрен и ручной режим работы (как Типтроник на АКПП), благодаря которому водитель имеет возможность переключать передачи за счет органов управления – селектор или переключатели, расположенные под рулем.

Разновидности роботизированных коробок

Нередко робот является агрегатом, сконструированным на базе готового решения. Часто за основу узла инженеры берут гидромеханический автомат и внедряют фрикционное многодисковое сцепление. Также возможен вариант, когда классическая «механика» получает привод гидравлического или механического типа.

Коробка робот с электрическим приводом считается более простым и дешевым решением. Его основной недостаток – низкая скорость работы (0.3-0.5 с) с одновременным небольшим энергопотреблением. В такой коробке исполнительными механизмами выступают сервоприводы и механическая передача. В гидравлике задействованы специальные гидроцилиндры, которыми управляют электромагнитные клапаны.

Коробка с гидравликой работает шустрее, однако её функционирование подразумевает наличие в системе жидкости под давлением. Поддержка постоянного давления требует серьёзных энергетических затрат. Тем не менее, робот с гидравлическим приводом нашел свое применение на многих спортивных автомобилях, таких как Lamborghini Aventador, Ferrari 599GTO. Также его ставят на машины из среднего и премиум сегмента. Робот с электрическим приводом не составит труда обнаружить на недорогой современной машине. Рассмотрим детально распространенные модификации РКПП с двойным сцеплением.

Также его ставят на машины из среднего и премиум сегмента. Робот с электрическим приводом не составит труда обнаружить на недорогой современной машине. Рассмотрим детально распространенные модификации РКПП с двойным сцеплением.

DSG

Роботизированная коробка DSG считается наиболее «продвинутой» версией автомата. Её легко встретить на автомобилях концерна VAG. Пожалуй, это самая распространенная модификация РКПП с двойным сцеплением. То есть, это преселективная трансмиссия, переключающая передачи крайне быстро (буквально за доли секунд). Эффективность работы DSG значительно выше обычной АКПП. В ней первое сцепление отвечает за нечетные передачи, а второе за четные. В свою очередь коробки DSG принято делить на два вида – «мокрые» и «сухие». Первый вид – «мокрый» – появился первым и характеризуется наличием шести передач. Сцепление в такой DSG находится в масляной ванне, отсюда и название. Спустя время Volkswagen презентовали DSG-7. Это РКПП с «сухим» сцеплением. На практике считается более проблематичным вариантом.

На практике считается более проблематичным вариантом.

Познакомиться подробнее с DSG (нажмите, чтобы прочитать статью)

Интересное видео на тему того, как работает роботизированная коробка ДСГ

Проблемы

Powershift

Роботизированная трансмиссия Powershift является разработкой компании Ford, поэтому и устанавливается на автомобили североамериканского концерна. Это преселективная КПП с двумя сцеплениями. В качестве исполнительных механизмов выступают сервоприводы, которыми управляет электронный блок, закрепленный на корпусе коробки. Если верить многочисленным отзывам, то Powershift более надежна конкурентной DSG. Однако это не делает её лидером рынка, так как получила те же недостатки, что и роботизированная КПП от Volkswagen.

Познакомиться подробнее с PowerShift (нажмите, чтобы прочитать статью)

S-tronic

Компания Audi входит в состав концерна VAG, но это не мешает ей разрабатывать собственные автомобильные трансмиссии. Так инженеры Audi создали преселективную коробку S-tronic, которая сильно напоминает DSG. Но есть некоторые существенные отличия. Сегодня S-tronic ставят преимущественно на автомобили с передним и полным приводом. В ней также два сцепления, что позволяет роботу работать беспрерывно в одном потоке и без потери мощности. Еще есть R-tronic – другая модификация РКПП от компании Audi. Отличается от S-tronic наличием гидропривода. Такая коробка переключает передачи примерно за 0.8 мс, а это серьёзный показатель динамичности.

Познакомиться с S-Tronic (нажмите, чтобы прочитать статью)

DCT M Drivelogic

Впервые роботом DCT M Drivelogic баварские инженеры оснастили BMW M3. Коробка может работать как в полностью автоматическом, так и в ручном режиме. В обоих случаях передачи переключаются с недостижимой механике и автомату скоростью. Водителю не нужно пользоваться селектором коробки передач. Достаточно переключить лепестковый элемент управления под рулем в нужное положение. Особенность DCT M заключается в наличии функции Drivelogic, которая позволяет водителю самостоятельно переключать передачи и переходить от спокойного стиля вождения к динамичному. Всего предусмотрено 11 программ – 5 для автоматического режима и 6 для ручного.

PDK

Роботизированная КПП от компании Porsche конструктивно является узлов, в корпусе которого помещены две механически коробки. Также конструкцией предусмотрено два сцепления, поэтому PDK относится к сегменту трансмиссий с двойным сцеплением. Функционирует робот за счет гидравлического привода и электронного блока управления. Всего предусмотрено семь передач, последняя с большим передаточным отношением снижает показатель расхода топлива. Пик динамики наблюдается с активной шестой скоростью. Коробка работает в двух режимах – автоматическом и ручном (полуавтоматическом). Сегодня PDK ставят на автомобили с мощными моторами – Porsche Panamera Turbo, Porsche 911 Turbo, Porsche Cayman.

Пик динамики наблюдается с активной шестой скоростью. Коробка работает в двух режимах – автоматическом и ручном (полуавтоматическом). Сегодня PDK ставят на автомобили с мощными моторами – Porsche Panamera Turbo, Porsche 911 Turbo, Porsche Cayman.

Speedshift DCT

7-ступенчатая роботизированная КПП была разработана специально для мощных автомобилей концерна Mercedes Benz и подразделения AMG. Коробка отличается наличием четырех программ и функции старта Rage AMG Speedshift. Вместо привычного гидротрансформатора в Speedshift DCT задействована компактная муфта сцепления, работающая в масляной ванне – так называемое «мокрое» сцепление. От Других модификаций РКПП этот робот отличается небольшим весом – всего 80 кг. Сделать узел легким удалось за счет применение в его изготовлении его картера легкого магниевого сплава.

TCT

Компания Alfa Romeo недавно презентовала свою версию роботизированной коробки передач – Twin Clutch Transmission. В первую очередь её поставили на модель Giulietta, где она превосходно сочетается с бензиновым и дизельным мотором (разгон до «сотни» всего за 7.7 и 7.9 сек соответственно). Коробка TCT оснащена гидронасосом электрического типа, который обеспечивает работоспособность привода сцепления и механизма переключения передач. Проектировался узел при помощи специалистов компании LuK, имеющих огромный опыт в разработке и производстве автомобильных сцеплений. Некоторые конструктивные элементы TCT также выполнены из легких материалов, что делает коробку на 10 кг легче, чем классическая механика или вариатор.

Twin Clutch SST

Робот с двойным сцеплением Twin Clutch SST ставят на автомобили Mitsubishi, например, на Lancer Evolution и Outlander XL. Это спортивная коробка, в которой вместо гидротрансформатора исправно служат два механизма сцепления, помещенные в один корпус. Отличается тремя режимами работы, которые позволяют адаптироваться автомобилю под разные условия эксплуатации. Для городской езды подходит режим Normal Mode: переключение передач происходит плавнее и мягче, расход топлива минимальный. В режиме Sport Mode переход на высшие скорости происходит на высоких оборотах, что несколько увеличивает расход. Третий режим Super Sport Mode переключает скорости на максимально высоких оборотах. Его целесообразно использовать, когда требуется полностью реализовать динамический потенциал автомобиля.

Плюсы и минусы робота

Сегодня можно найти довольно большое число автовладельцев, положительно отзывающихся о роботизированной коробке. Особенно нравится автоматизированная трансмиссия начинающим водителям. Это и понятно, ведь для управления автомобилем достаточно нажимать педаль тормоза и газа, а электронная система самостоятельно включит нужную передачу. Отсюда вытекают главные преимущества КПП:

- высокий комфорт;

- удобство;

- простота использования;

- высокая скорость переключения передач;

- экономия топлива в городском цикле;

- конструктивная схожесть с механикой, что придает агрегату дополнительную надежность, если сравнивать с тем же вариатором;

- возможность переключения ступеней в ручном режиме.

Как показывает практика, расход бензина автомобилем коробкой-роботом при одинаковых условиях в городском цикле на 20% меньше, чем у транспортного средства с привычным автоматом. Однако такое устройство далеко неидеальное. Также в процессе эксплуатации авто можно ощутить некоторые недостатки узла:

- высокая стоимость обслуживания и ремонта;

- непродолжительные задержки в переключении передач;

- дешевые модели не позволяют провести адаптацию под конкретный стиль вождения.

Специалисты прогнозируют, что по мере увеличения автомобилей с роботом, развитием технологий ремонта и обслуживания этой коробки со временем станет более доступным и дешевым ремонт агрегата. Тот самый электронно-гидравлический блок, или просто «мехатроник», является самой дорогостоящей деталью в DSG. Еще несколько лет назад в случае его даже не самой критичной поломки дилеры, не думая, ставили вердикт – замена устройства. Сейчас хватает специализированных сервисов, выполняющих простые и сложные ремонты «мехатроника».

Основные отличия от автоматической коробки

Автоматическая коробка не утратила актуальности ни с появлением вариатора, ни с появлением роботизированной трансмиссии. Это по-прежнему довольно надежный, а главное хорошо изученный агрегат. Сходство в том, что и автомат, и робот обеспечивают плавный переход с одной передачи на другую. На этом всё. Гораздо больше отличий. Главная разница между этими двумя коробками заключается в следующем:

- В АКПП не предусмотрено жесткое сцепление с двигателем;

- Робот ощутимей снижает нагрузку на мотор за счет максимально коротких переключений передач;

- С автоматической КПП автомобиль уступает в плане динамики;

- Новые РКПП еще недостаточно хорошо изучены, окончательно неизвестен ресурс этих агрегатов, чего нельзя сказать об АКПП.

Возможно, автомат даже накладней обслуживать, а вот что касается ремонта, то здесь и говорить нечего. Автоматическую коробку перебирают на каждом шагу, хватает и грамотных специалистов, способных в кратчайшие сроки восстановить агрегат после серьёзной поломки. В случае с РКПП ситуация ровно обратная.

Заключение

Мы выяснили, что такое коробка робот. Очевидно, что будущее за конструктивно и функционально совершенными автомобильными системами. Но процесс окончательного усовершенствования робота еще не начался. Перед покупкой автомобиля нужно четко уяснить для себя, каким требованиям он должен отвечать. Сказать точно, что лучше – робот или автомат – крайне сложно. И, наверное, никто не возьмется за это. Поэтому каждый автомобилист должен на основании всех плюсов и минусов определить для себя, какой тип трансмиссии удовлетворит все запросы и потребности.

Как работает роботизированная коробка передач

Сегодня мы поговорим про роботизированную коробку передач, ее устройство, принцип работы, возможные неисправности и порядок технического обслуживания. Надеемся данная информация будет для вас полезной.

Преимущества автоматической трансмиссии

Коробка передач служит для отдачи мощности двигателя на колеса автомобиля, и любая КПП имеет несколько ступеней.

На механической коробке водитель самостоятельно выбирает передачу, которая больше подходит для выбранной скорости движения.

Автоматическая трансмиссия более удобна в эксплуатации – водителю не нужно отвлекать внимание на переключение скоростей. За переключением следит электронная система, она сама решает, когда нужно совершить следующее действие.

За счет умной электроники двигателю обеспечивается самый щадящий режим, и перегрузок мотор не испытывает.

Принцип работы КПП-робота

Роботизированную КПП собирают в алюминиевом корпусе, внутри картера находится три набора шестерен планетарной передачи.

Основой передачи крутящего момента является главная пара, с помощью ее согласуется скорость вращения мотора со скоростью движения колес.

Главная передача соединена с дифференциалом, который позволяет колесам двигаться с разной скоростью, за счет этого узла машина может без проблем поворачивать.

Дальше следует вспомнить принцип работы механической КПП. В коробке передач есть первичный и вторичный вал, которые соединяются между собой при помощи шестерен различных размеров.

В зависимости от того, какие именно шестерни соединены в данный момент, образуется определенное передаточное число, и автомобиль двигается с заданной скоростью.

На механике водитель сам управляет переключением скоростей и выжимом сцепления, выбирая нужную передачу.

В роботизированной коробке принцип переключения передач точно такой же, но роль сцепления и выбора передач выполняют сервоприводы, которые управляются электроникой.

Исполнительный электронный механизм не только переключает передачи, но также и выжимает сцепление.

В основном коробкой управляют электрические актуаторы, но иногда встречаются и гидравлические механизмы.

Неисправности роботизированной КПП

Все неисправности роботизированной трансмиссии делятся на два вида:

- проблемы, связанные с электроникой;

- механические поломки.

Различного рода поломки обычно сопровождаются характерными признаками:

- на панели приборов автомобиля загорается лампа, фиксирующая неисправность в КПП;

- начинает буксовать сцепление;

- машина двигается с рывками;

- во время движения возникают различные шумы;

- при увеличении оборотов двигателя автомобиль не набирает скорость.

Поломки в механической части коробки-робота случаются такие же, что и в МКПП:

- ломаются зубья шестерен;

- изнашиваются вилки переключения передач;

- начинают шуметь подшипники.

В электронике РКПП все неисправности можно разделить на три основных вида:

- нарушения режим работы блока управления;

- выход из строя электроприводов;

- отказ датчиков.

На роботизированных коробках устанавливается два типа сцепления – «сухое» и «мокрое».

Первый вид работает как обычное сцепление, но испытывает больше нагрузок, «мокрый» тип «купается» в масле.

В процессе эксплуатации в масло попадает различный мусор, образующиеся вследствие износа фрикционов, забивается фильтр, и соленоиды выходят из строя.

«Сухое» сцепление из-за повышенных нагрузок нередко перегревается, и поломка может случиться достаточно рано.

Техобслуживание роботизированной трансмиссии

Чтобы роботизированная коробка передач прослужила как можно дольше, ее необходимо с периодичностью примерно один раз в 50 тыс. км пробега обслуживать и диагностировать на станции ТО, где есть специальное оборудование и квалифицированные специалисты.

Если не соблюдать регламент, трансмиссия выйдет из строя раньше времени, и в этом случае ремонт обойдется дороже.

Самостоятельный ремонт РКПП проводить настоятельно не рекомендуется – неквалифицированный подход к делу может погубить коробку окончательно, и тогда ее придется полностью менять.

Обслуживание и ремонт роботизированной коробки следует производить только в специализированных автомастерских – только там можно получить реальные гарантии на выполненные работы.

Роботизированная коробка передач DSG, или новое это хорошо забытое старое.

Роботизированная коробка передач DSG (Direct Shift Gearbox). Это коробка передач прямого переключения. В настоящее время она является самой совершенной автоматизированной коробкой, устанавливаемой на массовые модели легковых автомобилей – так, или примерно так начинаются все описания данного агрегата во многих, если не сказать во всех, рекламных источниках. Давайте разберемся, что это такое и так ли это на самом деле.

Эту коробку изобрел пионер автомобилестроения Адольф Кегресс (Adolphe Kegresse) (1879-1943), больше известный изобретением полугусеничных машин, оснащенных резиновыми гусеницами, которые помогают ездить по различным формам рельефа. Кстати, интересный факт, Адольф Кегресс с 1904 года работал в России, организовывая там автомобильную почту. С 1906 года А. Кегресс стал техническим директором гаража царя Николая II, а после – личным шофером императора.

Так вот, в 1939 году Кегресс впервые сформулировал идею КПП с двойным сцеплением, которую он надеялся воплотить в легендарном Citroen Traction. К сожалению, неблагоприятные условия бизнеса, а затем вторая мировая война, не позволили претворить идею в жизнь.

К идее создания КПП с двойным сцеплением вернулись только в 80-х годах прошлого века разработчики спортивных болидов. Они смогли автоматически переключать механические КПП. В автомобиле педалью сцепления и кулисой переключения передач управляет электроника, все действия совершаются электромагнитными или гидравлическими механизмами. Давайте разберемся, как это работает. Для того, чтобы понять, как это работает, необходимо вспомнить, как работает механика.

Итак, как работает механическая КПП? Прежде чем переключить передачу с помощью кулисы переключения передач, необходимо выжать педаль сцепление, которая отсоединяет двигатель от коробки передач и прекращает подачу силового потока к коробке. Когда водитель выбирает нужную передачу с помощью кулисы, зубчатая муфта перемещается от одной шестерни к другой, синхронизаторы выравнивают скорость вращения муфты, после чего передача безударно включается. После того, как шестерня пришла в движение, необходимо отпустить педаль сцепления, после чего происходит повторное соединение двигателя с трансмиссией и посылает крутящий момент на колеса. Таким образом, в обычной механической коробке передач, поток мощности от двигателя к колесам при переключении скоростей прерывается. Это вызывает толчок переключения передачи или прерывание крутящего момента. В случаях неправильного, или несвоевременного включения передачи, автомобиль может заметно подергиваться, или как говорят в народе – «козлить».

Коробка DSG работает по-другом, она объединяет в одном корпусе две механические коробки передач, одну для четных скоростей, а другую для нечетных, и каждая из которых оснащена своим сцеплением, Но зачем это нужно? Оказывается, для того, чтобы включать две передачи одновременно!

Пока автомобиль разгоняется на четной скорости, шестерни следующей, нечетной, уже находятся в зацеплении. Когда обороты двигателя достигают точки включения следующей передачи, сцепление четной передачи размыкается, а нечетной одновременно замыкается, при этом передача тяги между коробками происходит без разрыва потока мощности, а смена скорости получается быстрой и почти незаметной. И все это при минимальных потерях энергии – будучи производной от обычной “механики” коробка наследует и высокую эффективность передачи мощности. Управляется все это автоматикой, поэтому в системе отсутствует педаль сцепления, как таковая, и ручка управления КПП такая, как у автоматической коробки.

“Вот она, идеальная трансмиссия”- воскликнет восторженный читатель, но… Как говорил известный персонаж товарищ Саахов из Кавказской пленницы – “э нет… тарапица не надо”. Коробка DSG, как уже было сказано выше, управляется электроникой, и при наборе скорости компьютер почти мгновенно переключает передачи, экономя топливо, сохраняя динамику и сглаживая рывки, потому что сразу после включения, например, четвертой передачи он готов включить пятую. А если Вы в процессе разгона решили притормозить, а такое в пробках и на трассе бывает часто? А система управления об этом не знала и готовилась включить передачу выше? Ей нужно гораздо больше времени для отключения более высокой передачи и подготовки к включении более низкой передачи. На это уходит уже не 100 мс, а до полусекунды. Вы скажете, “Ну и что этого и не заметишь”, и будете правы, при торможении этого практически не заметно, но автоматам такое угадывание не свойственно. Это минус.

Не всегда удается обеспечить и низкие потери энергии. Проблема в том, что сухие сцепления (такие же, как и у ручных коробок) в DSG трансмиссиях могут перегреваться, поэтому в моделях, рассчитанных на мощные моторы, вместо них применяются пакеты фрикционов, работающие в масле. Они лучше держат нагрузки, но из-за большего проскальзывания и гидродинамических потерь эффективность передачи мощности снижается до 96%, в то время как ручные коробки и их роботизированные версии достигают величины в 98-99%. Впрочем, это, конечно, лучше обычного “автомата” с его 91-94%. Разработчики заявляют, что коробка DSG экономит до 10% топлива. Ой, как я сомневаюсь. Несколько процентов – да, и это безусловно радует.

Неоспоримым минусом является стоимость коробки и огромные проблемы с ремонтопригодностью. В связи с чем, возникает необходимость правильного обслуживания КПП и своевременной замены масла. Так как это, как не крути, рекламная статья, не примену возможностью обратить Ваше внимание, что компания North Sea Lubricants для таких коробок производит специальное масло ATF POWER DSG.

Так почему же коробки передач DSG стали так популярны? Ведь по каждому из параметров обязательно находится какой-то более подходящий тип трансмиссии. А секрет заключается в том, что, не являясь лидером в отдельных номинациях, эти коробки, тем не менее, совместили в себе удачный набор характеристик: достаточно эффективные, относительно недорогие, вполне комфортные и довольно быстрые. Золотая середина.

Катайтесь на машинах с коробками DSG и получайте от этого удовольствие.

устройство и принцип работы. Советы по выбору.

Коробка робот похожа на механическую. Единственным отличием от механики является то, что в коробке робот передачи переключает некий исполнительный механизм (робот). Есть два типа исполнительных механизмов:

- • Гидравлический привод;

- • Электрический привод.

Классическая роботизированная коробка передач была сконструирована в 60-х годах 20 века. Основным ее недостатком является большое время переключения передач, что приводит к толчкам и провалам в динамике автомобиля. Для того чтобы сократить время переключения передач, была разработана коробка с двумя сцеплениями. Стоит отметить, что роботизированная коробка передач с двойным сцеплением является самой распространенной на рынке. Например, всем известная коробка DSG от Фольсксваген является роботизированной коробкой передач с двумя сцеплениями.

Такую коробку можно условно представить состоящей из двух коробок (см. рисунок). Каждая из них со своим сцеплением. Одна коробка передач отвечает за нечетные передачи, вторая – за четные. Коробки существует независимо от друг друга.

Давайте рассмотрим процесс переключения передач. Предположим, вы едете на первой передаче. В то время как вы едете на первой, датчики управления сообщают коробке, что происходит разгон автомобиля и заранее включается вторая передача. Т.е. в момент, когда необходимо включить вторую передачу, она уже включена заранее. И коробка просто выключает первую передачу.

Для наглядности давайте рассмотри процесс переключения передач на классической механике.

- 1. Выжимаете сцепление;

- 2. Выключаете передачу;

- 3. Включаете передачу;

- 4. Отпускаете сцепление.

В коробке робот необходимо выполнить всего два действия:

- 1. Выключить сцепление 1

- 2. Включить сцепление 2.

Получается, что в механической коробке передач необходимо выполнить на два действия больше, чем в роботизированной. Поэтому роботизированная коробка передач быстрее переключает передачи, что сказывается на динамике автомобиля, а также на расходе топлива.

Выводы: Современные роботизированные коробки передач имеют два сцепления. Каждое из которых, отвечает за свои передачи. Эти передачи включаются заблаговременно, а в момент непосредственного переключения управление коробкой просто включает или выключает требуемое сцепление.

На рынке существует два вида сцепления:

- • Сухого типа. Для автомобилей с малой мощностью. Недостаток коробок со сцеплением сухого типа – малый ресурс.

- • Мокрого типа. Для автомобилей повышенной мощности. Работают с использованием масла и рассчитаны на более продолжительный срок службы.

Коробка-робот по сравнению с автоматической коробкой передач имеет несколько преимуществ:

- • Низкий расход топлива;

- • Лучшая динамика автомобиля;

- • Стоимость.

К недостаткам можно отнести:

- • низкий ресурс

- • недостаток квалифицированного ремонта роботизированных коробок передач в СНГ.

Если вы спросите, с какой же коробкой нужно покупать автомобиль? Если рассматривайте покупку нового авто, то мы однозначно рекомендуем коробку робот. Однако если вы покупаете бэушный авто с пробегом более 200 тыс., то здесь лучше рассматривать вариант покупки либо механики, либо автоматической акпп.

принцип работы, устройство, отличия от АКПП, плюсы и минусы

Инженеры, работающие в сфере автомобилестроения, постоянно придумывают что-то новое. Инновационные решения помогают производителям выдерживать конкуренцию. Коробка передач — это самый важный элемент в автомобиле. На нее в первую очередь обращают внимания автолюбители. В списке трансмиссий не так давно появился новый вид КП — роботизированная коробка передач. Рассмотрим, как работает коробка робот, какие плюсы и минусы имеет, и чем отличается от других КП.

РКПП — что это?

Роботизированная коробка передач — это агрегат, схожий по своей конструкции с механической коробкой. При этом переключение передач происходит в автоматическом режиме. Почему коробка ассоциируется со словом «робот»? Дело в том, что КП управляет электронное устройство. Входные данные задаются водителем и дорогой. Иными словами, принцип работы роботизированной коробки передач вобрал в себя свойства и механики, и автомата.

Крупные концерны начали производить машины с коробкой «робот» в середине 2000-х годов. По своему внешнему виду РКПП выглядит почти так же как АКПП. В автомобиле отсутствует рычаг переключения передач и педаль сцепления. Агрегатом управлять довольно удобно. По сравнению с автоматикой, он имеет меньшую стоимость. Это не может не радовать и производителей, и покупателей.

Сегодня роботизированная коробка встречается на грузовых авто, в «легковушках» и даже в автобусах. У каждого производителя имеются свои разработки в этой области. В целом «роботы» являются перспективными, поэтому автоконцерны из года в год стараются усовершенствовать их.

Особенности

Роботизированная трансмиссия, если внимательнее ее изучить, выглядит как механическая КП с автоматизированным переключением передач. Эксперты утверждают, что агрегаты через пару десятков лет будут самыми популярными среди остальных коробок.

Приводы переключения скоростей обладают поршневой системой или имеют электромоторчики. Независимо от устройства, они играют одинаковую роль — выжимают сцепление и перемещают синхронизаторы шестеренок.

Гидравлическая система функционирует быстрее, но ее производство обходится дороже. Именно поэтому такой агрегат устанавливают на авто премиум-сегмента. Электронный блок совмещают с блоком ДВС, либо делают его отдельным. Первый тип более целесообразен.

Устройство

Роботизированная трансмиссия состоит из множества деталей. К ним относят узлы актуаторы, рабочий элемент и блок управления. Рассмотрим устройство роботизированной коробки передач по каждому из перечисленных элементов.

Рабочий узел состоит из 4-х валов (2 первичных и 2 вторичных). Они оснащены шестеренками переключения передач. Первая пара валов отвечает за четные передачи, а вторая — за нечетные и задний ход. При этом каждая пара обладает своим сцеплением.

Узлы актуаторы функционируют либо на гидравлике, либо на электрике. Гидравлический вид — это гидроцилиндр, который управляется клапанами электромагнитного типа. Электрический вид, в свою очередь, представляет собой двигатель с редуктором.

Блок управления представлен в виде микропроцессора. С его помощью осуществляется контроль за работой всей РКПП. Внешние датчики передают данные о скорости, количестве оборотов «движка» и давлении масла. ЭБУ соединен с коробкой бортовым компьютером.

Принцип работы

Принцип работы роботизированной коробки происходит 2-мя способами. Автоматический способ управления осуществляется с помощью специального алгоритма. Она задается ЭБУ, основываясь на сигналах датчика.

Что касается полуавтоматического способа, то здесь принцип работы аналогичен переключению передач вручную. Переключение передач (от высшей до низшей и обратно) возникает с помощью рычага селектора.

Режимы работы

Чтобы понять, как работает роботизированная коробка, водителю нужно научиться ею управлять. Выбор режима осуществляется селектором.

Режимы работы РКПП следующие:

N — нейтральный. Режим включается после остановки, перед началом езды и при долгой стоянке.

D — движение вперед. Иногда этот режим обозначают как А/М или Е/М. Машина движется вперед на режиме «драйв», при этом скорости переключаются автоматически.

М — управление ручное. Машина двигается вперед, но водитель переключает скорости вручную, нажимая селектор или подрулевые лепестки.

R — задний ход. Автомобиль движется назад.

Многие водители знают, что существуют такие режимы как «спортивный» и «зимний». Но не на всех РКПП они присутствуют.

Самые удачные роботизированные коробки

Новые технологии постоянно развиваются. Коробки «робот» имеют на рынке большой спрос. Почему так происходит? Дело в том, что некоторым водителям совершенно не нравится автомат. Они чувствуют запоздание скоростей, что не дает насладиться мощью авто в полной мере.

Именно поэтому многие производители стараются совершенствовать АКПП и МКПП. В результате их работы появилась роботизированная коробка. Приведем список самых удачных КП, выпущенных разными концернами.

DSG

Разработки компании Volkswagen всегда считались инновационными. Сегодня под брендом производятся две коробки, имеющие 6 и 7 ступени переключателя. Первая модель считается более технологичной, чем вторая. Ее устанавливают на премиальные машины.

К преимуществам коробки относят экономичность. Во время переключения передач не возникает посторонних шумов. Дизельный и бензиновый агрегат работают одинаково хорошо. Единственным недостатком DSG считается технологическая сложность. Для обслуживания коробки водителю придется посещать специальные станции. Других недостатков у коробки нет.

Multimode

Коробка Multimode была создана компанией Тойота. Она обладает двумя сцеплениями, поэтому функционирует лучше, чем механика и автомат. Основными преимуществами является экономичность, комфорт и простота.

Данная модель коробки считается универсальной. Она применяется с разными типами двигателя. Однако у РКПП есть ограничения — она несовместима с внедорожниками. Под каждый двигатель настраиваются индивидуальные настройки.

Японский производитель грамотно «настроил» свою продукцию. При любых настройках двигатель работает слаженно и без частых поломок.

Easytronic

Роботизированные технологии впервые начал использовать Опель. Компания выпустила коробки Easytronic. Разработчики считали, что новинка заменит собой автоматические коробки, которыми оснащены автомобили, продаваемые в Европейских странах. Но этого не произошло. Разработанные агрегаты сегодня устанавливаются лишь на Corsa.

Существует ряд нюансов, которые не позволяют ставить РКПП на остальные машины. Во-первых, их технология очень похожа на МКПП. Во-вторых, переключение скоростей возникает резко. В-третьих, отсутствует интеллектуальная система. Таким образом, «робот» не дает водителю ехать так, как хочется.

Преимущества

Разобравшись, как работает роботизированная коробка передач, водители понимают, что это действительно инновационное решение. Например, компания VAG внедряет такие КП на автомобили марок Шкода, Ауди, Порше и т.д. Роботизированной системой также оснащают некоторые модели Форд и Хонды.

По сравнению с другими коробками, роботы имеют следующие плюсы:

Долговечность — обуславливается наличием уже проверенной конструкцией МКПП.

Небольшой расход масла — обеспечивается благодаря малыми габаритами трансмиссии.

Улучшенная динамика — возникает по той же причине, что и небольшой расход рабочей жидкости.

Показатели сцепления показывают лучшую эффективность.

Цена робота ниже, чем у автоматических коробок.

Автомобиль, оснащенный РКПП, по стоимости будет ниже, чем тот, что оснащен автоматом. Кроме этого, во всех вариациях роботизированного агрегата присутствует функция самостоятельного переключения передач.

Недостатки

Производители считают, что РКПП в скором времени заменят другие виды коробок. Но это произойдет еще через пару тройку десятков лет, поскольку роботы до сих пор имеют существенные недостатки.

АКПП робот принцип работы не такой плавный, как у автоматики. Во время движения машина «дергается», создавая водителю дискомфорт. Переключения передач также слегка затянуты.

Ресурс актуаторов и сцепления довольно низкий. Стоимость актуаторов высокая, а ремонтопригодность — сомнительная. В случае поломки придется менять актуатор на новый, а не чинить сломанный. При этом не каждая СТО возьмет на себя ответственность проводить ремонтные работы.

Что касается стоимости, то машины с коробкой-роботом на гидравлике стоят столько же, сколько авто с автоматической КП. Цены также приближены к обслуживанию.

Особенности езды на РКПП

Езда в автоматическом режиме подразумевает собой ровные дороги. Если человек заедет на размытую дождем местность или в глубокий снег, то у него есть риск забуксовать. Алгоритм начнет демонстрировать ошибочные команды, передачи перестанут корректно переключаться. Это все увеличивает риск поломок.

Нельзя давить педаль газа резко и до упора. Нужно плавно нажимать на нее, а также внимательно следить за работой двигателя, избегая перегазовки. Во время стоянки на светофоре или на парковке водителю необходимо устанавливать рычаг в положение «нейтралка». Автоинструктор в Москве поможет вам освоить азы вождения на автомобиле с роботизированной коробкой передач и почувствовать себя уверенно на дорогах большого города.

Каждые 10-15 тыс. км стоит производить перекалибровку блока управления. Этот показатель обычно предоставляется производителем. Операцию проводят из-за износа диска сцепления.

Признаки неисправности

Поломки роботизированной коробки подразделяются на механические и электронные. Первые возникают в процессе эксплуатации, а вторые — при сбоях в электронике.

Внешние «симптомы» неисправностей:

Горение лампы сигнализации.

Возникновение шумов во время езды.

Утечка жидкости из коробки.

Рывки при переключении передач.

Буксует сцепление.

Электронные поломки встречаются чаще, чем механические. К последним относят изношенность вилки выбора передач, а также гул подшипников качения. Ремонт электроники заключается в перепрошивке ПО или в замене всего устройства.

Актуальность в РФ

В России транспорт с коробками-роботами у людей на хорошем счету. Согласно статистике, более 20% жителей приобрели бы себе такой автомобиль. Однако желающих пользоваться «автоматом» вдвое выше.

Люди, живущие в мегаполисах, выбирают АКПП из-за возможности чувствовать себя комфортно в пробках. Если стоимость бензина продолжит расти, то эта категория людей заменят машины на те, что имеют РКПП. Особенно это актуально для тех, кто пользуется транспортом не только для езды от дома на работу. Для длительных поездок и путешествий РКПП будет выгодна.

Робот-страус Boston Dynamics может «справиться» с задачами по укладке ящиков

Робот Boston Dynamics подбирает и складывает коробки. (Boston Dynamics через YouTube) Последнее роботизированное созданиеBoston Dynamics может быть симпатичнее, чем его жуткие собаки-роботы, но его потенциальное применение, тем не менее, может насторожить складских рабочих.

Робот Handle, показанный в видео на YouTube, опубликованном в четверг, представляет собой длинношеего робота, который очень похож на двухколесного механического страуса.«Голова» робота состоит из присосок, которые могут поднимать коробки с поддона, а затем отпускать их, образуя аккуратную стопку.

Вот как Boston Dynamics описывает Handle в описании видео:

«Handle» — это мобильный робот-манипулятор, разработанный для логистики. Handle автономно выполняет сборку и депалетизацию смешанных SKU поддонов после инициализации и локализации на поддонах. Бортовая система технического зрения на ручке отслеживает отмеченные поддоны для навигации и находит отдельные коробки для захвата и размещения.

«Когда Handle помещает коробки на поддон, она использует контроль силы, чтобы прижать каждую коробку к своим соседям. Ящики, использованные в видео, весят около 5 кг (11 фунтов), но робот предназначен для работы с ящиками до 15 кг (33 фунтов). Эта версия Handle работает с поддонами глубиной 1,2 м и высотой 1,7 м (48 дюймов в глубину и 68 дюймов в высоту) ».

Склады служили демонстрационными площадками для многих других существ Boston Dynamics, включая воплощения четвероногого собачьего SpotMini (которые выглядят как робо-доберманы в страшном эпизоде сериала Netflix «Черное зеркало») и его гуманоида. Робот Атлас.

По данным Бюро статистики труда, более 1,1 миллиона американцев работают на складах и хранятся на складе, при этом почти 330 000 из них классифицируются как рабочие и грузчики. Очевидно, что такие роботы, как Atlas и Handle, созданы для решения задач в этих отраслях промышленности.

Конечно, роботы уже оказали большое влияние на складские работы, как знает любой, кто знаком с центрами выполнения заказов Amazon. Необязательно, что установка робота Handle лишит человека работы.Amazon, например, долгое время полагалась на роботизированные паллетизаторы, депалетизаторы, сортировщики и автоматизированные транспортные средства для перемещения ящиков под контролем человека.

Тем не менее, эти робо-страусы представляют собой прорыв в уровне техники — и пора директивным органам, которые преуменьшают потенциально разрушительное влияние автоматизации на тенденции в сфере занятости, вытащить голову из песка.

Boston Dynamics представляет Stretch: нового робота, предназначенного для перемещения ящиков на складах

Boston Dynamics наиболее известна своей роботизированной собакой Spot, машиной, предназначенной для работы в различных средах, от морских нефтяных вышек до глубоких подземных шахт.Но в последние годы компания уделяет все больше внимания логистике, и сегодня представляет нового робота, предназначенного только для одного применения: перемещение ящиков на складах.

Робот называется Stretch и выглядит относительно скучно для творения Boston Dynamics. Он не создан по образцу людей или животных, а нацелен на то, чтобы быть максимально практичным. Он имеет квадратную мобильную базу, содержащую набор колес, «мачту восприятия» с камерами и другими датчиками, а также огромную роботизированную руку с семью степенями свободы и набор присосок на конце, который может захватывать и перемещать ящики до 23 килограммы (50 фунтов) в весе.

Что связывает Stretch с другими машинами Boston Dynamics, так это мобильность. Обычно, когда оборудование для автоматизации устанавливается на складах, система крепится болтами в одном месте, и вокруг нее моделируется рабочий процесс. Stretch, для сравнения, разработан для того, чтобы скользить в любое существующее рабочее место, где он может быть полезен при загрузке или разгрузке товаров.

«Все зависит от того, в чем проблема сегодняшнего дня».

«Вот что замечательно в этой системе: она может обеспечить автоматизацию сред, не имеющих инфраструктуры автоматизации», — сказал The Verge вице-президент Boston Dynamics по развитию бизнеса Майкл Перри.«Вы можете воспользоваться этой возможностью, и вы можете переместить ее в кузов грузовика, вы можете переместить ее в проходы, вы можете переместить ее рядом с вашими конвейерами. Все зависит от того, в чем проблема сегодняшнего дня ».

Stretch может работать от батарей в течение восьми часов за раз или переключаться на привязанное питание. Изображение: Boston DynamicsЭто позволит Boston Dynamics ориентироваться на клиентов, которые в противном случае избегали бы автоматизации, поскольку ее интеграция слишком дорога или требует много времени, — говорит Перри.Около 80 процентов складов в мире не имеют оборудования для автоматизации, что дает компании значительный доступный рынок. Но у Stretch пока нет ценника, и вполне возможно, что для предприятий с низкой рентабельностью робот не стоит хлопот, независимо от того, насколько он мобильный.

Boston Dynamics проявляет интерес к логистике с 2019 года, когда она приобрела Kinema Systems, компанию, которая производит программное обеспечение машинного зрения для роботов на складах. Затем он разработал колесного робота под названием Ручка, который мог перемещать ящики с помощью роботизированной руки, балансируя себя с помощью огромного качающегося противовеса, такого как хвост.

Перри говорит, что Handle имеет «подходящую площадь и зону действия» для складских помещений, но не может работать достаточно быстро. Рука робота прикреплена непосредственно к его основному корпусу, что означает, что вся машина должна перемещаться с каждым грузом. Для сравнения, рука Stretch свободно поворачивается благодаря некоторым умным (и запатентованным) противовесам, спрятанным внутри его квадратного основания.

«Это действительно секретный соус», — говорит Перри. «Эта база способна выдерживать инерционную силу руки и коробки, раскачивающейся с большим весом, без необходимости полагаться на стальную пластину весом в несколько тысяч килограммов, прикрученную к полу.”

Вакуумные захваты Stretch означают, что они могут работать только с коробками с плоскими поверхностями, что ограничивает их полезность на определенных складах. Изображение: Boston Dynamics ПроисхождениеStretch можно проследить до двуногого робота Atlas от Boston Dynamics, который так плавно балансирует свой вес, что может бегать, прыгать, сальто и т. Д. «Атлас, поднимающий коробку, — это не просто вытягивание рук и их перемещение, а координация бедер, ног и туловища», — говорит Перри.«Многое из того же дизайнерского мышления вошло в Stretch».

В результате Boston Dynamics утверждает, что Stretch может перемещать до 800 ящиков в час, что сопоставимо с производительностью человека-сотрудника. Аккумуляторы большой емкости означают, что Stretch может работать в течение восьми часов подряд, прежде чем потребуется подзарядка.

Однако к такой пропускной способности следует относиться скептически. Заставить роботов работать на складах невероятно сложно из-за огромного разнообразия этих пространств.Рабочие процессы могут меняться каждый день по мере того, как приходят и уходят разные товары, и часто ценится гибкость. Неспособность машин справиться с этими проблемами до сих пор привела к динамике автоматизации по принципу «все или ничего». Вы либо переделываете весь склад, чтобы он был достаточно регулярным, чтобы его могли понять машины, либо вы остаетесь с людьми, хозяевами неизвестного.

Boston Dynamics заявляет, что Stretch сможет преодолеть этот разрыв. Компания заявляет, что роботом может управлять любой человек, прошедший всего несколько часов обучения, и что его мобильная база означает, что он может размещаться в пространствах, предназначенных для людей.Это будет работать? Мы узнаем об этом только тогда, когда Stretch возьмется за дело. Boston Dynamics заявляет, что в настоящее время ищет клиентов для пилотного тестирования Stretch и планирует коммерческое внедрение в 2022 году.

Новый робот «Stretch» отBoston Dynamic разработан для коробок, а не для сальто назад

Boston Dynamics представила своего последнего робота Stretch, разработанного для гораздо менее гламурных целей, чем другие его творения. Как сообщает TechCrunch , в то время как Spot и Atlas привлекали внимание заголовков своими сальто назад и танцами, Stretch предназначен для перемещения ящиков на складах.

Stretch имеет гораздо более практичный форм-фактор, чем Spot или Atlas, хотя он все же чем-то похож на робота Boston Dynamics. Он имеет квадратное колесное основание размером с поддон, «мачту восприятия» с камерами и датчиками, многосуставную роботизированную руку с семью степенями свободы и «ручку» с присоской, которая поднимает ящики весом до 50 фунтов.

Хотя Stretch может быть более практичным, чем предыдущие модели, он новаторский для коммерческого продукта. В отличие от стационарных роботов, которые обычно можно найти на складах, он может перемещаться относительно свободно.Таким образом, его можно интегрировать в несколько складов с целью загрузки, перемещения или разгрузки ящиков. «Stretch — это универсальный мобильный робот для обработки ящиков, разработанный для легкого развертывания на существующих складах», — говорится на информационной странице Boston Dynamics о Stretch. «Разгружайте грузовики и создавайте поддоны быстрее, отправив робота на работу, устраняя необходимость в новой стационарной инфраструктуре».

Большинство складов по всему миру не предназначены для автоматизации, что дает Boston Dynamics большой потенциальный рынок для Stretch.Первоначально для этой цели компания разработала прототип под названием Handle, но он работал недостаточно быстро. Для сравнения: новая модель может безопасно захватывать и перемещать ящики на более высоких скоростях благодаря недавно разработанной легкой руке, которая может поворачиваться самостоятельно.

Smart-gripper использует «усовершенствованные функции контроля и управления» для работы с большим количеством разнообразных коробок и упакованных в термоусадочную пленку ящиков, сообщает Boston Dynamics. Он также оснащен технологией компьютерного зрения, которая позволяет ему идентифицировать коробки без серьезной подготовки.При этом он может перемещать до 800 ящиков в час, что эквивалентно человеку-сотруднику, при этом работая без подзарядки в течение восьми часов. В то же время, по заявлению компании, сотрудникам потребуется всего несколько часов обучения, чтобы использовать его.

Будет ли эта цифра сохраняться в реальных условиях, еще предстоит увидеть, особенно для складов с широким ассортиментом товаров. Как мы видели на примере беспилотных автомобилей, заставить роботов работать в реальном мире оказалось гораздо сложнее, чем думали многие невероятно умные люди.Однако мы узнаем об этом достаточно скоро, так как Boston Dynamics в настоящее время ищет компании для пилотирования технологии с целью начать продажи в 2022 году.

Все продукты, рекомендованные Engadget, отбираются нашей редакционной группой, независимо от нашей материнской компании. Некоторые из наших историй содержат партнерские ссылки. Если вы покупаете что-то по одной из этих ссылок, мы можем получать партнерскую комиссию.

Что на самом деле означает робот Boston Dynamics, который «вращается»,

Для интернет-пользователей Boston Dynamics — это та компания, которая загружает безумные видеоролики, на которых гуманоидный робот Атлас делает сальто назад, четвероногий SpotMini открывает двери и сражается с палкой. с людьми, владеющими людьми, а с прошлой недели — сегвеем на мескалине под названием Handle, который подбирает и складывает ящики с помощью вакуумного манипулятора.Однако для журналистов и отраслевых обозревателей Boston Dynamics почти никогда не говорит о том, куда в конечном итоге направляется вся эта работа.

Это начинает меняться. Сейчас компания демонстрирует свои амбиции, поскольку четвероногий SpotMini приближается к своему коммерческому выпуску. Сегодня компания Boston Dynamics еще более четко описывает свое видение, объявив о приобретении стартапа в Кремниевой долине под названием Kinema Systems, который создает программное обеспечение технического зрения, которое помогает промышленным роботам манипулировать ящиками.Это приобретение дает роботу Handle серое вещество, необходимое для выхода на рынок вслед за SpotMini. То, что в течение многих лет было кормом для интернет-видео, теперь обретает форму единого видения будущего роботов.

Одним из самых больших препятствий, сдерживающих роботов, было их ограниченное восприятие. Мы, люди, наслаждаемся богатым набором чувств, которые помогают нам ориентироваться в окружающей среде. Роботам нужно то же самое, чтобы они не уничтожили себя. Подойдите, например, к ящику, и вы, как человек, вероятно, не слишком задумываетесь об освещении и о том, как оно может отбрасывать тени, которые отбрасывают вашу руку.

Программное обеспечение Kinema, которое не зависит от роботов, что означает, что оно уже работает с целым рядом роботов, помимо Handle, помогает машине справиться со всеми этими проблемами. «Их система может просматривать стопку коробок, — говорит Майкл Перри, вице-президент по развитию бизнеса Boston Dynamics, — и независимо от того, насколько упорядочены или неупорядочены коробки, маркировка наверху или условия освещения, они могут определить, какие коробки отделены друг от друга, и спланировать путь для захвата коробки.

Это огромная часть того, что должен делать Handle, робот, предназначенный для работы на складах. Но робот также будет полагаться на свою общую форму, чтобы выполнять свою новую работу. Именно здесь более широкая стратегия BD становится еще более интересной: хотя Handle, Atlas и SpotMini почти не похожи друг на друга, на самом деле они тесно связаны.

«Рукоятка не совсем отличается от Atlas, — говорит руководитель Boston Dynamics Марк Райберт. Действительно, на видео Атласа три года назад было показано, как робот собирает коробки двумя руками, оканчивающимися окурками, — руками, которые Хэндл использовал в своем собственном видео год спустя.Проблемы двуногого передвижения в основном те же, а именно проблемы с балансом, которых нет у четвероногого робота, такого как SpotMini, как и проблемы манипулирования двумя руками, которые SpotMini (будучи собакой в человеческой форме Атласа) также не делится.

Но в этом вся прелесть роботов. Вы можете изменять их формы, чтобы адаптировать их к различным задачам и средам. Атлас ходит на двух ногах, а Хэндл катится на двух колесах, но в любом случае это двуногое передвижение сокращает след роботов.«Если бы это был четырехколесный робот, он должен был бы быть намного больше, чтобы достичь такого уровня досягаемости и подъема боксов», — говорит Перри. «Итак, это робот, который предназначен для работы в среде, предназначенной для человека, и при этом может выполнять задачу».

Причина, по которой BD может относительно легко изменять формы своих роботов, сводится к одной большой вещи: перепрофилированному программному обеспечению.

Последняя инновация Boston Dynamics — робот для перемещения ящиков под названием stretch

, известный своими игривыми инновациями в робототехнике, включая собачье «пятно» и динамичный гуманоид, команда Boston Dynamics исследует более логистические усилия с помощью своего последнего робота. , ‘потягиваться.’, в то время как его более зооморфные аналоги и их широкий диапазон движений представляют неограниченный диапазон возможных применений, робот «растягивается» только для одной задачи — перемещать ящики на складах. Бот для перемещения ящиков является результатом растущего спроса на гибкие решения автоматизации в логистической отрасли. Дебют stretch знаменует собой официальный выход компании Boston Dynamics на рынок автоматизации складских помещений — быстрорастущий рынок, подпитываемый растущим спросом в электронной коммерции.

Boston Dynamics привносит мобильность в автоматизацию складов.Watch Stretch — наш новый робот для обработки ящиков — перемещает, обрабатывает и разгружает грузовики.

Прочтите объявление. https://t.co/5B7wDDKC38 pic.twitter.com/i3Dsoz9Tq8

— Boston Dynamics (@BostonDynamics) 29 марта 2021 г.

Робот Boston Dynamics, специально разработанный в качестве своего первого коммерческого робота, создает растяжку для складских помещений и распределительных центров. Мобильный робот предназначен для решения ряда задач по перемещению ящиков, сначала начиная с разгрузки грузовика, а затем перерастая в создание заказов.Хотя технология stretch является продолжением достижений компании в области робототехники, этот шаг будет способствовать улучшению рабочего процесса и условий на складе. stretch стремится увеличить поток товаров на складах, повысить безопасность сотрудников при выполнении физически сложных задач и снизить дорогостоящие постоянные затраты на автоматизацию.

изображений любезно предоставлено Boston Dynamics

Команда Boston Dynamics DESIGN работает как мобильный работник, в отличие от ограниченной фиксированной инфраструктуры на большинстве складов., бот находится на небольшой всенаправленной мобильной базе, которая позволяет ему перемещаться по погрузочным докам, маневрировать в ограниченном пространстве и адаптироваться к изменяющейся планировке объекта. Робот оснащен легкой, специально разработанной рукой и интеллектуальным захватом с расширенными функциями восприятия и управления, которые могут работать с большим количеством коробок и упакованных в термоусадочную пленку ящиков. stretch также включает технологию компьютерного зрения компании Boston Dynamics, которая позволяет легко и без особого обучения определять коробки для каждого клиента.его система технического зрения работает вместе с операцией «подобрать и разместить», что обеспечивает высокую скорость подбора.

Генеральный директор Boston Dynamics Роберт Плейтер комментирует: « складов изо всех сил пытаются удовлетворить быстро растущий спрос, поскольку мир больше полагается на своевременную доставку товаров. мобильные роботы позволяют гибко перемещать материалы и улучшают условия труда сотрудников. stretch сочетает в себе достижения компании Boston Dynamics в области мобильности, восприятия и манипуляции для решения самых сложных и потенциально опасных задач по работе со случаями, и мы рады видеть, как это работает. .’Команда в настоящее время ищет клиентов для пилотного тестирования развертывания стретч с задачами разгрузки грузовиков перед его коммерческим развертыванием в 2022 году. Вот преимущества и приложения

Что такое роботизированные укладчики на поддоны?

Роботизированные системы укладки на поддоны автоматизируют процесс укладки продукта на поддоны. Их также можно запрограммировать на депаллетирование — неотъемлемую часть многих производственных линий.

Роботизированные паллетоукладчики решают некоторые проблемы, с которыми не могли справиться их более старые аналоги — обычные паллетоукладчики.

Обычные паллетизаторы существуют уже более полувека. Они состоят из ряда конвейеров и связанных с ними приспособлений. По мере того, как продукт движется по конвейеру, он поворачивается и поворачивается для правильной ориентации перед формированием рядов на концевом упоре. Ряды осторожно помещают на стол для формирования слоев, а затем слои укладывают на поддоны.

Как и их обычные собратья, роботизированные паллетоукладчики часто используют подающий конвейер. Однако они не ориентируют предметы, толкая их по конвейеру.Скорее, робот манипулирует предметами, либо поворачивая их при движении вниз по конвейеру, либо поднимая их прямо на поддон.

Как и у большинства конкурирующих технологий, как у обычных, так и у роботизированных штабелеукладчиков есть свои плюсы и минусы. Обычные паллетоукладчики, производящие до 200 ящиков в минуту, обычно имеют более короткое время цикла. Однако ряд конвейеров, необходимых для ориентации продукта, означает, что им также обычно требуется больше места.

С другой стороны, роботизированные паллетоукладчикиотлично справляются с манипуляциями с продуктом — переворачиванием ящиков для демонстрации с этикетками или штабелированием ведер и пакетов — а также с обработкой большого количества SKU в многопоточных операциях.Поскольку им часто приходится выполнять более медленные функции, такие как вращение продукта, их производительность более изменчива, чем у обычных паллетоукладчиков.

При этом эти системы могут быть быстрыми — до 2000 циклов в час. Пример того, как можно использовать скорость, точность и ловкость роботов для сокращения времени выполнения заказа, см. В нашем тематическом исследовании здесь.

Как и в случае с любой другой автоматизацией, для получения окупаемости инвестиций в автоматизированный штабелеукладчик необходимо сначала выбрать подходящее роботизированное решение, а затем его надлежащую реализацию.В PeakLogix наша миссия — понять ваши цели, потребности и стремления, чтобы мы могли применить наш более чем 30-летний опыт работы в сфере погрузочно-разгрузочных работ, чтобы найти лучшее решение, отвечающее вашим потребностям.

Их преимущества

У автоматизированного процесса паллетирования есть много преимуществ. Большинство из них справедливо как для обычного, так и для роботизированного паллетирования.

Повышенная безопасность

Растяжения, растяжения, разрывы и перенапряжение — самые распространенные производственные травмы в США.Как правило, это вызвано повторяющимися движениями, поднятием больших или тяжелых предметов или и тем, и другим. Ручное штабелирование и разборка продукта на поддоны и с них — это именно та работа, которая может привести к травмам.

Один из способов смягчить это — предоставить работникам достаточное количество перерывов для отдыха, а не только 15 минут, которые требуются в большинстве штатов. Операторы должны соблюдать свои квоты, но компании с сильной культурой безопасности будут реалистичны в отношении человеческих ограничений.

Еще один способ защитить сотрудников от риска — не подвергать их опасности.Роботизированные паллетоукладчики избавляют людей от рисков, связанных с штабелированием продуктов, заменяя их роботами.

Контакт с оборудованием — еще одна частая причина травм. Этому препятствует использование ограждений и ворот вокруг оборудования для укладки на поддоны. Доступ к рабочему полю робота запрещен, кроме подающего конвейера.

Без повреждений

В повторяющихся задачах, таких как укладка на поддоны, роботы более точны и точны, чем люди. Они каждый раз движутся так, как были запрограммированы.Их не отвлекают громкие звуки на складе, они не спешат и не путают один артикул с другим.

В случае ущерба это означает, что продукт не уронили. Он не уложен на неправильный поддон, в неправильной ориентации или под чем-то слишком тяжелым.

Роботы могут быть оснащены инструментами на конце руки (EOAT), способными работать с мешками, ведрами, картонными коробками, тяжелыми сумками или чем-либо еще. Благодаря технологиям адаптивного захвата — например, комбинируя зажимы и пылесосы — их можно запрограммировать на приложение давления, достаточного для подъема предмета, не ломая его футляр, не порывая сумку или не сгибая коробку.

Своевременное производство

Поскольку роботы быстрее и надежнее людей, их результаты также более предсказуемы. А в культуре, которая все больше и больше движется к производству точно в срок и принципам бережливого производства, предсказуемость является ключевым моментом.

Робот, который выполняет 20 циклов в минуту, может делать это в течение 24 часов без перерыва, как их человеческие коллеги. Это означает, что вы точно знаете, сколько времени потребуется, чтобы сформировать достаточное количество слоев для заполнения одного поддона или целой партии поддонов.

PeakLogix интегрировала несколько роботов-паллетизаторов Fuji Robotics EC-201 в производственную линию национального производителя продуктов питания

Человеческий фактор

Сокращение трудозатрат и связанных с ними затрат — очевидная экономия, которую обеспечивают эти системы.

Но более того, отстранение людей от нежелательной задачи штабелирования предметов на поддонах может положительно сказаться на моральном состоянии всего вашего предприятия. Ощущение, что у вашей жизни есть цель и что вы движетесь к ней, является важной частью самореализованной жизни.И хотя в ручном труде, безусловно, нет ничего плохого, мало кто предпочел бы выполнение квоты штабелированных коробок в течение рабочего дня более значимым задачам.

Удалив эту низкокачественную задачу, сотрудникам могут быть предоставлены возможности для работы с более высокой добавленной стоимостью, что может улучшить их самооценку и их взгляды на жизнь в целом. Что, в свою очередь, улучшит моральный дух и увеличит удержание сотрудников.

Типы

Пьедестал

Роботизированные паллетоукладчики в виде подставки — это машины, похожие на руки, установленные на подставке.Они бывают окрашены в различные цвета, такие как желтый, белый, бежевый, красный и т. Д. — все в зависимости от производителя.

Роботы-палетоукладчики часто представляют собой 4-осевые станки, хотя при необходимости они могут иметь 5 или даже 6 осей. Количество осей определяет степень свободы робота при подъеме и размещении продукта. 4-осевые машины могут поворачиваться вдоль своей базы, дотягиваться до продукта, поднимать / опускать продукт и вращать свои концевые эффекторы для ориентации этого продукта.

Их грузоподъемность варьируется от нескольких фунтов до более тонны.Один блок может быть запрограммирован на укладку нескольких линий на поддоны или, при высокоскоростных операциях, несколько единиц могут укладывать на поддоны одну линию.

Их работа относительно проста. Поддоны размещаются в обозначенном месте вручную или с помощью автоматического дозатора поддонов. Система укладки на поддоны может быть запрограммирована, а может и не быть запрограммирована на размещение разделительного листа на поддоне.

В то же время продукт, который перемещался по подающему конвейеру, ударяется о концевой упор. Используя соответствующий инструмент на конце руки, такой как пылесос или захват, робот поднимает продукт по отдельности или партиями.Он помещает продукт на поддон практически в любой конфигурации, при необходимости чередуя конфигурации слоев для обеспечения устойчивости.

Портальный стиль

Портал — каркасная конструкция с боковыми опорами и надземным пролетом; Роботизированный паллетоукладчик портального типа — это просто паллетоукладчик, подвешенный к порталу. Они лучше всего подходят для тяжелых нагрузок на низких скоростях. Они могут обрабатывать отдельные элементы, но также хорошо работают со слоями, рядами или единичными нагрузками.

В портальных штабелерахиспользуются салазки, которые перемещаются по рельсам, нависающим над рабочей площадкой.Концевые эффекторы поднимаются и опускаются, чтобы манипулировать продуктом и перемещать его. В зависимости от системы портальные роботы могут перемещать продукт по 2, 3 или даже 4 осям. Это означает, что они могут поднимать продукт, перемещать его по прямой линии (для 2-осевых роботов) или, возможно, в двух измерениях (для 3-осевых роботов), а в 4-осевых системах переориентировать продукт.

Стиль формирования слоя

Для укладки на поддоны с формированием слоев часто используется серия роботов, каждый из которых выполняет свою задачу. В простой системе будет один робот в виде пьедестала, установленный вдоль конвейера.Робот будет перемещать и ориентировать продукт на конвейере таким образом, чтобы при достижении конечного упора он уже имел правильную конфигурацию для своего слоя.

После того, как слой сформирован, конечный упор удаляется, и слой передается роботу, работающему с слоями. Это поднимает слой и перемещает его на поддон.

Смешанные конфигурации корпусов

Роботизированные укладчики смешанных ящиков способны принимать ящики и ящики разных размеров и форм и делать из них стабильные слои. Есть несколько способов сделать это.

Робот-пьедестал, установленный на рельсе, может перемещаться между сериями поддонов в зоне подготовки. На каждом поддоне он поднимает продукт и устанавливает его на приемный поддон в заранее определенной стабильной конфигурации.