Шарошить нельзя притирать. — ВМПАВТО

В последнее время в сети появилось достаточно много материалов о том, что притирка клапанов – дело, по большому счету хлопотное и абсолютно ненужное. Мол, технологии сейчас так далеко шагнули, что современные двигатели после станочной обработки в притирке клапанов совсем не нуждаются. Нет необходимости в этом и после капитального ремонта головки блока.

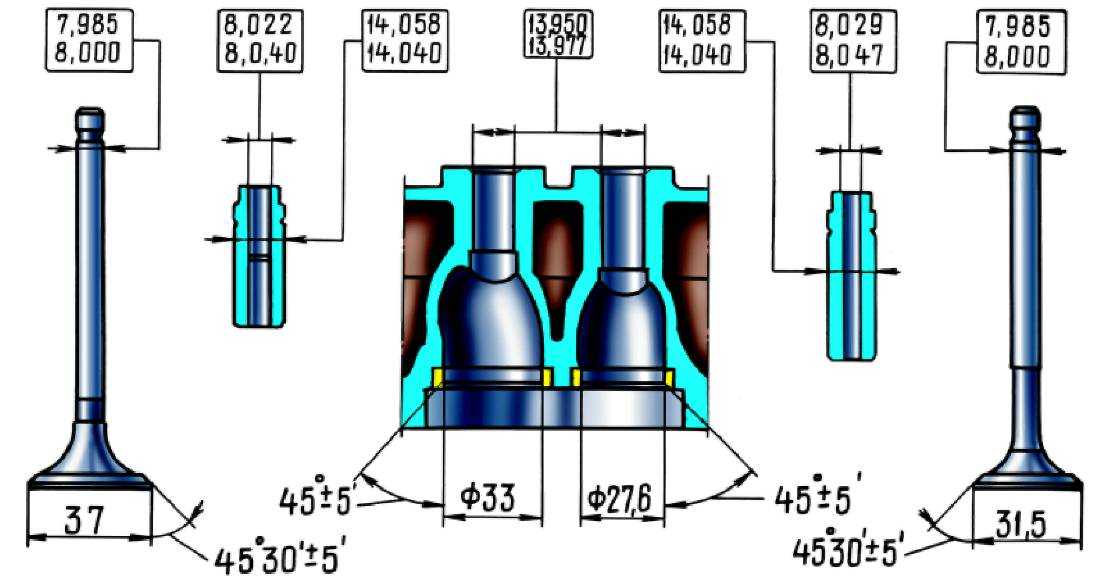

Набор универсальных шарошек. Прирезать ими качественно седло вручную может только мастер с большим опытом.Шарошки, они же развертки, они же зенкеры настолько хорошо подгоняют седла клапана к тарелке нового клапана, что в притирке нет никакой нужды. И с этим трудно не согласиться. Клапаны на новых двигателях действительно не притираются. Седла прирезаются станками под конкретный тип клапана с минимальными погрешностями. В дальнейшем они в процессе обкатки прихлопываются и тем самым обеспечивают необходимую герметичность. В идеале это так и происходит.

На заводе седла прирезаются станком. Гаражному мастеру такое оборудование недоступно.

Гаражному мастеру такое оборудование недоступно.Все эти утверждения, как правило, появляются в материалах, которые в итоге сводятся к тому, что только прирезка клапанов шарошками обеспечит тот самый уровень точности, который позволит головке блока без проблем пройти тест вакуумметром.

Впрочем, зачастую даже очень дорогие инструменты неспособны обеспечить нужный класс обработки седла для достижения полной герметичности с клапаном. Все в той же сети есть немало примеров того, как после развертки седел брендовыми шарошками так и не удавалось достичь необходимой герметичности клапана. Не мало рассказов и о том, как купленные в сборе новые головки блоков с треском проваливали вакуумный тест. А седла в них, между прочим, были прирезаны с применением станков. То ли станки были уже изношены, то ли резцы на шарошках тупые, а может, и вовсе, двигатель был собран 30 декабря. В итоге доводить параметры седел и клапана до ГОСТовского значения мастерам приходилось именно притирочными пастами.

Да, да. Как это не покажется странным, но на то, какими должны быть клапаны и какой уровень шероховатости должен быть в пятне контакта с седлом, есть свой ГОСТ Р 53810-2010 «Двигатели автомобильные. Клапаны. Технические требования и методы испытаний». Согласно этого ГОСТа шероховатость обработанных поверхностей посадочного конуса головки клапана не должна превышать 1,00 мкм. параметра Ra. В противном случае не будет достигнута необходимая герметичность. Обеспечить такую шероховатость могут именно притирочные пасты.

Клапаны. Технические требования и методы испытаний». Согласно этого ГОСТа шероховатость обработанных поверхностей посадочного конуса головки клапана не должна превышать 1,00 мкм. параметра Ra. В противном случае не будет достигнута необходимая герметичность. Обеспечить такую шероховатость могут именно притирочные пасты.

Времена, когда клапана притирали толченым кирпичом с маслом, давно канули в лету. Да и к чему это, если рынок буквально наводнен притирочными пастами на любой вкус и кошелек. Однако давайте разберемся, какой должна быть действительно хорошая притирочная паста.

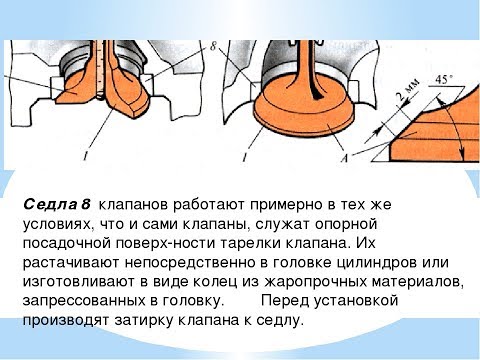

Клапан до притирки пастой. Обеспечить герметичность узла на сто процентов он пока не в состоянии.Только качественная притирочная паста при правильной геометрии прилегания клапана к седлу способна обеспечить необходимый уровень шероховатости. Достигается это как правильно подобранными твердостью и зернистостью абразива. В процессе притирки абразив будет сам переходить из разряда грубого в разряд финишного. Это обеспечит плавность изменения шероховатости, а так же избавит мастера от лишних телодвижений при переходе с одного абразива на другой. Помимо этого, правильно подобранный абразив сводит на нет эффект шаржирования. Впрочем, трудно себе представить, что какой либо абразив с легкостью вотрется в тело седла или клапан, посадочный конус которого дополнительно уплотнен жаро- и износостойкой наплавкой. Разве что клапана и седла будут выполнены из свинца или латуни. Ну или притирать клапаны будут настоящим алмазным порошком.

В процессе притирки абразив будет сам переходить из разряда грубого в разряд финишного. Это обеспечит плавность изменения шероховатости, а так же избавит мастера от лишних телодвижений при переходе с одного абразива на другой. Помимо этого, правильно подобранный абразив сводит на нет эффект шаржирования. Впрочем, трудно себе представить, что какой либо абразив с легкостью вотрется в тело седла или клапан, посадочный конус которого дополнительно уплотнен жаро- и износостойкой наплавкой. Разве что клапана и седла будут выполнены из свинца или латуни. Ну или притирать клапаны будут настоящим алмазным порошком.

Помимо этого, качественная притирочная паста хорошо удерживается в зоне контакта, что исключает ее стекание в направляющую клапана. Это достигается подбором консистенции. Плюс к этому сложно представить себе мастера, который после притирки соберет двигатель, не удостоверившись, что все детали отмыты от абразива. Кстати, даже микронная песчинка, оставшаяся с зоне контакта седла и клапана, не позволит клапану закрыться герметично, и вакуумный тест будет провален.

Кстати, даже микронная песчинка, оставшаяся с зоне контакта седла и клапана, не позволит клапану закрыться герметично, и вакуумный тест будет провален.

Причем притирочная паста сама подскажет, когда процесс закончен. Измениться тональность звучания при притирке.

Причем притирочная паста сама подскажет, когда процесс закончен. Измениться тональность звучания при притирке.Так, где ставить запятую во фразе «шарошить нельзя притирать»? И в первом и во втором случае фраза будет звучать неправильно. Что прирезка, что притирка клапанов — процедуры необходимые, и зачастую одна вполне органично дополняет другую. Особенно важна притирка в случае, если, к примеру, при ремонте меняются клапаны, а седла остается старыми или наоборот. Тут уже подогнать их друг к другу без притирки будет крайне проблематично. Так что правильнее ставить не запятую, а союз «и». А «нельзя» убрать.

Наша страница на DRIVE2:

Просмотры: 1 215

Авторская статья «Зачем обрабатывать седла клапанов?» на сайте инженерной-технологической компании Механика

Одна из самых распространенных операций в практике современной мастерской по ремонту двигателей внутреннего сгорания – восстановление седел клапанов. На первый взгляд, это сделать довольно просто, особенно в сравнении с прочими операциями по ремонту головки блока цилиндров.

На самом деле очень сложно выполнять подобную работу и постоянно выдерживать параметры, которые имеют решающее значение для надлежащего уплотнения клапана. В этой статье мы расскажем, как и для чего обрабатывать седло клапана. Мы покажем все важные особенности, чтобы вы лучше поняли, почему этот процесс часто заканчивается неудачей.

Знаете ли вы, что рабочая температура тарелки выпускного клапана в бензиновом двигателе меняется от 500 до 800°С, в зависимости от нагрузки и рабочего такта? Знаете ли вы, что примерно 75% тепла снимает с тарелки клапана именно седло, а оставшаяся четверть тепла рассеивается в окружающую отливку головки блока, направляющие втулки, клапанные пружины и т. д.? Знаете ли вы, что когда двигатель работает на 6000 об/мин, клапан открывается и закрывается 50 раз в секунду?

Поэтому остаются ничтожные доли секунды для надежного уплотнения камеры сгорания и передачи тепла от клапана, не так ли? Если клапан не имеет возможности рассеивать это тепло через седло, то его избыток достанется другим деталям, расположенным рядом, и вызовет различные дефекты и неисправности, такие как износ направляющих втулок, поломка самого клапана и др.

Итак, биение рабочих фасок седла является основной причиной, влияющей на его износ. Несомненно, есть и другие факторы, играющие не столь важную роль. Но мы упомянем и про них.

Несомненно, есть и другие факторы, играющие не столь важную роль. Но мы упомянем и про них.

-

На первом месте – эксцентриситет седла клапана, то есть седло не сцентрировано (не концентрично) по оси отверстия в направляющей втулке клапана.

-

Другая причина неисправности седла – седло не перпендикулярно оси отверстия в направляющей втулке клапана.

В обоих этих случаях повреждения седла клапана могут быть схожими.

Какие еще проблемы могут привести к утечке газов в зазор между клапаном и седлом?-

Некачественная обработка рабочей фаски седла клапана. Одной из причин может стать биение, возникающее из-за неправильной подачи или скорости резания. По этой причине резец станка начинает вибрировать, количество материала, срезаемого с поверхности седла, становится неравномерным, и фаска получается «кривой».

-

Нечто подобное может произойти и при шлифовании седел, – по причине разрушения рабочей поверхности шлифовального круга или смещения круга от оси седла из-за «засаливания» круга продуктами обработки.

- Седла клапанов в некоторых двигателях имеют очень высокую твердость. Подобные седла, сильно изношенные или «выбитые», требуют для восстановления большего съема материала. Для этого нужен мощный станок, специальные резцы и тщательно подобранный режим резания. Несоблюдение этих условий неизбежно приведет к биению фасок седла, поломке инструмента, а в самом тяжелом случае – к срыву обрабатываемой головки блока со станка.

-

Если станок работает нормально, то биение седла, скорее всего, вызвано неправильно подобранным режимом резания.

-

Если при измерении биения седла максимальное и минимальное отклонения всегда находятся в одном и том же месте, проблема, скорее всего, связана со станком.

-

Если биение седла является случайным, проблема может заключаться в неправильной заточке инструмента, ошибках рабочего – при центрировании инструмента, подходе при резке или оценке материала седла.

Как мы говорили ранее, существуют и другие факторы, которые влияют на нормальную посадку клапана в седло. В частности, это усилие клапанной пружины и зазор между стержнем клапана и направляющей втулкой.

• Усилие пружины: если пружина слишком слабая, клапан при соприкосновении с седлом отскакивает. При этом уменьшается теплопередача от клапана к седлу. По мере увеличения оборотов двигателя возможность «отскока» увеличивается.

Имейте в виду, что не только пружина «управляет» инерцией клапана. В зависимости от конструкции конкретного двигателя инерция клапана сильно зависит от перемещения рокеров, работы систем регулировки фаз, массы толкающих штанг и прочих деталей привода клапанов.

В зависимости от конструкции конкретного двигателя инерция клапана сильно зависит от перемещения рокеров, работы систем регулировки фаз, массы толкающих штанг и прочих деталей привода клапанов.

• Зазор между стержнем и направляющей: если зазор слишком велик, то клапан будет разбивать седло, так как угол, при котором клапан садится на место, сильно меняется – в зависимости от режима работы двигателя. Чем больше зазор, тем больше биение седла.

Итак, каков оптимальный способ механической обработки седла клапана?Сейчас существует много вариантов: от притирки и шлифования до точной обработки профиля седла на станке с ЧПУ, с использованием «многоугольных» фрез или однорезцовых. Есть превосходные полуавтоматические станки, чрезвычайно эффективные при обработке седел, делающие все операции намного проще.

Если вы владелец мастерской, то вы должны рассмотреть все варианты и определить, что лучше всего соответствует вашим потребностям. Режущий инструмент (фрезы или резцы) обеспечивают постоянную ширину седел, но они могут быть дороже, чем шлифовальные круги, и когда понадобится обработать седло с новым профилем, вам придется заказывать дополнительные резцы.

Режущий инструмент (фрезы или резцы) обеспечивают постоянную ширину седел, но они могут быть дороже, чем шлифовальные круги, и когда понадобится обработать седло с новым профилем, вам придется заказывать дополнительные резцы.

То же самое можно сказать и про использование станка с горизонтальным или вертикальным шпинделем. Поэтому все эти вопросы надо рассмотреть для себя сразу. В противном случае вам потребуется множество разнообразного и специального инструмента, а также различные навыки при обработке. В итоге всё это приведет к удорожанию ремонта двигателя.

Обработка седла клапана одним резцом является альтернативой обработке многолезвийной фрезой, поскольку вы можете создавать разные профили седла, различной ширины и под разными углами единственной резец-головкой. Причем она проще в настройке и работе. Как правило, чем более совершенным является оборудование, тем лучше должна быть квалификация рабочего, тем выше стоимость самого станка и инструмента. Но и производительность в этом случае становится выше.

Но и производительность в этом случае становится выше.

Так или иначе, ваш выбор должно предопределить то, что конкретно требуется вашим клиентам. Главное, что надо обеспечить – качество, умеренную цену и сроки выполнения работ. Это именно то, от чего надо отталкиваться. Посмотрите «живое» оборудование, походите по магазинам или отраслевым выставкам. Это поможет вам составить список необходимого именно вам оборудования.

Но основой всему должен стать мерительный инструмент. Ведь только точное измерение биения фасок седла покажет, насколько эффективно соблюдается технология и используется оборудование. Допуски на биение седла клапана зависят от диаметров стержня и тарелки клапана, углов фасок седла и т.д. Обычно подобные допуски указаны в спецификации на двигатель, но отклонение более 0,05 мм является уже неприемлемым. А для большей части современных моторов и этого очень много.

Независимо от того, как обработаны седла, вы выбираете нужный инструмент и технологические операции для достижения желаемой цели – минимального биения.

-

Изношенный режущий или шлифовальный инструмент.

-

Заточка, которая на самом деле отнюдь не улучшает режущий инструмент.

-

Станок ненадежно выставлен на своем фундаменте. Этот момент обычно не воспринимается всерьез как причина проблем с биением, но вибрация станка во время работы не позволит получить хорошего качества обработки.

-

Резец-головка должна быть закреплена так, чтобы она не могла смещаться или вибрировать при обработке седла.

-

Если станок подключен к пневмосистеме, то стоит обратить внимание на качество, объем и давление поступающего воздуха.

В заключение хотелось бы напомнить, что нужно проводить регулярные обслуживание и ремонт своего оборудования – это залог успеха вашего бизнеса: ведь исправное оборудование многое говорит о вас как о бизнесмене.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Шлифовка седел клапанов

Шлифовка седел клапанов с помощью абразивных камней известна примерно столько же, сколько и двигатель внутреннего сгорания. На заре шлифовальных седел можно было выбирать только из двух абразивных материалов — общего назначения и финишной обработки, потому что седла в основном изготавливались из одного материала — чугуна.

Сегодня сиденья изготавливаются из самых разных материалов, различных комбинаций различных сплавов, порошковых металлов и других сверхтвердых материалов. Этот материал седла предназначен для продления способности седла клапана герметизировать от ударов головки клапана во время работы двигателя. Разнообразие материалов также означает, что для надлежащей обработки требуются новые и различные абразивы.

Первый шаг в шлифовке седел — это знать, что вы шлифуете, чтобы выбрать подходящий абразив. Большой вопрос: «Что я использую для каких мест?» Поскольку большинство из вас уже знакомы с камнями общего назначения и отделочными камнями, я пропущу их и сосредоточусь на абразивных характеристиках Stellite, Nickel Chrome, Cool Blue и Ruby.

Стеллит

Стеллит используется во многих компонентах и состоит из 75–90 % кобальта и 10–25 % хрома с небольшими количествами других металлов или без них. Он обычно используется для режущих инструментов, закаленных, износостойких поверхностей, хирургических инструментов и столовых приборов. В нашей отрасли мы видим это прежде всего в клапанах и седлах клапанов. Стеллит — это твердый материал, очень прочный и продлевающий срок службы как седел клапанов, так и клапанов двигателя.

Как вы знаете, для шлифовки твердого материала, такого как стеллит, вам нужен более мягкий абразив, который будет последовательно ломаться и обеспечивать возможность удаления материала без немедленной загрузки.

Никель Хром

Никель Хром определяется как нержавеющая сталь, содержащая 8% никеля и 18% хрома. Никель-хром очень устойчив к износу и химическим реакциям и используется в седлах клапанов, где у нас есть тяжелые условия эксплуатации, такие как воздушные компрессоры, дизельные землеройные машины и даже некоторые грузовики.

Никель Хром имеет диапазон твердости от 42 до 50 по шкале Роквелла, поэтому требуется более мягкий абразив в сочетании со связкой, чтобы абразивные частицы оставались острыми и могли разрушаться и шлифовать этот твердый материал.

Cool Blue

Cool Blue — это специальный абразив, созданный Goodson специально для шлифовки медно-бериллиевых седел клапанов, применяемых в высокопроизводительных устройствах.

Медь Бериллий представляет собой сплав меди с 0,5–3% бериллия и иногда с другими легирующими элементами. Медный бериллий сочетает в себе высокую прочность с немагнитными и искробезопасными свойствами. Обладает отличными свойствами металлообработки, формовки и механической обработки. Имеет множество специализированных приложений.

В твердой форме и в виде готовых деталей медный бериллий не представляет известной опасности для здоровья. Однако вдыхание его пыли или паров, образующихся при механической обработке или сварке, в конечном итоге может привести к серьезному повреждению легких. Соединения бериллия являются известными канцерогенами для человека при вдыхании. В результате медный бериллий иногда заменяют более безопасными сплавами, такими как медь/никель/оловянная бронза. Имея это в виду, подчеркну, всегда надевайте средства защиты органов дыхания при шлифовке седел клапанов!

Соединения бериллия являются известными канцерогенами для человека при вдыхании. В результате медный бериллий иногда заменяют более безопасными сплавами, такими как медь/никель/оловянная бронза. Имея это в виду, подчеркну, всегда надевайте средства защиты органов дыхания при шлифовке седел клапанов!

Признаюсь, мы были удивлены не только тем, насколько хорошо абразив Cool Blue работал с бериллиевыми сиденьями, но и с другими типами материалов сидений, такими как дизельное топливо и другие экстремальные условия эксплуатации.

Ruby

Последняя формула абразива, о которой мы собираемся поговорить, — это абразив Ruby или красный посадочный круг. Рубиновый камень был лучшей заменой оригинальной модели Black & Decker на вторичном рынке. Эта спецификация была разработана для использования в качестве круга общего назначения для шлифовки большинства сплавов сидений с конца 60-х до начала 80-х годов.

Теперь, когда вы выбрали посадочный камень для обрабатываемого материала, пришло время взглянуть на инструменты. Сюда входят пилоты, держатели камней, пружины отскока и инструменты для правки.

Сюда входят пилоты, держатели камней, пружины отскока и инструменты для правки.

Пилоты

Вам нужно будет выбрать правильный пилот для вашего приложения. Это хорошее время, чтобы осмотреть, а также измерить верхнюю часть пилота, чтобы убедиться, что у вас есть правильное прилегание от верхней части пилота до внутренней части вашего держателя для камней.

Пилоты, вероятно, являются одним из самых больших запасов, которые вы имеете в магазине, поскольку они требуются для каждого 0,001 дюйма, чтобы покрыть идентификаторы направляющих клапанов, с которыми ваш магазин будет сталкиваться каждый день. Пилоты сделаны из быстрорежущей стали и, да, они закалены, чтобы обеспечить долгий срок службы. Однако они будут изнашиваться, и если они изнашиваются слишком сильно, они будут вызывать вибрацию, а чрезмерная вибрация не только повлияет на отделку седла клапана, но и может привести к разрушению камня, что может привести к серьезным травмам и травмам. к вашей работе. Не позволяйте этому случиться с вами. Измерь, измерь, измерь!

Измерь, измерь, измерь!

Размеры топов пилотов изменились по мере их усовершенствования производителями. Например, пилоты, изначально сделанные Sioux, имеют размер 0,385 дюйма, Kwik-Way — размер 0,437 дюйма, Black & Decker, Snap-On, Winona Van Norman — все размеры 0,375 дюйма. Допуск на износ верхней части пилота составляет 0,0015 дюйма, и если у вас есть износ верхней части пилота и износ внутреннего диаметра держателя камней, вы не сможете точно и безопасно шлифовать. Так что, если верхняя часть изношена, замените этого пилота!

Держатели камней

Держатели камней — настоящие рабочие лошадки при шлифовке посадочных мест, поскольку они отвечают за концентрическое удержание шлифовального камня и поддержание плотного прилегания к наружному диаметру пилота.

Некоторые держатели для камней, такие как блок Kwik-Way, подлежат восстановлению, то есть вы можете заменить вал, подшипник и крышку привода по мере их износа. Все другие держатели камней, о которых я знаю, используются до тех пор, пока они не придут в негодность, а затем заменяются.

Независимо от того, какой у вас бренд, есть одна область, которую вы не можете допустить, и это идентификатор внутреннего рукава. Хорошее эмпирическое правило заключается в том, что если внутренний диаметр внутренней втулки изношен на 0,001–0,0015 дюйма, ее следует заменить. То же самое можно сказать и о пилотных топах. А если суммарный износ пилота и держателя превышает 0,002 дюйма, их следует заменить.

Пружины отскока

После того, как вы аттестовали пилот для применения, вставьте его в отверстие направляющей клапана и поместите на него пружину отскока. Я рекомендую использовать пружины отскока, чтобы создать, как вы уже догадались, отскок.

Сначала вставьте пилотный клапан в отверстие направляющей клапана, затем поместите упругую пружину нужной длины на пилотный клапан. Затем поместите держатель камня поверх пилота, и вы увидите, что держатель камня подвешен над седлом клапана. Это позволяет вам начать вращение камня до того, как он соприкоснется с седлом, это позволяет вам контролировать, когда камень седла соприкасается с седлом клапана, а также поднимает камень с седла, предотвращая перетаскивание или линии остановки и запуска на клапане. седло клапана. Я также считаю, что это помогает предотвратить дребезжание, потому что давление увеличивается, в то время как камень давит вниз.

седло клапана. Я также считаю, что это помогает предотвратить дребезжание, потому что давление увеличивается, в то время как камень давит вниз.

Кожаные шайбы

Я рекомендую вам использовать кожаные шайбы на держателях камней. Это поглотит вибрации и предотвратит застревание камня в держателе. Обязательно осмотрите резьбу, на которую накручивается камень. Эти нити будут притягивать шлифовальную пыль, и если вы не очистите их, это может привести к тому, что камень зацепится за резьбу, что затруднит удаление камня. Инструменты для удаления камней доступны как для держателей камней в стиле Sioux, так и для Kwik-Way, но профилактика — ваш лучший выбор.

Бриллианты для украшения

Бриллиант — ваш друг, но только если у него острый конец. Задача алмаза при обработке камня состоит в том, чтобы удалить достаточно материала, чтобы обнажить свежий абразив. Плоское пятно без вершины только закроет зерна абразива и сгладит связку, фактически не давая шлифовальному кругу выполнять свою работу.

Независимо от того, какой абразивный материал вы выберете и в какой сфере вы работаете, практически любой абразивный шлифовальный круг можно настроить по-разному, просто изменив скорость, с которой вы перемещаете алмаз по кругу. Если вы будете одевать медленно, вы закроете зерна и свяжете и заставите камень действовать как финишный абразив. Если вы будете двигаться в быстром темпе через колесо, вы сделаете его очень агрессивным. Средняя скорость — это то, что вы будете использовать чаще всего. Как мы уже говорили, существует много типов абразивов, так что вам не нужно корректировать технику правки каждый раз, когда вы шлифуете, но если вы в крайнем случае, попробуйте.

Я также хочу обратить ваше внимание на бриллиантовый держатель или руку для перевязки вашего туалетного столика. Большинство перевязочных инструментов имеют резьбовое отверстие для вставки алмаза. Эти резьбы будут притягивать шлифовальную пыль и должны периодически очищаться. Щетка направляющей клапана и немного сжатого воздуха делают довольно хорошую работу. Осмотрите резьбу, чтобы убедиться, что она не изношена, и, если хотите, пропустите через нее метчик один или два раза в год, чтобы поддерживать резьбу в хорошем состоянии.

Осмотрите резьбу, чтобы убедиться, что она не изношена, и, если хотите, пропустите через нее метчик один или два раза в год, чтобы поддерживать резьбу в хорошем состоянии.

Приводной инструмент

Еще один элемент обслуживания — это приводной инструмент, который вы используете для вращения держателей камней при шлифовке посадочных мест. Независимо от того, электрический это или воздушный, вам необходимо обслуживать эти очень дорогие инструменты, чтобы вы могли получить максимальную отдачу от своих инвестиций.

Пневмоинструменты могут загрязняться шлифовальными частицами из муфты воздушного шланга. Пневматическая муфта может упасть на пол, собирая крошечные частицы песка, грязи или чего-то еще. Когда вы подключаете его к своим пневматическим инструментам, вы фактически направляете эти загрязняющие вещества прямо в работу инструмента. Мне нравится видеть специализированные авиакомпании для конкретных пневматических инструментов, а не одинокую авиакомпанию, которая делает все. Кроме того, вам необходимо ежемесячно использовать масло Marvel Mystery Oil, чтобы воздушный инструмент был должным образом смазан. Внимательно осмотрите приводной конец и отметьте любой износ, чтобы вы могли починить его до того, как приступите к работе, а пневмоинструмент помешает вам доставить его клиенту вовремя.

Кроме того, вам необходимо ежемесячно использовать масло Marvel Mystery Oil, чтобы воздушный инструмент был должным образом смазан. Внимательно осмотрите приводной конец и отметьте любой износ, чтобы вы могли починить его до того, как приступите к работе, а пневмоинструмент помешает вам доставить его клиенту вовремя.

Большинство инструментов с электроприводом поставляются с подшипниками с постоянным уплотнением, но шестерни требуют ежегодной смазки. Всегда проверяйте руководство по эксплуатации вашего производителя, чтобы узнать, как добавлять смазку в эти шестерни. Не превышайте норму смазки! Щетки, которые прилегают к якорю, следует осмотреть, сняв колпачок и посмотрев, насколько сильно они изношены. Эти щетки подпружинены и рассчитаны на износ со временем. Я предлагаю вам осматривать щетки каждые 90 дней или около того в зависимости от использования.

Притирка седла до сих пор используется во всем мире, и при правильном использовании инструментов и обслуживании этих инструментов вы обеспечите точную работу и долгий срок службы ваших инструментов.

До встречи в магазине! n

Интернет-магазин сегодня . [ О нас ]

Интернет-магазин сегодня . [ О нас ]