Устройство деталей кривошипно-шатунного механизма | Устройство автомобиля

Как устроен кривошипно-шатунный механизм многоцилиндрового двигателя?

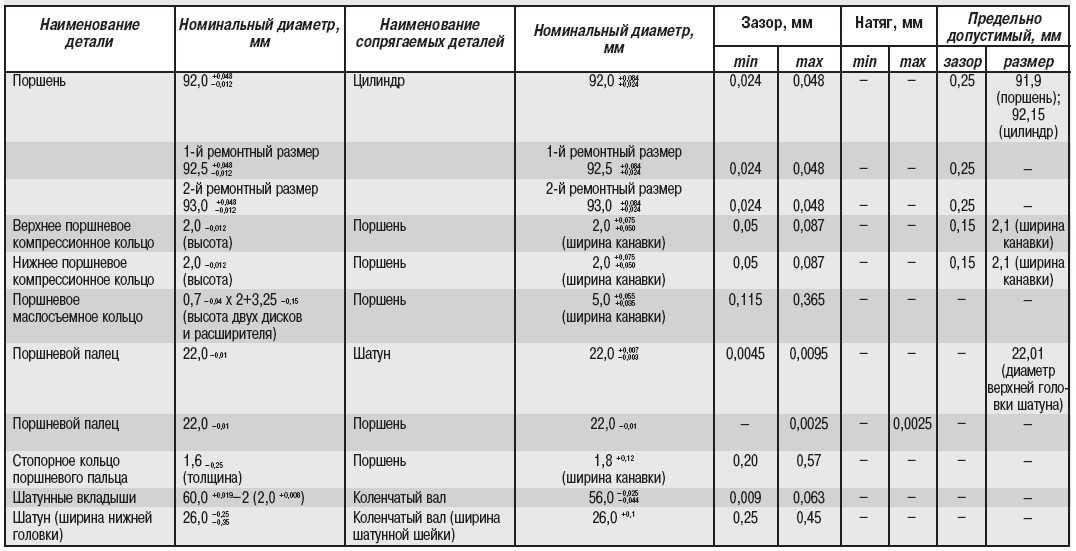

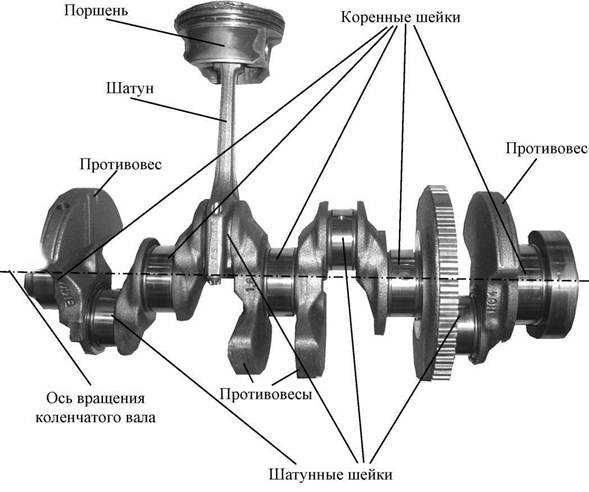

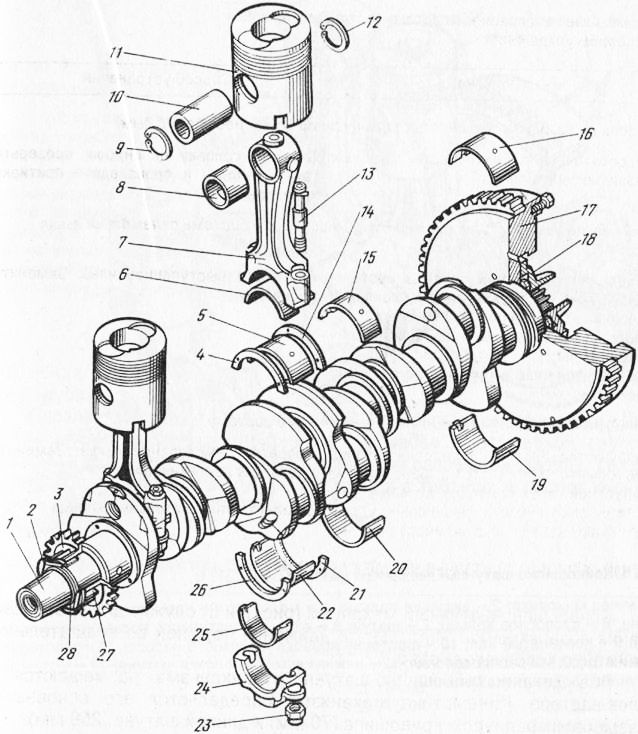

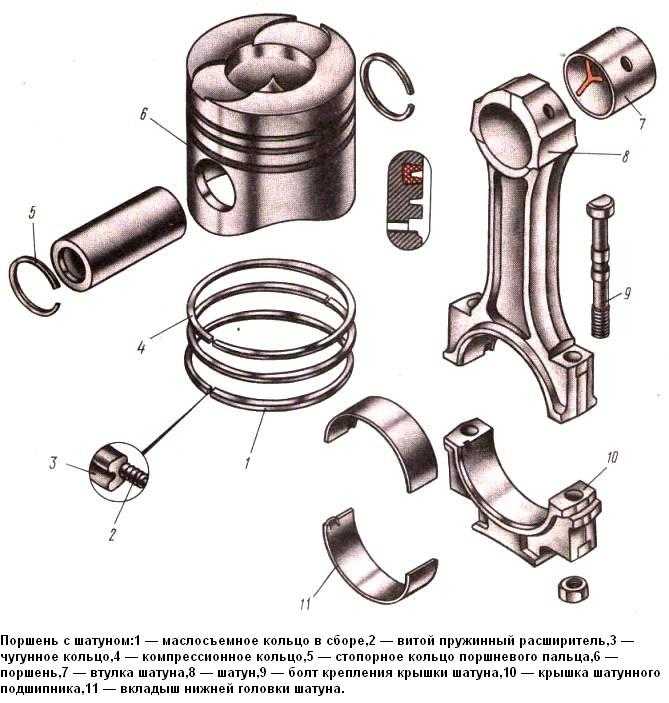

Кривошипно-шатунный механизм (рис.11) многоцилиндрового двигателя состоит из цилиндров 10, поршней 12 с уплотнительными 22 и маслосъемными 23 кольцами, поршневых пальцев 16 со стопорными кольцами 15, шатунов 13 с вкладышами 20 в нижней головке и бронзовой втулкой 21 в верхней головке, коленчатого вала 32, маховика 34 с зубчатым венцом 35, картера с поддоном 1, головки блока 5 с уплотнительной металлоасбестовой прокладкой 4 и крышкой 6.

Рис.11. Кривошипно-шатунный механизм:

а – блок цилиндров с головкой; б – детали поршневой группы; в – коленчатый вал с маховиком.

Цилиндры изготавливаются в одной общей отливке, называемой блоком цилиндров 3. Для большей прочности вместе с блоком цилиндров отливается картер (нижняя часть блока цилиндров), предназначенный для установки коленчатого и распределительного валов (при нижнем расположении распределительного вала) и других деталей.

При жидкостном охлаждении вместе с блоком цилиндров отливается рубашка охлаждения, представляющая собой пустотелое пространство между наружной частью цилиндра и стенкой блока цилиндров, заполняемое охлаждающей жидкостью.

При воздушном охлаждении на внешней стороне цилиндра и головке выполнены ребра, увеличивающие площадь охлаждения. Обычно такие цилиндры изготовляются каждый в отдельности и затем крепятся к картеру двигателя.

У большинства современных автомобильных двигателей цилиндры отливаются в виде отдельных гильз 10, внутренняя поверхность которых растачивается под определенный размер, шлифуется и полируется до зеркального блеска, поэтому ее называют зеркалом цилиндра. Гильза называется мокрой, если она омывается охлаждающей жидкостью, и сухой, если она не соприкасается с охлаждающей жидкостью. На некоторых двигателях (автомобили ЗИЛ-130, ГАЗ-53А, ГАЗ-24 «Волга») в верхнюю часть цилиндра запрессовывается короткая сухая гильза 11 длиной 50-60 мм, изготовленная из износостойкого чугуна, что, значительно увеличивает срок службы цилиндров.

Использование цилиндров в виде сменных гильз упрощает ремонт двигателя, повышает срок его службы, так как это позволяет изготавливать гильзу из износостойкого легированного чугуна, а блок-картер из более дешевого серого чугуна или специального алюминиевого сплава АСЧ, пропитанного специальной искусственной смолой.

Мокрые гильзы уплотняются в блоке резиновыми кольцами 9 в нижней части и медными в верхней. Причем гильза в верхней части должна выступать над поверхностью блока на 0,02-0,30 мм для надежного уплотнения.

Сверху блок цилиндров герметично закрывается через металлоасбестовую прокладку 4 головкой 5 блока цилиндров, изготовляемой из алюминиевого сплава (карбюраторные и некоторые дизельные двигатели) или из специального чугуна (дизельные двигатели). На двигателях автомобилей КамАЗ на каждый цилиндр устанавливается отдельная головка, изготовленная из алюминиевого сплава.

Что располагается в головке блока цилиндров?

В головке блока цилиндров двигателей с верхним расположением клапанов имеются камеры сгорания, рубашка охлаждения, резьбовые отверстия под свечи зажигания или форсунки, каналы для подвода горючей смеси или воздуха в цилиндры двигателя и выпуска отработавших газов из них, отверстия для прохода штанг и болтов или шпилек крепления головки, клапаны с направляющими втулками и пружинами, иногда распределительный вал, ось коромысел, стойки и коромысла. Сверху головка закрывается крышкой 6 (рис.11).

Сверху головка закрывается крышкой 6 (рис.11).

В головке блока с нижним расположением клапанов выполняются рубашка охлаждения, камеры сгорания, резьбовые отверстия для свечей зажигания.

Как и в каком состоянии следует затягивать гайки шпилек или болты крепления головки блока цилиндров?

Гайки шпилек или болты крепления алюминиевых головок блока цилиндров затягивают на холодном двигателе, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты (шпильки), крепящие ее, а чугунных – на прогретом двигателе динамометрическим ключом с усилием и в порядке, указанном в инструкции завода-изготовителя.

Чем закрывается блок-картер двигателя снизу, спереди и сзади?

Снизу картер двигателя закрывается через уплотнительную прокладку 2 (рис.11) поддоном 1, изготовленным из стали. Передняя часть блок-картера закрывается крышкой 8 через уплотнительную прокладку 7. В задней части блок-картера крепится картер маховика.

Где находится механизм газораспределения в двигателях с нижним расположением клапанов и каналы подвода горючей смеси в цилиндры двигателя?

В двигателях с нижним расположением клапанов с одной стороны блока цилиндров выполняются каналы для подвода горючей смеси в цилиндры и отвода. отработавших газов из них и клапанная коробка с клапанами и распределительным валом.

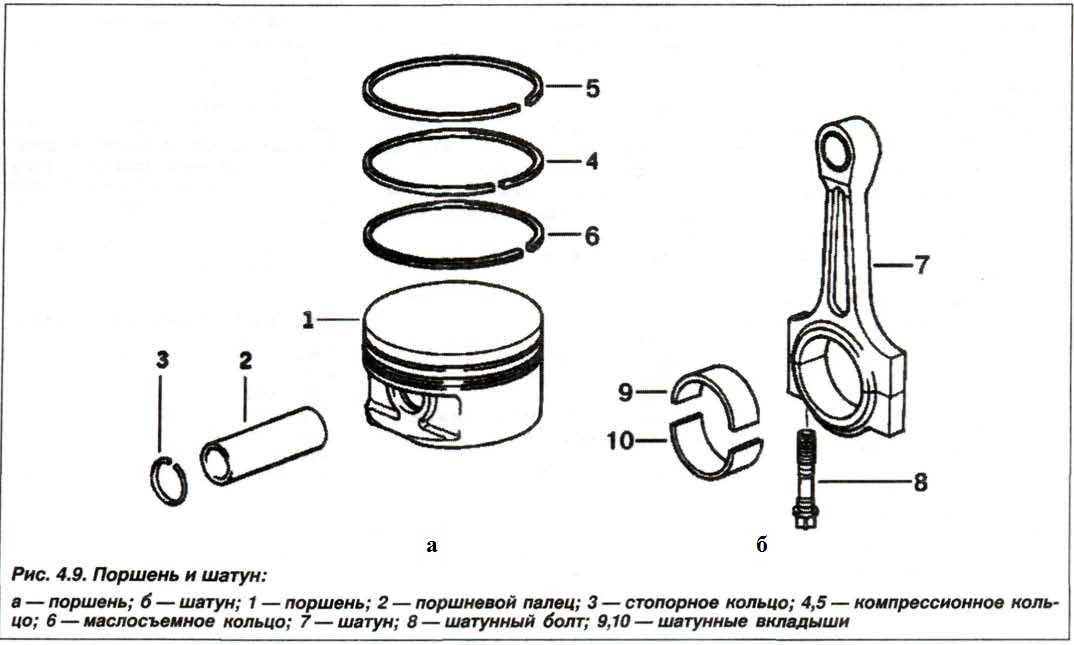

Какое назначение поршня, как он устроен?

Поршень 12 (рис.11) представляет собой металлический стакан, установленный в цилиндре 10 с минимальным зазором. При рабочем ходе он своим днищем воспринимает давление газов, а при других ходах выполняет вспомогательные такты. Кроме того, поршень воспринимает нагрузки сил инерции, которые достигают наибольшей величины в мертвых точках. Средняя температура в цилиндре работающего двигателя достигает 1000°С, что вызывает нагревание центральной части днища поршня, изготовленного из алюминиевого сплава, до 250°С.

Следовательно, материал, из которого изготавливают поршень, должен обладать хорошей теплопроводностью, высокой механической прочностью и износостойкостью, быть легким, иметь небольшие коэффициенты линейного расширения и трения.

Поршень состоит из головки 41 (рис.11), днища 42, направляющих стенок (юбки) 44, бобышек 45. Днище может быть: плоским, выпуклым, вогнутым и фигурным. У большинства карбюраторных двигателей днище поршня плоское, у дизельных – фигурное, так как там находится камера сгорания. На головке поршня 12 выполняются канавки для установки компрессионных 22 и маслосъемных 23 колец. Юбка поршня является направляющей частью, ее диаметр несколько больше диаметра головки и подбирается по цилиндру с минимальным зазором.

С целью предохранения поршня от заклинивания в цилиндре при его нагревании, с внутренней стороны юбки и днища поршня некоторых двигателей могут устанавливаться пластины с малым коэффициентом линейного расширения, например, из инвара (сталь с содержанием 30-40 % никеля). Кроме того, на юбке поршня карбюраторных двигателей с одной стороны выполняется П, Т-образный иди косой разрез 43, позволяющий юбке амортизировать.

Для получения минимального зазора между юбкой поршня и цилиндром в холодном состоянии юбка выполняется эллиптического профиля с меньшей осью эллипса в плоскости оси поршневого пальца. Поэтому поршень, нагреваясь, больше расширяется в этой плоскости и юбка из эллиптической становится цилиндрической, принимая форму цилиндра, а зазор между ними – равномерным.

Бобышки 45 представляют собой утолщение, в котором просверлено отверстие для установки поршневого пальца 16. В бобышках выполнены канавки для установки стопорных колец 15, удерживающих палец от осевого смещения.

Для безошибочной установки поршня в цилиндр на его днище или юбке нанесены метки в виде стрелки или надписи «вперед», «назад». Поршень устанавливают в цилиндр так, чтобы метка соответствовала указанному направлению, относительно движения автомобиля.

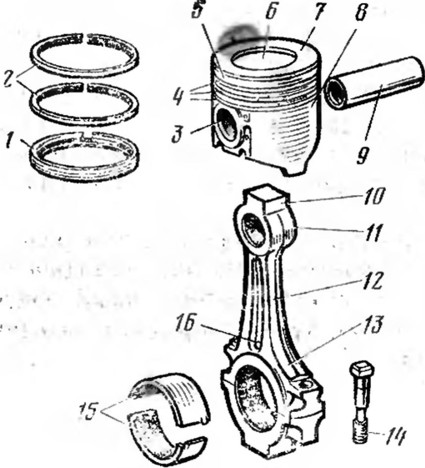

Из чего изготавливают поршневые кольца и какое их назначение?

Компрессионные кольца изготавливают из серого чугуна и подвергают специальной термической обработке, после чего они приобретают упругость. Прижимаясь к стенкам цилиндра, кольца уплотняют сопряжение поршня с цилиндром, предотвращая прорыв горючей смеси при такте сжатия или расширяющихся газов при такте расширения и выхлопа в поддон картера двигателя.

Прижимаясь к стенкам цилиндра, кольца уплотняют сопряжение поршня с цилиндром, предотвращая прорыв горючей смеси при такте сжатия или расширяющихся газов при такте расширения и выхлопа в поддон картера двигателя.

Маслосъемные кольца изготавливают также из чугуна. Они имеют по окружности прорезанные сквозные щели, а поршень в этих местах – сквозные отверстия. Благодаря такому устройству избыточное масло снимается маслосъемным кольцом со стенок цилиндров и стекает в поддон картера двигателя.

На, последних моделях двигателей устанавливают составные маслосъемные кольца. Они состоят из двух стальных плоских хромированных дисков 24 (рис.11) и двух расширителей: осевого 25 и радиального 26 (эспандера). Расширители обеспечивают плотное прилегание дисков к поверхности цилиндра и стенкам канавок поршня.

Какое количество колец устанавливают на поршень?

В зависимости от типа двигателя и частоты вращения коленчатого вала количество компрессионных колец на поршне может быть 2-4, маслосъемных 1-2. На некоторых двигателях (чаще дизельных) маслосъемные кольца устанавливают и на юбке поршня, что обеспечивает лучшее улавливание масла.

На некоторых двигателях (чаще дизельных) маслосъемные кольца устанавливают и на юбке поршня, что обеспечивает лучшее улавливание масла.

Какие условия должны соблюдаться при установке колец на поршень?

При установке колец на поршень, а поршня с кольцами в цилиндр необходимо, чтобы между их торцами был зазор 0,15-0,45 мм для карбюраторных двигателей и 0,3-1,0 мм для дизельных. Торцы (замки) колец могут быть прямыми, косыми и ступенчатыми. Наибольшее распространение получили прямые замки.

При установке колец на поршень замки необходимо располагать так, чтобы они были на большем расстоянии друг от друга. В канавках поршня кольца устанавливают с небольшим зазором (0,04-0,15.5 мм), что позволяет им перемещаться при нагревании. Однако при чрезмерном увеличении этого зазора усиливается насосное действие колец, при котором они переносят масло из поддона картера в цилиндр, вызывая нагарообразование в камере сгорания.

Верхнее компрессионное кольцо работает в наиболее трудных условиях, его температура может достигать 350-400°С, а это приводит к снижению прочности кольца, выгоранию и коксованию масла, происходит сухое или полусухое трение, приводящее к ускоренному износу колец и цилиндров.

На некоторых двигателях компрессионные кольца с внутренней стороны имеют косой срез или канавки на торцах, благодаря чему при такте сжатия они скручиваются и принимают коническую форму. Тогда кольцо касается зеркала цилиндра не всей поверхностью, а лишь узкой кромкой, чем ускоряется приработка колец к цилиндрам и уменьшается расход масла. Имеются и другие усовершенствования, направленные на повышение срока службы колец. Например, в поршне двигателя автомобиля ЗИЛ-130 в верхней части залита чугунная вставка, в которой выполнена канавка для верхнего наиболее нагруженного компрессионного кольца.

Какое назначение поршневых пальцев и как они, устроены?

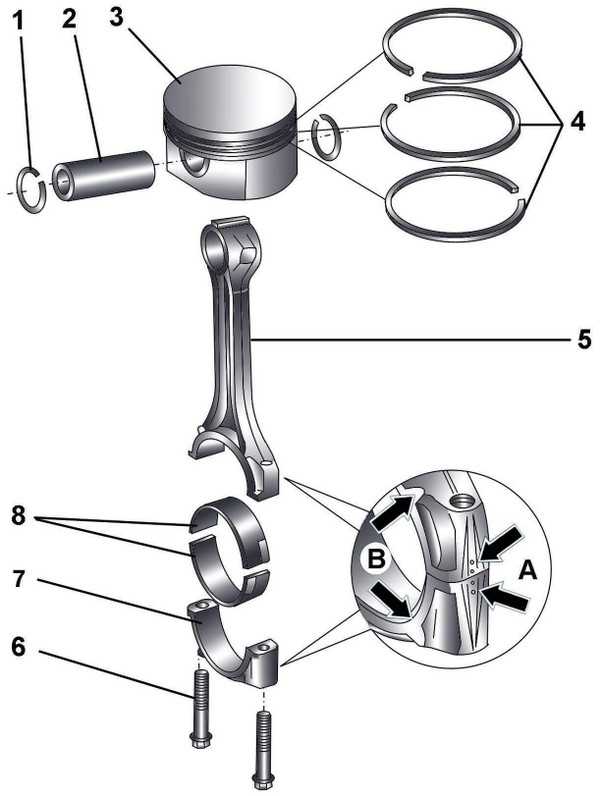

Поршневые пальцы 16 (рис. 11) служат для шарнирного соединения поршня с верхней головкой шатуна. Они воспринимают от поршня значительные знакопеременные нагрузки давления газов, сил инерции, трения и передают их шатуну.

11) служат для шарнирного соединения поршня с верхней головкой шатуна. Они воспринимают от поршня значительные знакопеременные нагрузки давления газов, сил инерции, трения и передают их шатуну.

Пальцы изготавливают пустотелыми из стали, а их наружную поверхность подвергают цементации или закалке токами высокой частоты. В результате обработки внутренняя поверхность пальца остается вязкой, а внешняя твердой и износостойкой. Такой палец хорошо переносит знакопеременные нагрузки.

Как крепится палец в бобышках поршня?

На большинстве двигателей применяется плавающее крепление поршневых пальцев. При этом поршень перед сборкой нагревают в масле или воде до 60-100°С, после чего подводят головку шатуна 13 (рис.11) между бобышками поршня так, чтобы отверстия совпали, и устанавливают с небольшим усилием поршневой палец, который проходит через головку шатуна (в которую предварительно запрессовывают бронзовую втулку 21). Затем в канавки бобышек с обеих сторон устанавливают стальные стопорные кольца 15, предварительно сжав их концы. Теперь палец может вращаться вокруг своей оси как в бобышках поршня, так и в головке шатуна. Такое крепление позволяет получить равномерный износ пальца, поршня и втулки шатуна и значительно повысить срок их службы. На двигателях автомобилей ВАЗ поршневой палец запрессовывается в верхней головке шатуна, поэтому он может поворачиваться только в бобышках поршня.

Теперь палец может вращаться вокруг своей оси как в бобышках поршня, так и в головке шатуна. Такое крепление позволяет получить равномерный износ пальца, поршня и втулки шатуна и значительно повысить срок их службы. На двигателях автомобилей ВАЗ поршневой палец запрессовывается в верхней головке шатуна, поэтому он может поворачиваться только в бобышках поршня.

Какое назначение шатунов и как они устроены?

Шатуны 13 (рис.11) служат для соединения поршней с шатунными шейками 33 коленчатого вала 32 и передачи ему давления газов во время такта расширения, а при тактах впуска, сжатия и выпуска при водят поршень в движение. Шатуны совершают сложное движение и подвергаются действию значительных сил инерции. Их изготавливают горячей штамповкой из качественных сталей двутаврового сечения с верхней неразъемной головкой, в которую запрессовывается бронзовая втулка 21 для уменьшения трения между поршневым пальцем и шатуном и нижней разъемной головкой 14, части которой соединены между собой болтами 17 с гайками 19 и шплинтами 18. В нижнюю головку устанавливаются подшипники скольжения, представляющие собой стальные тонкостенные вкладыши 20, с внутренней стороны покрытые тонким слоем антифрикционного сплава. Такой сплав обладает пористостью, поэтому он хорошо удерживает смазку и легко прирабатывается к шейке вала, обеспечивая минимальные потери на трение. В качестве антифрикционного сплава для вкладышей используют баббиты на оловянной или свинцовой основе, алюминиевые сплавы с большим содержанием олова, а для дизельных двигателей свинцовистую бронзу.

В нижнюю головку устанавливаются подшипники скольжения, представляющие собой стальные тонкостенные вкладыши 20, с внутренней стороны покрытые тонким слоем антифрикционного сплава. Такой сплав обладает пористостью, поэтому он хорошо удерживает смазку и легко прирабатывается к шейке вала, обеспечивая минимальные потери на трение. В качестве антифрикционного сплава для вкладышей используют баббиты на оловянной или свинцовой основе, алюминиевые сплавы с большим содержанием олова, а для дизельных двигателей свинцовистую бронзу.

Вкладыши от смещения удерживаются штампованными выступами, которые входят в пазы на головке шатуна. В верхней части нижней головки шатуна просверлено отверстие диаметром 1,5 мм, через которое выбрасывается струя масла, смазывающая стенки цилиндра и кулачки распределительного вала. В некоторых (чаще дизельных) двигателях для подвода масла к поршневому пальцу в шатуне просверливают канал, а на вкладыше – соответствующее отверстие.

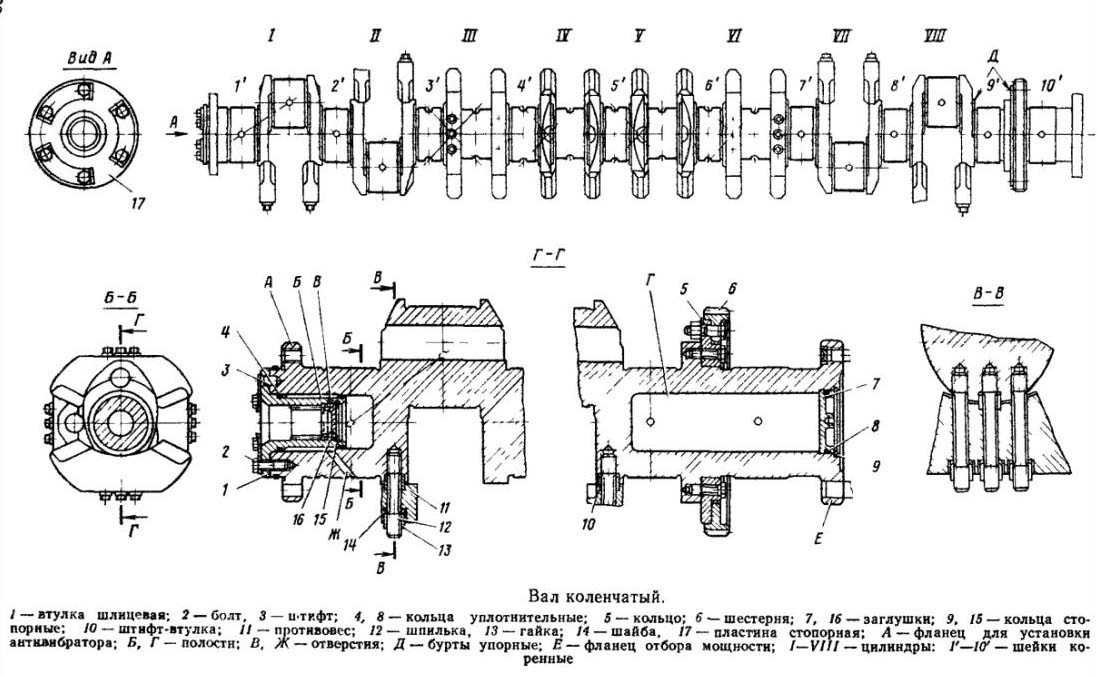

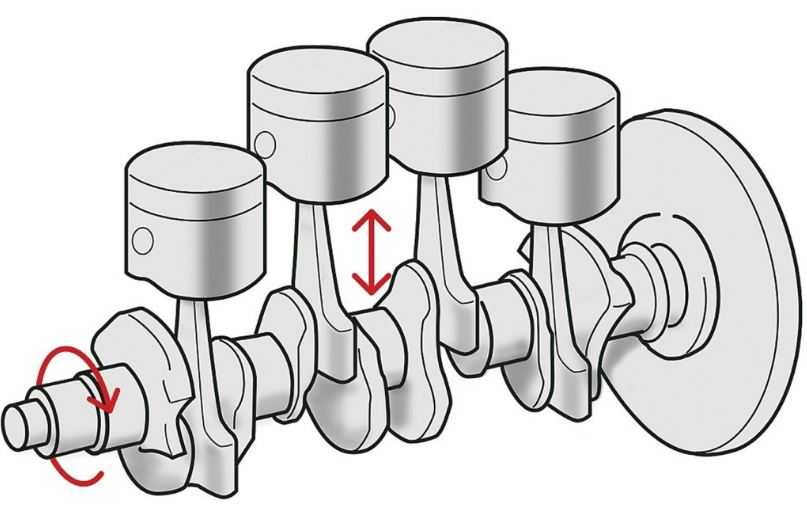

Какое назначение коленчатого вала и в каких условиях он работает?

Коленчатый вал 32 (рис. 11) служит для восприятия усилия от шатунов, преобразования их в крутящий момент и передачи его на трансмиссию автомобиля.

11) служит для восприятия усилия от шатунов, преобразования их в крутящий момент и передачи его на трансмиссию автомобиля.

Он работает в трудных условиях, так как в процессе работы на него воздействуют давления газов, силы инерции возвратно движущихся и вращающихся масс кривошипно-шатунного механизма. Все эти силы переменны по величине и направлению.

Различные части коленчатого вала испытывают деформации скручивания, изгиба, сжатия, излома, а его шейки, кроме того, подвергаются интенсивному износу. Поэтому, коленчатые валы изготавливают ковкой из легированной стали или литьем из высококачественного чугуна.

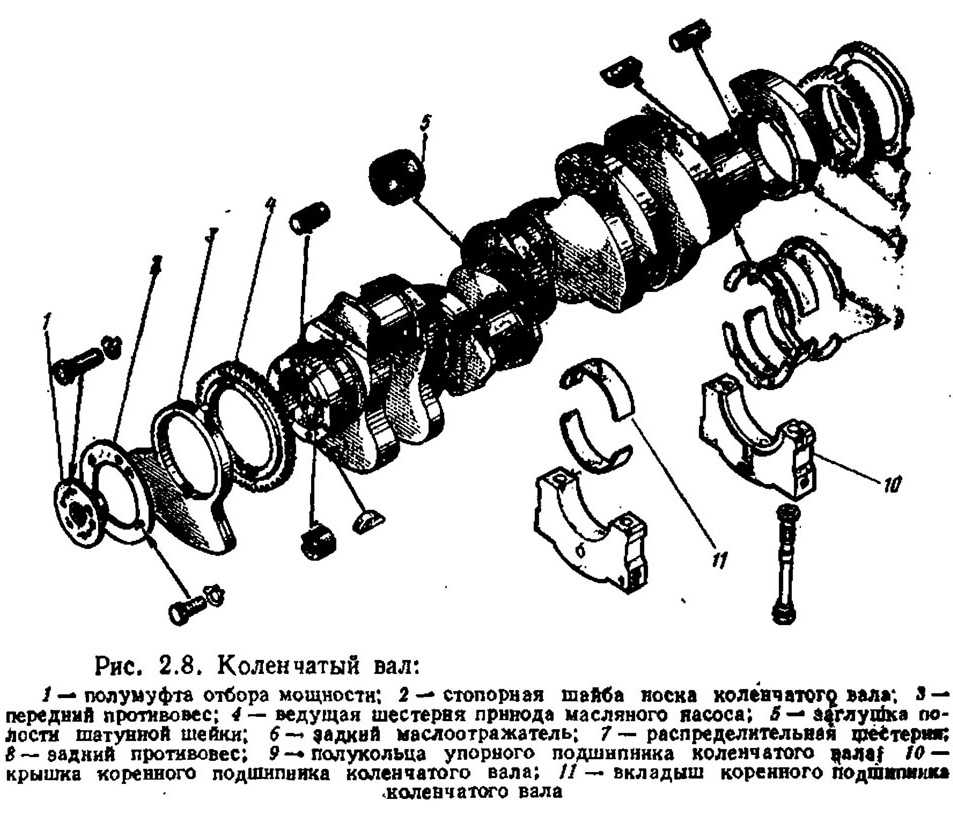

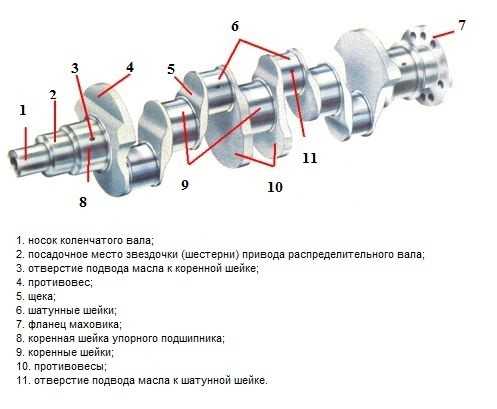

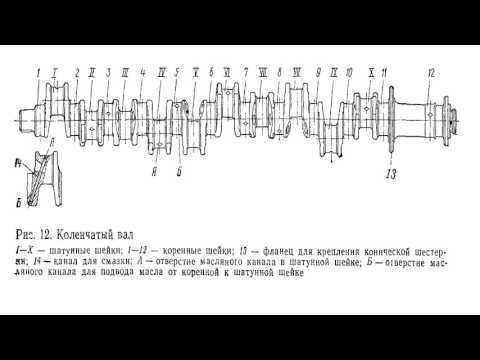

Как устроен и крепится коленчатый вал в двигателе?

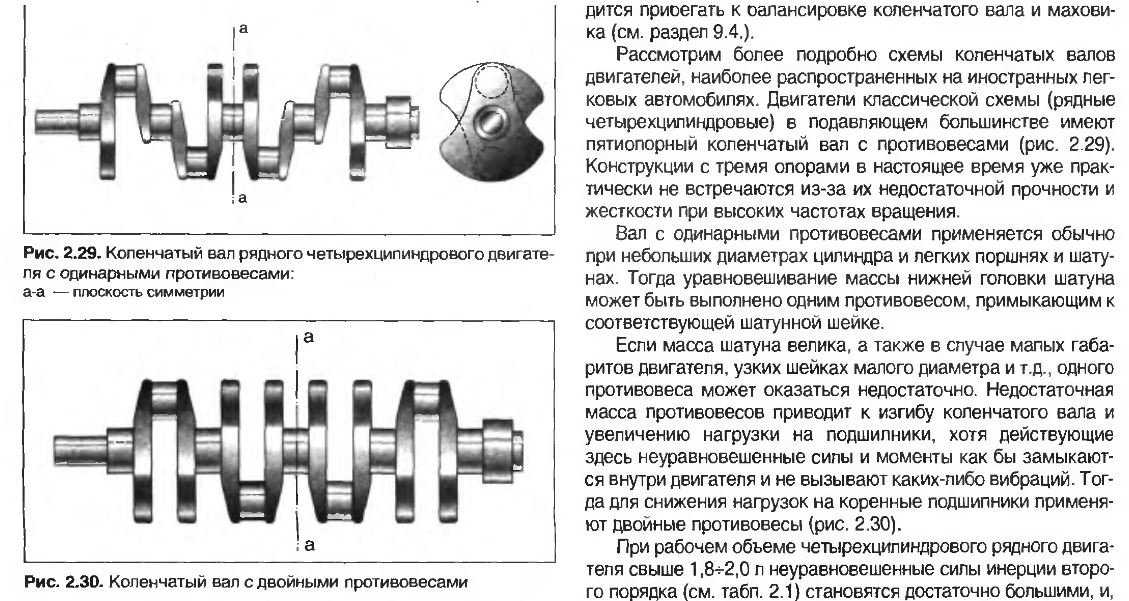

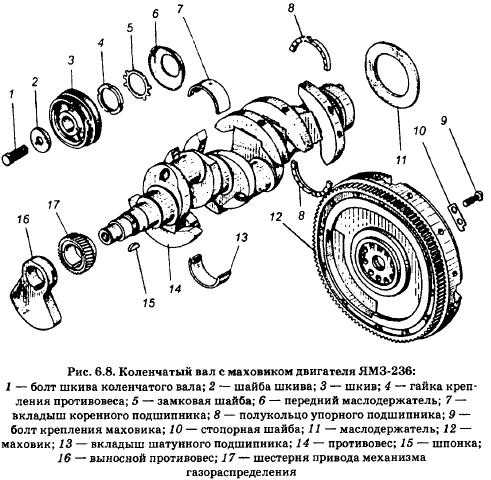

Коленчатый вал состоит из коренных (опорных) 30 (рис.11) и шатунных 33 шеек, соединенных между собой щеками или щеками с противовесами 40. Коренные шейки находятся в одной плоскости. Их диаметр больше, чем шатунных, они термически обрабатываются и шлифуются. В местах сопряжения шейки и щеки выполняются плавные переходы, называемые галтелями, которые уменьшают напряжение в переходной зоне и повышают срок службы вала.

Коренными шейками вал опирается на скользящие подшипники 31, представляющие собой стальные тонкостенные вкладыши, залитые тонким слоем антифрикционного сплава такого же состава, что и шатунных подшипников. Вкладыши коренных и шатунных подшипников изготавливаются нескольких ремонтных размеров, что значительно упрощает ремонт, так как изношенные вкладыши не ремонтируются, а заменяются новыми соответствующего ремонтного размера.

Вкладыши коренных подшипников устанавливаются в расточках картера и крышках 38, прикрепляемых болтами 37 к картеру. Болты обязательно шплинтуют.

Количество коренных шеек обычно на одну больше, чем шатунных, тогда шатунная шейка находится между двумя опорными (коренными) шейками. Такой вал называется полноопорным.

На некоторых двигателях (автомобиль ГАЗ-52-04) устанавливается неполноопорный коленчатый вал. На таком валу между двумя опорными шейками располагаются две шатунные шейки.

Какое назначение маховика и где он крепится?

На заднем конце коленчатого вала к фланцу 36 (рис. 11) жестко крепится маховик 34, представляющий собой чугунный, тщательно сбалансированный диск, имеющий строго определенную массу. Маховик, обладая энергией, запасенной при такте рабочего хода, обеспечивает равномерное вращение коленчатого вала, способствует преодолению сопротивления сжатия в цилиндре при пуске двигателя, позволяет двигателю преодолевать кратковременные перегрузки, например, при трогании автомобиля с места, а также передает крутящий момент от двигателя на трансмиссию автомобиля.

11) жестко крепится маховик 34, представляющий собой чугунный, тщательно сбалансированный диск, имеющий строго определенную массу. Маховик, обладая энергией, запасенной при такте рабочего хода, обеспечивает равномерное вращение коленчатого вала, способствует преодолению сопротивления сжатия в цилиндре при пуске двигателя, позволяет двигателю преодолевать кратковременные перегрузки, например, при трогании автомобиля с места, а также передает крутящий момент от двигателя на трансмиссию автомобиля.

На ободе маховика жестко крепится стальной зубчатый венец 35 для пуска двигателя от стартера. На маховик наносятся метки для регулировки зажигания в карбюраторном двигателе или впрыска топлива в дизельном двигателе, а также балансировочные метки при балансировке коленчатого вала вместе с маховиком.

Что устанавливается в передней части коленчатого вала?

В передней части коленчатого вала карбюраторных двигателей в торец ввертывается храповик 27 (рис.11) для проворачивания коленчатого вала пусковой рукояткой. На валу также крепится шкив 28 привода вентилятора, шестерня 29 привода распределительного вала, маслозащитные устройства. Вдоль вала просверлен канал с грязеуловителями 39 для подвода масла к подшипникам.

На валу также крепится шкив 28 привода вентилятора, шестерня 29 привода распределительного вала, маслозащитные устройства. Вдоль вала просверлен канал с грязеуловителями 39 для подвода масла к подшипникам.

Как устраняется осевое смещение коленчатого вала?

Для этого на передней опорной шейке коленчатого вала с обеих сторон в выточках подшипника устанавливают стальные упорные шайбы с баббитовой заливкой, которые и предотвращают осевое смещение коленчатого вала, появляющееся вследствие работы косозубых шестерен коленчатого и распределительного валов.

Торцевая поверхность шайб соприкасается со шлифованной торцевой поверхностью щеки вала и его специальным упорным кольцом, закрепленным на валу. На некоторых двигателях такое устройство устанавливают на средний или задний коренной подшипник коленчатого вала.

Какое количество шатунных шеек выполняют на коленчатом валу?

Количество шатунных шеек на коленчатом валу у двигателей с однорядным расположением цилиндров равно количеству цилиндров двигателя, а у V-образных двигателей автомобилей ГАЗ-53А, ЗИЛ-130, КамАЗ-5320 и других оно равно половине количества цилиндров, так как на каждой шейке коленчатого вала таких двигателей устанавливают по два шатуна.

Под каким углом располагаются колена на коленчатом валу?

Угол расположения колен (кривошипов) на коленчатом валу четырехтактного двигателя можно определить по формуле: α = 720/i, где i -количество цилиндров двигателя.

Как располагаются шатунные шейки в четырехцилиндровом четырехтактном двигателе и какой порядок работы такого двигателя?

В четырехцилиндровом четырехтактном двигателе с однорядным расположением цилиндров шатунные шейки располагаются попарно: 1-4, 2-3, угол между ними 180°. Тогда порядок работы такого двигателя (чередование рабочих ходов по цилиндрам двигателя) выбирают таким образом, чтобы равномерно нагружался коленчатый вал. Обычно применяют такой порядок работы: для двигателей автомобилей ГАЗ-24, УАЗ, РАФ, ЕрАЗ – 1-2-4-3; для двигателей автомобилей ВАЗ, ИЖ, «Москвич» – 1-3-4-2.

Порядок работы указывается в инструкции завода-изготовителя. На рисунке 12 представлены схемы и таблицы чередования тактов при каждом порядке работы двигателя.

Рис.12: Таблицы чередования тактов в четырехцилиндровом четырехтактном двигателе и расположение колен на коленчатом валу:

а – ГА3-24 «Волга»; б – «Москвич».

Как располагаются шатунные шейки в четырехтактном шестицилиндровом двигателе и какой порядок работы такого двигателя?

В четырехтактном шести цилиндровом двигателе с однорядным расположением цилиндров шатунные шейки располагаются попарно: 1-6, 2-5, 3-4, угол между ними 120° (рис.13). Следовательно, смена тактов в таком двигателе происходит через 120° поворота коленчатого вала. В этом случае в двух цилиндрах одновременно в течение 60° поворота коленчатого вала происходит один и тот же такт. Например, в первом цилиндре заканчивается такт рабочего хода, а в пятом он уже начался. Это способствует более равномерному вращению коленчатого вала, позволяет устанавливать маховик меньшей массы и размеров.

Силы инерции масс кривошипно-шатунного механизма в таком двигателе взаимно уравновешены, а наиболее распространенный порядок работы 1-5-3-6-2-4. Возможны и другие порядки работы при соответствующем изменении расположения колен на коленчатом валу и кулачков – на распределительном.

Возможны и другие порядки работы при соответствующем изменении расположения колен на коленчатом валу и кулачков – на распределительном.

Рис.13. Таблицы чередования тактов в рядном шестицилиндровом четырехтактном двигателе и расположение колен на коленчатом валу.

Что называется порядком работы двигателя?

Чередование одноименных тактов (рабочих ходов) по цилиндрам двигателя в определенной последовательности, установленной заводом изготовителем, называется порядком работы двигателя.

Как располагаются шатунные шейки в четырехтактном восьмицилиндровом V-образном двигателе и какой порядок работы такого двигателя?

В четырехтактном восьмицилиндровом V-образном двигателе (автомобили ЗИЛ, КамАЗ, ГАЗ-53А и другие) угол развала между цилиндрами 90°. В каждом ряду находится по четыре цилиндра.

Общий коленчатый вал имеет пять опорных и четыре шатунные шейки. К каждой шейке крепится по два шатуна. Угол между шейками 90° (рис. 14). Следовательно, смена тактов в таком двигателе происходит через 90° поворота коленчатого вала, но такт длится в течение 180°.

14). Следовательно, смена тактов в таком двигателе происходит через 90° поворота коленчатого вала, но такт длится в течение 180°.

Таким образом, в двух цилиндрах одновременно в течение 90° поворота коленчатого вала осуществляется один и тот же такт – происходит перекрытие (наложение) тактов, что способствует более равномерному вращению коленчатого вала. Силы инерции в таком двигателе взаимно уравновешены, срок службы его увеличивается. Порядок работы двигателя 1-5-4-2-6-3-7-8.

Рис.14. Таблицы чередования тактов в V-образном восьмицилиндровом четырехтактном двигателе и расположение колен на коленчатом валу.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Многоцилиндровые двигатели. Кривошипно-шатунный механизм»

блок, вал, головка, двигатель, коленчатый, кольцо, кривошипно-шатунный механизм, палец, поршень, цилиндр, шатун

Смотрите также:

Шатуны и коленчатый вал.

Шатун соединяет поршень с коленчатым валом

(рис. 3.5). Он состоит из верхней головки

5, стержня 6 двутаврового сечения и

разъемной нижней головки 3, закрепляемой

на шатунной шейке коленчатого вала.

Шатун и его крышка 1 изготовлены из

легированной или углеродистой стали.

В верхнюю головку шатуна запрессованы

одна или две втулки 4 из оловянистой

бронзы, а в нижнюю вставлены тонкостенные

стальные вкладыши 8, залитые слоем

антифрикционного сплава.

3.5). Он состоит из верхней головки

5, стержня 6 двутаврового сечения и

разъемной нижней головки 3, закрепляемой

на шатунной шейке коленчатого вала.

Шатун и его крышка 1 изготовлены из

легированной или углеродистой стали.

В верхнюю головку шатуна запрессованы

одна или две втулки 4 из оловянистой

бронзы, а в нижнюю вставлены тонкостенные

стальные вкладыши 8, залитые слоем

антифрикционного сплава.

Крышка 1 обрабатывается в сборе с шатуном, их нумеруют порядковым номером цилиндра. Ширина нижней головки такова, что позволяет вынимать поршень с шатуном вверх через цилиндр. Нижняя головка 3 шатуна и крышка 1 соединяются двумя болтами 7 или шпильками. Под головки болтов кладут специальные стопорные шайбы с усиками, а гайки имеют резьбу, несколько отличающуюся от резьбы на шпильках или болтах, в результате чего гайки самостопорятся, На двигателях старых конструкций они иногда шплинтовались.

Вкладыши двигателя

изготовлены из стальной ленты, покрытой

слоем свинцовистой бронзы и тонким

слоем свинцовистого сплава. Вкладыши

шатунных подшипников двигателя и ЗИЛ–130

выполнены из сталеалюминиевой ленты

антифрикционный слой которой представляет

собой алюминиевый сплав АМО–1–20.

Вкладыши

шатунных подшипников двигателя и ЗИЛ–130

выполнены из сталеалюминиевой ленты

антифрикционный слой которой представляет

собой алюминиевый сплав АМО–1–20.

От проворачивания в нижней головке шатуна вкладыши удерживаются выступами (усиками 2), которые входят в канавки, выфрезерованные в шатуне и его крышке.

Рисунок 3.5. – Шатун:

1 – крышка нижней головки, 2 – усики, фиксирующие вкладыши от проворачивания, 3 – нижняя головка, 4 – втулка верхней головки, 5–верхняя головка, 6– стержень шатуна, 7 – болт с гайкой для крепления крышки нижней головки, 8 – вкладыши нижней головки.

Коленчатый

вал воспринимает усилия, передаваемые от

поршней шатунами, и преобразует их в

крутящий момент. Он имеет коренные и

шатунные шейки, щеки, соединяющие

коренные и шатунные шейки, фланец для

крепления маховика, носок, в котором

имеется отверстие для установки храповика

пусковой рукоятки. Шатунная шейка с

щеками образует колено (или кривошип)

вала. Расположение колен на валу

обеспечивает равномерное чередование

рабочих ходов.

Шатунная шейка с

щеками образует колено (или кривошип)

вала. Расположение колен на валу

обеспечивает равномерное чередование

рабочих ходов.

Коленчатый вал штампуют из стали или отливают из магниевого чугуна. Стальные валы при одинаковых с литыми чугунными валами размерах шеек и щек имеют большую прочность, а к преимуществам литых валов следует отнести их меньшую стоимость, меньший расход металла при изготовлении, сокращение числа операций механической обработки, а также возможность придания оптимальных форм отдельным элементам кривошипа, например внутренним полостям шатунных и коренных шеек.

Литье позволяет выполнить все шейки вала полыми. Шейки стальных коленчатых валов закаливают токами высокой частоты. Все шейки коленчатых валов тщательно шлифуют и полируют. Переходы (галтели) от шеек к щекам выполняют плавными.

Количество шатунных

шеек в двигателе, имеющем однорядное

расположение цилиндров, равно числу

цилиндров, а в V–образном двигателе –

их в два раза меньше числа цилиндров,

так как на каждую шатунную шейку

устанавливают по два шатуна.

Количество коренных шеек четырехцилиндровых двигателей с рядным расположением цилиндров три или пять, в шестицилиндровых – четыре или семь, а V–образных восьмицилиндровых – пять.

Если шатунная шейка с двух сторон имеет коренную шейку, то такой коленчатый вал называют полноопорным. Полноопорный вал меньше прогибается и обеспечивает лучшие условия работы подшипников и больший срок их службы.

В современных автомобильных двигателях частота вращения коленчатого вала достигает 3ccc–4ccc мин –1 (грузовые автомобили) и 4500–6ccc мин –1 (легковые). Поэтому возникают большие силы инерции, действующие на шатунные шейки, щеки и нижние головки шатунов. Эти силы нагружают подшипники, вызывая их ускоренное изнашивание. Для разгрузки коренных подшипников от центробежных сил служат противовесы, расположенные на щеках против шатунных шеек коленчатого вала.

Коренные и шатунные

шейки вала соединены наклонными каналами,

просверленными в щеках и служащими для

подвода масла от коренных к шатунным

подшипникам. Шатунные шейки выполняют

полыми или высверливают в них полости

грязеуловители. В этих полостях под

действием центробежных сил отлагаются

тяжелые частицы и продукты изнашивания,

содержащиеся в масле. Грязеуловители

очищают при разборке двигателя,

вывертывания пробки.

Шатунные шейки выполняют

полыми или высверливают в них полости

грязеуловители. В этих полостях под

действием центробежных сил отлагаются

тяжелые частицы и продукты изнашивания,

содержащиеся в масле. Грязеуловители

очищают при разборке двигателя,

вывертывания пробки.

Рисунок 3.6. – Коленчатый вал V – образного 8–цилиндрового двигателя ЗИЛ–130:

1 – противовес, 2 – заглушка, 3 – полость, 4 – отверстие для крепления маховика, 5 – сверления для подачи масла к шейке.

| |||||

| | |||||

| Соединительные стержни Шатуны должны быть легкими и в то же время прочными. Верхний конец шатуна соединен с поршень поршневым пальцем. Если поршневой палец заблокирован в бобышках поршневого пальца или если он плавает в обоих поршневых и шатун, верхняя фиксация шатуна стержень будет иметь прочную опору (втулку) из бронзы или аналогичный материал. Как нижний конец шатуна вращается вместе с коленчатым валом, верхний конец вынужден поворачивайте поршневой палец вперед и назад. Хотя это движение незначительное, втулка необходима из-за высокое давление и температура. Если поршневой палец полуплавающий, втулка не нужна. Рисунок 12-19.-Коленчатый вал четырехцилиндрового двигателя. Нижнее отверстие в шатуне разделено на

позволяют зажать его вокруг коленчатого вала. Подшипник прецизионного типа точно обработан до подходит к шатунной шейке и не требует дополнительной подгонки во время установки. Он расположен выступами на оболочка, которая соответствует рельефам на стержне и крышке. выступы предотвращают боковое смещение подшипников и предотвратить вращательное движение в штоке и крышке. Подшипник полупрецизионного типа обычно крепится

или отлитые под давлением со стержнем и крышкой. Перед установкой

он обрабатывается и подгоняется под нужный внутренний диаметр

с крышкой и штоком, скрепленными болтами. Коленчатый вал Поскольку поршни в совокупности можно рассматривать как сердце двигателя, поэтому коленчатый вал может быть считается позвоночником (рис. 12-19). Он связывает воедино реакции поршней и шатунов, преобразуя свое возвратно-поступательное движение во вращательное движение. Он передает мощность двигателя через маховик, сцепление, трансмиссия и дифференциал для привода вашего транспортное средство. Вал коленчатый кованый или отлитый из сплава стали и никеля. Он обработан гладко, чтобы обеспечить Рисунок 12-20. – Коленчатый вал и обычно используемые механизмы. опорные поверхности шатунов и коренных

подшипники. Цементируется (покрывается в печи с

медные легированные и углеродистые). Эти опорные поверхности

называются журналами. Противовесы коленчатого вала мешают

центробежная сила шатуна и узла

прикрепленные к броскам или точкам несущей опоры. Коленчатый вал и приводные механизмы для четырех-, шести-, и восьмицилиндровые двигатели показаны на рис. 12-20. Коленчатые валы четырехцилиндровых двигателей имеют либо три, либо пять коренных опор и четыре опоры в одной плоскости. Как показано на рисунке, четыре броска для числа 1 и 4 цилиндры (четырехцилиндровый двигатель) 180 от для 2-го и 3-го цилиндров. На шестицилиндровом коленчатых валов двигателя, каждая из трех пар валов устроено 120 из двух других. Такие коленчатые валы могут поддерживаться семью коренными подшипниками на каждом конце вала и по одному между каждой парой коленвал бросает. Коленчатые валы восьмицилиндровых V-образные двигатели аналогичны четырехцилиндровым. рядного типа. У них может быть каждый из четырех бросков исправлено на 90 друг от друга (как на рис. 12-20) для лучшего баланс и более плавная работа. V-образные двигатели обычно имеют два шатуна. | |||||

| | |||||

Соединение коленчатого вала и шатуна

Мое изобретение в целом относится к двигателям внутреннего сгорания и, более конкретно, к новым и полезным усовершенствованиям соединительных средств для оперативного соединения коленчатого вала двигателя с его поршнями.

При работе двигателей внутреннего сгорания необходимо вызвать воспламенение газов в каждом из цилиндров в момент наибольшей степени сжатия, если необходимо получить максимальную мощность и КПД. Другими словами, система зажигания двигателя должна быть синхронизирована таким образом, чтобы заряд газа в каждом цилиндре воспламенялся, когда поршень находится на или практически на пределе своего движения вверх в цилиндре. В современных высокоскоростных двигателях воспламенение одной порции топлива в любом конкретном цилиндре происходит немного раньше, чем коленчатый вал достигает верхней мертвой точки по отношению к цилиндру, при этом импульс коленчатого вала и маховика, переносимый таким образом, зависит при перемещении коленчатого вала 2, чтобы предотвратить остановку двигателя в мертвой точке или отдачу назад в момент взрыва.

В современных высокоскоростных двигателях воспламенение одной порции топлива в любом конкретном цилиндре происходит немного раньше, чем коленчатый вал достигает верхней мертвой точки по отношению к цилиндру, при этом импульс коленчатого вала и маховика, переносимый таким образом, зависит при перемещении коленчатого вала 2, чтобы предотвратить остановку двигателя в мертвой точке или отдачу назад в момент взрыва.

Из вышеописанного соотношения частей видно, что на данный момент заряд 2! топлива воспламеняется, первоначальная сила, развиваемая взрывом газов в камере сжатия, теряется или теряется по причине того, что мощность расходуется по шатуну в прямой линии с коленчатым валом. Эта потеря мощности также происходит, когда кривошипный вал проходит всего несколько градусов за мертвую точку, максимальная эффективность не достигается до тех пор, пока кривошипный вал не достигнет достаточного расстояния, позволяющего расходовать взрывную силу на движение кулачков кривошипа вниз, а не Таким образом, желательно, чтобы взрыв происходил, когда коленчатый вал находится далеко за мертвой точкой, чтобы вся сила взрыва могла быть использована для приложения вращающего усилия к коленчатому валу. типа, в котором шатун прикреплен непосредственно к коленчатому валу, если время взрыва происходит, когда кривошип проходит мертвую точку, взрыв произойдет, когда газы не находятся в пиковом сжатии, и, следовательно, не будет развиваться максимально возможное давление

типа, в котором шатун прикреплен непосредственно к коленчатому валу, если время взрыва происходит, когда кривошип проходит мертвую точку, взрыв произойдет, когда газы не находятся в пиковом сжатии, и, следовательно, не будет развиваться максимально возможное давление

Таким образом, важной целью моего изобретения является создание двигателя внутреннего сгорания, сконструированного для получения максимальной мощности от используемого топлива, при этом указанный выше результат достигается за счет уникального соединения коленчатого вала с поршнем таким образом, чтобы коленчатый вал будет далеко за мертвой точкой к тому времени, когда поршень достигнет предела своего такта сжатия, при этом пиковое давление будет развиваться одновременно с перемещением коленчатого вала в положение, позволяющее развивать максимальную мощность.

Другой целью моего изобретения является обеспечение уникального средства для соединения поршня с коленчатым валом, которое позволит поршню иметь относительно длинный ход для данного хода кривошипа, в результате чего может быть развита повышенная мощность по причине существенно более длинное плечо шатуна.

Еще одной задачей моего изобретения является создание соединения вышеупомянутого 5-го знака, в котором боковое качание шатуна сведено к минимуму.

Еще одной целью моего изобретения является обеспечение соединения вышеупомянутого типа, которое является простым и прочным по своей конструкции, чтобы свести к минимуму возможность механических проблем.

Другие цели и преимущества моего изобретения станут очевидны в ходе следующего описания.

5 На чертеже, являющемся частью этой спецификации, и на котором одинаковые цифры используются для обозначения одинаковых частей в нем, Рисунок 1 представляет собой продольный вертикальный разрез двигателя внутреннего сгорания, показывающий части в разрезе и части в вертикальной плоскости. , и иллюстрирующее мои усовершенствованные соединительные средства для соединения кривошипного вала с поршнем, фиг. 2 — его поперечный разрез, а фиг. 3 — частичный вид в перспективе кривошипного вала, сконструированного в соответствии с моим изобретением.

На сопроводительном чертеже, на котором в целях иллюстрации показан предпочтительный вариант осуществления моего изобретения, цифра 10 обозначает двигатель внутреннего сгорания обычной конструкции. Здесь показана только фрагментарная часть двигателя, причем показаны такие части двигателя, которые необходимы для правильной иллюстрации моего усовершенствованного средства соединения коленчатого вала I с поршнем IM. Поршень установлен с возможностью возвратно-поступательного движения внутри цилиндра 18 обычной конструкции, при этом цилиндр закрыт головкой 14 цилиндра и эта головка сформирована для обеспечения обычной камеры сгорания 15.

Коленчатый вал расположен под цилиндрами обычным образом и включает в себя шейки 16, несущие шатунные шейки I, которые соединены шатунной шейкой 18. Таким образом, кривошип, образованный в кривошипном валу шатунными шейками I и шатунной шейкой II, расположен непосредственно под цилиндром 1), а эксцентрик II неподвижно закреплен в центре шатунной шейки. Ребра кривошипа расположены на расстоянии друг от друга параллельно и приспособлены для вращения по часовой стрелке вокруг шеек 16. Как лучше всего показано на фиг. 1 и 3, большая ось эксцентрика слегка наклонена в направлении против часовой стрелки относительно шейки 16. продольные центры кривошипа и эксцентрика образованы плоской периферийной поверхностью 20, которая вмещает с возможностью вращения эксцентриковую планку 21. Эксцентриковая планка образована радиально проходящим рычагом 22, который с возможностью поворота принимает проходящие в поперечном направлении шарнирные пальцы 23.

Ребра кривошипа расположены на расстоянии друг от друга параллельно и приспособлены для вращения по часовой стрелке вокруг шеек 16. Как лучше всего показано на фиг. 1 и 3, большая ось эксцентрика слегка наклонена в направлении против часовой стрелки относительно шейки 16. продольные центры кривошипа и эксцентрика образованы плоской периферийной поверхностью 20, которая вмещает с возможностью вращения эксцентриковую планку 21. Эксцентриковая планка образована радиально проходящим рычагом 22, который с возможностью поворота принимает проходящие в поперечном направлении шарнирные пальцы 23.

Концы штифта, выходящие за пределы рычажной части эксцентрикового ремешка, закреплены цапфами в раздвоенных рычажных частях 24 шатуна 25, эти плечи охватывают эксцентрик и принимают части шатунной шейки с противоположной стороны его стороны в удлиненных пазах 26. Часть шатуна, выходящая вверх от рычажных частей 24, содержит единый цельный шток 27, который прикреплен к поршню с помощью обычного штифтового соединения 28.

Для облегчения сборки вышеуказанных частей я предпочитаю, чтобы эксцентриковая планка 21 была разделена в продольном направлении для получения отдельных частей 29 и 30, каждая из которых снабжена на своих противоположных концах выступающими ушками или выступами 31, соединенными с помощью болтов 32. и гайки 33. Рычажные части 24 соединительного стержня также могут быть преимущественно выполнены в виде секций, как это лучше всего показано на фиг. 1, для облегчения сборки устройства, при этом секции могут быть жестко прикреплены друг к другу с помощью болтов и гайки 34 и 35 и т.п.

Из вышеизложенного будет ясно, что ход поршня будет определяться расстоянием между центрами шеек 16 коленчатого вала и центром эксцентрикового диска 19, в то время как боковое качание или поворотное движение Шатун будет определяться расстоянием между центром шейки 16 коленчатого вала и центром шатунной шейки 18. При осмотре чертежа становится очевидным, что первое упомянутое расстояние значительно больше второго упомянутого расстояния, вследствие чего поршень будет иметь по существу длинный ход для длины щек кривошипа. Путем уменьшения поворотного движения шатуна до минимума трение между деталями будет существенно снижено, и шатун сможет более эффективно передавать мощность, развиваемую взрывом топлива в камере 15 сгорания, на коленчатый вал. Эта эффективность работы будет существенно повышена за счет увеличения рычага, предоставляемого поршню за счет увеличения длины хода поршня.

Путем уменьшения поворотного движения шатуна до минимума трение между деталями будет существенно снижено, и шатун сможет более эффективно передавать мощность, развиваемую взрывом топлива в камере 15 сгорания, на коленчатый вал. Эта эффективность работы будет существенно повышена за счет увеличения рычага, предоставляемого поршню за счет увеличения длины хода поршня.

Еще одной важной особенностью изобретения является тот факт, что щеки 17 кривошипа будут далеко за пределами мертвой точки, когда поршень достигнет предела своего такта сжатия. Когда щеки кривошипа достигают положения верхней мертвой точки, главная ось эксцентрика, к которой непосредственно прикреплен шатун через полосу 21 эксцентрика, будет существенно отклонена от вертикали, так что поршень все еще будет иметь значительный расстояние, которое нужно пройти на такте сжатия. Когда щеки кривошипа вращаются за пределами верхней мертвой точки, их концы, несущие шатунную шейку, перемещаются на относительно большое расстояние в горизонтальном направлении и лишь на небольшое расстояние в вертикальном направлении. В то время как щеки кривошипа будут перемещаться на небольшое расстояние вниз, чтобы опустить поршень в его цилиндре, эта тенденция к опусканию будет более чем компенсирована тем фактом, что большая ось эксцентрика качается вверх и приближается к вертикальному положению.

В то время как щеки кривошипа будут перемещаться на небольшое расстояние вниз, чтобы опустить поршень в его цилиндре, эта тенденция к опусканию будет более чем компенсирована тем фактом, что большая ось эксцентрика качается вверх и приближается к вертикальному положению.

Таким образом, поршень будет продолжать такт сжатия даже после того, как коленчатый вал пройдет верхнюю мертвую точку и начнет вращаться вниз. Система зажигания двигателя настроена на воспламенение топлива в камере сжатия при достижении поршнем конца такта сжатия, и при наступлении этого события детали, соединяющие поршень с коленчатым валом, будут находиться в относительном положении. положение, показанное на рисунках 1 и 2. Когда детали расположены таким образом, становится очевидным, что мощность, развиваемая взрывом топливного заряда в камере сжатия, будет передаваться вдоль шатуна к коленчатому валу. В современной конструкции двигателя шатун находится либо в вертикальном положении, либо приближается к вертикальному положению, когда создается пиковое давление заряда топлива. Такое соотношение деталей вызывает сильную нагрузку на коленчатый вал и шатун при воспламенении топливного заряда по той причине, что импульс мощности воспламененного топлива расходуется вдоль шатуна, когда шатун и шейки кривошипа находятся в вертикальное или практически вертикальное положение. Таким образом, когда шейки кривошипа повернулись значительно за пределы положения верхней мертвой точки и когда шатун немного сместился от вертикали, мощность взрыва топлива в камере сгорания будет более эффективно передаваться на кривошипный вал таким образом, чтобы производить его вращение, чем если бы коленчатый вал и шатун находились в положении верхней мертвой точки. Прорези 26 в плечах 24 шатуна позволяют шатунной шейке 18 коленчатого вала перемещаться относительно плеч во время перемещения эксцентрика вокруг шатунной шейки, а зацепление плеч с шатунной шейкой препятствует независимому движению шатуна. эксцентриковая планка с эксцентриком. Способ взаимного соединения частей, составляющих муфту, обеспечивает по существу прочную конструкцию, посредством чего сводится к минимуму любая возможность механических неисправностей.

Такое соотношение деталей вызывает сильную нагрузку на коленчатый вал и шатун при воспламенении топливного заряда по той причине, что импульс мощности воспламененного топлива расходуется вдоль шатуна, когда шатун и шейки кривошипа находятся в вертикальное или практически вертикальное положение. Таким образом, когда шейки кривошипа повернулись значительно за пределы положения верхней мертвой точки и когда шатун немного сместился от вертикали, мощность взрыва топлива в камере сгорания будет более эффективно передаваться на кривошипный вал таким образом, чтобы производить его вращение, чем если бы коленчатый вал и шатун находились в положении верхней мертвой точки. Прорези 26 в плечах 24 шатуна позволяют шатунной шейке 18 коленчатого вала перемещаться относительно плеч во время перемещения эксцентрика вокруг шатунной шейки, а зацепление плеч с шатунной шейкой препятствует независимому движению шатуна. эксцентриковая планка с эксцентриком. Способ взаимного соединения частей, составляющих муфту, обеспечивает по существу прочную конструкцию, посредством чего сводится к минимуму любая возможность механических неисправностей.

Следует понимать, что форма моего изобретения, показанная и описанная здесь, должна рассматриваться как предпочтительный пример того же самого, и что можно прибегать к различным изменениям в размере, форме и расположении частей, не отступая от исходя из сущности моего изобретения или объема прилагаемой формулы изобретения.

Описав таким образом свое изобретение, я заявляю: 1. В комбинации цилиндр, поршень, работающий внутри упомянутого цилиндра, шатун, шарнирно прикрепленный к поршню, кривошипный вал, на котором выполнен кривошип, эксцентрик, неподвижно закрепленный на кривошипная часть коленчатого вала, рычаги, один конец которых прикреплен к шатуну, а другой их конец имеет прорези для приема кривошипной части кривошипного вала, что позволяет кривошипу иметь ограниченное скользящее движение относительно него, и ремень один конец которого установлен с возможностью вращения на эксцентрике, а другой его конец проходит радиально наружу от эксцентрика и шарнирно прикреплен к указанным рычагам.

2. Комбинация цилиндра, поршня, работающего внутри упомянутого цилиндра, шатуна, шарнирно прикрепленного к поршню, коленчатого вала, на котором сформирован кривошип, эксцентрика, установленного на кривошипной части коленчатого вала, рычагов, закрепленных на шатун, охватывающий эксцентрик и свободно соединяющийся с кривошипной частью коленчатого вала, благодаря чему кривошип имеет ограниченное скользящее движение относительно него, и ремень, установленный с возможностью вращения на эксцентрике, и удлинители, выступающие радиально из ремешок и шарнирно соединяющийся с указанными плечами.

3. В двигателе внешнего сгорания, имеющем цилиндр, поршень, установленный с возможностью возвратно-поступательного движения внутри цилиндра, шатун, шарнирно прикрепленный к поршню, и коленчатый вал для привода поршня; средство, соединяющее коленчатый вал и соединяющее шатун, содержащее эксцентрик, неподвижно установленный на шатунной шейке кривошипного вала, рычаги, поддерживаемые шатуном, охватывающие эксцентрик и свободно соединяющиеся с шатунной шейкой, и ремень, установленный с возможностью вращения вокруг эксцентрика и имеет концевые части, проходящие радиально от эксцентрика между плечами и шарнирно соединяющиеся с упомянутыми плечами.

4. В двигателе внутреннего сгорания, имеющем цилиндр, поршень, установленный с возможностью возвратно-поступательного движения внутри цилиндра, и коленчатый вал для привода поршня; средство соединения коленчатого вала и поршня, содержащее эксцентрик, неподвижно закрепленный на шатунной шейке коленчатого вала, шатун, шарнирно соединенный с поршнем, имеющий бифуркации, охватывающие эксцентрик, причем концы бифуркаций имеют удлиненные пазы, свободно принимающие кривошип штифт и планка, установленная с возможностью вращения вокруг эксцентрика и шарнирно соединяющаяся с разветвлениями шатуна.

5. В двигателе внутреннего сгорания, имеющем цилиндр, поршень, установленный с возможностью возвратно-поступательного движения внутри цилиндра, и коленчатый вал для привода поршня; средство соединения коленчатого вала и поршня, содержащее эксцентрик, неподвижно закрепленный на шатунной шейке коленчатого вала и имеющий большую ось, расположенную под небольшим углом к его щеке, шатун, один конец которого шарнирно прикреплен к поршню, а другой его конец раздвоен, причем указанные разветвления проходят, охватывая эксцентрик и имеют пазовое соединение с шатунной шейкой, а планка установлена с возможностью вращения вокруг эксцентрика и шарнирно соединяется с раздвоениями указанного шатуна, в результате чего шейки кривошипа будут быть значительно выше верхней мертвой точки, когда поршень завершает такт сжатия.

достаточно, чтобы передать тягу поршней на

коленчатый вал. Шатуны штампованные из стали

сплав, способный выдерживать большие нагрузки без

изгиб или скручивание. Отверстия на верхнем и нижнем концах

обработаны для обеспечения точной установки подшипников.

Эти отверстия должны быть параллельны.

достаточно, чтобы передать тягу поршней на

коленчатый вал. Шатуны штампованные из стали

сплав, способный выдерживать большие нагрузки без

изгиб или скручивание. Отверстия на верхнем и нижнем концах

обработаны для обеспечения точной установки подшипников.

Эти отверстия должны быть параллельны. нижняя часть, или крышка, изготовлена из того же материала, что и

стержень и крепится двумя или более болтами. Поверхность

то что опирается на коленвал это вообще подшипник

материал в виде отдельной разъемной оболочки; в несколько

случаях он может быть пряден или отлит под давлением внутри стержня.

и крышка во время изготовления. Две части

отдельные подшипники расположены в стержне и крышке с помощью

штифты, выступы или короткие латунные винты. Расколоть

подшипники могут быть прецизионными или полупрецизионными.

нижняя часть, или крышка, изготовлена из того же материала, что и

стержень и крепится двумя или более болтами. Поверхность

то что опирается на коленвал это вообще подшипник

материал в виде отдельной разъемной оболочки; в несколько

случаях он может быть пряден или отлит под давлением внутри стержня.

и крышка во время изготовления. Две части

отдельные подшипники расположены в стержне и крышке с помощью

штифты, выступы или короткие латунные винты. Расколоть

подшипники могут быть прецизионными или полупрецизионными.

Эти броски должны быть размещены так, чтобы они уравновешивали

друг друга.

Эти броски должны быть размещены так, чтобы они уравновешивали

друг друга. скреплены рядом на одном витке коленчатого вала. С этим

расположение, один ряд цилиндров двигателя установлен

немного впереди друг друга, чтобы позволить двум стержням очистить

друг друга.

скреплены рядом на одном витке коленчатого вала. С этим

расположение, один ряд цилиндров двигателя установлен

немного впереди друг друга, чтобы позволить двум стержням очистить

друг друга.