Какое давление в тормозной системе автомобиля?

Главная / Тормозная жидкость / Какое давление в тормозной системе автомобиля?

Александр 15.04.2019 Тормозная жидкость Комментировать 17,814 Просмотров

Пока тормозная система исправно функционирует, редкий водитель задумывается, какие процессы происходят в ней, и какими параметрами обусловлена её работа. Давайте разберёмся, какое давление в тормозной системе автомобиля, и насколько эта величина различается у гидравлического и пневматического исполнения.

Какое давление в гидравлических тормозах легковых авто?

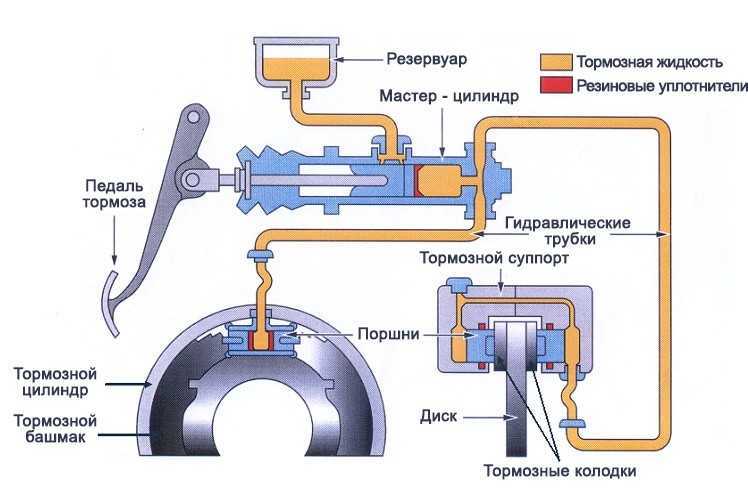

Изначально есть смысл разобраться в таких понятиях, как давление в гидравлической системе и давление, оказываемое суппортами или штоками цилиндров непосредственно на тормозные колодки.

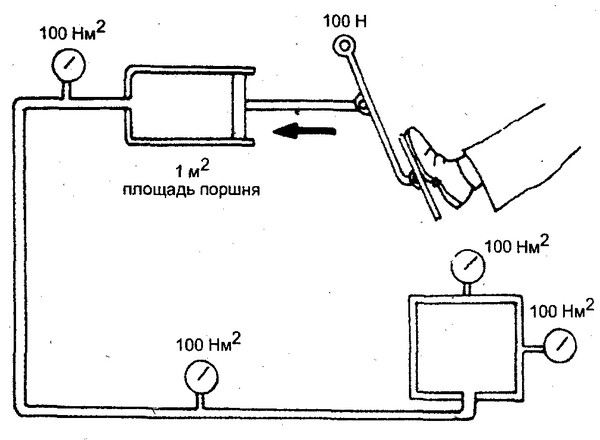

Давление в самой гидравлической системе авто во всех её участках примерно одинаковое и составляет на своём пике у наиболее современных авто около 180 бар (если считать в атмосферах, то это приблизительно 177 атм). В спортивных или гражданских заряженных авто это давление может доходить до 200 бар.

В спортивных или гражданских заряженных авто это давление может доходить до 200 бар.

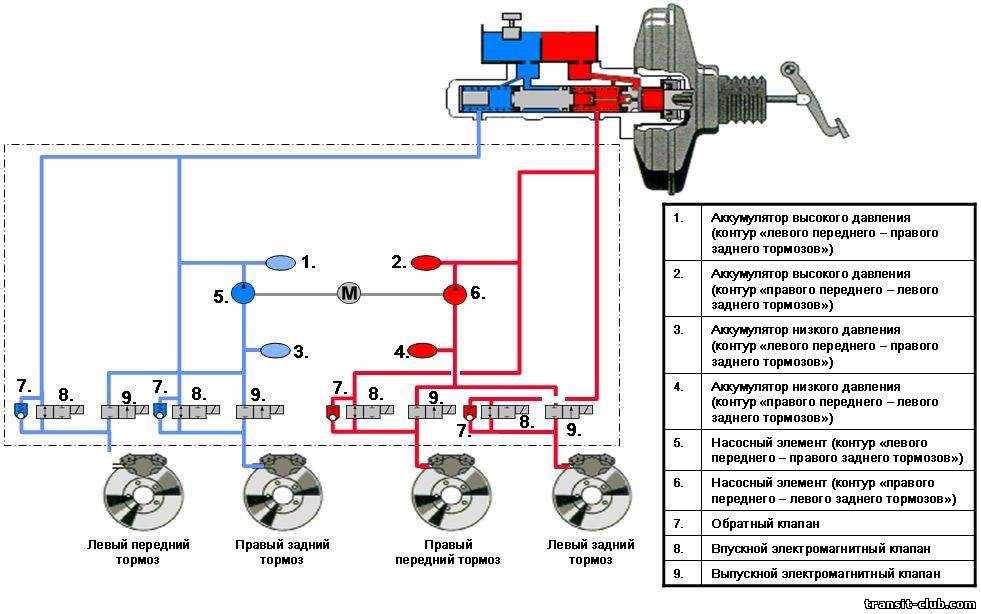

Разумеется, что только усилием мускульной силы человека напрямую создать подобное давление невозможно. Поэтому в тормозной системе авто есть два усиливающих фактора.

- Рычаг педали. За счет рычага, который обеспечивается конструкцией педального узла, изначально прилагаемое водителем давление на педаль увеличивается в 4-8 раз в зависимости от марки авто.

- Вакуумный усилитель. Этот узел также усиливает давление на главный тормозной цилиндр приблизительно в 2 раза. Хотя разные конструкции этого узла предусматривают довольно большую разбежку по дополнительному усилию в системе.

Фактически рабочее давление в тормозной системе при штатном режиме эксплуатации авто редко превышает 100 атмосфер. И только при экстренном торможении хорошо физически развитый человек способен давлением ноги на педаль создать давление в системе выше 100 атмосфер, но происходит это только в исключительных случаях.

Давление поршня суппорта или рабочих цилиндров на колодки отличается от гидравлического давления в тормозной системе. Здесь работает принцип, сходный с принципом действия ручного гидравлического пресса, где насосный цилиндр маленького сечения перекачивает жидкость в цилиндр значительно большего сечения. Повышение усилия рассчитывается как отношение диаметров цилиндров. Если обратить внимание на поршень тормозного суппорта легкового авто, то он будет в несколько раз больше по диаметру, чем поршень главного тормозного цилиндра. Поэтому и давление на сами колодки будет увеличиваться за счёт разницы диаметров цилиндров.

Давление пневматических тормозов

Принцип работы пневматической системы несколько отличается от гидравлической. Во-первых, давящее на колодки усилие создаётся напором воздуха, а не давлением жидкости. Во-вторых, водитель не создаёт давление мускульной силой ноги. Воздух в ресивер накачивается компрессором, который получает энергию от двигателя. А водитель нажатием на педаль тормоза только открывает кран, который распределяет воздушные потоки по магистралям.

Распределительный кран в пневматической системе контролирует давление, которое посылается в тормозные камеры. За счёт этого регулируется усилие прижатия колодок к барабанам.

Максимальное давление в магистралях пневматической системы обычно не превышает 10-12 атмосфер. Это то давление, на которое рассчитан ресивер. Однако сила прижатия колодок к барабанам значительно выше. Усиление происходит в мембранных (реже – поршневых) пневматических камерах, которые и давят на колодки.

Пневматическая тормозная система на легковом автомобиле встречается редко. Пневматика начинает массово появляться на грузопассажирских авто или небольших грузовиках. Иногда пневматические тормоза дублируют гидравлические, то есть система имеет два отдельных контура, что усложняет конструкцию, но увеличивает надёжность работы тормозов.

Похожие статьи

Предыдущий Металлоплакирующая присадка 3ton Plamet. Цена и отзывы

Цена и отзывы

След. Можно ли смешивать антифриз G12 и G12+?

Таблица 2.8. Нормативы эффективности торможения транспортного средства при помощи запасной тормозной системы при проверках в дорожных условиях с регистрацией параметров торможения

Нормативы эффективности торможения

транспортного средства при помощи запасной тормозной

системы при проверках в дорожных условиях с регистрацией

параметров торможения

Таблица 2.8

───────────────┬──────────────────┬────────────────────┬───────────────────

Категория │ Усилие на органе │ Установившееся │ Время

транспортного │ управления Рп, Н │ замедление j , │ срабатывания

средства │ │ уст. │тормозной системы

│ │ м/с2, не менее │ тау , с,

│ │ │ ср

│ │ │ не более

───────────────┴──────────────────┴────────────────────┴───────────────────

M 490 (392 ) 2,60 0,6

1

M , M 686 (589 ) 2,25 0,8

2 3

N , N , N 686 (589 ) 2,20 0,8

1 2 3

───────────────────────────────────────────────────────────────────────────

———————————

<1> Для транспортного средства с ручным органом управления запасной тормозной системы.

2.1.25. Допускается падение давления воздуха в пневматическом или пневмогидравлическом тормозном приводе при неработающем двигателе не более чем на 0,05 МПа в течение:

2.1.25.1. 30 мин при выключенном положении органа управления тормозной системы;

2.1.25.2. 15 мин после полного приведения в действие органа управления тормозной системы.

2.1.26. Утечки сжатого воздуха из колесных тормозных камер не допускаются.

2.1.27. Для транспортного средства с двигателем давление на контрольных выводах ресиверов пневматического тормозного привода при работающем двигателе допускается в пределах, установленных изготовителем в эксплуатационной документации.

2.1.28. Не допускаются:

2.1.28.1. Подтекания тормозной жидкости, нарушения герметичности трубопроводов или соединений в гидравлическом тормозном приводе;

2.1.28.2. Коррозия, грозящая потерей герметичности или разрушением;

2.1.28.3. Механические повреждения тормозных трубопроводов;

2.1.28.4. Наличие деталей с трещинами или остаточной деформацией в тормозном приводе.

2.1.29. Средства сигнализации и контроля тормозных систем, манометры пневматического и пневмогидравлического тормозного привода, устройство фиксации органа управления стояночной тормозной системы должны быть работоспособны.

2.1.30. Гибкие тормозные шланги, передающие давление сжатого воздуха или тормозной жидкости колесным тормозным механизмам, должны соединяться друг с другом без дополнительных переходных элементов. Расположение и длина гибких тормозных шлангов должны обеспечивать герметичность соединений с учетом максимальных деформаций упругих элементов подвески и углов поворота колес транспортного средства. Набухание шлангов под давлением, трещины и наличие на них видимых мест перетирания не допускаются.

2.1.31. Расположение и длина соединительных шлангов пневматического тормозного привода автопоездов должны исключать их повреждения при взаимных перемещениях тягача и прицепа (полуприцепа).

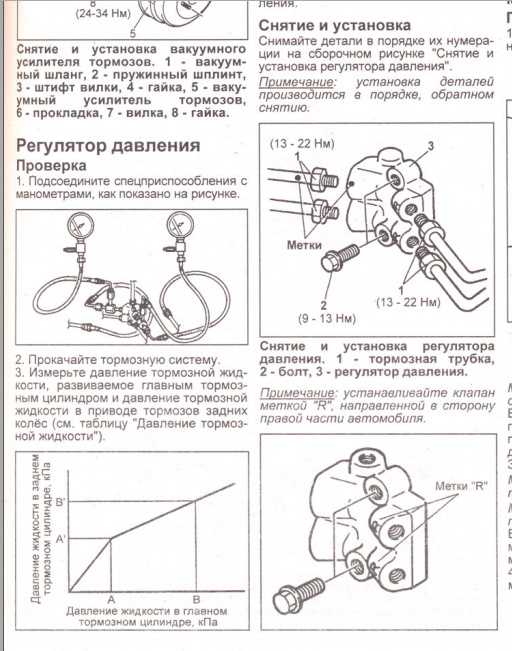

2.1.32. Установочные параметры регулятора тормозных сил (давление на контрольном выводе, усилие натяжения или удлинение пружины при приложении усилия, зазор и т. п.) для транспортного средства с технически допустимой максимальной массой и массой в снаряженном состоянии должны соответствовать значениям, указанным в установленной на транспортном средстве табличке изготовителя, или в эксплуатационной документации, или в руководстве по ремонту транспортного средства.

п.) для транспортного средства с технически допустимой максимальной массой и массой в снаряженном состоянии должны соответствовать значениям, указанным в установленной на транспортном средстве табличке изготовителя, или в эксплуатационной документации, или в руководстве по ремонту транспортного средства.

(в ред. Постановления Правительства РФ от 10.09.2010 N 706)

(см. текст в предыдущей редакции)

2.1.33. Инерционный тормоз прицепов категорий и должен обеспечивать удельную тормозную силу в соответствии с таблицей 2.3 и относительную разность тормозных сил такую, чтобы обеспечивалось выполнение пункта 2.1.16 при усилии вталкивания сцепного устройства одноосных прицепов не более 0,1, а для остальных прицепов — не более 0,067 веса полностью груженого прицепа (соответствующего его технически допустимой максимальной массе).

(в ред. Постановления Правительства РФ от 10.09.2010 N 706)

(см. текст в предыдущей редакции)

Давление в тормозной системе — Mark Williams Enterprises, Inc

Одним из наиболее важных, но часто неправильно понимаемых элементов любого гоночного автомобиля является тормозная система. Гонщики используют дисковую тормозную систему, состоящую из суппортов на каждом колесе, тормозных магистралей, главного цилиндра и педали или рычага тормоза. Ключевым компонентом любой тормозной системы является давление в трубопроводе, которое зависит от размера главного цилиндра и от того, какое усилие прикладывается к M/C с помощью педали тормоза или рычага. Он также определяет прижимную силу суппортов. Если давление в трубопроводе слишком низкое, что является слишком частым явлением, прижимная сила уменьшается (во многом так же, как подкладывание блока под педаль тормоза вашего уличного автомобиля). Очевидным следствием этого уменьшенного прижимного усилия является невозможность быстрого замедления автомобиля. Но это также приводит к чрезмерному выделению тепла в тормозных дисках, что может привести к деформации и/или короблению, создавая совершенно другой набор проблем. Каков правильный объем жидкости в системе (для дверного автомобиля с 4-поршневыми суппортами на всех поворотах потребуется больше, чем для драгстера только с задними тормозами) и какое давление в магистрали должно быть? M-W Enterprises рекомендует, чтобы давление в системе было не менее 1200 фунтов на квадратный дюйм при тяжелых условиях торможения. Гонщики используют дисковую тормозную систему, состоящую из суппортов на каждом колесе, тормозных магистралей, главного цилиндра и педали или рычага тормоза. Ключевым компонентом любой тормозной системы является давление в трубопроводе, которое зависит от размера главного цилиндра и от того, какое усилие прикладывается к M/C с помощью педали тормоза или рычага. Он также определяет прижимную силу суппортов. Если давление в трубопроводе слишком низкое, что является слишком частым явлением, прижимная сила уменьшается (во многом так же, как подкладывание блока под педаль тормоза вашего уличного автомобиля). Очевидным следствием этого уменьшенного прижимного усилия является невозможность быстрого замедления автомобиля. Но это также приводит к чрезмерному выделению тепла в тормозных дисках, что может привести к деформации и/или короблению, создавая совершенно другой набор проблем. Каков правильный объем жидкости в системе (для дверного автомобиля с 4-поршневыми суппортами на всех поворотах потребуется больше, чем для драгстера только с задними тормозами) и какое давление в магистрали должно быть? M-W Enterprises рекомендует, чтобы давление в системе было не менее 1200 фунтов на квадратный дюйм при тяжелых условиях торможения. А размер отверстия главного цилиндра (от которого зависит, сколько жидкости может прокачать поршень) можно определить с помощью специального Калькулятор давления в тормозной системе на этом сайте. А размер отверстия главного цилиндра (от которого зависит, сколько жидкости может прокачать поршень) можно определить с помощью специального Калькулятор давления в тормозной системе на этом сайте. Теперь, как вы создаете линейное давление 1200 фунтов на квадратный дюйм? Это функция силы, приложенной к толкателю в главном цилиндре. Поскольку эта сила больше, чем человек может приложить непосредственно к МК, используется система механического преимущества (педаль или рычаг). Передаточное отношение педали определяется путем деления длины педали/рычага на точку ее вращения и оттуда на точку крепления рычажного механизма (см. схему). Используя интерактивный калькулятор на веб-сайте, вы можете определить соотношение, необходимое для создания 1200 фунтов на квадратный дюйм. Пример: для драгстера с двумя 4-поршневыми суппортами требуется главный цилиндр диаметром 7/8 дюйма и минимальное передаточное отношение педали 4,8 к 1 (7,3 к 1 для рычага, поскольку вы не можете генерировать столько силы рукой, сколько прикладываете). Настройка пропорционального клапана потребует некоторых экспериментов, чтобы получить надлежащий баланс. Кроме того, если главный цилиндр установлен ниже воображаемой линии, соединяющей передний и задний суппорты, рекомендуется использовать RPV (клапан остаточного давления) для поддержания давления в магистрали. Самые дорогие тормоза, которые вы можете купить, даже из углеродного волокна, не могут остановить автомобиль без достаточного давления в магистрали. |

Давление в тормозной магистрали и как его проверить – TBM Brakes

В конечном счете все тормозные системы зависят от давления для активации суппортов. Есть много статей о передаточном числе педалей и размерах главного цилиндра, и все они важны. Однако передаточное отношение педали и расположение главного цилиндра служат только для создания линейного давления, которое суппорты используют для зажима дисков, и то, что подходит для 300-фунтового монстра в сиденье, может сильно отличаться от требований 100-фунтового водителя. Отличным уравнителем является линейное давление, всем драйверам, независимо от размера, понадобятся одинаковые давление в тормозной магистрали для эффективной остановки автомобиля.

Если все оставить равными (диаметр M/C, передаточное число педалей, размер суппорта), предположим, что наш 300-фунтовый водитель может выжать 150 фунтов. давления на педаль, в то время как наш 100-фунтовый водитель может выжать только 95 фунтов. Разница между этими двумя в тормозной способности составляет: (150-95)/95 х 100 = 58%. 300-фунтовый водитель может создать тормозную способность на 58% больше в нормальных условиях. Это резко повлияет на эффективность торможения автомобиля, а также на уверенность и комфорт водителя. Есть множество способов скорректировать это несоответствие, которые мы обсудим в отдельном посте; для целей этого обсуждения нам просто нужно осознать, что оно существует.

давления на педаль, в то время как наш 100-фунтовый водитель может выжать только 95 фунтов. Разница между этими двумя в тормозной способности составляет: (150-95)/95 х 100 = 58%. 300-фунтовый водитель может создать тормозную способность на 58% больше в нормальных условиях. Это резко повлияет на эффективность торможения автомобиля, а также на уверенность и комфорт водителя. Есть множество способов скорректировать это несоответствие, которые мы обсудим в отдельном посте; для целей этого обсуждения нам просто нужно осознать, что оно существует.

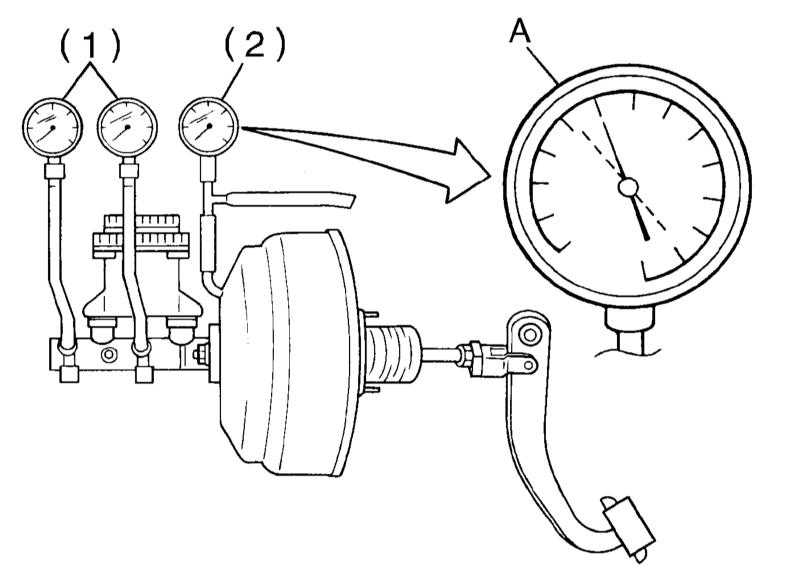

При установке или обслуживании гоночной тормозной системы давление в магистрали должно быть известно. На рынке доступно множество манометров тормозного давления; тот, который мы продаем, ввинчивается непосредственно в отверстие для прокачки суппорта и считывается напрямую. Определение давления в тормозной магистрали должно быть частью базовой обшивки автомобиля в процессе сборки. Это также очень удобно для устранения неполадок, если возникают проблемы с тормозной системой.

Как это проверить?

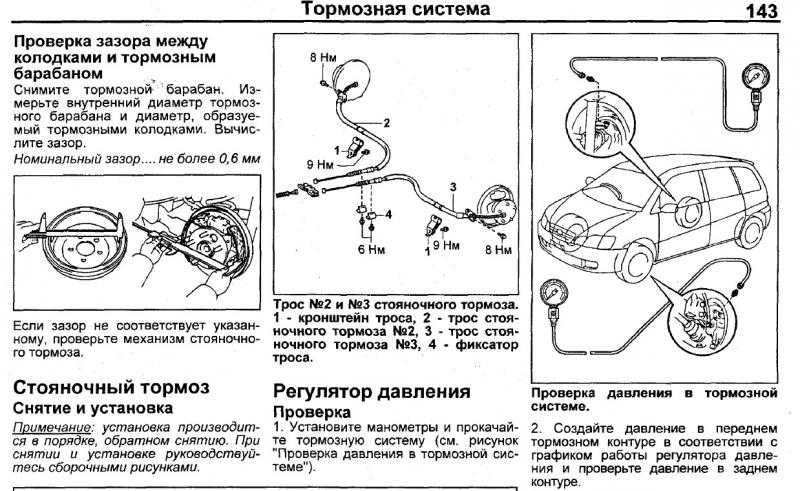

Процесс прост: первое, что нужно сделать, это удалить все пропорции, которые могут присутствовать в системе. Если у вас есть регулируемый пропорциональный клапан, его следует отрегулировать так, чтобы в линии было полное давление (обычно по часовой стрелке). Если у вас есть заводской пропорциональный клапан, вы должны снять его и заменить на регулируемый. Мы говорим о гоночных автомобилях, и нам понадобится возможность регулировки, чтобы сбалансировать систему позже. Затем установите манометр тормозного давления в один из передних суппортов. Попросите настоящего водителя, нормально сидящего в машине со скрещенными на груди руками, нажать на педаль своей обычной тормозной ногой как можно сильнее в течение 3 секунд, записать показания. Повторите процесс для задних суппортов.

Передние и задние числа должны совпадать в пределах пары процентных пунктов. Если их нет, то в системе есть какая-то дозировка, которую следует устранить, а систему протестировать повторно.

Для проверки давления в трубопроводе наиболее надежным методом является использование манометра. Компания M-W предлагает манометр премиум-класса, заполненный жидкостью (номер по каталогу 81105), который можно легко прикрепить к суппорту вместо стравливающего винта. в штангенциркуль и измерьте давление именно там, где это необходимо 9.0009 Как только будет достигнуто достаточное давление в тормозной магистрали, важно установить баланс между передними и задними колесами таким образом, чтобы тормозные усилия применялись соразмерно возможностям диска/суппорта (или барабана) и переносу веса во избежание «блокировки». перед другим.

Для проверки давления в трубопроводе наиболее надежным методом является использование манометра. Компания M-W предлагает манометр премиум-класса, заполненный жидкостью (номер по каталогу 81105), который можно легко прикрепить к суппорту вместо стравливающего винта. в штангенциркуль и измерьте давление именно там, где это необходимо 9.0009 Как только будет достигнуто достаточное давление в тормозной магистрали, важно установить баланс между передними и задними колесами таким образом, чтобы тормозные усилия применялись соразмерно возможностям диска/суппорта (или барабана) и переносу веса во избежание «блокировки». перед другим. Это так просто.

Это так просто.