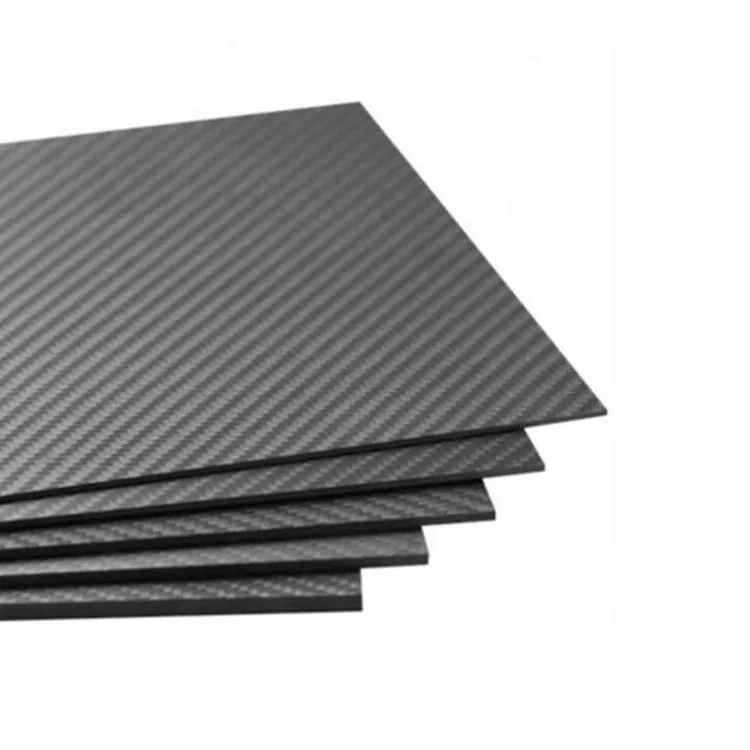

Углеродная ткань (Карбон 3K) плетение Соты 240 г/м2, 1 м2

Углеродная ткань (Карбон 3K) тип плетения Соты (рисунок шестигранник) 240 г/м2

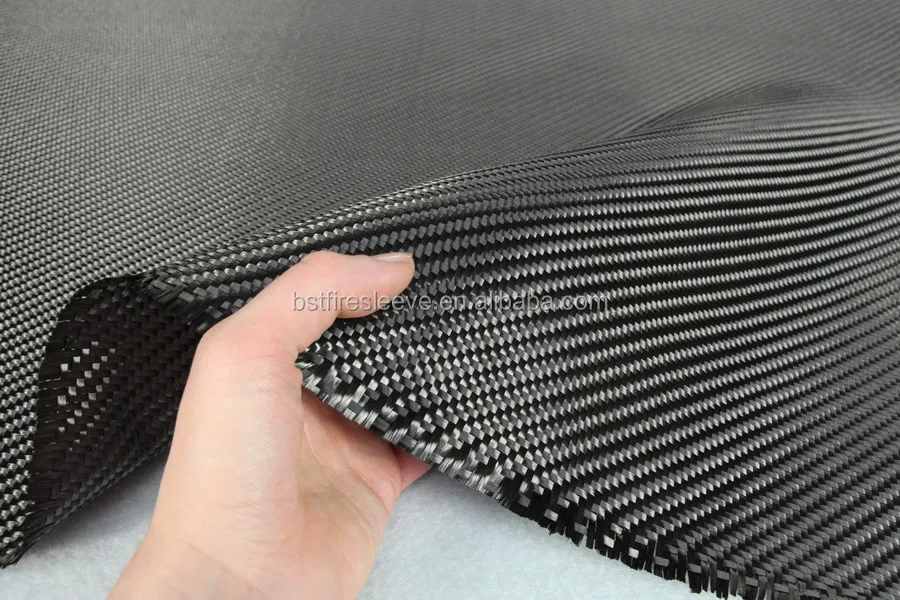

Углеродная ткань (карбон, углеткань) является материалом, созданным из углеродного волокна для использования в качестве армирующего наполнителя при производстве композитных материалов.

Карбон имеет высокую теплостойкость и относится к

трудновоспламеняемым материалам (ткань способна выдержать температуру до 1500 С), а также материал способен противостоять воздействию внешних агрессивных сред, в том числе радиационному излучению . В составе материала углеволокна находятся

преимущественно атомы углероды, остающиеся после термической обработки

органических или химических волокон.

Углеродное

волокно имеет высокую прочность, обладает хорошими теплоизоляционными

свойствами, коррозийно устойчиво к воздействию газовых и жидких сред..

Оно применяется в самых разных отраслях промышленности, в том числе

используется в качестве основы для изготовления углеродных тканей.

Область применения:

Углеродная ткань с типом плетения Соты (шестигранный рисунок) часто используется при декоративных работах: для ламинирования изделий и апликаций, для создания декоративного слоя при ручном формовании и вакуумной инфузии, а также для создания конструкционных элементов из углепластика. Обладает повышенными прочностными свойствами. В процессе пропитки эпоксидными, полиэфирными и винилэфирными, а также аналогичными по химической природе связующими, волокна фиксируются, а начальная структура плетения ткани создаёт жёсткий каркас, воспринимающий повышенные нагрузки.

Плюсы данного материала:

Новая необычная схема плетения.

Совместима с любыми типами связующих.

Углеткань имеет повышенную плотность 240 г/м2, что позволяет максимально сохранить рисунок при укладке.

Ткань имеет

привлекательный внешний вид и небольшую толщину монослоя, что дает возможность

применять её не только как декоративную, но и как высокопрочный конструкционный

материал.

Углепластик на основе углеродной ткани обладает минимальной плотностью, что не утяжеляет конструкцию даже при аппликации.

Ткань не подвергается коррозии.

Может применяться как в быту, так и для реализации сложных технических решений – в авиа- и автомобилестроении

Техническая информация

Тип волокна: высокопрочные углеродные волокна

Направление волокон: 0°/90°

Поверхностная плотность, г/м2: 240

Тип нити основы: Углеродная нить 3K (200текс)

Ширина рулона: 1000±7 мм

Длина рулона: 50 м

Плотность нитей основы, нитей на 10 см: 60

Плотность нитей утка, нитей на 10 см: 60

Прочность на растяжение волокна, ГПа: 4,0±5%

Модуль упругости при растяжении волокна: 240±6 ГПа

Влажность, %: 1

Удлинение на разрыв волокна: 1,7%

Упаковка: 1 рулон в картонной коробке

Срок хранения: Не ограничен

Для юридических лиц и производственных предприятий компания IDronex имеет отдельные условия для сотрудничества. Для получения более подробной информации просим обращаться к нашим менеджерам по телефону или отправлять запрос на

Для получения более подробной информации просим обращаться к нашим менеджерам по телефону или отправлять запрос на

Карбон: мебель и предметы обихода из углеродного волокна | Admagazine

Skip to main content

Новости дизайна

Высокотехнологичный материал под названием “углеродное волокно” стал фаворитом дизайнеров. AD выяснил, в чем секрет его популярности.

Материал, символизирующий торжество передовых технологий, на самом деле придуман давно – еще в 1880 году Томас Эдисон предлагал делать из углеродного волокна нити накаливания для своих ламп. Однако в отличие от лампочек эта новация ждала своего часа больше века.

Углепластик, композитный материал из переплетенных нитей углеродного волокна, скрепленных с помощью эпоксидных смол.

LEGION-MEDIA; АРХИВЫ ПРЕСС-СЛУЖБ

Зато теперь углеродное волокно (или попросту карбон, от английского carbon fiber) встречает нас повсюду: его используют в космической индустрии и самолетостроении, делают из него кузовные детали автомобилей и протезы – пара карбоновых ног принесла бегуну-инвалиду Оскару Писториусу шесть золотых медалей на Паралимпийских играх. Примеры применения углеродного волокна в дизайне пока штучные, но яркие.

Примеры применения углеродного волокна в дизайне пока штучные, но яркие.

Электровелосипед с рамой и рулем из углепластика LEAOS 2.0 Carbon City Design E-Bike, LEAOS.

LEGION-MEDIA; АРХИВЫ ПРЕСС-СЛУЖБ

Чаще всего карбон встречается в виде углепластика, композитного материала с эффектом 3D. Именно это свойство привлекло часовую марку IWC. “Благодаря углеволокну корпус часов отличается сложной трехмерной геометрией”, – говорит креативный директор компании Кристиан Кнооп, отвечавший за разработку коллекции Ingenieur Automatic Carbon Performance.

Часы Ingenieur Automatic Carbon Performance с корпусом и безелем из углепластика, IWC.

LEGION-MEDIA; АРХИВЫ ПРЕСС-СЛУЖБ

К тому же в часовом деле традиционно ценится не только конечный результат, но и трудоемкость самого производственного процесса. Карбон в этом смысле – идеальный выбор: корпус часов состоит из 45 деталей от 0,1 до 0,3 мм толщиной, вручную уложенных в форму для прессования.

Диван ONYX из углеродного волкна и вулканического камня, разработанный в рамках экспериментального проекта Peugeot Design Lab.

LEGION-MEDIA; АРХИВЫ ПРЕСС-СЛУЖБ

Голландский дизайнер Марсель Вандерс, который начал делать карбоновую мебель одним из первых, тоже ссылается на тягу к экспериментам: “Мне нравится придумывать новое применение для хорошо известных материалов”. Дизайнер ценит углеводородное волокно за сочетание прочности и легкости – придуманный им в 2004 году Carbon Chair весит всего 3,7 кг. “Материала требуется меньше, отходов тоже получается меньше, а служит такая вещь дольше”, – говорит Вандерс.

Стул Carbon Chair, дизайн Бертьяна Пота и Марселя Вандерса для Moooi.

LEGION-MEDIA; АРХИВЫ ПРЕСС-СЛУЖБ

Сейчас, по словам дизайнера, у него в работе целый гарнитур карбоновой мебели. “Это материал, который почти не подвержен влиянию времени, он и через сто лет будет выглядеть так же, как сегодня, – рассказывает он.

Чехол для костюма из углепластика — один из четырех предметов багажа, разработанных Louis Vuitton для автомобилей BMW i8.

LEGION-MEDIA; АРХИВЫ ПРЕСС-СЛУЖБ

Топор Core Axe с топорищем из углепластика и лезвиями из высокоуглеродистой стали по дизайну Каспера Гамильтона для Zai.

LEGION-MEDIA; АРХИВЫ ПРЕСС-СЛУЖБ

Текст: Анастасия Ромашкевич

Фото: LEGION-MEDIA; АРХИВЫ ПРЕСС-СЛУЖБ

ТегиДизайнКарбонТенденцииТренды

Высококачественные углеродные волокна — Национальный исторический памятник химии

Первые углеродные волокна

Производство синтетического углерода официально началось в 1886 году с создания Национальной углеродной компании. Основанная в Кливленде, штат Огайо, компания в конечном итоге объединилась с Union Carbide в 1917 году и образовала Union Carbide & Carbon Corp. , которая сменила название на Union Carbide Corp. в 1957 году. Подразделение углеродных продуктов Union Carbide Corp. стало независимым UCAR. Углеродная компания в 1995, и был переименован в GrafTech International Holdings в 2002 году.

, которая сменила название на Union Carbide Corp. в 1957 году. Подразделение углеродных продуктов Union Carbide Corp. стало независимым UCAR. Углеродная компания в 1995, и был переименован в GrafTech International Holdings в 2002 году.

Электричество было в основном лабораторным диковинкой до конца 1800-х годов, когда угольные дуговые лампы начали освещать улицы крупных городов США. Лампы состояли из двух угольных стержней, подключенных к источнику тока и разделенных небольшим расстоянием. Между двумя стержнями образовалась раскаленная дорожка из заряженных частиц — «дуга», испускающая интенсивный свет. Компания National Carbon начала свою деятельность с производства угольных электродов для уличных фонарей в центре Кливленда.

В 1879 году Томас Эдисон изобрел первую лампу накаливания, которая использует электричество для нагрева тонкой полоски материала, называемой нитью накала, до тех пор, пока она не загорится. Возможно, он также создал первое коммерческое углеродное волокно. Чтобы сделать свои первые нити, Эдисон формовал хлопковые нити или бамбуковые щепки нужного размера и формы, а затем обжигал их при высоких температурах. Хлопок и бамбук состоят в основном из целлюлозы, природного линейного полимера, состоящего из повторяющихся звеньев глюкозы. При нагревании нить «карбонизировалась», становясь точной точной копией исходного материала — полностью углеродным волокном такой же точной формы. Вольфрамовая проволока вскоре вытеснила эти углеродные нити, но они все еще использовались на кораблях ВМС США вплоть до 19 века.60, потому что они выдерживали корабельные вибрации лучше, чем вольфрамовые.

Чтобы сделать свои первые нити, Эдисон формовал хлопковые нити или бамбуковые щепки нужного размера и формы, а затем обжигал их при высоких температурах. Хлопок и бамбук состоят в основном из целлюлозы, природного линейного полимера, состоящего из повторяющихся звеньев глюкозы. При нагревании нить «карбонизировалась», становясь точной точной копией исходного материала — полностью углеродным волокном такой же точной формы. Вольфрамовая проволока вскоре вытеснила эти углеродные нити, но они все еще использовались на кораблях ВМС США вплоть до 19 века.60, потому что они выдерживали корабельные вибрации лучше, чем вольфрамовые.

Ближе к концу Второй мировой войны Union Carbide начала исследовать возможность замены вольфрамовой проволоки в вакуумных трубках карбонизированной вискозой, другим полимером на основе целлюлозы (например, хлопком), который стал популярным в одежде. Конец войны положил конец государственному финансированию этого проекта, но углеродные волокна все еще вызывали интерес в коммерческом секторе. Компания Barnebey-Cheney в 1957 году на короткое время производила маты и жгуты из углеродного волокна (веревочные нити без скручивания) из вискозы и хлопка. Они использовались в качестве высокотемпературной изоляции и фильтров для коррозионно-активных соединений. Год спустя Union Carbide разработала карбонизированную вискозную ткань и представила ее ВВС США в качестве замены стекловолокна в выходных конусах сопла ракеты и теплозащитных экранах входа в атмосферу.

Компания Barnebey-Cheney в 1957 году на короткое время производила маты и жгуты из углеродного волокна (веревочные нити без скручивания) из вискозы и хлопка. Они использовались в качестве высокотемпературной изоляции и фильтров для коррозионно-активных соединений. Год спустя Union Carbide разработала карбонизированную вискозную ткань и представила ее ВВС США в качестве замены стекловолокна в выходных конусах сопла ракеты и теплозащитных экранах входа в атмосферу.

Несмотря на определенный успех в соответствующих нишах, все эти ранние материалы из углеродного волокна имели плохие механические свойства, что делало их непригодными для конструкционного использования. Потребовалось случайное открытие, чтобы начать эпоху высокоэффективных углеродных волокон.

Back to top

Открытие высокоэффективных углеродных волокон:

«Идеальный графит» Роджера Бэкона

Современная эра углеродных волокон началась в 1956 году, когда Union Carbide открыла свой Технический центр в Парме недалеко от Кливленда. Комплекс был одной из основных лабораторий программы фундаментальных исследований Union Carbide, построенной по образцу корпоративных лабораторий университетского типа, которые стали популярными в конце XIX века.40-х и 1950-х годов. Они собрали молодых, ярких ученых из самых разных слоев общества и позволили им заниматься своими любимыми проектами, предоставив им исключительную степень автономии.

Комплекс был одной из основных лабораторий программы фундаментальных исследований Union Carbide, построенной по образцу корпоративных лабораторий университетского типа, которые стали популярными в конце XIX века.40-х и 1950-х годов. Они собрали молодых, ярких ученых из самых разных слоев общества и позволили им заниматься своими любимыми проектами, предоставив им исключительную степень автономии.

Со свежеиспеченным кандидатом наук. по физике Роджер Бэкон присоединился к команде Parma в 1956 году. «Я начал работать с углеродной дугой, изучая плавление графита при высоких температурах и давлениях», — вспоминает Бэкон. «Я взялся за работу по определению тройной точки графита. Вот где жидкость, твердое тело и газ находятся в тепловом равновесии». Оборудование было похоже на ранние уличные фонари с угольной дугой, только работало при гораздо более высоком давлении. Небольшие количества испаренного углерода будут проходить через дугу, а затем оседать в виде жидкости. По мере того как Бэкон уменьшал давление в дуге, он заметил, что углерод переходит прямо из паровой фазы в твердую, образуя сталагмитоподобный осадок на нижнем электроде. «Я исследовал эти отложения, и когда я вскрыл один из них, чтобы посмотреть на структуру, я нашел все эти усы», — говорит он. «Они были воткнуты, как соломинки в кирпич. Они были до дюйма в длину и обладали удивительными свойствами. Они были всего в десятую часть диаметра человеческого волоса, но их можно было сгибать и перекручивать, и они не были ломкими. Это были длинные нити идеального графита».

«Я исследовал эти отложения, и когда я вскрыл один из них, чтобы посмотреть на структуру, я нашел все эти усы», — говорит он. «Они были воткнуты, как соломинки в кирпич. Они были до дюйма в длину и обладали удивительными свойствами. Они были всего в десятую часть диаметра человеческого волоса, но их можно было сгибать и перекручивать, и они не были ломкими. Это были длинные нити идеального графита».

В 1958 году Бэкон продемонстрировал первое высокоэффективное углеродное волокно. В волокнистых формах углерод и графит являются самыми прочными и жесткими материалами для своего веса, которые когда-либо производились. Бэкон продемонстрировал волокна с пределом прочности на разрыв 20 гигапаскалей (ГПа) и модулем Юнга 700 ГПа. Прочность на растяжение измеряет величину силы, с которой волокно можно тянуть до того, как оно порвется; Модуль Юнга является мерой жесткости материала или его способности сопротивляться удлинению под нагрузкой. Для сравнения, сталь обычно имеет предел прочности при растяжении 1-2 ГПа и модуль Юнга 200 ГПа.

Углеродные волокна представляют собой полимеры графита, чистой формы углерода, в которой атомы расположены в виде больших слоев шестиугольных колец, похожих на куриную сетку. Графитовые усы Бэкона представляли собой листы графита, свернутые в спираль, причем листы графита были сплошными по всей длине нити.

«Изучив все эти вещи, я наконец опубликовал статью в Journal of Applied Physics в 1960 году, — говорит Бэкон. С тех пор статья стала важной вехой, отчасти потому, что некоторые утверждали, что Бэкон, возможно, был первым человеком, который произвел углеродные нанотрубки — полые цилиндры из графита с диаметром порядка одной молекулы. Их невероятные свойства сделали нанотрубки одной из самых популярных областей исследований в последние годы, обещая произвести революцию практически во всех областях науки. Сумио Иидзима опубликовал статью в 1991, которую часто считают первым открытием углеродных нанотрубок; в нем сообщалось о методе производства как трубок, так и свитков. Процесс похож на процесс Бэкона, предполагая, что он тоже мог приготовить нанотрубки вместе со своими усами, хотя в то время он не знал об этом. «Возможно, я создал нанотрубки, но не открыл их, — говорит он.

Процесс похож на процесс Бэкона, предполагая, что он тоже мог приготовить нанотрубки вместе со своими усами, хотя в то время он не знал об этом. «Возможно, я создал нанотрубки, но не открыл их, — говорит он.

Создав свои высокопрочные и высокомодульные усы, Бэкон экспериментально продемонстрировал то, что давно предлагалось теоретиками. Но волокна были еще лишь лабораторным явлением, а не практической разработкой. «Я оценил стоимость того, что потребовалось для их изготовления, и она составила 10 миллионов долларов за фунт», — говорит он. Чтобы полностью раскрыть свой потенциал, производителям нужен был дешевый и эффективный способ производства волокон. Большая часть исследований в последующие десятилетия была посвящена именно этому.

Вернуться к началу

Раннее применение углеродных волокон

Еще в 1959 году — всего через год после открытия Бэкона — ученые из Пармы сделали шаг к производству высокоэффективных углеродных волокон. Карри Форд и Чарльз Митчелл запатентовали процесс изготовления волокон и тканей путем термообработки вискозы до высоких температур, до 3000 °C. На сегодняшний день они произвели самые прочные коммерческие углеродные волокна, что привело к появлению углеродных волокон в индустрии «передовых композитов» в 1919 году.63.

На сегодняшний день они произвели самые прочные коммерческие углеродные волокна, что привело к появлению углеродных волокон в индустрии «передовых композитов» в 1919 году.63.

Композиты представляют собой армированные материалы, состоящие из более чем одного компонента. В отрасли доминировали стекловолокно и борные волокна, которые были чрезвычайно популярны в конце 1950-х и начале 1960-х годов. Борные волокна, содержащие вольфрамовую сердцевину, были особенно прочными и жесткими, но при этом дорогими и тяжелыми. Углеродные волокна были намного легче, поэтому появление относительно доступных углеродных композитов было долгожданным событием, и они нашли широкое применение в прокладках и упаковочных материалах.

В то время как прочность на растяжение этих материалов увеличивалась, все коммерческие углеродные волокна до этого момента все еще имели относительно низкий модуль, несмотря на демонстрацию Бэконом их механического потенциала. Первые по-настоящему высокомодульные коммерческие углеродные волокна были изобретены в 1964 году, когда Бэкон и Уэсли Шаламон изготовили волокна из искусственного шелка с использованием нового процесса «горячего растяжения». Они растягивали углеродную нить при высоких температурах (более 2800°С), ориентируя графитовые слои почти параллельно оси волокна. Суть заключалась в том, чтобы растянуть волокно во время нагрева, а не после того, как оно уже достигло высокой температуры. Процесс привел к десятикратному увеличению модуля Юнга — важный шаг на пути к воспроизведению свойств графитовых усов Бэкона.

Они растягивали углеродную нить при высоких температурах (более 2800°С), ориентируя графитовые слои почти параллельно оси волокна. Суть заключалась в том, чтобы растянуть волокно во время нагрева, а не после того, как оно уже достигло высокой температуры. Процесс привел к десятикратному увеличению модуля Юнга — важный шаг на пути к воспроизведению свойств графитовых усов Бэкона.

Union Carbide разработала серию высокомодульных нитей на основе процесса горячего растяжения, начиная с конца 1965 года с «Thornel 25». Торговое название произошло от имени Тора, скандинавского бога силы, и модуля Юнга волокон — 25 миллионов фунтов на квадратный дюйм (psi), что эквивалентно примерно 172 ГПа. Линейка Thornel продолжала работать со все более высокими уровнями модуля упругости более десяти лет.

Лаборатория материалов ВВС США поддерживала большую часть исследований Union Carbide в области волокон на основе вискозы в течение этого периода в попытке разработать новое поколение жестких, высокопрочных композитов для ракетных сопел, носовых частей ракет и конструкций самолетов. Волокна также использовались в теплозащитных экранах космических кораблей для усиления фенольной смолы — пластика, который затвердевает при нагревании и не может быть повторно расплавлен. Когда ракета или снаряд возвращаются в атмосферу, фенольная смола медленно разлагается, поглощая тепловую энергию, что позволяет ей пережить путешествие через атмосферу, не разрушая себя. Углеродные волокна сохранили целостность фенольных смол, и с тех пор они являются важным компонентом аэрокосмических материалов.

Волокна также использовались в теплозащитных экранах космических кораблей для усиления фенольной смолы — пластика, который затвердевает при нагревании и не может быть повторно расплавлен. Когда ракета или снаряд возвращаются в атмосферу, фенольная смола медленно разлагается, поглощая тепловую энергию, что позволяет ей пережить путешествие через атмосферу, не разрушая себя. Углеродные волокна сохранили целостность фенольных смол, и с тех пор они являются важным компонентом аэрокосмических материалов.

Вернуться к началу

Углеродные волокна на основе полиакрилонитрила (ПАН)

В то время как исследователи в Соединенных Штатах упивались вискозой, ученые за границей были заняты созданием собственных производств углеродных волокон на основе полиакрилонитрила или ПАН, которые были обойдены вниманием. производителями США после неудачных попыток создания высокомодульных волокон.

Незаметное исследование, проведенное японскими исследователями в 1961 г., в значительной степени неизвестное западным ученым, продемонстрировало высокую прочность и высокомодульность волокон из предшественников ПАН. Акио Синдо из Государственного института промышленных исследований в Осаке, Япония, изготовил в лаборатории волокна с модулем более 140 ГПа, что примерно в три раза больше, чем у волокон на основе вискозы в то время. Процесс Синдо был быстро подхвачен другими японскими исследователями, что привело к запуску опытного производства в 1964. В том же году, всего за несколько месяцев до того, как Бэкон и Шаламон дебютировали со своим методом горячего растяжения, Уильям Уатт из Королевского авиастроительного предприятия в Англии изобрел еще более высокомодульное волокно из ПАН. Британские волокна были быстро запущены в промышленное производство.

Акио Синдо из Государственного института промышленных исследований в Осаке, Япония, изготовил в лаборатории волокна с модулем более 140 ГПа, что примерно в три раза больше, чем у волокон на основе вискозы в то время. Процесс Синдо был быстро подхвачен другими японскими исследователями, что привело к запуску опытного производства в 1964. В том же году, всего за несколько месяцев до того, как Бэкон и Шаламон дебютировали со своим методом горячего растяжения, Уильям Уатт из Королевского авиастроительного предприятия в Англии изобрел еще более высокомодульное волокно из ПАН. Британские волокна были быстро запущены в промышленное производство.

Секрет этих разработок заключался в лучших предшественниках. Как в Японии, так и в Англии исследователи имели доступ к чистому ПАН с полимерной основой, которая обеспечивала превосходный выход после обработки. Непрерывная цепочка атомов углерода и азота привела к высокоориентированным слоям, подобным графиту, что устраняет необходимость в горячем растяжении. Однако производители химических веществ в Соединенных Штатах, как правило, добавляли в основную цепь полимера другие соединения, которые могли составлять до 20 процентов продукта, что делало их совершенно непригодными для карбонизации.

Однако производители химических веществ в Соединенных Штатах, как правило, добавляли в основную цепь полимера другие соединения, которые могли составлять до 20 процентов продукта, что делало их совершенно непригодными для карбонизации.

Японцы, в конце концов, заняли лидирующие позиции в производстве углеродных волокон на основе ПАН, эффективно обыграв британцев в их же игре. Японская компания Toray Industries разработала предшественник, намного превосходивший все, что было известно ранее, и в 1970 году они подписали соглашение о совместном технологическом сотрудничестве с Union Carbide, вернув Соединенные Штаты на передовые позиции в производстве углеродного волокна.

Волокна на основе ПАН со временем вытеснили большинство волокон на основе искусственного шелка и по-прежнему доминируют на мировом рынке. Помимо высокомодульных волокон, британские исследователи в середине 1960s также разработали низкомодульное волокно из ПАН, обладающее чрезвычайно высокой прочностью на растяжение. Этот продукт стал широко популярным в спортивных товарах, таких как клюшки для гольфа, теннисные ракетки, удочки и лыжи; он также широко используется для военных и коммерческих самолетов.

Этот продукт стал широко популярным в спортивных товарах, таких как клюшки для гольфа, теннисные ракетки, удочки и лыжи; он также широко используется для военных и коммерческих самолетов.

Вернуться к началу

Усовершенствования в производстве углеродного волокна и материалов

Любой материал, содержащий углерод, можно «науглерожить», нагрев его примерно до 1000°C, в результате чего образуется вещество, примерно на 99 процентов состоящее из углерода. При дальнейшем нагревании, как правило, примерно до 2500 °C, такой материал может быть преобразован в 100-процентный углерод с преобразованием внутренней структуры из плохо упорядоченной в более упорядоченную форму. Но не все углеродные материалы, подвергнутые термообработке при таких высоких температурах, действительно являются графитовыми. Только некоторые виды углерода начинают с адекватно упорядоченной структуры, чтобы сформировать почти идеальные кристаллы графита, и только эти графитовые вещества могут приблизиться к превосходным свойствам чистого графита — высокой тепло- и электропроводности в сочетании с высокой жесткостью (модуль Юнга).

ПАН и вискоза не являются графитирующими материалами, поэтому углеродные волокна из этих исходных материалов никогда не станут по-настоящему графитовыми, даже после термообработки при высоких температурах. Чтобы создать следующее поколение углеродных волокон, ученым требовался новый исходный материал. И снова исследования в Техническом центре Пармы привели к успеху.

Леонард Сингер приехал в Парму в середине 1950-х годов, имея небольшой опыт работы с углеродом или графитом. Его привлек «утопический колорит» этого места, и он планировал продолжить работу с электронным парамагнитным резонансом. Он использовал этот исследовательский метод для изучения основного механизма карбонизации, который включал нагревание различных материалов на основе нефти и угля. Нагревание подобных органических веществ неизбежно приводит к образованию пека — смолоподобной смеси сотен разветвленных соединений с разной молекулярной массой. Пек является важным органическим прекурсором с высоким содержанием углерода, используемым в производстве ряда углей и графита.

Двое австралийских ученых недавно сделали важное открытие, касающееся смолы. Большинство смол изотропны, имеют одинаковые свойства во всех направлениях, но эти исследователи показали, как можно немного полимеризовать смолу, чтобы ориентировать молекулы в слоистую форму. «Это происходит из-за существования жидкокристаллического состояния, которое также называют мезофазой», — говорит Сингер. «Это действительно разрешило загадку ориентации, которая беспокоила меня долгое время». В Парме повсюду вокруг него проводились исследования волокон, поэтому Сингер не мог не быть вовлеченным. «Мне пришло в голову, что, вероятно, из этого можно сделать волокно», — говорит он. «Именно тогда я решил попробовать сориентировать волокно по удлинению углеродистой мезофазы».

Зингер и его ассистент Аллен Черри разработали машину для вытягивания ириски, которая прикладывала напряжение к вязкой мезофазе для выравнивания молекул, а затем нагревала материал, чтобы преобразовать его в высокоориентированное углеродное волокно. Процесс сработал, и последующие анализы подтвердили, что они изготовили высокоориентированные графитизируемые углеродные волокна.

Процесс сработал, и последующие анализы подтвердили, что они изготовили высокоориентированные графитизируемые углеродные волокна.

Физические свойства этих графитизированных волокон мезофазного пека были поразительны. Они не только обладали сверхвысоким модулем упругости, приближающимся к 1000 ГПа, но и были первыми углеродными волокнами со сверхвысокой теплопроводностью. Это сделало их особенно полезными для любого применения, где важны жесткость и отвод тепла, например, в авиационных тормозах и электронных схемах. Большинство мезофазных волокон на основе смолы не достигли высокой прочности на растяжение некоторых ПАН и вискозных волокон, за исключением лабораторных исследований.

Первоначальное открытие Зингера было сделано в 1970 году, но патент на волокно и процесс не был выдан до 1977 года. Патент представлял собой невероятный объем работы, 42-страничный документ с 47 иллюстрациями.

Смола – относительно недорогое сырье. Однако в зависимости от формы и свойств желаемого продукта стоимость конечного продукта — мата, прядей или ткани — может варьироваться в широких пределах. С одной стороны, мезофазные углеродные волокна на основе пека, используемые в авиационных тормозах и железобетоне, относительно недороги. С другой стороны, из-за требуемых чрезвычайно высоких температур графитизации сверхвысокомодульные волокна с высокой теплопроводностью, необходимые для спутников и других космических аппаратов, могут быть дорогими.

С одной стороны, мезофазные углеродные волокна на основе пека, используемые в авиационных тормозах и железобетоне, относительно недороги. С другой стороны, из-за требуемых чрезвычайно высоких температур графитизации сверхвысокомодульные волокна с высокой теплопроводностью, необходимые для спутников и других космических аппаратов, могут быть дорогими.

Вернуться к началу

Углеродные волокна сегодня

Все коммерческие углеродные волокна, производимые сегодня, производятся на основе вискозы, ПАН или смолы. Волокна на основе вискозы были первыми в коммерческом производстве в 1959 году, и они проложили путь к самым ранним применениям, которые были в основном военными. Волокна на основе ПАН заменили волокна на основе вискозы в большинстве применений, потому что они превосходят их по нескольким параметрам, особенно по прочности на растяжение. Волокна из PAN способствовали взрывному росту индустрии углеродных волокон с 19 века.70, и в настоящее время они используются в широком спектре приложений, таких как авиационные тормоза, космические конструкции, военные и коммерческие самолеты, литиевые батареи, спортивные товары и структурное усиление в строительных материалах. В конце 1970-х годов Union Carbide сформировала отдельное подразделение в качестве основного производителя углеродного волокна; с тех пор бизнес был продан Amoco, а затем Cytec, которая входит в группу крупных производителей углеродного волокна по всему миру.

В конце 1970-х годов Union Carbide сформировала отдельное подразделение в качестве основного производителя углеродного волокна; с тех пор бизнес был продан Amoco, а затем Cytec, которая входит в группу крупных производителей углеродного волокна по всему миру.

Волокна на основе смолы уникальны своей способностью достигать сверхвысоких модуля Юнга и теплопроводности и поэтому нашли надежное место в критически важных военных и космических приложениях. Но их высокая стоимость свела производство к минимуму; только несколько японских компаний, помимо Cytec, в настоящее время производят коммерческие мезофазные волокна. Низкомодульное, неграфитированное волокно на основе мезофазной смолы, которое намного дешевле, широко используется для авиационных тормозов.

Стоимость производства углеродных волокон резко снизилась за последние 20 лет, и исследователи снижают эту стоимость каждый день. При этом многие приложения, которые когда-то считались невозможными, станут реальностью. Углеродные волокна редко используются в автомобильной промышленности, но когда-нибудь из них можно будет делать целые кузовные панели. Все высокоскоростные самолеты имеют композитные материалы из углеродного волокна в тормозах и других важных частях, и во многих самолетах они используются в качестве основных конструкций и обшивки для целых самолетов. Углеродные волокна можно было бы даже использовать для строительства сейсмостойких зданий и мостов.

Все высокоскоростные самолеты имеют композитные материалы из углеродного волокна в тормозах и других важных частях, и во многих самолетах они используются в качестве основных конструкций и обшивки для целых самолетов. Углеродные волокна можно было бы даже использовать для строительства сейсмостойких зданий и мостов.

Наверх

Дополнительная информация

- История инноваций и роста (GrafTech International, Inc.)

Вернуться к началу

Полная история углеродных волокон еще не написана: отрасль едва вышла из зачаточного состояния».

— Роджер Бэкон и Чарльз Т. Мозес, «Углеродные волокна, от лампочек до космоса».

Свойства углеродного волокна | Клируотер Композитс, ООО

Для новых пользователей углеродного волокна понимание свойств углеродного волокна часто является сложной задачей. Для некоторых это таинственный материал. Вот почему мы здесь.

Clearwater Composites является экспертом в области углеродного волокна и композитных материалов. Мы разбираемся в материалах на уровне волокна и знаем, как лучше всего адаптировать дизайн углеродного волокна для удовлетворения ваших потребностей. И мы намерены как можно лучше обучать наших клиентов и общество в целом, поскольку мы твердо верим, что чем больше инженеров, дизайнеров, студентов, любителей и широкой общественности узнают и поймут об углеродном волокне, тем больше более широкое его использование станет.

Мы разбираемся в материалах на уровне волокна и знаем, как лучше всего адаптировать дизайн углеродного волокна для удовлетворения ваших потребностей. И мы намерены как можно лучше обучать наших клиентов и общество в целом, поскольку мы твердо верим, что чем больше инженеров, дизайнеров, студентов, любителей и широкой общественности узнают и поймут об углеродном волокне, тем больше более широкое его использование станет.

Углеродное волокно зависит от направления — анизотропное

При выборе продукта из углеродного волокна или проектировании с использованием углеродного волокна одним из наиболее важных соображений является знание направления интересующего свойства. В отличие от металлов, углеродное волокно и композиты в целом называются анизотропными материалами. Это означает, что свойства материала зависят от направления . Для простой аналогии подумайте о куске дерева. Прочность древесины зависит от ориентации волокон. Это относится и к углеродному волокну — прочность углеродного волокна зависит от ориентации волокна (зерна). С другой стороны, металлы, пластмассы и большинство обычных материалов обладают одинаковыми свойствами во всех направлениях. Их называют изотропными материалами.

Это относится и к углеродному волокну — прочность углеродного волокна зависит от ориентации волокна (зерна). С другой стороны, металлы, пластмассы и большинство обычных материалов обладают одинаковыми свойствами во всех направлениях. Их называют изотропными материалами.

Ключевые факторы в определении свойств композитов из углеродного волокна

Помимо зависимости от направления (анизотропии), свойства углеродного волокна определяются многими другими факторами. Некоторые из ключевых факторов:

- Тип углеродного волокна и смолы

- Соотношение волокна и смолы (количество волокна, объем волокна)

- Форма волокна – однонаправленная, ткань, тесьма, рубленая

- Ориентация волокна – конструкция укладки волокна

- Качество — равномерность распределения волокон, пустоты и т. д.

Варианты дизайна — Индивидуальные свойства

Все вышеперечисленные факторы или варианты дизайна являются уникальным преимуществом углеродного волокна и передовых композитных материалов. Деталь из углеродного волокна может быть адаптирована и разработана для конкретного применения. Тип волокна, количество волокна, ориентация волокна и т. д. могут быть изменены для достижения определенных свойств, будь то по механическим причинам (прочность, жесткость) или по другим причинам, таким как низкий КТР (коэффициент теплового расширения). Металлы и другие материалы не обладают такой способностью к адаптации. Например, на металлической детали можно изменить только марку или сплав металла, а также его толщину или форму. Вот и все.

Деталь из углеродного волокна может быть адаптирована и разработана для конкретного применения. Тип волокна, количество волокна, ориентация волокна и т. д. могут быть изменены для достижения определенных свойств, будь то по механическим причинам (прочность, жесткость) или по другим причинам, таким как низкий КТР (коэффициент теплового расширения). Металлы и другие материалы не обладают такой способностью к адаптации. Например, на металлической детали можно изменить только марку или сплав металла, а также его толщину или форму. Вот и все.

Поскольку существуют буквально тысячи и тысячи вариантов углеродного волокна, невозможно перечислить и объяснить все потенциальные свойства углеродного волокна.

Тем не менее, таблица ниже приведена в целях сравнения, чтобы помочь конечному пользователю лучше понять свойства наиболее распространенных конструкций ламинатов из углеродного волокна, продаваемых Clearwater Composites. Свойства других распространенных материалов, таких как сталь и алюминий, также показаны для целей сравнения. 93)

Свойства других распространенных материалов, таких как сталь и алюминий, также показаны для целей сравнения. 93)

Примечание: Свойства композитов из углеродного волокна зависят от направления, и показанные выше свойства действительны ТОЛЬКО для одного направления, обычно называемого продольным направлением.![]()