Карбоновое волокно

С середины прошлого века многие страны проводили эксперименты с получением карболового волокна. В первую очередь в этом материале были заинтересованы, конечно, военные. В свободную продажу карбон поступил только в 1967 году. Первой фирмой, занявшейся реализацией нового материала, стала британская фирма Morganite Ltd. При этом продажа углеволокна, как стратегического товара, была строго регламентирована.

Достоинства и недостатки

Наиболее важное достоинство углеволокна – это высочайшее отношение прочности к весу. Модуль упругости лучших «сортов» углеволокна может превышать 700 ГПа (а это нагрузка 70 тонн на квадратный миллиметр!), а разрывная нагрузка может достигать 5 ГПа. При этом карбон на 40% легче стали и на 20% легче алюминия.

Среди недостатков карбонового волокна: длительное время изготовления, высокая стоимость материала и сложность в восстановлении поврежденных деталей. Еще один недостаток: при контакте с металлами в соленой воде углепластик вызывает сильнейшую коррозию и подобные контакты следует исключать. Именно по этой причине карбон так долго не мог войти в мир водного спорта (недавно этот недостаток научились обходить).

Именно по этой причине карбон так долго не мог войти в мир водного спорта (недавно этот недостаток научились обходить).

Другое важное свойство карбона – низкая способность к деформации и небольшая упругость. При нагрузке карбон разрушается без пластической деформации. Это означает, что карбоновый монокок будет защищать гонщика от сильнейших ударов. Но если не выдержит – то не погнется, а сломается. Причем разлетится на острые куски.

Получение карбонового волокна

На сегодняшний день существуют несколько способов получения углеволокна. Основные: химическая осадка углерода на филамент (носитель), выращивание волоконноподобных кристалов в световой дуге, и построение органических волокон в специальном реакторе – автоклаве. Последний способ получил наибольшее распространение, но и он довольно дорог и может применяться только в промышленных условиях. Сначала нужно получить нити углерода. Для этого берут волокна материала с названием полиакрилонитрил (он же PAN), нагревают их нагреваются до 260°С и окисляют. Полученный полуфабрикат нагревается в инертном газе. Долговременное нагревание при температурах от нескольких десятков до нескольких тысяч градусов Цельсия приводит к процессу так называемого пиролиза – с материала убывают летучие составляющие, частицы волокон образуют новые связи. При этом происходит обугливание материала – «карбонизация» и отторжение неуглеродный соединений. Завершающий этап производства углеволокна включает в себя переплетение волокон в пластины и добавление эпоксидной смолы. В результате получаются листы черного углеволокна. Они имеют хорошую упругость и большую нагрузку на разрыв. Чем больше проводит времени материал в автоклаве, и чем больше температура, тем более качественный получается карбон. При изготовлении космического углеволокна температура может достигать 3500 градусов! Самые прочное сорта проходят дополнительно еще несколько ступеней графитирования в инертном газе. Весь этот процесс очень энергоемкий и сложный, потому карбон заметно дороже стеклопластика.

Осуществить процесс дома не пытайся, даже если у тебя есть автоклав – в технологии множество хитростей…

Карбон в автомире

Появление карбона не могло не заинтересовать конструкторов гоночных автомобилей. К моменту появления углеволокна на трассах F1, почти все монококи делались из алюминия. Но у алюминия были недостатки, в числе которых его недостаточная прочность при больших нагрузках. Увеличение прочности требовало увеличения размеров монокока, а следовательно и его массы. Купить карбоновое волокно оказалось великолепной альтернативой алюминию.

Первым автомобилем, шасси которого было выполнено из углеволокна, стал McLaren МР4. Путь карбона в автоспорте был тернист и заслуживает отдельного рассказа. На сегодняшний день карбоновый монокок имеют абсолютно все болиды Формулы-1, а так же практически все «младшие» формулы, ну и большинство суперкаров, естественно. Напомним, монокок – это несущая часть конструкции болида, к нему крепятся двигатель и коробка, подвеска, детали оперения, сидение гонщика. Одновременно он играет роль капсулы безопасности.

Одновременно он играет роль капсулы безопасности.

Тюнинг

Когда мы говорим «карбоновое волокно», то вспоминаем, конечно, капоты тюнинг-каров. Однако сейчас нет кузовной детали, которая не могла бы быть сделана из карбона – не только капоты, но и крылья, бампера, двери и крыши… Факт экономии веса очевиден. Средний выигрыш в весе при замене капота на карбоновый составляет 8 кг. Впрочем, для многих главным будет тот факт, что карбоновые детали практически на любой машине выглядят безумно стильно!

Карбон появился и в салоне. На крышках тумблеров из углеволокна много не сэкономишь, но эстетика – вне сомнений. Салонами с элементами карбона не брезгуют ни Ferrari, не Bentley.

Но карбоновое волокно это не только материал дорогого стайлинга. Например, он прочно прописался в сцеплении автомобилей; причем из углеволокна делают и фрикционные накладки, и сам диск сцепления. Карбоновая «сцепа» имеет высокий коэффициент трения, мало весит, и в три раза сильнее сопротивляются износу, чем обычная «органика».

Другой областью применения карбона стали тормоза. Невероятные характеристики тормозов современной F1 обеспечивают диски из карбона, способные работать при высочайших температурах. Они выдерживают до 800 циклов нагрева за гонку. Каждый из них весит менее килограмма, тогда как стальной аналог как минимум в три раза тяжелее. На обычную машину карбоновые тормоза пока не купить, но на суперкарах подобные решения уже попадаются.

Другой часто используемый тюнинг-девайс – прочный и легкий карбоновый карданный вал. А еще недавно прошел слух, что Ferrari F1 собирается установить на свои машины карбоновые коробки передач…

Наконец, карбон обширно применяется в гоночной одежде. Карбоновые шлемы, ботинки с карбоновыми вставками, перчатки, костюмы, защита спины и.т.д. Такой «экип» не только лучше смотрится, но и повышает безопасность и снижает вес (очень важно для шлема). Особой популярностью карбон пользуется у мотоциклистов. Самые продвинутые байкеры одевают себя в карбон с ног до головы, остальные тихо завидуют и копят деньги.

Новая религия

Незаметно и тихо подкралась новая карбоновая эпоха. Карбон стал символом технологий, совершенства и нового времени. Его используют во всех технологичных областях – спорт, медицина, космос, оборонная промышленность. Но улеволокно проникает и в наш быт! Уже можно найти ручки, ножи, одежду, чашки, ноутбуки, даже карбоновые украшения… А знаешь, в чем причина популярности? Все просто: Формула 1 и космические корабли, снайперские винтовки последних образцов, монококи и детали суперкаров – чувствуешь связь? Все это лучшее в своей отрасли, предел возможностей современных технологий. И люди, покупая карбон, покупают частичку недосягаемого для большинства совершенства…

Факты:

в листе карбона толщиной 1 мм 3-4 слоя углеродных волокон

в 1971 году британская фирма Hardy Brothers первая в мире представила удилища для ловли рыбы из углеволокна

сегодня из карбона изготавливают высокопрочные канаты, сети для рыбодобывающих судов, гоночные паруса, двери кабины пилотов самолетов, пуленепробиваемые защитные армейские каски

для спортивной стрельбы из лука на длинные дистанции спортсмены-профессионалы обычно используются стрелы из алюминия и карбона.

На Essen Motor Show мы увидели у одного сотрудника стенда AutoArt чумовое карбоновое кольцо на пальце. На просьбу показать товар в своем бескрайнем каталоге он ответил, что это вообще-то просто карбоновая втулка, которую он снял со своего велосипеда…

7 вещей, которые вы должны знать о углеволокне

20 лет назад, когда карбоновые рамы только появлялись на рынке многими экспертами проводилось сравнение на тему того, каким должен быть идеальный материал для рам — алюминия, сталь, титан или карбон? Тогда карбон занимал последние места вместе со сталью. Но время идёт и ситуация кардинально изменилась, и углеволокно стало материалом для байков high-end класса. Стоимость карбоновых рам может достигать и 2000$, и эта цена может стать оправданной если взглянуть на качество материала. Но удивительным является тот факт, что углеволокно начинает доминировать не только в как материал для рам, но и как материл для других велокомпонентов.

Карбон является сложным материалом, при помощи которого можно создавать легкие, сложные рамы с множеством различных комбинаций форм, необходимых для велосипедов.

Что такое углеродное волокно?

Углеродное волокно представляет собой длинную прядь материала, изготовленного из атомов углерода. Тысячи этих прядей объединяются для создания особой пряжи, которая затем объединяется со смолой для изготовления углеродных листов.

Что такое лэй-ап?

Создание карбоновой рамы или каких-либо иных деталей к велосипеду производится посредством накладывания углеродных листов, на специальную форму. Как правило в качестве формы выступают специальные алюминиевые формы, которые проходят предварительный нагрев, что карбоновые листы были более податливыми.

При этом рама разделяется на несколько элементов, которые создаются по-отдельности (кареточный узел, стакан для вилки, верхняя и нижняя труба и пр), а сборка в единую конструкции происходит перед запеканием.

Где делают карбоновые рамы и компоненты?

Большинство карбоновых велосипедов производится в странах Азии. Основная часть всех произведённых карбоновых рам приходится на Тайвань и Китай. Именно в этих двух странах производят рамы и велосипедные компоненты из углеродного волокна для большинства известных велобрендов.

Лэй-ап и макет

Листы углеволокна из которого изготавливаются велосипедные рамы имеют однонаправленное плетение. Его расположение может влиять на ездовые характеристики. Идеальные углеродистые рамы — это рамы жесткие, легкие, и способные гасить вибрации. Сочетание этих факторов приведет к созданию отличного велосипеда. Все эти факторы фактически контролируются лэй-апами, поэтому, чем лучше укладка, тем лучше велосипед!

Насколько он прочен?

Очень прочный! Углерод может получить много урона, прежде чем прейти в негодность, и даже тогда его можно будет значительно легче восстановить, чем большинство других материалов.

Что касается нагрузок, которые способны выдержать изделия из карбона, то они весьма высоки. Так углеволокно превосходит сталь в пределе прочности на растяжение.

Подделки карбоновых изделий

В связи с возросшей популярностью карбоновых рам, их начали подделывать. Собственно, это беда любого сколь-нибудь популярного товара. Откуда берутся подделки? В большинстве своём из Китая. Это могут быть как поделия небольшой семейных фабрик, так рамы с заводов гигантов (как правило это та часть продукции, которая не прошла качественный отбор).

Как определить подделку? На глаз это сделать это очень сложно. Поэтому смотрим на косвенные признаки. Как и в большинстве вещей в жизни, если это выглядит слишком хорошо, чтобы быть правдой, это, вероятно, неправда. Поддельная рама будет иметь низкую цену и копировать форму известных производителей.

Поддельная рама будет иметь низкую цену и копировать форму известных производителей.

При этом стоит понимать, что углерод, как материал, продолжает исследоваться изделия из него продолжают совершенствоваться, а процесс изготовления упрощаться. Так что велосипеды будут проходить долгий путь улучшения прочность и надёжности, с сопутствующим им снижением цены.

Углеродное волокно, что это такое, применение карбона в современном строительстве.

Известно, что солидный показатель прочности на растяжение, относительно собственного веса, которым обладает углепластик, являет собой уникальное достижение материала и открывает радужные перспективы использования в народном хозяйстве. Использование карбона в современном строительстве пока еще не приняло широкомасштабного использования, хотя карбон купить в настоящее время не составляет трудности. Но простые и надежные методы применения обещают быть долгими.

Углеродное волокно

Первое получение углеродных волокон в результате пиролиза вискозного волокна и использование для нитей накаливания было запатентовано Эдисоном в конце XVIII века.

Повышенный интерес к волокну появился в XX веке в результате поиска материала компонентов композита при изготовлении двигателей ракет и самолетов.

По своим качествам: термостойкости и теплоизоляционным свойствам, а также коррозионной стойкости, карбоновому волокну не было равных.

Характеристики первых образцов полиакрилонитрильных (ПАН) волокон были невысокие, но усовершенствование технологии позволило получить углеводородные волокна прочностью карбонового волокна 2070 МПа и модулем упругости 480 ГПа.

Сегодня, углепластик или карбон имеет масштабный спектр применения в строительстве:

- для системы внешнего армирования

- для ремонта несущих конструкций складов и мостов, промышленных и жилых зданий.

Использование изделий из углеродного волокна предоставляет возможность проведения строительных мероприятий, по сравнению с существующими способами реконструкции или армирования, быстро и качественно.

Но рассказ о достижениях карбона был бы неполным, если не отметить его использование при изготовлении авиационных деталей.

Достижения отечественных авиапроизводителей составляют здоровую конкуренцию компании Mitsubishi Heavy Industries, производящей детали Boeing 787.

Производство изделий из полимерного материала

Полимерный материал – карбон представляет собой тонковолоконные нити ø от 5 до 15 мкм, образованные атомами углерода и объединенными в микрокристаллы. Именно выравнивание при ориентации кристаллов придает нитям хорошую прочность и растяжение, незначительный удельный вес и коэффициент температурного расширения, химическую инертность.

Производственные процессы получения ПАН волокон связаны с технологией автоклава и последующей пропиткой для упрочнения смолой. Углеродное волокно пропитывают пластиком (препрег) и пропитывают жидким пластиком, укрепляя нити волокна под давлением.

По физическим характеристикам углеродное волокно разделено на типы:

- высокопрочные карбоновые волокна (состав 12000 непрерывных волокон)

- волокна карбонизированные углеродные общего назначения (крученая нить из 2-х и более волокон длиной до 100 мм).

Углепластиковые конструкции, армированные изделиями из материала, уменьшают вес конструкции на 30%, а химическая инертность позволяет использовать карбоновые ткани при очистке агрессивных жидкостей и газов от примесей в качестве фильтра.

Производство углеродного волокна представлено в этом видео.

Номенклатура изделий из карбонового волокна

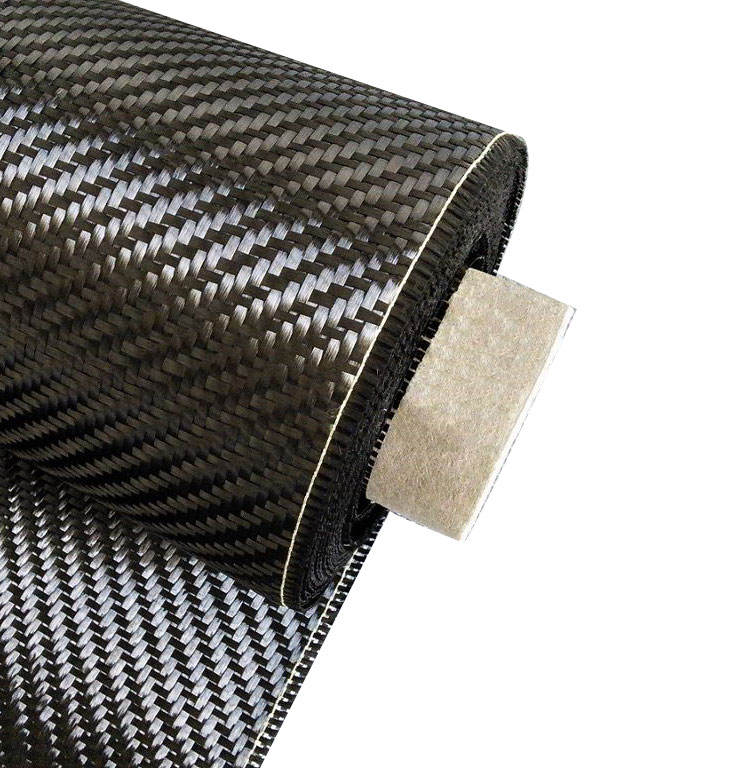

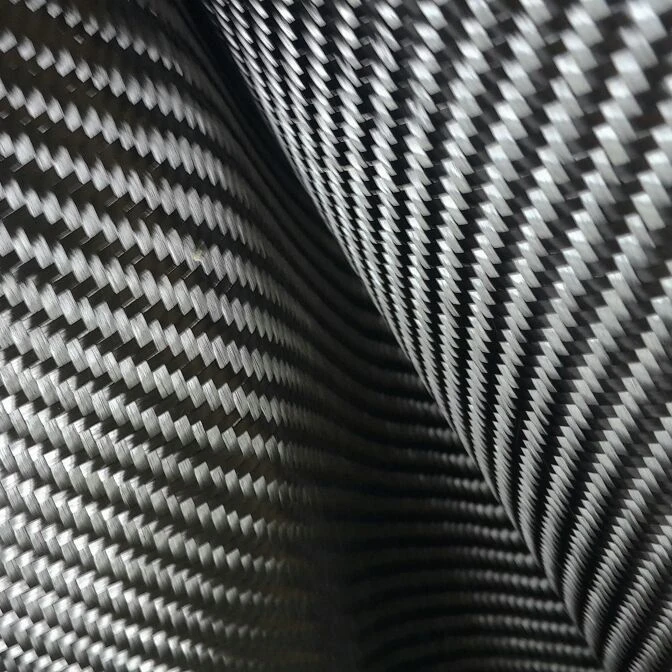

карбоновые ткани

Главным изделием из высокомодульного волокна карбона является углеродная (карбоновая) ткань толщиной 1,6 – 5,0 мм, имеющая структуру плетеного полотняного переплетения плотностью от 520 до 560 г/м².

Карбоновые ткани, обладатели нулевого коэффициента линейного расширения, имеют высокую стойкость к деформациям и коррозии.

Характеристиками стандартных углеродных тканей являются:

содержание углерода, разрывная нагрузка (МПа), модуль упругости (Гпа), удлинение, линейная плотность.

Параметрами карбоновых тканей являются:

- ширина полотна 1000-2000мм

- содержание углерода 98,5%

- плотность 100-640 г/м2

- толщина 0,25-0,30 мм.

Кроме карбоновых тканей основными изделиями высокомодульного волокна являются ленты и шнуры.

Различают следующие виды плетения тканей карбоновых, которые в определенной мере влияют на подвижность изделия:

- полотняное переплетение, созданное по принципу переплетения каждой нити основы с уточной нитью 1/1, создавая лучшую прочность и подвижность ткани

- сатиновое переплетение, при котором одна нить утка переплетает 4-5 нитей основы, уменьшая возможность сильного изгиба ткани

- саржевое переплетение, у которого количество нитей основы перекрыто таким же количеством нитей утка.

Примером возможности саржевого переплетения является разноцветная карбоновая ткань. Карбоновую ткань разноцветную успешно используют при создании кевларовой одежды и вещей, отличающихся гигроскопичностью и способностью к воздухообмену. Кевлар из технических нитей с различной плотностью и структурой уже вошел в обиход авто и военной индустрии, потеснив стеклохолст и сталь.

Карбоновую ткань разноцветную успешно используют при создании кевларовой одежды и вещей, отличающихся гигроскопичностью и способностью к воздухообмену. Кевлар из технических нитей с различной плотностью и структурой уже вошел в обиход авто и военной индустрии, потеснив стеклохолст и сталь.

Преимущества карбона ярко выражены в изделиях из карбонизированного углепластика.

изделия из карбонизированного волокна

Номенклатура изделий из карбонизированного волокна более расширена и представлена:

- углеродной тканью карбонизированной RK-300 (заменитель стеклоткани)

- тканью с односторонним алюминиевым покрытием RK-300AF (улучшенные свойства за счет термоэкрана позволяют использовать карбон в качестве теплоизоляционного обмоточного материала)

- углеродными конструкционными тканями 1k, 3k, 6k, 12k, 24k, 48k

- карбонизированными лентами и шнурами.

Тканый холст из карбонового или карбонизированного волокна отлично выполняет функции армирования, независимо от типа наполнителя.

Кроме того, с использованием карбонизированных волокон изготавливают экраны, поглощающие ЭМИ, термопары и электроды, а также радиотехнические изделия.

производство бассейнов с карбоновым усилением

При производстве бассейнов с усилением из карбона в технологию вводят этап добавления в керамический слой карбоновое усиление, древесную бальсу и вспененный каучук. Основанием создания двойного каркаса чаши бассейнов с карбоновым усилением послужили построенные эпюры нагрузки и допустимые напряжения на материал.

Сделаем, вывод, что набирающая обороты популярность использования карбонового волокна в перспективе сможет вытеснить с рынка армирующие материалы.

Углеродное волокно — Что такое Углеродное волокно?

Углеродное волокно — материал, состоящий из тонких нитей диаметром 3-15 микрон

Углеродное волокно — материал, состоящий из тонких нитей диаметром 3-15 микрон, образованных преимущественно атомами углерода.

Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу.

Выравнивание кристаллов придает волокну большую прочность на растяжение.

Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

УВ обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода.

Температурная обработка состоит из нескольких этапов.

-

1й этап. Окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры.

-

2й этап. Нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C.

В результате карбонизации происходит образование графитоподобных структур.

Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде.

В результате графитизации количество углерода в волокне доводится до 99 %.

Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения УВ могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

УВ имеют исключительно высокую теплостойкость: при тепловом воздействии вплоть до 1600-2000 °С в отсутствии кислорода механические показатели волокна не изменяются.

Это предопределяет возможность применения УВ в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике.

На основе УВ изготавливают углерод-углеродные композиты, которые отличаются высокой абляционной стойкостью.

УВ устойчивы к агрессивным химическим средам, однако окисляются при нагревании в присутствии кислорода.

Их предельная температура эксплуатации в воздушной среде составляет 300-350°С.

Нанесение на УВ тонкого слоя карбидов, в частности SiC, или нитрида бора позволяет в значительной мере устранить этот недостаток.

Благодаря высокой химической стойкости УВ применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов и др.

Изменяя условия термообработки, можно получить УВ с различными электрофизическими свойствами (удельное объёмное электрическое сопротивление от 2•10−3 до 106 ом/см) и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Активацией УВ получают материалы с большой активной поверхностью (300-1500 м²/г), являющиеся прекрасными сорбентами.

Нанесение на волокно катализаторов позволяет создавать каталитические системы с развитой поверхностью.

Обычно УВ имеют прочность порядка 0,5-1 ГПа и модуль 20-70 ГПа, а подвергнутые ориентационной вытяжке — прочность 2,5-3,5 ГПа и модуль 200-450 ГПа.

Благодаря низкой плотности (1,7-1,9 г/см³) по удельному значению (отношение прочности и модуля к плотности) механических свойств лучшие УВ превосходят все известные жаростойкие волокнистые материалы.

Удельная прочность УВ уступает удельной прочности стекловолокна и арамидных волокон.

На основе высокопрочных и высокомодульных УВ с использованием полимерных связующих получают конструкционные углеродопласты.

Разработаны композиционные материалы на основе УВ и керамических связующих, УВ и углеродной матрицы, а также УВ и металлов, способные выдерживать более жесткие температурные воздействия, чем обычные пластики.

УВ применяют для армирования композиционных, теплозащитных, хемостойких материалов в качестве наполнителей в различных видах углепластиков.

Из УВМ изготавливают электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники.

На основе УВ получают жесткие и гибкие электронагреватели, в том числе ставшие популярными т. н. «карбоновые нагреватели», обогреваемую одежду и обувь.

Углеродный войлок — единственно возможная термоизоляция в вакуумных печах, работающих при температуре 1100 °C и выше.

Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоев для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок.

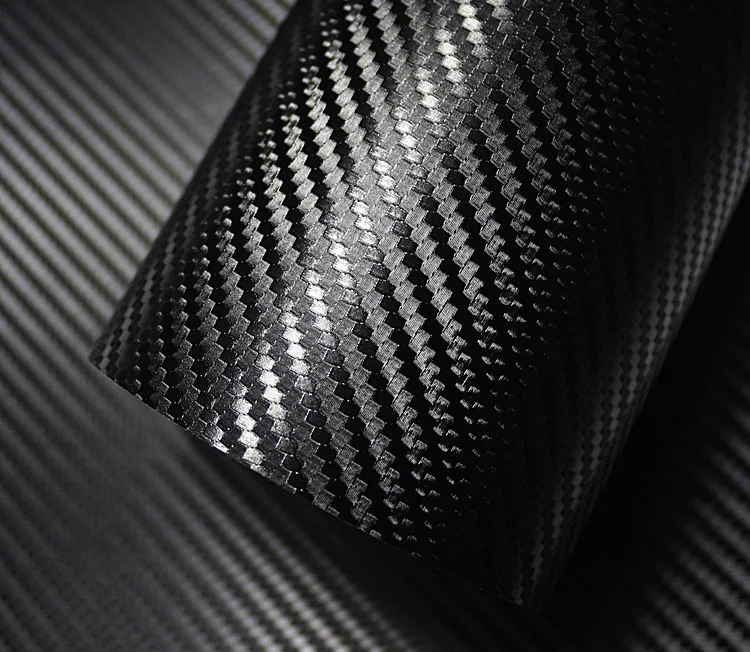

Карбон что это за материал поражающий своими свойствами, применение

Карбон – ткань технического предназначения, состоящая из углеродных волокон. Превосходит традиционные металлы по многим характеристикам. При крайне малом весе обладает сверхпрочностью, высокой стабильностью и сопротивляемости усталости.

СодержаниеПоказать

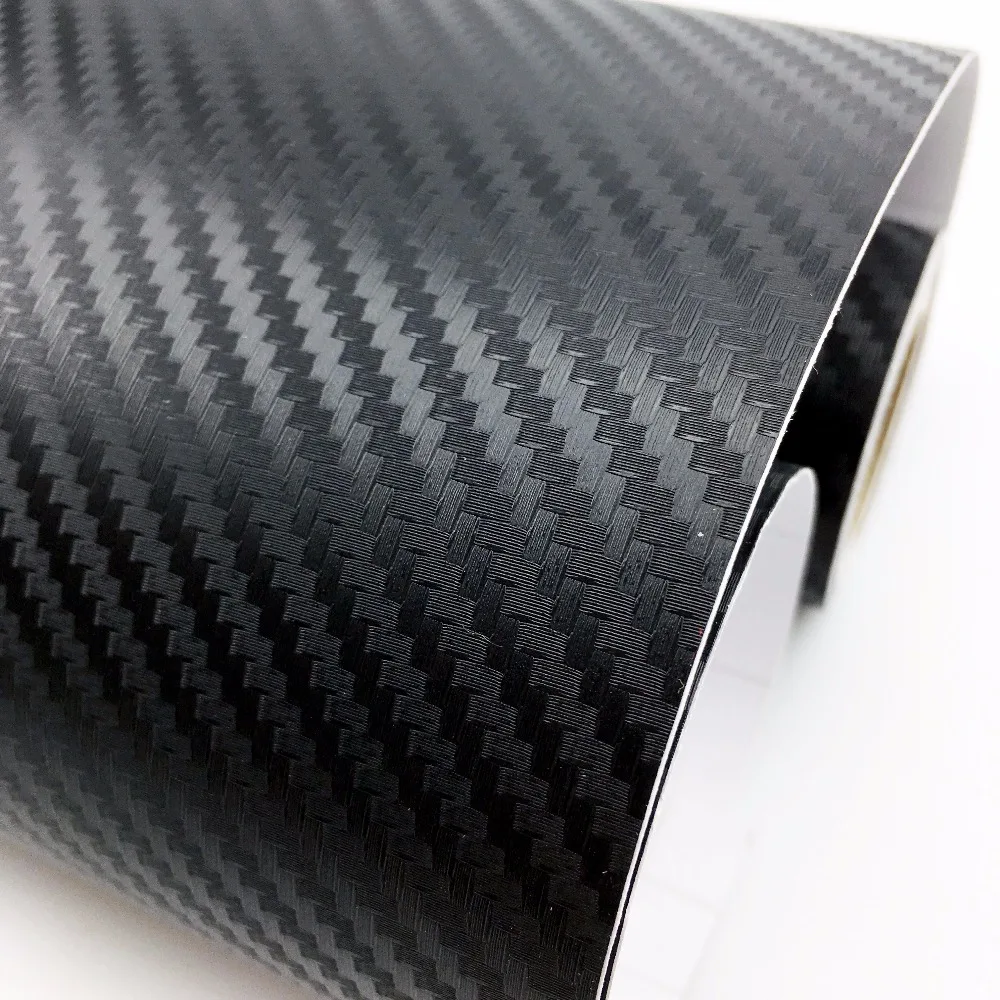

Описание и суперсвойства ткани

Карбон – это технический материал, сплетенный из тонких нитей углерода и скрепленных клеящими составами. Цвет ткани обычно черный, но чаще с серыми включениями.

На поверхности четко прослеживается геометрический рисунок, образуемый переплетением нитей. Узор бывает разным, все зависит от примененной ткацкой техники.

Карбон необычайно легкий, одновременно прочный, устойчивый к сверхвысоким температурам, механическим нагрузкам. Хорошо укладывается на выпуклые поверхности, поддается резке, долго служит без ущерба свойствам и внешнему виду.

Факт. Детали из карбоновой ткани жестче конструкционной стали на 14 %, алюминия – на 18%.

Изготовление и состав

Карбоновое полотно делают из тончайших нитей углерода диаметром 3-15 мкм, которые получают из полимерных материалов или органических волокон методом окисления, т. е. термической обработкой. Обугливание проводится в воздушной среде на протяжении суток при постоянной температуре 250 °C.

е. термической обработкой. Обугливание проводится в воздушной среде на протяжении суток при постоянной температуре 250 °C.

Затем углеродное волокно подвергают карбонизации. Материал помещают в автоклав с инертным газом, прокаливают при 800-1500 °C. Во время термической обработки происходит пиролиз: из волокон уходят летучие компоненты, а в структуре образуются новые связи. Далее готовый продукт проходит графитизацию – максимальное насыщение углеродом в автоклаве с инертным газом при 1600-3000 °C. Чем выше температура и дольше процесс, тем качественней, прочней становится волокно.

В зависимости от примененной технологии углеродные нити бывают резаными короткими или непрерывными (наматываются на бобины).

Изготовление углепластиковой ткани начинается с карбоновой сетки, для которой используются разные способы плетения: полотняное, саржевое, жаккардовое, сатиновое. Чтобы придать углепластику прочность и надежность, нити укладывают под определенным углом, меняя его каждый раз в следующем слое.

Готовое основовязаное полотно карбона скрепляют клеящими составами. Обычно применяются различные смолы: полиэфирные, винилэфирные, эпоксидные.

В производстве карбоновой ткани используют два метода:

| Способ | Особенности |

|---|---|

| Мокрый | Подготовленную сетку из волокон укладывают в автоклав в специальную форму. Пропитывают эпоксидными смолами, затем подвергают давлению свыше 10 атм. и полимеризации при 150 °C Пропитывают эпоксидными смолами, затем подвергают давлению свыше 10 атм. и полимеризации при 150 °C |

| Сухой | Для отвержения волокон используют более высокое давление – до 32 атм., температуру 200 °C. Благодаря этому получают карбон слоем 0,5 мм – тоньше, чем при мокром способе. |

Справка. Углеродные нанотрубки – усовершенствованный вид углепластика. Небольшой отрезок нити диаметром 1 мм выдерживает груз 20 т!

В зависимости от предназначения основовязаной ткани, углеродные волокна подвергаются дополнительному армированию. Процесс проводят с помощью каучука, кевлара, пр. материалов.

Сильные и слабые стороны

Углеродная ткань обладает массой преимуществ по сравнению со стеклопластиком и другими материалами. Стоимость ее выше, поскольку производится по сложной многоступенчатой технологии с использованием дорогостоящих добавок на специальном оборудовании.

Автор:

Захарова Нина Афанасьевна

Надеюсь, вам нравится моя статья! Если вы нашли недочеты — просто напишите мне об этом! Я всегда готова к беседе и отвечу на любые ваши вопросы, задавайте их! 🙂

Задать вопрос авторуДостоинства карбоновой ткани:

- Небольшой вес по сравнению с металлами.

- Высокая термостойкость: выдерживает без деформации и потери свойств подогрев до 2000 °C.

- Безопасность: при ударах крошится, а не рассыпается на острые осколки.

- Демпфирующая способность: карбон отлично гасит вибрацию.

- Высокая теплоемкость.

- Высокая степень упругости, прочности на разрыв.

- Декоративный внешний вид.

Если сравнивать с металлом или стекловолокном, то у ткани из углеродного волокна обнаруживаются недостатки:

- Уязвимость к точечным ударам.

- Сложность ремонта царапин, трещин, сколов.

- Неустойчивость к ультрафиолету: выгорает под солнечными лучами, поэтому нуждается в лакированном или эмалевом защитном покрытии.

- Сложность, длительность и дороговизна изготовления.

- Подверженность коррозии в местах стыка с металлом, поэтому в этих участках требуются стекловолоконные вставки.

- Сложность и затратность повторного использования.

Применение необычной ткани

Изначально карбон материал задумывался для космической сферы. Но вскоре углеродное волокно оказалось незаменимым в других областях. Сегодня карбон применяется практически во всех сферах, где требуются особо прочные и надежные материалы.

Но вскоре углеродное волокно оказалось незаменимым в других областях. Сегодня карбон применяется практически во всех сферах, где требуются особо прочные и надежные материалы.

Основные области использования ткани карбон:

- авиационная промышленность;

- изготовление деталей для спортивных машин;

- энергетика;

- теплоизоляционная продукция;

- производство медтехники;

- спортивное оборудование, снаряжение;

- строительство.

Благодаря уникальной гибкости, ткань удобна для раскроя, резки, пропитки различными составами. Заготовки из карбона поддаются шлифовке, полировке и окрашиванию. Ткань применяется для изготовления промышленных и самодельных вещей.

К сведению. Карбон часто используется автомобилистами в декоративных целях. Элементы и вставки наклеиваются на машину для создания запоминающегося образа. В дизайне появился термин «под карбон», подразумевающий узор в черно-серую шахматку.

Заключение

Углеткань карбон по праву считается передовым материалом, поскольку обладает уникальными эксплуатационными характеристиками. Ученые, постоянно работающие над его усовершенствованием, не зря считают, что за ним будущее.

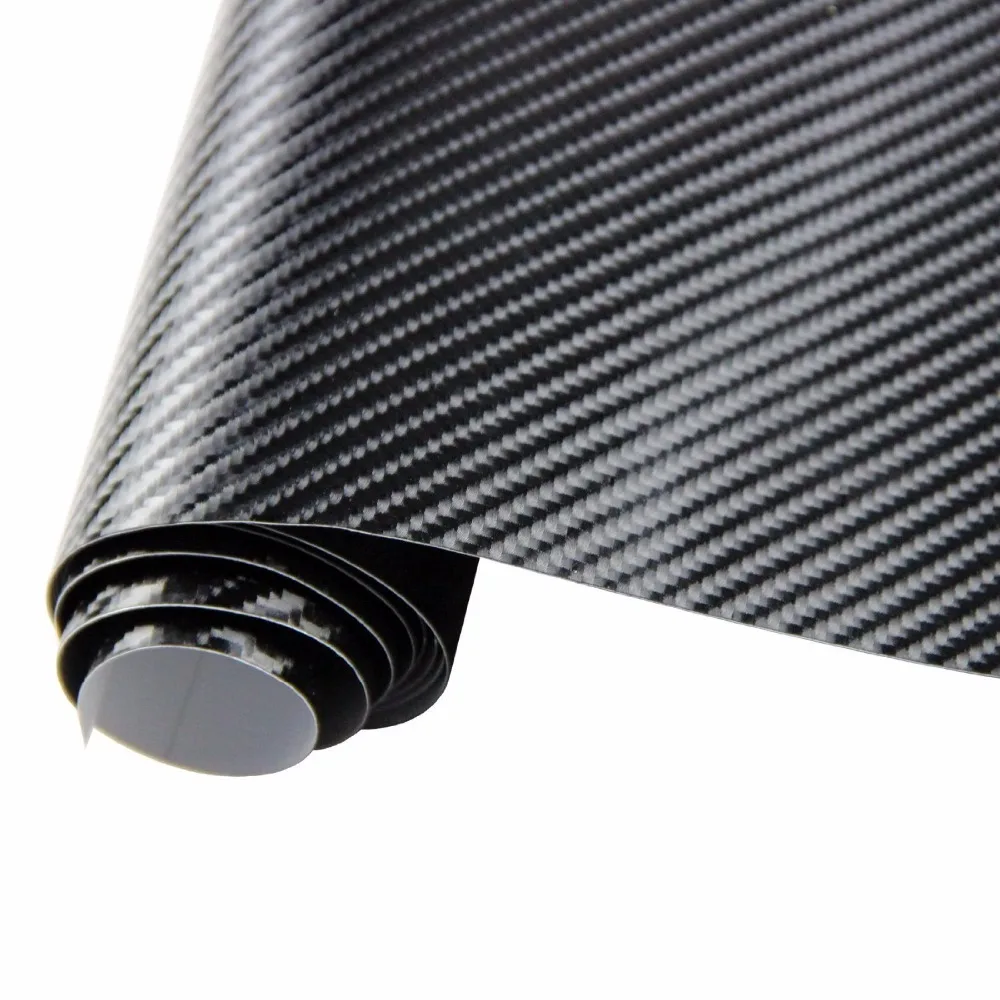

Карбоновая пленка. Советы по оклейке поверхностей

Автор Игорь Григорьев На чтение 3 мин Просмотров 15 Опубликовано

В последнее время среди автолюбителей все большую популярность находит так называемая карбоновая пленка (или, как ее еще называют, «пленка под карбон») – покрытие для имитации карбонового покрытия. Что неудивительно: сам по себе карбон (или углепластик — полимерный композиционный материал из переплетённых нитей углеродного волокна, расположенных в матрице из полимерных смол) стоит недешево, к тому же найти его не всегда бывает просто. Карбоновая пленка в разы дешевле, а эффект от ее нанесения виден сразу – она может кардинально изменить внешний облик автомобиля. Радикально меняется не только экстерьер – с помощью карбоновой пленки можно и в салоне создать особый уют, придав ему индивидуальный стиль (подробнее о стилях автомобиля и тюнинге салона карбоном и другими материалами можно почитать на сайте 4gear. ru).

ru).

Пленки, имитирующие настоящий карбон, можно разделить на три основные группы: 4D карбон (текстурированная пленка с текстурой имеющей «глубину»), 3D карбон (текстурированная пленка с трехмерной текстурой) и 2D карбон (напечатанное изображение на пленке с защитным глянцевым слоем).

Главные преимущества «пленки под карбон»: она недорога, пленку легко наносить и она долго держится, на расстоянии отличить ее от настоящего углепластика практически невозможно. Карбоновые пленки кроме того, что они имитируют настоящее карбоновое покрытие, хорошо противостоят царапанию и истиранию, имеют большую ширину, что позволяет обрабатывать детали больших размеров, высокий коэффициент растяжения и срок службы более трех лет.

Нанести такую пленку на детали кузова лучше доверить специалисту в автосервисе, но при определенной сноровке с этим вполне можно справиться и своими силами. Давайте посмотрим, как правильно клеить карбоновую пленку.

Кроме самого материала для этого также понадобятся: пульверизатор, строительный фен, канцелярский нож, малярный скотч, уайт-спирит, а также пластиковый и войлочный ракель. Еще понадобится чистая и сухая тряпка, моющее средство и обычное мыло.

Еще понадобится чистая и сухая тряпка, моющее средство и обычное мыло.

Первым делом нужно тщательно очистить элементы кузова, на которые будет наноситься пленка, будь то двери, стойки, бампер, спойлер или элемент внутренней обивки салона (они чаще всего используются для нанесения пленки, имитирующей настоящее карбоновое покрытие). Для этого понадобится моющее средство. После того, как поверхность очистили и высушили, обезжириваем ее с помощью уайт-спирита, а затем сухой тряпкой натираем до блеска.

Берем «пленку под карбон» и прикладываем к подготовленной поверхности. Пленку можно закрепить скотчем. Если нужно оклеить большие поверхности, будет лучше, если рядом окажется помощник – так сподручнее.

Когда материал приложили, основу можно удалить, а затем пленку растянуть – делать это нужно аккуратно, чтобы отдельные участки между собой не смогли склеиться. Теперь берем пульверизатор и заранее приготовленным мыльным раствором обрабатываем поверхность так, чтобы не осталось сухих участков. После этого спокойно прикладываем карбоновую пленку и пластиковым ракелем тщательно ее разглаживаем, выводя из-под нее ненужную влагу. Небольшие пузырьки воздуха, которые могут образоваться под пленкой, выводим войлочным ракелем.

После этого спокойно прикладываем карбоновую пленку и пластиковым ракелем тщательно ее разглаживаем, выводя из-под нее ненужную влагу. Небольшие пузырьки воздуха, которые могут образоваться под пленкой, выводим войлочным ракелем.

Если поверхность неровная или округлая, на нее нанести пленку можно с помощью строительного фена, вначале разогрев материал, а затем выровняв его тем же ракелем. Некоторые автолюбители пытаются обойтись домашним феном, но он дает струю воздуха невысокой температуры, и не всегда эффективен. С помощью же строительного фена пленку можно нанести практически на любую поверхность. Главное здесь – не спешить и все делать аккуратно.

Как видим, в нанесении карбоновой пленки нет ничего сложного. Добавим только, что она все чаще находит применение не только у автовладельцев – с помощью пленки можно изменить внешний вид и бытовой техники (холодильника, например), телефона и даже ноутбука.

Кластер «Композиты без границ»

Углеродное волокно (УВ) изготавливается на основе полиакрилонитрильного волокна (ПАН-прекурсор).

Технология производства УВ:

Окислительная термостабилизация – многостадийная обработка ПАН-прекурсора при температуре 200-300°C в воздушной среде.

Карбонизация – увеличение содержания углерода в волокне при его термообработке при 300-1500°C в инертной атмосфере за счет удаления гетероатомов (N, O, H) в виде летучих продуктов.

Поверхностная обработка используется для улучшения смачиваемости и адгезии полимерных связующих к поверхности УВ (аппретирование применяется в т.ч. для улучшения технологичности УВ при последующих технологических процессах).

Углеродное волокно наматывается без крутки на картонные шпули. Бобины углеродной нити упакованы в термоусадочную полиэтиленовую либо ПВХ пленку и помещены в картонную коробку из гофрокартона.

При хранении бобины УВ должны находиться в вертикальном положении. Бобины углеродной нити хранят в упакованном виде на стеллажах или поддонах в крытых складских помещениях с относительной влажностью воздуха не более 80%.

По степени воздействия на организм человека УВ относятся к малоопасным веществам (4-й класс опасности).

УВ является основной для производства углепластиков, представляющих собой полимерные композиционные материалы из переплетенных нитей углеродного волокна, пропитанных полимерными (чаще эпоксидных) смолами.

Углеродное волокно в составе легких и прочных композиционных материалов применяется в авиации, космической индустрии, энергетике, судостроении, автомобилестроении, строительстве, нефтегазовой индустрии, спорттоварах.

Производственная линия завода «Алабуга-Волокно» предназначена для производства различных типов углеродного волокна.

Среднемодульные углеродные волокна обладают модулем упругости более 290 ГПа и прочностью при растяжении (в микропластике) более 4,8 ГПа. Высокомодульные углеродные волокна обладают модулем упругости 370 – 420 ГПа и прочностью при растяжении (в микропластике) 4,0 – 4,5 ГПа. Конструкционные углеродные нити обладают модулем упругости 210±30 ГПа, прочностью при растяжении более 2,5 ГПа, объёмной плотностью 1,75±0,04 г/см3.

| Наименование | Прочность | Модуль упругости | Предельная деформация | Линейная плотность | Объемная плотность |

| Стандартный / средний модуль | |||||

| UMT40-3K-EP/VE | 4.0 ГПа | 260 ГПа | 1.5% | 190 текс | 1.77 г/ см3 |

| UMT45-12K-EP/VE | 4.5 ГПа | 260 ГПа | 1.7% | 780 текс | 1.78 г/ см3 |

| UMT49-12K-EP/VE | 4.9 ГПа | 260 ГПа | 1.8% | 760 текс | 1.78 г/ см3 |

| UMT42-24K-EP/VE | 4.2 ГПа | 260 ГПа | 1.5% | 1530 текс | 1.78 г/ см3 |

| UMT40-48K-EP/VE | 4. 0 ГПа 0 ГПа | 250 ГПа | 1.5% | 3100 текс | 1.78 г/ см3 |

| UMT290-12K-EP | 4.4 ГПа | 290 ГПа | 1.4% | 730 текс | 1.74 г/ см3 |

| Высокий модуль | |||||

| UMT400-12K-EP/VE | 4.5 ГПа | 400 ГПа | 1.0% | 720 текс | 1.82 г/ см3 |

| UMT430-12K-EP/VE | 4.5 ГПа | 430 ГПа | 1.0% | 700 текс | 1.84 г/ см3 |

Путаное углеродное волокно UMT:

Путаное карбонизованное углеродное волокно характеризуется повышенным уровнем ворса, на жгуте возможно наличие дефектов (обрывы части жгута, образование хорды на торце паковки, неплотный намот жгута углеродного волокна на паковку, приводящий к смещению волокна вдоль патрона и т.п. ), недопустимых для стандартной продукции. Углеродное волокно обладает фотохимической и атмосферостойкостью, химической стойкостью к растворам кислот и щелочей.

| Характеристика УВ | UMT40-3K-EP | UMT42-12K-EP | UMT42-24K-EP |

| Предел прочности при растяжении, ГПа | 3,0 | 3,0 | 3,0 |

| Модуль упругости при растяжении, ГПа | 260 | 260 | 260 |

| Количество элементарных волокон, шт. | 3000 | 12000 | 24000 |

| Линейная плотности, текс | 190 | 780 | 1530 |

| Объемная плотность, г/см3 | 1,77 | 1,78 | 1,78 |

| Содержание углерода, %, не менее | 95 | 95 | 95 |

| Тип аппрета | EP | EP | EP |

| Массовая доля аппрета, % | 0,6 — 2,0 | 0,6 — 2,0 | 0,6 — 2,0 |

Путаное карбонизованное углеродное волокно может поставлять как на стандартных шпулях, так и в больших мешках «Биг-бэгах» массой порядка 300 кг.

Рубленое углеродное волокно:

Рубленое углеродное волокно (UFC) представляет собой отрезки волокна установленной длины, полученные рубкой непрерывного УВ. Отличаются высокой стабильностью длины. Рубленое УВ предназначено для использования в качестве наполнителя в композитных материалах различного назначения.

| Наименование показателя | Значение показателя |

| Дискретность волокна, мм | 2, 4, 5, 7, 10, 20 и 50 |

| Объемная плотность, г/см3 | 1,78 ± 0,04 |

| Линейная плотность, текс | 780 ± 60 |

| Прочность при растяжении, ГПа, не менее | 3,0 |

| Модуль упругости при растяжении, ГПа | 270 ± 30 |

| Удлинение при разрыве, %, не менее | 0,9 |

| Влажность, %, не более | 0,5 |

| Зольность, %, не более | 1,0 |

| Диаметр филамента, мкм | 6,6 – 7,2 |

| Содержание аппрета, %, не более | 0,6 – 2,0 |

| Тип аппрета | эпоксисовместимый |

| Гигроскопичность, %, не более | 2 |

Резаное углеродное волокно:

Резаное углеродное волокно (UFC-S) представляет собой отрезки волокна установленной длины, полученные резкой путанного УВ. Резаное УВ предназначено для использования в качестве наполнителя в композитных материалах различного назначения, а также для изготовления нетканых материалов. Дискретность волокна обеспечивается скоростью подачи волокна в зону реза.

Резаное УВ предназначено для использования в качестве наполнителя в композитных материалах различного назначения, а также для изготовления нетканых материалов. Дискретность волокна обеспечивается скоростью подачи волокна в зону реза.

| Наименование показателя | Значение показателя |

| Дискретность волокна, мм | 6…150 ± 10 % |

| Объемная плотность, г/см3 | 1,78 ± 0,10 |

| Линейная плотность, текс | 780 ± 60 |

| Прочность при растяжении, ГПа, не менее | 3,0 |

| Модуль упругости при растяжении, ГПа | 270 ± 30 |

| Удлинение при разрыве, %, не менее | 0,9 |

| Влажность, %, не более | 0,5 |

| Зольность, %, не более | 1,0 |

| Диаметр филамента, мкм | 5,5 – 7,2 |

| Содержание аппрета, %, не более | 0,6 – 2,0 |

| Тип аппрета | эпоксисовместимый (может быть удален) |

| Гигроскопичность, %, не более | 2 |

Производители – ООО «Алабуга-Волокно» и ООО «Аргон»

Углеродные волокна: производство, свойства и возможности использования

Пуджа Бхатт и Алка Го

Старший научный сотрудник, профессор и руководитель отдела одежды и текстиля, G. B.P.U.A and T, Пантнагар

B.P.U.A and T, Пантнагар

Автор, ответственный за переписку Электронная почта: [email protected]

DOI: http://dx.doi.org/10.13005/msri/140109

История публикации статьи

Статья получена: 30 мая 2017 г.

Статья принята: 5 июня 2017 г.

Статья опубликована: 9 июня 2017 г.

Проверка на плагиат: Да

Углеродное волокно состоит из атомов углерода, связанных вместе, образуя длинную цепочку.Волокна чрезвычайно жесткие, прочные и легкие и используются во многих процессах для создания превосходных строительных материалов. Углеродный волокнистый материал поставляется в виде множества «сырых» строительных блоков, включая пряжу, однонаправленную пряжу, переплетения, косы и некоторые другие, которые, в свою очередь, используются для создания композитных деталей. Детали из углеродного волокна по своим свойствам близки к стальным, а по весу — к пластиковым. Таким образом, отношение прочности к весу (а также отношение жесткости к весу) детали из углеродного волокна намного выше, чем у стали или пластика.Углеродное волокно чрезвычайно прочное. В инженерии обычно измеряют преимущество материала с точки зрения отношения прочности к весу и отношения жесткости к весу, особенно при проектировании конструкций, где добавленный вес может привести к увеличению стоимости жизненного цикла или неудовлетворительным характеристикам.

Таким образом, отношение прочности к весу (а также отношение жесткости к весу) детали из углеродного волокна намного выше, чем у стали или пластика.Углеродное волокно чрезвычайно прочное. В инженерии обычно измеряют преимущество материала с точки зрения отношения прочности к весу и отношения жесткости к весу, особенно при проектировании конструкций, где добавленный вес может привести к увеличению стоимости жизненного цикла или неудовлетворительным характеристикам.

| Чтобы процитировать эту статью, скопируйте следующее: Bhatt P, Goe A. Углеродные волокна: производство, свойства и потенциальное использование.Математические науки и ресурсы Индии; 14 (1) |

Введение

Углеродные волокна или углеродные волокна — это волокна диаметром около 5–10 микрометров, состоящие в основном из атомов углерода. Углеродные волокна обладают рядом преимуществ, включая высокую жесткость, высокую прочность на разрыв, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Эти свойства сделали углеродное волокно очень популярным в аэрокосмической отрасли, гражданском строительстве, военном деле и автоспорте, а также в других соревновательных видах спорта.Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно или пластмассовые волокна.

Углеродные волокна обладают рядом преимуществ, включая высокую жесткость, высокую прочность на разрыв, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Эти свойства сделали углеродное волокно очень популярным в аэрокосмической отрасли, гражданском строительстве, военном деле и автоспорте, а также в других соревновательных видах спорта.Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно или пластмассовые волокна.

Классификация и виды

Углеродные волокна по модулю, прочности и конечной температуре термообработки можно разделить на следующие категории:

В зависимости от свойств углеродного волокна углеродные волокна можно сгруппировать в:

- Сверхвысокий модуль, тип UHM (модуль> 450 ГПа)

- Высокомодульный, тип HM (модуль упругости 350-450 ГПа)

- Промежуточный модуль, тип IM (модуль между 200-350 ГПа)

- Низкий модуль и высокий предел упругости, тип HT (модуль <100 ГПа, предел прочности> 3.

0 ГПа)

0 ГПа) - Сверхвысокопрочный, типа SHT (предел прочности на разрыв> 4,5 ГПа)

Углеродные волокна на основе материалов-предшественников подразделяются на:

- Углеродные волокна на основе ПАН

- Углеродные волокна на основе пека

- Углеродные волокна на основе мезофазного пека

- Углеродные волокна на основе изотропного пека

- Углеродные волокна на вискозной основе

- Углеродные волокна, выращенные в газовой фазе

Углеродные волокна по температуре окончательной термообработки подразделяются на:

- Углеродные волокна, подвергнутые высокой термообработке (HTT), тип I, где конечная температура термообработки должна быть выше 2000 ° C, и может сочетаться с волокном высокомодульного типа.

- Углеродные волокна с промежуточной термообработкой (IHT), тип II, где конечная температура термообработки должна быть около или выше 1500 ° C и может быть связана с волокном высокопрочного типа.

- Углеродное волокно с низкой термической обработкой, тип III, температура конечной термообработки которого не превышает 1000 ° C. Это низкомодульные и малопрочные материалы.

Производственный процесс

Углеродные волокна из полиакрилонитрила (PAN):

Сырье

Сырье, используемое для производства углеродного волокна, называется прекурсором.Около 90% производимых углеродных волокон состоит из полиакрилонитрила. Остальные 10% сделаны из искусственного шелка или нефтяного пека. Все эти материалы представляют собой органические полимеры, характеризующиеся длинными цепочками молекул, связанных вместе атомами углерода. Точный состав каждого прекурсора варьируется от одной компании к другой и обычно считается коммерческой тайной. В процессе производства используются различные газы и жидкости. Некоторые из этих материалов предназначены для взаимодействия с волокном для достижения определенного эффекта.Другие материалы предназначены для того, чтобы не вступать в реакцию или предотвращать определенные реакции с волокном. Как и в случае с прекурсорами, точный состав многих из этих технологических материалов считается коммерческой тайной.

Как и в случае с прекурсорами, точный состав многих из этих технологических материалов считается коммерческой тайной.

Производственный процесс PAN

Рисунок 1

Прядильная

- Порошок акрилонитрильного пластика смешивают с другим пластиком, таким как метилакрилат или метилметакрилат, и подвергают взаимодействию с катализатором в обычном процессе суспензионной или растворной полимеризации с образованием полиакрилонитрильного пластика.

- Затем пластик превращается в волокна одним из нескольких различных методов. В некоторых методах пластик смешивается с определенными химическими веществами и закачивается через крошечные форсунки в химическую ванну или камеру закалки, где пластик коагулирует и затвердевает в волокна. Это похоже на процесс, используемый для формирования полиакриловых текстильных волокон. В других методах пластиковая смесь нагревается и перекачивается через крошечные форсунки в камеру, где растворители испаряются, оставляя твердое волокно.

Этап прядения важен, потому что во время этого процесса формируется внутренняя атомная структура волокна.

- Затем волокна промывают и растягивают до желаемого диаметра. Растяжение помогает выровнять молекулы внутри волокна и обеспечивает основу для образования прочно связанных кристаллов углерода после карбонизации.

Стабилизатор

Перед карбонизацией волокон их необходимо химически изменить, чтобы преобразовать их линейную атомную связь в более термически стабильную лестничную связь. Это достигается путем нагревания волокон на воздухе примерно до 390-590 ° F (200-300 ° C) в течение 30-120 минут.Это заставляет волокна улавливать молекулы кислорода из воздуха и изменять структуру их атомных связей. Стабилизирующие химические реакции сложны и включают несколько этапов, некоторые из которых происходят одновременно. Они также генерируют собственное тепло, которое необходимо контролировать, чтобы избежать перегрева волокон. В коммерческих целях для процесса стабилизации используется различное оборудование и методы. В некоторых процессах волокна протягиваются через ряд камер с подогревом. В других случаях волокна проходят через горячие валки и через слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха.В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

В некоторых процессах волокна протягиваются через ряд камер с подогревом. В других случаях волокна проходят через горячие валки и через слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха.В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

Карбонизация

После того, как волокна стабилизируются, их нагревают до температуры примерно 1,830-5,500 ° F (1,000-3,000 ° C) в течение нескольких минут в печи, заполненной газовой смесью, не содержащей кислорода. Недостаток кислорода предотвращает сгорание волокон при очень высоких температурах. Давление газа внутри печи поддерживается выше, чем давление наружного воздуха, а точки входа и выхода волокон из печи герметизированы, чтобы не допустить попадания кислорода.Когда волокна нагреваются, они начинают терять свои неуглеродные атомы, а также несколько атомов углерода в виде различных газов, включая водяной пар, аммиак, монооксид углерода, диоксид углерода, водород, азот и другие. Когда неуглеродные атомы вытесняются, оставшиеся атомы углерода образуют прочно связанные углеродные кристаллы, которые ориентированы более или менее параллельно длинной оси волокна. В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость разогрева во время карбонизации.

Когда неуглеродные атомы вытесняются, оставшиеся атомы углерода образуют прочно связанные углеродные кристаллы, которые ориентированы более или менее параллельно длинной оси волокна. В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость разогрева во время карбонизации.

Рисунок 2

Обработка поверхности

После карбонизации волокна имеют поверхность, которая плохо сцепляется с эпоксидными смолами и другими материалами, используемыми в композитных материалах. Чтобы волокна лучше склеивали, их поверхность слегка окисляется. Добавление атомов кислорода к поверхности обеспечивает лучшие свойства химического связывания, а также травит и делает поверхность шероховатой для улучшения механических свойств связывания.Окисление может быть достигнуто путем погружения волокон в различные газы, такие как воздух, диоксид углерода или озон; или в различных жидкостях, таких как гипохлорит натрия или азотная кислота. На волокна также можно нанести электролитическое покрытие, сделав волокна положительным выводом в ванне, заполненной различными электропроводящими материалами. Процесс обработки поверхности необходимо тщательно контролировать, чтобы избежать образования крошечных дефектов поверхности, таких как ямки, которые могут вызвать повреждение волокна.

На волокна также можно нанести электролитическое покрытие, сделав волокна положительным выводом в ванне, заполненной различными электропроводящими материалами. Процесс обработки поверхности необходимо тщательно контролировать, чтобы избежать образования крошечных дефектов поверхности, таких как ямки, которые могут вызвать повреждение волокна.

Калибровка

- После обработки поверхности волокна покрываются покрытием для защиты от повреждений при намотке или плетении.Этот процесс называется калибровкой. Материалы покрытия выбираются таким образом, чтобы они были совместимы с клеем, используемым для формирования композитных материалов. Типичные материалы покрытия включают эпоксидную смолу, полиэстер, нейлон, уретан и другие.

- 8 Волокна с покрытием наматываются на цилиндры, называемые бобинами. Бобины загружаются в прядильную машину, и волокна скручиваются в пряжу различных размеров.

Недвижимость

Углеродное волокно имеет высокое отношение прочности к массе (также известное как удельная прочность)

Прочность материала — это сила, приходящаяся на единицу площади при разрушении, деленная на его плотность.Любой прочный И легкий материал имеет подходящее соотношение прочности и веса. Такие материалы, как алюминий, титан, магний, углерод и стекловолокно, высокопрочные стальные сплавы, имеют хорошее соотношение прочности к весу.

Углеродное волокно очень жесткое

Жесткость или жесткость материала измеряется его модулем Юнга и измеряет, насколько материал прогибается под действием напряжения. Пластик, армированный углеродным волокном, более чем в 4 раза жестче, чем пластик, армированный стекловолокном, почти в 20 раз больше, чем сосна, 2.В 5 раз больше алюминия.

Углеродное волокно устойчиво к коррозии и химически устойчиво

Хотя углеродное волокно само по себе не портится, эпоксидная смола чувствительна к солнечному свету и требует защиты. Другие матрицы (независимо от того, в какое углеродное волокно встроено) также могут быть реактивными.

Углеродное волокно электропроводное

Эта функция может быть полезной и мешать. При строительстве лодок это необходимо учитывать, так как в игру вступает проводимость алюминия.Электропроводность углеродного волокна может способствовать гальванической коррозии арматуры. Тщательная установка может уменьшить эту проблему.

Усталостное сопротивление хорошее

Устойчивость композитов из углеродного волокна к усталости хорошая. Однако, когда углеродное волокно выходит из строя, оно обычно катастрофически выходит из строя, и это не говорит о его неизбежном разрыве. Повреждение в результате усталости при растяжении рассматривается как снижение жесткости при увеличении количества циклов напряжения (если температура не высокая). Испытания показали, что разрушение вряд ли будет проблемой, когда циклические напряжения совпадают с ориентацией волокна.Углеродное волокно превосходит стекло E по усталостной и статической прочности, а также по жесткости.

Углеродное волокно имеет хорошую прочность на разрыв

Предел прочности на разрыв или предел прочности — это максимальное напряжение, которое может выдержать материал при растяжении или растяжении до образования шейки или разрушения. Сужение — это когда поперечное сечение образца начинает значительно сокращаться. Если вы возьмете полоску полиэтиленового пакета, она растянется и в какой-то момент начнет сужаться. Это шею.Он измеряется в силе на единицу площади. Хрупкие материалы, такие как углеродное волокно, не всегда выходят из строя при одном и том же уровне напряжения из-за внутренних дефектов. Они терпят неудачу при малых деформациях.

Испытание включает взятие образца с фиксированной площадью поперечного сечения, а затем его вытягивание, постепенно увеличивая силу, пока образец не изменит форму или не сломается. Волокна, такие как углеродные волокна, имеющие диаметр всего 2/10 000-х дюйма, превращаются в композиты соответствующей формы для проведения испытаний.

Огнестойкость / негорючий

В зависимости от производственного процесса и материала-прекурсора углеродное волокно может быть довольно мягким и его можно использовать в качестве защитной одежды для пожарных или, что более часто, интегрировать в нее.Примером может служить волокно с никелевым покрытием. Поскольку углеродное волокно также химически очень инертно, его можно использовать там, где есть огонь в сочетании с коррозионными агентами. Carbon Fiber Fire Blanket извините за опечатки.

Теплопроводность углеродного волокна

Теплопроводность — это количество тепла, передаваемого через единицу толщины в направлении, перпендикулярном поверхности единицы площади, из-за единичного температурного градиента в установившихся условиях. Другими словами, это показатель того, насколько легко тепло проходит через материал.

Поскольку существует множество вариаций углеродного волокна, невозможно точно определить теплопроводность. Специальные типы углеродного волокна были специально разработаны для обеспечения высокой или низкой теплопроводности. Также предпринимаются попытки улучшить эту функцию.

Низкий коэффициент теплового расширения

Это мера того, насколько материал расширяется и сжимается при повышении или понижении температуры. Единицы измерения указаны в дюймах / дюймах градусах F, как и в других таблицах, единицы не так важны, как сравнение.При достаточно высокой мачте разница в коэффициентах теплового расширения различных материалов может незначительно изменить натяжение буровой установки. Низкий коэффициент теплового расширения делает углеродное волокно подходящим для применений, где малые движения могут быть критичными. Одно из таких приложений — телескоп и другое оптическое оборудование.

Неядовит, биологически инертен, проницаем для рентгеновских лучей

Эти качества делают углеродное волокно полезным в медицине. Использование протезов, имплантатов и восстановления сухожилий, рентгеновских принадлежностей, хирургических инструментов — все это находится в стадии разработки.Углеродные волокна не ядовиты, но могут вызывать сильное раздражение, поэтому необходимо ограничить длительное незащищенное воздействие. Однако эпоксидная или полиэфирная матрица может быть токсичной, поэтому необходимо соблюдать осторожность.

Углеродное волокно относительно дорого

Хотя он предлагает исключительные преимущества прочности, жесткости и снижения веса, его стоимость является сдерживающим фактором. Если преимущество в весе не является исключительно важным, например, в аэронавтике или гонках, оно часто не стоит дополнительных затрат.Дополнительным преимуществом является низкая потребность в обслуживании углеродного волокна.

Трудно количественно охарактеризовать круто и модно. Углеродное волокно имеет ауру и репутацию, которые заставляют потребителей платить больше за то, чтобы иметь его. Возможно, вам понадобится меньше его по сравнению со стекловолокном, и это может быть экономией.

Углеродные волокна хрупкие

Слои волокон образованы прочными ковалентными связями. Листовые агрегаты легко допускают распространение трещин.Когда волокна изгибаются, они выходят из строя при очень низкой деформации.

Приложения

Характеристики и применение углеродных волокон

1. Физическая прочность, удельная вязкость, легкий вес | Авиакосмическая промышленность, автомобильный и морской транспорт, спортивные товары |

2. Высокая стабильность размеров, низкий коэффициент теплового расширения и низкий уровень абразивного износа | Ракеты, авиационные тормоза, аэрокосмическая антенна и опорная конструкция, большие телескопы, оптические стенды, волноводы для стабильных высокочастотных (ГГц) прецизионных измерительных рам |

3.Хорошее гашение вибрации, прочность и ударная вязкость | Аудиотехника, громкоговорители для Hi-Fi оборудования, звукосниматели, манипуляторы |

4. Электропроводность | Автомобильные капоты, новая оснастка, кожухи и основания для электронного оборудования, защита от электромагнитных и радиочастотных помех, щетки |

5. Биологическая инертность и рентгеновская проницаемость | Медицинское применение в протезах, хирургическом и рентгеновском оборудовании, имплантатах, восстановлении сухожилий / связок |

6.Устойчивость к усталости, самосмазывание, высокое демпфирование | Текстильное оборудование, общее машиностроение |

7. Химическая инертность, высокая коррозионная стойкость | Химическая промышленность; ядерное поле; клапаны, уплотнения и компоненты насосов на технологических установках |

8. Электромагнитные свойства | Большие стопорные кольца генератора, радиологическое оборудование |

Заключение

Последняя разработка в технологии углеродного волокна — это крошечные углеродные трубки, называемые нанотрубками.Эти полые трубки, некоторые из которых имеют диаметр 0,00004 дюйма (0,001 мм), обладают уникальными механическими и электрическими свойствами, которые могут быть полезны при создании новых высокопрочных волокон, субмикроскопических пробирок или, возможно, новых полупроводниковых материалов для интегральных схем.

Список литературы

- Франк Э., Херманутц Ф. и Бухмайзер М. Р. Углеродные волокна: прекурсоры, производство и свойства. Макромол. Mater. Eng . 2012; 297: 493–501.

CrossRef - Шаваллер Д., Клаус Б. и Бухмайзер М. Р. Керамические филаментные волокна — Обзор . Макромол . Mater. Eng . 2012: 297: 502–522.

CrossRef - Хо К., Цянь К. К. и Бисмарк Х. А. Углеродное волокно: свойства поверхности. Энциклопедия композитов Wiley . 2011; 1–11.

- Хуанг X. Изготовление и свойства углеродных волокон. Материалы. 2009; 2 : 2369-2403.

CrossRef - Баджадж П., Паливал Д. К., Гупта А. К. Влияние ионов металлов на структуру и свойства акриловых волокон. J. Appl. Polym. Sci. 1998; 67: 1647–1659.

CrossRef - Гудхью П. Дж., Кларк А. Дж., Бейли Дж. Э. Обзор производства и свойств углеродных волокон. Mater. Sci. Англ. 1975; 17: 3–30.

CrossRef

Эта работа находится под международной лицензией Creative Commons Attribution 4.0.

Что такое углеродное волокно? | DragonPlate

Углеродное волокно состоит из атомов углерода, связанных вместе, образуя длинную цепочку.Волокна чрезвычайно жесткие, прочные и легкие и используются во многих процессах для создания превосходных строительных материалов. Углеродный волокнистый материал бывает различных «сырых» строительных блоков, в том числе пряжи, однонаправленной пряжи, переплетения, тесьмы и некоторых других, которые, в свою очередь, используются для создания деталей из углеродного волокна.

Внутри каждой из этих категорий есть множество подкатегорий, требующих дальнейшего уточнения. Например, различные типы переплетения углеродного волокна приводят к различным свойствам композитной детали как при изготовлении, так и в конечном продукте.Чтобы создать композитную деталь, углеродные волокна, которые жесткие при растяжении и сжатии, нуждаются в стабильной матрице, чтобы оставаться в ней и сохранять свою форму. Эпоксидная смола — это превосходный пластик с хорошими характеристиками сжатия и сдвига, который часто используется для формирования этой матрицы, при этом углеродные волокна обеспечивают армирование. Поскольку эпоксидная смола имеет низкую плотность, можно создать легкую, но очень прочную деталь. При изготовлении композитной детали можно использовать множество различных процессов, включая мокрую укладку, вакуумную упаковку, перенос смолы, согласованные инструменты, формование со вставкой, пултрузию и многие другие методы.Кроме того, выбор смолы позволяет адаптировать ее к конкретным свойствам.

Углеродные волокна, армирующие стабильную эпоксидную матрицу

Прочность, жесткость и сравнение с другими материалами

Углеродное волокно чрезвычайно прочно. В инженерии обычно измеряют преимущество материала с точки зрения отношения прочности к весу и отношения жесткости к весу, особенно при проектировании конструкций, где добавленный вес может привести к увеличению стоимости жизненного цикла или неудовлетворительным характеристикам.Жесткость материала измеряется его модулем упругости. Модуль упругости углеродного волокна обычно составляет 33 мси (228 ГПа), а его предел прочности на растяжение обычно составляет 500 фунтов на квадратный дюйм (3,5 ГПа). Материалы из углеродного волокна с высокой жесткостью и прочностью также доступны благодаря специальным процессам термообработки с гораздо более высокими значениями. Сравните это с 2024-T3 Aluminium, который имеет модуль упругости всего 10 msi и предел прочности на растяжение 65 ksi, и 4130 Steel, который имеет модуль упругости 30 msi и предел прочности на растяжение 125 ksi.

Сталь будет постоянно деформироваться при уровне напряжения ниже ее предела прочности на растяжение. Уровень напряжения, при котором это происходит, называется пределом текучести. Углеродное волокно, с другой стороны, не будет постоянно деформироваться ниже своего предела прочности на разрыв, поэтому оно фактически не имеет предела текучести.

В качестве примера, ламинат, армированный углеродным волокном с полотняным переплетением, имеет модуль упругости приблизительно 6 мси и объемную плотность приблизительно 83 фунта / фут 3 . Таким образом, весовая жесткость этого материала составляет 107 футов.Для сравнения, плотность алюминия составляет 169 фунтов / фут 3 , что дает жесткость к весу 8,5 x 106 футов, а плотность стали 4130 составляет 489 фунтов / фут 3 , что дает жесткость к весу 8,8 x 106 футов. Следовательно, даже основная панель из углеродного волокна с полотняным переплетением имеет отношение жесткости к весу на 18% больше, чем у алюминия, и на 14% больше, чем у стали. Использование препрега, в частности высокомодульных и сверхвысокомодульных препрегов из углеродного волокна, дает значительно более высокое соотношение жесткости к массе.Например, панель, содержащая слой из углеродного волокна со стандартным модулем упругости препрега 0/90, будет иметь модуль упругости примерно 8 мсек, или примерно на 30% жестче, чем варианты без препрега. Для очень требовательных применений, где требуется максимальная жесткость, можно использовать сверхвысокомодульное углеродное волокно 110 м / кв. Это специализированное углеродное волокно на основе пека имеет жесткость на изгиб более чем в 3 раза по сравнению со стандартной панелью из препрега с модулем упругости (около 25 мсек). Если учесть возможность индивидуальной жесткости панели из углеродного волокна за счет стратегического размещения ламината, панель (или другое поперечное сечение, например труба) может быть изготовлена с жесткостью на изгиб порядка 50 мси.

Испытания, проведенные Dragonplate, продемонстрировали, что все образцы однонаправленных сверхвысокомодульных образцов с нулевой ориентацией имеют жесткость на растяжение, превышающую 75 msi, или более чем в два раза жесткость стали, но все же лишь половину веса алюминия. Если использовать вышеупомянутое сравнение, то отношение жесткости к весу этого материала более чем в 10 раз больше, чем у стали или алюминия. Если учесть потенциально значительное увеличение как прочности к весу, так и отношения жесткости к весу, которое возможно, когда эти материалы сочетаются с легкими сотами и вспененными сердцевинами, очевидно ли, какое влияние усовершенствованные композиты из углеродного волокна могут оказать в самых разных областях применения.

Что такое композитная многослойная структура?

Композитный сэндвич сочетает в себе превосходные характеристики прочности и жесткости углеродного волокна с материалом сердцевины меньшей плотности. В случае сэндвич-листов Dragonplate углеродное волокно создает тонкий слой ламината на пенопласте, сотах, бальзе или березовой фанере. Стратегически комбинируя эти материалы, можно создать конечный продукт с гораздо более высоким соотношением жесткости к весу, чем с любым из них по отдельности. Для применений, где вес имеет решающее значение, сэндвич-листы из углеродного волокна могут подойти.

Композитная многослойная конструкция механически эквивалентна однородной двутавровой конструкции при изгибе.

Рисунок 1: Схема, показывающая многослойную конструкцию из углеродного волокна и эквивалентную двутавровую балку

На изображении многослойной конструкции в центре балки (при допущении симметрии) расположена нейтральная ось, на которой действует внутреннее осевое напряжение. равно нулю. Двигаясь снизу вверх на диаграмме, внутренние напряжения переключаются с сжатия на растяжение.Жесткость на изгиб пропорциональна моменту инерции поперечного сечения, а также модулю упругости материала. Таким образом, для максимальной жесткости на изгиб следует размещать чрезвычайно жесткий материал как можно дальше от нейтральной оси. Путем размещения углеродного волокна как можно дальше от нейтральной оси и заполнения оставшегося объема материалом с более низкой плотностью в результате получается композитный многослойный материал с высоким отношением жесткости к весу.

Рис. 2: Сравнение распределения внутренних напряжений для сплошного ламината и многослойной конструкции при изгибе.

Анализы FEA, сравнивающие многослойный ламинат с твердым углеродным волокном, показаны ниже. Эти расчеты показывают прогиб консольной балки с нагрузкой на конец. На рисунке показан слой сердцевины из березовой фанеры толщиной 3/16 дюйма рядом со слоем твердого углеродного волокна равного веса. Из-за уменьшенной толщины твердой углеродной балки она отклоняется значительно больше, чем эквивалентная балка, изготовленная из материала сердцевины. По мере увеличения толщины это несоответствие становится еще больше из-за значительной экономии веса сердечника.Точно так же можно заменить твердую углеродную структуру на более легкую, эквивалентную прочности и жесткости, сделанную из любого из ранее упомянутых вариантов сердечника.

Рис. 3: Сравнение анализа методом конечных элементов между многослойным слоистым материалом Dragonplate и твердым углеродным волокном

При использовании различных сердцевин каждый имеет свои сильные и слабые стороны. Обычно движущими факторами являются прочность сердечника на сжатие и сдвиг. Например, если требуется высокая прочность на сжатие (и, следовательно, высокое сопротивление раздавливанию), то сердцевина, скорее всего, должна быть более высокой плотности (здесь хорошими вариантами являются пенопласт высокой плотности или березовая фанера).Если, однако, нужен композит с абсолютно наименьшим возможным весом, а напряжения относительно малы (т. Е. Низкая нагрузка, высокая жесткость), то лучшим выбором может быть чрезвычайно легкий пенопласт или сотовый заполнитель. Некоторые сердечники обладают лучшей влагостойкостью (пенопласт с закрытыми порами), некоторые — лучшей обрабатываемостью (фанера), а другие — высоким отношением прочности на сжатие к весу (бальза). Задача инженера — понять компромиссы в процессе проектирования, чтобы максимально использовать потенциал композитных материалов с сердечником.Тем не менее, для критичных по весу приложений часто нет другого варианта, который даже приблизился бы к потенциальной прочности и соотношению жесткости к весу многослойных сердцевинных пластиков из углеродного волокна.