Кавитационное изнашивание — Большая Энциклопедия Нефти и Газа, статья, страница 1

Кавитационное изнашивание

Cтраница 1

Кавитационное изнашивание связано с нарушениями сплошности потока жидкости, движущейся с большой скоростью. На участках, где давление жидкости падает ниже давления насыщения паров, возникают пузырьки пара, воздуха, газа. В зоне повышенного давления кавитационные полости и пузырьки захлопываются с большой скоростью, вызывая микрогидравлические удары жидкости о поверхность детали и ее разрушение. Кавитация связана с неправильной конструкцией проходных каналов гидравлического устройства и отклонением режима работы от проектного. Нередко кавитационное изнашивание сочетается с эрозионным процессом, если поток жидкости или газа загрязнен механическими частицами. Эрозионно-кавитационному изнашиванию подвергаются детали гидравлической части насосов, гидроциклонные установки, фонтанная и газлифтная арматура, отводы вертлюгов. [1]

Кавитационное изнашивание

Кавитационное изнашивание наблюдается в гидравлических турбинах, трубопроводах, на лопастях гребных винтов, подводных крыльях судов, гидравлических насосах, клапанах, а также в системах смазки и охлаждения двигателей, подвергающихся вибрации. Этот вид износа материалов, связанный с образованием или исчезнованием пузырьков в жидкости, возникает вследствие местного изменения давления. [3]

Кавитационное изнашивание — гидроэрозионное изнашивание при движении твердого тела относительно жидкости ( и наоборот), при котором пузырьки газа захлопываются вблизи поверхности, создавая тем самым местное повышенное давление.

Кавитационное изнашивание — гидроабразивное изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа лопаются вблизи поверхности, что создает местное повышение давления или температуры. [6]

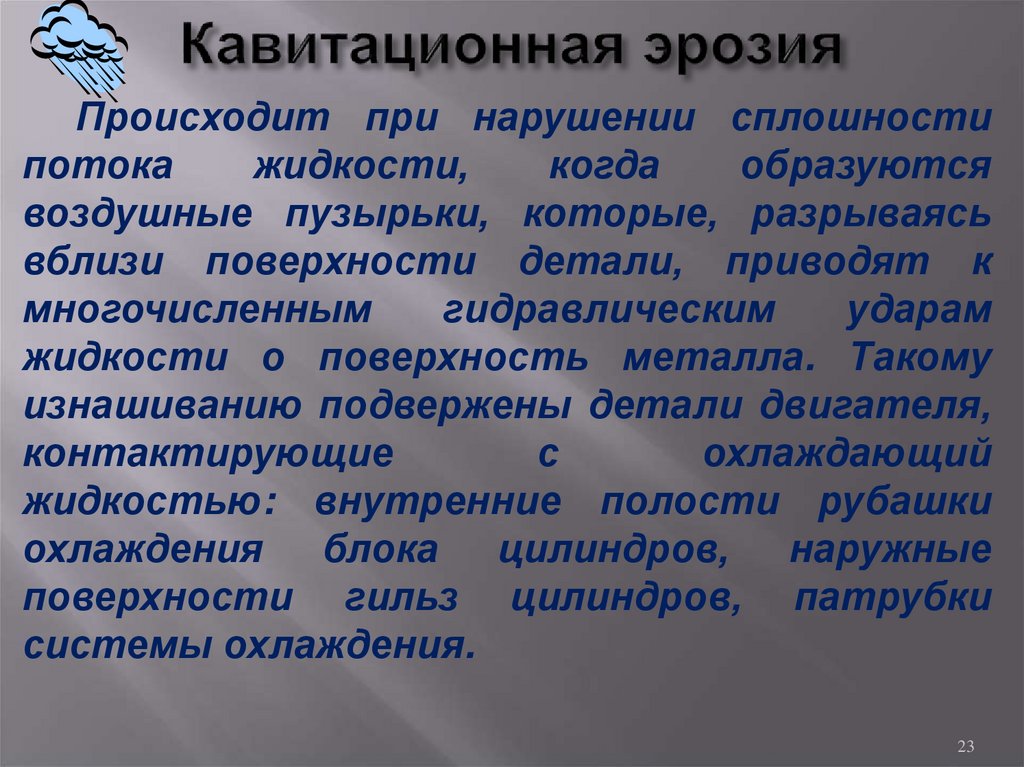

Кавитационное изнашивание возникает в результате воздействия кавитацион-ных пузырьков, образующихся на поверхности деталей, омываемых жидкостью. Явление кавитации усиливается с повышением вибрации деталей и температуры нагрева жидкости. Кавитационный износ имеет место на наружной поверхности гильз цилиндров, омываемой охлаждающей жидкостью. [7]

Кавитационное изнашивание происходит при относительном движении твердого тела в жидкости в условиях кавитации. [8]

Кавитационное изнашивание возникает при перемещении потока жидкости относительно поверхности твердого тела в случае разрыва сплошности этой жидкости, образования каверн, заполненных газом ( паром), и последующего захлопывания каверн вблизи поверхности с большой скоростью. При этом ударные волны многократно воздействуют на участок поверхности и приводят к усталостному разрушению последней. [10]

Кавитационное изнашивание, как уже отмечалось, происходит в результате многократного воздействия на поверхность гидравлических ударов, возникающих при захлопывании навигационных полостей вблизи поверхности детали. Кавитационные полости ( пузырьки) образуются в гидродинамическом потоке вследствие появления в нем областей с давлением ниже давления насыщенного пара этой жидкости.

Кавитационное изнашивание — гидроэрозионное изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры. Кавитационное изнашивание характерно для внутренних поверхностей корпусов водяных насосов, водяных полостей блоков цилиндров и головок цилиндров. [13]

Кавитационное изнашивание — изнашивание поверхности при относительном движении твердого тела в потоке жидкости в условиях кавитации, когда в потоке жидкости создаются пузырьки пара и газа и при переходе в область с более высоким давлением происходит конденсация пара и создаются условия для местного гидравлического удара. [14]

Кавитационное изнашивание металла происходит в результате воздействия на его поверхность микроударных нагрузок, возникающих при образовании и захлопывании кавитационных полостей и пузырьков. [15]

Страницы: 1 2 3 4

4.9 Кавитационное изнашивание

4.9.1 Гидродинамическое изнашивание

Кавитация дословно

означает полость, каверна. Однако под

кавитацией понимают явление образования

в движущемся по поверхности твердого

тела потоке жидкости пустот в виде

пузырей, полос и мешков, наполненных

парами, воздухом или газами, растворенными

в жидкости и выделившимися из нее. Это

явление обусловлено следующим. В

движущемся с большой скоростью потоке

при его сужении и наличии препятствий

на его пути давление может упасть до

давления, соответствующего давлению

парообразования при данной температуре.

Исследования

показали, что кавитационныи пузырек

может вырасти за 0,002 с до 6 мм в диаметре

и полностью разрушиться за 0,001 с. В

определенных типах кавитации на площади

в 1 см

Кавитация наблюдается в трубопроводах, в гидромониторах и в потоках, обтекающих лопатки центробежных и пропеллерных насосов и лопастей гидравлических турбин и гребных винтов. Явление кавитации вызывает вибрации, стуки и сотрясения, что приводит к расшатыванию крепежных связей, обрыву болтов, смятию резьб, фрикционной коррозии стыков, нарушению уплотнений и усталостным поломкам.

Предупредить кавитацию можно, проектируя гидромеханическую систему так, чтобы во всех точках потока давление не опускалось ниже давления парообразования.

Кавитационная

стойкость материала определяется его

составом и структурой. Повышение

содержания углерода в углеродистой

стали увеличивает ее стойкость. Однако,

начиная с 0,8 % С, она начинает падать.

Пластинчатый перлит более стоек, чем

зернистый. Введение никеля и хрома в

сталь повышает ее стойкость за счет

снижения количества феррита, увеличения

степени дисперсности и др. Шаровидная

форма графита благоприятна. Наиболее

стойким является низколегированный

чугун (1 % Ni, 0,3 % Mo) с шаровидным графитом.

Закалка с нагревом ТВЧ, цементация,

поверхностное упрочнение увеличивает

стойкость.

4.9.2 Вибрационная кавитация

Возникает при колебании твердого тела относительно жидкости или жидкости относительно твердого тела. Давление в жидкости на границе раздела жидкости и твердого тела может упасть и вызвать образование кавитационных пузырей. Условия кавитации зависят от внешнего давления на систему и насыщенности жидкости воздухом.

Вибрационную кавитацию могут вызвать звуковые колебания, особенно ультразвуковые. Звуковые волны ускоряют окислительно-восстановительные реакции, вызывают внутримолекулярные перегруппировки веществ, усиливают диспергирование, ускоряют процессы мойки и обезжиривания поверхностей и вызывают коагуляцию мелких частиц.

Вибрационная кавитация проявляется в двигателях внутреннего сгорания, особенно на наружных поверхностях гильз в результате их колебаний от ударов поршня. Износ от кавитации наружной стенки гильзы может быть в 3 — 4 раза больше, чем износ внутренней поверхности от действия поршневых колес.

Кавитационное изнашивание

Под кавитацией (от латинского слова cavitas – пустота) понимают явление образования в движущемся по поверхности твердого тела потоке жидкости полостей в виде пузырей, наполненных парами, воздухом или газами, растворенными в жидкости и выделившимися из нее. В движущемся с большой скоростью потоке при сужении и наличии препятствий на его пути давление может упасть до значения, соответствующего давлению парообразования при данной температуре. При этом, в зависимости от сопротивления жидкости растягивающим усилиям, может произойти разрыв, нарушение сплошности потока. Образующаяся пустота заполняется паром и газами, выделившимися из жидкости. Воздух, вовлекаемый в поток, облегчает возникновение кавитации. Образовавшиеся парогазовые пузыри размерами порядка десятых долей миллиметра, перемещаясь вместе с потоком, попадают в зоны высоких давлений. Пар конденсируется, газы растворяются и в образовавшиеся пустоты с большим ускорением устремляются частицы жидкости; происходит сопровождаемое гидравлическим ударом о поверхность восстановление сплошности потока (рис.

Рис. 2.8. Схема гидравлических ударов

Гидродинамическая кавитация наблюдается в трубопроводах, гидромониторах и потоках, обтекающих лопатки центробежных, пропеллерных насосов и лопасти гидравлических турбин и гребных винтов. Явление кавитации вызывает вибрации, стуки и сотрясения, что приводит к расшатыванию крепежных связей, обрыву болтов, смятию резьб, фрикционной коррозии стыков, нарушению уплотнений и усталостным повреждениям. Кавитация понижает КПД машин и гребных винтов и вызывает непосредственное разрушение поверхностей деталей в зоне ее действия (рис. 2.9) в виде ямок, сливающихся в микрокаверны на внешней поверхности гильз цилиндров, или скоплений микрополостей на внешних кромках и местах приварки лопастей гребных винтов судов на подводных крыльях.

Рис. 2.9. Внешний вид гильзы дизеля (а) и гребного винта катера

на подводных крыльях (б), изношенных кавитацией

Объем, занимаемый кавитационным пузырем, может колебаться в значительных пределах: от доли кубического миллиметра до нескольких кубических метров. Чтобы получить представление о характере разрушения металла вследствие кавитации, необходимо рассмотреть условия, вызывающие это явление; механизм образования кавитационных пузырей и факторы, влияющие на интенсивность разрушения.

По современным представлениям кавитационное разрушение – сложный процесс, включающий в себя как механический (микроударный), так и электрохимический фактор разрушения с преобладанием механического воздействия.

В воде, которая является электролитом, поверхность металла покрывается окисной пленкой. Роль эрозии как механического процесса при малых скоростях потока сводится к удалению продуктов коррозии в результате трения между водой и поверхностью металла, а также в результате гидравлических ударов. Главная роль в начальный период разрушения отводится коррозии. Развитие коррозии в большей степени зависит от скорости движения воды, действующей на поверхность металла. При больших скоростях движения потока окисная пленка не успевает образоваться и тогда рабочая среда, взаимодействуя с поверхностью, лишенной защитной пленки, создает условия для интенсивного процесса разрушения.

Некоторые исследователи считают, что определяющее действие коррозионного или механического фактора зависит от скорости потока. При нулевой скорости и малых скоростях потока действует лишь электрохимический фактор. При увеличении скорости потока вступает в силу механическое ударное воздействие, которое ускоряет процесс поверхностного разрушения металла. При рассмотрении кавитационного разрушения как микроусталостного процесса, поверхность металла состоит из микроскопических выступов и углублений – микроконсолей, которые при гидравлических ударах испытывают знакопеременные нагрузки и в результате усталости отламываются. Это разрушение носит вначале микроскопический характер, затем постепенно оно разрастается. Подтверждением этого положения считают то, что полированная поверхность гораздо медленнее разрушается, чем шероховатая.

Подробное исследование микронапряжений, наклепа и измельчения блоков мозаики в результате кавитации нашло отражение в работах Л. А. Гликмана и В. В. Гавранека. В их опытах микродеформация в результате кавитационного воздействия на углеродистых сталях проявлялась в виде линий сдвигов и скольжения, а на аустенитных сталях в появлении двойников. Кавитационное разрушение сопровождается микродеформацией тонкого поверхностного слоя, степень деформации которого усиливается с увеличением времени кавитационного воздействия. Некоторые исследователи склонны рассматривать кавитациооное разрушение как коррозионно-усталостный процесс, заключающийся в том, что он протекает при одностороннем циклическом сжатии или при ассиметричном цикле со средним сжимающим напряжением.

Некоторые исследователи склонны рассматривать кавитациооное разрушение как коррозионно-усталостный процесс, заключающийся в том, что он протекает при одностороннем циклическом сжатии или при ассиметричном цикле со средним сжимающим напряжением.

Можно заключить, что кавитационное разрушение включает в себя как простое механическое, так и электрохимическое воздействие среды. Доля участия каждого зависит от ряда факторов: структуры материала, скорости потока, его газонасыщенности, температуры, разности давлений, коэффициента поверхностного натяжения и т. д.

Дата добавления: 2020-04-13; просмотров: 266;

Способ кавитационного изнашивания материалов

Использование: для кавитационного изнашивания материалов. Сущность заключается в том, что на магнитострикционной установке испытываемый образец подвергается кавитационному износу в установленном перед экспериментом режиме, при этом зазор между концентратором колебаний и испытываемым образцом по мере его изнашивания постоянно измеряется автоматически, выдерживается по величине, обеспечивающей заданную интенсивность разрушения, что стабилизирует режим кавитационного разрушения, отражает изнашивание в промышленных условиях и определяет динамику разрушения. Технический результат: стабилизация режимов кавитационного разрушения, сопоставимых с натурным изнашиванием. 1 ил.

Изобретение относится к области экспериментального исследования на специальных стендах, в частности, скорости кавитационного изнашивания образцов в гидроабразивных и химически активных средах.

Существуют разные критерии оценки процессов эрозии: потери объема материала в единицу времени; потеря веса; продолжительность испытаний; число и глубина кавитационных вмятин; глубина и площадь эрозии и другие.

В промышленных условиях величину изнашивания измеряют по расходу материалов на восстановление или непосредственным замером объема разрушения и другими способами. Развитие кавитационного разрушения показывает, что интенсивность его зависит от возникновения кавитационных каверн при определенном режиме обтекания, если разрушения не велики и не влияют на режим обтекания.

Развитие кавитационного разрушения показывает, что интенсивность его зависит от возникновения кавитационных каверн при определенном режиме обтекания, если разрушения не велики и не влияют на режим обтекания.

Знание закономерностей развития кавитационной эрозии во времени необходимо для правильного прогнозирования разрушения. Кавитационные качества, например, гидротурбин принято оценивать кавитационным коэффициентом (Н.И.Пылаев, Ю.У.Эдель. Кавитация в гидротурбинах. Л.: Машиностроение, Ленинградское отделение, 1974, 258 стр., с.35). Наиболее распространенным является весовой способ, применяемый в лабораторных условиях. Особое внимание при определении закономерностей, в частности, абразивного изнашивания уделено условиям эксперимента: давление, величина абразивных частиц, обновление абразивного поля трения и изнашиваемой поверхности.

Известны также способы кавитационного изнашивания, где поверхность подвергается гидравлическим ударам при схлопывании кавитационых полостей (Ю.Н.Цветков. Кавитационное изнашивание материалов и оборудования. Санкт-Петербург. Издательство СПбГПУ, 2003, 154 стр., с.30). Борьба с кавитационным изнашиванием ведется с позиции гидромеханики и с позиции материаловедения.

Проблема выявления критериев изнашивания актуальна для всех видов изнашивания. Лучшая коррекция с износом обнаруживается у критериев энергетической природы.

Несовместимость лабораторных и экспериментальных условий объясняется рядом причин: масштабным эффектом, различием в механике разрушения поверхности, влиянием электрохимической коррозии и в значительной степени зависит от создания и соблюдения заданных режимов кавитации.

Наиболее близким способом организации планируемого кавитационного изнашивания является создание условий разрушения на ультразвуковой магнитострикционной установке, где регулируется амплитуда и частота колебаний, зазор между исследуемой поверхностью и торцом концентратора (прототип) (Ю.Н.Цветков. Кавитационное изнашивание материалов и оборудования, с. 30).

30).

Недостатком этого способа кавитационного изнашивания является необходимость периодического ручного регулирования зазора между исследуемой поверхностью и торцом концентратора. Изменение этого зазора влияет на организацию кавитационного процесса за счет изменения размеров пузырей, энергии гидравлических ударов, скорости кумулятивных струй и, в конечном счете, кинематики и динамики процесса разрушения исследуемой поверхности образца.

Техническим результатом, достигаемым в процессе реализации данного изобретения, является стабилизация режимов кавитационного разрушения, сопоставимых с натурным изнашиванием.

Это достигается тем, что в способе управления режимами кавитационного разрушения зазор между поверхностью разрушения и торцом концентратора постоянно измеряется автоматически, обеспечивается его заданная величина, что определяет требуемые условия устойчивого образования процесса кавитационного изнашивания, отражает кавитационные разрушения в промышленных установках, позволяет определить динамику разрушения, повышает надежность работы промышленного оборудования, сокращает периодичность простоев оборудования для контроля величины износа и определения необходимости очередного ремонта.

Заявленное техническое решение отличается от прототипа тем, что автоматически измеряется зазор при изнашивании поверхности и поддерживаются оптимальные режимы организации кавитационного изнашивания в предусмотренных величинах, близких к эксплуатационному изнашиванию.

Возможность влияния на организацию и условия кавитационного изнашивания позволяет провести оценку и прогнозирование промышленного изнашивания.

Это отличие позволяет сделать вывод о соответствии заявленного технического решения критерию «новизна». Признаки, отличающие заявленные технические решения от прототипа, не выявлены в других технических решениях.

Осуществление заявленного способа поясняется с помощью устройства, представленного на чертеже.

Устройство содержит магнитострикционный возбудитель колебаний 1, концентратор колебаний 2, испытываемый образец 3, датчик положения образца 4, преобразователь сигнала 5, датчик положения концентратора колебаний 6, анализатор сигнала 7, источник питания 8, исполнительный механизм 9, ультразвуковой генератор 10.

В процессе определения интенсивности изнашивания ультразвуковой генератор 10 обеспечивает заданный режим работы магнитострикционного возбудителя колебаний 1, через концентратор колебаний 2 создает оптимальные условия организации кавитационного изнашивания испытываемого образца 3. По мере разрушения поверхности испытываемого образца изменяются условия кавитации. Датчик положения образца 4 подает сигнал на преобразователь сигнала 5 и анализатор сигнала 7, куда одновременно поступает сигнал от датчика 6 положения концентратора колебаний.

Изменения сигналов датчика 4 и 6 позволяют изменять условия интенсивности изнашивания через исполнительный механизм 9. При использовании электрических, электромагнитных и других энергопоглощающих систем контроля устройство снабжено источником питания 8.

Параметры, определяющие линейный кавитационный износ: глубина проникновения пластической деформации dпл после возникновения одного кавитационного импульса; частота кавитационного импульса f; плотность тока коррозии iкор материала; электрохимический эквивалент П0, определяющий по закону Фарадея связь между коррозионным током и скоростью коррозии, выражается функцией

h=h(f, П0, dпл, iкор).

Для прогнозирования величины износа промышленного оборудования по результатам лабораторных исследований после получения критерия зависимости заменяем его критериальным соотношением (Ю.Н.Цветков. Кавитационное изнашивание материалов и оборудования, с.33).

где dкор — глубина коррозионного разрушения поверхностного слоя;

dпл — глубина проникновения пластической деформации после воздействия одного кавитационного импульса;

лаб — величины, полученные в лабораторных условиях;

нат — величины, полученные в промышленных условиях.

Линейная скорость коррозии hкор=f·dкор.

Кавитационная обработка воды в атмосфере позволяет быстро увеличить концентрацию кислорода. Насыщение кислородом идет диффузионным путем и за счет кавитационного термолиза воды. На вибрационных установках, где можно подвергать кавитационной обработке постоянный объем воды, химический эффект кавитации проявляется в полной мере.

Насыщение кислородом идет диффузионным путем и за счет кавитационного термолиза воды. На вибрационных установках, где можно подвергать кавитационной обработке постоянный объем воды, химический эффект кавитации проявляется в полной мере.

Условие достижения равенства относительных износостойкостей лабораторного и натурного кавитационного воздействия в значительной степени определяется соблюдением зазора между испытываемым образцом и концентратором колебаний в процессе разрушения образца. Условия испытаний на магнитострикционном вибраторе определяют область жидкости в малой окрестности схлопывающегося пузырька и сам пузырек, являющийся уникальным микрореактором, в котором возможно протекание различных химических процессов.

Использование заявленного изобретения позволит уточнить закономерность интенсивности изнашивания, повысить надежность работы промышленного оборудования, сокращает периодичность простоев оборудования для контроля величины износа и определения необходимости очередного ремонта.

Способ кавитационного изнашивания материалов на магнитострикционной установке, при котором испытываемый образец подвергается кавитационному износу в установленном перед экспериментом режиме, отличающийся тем, что зазор между концентратором колебаний и испытываемым образцом по мере его изнашивания постоянно измеряется автоматически, выдерживается по величине, обеспечивающей заданную интенсивность разрушения, что стабилизирует режим кавитационного разрушения, отражает изнашивание в промышленных условиях и определяет динамику разрушения.

Виды и характеристики изнашивания

Изнашивание — это процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющейся в постепенном изменении размеров и (или) формы тела. Результат изнашивания, определяемый в установленных единицах (длины, объема, массы), называется износом.

Классификация видов изнашивания приведена на рис. 1.

Механическое изнашивание — это изнашивание в результате механических воздействий.

Абразивное изнашивание — это механическое изнашивание материала в результате в основном режущего или царапающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии.

Из всех видов изнашиваний наиболее распространено абразивное. Примером может быть изнашивание втулок цилиндра и поршней двигателей, дейдвудных подшипников буксирных судов при работе на мелководье и др.

Эрозионное изнашивание — это механическое изнашивание в результате воздействия потока жидкости и (или) газа; ему подвержены гребные винты, рабочие колеса центробежных и осевых насосов, наружные и внутренние поверхности нагрева паровых водотрубных котлов, рабочие, направляющие и сопловые лопатки паровых и газовых турбин и др.

Рис. 1. Классификация видов изнашивания

Гидроэрозионное (газоэрозионное) изнашивание — это эрозионное изнашивание в результате воздействия потока жидкости (газа).

Гидроабразивное (газоабразивное) изнашивание — это абразивное изнашивание в результате действия твердых частиц, взвешенных в жидкости (газе) и перемещающихся относительно изнашивающегося тела; гидроабразивное изнашивание происходит, например, в трубопроводах под воздействием твердых частиц, движущихся по трубопроводу с рабочей жидкостью; газоабразивное изнашивание наблюдается у кромок лопаток газовых турбин под воздействием частиц золы, движущихся вместе с газовоздушным потоком.

Электроэрозионное изнашивание — это эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока; отмечается на электроконтактах.

Усталостное изнашивание — это механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя; может происходить при качении и скольжении, например растрескивание и выкрашивание антифрикционного металла подшипников двигателей, усталостное изнашивание шариков и роликов подшипников качения, зубьев зубчатых передач в районе линии контакта и т. д.

д.

Изнашивание при заедании — изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникающих неровностей на сопряженную поверхность; встречается на контактной поверхности зубьев тяжело нагруженных зубчатых передач при срывах в режиме смазки.

Коррозионно-механическое изнашивание — это изнашивание в результате механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой; характерно для шеек валов насосов, работающих в морской воде.

Окислительное изнашивание — это коррозионно-механическое изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой.

Кавитационное изнашивание — это гидроэрозионное изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры.

Явление кавитации и связанное с ним кавитационное изнашивание наблюдается у лопастей гребных винтов и рабочих колес центробежных и осевых насосов.

Изнашивание при фретинг-коррозии — это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях; подвержены посадочные места гребных валов в районе кормовых торцов облицовок, конуса гребных валов и винтов и др.

В процессе изнашивания трением все перечисленные явления происходят часто одновременно, но одно из них обычно является ведущим, определяющим износ, остальные ему сопутствуют.

В последние годы рядом исследований, выполненных советскими учеными, установлено существование в узлах трения машин и механизмов явления водородного изнашивания, представляющее собой цепь физико-химических процессов, осуществление которых обусловлено трением: выделение водорода из смазки или твердого тела, переход его на стальное контртело, охрупчивание или разрушение им поверхностного слоя стали.

Основные причины изменения технического состояния автомобиля

Изнашивание. Трение поверхностей сопровождается изнашиванием. В зависимости от условий и режимов трения, физико-механических свойств применяемых материалов, микрорельефа поверхностей и других параметров, определяющих характер изнашивания, при трении двух сопряженных поверхностей происходят сложные процессы, которые приводят к их износу.

Под износом понимается результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала. Износы могут быть естественные, ускоренные и аварийные. В процессе эксплуатации автомобилей происходит естественное изнашивание деталей. Графически процесс изнашивания двух сопряженных деталей обычно изображают следующим образом. По вертикальной оси прямоугольной системы координат (рис. ) откладывают в выбранном масштабе величину износа деталей, по горизонтальной — пробег автомобиля. Точки соединяют плавными линиями. Полученные кривые показывают характер нарастания износа каждой детали по мере увеличения пробега автомобиля. Расстояние между кривыми свидетельствует о характере изменения зазора в сопряжении. Зазор SH устанавливается между деталями при сборке.

На идеализированной схеме можно выделить три этапа процесса изнашивания: приработка l1, установившееся изнашивание l2 и аварийное изнашивание l3. Каждый из этих этапов отражает е состояние сопряженной пары. Переход от одного этапа к другому определяется количественным накоплением отдельных повреждений. На этапе приработки скорость изнашивания повышенная. Новые или отремонтированные детали прирабатываются. С трущихся поверхностей удаляются заусенцы, уменьшается их шероховатость, в отдельных случаях материал дает усадку. На этапе установившегося изнашивания (при работе в обычных условиях эксплуатации) скорость изменения изнашивания (tg?) почти постоянна. Этап установившегося изнашивания составляет наибольшую часть ресурса сопряженной пары. При увеличении зазора до предельно допустимого S2 скорость изнашивания деталей интенсивно возрастает, заканчивается период нормальной работы деталей и наступает аварийное изнашивание. При этом на скорость изнашивания начинают влиять новые факторы: ударные нагрузки, биение, изменение теплового режима и условий смазки. Детали могут выйти из строя, что ведет к аварии.

Многие детали не имеют отчетливо выраженных этапов приработки, установившегося и аварийного изнашивания деталей. Бывает, что скорость изнашивания почти постоянная, износ деталей меняется линейно с течением времени. В ряде случаев детали имеют четко выделяющиеся периоды приработки и естественного износа, или наоборот, скорость их изнашивания в процессе приработки и нормальной эксплуатации практически одинакова, но зато резко выделяется аварийный этап работы.

Из рис. видны возможности увеличения этапа установившегося изнашивания при номинальном зазоре Sн и заданной величине предельно допустимого зазора S2: во-первых, за счет уменьшения зазора конца приработки S1 и, во-вторых, за счет снижения скорости изнашивания деталей сопряжения (уменьшения tg?). Согласно рисунку, уменьшение зазора конца приработки с S1 до S1‘ повышает ресурс работы сопряжения на величину ?l‘2. Уменьшение скорости изнашивания, выраженное уменьшением угла наклона кривой износа от ?1 до ?2 повышает ресурс работы сопряжения на ?l2«.

Выделяют три группы изнашивания: механическое, коррозионно-механическое и изнашивание в результате действия электрического тока. Каждая из групп изнашивания делится на виды.

Абразивное изнашивание возникает при трении скольжения и наличии между трущимися поверхностями мелкораздробленной твердой среды (например, песка), вызывающей выкрашивание частиц, металла из поверхности деталей. При этом процесс изнашивания не зависит от попадания абразивных частиц на поверхности трения.

Необходимо отметить, что размеры абразивных частиц с увеличением длительности работы их в масле уменьшаются, поэтому их агрессивность постепенно снижается до нуля.

Изменение размеров деталей при абразивном изнашивании зависит от ряда факторов: материала и механических свойств деталей, режущих свойств абразивных частиц, удельного давления и скорости скольжения при трении. Примером может служить изнашивание цилиндро-поршневой группы двигателя в результате попадания в цилиндры с воздухом пыли, зубьев шестерен и подшипников агрегатов трансмиссии, открытых сопряжений деталей ходовой части. По результатам исследований абразивный износ деталей агрегатов трансмиссии автомобилей составляет от 2 до 11 мкм на 1000 км пробега.

Гидроабразивное изнашивание возникает в результате действия твердых тел или частиц, увлекаемых потоком жидкости. Гидроабразивное изнашивание деталей топливных, масляных и водяных насосов, гидроприводов тормозов, гидроусилителей нередко проявляется совместно с эрозионным изнашиванием, возникающим в результате действия потока жидкости (газа). Трение потока жидкости о металл приводит к разрушению оксидной пленки, образующейся на поверхности детали, и сопутствует коррозионному разрушению материала, особенно под действием абразивных частиц и микроударов в случае возникновения кавитации.

Кавитационное изнашивание — это гидроэрозионное изнашивание при движении твердого тела относительно жидкости, когда пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры.

Газоабразивное изнашивание происходит в результате воздействия твердых частиц, увлекаемых потоком газа и перемещающихся относительно изнашивающейся поверхности.

Усталостное изнашивание поверхности трения или отдельных ее участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц, происходит при качении и скольжении. Износ обусловливается микропластическими деформациями и упрочнением поверхностных слоев трущихся деталей. При этом имеют место напряженное состояние активных объемов металла у поверхности трения и особые явления усталости при знакопеременных нагрузках, вызывающих трение металла в поверхностных слоях и как следствие их разрушение. Пульсирующие нагрузки резко усиливают темпы осповидного износа.

Износ обусловливается микропластическими деформациями и упрочнением поверхностных слоев трущихся деталей. При этом имеют место напряженное состояние активных объемов металла у поверхности трения и особые явления усталости при знакопеременных нагрузках, вызывающих трение металла в поверхностных слоях и как следствие их разрушение. Пульсирующие нагрузки резко усиливают темпы осповидного износа.

Разрушение при таком износе характеризуется появлением микро- и макротрещин, расположенных под небольшими углами к поверхности трения, с последующим развитием их в осповидные углубления в впадины. В результате износа частицы поверхностного слоя откалываются, поверхность становится неровной и приобретает матовый вид.

Усталостное изнашивание наиболее характерно для рабочих поверхностей подшипников качения и поверхностей зубьев шестерен.

Изнашивание при фреттинге происходит в результате механического изнашивания соприкасающихся тел при малых колебательных относительных перемещениях.

Изнашивание при заедании возникает в результате схватывания, глубокого вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Этот вид изнашивания имеет место в зубчатых зацеплениях агрегатов трансмиссии при использовании несоответствующего сорта масла или при его малом уровне.

Коррозионно-механическое изнашивание происходит при трении материалов, вступивших в химическое взаимодействие со средой. К коррозионно-механическим видам изнашивания относятся окислительное и изнашивание при фреттинг-коррозии.

Окислительное изнашивание возникает при наличии на поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом. Окислительное изнашивание характеризуется протеканием одновременно двух процессов — пластической деформации микроскопических объемов металла поверхностных слоев деталей и диффузии кислорода воздуха в деформируемые слои.

На первой стадии износа окисление происходит в небольших объемах металла, расположенных у плоскостей скольжения при трении. На второй стадии окисление захватывает большие объемы поверхностных слоев и глубина его соответствует глубине пластической деформации.

На первой стадии износа на поверхности трущихся деталей образуются пленки твердых растворов кислорода, на второй — химические соединения кислорода с металлом. Процесс окислительного изнашивания происходит в тонких поверхностных слоях и условно может быть разделен на три этапа: деформирование и активизация, образование вторичных структур и их разрушение.

На первом этапе происходит особый вид пластической деформации — текстурирование и резкая активизация металла. На втором этапе благодаря наличию в зоне трения агрессивных компонентов среды происходит физико-химическое взаимодействие их с активизированным слоем — образование вторичных структур. На третьем этапе в результате многократного нагружения и внутренних напряжений в пленках вторичных структур происходит образование и развитие микротрещин, ослабление связей на поверхности раздела и отслаивание пленки.

Последующее механическое воздействие приводит к разрушению и износу пленки. На обнаженных участках процесс повторяется вновь. Окислительному износу подвергаются шейки коленчатого вала, гильзы цилиндров, поршневые пальцы, зубчатые зацепления и другие детали, работающие при трении скольжения.

Изнашивание при фриттинг-коррозии — это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных перемещениях. В случае динамического нагружения и наличия вибрации и ударов окисление трущихся поверхностей происходит особенно интенсивно вследствие резкой активизации пластически деформируемого металла. Динамический характер нагружения приводит к резкому повышению градиента деформации и температур, к окислению и схватыванию. Фриттинг-процесс возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях динамической нагрузки.

Этот процесс можно считать пограничным между процессами химической коррозии и эрозии, поскольку интенсивность фриттинг-коррозии повышается с увеличением доступа кислорода, но уменьшается при увлажнении воздуха.

При фриттинг-коррозии наблюдается изнашивание посадочных поверхностей подшипников поворотных цапф, шестерен, болтовых и заклепочных соединений рам и других деталей.

Изнашивание при действии электрического тока (эрозионное изнашивание) поверхностей происходит в результате воздействия разрядов при прохождении электрического тока.

Работа агрегатов и узлов автомобилей сопровождается одновременно несколькими видами изнашивания. В чистом виде ни один из видов изнашивания не наблюдается. Как правило, в каждом работающем сопряжении деталей имеется вид изнашивания, определяющий износостойкость деталей. Остальные виды изнашивания в большей или меньшей мере ему сопутствуют. Определяющий вид изнашивания зависит от условий эксплуатации, нагрузок и других причин и лимитирует время безотказной работы сопряжения.

Определяющим видом изнашивания металлических деталей автомобилей при их эксплуатации является механическое изнашивание. Правильное определение вида изнашивания, знание приемов уменьшения интенсивности того или иного изнашивания позволят в значительной степени увеличить срок службы деталей автомобилей.

Пластические деформации и разрушения. Такие повреждения связаны с достижением или превышением пределов текучести или прочности соответственно у вязких (сталь) или хрупких (чугун) материалов. Обычно этот вид разрушений является следствием либо ошибок при расчетах, либо нарушений правил эксплуатации (перегрузки, неправильное управление автомобилем, дорожно-транспортные происшествия и т. п.). Иногда пластическим деформациям или разрушениям предшествует механическое изнашивание, приводящее к изменению геометрических размеров и сокращению запасов прочности детали.

Усталостные разрушения. Этот вид разрушений возникает при циклическом приложении нагрузок, превышающих предел выносливости металла детали. При этом происходят постепенное накопление и рост усталостных трещин, приводящие при определенном числе циклов нагружения к усталостному разрушению деталей. Совершенствование методов расчета и технологии изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентраторов напряжения) привело к значительному сокращению случаев усталостного разрушения деталей. Как правило, оно наблюдается в экстремальных условиях эксплуатации (длительные перегрузки, низкие или высокие температуры) у рессор, полуосей, рамы.

При этом происходят постепенное накопление и рост усталостных трещин, приводящие при определенном числе циклов нагружения к усталостному разрушению деталей. Совершенствование методов расчета и технологии изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентраторов напряжения) привело к значительному сокращению случаев усталостного разрушения деталей. Как правило, оно наблюдается в экстремальных условиях эксплуатации (длительные перегрузки, низкие или высокие температуры) у рессор, полуосей, рамы.

Коррозия. Это явление происходит вследствие агрессивного воздействия среды на детали, приводящего к окислению (ржавению) металла и, как следствие, к уменьшению прочности и ухудшению внешнего вида. Основными активными агентами внешней среды, вызывающими коррозию, являются соль, которой посыпают дороги зимой, кислоты, содержащиеся в воде и почве, а также компоненты, входящие в состав отработавших газов автомобилей, и их химические соединения. Коррозия главным образом поражает детали кузова, кабины, рамы. Для деталей кузова, расположенных снизу, коррозия сопровождается абразивным изнашиванием в результате воздействия на поверхность при движении автомобиля абразивных частиц — песка, гравия. Сильно способствует коррозии сохранение влаги на металлических поверхностях, в том числе под слоем дорожной грязи, что особенно характерно для всякого рода скрытых полостей и ниш.

Коррозия способствует усталостному изнашиванию и разрушению, так как создает на поверхности металла концентраторы напряжения в виде коррозионных язв. Такой вид разрушений наблюдается, например, в местах сварки, крепления кронштейнов рессор.

Старение. Показатели технического состояния деталей и эксплуатационных материалов изменяются под действием внешней среды. Так, резинотехнические изделия теряют прочность и эластичность в результате окисления,термического воздействия (разогрев или охлаждение), химического воздействия масла, топлива и жидкостей, а также солнечной радиации и влажности.

В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств присадок. Детали и материалы изменяются не только при их использовании, но и при хранении: снижаются прочность и эластичность резинотехнических изделий; у топлива, смазочных материалов и жидкостей наблюдаются процессы окисления, сопровождаемые выпадением осадков.

Виды изнашивания деталей и пар трения, их классификация

Детали и пары трения СТС подвержены действию различного рода механического и коррозионно-механического изнашивания, а также коррозионному и усталостному разрушениям. Материал деталей, работающих в условиях высоких температур, под действием внешних нагрузок подвергается ползучести. Изнашивание — это процесс постепенного изменения размеров деталей при трении. Результат изнашивания называют износом. Механическое — изнашивание материала в результате механических воздействий на него. Абразивное—механическое изнашивание материала из-за воздействия на него режущих или царапающих твёрдых тел, или частиц. Гидроабразивное — механическое изнашивание материала в результате воздействия на него твёрдых частиц, увлекаемых потоком жидкости. Газоабразивное — механическое изнашивание материала в результате воздействия на него твёрдых частиц, увлекаемых потоком газа. Эрозионное — механическое изнашивание материала в результате воздействия на него потока жидкости или газа. Этому изнашиванию подвержены гребные винты, лопастные колёса центробежных и осевых насосов, наружные и внутренние поверхности нагрева паровых водотрубных котлов и др. Кавитационное — гидроэрозионное изнашивание поверхности твёрдого тела при движении его относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создаёт местное повышение давления или температуры. Явление кавитации и связанное с ним кавитационное изнашивание наблюдается у лопастей гребных винтов и лопастных колёс центробежных и осевых насосов. Усталостное (осповидное изнашивание) — механическое

изнашивание поверхности трения в результате деформирования микрообъёмов

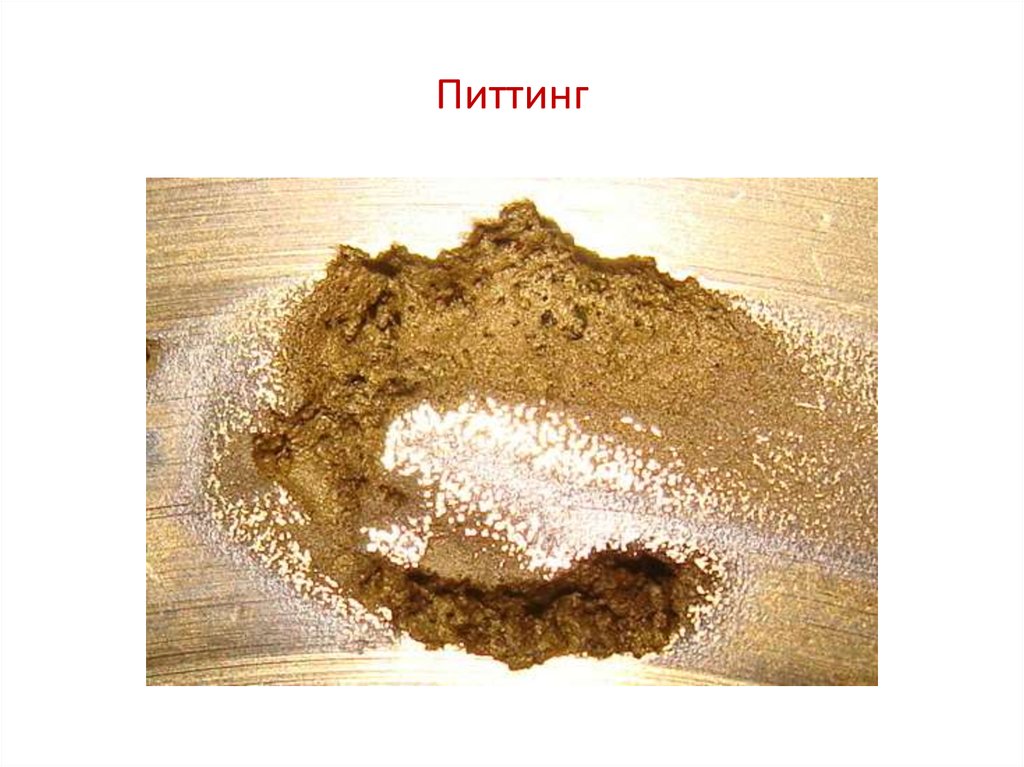

материала, приводящего к возникновению трещин и отделению частиц. Выкрашивание {Pitting) — процесс образования ямок на

поверхности трения в результате отделения частиц материала при усталостном

изнашивании (при вибрации). Молекулярно-механическое — изнашивание материала в

результате механического воздействия и молекулярных сил на него. При этом

изнашивании наблюдается перенос частиц металла с одной поверхности детали на

другую. Изнашивание при заедании — молекулярно-механическое

изнашивание деталей в результате глубинного вырывания материала (схватывания) и

переноса его с одной поверхности трения на другую. Такое изнашивание

встречается у подшипников скольжения на контактной поверхности зубчатой

передачи при недостаточной смазке. Коррозионно-механическое — изнашивание материала в

результате механического воздействия на него, сопровождаемое химическим или

электрическим взаимодействием материала со средой. Это изнашивание характерно

для шеек валов насосов, перекачивающих морскую воду. Окислительное — коррозионно-механическое изнашивание

материала, при котором основное влияние на изнашивание оказывает химическая

реакция с кислородом или окисляющей окружающей средой. Изнашивание при фреттинг-коррозии — коррозионно-механическое

изнашивание соприкасающихся тел при относительно малых колебательных

перемещениях. Это изнашивание встречается на посадочных поверхностях конуса

гребного вала и винта, на посадочных поверхностях вкладышей рамовых подшипников

дизеля. Исследованиями установлено, что все процессы изнашивания

деталей и пар трения протекают аналогично.

Усталостное (осповидное изнашивание) — механическое

изнашивание поверхности трения в результате деформирования микрообъёмов

материала, приводящего к возникновению трещин и отделению частиц. Выкрашивание {Pitting) — процесс образования ямок на

поверхности трения в результате отделения частиц материала при усталостном

изнашивании (при вибрации). Молекулярно-механическое — изнашивание материала в

результате механического воздействия и молекулярных сил на него. При этом

изнашивании наблюдается перенос частиц металла с одной поверхности детали на

другую. Изнашивание при заедании — молекулярно-механическое

изнашивание деталей в результате глубинного вырывания материала (схватывания) и

переноса его с одной поверхности трения на другую. Такое изнашивание

встречается у подшипников скольжения на контактной поверхности зубчатой

передачи при недостаточной смазке. Коррозионно-механическое — изнашивание материала в

результате механического воздействия на него, сопровождаемое химическим или

электрическим взаимодействием материала со средой. Это изнашивание характерно

для шеек валов насосов, перекачивающих морскую воду. Окислительное — коррозионно-механическое изнашивание

материала, при котором основное влияние на изнашивание оказывает химическая

реакция с кислородом или окисляющей окружающей средой. Изнашивание при фреттинг-коррозии — коррозионно-механическое

изнашивание соприкасающихся тел при относительно малых колебательных

перемещениях. Это изнашивание встречается на посадочных поверхностях конуса

гребного вала и винта, на посадочных поверхностях вкладышей рамовых подшипников

дизеля. Исследованиями установлено, что все процессы изнашивания

деталей и пар трения протекают аналогично. Говоря о физическом изнашивании необходимо отметить, что механизмы и корпус судна дополнительно подвержены моральному изнашиванию, которое выражается в их техническом старении.

Что такое кавитационный износ — определение

В общем случае износ — это механически вызванное повреждение поверхности, которое приводит к постепенному удалению материала из-за относительного движения между этой поверхностью и контактирующим веществом или веществами. Контактное вещество может состоять из другой поверхности, жидкости или твердых абразивных частиц, содержащихся в некоторой форме жидкости или суспензии, такой как, например, смазка. Как и в случае с трением, наличие износа может быть хорошим или плохим.Продуктивный контролируемый износ можно найти в таких процессах, как механическая обработка, резка, шлифовка и полировка. Однако в большинстве технологических применений возникновение износа крайне нежелательно и представляет собой чрезвычайно дорогостоящую проблему, поскольку приводит к износу или даже выходу из строя компонентов. С точки зрения безопасности это часто не так серьезно (или внезапно), как перелом. Это потому, что обычно ожидается износ.

Контактное вещество может состоять из другой поверхности, жидкости или твердых абразивных частиц, содержащихся в некоторой форме жидкости или суспензии, такой как, например, смазка. Как и в случае с трением, наличие износа может быть хорошим или плохим.Продуктивный контролируемый износ можно найти в таких процессах, как механическая обработка, резка, шлифовка и полировка. Однако в большинстве технологических применений возникновение износа крайне нежелательно и представляет собой чрезвычайно дорогостоящую проблему, поскольку приводит к износу или даже выходу из строя компонентов. С точки зрения безопасности это часто не так серьезно (или внезапно), как перелом. Это потому, что обычно ожидается износ.

Определенные характеристики материала, такие как твердость , , тип карбида и объемный процент, могут иметь решающее влияние на износостойкость материала в данной области применения. Износ , как и коррозия, имеет несколько типов и подтипов, в некоторой степени предсказуем, и его довольно сложно надежно протестировать и оценить в лаборатории или в процессе эксплуатации.

Кавитационный износ

Кавитация износ — это процесс прогрессирующей деградации материала из-за повторяющегося зарождения, роста и резкого схлопывания полостей в жидкости, протекающей рядом с материалом. Кавитационная усталость — это особый тип механизма повреждения, вызванный повторяющейся вибрацией и движением из-за контакта с текущими жидкостями, причем вода является наиболее распространенной жидкостью. Кавитация во многих случаях является нежелательным явлением. В центробежных насосах кавитация вызывает повреждений компонентов (эрозия материала), вибрации, шум и снижение эффективности.

Источник: Wikipedia, CC BY 2.5,https://commons.wikimedia.org/wiki/File:Turbine_Francis_Worn.JPG

Возможно, самой важной инженерной проблемой, вызванной кавитацией, является материальный ущерб , который кавитационные пузырьки могут причинить, когда они коллапс вблизи твердой поверхности. Коллапс кавитационных пузырьков — это бурный процесс, который генерирует сильно локализованных ударных волн и микроструй . Они нагнетают энергичную жидкость в очень малые объемы, тем самым создавая точки с высокой температурой, и эти интенсивные возмущения создают сильно локализованные и переходные поверхностные напряжения на твердой поверхности. Признаки эрозии будет выглядеть как точечная коррозия из-за гидравлического удара схлопывающихся пузырьков пара. Было обнаружено, что степень кавитационного повреждения быстро увеличивается с увеличением объемного расхода.

Более мягкие материалы могут быть повреждены даже кратковременным возникновением кавитации . Отдельные ямки можно наблюдать после схлопывания единственного пузыря. Поэтому для центробежных насосов используются более твердые материалы. Но с более твердыми материалами, используемыми в большинстве приложений, циклическое напряжение из-за повторяющихся обрушений может вызвать локальное усталостное повреждение поверхности . Таким образом, кавитационное повреждение металлов обычно имеет вид усталостного разрушения .

Когда кавитационные пузырьки схлопываются, они выталкивают энергичную жидкость в очень малые объемы, тем самым создавая точки с высокой температурой и испуская ударные волны, последние из которых являются источником шума. Хотя схлопывание небольшой полости — событие с относительно низкой энергией, сильно локализованные коллапсы могут со временем разрушать металлы, такие как сталь. Точечная коррозия, вызванная схлопыванием полостей, приводит к сильному износу компонентов и может значительно сократить срок службы гребного винта или насоса.

Кавитация обычно сопровождается также:

- Шум. Типичный шум возникает из-за схлопывающихся полостей. Уровень шума, возникающего в результате кавитации, является мерой серьезности кавитации.

- Вибрация . Вибрации насоса из-за кавитации — это типично низкочастотные колебания, обычно в диапазоне от 0 до 10 Гц.

- Снижение КПД насоса . Снижение КПД насоса — более надежный признак возникновения кавитации.

Предотвращение кавитации

Ямы могут различаться по размеру от очень маленьких до очень больших, или даже они могут полностью проникать сквозь толщину металла. Повреждение конструкции может быть катастрофическим, а потеря функциональной эффективности может быть значительной. Методы решения этой проблемы включают:

- Повышение твердости и прочности металла. Однако это может лишь отсрочить возникновение проблемы, а не предотвратить ее.

- Повышение жесткости детали.Это должно уменьшить амплитуду его вибрации, тем самым увеличивая его собственную частоту вибрации. Можно увеличить толщину стенки или добавить ребра жесткости для изменения характеристик вибрации.

- Повышение гладкости поверхности. Полости имеют тенденцию группироваться в определенных областях с низким давлением. Возможно, удастся устранить поверхностные пики и впадины, рассредоточив полости.

Твердость поверхности и износостойкость

Твердость важна с инженерной точки зрения, потому что сопротивление износу за счет трения или эрозии паром, маслом и водой обычно увеличивается с твердостью.Если твердость материала выше, чем у абразивного материала, скорость износа будет меньше.

Поверхностная закалка или поверхностная закалка — это процесс, при котором твердость поверхности (корпуса) объекта повышается, в то время как внутренняя сердцевина объекта остается упругой и жесткой. После этого повышается твердость поверхности, износостойкость и усталостная долговечность. Это достигается несколькими процессами, такими как процесс науглероживания или азотирования, при котором компонент подвергается воздействию углеродсодержащей или азотистой атмосферы при повышенной температуре.Как было написано, это влияет на две основные характеристики материала:

- Твердость и износостойкость значительно повышены. В материаловедении твердость — это способность противостоять выемкам на поверхности ( локализованная пластическая деформация ) и царапинам . Твердость — вероятно, наиболее плохо определенное свойство материала, поскольку оно может указывать на устойчивость к царапинам, сопротивление истиранию, сопротивление вдавливанию или даже сопротивление формованию или локализованной пластической деформации.Твердость важна с инженерной точки зрения, потому что сопротивление износу из-за трения или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

- На ударную вязкость не влияет . Прочность — это способность материала поглощать энергию и пластически деформироваться без разрушения. Одно определение ударной вязкости (для высокой скорости деформации , вязкость разрушения ) заключается в том, что это свойство указывает на устойчивость материала к разрушению при наличии трещины (или другого дефекта, концентрирующего напряжение).

Для чугуна или стали с низким содержанием углерода, которая сама по себе плохо закаливается, процесс цементации включает введение дополнительного углерода или азота в поверхностный слой. Упрочнение полезно для таких деталей, как кулачок или зубчатый венец, которые должны иметь очень твердую поверхность, чтобы противостоять износу, а также прочную внутреннюю часть, чтобы противостоять ударам, возникающим во время работы. Кроме того, поверхностное упрочнение стали имеет преимущество перед сквозным упрочнением (то есть равномерным упрочнением металла по всей детали), поскольку менее дорогие низкоуглеродистые и среднеуглеродистые стали можно упрочнять без проблем деформации и растрескивания, связанных с за счет закалки толстых участков.Богатый углеродом или азотом внешний поверхностный слой (или в случае ) вводится путем диффузии атомов из газовой фазы. Корпус обычно имеет глубину порядка 1 мм и тверже, чем внутренняя сердцевина материала.

Типичные износостойкие материалы

В общем, износ — это механическое повреждение поверхности, которое приводит к постепенному удалению материала из-за относительного движения между этой поверхностью и контактирующим веществом или веществами. Следовательно, существует идеальный износостойкий материал, и в каждом случае он сильно зависит от многих переменных (например,грамм. сочетание материалов, контактное давление, окружающая среда, температура). Твердость материала соотносится с износостойкостью материала. Если твердость материала меньше, чем твердость абразивного материала, то скорость износа высока. Твердость материала играет важную роль в износостойкости. Некоторые материалы обладают особыми характеристиками износостойкости:

- Ni 3 Al — Сплав . Алюминид никеля — это интерметаллический сплав никеля и алюминия, свойства которого аналогичны свойствам керамики и металла.Алюминид никеля уникален тем, что он обладает очень высокой теплопроводностью в сочетании с высокой прочностью при высоких температурах. Эти свойства в сочетании с высокой прочностью и низкой плотностью делают его идеальным для специальных применений, таких как покрытие лопаток в газовых турбинах и реактивных двигателях. Композиционные материалы со сплавами на основе Ni 3 Al в качестве матрицы, упрочненной, например, TiC, ZrO2, WC, SiC и графеном, являются современными материалами. Сообщается, что в 2005 году наиболее устойчивый к истиранию материал был создан путем внедрения алмазов в матрицу из алюминида никеля.

- Карбид вольфрама . Ударный износ является наиболее важным фактором при добыче полезных ископаемых. Горнодобывающая промышленность и переработка полезных ископаемых требуют износостойких машин и компонентов, поскольку энергия и масса взаимодействующих тел значительны. Для этого необходимо использовать материалы с наивысшей износостойкостью. Например, карбид вольфрама широко используется в горнодобывающей промышленности в буровых долотах с перфоратором, забойных перфораторах, шарошечных фрезах, долотах для длинных струговых плугов, резцах для длинных очистных комбайнов, расточных расширителях и туннельных бурильных машинах.

- Карбид кремния . Карбид кремния — чрезвычайно твердое кристаллическое соединение кремния и углерода, полученное синтетическим путем. Его химическая формула — SiC. Карбид кремния имеет твердость 9 по шкале Мооса, что приближается к твердости алмаза. Помимо твердости, кристаллы карбида кремния обладают характеристиками разрушения, что делает их чрезвычайно полезными в шлифовальных кругах. Его высокая теплопроводность, а также его жаропрочность, низкое тепловое расширение и устойчивость к химическим реакциям делают карбид кремния ценным при производстве жаропрочных материалов и других огнеупоров.

- Сплавы с покрытием . Цементное упрочнение путем обработки поверхности можно далее классифицировать как диффузионную обработку или локализованную термическую обработку. Методы диффузии вводят легирующие элементы, которые попадают на поверхность путем диффузии либо в виде агентов твердого раствора, либо в качестве агентов упрочнения, которые способствуют образованию мартенсита во время последующей закалки. В этом процессе концентрация легирующего элемента увеличивается на поверхности стального компонента. Методы диффузии включают:

- Науглероживание — это процесс поверхностного упрочнения, при котором концентрация углерода на поверхности железного сплава (обычно низкоуглеродистой стали) увеличивается за счет диффузии из окружающей среды.Науглероживание дает твердую, очень износостойкую поверхность (средняя глубина гильзы) продукта с превосходной способностью выдерживать контактную нагрузку, хорошей усталостной прочностью на изгиб и хорошей устойчивостью к заеданию.

- Азотирование — это процесс поверхностного упрочнения, при котором концентрация азота на поверхности железа увеличивается за счет диффузии из окружающей среды для создания поверхности с поверхностным упрочнением. Азотирование позволяет получить твердую, очень износостойкую поверхность (небольшая глубина корпуса) продукта с хорошей контактной нагрузкой, хорошей усталостной прочностью на изгиб и отличным сопротивлением заеданию.

- Борирование , также называемое борированием, представляет собой термохимический процесс диффузии, похожий на нитроцементацию, при котором атомы бора диффундируют в подложку с образованием твердых и износостойких поверхностных слоев. Процесс требует высокой температуры обработки (1073-1323 K) и большой продолжительности (1-12 часов) и может применяться к широкому спектру материалов, таких как стали, чугун, металлокерамика и цветные сплавы.

- Титаноуглеродистая и нитридная закалка . Нитрид титана (чрезвычайно твердый керамический материал) или покрытия из карбида титана могут использоваться в инструментах, изготовленных из таких сталей посредством процесса физического осаждения из паровой фазы, чтобы улучшить характеристики и срок службы инструмента. TiN имеет твердость по Виккерсу 1800–2100 и имеет металлический золотой цвет.

- Цементированная сталь . Для повышения износостойкости сталей обычно проводят цементацию на основе мартенситного превращения. Упрочнение мартенситным превращением — один из наиболее распространенных методов упрочнения, который в основном используется для сталей (т.е. углеродистые стали, а также нержавеющие стали).

- Закалка пламенем . Закалка пламенем — это метод поверхностной закалки, при котором используется одна горелка со специально разработанной головкой для обеспечения очень быстрого нагрева металла, который затем быстро охлаждается, обычно с использованием воды. Это создает «футляр» из мартенсита на поверхности, в то время как внутренняя сердцевина объекта остается упругой и прочной. Техника аналогична индукционной закалке. Для этого типа упрочнения необходимо содержание углерода 0,3–0,6 мас.%.

- Индукционная закалка. Индукционная закалка — это метод поверхностной закалки, при котором используются индукционные катушки для очень быстрого нагрева металла, который затем быстро охлаждается, обычно с использованием воды. Это создает на поверхности «футляр» мартенсита. Для этого типа упрочнения необходимо содержание углерода 0,3–0,6 мас.%.

- Лазерная закалка . Лазерная закалка — это метод поверхностного упрочнения, при котором используется лазерный луч для очень быстрого нагрева металла, который затем быстро охлаждается (обычно путем самозакалки).Это создает «футляр» из мартенсита на поверхности, в то время как внутренняя сердцевина объекта остается упругой и прочной.

& nbsp;

Некоторые распространенные материалы:

- Nibral Propeller (никель-алюминиевая бронза) Источник: generalpropeller.com

Ковкий чугун . Ковкий чугун , также известный как чугун с шаровидным графитом или чугун с шаровидным графитом, по составу очень похож на серый чугун, но во время затвердевания графит зарождается в виде сферических частиц (конкреций) в высокопрочном чугуне, а не в виде хлопьев.Типичные области применения этого материала включают клапаны, корпуса насосов, коленчатые валы, шестерни и другие автомобильные и машинные компоненты из-за его хорошей обрабатываемости, усталостной прочности и более высокого модуля упругости (по сравнению с серым чугуном), а также в зубчатых передачах для тяжелых условий эксплуатации из-за его высокий предел текучести и износостойкость.

- Алюминий бронза . Алюминиевая бронза представляет собой семейство сплавов на основе меди, предлагающих сочетание механических и химических свойств, не имеющее себе равных среди сплавов других серий.Они содержат от 5 до 12% алюминия. Алюминиевая бронза находит все большее признание в самых разных областях применения, требующих устойчивости к механическому износу. Его износостойкость основана на переходе от более мягкого металла (алюминиевая бронза) к более твердому (стали) и формированию тонкого слоя более мягкого металла на более твердом металле.

Введение в кавитацию — Технологические трубопроводы

Кавитация — это образование паровых полостей в жидкости, которые являются следствием сил, действующих на жидкость.Обычно это происходит, когда жидкость подвергается быстрым изменениям давления, которые вызывают образование полостей в жидкости, где давление относительно низкое. Под воздействием более высокого давления пустоты взрываются и могут генерировать мощную ударную волну.

Кавитация — серьезная причина износа в некоторых технических условиях. Коллапсирующие пустоты, которые взрываются рядом с металлической поверхностью, вызывают циклическое напряжение из-за повторяющегося взрыва. Это приводит к поверхностной усталости металла, вызывая тип износа, также называемый «кавитацией».Наиболее распространенными примерами такого износа являются рабочие колеса насоса и изгибы, когда происходит резкое изменение направления жидкости.

Поскольку ударные волны, образующиеся при схлопывании пустот, достаточно сильны, чтобы вызвать значительные повреждения движущихся частей, кавитация обычно является нежелательным явлением. Его очень часто специально избегают при проектировании машин, таких как турбины или гребные винты, а устранение кавитации является важной областью исследования динамики жидкости.

Кавитационный насос

Кавитация возникает, когда жидкость в насосе превращается в пар под низким давлением.Это происходит из-за недостаточного давления на всасывающем конце насоса или недостаточного чистого положительного напора на всасывании (NPSHa).

Когда имеет место кавитация, при низком давлении образуются пузырьки воздуха. Когда жидкость проходит со стороны всасывания крыльчатки к стороне нагнетания, пузырьки лопаются. Это создает ударную волну, которая ударяет по крыльчатке и вызывает вибрацию насоса и механическое повреждение, что может привести к полному выходу насоса из строя на каком-то этапе.

Давление паров

Давление пара определяется как давление, при котором молекулы жидкости превращаются в пар.При определенной комбинации давления и температуры, различающейся для разных жидкостей, молекулы жидкости превращаются в пар. Обычный пример — горшок с водой на кухонной плите. При кипячении до 100 ° C на дне кастрюли образуются пузырьки атмосферного давления и поднимается пар. Это означает, что давление пара и температура были достигнуты, и вода закипит. Следует отметить, что давление пара для всех жидкостей зависит от температуры.

Что вызывает кавитацию?

Кавитация возникает в насосе, когда температура и давление жидкости на всасывании рабочего колеса равны давлению пара.Это может произойти при низких давлениях и нормальных рабочих температурах. Локально это приводит к превращению жидкости в пар и созданию очень высоких температур и давлений. При кавитации образуются пузырьки. По мере увеличения давления в насосе эти пузыри схлопываются в форме схлопывания — столь же сильного, как взрыв. Имплозия заставляет ударные волны проходить через жидкость и ударять по крыльчатке, вызывая механические повреждения.

Воздействие кавитации на насос

- Выход из строя корпуса насоса

- Разрушение рабочего колеса

- Чрезмерная вибрация, ведущая к преждевременному выходу из строя уплотнения и подшипника

- Потребление энергии выше необходимого

- Снижение расхода и / или давления

Кавитация может оказать серьезное негативное влияние на насос работа и срок службы.Это может повлиять на многие аспекты работы насоса, но часто больше всего страдает крыльчатка насоса. Относительно новое рабочее колесо, пострадавшее от кавитации, обычно выглядит так, как будто оно использовалось много лет; материал рабочего колеса может быть подвержен эрозии и не подлежит ремонту.

Вибрация — частый симптом кавитации и часто первый признак проблемы. Вибрация вызывает проблемы для многих компонентов насоса, включая вал, подшипники и уплотнения.

На этих фотографиях показано кавитационное повреждение крыльчатки с отколотыми сегментами и серьезное механическое повреждение.

Как избежать кавитации

При отсутствии изменений условий всасывания или свойств жидкости во время работы кавитации легче всего избежать на этапе проектирования. Ключевым моментом является понимание имеющегося чистого положительного напора на всасывании (NPSHa) и его учет в процессе проектирования.

NPSHa определяется как разница между давлением на входе насоса и давлением пара жидкости.

NPSHa = P на входе насоса — давление пара

Давление пара различается для разных жидкостей и зависит от давления и температуры.Давление на входе в насос — это то, что остается после учета потерь на трение, потери скоростного напора, а также потерь на входе и выходе во всасывающем трубопроводе насосной системы. По этой причине на этапе проектирования необходимо рассчитать эти потери и потери технологической установки во всасывающем трубопроводе, а затем вычесть эти потери из доступной для насоса высоты всасывания. Таким образом, в точке, где установлен насос, остается чистое давление, доступное для насоса.

Для предотвращения кавитации очень важно обеспечить наличие достаточного NPSHa, чтобы жидкость оставалась выше давления пара.

база технических знаний для всех профессионалов в области технологических трубопроводов во всем мире…

Поделитесь этой статьей — Знания расширяются за счет обмена, а не за счет сохранения.

СвязанныеБлог и последние новости | Насос и клапан JETT

Качество воды: безопасна ли моя водопроводная вода для питья? Вышеуказанный вопрос часто задают по всей стране.Ответ зависит от того, получаете ли вы воду из пластиковой бутылки, из частного колодца или из общественной …

Текущее « Руководство по персоналу важнейших объектов инфраструктуры » Министерства внутренней безопасности США (от 19 марта 2020 г.), а также Распоряжение губернатора Гретхен Уитмер No.2020-21 (от 23 марта 2020 г.) …

Компания JETT Pump & Valve внесла свой вклад в проектную помощь, поставку и установку ливневых станций в проект InSite Real Estate Industrial Warehouse, который обсуждается в этой статье, опубликованной PEA: Промышленная недвижимость InSite…

Морское бурение — это бизнес с высокими ставками, и безопасность является одним из приоритетов.В любой момент времени на борту морской нефтяной вышки может находиться от 110 до 180 человек. Большое усилие прилагает вся бригада — менеджеры, бурильщики, …

Этанол был экологически чистым топливом, используемым в Соединенных Штатах с 1850-х годов. Автомобиль Ford Model T был разработан для работы на этаноле, и, хотя этанол был запрещен в эпоху сухого закона, он получил распространение в 1970-х годах во времена…

Компания: В 2015 году дистрибьютор двигателей в Нидерландах предоставил местной больнице двигатель мощностью 17 киловатт, 400 вольт. Больница арендовала переносной кран, чтобы установить двигатель на крышу здания. Двигатель используется для управления вентилятором…

Свяжитесь с JETT Pump & Valve сегодня, чтобы принять участие!

Найдите ОТЛИЧНЫЙ видео-обзор для ЛЮБОГО, кто использует AT5 ЗДЕСЬ.Он ответит на большинство рабочих вопросов, связанных с прибором. Чтобы заказать AT5, свяжитесь со Скоттом Штурмом по адресу [email protected] сегодня!

Каждый успешный бизнес направлен на увеличение доходов, чтобы компания могла расти и продолжать предоставлять своим клиентам более качественные продукты и услуги.Растущие компании обычно инвестируют в современные инструменты и оборудование, чтобы …

Motor Circuit Analysis (MCA) ™ — это метод тестирования без напряжения для оценки состояния двигателя.Этот метод может быть запущен из Центра управления двигателем (MCC) или непосредственно на двигателе. Преимущество тестирования от MCC состоит в том, что весь …

Потому что моторы выходят из строя. Не все повреждения обмотки начинаются с замыканий на землю. Вместо этого они могут запуститься из-за слабого места в системе изоляции обмотки, которое в конечном итоге может вызвать замыкание на землю, когда двигатель остановится.Тестирование двигателей является неотъемлемой частью …

Кавитация | Инспекционная

Кавитация — это внезапное образование и немедленное схлопывание пузырьков пара или воздуха в потоке жидкости, когда давление в системе падает ниже давления пара в жидкости, что приводит к крошечным, но мощным ударным волнам, которые со временем могут нанести значительный ущерб системе. металл.В обрабатывающей промышленности кавитация обычно возникает в потоке жидкости, когда давление в системе падает ниже давления пара в жидкости. К ним часто относятся рабочие колеса насоса, участки сразу после спускных клапанов и изгибы труб, где происходит резкое изменение направления жидкости.

Повреждение от кавитации чаще всего проявляется в виде износа или точечной коррозии на поверхности металла. Этот износ вызван циклическими напряжениями повторяющихся ударных волн, вызванными схлопыванием полостей.Хотя индивидуальный обвал относительно безвреден, многочисленные обрушения со временем могут вызвать эрозию.

Это определение неполное? Вы можете помочь, внося в него свой вклад.

Связанные темы

Инструменты для тем

Поделиться темой

Внести вклад в определение

Мы приветствуем обновления этого определения Integripedia от сообщества Inspectioneering.Щелкните значок ссылку ниже, чтобы открыть форму, которая позволит вам внести изменения в определение и отправить их Инспекционному персоналу.

Способствовать определениюКавитация — возможные причины и профилактика

Кавитация возникает, когда паровых полостей образуются в жидкости, в результате чего в материале образуются небольшие пустоты или пузырьки.Произошедшее от латинского слова cavitare, Cavitation буквально означает «обрушение». Обычно он возникает при быстром изменении давления или перемещении материала , вызывая пустоты, также известные как пустоты или пузыри.

Возникновение кавитацииОдна из наиболее частых причин — быстро движущиеся объекты в жидких материалах, таких как вода. Поэтому роторные насосы, гидротурбины и гребные винты часто подвержены кавитации.Согласно принципу Бернулли, статическое давление (или потенциальная энергия) жидкости одновременно становится ниже, когда скорость указанной жидкости увеличивается. Если давление падает из-за испарения, образуются небольшие пустоты. Эти пустоты могут затем разрушиться , если статическое давление быстро возрастет, что приведет к повреждению материала.

Кавитационная эрозия стали и других металловКавитационные повреждения в стали (и других металлах) возникают, когда небольшие пустоты на поверхности многократно увеличиваются и разрушаются из-за быстрого изменения давления.Исследования показывают, что степень кавитации коррелирует с металлическими сплавами в нержавеющих сталях. Например, нержавеющая сталь марки 410 демонстрирует меньшее кавитационное повреждение, чем обычная сталь марки 304 при тех же условиях испытаний (Источник).

Однако почти все металлы и сплавы могут получить кавитацию. Повреждение при повторяющемся изменении давления и движении между металлом и жидкостью. Это может повредить особенно мягкие металлы, такие как алюминий и медь. В случае нержавеющих сталей поверхность может быть сильно повреждена кавитацией, что может даже привести к удалению защитных слоев.

ПрофилактикаПоверхностная закалка может быть одним из решений для повышения защиты от кавитации. Борирование — это термохимический процесс, при котором бор диффундирует в поверхностные слои материала. Повышает твердость и, следовательно, устойчивость к кавитации. Диффузионные слои Borocoat®, сертифицированные BorTec, обеспечивают высокую твердость до 2800 HV и не только повышают защиту от кавитации, но также улучшают сопротивление абразивному и адгезионному износу.

Кавитация — Введение

Кавитация — распространенная проблема в насосах и регулирующих клапанах, вызывающая серьезный износ и повреждения. При неправильных условиях кавитация резко сокращает срок службы компонентов.

Что такое кавитация?

Кавитация может возникнуть, когда местное статическое давление в жидкости достигает уровня ниже давления пара жидкости при фактической температуре. Согласно уравнению Бернулли это может произойти, когда жидкость ускоряется в регулирующем клапане или вокруг рабочего колеса насоса.

Само испарение не вызывает повреждений — повреждение происходит, когда пар почти сразу после испарения схлопывается, когда скорость уменьшается, а давление увеличивается.

Предотвращение кавитации

Кавитации, как правило, можно избежать, увеличив расстояние (разность давлений) между фактическим локальным статическим давлением в жидкости и давлением паров жидкости при фактической температуре.

Это может быть выполнено:

- модернизация компонентов, инициирующая высокие скорости и низкие статические давления

- увеличение общего или локального статического давления в системе

- снижение температуры жидкости

модернизация компонентов, инициирование высоких скоростей и Низкое статическое давление

Кавитации и повреждений можно избежать, используя специальные компоненты, разработанные для реальных суровых условий.

- Условия с огромными перепадами давления могут — с ограничениями — обрабатываться с помощью многоступенчатых регулирующих клапанов

- Сложные условия перекачки с температурами жидкости, близкими к температуре испарения, могут обрабатываться с помощью специальных насосов, работающих по другим принципам, чем центробежные насосы Повышение общего или местного давления в системе

Путем увеличения общего или местного давления в системе расстояние между статическим давлением и давлением испарения увеличивается, и можно избежать испарения и кавитации.

Отношение между статическим давлением и давлением испарения — показатель возможности испарения, часто выражается числом кавитации.

К сожалению, не всегда возможно увеличить общее статическое давление из-за классификации систем или других ограничений. Местное статическое давление в компонентах может быть увеличено путем опускания (подъема) компонента в системе. Регулирующие клапаны и насосы, как правило, следует располагать в нижней части системы , чтобы максимизировать статический напор.

Это обычное решение для питающих насосов котлов, получающих горячий конденсат (вода, близкая к 100 o C ) из приемников конденсата в паровых установках.

Снижение температуры жидкости

Давление испарения зависит от температуры жидкости. Давление пара для воды — нашей наиболее распространенной жидкости — указано ниже:

Примечание! — имейте в виду, что давление испарения и возможная кавитация резко возрастают с увеличением температуры воды.

Кавитации можно избежать, разместив компоненты в самой холодной части системы. Пример — насосы и регулирующие клапаны в системах отопления обычно размещают в «холодных» обратных линиях перед нагревателями и теплообменниками.

Кавитация | Инжиниринг | Fandom

Модель винта с кавитацией в эксперименте с водным туннелем

Кавитация — это явление, при котором в жидкости образуются небольшие и в основном пустые полости, которые расширяются до больших размеров, а затем быстро схлопываются, производя резкий звук.

Кавитация возникает в насосах, гребных винтах и рабочих колесах.