Регулировка теплового зазора в клапанах двигателя Д-240

Зазор в клапанах нужно регулировать на холодном двигателе. Для двигателя Д-240 зазор в впускных клапанах 0,25 мм, для выпускных – 0,30 мм.

- Очистить от грязи и пыли колпак и крышку головки цилиндров так, чтобы на наружной поверхности не было маслянистых отложений.

- Снять колпак крышки и обмыть его в керосине.

- Вывинтить установочный болт и вставить его противоположным концом в отверстие в картере маховика.

- Проверить крепления стоек валиков коромысел и при необходимости подтянуть их.

- Установить приспособление КИ-9918 на тарелку пружины впускного клапана, отпустив отжимной кулачок подвижной каретки. Подвижная каретка приспособления под действием пружины должна упираться в боек коромысла.

- Нажать на коромысло до упора бойка в торец стержня каретки и установить стрелку индикатора на нуль.

- Если зазор не соответствует допустимым пределам, отрегулировать по показаниям индикатора приспособления клапанный механизм, ввинчивая или вывинчивая регулировочный винт, предварительно отвинтив его контргайку.

- Проворачивая коленчатый вал на 1/2 оборота, проверьте и при необходимости отрегулируйте зазоры соответственно в третьем, четвёртом и втором цилиндрах.

- Ввинтите фиксатор в отверстие корпуса маховика. Установите на двигатель снятые составные части.

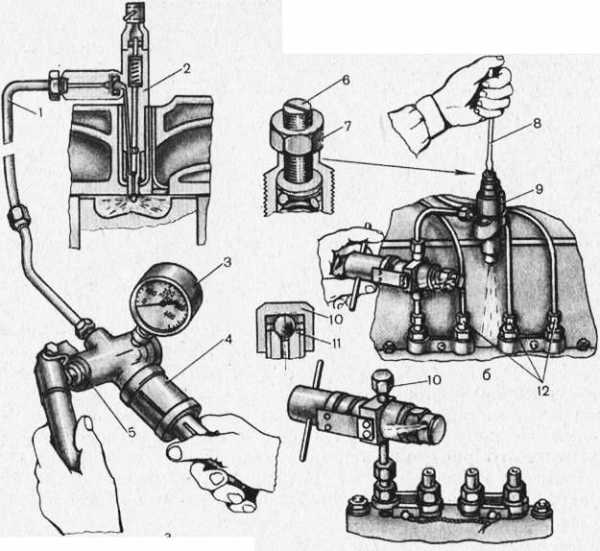

Рис. Проверка и регулировка зазоров дизеля:

1 — контргайка, 2 — регулировочный винт, 3 — щуп, 4 — боек коромысла, 5 — стержень клапанов.

При отсутствии приспособления КИ-9918 выполняют после четвертого пункта выполняют следующие действия:

- Установить поршень первого цилиндра в положение, соответствующее концу такта сжатия( оба клапана закрыты).

- Отпустить контргайку регулировочного винта на коромысле клапана и, ввертывая винт, установить при помощи щупа требуемый зазор между бойком коромысла и торцом клапана.

- Надежно затянуть контргайку и снова проверить щупом зазор, проворачивая штангу толкателя вокруг ее оси.

- По окончании регулировки клапанов ⭐ первого цилиндра повернуть коленчатый вал в направлении часовой стрелки на половину оборота (180 градусов) и приступить к установке зазора в клапанах третьего цилиндра. Зазоры регулируются в последовательности, соответствующей порядку работы цилиндров дизеля (1-3-4-2).

- Ввинтите фиксатор в отверстие корпуса маховика. Установите на двигатель снятые составные части.

ustroistvo-avtomobilya.ru

Регулировка зазоров в клапанах

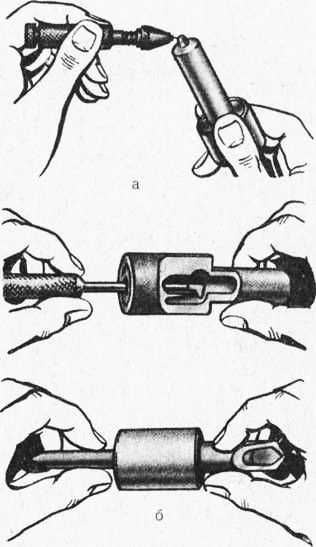

Зазоры клапанов газораспределения проверяют устройством К-9918 (рис. 2), которое состоит из корпуса 2 с закрепленным на нем индикатором часового типа 1, подпружиненной подвижной каретки 3 и отжимного кулачка.

Существуют два способа проверки и регулировки зазоров.

При первом — уточнить порядок расположения впускных и выпускных клапанов на головке блока цилиндров, используя схему на рис. 1.

Рис. 1. Порядок расположения впускных и выпускных клапанов на двигателе Д-260

Проворачивая рукояткой коленчатый вал и наблюдая за указателем на блоке двигателя и шкалой на цилиндрической поверхности гасителя крутильных колебаний, добиться совпадения указателя с меткой ВМТ на шкале, что соответствует ВМТ поршня 1-го цилиндра (концу такта сжатия в этом цилиндре). Отжимным кулачком устройства КИ-9918 (рис. 4.14) перевести подвижную каретку 3 в нижнюю позицию. На корпус устройства установить и закрепить стопорным винтом индикатор / с натягом 0,2-0,3 мм. Устройство КИ-9918 установить на тарелку пружины клапана и отжимным кулачком переместить тарелку в верхнюю позицию. При этом устройство должно быть зажато между тарелкой пружины клапана и коромыслом, а усики подвижной тарелки прижаты к бойку коромысла. Нажать пальцем на коромысло до упора бойка в торец штока клапана (рис. 4.14) и установить отметку «0» шкалы индикатора напротив стрелки, после чего освободить коромысло. Нажать на коромысло до упора в штангу толкателя, заметить показания индикатора и сравнить их с номинальными значениями зазоров: выпускной — 0,40-0,45, впускной — 0,25-0,30.

При отсутствии устройства КИ-9918 зазоры между клапанами и коромыслами проверяют щупами. Для этого используют набор № 2 из 17 пластин различной толщины от 0,02 до 0,5 мм.

После проверки и регулирования зазоров клапанов первого цилиндра зазоры клапанов других цилиндров проверяют в соответствии с порядком их работы: 1-5-3-6-2-4, — проворачивая коленчатый вал перед каждой регулировкой на 120 град. При ТО-3 перед регулированием тепловых зазоров механизма газораспределения проверяют и, сняв крышки, подтягивают гайки крепления головки цилиндров. Сначала проверяют затяжку гаек, к которым возможен доступ. Если при значении момента затяжки 160-180 нм гайки проворачиваются — подтягивают все гайки, сняв с головки механизм газораспределения, а гайки подтягивают динамометрическим ключом с середины головки, поочередно затягивая накрест лежащие гайки и равномерно удаляясь от середины к краям головки.

Рис. 2. Измерение зазора между штоком клапана и бойком коромысла устройством КИ-9918: « 1 — индикатор часового типа; 2 — корпус: 3 — подпружиненная подвижная каретка; 4 — коромысло

Зазоры клапанов можно регулировать другим способом. Для этого необходимо добиться перекрытия клапанов в первом цилиндре (впускной начинает открываться, выпускной заканчивает закрываться). В этом положении зазоры регулируют в следующем порядке: 3, 5, 7, 10, 11, 12 (считая от вентилятора двигателя — рис. 4.13). После поворота коленчатого вала на один оборот — отрегулировать зазоры в 1, 2, 4, 6, 8, 9 клапанах.

Крепление головки необходимо проверять:

— при первом ТО-3;

— при замене прокладки головки цилиндров.

belagrotorg.ru

Приспособление для определения величины зазора КИ-9918-ГОСНИТИ [Текст]: Техн. описание и инструкция по эксплуатации 9918 ТО, паспорт 9918 ПС

Поиск по определенным полям

Чтобы сузить результаты поисковой выдачи, можно уточнить запрос, указав поля, по которым производить поиск. Список полей представлен выше. Например:

author:иванов

Можно искать по нескольким полям одновременно:author:иванов title:исследование

Логически операторы

По умолчанию используется оператор AND.

Оператор AND означает, что документ должен соответствовать всем элементам в группе:

исследование разработка

author:иванов title:разработка

оператор OR означает, что документ должен соответствовать одному из значений в группе:author:иванов OR title:разработка

оператор NOT исключает документы, содержащие данный элемент:исследование NOT разработка

author:иванов NOT title:разработка

Тип поиска

При написании запроса можно указывать способ, по которому фраза будет искаться. Поддерживается четыре метода: поиск с учетом морфологии, без морфологии, поиск префикса, поиск фразы.

По-умолчанию, поиск производится с учетом морфологии.

Для поиска без морфологии, перед словами в фразе достаточно поставить знак «доллар»:

$исследование $развития

Для поиска префикса нужно поставить звездочку после запроса: исследование* Для поиска фразы нужно заключить запрос в двойные кавычки:«исследование и разработка«

Поиск по синонимам

Для включения в результаты поиска синонимов слова нужно поставить решётку «#» перед словом или перед выражением в скобках.

В применении к одному слову для него будет найдено до трёх синонимов.

В применении к выражению в скобках к каждому слову будет добавлен синоним, если он был найден.

Не сочетается с поиском без морфологии, поиском по префиксу или поиском по фразе.

#исследование

Группировка

Для того, чтобы сгруппировать поисковые фразы нужно использовать скобки. Это позволяет управлять булевой логикой запроса.

Например, нужно составить запрос: найти документы у которых автор Иванов или Петров, и заглавие содержит слова исследование или разработка:

Приблизительный поиск слова

Для приблизительного поиска нужно поставить тильду «~» в конце слова из фразы. Например:

бром~

При поиске будут найдены такие слова, как «бром», «ром», «пром» и т.д.Можно дополнительно указать максимальное количество возможных правок: 0, 1 или 2. Например:

бром~1

По умолчанию допускается 2 правки.Критерий близости

Для поиска по критерию близости, нужно поставить тильду «~» в конце фразы. Например, для того, чтобы найти документы со словами исследование и разработка в пределах 2 слов, используйте следующий запрос: «исследование разработка«~2

Релевантность выражений

Для изменения релевантности отдельных выражений в поиске используйте знак «^» в конце выражения, после чего укажите уровень релевантности этого выражения по отношению к остальным.

Чем выше уровень, тем более релевантно данное выражение.

Например, в данном выражении слово «исследование» в четыре раза релевантнее слова «разработка»:

исследование^4 разработка

По умолчанию, уровень равен 1. Допустимые значения — положительное вещественное число.Поиск в интервале

Для указания интервала, в котором должно находиться значение какого-то поля, следует указать в скобках граничные значения, разделенные оператором TO.

Будет произведена лексикографическая сортировка.

author:[Иванов TO Петров]

Будут возвращены результаты с автором, начиная от Иванова и заканчивая Петровым, Иванов и Петров будут включены в результат.author:{Иванов TO Петров}

Такой запрос вернёт результаты с автором, начиная от Иванова и заканчивая Петровым, но Иванов и Петров не будут включены в результат.Для того, чтобы включить значение в интервал, используйте квадратные скобки. Для исключения значения используйте фигурные скобки.

search.rsl.ru

Тесты по ТО и ремонту сельскохозяйственных машин и механизмов

1. Где может проводиться диагностирование форсунок?

— непосредственно на двигателе а так же на стендах или приспособлениях, демонтировав с двигателя

2. Назовите основные показатели технического состояния двигателя?

— мощность и удельный расход топлива

4. Что можно проверить простукиванием соединений или иных элементов машины?

— резьбовые, шпоночные, заклёпочные и сварные соединения

5. Что выполняется при помощи автостетоскопа?

— прослушивание двигателя

6. Какая характеристика измеряется при помощи прибора ИМД-ЦМ?

— мощность двигателя

7. Что называется объективными (инструментальными) методами диагностирования?

— при помощи инструментов, приборов и иного оборудования;

— диагностированием при помощи стендов

8. На что указывают выхлопные газы белого цвета?

— на попадание охлаждающей жидкости в цилиндры

9. На что указывают выхлопные газы синего цвета?

— на попадание масла в цилиндр

10. Что может быть причиной недостаточной подачи топлива в цилиндр?

— забился фильтр тонкой очистки

11. Что называется периодичностью технического обслуживания и ремонта?

— интервал времени или наработки между двумя последовательными обслуживаниями (ремонта) одного вида

12. На что указывают выхлопные газы черного цвета?

— на неполное сгорание топлива

13. Какие виды ТО предусмотрены для комбайнов?

— ЕТО, ТО1, ТО2, ТО3, ПСТО

14. Какие виды ТО предусмотрены для тракторов?

— ЕТО, ТО1, ТО2, ТО3, СТО

вопрос 16. При помощи чего наиболее точно можно измерить величину теплового зазора в клапанном механизме ГРМ?

— прибором КИ-9918ГОСНИТИ

17. Что может быть причиной того, что двигатель трактора работает с перебоями и не развивает необходимой мощности?

— нарушена установка угла опережения зажигания

18. Что может быть причиной повышенного расхода картерных газов в ДВС?

— закоксовывание или поломка поршневых колецдвигателя

19. Каким должно быть давление при диагностировании форсунки типа ФД?

— 17,5

20. Где устанавливают датчик (первичный преобразователь) при измерении мощности двигателя прибором ИМД-ЦМ?

— в отверстие кожуха маховика

21. Чем измеряется расход картерных газов в ДВС?

— индикаторами расхода газов КИ-4887

22. Куда устанавливают прибор КИ-11140-ГОСНИТИ при диагностировании суммарного зазора в кривошипно-шатунном механизме ДВС?

— в отверстие для форсунки или свечи зажигания

23. Чем измеряют зазоры в спряжениях кривошипно-шатунного механизма при неработающем двигателе?

— прибором КИ-11140 при помощи компресарно вакуумной установки

24. Какой должна быть величина прогиба ремней привода водяного насоса системы охлаждения двигателя при нажатии с усилием 30-50 Н?

— 8-15мм

25. Для тракторов выпуска после 1 января 1982 року, периодичность ТО составляет?

— ТО1-125 ТО2-500

26. Как называется процесс определения с заданной точностью технического состояния машин?

— техническое диагностирование

27. Что является признаком нормальной работы турбокомпрессора?

— после остановки двигателя рабочее колесо какое то время продолжает вращаться

28. Какое минимальное значение давления масла должно быть в главной масляной магистрали дизельного двигателя?

— 0,01

29. Что необходимо снять с двигателя машины и сдать на склад при открытом способе хранения?

— генератор, стартер (электро оборудывание)

30. Что может указывать на наличие воды или воздуха в системе подачи топлива низкого давления?

— дизель работает с перебоями

testua.ru

Регулировка клапанов двигателя МТЗ-82 — MTZ-80.RU

Регулировка клапанов на двигателе Д-240. Мтз 80 регулировка клапанов

Регулировка клапанов на двигателе Д-240

Зазор в клапанах нужно регулировать на холодном двигателе. Для двигателя Д-240 зазор в впускных клапанах 0,25мм, для выпускных – 0,30мм.

Рис. Проверка и регулировка зазоров дизеля:1-контргайка, 2-регулировачный винт, 3-щуп, 4- боек коромысла, 5- стержень клапанов.

1. Очистить от грязи и пыли колпак и крышку головки цилиндров так, чтобы на наружной поверхности не было маслянистых отложений.

…

2. Снять колпак крышки и обмыть его в керосине.

3. Вывинтить установочный болт и вставить его противоположным концом в отверстие в картере маховика.

4. Проверить крепления стоек валиков коромысел и при необходимости подтянуть их.

5. Установить приспособление КИ-9918 на тарелку пружины впускного клапана, отпустив отжимной кулачок подвижной каретки. Подвижная каретка приспособления под действием пружины должна упираться в боек коромысла.

6. Нажать на коромысло до упора бойка в торец стержня каретки и установить стрелку индикатора на нуль.

7. Если зазор не соответствует допустимым пределам, отрегулировать по показаниям индикатора приспособления клапанный механизм, ввинчивая или вывинчивая регулировочный винт, предварительно отвинтив его контргайку.

8. Проворачивая коленчатый вал на 1/2 оборота, проверьте и при необходимости отрегулируйте зазоры соответственно в третьем, четвёртом и втором цилиндрах .

9. Ввинтить фиксатор в отверстие корпуса маховика. Установите на двигатель снятые составные части.

При отсутствии приспособления КИ-9918 выполняют после четвертого пункта выполняют следующие действия:

1. Установить поршень первого цилиндра в положение, соответствующее концу такта сжатия( оба клапана закрыты).

2. Отпустить контргайку регулировочного винта на коромысле клапана и, ввертывая винт, установить при помощи щупа требуемый зазор между бойком коромысла и торцом клапана.

3. Надежно затянуть контргайку и снова проверить щупом зазор, проворачивая штангу толкателя вокруг ее оси.

4. По окончании регулировки клапанов первого цилиндра повернуть коленчатый вал в направлении часовой стрелки на половину оборота(180о) и приступить к установке зазора в клапанах третьего цилиндра. Зазоры регулируются в последовательности, соответствующей порядку работы цилиндров дизеля(1-3-4-2).

Регулировка и техническое обслуживание рулевого управления тракторов МТЗ-82

От состояния рулевого управления трактора МТЗ во многом зависят безопасность, качество работы и утомляемость водителя. Поэтому техническое обслуживание рулевого управления нужно проводить особенно тщательно. Техническое обслуживание рулевого управления трактора МТЗ-80, МТЗ-82 заключается в периодическом контроле уровня масла в корпусе гидроусилителя и его замене, смазывании карданных шарниров рулевого привода МТЗ, контроле состояния резьбовых соединений рулевого привода и рулевых тяг, сошки и поворотных рычагов, крепления сектора, проверке и регулировке свободного хода рулевого колеса.

Рулевую колонкутрактора МТЗ необходимо регулировать с целью исключения возможных вибраций на рулевом колесе. Для этого рукой заворачивают гайку 12 (см. рис. 1) до соприкосновения последней с втулкой 10. При этом должны быть выбраны зазоры в соединениях, Затем отворачивают гайку 12 на полтора оборота и контрят гайкой 13.

Рис. 1. Привод рулевого механизма тракторов МТЗ-82

1 — шлицевая втулка; 2 -передний вал; 3, 7 — карданные шарниры; 4 — промежуточная опора; 5 — средний вал; 6 — стойка; 8 — штифт; 9, 12 — гайки; 10 — втулка; 11 — амортизатор; 13 — контргайка; 14 — рулевое колесо; 15 — маховичок; 16 — рулевой вал; 17, 21 — винты; 18 — промежуточный вал; 19 — труба рулевой колонки; 20 — серьга; 22 — правая стенка стойка; 23 — фиксатор; 24 — пружина; 25 – рукоятка

Масляный фильтр промывают в такой последовательности:

Поднимают облицовку. Отсоединяют подводящий маслопровод 12 (см. рис. 2) от крышки 11 редукционного клапана 14. Снимают крышку, для чего сначала отворачивают два болта крепления ее к корпусу 22, а затем, используя их в качестве демонтажных, вворачивают болты в демонтаж-ные отверстия крышки и снимают ее. Отсоединяют оставшиеся маслопроводы от редукционного клапана 14. Удерживая рукой фильтр 13, выворачивают редукционный клапан и снимают сливной фильтр. Промывают фильтр в дизельном топливе.

Рис. 2. Гидроусилитель рулевого управления тракторов МТЗ-82

1 — пробка; 2 клапанная крышка; 3 регулировочный винт клапана; 4 червяк; 5 — болт крепления регулировочной втулки; 6 — регулировочная втулка; 7 — сектор; 8 — гайка; 9 — рейка; 10 — регулировочный болт; 11 — верхняя крышка; 12 — гайка; 13 — сливной фильтр; 14 — редукционный клапан; 15 — кран управления АБД; 16 — золотник датчика блокировки дифференциала; 17 — маховичок крана управления; 18 — сошка; 19 — гайка сошки; 20 — сливная пробка; 21 — поворотный вал; 22 — корпус; 23 — упор рейки; 24 — регулировочные прокладки; 25 — шток; 26 — поршень; 27 — передняя крышка цилиндра; 28 — упорный подшипник; 29 — шайба; 30 — сферическая гайка; 31 — золотник

Для установки фильтра операции выполняют в обратной последовательности:

Фильтр промывают при ТО-3 (960-1000 моточасов работы). Одновременно нужно подтянуть гайку 8 крепления сектора на поворотном валу.

В гидроусилителе МТЗ-82 регулируют :

зацепление червяк-сектор и сектор-рейка, затяжку гайки червяка, осевой ход поворотного вала, предохранительный клапан, а также управление краном блокировки дифференциала.

Зацепление «червяк-сектор» и затяжку гайки червяка регулируют в следующей последовательности. Поддомкрачивают трактор, чтобы передние колеса не касались грунта. Затем ослабляют затяжку регулировочного болта 5, вводят в паз втулки 6 ключ и поворачивают ее по ходу часовой стрелки до упора зубьев червяка и сектора (при этом сошка 18 должна находиться в среднем положении). Втулку поворачивают против хода часовой стрелки так, чтобы по наружному диаметру она провернулась на 10-12 мм. Затягивают болт 5. Запускают двигатель и проверяют отсутствие заеданий в зацеплении «червяк-сектор» при повороте рулевого колеса в обе стороны до упора. Если при этом имеют место заедания, то нужно увеличить зазор в зацеплении, отпустив болт 5 и повернув втулку 6 дополнительно по ходу часовой стрелки. Усилие на рулевом колесе не должно превышать 30-40 Н. Регулировка затяжки сферической гайки 30 червяка заключается в правильной затяжке упорных шариковых подшипников 28 для обеспечения нормального поджатая кольцами подшипников торцов золотника 31. От этой регулировки во многом зависит исправная работа гидроусилителя. Чрезмерная затяжка гайки 30 может вызвать перекос золотника и увеличение усилия поворота. Зазоры между подшипниками и золотником приводят к увеличению свободного хода рулевого колеса, а также к колебаниям колес, так как в этих условиях золотник может произвольно перемещаться, изменяя соответственно направление потока масла в одну или другую полость цилиндра поршня Перед затяжкой гайки 30 отворачивают четыре болта крепления распределителя, снимают крышку 29. Крепят распределитель двумя диаметрально расположенными болтами к корпусу гидроусилителя, подложив под головки болтов набор шайб (или гайку), толщина (или высота) которых равна толщине фланца крышки 29. Затягивают, предварительно расшплинтовав, гайку моментом силы 20 Н-м. При этом кольца подшипника 28 должны быть плотно прижаты к торцам золотника 31. Затем отворачивают гайку на 1/10-1/12 оборота, чтобы совместить прорезь гайки под шплинт и отверстие в червяке, и шплинтуют гайку. Выворачивают два болта, ввернутые в корпус, устанавливают на место крышку 29 и закрепляют распределитель. Зацепление «сектор-рейка» регулируют прокладками 24 под фланцем упора 23 рейки. При этом зазор между упором и рейкой 9 должен быть 0,1-0,3 мм. Проверяя этот зазор, нужно поджимать рейку 9 к сектору 7. Осевой ход поворотного вала трактора МТЗ регулируют в следующей последовательности: ослабляют затяжку контргайки и вворачивают регулировочный винт 10 до упора в торец вала. Затем выворачивают болт 10 па 1/8-1/10 оборота и контрят его гайкой. Предохранительный клапан проверяют следующим образом. В нагнетательную магистраль или в клапанную крышку вместо пробки 1 подсоединяют манометр со шкалой деления от 0 до 10 МПа. Запускают двигатель и поворачивают рулевое колесо из одного крайнего положения в другое. При максимальной частоте вращения коленчатого вала дизеля, доводят температуру масла в гидросистеме трактора МТЗ до 50±5°С. При этом давление должно достигать 8,8 МПа. Если показания манометра меньше, повышают давление до требуемых значений, медленно вворачивая винт 3. После регулировки винт 3 нужно законтрить гайкой и установить колпак. Признак нарушения регулировки предохранительного клапана — увеличение усилия на рулевом колесе. Свободный ход рулевого колеса проверяют на стоянке при работающем двигателе. При этом он не должен превышать 20°. Если свободный ход рулевого колеса больше, проверяют зазоры в соединениях рулевого привода и при необходимости подтягивают гайки крепления сошки и сектора, крепление поворотных рычагов передних мостов и шарниров рулевых тяг, затяжку гайки червяка, регулировку зацепления «червяк-сектор», «сектор-рейка» и осевой ход поворотного вала гидроусилителя. Необходимо регулярно следить за уровнем масла в гидросистеме рулевого управления трактора МТЗ. Если уровень масла меньше нижней риски на масломере, работать на тракторе категорически запрещается. При замене масла одновременно нужно промывать заливной фильтр. После замены масла прокачивают гидросистему рулевого управления трактора МТЗ в таком порядке:

Поддомкрачивают передний мост до отрыва передних колес от грунта. Запускают двигатель и при малой частоте вращения коленчатого вала двигателя поворачивают рулевое колесо в крайние положения по 8-10 раз (вначале медленно, затем быстро), не удерживая его при этом в крайних положениях. Затем проверяют уровень масла и при необходимости доливают его до верхней метки масломера. Распределитель трактора МТЗ приходится снимать и заново устанавливать в случае замены его уплотнительных колец и промывки деталей.

При установке распределителя выполняют следующее. Проверяют наличие уплотнительных колец на торцах распределителя и положение золотника 31 в его корпусе. Золотник должен быть установлен так, чтобы его торец с фаской по наружному диаметру был направлен к корпусу гидроусилителя. Противоположная установка золотника приведет к резкому повышению усилия поворота. Устанавливают распределитель трактора МТЗ без наружной крышки 29 и крепят его к корпусу гидроусилителя МТЗ двумя диаметрально расположенными болтами, подложив под головки болтов набор шайб, толщина которых равна высоте крышки. Ставят упорный подшипник 28, шайбу с конусом и затягивают сферическую гайку 30 в соответствии с рекомендациями, приведенными выше.

Признак правильной затяжки гайки — отсутствие зазоров между золотником и кольцами подшипника и отдачи рулевого колеса (возвращение золотника в нейтральное положение) после прекращения его вращения влево.

refac.ru

Блок цилиндров и клапаны двигателя Д-243

________________________________________________________________________

Блок цилиндров и клапаны двигателя Д-243

Головка блока цилиндров Д-243

Головка блока цилиндров двигателя Д-243 трактора МТЗ-82 представляет собой чугунную отливку, во внутренних полостях которой имеются впускные и выпускные каналы, закрываемые клапанами. Для обеспечения отвода тепла головка цилиндров имеет внутренние полости, в которых циркулирует охлаждающая жидкость. На головке блока цилиндров сверху устанавливаются стойки, ось коромысел с коромыслами, крышка головки, впускной коллектор и колпак крышки, закрывающий клапанный механизм.

Со стороны топливного насоса в головке блока двигателя МТЗ-82 установлены четыре форсунки, а со стороны генератора к головке крепится выпускной коллектор. Для уплотнения разъема между головкой и блоком цилиндров установлена прокладка из армированного перфорированным стальным листом асбестового или безасбестового полотна. Отверстия для гильз цилиндров и масляного канала окантованы стальными обечайками.

Проверка затяжки болтов крепления головки цилиндров Д-243

Проверку затяжки болтов крепления головки цилиндров Д-243 трактора МТЗ-82 производите по окончании обкатки и через 1000 часов работы на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;- снимите ось коромысел с коромыслами и стойками;- динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 19, и, при необходимости, произведите подтяжку. Момент затяжки -200±10 Нм.

После проверки затяжки болтов крепления головки блока цилиндров двигателя МТЗ-82 установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Схема последовательности затяжки болтов крепления головки цилиндров двигателя Д-243

Блок цилиндров двигателя Д-243

Блок цилиндров Д-243 является основной корпусной деталью дизеля и представляет собой жесткую чугунную отливку. В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна.

Гильза устанавливается в блок цилиндров двигателя МТЗ-82 по двум центрирующим поясам: верхнему и нижнему. В верхнем поясе гильза закрепляется буртом, в нижнем — уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров. Гильзы по внутреннему диаметру сортируются на три размерные группы: большая (Б), средняя (С) и малая (М). Маркировка группы наносится на заходном конусе гильзы.

Нужно устанавливать гильзы блока Д-243 одной размерной группы. Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.Торцовые стенки и поперечные перегородки блока цилиндров имеют приливы, предназначенные для образования опор коленчатого вала. На эти приливы установлены крышки. Приливы вместе с крышками образуют постели для коренных подшипников. Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками коренных подшипников. Менять крышки местами не допускается.

Блок цилиндров Д-243 имеет продольный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала. На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления центробежного масляного фильтра, водяного насоса, фильтров грубой и тонкой очистки топлива, маслозаливной горловины.

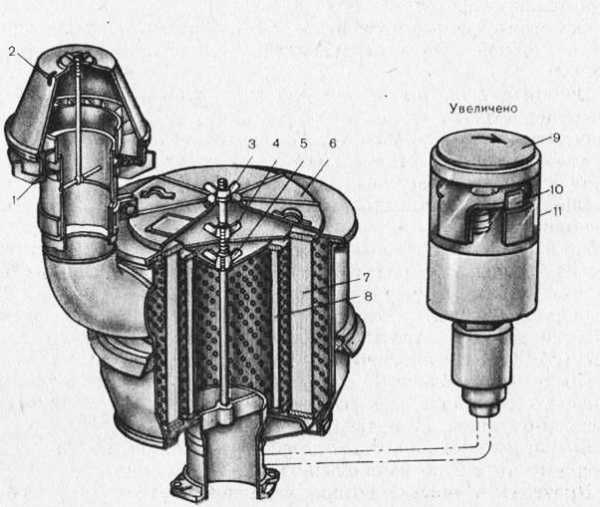

Механизм газораспределения ГРМ Д-243

Механизм газораспределения двигателя Д-243 трактора МТЗ-82 состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распредвал Д-243 — трехопорный, приводится в действие от коленчатого вала через шестерню распределения. Подшипниками распределительного вала служат три втулки, запрессованные в расточки блока. Передняя втулка (со стороны вентилятора) из алюминиевого сплава, имеет упорный бурт, удерживающий распредвал от осевого перемещения, остальные втулки чугунные.

Толкатели двигателя Д-243– стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм). В результате того, что кулачки распределительного вала изготовлены с небольшим конусом, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены. Коромысла клапанов двигателя МТЗ-82 — стальные, качаются на оси, установленной на четырех стойках. Крайние стойки — повышенной жесткости. Ось коромысел полая, имеет восемь радиальных отверстий для смазки коромысел. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны Д-243 изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров. Каждый клапан Д-243 закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Проверка зазора между клапанами и коромыслами двигателя Д-243

Зазоры между клапанами и коромыслами двигателя Д-243 проверяйте и, при необходимости, регулируйте через каждые 500 часов работы, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов. Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле ( температура воды и масла должна быть не более 60 ºС) должен быть:

Для двигателя Д-243 и его модификаций:- впускные и выпускные клапаны — 0,25 мм (+0,10 -0,05)При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте: впускные и выпускные клапаны – 0,25 мм (-0,05)

Регулировку клапанов двигателя Д-243 производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;- проверните коленчатый вал двигателя МТЗ-82 до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

techspez.ru

Регулировка клапанов д 240 своими руками

Регулировка клапанов д 240 станет более простой, если сначала разобраться с их назначением и устройством.

Клапаны – это чрезвычайно важные элементы в двигателе, которые отвечают за впуск воздуха в цилиндры. Через них также выводятся наружу продукты сгорания.

Оба клапана, впускной и выпускной, производятся из стальных сплавов, устойчивых к высоким температурам. Та часть клапана, которая отвечает за уплотнение, выполнена из никелевых сплавов. Тарелка выпускного клапана всего на 6 миллиметров меньше, чем тарелка клапана впускного. Сами эти устройства находятся во втулках, выполненных из нескольких металлов. Они плотно закреплены на головке блока цилиндров в движке.

Прижимаются клапаны с помощью пружин. В холодном двигателе зазоры клапанов не должны превышать 0,25 мм.

Регулировка клапанов д 240 своими руками

И так к работе…

- В идеале, регулировку клапанов нужно проводить через каждые 20 суток (480 ч) работы двигателя. Порядок действий при регулировке всегда одинаков.

- Для начала нужно снять колпак, расположенный на крышке головки блока цилиндров.

- После этого нужно убедиться, что крепления стоек валика коромысел достаточно хорошо затянуты. Поршень в первом цилиндре нужно перевести в положение, соответствующее верхней мертвой точки.

- Когда это будет сделано, необходимо закрыть впускной и выпускной клапаны. Получив полный доступ к клапанам необходимо открутить контргайку на креплении коромысла того клапана, который следует отрегулировать, однако снимать его не следует – достаточно ослабить.

- После этого можно будет отрегулировать зазор, используя винт, измерить размер зазора можно с помощью щупа. Завершив регулирование, нужно собрать устройство в обратном порядке, убедившись, что при сборке зазор не изменился.

- Когда производится регулировка клапанов д 240, необходимо помнить о том, что данную процедуру следует производить в строгой последовательности. Она полностью соответствует тому порядку, в котором работают дизельные двигатели – 1-3-4-2. Проворачивая коленчатый вал на пол-оборота по часовой стрелке, можно работать с еще не отрегулированными клапанами. После того, как процедура будет завершена, необходимо проверить работу клапанов, запустив двигателей.

autochauffeur.ru

Давление масла в системе смазки на прогретом дизеле при номинальной частоте вращения коленчатого вала, кг/см2, (МПа) | 2,0-3,0(0,2-0,3) |

Прогиб ветви ремня вентилятора, расположенной между шкивами генератора и коленчатого вала, при нажатии с усилием 4 кгс (40 Н), мм | 15-20 |

Рекомендуемая температура охлаждающей дизель жидкости (тепловой режим), град | 75-95 |

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеля, мм | 0,25-0,30 |

Давление начала впрыска топлива форсункой (давление начала подъёма иглы распылителя), кгс*см2(МПа) | ФД-22 175+5(17,5+0,5) ФД-22М 178+7(17,8+0,7) |

Угол опережения подачи топлива топливным насосом (номинальный до ВМТ), град | 23-25 20 (с топл. насосом НД-21/4) |

Момент затяжки, кгс*м (Н*м): | |

болтов коренных подшипников | 20-22 (200-220) |

болтов крепления головки цилиндров | 19-21 (190-210) |

гаек крепления головки цилиндров Д-240 | 18-20 (180-200) |

гаек шатунных подшипников | 16-18 (160-180) |

болтов крепления маховика | 18-20 (180-200) |

болта шкива коленчатого вала | 10,5424-28 (240-280) |

болтов крепления противовесов коленчатого вала | 12-14 (120-140) |

болтов крепления форсунок | 2-2,5 (20-25) |

traktormtz80.narod.ru

Регулировка клапанов на мтз 80

Главная » Новости

Опубликовано: 20.04.2018

Регулировка клапанов двигателя Д-240 МтЗОт надежной и правильной работы силового агрегата зависит надежность и коэффициент полезного действия всего трактора. Любой двигатель внутреннего сгорания требует точной регулировки впускных и выпускных клапанов. На тракторе МТЗ-80 и его полноприводной версии установлен дизельный двигатель Д-240 мощностью 80 л.с. Неправильно отрегулированные клапана могут стать причиной характерного звука и нарушения теплового режима работы двигателя. Первая регулировка клапанов на тракторе МТЗ-80 производиться сразу после обкатки. В дальнейшем эту операцию необходимо производить каждые 500 часов работы или при техническом обслуживании № 2. Регулировку требуется производить также после капитального ремонта двигателя и при проявляющемся стуке клапанов. Малые зазоры могут привести к нарушению работы дизеля и появлению белого дыма. При увеличенных зазорах появляется характерный звук. Одной из причин перебоев в работе двигателя может стать лопнувшая пружина клапана. Сама операция по регулировке не требует высокой квалификации и по своему алгоритму достаточно простая. Она сводиться к созданию необходимых зазоров между байками коромысел и торцами клапанных стержней и точной подтяжке крепежных болтов цилиндров. Работа по регулировке должно производиться на прогретом двигателе. Температура двигателя должна быть не ниже 75*C.

как отрегулировать клапана. наглядный пример.Для проведения регулировки необходимо:

Обеспечить допуск к клапанной крышке;

2. Снять колпак крышки;

3. Проверить надежность затяжки гаек валика коромысел. 4. Установить поршень первого цилиндра в верхнюю мертвую точку (ВМТ) которая соответствует концу такта сжатия.

Регулювання клапанів на МТЗ-80/82. 5. Ослабить контргайку регулировочного винта на коромысле клапана. Установить по щупу необходимый зазор между бойком коромысла и торцом клапана, вкручивая или выкручивая винт. Щуп должен проходить с небольшим усилием, но не должен быть зажат. Для регулировки впускных и выпускных клапанов используется единый щуп 0,25 мм. 6. После выставления необходимого зазора закрутить контргайку. Еще раз проверить щупом выставление зазора поворачивая штангу толкателя вокруг своей оси. Так как на трактор МТЗ-80 установлен четырехтактный дизельный двигатель, регулировку клапанов следует производить в порядке работы цилиндров, а именно 1-3-4-2. При переходе к регулировке клапанов следующего цилиндра необходимо проворачивать коленчатый вал двигателя на 180 градусов, то есть на пол оборота, по часовой стрелке. Перед регулировкой клапанов двигателя Д-240 следует произвести затяжку шпилек головки блока цилиндров. Эту операцию следует производить в соответствии со схемой затяжки шпилек и в несколько приемов, чтобы избежать деформации и нарушения целостности шпильки и резьбы. По окончании регулировки установить на место крышку клапанов и завести двигатель. Прогретый двигатель с правильно отрегулированными клапанами должен работать устойчиво и без посторонних звуков.lawyerdom.ru

mtz-80.ru

Порядок выполнения некоторых операций технического обслуживания трактора

Категория:

Работа на тракторе

Публикация:

Порядок выполнения некоторых операций технического обслуживания трактора

Читать далее:

Порядок выполнения некоторых операций технического обслуживания трактора

Проверка и регулировка тепловых зазоров в механизме газораспределения выполняется в следующем порядке.

Проверка. Очистите от пыли и грязи колпак и крышку головки двигателя, снимите й тщательно промойте его дизельным топливом.

Проверьте крепления стоек осей коромысел и при необходимости подтяните их.

Рекламные предложения на основе ваших интересов:

Вывинтите установочный штифт из гнезда и вставьте его в то же отверстие ненарезанной частью.

Установите поршень первого цилиндра в верхнюю мертвую точку (в. м. т.) конца такта сжатия. Для этого, наблюдая за клапанами первого цилиндра, вращайте коленчатый вал по ходу часовой стрелки до тех пор, пока выпускной, а затем впускной клапаны не откроются и следом закроются. После этого нажмите пальцем на установочный штифт, вставленный в отверстие против маховика, и вращайте коленчатый вал в ту же сторону до тех пор, пока штифт не войдет в сверление в маховике.

Для шестицилиндровых V-образных двигателей откройте лючок на корпусе маховика с правой стороны и закрепите одним из снятых винтов проволочную стрелку, установив ее конец против метки в. м. т. на маховике. После этого поверните коленчатый вал по ходу часовой стрелки на 45° так, чтобы метка с цифрами на маховике расположилась против стрелки.

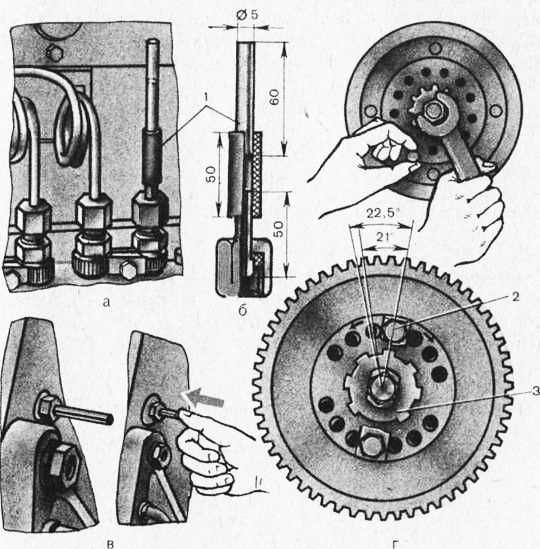

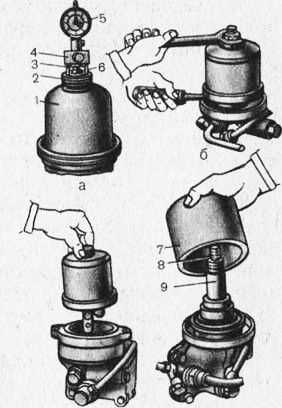

Проверьте тепловые зазоры с помощью приспособления КИ-9918, для чего переместите рамку (рис. 1, а) в крайнее нижнее положение и затяните тормоз. Поставьте корпус на тарелку пружины проверяемого клапана и отпустите тормоз. Рамка нод действием пружины упрется в боек коромысла. После этого плавно поверните коленчатый вал двигателя до момента начала открытия клапана и установите индикатор на ноль. Далее продолжайте вращать коленчатый вал до тех пор, пока индикатор не покажет максимальное отклонение стрелки, что и будет соответствовать зазору в соединении.

Если нет приспособления КИ-9918, то зазоры с достаточной точностью можно проверить с помощью щупа (рис. 1, б).

Регулировка. После того как определены зазоры в клапанах первого цилиндра (а в двигателях СМД-60 и СМД-62 — в клапанах первого и четвертого цилиндров), приступайте к регулировке с помощью отвертки.

Рис. 1. Проверка и регулировка тепловых зазоров в механизме газораспределения двигателей:

а — проверка прибором КИ-9918; б — проверка щупом; в — проверка и регулировка приспособлением ПИМ-4816; 1—тарелка пружины; 2 — коромысло; 3 — тормоз; 4 — индикатор; 5 — пружина; 6 — рамка; 7 — корпус; 8 — диск; 9 — нониус; 10 и II — рукоятки; 12 — торцовый ключ.

Для регулировки зазоров служит приспособление ПИМ-4816, состоящее из корпуса с рукояткой (рис. 1, в) и торцовым ключом, нониуса, диска и отвертки с рукояткой. Наденьте торцовый ключ на контргайку регулировочного болта и ослабьте ее крепление. Затем, вращая отверткой регулировочный болт, затяните ёго до упора, т. е. до устранения зазора. Далее установите нониус на нулевое деление диска и, удерживая рукояткой контргайку, поверните отверткой за рукоятку регулировочный болт на нужный угол (по диску) и затяните контргайку.

Для четырехцилиндровых двигателей после регулировки клапанов в первом цилиндре поверните коленчатый вал на половину оборота и отрегулируйте зазоры клапанов третьего цилиндра, затем опять поверните на половину оборота и отрегулируйте зазоры клапанов четвертого цилиндра и, наконец, второго.

В шестицилиндровых двигателях V-образного типа, например СМД-60, поверните коленчатый вал на 240° так, чтобы метки с цифрами 2 и 5 на маховике расположились против стрелки. В этом положении отрегулируйте зазоры второго и пятого цилиндров. Затем поверните коленчатый вал еще раз на 240° так, чтобы метки на маховике расположились против стрелки, и отрегулируйте зазоры в клапанах третьего и шестого цилиндров.

Установите на место все снятые детали.

Проверка компрессии (давление сжатия) в цилиндрах двигателя.

Хорошо прогрейте двигатель для того, чтобы детали приняли размеры, которые они имеют во время его работы.

Снимите форсунки с двигателя или выверните искровые свечи зажигания из цилиндров (или из цилиндра) пускового двигателя.

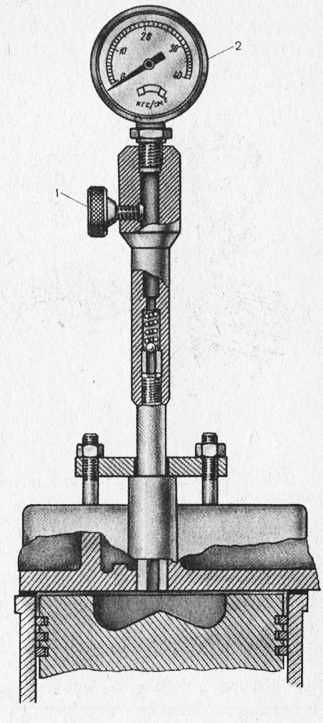

Поставьте на место снятой форсунки первого цилиндра компрессиметр — прибор, с помощью которого определяют давление в цилиндрах. Заверните запорный винт (рис. 2).

Рис. 2. Проверка давления в цилиндре:

1 — запорный винт; 2 — манометр.

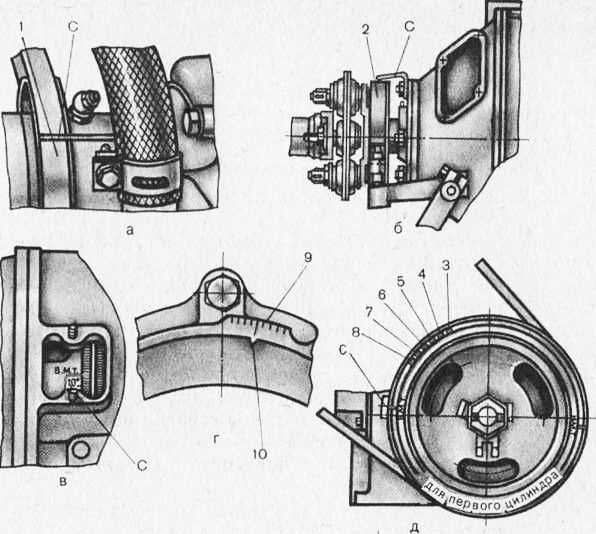

Проверка и регулировка угла опережения подачи топлива насосом высокого давления. Отъедините топливопровод от штуцера, по которому топливо подается в первый цилиндр, установите на штуцере моментоскоп (рис. 3, а и б),

Поставьте рычаг управления подачей топлива в положение наибольшей подачи. Удалите воздух из системы питания и заполните насос топливом до выхода его из стеклянной трубки моментоскопа.

Рис. 3. Проверка установки топливного насоса на двигатель:

а — размещение моментоскопа на насосе; б — размеры моментоскопа; в — определение в. м. т.; г — установка момента подачи: 1 — момейтоскоп; 2 — винт; 3 — фланец.

Вращайте коленчатый вал двигателя по ходу часовой стрелки до тех пор, пока из стеклянной трубки моментоскопа не потечет топливо. После этого немного поверните коленчатый вал в обратную сторону (на 1/4 оборота).

Рис. 4. Установка коленчатого вала двигателя в положение начала подачи топлива:

а — д-240 и д-240Л; б — А-41 и смд-14Г; в и г — смд-60, смд-62; д — д-73е и д-144; 1 и 2 — шкивы; 3, 4, 5, 6, 7 и 8 — метки; 9 — лимб на проставке топливного насоса; 10 — метка на фланце топливного насоса; С—стрелка.

Удалите встряхиванием часть топлива из трубки моментоскопа и, медленно вращая по ходу часовой стрелки коленчатый вал, следите за уровнем топлива в трубке. Как только уровень дрогнет и начнет подниматься, вращение прекратите и нанесите на шкиве (рис. 4, а и б) метку или запишите деление, против которого стоит стрелка (рис. 4, в и г).

Вывинтите установочный штифт из гнезда и вставьте его в то же отверстие ненарезанной частью до упора в маховик (кроме двигателей СМД-60 и СМД-62).

Нажмите на установочный штифт пальцем и одновременно повертывайте коленчатый вал по ходу часовой стрелки до тех пор, пока штифт не войдет в углубление маховика (что соответствует положению в. м. т. поршня первого цилиндра), и нанесите вторую метку на шкиве или запишите деление, против которого стоит стрелка.

Регулировать угол опережения подачи топлива рекомендуется в такой последовательности.

Секционные сложные насосы на двигателях СМД-60 и СМД-62. Определив, на сколько градусов следует изменить угол подачи топлива в сторону увеличения или уменьшения, ослабьте гайки крепления топливного насоса к проставке, но старайтесь при этом его не повернуть.

Заметьте, с каким делением на лимбе проставки совпадает метка 4 на фланце насоса. Каждое деление на лимбе соответствует 2° поворота коленчатого вала. Для увеличения угла подачи топлива поверните топливный насос по ходу часовой стрелки на соответствующее число делений, а для уменьшения — наоборот.

Закрепите насос на проставке и повторите проверку угла подачи моментоскопом.

Секционные простые насосы. Откройте люк в крышке распределительных шестерен.

Отогните замковые шайбы и выверните два винта, прикрепляющих шлицевой фланец к ступице шестерни привода насоса.

Поверните ключом фланец с валом насоса в нужном направлении: для увеличения угла подачи — по ходу часовой стрелки, для уменьшения — против хода часовой стрелки. Если фланец повернуть до совпадения соседних отверстий на нем с отверстием на ступице шестерни, то угол опережения изменится на 3° поворота коленчатого вала. Заверните на место винты.

Вторично проверьте угол опережения моментоскопом.

Снятие и установку топливного насоса высокого давления выполняют в следующем порядке.

Снят/ие насоса. Очистите от пыли и грязи насос, топливопроводы, форсунки и прилегающие к ним поверхности деталей двигателя. Особенно тщательно очищайте стыки в разъемах.

Установите противень под топливным насосом и перекройте расходный кран топливного бака трактора.

Отъедините от насоса тягу управления подачей, снимите трубки высокого давления и отъедините трубки низкого давления. В накидные гайки трубок высокого давления ввинтите чистые пробки, а на штуцеры насоса и форсунок поставьте защитные колпачки.

Концы трубок низкого давления оберните тканью или бумагой. Все отверстия топливопроводных каналов насоса высокого давления и подкачивающего насоса плотно закройте болтами с предохранительными втулками.

Отверните винты (или гайки), крепящие насос к крышке, и снимите его с двигателя. Перед снятием насоса с двигателя СМД-60 или СМД-62 предварительно установите поршень первого цилиндра в в. м. т. при такте сжатия и отметьте место совпадения метки на фланце топливного насоса (с левой стороны) с делением шкалы на проставке (рис. 4, г).

Если новый насос будет установлен не сразу, то закройте отверстия в крышке распределения защитной пластиной (картонной или металлической).

Установка насоса на примере двигателей Д-240, Д-240Л и их модификаций. Откройте отверстие в крышке распределения, если оно было закрыто, и снимите крышку люка в крышке распределения.

Поставьте вал насоса в такое положение, при котором широкий шлиц расположится против широкой впадины в шлицевом фланце, и осторожно, чтобы не повредить прокладку, поставьте насос на место.

Если при установке насоса шлицы не совпадут, то поверните немного вал насоса до необходимого совпадения.

Закрепите насос на крышке распределения винтами, затягивайте их равномерно и надежно.

Снимите с насоса и форсунок все защитные устройства, поставьте на место топливопроводы, тягу управления насосом и крышку люка в крышке распределения.

Откройте расходный кран топливного бака. Заполните систему питания топливом и удалите из нее воздух. Убедитесь в том, что нет утечки топлива, устраните неисправность.

Установка насоса на примере двигателей СМД-60 и СМД-62. Установите поршень первого цилиндра в положение в. м. т. при такте сжатия. Проверьте, есть ли пружина на ступице полумуфты привода топливного насоса и поставьте на кулачки шестерни привода текстолитовую шайбу.

Полумуфту автомата опережения разместите так, чтобы кулачки находились в вертикальном устойчивом положении (кулачок с меткой должен быть вверху, а прорезь на текстолитовой шайбе — совпадать с меткой «Т» на шестерне), и в этом положении поставьте топливный насос на место, введя кулачки муфты в свободные пазы текстолитовой шайбы.

Совместите метку на фланце топливного насоса с делением шкалы на проставке, с которым она совпадала перед снятием насоса.

Закрепите насос гайками к проставке и присоедините снятые трубки и тягу управления насосом.

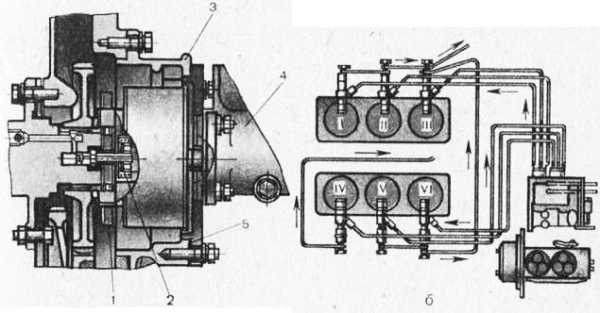

При соединении трубок, подающих топливо к форсункам, пользуйтесь схемой, показанной на рисунке 5,б. Учтите, что неправильное присоединение трубок высокого давления, а также установка насоса не на такте сжатия в первом цилиндре приведет к обгоранию кромок камеры сгорания и выходу двигателя из строя.

Откройте расходный кран топливного бака, заполните систему питания топливом и удалите из нее воздух. Убедитесь в отсутствии утечки топлива и при необходимости устраните неисправность.

Рис. 5. Топливный насос на двигателях СМД-60 и СМД-62:

а — привод; б — схема соединения насоса с форсунками; 1 — шайба; 2 — пружина; 3 — про-ставка; 4 — насос; 5 — фланец; I. VI — форсунки в цилиндрах.

Рис. 6. Проверка топливной аппаратуры:

а — проверка форсунки прибором КМ-9917; б — то же, максиметром; в — проверка состояния плунжерных пар топливного насоса; 1 —трубка; 2 — форсунка; 3—манометр; 4 — резервуар; 5 — насос высокого давления; 6 — регулировочный болт; 7 — контргайка; 8 — отвертка; 9 — форсунка; 10—гайка-заглушка; 11 — шарик; 12 — гайки.

Проверка действия форсунки и регулировка давления впрыскивания топлива. Давление впрыскивания для двигателей тракторов должно быть следующим: Т-150, Т-150К, МТЗ-80, Т-40М, Т-40АМ — 17+0’5 МПа, для ДТ-75М— 15,0+0’5, для МТЗ-50 и ДТ-75— 13,0+0’5 МПа.

Проверка с помощью прибора КИ-9917. Отъедините от форсунки (рис. 6, а), установленной на двигателе, трубку высокого давления и присоедините вместо нее трубку прибора, в резервуар которого залито топливо.

Нагнетайте топливо насосом высокого давления и определите по манометру давление впрыскивания.

Во время нагнетания прослушайте шум впрыскиваемого топлива в цилиндре. Четкий звонкий щелчок указывает на хорошее распы-ливание. Глухой растянутый шум свидетельствует о неудовлетворительном распыливании. В этом случае снимите форсунку с двигателя и проверьте ее распыливание визуально; при необходимости устраните неисправность.

Проверка многодырчатых форсунок. Исправная форсунка должна давать четыре струи (форсунки двигателя трактора Т-25А — три) в виде туманообразного облака без отдельных вылетающих капель, сплошных струек и сгущений, при 60…70 впрыскиваниях в минуту. Начало и конец впрыскивания должны быть четкими. Не допускается появление капель на носке распылителя.

При плохом распыливании топлива разберите форсунку, очистите детали от нагара и промойте в дизельном топливе. Если после этого распылитель не обеспечивает перечисленных требований, то его заменяют.

Устанавливая на форсунку новый распылитель, убедитесь в том, что он соответствует двигателю. Определить нужный распылитель можно только по маркировке, нанесенной на его корпусе.

Проверка однодырчатых форсунок. В однодыр-чатых форсунках топливо должно выходить из распылителя в мелкораспыленном виде (в виде тумана), без заметных на глаз отдельно вытекающих капель и струек. Утечка топлива через сопловое отверстие распылителя перед началом и окончанием впрыскивания не допускается. Ось конуса факела распыливания должна совпадать с осью распылителя форсунки.

Проверка с помощью максиметра. Отъедините от секции топливного насоса трубку высокого давления и на ее место укрепите максиметр (рис. 68, б), а также испытываемую форсунку. Остальные форсунки отключите, для чего ослабьте затяжку гаек.

Включите декомпрессионный механизм и вращайте коленчатый вал двигателя пусковым устройством. Поворачивайте при этом гайку максиметра до тех пор, пока моменты впрыскивания топлива форсункой и максиметром не совпадут. Одновременно с этим наблюдайте за характером распыливания топлива. По окончании проверки определите по шкале максиметра давление впрыскивания.

Промывка и прочистка. Если при проверке установлено нарушение нормального действия форсунки, восстановите ее работоспособность в такой последовательности.

Отверните колпак форсунки, ослабьте контргайку и выверните регулировочный болт до полного освобождения пружины.

Открутите гайку корпуса распылителя и снимите его с форсунки вместе с иглой.

Очистите от нагапя цглу и корпус распылителя, для чего установите в приспособление для чистки форсунок стальную струну диаметром 0,25…0,28 мм и прочистите сопловые отверстия в корпусе распылителя, а затем сверлом или стальной проволокой диаметром 1 мм, укрепленном в том же приспособлении, прочистите внутреннюю полость корпуса. Если отверстия прочистить не удастся, то положите распылитель на 3…5 мин в ванночку с керосином, после чего вновь попробуйте прочистить.

После прочистки отверстий и корпуса тщательно промойте корпус и иглу в дизельном топливе. При.промывке иглу перемещайте в корпусе распылителя, не вынимая деталей из топлива. Хорошо промытые детали позволяют игле, смоченной дизельным топливом и выдвинутой на ‘/з длины направляющей части, при угле наклона в 45° опускаться под действием своей массы. Зависание иглы не допускается.

После прочистки и мойки деталей соберите форсунку и отрегулируйте ее на нужное давление впрыскивания.

Регулировка. Снимите с форсунки защитный колпачок и ослабьте крепление контргайки регулировочного болта.

Если проверка выполняется максиметром, установите его на нужное давление впрыскивания вращением гайки.

Накачивая топливо насосом прибора К.И-9917 или вращая коленчатый вал двигателя, повертывайте отверткой 8 регулировочный болт 6 форсунки до тех пор, пока давление впрыскивания, регистрируемое манометром, не будет соответствовать норме.

Снимите прибор и поставьте на место снятые детали.

Проверка состояния плунжерных пар топливного насоса макси-метром. Основным показателем технического состояния топливного насоса высокого давления служит давление топлива, которое создают его плунжерные пары. При давлении менее 30 МПа топливный насос следует снять с трактора и направить в ремонт.

Рис. 7. Очистка корпуса распылителя от нагара

а—отверстий; б—внутренней полости.

Рис. 8. Проверка состояния воздушного тракта двигателя:

а и б — определение подсоса воздуха закрытием впускной трубы; в — определение мест подсоса воздуха; 1 — уровень жидкости; 2 — вентиль, 3 — наконечник.

Проверяйте насос в такой последовательности.

Тщательно очистите его от пыли и грязи и отъедините трубки, идущие к форсункам.

Присоедините максиметр к первому штуцеру топливного насоса, а второй его резьбовой конец закройте гайкой-заглушкой.

Установите максиметр на давление 5… 10 МПа и включите полную подачу топлива ручным рычагом.

Провертывайте коленчатый вал двигателя пусковым устройством и одновременно с этим увеличивайте давление максиметром до тех пор, пока не прекратится впрыскивание топлива через распылитель максиметра. Затем прекратите вращение и определите наибольшее давление, развиваемое плунжерной парой.

Переставьте поочередно максиметр на остальные штуцера и в такой же последовательности определите давление, создаваемое второй, третьей и четвертой насосными парами.

Проверка состояния воздушного тракта двигателя трактора выполняется следующим образом. Пустите двигатель и рычагом подачи топлива установите среднюю частоту вращения коленчатого вала.

Плотно закройте куском резины отверстие центральной трубы воздухоочистителя (рис. 8, а и б). Если двигатель остановится, то соединения воздушного тракта герметичны. Если же двигатель через 10… 15 с не остановится и будет продолжать работать, хотя и неустойчиво, это будет свидетельствовать о том, что в воздушном тракте есть подсосы воздуха.

Найдите места подсоса воздуха, для чего ослабьте запорный вентиль прибора КИ-4870, приложите наконечник гибкого шланга прибора к предполагаемому месту подсоса и наблюдайте за уровнем жидкости в приборе. Если нет подсоса воздуха, то уровень жидкости будет неподвижен. При обнаружении подсоса устраните неисправность.

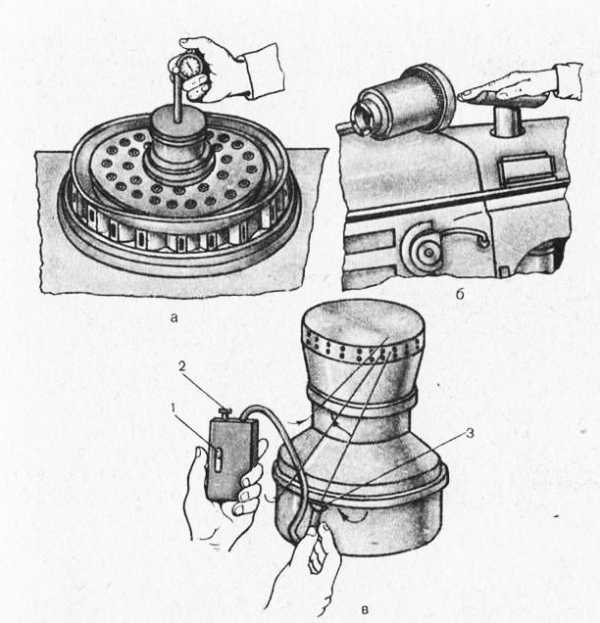

Техническое обслуживание воздухоочистителя с бумажными фильтр-патронами (для двигателей СМД-60, СМД-61, СМД-62, СМД-63, СМД-68 и СМД-68Д). Выбросные щели и защитные сетки моноциклона очищают ежедневно, а фильтр-патроны — по мере срабатывания индикатора засоренности. В окнах прозрачного колпака (рис. 71) будет виден барабан с ярко-красными полосами. При отсутствии индикатора очищайте через 480 мото-ч, а в условиях повышенной запыленности — через 240 мото-ч.

Рис. 9. Воздухоочиститель с бумажными фильтр-патронами:

1 — защитная сетка; 2 — щель; 3, 4 и 5 — гайки-барашки; 6 — крышка; 7 — основной фильтр-патрон; 8 — предохранительный фильтр-патрон; 9 — диск; 10 — барабан; 11 — колпак.

Рис. 10. Проверка и разборка центробежных маслоочистителей:

а—проверка степени загрязненности; б—отвинчивание гайки с оси ротора; в — снятие стакана с оси; г — снятие ротора сопловой центрифуги; 1 — ротор; 2 — стяжное кольцо; 3 — зацепы; 4 — корпус; 5 — индикатор; 6 — основание; 7 — стакан; 8 — ось; 9 — корпус ротора.

Очистите выбросные щели и защитную сетку. При этом не допускайте изменения их ширины (норма 1,5 мм).

Осмотрите фильтр-патроны, и если они имеют повреждения (прорыв бумажной шторы, отклеивание донышек), то замените их новыми.

Очистите фильтры от загрязнения (пыли) сжатым воздухом. Давление воздуха не должно превышать 0,3 МПа, иначе можно повредить бумажную штору. Обдувайте вначале изнутри, а затем снаружи до полного удаления пыли. Струю воздуха направляйте под углом к боковой поверхности.

Очистите фильтр-патроны моющим раствором от продуктов сгорания или масла. Для приготовления раствора возьмите универсальный моющий порошок «Лотос» или ему подобный из расчета 20 г на 1 л воды или размельченное хозяйственное мыло из расчета 10 г на 1 воды. Температура воды должна быть 40…45 °С. В этот раствор следует положить на два часа фильтр-патроны, затем в течение 20 мин прополоскать их в этом растворе, промыть в теплой воде (35…45 °С) и просушить в течение 24 ч.

После этого соберите воздухоочиститель в обратном порядке. Проверьте состояние всех уплотнительных колец и надежно затяните гайки-барашки, не повредив фильтр-патроны.

Возвратите барабан индикатора в исходное положение, для чего поверните диск 9 по направлению стрелки до упора.

Проверка и очистка ротора масляной центрифуги заключается в следующем.

Проверка. Заполнение примесями ротора может быть определено по изменению его массы с помощью приспособления КИ-9912.

Чтобы установить степень заполнения ротора примесями, снимите колпак центрифуги, разместите на ее оси основание приспособления КИ-9912 и закрепите ротор в приспособлении зацепами и стяжным кольцом. После этого, вывинчивая основание из корпуса, приподнимите ротор в пределах его свободного хода (1 мм). При этом масса ротора через зацепы будет воспринята пружинным динамометром, встроенным в корпус. Деформация пружины динамометра регистрируется индикатором. Если из замеренного значения вычесть массу чистого ротора, то можно определить массу содержащегося в нем осадка. При достаточном значении массы осадка разберите ротор и удалите отложения.

Очистка ротора бессопловой центрифуги. Тщательно очистите от грязи центрифугу снаружи, затем отверните гайку и снимите колпак. Отвинтите гайку оси ротора и снимите упорную шайбу.

Застопорите ротор от проворачивания, заложив отвертку между ротором и корпусом центрифуги, и, вращая ключом гайку крепления, снимите стакан с оси. Корпус ротора при этом останется на месте.

Тщательно удалите скребком отложения с внутренней стенки стакана и промойте его дизельным топливом. Обратите при этом внимание на отложения. Если они плотные, то центрифуга работает хорошо.

Для того чтобы при последующих очистках было легче удалять отложения, после промывки стакана заложите внутрь него и приклейте маслом к стенкам лист бумаги. Во время работы центрифуги отложения будут прилипать к бумаге и их легко будет удалить вместе с ней.

Проверьте состояние уплотняющего кольца и поставьте на место очищенный стакан, завинтив гайку его крепления до полной посадки стакана на корпус ротора. Наденьте на ось ротора упорную шайбу и наверните на ось гайку. Проверьте рукой вращение ротора. От легкого толчка рукой ротор должен вращаться легко, без рывков, заеданий и биения.

Установите на место колпак и закрепите его гайкой.

Очистка ротора сопловой центрифуги практически не отличается от той же работы с бессопловой. Особенность — разборка ротора. Ротор снимают вместе с корпусом и ставят на приспособление, затем отвинчивают руками гайку, крепящую стакан на корпусе, снимают стакан, нажимая большими пальцами на выступающий конец корпуса. Если это не удается, постукивают ротором о деревянный предмет!

Во время очистки надо прочистить также и отверстия форсунок медной или латунной проволокой диаметром 1,5 мм.

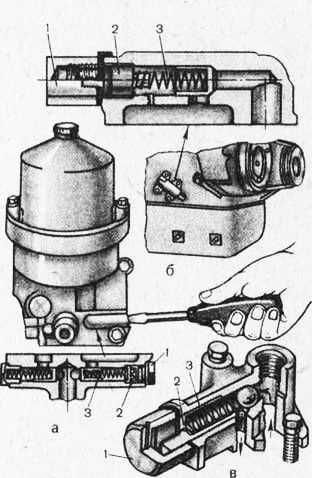

Регулировка сливного клапана в смазочной системе. Сливной клапан проверяют, промывают и регулируют при переходе к зимней эксплуатации и в тех случаях, когда наблюдается сильное падение давления масла в хорошо прогретом двигателе (температура охлаждающей жидкости 70…95 °С).

Правильно действующий сливной клапан поддерживает определенное давление масла в главной магистрали, пропуская его излишек в поддон картера. Для двигателей Д-240, Д-240Л и их модификаций это давление составляет 0,2…0,3 МПа, для СМД-60 и СМД-62 — 0,3…0,5 МПа. В двигателях Д-37Е давление масла поддерживается редукционным клапаном (0,15…0,35 МПа).

Сливные клапаны устанавливают в корпусах масляных центрифуг или располагают в специальном корпусе, который размещают на площадке, изготовленной на боковой поверхности блока цилиндров, что дает возможность регулировать давление масла в магистрали непосредственно на двигателе.

Сливной клапан регулируйте в такой последовательности.

Пустите двигатель, прогрейте его до нормальной температуры (температура охлаждающей жидкости 80…97 °С) и установите номинальную частоту вращения коленчатого вала.

Отверните защитную пробку и, вращая отверткой регулировочный винт и наблюдая одновременно за показаниями масляного манометра, сожмите пружину до тех пор, пока давление масла не достигнет нужного значения.

Если таким путем установить необходимое давление не удастся, то остановите двигатель, выньте сливной клапан и проверьте, нет ли на нем заусенцев, исправна ли пружина. Вставьте сливной клапан на место и убедитесь в том, что он легко движется в своем гнезде. Установите на место все снятые детали.

Заведите двигатель и вторично попробуйте отрегулировать сливной клапан. Если и после этого нужное давление в смазочной системе получить не удастся, то следует искать иные причины.

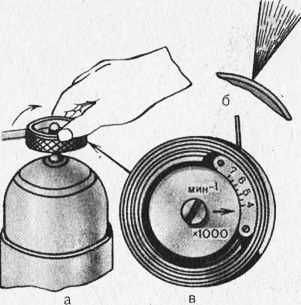

Проверка частоты вращения ротора центробежной масляной центрифуги возможна с помощью прибора КИ- 1308В или по времени прекращения вращения ротора центрифуги после остановки двигателя.

Проверку проводят на двигателе, прогретом до нормальной температуры (температура охлаждающей жидкости 80…90 °С в двигателях с жидкостным охлаждением и температура масла 50…115 °С в двигателях с воздушным охлаждением).

Рис. 11. Регулировка сливного клапана двигателей:

а — Д-240; б — СМД-60 и СМД-62; в — Д-37Е и Д-144; 1 — пробка; 2 — регулировочный винт; 3 — пружины.

После прогрева двигателя КИ-154 к корпусу центрифуги лива.

Измерьте секундомером время от момента отключения подачи топлива до момента полной остановки ротора центрифуги.

Нормальная продолжительность остановки ротора должна быть в пределах 40…45 с, предельно допускаемая — 30…35 с.

Проверка с помощью прибора КИ-1308В. Отверните гайку крепления колпака и навинтите на ось ротора центрифуги прибор КИ-1308В (рис. 12, а). В тех случаях, когда колпак центрифуги не имеет отверстия вверху, применяйте специальные колпаки, на которых предварительно прорежьте отверстия, и используйте их как приспособление при проверке.

Пустите двигатель и установите наибольшую подачу топлива.

После прогрева двигателя, медленно вращая крышку прибора по ходу часовой стрелки, найдите положение, при котором размах колебаний язычка прибора станет наибольшим (рис. 12, б). Определите по шкале прибора частоту вращения ротора центрифуги (рис. 12, в).

Если наибольший размах (резонанс) будет обнаружен при частоте вращения меньше 67,6 с-1, то проверьте, нет ли резонанса при увеличенном числе оборотов. Для этого продолжите вращение крышки в том же направлении, и если обнаружите второй резонанс, то истинным показанием следует считать наибольший.

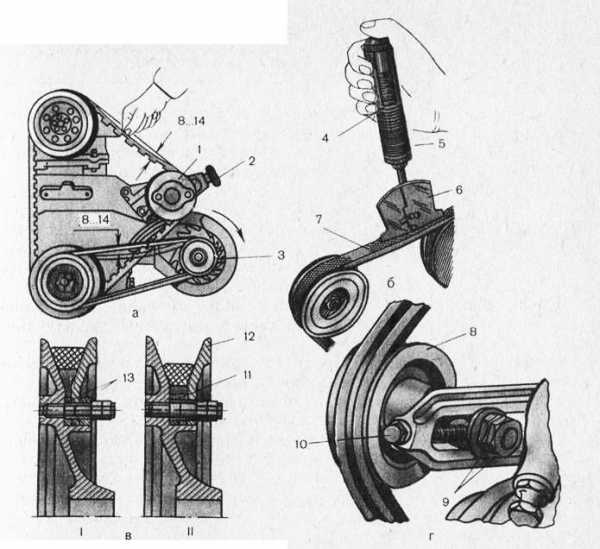

Проверка и регулировка натяжения ремней привода вентилятора, генератора и компрессора. Осмотрите ремни и крепления привода вентилятора, генератора, компрессора и проверьте положение шкивов.

Ремни должны быть чистыми, без следов масла и расслоений, крепления привода — прочно затянуты, а шкивы — находиться в одной плоскости (допускаемое отклонение не более ± 2 мм).

Нажмите рукой на ремень силой 30…50 Н и определите прогиб вначале одного, а затем всех ремней привода данного двигателя. Он должен находиться в пределах 8… 14 мм.

Рис. 12. Проверка частоты вращения ротора центрифуги:

а — способ проверки; б — колебания язычка прибора; в —прибор КИ-13088.

Если установлено, что частота вращения ротора ниже нормы, то центрифугу разбирают, промывают и устраняют неисправность.

Проверка по продолжительности вращения ротора после остановки двигателя.

Рис. 13. Проверка натяжения ремней вентилятора:

а — проверка рукой; б — проверка устройством КИ-8620; в — изменение ширины ручья шкива привода; г—натяжное устройство; 1 и 8 — натяжные ролики; 2— болт; 3 — генератор; 4 — указатель нагрузки; 5 — ручка; 6 и 7 — сегменты; 9 — гайки; 10 — регулировочный болт; 11 и 13 — прокладки; 12 — щеки.

При использовании устройства КИ-8920 натяжение ремней проверьте в такой последовательности.

Нажмите кнопку, находящуюся на конце ручки (рис. 13, б), и поставьте указатель нагрузки на ноль. Затем раздвиньте сегменты так, чтобы их нижние торцы находились на одной линии. После этого поставьте устройство на проверяемый ремень, нажмите на ручку так, чтобы на указателе оказалась нагрузка, равная 30…50 Н. При этом сегменты повернутся относительно общей оси на угол, пропорциональный прогибу; по шкале сегментов определите его значение.

Если стрела прогиба не будет соответствовать техническим условиям, то отрегулируйте натяжение ремней одним из трех указанных ниже способов (тем, который принят на данном двигателе):

– ослабьте болты крепления генератора (к кронштейну и натяжной планке, поверните генератор по стрелке и затяните ослабленные болты;

– измените ширину ручья шкива, для чего отверните контргайки и гайки крепления щеки шкива и снимите щеку, переставьте регулировочные прокладки для натяжения ремня в положение I, а для ослабления — в положение II, поставьте на место снятую щеку и укрепите ее гайками;

– измените положение натяжного ролика, для чего ослабьте затяжку гаек крепления оси натяжного ролика, а затем, вращая болт в нужную сторону, отрегулируйте натяжение ремня, после чего затяните ослабленные гайки.

После регулировки вторично проверьте правильность натяжения ремней.

Промывку системы охлаждения и удаление накипи из нее выполняют в таком порядке.

Промывка. Признаками того, что нужно промывать систему охлаждения, служат перегрев двигателя (следует иметь в виду, что двигатель перегревается не только от засорения радиатора), попадание в радиатор масла, неравномерный нагрев сердцевины радиатора и др. Особенный вред приносит масло, попавшее в радиатор. Наблюдениями установлено, что даже при незначительном масляном налете сопротивление отдаче тепла от стенки цилиндра и охлаждающей жидкости увеличивается по сравнению с чистой поверхностью в несколько раз.

Для промывки слейте воду из системы охлаждения и залейте вместо нее шламоудаляющий раствор (на 1 л воды 15 г технического тринатрийфосфата или 6 г кальцинированной соды).

Пустите двигатель и при большой частоте вращения коленчатого вала и утепленном радиаторе прогрейте его в течение 10 мин. Остановите двигатель, слейте раствор и заполните систему чистой водой, затем вновь заведите и дайте ему поработать 5 мин при средней частоте вращения коленчатого вала.

Остановите двигатель, слейте воду из системы охлаждения. Если сливаемая вода грязная, то вторично промойте систему водой. Залейте в систему охлаждающую жидкость.

Удаление накипи. Чтобы определить, есть ли накипь в системе охлаждения, нужно заметить время прогревания двигателя до нормальной температуры или замерить температуру охлаждающей жидкости.

Прогрев тракторного двигателя в теплое время года или в закрытом помещении при закрытой шторке или жалюзи до исчезновения дымления, которое происходит при температуре 50…60°С, не должен превышать 8 мин. Если вода в двигателе долго не нагревается, то значит в рубашке есть накипь.

Слейте воду из системы охлаждения и, если в системе будет обнаружено масло, промойте систему шламоудаляющим раствором так, как сказано выше.

Заполните систему охлаждения содовым накипеудалителем следующего состава: на 1 л воды 100 г кальцинированной соды и 50 г керосина (или 0,75 г технического тринатрийфосфата) или на 1 л воды 80 г каустической соды и 25 г керосина.

Заведите двигатель, прогрейте его в течение 10 мин и оставьте раствор в системе охлаждения на 10… 12 ч (или проработайте на тракторе смену). I

Осмотрите систему охлаждения, прогрейте двигатель, слейте раствор. При утечке воды устраните неисправность.

Промойте систему водой и заправьте ее охлаждающей жидкостью.

Проверку действия клапана-термостата и термометра системы охлаждения проводят в такой последовательности.

Проверка клапана термостата. Снимите термостат с двигателя и прокипятите в содовом растворе до удаления накипи (75 г кальцинированной соды на 1 л воды). После этого термостат вместе с контрольным термометром опустите в прозрачный сосуд с водой и, нагревая воду электрокипятильником, наблюдайте за температурой воды и клапаном-термостатом. В правильно действующем термостате клапан должен начать открываться при температуре 70 °С, а полное открытие клапана (подъем 9 мм) должно произойти при 80 °С.

Проверка термометра системы охлаждения возможна в том же сосуде, где проверяли термостат. Поместите в этот сосуд контрольный термометр и датчик термометра трактора. Во время нагрева перемешивайте воду в сосуде и наблюдайте за показаниями обоих термометров (контрольного и проверяемого). Допускаемая разница в показаниях не должна превышать ±5% измеряемого значения (например, при t = 80°С разница составит ±4°С).

Рекламные предложения:

Читать далее: Техническое обслуживание электрооборудования трактора

Категория: — Работа на тракторе

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Оборудование, приборы и приспособления для диагностирования и ремонта газораспределительного механизма

⇐ ПредыдущаяСтр 4 из 10Следующая ⇒Дисциплина:«Технические средства для ремонта и обслуживания машин»

Специальность:2-74 06 06 «Материально-техническое обеспечение процессов сельскохозяйственного производства».

Цель работы: Изучить оборудование, приборы и приспособления для диагностирования и ремонтагазораспределительного механизма.

Время выполнения работы: 2 часа.

Место выполнения работы: лаборатория «Ремонт машин».

Дидактическое и методическое обеспечение: динамометрический ключ, щуп (набор №2), приспособление КИ-5226, ПИМ-4816, КИ-9918 для регулировки зазоров в клапанах, рукоятка для проворачивания коленвала двигателя, трактор МТЗ-80, станок ОПР – 184А, прибор для проверки клапанных пружин, контрольно-измерительный инструмент литература: Ульман И.Е. ТО и ремонт машин.- М.: Агропромиздат, 1990, Баранов Л.Ф. ТО и ремонт машин.- Мн.: Ураджай, 2000, плакаты.

Инструкция по технике безопасности при выполнении заданий лабораторной работы выдается отдельным экземпляром.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1.1. Внеурочная подготовка

1. Повторить теоретический материал: на тему «Назначение и характеристика оборудования, приборы и приспособления для диагностирования и ремонта газораспределительного механизма».

Литература. Ульман И.Е. Техническое обслуживание и ремонт машин – М.: Агропромиздат, 1990 . Л.Ф. Баранов Техническое обслуживание и ремонт машин – Мн.: Ураджай, 2000.

2. Самопроверка подготовки к занятию: ответьте на контрольные вопросы данной работы.

1.2.Работа на уроке

1. Пройти контроль на подготовку к выполнению работы.

2. Кратко повторить работу приборов.

3. Получить допуск у ведущего преподавателя к выполнению работы.

4. Ознакомиться на практике с устройством диагностических приборов.

5. Проверьте при помощи щупов и приспособления КИ-9918 величину зазоров. Сравните достоверность показаний и удобства выполнения работ.

6. Измереннную величину зазоров на каждом цилиндре запишите в таблицу отчета. Проверьте плотность прилегания клапанов.

7. Произвести контроль и ремонт головки блока.

8. Произвести осмотр, проверку и ремонт клапана.

9. Произвести притирку клапана к гнезду.

10. Произвести притирку клапана на стенде ОПР-184 1А.

11. Проверить качество притирки

12. Убрать рабочее место

13. Оформить до конца отчет и защитить работу.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Теоретическое обоснование

Основными параметрами технического состояния механизма газораспределения являются: зазоры между стержнями клапанов и бойками коромысел, плотность прилегания клапанов до гнезд, износ кулачков, подшипников распределительного вала и шестерен распределения, жесткость клапанных пружин, величина утопания клапанов в гнездах.

Методика выполнения работы

1. Затяжку гаек производите динамометрическим ключом, с соблюдением порядка затяжки.

2. При проверке величины зазоров щупом, он должен проходить в зазоре при небольшом усилии.

3. Регулировку зазоров производите с учетом порядка работы цилиндров двигателя, устанавливая поршни цилиндров в ВМТ в конце такта сжатия.

4. После окончания регулировки зазоров запустите двигатель: при больших зазорах клапаны стучат, если зазоров нет – двигатель может выйти из строя из-за прогорания клапанов.

5. Произвести контроль и ремонт головки блока.

— Контрольной линейкой и щупом проверить плоскость прилегания головки к блоку.

— Рассухарить и снять один из клапанов, сжимая пружину с помощью приспособления.

— Внешним осмотром проверить наличие трещин и срыв резьбы.

— Ознакомиться с конструкцией стенда для испытания головки и произвести гидравлическое испытание головки.

— Профрезеровать клапанное гнездо фрезами в последовательности: черновой под углом 450 до выведения следов износа, фрезой под углом 750 подрезать фаску с низу, фрезой под углом 150 подрезать фаску с верху и чистовой фрезой под углом 450 довести ширину фаски до 1.5-2.5 мм.

— Вставить в гнездо новый клапан и штангенглубомером определить величину утопания клапана относительно привалочной плоскости.

— Результаты осмотра и замеры занести в журнал, полученные данные сравнить с техническими требованиями и сделать заключение.

6. Произвести проверку клапанной пружины.

— С помощью угольника и щупа определить неперпендикулярность опорной поверхности.

— С помощью прибора КИ-040 определить упругость пружины.

— Данные замеров занести в журнал, полученные данные сравнить с техническими требованиями и сделать заключение.

7. Произвести осмотр, проверку и ремонт клапана.

— Замерить и определить с помощью микрометра овальность и конусность клапана.

— Проверить биение стержня клапана в средней части, уложив его на призму контрольного прибора.

— Изучить назначение, устройство и работу станка Р-108 для шлифовки фасок клапанов.

— Подготовить станок Р-108 к работе, выправив шлифовальный круг алмазным карандашом.

— Закрепить клапан в патрон станка Р-108, установить корпус патрона на заданный угол и произвести шлифовку фаски клапана до выведения следов износа.

— Проверить биение фаски клапана.

— Измерить толщину цилиндрического пояска тарелки клапана.

— Данные замеров занести в журнал, полученные данные сравнить с техническими требованиями и сделать заключение.

8. Произвести притирку клапана к седлу.

— Подложить под клапан слабую пружину.

— Нанести на фаску клапана притирочную пасту.

— Вставить клапан в направляющую втулку.

— Притереть клапан в ручную или с помощью коловорота совершая возвратно-вращательные движения на 1/3 оборота в одну и ½ оборота в обратную стороны, при перемене направления вращения клапан приподнимают на 3-5 мм и периодически добавляют пасту.

— Промыть клапан и гнездо.

— Поставить клапан на место, установить пружину, тарелку и засухарить клапан.

— Проверить качество притирки клапана керосином или прибором для проверки герметичности клапанов.

9. Произвести притирку клапанов на стенде ОПР-184 1А.

— Изучить назначение, устройство и работу станка.

— Произвести подготовку станка к работе, а головку и клапаны к притирке.

— Вращением штурвала поднять корпус шпинделя в верхнее положение.

— Поднять головку так чтобы вставить квадратные концы переходных штуцеров в отверстия муфт шпинделя, а наконечники — в прорези тарелок и отрегулировать зазор между тарелкой клапана и гнездом головки на величину 8-10 мм.

— Нанести на фаску клапанов и их седла притирочную пасту.

— Включить станок и производить притирку в течении 2-3 минут до появления на фаске клапанов ровной матовой кольцевой полоски шириной 1.5-2 мм.

10. Полученные значения зазоров запишите в таблицу отчета

СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать: титульный лист — название учебного заведения; номер и название лабораторной работы, ее цель; индекс учебной группы; Ф. И. О. учащегося (полное) и преподавателя; дата выполнения.

Основная часть: