Регулировка теплового зазора в клапанах двигателя Д-240

Зазор в клапанах нужно регулировать на холодном двигателе. Для двигателя Д-240 зазор в впускных клапанах 0,25 мм, для выпускных – 0,30 мм.

- Очистить от грязи и пыли колпак и крышку головки цилиндров так, чтобы на наружной поверхности не было маслянистых отложений.

- Снять колпак крышки и обмыть его в керосине.

- Вывинтить установочный болт и вставить его противоположным концом в отверстие в картере маховика.

- Проверить крепления стоек валиков коромысел и при необходимости подтянуть их.

- Установить приспособление КИ-9918 на тарелку пружины впускного клапана, отпустив отжимной кулачок подвижной каретки. Подвижная каретка приспособления под действием пружины должна упираться в боек коромысла.

- Нажать на коромысло до упора бойка в торец стержня каретки и установить стрелку индикатора на нуль.

- Если зазор не соответствует допустимым пределам, отрегулировать по показаниям индикатора приспособления клапанный механизм, ввинчивая или вывинчивая регулировочный винт, предварительно отвинтив его контргайку.

- Проворачивая коленчатый вал на 1/2 оборота, проверьте и при необходимости отрегулируйте зазоры соответственно в третьем, четвёртом и втором цилиндрах.

- Ввинтите фиксатор в отверстие корпуса маховика. Установите на двигатель снятые составные части.

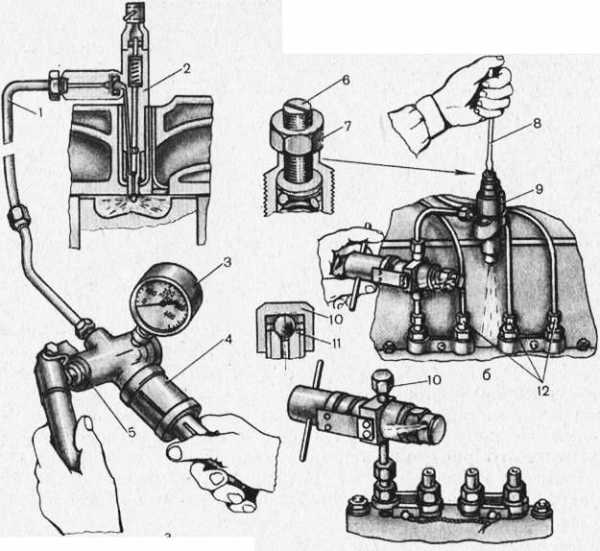

Рис. Проверка и регулировка зазоров дизеля:

1 — контргайка, 2 — регулировочный винт, 3 — щуп, 4 — боек коромысла, 5 — стержень клапанов.

При отсутствии приспособления КИ-9918 выполняют после четвертого пункта выполняют следующие действия:

- Установить поршень первого цилиндра в положение, соответствующее концу такта сжатия( оба клапана закрыты).

- Отпустить контргайку регулировочного винта на коромысле клапана и, ввертывая винт, установить при помощи щупа требуемый зазор между бойком коромысла и торцом клапана.

- Надежно затянуть контргайку и снова проверить щупом зазор, проворачивая штангу толкателя вокруг ее оси.

- По окончании регулировки клапанов ⭐ первого цилиндра повернуть коленчатый вал в направлении часовой стрелки на половину оборота (180 градусов) и приступить к установке зазора в клапанах третьего цилиндра. Зазоры регулируются в последовательности, соответствующей порядку работы цилиндров дизеля (1-3-4-2).

- Ввинтите фиксатор в отверстие корпуса маховика. Установите на двигатель снятые составные части.

ustroistvo-avtomobilya.ru

Регулировка зазоров в клапанах

Зазоры клапанов газораспределения проверяют устройством К-9918 (рис. 2), которое состоит из корпуса 2 с закрепленным на нем индикатором часового типа 1, подпружиненной подвижной каретки 3 и отжимного кулачка.

Существуют два способа проверки и регулировки зазоров.

При первом — уточнить порядок расположения впускных и выпускных клапанов на головке блока цилиндров, используя схему на рис. 1.

Рис. 1. Порядок расположения впускных и выпускных клапанов на двигателе Д-260

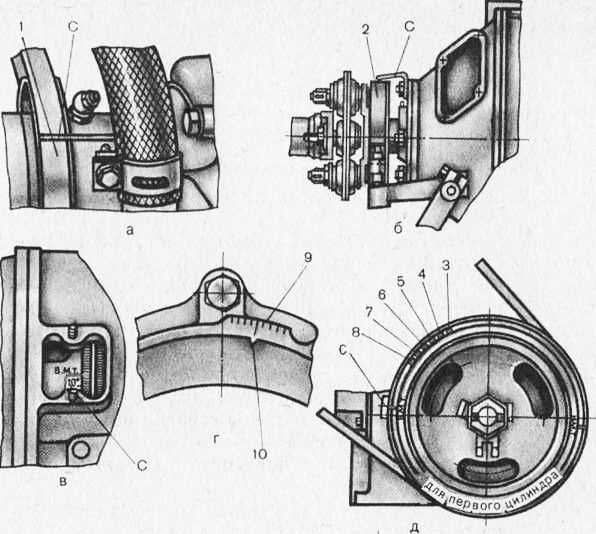

Проворачивая рукояткой коленчатый вал и наблюдая за указателем на блоке двигателя и шкалой на цилиндрической поверхности гасителя крутильных колебаний, добиться совпадения указателя с меткой ВМТ на шкале, что соответствует ВМТ поршня 1-го цилиндра (концу такта сжатия в этом цилиндре). Отжимным кулачком устройства КИ-9918 (рис. 4.14) перевести подвижную каретку 3 в нижнюю позицию. На корпус устройства установить и закрепить стопорным винтом индикатор / с натягом 0,2-0,3 мм. Устройство КИ-9918 установить на тарелку пружины клапана и отжимным кулачком переместить тарелку в верхнюю позицию. При этом устройство должно быть зажато между тарелкой пружины клапана и коромыслом, а усики подвижной тарелки прижаты к бойку коромысла. Нажать пальцем на коромысло до упора бойка в торец штока клапана (рис. 4.14) и установить отметку «0» шкалы индикатора напротив стрелки, после чего освободить коромысло. Нажать на коромысло до упора в штангу толкателя, заметить показания индикатора и сравнить их с номинальными значениями зазоров: выпускной — 0,40-0,45, впускной — 0,25-0,30.

При отсутствии устройства КИ-9918 зазоры между клапанами и коромыслами проверяют щупами. Для этого используют набор № 2 из 17 пластин различной толщины от 0,02 до 0,5 мм.

После проверки и регулирования зазоров клапанов первого цилиндра зазоры клапанов других цилиндров проверяют в соответствии с порядком их работы: 1-5-3-6-2-4, — проворачивая коленчатый вал перед каждой регулировкой на 120 град. При ТО-3 перед регулированием тепловых зазоров механизма газораспределения проверяют и, сняв крышки, подтягивают гайки крепления головки цилиндров. Сначала проверяют затяжку гаек, к которым возможен доступ. Если при значении момента затяжки 160-180 нм гайки проворачиваются — подтягивают все гайки, сняв с головки механизм газораспределения, а гайки подтягивают динамометрическим ключом с середины головки, поочередно затягивая накрест лежащие гайки и равномерно удаляясь от середины к краям головки.

Рис. 2. Измерение зазора между штоком клапана и бойком коромысла устройством КИ-9918: « 1 — индикатор часового типа; 2 — корпус: 3 — подпружиненная подвижная каретка; 4 — коромысло

Зазоры клапанов можно регулировать другим способом. Для этого необходимо добиться перекрытия клапанов в первом цилиндре (впускной начинает открываться, выпускной заканчивает закрываться). В этом положении зазоры регулируют в следующем порядке: 3, 5, 7, 10, 11, 12 (считая от вентилятора двигателя — рис. 4.13). После поворота коленчатого вала на один оборот — отрегулировать зазоры в 1, 2, 4, 6, 8, 9 клапанах.

Крепление головки необходимо проверять:

— при первом ТО-3;

— при замене прокладки головки цилиндров.

belagrotorg.ru

4.5. Проверка и регулирование зазоров в клапанном и

Декомпрессионном механизмах

Для ориентировочной оценки величин зазоров клапанов без снятия крышки клапанного механизма используют автостетоскоп, наконечник которого прикладывают к клапанной коробке. При чрезмерно больших зазорах в клапанном механизме и малой частоте вращения коленчатого вала прослушиваются чёткие металлические стуки. При обнаружении стуков вскрывают клапанную коробку и проверяют зазоры.

Зазоры

в клапанном механизме проверяют щупами

(набор № 2) или устройством КИ-9918, которое

состоит из корпуса с закреплённым на

нём индикатором часового типа, подвижной

каретки и отжимного кулачка.

Перед проверкой зазоров в определённой последовательности подтягивают гайки крепления головки цилиндров, используя динамометрический ключ. Момент затяжки гаек крепления головки приведён в таблице 9.4.

Таблица 9.4- Показатели, необходимые при подтяжке головки цилиндров и проверке зазоров между клапанами и коромыслами.

Трактор, автомобиль т | Двигатель | Момент затяжки гаек крепления | Номинальный зазор между клапанами и коромыслом у холодного двигателя, мм | Порядок работы цилиндров | |

головки, Н-м | впускной клапан | выпускной клапан | |||

Тракторы | |||||

К-701 | ЯМЗ-240Б | 220-240 | 0,30 | 0,30 | 1-12-5-8-3-10-6-7-2-11-4-9 |

К-700, К-700А | ЯМЗ-238НБ | 220-210 | 0,30 | 0,30 | 1-5-4-2-6-3-7-8 |

Т-150, Т-150К | СМД-60, СМД-62 | 220-240 | 0,48 | 0,48 | 1-4-2-5-3-6 |

Т-4А | А-01М | 200-220 | 0,30 | 0,30 | 1-5-6-3-2-4 |

ДТ-75М, ДТ-75МВ | А-41 | 200-220 | 0,30 | 0,30 | 1-3-4-2 |

МТЗ-100, МТЗ-102 | Д-240Т, Д-240ТЛ | 160-180 | 0,30 | 0,30 | 1-3-4-2 |

МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л | Д-240, Д-240Л | 160-180 | 0,30 | 0.30 | 1-3-4-2 |

ЮМЗ-6АЛ, ЮМЗ-6АМ, ЮМЗ-6КЛ, ЮМЗ-6КМ | Д-65Н, Д-65М | 160-200 | 0.30 | 0,30 | 1-3-4-2 |

Т-40М, Т-40АМ,Т-40АНМ | Д-144-10, Д-144-32, Д-144-36 | 140-160 | 0,30 | 0,30 | 1-3-4-2 |

Т-25А1, Т-25А2, Т-25АЗ, Т-16М | Д-21А1 | 140-160 | 0,30 | 0,30 | 1-2-0-0 |

Автомобили | |||||

КАМАЗ-5320 | 740 | 190-210 | 0,25…0,35 | 0,30…0,35 | 1-5-4-2-6-3-7-8 |

ГАЗ-3 30706 | 77-82 | 0,25 | 0,35 | 1-5-4-2-6-3-7-8 | |

Москвич 412 | 90-100 | 0,20 | 0,20 _ | 1-3-4-2 | |

Проверяют зазоры в клапанах в следующем порядке. Устанавливают поршень первого цилиндра в ВМТ при такте сжатия. Способ установки поршня а ВМТ дан в таблице 9.3. Подвижную каретку устройства КИ-9918 отжимным кулачком переводят в нижнюю позицию. Устройство устанавливают на тарелку пружины клапана и кулачком перемещают каретку в верхнюю позицию. При этом устройство должно быть зажато тарелкой клапана и коромыслом. Проворачивая коленчатый вал на два оборота или нажимая на коромысло до упора бойка в торец клапана замечают показания индикатора и сравнивают их с данными таблицы 9.4. При несоответствии результата измерения со значением зазора, приведённого в таблице, его регулируют. У ЯМЗ-238Н одновременно регулируют клапаны первого и пятого цилиндров, у СМД-60 и СМД-62 -первого и четвёртого цилиндров.

После проверки и регулировки зазоров в клапанах первого цилиндра регулируют зазоры у других цилиндров в соответствии с порядком их работы, каждый раз поворачивая коленчатый вал на 1/2 оборота (у -тракторов Т-150, Т-150К, Т-4А — на 1/3 оборота).

У тракторов К-700А, К-701 и автомобилей КАМАЗ и ГАЗ-3307 зазоры проверяют попарно: у второго и четвёртого, третьего и шестого, седьмого и восьмого, первого и пятого цилиндров; у тракторов Т-150 и Т-150К — у второго и пятого, третьего и шестого, первого и четвёртого цилиндров (в соответствии с обозначениями на маховике).

У дизелей А-01М, А-41, Д-65Н, Д-65М проверяют и при необходимости регулируют зазор в декомпрессионном механизме. Для этого поворачивают валики декомпрессора в положение выключенной компрессии, отпуская контргайку регулировочного винта и выворачивают винт до упора головки в валик, а затем вворачивают его до момента соприкосновения коромысла с торцом стержня клапана. После этого вворачивают винт ещё на один оборот и затягивают контргайкой.

studfiles.net

Порядок выполнения некоторых операций технического обслуживания трактора

Категория:

Работа на тракторе

Публикация:

Порядок выполнения некоторых операций технического обслуживания трактора

Читать далее:

Порядок выполнения некоторых операций технического обслуживания трактора

Проверка и регулировка тепловых зазоров в механизме газораспределения выполняется в следующем порядке.

Проверка. Очистите от пыли и грязи колпак и крышку головки двигателя, снимите й тщательно промойте его дизельным топливом.

Проверьте крепления стоек осей коромысел и при необходимости подтяните их.

Рекламные предложения на основе ваших интересов:

Вывинтите установочный штифт из гнезда и вставьте его в то же отверстие ненарезанной частью.

Установите поршень первого цилиндра в верхнюю мертвую точку (в. м. т.) конца такта сжатия. Для этого, наблюдая за клапанами первого цилиндра, вращайте коленчатый вал по ходу часовой стрелки до тех пор, пока выпускной, а затем впускной клапаны не откроются и следом закроются. После этого нажмите пальцем на установочный штифт, вставленный в отверстие против маховика, и вращайте коленчатый вал в ту же сторону до тех пор, пока штифт не войдет в сверление в маховике.

Для шестицилиндровых V-образных двигателей откройте лючок на корпусе маховика с правой стороны и закрепите одним из снятых винтов проволочную стрелку, установив ее конец против метки в. м. т. на маховике. После этого поверните коленчатый вал по ходу часовой стрелки на 45° так, чтобы метка с цифрами на маховике расположилась против стрелки.

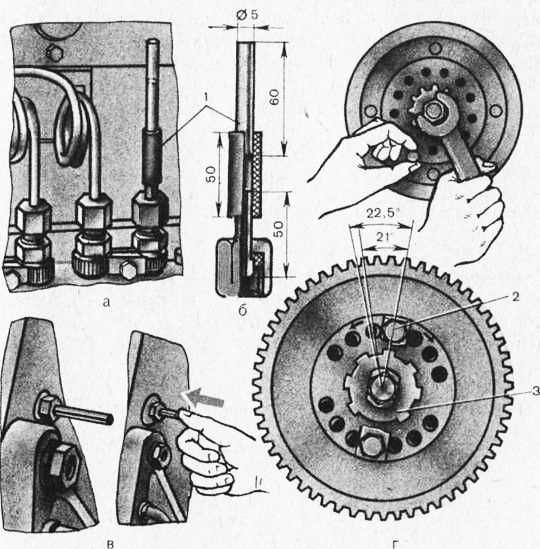

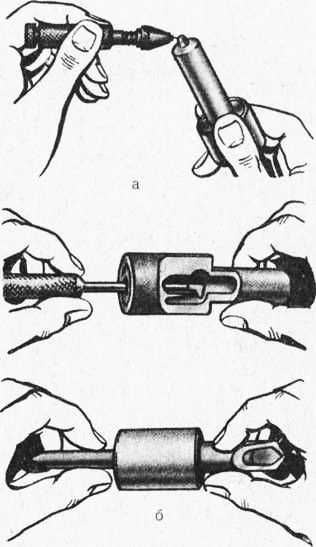

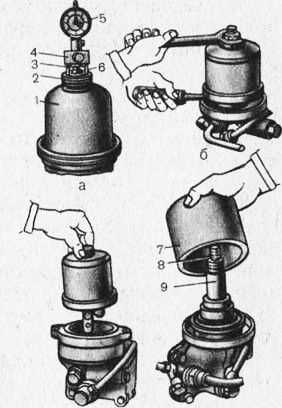

Проверьте тепловые зазоры с помощью приспособления КИ-9918, для чего переместите рамку (рис. 1, а) в крайнее нижнее положение и затяните тормоз. Поставьте корпус на тарелку пружины проверяемого клапана и отпустите тормоз. Рамка нод действием пружины упрется в боек коромысла. После этого плавно поверните коленчатый вал двигателя до момента начала открытия клапана и установите индикатор на ноль. Далее продолжайте вращать коленчатый вал до тех пор, пока индикатор не покажет максимальное отклонение стрелки, что и будет соответствовать зазору в соединении.

Если нет приспособления КИ-9918, то зазоры с достаточной точностью можно проверить с помощью щупа (рис. 1, б).

Регулировка. После того как определены зазоры в клапанах первого цилиндра (а в двигателях СМД-60 и СМД-62 — в клапанах первого и четвертого цилиндров), приступайте к регулировке с помощью отвертки.

Рис. 1. Проверка и регулировка тепловых зазоров в механизме газораспределения двигателей:

а — проверка прибором КИ-9918; б — проверка щупом; в — проверка и регулировка приспособлением ПИМ-4816; 1—тарелка пружины; 2 — коромысло; 3 — тормоз; 4 — индикатор; 5 — пружина; 6 — рамка; 7 — корпус; 8 — диск; 9 — нониус; 10 и II — рукоятки; 12 — торцовый ключ.

Для регулировки зазоров служит приспособление ПИМ-4816, состоящее из корпуса с рукояткой (рис. 1, в) и торцовым ключом, нониуса, диска и отвертки с рукояткой. Наденьте торцовый ключ на контргайку регулировочного болта и ослабьте ее крепление. Затем, вращая отверткой регулировочный болт, затяните ёго до упора, т. е. до устранения зазора. Далее установите нониус на нулевое деление диска и, удерживая рукояткой контргайку, поверните отверткой за рукоятку регулировочный болт на нужный угол (по диску) и затяните контргайку.

Для четырехцилиндровых двигателей после регулировки клапанов в первом цилиндре поверните коленчатый вал на половину оборота и отрегулируйте зазоры клапанов третьего цилиндра, затем опять поверните на половину оборота и отрегулируйте зазоры клапанов четвертого цилиндра и, наконец, второго.

В шестицилиндровых двигателях V-образного типа, например СМД-60, поверните коленчатый вал на 240° так, чтобы метки с цифрами 2 и 5 на маховике расположились против стрелки. В этом положении отрегулируйте зазоры второго и пятого цилиндров. Затем поверните коленчатый вал еще раз на 240° так, чтобы метки на маховике расположились против стрелки, и отрегулируйте зазоры в клапанах третьего и шестого цилиндров.

Установите на место все снятые детали.

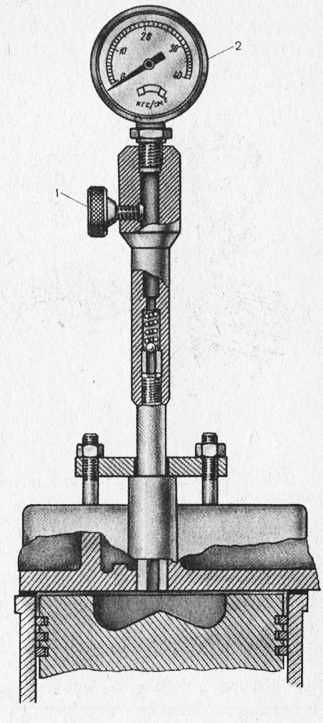

Проверка компрессии (давление сжатия) в цилиндрах двигателя.

Хорошо прогрейте двигатель для того, чтобы детали приняли размеры, которые они имеют во время его работы.

Снимите форсунки с двигателя или выверните искровые свечи зажигания из цилиндров (или из цилиндра) пускового двигателя.

Поставьте на место снятой форсунки первого цилиндра компрессиметр — прибор, с помощью которого определяют давление в цилиндрах. Заверните запорный винт (рис. 2).

Рис. 2. Проверка давления в цилиндре:

1 — запорный винт; 2 — манометр.

Проверка и регулировка угла опережения подачи топлива насосом высокого давления. Отъедините топливопровод от штуцера, по которому топливо подается в первый цилиндр, установите на штуцере моментоскоп (рис. 3, а и б),

Поставьте рычаг управления подачей топлива в положение наибольшей подачи. Удалите воздух из системы питания и заполните насос топливом до выхода его из стеклянной трубки моментоскопа.

Рис. 3. Проверка установки топливного насоса на двигатель:

а — размещение моментоскопа на насосе; б — размеры моментоскопа; в — определение в. м. т.; г — установка момента подачи: 1 — момейтоскоп; 2 — винт; 3 — фланец.

Вращайте коленчатый вал двигателя по ходу часовой стрелки до тех пор, пока из стеклянной трубки моментоскопа не потечет топливо. После этого немного поверните коленчатый вал в обратную сторону (на 1/4 оборота).

Рис. 4. Установка коленчатого вала двигателя в положение начала подачи топлива:

а — д-240 и д-240Л; б — А-41 и смд-14Г; в и г — смд-60, смд-62; д — д-73е и д-144; 1 и 2 — шкивы; 3, 4, 5, 6, 7 и 8 — метки; 9 — лимб на проставке топливного насоса; 10 — метка на фланце топливного насоса; С—стрелка.

Удалите встряхиванием часть топлива из трубки моментоскопа и, медленно вращая по ходу часовой стрелки коленчатый вал, следите за уровнем топлива в трубке. Как только уровень дрогнет и начнет подниматься, вращение прекратите и нанесите на шкиве (рис. 4, а и б) метку или запишите деление, против которого стоит стрелка (рис. 4, в и г).

Вывинтите установочный штифт из гнезда и вставьте его в то же отверстие ненарезанной частью до упора в маховик (кроме двигателей СМД-60 и СМД-62).

Нажмите на установочный штифт пальцем и одновременно повертывайте коленчатый вал по ходу часовой стрелки до тех пор, пока штифт не войдет в углубление маховика (что соответствует положению в. м. т. поршня первого цилиндра), и нанесите вторую метку на шкиве или запишите деление, против которого стоит стрелка.

Регулировать угол опережения подачи топлива рекомендуется в такой последовательности.

Секционные сложные насосы на двигателях СМД-60 и СМД-62. Определив, на сколько градусов следует изменить угол подачи топлива в сторону увеличения или уменьшения, ослабьте гайки крепления топливного насоса к проставке, но старайтесь при этом его не повернуть.

Заметьте, с каким делением на лимбе проставки совпадает метка 4 на фланце насоса. Каждое деление на лимбе соответствует 2° поворота коленчатого вала. Для увеличения угла подачи топлива поверните топливный насос по ходу часовой стрелки на соответствующее число делений, а для уменьшения — наоборот.

Закрепите насос на проставке и повторите проверку угла подачи моментоскопом.

Секционные простые насосы. Откройте люк в крышке распределительных шестерен.

Отогните замковые шайбы и выверните два винта, прикрепляющих шлицевой фланец к ступице шестерни привода насоса.

Поверните ключом фланец с валом насоса в нужном направлении: для увеличения угла подачи — по ходу часовой стрелки, для уменьшения — против хода часовой стрелки. Если фланец повернуть до совпадения соседних отверстий на нем с отверстием на ступице шестерни, то угол опережения изменится на 3° поворота коленчатого вала. Заверните на место винты.

Вторично проверьте угол опережения моментоскопом.

Снятие и установку топливного насоса высокого давления выполняют в следующем порядке.

Снят/ие насоса. Очистите от пыли и грязи насос, топливопроводы, форсунки и прилегающие к ним поверхности деталей двигателя. Особенно тщательно очищайте стыки в разъемах.

Установите противень под топливным насосом и перекройте расходный кран топливного бака трактора.

Отъедините от насоса тягу управления подачей, снимите трубки высокого давления и отъедините трубки низкого давления. В накидные гайки трубок высокого давления ввинтите чистые пробки, а на штуцеры насоса и форсунок поставьте защитные колпачки.

Концы трубок низкого давления оберните тканью или бумагой. Все отверстия топливопроводных каналов насоса высокого давления и подкачивающего насоса плотно закройте болтами с предохранительными втулками.

Отверните винты (или гайки), крепящие насос к крышке, и снимите его с двигателя. Перед снятием насоса с двигателя СМД-60 или СМД-62 предварительно установите поршень первого цилиндра в в. м. т. при такте сжатия и отметьте место совпадения метки на фланце топливного насоса (с левой стороны) с делением шкалы на проставке (рис. 4, г).

Если новый насос будет установлен не сразу, то закройте отверстия в крышке распределения защитной пластиной (картонной или металлической).

Установка насоса на примере двигателей Д-240, Д-240Л и их модификаций. Откройте отверстие в крышке распределения, если оно было закрыто, и снимите крышку люка в крышке распределения.

Поставьте вал насоса в такое положение, при котором широкий шлиц расположится против широкой впадины в шлицевом фланце, и осторожно, чтобы не повредить прокладку, поставьте насос на место.

Если при установке насоса шлицы не совпадут, то поверните немного вал насоса до необходимого совпадения.

Закрепите насос на крышке распределения винтами, затягивайте их равномерно и надежно.

Снимите с насоса и форсунок все защитные устройства, поставьте на место топливопроводы, тягу управления насосом и крышку люка в крышке распределения.

Откройте расходный кран топливного бака. Заполните систему питания топливом и удалите из нее воздух. Убедитесь в том, что нет утечки топлива, устраните неисправность.

Установка насоса на примере двигателей СМД-60 и СМД-62. Установите поршень первого цилиндра в положение в. м. т. при такте сжатия. Проверьте, есть ли пружина на ступице полумуфты привода топливного насоса и поставьте на кулачки шестерни привода текстолитовую шайбу.

Полумуфту автомата опережения разместите так, чтобы кулачки находились в вертикальном устойчивом положении (кулачок с меткой должен быть вверху, а прорезь на текстолитовой шайбе — совпадать с меткой «Т» на шестерне), и в этом положении поставьте топливный насос на место, введя кулачки муфты в свободные пазы текстолитовой шайбы.

Совместите метку на фланце топливного насоса с делением шкалы на проставке, с которым она совпадала перед снятием насоса.

Закрепите насос гайками к проставке и присоедините снятые трубки и тягу управления насосом.

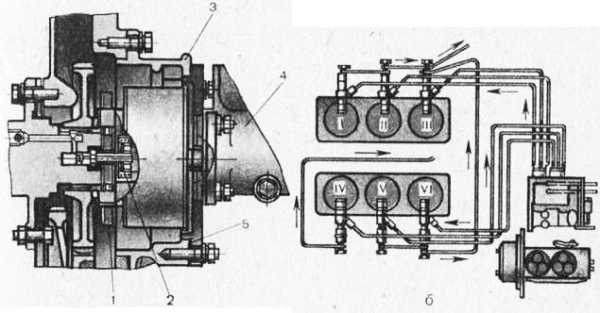

При соединении трубок, подающих топливо к форсункам, пользуйтесь схемой, показанной на рисунке 5,б. Учтите, что неправильное присоединение трубок высокого давления, а также установка насоса не на такте сжатия в первом цилиндре приведет к обгоранию кромок камеры сгорания и выходу двигателя из строя.

Откройте расходный кран топливного бака, заполните систему питания топливом и удалите из нее воздух. Убедитесь в отсутствии утечки топлива и при необходимости устраните неисправность.

Рис. 5. Топливный насос на двигателях СМД-60 и СМД-62:

а — привод; б — схема соединения насоса с форсунками; 1 — шайба; 2 — пружина; 3 — про-ставка; 4 — насос; 5 — фланец; I. VI — форсунки в цилиндрах.

Рис. 6. Проверка топливной аппаратуры:

а — проверка форсунки прибором КМ-9917; б — то же, максиметром; в — проверка состояния плунжерных пар топливного насоса; 1 —трубка; 2 — форсунка; 3—манометр; 4 — резервуар; 5 — насос высокого давления; 6 — регулировочный болт; 7 — контргайка; 8 — отвертка; 9 — форсунка; 10—гайка-заглушка; 11 — шарик; 12 — гайки.

Проверка действия форсунки и регулировка давления впрыскивания топлива. Давление впрыскивания для двигателей тракторов должно быть следующим: Т-150, Т-150К, МТЗ-80, Т-40М, Т-40АМ — 17+0’5 МПа, для ДТ-75М— 15,0+0’5, для МТЗ-50 и ДТ-75— 13,0+0’5 МПа.

Проверка с помощью прибора КИ-9917. Отъедините от форсунки (рис. 6, а), установленной на двигателе, трубку высокого давления и присоедините вместо нее трубку прибора, в резервуар которого залито топливо.

Нагнетайте топливо насосом высокого давления и определите по манометру давление впрыскивания.

Во время нагнетания прослушайте шум впрыскиваемого топлива в цилиндре. Четкий звонкий щелчок указывает на хорошее распы-ливание. Глухой растянутый шум свидетельствует о неудовлетворительном распыливании. В этом случае снимите форсунку с двигателя и проверьте ее распыливание визуально; при необходимости устраните неисправность.

Проверка многодырчатых форсунок. Исправная форсунка должна давать четыре струи (форсунки двигателя трактора Т-25А — три) в виде туманообразного облака без отдельных вылетающих капель, сплошных струек и сгущений, при 60…70 впрыскиваниях в минуту. Начало и конец впрыскивания должны быть четкими. Не допускается появление капель на носке распылителя.

При плохом распыливании топлива разберите форсунку, очистите детали от нагара и промойте в дизельном топливе. Если после этого распылитель не обеспечивает перечисленных требований, то его заменяют.

Устанавливая на форсунку новый распылитель, убедитесь в том, что он соответствует двигателю. Определить нужный распылитель можно только по маркировке, нанесенной на его корпусе.

Проверка однодырчатых форсунок. В однодыр-чатых форсунках топливо должно выходить из распылителя в мелкораспыленном виде (в виде тумана), без заметных на глаз отдельно вытекающих капель и струек. Утечка топлива через сопловое отверстие распылителя перед началом и окончанием впрыскивания не допускается. Ось конуса факела распыливания должна совпадать с осью распылителя форсунки.

Проверка с помощью максиметра. Отъедините от секции топливного насоса трубку высокого давления и на ее место укрепите максиметр (рис. 68, б), а также испытываемую форсунку. Остальные форсунки отключите, для чего ослабьте затяжку гаек.

Включите декомпрессионный механизм и вращайте коленчатый вал двигателя пусковым устройством. Поворачивайте при этом гайку максиметра до тех пор, пока моменты впрыскивания топлива форсункой и максиметром не совпадут. Одновременно с этим наблюдайте за характером распыливания топлива. По окончании проверки определите по шкале максиметра давление впрыскивания.

Промывка и прочистка. Если при проверке установлено нарушение нормального действия форсунки, восстановите ее работоспособность в такой последовательности.

Отверните колпак форсунки, ослабьте контргайку и выверните регулировочный болт до полного освобождения пружины.

Открутите гайку корпуса распылителя и снимите его с форсунки вместе с иглой.

Очистите от нагапя цглу и корпус распылителя, для чего установите в приспособление для чистки форсунок стальную струну диаметром 0,25…0,28 мм и прочистите сопловые отверстия в корпусе распылителя, а затем сверлом или стальной проволокой диаметром 1 мм, укрепленном в том же приспособлении, прочистите внутреннюю полость корпуса. Если отверстия прочистить не удастся, то положите распылитель на 3…5 мин в ванночку с керосином, после чего вновь попробуйте прочистить.

После прочистки отверстий и корпуса тщательно промойте корпус и иглу в дизельном топливе. При.промывке иглу перемещайте в корпусе распылителя, не вынимая деталей из топлива. Хорошо промытые детали позволяют игле, смоченной дизельным топливом и выдвинутой на ‘/з длины направляющей части, при угле наклона в 45° опускаться под действием своей массы. Зависание иглы не допускается.

После прочистки и мойки деталей соберите форсунку и отрегулируйте ее на нужное давление впрыскивания.

Регулировка. Снимите с форсунки защитный колпачок и ослабьте крепление контргайки регулировочного болта.

Если проверка выполняется максиметром, установите его на нужное давление впрыскивания вращением гайки.

Накачивая топливо насосом прибора К.И-9917 или вращая коленчатый вал двигателя, повертывайте отверткой 8 регулировочный болт 6 форсунки до тех пор, пока давление впрыскивания, регистрируемое манометром, не будет соответствовать норме.

Снимите прибор и поставьте на место снятые детали.

Проверка состояния плунжерных пар топливного насоса макси-метром. Основным показателем технического состояния топливного насоса высокого давления служит давление топлива, которое создают его плунжерные пары. При давлении менее 30 МПа топливный насос следует снять с трактора и направить в ремонт.

Рис. 7. Очистка корпуса распылителя от нагара

а—отверстий; б—внутренней полости.

Рис. 8. Проверка состояния воздушного тракта двигателя:

а и б — определение подсоса воздуха закрытием впускной трубы; в — определение мест подсоса воздуха; 1 — уровень жидкости; 2 — вентиль, 3 — наконечник.

Проверяйте насос в такой последовательности.

Тщательно очистите его от пыли и грязи и отъедините трубки, идущие к форсункам.

Присоедините максиметр к первому штуцеру топливного насоса, а второй его резьбовой конец закройте гайкой-заглушкой.

Установите максиметр на давление 5… 10 МПа и включите полную подачу топлива ручным рычагом.

Провертывайте коленчатый вал двигателя пусковым устройством и одновременно с этим увеличивайте давление максиметром до тех пор, пока не прекратится впрыскивание топлива через распылитель максиметра. Затем прекратите вращение и определите наибольшее давление, развиваемое плунжерной парой.

Переставьте поочередно максиметр на остальные штуцера и в такой же последовательности определите давление, создаваемое второй, третьей и четвертой насосными парами.

Проверка состояния воздушного тракта двигателя трактора выполняется следующим образом. Пустите двигатель и рычагом подачи топлива установите среднюю частоту вращения коленчатого вала.

Плотно закройте куском резины отверстие центральной трубы воздухоочистителя (рис. 8, а и б). Если двигатель остановится, то соединения воздушного тракта герметичны. Если же двигатель через 10… 15 с не остановится и будет продолжать работать, хотя и неустойчиво, это будет свидетельствовать о том, что в воздушном тракте есть подсосы воздуха.

Найдите места подсоса воздуха, для чего ослабьте запорный вентиль прибора КИ-4870, приложите наконечник гибкого шланга прибора к предполагаемому месту подсоса и наблюдайте за уровнем жидкости в приборе. Если нет подсоса воздуха, то уровень жидкости будет неподвижен. При обнаружении подсоса устраните неисправность.

Техническое обслуживание воздухоочистителя с бумажными фильтр-патронами (для двигателей СМД-60, СМД-61, СМД-62, СМД-63, СМД-68 и СМД-68Д). Выбросные щели и защитные сетки моноциклона очищают ежедневно, а фильтр-патроны — по мере срабатывания индикатора засоренности. В окнах прозрачного колпака (рис. 71) будет виден барабан с ярко-красными полосами. При отсутствии индикатора очищайте через 480 мото-ч, а в условиях повышенной запыленности — через 240 мото-ч.

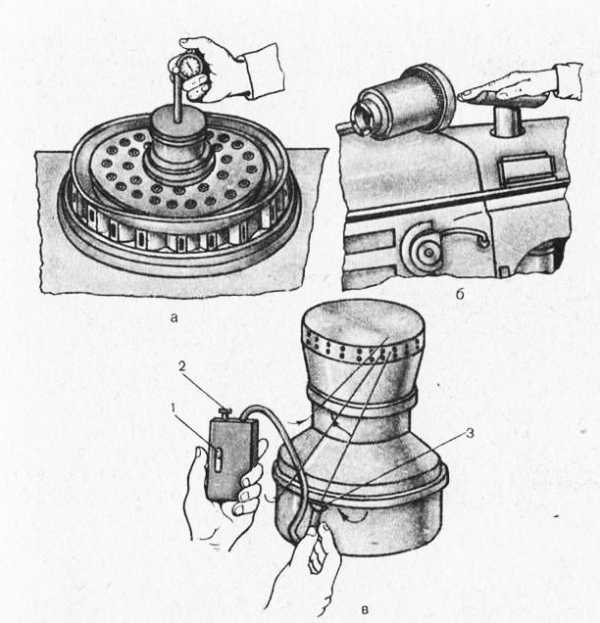

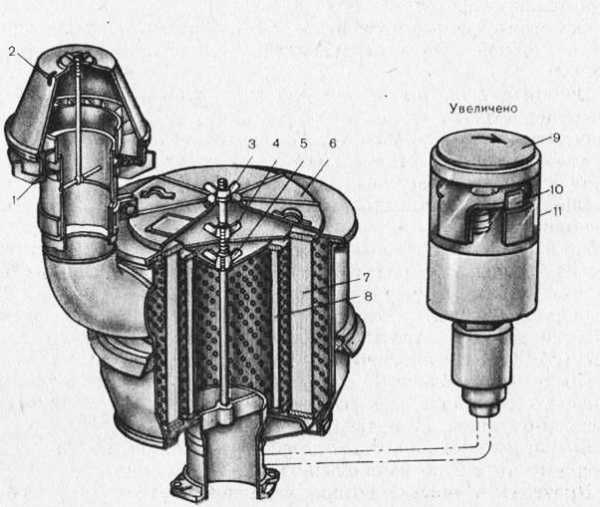

Рис. 9. Воздухоочиститель с бумажными фильтр-патронами:

1 — защитная сетка; 2 — щель; 3, 4 и 5 — гайки-барашки; 6 — крышка; 7 — основной фильтр-патрон; 8 — предохранительный фильтр-патрон; 9 — диск; 10 — барабан; 11 — колпак.

Рис. 10. Проверка и разборка центробежных маслоочистителей:

а—проверка степени загрязненности; б—отвинчивание гайки с оси ротора; в — снятие стакана с оси; г — снятие ротора сопловой центрифуги; 1 — ротор; 2 — стяжное кольцо; 3 — зацепы; 4 — корпус; 5 — индикатор; 6 — основание; 7 — стакан; 8 — ось; 9 — корпус ротора.

Очистите выбросные щели и защитную сетку. При этом не допускайте изменения их ширины (норма 1,5 мм).

Осмотрите фильтр-патроны, и если они имеют повреждения (прорыв бумажной шторы, отклеивание донышек), то замените их новыми.

Очистите фильтры от загрязнения (пыли) сжатым воздухом. Давление воздуха не должно превышать 0,3 МПа, иначе можно повредить бумажную штору. Обдувайте вначале изнутри, а затем снаружи до полного удаления пыли. Струю воздуха направляйте под углом к боковой поверхности.

Очистите фильтр-патроны моющим раствором от продуктов сгорания или масла. Для приготовления раствора возьмите универсальный моющий порошок «Лотос» или ему подобный из расчета 20 г на 1 л воды или размельченное хозяйственное мыло из расчета 10 г на 1 воды. Температура воды должна быть 40…45 °С. В этот раствор следует положить на два часа фильтр-патроны, затем в течение 20 мин прополоскать их в этом растворе, промыть в теплой воде (35…45 °С) и просушить в течение 24 ч.

После этого соберите воздухоочиститель в обратном порядке. Проверьте состояние всех уплотнительных колец и надежно затяните гайки-барашки, не повредив фильтр-патроны.

Возвратите барабан индикатора в исходное положение, для чего поверните диск 9 по направлению стрелки до упора.

Проверка и очистка ротора масляной центрифуги заключается в следующем.

Проверка. Заполнение примесями ротора может быть определено по изменению его массы с помощью приспособления КИ-9912.

Чтобы установить степень заполнения ротора примесями, снимите колпак центрифуги, разместите на ее оси основание приспособления КИ-9912 и закрепите ротор в приспособлении зацепами и стяжным кольцом. После этого, вывинчивая основание из корпуса, приподнимите ротор в пределах его свободного хода (1 мм). При этом масса ротора через зацепы будет воспринята пружинным динамометром, встроенным в корпус. Деформация пружины динамометра регистрируется индикатором. Если из замеренного значения вычесть массу чистого ротора, то можно определить массу содержащегося в нем осадка. При достаточном значении массы осадка разберите ротор и удалите отложения.

Очистка ротора бессопловой центрифуги. Тщательно очистите от грязи центрифугу снаружи, затем отверните гайку и снимите колпак. Отвинтите гайку оси ротора и снимите упорную шайбу.

Застопорите ротор от проворачивания, заложив отвертку между ротором и корпусом центрифуги, и, вращая ключом гайку крепления, снимите стакан с оси. Корпус ротора при этом останется на месте.

Тщательно удалите скребком отложения с внутренней стенки стакана и промойте его дизельным топливом. Обратите при этом внимание на отложения. Если они плотные, то центрифуга работает хорошо.

Для того чтобы при последующих очистках было легче удалять отложения, после промывки стакана заложите внутрь него и приклейте маслом к стенкам лист бумаги. Во время работы центрифуги отложения будут прилипать к бумаге и их легко будет удалить вместе с ней.

Проверьте состояние уплотняющего кольца и поставьте на место очищенный стакан, завинтив гайку его крепления до полной посадки стакана на корпус ротора. Наденьте на ось ротора упорную шайбу и наверните на ось гайку. Проверьте рукой вращение ротора. От легкого толчка рукой ротор должен вращаться легко, без рывков, заеданий и биения.

Установите на место колпак и закрепите его гайкой.

Очистка ротора сопловой центрифуги практически не отличается от той же работы с бессопловой. Особенность — разборка ротора. Ротор снимают вместе с корпусом и ставят на приспособление, затем отвинчивают руками гайку, крепящую стакан на корпусе, снимают стакан, нажимая большими пальцами на выступающий конец корпуса. Если это не удается, постукивают ротором о деревянный предмет!

Во время очистки надо прочистить также и отверстия форсунок медной или латунной проволокой диаметром 1,5 мм.

Регулировка сливного клапана в смазочной системе. Сливной клапан проверяют, промывают и регулируют при переходе к зимней эксплуатации и в тех случаях, когда наблюдается сильное падение давления масла в хорошо прогретом двигателе (температура охлаждающей жидкости 70…95 °С).

Правильно действующий сливной клапан поддерживает определенное давление масла в главной магистрали, пропуская его излишек в поддон картера. Для двигателей Д-240, Д-240Л и их модификаций это давление составляет 0,2…0,3 МПа, для СМД-60 и СМД-62 — 0,3…0,5 МПа. В двигателях Д-37Е давление масла поддерживается редукционным клапаном (0,15…0,35 МПа).

Сливные клапаны устанавливают в корпусах масляных центрифуг или располагают в специальном корпусе, который размещают на площадке, изготовленной на боковой поверхности блока цилиндров, что дает возможность регулировать давление масла в магистрали непосредственно на двигателе.

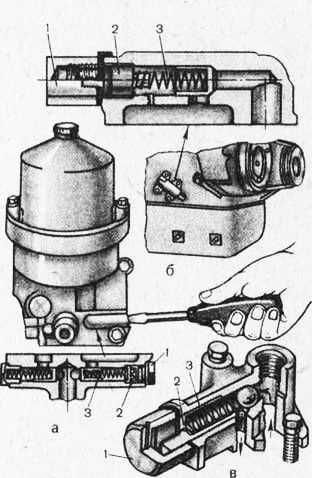

Сливной клапан регулируйте в такой последовательности.

Пустите двигатель, прогрейте его до нормальной температуры (температура охлаждающей жидкости 80…97 °С) и установите номинальную частоту вращения коленчатого вала.

Отверните защитную пробку и, вращая отверткой регулировочный винт и наблюдая одновременно за показаниями масляного манометра, сожмите пружину до тех пор, пока давление масла не достигнет нужного значения.

Если таким путем установить необходимое давление не удастся, то остановите двигатель, выньте сливной клапан и проверьте, нет ли на нем заусенцев, исправна ли пружина. Вставьте сливной клапан на место и убедитесь в том, что он легко движется в своем гнезде. Установите на место все снятые детали.

Заведите двигатель и вторично попробуйте отрегулировать сливной клапан. Если и после этого нужное давление в смазочной системе получить не удастся, то следует искать иные причины.

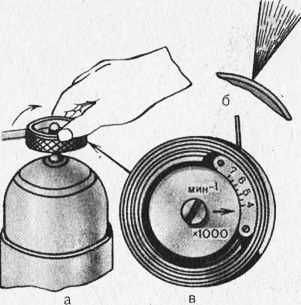

Проверка частоты вращения ротора центробежной масляной центрифуги возможна с помощью прибора КИ- 1308В или по времени прекращения вращения ротора центрифуги после остановки двигателя.

Проверку проводят на двигателе, прогретом до нормальной температуры (температура охлаждающей жидкости 80…90 °С в двигателях с жидкостным охлаждением и температура масла 50…115 °С в двигателях с воздушным охлаждением).

Рис. 11. Регулировка сливного клапана двигателей:

а — Д-240; б — СМД-60 и СМД-62; в — Д-37Е и Д-144; 1 — пробка; 2 — регулировочный винт; 3 — пружины.

После прогрева двигателя КИ-154 к корпусу центрифуги лива.

Измерьте секундомером время от момента отключения подачи топлива до момента полной остановки ротора центрифуги.

Нормальная продолжительность остановки ротора должна быть в пределах 40…45 с, предельно допускаемая — 30…35 с.

Проверка с помощью прибора КИ-1308В. Отверните гайку крепления колпака и навинтите на ось ротора центрифуги прибор КИ-1308В (рис. 12, а). В тех случаях, когда колпак центрифуги не имеет отверстия вверху, применяйте специальные колпаки, на которых предварительно прорежьте отверстия, и используйте их как приспособление при проверке.

Пустите двигатель и установите наибольшую подачу топлива.

После прогрева двигателя, медленно вращая крышку прибора по ходу часовой стрелки, найдите положение, при котором размах колебаний язычка прибора станет наибольшим (рис. 12, б). Определите по шкале прибора частоту вращения ротора центрифуги (рис. 12, в).

Если наибольший размах (резонанс) будет обнаружен при частоте вращения меньше 67,6 с-1, то проверьте, нет ли резонанса при увеличенном числе оборотов. Для этого продолжите вращение крышки в том же направлении, и если обнаружите второй резонанс, то истинным показанием следует считать наибольший.

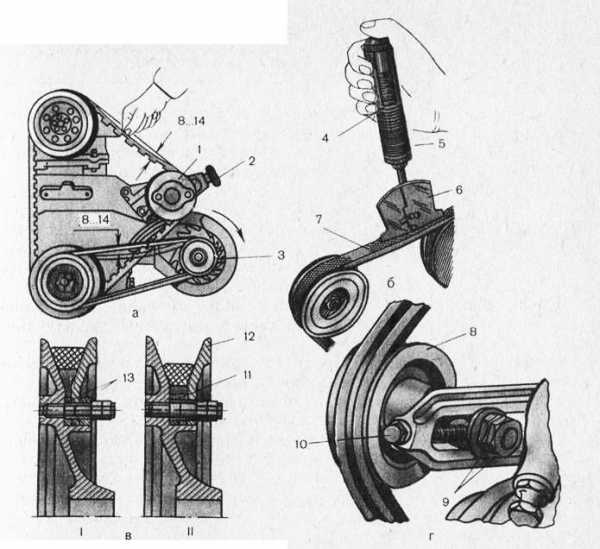

Проверка и регулировка натяжения ремней привода вентилятора, генератора и компрессора. Осмотрите ремни и крепления привода вентилятора, генератора, компрессора и проверьте положение шкивов.

Ремни должны быть чистыми, без следов масла и расслоений, крепления привода — прочно затянуты, а шкивы — находиться в одной плоскости (допускаемое отклонение не более ± 2 мм).

Нажмите рукой на ремень силой 30…50 Н и определите прогиб вначале одного, а затем всех ремней привода данного двигателя. Он должен находиться в пределах 8… 14 мм.

Рис. 12. Проверка частоты вращения ротора центрифуги:

а — способ проверки; б — колебания язычка прибора; в —прибор КИ-13088.

Если установлено, что частота вращения ротора ниже нормы, то центрифугу разбирают, промывают и устраняют неисправность.

Проверка по продолжительности вращения ротора после остановки двигателя.

Рис. 13. Проверка натяжения ремней вентилятора:

а — проверка рукой; б — проверка устройством КИ-8620; в — изменение ширины ручья шкива привода; г—натяжное устройство; 1 и 8 — натяжные ролики; 2— болт; 3 — генератор; 4 — указатель нагрузки; 5 — ручка; 6 и 7 — сегменты; 9 — гайки; 10 — регулировочный болт; 11 и 13 — прокладки; 12 — щеки.

При использовании устройства КИ-8920 натяжение ремней проверьте в такой последовательности.

Нажмите кнопку, находящуюся на конце ручки (рис. 13, б), и поставьте указатель нагрузки на ноль. Затем раздвиньте сегменты так, чтобы их нижние торцы находились на одной линии. После этого поставьте устройство на проверяемый ремень, нажмите на ручку так, чтобы на указателе оказалась нагрузка, равная 30…50 Н. При этом сегменты повернутся относительно общей оси на угол, пропорциональный прогибу; по шкале сегментов определите его значение.

Если стрела прогиба не будет соответствовать техническим условиям, то отрегулируйте натяжение ремней одним из трех указанных ниже способов (тем, который принят на данном двигателе):

– ослабьте болты крепления генератора (к кронштейну и натяжной планке, поверните генератор по стрелке и затяните ослабленные болты;

– измените ширину ручья шкива, для чего отверните контргайки и гайки крепления щеки шкива и снимите щеку, переставьте регулировочные прокладки для натяжения ремня в положение I, а для ослабления — в положение II, поставьте на место снятую щеку и укрепите ее гайками;

– измените положение натяжного ролика, для чего ослабьте затяжку гаек крепления оси натяжного ролика, а затем, вращая болт в нужную сторону, отрегулируйте натяжение ремня, после чего затяните ослабленные гайки.

После регулировки вторично проверьте правильность натяжения ремней.

Промывку системы охлаждения и удаление накипи из нее выполняют в таком порядке.

Промывка. Признаками того, что нужно промывать систему охлаждения, служат перегрев двигателя (следует иметь в виду, что двигатель перегревается не только от засорения радиатора), попадание в радиатор масла, неравномерный нагрев сердцевины радиатора и др. Особенный вред приносит масло, попавшее в радиатор. Наблюдениями установлено, что даже при незначительном масляном налете сопротивление отдаче тепла от стенки цилиндра и охлаждающей жидкости увеличивается по сравнению с чистой поверхностью в несколько раз.

Для промывки слейте воду из системы охлаждения и залейте вместо нее шламоудаляющий раствор (на 1 л воды 15 г технического тринатрийфосфата или 6 г кальцинированной соды).

Пустите двигатель и при большой частоте вращения коленчатого вала и утепленном радиаторе прогрейте его в течение 10 мин. Остановите двигатель, слейте раствор и заполните систему чистой водой, затем вновь заведите и дайте ему поработать 5 мин при средней частоте вращения коленчатого вала.

Остановите двигатель, слейте воду из системы охлаждения. Если сливаемая вода грязная, то вторично промойте систему водой. Залейте в систему охлаждающую жидкость.

Удаление накипи. Чтобы определить, есть ли накипь в системе охлаждения, нужно заметить время прогревания двигателя до нормальной температуры или замерить температуру охлаждающей жидкости.

Прогрев тракторного двигателя в теплое время года или в закрытом помещении при закрытой шторке или жалюзи до исчезновения дымления, которое происходит при температуре 50…60°С, не должен превышать 8 мин. Если вода в двигателе долго не нагревается, то значит в рубашке есть накипь.

Слейте воду из системы охлаждения и, если в системе будет обнаружено масло, промойте систему шламоудаляющим раствором так, как сказано выше.

Заполните систему охлаждения содовым накипеудалителем следующего состава: на 1 л воды 100 г кальцинированной соды и 50 г керосина (или 0,75 г технического тринатрийфосфата) или на 1 л воды 80 г каустической соды и 25 г керосина.

Заведите двигатель, прогрейте его в течение 10 мин и оставьте раствор в системе охлаждения на 10… 12 ч (или проработайте на тракторе смену). I

Осмотрите систему охлаждения, прогрейте двигатель, слейте раствор. При утечке воды устраните неисправность.

Промойте систему водой и заправьте ее охлаждающей жидкостью.

Проверку действия клапана-термостата и термометра системы охлаждения проводят в такой последовательности.

Проверка клапана термостата. Снимите термостат с двигателя и прокипятите в содовом растворе до удаления накипи (75 г кальцинированной соды на 1 л воды). После этого термостат вместе с контрольным термометром опустите в прозрачный сосуд с водой и, нагревая воду электрокипятильником, наблюдайте за температурой воды и клапаном-термостатом. В правильно действующем термостате клапан должен начать открываться при температуре 70 °С, а полное открытие клапана (подъем 9 мм) должно произойти при 80 °С.

Проверка термометра системы охлаждения возможна в том же сосуде, где проверяли термостат. Поместите в этот сосуд контрольный термометр и датчик термометра трактора. Во время нагрева перемешивайте воду в сосуде и наблюдайте за показаниями обоих термометров (контрольного и проверяемого). Допускаемая разница в показаниях не должна превышать ±5% измеряемого значения (например, при t = 80°С разница составит ±4°С).

Рекламные предложения:

Читать далее: Техническое обслуживание электрооборудования трактора

Категория: — Работа на тракторе

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание и ремонт автомобилей

давление в 0,16 МПа, стрелка стоит на нулевой отметке, а когда в ходе проверки утечек сжатогс воздуха из цилиндров давление начнет снижаться, стрелка пойдет вверх, показывая на шкале процент утечки сжатого воздуха.

Проверку начинают обычно с первого цилиндра, предварительно установив его поршень н конце такта сжатия, при этом оба клапана цилиндра закрыты. Для определения этого положения в свечное отверстие вставляют либо специальный свисток (который перестает свистеть при установке поршня в ВМТ), либо пыж (который выбрасывается из свечного отверстия в конце такта сжатия).

П р и м е ч а н и е . В дальнейшей проверке для определения положения поршней в НМТ и ВМТ в конце такта сжати.- используют специальную обечайку со шкалой, устанавливаемую на корпус прерывателя при снятой крышке распределителя зажигания, а на ось бегунка распределителя устанавливают стрелку. Вращение коленчатого вала для установи — поршней в нужное положение осуществляют рукояткой для пуска двигателей.

Вставив штуцер в свечное отверстие первого цилиндра, снимают показания прибора по шкале, соответствующее утечке воздуха (У2). Утечка воздуха при положении поршней в начале такта сжатия в НМТ обозначается как У1. Проверку цилиндров ведут по порядку работы их на двигателе. Состояние поршневых колец и герметичность клапанов оценивают по утечке У1, а состояние цилиндров — по утечке У2 или по их разности (У2 — У1). Если эта разница утечек превышает установленную норму, это свидетельствует об износе цилиндров «на конус». Кроме того, конкретные места утечек можно проверить, подсоединив напрямую шланг от магистрали с помощьк быстросъемной муфты 11 к штуцеру 10 — в местах утечек будет слышно сильное шипение прерывающегося воздуха, которое удобно прослушивать с помощью стетоскопа. Если, например сжатый воздух подан при проверке в третий цилиндр, для которого обнаружен большой процент утечек У2 и У1, а разница утечек (У2 — У1) невелика и не превышает норму, и при этом слышн: шипение во впускном коллекторе, вывод однозначен: негерметичен впускной клапан третьег» цилиндра, состояние всех остальных элементов в норме.

Пневмотестер мод. К-272 (рис. 3.15) имеет аналогичное назначение, что и прибор К-69М, н: кроме того, обладает целым рядом преимуществ — диагностирование герметичностью надпоршневого пространства двигателей выполняет с большей точностью при меньших трудозатратах масса его и габаритные размеры в шесть раз меньше, он пригоден для диагностирования дизеле:: КамАЗ, ЗИЛ-4331 и т.д.

Пневмотестер К-272 состоит из блока питания 1, содержащего редуктор и фильтр тонкой очистки указателя 2, объединяющего в себе дроссель, манометр и быстросъемные муфты 3 и 5, соединенные между собой гибкими воздухопроводами из поливинилхлоридной трубки с внутренним диаметро:: 8 мм. К прибору прилагаются штуцер для подсоединения через свечное отверстие к цилиндру, сигнализатор контроля начала сжатия и контрольный дроссель. Редуктор давления РДФ-3-2 позволяет расширить пределы давления воздуха от 0,25 до 0,8 МПа.

11ДО15

| а | б |

Рис. 3.15. Прибор К-272 | Рис. 3.16. Индикатор расхода газов | |

а основные узлы и детали пневмотестера; б — пневмотес- |

| КИ-13671 -ГОСНИТИ: |

тер в сборе | а — внешний вид; б — установка индикатора | |

studfiles.net

Поиск Лекций

Диагностирование и обслуживание газораспределительного механизма Параметры состояния механизма газораспределения: герметичность соединения клапан – седло; износ деталей механизма; тепловой зазор; упругость клапанных пружин. Износ деталей и увеличение теплового зазора в клапанах приводят к изменению фаз газораспределения и уменьшению открытия клапанов, что вызывает изменение степени наполнения и очистки цилиндров за время тактов впуска и выпуска. Признаки этих неисправностей – стуки в зоне клапанов и шум шестерен газораспределения. Потеря герметичности соединений клапан – седло сопровождается перебоями в работе двигателя и резкими хлопками на выпуске (при прогорании фаски клапана или седла). Скорость изменения параметров состояния газораспределительного механизма меньше, чем агрегатов топливной аппаратуры. Поэтому снижение мощности и экономичности двигателя из–за нарушения фаз газораспределения обычно менее вероятно чем из–за неисправностей топливной аппаратуры и системы очистки воздуха. Поэтому механизм газораспределения необходимо проверять в третью очередь. Исключение составляет лишь такой дефект, как подгорание клапанов. Однако он сопровождается явными признаками – свист или шипение воздуха в коллекторах при прокручивании коленчатого вала. Операции контроля и обслуживания механизма газораспределения выполняют при ТО–2 и ТО–3. В результате износа деталей механизма газораспределения увеличиваются зазоры между стержнями клапанов и бойками коромысел. Признак увеличения зазора – стук в клапанном механизме. При техническом обслуживании нужно предварительно подтянуть гайки крепления головки цилиндров, пользуясь динамометрическим ключом. Зазоры в клапанном механизме проверяют щупом. Значения зазоров и моментов затяжки приведены в таблице 6.7.

Таблица 6.7. Зазоры в клапанном механизме

При ТО–3 необходимо снять головку цилиндров, очистить поверхность камер сгорания и тарелки клапанов от нагара, притереть клапаны, заменить прокладку головки. Перед установкой ее следует смазать герметиком или графитовой пастой (40% графитового порошка и 60% дизельного масла). При диагностировании газораспределительного механизма определяют следующие параметры: фазы газораспределения, тепловой зазор клапан – коромысло и зазор клапан – седло. Проверка фаз газораспределения на неработающем ДВС проводится при помощи комплекта КИ–13902, в который входит моментоскоп, шаблоны–угломеры, указатель и вспомогательные приспособления. Для определения момента открытия впускного клапана первого цилиндра, покачивая вокруг оси коромысло клапана, поворачивают коленчатый вал двигателя до выбора зазора клапан – коромысло. Шаблон–угломер устанавливается на шкив коленчатого вала, который поворачивается до положения ВМТ цилиндра. Аналогично определяется угол открытия впускного клапана последнего цилиндра, полученные значения сравниваются с нормативными.

Рис. 6.20. Приспособление КИ–9918: 1 – индикатор; 2 – неподвижная рамка; 3 – подвижная рамка

Тепловой зазор клапан – коромысло определяют при помощи комплекта щупов или приспособлений КИ–9918. Комплект щупов для проверки тепловых зазоров состоит из набора стальных пластин длиной 100 мм и толщиной от 0,02 до 0, 5 мм. Коленчатый вал двигателя проворачивают до положения ВМТ на такте сжатия проверяемого цилиндра. Поочередно устанавливая в тепловой зазор клапан – коромысло щупы различной толщины, определяют зазор. При неравномерном износе поверхности бойка коромысла и торца штока клапана точность измерения зазора при помощи комплекта щупов невысока, а трудоемкость большая. Снизить трудоемкость и повысить точность измерений позволяет приспособление КИ–9918 (рис. 6.20), состоящее из корпуса с закрепленным на нем индикатором часового типа и подпружиненной подвижной рамки, соединенной с ножкой индикатора. Устанавливают его между тарелкой пружины клапана и коромыслом. В начальный момент открытия клапана при проворачивании коленчатого вала выставляют нуль на шкале индикатора. Максимальное показание индикатора при дальнейшем проворачивании коленчатого вала определяет тепловой зазор Зазор клапан – седло можно косвенно оценить по количеству сжатого воздуха, прорывающегося через уплотнения закрытых клапанов. Для чего, сняв валики коромысел и обеспечив одновременное закрытие клапанов всех цилиндров, снимают форсунки (или свечи), чтобы в камеру сгорания от компрессора подать сжатый воздух под давлением 0,20 … 0,25 МПа. В зависимости от назначения проверяемого клапана индикатор расхода газов КИ–13671 устанавливается на впускном трубопроводе воздухоочистителя или выпускной трубе. Расход воздуха индикатором определяется так же, как количество картерных газов. Предельные значения утечек воздуха через закрытые клапаны для различных дизелей приведены в табл. 6.7.

Таблица 6.7. Рекомендуемые страницы: Поиск по сайту |

|

poisk-ru.ru

Тесты по ТО и ремонту сельскохозяйственных машин и механизмов

1. Где может проводиться диагностирование форсунок?

— непосредственно на двигателе а так же на стендах или приспособлениях, демонтировав с двигателя

2. Назовите основные показатели технического состояния двигателя?

— мощность и удельный расход топлива

4. Что можно проверить простукиванием соединений или иных элементов машины?

— резьбовые, шпоночные, заклёпочные и сварные соединения

5. Что выполняется при помощи автостетоскопа?

— прослушивание двигателя

6. Какая характеристика измеряется при помощи прибора ИМД-ЦМ?

— мощность двигателя

7. Что называется объективными (инструментальными) методами диагностирования?

— при помощи инструментов, приборов и иного оборудования;

— диагностированием при помощи стендов

8. На что указывают выхлопные газы белого цвета?

— на попадание охлаждающей жидкости в цилиндры

9. На что указывают выхлопные газы синего цвета?

— на попадание масла в цилиндр

10. Что может быть причиной недостаточной подачи топлива в цилиндр?

— забился фильтр тонкой очистки

11. Что называется периодичностью технического обслуживания и ремонта?

— интервал времени или наработки между двумя последовательными обслуживаниями (ремонта) одного вида

12. На что указывают выхлопные газы черного цвета?

— на неполное сгорание топлива

13. Какие виды ТО предусмотрены для комбайнов?

— ЕТО, ТО1, ТО2, ТО3, ПСТО

14. Какие виды ТО предусмотрены для тракторов?

— ЕТО, ТО1, ТО2, ТО3, СТО

вопрос 16. При помощи чего наиболее точно можно измерить величину теплового зазора в клапанном механизме ГРМ?

— прибором КИ-9918ГОСНИТИ

17. Что может быть причиной того, что двигатель трактора работает с перебоями и не развивает необходимой мощности?

— нарушена установка угла опережения зажигания

18. Что может быть причиной повышенного расхода картерных газов в ДВС?

— закоксовывание или поломка поршневых колецдвигателя

19. Каким должно быть давление при диагностировании форсунки типа ФД?

— 17,5

20. Где устанавливают датчик (первичный преобразователь) при измерении мощности двигателя прибором ИМД-ЦМ?

— в отверстие кожуха маховика

21. Чем измеряется расход картерных газов в ДВС?

— индикаторами расхода газов КИ-4887

22. Куда устанавливают прибор КИ-11140-ГОСНИТИ при диагностировании суммарного зазора в кривошипно-шатунном механизме ДВС?

— в отверстие для форсунки или свечи зажигания

23. Чем измеряют зазоры в спряжениях кривошипно-шатунного механизма при неработающем двигателе?

— прибором КИ-11140 при помощи компресарно вакуумной установки

24. Какой должна быть величина прогиба ремней привода водяного насоса системы охлаждения двигателя при нажатии с усилием 30-50 Н?

— 8-15мм

25. Для тракторов выпуска после 1 января 1982 року, периодичность ТО составляет?

— ТО1-125 ТО2-500

26. Как называется процесс определения с заданной точностью технического состояния машин?

— техническое диагностирование

27. Что является признаком нормальной работы турбокомпрессора?

— после остановки двигателя рабочее колесо какое то время продолжает вращаться

28. Какое минимальное значение давления масла должно быть в главной масляной магистрали дизельного двигателя?

— 0,01

29. Что необходимо снять с двигателя машины и сдать на склад при открытом способе хранения?

— генератор, стартер (электро оборудывание)

30. Что может указывать на наличие воды или воздуха в системе подачи топлива низкого давления?

— дизель работает с перебоями

testua.ru