Как сделать компрессор для аквариума или воздушный насос.

Всем доброго времени. Сегодня автор канала «Александр Диковинный» продемонстрирует нам, как можно собрать аквариумный компрессор своими руками. Для изготовления своей самоделки Александр использовал.

МАТЕРИАЛЫ:

Кулер компьютера

Винт крепления жесткого диска с шайбой и гайкой

Маленький переключатель

Пластиковая карточка

Разъём питания

Силиконовый шланг

Скрепка 2 шт

Скотч двухсторонний

Клейкая лента

Клей «секунда»

Доска

Блок питания 12 в

Пластиковая баночка с крышечкой

Не много проводов

Силиконовые мембраны

Шприц

Колпачок от флакончика дезодоранта

Пластиковый уголок.

ИНСТРУМЕНТЫ:

Дрель электрическая

Свёрла

Коронка по дереву

Бумага наждачная

Скальпель или нож

Линейка

Пилочка по металлу

Ножницы

Плоскогубцы

Зажигалка

Ватные диски

Спирт.

Первым делом автор, сделал отверстие в пластиковой крышке, коронкой.

После скальпелем убрал заусенцы.

И зачистил края наждачной бумагой.

Затем срезал бортик с внутренней стороны крышки.

И то же зачистил бумагой.

Вот так получилось.

После сверлом на 5 мм, сделал отверстие в пластиковой бутылочке. Как показано на фото.

Снова убрал заусенцы и зачистил бумагой.

В дне бутылочки, он также сделал отверстие, только уже сверлом на 10 мм.

И снова зачистил наждачной бумагой.

После чего, одну из силиконовых мембран, автор вырезал размером, равным наружному диаметру горловины баночки.

Затем установил данную мембрану в крышечку.

И установил крышку на баночку.

Проверка.

После вырезал, из второй мембраны не большую деталь в форме круга, и приклеил её к боковому отверстию баночки, с внутренней стороны.

Нанеся всего пару капель клея, как показано на фото.

Получился впускной клапан.

Получился впускной клапан.Далее Александр, сделал выпускной клапан. Для этого он взял последнюю мембрану и приклеил её к отверстию на дне баночки.

На одну каплю клея.

Затем в колпачке от дезодоранта, автору нужно сделать отверстие диаметром примерно в 10 мм. Отверстие автор делал в несколько этапов: сначала маленьким сверлом, после сверлом по больше и в конце уже сверлом нужного диаметра.

Далее мастер извлёк шток из шприца.

Зачистил край шприца и место вокруг отверстия на колпачке, наждачной бумагой.

Нанёс клей и приклеил шприц к колпачку как показано на фото.

Затем хорошо промазал клеем место соединения.

Вот так.

После зачистил края колпачка и дно баночки.

И соединил обе детали с помощью клея.

После места стыка хорошо промазал клеем.

Затем отрезал не больной кусочек с верхней стороны штока.

Далее нагрев скрепку на огне сделал отверстие.

В этом месте.

И зачистив «пятку» отрезанного куска штока, приклеил её к первой мембране, с наружной стороны.

Установил мембрану обратно в крышку.

Теперь сделал замер.

После отмерил нужное расстояние, от центра кулера.

И приклеил в это место винтик.

Предварительно зачистил корпус кулера в том месте, где будет приклеен винтик.

Далее разогнув один край скрепки.

И сделал пару витков вокруг сверла, диаметр, которого равен диаметру винтика.

Получилась такая вот деталь.

Затем, автор установил данную деталь на винтик.

И измерив, нужное расстояние, лишнее отрезал.

После снял не большой кусочек изоляции с провода.

Далее одел изоляцию на ровный край скрепки.

И согнул его под углом примерно 90 градусов.

Затем продел изогнутый край в шток.

И загнул край.

А для того, чтобы он не разгибался во время работы, автор зафиксировал его, куском изоляции одетым ранее на скрепку.

Второй край скрепки автор установил на винтик, после сверху установил шайбу и гайку.

Насос почти готов. Далее автор сделает станину, на которую будет крепиться насос и электрическая часть. Для изготовления станины, автор возьмёт доску и отмеряет кусок, нужной длины, лишнее отпилит.

Затем от пластикового уголка он отрежет четыре куска.

Примерка.

Затем замеры.

И удаление лишнего.

Снова примерка.

И убедившись, что всё хорошо подходит, мастер приклеивает уголки к торцевым краям станины.

Затем с проводов кулера, автор снимет штекер.

Спиртом обезжирит места крепления.

И закрепит кулер к станине на двухсторонний скотч.

После на боковую стенку доски, автор приклеит разъём питания и переключатель.

Кулер у автора трёх проводной, поэтому он удалит провод датчика оборотов. Оставив только « + » и « — » питания. Обычно это красный и чёрный провода. Подключение самое обычное: плюс (красный) провод, от кулера напрямую к разъёму, а минус (чёрный) к разъёму через переключатель.

Вот так.

После прикрепит бутылочку к основанию на двухсторонний скотч.

Затем возьмёт кусок от пластиковой карты и сделает в нём отверстие диаметром 10 мм.

После приклеивает данную деталь к шприцу и основанию.

Вот так.

Затем одевает силиконовый шланг на носик шприца.

Подключает блок питания.

Запускает насос, и всё работает отлично.

Такой вот компрессор получился у нашего героя сегодняшней статьи.

Спасибо Александру за такую самоделку.

А на этом у меня всё. Всем большое спасибо за внимание!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

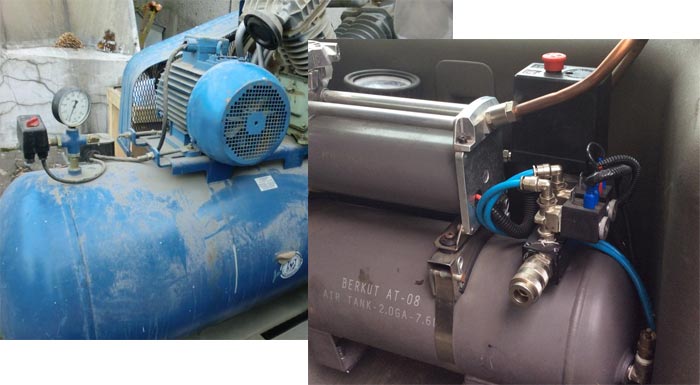

Компрессор из гидроаккумулятора своими руками

Польза компрессора при выполнении различных работ в мастерской или гараже, неоспорима. Этот агрегат давно перестал быть достоянием строительных бригад и ведомственных автопарков. Вот поверхностный перечень того, что можно сделать при помощи компрессора:

Вот поверхностный перечень того, что можно сделать при помощи компрессора:

- Покрасочные работы

- Пескоструйная зачистка любых материалов

- Продувка от мусора труднодоступных полостей агрегатов

- Уборка территории

- Шиномонтаж

- Работа с пневмоинструментом.

Воздушный компрессор можно приобрести в магазине. Тем более что предлагаются комплекты любой мощности и производительности.

Однако подобное оборудование недешево: если вы не планируете извлекать из него прибыль – покупка просто для облегчения ручного труда, может показаться нецелесообразной. Поэтому многие домашние мастера стараются сделать компрессор своими руками.

Самый простой (и относительно безопасный) самодельный компрессор можно соорудить из обычного автомобильного аксессуара. Речь пойдет о готовом электроприборе – компрессоре для подкачки колес.

Казалось бы, куда его применить, кроме как по прямому назначению? Особенности конструкции не позволяют подавать большие объемы воздуха за единицу времени.

Этот параметр заслуживает отдельного пояснения:

У компрессора есть две важные характеристики:

Мощность

Способность создать высокое давление без дополнительной нагрузки на двигатель.

У автомобильных агрегатов с этим полный порядок. Можно спокойно нагнетать давление вплоть до 5-6 атмосфер. Правда подкачка колеса до типовых 2,5-3 единиц, занимает добрый десяток минут (при нулевом исходном давлении). За это время недорогие устройства могут просто перегреться, поэтому требуются перерывы в работе.

Это происходит по причине малой производительности автомобильных компрессоров.

Производительность

Способность выдать «на-гора» определенный объем воздуха за единицу времени. Чем она выше – тем быстрее происходит наполнение емкости, и тем интенсивнее поток из сопла при прямом использовании сжатого воздуха.

Для совмещения этих качеств необходим большой объем поршневой группы агрегата, и мощный двигатель с высокими оборотами. Плюс к этому, надо обеспечить охлаждение цилиндров, иначе компрессор перегреется и заклинит. Такие аппараты существуют, в качестве рабочего узла могут использоваться даже турбины.

Такие аппараты существуют, в качестве рабочего узла могут использоваться даже турбины.

Но стоимость оборудования не позволяет применять его массово, тем более в быту.

Проще говоря – либо мощность, либо производительность. Как выйти из замкнутого круга? Использовать накопительную емкость – ресивер. В промышленных образцах это стальной баллон, который медленно заполняется мощным, но не очень производительным компрессором.

Самодельный слабомощный компрессор из электродвигателя от игрушки. Простое решение насущной проблемы. Такой компрессор вполне сгодится для подачи воздуха в аквариум. Как сделать своими руками подробно по шагам в этом видео.

Когда будет создано достаточное давление, из ресивера можно подать достаточно большой объем воздуха за короткое время. Затем необходимо подождать, пока компрессор восстановит давление.

Так работают все агрегаты, включая установленные на автомобилях с пневматическими тормозами.

Наши «кулибины» давно научились создавать подобие промышленных установок с помощью автокомпрессора. Берем запасное колесо, с помощью любимого «Беркута» набиваем 3-4 атмосферы (главное, чтобы покрышка не лопнула), и покрасочный аппарат высокого давления готов.

Это же приспособление используется для продувки при обслуживании мотора или подвески. Только вместо покрасочного пистолета используется продувочный.

Автоматика не требуется, достаточно в ручном режиме контролировать давление с помощью встроенного манометра. Разумеется, таким агрегатом не запустишь пневматический инструмент, да и пескоструйная машина из колеса не получится.

Воздушный компрессор из огнетушителя или газового баллона

При наличии мощного автокомпрессора для подкачки колес (ради такого случая его можно и купить), вы легко сделаете полноценный воздушный агрегат средней мощности. Достаточно приобрести старый углекислотный огнетушитель или газовый баллон, и соединить его с готовой «качалкой».

Есть нюансы, которые надо соблюсти:

- Донорская емкость не должна иметь коррозийных и механических повреждений

- Запас по давлению должен составлять 100% от планируемого. То есть, если вы рассчитываете «набивать» его до 5 атмосфер, то гарантированная паспортная прочность должна выдерживать не менее 10 атмосфер

- Необходимо установить датчик с аварийным выключателем. Когда давление достигнет номинала, компрессор выключится.

- В крайнем случае установите механический клапан аварийного сброса давления. И разумеется, в системе должен быть автономный манометр (помимо установленного на компрессоре)

- Конструкция должна быть устойчивой, полезно сделать стальную обрешетку, на случай разрыва ресивера

- Если вы редко пользуетесь построенным агрегатом, не оставляйте высокое давление надолго. Достаточно 0,5 атмосфер, для поддержания герметичности.

Как сделать полноценный компрессор своими руками

Вариант из авто-аксессуаров хорош своей доступностью. Однако мощность, производительность, и главное – продолжительность непрерывной работы, оставляют желать лучшего. Есть проверенный вариант – компрессор из холодильника. Затратная часть зависит от вашего умения находить условно бесплатные комплектующие.

Однако мощность, производительность, и главное – продолжительность непрерывной работы, оставляют желать лучшего. Есть проверенный вариант – компрессор из холодильника. Затратная часть зависит от вашего умения находить условно бесплатные комплектующие.

И надо сказать, агрегат получается не хуже заводского.

И так, что требуется для изготовления. Исчерпывающий список, учитывающий все нюансы. Его можно сократить, за исключением элементов безопасности:

- Компрессор от бытового холодильника (условно бесплатно)

- Емкость для ресивера: это может быть огнетушитель, газовый баллон, или самодельный, сваренный из толстостенной трубы и листового железа. Последний вариант удобен с точки зрения размещения арматуры, но вопрос надежности сварки очень важен. Стоимость также стремится к нулю

- Воздушная арматура: трубки, шланги, фитинги, тройники, пневморозетки

- Регулятор рабочего давления (редуктор)

- Манометр (при наличии редуктора = 2 шт)

- Фильтры очистки воздуха на входе (для сохранности поршневой группы компрессора)

- Масло или влагоотделитель на выходе (актуально для компрессоров с «мокрой» смазкой)

- Реле давления (управляет работой компрессора)

- Аварийный клапан (обязательно при любой комплектации!)

Структурная схема представлена на иллюстрации:

В принципе, данный «конструктор» не представляет сложности в сборке. Есть нюансы при подключении компрессора от холодильника.

Есть нюансы при подключении компрессора от холодильника.

Достаточно редко встречаются т.н. «сухие» поршневые группы – с графитовыми уплотнителями без применения смазочных материалов. Если вы раздобудете такой экземпляр – считайте повезло. В остальных случаях, компрессор буквально залит маслом.

Это не проблема для фреона, а вот в чистом воздухе для работы, капли смазки ни к чему. Поэтому в качестве маслоотделителя выступает вначале ресивер, который оборудуется сливной пробкой, и специализированный фильтр. О герметичности всех соединений напоминать не стоит, и так все понятно.

Полноценный бесшумный компрессор из холодильника своими руками, видео инструкция.

Такой агрегат вполне справится с шиномонтажными работами, покраской, продувкой, и даже с обеспечением работы пневмоинструмента. Правда при интенсивном расходе воздуха, придется часто останавливаться для восстановления давления. Если требуется мощность повыше – есть более производительные разработки.

Если требуется мощность повыше – есть более производительные разработки.

Компрессор высокого давления своими руками

Если коленвал двигателя внутреннего сгорания, приводится в движение давлением от сгорания топливной смеси, почему не запустить процесс наоборот?

Использование ДВС в качестве компрессора не просто возможно. Вы получаете производительный и мощный агрегат, причем поршневая группа имеет хороший запас прочности. Главный вопрос – какой привод использовать. Учитывая общую энергоемкость – подойдет электромотор мощностью не менее 3 кВт.

компрессор высокого давления своими руками из двигателя автомобиля

При желании можно найти такой агрегат в приличном состоянии за разумную цену. Ну а живой мотор от «Жигулей» приобрести вообще не проблема. Коробка передач не нужна, как и стартерная группа. Система зажигания, впуска и выхлопа также удаляется.

Чтобы самодельный компрессор работал, достаточно системы смазки, охлаждения, и герметичной поршневой группы. ГРМ в процессе не участвует, распредвал можно демонтировать вместе с ремнем. Выпускные клапана не трогаем, просто проверим герметичность. А вот на впуске надо установить пружины послабее.

ГРМ в процессе не участвует, распредвал можно демонтировать вместе с ремнем. Выпускные клапана не трогаем, просто проверим герметичность. А вот на впуске надо установить пружины послабее.

Клапана должны свободно подавать воздух в поршни.

Давление нагнетается через свечные колодцы. В них вкручиваются штуцера с шариковыми клапанами, работающими на выпуск. Четыре патрубка объединяются в рампу, и общий трубопровод подает сжатый воздух в ресивер. Разумеется, емкость должна быть соответствующая. Такому компрессору под силу давление в десятки атмосфер.

Если вы настроены серьезно и у вас есть старый двигатель от авто, например, от ВАЗ 2108 как в этом видео, то посмотрев детальную инструкцию по сборке вы сможете собрать свой самодельный компрессор из ДВС.

Итог:

В зависимости от потребностей и финансовых возможностей, вы можете собрать агрегат любого уровня сложности и производительности. Космические технологии не применяются, однако вопросы безопасности конструкции на первом месте.

Космические технологии не применяются, однако вопросы безопасности конструкции на первом месте.

Простой воздушный компрессор, с помощью которого можно выполнять покрасочные работы или подкачивать шины автомобиля, можно изготовить своими руками из подручных материалов. Самодельный компрессор будет работать не хуже своих заводских аналогов, а затраты на его изготовление будут минимальными.

Модернизация автокомпрессора

Сделать мини компрессор для подключения краскопульта или аэрографа можно из автомобильного насоса, немного его усовершенствовав. Модернизация компрессора позволит повысить его мощность (производительность) и будет заключаться в адаптации его под напряжение 220 В (вместо 12 В), подключении аппарата к ресиверу и установке автоматики.

Адаптация аппарата под напряжение 220 В

Для подключения автонасоса к сети 220 В потребуется найти какой-либо блок питания (БП), на выходе которого будет 12 В и подходящая для аппарата сила тока.

Узнать значение потребляемой аппаратом силы тока можно, если взглянуть на его шильдик. В данном случае блока питания от ПК (см. рис выше) по показателям силы тока и напряжения будет вполне достаточно.

Итак, если вы вставите штекер электрического шнура в блок питания ПК и включите его, то ничего не произойдет. Это объясняется тем, что БП не включится, пока на него не поступит сигнал от ПК. Чтобы имитировать включение ПК, на разъеме, выходящем из БП, нужно вставить перемычку. Потребуется найти среди множества проводников один провод зеленого цвета, а второй — черного, как показано на следующем фото.

Данные провода можно отрезать и скрутить, но лучше их закоротить перемычкой.

Далее, необходимо найти на выходе из БП еще 2 провода: один желтый, это будет “+”, и один черный с полярностью “-”. Можно брать любые провода данных цветов из любой связки проводников.

Поскольку автонасос имеет штекер для подключения к прикуривателю автомобиля, то его можно отрезать, и соединить аппарат с соответствующего цвета проводами от БП.

Но будет лучше, если приобрести автомобильный прикуриватель и подсоединить его к блоку питания, а уже сам аппарат подсоединить с помощью стандартного штекера.

Из прикуривателя выходит 3 провода: красный – “+”, черный – “-” и желтый – “+”, предназначенный для подключения светодиода. Подсоедините проводники к прикуривателю, соблюдая полярность (см. фото ниже).

Если вставить штекер от аппарата в прикуриватель, вы получите воздушный электрический 220 В компрессор, способный не только накачивать шины, но и работать с аэрографом.

Подключение дополнительных элементов

Для подключения аппарата к ресиверу необходимо собрать конструкцию, показанную на схеме, приведенной ниже.

В состав данной обвязки входят следующие элементы.

- Крестовина, имеющая все выходы с ВР1/2. Маркировка означает: “ВР” – внутренняя резьба, “1/2” – диаметр резьбы в дюймах.

- Тройник, имеет все выходы с НР1/2 (“НР” – наружная резьба).

- Вентили в количестве 2 шт. (ВР1/2 – ВР1/2). Предназначены для перекрытия движения воздуха в обоих направлениях. Двойная маркировка означает, что с обеих сторон вентиля находится внутренняя резьба.

- Обратный клапан. Предназначен для пропускания воздуха только в одном направлении. Можно установить простой пружинный клапан ВР1/2 – ВР1/2. Если планируется работать с давлением 6-7 бар, то необходимо подбирать обратный клапан, не имеющий пластиковых деталей.

- Прямой ниппель, представляет собой переходник, имеющий 2 наружные резьбы (НР1/2).

- Переходной ниппель НР1/2 – НР1/4. Позволяет перейти с одного диаметра наружной резьбы на другой.

- Удлинитель (60 мм) НР1/2 – НР1/2. Это тот же ниппель, только прямой. То есть резьба с обоих его концов имеет одинаковый диаметр.

- Муфта переходная. Является переходником с внутренней резьбы одного диаметра на внутреннюю резьбу с другим. В данном случае, с ВР1/2 на ВР1/8.

- Тройник, имеющий все выходы уже с резьбой НР1/8.

- Муфта прямая ВР1/8 – ВР1/8. Имеет 2 одинаковые внутренние резьбы.

- Переходник для шланга НР1/8.

- Регулятор давления (прессостат) с влагомаслоотделителем. Реле давления позволяет поддерживать давление воздуха в ресивере не ниже минимального и не выше максимально допустимого уровня. Влагоотделитель можно и не устанавливать, если агрегат будет использоваться в качестве насоса для накачки шин. При использовании агрегата для покраски установка влагомаслоотделителя является обязательным условием.

Приведенная выше схема обвязки предполагает 2 выходных штуцера: первый для вывода воздуха на краскопульт (аэрограф), а второй — для подкачки шин.

Данные приборы позволяют визуально контролировать уровень давления воздуха в ресивере и на подаче в магистраль.

Данные приборы позволяют визуально контролировать уровень давления воздуха в ресивере и на подаче в магистраль.При сборке всех элементов необходимо использовать резьбовой герметик, например, фум-ленту. Манометры можно подсоединить через обрезки шланга высокого давления. Последние следует натянуть на переходники и зафиксировать хомутами.

Манометры можно прикрутить сразу на резьбу, без использования шлангов, если не требуется выводить их на переднюю панель агрегата.

Как выглядит собранная согласно схеме обвязка компрессора, показано на следующем фото.

Ресивер для автокомпрессора можно изготовить из металлической трубы большого диаметра, заваренной с обеих сторон, огнетушителя или газового баллона. Если предполагается работа компрессора только с аэрографом, то ресивером может послужить обычное бескамерное колесо от легкового автомобиля.

Важно! При подборке емкости для ресивера следует учитывать тот факт, что автонасос может работать не больше 10 мин.

непрерывно. Соответственно, и объем ресивера должен быть небольшим (около 20 л.), чтобы аппарат мог поднять в нем давление воздуха до требуемого уровня раньше, чем пройдет 10 мин.

Простой вариант агрегата из огнетушителя/газового баллона

Сделать компрессор своими руками с использованием в качестве накопительной емкости для воздуха огнетушителя или газового баллона достаточно просто. Например, сам компрессорный блок, если требуется сделать мощный агрегат, можно взять из зиловского компрессора. Но сначала его нужно немного доработать.

- Просверлите одно отверстие в стенке компрессора, через которое будет заливаться масло в картер. С какой стороны вы это сделаете, не имеет значения. Главное, чтобы оно располагалось ниже оси коленвала приблизительно на 10 мм. В этом отверстии нарезается резьба М8 под пробку.

- К крышке, закрывающей задний подшипник, подсоединяется штуцер. На него одевается маслостойкий шланг, который будет соединяться с системой смазки в виде расширительного бачка (можно взять бак для тормозной жидкости от авто), установленного на уровне цилиндров.

Чтобы во время работы агрегата излишки масла могли попадать в расширительный бачок, следует убрать клапан (7) масляной магистрали (см. рис. ниже), находящийся под крышкой подшипника.

Следует просверлить по 2 отверстия в каждом шатуне (в собранном виде, вместе с вкладышами) и по 1 отверстию в каждой крышке шатунов.

При работе агрегата масло, находящееся в картере, будет поступать через данные отверстия к вкладышам и уменьшать трение между ними и коленвалом.

Далее, к компрессору подсоединяется ресивер и обвязка с автоматикой. Как ее сделать, было рассмотрено в предыдущем пункте.

Если взять для ресивера огнетушитель, то сначала нужно извлечь из него все лишние детали, оставив лишь саму емкость и крышку.

В чугунной крышке следует нарезать резьбу ¼ дюйма. Также под чугунную крышку необходимо проложить резиновую прокладку, если ее там не было, и закрутить крышку, применив для герметизации резьбы фум-ленту.

Далее, следует ввинтить в крышку переходник с 1/4НР на 1/2НР и установить крестовину.

Действия по соединению всех элементов обвязки были описаны в начале статьи. Но, поскольку данный агрегат сделан из компрессора ЗИЛ 130, и является более мощным, чем ранее рассматриваемый, то потребуется установка предохранительного (аварийного) клапана. Он сбросит излишек давления, если по каким-либо причинам не сработает автоматика.

Также можно сделать компрессор из газового баллона. Но сначала из баллона нужно выпустить газ, после чего скрутить вентиль. Далее, нужно полностью заполнить баллон водой для удаления остатков газа. Баллон следует промыть водой несколько раз и, по возможности, высушить. Обычно под баллон устанавливают газовую горелку и выпаривают из емкости всю влагу.

В отверстие, где был размещен вентиль, вкручивается футорка, а в нее — крестовина, к которой крепится автоматика и вся обвязка. В нижней части баллона необходимо просверлить отверстие и приварить к нему штуцер для слива конденсата. На штуцер можно установить обычный водопроводный кран.

На штуцер можно установить обычный водопроводный кран.

Для закрепления на ресивере двигателя и компрессорного блока изготавливается рама из металлического уголка. Предварительно к баллону привариваются крепежные болты. К ним и будет крепиться рама (см. фото. ниже).

Важно! Двигатель для данного агрегата должен иметь мощность порядка 1,3 -2,2 кВт.

Также самому сделать компрессор для накачки шин можно из бензопилы, которая не подлежит ремонту. Аппарат делается из двигателя, то есть из поршневого блока: выходной шланг подсоединяется через обратный клапан вместо свечи зажигания, а отверстие для выхлопных газов перекрывается. Для вращения коленвала можно использовать либо электродвигатель, либо обычную электродрель.

Компрессор из холодильника

Воздушный компрессор, сделанный из холодильника, точнее, из его агрегата, является самым бесшумным. Но следует знать, что такой аппарат не отличается высокой производительностью. С его помощью, можно лишь накачивать шины автомобиля или работать аэрографом. Для нормальной работы различного пневмоинструмента (шуруповерт, шлифмашина, краскопульт и т.д.) производительности данного агрегата не хватит, даже если подсоединить к нему ресивер большого объема. Хотя в интернете можно найти конструкции, состоящие из двух или трех компрессоров, соединенных последовательно, подсоединенных к большому ресиверу.

С его помощью, можно лишь накачивать шины автомобиля или работать аэрографом. Для нормальной работы различного пневмоинструмента (шуруповерт, шлифмашина, краскопульт и т.д.) производительности данного агрегата не хватит, даже если подсоединить к нему ресивер большого объема. Хотя в интернете можно найти конструкции, состоящие из двух или трех компрессоров, соединенных последовательно, подсоединенных к большому ресиверу.

Итак, агрегат, снятый с холодильника, имеет пусковое реле с сетевым шнуром. Также из аппарата выходят 3 медные трубки. Две из них предназначены для входа-выхода воздуха, а третья (запаянная) – для заливки масла. Если включить устройство на короткое время, то можно определить, какая из двух трубок всасывает воздух, а из какой он выдувается.

На следующем рисунке показано, как собрать всю конструкцию, состоящую из агрегата, ресивера и регулятора давления с манометром.

На входной трубке устанавливается воздушный фильтр для исключения попадания пыли внутрь агрегата.

Компрессор высокого давления своими руками

Компрессор высокого давления (ВД) изготавливают из двухступенчатой компрессорной головки АК-150.

В качестве привода можно взять двигатель на 380 В мощностью 4 кВт. Передача вращения вала двигателя на вал поршневой группы осуществляется с помощью эксцентрика, который служит также и приводом для масляного насоса плунжерного типа. Он создает давление масла около 2 кгс/см 2 .

Сжатый воздух, выходя из последней ступени, попадает через переходник с установленным манометром в штуцер литрового баллона, который установлен в его нижней части. Также здесь установлен вентиль для слива конденсата. Баллон наполнен шлифованной крошкой из стекла и выполняет роль влагомаслоотделителя.

Выходит воздух из верхней части баллона через пальчиковый штуцер. Охлаждение компрессора является водяным. Через 45 мин. работы агрегата вода нагревается до 70 градусов. Автор данного агрегата утверждает, что за это время можно накачать 1 баллон на 8 литров и 2 баллона на 4 литра до 260 атм.

Через 45 мин. работы агрегата вода нагревается до 70 градусов. Автор данного агрегата утверждает, что за это время можно накачать 1 баллон на 8 литров и 2 баллона на 4 литра до 260 атм.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Как сделать портативный компрессор с аккумуляторным питанием

В данном мастер-классе мы рассмотрим создание электрического насоса для подкачки колес мотоциклов и велосипедов. Основными плюсами является то, то насос питается от встроенного аккумулятора и имеет небольшие размеры. Его конструкция такова, что его может сделать каждый. Эти преимущества позволяют брать его с собой куда угодно.

Эти преимущества позволяют брать его с собой куда угодно. Понадобятся:

- Кусок пластиковой канализационной трубы и две заглушки на нее. Покупается в любом магазине сантехники.

- Две воздушные помпы на 12 В. Брал на Али экспресс.

- Шланг от велосипедного насоса. На рынке или в магазинах вело-мото.

- Вентиль для велосипедной камеры (в простонародии – сосок). На рынке или в магазинах вело-мото.

- Воздушный быстросъемный тройник.

- Силиконовая трубка.

Элемент питания 12 вольт с ЗУ, кнопка вкл/выкл, разъем для подключения батареи. Все с Али экспресс, есть огромное количество разных видов на выбор. Из инструмента достаточно иметь паяльник, зажигалку, термопистолет, нож или ножницы и шуруповерт.

Изготовление компрессора для подкачки шин

Начинаем сборку с помп. Используем 2 помпы для большей производительности, их количество зависит только от вашей фантазии. Соединяем их тройником. Из-за размеров тройник напрямую не подходят, поэтому берем силиконовые трубки и соединяем с помощью их. На помпы, перед тем как одеть трубки, разогреваем их зажигалкой, чтобы трубки сидели плотно и герметично. С тройником проще – он имеет быстрозажимной механизм.

Далее припаиваем помпы параллельно друг другу. Одеваем на кусок канализационной трубы заглушку, вкладываем внутрь помпы и батарею, проверяем, все ли помещается.

Затем припаиваем на одну из помп провода и разъем для подключения батареи и кнопки включения.

Можно припаивать на любую помпу, так как они подключены параллельно и сути это не поменяет. Теперь займемся второй заглушкой для трубы. На ней необходимо разместить кнопку включения и воздушный вентиль велосипедной камеры. Для этого обрисовываем на ней кнопку, рассверливаем и вырезаем отверстие.

Его можно подровнять дремелем или обычным ручным напильником.

С вентилем еще проще – достаточно просверлить отверстие нужного диаметра.

Кнопку проклеиваем клеевым пистолетом, вентиль крепим идущими в комплекте болтом с шайбой.

После этого припаиваем помпы к кнопке как показано.

Получившуюся конструкцию укладываем в корпус из трубы и фиксируем клеевым пистолетом.

Соединяем воздушный вентиль с тройником помп. Соединение вентиля со шлангом проклеиваем дополнительно горячим клеем.

Подключаем батарею и собираем корпус.

В верхней крышке необходимо просверлить несколько отверстий для забора воздуха. Снаружи на вентиль крепим шланг от велосипедного насоса. Процесс сборки завершен.

Получившийся электрический компрессор легко справляется с поставленной задачей.

Он работает пока вы отдыхаете. Не стоит забывать о том, что батарея должна быть заряжена перед поездкой, иначе дороге вас может поджидать неприятный сюрприз.

Смотрите видео

Как из насосной станции сделать компрессор

В инвентаре гаража автовладельца будет нелишним воздушный компрессор. С помощью него можно покрасить авто, накачать шины, подать воздух на пневмоинструменты. Рассмотрим, как сделать компрессор для покраски своими руками из доступных материалов.

Сжатый воздух – верный помощник настоящего мастера

Воздушному компрессору в гараже всегда найдется применение: от банального сдувания пыли с обрабатываемых абразивом поверхностей до создания избыточного давления в пневмоинструментах. Немалая часть рабочего ресурса компрессора приходится на выполнение работ по покраске автомобиля. И это накладывает определенные требования к создаваемому потоку воздуха.

Он должен поступать строго равномерно и не иметь никаких примесей в виде капель воды, масла или твердых взвешенных частиц. Такие дефекты, как зернистость, шагрень и каверны на свеженанесенном лакокрасочном покрытии бывают как раз из-за попадания в струю инородных частиц. Потеки краски и матовые пятна на эмали возникают при неравномерном поступлении смеси.

Фирменные воздушные компрессоры от производителя обладают всеми функциями для идеальной работы аэрографа, но стоят немалых денег. Сэкономить и создать функциональную модель, не уступающую профессиональным, можно собственными силами, изучив теоретические сведения и просмотрев видеоматериал “компрессор своими руками” в качестве пособия. Принцип работы всех моделей как самодельных, так и профессиональных достаточно прост и заключается в следующем. В устройстве для хранения сжатого воздуха, называемого “ресивером”, создается избыточное давление. Нагнетать воздух можно как вручную, так и механизированными способами.

При ручной подаче экономятся финансовые средства, но тратится много сил и энергии на контроль над процессом. При автоматическом нагнетании все эти недостатки устраняются, единственное, что остается – регламентная замена масла в воздушной помпе. Далее, сжатый воздух через выходной штуцер подается равномерным потоком к исполнительным устройствам. Как видите, ничего сложного нет, и создать работоспособную модель можно за несколько минут.

Делаем простейший компрессор своими руками

Одним из вариантов будет сделать компрессор для покраски из отслужившей свое автомобильной камеры. Для изготовления потребуются:

- Ресивер – автомобильная камера. Можно с покрышкой, можно без нее

- Нагнетатель – автомобильный насос с манометром

- Сосок от негодной камеры

- Ремкомплект для резины

- Портняжное шило

Собрав необходимые материалы, переходим непосредственно к изготовлению устройства. Берем ненужную автомобильную камеру и проверяем её на герметичность, накачав насосом. Если баллон держит воздух, значит все замечательно, и можно переходить к следующему этапу. При наличии утечек, локализуют места повреждений и заклеивают их или вулканизируют сырой резиной.

Далее, в подготовленном ресивере проделывается отверстие под дополнительный сосок, через него впоследствии будет выходить равномерная струя сжатого воздуха. Добавочный штуцер вклеиваем при помощи резинового ремкомплекта и соединяем с краскопультом. В нем выкручиваем ниппель – поток воздуха должен выходить свободно. Ниппель в родном соске автомобильной камеры оставляем – он будет работать как клапан, удерживая избыточное давление.

Затем опытным путем определяем требуемый уровень давления воздуха в ресивере, распыляя краску на какую-либо поверхность. Эмаль должна ложиться равномерно, без рывков. Величина избыточного давления определяется при помощи манометра и должна быть такой, чтобы при нажатии на кнопку аэратора её уровень не менялся скачкообразно.

Собрать такую модель компрессора не составит труда, зато вы сразу убедитесь в действенности ремонта при помощи компрессора, нежели баллончиками с краской. Главное, соблюдать правило – в автомобильную камеру, а, следовательно, и потом в краскопульт не должны попадать влага или пыль. Иначе они смешаются с автоэмалью, и всю работу по окраске потребуется делать заново. Собранная модель будет исправно работать, но лучше автоматизировать нагнетание воздуха и внести в конструкцию дополнительные изменения.

Полупрофессиональный компрессор для покраски своими руками

По отзывам специалистов, самодельные компрессоры с ресиверами имеют больший срок службы, нежели модели от отечественных и зарубежных производителей. И это понятно – все делается своими руками и, даже если какая-то деталь выйдет из строя, заменить её будет делом пары минут. Рассмотрим, как сделать не уступающий изделиям известных фирм воздушный компрессор из легкодоступных материалов, которые нам понадобятся согласно приведенному ниже списку:

- Манометр

- Редуктор с масловлагоотделяющим фильтром

- Реле контроля давления

- Бензиновый топливный фильтр

- Водопроводная крестовина (четверник) с трехчетвертной внутренней резьбой

- Резьбовые переходники

- Автомобильные хомуты

- Двигатель компрессора

- Ресивер

- Полусинтетическое моторное масло вязкостью 10W40

- Тумблер на 220 вольт

- Латунные трубки

- Маслостойкий шланг

- Толстая доска для основы

- Аптечный шприц

- Преобразователь ржавчины

- Шпильки, гайки, шайбы

- Герметик, фум лента

- Краска по металлу

- Надфиль

- Мебельные колеса

- Фильтр системы питания дизельных двигателей

Найти все компоненты не составит труда, начинать стоит с сердца всей системы – нагнетателя воздуха.

Двигатель – исполнительный механизм автоматического компрессора

В качестве двигателя воспользуемся компрессором от старого холодильника. Как правило, они оборудованы пусковым реле, что очень удобно для постоянного поддержания определенного уровня давления в ресивере. Предпочтительней использовать компрессоры от холодильников старого советского образца, они позволяют нагнетать более высокое давление, нежели их импортные аналоги.

Вытащив исполнительный блок из ветхого холодильника, очистите его от накопившейся грязи и ржавчины. Затем обработайте преобразователем ржавчины, чтобы уберечься от дальнейшего окисления. Этим самым вы произведете подготовку корпуса двигателя под дальнейшую покраску.

Далее следует поменять масло в компрессоре. Редкому холодильнику производилось регулярное техобслуживание и замена смазки, что вполне оправданно – система полностью изолирована от воздействия атмосферы. Масло можно использовать полусинтетическое моторное, оно ни в чем не уступает компрессорному и, кроме этого, имеет много полезных присадок.

На компрессоре есть три трубочки – 2 открытых и одна запаянная. Открытые концы предназначены для циркуляции воздуха, одна из трубок является входной, другая – выходной. Для определения, по какому пути движется воздух, кратковременно подайте питание на компрессор. И запомните, какой воздуховод втягивает воздух, и какой выпускает.

Запаянная трубочка предназначена для регламентной замены масла. Закрытый конец надо аккуратно удалить. Для этого по кругу надпиливаем трубку надфилем, стараясь, чтобы металлические опилки не попали внутрь системы. Надпиленный кончик затем отламываем и сливаем старое масло в какой-нибудь сосуд для определения количества под замену. И заливаем полусинтетику в чуть большем количестве при помощи шприца.

Затем систему смазки двигателя необходимо заглушить. Для чего, подобрав винтик соответствующего размера, обматываем для герметичности фум лентой, вкручиваем в трубочку. Нагнетатель от холодильника имеет свойство потеть смазкой – то есть в выходной воздушной струе бывают капельки масла. Их задержит масловлагоотделитель для компрессора. Своими руками в дальнейшем крепим двигатель с пусковым реле на деревянной основе в положение, при котором он крепился к раме.

Реле компрессора чувствительно к положению в пространстве и часто его верхняя крышка маркируется стрелочкой. Только при правильной установке процесс переключений режимов будет проходить корректно.

Емкость для сжатого воздуха

Лучше всего для хранения сжатого воздуха подходят баллоны от огнетушителей. Они рассчитаны на высокое давление, имеют большой запас прочности и идеально подходят для монтажа навесного оборудования. Рассмотрим в качестве ресивера металлический корпус огнетушителя ОУ-10 с рабочим объемом 10 литров. Данный баллон рассчитан на давление в 15 Мпа или 150 бар с большим запасом прочности.

Отворачиваем от будущего ресивера запорно-пусковое устройство (ЗПУ) и на его место вворачиваем переходник, на резьбу которого для уплотнения наматываем фум ленту. Если огнетушитель имеет следы коррозии, то их надо удалить при помощи абразивов и преобразователя ржавчины.

С наружной стороны все сделать просто, а с внутренней поверхностью придется немного повозиться. Для этого внутрь баллона заливаем очищающее от ржавчины средство согласно инструкции и тщательно взбалтываем содержимое. Затем вворачиваем водопроводную крестовину, используя для уплотнения герметик и ленту фум. Итак, две основные детали нашего компрессора готовы, и можно приступать к следующему этапу.

Монтаж деталей устройства

Для удобства хранения и перемещения лучше всего расположить все детали компрессора компактно на одной базе. В качестве основы будем использовать деревянную доску, на ней мы надежно закрепляем двигатель – нагнетатель и корпус огнетушителя.

Двигатель компрессора фиксируем при помощи резьбовых шпилек, продетых в заранее просверленные отверстия, и гаек с шайбами. Ресивер располагаем вертикально, используя для закрепления три листа фанеры, в одном из которых вырезаем отверстие под баллон.

Два других, с помощью саморезов, прикрепляем к несущей доске и склеиваем с удерживающим ресивер листом. Под дно ресивера, в основании, выдалбливаем соответствующую по размерам выемку. Для маневренности прикручиваем к нашей базе колесики из мебельной фурнитуры. Далее выполняем следующие операции:

- Обеспечиваем защиту нашей системы от попадания пыли и грубых частиц, для чего, в качестве воздухозаборника, используем фильтр грубой очистки топлива бензиновых двигателей. Используем для этой цели резиновый шланг, плотно обжимающий штуцер фильтра и входную трубочку нагнетателя. На входе компрессора низкое давление и усиление контакта при помощи автомобильных хомутиков не требуется. Таким образом, мы сделали входной фильтр для компрессора своими руками.

На выходе компрессора следует установить масловлогоотделитель, он не позволит пройти частицам жидкости. В качестве этого элемента защиты используем фильтр системы питания дизельных двигателей. Его присоединяем к нагнетателю при помощи маслостойкого шланга. Так как давление на выходе компрессора увеличенное, здесь и везде далее, для укрепления контакта применяем автомобильные хомутики с затягивающимися при помощи винта креплениями.

Теперь осталось только окрасить весь компрессор и переходить к полевым испытаниям.

Регулируем давление в камере ресивера

Собрав конструкцию, следует проверить её работоспособность. Подключаем к выходу компрессора краскопульт или пистолет для подкачки шин. После этого, при выключенном тумблере, включаем штепсельную вилку в сеть. Выставляем регулировочное реле на минимальное давление и затем подаем питание на нагнетатель. Создаваемое в ресивере давление контролируем при помощи манометра. Убедившись, что при достижении некоторого уровня реле отключает двигатель, проверяем герметичность воздуховодов и соединений. Это легко сделать при помощи мыльного раствора.

Убедившись в том, что сжатый воздух не выходит из системы, стравливаем его из камеры ресивера. Как только давление в баллоне упадет ниже выставленной отметки, реле должно сработать и запустить компрессор. Если все функционирует исправно, можно попробовать окрасить какую-нибудь ненужную деталь. Предварительные работы по подготовке поверхности к нанесению эмали тут не требуются – нам важно выработать навыки и определить, какое давление потребуется на покраску изделия. Экспериментальным путем определяем величину в атмосферах, при которой избыточного давления хватает на окрас всей детали равномерным слоем при минимальном количестве срабатывания нагнетателя.

Как видите, создать автомобильный компрессор своими руками не вызывает особых сложностей. Сделанный по второму варианту прибор требует больше времени на изготовление, но все оно окупится при дальнейшей эксплуатации. Система автоматического контроля давления и пуска нагнетателя позволят работать с большим удобством, не отвлекаясь на контроль над камерой ресивера. Применять компрессор можно не только для ухода за автомобилем. При помощи него можно покрасить забор, ворота гаража.

Чтобы созданный своими руками компрессор служил долго и исправно, следует проводить регламентные работы. Это, в первую очередь, регулярная смена масла и своевременная замена фильтрующих элементов. Так как мы надежно закрепили двигатель на основе, откручивать его смысла нет. Для слива масла воспользуемся шприцем. Открутив закрывающий заливное отверстие винтик, надеваем плотно шланг на трубочку и откачиваем отработку. Свежее моторное масло закачиваем также при помощи шприца. С фильтрами все проще – меняем их по мере загрязнения и снижения скорости наполнения камеры ресивера.

Альтернатива выбора – сделать своими руками или приобрести готовую продукцию?

На сегодняшний день рынок предложений воздушных компрессоров изобилует разнообразием. Поршневые, вибрационные, винтовые и многие другие классы этих устройств выпускаются для различных целей. Готовые компрессоры можно купить в магазинах бытовой техники, автозапчастей, на специализированных сайтах. Многообразие предлагаемой продукции настолько велико, что на выбор требуемого изделия уйдет много времени. Если принято решение приобрести готовое устройство, внимательно изучите технические характеристики, разброс цен и отзывы покупателей.

Конечно, лучше не экономить и приобретать дорогостоящие изделия от именитых брендов. Но крупнобюджетная покупка оправдывает себя, только если вы планируете заниматься ремонтом автомобилей профессионально. Выбор малоизвестной продукции чреват неоправданными рисками. Дешевые модели грешат некачественными материалами. Частенько случается так, что детали двигателей вылетают мгновенно, а ремонт по гарантии занимает несколько месяцев.

С позиции надежности собственноручная сборка выигрывает по многим параметрам. Во-первых, по статистике компрессоры в холодильниках работают десятками лет. И старый рефрижератор выбрасывается не из-за поломавшегося двигателя, а из-за утечки хладогена или коррозии стенок и днища. А об огнетушителе и говорить нечего – их изготавливают с десятикратным запасом прочности, что сразу проверяется на заводе. Так может не стоит покупать кота в мешке, а сделать собственными силами устройство? Тем более что после изучения материала вы знаете, как сделать компрессор своими руками в бытовых условиях. Добротно изготовленное и исправно работающее устройство не только порадует владельца, но и станет предметом зависти знакомых автолюбителей.

Практически все автолюбители, которые каждый день что-то мастерят у себя в гараже, прекрасно понимаю, что имея в руках инструменты и составляющие всегда можно создать что-то необходимое.

Точно так же можно из обычного компрессора для холодильника еще советского образца создать целый компрессор для покраски авто.

Вот только как это сделать в техническом плане, и в каком прядке?

Поэтому из-за часто возникающих вопросов начинающих мастеров самоучек в этой статье вы узнаете, как сделать такой компрессор своими силами и из-под ручных материалов.

Какой компрессор выбрать (заводской или самодельный)

Главный критерий, которым следует руководствоваться при выборе станции для покраски – равномерное распределение воздуха, без инородных частичек.

Если же подобные примеси попадутся, то покрытие будет с мелкими дефектами – зернистостью, шагренью, кавернами. При этом из-за этих частичек могут образоваться потеки и пятна, поэтому лучше всего доверить покраску фирменному воздушному компрессору, вот только существует одна загвоздка – такой аппарат стоит слишком дорого, что многим автолюбителям не по карману.

Сэкономить средства и в тоже время создать функциональную модель можно, создав функциональное оборудование, которое описано во многих видеороликах и статьях.

Придется только потратить свое драгоценное время на изучение материала, а потом создание оборудования, которое должно быть как минимум качественным.

Модель, представленная заводом или самодельная – роли не играет, ведь принцип ее действия одинаковый и заключается он в создании излишнего давления. Вот только способ нагнетания воздуха совсем разный – он может быть добыт ручным способом или механическим.

Во втором случае это значительно большие затраты средств, ручной способ экономичный, но трудоемкий, требующий постоянного контроля.

Автоматическое накачивание не расходует ваши силы, но изделие требует периодического обслуживания, чего стоит только процессе замены масла для компрессора.

Только так можно добиться равномерной подачи и распределения воздуха. Изучив теорию, вы осознаете, как это легко изготовить компрессорную станцию, которая будет качественно работать, при этом на это не потребуется много времени.

Собираем компрессорную установку из подручных средств —

Если вы решись создать оборудование для проведения покраски собственного авто, то следует запастись определенными материалами для этого:

- Для функции реверса потребуется автомобильная камера;

- Для функции нагнетателя понадобится насос с манометром;

- Камерный сосок;

- Ремкомплект и шило.

Когда все компоненты подготовлены можно приступить к созданию компрессорной станции. Чтобы проверить насколько камера герметичная, предстоит осуществить ее накачку.

Если ли же проблема все же существует, то решить ее можно двумя способами – путем заклеивания или же вулканизации сырой резиной. В полученном реверсе надо проделать отверстие для подачи сжатого воздуха, чтобы он выходил равномерно.

В отверстии для этого помещается специальный сосок. Ремкомплект послужит для осуществления дополнительного крепежа щтуцера. Для проверки равномерности подачи воздуха достаточно выкрутить ниппель. Родной ниппель позволяет избавиться от излишнего давления.

Уровень же давления определяется в процессе работы, когда распыляется краска. Если эмаль на металл ложиться равномерно, то установка функционирует. В конце процедуры стоит определить показатели давления, для этого достаточно распылить краску на кузов вашего авто.

Если эмаль легла без бугорков, значит, прибор функционирует качественно. Кроме того, показатели давления можно контролировать с помощью специального прибора — манометра. Но, его показатель после нажатия аэратора не должен быть хаотичным.

Как видите, особых инструментов и знаний для создания подобного компрессора не потребуется. При этом ремонт и покраска автомобиля таким способом более эффективна, чем применение баллончика.

Запомните, что ни пыль, ни вода не должны попасть в автомобильную камеру. В противном случае придется повторно осуществлять покраску авто.

Если эту установку использовать правильно и с применением всех знаний, то она прослужит долго, а если еще и автоматизировать накачивание воздуха, то сам процесс будет проходить быстро.

Альтернатива профессиональному устройству (компрессор из холодильника)

Самодельные компрессорные устройства служат гораздо дольше представленного времени даже в сравнении с установками отечественного и зарубежного производства.

Это вполне естественно, ведь создавая ее своими руками, мы делаем все для себя на высшем уровне. Поэтому народ даже продумал, как создать компрессор из холодильника, который окажется на уровне с установками популярных фирм.

Вот только для его создания следует запастись такими компонентами как манометр, реле, переходники из резины, масловлагоотделяющий, топливный фильтры, редуктор, мотор, переключатель, шланг, хомуты, латунные трубки, но и по мелочи – гайки, краска, колесики от мебели.

Создание самого механизма

Упростить всю процедуру может покупка компрессора от старого холодильника еще советского времени. Это не потянет слишком много по бюджету, при этом здесь уже имеется пусковой реле компрессора.

Зарубежные конкуренты уступают данной модели, ведь не в состоянии выработать такого высокого давления. А вот советские справляются с такой задачей.

После устранения исполнительного блока, желательно прочистить компрессор от слоев ржавчины. Чтобы избежать в будущем процесса окисления стоит использовать преобразователь ржавчины.

Получается, что рабочий корпус мотора готов к процессу покраске.

Схема проведения установки

Подготовительный процесс завершен, теперь можно осуществить смену масла. Поскольку холодильник старый и навряд ли он проходил постоянное ТО, стоит обновить этот момент.

Поскольку система всегда находилась далеко от внешнего воздействия, то там оправданно не производились работы по обслуживанию. Для проведения данной процедуры не потребуется дорогого масла, достаточно и полусинтетического.

При этом оно не хуже по представленным характеристикам любого масла для компрессора и имеет множество присадок, используемых с пользой.

Осматривая компрессор, вы обнаружите 3 трубки, одна из них уже запаяна, а вот остальные свободные. Открытые применяются для ввода и вывода воздуха. Чтобы понять, как будет циркулировать воздух, стоит подключить питание компрессора.

Запишите для себя, какое из отверстий втягивает воздух, а какое его выпускает. А вот запаянную трубку надо раскрыть, она будет служить отверстием для замены масла.

Надфиль необходим для осуществления надпила трубки, при этом обязательно следите, чтобы стружка не попала внутрь компрессора. Чтобы определить, сколько масла уже находится там, сливаем его в емкость. С последующей заменой вы уже будете знать, сколько его придется влить.

Затем берем шпиц и заливаем полусинтетику, но в этот раз рассчитывайте, что объема должно быть в два раза больше, чем уже слили. Когда емкость заполнена маслом, стоит заглушить систему смазки двигателя, для этого используется винтик, который предварительно оформляется лентой фум и размещается просто в трубке.

Не пугайтесь, если периодически из выходной воздушной трубки будут проявляться капли масла. Эту ситуацию разрешить не так уж сложно, найдите масловлагоотделитель для самодельной установки.

Предварительные работы окончены, вот только теперь можно приступить к непосредственной сборке установки. И начинаются они с укрепления двигателя, лучше всего выбрать деревянное основание для этого и в таком положении, чтобы он был на раме.

Стоит обратить внимание, что данная деталь весьма чувствительная к положению, поэтому следите за указаниями на верхней крышке, где прорисована стрелочка. В этом вопросе важна точность, ведь от правильности установки зависит непосредственно правильность смены режимов.

Где размещается сжатый воздух?

Баллон способный выдержать высокое давление – это емкость от огнетушителя. При этом у них высокие показатели прочности и могут использоваться в качестве навесного оборудования.

Если брать за основу огнетушитель ОУ-10, который вмещает 10 литров, то стоит рассчитывать на давление в15 МПа. Выкручиваем запорно-пусковое устройство, вместо которого устанавливаем переходник. Если вы выявили следы ржавчины, то эти места стоит в обязательном порядке обработать преобразователем ржавчины.

Внешне удалить ее не сложно, а вот провести внутреннюю чистку сложнее. Но проще всего внутрь баллона залить сам преобразователь и хорошенько взболтать, чтобы все стенки пропитались им.

Когда очистка проведена, вкручивается водопроводная крестовина и можно считать, что мы уже подготовили две рабочие детали самодельной конструкции компрессора.

Проведение установки деталей

Ранее уже оговаривалось, что для осуществления фиксации двигателя и корпуса огнетушителя подойдет деревянная доска, так же даже легче хранить рабочие детали.

В плане крепления двигателя послужат резьбовые шпильки и шайбы, только заранее подумайте над тем, чтобы сделать отверстия. Чтобы зафиксировать ресивер в вертикально потребуется фанера.

В ней делается выемка под баллон, второй и третий фиксируется к основной доске с применением саморезов и удерживает ресивер. Чтобы придать конструкции маневренности, следует прикрутить колесики от мебели к основанию.

Чтобы пыль не оказалась в системе, следует продумать ее защиту – прекрасным вариантом можно считать использование фильтра для бензина грубой очистки топлива. С его помощью будет с легкостью исполняться функция воздухозаборника.

Поскольку на отверстии с входом компрессорного оборудования показатели давления низкие, усиливать его не придется.

Создав входной фильтр для проведение установочных работ с компрессором, не забудьте в конце установить масловлагоотделитель, чтобы избежать в будущем попадания капель воды. Поскольку показатели давления на выходе высокие, понадобятся автомобильные хомуты.

Масловлагоотделительный фильтр присоединяется к входу редуктора и выходу нагнетателя по давлению. Чтобы проконтролировать баллонное давление, следует вкрутить и сам манометр с правой стороны, где с противоположной стороны расположен выход.

Чтобы контролировать давление и питание в 220в, устанавливают реле для регулировки. В качестве исполнительного механизма многие мастера рекомендуют использовать РМ5 (РДМ5).

Данное устройство реагирует на работу, если давление падает, то включается компрессор, если же оно поднимается, то устройство выкачается полностью.

Чтобы установить должное давление используются пружины на реле. Большая пружина отвечает за минимальный показатель, а вот маленькая за максимальный, устанавливая тем самым рамки работы и отключения самодельной установки компрессора.

По факту РМ5 – это обычные двухконтактные переключатели. Один контакт понадобится для соединения с нулем сети 220 В, а второй для объединения с нагнетателем.

Тублер нужен, чтобы провести с него отключение от сети и избавить себя от постоянной беготни в направлении розетки. Все соединенные провода в целях безопасности следует заизолировать. Когда данные работы проведены, можно прокрасить установку и провести ее проверку.

Регулировка давления

Когда конструкция собрана, вполне естественно провести ее проверку. Подсоединяем последние компоненты – краскопульт или пневмопистолет и подключаем установку к сети.

Проверяем работу реле, насколько оно справится с отключением двигателя, и следим за давлением с помощью манометра. Если все работает исправно, переходим к проверке герметичности.

Для этого проще всего использовать мыльный раствор. Когда герметичность проверена, стравливаем воздух из камеры. Компрессор запускается, когда давление падает ниже минимального лимита. Только после проверки всех систем и привидение их в рабочее состояние можно приступить к процедуре покраски деталей.

Для покраски вам надо лишь определить давление и не загружать себя предварительной обработкой металла. Чтобы проводить покраску равномерным слоем необходимо таким образом экспериментировать и определить атмосферные показатели.

При этом важно как можно меньше использовать нагнетатель. Каждый автолюбитель разберется с составляющими частями и приступит к изготовлению автомобильного компрессора.

Можно выбрать разные варианты производства, но применение пуска навигатора, автоматического контроля давления – это более сложная конструкция, но ее использование – это одно и сплошное удовольствие.

При этом не придется уделять время для контроля ресивера, что раскроет больше возможностей, и вы сможете заняться покраской машины, забора или даже ворот.

Регламентные работы – это обязательная процедура для того, чтобы продлить работу своего самодельного компрессора.

Чтобы произвести замену масла – слить или залить его можно использовать обычный шприц. Замена фильтров осуществляется только при необходимости, когда снижена скорость по наполнению камеры резервуара.

Связующие составляющие компрессора

Когда решено, какой компрессор выбрать и реверс, стоит заняться вопросом их объединения. В этот же момент стоит определить, как воздух будет поступать к аэрографу. За распределение воздуха отвечает узел, которые монтируется к ресиверу.

Главное, чтобы эти компоненты были совместимы друг с другом. За отключение и включение компрессора отвечает реле давления. РДМ-5 хоть и применяется для систем водоснабжения, но это идеальный вариант для нашего случая – для реле.

Суть в том, что элемент для соединения подходит на внешнюю дюймовую резьбу. Чтобы узнать какое же давление в ресивере, необходимо использовать манометр и предварительно продумать размер, который подходит для соединения. В блок подготовки воздуха подаем давление и регулируем его в пределах 10 атмосфер, на этом этапе необходимо присоединить фильтр маслоотделителя.

Манометр позволяет проверить давление, а фильтр позволяет не допустить попадания частичек масла из ресивера. Повороты, тройники и даже фитинги – это следующие компоненты, которые придется подготовить для установки. Чтобы понять точным числом, необходимо продумать схему, в качестве размера выбираем дюйм.

После решение вопроса с переходниками, важно продумать момент установки конструкции, чаще всего для этого используют плиты ДСП. Конструкция вашей станции должна быть маневренной, ведь ее придется перемещать по мастерской, чтобы упростить себе работу, стоит приделать к ней ножки-ролики.

Изобретать тут долго не придется, просто посетите мебельный, где таких колесиков от мебели весьма много. Чтобы сэкономить место в своей мастерской можно возвести двухэтажную конструкцию. Вот только тут лучше запастись большими болтами для фиксации конструкции. Чтобы упростить подготовку к данному этапу, составьте список обязательных комплектующих.

Сборка полупрофессиоанльного нагнетателя воздуха

Сборка начинается с снятия закрутки огнетушителя и установки переходного устройства. Сняв вентиль огнетушителя, устанавливаем там переходник.

На прочный шланг осуществляется установка сразу же четырех компонентов — редуктор, реле давления и переходник.

Следующим этапом станет фиксация колес к установке на листе ДСП. Поскольку конструкция запланировано на двух уровнях, то необходимо сделать отверстия под шпильки, где будет размещен огнетушитель.

Гидроаккумулятор собрать проще, ведь там предусмотрены кронштейны с двух сторон. Нижняя часть фиксируется к основе, а для установки самодельного оборудования служит верхняя.

Чтобы снизить вибрацию при установке компрессора используются силиконовые прокладки. Шланга соединяется выход и вход подготовки воздуха.

Следующим этапом станет проведение работ по подключению. Перемычка, защитные элементы – все это необходимо продумать.

Через реле и выключатель осуществляется вся цепочка подключения, рассчитывая, что все подключение проходит по схеме: провод фазы поступает к переключателю, следующим по подключению идет клемма реле. Чтобы осуществить заземление на реле заводится специальный провод.

Далее все присоединяется к пусковой установке. Чтобы скрыть кабель, его можно поместить в пластиковые стяжки. Только после проверки и запуска приступаем к покраске.

Что лучше: купить или сделать компрессор самому?

Компрессорное оборудование на рынке представлено большим ассортиментом. Поршневые комплектующие, вибрационные агрегаты, винтовые станции – все это компоненты, которые используются и в других областях.

При желании можно не тратить свое время на создание установки, она представлена в любой точке продажи автозапчастей или же на специализированных сайтах.

Столь обширный ассортимент значительно усложняет выбор необходимого изделия. Но если вы решили приобрести станцию, в этом вопросе стоит руководствоваться техническими показателями, стоимостью и отзывами тех, кто его уже успел оценить.

Если вы гонитесь за гарантийными сроками, то стоит обратить внимание на модели популярных марок. Дорогостоящие изделия стоит приобретать, если вы на профессиональном уровне занимаетесь ремонтными работами.

Подвести вас может продукция, которая не имеет имени и статуса, поэтому лучше один раз потратиться и больше не рисковать в этом вопросе. Многие производители бюджетных вариантов экономят на составляющих компонентах.

В итоге вы столкнетесь с частыми поломками и заменой деталей, гарантийный же ремонт займет много времени. Поэтому многие автолюбители прекрасно понимают, что установка собранная своими руками порой надежнее заводской.

Выигрывают такие изделия с техническими показателями. Например, составляющие самодельного устройства для покраски машины служит гораздо дольше — компрессоры от холодильников могут проработать десятки лет, огнетушитель тоже имеет колоссальный запас прочности.

Улучшить показатели своего компрессора вы всегда можете сами, все в ваших руках, а вот с заводским устройством уже так не поэкспериментируешь.

Соседи по гаражу наверняка обзаведутся, когда увидят хорошее сделанное и продуманное устройство.

Польза компрессора при выполнении различных работ в мастерской или гараже, неоспорима. Этот агрегат давно перестал быть достоянием строительных бригад и ведомственных автопарков. Вот поверхностный перечень того, что можно сделать при помощи компрессора:

- Покрасочные работы

- Пескоструйная зачистка любых материалов

- Продувка от мусора труднодоступных полостей агрегатов

- Уборка территории

- Шиномонтаж

- Работа с пневмоинструментом.

Воздушный компрессор можно приобрести в магазине. Тем более что предлагаются комплекты любой мощности и производительности.

Однако подобное оборудование недешево: если вы не планируете извлекать из него прибыль – покупка просто для облегчения ручного труда, может показаться нецелесообразной. Поэтому многие домашние мастера стараются сделать компрессор своими руками.

Самый простой (и относительно безопасный) самодельный компрессор можно соорудить из обычного автомобильного аксессуара. Речь пойдет о готовом электроприборе – компрессоре для подкачки колес.

Казалось бы, куда его применить, кроме как по прямому назначению? Особенности конструкции не позволяют подавать большие объемы воздуха за единицу времени.

Этот параметр заслуживает отдельного пояснения:

У компрессора есть две важные характеристики:

Мощность

Способность создать высокое давление без дополнительной нагрузки на двигатель.

У автомобильных агрегатов с этим полный порядок. Можно спокойно нагнетать давление вплоть до 5-6 атмосфер. Правда подкачка колеса до типовых 2,5-3 единиц, занимает добрый десяток минут (при нулевом исходном давлении). За это время недорогие устройства могут просто перегреться, поэтому требуются перерывы в работе.

Это происходит по причине малой производительности автомобильных компрессоров.

Производительность

Способность выдать «на-гора» определенный объем воздуха за единицу времени. Чем она выше – тем быстрее происходит наполнение емкости, и тем интенсивнее поток из сопла при прямом использовании сжатого воздуха.

Для совмещения этих качеств необходим большой объем поршневой группы агрегата, и мощный двигатель с высокими оборотами. Плюс к этому, надо обеспечить охлаждение цилиндров, иначе компрессор перегреется и заклинит. Такие аппараты существуют, в качестве рабочего узла могут использоваться даже турбины.

Но стоимость оборудования не позволяет применять его массово, тем более в быту.

Проще говоря – либо мощность, либо производительность. Как выйти из замкнутого круга? Использовать накопительную емкость – ресивер. В промышленных образцах это стальной баллон, который медленно заполняется мощным, но не очень производительным компрессором.

Самодельный слабомощный компрессор из электродвигателя от игрушки. Простое решение насущной проблемы. Такой компрессор вполне сгодится для подачи воздуха в аквариум. Как сделать своими руками подробно по шагам в этом видео.

Когда будет создано достаточное давление, из ресивера можно подать достаточно большой объем воздуха за короткое время. Затем необходимо подождать, пока компрессор восстановит давление.

Так работают все агрегаты, включая установленные на автомобилях с пневматическими тормозами.

Наши «кулибины» давно научились создавать подобие промышленных установок с помощью автокомпрессора. Берем запасное колесо, с помощью любимого «Беркута» набиваем 3-4 атмосферы (главное, чтобы покрышка не лопнула), и покрасочный аппарат высокого давления готов.

Это же приспособление используется для продувки при обслуживании мотора или подвески. Только вместо покрасочного пистолета используется продувочный.

Автоматика не требуется, достаточно в ручном режиме контролировать давление с помощью встроенного манометра. Разумеется, таким агрегатом не запустишь пневматический инструмент, да и пескоструйная машина из колеса не получится.

Воздушный компрессор из огнетушителя или газового баллона

При наличии мощного автокомпрессора для подкачки колес (ради такого случая его можно и купить), вы легко сделаете полноценный воздушный агрегат средней мощности. Достаточно приобрести старый углекислотный огнетушитель или газовый баллон, и соединить его с готовой «качалкой».

Есть нюансы, которые надо соблюсти:

- Донорская емкость не должна иметь коррозийных и механических повреждений

- Запас по давлению должен составлять 100% от планируемого. То есть, если вы рассчитываете «набивать» его до 5 атмосфер, то гарантированная паспортная прочность должна выдерживать не менее 10 атмосфер

- Необходимо установить датчик с аварийным выключателем. Когда давление достигнет номинала, компрессор выключится.

- В крайнем случае установите механический клапан аварийного сброса давления. И разумеется, в системе должен быть автономный манометр (помимо установленного на компрессоре)

- Конструкция должна быть устойчивой, полезно сделать стальную обрешетку, на случай разрыва ресивера

- Если вы редко пользуетесь построенным агрегатом, не оставляйте высокое давление надолго. Достаточно 0,5 атмосфер, для поддержания герметичности.

Как сделать полноценный компрессор своими руками

Вариант из авто-аксессуаров хорош своей доступностью. Однако мощность, производительность, и главное – продолжительность непрерывной работы, оставляют желать лучшего. Есть проверенный вариант – компрессор из холодильника. Затратная часть зависит от вашего умения находить условно бесплатные комплектующие.

И надо сказать, агрегат получается не хуже заводского.

И так, что требуется для изготовления. Исчерпывающий список, учитывающий все нюансы. Его можно сократить, за исключением элементов безопасности:

- Компрессор от бытового холодильника (условно бесплатно)

- Емкость для ресивера: это может быть огнетушитель, газовый баллон, или самодельный, сваренный из толстостенной трубы и листового железа. Последний вариант удобен с точки зрения размещения арматуры, но вопрос надежности сварки очень важен. Стоимость также стремится к нулю

- Воздушная арматура: трубки, шланги, фитинги, тройники, пневморозетки

- Регулятор рабочего давления (редуктор)

- Манометр (при наличии редуктора = 2 шт)

- Фильтры очистки воздуха на входе (для сохранности поршневой группы компрессора)

- Масло или влагоотделитель на выходе (актуально для компрессоров с «мокрой» смазкой)

- Реле давления (управляет работой компрессора)

- Аварийный клапан (обязательно при любой комплектации!)

Структурная схема представлена на иллюстрации:

В принципе, данный «конструктор» не представляет сложности в сборке. Есть нюансы при подключении компрессора от холодильника.

Достаточно редко встречаются т.н. «сухие» поршневые группы – с графитовыми уплотнителями без применения смазочных материалов. Если вы раздобудете такой экземпляр – считайте повезло. В остальных случаях, компрессор буквально залит маслом.

Это не проблема для фреона, а вот в чистом воздухе для работы, капли смазки ни к чему. Поэтому в качестве маслоотделителя выступает вначале ресивер, который оборудуется сливной пробкой, и специализированный фильтр. О герметичности всех соединений напоминать не стоит, и так все понятно.

Полноценный бесшумный компрессор из холодильника своими руками, видео инструкция.

Такой агрегат вполне справится с шиномонтажными работами, покраской, продувкой, и даже с обеспечением работы пневмоинструмента. Правда при интенсивном расходе воздуха, придется часто останавливаться для восстановления давления. Если требуется мощность повыше – есть более производительные разработки.

Компрессор высокого давления своими руками

Если коленвал двигателя внутреннего сгорания, приводится в движение давлением от сгорания топливной смеси, почему не запустить процесс наоборот?

Использование ДВС в качестве компрессора не просто возможно. Вы получаете производительный и мощный агрегат, причем поршневая группа имеет хороший запас прочности. Главный вопрос – какой привод использовать. Учитывая общую энергоемкость – подойдет электромотор мощностью не менее 3 кВт.

компрессор высокого давления своими руками из двигателя автомобиля

При желании можно найти такой агрегат в приличном состоянии за разумную цену. Ну а живой мотор от «Жигулей» приобрести вообще не проблема. Коробка передач не нужна, как и стартерная группа. Система зажигания, впуска и выхлопа также удаляется.

Чтобы самодельный компрессор работал, достаточно системы смазки, охлаждения, и герметичной поршневой группы. ГРМ в процессе не участвует, распредвал можно демонтировать вместе с ремнем. Выпускные клапана не трогаем, просто проверим герметичность. А вот на впуске надо установить пружины послабее.

Клапана должны свободно подавать воздух в поршни.

Давление нагнетается через свечные колодцы. В них вкручиваются штуцера с шариковыми клапанами, работающими на выпуск. Четыре патрубка объединяются в рампу, и общий трубопровод подает сжатый воздух в ресивер. Разумеется, емкость должна быть соответствующая. Такому компрессору под силу давление в десятки атмосфер.

Если вы настроены серьезно и у вас есть старый двигатель от авто, например, от ВАЗ 2108 как в этом видео, то посмотрев детальную инструкцию по сборке вы сможете собрать свой самодельный компрессор из ДВС.

Итог:

В зависимости от потребностей и финансовых возможностей, вы можете собрать агрегат любого уровня сложности и производительности. Космические технологии не применяются, однако вопросы безопасности конструкции на первом месте.

Советы по изготовлению воздушного компрессора своими руками

Среди любителей мастерить компрессоры стали популярными за последнее время. С помощью таких изделий можно подкачивать автомобильные шины или же заниматься покрасочными работами.

В сети имеется большое количество фото компрессоров, изготовленных своими руками. Они ничуть не хуже по своим техническим параметрам, чем их заводские аналоги, а затраты на изготовление такого оборудования являются невысокими.

Основные требования к компрессорам, изготовленным своими руками

Воздушный компрессор своими руками можно изготовить в кратчайшие сроки. Для этого есть много инструкций. Но важно помнить о том, что главным требованием, которое предъявляется к таким видам оборудования, является равномерная подача воздуха.

- В современных магазинах представлено много моделей компрессоров, но они используются исключительно для подкачки автомобильных шин.

Если захочется провести покрасочные работы, то они для этого не годятся. Вместо глянцевого покрытия можно получить матовые пятна с подтеками. И этому есть объяснение.

Конструктивные особенности таких компрессоров или насосов таковы, что на выходе воздух пульсирует. И для устранения такой пульсации потребуется дополнительный сосуд, где будет содержаться созданный компрессором сжатый воздух. Стенки такого резервуара должны отличаться прочностью и герметичностью.

Воздушные компрессоры, изготовленные своими руками, должны обладать:

- Ручной насос или поршневой компрессор;

- Емкость для хранения сжатого воздуха.

Какие детали потребуются для создания компрессора дома

Для самостоятельной сборки компрессора потребуется следующий набор элементов:

- Баллон пропана на 11 килограммов;

- Пластины из металла размером 3-4 см и 2-3 см;

- Муфта заглушкой и подходящей резьбой;

- Холодильный компрессор;

- Латунное соединение обратного клапана;

- Оборудование для регулирования давления компрессора;

- Колеса с монтажной платформой — 2 шт;

- Болты, винты и прочие элементы.

Какие инструменты нужны для создания самодельного компрессора

Прежде чем разобраться, как сделать компрессор самостоятельно, потребуется иметь под рукой следующие инструменты:

- Аппарат для сварочных работ;

- Металлообрабатывающие инструменты;

- Прибор с насадками с абразивной текстурой;

- Разводные ключи, отвертки, плоскогубцы;

- Дрель;

- Щетка для работы с металлом.

Как сделать ресивер

Для того чтобы сделать ресивер для компрессора своими руками, нужно для начала промыть хорошо баллон. Во время промывки нужно тщательно проследить, чтобы внутри не осталось остатков от сжиженного газа.

В отверстие баллона нужно вставить переходник размером ¼ дюйма. По кругу его нужно обварить при помощи сварочного аппарата и вставить заглушку-винт.

Получившийся ресивер необходимо поставить на колеса с опорой. Отрезки металлических пластин необходимо согнуть под углом и приварить их к его дну. К уголкам пластин нужно приварить платформу с колесами.

Установка компрессора

Автомобильный компрессор своими руками или воздушный после изготовления ресивера требует монтажа металлических креплений.

Поверх ресивера монтируются металлические рамки в качестве креплений. Места соединения креплений с ним нужно обварить при помощи сварочного аппарата.

У такого компрессора будет иметься только один отвод. Именно с его помощью воздух будет нагнетаться в ресивер. И также два отвода, используемые для всасывания воздуха, останутся не тронутыми.

Крепление обратного проводника с клапаном

Решив изготовить газовый компрессор своими руками и любую другую разновидность этого устройства, после создания ресивера и монтировки компрессора требуется произвести крепление обратного клапана.

Также необходимо установить проводник. Проделать это можно при помощи фрезы по размеру и дрели. С помощью дрели необходимо сделать отверстие для муфты. При наличии на ней неровностей можно сточить их, используя прибор с абразивной функцией.

Далее нужно вставить муфту и обварить ее по кругу для того, чтобы место вставки стало герметичным. Для не крупных по своим размерам компрессоров потребуется применить латунный обратный клапан.

А в отвод для сброса давления вставляется подходящий по параметрам болт. В центре ресивера делается дрелью еще одно отверстие. Оно используется для монтажа реле давления. Оно представляет сбой еще один переходник размером ¼ дюйма.

После чего нужно взять медную трубку для соединения обратного клапана и отвода цилиндра аппаратуры.

Заключительные работы

При помощи переходника необходимо установить регулятор давления, обладающий манометрами, два крана для выходов шлангов.