Смазки пластичные: состав, характеристики, применение, производство

Смазки пластичные – особый тип смазочных материалов, который используется для обслуживания различных видов техники и обеспечивает стабильную работу и долговечность механизмов. Их также называют консистентной, из-за соответствующих физических свойств. Они изготавливаются из базового жидкого масла и загустителя. Такая комбинация обеспечивает пластичную структуру во время работы, что не позволяет смазке растекаться в разные стороны.

Состав пластичных смазок

Состав пластических смазок обычно выглядит следующим образом:

- масленая основа;

- загуститель;

- присадки.

Масляная основа обычно составляет около 80%, так как даже 10% загустителя может быть достаточно для достижения необходимой консистенции и физических свойств.

- Основа

В качестве основы применяются синтетические и минеральные масла, которые также используются для производства жидких смазок. Минеральные, то есть нефтяные, масла предварительно подготавливаются. Их очищают с помощью водорода, методом гидроочистки. Это необходимо для снижения сернистости, что позитивно влияет на антиокислительные свойства готового продукта. Такие типы применяются в узлах, которые работают при небольших нагрузках и перепадах рабочих температур.Синтетическую основу применяют в тех случаях, когда необходимо обслуживание высокооборотных узлов. Чаще всего они применяются в скоростных подшипниках и редукторах.

Минеральные, то есть нефтяные, масла предварительно подготавливаются. Их очищают с помощью водорода, методом гидроочистки. Это необходимо для снижения сернистости, что позитивно влияет на антиокислительные свойства готового продукта. Такие типы применяются в узлах, которые работают при небольших нагрузках и перепадах рабочих температур.Синтетическую основу применяют в тех случаях, когда необходимо обслуживание высокооборотных узлов. Чаще всего они применяются в скоростных подшипниках и редукторах. - Загуститель.

Загуститель составляет до 15% от объема готового продукта. Процесс смешивания основы и загустителя должен выполнятся при определенных условиях, с соблюдением особого температурного режима. Для приготовления используются специальное оборудование, в виде миксеров. После остывания смесь получает свои свойства и структуру, которые не меняются в процессе хранения и эксплуатации.Чаще всего используется мыла жирных кислот, твердые углеводы или неорганические соединения. - Присадки.

Присадки занимают наименьшую долю в составе, но их применение очень важно для получения особых технологических свойств. Обычно присадки применяются для:- получения антикоррозийных свойств;

- продления срока эксплуатации обслуживаемых механизмов;

- препятствия окисления самой мазки;

- снижения трения во время работы механизмов;

- повышения адгезии, чтобы пластичная смазка хорошо удерживалась на рабочей поверхности.

В качестве присадок обычно используются такие материалы как медь, тальк, слюда и графит.

Характеристики и применение

Характеристики смазок отличаются разнообразием, основываясь на которых можно определить, для каких целей и механизмов можно ее использовать.

Эксплуатационные свойства пластичных смазок характеризуются следующими показателями:

- Температура каплепадения – это показатель, который указывает на граничную температуру, при которой состав расплавляется и выделяется первая капля масла.

Для нормальной работы обслуживаемых узлов, этот показатель должен превышать минимум на 10 градусов их рабочую температуру. Универсальные смазки, к которым относятся литиевые, имеют показатель каплепадения на уровне 170 градусов. Более устойчивые (кальциевые, бариевые) способны выполнять свои функции при температурах до 250 градусов.

Для нормальной работы обслуживаемых узлов, этот показатель должен превышать минимум на 10 градусов их рабочую температуру. Универсальные смазки, к которым относятся литиевые, имеют показатель каплепадения на уровне 170 градусов. Более устойчивые (кальциевые, бариевые) способны выполнять свои функции при температурах до 250 градусов. - Консистенция – показатель, определяющий степень густоты. Методы определения консистенции бывают разные, но стандартным считается проверка с помощью пенетрометра, погружаемого в продукт. Прибор показывает число пенетрации. Чем выше его показатель, тем консистенция смазки более мягкая. Чтобы определить изменения вязкости при различных температурах, пенетрометр используют при различных температурах, с диапазоном в 25 градусов. Это необходимо для определения подходящей смазки для узлов, работающих при значительном колебании температур.

- Вязкость – указывает на текучесть вещества, в результате воздействия критических нагрузок. Вязкость имеет свойство изменения при повышении температур и скорости деформации.

От вязкости зависит условия обслуживания узлов, процесса работы механизмов при пусковых моментах.

От вязкости зависит условия обслуживания узлов, процесса работы механизмов при пусковых моментах. - Наличие воды в составе – вода в составе очень важный показатель, который сильно влияет на антикоррозийные свойства. Наличие воды в составе для защитных смазок не допускается, для остальных составляющая часть воды не должна превышать 4%.

- Испаряемость – показатель, указывающий на летучесть вещества при строго регламентированной температуре и времени ее воздействия. Чем выше испаряемость, тем ниже срок эксплуатации. Это связано с тем, что в процессе испарения увеличивается количество загустителя в составе. Это приводит к изменения первоначальных свойств и эксплуатационных характеристик.

- Водостойкость – характеризует способность продукта, противостоять воздействию воды, не поглощать ее, не смываться и не изменять своих свойств под ее воздействием. Измерять водостойкость довольно сложно, поэтому для определения методики нужно изучать нормативную-техническую документацию от производителя, где все подробно указано.

- Несущая способность – указывает на свойства масленой пленки, в том числе на критическую температуру разрушения, предел прочности, антифрикционные, противоизносные свойства и критическое давление. Чем несущая способность выше, тем дольше смазка сохраняет свои эксплуатационные свойства.

- Антикоррозионные свойства – указывают на степень защиты узлов трения от воздействия коррозии, путем обслуживания с помощью смазки. Это важнейший показатель, обращая внимание на который можно значительно увеличить эксплуатационный срок обслуживаемых механизмов.

- Отсутствие механических примесей – если в составе содержатся механические примеси, она считается непригодной для использования. Применение пластичных смазок для обслуживания узлов трения не допускается.

- Отсутствие кислот и щелочей – состав должен быть нейтральным, для некоторых составов допускается наличие щелочей, объемом до 0,2%.

- Вибродемпфирующие свойства – некоторые типы смазок применяются в узлах, работающих в условиях сильной вибрации.

Чаще всего этот продукт применяется в различных узлах автомобилей. Практически 50% производимых в мире смазок предназначены именно для обслуживания автомобилей. Большое распространение они получили также в промышленности, где требуется стабильная работа станков и конвейеров. Также стоит отметить горную промышленности и сельское хозяйство, где множество тракторов, экскаваторов и других механизмов невозможно обслуживать без консистентной смазки.

Классификация пластичных смазок

Классификация пластичных смазок основывается на типе загустителя и присадок, которые используются в процессе изготовления.

- Литиевые – производятся с добавлением литиевого мыла, отличаются долговечностью и нетерпимостью к воздействию воды.

- Натриевые – в основе загустителя выступают соли натрия, отличатся небольшой стоимостью и универсальностью. Не подходят для работы при высоких температурах и под воздействием воды.

- Алюминиевые – предназначены для работы при высоких температурах, а также в условиях повышенной влаги, когда требуются особые антикоррозийный свойства.

- Силиконовые – отличается высокой устойчивостью к воде, ее очень тяжело смыть. Обеспечивает минимальное трение рабочих механизмов. Также этот тип можно использовать как для металлических деталей, так и для изготовленных из резины и полимеров.

- Тефлоновые – может использоваться при высоких температурах, до 250 градусов, не изменяя консистенции, оставаясь густой и вязкой. Покрывает механизмы масленой пленкой, которая обладает отличными антифрикционными свойствами. Может применяется в оборудовании, где требуется обеспечить непроводимость тока.

- Полиуретановые – применяются в пищевом и медицинском оборудовании, так как абсолютно безвредные для человеческого организма. Отличаются тем, что со временем полностью разлагаются природным образом.

Универсальных смазок, в понимании этого слова, не существует. Да в некоторых схожих сферах, можно использовать один и тот же состав, но его лучше подбирать в каждом отдельном случае. Различные марки пластических смазок имеют подробные инструкции, указывающие как, в каких условиях и механизмах можно их использовать.

Технология производства

Пластичные смазочные материалы отличаются технологией производства, в зависимости от типа используемой присадки. Независимо от типа производство должно строго соответствовать технологическим нормам и ГОСТу. Очень часто используется стандарт DIN 51502, разработанный немецкими технологами.

Производство состоит из тщательного смешивания компонентов при определенных температурах.

Соблюдение температурного режима очень важно, так малейшее отклонение может привести к расслоению смеси. Смешивание выполняется в специальном оборудовании, типа миксеров.

Процесс охлаждения смеси не менее важен, так как именно он влияет на получение нужной текстуры. Он происходит в специальных холодильных установках. Именно в процессе охлаждения в смесь добавляются присадки.

Скачать ГОСТ 23258-78

Следующий этап изготовления – гомогенизация. Она заключается в пропуске охлажденной смазки через вальцовые краскотерки, что позволяет довершить образование необходимой структуры. После этого может быть проведен процесс деаэрации, в результате чего из смеси удаляется воздух.

После этого может быть проведен процесс деаэрации, в результате чего из смеси удаляется воздух.

Последним этапом является фильтрация, которую выполняют с помощью фильтров разной конструкции и степени очистки. От качества фильтрации напрямую зависит степень антифрикционных свойств продукта.

Преимущества и недостатки

Пластичные смазки, используемые для автомобилей, имеют ряд преимуществ и недостатков. Среди преимуществ можно выделить:

- Позволяют минимизировать возможность возникновения проблем во время запуска и остановки узлов трения.

- Показывают лучшие характеристики работы, в сравнении с жидкими, под давлением.

- Можно использовать для герметизации узлов.

- Качественно защищают механизмы от внешних загрязнителей.

- Существуют составы с твердыми типами присадок.

Недостатков существенно меньше. К ним можно отнести меньшие, в сравнение с жидкими, показатели теплопередачи. Поэтому использование их при высоких рабочих температурах узлов ограничено. Также ограничено использование для высокоскоростных механизмов, обслуживание которых лучше проводить с помощью жидких составов.

К ним можно отнести меньшие, в сравнение с жидкими, показатели теплопередачи. Поэтому использование их при высоких рабочих температурах узлов ограничено. Также ограничено использование для высокоскоростных механизмов, обслуживание которых лучше проводить с помощью жидких составов.

Высокотемпературная смазка: виды, применение, марки

Высокотемпературные смазки отличаются от всех прочих, как это можно понять из их названия, устойчивостью к высоким температурам. Они сохраняют свои защитные и смазывающие свойства при температурах, достигающих 1100ºC. Состояние смазок при этом может меняться, в зависимости от состава: некоторые марки разжижаются, при этом лучше обволакивая поверхности, а некоторые, наоборот – загустевают, образуя прочный защитный слой.

Высокотемпературная смазка изменяет свое состояние, но не теряет своих основных функций – защиты механизмов от коррозионных процессов, и снижение трения во взаимодействующих между собой узлах.

Применение

Незначительное количество высокотемпературных смазок задействовано в быту – это смазки для подшипников качения или скольжения и зубчатых или цепных передач.

Применяются они в автомобилях и мотоциклах. Владельцам техники, которые занимаются ремонтом и профилактикой сами, такие смазки хорошо знакомы.

Большинство высокотемпературных смазок имеют промышленное назначение, и здесь спектр их применения довольно широк. Они применяются в легком и тяжелом машиностроении, нефте- и газодобывающей отрасли, в производстве электродвигателей, в пищевой промышленности, и это далеко не весь список.

Состав

Высокотемпературные смазки имеют различные составы, в зависимости от сферы применения, но принцип их изготовления одинаков для всех разновидностей смазок.

Основу составляет минеральное или синтетическое масло, к нему добавляют загуститель и пакет присадок.

Компоненты и их состав подбираются, исходя из их конечного предназначения. В качестве загустителя, как правило, используется 12-гидроксистеарат, либо литиевое мыло. Смазки, производимые на этой основе, не теряют своих свойств при нагревании, а также не вымываются при работе в жидких средах.

В качестве загустителя, как правило, используется 12-гидроксистеарат, либо литиевое мыло. Смазки, производимые на этой основе, не теряют своих свойств при нагревании, а также не вымываются при работе в жидких средах.

Классификация

По составу и областям применения высокотемпературные смазки можно разделить на следующие:

Смазки на силиконовой основе. Производятся из синтетических масел, загущенных при помощи силикагеля. Имеют относительно невысокие температурные показатели – в среднем, от 180 до 250ºC.

Идеально подходят для пластиковых узлов трения, применяются в швейных машинках, вентиляторах, бытовых духовках, офисной оргтехнике. Также применяются для герметизации узлов в системах водоснабжения.

Основным достоинством силиконовых смазок является создание прочного влагонепроницаемого слоя на поверхностях. Помимо этого, они малочувствительны к резким перепадам температуры.

Смазки на литиевой основе. Используются, в основном, для автомобильных, или мотоциклетных подшипников, имеют высокий класс вязкости.

Продолжительность действия современных литиевых смазок гораздо выше. Помимо смазывающих свойств, они обладают противозадирными свойствами, благодаря соответствующим присадкам, а также защищают подшипники от попадания в них пыли и прочих мелких частиц.

Также литиевые составы обладают хорошими токопроводящими характеристиками, что позволяет использовать их в производстве электродвигателей и для защиты электрических контактов в условиях высоких температур. Литиевые смазки сохраняют свои рабочие качества до температуры 250ºC, а некоторые марки – до 350ºC.

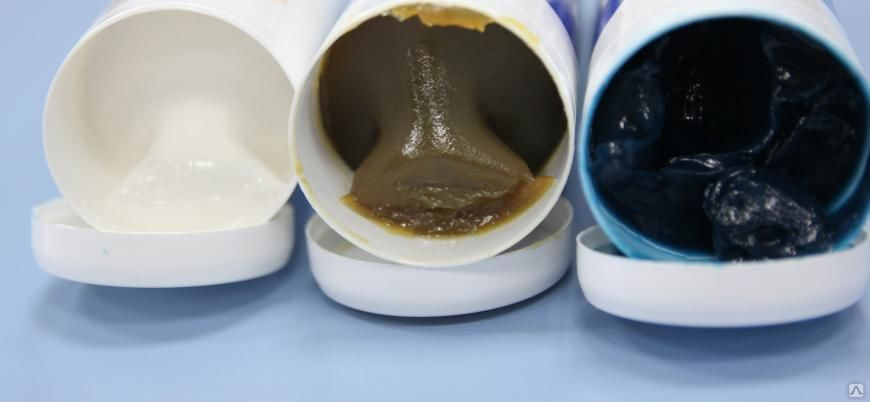

Графитовые смазки. Основа – синтетические или органические масла с добавлением большого количества измельченного графита. Выглядят, как густая мазь черного цвета.

Применяются в горячих цехах, например, при производстве хлебо-булочных изделий. Помимо этого, востребованы на кирпичных заводах, а также в оборудовании для добычи нефти и газа.

Хорошо подходят для водопроводной арматуры в условиях высокой температуры – в котельных и на распределительных станциях горячего водоснабжения. Температурные показатели этого вида смазок высоки – до 400ºC. Следует отметить, что при 250ºC масляная основа смазки начинает выгорать, остается только графит, который и обеспечивает защиту и смазывание рабочих поверхностей. В процессе выгорания масла возможно выделение дыма, поэтому использовать такие смазки можно только в помещениях с хорошей вентиляцией.

Медные смазки. Производятся на основе меди из минеральных, синтетических, и полусинтетических масел. Применяются для защиты резьбовых соединений, в низкооборотных узлах трения, работающих при высоких температурах, для смазки форм прессов в литейных цехах.

Используются в автомобилестроении. Обладают хорошими водоотталкивающими свойствами, не изменяют своих свойств при взаимодействии с различными типами металлов. Защищают поверхности от задиров и агрессивных сред. Благодаря присутствию в составе частиц меди, имеют высокую электропроводность. Переносят температуры до 1100ºC.

Переносят температуры до 1100ºC.

Керамические смазки.

Основные плюсы:

- устойчивы к воде и прочим влажным средам;

- не меняют свой состав и свойства при взаимодействии со щелочами, кислотами и прочими агрессивными веществами;

- не воздействуют на резину и пластик, защищают от коррозии и смазывают.

Обладают хорошими диэлектрическими показателями. В качестве керамической составляющей наиболее часто применяется нитрид бора, смазывающие характеристики которого в некоторых составах лучше, чем у дисульфида молибдена.

Нитрид бора – порошок белого цвета, смазки на его основе, соответственно, имеют белый цвет. Кристаллическая решетка нитрида бора схожа по своей структуре с алмазной.

Керамические смазки применяются в обслуживании автомобилей, в частности, для обработки резьбовых соединений, подвергающихся воздействию высоких температур – гнезда свечей зажигания, а также болты крепления тормозных колодок. После такой обработки резьба не подвергается коррозии и не «закисает», что обеспечивает легкое отвинчивание. Также керамические смазки применяются в нефтеперерабатывающей и сталепрокатной промышленности. Температурная устойчивость керамических составов очень высока и достигает 1500ºC у некоторых марок.

После такой обработки резьба не подвергается коррозии и не «закисает», что обеспечивает легкое отвинчивание. Также керамические смазки применяются в нефтеперерабатывающей и сталепрокатной промышленности. Температурная устойчивость керамических составов очень высока и достигает 1500ºC у некоторых марок.

Несмотря на свою специфичность, высокотемпературные смазки обладают разнообразными качествами и применяются в самых различных областях. Практически у всех производителей различных масел, среди всего разнообразия ассортимента, обязательно присутствует линейка высокотемпературных смазок.

Популярные марки

Рассмотрим самые популярные и распространенные.

Shell. Высокотемпературные смазки представлены у этой компании линейкой Gadus, различаются, в зависимости от сферы применения индексами S2, S3 и S5. Используются, в основном, для смазки подшипников в различных условиях работы – низкооборотных, высоконагруженных, работающих в условиях высокой запыленности. Применяются, как в автомобилестроении, так и в металлургической и деревообрабатывающей промышленности. Распространены на производстве цемента. Максимальные температуры – 180 — 200ºC.

Применяются, как в автомобилестроении, так и в металлургической и деревообрабатывающей промышленности. Распространены на производстве цемента. Максимальные температуры – 180 — 200ºC.

Liqui Moly. Паста LM 50 Litho HT применяется для смазки подшипников и шарниров в грузовых авто и в сельскохозяйственной технике. Хорошо переносит ударные нагрузки и воздействие воды. Диапазон температур – от -30 до 160ºC.

Mannol. Высокотемпературная паста 9896 Kupferpaste от этого производителя производится с применением алюминия в качестве загустителя, а также имеет медный наполнитель.

Хорошая электропроводность позволяет применять ее для креплений автомобильных выхлопных систем, систем зажигания, а также для смазки тормозных цилиндров. В промышленности применяется, в основном, для гидравлических и пневматических прессов с высокими нагрузками.

Kluber Lubrication. У этого немецкого производителя целых три линейки высокотемпературных смазок – Klubergrease, Klubersynth и Kluberalfa. Первая производится из минерального масла с полиуретановым загустителем и предназначена для подшипников в условиях высоких температур, смазки асфальтоукладчиков. Также применяется в стекольном и керамическом производстве. Обладает хорошими антикоррозийными и антиокислительными показателями. Рабочие температуры до 180, кратковременно – до 200ºC. Вторая линейка – на полигликолевой основе, предназначены для подшипников, зубчатых и цепных передач. Имеют очень высокую износоустойчивость. Отлично работают в связках сталь-бронза. Третья линейка создана на основе высоковязких масел, обладает отличной устойчивостью к выпариванию и работает при температурах до 300ºC. Применяется, как правило, в бытовых и производственных хлебопечах, а также направляющих, шарнирах и прочих механизмах, работающих при высоких температурах.

Первая производится из минерального масла с полиуретановым загустителем и предназначена для подшипников в условиях высоких температур, смазки асфальтоукладчиков. Также применяется в стекольном и керамическом производстве. Обладает хорошими антикоррозийными и антиокислительными показателями. Рабочие температуры до 180, кратковременно – до 200ºC. Вторая линейка – на полигликолевой основе, предназначены для подшипников, зубчатых и цепных передач. Имеют очень высокую износоустойчивость. Отлично работают в связках сталь-бронза. Третья линейка создана на основе высоковязких масел, обладает отличной устойчивостью к выпариванию и работает при температурах до 300ºC. Применяется, как правило, в бытовых и производственных хлебопечах, а также направляющих, шарнирах и прочих механизмах, работающих при высоких температурах.

Перечисленные производители и их смазки – очень малая часть от общего объема, количество производителей исчисляется десятками, а количество смазок – сотнями наименований. Главное при выборе высокотемпературной смазки – точно знать ее конечное предназначение, а специалисты всегда помогут подобрать смазку, соответствующую заданным параметрам.

Металлоплакирующая смазка: назначение, применение

Металлоплакирующая смазка относится к разряду консистентных смазочных материалов, и содержит в своей структуре металлический пленкообразующий порошок (присадку), который, попадая в зону трения, создает тонкую защитную оболочку, препятствующую интенсивному износу поверхности. Применение металлизированных пластичных масел позволило в 3 раза сократить износ трущихся деталей. Благодаря этому повысился срок службы механизмов, и увеличился интервал межсервисного обслуживания автомобиля.

Общие сведения

К металлоплакирующим смазочным материалам относятся консистентные смазки и моторные масла с модифицирующими присадками. Производство пластичных субстанций основано на добавлении в синтетические или минеральные нефтяные продукты, одновременно с загустителями, металлосодержащих модификаторов (порошка меди, диоксида молибдена, олова и др).

Масляные жидкости могут преобразовывать двумя способами – как в процессе изготовления составов, так и путем введения присадок в картер двигателя..jpg) Количество улучшающих компонентов зависит назначения и условий эксплуатации смазочной смеси, обычно – это составляет 0,2–10% объема дисперсионной фазы продукта.

Количество улучшающих компонентов зависит назначения и условий эксплуатации смазочной смеси, обычно – это составляет 0,2–10% объема дисперсионной фазы продукта.

Введенные в масляные жидкости порошки, в зонах трения, создают тонкую металлизированную сервовитную пленку (1,5–2,0 мкм), которая способствует повышению эффекта скольжения, и снижает износ соприкасающихся деталей. Слой пленки имеет пористую структуру, невысокий показатель трения, хорошо противостоит сдвигу, и обладает высокими прочностными характеристиками. Наибольшей популярностью у автовладельцев пользуются металлоплакирующие материалы с небольшим содержанием медного или молибденового порошка.

Эксплуатационные свойства

Условия эксплуатации современных автомобилей связаны с увеличением скоростного режима. Изменение скоростных характеристик вызывает большие механические и термические нагрузки. Существующие органические и неорганические модификаторы не всегда способны оказать должное воздействие. Идеальным решением для стабилизации рабочих процессов в двигателе внутреннего сгорания являются металлоплакирующие смазочные материалы.

В случае введения в масляные жидкости металлизированных добавок тепловой баланс мотора снижается на 30–50°C, а КПД силового агрегата повышается на 3–5%. Такой положительный результат связан с формированием на трущихся парах сервовитного слоя, который своим присутствием сокращает силы трения между компрессионными кольцами и стенками цилиндров.

Настоящий эффект помогает получить следующие преимущества, это:

- экономия моторного масла;

- снижение потребления топлива на 10%;

- уменьшение себестоимости капремонтов;

- снижение затрат на покупку запчастей;

- увеличение производительности двигателя на 25%.

Применение металлоплакирующих смазок позволяет улучшить технические характеристики моторных масел:

- Получить возможность смазывания сильно изношенных узлов трения.

- Увеличить срок службы трущихся деталей.

- Снизить шум от работы двигателя.

- Повысить адгезионные свойства.

Адгезия для консистентных смазок играет большую роль во время нанесения пластичных составов на вертикальные и наклоненные плоскости. Недостаточная величина коэффициента схватывания материала приведет к преждевременному сползанию масла с металлических поверхностей.

Недостаточная величина коэффициента схватывания материала приведет к преждевременному сползанию масла с металлических поверхностей.

Применение смазки

Одним из потребителей металлоплакирующих смазочных материалов является автомобильный транспорт. Основное предназначение смазок – это защита элементов конструкции ДВС и трансмиссии от преждевременного износа и выхода их строя.

Применение присадок позволяет на 65% сократить риск появления в работе мотора таких неисправностей, как:

- Падение компрессии в блоке цилиндров, возникающее в случае залегания поршневых колец, и повышенного износа зеркальной поверхности гильз.

- Понижение давления масляной жидкости в системе смазки двигателя.

- Поломки мотора вследствие заливки в картер некондиционного масла.

- Выход из строя подшипников и вкладышей ЦПГ.

- Повышенный расход масла по причине закоксования прорезей для маслосъемных колец.

- Просачивание масляной жидкости в камеру сгорания из-за появления нагара на посадочных фрагментах газораспределительного механизма.

- Детонация мотора вследствие заправки автомобиля низкосортным топливом.

Виды смазок

В зависимости от принципа действия металлоплакирующие смазки делятся на следующие категории:

- универсальные;

- противозадирные;

- восстанавливающие.

К универсальным типам смазки для всех нагруженных узлов ходовой части автомобиля можно отнести пластичную смазку МС 1000.

Многофункциональный состав на литиевой основе. Предназначен для обслуживания трущихся деталей трансмиссии, таких как:

- подшипников ступиц;

- шестерен зубчатых передач;

- игольчатых подшипников карданных валов;

- шаровых опор;

- рулевых тяг и др.

Характеристики:

- Интервал температур – от -38 до +125°C.

- Совместим со смазочными материалами, изготовленными на литиевой основе (солидол, литол и пр).

- Увеличивает время эксплуатации игольчатых и шариковых подшипников.

- Широкий интервал межсервисного ТО.

- Предотвращает задиры, и восстанавливает поврежденные поверхности металлических деталей.

- Уменьшает шум, исходящий от работающего мотора.

Пластичная смазка МС 1000 создает на поверхности соприкасающихся деталей тонкую металлизированную оболочку, усиливающую эффект скольжения. Благодаря этому снижается величина коэффициента трения, что обеспечивает минимальный износ элементам трансмиссии.

МС ШРУС-4 – предназначена для трущихся деталей гомокинетических шарниров ходовой части автомобиля, обладает противозадирными и антикоррозионными свойствами.

Основу продукта составляет минеральное нефтяное масло, литиевый загуститель, модификатор – дисульфид молибдена.

Свойства:

- водостойкая;

- морозоустойчивая;

- диапазон рабочих температур – от -37 до +140 °C;

- стабильная вязкость при любых условиях эксплуатации;

- выдерживает экстремальные механические нагрузки;

- устойчива к химическим воздействиям;

- высокие адгезионные качества;

- срок службы – 100000 км пробега.

Особенностью представленного состава является то, что он применяется для наружных подшипников механизма. Для смазки внутренних игольчатых (триподных) элементов используется следующая разновидность – это МС ШРУС Триподный. Структура смазочного материала не включает твердых неорганических добавок, показывает стабильную вязкость даже при температуре +165°C, обладает высокими противокоррозионными и антиокислительными характеристиками.

На заднеприводных легковых автомобилях для передачи крутящего момента от КПП до ведущих колес применяется карданный вал, на котором, вначале и в конце, установлены крестовины с игольчатыми подшипниками. Для стабильного функционирования механизма нужно, чтобы тепловые зазоры в подшипниках были минимальны. Кроме того, на трущихся поверхностях изношенных узлов могут появляться задиры, выбоины и др.

Для решения этих задач предусмотрены металлоплакирующие смазки Molykote G-4700 и G-Rapid Plus.

Изготавливаются они на базе синтетических масел с добавлением дисульфида молибдена и тонкомолотых фракций графита.

Характеристики:

- термоустойчивость: G-4700 – от -38 до +175 °C, G-Rapid Plus – от -37 до +455°C;

- высокие прочностные свойства;

- стабильно работают во влажной и запыленной среде;

- эффективно защищают детали от окисления и коррозии;

- повышают скольжение, и снижают износ.

Для стабилизации эксплуатационных характеристик бензиновых, дизельных и газовых двигателей используется металлоплакирующая жидкость «Active Regular».

- Увеличивает эксплуатационный ресурс двигателя.

- Облегчает запуск мотора при низких температурах воздуха.

- Увеличивает производительность силового агрегата.

- Сокращает расход ГСМ.

- Предотвращает угар масляной жидкости.

- Снижает детонацию и шумы двигателя.

Для двигателей, работающих на газообразном топливе повышает плотность пропан–бутановой смеси и минимизирует тепловые зазоры в цилиндропоршневой группе.

Консистентные смазки для автомобиля – типы, характеристики, назначение | SUPROTEC

Дата публикации: 12-07-2018 Дата обновления: 14-01-2019

Наряду с использованием жидких масел, которые крайне важны для обеспечения нормальной работы двигателя и других агрегатов автомобиля, применяются также так называемые пластичные или, как их ещё называют, консистентные смазки.

Наряду с использованием жидких масел, которые крайне важны для обеспечения нормальной работы двигателя и других агрегатов автомобиля, применяются также так называемые пластичные или, как их ещё называют, консистентные смазки. Они представляют собой достаточно густые составы, которые используются в тех узлах трения и механизмах, где жидкое масло не удерживается или отсутствует возможность непрерывного пополнения его запаса. Это могут быть подшипники, рычажные или шарниры конструкции, цепные, червячные и другие виды передач, множество других узлов авто.

Отличия консистентных смазок от жидких

Пластичные составы отлично удерживаются на вертикальных деталях, никогда не удаляются из мест трения, способны осуществлять герметизацию смазываемого узла, препятствуя проникновению агрессивных жидкостей или различных абразивных частиц, таких как, например, пыль или грязь. При использовании пластичных смазок снижается коэффициент трения, значительно увеличивается скольжение деталей, формируется устойчивая антикоррозийная плёнка, эффективно отводится тепло, что особенно актуально при использовании консистентной смазки для подшипников. При этом они снижают износ, и препятствуют задирам, заеданиям и возможным заклиниваниям поверхностей трения, тем самым обеспечивая нормальную работу механизмов.

При этом они снижают износ, и препятствуют задирам, заеданиям и возможным заклиниваниям поверхностей трения, тем самым обеспечивая нормальную работу механизмов.

Состав консистентных смазок, купить которые можно на авторынке, лучше всего рассмотреть на схеме, представленной ниже.

Как можно видеть, пластичные составы состоят из базовой основы, которая может быть как минеральной, так и полностью синтетической, специальных загустителей и присадок, определяющих основное назначение того или иного вида смазки. Загустители представляют собой мыла или твёрдые углеводороды. В составах они могут быть продуктами как органического, так и неорганического происхождения. Все они выполняют задачу обеспечения пластичности материала, который в нерабочей фазе густеет и ведёт себя как твёрдое тело, а во время нагрузки превращается в вязкую жидкость.

Основные характеристики консистентных смазок

Прочность

Загуститель образует своеобразную структуру, которая благодаря имеющейся прочности хорошо удерживается на деталях, расположенных наклонно или вертикально.

Существует зависимость, что чем ниже прочность, тем материал мягче. Причём слишком малый предел делает материал текучим, а слишком высокий – препятствует её подачи к трущимся деталям.

Вязкость

Важная характеристика пластичных материалов, которая является величиной непостоянной, и определяет поведение их в местах трения при переходе в жидкое состояние.

Вязкость материала зависит от того насколько быстро происходит деформация. При высоких степенях деформации вязкость смазки снижается.

Механическая стабильность

Характеристика, определяющая способность материала сохранять свои свойства после снятия нагрузки.

Важно учитывать тот факт, что нестабильные пластичные материалы не следует использовать в узлах, где отсутствует герметичность.

Если есть необходимость купить консистентную смазку, то важно учитывать и другие её характеристики, такие как химическую стойкость, степень адгезии, водостойкость, морозоустойчивость, термическую стабильность.

Классификация пластичных смазок

Действующий межгосударственный стандарт классифицирует смазки по назначению и сферам применения.

Подгруппа | Индекс | Область применения |

Антифрикционные | ||

Общего назначения для обычных температур | С | Узлы трения с рабочей температурой до 70ºС |

Общего назначения для повышенных температур | О | Узлы трения с рабочей температурой до 110ºС |

Многоцелевые | М | Узлы трения с рабочей температурой –30…+130ºС в условиях повышенной влажности среды; в достаточно мощных механизмах сохраняют работоспособность до –40ºС |

Термостойкие | Ж | Узлы трения с рабочей температурой ≥150ºС |

Морозостойкие | Н | Узлы трения с рабочей температурой ≤–40ºС |

Противозадирные и противоизносные | И | Подшипники качения при контактных напряжениях более 250 кПа и подшипники скольжения при удельных нагрузках ≥15 кПа |

Химически стойкие | Х | Узлы трения, имеющие контакт с агрессивными средами |

Приборные | П | Узлы трения приборов и точных механизмов |

Редукторные | Т | Зубчатые и винтовые передачи всех видов |

Приработочные пасты | Д | Сопряжение поверхности с целью облегчения сборки, предотвращения задиров и ускорения приработки |

Узкоспециализированные (отраслевые) | У | Узлы трения, смазки для которых должны удовлетворять дополнительным требованиям, не предусмотренным в вышеперечисленных подгруппах (прокачиваемость, эмульгируемость, искрогашение и т. |

Брикетные | Б | Узлы и поверхности скольжения с устройствами для использования смазки в виде брикетов |

Консервационные | ||

Консервационные | З | Металлические изделия и механизмы всех видов, за исключением стальных канатов и случаев, требующих использования консервационных масел или твердых покрытий |

Уплотнительные | ||

Арматурные | А | Запорная арматура и сальниковые устройства |

Резьбовые | Р | Резьбовые соединения |

Вакуумные | В | Подвижные и разъемные соединения и уплотнения вакуумных систем |

Канатные | ||

Канатные | К | Стальные канаты, органические сердечники канатов |

В обозначении смазочных материалов указывается:

- первые две буквы – вид загустителя в зависимости входящего в него металла, к примеру, Ли – литиевая консистентная смазка;

- дробь, обозначающая диапазон рабочих температур, где числительное – минимальное значение температуры использования, знаменатель – максимальное значение, которые уменьшены в десять раз;

- строчные буквы, обозначающие дисперсионную среду, например, г –графит, у – углеводороды;

- число, обозначающее густоту смазочного материала.

К примеру, классификационный шифр МЛи 4/13-3, соответствующий смазке Литол-24, будет расшифровываться как: М – многоцелевая, Ли – загуститель литиевое мыло, отсутствие строчной буквы – без дисперсионных добавок, 3 – густота.

Зарубежные производители ввиду отсутствия единой классификации маркируют свою продукцию в зависимости от консистенции смазок – NLGI, разработанной в Соединённых Штатах Америки и соответствующей стандарту DIN 51 818, действующему в Европе.

КЛАССИФИКАЦИЯ ПЛАСТИЧНЫХ СМАЗОК NLGI | |||

Класс NLGI | Число (0,1 мм) пенетрации | Консистенция | Область применения |

000 00 | 445-475 400-430 | очень жидкая жидкая | закр. передачи |

0 1 | 355-385 310-340 | полужидкая очень мягкая | центр. смаз. системы |

2 | 265-295 | мягкая | шар./рол. подш. |

3 4 | 220-250 175-205 | полутвёрдая твёрдая | высокоскор. подшипники |

5 6 | 130-160 85-115 | очень твёрдая особо твёрдая | откр. зубч. передачи |

Популярные смазки для авто

Современный рынок изобилует смазочными материалами, Цена консистентных смазок вполне доступна, выбор большой, поэтому всегда можно подобрать самый подходящий в том или ином случае материал. Компания «Супротек» предлагает автомобилистам восстанавливающую триботехническую смазку «Супротек Универсал-М» и восстанавливающую триботехническую консистентную смазка «Универсал-PRO». Эти составы значительно увеличивают ресурс подшипников, зубчатых передач, ШРУСов и других узлов, где используется смазка. Главное достоинство – восстановление геометрии детали при незначительной степени износа.

Компания «Супротек» предлагает автомобилистам восстанавливающую триботехническую смазку «Супротек Универсал-М» и восстанавливающую триботехническую консистентную смазка «Универсал-PRO». Эти составы значительно увеличивают ресурс подшипников, зубчатых передач, ШРУСов и других узлов, где используется смазка. Главное достоинство – восстановление геометрии детали при незначительной степени износа.

Кроме этого в линейке составов компании есть специальный триботехнический концентрат. Он применяется, когда старая автомобильная смазка имеет вполне нормальный внешний вид, но подшипник или другая деталь работает не оптимально. Если не заметно следов износа, то работоспособность узла можно восстановить при помощи добавления триботехнического концентрата Suprotec в старую смазку.

Концентрат вводят в рабочую полость узла прямо в имеющееся там смазывающее вещество. По возможности следует перемешать две субстанции до однородного состояния. Если не получается хорошо смешать концентрат со смазкой, следует эксплуатировать автомобиль в щадящем режиме, пока эти два вещества не перемешаются самостоятельно.

Пластичные смазки – назначение и составляющие компоненты | SUPROTEC

Дата публикации: 11-07-2018 Дата обновления: 14-01-2019

Пластичные смазки – специальные технические составы, имеющие двухкомпонентную основу. По классификации располагаются между жидкими и твердыми смазками. Это позволяет им найти применение в тех узлах качения и парах трения, где организовать постоянную смазывающую циркуляцию не представляется возможным.Ключевые вектора использования пластичных смазок:

- подшипники и ступицы;

- амортизаторы и сальники;

- канаты и их сердечники;

- шарниры;

- винтовые и цепные передачи;

- редукторы;

- прочие трущиеся и движущиеся узлы.

Свойства пластичных смазок определяет их состав. Основным компонентом, как правило, является жидкое масло. Его доля в объеме вещества до 90%. Дополнительными элементами состава являются загустители и добавки. В общей массе вещества они могут занимать до 20%.

Загустители еще называют металлическим мылом. Это связано с его структурой и физическими свойствами. Они имеют хорошо организованную кристаллическую структуру, впитывают масло и удерживают его. Таким образом, на узлах трения и качения создается защитная пленка, а для некоторых модификаций и герметизирующая, и консервирующая база.

Дисперсионная среда или масло, – ключевой элемент пластичной смазки. Исходя из его физико-химических свойств можно дать одну из классификаций техническому составу:

- Нефтяные или минеральные;

- Высококипящие с температурой до 300-600 градусов;

- Синтетические на основе углеводородного сырья;

- Кремнийорганические или симбиозные;

- На основе сложных эфиров;

- На основе галогеноуглеродного сырья;

- Фторсилоксановые;

- Перфторалкилполиэфиры.

Загустители – не менее важный компонент. Он придает смазке пластичности. Не позволяет растекаться по поверхности трущихся деталей даже при высокой рабочей температуре.

В качестве агрегата могут использоваться:

- металлические мыла на основе таких элементов как литий, кальций или натрий;

- комплексные мыла;

- неорганические загустители, такие как силикагель или бентонитовая глина;

- синтетические загустители, в основном используется, полимочевина или пертетрафторэтилен.

Добавки – специфический элемент в составе пластиной смазки. Они, как правило, улучшают одно или несколько свойств базового сырья.

В основном их делят на 3 неравные категории:

- Присадки. Раскрывают свойства базовых масел, входящих в состав;

- Наполнители. Отвечают за герметизирующие и антифрикционные качества;

- Модификаторы структуры. Задают необходимую пластичность, для некоторых сред и узлов требуются особые химико-физичекские свойства.

Для добавок используются следующие компоненты: графит, порошки металлов, таких как, цинк, свинец, медь, ряд иных твердых добавок или сложные соединения, например, дисульфид молибдена.

Свойства исходя из базового состава

При отсутствии нагрузки и без повышения температуры пластичные смазки представляют собой очень вязкую среду. Фактически проявляются свойства твердого тела, сохранение формы. Добавив кинетическую и температурную составляющую, мы получаем практически текущую среду, проявляющую свойства жидкости. Для каждой модификации пластичной смазки это температурная и кинетическая граница своя.

В основном пластичные смазки призваны пролонгировать эксплуатационный ресурс пар трения или качения. Снизить износ узлов, зубьев и шестерней в механизмах. Кроме этого, в отдельных случаях пластичные смазки как раз равномерно распределяют нагрузку для более плавного и равномерного износа – это снижает вероятность заклинивания механизма. В отдельных случаях, технический состав защищает деталь от агрессивной среды или препятствует проникновению в отдельные сегменты системы влаги, пара или иного инородного проявления.

Стоит отметить, что есть ряд вечных пластичных смазок. То есть составов, не меняющих физико-химических свойств на всем протяжении эксплуатации. Они закладываются в механизм единовременно и навсегда. Есть и долго играющие вариации, с периодом замены 7-10 лет. Но в основном пластичные смазки требуют периодического обновления. У каждой вариации свой уникальный интервал, зависящий от множества факторов.

То есть составов, не меняющих физико-химических свойств на всем протяжении эксплуатации. Они закладываются в механизм единовременно и навсегда. Есть и долго играющие вариации, с периодом замены 7-10 лет. Но в основном пластичные смазки требуют периодического обновления. У каждой вариации свой уникальный интервал, зависящий от множества факторов.

Еще одна особенность пластичных смазок – это антикоррозионные свойства. Более 90% модификаций продукта обладают этой особенностью. Кроме этого, существуют специальные антикоррозионные и герметизирующие смазки. Ими покрывают деталь или узел, требующий длительной транспортировки или хранения.

Отдельные вариации герметизирующих смазок великолепно пропускают электрический импульс или обладают хорошим коэффициентом вязкости в условиях полного вакуума.

Перспективное направление в сегменте изготовления пластичных смазок – это основа в виде натурального растительного масла. Такие компоненты абсолютно безопасны для окружающей среды и многие производители активно двигаются в этом векторе.

Где и когда использовать ту или иную пластичную смазку? – подскажет температура ее плавления и граница разложения ее дисперсной составляющей (масла). Классификация пластичных смазок в России зависит от консистенции, состава и области применения. Частичные характеристики и таблица сравнения будет приведена чуть ниже.

Пластичные смазки – характеристики

По консистенции пластичные смазки можно разделить на три большие подгруппы: полужидкие, пластичные и твердые.

Деление пластичных смазок по консистенции | ||

полужидкие | гель | упаковываются в специальные тубы |

пластичные | вязкий крем | упаковываются в тубы или короба |

твердые | жевачкообразная масса | упаковываются в жестяную банку или ведро |

По составу, как мы уже частично упомянули в первом разделе, ПС делят на 4 подкатегории: мыльные, углеводородные, органические и неорганические.

Классификация пластичных смазок по составу | ||

Название | Основа для загустителя | |

1. | мыльные | соли высших карбоновых кислот |

2. | органические | термостабильные органические компоненты |

3. | неоргнические | Высокодисперсные термостабильные соединения |

4. | углеводородные | тугоплавкие углеводороды, такие как парафин или синтетический воск |

Купить пластичную смазку проще всего ориентируясь на ГОСТ 23258-78. Он дает классификацию по направлениям использования. Такая градация удобна как производителям агрегатов, так и непосредственно оператору (пользователю).

Классификация пластичных смазок по вектору использования | ||

№ | Название | Вектор использования |

1. | Канатные | Используются на поверхности и у сердечника. |

2. | Уплотнительные | Уменьшают зазоры в шестернях и зубьях пар трения и качения. |

3. | Антифрикционные | Самая распространенная категория. Используется для снижения трения и износа двух или более частей взаимодействующих деталей. |

4. | Консервационные | Создают защитный слой и снижают на 95% коррозионные процессы на поверхности металлических деталей. |

Одна из проблем применения пластичных смазок – это совместимость различных составов. Очень важно, что взаимодействующие компоненты не конфликтовали между собой, ведь даже хорошо вычищенный узел может содержать от 20 до 40% старой смазки.

Решить данный вопрос с минимальными затратами поможет синяя пластичная смазка от СУПРОТЕК. Ее свойства, а главное, физико-химические характеристики мы разберем ниже.

Пластичная смазка для подшипников – какую выбрать?

Новые составы от компании Супротек – это модифицированные пластичные смазки, позволяющие продлить эксплуатационный срок автомобильных подшипников и ШРУСов в 1,5-2 раза. Триботехнический состав применяется также, как и любая другая пластичная смазка. Стоит отметить, что удаление старой заводской смазки не требуется, так как компоненты полностью совместимы.

Уникальность составов – это вхождение мелкодисперсного активного минерала. Под воздействием температуры и кинетической силы он восстанавливает геометрию и создает защитный металлический слой на поверхностях пар трения и качения. Независимые тесты составом СУПРОТЕК проводились на легковых, грузовых автомобилях, а также квадроциклах. Везде была показана максимальная эффективность.

А толщина образованного металлического слоя в некоторых местах достигали 0,15 мм.

Стоит отметить, что составы полностью готовы к употреблению и не требуют специальных условий для применения. Рабочий температурный диапазон от -40 до +140 градусов Цельсия. Пластичные смазки СУПРОТЕК – это демократичные цены и возможность сэкономить на дорогостоящем ремонте авто. Новая линейка заметно выделяется на полках, имея отличительный символ S синего цвета и 2 шестерни на упаковке. Продлите эксплуатационный ресурс вашего авто или специального транспортного средства вместе с пластичными смазками от компании СУПРОТЕК!

Низкотемпературные смазки: описание и сфера применения

Промышленное оборудование используется не только в благоприятной среде, но и в условиях низких температур. Его износостойкость напрямую зависит от качественных характеристик применяемых смазочных материалов. Последние необходимы при обслуживании технологических узлов для снижения негативного влияния разрушающих факторов: перепадов температур, трения, влияния механической нагрузки и вибраций, грязи, пыли, влаги.

Одна из характеристик смазок — рабочая температура. Нижний предел показателя определяется составом смазочного покрытия. «Низкотемпературные» смазки используются в северных широтах или на предприятиях, где предусмотрена работа холодильного оборудования.

Описание

Низкотемпературными называются смазки, которые благодаря составу не загустевают при морозе, даже если температура эксплуатации достигает -25…-70°С или ниже. Особенно актуально использование таких смазок в северных регионах, где промышленное оборудование работает круглогодично на улице при температуре -20-50°С. В суровые морозы обычные смазки загустевают настолько, что перестают поступать в зазоры между трущимися механизмами. В итоге их использование становится бессмысленным, ведь защита оборудования сводится к нулю.

Разработчики промышленных масел нашли выход из ситуации, и стали добавлять в состав загустители, позволяющие покрытию не утрачивать защитные свойства в неблагоприятной среде. Кроме того, в качестве базы стало использоваться не только минеральное масло, но и силикон.

Сфера применения

Северные регионы — не единственные места, где спасают низкотемпературные смазки. Также нуждаются в обработке морозостойкими материалами узлы морозильного оборудования, рефрижераторы и прочие холодильные установки. Смазки наносятся на такие элементы:

- подшипники качения и скольжения, а также их направляющие;

- высокоточные механизмы;

- зубчатые передачи;

- пневмоприводы и тросы;

- гибкие валы;

- криогенное оборудование;

- механизмы, требующие минимального момента пуска.

Везде, где есть вероятность изменения температурного режима эксплуатации оборудования, должны использоваться морозостойкие (или, напротив, высокотемпературные) смазки.

Разновидности

Низкотемпературные покрытия встречаются в группах пластичных и твердых смазок.

Пластичные состоят из базы, загустителей и присадок. В качестве базы используются минеральные масла, изготовленные на основе отходов нефтепереработки, и синтетические — Полиальфаолефины (ПАО), силиконовые масла.

Твердые смазки представлены в виде смеси консистентных смазок с твердыми компонентами или в виде сухого покрытия. Чаще практикуется распыление смазки на поверхность деталей узлов с последующим высыханием состава. В зависимости от выбора твердосмазочного материала покрытия могут проявлять стабильность при температуре -200…+850°С даже при условии одновременного воздействия агрессивной среды.

Состав и характеристики

В консистентные смазки добавляют загустители, придающие им морозостойкость. Наиболее распространенные виды добавок:

- Литиевое мыло. Компонент известен как отличный усилитель свойств смазочных материалов еще с 1942 г. С ним покрытия становятся более термостабильными, водостойкими, имеют высокую прочность на сдвиг.

- Кальциевое мыло — помогает получить термостойкий продукт с высокими антикоррозионными свойствами.

- Литиевый комплекс — состав, изготовленный на основе 12-гидроксистеариновой кислоты. При наличии добавок в виде фосфорной и борной кислоты состав становится более стабильным.

- Бариевый комплекс — благодаря данной добавке состав стоек к высоким нагрузкам. Большой недостаток добавки — токсичность, поэтому данный вид загустителей все реже используется в производстве.

- Алюминиевые комплексы представляют собой Стеарат и Бензоат алюминия. Составы не приносят вред окружающей среде, быстро разлагаются и поэтому все чаще используются на производствах.

При выборе низкотемпературной смазки следует обращать внимание на показатель вязкости (NLGI). Более низкому показателю (00) соответствует более жидкая консистенция. Такие составы являются альтернативой маслам и теряют свойства при достижении температуры -20°С.

Смазки NLGI 1 — мягкие, пластичные, легко проникают в зазоры и используются на оборудовании, работающем под невысокой нагрузкой.

Большего внимания заслуживают составы с показателем NLGI 2. Они достаточно вязкие, чтобы не менять свойства даже при больших нагрузках и температуре до -50°С.

Еще более твердые (полутвердые) составы с показателем вязкости NLGI 3 могут выдерживать экстремально низкие температуры от -50°С и работать при большой механической нагрузке.

Несомненно, помимо NLGI, важны показатели противозадирности, водостойкости, консервационные качества, стабильность, антиокислительные свойства.

Твердые смазки содержат углеродные материалы, полимеры, мягкие металлы, дихалькогениды переходных металлов. Свойства смазки определяют добавки. В их число входит:

- Графит — может использоваться при условии, что производственный процесс происходит не в вакууме. Если нарушить это правило, происходит «сухое пыление» графита, и состав теряет свои свойства. Графен, как и графит, добавляемый в твердые смазки, является аллотропом углерода. Это мощный химически- и термоустойчивый элемент, благодаря которому снижается трение и износ запчастей.

- Алмазоподобный углерод. Элемент гарантирует низкое трение и скорость износа, но при этом отлично выдерживает высокие нагрузки благодаря высокой твердости и упругости.

- Адаптивные нанокомпозиты, TMD — компоненты, которые при работе в сухом инертном газе и вакууме не подвергаются окислению и не взаимодействуют с водой.

- Полимеры, например — политетрафторэтилен (ПТФЭ) и полихлорфторэтилен (ПХФЭ), имеют высокие антифрикционные свойства, отличаются износостойкостью.

- Мягкие металлы — характеризуются высокой термостойкостью, и при снижении температуры не окисляются, сохраняют противостояние к истиранию.

Если консистентные смазки трудно нанести, выручают твердые, не уступающие по показателям морозостойкости.

ТОП-5

Смазки, выдерживающие экстремально низкие температуры, изготавливаются как отечественными производителями, так и заводами США, Японии, Франции, Америки, Германии. Положительно себя зарекомендовали смазочные материалы Мolykote, Loctite, Weicon, Efele, Dow corning, Simalube, Ntn-snr.

Molykote 33 Medium

Лидирующие позиции на рынке смазочных материалов занимает американский бренд Мolykote (название происходит от сочетания 2 английских слов: «moly» — молибден, «coating» — покрытие). В ассортимент входят и низкотемпературные покрытия, в частности — Molykote 33 Medium. Основа продукта — силикон, дополненный литиевым мылом. Смазка соответствует 2 классу консистенции по NLGI. Диапазон рабочих температур составляет -73…+204°С. Состав не оказывает разрушающего воздействия на покрытия узлов оборудования, поэтому может использоваться в парах металла с металлом, пластиком, эластомерами.

Основа продукта — силикон, дополненный литиевым мылом. Смазка соответствует 2 классу консистенции по NLGI. Диапазон рабочих температур составляет -73…+204°С. Состав не оказывает разрушающего воздействия на покрытия узлов оборудования, поэтому может использоваться в парах металла с металлом, пластиком, эластомерами.

Molykote 33 Medium устойчива к смыванию водой и имеет высокую работоспособность.

Смазка применима везде, где присутствуют перепады рабочих температур и необходимо обеспечить точную работу механизмов. Molykote 33 Medium обрабатывают подшипники качения и скольжения, направляющие скольжения, зубчатые передачи, гибкие валы, уплотнения и прочие запчасти промышленного оборудования.

WEICON Anti-Seize

При сборке узлов агрегатов используются плотные по консистенции пасты. Они защищают от задиров и заедания, предотвращают процессы коррозии и окисления. Паста WEICON Anti-Seize от немецкого производителя изготовлена на основе синтетических масел и отлично справляется с заглаживанием микротрещин, неровностей. Состав выдерживает давление 230N/мм2, а также может использоваться в температурном диапазоне -180…+1200°С. Кроме того, смазка обладает диэлектрической прочностью (0,47 кВ/мм), противостоит попаданию влаги на детали и устойчива к соляному туману (DIN 50017: >170 ч).

Состав выдерживает давление 230N/мм2, а также может использоваться в температурном диапазоне -180…+1200°С. Кроме того, смазка обладает диэлектрической прочностью (0,47 кВ/мм), противостоит попаданию влаги на детали и устойчива к соляному туману (DIN 50017: >170 ч).

Паста не является альтернативой использования пластичных смазок, поэтому при проведении планового технического обслуживания оборудования необходимо обработать узлы для снижения риска износа.

EFELE SG-321

Смазки отечественного производства от завода «Эффективный элемент» не уступают импортным. В условиях низких температур применяется EFELE SG-321. Смазка изготовлена на основе синтетического масла, в качестве загустителя содержит сульфонат кальция. Диапазон рабочих температур составляет -55…+150°С. Также к положительным характеристикам относятся: высокая механическая и окислительная стабильность, высокие антикоррозионные свойства, совместимость с пластмассами и эластомерами.

EFELE SG-321 может применяться в узлах трения подъемного и транспортного промышленного оборудования, в подшипниках и прочих элементах трения, используемых в металлургической, деревообрабатывающей, керамической, полимерной и иных отраслях промышленности.

Modengy 1001

Антифрикционное покрытие Modengy 1001 производится в США. Продукт наносится в виде спрея и относится к твердосмазочным материалам. Основу Modengy 1001 составляет неорганический связующий материал, дополненный дисульфидом молибдена и графитом. Преимущество смазки — возможность качественной обработки труднодоступных поверхностей. Состав наносится тонким слоем и полимеризуется в считанные секунды при комнатной температуре, образуя на поверхности прочную пленку. Диапазон рабочих температур составляет -180…+440°С. Modengy 1001 используется в запыленной среде, имеет высокую несущую способность и низкий коэффициент трения. Аэрозолем обрабатывают направляющие скольжения станков, пружины, резьбовые соединения.

Ntn-snr LUB HIGH SPEED + GREASE

Корпорация Ntn-snr является объединением двух мега заводов-производителей Франции и Японии. Партнерство фирм позволило вывести смазочную продукцию на новый уровень и снизить себестоимость товара.

Низкотемпературная смазка Ntn-snr LUB HIGH SPEED + GREASE рекомендуется к использованию на предприятиях текстильной промышленности, для фрезеровальных, токарных станков, дробилок. Ею обрабатывают подшипники в шпинделях; шпиндели различных станков и инструмента, работающего на высоких скоростях. Диапазон рабочих температур составляет -45…+120°С.

Ею обрабатывают подшипники в шпинделях; шпиндели различных станков и инструмента, работающего на высоких скоростях. Диапазон рабочих температур составляет -45…+120°С.

При выборе низкотемпературной смазки необходимо учитывать не только морозостойкость, но и условия применения покрытий. Снизить коэффициент трения помогут вязкие консистентные составы; в запыленной среде, при необходимости обработки труднодоступных деталей лучшую защиту обеспечат твердые смазки. Изучение характеристик оборудования и условий его работы позволит выбрать оптимальный вид смазки и уберечь узлы от преждевременного износа.

Типы смазок — Большая химическая энциклопедия

Тип консистентной смазки Максимальная температура для 1000 часов Hfe, ° C Самая низкая температура для крутящего момента 1000 г / см в подшипнике 204, ° C … [Pg.248] Тип консистентной мыла) Рекомендуемая максимальная рабочая температура (° C) Вода сопротивление Механическая стабильность … [Pg. 880]

880]

Florestano et al. сравнили высвобождение неомицина из ПЭГ мазевые основы на основе диэфира и основы жирного типа и пришли к выводу, что предпочтение отдается первым, хотя Coates et al. описали P.НАПРИМЕР. из британских источников несовместим с неомицином. [Pg.426]

С 1977 года стали широко использоваться несколько новых типов загустителей, в том числе комплексные (натрий, литий, кальций или алюминий), полимочевина, модифицированные глины и другие загустители, не являющиеся мыльными. Чтобы обновить картину, в 1986 году Рисдон провел оценку трех новых типов смазок, не включенных в предыдущую программу. Это были комплекс лития, комплекс алюминия и полимочевина. Они включали по одной смазке с противозадирными присадками (противозадирные) и по одной смазке без противозадирных присадок для каждого типа загустителя, и все они были одного класса консистенции, NLGI № 2.[Pg.266]

Рис. 11.7 Уменьшение количества смазок после внедрения типа BMS 3-33 на Boeing 757 . .. .. |

Жидкая эпоксидная смола (для метода стальной оболочки и установки анкерного стержня) Эпоксидная смола пропитывающего типа ( для метода оболочки из листового волокна) Смазка эпоксидная смола (для фиксации анкерного болта)… [Pg.209]

Вязкость SOOOmPa s и менее Тиксотропный тип Тип консистентной смазки (Non-sag) … [Pg.209]

Для установки этих устройств стальные болты закрепляются в существующих бетонных опорах / опорах с использованием эпоксидной смолы, как показано на Рис. 8. Минимальная толщина стального кронштейна составляет 22 мм, а длина просверленного отверстия в 15 раз больше диаметра анкерного стержня. Для анкеровки используются два типа эпоксидных смол, а именно жидкая смола и смола консистентного типа, как показано в Таблице 1. [Стр.212]

С другой стороны, использование эпоксидной смазки для закрепления болта, как показано на рис. 10, проще, и выполнение состоит из следующих двух простых шагов … [Pg.212]

10, проще, и выполнение состоит из следующих двух простых шагов … [Pg.212]

Шаг 1 заливка эпоксидной смазки смола выдавлена из насоса в скважине. [Pg.212]

Шаг 1: строительство из эпоксидной смолы консистентного типа … [Pg.213]

Использование эпоксидной смолы консистентного типа становится общепринятым для сокращения времени технологического процесса и продолжительности строительства. Механические свойства отвержденной смолы типа консистентной смазки особо не отличаются от свойств жидкой эпоксидной смолы.[Стр.214]

Анализ сточных вод. В рутинных анализах, используемых для анализа сточных вод, обычно используются процессы определения температуры, pH, осаждаемых веществ, химической потребности в кислороде и биохимической потребности в кислороде. Более полный анализ сточных вод также регистрирует такие органические вещества, как масла и смазки … [Стр.5]

Пробы воды для определения веществ типа масел и жиров должны быть налиты в стеклянные бутылки, и особое внимание следует уделить стеклянным бутылкам. вместе с отшлифованными поверхностями и пробками предварительно обезжирены тем же растворителем, который будет использоваться позже для извлечения воды.[Стр.9]

вместе с отшлифованными поверхностями и пробками предварительно обезжирены тем же растворителем, который будет использоваться позже для извлечения воды.[Стр.9]

Желательно дальнейшее уточнение, касающееся подготовки образцов пластичной смазки. В остальном уровень техники «кажется удовлетворительным. Никаких улучшений или модификаций испытательного оборудования в настоящее время не ожидается. Результаты этого испытания используются в качестве основы для выбора материалов для использования в ракетных системах LOX. [Стр.44]

Выбор типов консистентной смазки — Большая химическая энциклопедия

Желательны дальнейшие уточнения, касающиеся подготовки образцов смазки.В остальном уровень техники «кажется удовлетворительным. Никаких улучшений или модификаций испытательной аппаратуры в настоящее время не ожидается. Результаты этого испытания используются в качестве основы для выбора материалов для использования в ракетных системах LOX. [Стр.44] Масла в консистентных смазках. При приготовлении консистентной смазки используется по существу тот же тип масла, который обычно выбирается для смазки маслом. Нефтяные масла используются примерно в 99% производимой смазки и обычно имеют диапазон вязкости SAE 20-30 с примерно 100 Вязкость 130 мм / с при 40 ° C.Такие масла обладают низкой летучестью для длительного срока службы при повышенных температурах (50) вместе с низким крутящим моментом до минусовых температур. [Pg.247]

При приготовлении консистентной смазки используется по существу тот же тип масла, который обычно выбирается для смазки маслом. Нефтяные масла используются примерно в 99% производимой смазки и обычно имеют диапазон вязкости SAE 20-30 с примерно 100 Вязкость 130 мм / с при 40 ° C.Такие масла обладают низкой летучестью для длительного срока службы при повышенных температурах (50) вместе с низким крутящим моментом до минусовых температур. [Pg.247]

После выбора типа смазочного материала (базовое масло, вязкость и присадки) необходимо принять решение относительно использования масла или консистентной смазки. Здесь играют роль еще несколько факторов. Вопросы, которые необходимо рассмотреть, включают … [Pg.1512]

Загрязняющие вещества могут быть трех основных типов: твердые частицы, высокополярные (ионные) остатки и неполярные (жирные) остатки.Во многих производственных средах присутствуют все три типа, и для их удаления может потребоваться несколько растворителей и процессов очистки. Как выбор растворителя или чистящего раствора, так и процесс очистки имеют решающее значение, и при их выборе можно руководствоваться несколькими теоретическими принципами. В конце концов, уборка — это больше искусство, чем наука, и выбранная процедура должна быть экспериментально проверена в каждом случае. Качественные и количественные тесты могут быть выполнены для определения эффективности выбранного растворителя и процесса.[Стр.145]

Как выбор растворителя или чистящего раствора, так и процесс очистки имеют решающее значение, и при их выборе можно руководствоваться несколькими теоретическими принципами. В конце концов, уборка — это больше искусство, чем наука, и выбранная процедура должна быть экспериментально проверена в каждом случае. Качественные и количественные тесты могут быть выполнены для определения эффективности выбранного растворителя и процесса.[Стр.145]

| Таблица 19.4 Состав выбранных четырех типов композитов (смазок) на основе углеродных нанотрубок … |

) Для этого типа обслуживания доступны блоки автоматического переключения. Они используются в четырех основных областях применения … [Стр.167]

) Для этого типа обслуживания доступны блоки автоматического переключения. Они используются в четырех основных областях применения … [Стр.167]Основы смазки, часть II: Выбор и применение

Теперь, когда у вас есть твердое представление о том, что такое пластичная смазка, пришло время освежить себя в том, какой тип продукта лучше всего подходит для работы.

Будьте добры к своим подшипникам и другим важным компонентамЧасть I данной статьи представляет собой базовое введение в смазку с обсуждением состава, типов, свойств и оценочных испытаний.В части II основное внимание будет уделено подходящей смазке для конкретного применения и некоторым ключевым критериям в процессе выбора, включая совместимость, количество добавляемого масла и частоту повторного смазывания.

Таблица I, составленная Национальным институтом смазочных материалов (NLGI), иллюстрирует потребление пластичной смазки в Северной Америке в 2008 году. Эта таблица, превышающая 100% из-за округления, показывает, что более 60% пластичных смазок, производимых в Северной Америке в 2008 г. — мыла на литиевой основе с использованием литиевой комплексной смазки, превышающей таковую в простых литиевых мылах.Сложное литиевое мыло — самый быстрорастущий тип загустителей в мире. В 2008 году на простое литиевое мыло приходилось 58% мирового производства, а на литиевое комплексное — 15%. Простые литиевые мыла более широко используются из-за их более низкой стоимости, но литиевые комплексные смазки из-за их лучших свойств растут быстрее.

Эта таблица, превышающая 100% из-за округления, показывает, что более 60% пластичных смазок, производимых в Северной Америке в 2008 г. — мыла на литиевой основе с использованием литиевой комплексной смазки, превышающей таковую в простых литиевых мылах.Сложное литиевое мыло — самый быстрорастущий тип загустителей в мире. В 2008 году на простое литиевое мыло приходилось 58% мирового производства, а на литиевое комплексное — 15%. Простые литиевые мыла более широко используются из-за их более низкой стоимости, но литиевые комплексные смазки из-за их лучших свойств растут быстрее.

| Тип загустителя | % |

| Литий прямой | 30 |

| Литиевый комплекс | 36 |

| Кальциевое мыло | 10 |

| Алюминиевое мыло | 9 |

| полимочевина | 6 |

| Глина органофильная | 6 |

| Натрий и другое мыло | 2 |

| Другое без мыла | 2 |

Общее правило — использовать масло для смазки, если это возможно, из-за его способности очищать и охлаждать масло, а не смазывать. Однако есть много применений, в которых использование масла невозможно или нецелесообразно. В таблице II перечислены некоторые промышленные и горнодобывающие компоненты, использующие консистентную смазку в качестве смазки. Подшипники качения являются основным компонентом, смазываемым консистентной смазкой — фактически , большинство из них — .

Однако есть много применений, в которых использование масла невозможно или нецелесообразно. В таблице II перечислены некоторые промышленные и горнодобывающие компоненты, использующие консистентную смазку в качестве смазки. Подшипники качения являются основным компонентом, смазываемым консистентной смазкой — фактически , большинство из них — .

| Промышленное | Горное дело |

| Подшипники (общие тела качения) | Подшипники (тела качения) |

| Подшипники (электродвигатель) | Подшипники (Журнал) |

| Подшипники (опорные) | Шестерни |

| Муфты | Слайды |

| Шестерни | Связи |

| Слайды | Цепи |

| Связи | Штыри |

| Цепи | Ковши |

| Ступица колеса | |

Выбор смазки

Основными критериями при выборе типа смазки для применения являются тип загустителя, вязкость базового масла и класс NLGI. В таблице III приведены общие рекомендации по выбору смазки в зависимости от скорости вращения подшипника.

В таблице III приведены общие рекомендации по выбору смазки в зависимости от скорости вращения подшипника.

| Заявка | Вязкость | Согласованность | Выпуск масла |

| Быстро | Тонкий | Жесткий | Высокая |

| Медленное | Толстый | Мягкий | Низкий |

Как указано в Части I, масло — это смазка в консистентной смазке — , а наиболее важным свойством масла является вязкость .Следовательно, необходимо выбрать правильную вязкость для конкретного применения. Производитель смазки предоставляет эту информацию. Хотя вязкость консистентной смазки обычно не указывается на упаковке, она указывается в технических характеристиках продукта. В таблице IV показан выбор вязкости в зависимости от области применения.

В таблице IV показан выбор вязкости в зависимости от области применения.

| Вязкость | Приложение |

| ISO 100 | Электродвигатели и быстроходные подшипники> 3600 об / мин |

| ISO 150 и 220 | Универсальная смазка, работающая на умеренных скоростях |

| ISO 460 | Высокие нагрузки и хорошая водонепроницаемость |

| ISO 680 * | Быстроходные муфты |

| ISO 1500 | Очень низкая скорость, высокие нагрузки и хорошая водонепроницаемость |

| ISO 3200 * | Быстроходные муфты |

| * Смазка для муфт может иметь ISO 680 или ISO 3200 в зависимости от производителя. | |

Тип загустителя — очень важный фактор при выборе смазки. Следующие свойства смазки напрямую связаны с типом загустителя:

Следующие свойства смазки напрямую связаны с типом загустителя:

- Сумма определяет согласованность

- Устойчивость к сдвигу

- Стойкость к окислению

- Водонепроницаемость

- Точка каплепадения

- Совместимость

- Маслоотделение

- Стоимость

В таблице V показаны основные типы загустителей и их общее использование.

| Тип загустителя | Приложение |

| Литий прямой | Универсальный и менее дорогой, чем Li Complex. Не следует использовать более 275 F. |

| Литиевый комплекс | Самый универсальный загуститель для широкого спектра промышленных и автомобильных применений. Используется при температуре до 350 F. Не имеет сертификата h2 и не используется в качестве пищевой смазки. |

| Алюминиевый комплекс | Хорошие жаростойкие и водостойкие свойства. Используется на сталелитейных и бумажных фабриках. Самый распространенный загуститель пищевого качества с допуском h2. Используется до 350 F. |

| полимочевина | Превосходная стойкость к окислению благодаря неметаллическому загустителю. Рекомендуемая смазка для электродвигателей и герметичных применений. Используйте до 350 F. |

| Глина органофильная | Не плавится, что обеспечивает хорошие высокотемпературные свойства, а также допуск по h2 для пищевых продуктов.Используется в конвейерах печей. Используется до 350 F. |

| Кальциевый комплекс | Хорошая водонепроницаемость и допуск h2. Используется на сталелитейных и бумажных фабриках. Также используется на пищевых заводах. Используется до 350 F. |

| сульфонат кальция | Очень хорошая внутренняя коррозионная стойкость и высокий EP вместе с допуском h2, но дорогой из-за высокого содержания загустителя. Используется в пищевых, коррозионных и высоконагруженных средах. Используется до 350 F. Используется в пищевых, коррозионных и высоконагруженных средах. Используется до 350 F. |

| Натрий | Недорогой и используется там, где требуется хорошая адгезия и защита от коррозии.Не может использоваться в присутствии воды и ограничен 250 F. |

На многих заводах используется слишком много типов смазок, поэтому их необходимо упрочнить до нескольких. Таблица IV отражает практический вариант консолидации, который следует рассмотреть.

| Заявка | Тип смазки |

| Общего назначения | Литиевый комплекс ЭП |

| Электродвигатели | Полимочевина |

| Муфты | Литий / полимер той же плотности, что и базовое масло, специально разработанное для предотвращения разделения из-за центробежных сил |

| Пищевой | Алюминиевый комплекс |

| Высокая температура | Глина |

Восемьдесят процентов приложений предприятия можно решить с помощью первых трех смазок, перечисленных в таблице VI. Остальные 20% предназначены для специальных применений, таких как пищевые, высокотемпературные и другие специализированные приложения.

Остальные 20% предназначены для специальных применений, таких как пищевые, высокотемпературные и другие специализированные приложения.

Несовместимость — серьезная проблема при смешивании смазок — то, что может возникнуть из-за слишком большого количества типов смазки на установке . При смене типа загустителя консистентной смазки всегда консультируйтесь с поставщиком смазочного материала относительно совместимости предлагаемого продукта с продуктом, который заменяется. Это крайне важно, поскольку несовместимые смазки обычно приводят к размягчению загустителя, что приводит к выделению масла; эта цепочка событий может привести к отказу оборудования.Если ваш поставщик не уверен в совместимости, попросите провести тест на совместимость ASTM 6185.

Следующие смазки являются наиболее несовместимыми в этом порядке: барий, глина, алюминий и обычная полимочевина. Будьте очень осторожны при использовании опубликованных таблиц совместимости при принятии решения об изменении типа загустителя. В случае сомнений всегда консультируйтесь с поставщиком смазочных материалов.

В случае сомнений всегда консультируйтесь с поставщиком смазочных материалов.

Наиболее часто используется марка NLGI №2, но бывают ситуации, когда следует использовать более или менее однородную смазку.В таблице VII приведены рекомендации по выбору классов NLGI.

| Класс NLGI | Приложение | Согласованность |

| 6 | Подшипники скольжения опорные | Блок |

| 5 | Подшипник скольжения тихоходный | Очень жесткий |

| 4 | Очень высокая скорость и низкая нагрузка | Жесткий |

| 3 | Подшипники качения быстроходные.Обычно шариковые подшипники. | Средний |

| 2 | Самый распространенный сплав для всех типов подшипников качения | Средне-мягкий |

| 1 | Централизованные системы смазки и низкие температуры | Мягкий |

| 0 | Централизованные системы смазки | Очень мягкий |

| 00 | Закрытые шестерни | Полужидкий |

| 000 | Закрытые шестерни | Жидкость |

Нанесение смазки

После выбора правильной смазки ее нужно наносить правильно с нужным количеством и с правильной частотой. Для этого есть много разных вариантов. В идеале небольшое количество следует наносить чаще. Это преимущество использования автоматизированных систем, таких как одноточечные лубрикаторы и централизованные системы смазки. Однако наиболее распространенной системой применения по-прежнему остается ручной смазочный шприц , устройство, которому посвящена данная статья . (Автоматизированные системы выходят за рамки этой статьи. Более того, оставшееся обсуждение будет сосредоточено только на подшипниках , в первую очередь на телах качения .)

Для этого есть много разных вариантов. В идеале небольшое количество следует наносить чаще. Это преимущество использования автоматизированных систем, таких как одноточечные лубрикаторы и централизованные системы смазки. Однако наиболее распространенной системой применения по-прежнему остается ручной смазочный шприц , устройство, которому посвящена данная статья . (Автоматизированные системы выходят за рамки этой статьи. Более того, оставшееся обсуждение будет сосредоточено только на подшипниках , в первую очередь на телах качения .)

Количество…

Подшипники скольжения обычно не смазываются консистентной смазкой, и существует ограничение скорости 200-400 футов / мин. Подшипники имеют широкие и глубокие осевые канавки, проходящие примерно на 80% вдоль подшипника. Смазка вводится по канавке, которая находится на расстоянии от 90 до 180 градусов от зоны нагрузки. При смазке полностью вытесните старую смазку, наблюдая за свежей смазкой из подшипника. Обычно тихоходные опорные подшипники не требуют частой смазки, если только они не подвергаются высокому уровню загрязнения.