Асинхронный двигатель с короткозамкнутым ротором: конструкция, принцип работы

Учитывая то, что электроснабжение традиционно осуществляется путём доставки потребителям переменного тока, понятно стремление к созданию электромашин, работающих на поставляемой электроэнергии. В частности, переменный ток активно используется в асинхронных электродвигателях, нашедших широкое применение во многих областях деятельности человека. Особого внимания заслуживает асинхронный двигатель с короткозамкнутым ротором, который в силу ряда причин занял прочные позиции в применении.

Секрет такой популярности состоит, прежде всего, в простоте конструкции и дешевизне его изготовления. У электромоторов на короткозамкнутых роторах есть и другие преимущества, о которых вы узнаете из данной статьи. А для начала рассмотрим конструктивные особенности этого типа электрических двигателей.

Конструкция

В каждом электромоторе есть две важных рабочих детали: ротор и статор. Они заключены в защитный кожух.

Конструкции статоров рассматриваемых электродвигателей ничем не отличаются от строения этих деталей в других типах электромоторов, работающих в сетях переменного тока. Сердечники статора, предназначенного для работы при трехфазном напряжении, располагаются по кругу под углом 120º. На них устанавливаются обмотки из изолированной медной проволоки определённого сечения, которые соединяются треугольником или звездой. Конструкция магнитопровода статора жёстко крепится на стенках цилиндрического корпуса.

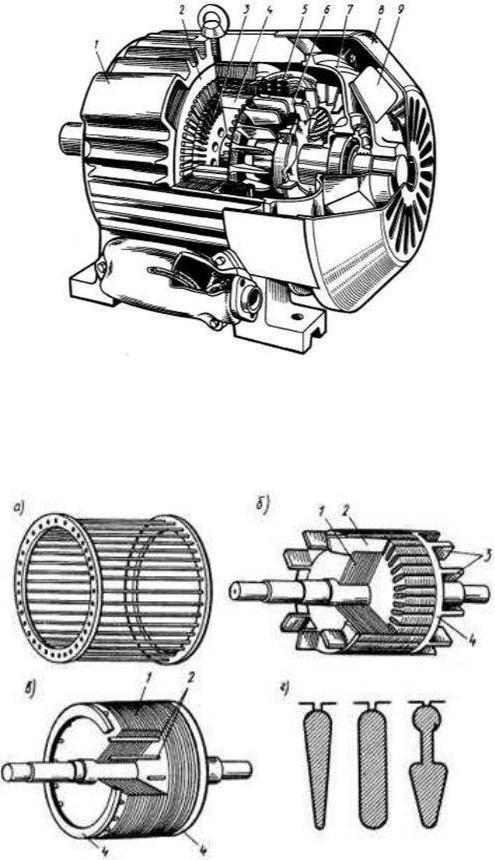

Строение электродвигателя понятно из рисунка 1. Обратите внимание на конструкцию обмоток без сердечника в короткозамкнутом роторе.

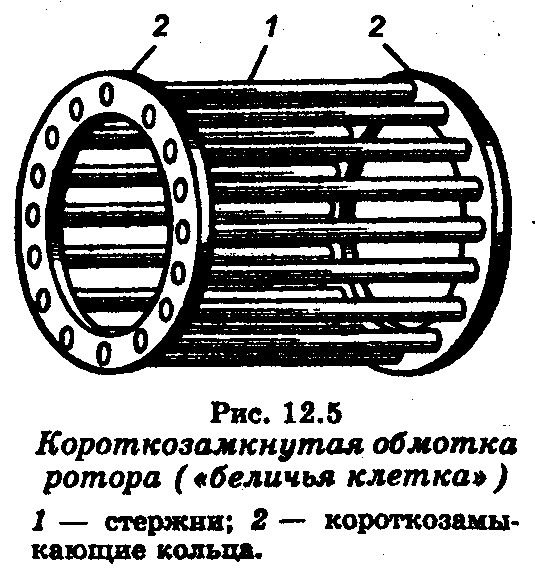

Рис. 1. Строение асинхронного двигателя с КЗ РоторомНемного по-другому устроен ротор. Конструкция его обмотки очень похожа на беличью клетку. Она состоит из алюминиевых стержней, концы которых замыкают короткозамыкающие кольца.

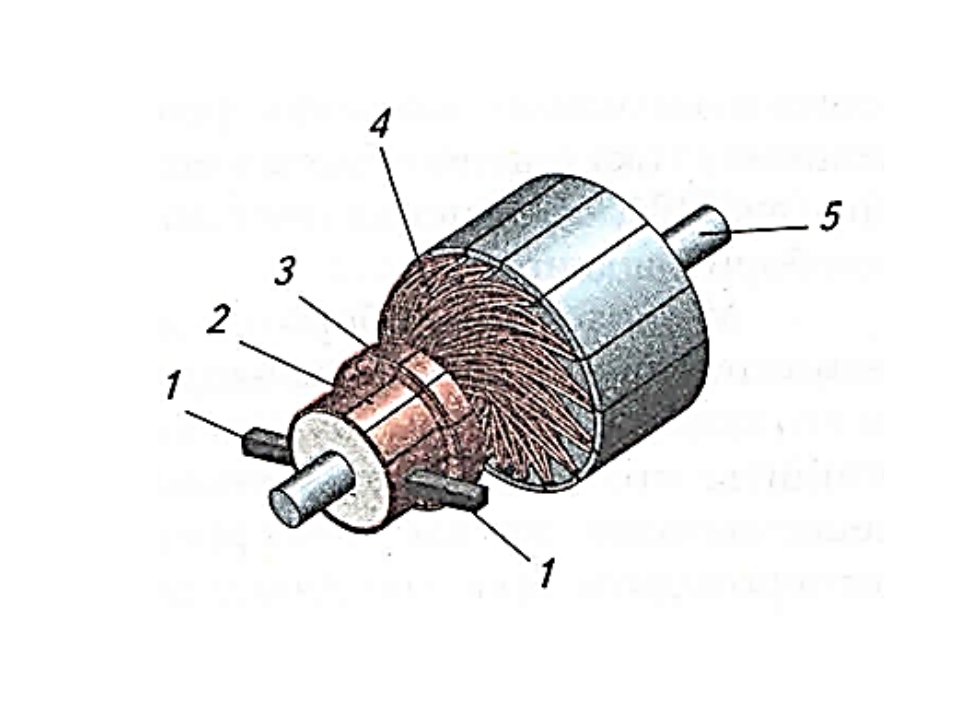

Конструктивно стержни расположены поверх сердечников ротора, которые состоят из трансформаторной стали. При изготовлении роторов сердечники монтируют на валу, а проводники обмотки впрессовывают (заливают) в пазы магнитопровода. При этом нет необходимости в изоляции пазов сердечника. На рисунке 2 показано фото ротора с КЗ обмотками.

Рис. 2. Ротор асинхронного двигателя с КЗ обмоткамиПластины магнитопроводов таких роторов не требуют лаковой изоляции поверхностей. Они очень просты в изготовлении, что удешевляет себестоимость асинхронных электродвигателей, доля которых составляет до 90% от общего числа электромоторов.

Ротор асинхронно вращается внутри статора. Между этими деталями устанавливаются минимальные расстояния в виде воздушных зазоров. Оптимальный зазор находится в пределах от 0,5 мм до 2 мм.

Оптимальный зазор находится в пределах от 0,5 мм до 2 мм.

В зависимости от количества используемых фаз асинхронные электродвигатели можно разделить на три типа:

Они отличаются количеством и расположением обмоток статора. Модели с трехфазными обмотками отличаются высокой стабильностью работы при номинальной нагрузке. У них лучшие пусковые характеристики. Зачастую такие электродвигатели используют простую схему пуска.

Двухфазные двигатели имеют две перпендикулярно расположенных обмотки статора, на каждую из которых поступает переменный ток. Их часто используют в однофазных сетях – одну обмотку подключают напрямую к фазе, а для питания второй применяют фазосдвигающий конденсатор. Без этой детали вращение вала асинхронного электродвигателя самостоятельно не начнётся. В связи с тем, что конденсатор является неотъемлемой частью двухфазного электромотора, такие двигатели ещё называют конденсаторными.

В конструкции однофазного электродвигателя используют только одну рабочую обмотку. Для запуска вращения ротора применяют пусковую катушку индуктивности, которую через конденсатор кратковременно подключают к сети, либо замыкают накоротко. Эти маломощные моторчики используются в качестве электрических приводов некоторых бытовых приборов.

Для запуска вращения ротора применяют пусковую катушку индуктивности, которую через конденсатор кратковременно подключают к сети, либо замыкают накоротко. Эти маломощные моторчики используются в качестве электрических приводов некоторых бытовых приборов.

Принцип работы

Функционирование асинхронного двигателя осуществляется на основе свойства трёхфазного тока, способного создавать в обмотках статора вращающее магнитное поле. В рассматриваемых электродвигателях синхронная частота вращения электромагнитного поля связана прямо пропорциональной зависимостью с собственной частотой переменного тока.

Существует обратно пропорциональная зависимость частоты вращения от количества пар полюсов в обмотках статора. Учитывая то, что сдвиг фаз составляет 60º, зависимость частоты вращения ротора (в об/мин.) можно выразить формулой:

n1 = (f1*60) / p, где n1 – синхронная частота, f1 – частота переменного тока, а p – количество пар полюсов.

В результате действия магнитной индукции на сердечник ротора, в нём возникнет ЭДС, которая, в свою очередь, вызывает появление электрического тока в замкнутом проводнике. Возникнет сила Ампера, под действием которой замкнутый контур начнёт вращение вдогонку за магнитным полем. В номинальном режиме работы частота вращения ротора немного отстаёт от скорости вращения создаваемого в статоре магнитного поля. При совпадении частот происходит прекращение магнитного потока, ток исчезает в обмотках ротора, вследствие чего прекращается действие силы. Как только скорость вращения вала отстанет, переменными токами магнитных полей, возобновляется действие амперовой силы.

Разницу частот вращения магнитных полей называют частотой скольжения: ns=n1–n2, а относительную величину s, характеризующую отставание, называют скольжением.

s = 100% * ( ns / n1) = 100% * (n1 — n2) / n1 , где ns – частота скольжения; n1, n2 – частоты вращений статорных и роторных магнитных полей соответственно.

С целью уменьшения гармоник ЭДС и сглаживания пульсаций момента силы, стержни короткозамкнутых витков немного скашивают. Взгляните ещё раз на рис. 2 и обратите внимание на расположение стержней, выполняющих роль обмоток ротора, относительно оси вращения.

Скольжение зависит от того, какую механическую нагрузку приложено к валу двигателя. В асинхронных электромоторах изменение параметров скольжения происходит в диапазоне от 0 до 1. Причём в режиме холостого хода набравший обороты ротор почти не испытывает активного сопротивления. S приближается к нулю.

Увеличение нагрузки способствует увеличению скольжения, которое может достигнуть единицы, в момент остановки двигателя из-за перегрузки. Такое состояние равносильно режиму короткого замыкания и может вывести устройство из строя.

Относительная величина отставания соответствующая номинальной нагрузке электрической машины называется номинальным скольжением. Для маломощных электромоторов и двигателей средней мощности этот показатель изменяется в небольших пределах – от 8% до 2%.

Во время запуска электромотора его обмотки испытывают нагрузку, что приводит к резкому увеличению пусковых токов. При достижении номинальных мощностей электрические двигатели с короткозамкнутыми витками самостоятельно восстанавливают номинальную частоту ротора.

Обратите внимание на кривую крутящего момента скольжения, изображённую на рис. 3.

Рис. 3. Кривая крутящего момента скольженияПри увеличении крутящего момента коэффициент s изменяется от 1 до 0 (см. отрезок «моторная область»). Возрастает также скорость вращения вала. Если скорость вращения вала превысит номинальную частоту, то крутящий момент станет отрицательным, а двигатель перейдёт в режим генерации (отрезок «генерирующая область»). В таком режиме ротор будет испытывать магнитное сопротивление, что приведёт к торможению мотора. Колебательный процесс будет повторяться, пока не стабилизируется крутящий момент, а скольжение не приблизится к номинальному значению.

Преимущества и недостатки

Повсеместное использование асинхронных двигателей с короткозамкнутыми роторами обусловлено их неоспоримыми преимуществами:

- стабильностью работы на оптимальных нагрузках;

- высокой надёжностью в эксплуатации;

- низкие эксплуатационные затраты;

- долговечностью функционирования без обслуживания;

- сравнительно высокими показателями КПД;

- невысокой стоимостью, по сравнению с моделями на основе фазных роторов и с другими типами электромоторов.

Из недостатков можно отметить:

- высокие пусковые токи;

- чувствительность к перепадам напряжений;

- низкие коэффициенты скольжений;

- необходимость в применении устройств, таких как преобразователи частоты, пусковые реостаты и др., для улучшения характеристик электромотора;

- ЭД с короткозамкнутым ротором нуждаются в дополнительных коммутационных управляющих устройствах, в случаях, когда возникает необходимость регулировать скорость.

Электродвигатели данного типа имеют приличную механическую характеристику. Несмотря на недостатки, они лидируют по показателям их применения.

Основные технические характеристики

В зависимости от класса электродвигателя, его технические характеристики меняются. В рамках данной статьи не ставится задача приведения параметров всех существующих классов двигателей. Мы остановимся на описании основных технических характеристик для электромоторов классов 56 А2 – 80 В2.

В этом небольшом промежутке на линейке моделей эелектромоторов с короткозамкнутыми роторами можно отметить следующее:

Мощность составляет от 0,18 кВт (класс 56 А2) до 2,2 кВт (класс 80 В2).

Ток при максимальном напряжении – от 0,55 А до 5А.

КПД от 66% до 83%.

Частота вращения вала для всех моделей из указанного промежутка составляет 3000 об./мин.

Технические характеристики конкретного двигателя указаны в его паспорте.

Подключение

Статорные обмотки трёхфазного АДКР можно подключать по схеме «треугольник» либо «звезда». При этом для звёздочки требуется напряжение выше, чем для треугольника.

При этом для звёздочки требуется напряжение выше, чем для треугольника.

Обратите внимание на то, что электродвигатель, подключенный разными способами к одной и той же сети, потребляет разную мощность. Поэтому нельзя подключать электромотор, рассчитанный на схему «звезда» по принципу треугольника. Но с целью уменьшения пусковых токов можно коммутировать на время пуска контакты звезды в треугольник, но тогда уменьшится и пусковой момент.

Схемы включения понятны из рисунка 4.

Рис. 4. Схемы подключенияДля подключения трёхфазного электрического двигателя к однофазному току применяют фазосдвигающие элементы: конденсаторы, резисторы. Примеры таких подключений смотрите на рисунке 5. Можно использовать как звезду, так и треугольник.

Рис. 5. Примеры схем подключений в однофазную сетьС целью управления работой двигателя в электрическую цепь статора подключаются дополнительные устройства.

Конструкция ротора | Ремонт гидрогенераторов

Страница 5 из 26

Основными нагрузками, действующими на ротор, являются вращающий момент и центробежные силы. Вращающий момент сказывается, в первую очередь, па конструкции остова. В зависимости от габаритных размеров, частоты вращения и условий прочности различают три типа конструкций остова ротора: барабанные, дисковые и спицевые.

Вращающий момент сказывается, в первую очередь, па конструкции остова. В зависимости от габаритных размеров, частоты вращения и условий прочности различают три типа конструкций остова ротора: барабанные, дисковые и спицевые.

Барабанные и спицевые роторы диаметром более 4 м изготавливают разборными. Остов и обод ротора дискового типа представляют собой одно целое. При барабанном и спицевом остове на нем собирают обод из отдельных штампованных сегментов из стали марки Ст. 3 толщиной 3—6 мм или для мощных гидрогенераторов из стали марки Ст. 35 и других толщиной 4 мм.

При шихтовке обода каждый слой сегментов сдвигается относительно предыдущего так, чтобы стыки сегментов смежных слоев нс совпадали. Шихтованный обод прессуется и стягивается шпильками, затем нагревается и расклинивается на остове ротора с помощью встречных клиньев.

По длине обод набран из отдельных пакетов, между которыми имеются каналы шириной 20—40 мм для прохода охлаждающего воздуха, образуемые вентиляционными распорками. Крайние каналы выполняются шириной до 60—80 мм.

Крайние каналы выполняются шириной до 60—80 мм.

Ротор гидрогенератора содержит следующие основные части: вал, остов, обод, сердечники полюсов с обмоткой возбуждения, демпферную обмотку, вентиляторы, контактные кольца с токопроводом, тормозные сегменты.

Полюс ротора состоит из сердечника, обмотки возбуждения, изоляции корпусной и витковой и демпферной системы. Сердечник изготавливается шихтованным из листов стали марки Ст. 3 толщиной 1—2 мм. Изоляцией между листами сердечника служит оксидная пленка. Сердечник прессуется и стягивается с помощью концевых щек шпильками с гайками. Корпусная изоляция состоит из изоляции сердечника, нижней и верхней изоляционных шайб. Крепится сердечник к ободу ротора посредством хвостовиков Т-образной формы или болтов, ввинчиваемых непосредственно в сердечник. Крепление полюсов па ободе ротора производится забиванием парных встречных клиньев между хвостовиком и дном паза обода под хвостовик.

Обмотка возбуждения.

Катушки обмотки полюсов выполняются из меди марки МГМ прямоугольного сечения или из специальной профилированной меди, намотанными на ребро (табл. 1-1 и 1-2). Для увеличения охлаждения наружная выступающая часть профильной меди имеет треугольное сечение. Изготовление катушек с выступающими витками из меди прямоугольного сечения для развития поверхности охлаждения малоэффективно. Наиболее конструктивно и технологично изготовление катушек с витками из специальной профильной меди.

1-1 и 1-2). Для увеличения охлаждения наружная выступающая часть профильной меди имеет треугольное сечение. Изготовление катушек с выступающими витками из меди прямоугольного сечения для развития поверхности охлаждения малоэффективно. Наиболее конструктивно и технологично изготовление катушек с витками из специальной профильной меди.

Катушки имеют прямолинейную часть и лобовую часть — тоже прямую или закругленную. Витки катушки изолируются друг от друга прокладками из асбестовой бумаги толщиной 0,2—0,5 мм па бакелитовом лаке или стеклополотном, пропитанным эпоксидно-резольным или фенольным лаком. Для выравнивания толщины на закруглениях каждого витка с внешней стороны наклеивают дополнительно асбестовые полоски.

При применении мели специального профиля уклон прямолинейных участков у сердечника выравнивают длинными полосками асбестовой бумаги.

В качестве корпусной изоляции катушек от сердечника в гидрогенераторах небольшой мощности применяется микафолий толщиной 0,2 мм, склеиваемый шеллачным лаком. Предварительно промазанные лаком и высушенные на воздухе полосы микафолия накатываются на сердечник утюгом, нагретым до температуры 120—130 °C. В гидрогенераторах средней и большой мощности применяется разборная стеклотекстолитовая или асбостеклотекстолитовая изоляция в виде козырьков для лобовых частей и прямолинейных полос. При сборке для увеличения изоляционного промежутка на сердечник полюса с двух сторон катушки надевают изоляционные шайбы толщиной 10—20 мм, изготовленные из гетинакса, дельта-фанеры или стеклотекстолита. Шайбы изготавливают фрезерованием пли прессованием в специальных пресс-формах из стеклянной ткани, пропитанной фенольными или эпоксидными лаками. Кроме того, со стороны обода устанавливают стальную шайбу толщиной 2—3 мм и пружины высотой 50—60 мм, диаметром 30—35 мм из проволоки диаметром 4—5 мм, которые располагаются в специальных гнездах в ободе ротора. Пружины отжимают катушку от обода, т. е. удерживают витки катушки при любой частоте вращения в сжатом состоянии.

Предварительно промазанные лаком и высушенные на воздухе полосы микафолия накатываются на сердечник утюгом, нагретым до температуры 120—130 °C. В гидрогенераторах средней и большой мощности применяется разборная стеклотекстолитовая или асбостеклотекстолитовая изоляция в виде козырьков для лобовых частей и прямолинейных полос. При сборке для увеличения изоляционного промежутка на сердечник полюса с двух сторон катушки надевают изоляционные шайбы толщиной 10—20 мм, изготовленные из гетинакса, дельта-фанеры или стеклотекстолита. Шайбы изготавливают фрезерованием пли прессованием в специальных пресс-формах из стеклянной ткани, пропитанной фенольными или эпоксидными лаками. Кроме того, со стороны обода устанавливают стальную шайбу толщиной 2—3 мм и пружины высотой 50—60 мм, диаметром 30—35 мм из проволоки диаметром 4—5 мм, которые располагаются в специальных гнездах в ободе ротора. Пружины отжимают катушку от обода, т. е. удерживают витки катушки при любой частоте вращения в сжатом состоянии.

Все катушки на роторе соединяются последовательно. Соединения выполняются пикетами пластин, набранными из листов медно-фосфористой бронзы марки БрОФ 6,5—1,5 толщиной 0,2—0,5 мм. В быстроходных гидрогенераторах соединения должны крепиться к ободу ротора скобами, оттяжками, шпильками или специальными изоляционными распорками. Пакеты между полюсных соединений крепятся к виткам катушек медными заклепками диаметром 4—6 мм, а затем пропаиваются оловянно-свинцовым припоем марки ПОС 40 с присадкой спирто-канифольного флюса.

Демпферная система предназначается для улучшения условий эксплуатации гидрогенераторов. Способствует затуханию колебаний в переходных режимах при коротком замыкании и переключениях.

При синхронизации гидрогенератора способствует созданию дополнительного вращающего момента, а при двухфазном коротком замыкании — уменьшению перенапряжений в свободной фазе.

Выполняется из круглых медных или латунных стержней, забитых в отверстия по периферии сердечника полюса. По торцам стержни замыкаются накоротко медными шинами с помощью пайки твердыми припоями марки ДОК 59, ПСр 15 или ПМФ 7 Все медные шипы соединяются в сплошное кольцо пакетами из полосовой меди толщиной 0,2—0,5 мм с изгибом для придания соединению эластичности и крепятся болтами. В быстроходных гидрогенераторах концы медных шип закрепляются оттяжками на ободе ротора.

По торцам стержни замыкаются накоротко медными шинами с помощью пайки твердыми припоями марки ДОК 59, ПСр 15 или ПМФ 7 Все медные шипы соединяются в сплошное кольцо пакетами из полосовой меди толщиной 0,2—0,5 мм с изгибом для придания соединению эластичности и крепятся болтами. В быстроходных гидрогенераторах концы медных шип закрепляются оттяжками на ободе ротора.

Контактные кольца с токоподводом.

Контактные кольца гидрогенераторов изготавливаются из стали марки Ст. 3. По условиям сборки на многих гидрогенераторах при большом диаметре контактных колец их изготавливают разъемными из двух полуколец, которые соединяют болтами. Контактные кольца собираются на стальном сварном или чугунном остове- звезде на изоляционных прокладках и изолированных шпильках. На некоторых гидрогенераторах крепление контактных колец выполняется посадкой их в горячем состоянии на изолированную втулку, которая насаживается на вал с натягом.

Подключение токоподвода к контактным кольцам производится при монтаже ротора изолированными стальными шпильками. От колец по валу до остова ротора токоподвод выполняется медным гибким пропадом марки ПРГ или изолированными медными шипами. По остову и ободу ротора токоподвод выполняется медными изолированными шинами. Подсоединение токоподвода к полюсам осуществляется пакетом пластин, набранным из листов медно-фосфористой бронзы марки БрОФ 6,5-1,5 толщиной 0,2—0,5 мм, с помощью болтов. Все болтовые соединения токоподвода пропаиваются припоем марки ПОС 40 и изолируются.

От колец по валу до остова ротора токоподвод выполняется медным гибким пропадом марки ПРГ или изолированными медными шипами. По остову и ободу ротора токоподвод выполняется медными изолированными шинами. Подсоединение токоподвода к полюсам осуществляется пакетом пластин, набранным из листов медно-фосфористой бронзы марки БрОФ 6,5-1,5 толщиной 0,2—0,5 мм, с помощью болтов. Все болтовые соединения токоподвода пропаиваются припоем марки ПОС 40 и изолируются.

Какак разница между короткозамкнутым и фазным ротором

Какак разница между короткозамкнутым и фазным ротором

Ротор — вращающаяся часть двигателей и рабочих машин, на которой расположены органы, получающие энергию от рабочего тела или отдающие её рабочему телу.

Как вы знаете, асинхронные электродвигатели имеют трехфазную обмотку (три отдельные обмотки) статора, которая может формировать разное количество пар магнитных полюсов в зависимости от своей конструкции, что влияет в свою очередь на номинальные обороты двигателя при номинальной частоте питающего трехфазного напряжения. При этом роторы двигателей данного типа могут отличаться, и у асинхронных двигателей они бывают короткозамкнутыми или фазными. Чем отличается короткозамкнутый ротор от фазного ротора — об этом и пойдет речь в данной статье.

При этом роторы двигателей данного типа могут отличаться, и у асинхронных двигателей они бывают короткозамкнутыми или фазными. Чем отличается короткозамкнутый ротор от фазного ротора — об этом и пойдет речь в данной статье.

Короткозамкнутый ротор

Представления о явлении электромагнитной индукции подскажут нам, что произойдет с замкнутым витком проводника, помещенным во вращающееся магнитное поле, подобное магнитному полю статора асинхронного двигателя. Если поместить такой виток внутри статора, то когда ток на обмотку статора будет подан, в витке будет индуцироваться ЭДС, и появится ток, то есть картина примет вид: виток с током в магнитном поле. Тогда на такой виток (замкнутый контур) станет действовать пара сил Ампера, и виток начнет поворачиваться вслед за движением магнитного потока.

Так и работает асинхронный двигатель с короткозамкнутым ротором, только вместо витка на его роторе расположены медные или алюминиевые стержни, замкнутые накоротко между собой кольцами с торцов сердечника ротора. Ротор с такими короткозамкнутыми стержнями и называют короткозамкнутым или ротором типа «беличья клетка» поскольку расположенные на роторе стержни напоминают беличье колесо.

Ротор с такими короткозамкнутыми стержнями и называют короткозамкнутым или ротором типа «беличья клетка» поскольку расположенные на роторе стержни напоминают беличье колесо.

Проходящий по обмоткам статора переменный ток, порождающий вращающееся магнитное поле, наводит ток в замкнутых контурах «беличьей клетки», и весь ротор приходит во вращение, поскольку в каждый момент времени разные пары стержней ротора будут иметь различные индуцируемые токи: какие-то стержни — большие токи, какие-то — меньшие, в зависимости от положения тех или иных стержней относительно поля. И моменты никогда не будут уравновешивать ротор, поэтому он и будет вращаться, пока по обмоткам статора течет переменный ток.

К тому же стержни «беличьей клетки» немного наклонены по отношению к оси вращения — они не параллельны валу. Наклон сделан для того, чтобы момент вращения сохранялся постоянным и не пульсировал, кроме того наклон стержней позволяет снизить действие высших гармоник индуцируемых в стержнях ЭДС. Будь стержни без наклона — магнитное поле в роторе пульсировало бы.

Будь стержни без наклона — магнитное поле в роторе пульсировало бы.

Скольжение s

Для асинхронных двигателей всегда характерно скольжение s, возникающее из-за того, что синхронная частота вращающегося магнитного поля n1 статора выше реальной частоты вращения ротора n2.

Скольжение возникает потому, что индуцируемая в стержнях ЭДС может иметь место только при движении стержней относительно магнитного поля, то есть ротор всегда вынужден хоть немного, но отставать по скорости от магнитного поля статора. Величина скольжения равна s = (n1-n2)/n1.

Если бы ротор вращался с синхронной частотой магнитного поля статора, то в стержнях ротора не индуцировался бы ток, и ротор бы просто не стал вращаться. Поэтому ротор в асинхронном двигателе никогда не достигает синхронной частоты вращения магнитного поля статора, и всегда хоть чуть-чуть (даже если нагрузка на валу критически мала), но отстает по частоте вращения от частоты синхронной.

Скольжение s измеряется в процентах, и на холостом ходу практически приближается к 0, когда момент противодействия со стороны ротора почти отсутствует. При коротком замыкании (ротор застопорен) скольжение равно 1.

При коротком замыкании (ротор застопорен) скольжение равно 1.

Вообще скольжение у асинхронных двигателей с короткозамкнутым ротором зависит от нагрузки и измеряется в процентах. Номинальное скольжение — это скольжение при номинальной механической нагрузке на валу в условиях, когда напряжение питания соответствует номиналу двигателя.

Фазный ротор

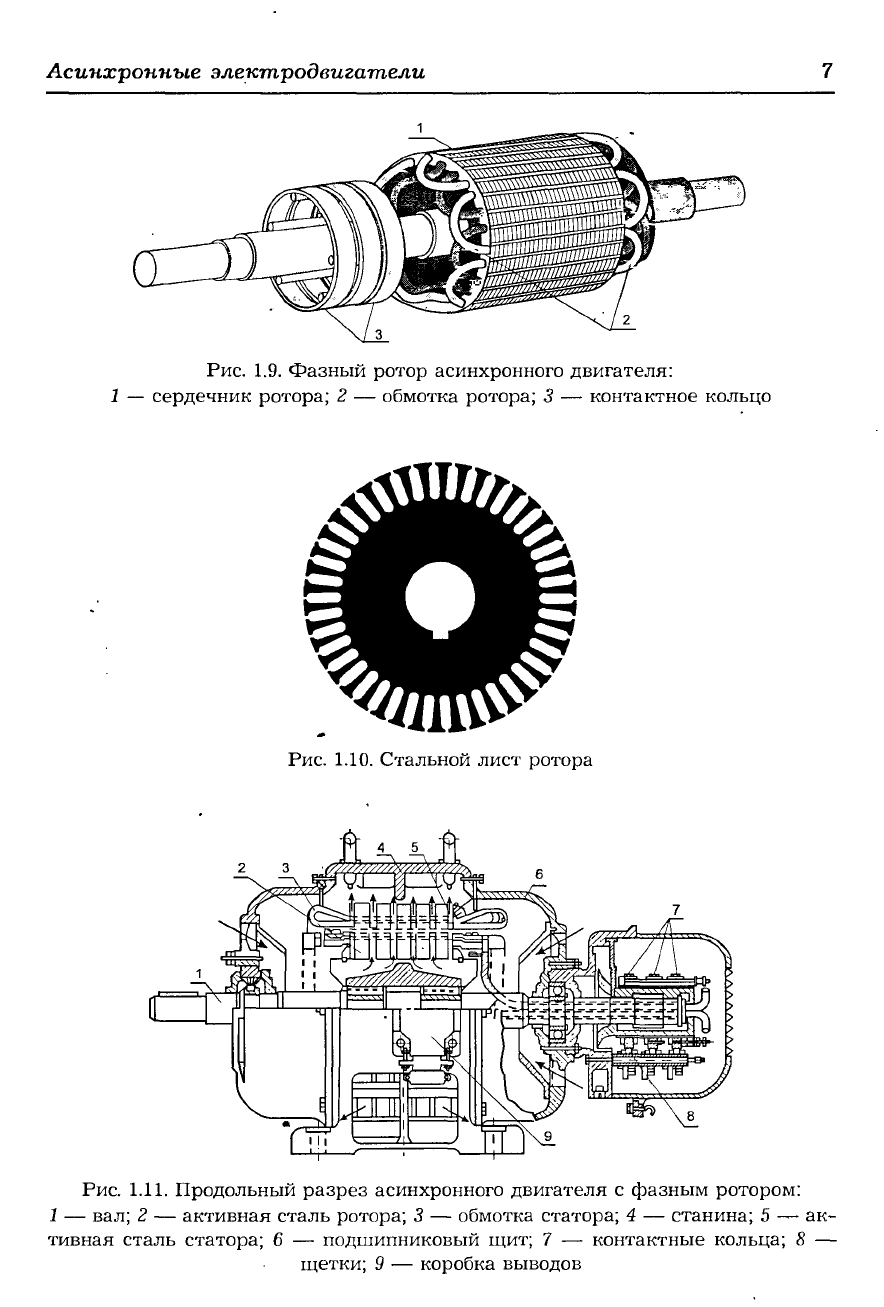

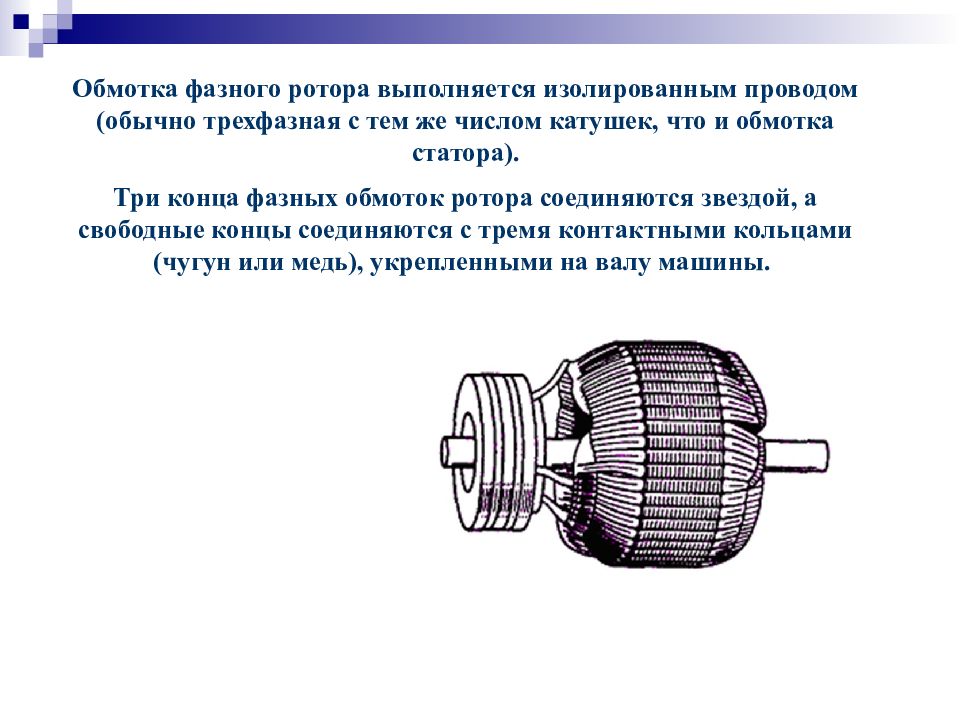

Асинхронные двигатели с фазным ротором, в отличие от асинхронных двигателей с короткозамкнутым ротором, имеют на роторе полноценную трехфазную обмотку. Подобно тому, как на статоре уложена трехфазная обмотка, так же и в пазах фазного ротора уложена трехфазная обмотка.

Выводы обмотки фазного ротора присоединены к контактным кольцам, насаженным на вал, и изолированным друг от друга и от вала. Обмотка фазного ротора состоит из трех частей — каждая на свою фазу — которые чаще всего соединены по схеме «звезда».

К обмотке ротора через контактные кольца и щетки присоединяется регулировочный реостат. Краны и лифты, например, пускаются под нагрузкой, и здесь необходимо развивать существенный рабочий момент. Невзирая на усложненность конструкции, асинхронные двигатели с фазным ротором обладают лучшими регулировочными возможностями касательно рабочего момента на валу, чем асинхронные двигатели с короткозамкнутым ротором, которым требуется промышленный частотный преобразователь.

Краны и лифты, например, пускаются под нагрузкой, и здесь необходимо развивать существенный рабочий момент. Невзирая на усложненность конструкции, асинхронные двигатели с фазным ротором обладают лучшими регулировочными возможностями касательно рабочего момента на валу, чем асинхронные двигатели с короткозамкнутым ротором, которым требуется промышленный частотный преобразователь.

Обмотка статора асинхронного двигателя с фазным ротором выполняется аналогично тому, как и на статорах асинхронных двигателей с короткозамкнутым ротором, и аналогичным путем создает, в зависимости от количества катушек (три, шесть, девять или более катушек), два, четыре и т. д. полюсов. Катушки статора сдвинуты между собой на 120, 60, 40 и т. д. градусов. При этом на фазном роторе делается столько же полюсов, сколько и на статоре.

Регулируя ток в обмотках ротора, регулируют рабочий момент двигателя и величину скольжения. Когда регулировочный реостат полностью выведен, то для уменьшения износа щеток и колец их закорачивают при помощи специального приспособления для подъема щеток.

Ранее ЭлектроВести писали, что в Атлантическом океане первый в мире телескопический ветрогенератор обеспечивает электроэнергией 5000 домохозяйств на одном из Канарских островов — Гран-Канария.

По материалам: electrik.info.

Основные достоинства вентильных реактивных электродвигателей / генераторов

Простая конструкция

Ротор и статор выполнены в виде пакетов листового магнитомягкого материала. На роторе ВРД отсутствуют обмотки и постоянные магниты. Фазные обмотки находятся только на статоре. Для уменьшения трудоемкости катушки обмотки якоря могут изготавливаться отдельно, а затем надеваться на полюсы статора.

Рис. 1. Полюсная катушка статора (25 витков медного провода диаметром 2 мм)

Рис. 2. Листы статора и ротора из магнитомягкого материала (сталь электротехническая 3411-3415 толщиной 0,35 мм)

Высокая ремонтопригодность

Простота обмотки якоря повышает ремонтопригодность ВРД/ВРГ, т.к. для ремонта достаточно сменить вышедшую из строя катушку.

Отсутствие механического коммутатора

Управление электромеханическим преобразователем электропривода/генератора осуществляется с помощью высокоэффективных силовых полупроводниковых элементов — IGBT или MOSFET (HEXFET) транзисторов, надежность которых существенно превышает надежность любых механических деталей, например: коллекторов, щеток, подшипников.

Отсутствие постоянных магнитов

ВРД/ВРГ не содержит постоянных магнитов ни на роторе, ни на статоре, при этом он успешно конкурирует по характеристикам с вентильными электрическими двигателями с постоянными магнитами (ВЭДПМ). В среднем, при одинаковых электрических и весогабаритных характеристиках ВРД/ВРГ имеет в 4 раза меньшую стоимость, значительно большую надежность, более широкий диапазон частот вращения, более широкий диапазон рабочих температур. Конструктивно, по сравнению с ВЭДПМ, ВРД/ВРГ не имеет ограничения по мощности (практически, мощность ВЭДПМ ограничивается пределом около 20-40 кВТ). ВЭДПМ требуют защиты от металлической пыли, боятся перегрева и сильных электромагнитных полей, в случае короткого замыкания обмотки превращаются в самовозгорающуюся систему. Вентильные реактивные электродвигатели/генераторы свободны от всех этих недостатков.

Вентильные реактивные электродвигатели/генераторы свободны от всех этих недостатков.

На роторе отсутствует обмотка

Ротор не имеет обмотки и выполнен в виде пакета листового магнитомягкого материала, например из обычной электротехнической стали.

Малое количество меди

На изготовление ВРД/ВРГ требуется в среднем 2-3 раза меньше меди, чем для коллекторного электродвигателя такой же мощности, и в 1,3 раза меньше меди, чем для асинхронного электродвигателя.

Tепловыделение происходит в основном только на статоре, при этом легко обеспечивается герметичная конструкция, воздушное или водяное охлаждение

В рабочем режиме не требуется охлаждение ротора. Для охлаждения ВРД/ВРГ достаточно использовать наружную поверхность статора.

Высокие массогабаритные характеристики

В большинстве случаев ВРД/ВРГ может быть выполнен с полым ротором. Толщина спинки ротора при этом должна быть не менее половины ширины полюса. Подбором количества полюсов статора и ротора могут быть оптимизированы массогабаритные характеристики электродвигателя/генератора, его мощность при заданном моменте и диапазоне частоты вращения.

Низкая трудоемкость

Простота конструкции ВРД/ВРГ снижает трудоемкость его изготовления. В сущности, его можно изготовить даже на не специализирующемся в области электромашиностроения промышленном предприятии. Для серийного производства ВРД/ВРГ требуется обычное механическое оборудование — штампы для изготовления шихтованных сердечников статора и ротора, токарные и фрезерные станки для обработки валов и корпусных деталей. Трудоемкие и сложные в технологическом отношении операции, например изготовление коллектора и щеток коллекторного электродвигателя или заливка клетки ротора асинхронного двигателя, здесь отсутствуют. По предварительным оценкам трудоемкость изготовления ЭМП вентильного реактивного электродвигателя составляет на 70% меньше трудоемкости изготовления коллекторного и на 40% меньше трудоемкости изготовления асинхронного электродвигателя.

Гибкость компоновки

Простота обмотки якоря и отсутствие обмотки и магнитов на роторе обеспечивает ВРД/ВРГ высокую гибкость компоновки. Конструкция электродвигателя/генератора может быть плоской, вытянутой, обращенной, секторной, линейной. Для выпуска целого типоряда электродвигателей/генераторов с различной мощностью можно использовать один и тот же комплект штампов для вырубки ротора и статора, поскольку для увеличения мощности достаточно увеличить соответственно длину набора ротора и статора. Не составляет труда изготовление машины с расположением статора как снаружи ротора, так и наоборот, а также встраивание электроники в корпус машины. Изменение коэффициента электромагнитной редукции позволяет создавать машины для облегченных и, напротив, тяжелых условий работы, включая моментные двигатели. Для привода некоторых рабочих машин выгоднее иметь линейные электродвигатели с возвратно-поступательным перемещением зубцового штока (аналога ротора). В ряде случаев может быть использована давно известная, но неэффективная в случае асинхронного электродвигателя конструкция дугостаторной машины, статор которой охватывает доступную для размещения дугу окружности ротора, в качестве которого может использоваться вал с зубчатым колесом.

Конструкция электродвигателя/генератора может быть плоской, вытянутой, обращенной, секторной, линейной. Для выпуска целого типоряда электродвигателей/генераторов с различной мощностью можно использовать один и тот же комплект штампов для вырубки ротора и статора, поскольку для увеличения мощности достаточно увеличить соответственно длину набора ротора и статора. Не составляет труда изготовление машины с расположением статора как снаружи ротора, так и наоборот, а также встраивание электроники в корпус машины. Изменение коэффициента электромагнитной редукции позволяет создавать машины для облегченных и, напротив, тяжелых условий работы, включая моментные двигатели. Для привода некоторых рабочих машин выгоднее иметь линейные электродвигатели с возвратно-поступательным перемещением зубцового штока (аналога ротора). В ряде случаев может быть использована давно известная, но неэффективная в случае асинхронного электродвигателя конструкция дугостаторной машины, статор которой охватывает доступную для размещения дугу окружности ротора, в качестве которого может использоваться вал с зубчатым колесом.

На рисунках ниже приведены примеры некоторых возможных конструкций вентильных реактивных электродвигателей/генераторов. Синим цветом выделена подвижная часть электрической машины, зеленым — статор, красным — обмотки, серым — несущая конструкция.

С вращающимся ротором.

Секторные.

дугостаторный с внутренним ротором |

дугостаторный моментный |

Линейные.

линейный односторонний |

линейный 2-, 4-сторонний или с круглым штоком |

линейный моментный односторонний |

линейный моментный2-, 4-сторонний или с круглым штоком |

Высокая надежность

Простота конструкции обеспечивает ВРД/ВРГ более высокую безотказность, чем безотказность других типов электрических машин. Конструктивная и электрическая независимость фазных обмоток обеспечивает работоспособность ВРД даже в случае полного замыкания полюсной катушки одной из фаз. ВРГ остается работоспособным даже после выхода из строя одной или двух фаз.

Конструктивная и электрическая независимость фазных обмоток обеспечивает работоспособность ВРД даже в случае полного замыкания полюсной катушки одной из фаз. ВРГ остается работоспособным даже после выхода из строя одной или двух фаз.

Широкий диапазон частот вращения: от единиц до сотен тысяч об/мин

Электромагнитная редукция позволяет создавать малогабаритные «моментные» электродвигатели для приводов роботов, манипуляторов и других низкооборотных механизмов или низкооборотные высокоэффективные генераторы для ветровых или волновых электростанций. В то же время частота вращения быстроходных ВРД/ВРГ может превышать 100000 об/мин.

Высокий КПД в широком диапазоне частот вращения

Практически достижимый КПД вентильного реактивного электродвигателя/генератора мощностью 1 КВт может доходить до 90 % в диапазоне 5-10-кратной перестройки частоты вращения. КПД более мощных электрических машин может достигать 95-98 %.

ВРД часто путают с синхронным реактивным электродвигателем (СРД), обмотки якоря которого питаются синусоидально изменяющимися напряжениями без обратной связи по положению ротора. СРД имеет низкий КПД, который не превышает 50 % для маломощных электродвигателей и до 70 % для мощных электрических машин.

СРД имеет низкий КПД, который не превышает 50 % для маломощных электродвигателей и до 70 % для мощных электрических машин.

Импульсный характер питания ЭМП обеспечивает удобную стыковку с современной цифровой электроникой

Поскольку ВРД/ВРГ питается (возбуждается) однополярными импульсами, для управления ЭМП требуется простой электронный коммутатор. Управляя скважностью импульсов силовых транзисторов электронного коммутатора можно плавно изменять форму импульсов тока фазных обмоток электродвигателя или генератора.

Электронное управление электрическими и механическими характеристиками, режимом работы

Естественная механическая характеристика ВРД/ВРГ определяется реактивным принципом действия электрической машины и близка к гиперболической форме. Основное свойство такой характеристики — постоянство мощности на валу машины — оказывается чрезвычайно полезным для электроприводов с ограниченной мощностью источника, так как при этом легко реализуется условие его неперегружаемости. Применение замкнутой системы управления с обратными связями по скорости и нагрузке позволяет получить механические характеристики любой заданной формы, включая абсолютно жесткие (астатические), и не ведет к какому либо усложнению системы управления, так как ее процессор обладает большой избыточностью по числу входов и выходов, быстродействию и памяти. Фактически поле доступных механических характеристик непрерывным образом покрывает все четыре квадранта плоскости момент-скорость в пределах области ограничений конкретного электропривода.

Низкая стоимость электромеханического преобразователя

Стоимость ВРД оказывается самой низкой из всех известных конструкций электрических машин. Дорогостоящим в рассматриваемой системе электропривода можно считать электронный преобразователь, который является обязательным элементом всех современных регулируемых электроприводов. Однако, цены на изделия силовой электроники по мере развития масштабов производства имеют устойчивую тенденцию к снижению. Исключение из состава ВРД/ВРГ коммутационных аппаратов, для изготовления которых необходима непрерывно дорожающая медь, также способствует уменьшению стоимости.

Исключение из состава ВРД/ВРГ коммутационных аппаратов, для изготовления которых необходима непрерывно дорожающая медь, также способствует уменьшению стоимости.

Наконец, экономическая эффективность ВРД повышается также в результате существенно меньшего расхода электроэнергии, обусловленного высоким КПД электродвигателя и применением наиболее экономичных стратегий управления в динамических режимах работы.

Асинхронный электродвигатель. Устройство и принцип действия. – www.motors33.ru

Асинхронный электродвигатель имеет две основные части – статор и ротор. Неподвижная часть двигателя называется статор. С внутренней стороны статора сделаны пазы, куда укладывается трехфазная обмотка, питаемая трехфазным током. Вращающаяся часть машины называется ротор, в пазах его тоже уложена обмотка. Статор и ротор собираются из отдельных штампованных листов электротехнической стали толщиной 0,35-0,5 мм. Отдельные листы стали изолируются один от другого слоем лака. Воздушный зазор между статором и ротором делается как можно меньше (0,3-0,35 мм в машинах малой мощности и 1-1,5 мм в машинах большой мощности).

В зависимости от конструкции ротора асинхронные двигатели бывают с короткозамкнутым и с фазным роторами. Наибольшее распространение получили двигатели с короткозамкнутым ротором, они просты по устройству и удобны в эксплуатации.

Трехфазная обмотка статора помещается в пазы и состоит из ряда катушек, соединенных между собой. Каждая катушка сделана из одного или нескольких витков, изолированных между собой и от стенок паза.

Рис. 1. Различные виды обмотки статора асинхронных электродвигателей

На рис. 1, а) показана обмотка статора асинхронного электродвигателя. У этой обмотки каждая катушка состоит из двух проводников. Обмотка, состоящая из трех катушек, создает магнитное поле с двумя полюсами. За один период трехфазного тока магнитное поле сделает один оборот. При частоте 50 Гц это будет соответствовать 50 об/сек, или 3000 об/мин.

На рис. 1, б) показана обмотка, у которой каждая сторона катушки состоит из двух проводников.

Скорость вращения магнитного поля четырехполюсного статора вдвое меньше скорости вращения поля двухполюсного статора, т. е. 1500 об/мин (при 50 Гц). Обмотка четырехполюсного статора с одним проводником на полюс и фазу показана на рис. 1, в), а с двумя проводниками на полюс и фазу – на рис. 1, г). Магнитное поле шестиполюсного статора имеет втрое меньшую скорость, чем двухполюсного, т. е. 1000 об/мин (при 50 Гц). Обмотка шестиполюсного статора с одним проводником на полюс и фазу представлена на рис. 1, д). Число всех пазов на статоре равно утроенному произведению числа полюсов статора на число пазов, приходящееся на полюс и фазу.

е. 1500 об/мин (при 50 Гц). Обмотка четырехполюсного статора с одним проводником на полюс и фазу показана на рис. 1, в), а с двумя проводниками на полюс и фазу – на рис. 1, г). Магнитное поле шестиполюсного статора имеет втрое меньшую скорость, чем двухполюсного, т. е. 1000 об/мин (при 50 Гц). Обмотка шестиполюсного статора с одним проводником на полюс и фазу представлена на рис. 1, д). Число всех пазов на статоре равно утроенному произведению числа полюсов статора на число пазов, приходящееся на полюс и фазу.

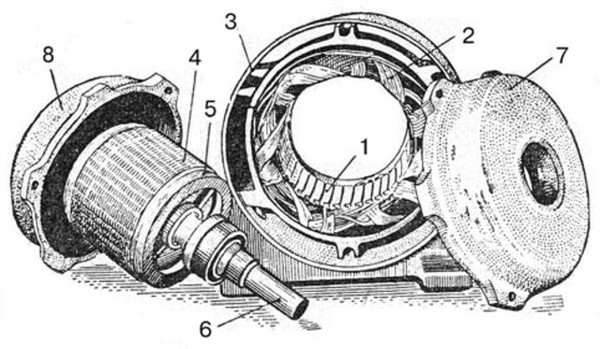

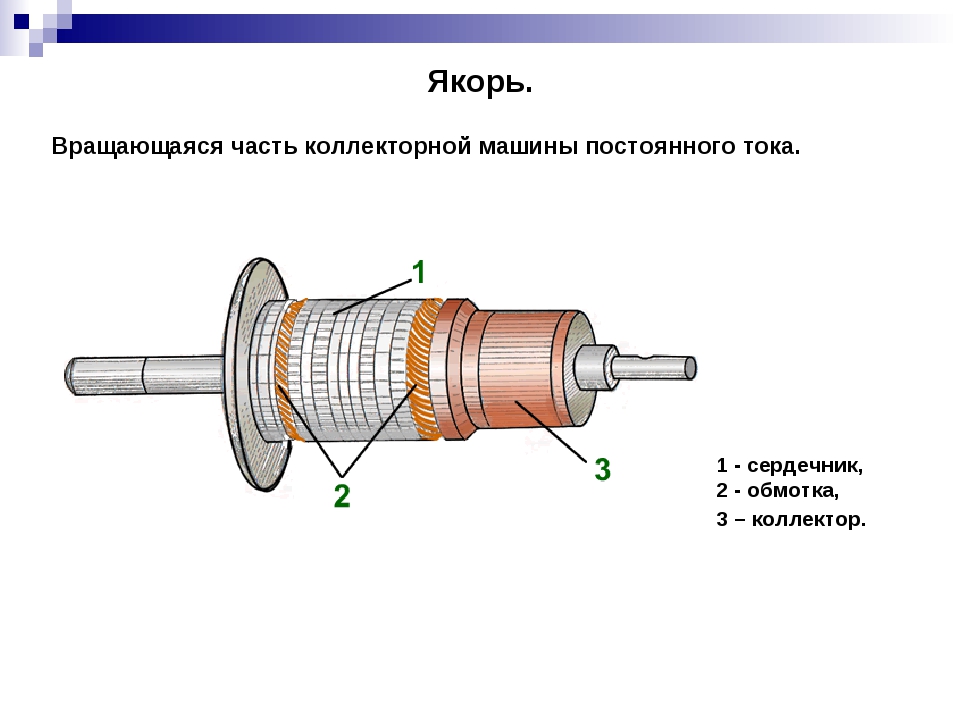

Асинхронный электродвигатель с короткозамкнутым ротором является самым распространенным из электрических двигателей, применяемых в промышленности. Рассмотрим его устройство. На неподвижной части двигателя – статоре 1 – размещается трехфазная обмотка 2 (рис. 2), питаемая трехфазным током. Начала трех фаз этой обмотки выводятся на общий щиток, укрепленный снаружи на корпусе электродвигателя.

Рис. 2. Асинхронный электродвигатель с короткозамкнутым ротором

Собранный сердечник статора укрепляют в чугунном корпусе 3 двигателя. Вращающуюся часть двигателя – ротор 4 – собирают также из отдельных листов стали. В пазы ротора закладывают медные стержни, которые с двух сторон припаивают к медным кольцам

Вращающуюся часть двигателя – ротор 4 – собирают также из отдельных листов стали. В пазы ротора закладывают медные стержни, которые с двух сторон припаивают к медным кольцам

Рис. 3. Короткозамкнутый ротор

а — ротор с короткозамкнутой обмоткой, б — «беличье колесо»,

в — короткозамкнутый ротор, залитый алюминием;

1 — сердечник ротора, 2 — замыкающие кольца, 3 — медные стержни,

4 — вентиляционные лопатки

Таким образом, все стержни оказываются замкнутыми с двух сторон накоротко. Если представить себе отдельно обмотку такого ротора, то она по внешнему виду будет напоминать «беличье колесо». В настоящее время у всех двигателей мощностью до 100 кВт «беличье колесо» делается из алюминия путем заливки его под давлением в пазы ротора. Вал 6 вращается в подшипниках, закрепленных в подшипниковых щитах 7 и 8. Щиты при помощи болтов крепятся к корпусу двигателя. На один конец вала ротора насаживается шкив для передачи вращения рабочим машинам или станкам.

Устройство статора асинхронного двигателя с фазным ротором и его обмотка не отличаются от устройства статора двигателя с короткозамкнутым ротором. Различие между этими электродвигателями заключается в устройстве ротора.

Рис. 4. Разрез асинхронного двигателя с фазным ротором

1 — вал двигателя, 2 — ротор, 3 — обмотка ротора, 4 — статор, 5 — обмотка статора, 6 — корпус, 7 — подшипниковые крышки, 8 — вентилятор, 9 — контактные кольца

Фазный ротор имеет три фазные обмотки, соединенные между собой звездой (реже треугольником). Концы фазных обмоток ротора присоединяют к трем медным кольцам, укрепленным на валу ротора и изолированным как между собой, так и от стального сердечника ротора, вследствие чего этот двигатель получил также название двигателя с контактными кольцами. Три кольца жестко насажены на вал ротора (через изоляционные прокладки). На кольца накладываются щетки, которые размещены в щеткодержателях, укрепленных на одной из подшипниковых крышек.

Щетки, скользящие по поверхности колец ротора, все время имеют с ними хороший электрический контакт и соединены, таким образом, с обмотками ротора. Щетки соединены с трехфазным реостатом.

Источник: Кузнецов М. И. Основы электротехники. Учебное пособие.

Изд. 10-е, перераб. «Высшая школа», 1970.

Фазный ротор электродвигателя

Широкое распространение асинхронного электродвигателя (АД) вызвано его надежностью и простотой конструкции. Статор такого двигателя стандартный, представляет собой изготовленный из пластин электростатической стали полый цилиндр с трехфазной обмоткой. Ротор же может быть короткозамкнутым и фазным. Последний вариант получил более широкое распространение по ряду причин, хотя его конструкция намного сложнее, чем у короткозамкнутого ротора.

Конструкция фазного ротора

Фазный ротор АД конструктивно напоминает его статор. Основа ротора набирается из пластин электростатической стали, которые насаживаются на вал. Конструкция имеет продольные пазы, в которые укладываются витки катушек фазной обмотки. Количество фаз ротора строго соответствует количеству фаз статора. Для подключения обмотки ротора к цепи, на валу последнего устанавливаются 3 контактных кольца, к которым подведены концы обмотки, находящиеся в соприкосновении с токопроводящими щетками. В свою очередь щетки имеют выходы в коробку корпуса, что позволят подключать внешнее дополнительное сопротивление.

В зависимости от напряжения сети, фазы обмотки соединяются “треугольником” или “звездой”. Оси катушек двухполюсного электродвигателя смещены на 120 градусов относительно друг друга.

Контактные кольца изготавливаются из латуни или стали. На вал они посажены с обязательной изоляцией между собой. Щетки расположены на щеткодержатле, изготовлены из металлографита, к кольцам прижимаются посредством пружин.

Зачем нужно добавочное сопротивление?

Добавочное сопротивление служит для запуска двигателя с нагрузкой на его валу. Как только достигаются номинальные обороты вала, сопротивление отключается за ненадобность, а кольца закорачиваются. В противном случае работа электродвигателя будет нестабильной, возникнут потери КПД.

Роль добавочного внешнего сопротивления, как правило, выполняет ступенчатый реостат. В этом случае двигатель будет разгонятся тоже ступенчато. Часто используются устройства, способные поднять КПД двигателя, при этом избавляя щетки от излишнего трения о кольца. После разгона устройство поднимает щетки и замыкает кольца.

Для реализации автоматического пуска электродвигателя используется подключенная индуктивность к обмотке ротора. Дело в том, что в тот момент, когда осуществляется пуск, в роторе показатели индуктивности и частоты тока максимальны. При разгоне двигателя эти показатели падают, а в конечном итоге двигатель выходит на нормальный рабочий режим.

Отличие короткозамкнутого ротора от фазного

В короткозамкнутом роторе электродвигателя, в отличие от фазного варианта, нет обмоток. Их заменяют замкнутые с торцов между собой кольцами стержни, изготовленные из алюминия или меди. Визуально конструкция такого ротора напоминает беличье колесо, от чего он и получил свое название — “беличья клетка”.

Короткозамкнутый ротор приводится во вращение за счет наведения тока магнитным полем статора. Чтобы исключить пульсирование магнитного поля в роторе, стержни “беличьей клетки” располагаются параллельно между собой, но под наклоном относительно оси вращения. АД с короткозамкнутым ротором обладают высокой надежностью за счет отсутствия щеток, которые со временем перетираются. Кроме того, их стоимость меньше, чем у вариантов с фазным ротором.

Преимущества и недостатки электродвигателя с фазным ротором

Широкое распространение АД с фазным ротором получил за счет ряда серьезных преимуществ перед другими машинами подобного рода. Среди них следует отметить большой вращающий момент при запуске, а также относительно постоянную скорость вращения даже при высоких нагрузках. Такие электродвигатели для запуска требуют меньший пусковой ток, а конструкция позволяет использовать автоматические пусковые устройства. Кроме того, эти электрические машины хорошо переносят продолжительные перегрузки.

Как и любой электрический механизм, электродвигатели с фазным ротором имеют ряд недостатков:

- Чувствительность к перепадам напряжения;

- Большие габаритные размеры

- Высокая стоимость;;

- Более сложная конструкция за счет цепи ротора с добавочным сопротивлением;

- Меньшие показатели коэффициента мощности и КПД (относительно АД с короткозамкнутым ротором).

Область применения электродвигателей с фазным ротором

Ад с фазным ротором, за счет высокого крутящего момента, низких пусковых токов и способности долговременно работать при повышенных нагрузках, используются там, где необходима большая мощность электродвигателя, но нет необходимости плавно регулировать скорость вращения в широких диапазонах. Кроме того, эти машины отлично приспособлены под пуск с нагрузкой на валу.

За счет высокой производительности, наиболее часто АД с фазным ротором используются на различном серьезном, тяжелом силовом оборудовании, например, подъемных кранах, лифтовых приводах, станках, различных подъемниках. Иными словами, эти двигатели используются там, где есть необходимость запуска под нагрузкой, а не на холостом ходу.

Проверка электродвигателя с фазным ротором

Как известно, электродвигатели с фазным ротором имеют обмотки как на статоре, так и на роторе, что повышает вероятность выхода из строя именно одной из них.

Для проверки обмоток статора трехфазного АД на целостность, необходимо добраться до клемм их подключения. Затем нужно произвести замеры сопротивлений между фазными клеммами по отдельности, предварительно сняв перемычки. Если сопротивление какой-либо обмотки меньше, чем у других, это свидетельствует о замыкании между ее витками. В этом случае двигатель отдается на перемотку.

Для проверки обмоток ротора, необходимо отыскать выводы от контактных колец. Затем нужно убедиться, что сопротивления обмоток совпадают. Если конструкция электродвигателя предусматривает наличие системы отключения обмоток ротора, отсутствие контакта может быть обусловлено именно поломкой данного механизма, а не обрывом витков.

О наличие какой-либо неисправности АД могут свидетельствовать следующие факторы:

- Снижение скорости вращения при нагрузке. Характерно для высокого сопротивления в цепи ротора, слабого контакта в его обмотке, низкого напряжения электросети

- Разворачивание АД, когда цепь ротора разомкнута – КЗ в обмотке ротора

- Чрезмерное равномерное повышение температуры двигателя – длительная перегрузка АД или его недостаточное охлаждение

- Нагрев статорной обмотки местного характера – двойное замыкание катушек статора на корпус или между фазами, КЗ между витками, неверное подключение катушек в фазе между собой

- Нагрев стали статора местного характера – нарушение изоляции между листами стали, их оплавление и выгорание, замыкание

- Посторонний шум при работе АД. Может быть вызван как выходом из строя подшипников, так и недостаточной запрессовкой активной стали. Определяется на слух по характеру постороннего шума

- Перегорание в обмотке якоря предохранителей, отсутствие контакта в подводящей проводке, выход из строя реостата

Для самостоятельной диагностики и исправления неисправностей электродвигателя необходимыми являются хотя-бы минимальные познания в устройстве АД и электрических цепях в целом. Все же крайне не рекомендуется самостоятельно заниматься ремонтом электродвигателя с фазным ротором, так как это может привести к поражению электрическим током.

Синхронный электродвигатель: характеристики, устройство и принцип действия

Синхронный электродвигатель – это устройство, преобразующее электрическую энергию в механическую. Его также можно использовать в качестве генератора. Чаще всего он применяется в компрессорах, прокатных станках, поршневых насосах и другом подобном оборудовании. Рассмотрим принцип действия синхронного электродвигателя, его характеристики и свойства.

Устройство синхронного электродвигателя

Строение агрегата данного вида типично. Двигатель состоит из:

- Неподвижной части (якорь или статор).

- Подвижной части (ротор или индуктор).

- Вентилятора.

- Контактных колец.

- Щеток.

- Возбудителя.

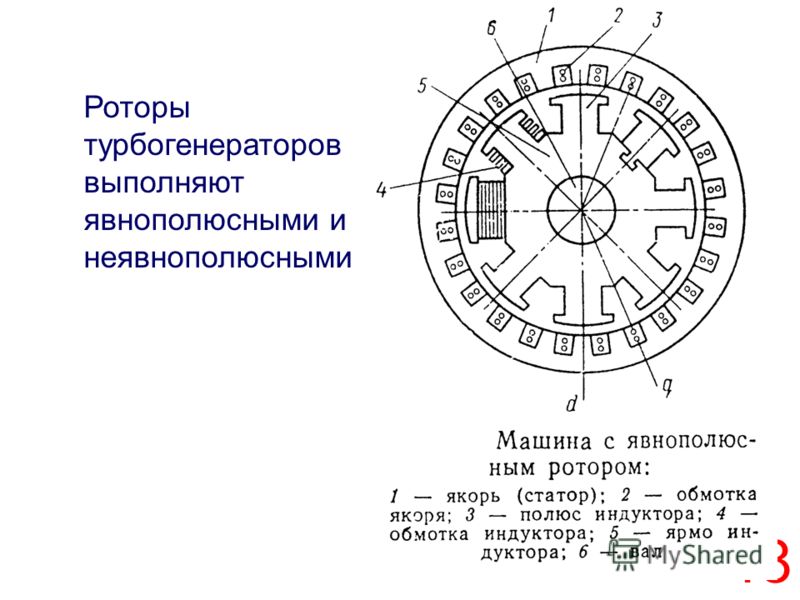

Статор представляет собой сердечник, состоящий из обмоток, который заключен в корпус. Индуктор комплектуется электромагнитами постоянного тока (полюсами). Конструкция индуктора может быть двух видов – явнополюсная и неявнополюсная. В статоре и роторе расположены ферромагнитные сердечники, изготовленные из специальной электротехнической стали. Они необходимы для уменьшения магнитного сопротивления и улучшения прохождения магнитного потока.

Частота вращения ротора в синхронном двигателе равна частоте вращения магнитного поля. Независимо от подключаемой нагрузки частота ротора неизменна, так как число пар полюсов магнитного поля и ротора совпадают. Их взаимодействие обеспечивает постоянную угловую скорость, не зависящую от момента, приложенного к валу.

Принцип работы синхронного электродвигателя

Самые распространенные типы такого рода агрегатов – однофазный и трехфазный. Принцип работы синхронного электродвигателя в обоих случаях примерно одинаков. После подключения обмотки якоря к сети ротор остается неподвижным, в то время как постоянный ток поступает в обмотку возбуждения. Направление электромагнитного момента меняется дважды за время одного изменения напряжения. При значении среднего момента равном нулю, ротор под влиянием внешнего момента (механического воздействия) разгоняется до частоты, близкой по значению частоте вращения магнитного поля в зазоре, после чего двигатель переходит в синхронный режим.

В трехфазном устройстве проводники расположены под определенным углом относительно друг друга. В них возбуждается вращающееся с синхронной скоростью электромагнитное поле.

Разгон двигателя может осуществляться в двух режимах:

- Асинхронный. Обмотки индуктора замыкаются с помощью реостата. Вращающееся магнитное поле, возникающее при включении напряжения, пересекает короткозамкнутую обмотку, установленную на роторе. В ней индуцируются токи, взаимодействующие с вращающимся полем статора. По достижении синхронной скорости крутящий момент начинает уменьшаться и сводится к нулю после замыкания магнитного поля.

- С помощью вспомогательного двигателя. Для этого синхронный двигатель механически соединяется со вспомогательным (двигателем постоянного тока либо трехфазным индукционным двигателем). Постоянный ток подается только после того, как вращение двигателя достигает скорости, близкой к синхронной. Магнитное поле замыкается, и связь со вспомогательным двигателем прекращается.

Характеристики синхронного электродвигателя

Хотя асинхронные двигатели считаются более надежными и дешевыми, их синхронные «собратья» имеют некоторые преимущества и широко применяются в различных областях промышленности. К отличительным характеристикам синхронного электродвигателя можно отнести:

- Работу при высоком значении коэффициента мощности.

- Высокий КПД по сравнению с асинхронным устройством той же мощности.

- Сохранение нагрузочной способности даже при снижении напряжения в сети.

- Неизменность частоты вращения независимо от механической нагрузки на валу.

- Экономичность.

Синхронным двигателям также присущи некоторые недостатки:

- Достаточно сложная конструкция, делающая их производство дороже.

- Необходимость источника постоянного тока (возбудителя или выпрямителя).

- Сложность пуска.

- Необходимость корректировать угловую частоту вращения путем изменения частоты питающего напряжения.

Однако в некоторых случаях использование синхронных двигателей предпочтительнее:

- Для улучшения коэффициента мощности.

- В длительных технологических процессах, где нет необходимости в частых запусках и остановках.

Таким образом, «плюсы» двигателей такого типа значительно превосходят «минусы», поэтому на данный момент они высоко востребованы.

Изучив синхронный двигатель, устройство и принцип его действия и учтя условия, в которых он будет эксплуатироваться, вы сможете быстро и с легкостью подобрать оптимально подходящий для ваших целей тип агрегата (защищенный, закрытый, открытый) и использовать его с максимальной эффективностью.

Как спроектировать ротор ветряной турбины

В моем предыдущем сообщении в блоге «Чем конструкция ветряной турбины отличается от других типов турбин» я показал, что очень небольшой перепад давления на роторе делает конструкцию ветряной турбины отличной от других типов турбин. типы турбин. Этот блог будет посвящен лучшему методу проектирования ротора ветряной турбины, основанному на том факте, что для извлечения из ветра доступна только кинетическая энергия.

В общей процедуре проектирования ветряных турбин используется теория импульса лопаточного элемента (БЭМ).БЭМ определяет изменение количества движения через диск ротора путем суммирования сил, действующих на элементы дифференциальной лопатки в кольцевом пространстве ‘δr, действующих на каждый элемент, как показано на рисунке 1. Сечение профиля каждого элемента вдоль размаха ротора создает подъемную силу и сопротивление, которое преобразуется в тангенциальную силу для вращения лопастей и обеспечения мощности, а также осевой нагрузки, которую конструкция должна выдерживать. Совокупность всех секций дифференциала обеспечивает мощность и тягу для ротора. Этот метод предполагает, что каждая секция независима и не влияет на другие секции при радиальном взаимодействии между потоками в кольцевом пространстве.

Это предположение действительно для коэффициента осевой индукции, близкого к оптимальному предельному значению Бетца, равному 1/3. Следовательно, это разумный метод прогнозирования производительности на этапе проектирования.

Рис. 1. Скорости и усилия лопастных элементов

Для достижения оптимальной мощности профилям аэродинамического профиля необходимы высокая подъемная сила и низкое лобовое сопротивление. На рисунке 2 показана зависимость коэффициента аэродинамического сопротивления от угла атаки для профиля NACA 5518.Отношение подъемной силы к аэродинамическому сопротивлению аэродинамического профиля ветряной турбины зависит от угла атаки и числа Рейнольдса. Каждая секция должна иметь аэродинамическую конструкцию секции, которая оптимальна для числа Рейнольдса в этой секции лопасти и установлена под углом атаки для максимального отношения подъемной силы к сопротивлению.

Конструкция ротора — это процесс оптимизации каждой секции для условий в этой секции, как и в случае с другими типами конструкции турбины. Обычно стандартные формы аэродинамического профиля, которые хорошо охарактеризованы и протестированы, используются для каждой секции, потому что существует большой объем данных и исследований, которые можно использовать для быстрого достижения почти оптимальной конструкции ротора.

Рис. 2. Отношение подъемной силы к углу атаки для аэродинамического профиля NACA 5518 при двух числах Рейнольдса

Процесс проектирования начинается с заданного количества лопастей и скорости вращения, затем для каждой секции выбирается аэродинамический профиль, устанавливается угол смещения для угла атаки при максимальном отношении подъемной силы к лобовому сопротивлению, а аэродинамический профиль масштабируется для оптимальной длины хорды. , которая представляет собой длину хорды, при которой достигается коэффициент осевой индукции 1/3 для этого сечения.

Используя описанные здесь методы, которые встроены в код проектирования ветряных турбин, я спроектировал ветряную турбину и спрогнозировал ее характеристики для сравнения с коммерческой турбиной того же размера. Результаты показаны в Таблице 1 ниже. Моя конструкция турбины была очень близка к той же мощности, что и опубликованные результаты для коммерческой турбины. У коммерческой турбины расчетное число Рейнольдса лопаток примерно в 5 раз больше, чем у моей собственной турбины. Эта оценка основана на увеличенной длине хорды коммерческой турбины по сравнению с моей турбиной.Оптимальная длина хорды зависит от используемых профилей и конструктивных особенностей.

Таблица 1. Сравнение конструкции ветряных турбин

Параметр | шт. | Шахта | LN3500 |

Скорость ветра | м / с | 12 | 12 |

Диаметр ротора | м | 3 | 3 |

Количество лезвий | – | 5 | 5 |

Скорость вращения | об / мин | 700 | 700 |

Профиль | – | NACA 5518 | ? |

Число Рейнольдса | – | 1e5 | ~ 5e5 |

Угол атаки | град | 10 | ? |

Aero Power | кВт | 3.11 | 3,13 * |

* При КПД генератора 96%

Это краткое упражнение осветило самые основы конструкции ветряных турбин. В следующем блоге я более подробно расскажу, как найти оптимальную длину хорды, как установить скорость вращения и как определить количество лопастей.

исследование по оптимизации топологии

АннотацияТехнология дисковых тормозов, используемая для горных велосипедов, и технология горных велосипедов в целом, значительно улучшилась по мере развития горного велосипеда.Дисковые тормоза на велосипедах относительно новы по сравнению с их использованием на других транспортных средствах. Конструкция ротора различна для роторов одного и того же предполагаемого использования для многих компаний; некоторые до сих пор используют ту же первоначальную конструкцию ротора, которая была представлена более десяти лет назад. С помощью анализа методом конечных элементов и процесса оптимизации выясняются трудности проектирования роторов дисковых тормозов и обоснованность определенных тенденций в дизайне современных роторов дисковых тормозов. Кроме того, в этом исследовании используются методы конечных элементов для проектирования и оптимизации ротора дискового тормоза горного велосипеда с использованием оптимизации топологии.В частности, цель состоит в том, чтобы спроектировать более легкий ротор, который сохранял бы такие же конструктивные характеристики, как роторы, которые в настоящее время коммерчески доступны. Новая конструкция ротора сравнивалась с двумя существующими геометриями ротора. Прочность нового ротора сопоставима с существующими роторами A и B. Реализованы улучшения веса на 14,3% и 12,4% по сравнению с ротором A и ротором B, соответственно.

Основное содержаниеЗагрузить PDF для просмотраПросмотреть больше

Больше информации Меньше информации

Закрывать

Введите пароль, чтобы открыть этот PDF-файл:

Отмена ОК

Подготовка документа к печати…

Отмена

| Как крупный международный издатель академических и исследовательских журналов Science Alert издает и разрабатывает названия в партнерстве с самыми престижные научные общества и издатели.Наша цель заключается в том, чтобы максимально широко использовать качественные исследования. аудитория. | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

| 2021 цены уже доступны. Ты может получить личную / институциональную подписку перечисленных журналы прямо из Science Alert. В качестве альтернативы вы возможно, пожелает связаться с выбранным вами агентством по подписке. Направляйте заказы, платежи и запросы в службу поддержки. в службу поддержки клиентов журнала Science Alert. | ||||||

| Science Alert гордится своей тесные и прозрачные отношения с обществом. В виде некоммерческий издатель, мы стремимся к самому широкому возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете.В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| Азиатский индекс научного цитирования (ASCI) стремится предоставить авторитетный, надежный и значимая информация по освещению наиболее важных и влиятельные журналы для удовлетворения потребностей мировых научное сообщество.База данных ASCI также предоставляет ссылку к полнотекстовым статьям до более чем 25000 записей с ссылка на цитированные ссылки. | ||||||

ПРОБЛЕМЫ КОНСТРУКЦИИ РОТОРА 4 ВЕТРОВОЙ ТУРБИНЫ | Оценка потребностей в исследованиях в области технологии материалов для ротора ветряных турбин

ССЫЛКИ И БИБЛИОГРАФИЯБертельсен, В.Д. и М. Д. Зутек, 1989. Исследование возникновения и распространения усталостного разрушения в древесине / эпоксидном ламинате, пригодном для ветряных турбин, содержащем несколько стилей соединения шпона. Сентябрь. DOE / SBIR, Contract DEAC02-86ER80385, Phase 2 Report, Gougeon Brothers, Inc.

Баррелл П., Т. Маккейб и Р. де ла Роса, Р. 1986. Оценка различных типов полиэфиров при циклических испытаниях и математическая модель для расчета выносливости при изгибе. Представлено на Международной конференции по морскому применению композитных материалов, 24-26 марта, стр.Д-1, Д-5.

Фаддул, Дж. Р. 1981. Тестовая оценка концепции лопасти ветряной турбины из ламинированного дерева. Отчет Министерства энергетики DOE / NASA / 20230-30, NASA TM-81719. Министерство энергетики США, Вашингтон, округ Колумбия

Gougeon Brothers, Inc. 1985. Спроектированные ламинаты, Технический бюллетень № 1, Бэй-Сити, Мичиган, апрель.

Майли, С. Дж. 1982. Каталог данных о профиле с низким числом Рейнольдса для применения в ветряных турбинах. Подготовлено Департаментом аэрокосмической техники Техасского университета A&M для Rockwell International Corporation, Energy Systems Group по субподряду №PFY12781-W.

Musial, W. D., C. P. Butterfield, D. Handman. 1985. Программа испытаний ESI-80 / EPRI.

Пур, Р. З. и М. Паттерсон. 1990. Состояние и опыт эксплуатации 7,5-метрового лезвия. Представлено на конференции Американской ассоциации ветроэнергетики 27 сентября.

Стоддард, Ф. С. 1989. Полевые проблемы с роторами ветряных турбин. Презентация НАН перед Комитетом по оценке потребностей в исследованиях в области технологии материалов для ротора ветряных турбин, 7-8 ноября, Вашингтон, округ Колумбия.С.

Стоддард, Ф.С., и М.Д. Зутек. 1987. Усталость от удержания лезвия: симптомы, причины, лечение. Представлено на семинаре Windpower 87, 5 октября.

Stroebel, T., C. Dechow и M. D. Zuteck. 1984. Разработка усовершенствованного ротора из композитного дерева и разработка технологии лезвий из древесного композитного материала. Отчет Министерства энергетики DOE / NASA / 0260-1, NASA CR-174713. Министерство энергетики США. Вашингтон, округ Колумбия,

Танглер, Дж. 1990. Разработка усовершенствованных аэродинамических поверхностей / лопастей в SERI. Презентация НАН Украины, 22-23 января, Вашингтон, Д.С.

Ротор— обзор | Темы ScienceDirect

2 Ротор

Ротор — это вращающаяся часть маховика. Он состоит из компонентов подшипника, M / G и материала, единственная цель которого — обеспечить момент инерции.

Максимальное количество кинетической энергии, которое может храниться во вращающемся твердом теле, определяется его геометрией и прочностью материалов, из которых состоит твердое тело. Для ротора, состоящего из одного изотропного материала, что характерно для большинства металлов, максимальная удельная энергия e определяется как

e = Kσu / ρ,

, где σ u является предельным значением. прочность на разрыв, ρ — плотность, а K — геометрический коэффициент, равный единице или меньше.Геометрический коэффициент K зависит только от формы ротора, поэтому удельная энергия не зависит от размера. Поскольку удельная энергия пропорциональна квадрату скорости, следствием этого уравнения является то, что при фиксированной геометрической пропорции скорость обода, при которой ротор лопнет, не зависит от размера. Таким образом, скорость обода является лучшим показателем для сравнения материалов ротора, чем скорость вращения, потому что скорость вращения, при которой ротор разрывается, обратно пропорциональна размеру; то есть меньшие роторы могут достигать более высоких скоростей вращения.

Как правило, при расчете скорости разрыва необходимо независимо учитывать касательное кольцевое напряжение и радиальное напряжение. Для большинства геометрических форм с изотропными материалами преобладает кольцевое напряжение. Для работающих маховиков введен запас прочности, так что ни один из компонентов никогда не приближается к максимальной скорости. Сталь средней прочности, такая как 4130, часто используется для металлических роторов из-за низкой стоимости и производственного опыта. Мартенситностареющая сталь и титановые сплавы используются для металлических роторов с более высокой удельной энергией.Окружное напряжение также необходимо учитывать, когда маховик ускоряется или замедляется. Однако почти во всех случаях напряжение, вызванное ускорением, незначительно по сравнению с напряжением, вызванным центробежной силой.

Удельная энергия маховиков может резко возрасти, если для создания ротора используются анизотропные материалы, такие как волокнистые композиты. Хотя возможны многие комбинации и конструкции композитов, наиболее распространенные конструкции содержат длинные пряди высокопрочных волокон, заделанных в эпоксидную матрицу.Пряди наматываются преимущественно по окружности. Пример такого ротора показан на рис. 1. Обычно используются волокна из Е-стекла, S-стекла, графита и кевлара. Графитовые волокна являются самыми прочными и могут быть в 3-10 раз прочнее и примерно в пятую часть плотности стали. Графит — это кристаллическая форма углерода. Диаметр отдельного графитового волокна составляет приблизительно от 25 до 800 мкм, а прочность волокна может находиться в диапазоне приблизительно от 2 до 8 ГПа.Обычно чем меньше диаметр, тем прочнее волокно.

Рис. 1. Фотография маховика мощностью 1 кВтч с ротором из графитового волокна. (Любезно предоставлено Boeing.)

Помимо обеспечения более высокой удельной энергии волокнистые композиты имеют преимущество перед металлами в области локализации. Когда металлический ротор ломается, его обломки обычно включают несколько больших частей, движущихся с высокой скоростью. Ротор из волокнистого композитного материала имеет тенденцию выходить из строя с небольшими осколками или даже мелкими зернами.

Композиты на основе волокна демонстрируют низкое напряжение сдвига, которое связано с отслаиванием или отделением эпоксидной смолы от волокна.Таким образом, конструкции с кольцевой намоткой, которые содержат волокнистые композиты, очень прочны в кольцевом направлении, но относительно слабы в радиальном направлении. Радиальное напряжение является результатом тенденции более быстро движущихся внешних слоев к большему расширению под действием центробежной силы, чем более медленно движущиеся внутренние слои. Радиальную прочность можно увеличить за счет введения волокон, ориентированных в радиальном направлении, в небольшой части объема ротора.

Проблема радиального роста также проявляется в конструкциях, в которых подшипники и оборудование для преобразования энергии размещаются на валах или ступицах с относительно небольшими радиусами.Присоединение к ободу с гораздо большим радиусом должно производиться с учетом разницы в радиальном расширении. Это часто достигается за счет использования спиц, ступиц гибкой формы или соединителей, которые компенсируют радиальное расширение со сжатием в осевом направлении вращения.

С составными роторами кинетическая энергия в (большом) маховике размером с фрисби будет примерно 1 кВтч, а маховик размером с человека может аккумулировать от 20 до 40 кВтч. Металлические роторы обычно ограничиваются скоростью обода от 300 до 500 м / с, тогда как композитные роторы могут легко достигать скорости выше 1000 м / с.Наибольшая зарегистрированная скорость обода на момент написания этой статьи составляла 2087 м / с. Обычно используемая конструкция ротора требует более низкой прочности, более дешевых стекловолокон для внутренней части колеса и более прочных и более дорогих графитовых волокон для внешней части.

Желательно, чтобы ротор оставался жестким на протяжении всей своей рабочей скорости. Изгибные режимы ротора могут стать резонансными колебаниями, если частота вращения совпадает с частотой изгибного режима. Волокна могут быть стратегически размещены вдоль осевого направления ротора или в каком-либо другом направлении для изменения частоты изгибного режима.

Конструкция маховика также должна учитывать влияние динамики ротора. Ярким примером этого влияния является использование маховиков в качестве механических аккумуляторов на транспортных средствах. Вращающийся маховик имеет гироскопический момент, который пропорционален скорости вращения и действует так, чтобы ось вращения всегда оставалась в одном и том же направлении. Если транспортное средство меняет направление таким образом, что меняет ось вращения, на транспортное средство может воздействовать большой крутящий момент. Чтобы преодолеть эту тенденцию, маховик может быть подвешен в специальном карданном подвесе, или два маховика, вращающихся в противоположных направлениях, могут быть соединены в пару, так что чистый гироскопический момент равен нулю.

Инновационная спортивная конструкция с двумя роторами

Доступно по запросу

Первоначальная трансляция: Четверг, 14 мая 2020 г.

Спонсор: Специальные системы покрытий

Продолжительность: 1 час

Зарегистрируйтесь сегодня!

Резюме

Конформные покрытия часто используются в электронной, аэрокосмической, оборонной, транспортной и медицинской отраслях как для улучшения качества продукции, так и для защиты ее от окружающей среды.Поскольку технологии продолжают развиваться и становиться все более сложными, часто с учетом ограниченного пространства и веса, важно, чтобы дизайнеры и производители нашли наиболее эффективное решение для защиты своей продукции от огромного количества потенциальных опасностей.

Этот веб-семинар предоставит возможность узнать больше о конформных покрытиях из парилена — процессе нанесения покрытия, текущих областях применения, защищенных париленами, а также о свойствах и преимуществах, которые они могут предложить продуктам, в том числе: и агрессивные химикаты от воздействия на подложку

На веб-семинаре также будут обсуждаться расширенные свойства париленов, в том числе их превосходная производительность при высоких температурах. устройства частотной связи, а также почему покрытия являются идеальным решением для защиты передовых технологий микро- и наноуровня.

Конформные покрытия из парилена обеспечивают надежную и длительную защиту множества компонентов и приложений, включая печатные платы, датчики, МЭМС / полупроводники, светодиоды, мобильные устройства, носимые устройства, интеллектуальные продукты, беспилотные автомобили, спутники, имплантируемые медицинские устройства, эластомеры и металлы, а также назовите лишь несколько. Поскольку области применения, материалы и технологии продолжают развиваться, новые достижения в конформных покрытиях из парилена будут продолжать повышать производительность и увеличивать измеримую ценность продукции по всему миру.

Спикеры

Ракеш Кумар, доктор философии, вице-президент по технологиям, Specialty Coating Systems, Inc.

Доктор Ракеш Кумар является вице-президентом. of Technology for Specialty Coating Systems, Inc., где он возглавляет группу исследований и разработок и руководит научно-исследовательской деятельностью Parylene по всему миру. У него более 29 лет обширного опыта работы с полимерными материалами и их применением в медицине, электронике и полупроводниках. В настоящее время он занимается применением париленов в области медицинских устройств, электроники, MEMS, датчиков и нанотехнологий.Доктор Кумар получил докторскую степень в области органической химии в Индии и завершил докторскую работу по химии полимеров в Калифорнийском университете в Лос-Анджелесе, Великобритания. Он является соавтором книги и является автором нескольких опубликованных статей и патентов.

Тим Зейферт, менеджер по аэрокосмическому и оборонному рынку, Specialty Coating Systems, Inc.

Тим Зайферт — менеджер по аэрокосмическому и оборонному рынку для систем специальных покрытий, где его внимание включает глобальное расширение деятельности SCS на рынке и новые приложения для защитных покрытий из парилена.Зайферт имеет более чем 15-летний опыт работы на промышленном рынке, включая должности в сфере продаж, маркетинговых исследований и маркетинга продукции, а также имеет степень бакалавра наук в Университете Пердью, Западный Лафайет, штат Индиана.

Регистр

Конструкция лопасти ротора

Введение

В разделе «Аэродинамика ротора» мы рассмотрели аэродинамические аспекты крыловых профилей. Поэтому теперь мы рассмотрим несколько конструкций лопастей винта.

Профиль, подъемная сила и сопротивление

Вероятно, самым важным параметром конструкции ротора является его подъем / сопротивление. соотношение, которое должно быть как можно большим.

Это соотношение зависит от конструкции аэродинамического профиля, и прежде чем мы перейдем к обсуждению ряда типов, мы сначала представим коэффициент тонкости. Это толщина профиля в процентах от длины хорды. Лезвие с хорошими характеристиками L / D имеет тонкость помола около 15%, с максимальной патронник, находящийся в четверти пути от передней кромки.Типичное значение L / D для вертолета лезвие 30: 1.

Типы крыльев, используемых с лопастями, различаются (рисунок ниже). Долгое время большинство из них были симметричными. Однако более высокое отношение L / D возможно с несимметричные версии. Из-за больших внутренних сил, возникающих в этих типы лезвий, они появились только тогда, когда соответствующие композитные материалы были разработаны.Эти выдерживают высокие внутренние нагрузки, а их вес держится на низком уровне.

Лезвие поворотно-саморезное

Когда лезвие вращается, каждая точка на нем движется с разной скоростью. В чем дальше от корня, тем выше скорость. Это означает, что вклад в подъемную силу и сопротивление каждой точки лезвия различается, причем каждый аспект становится больше при приближении к кончику ротора.Ясно, что распределение подъемной силы над клинком не постоянна. Это нежелательная ситуация, потому что вклад уменьшается. при приближении к корню. Чтобы изменить это распределение, лезвия скручены, а иногда также сужаются. Скрутка такая, что угол атаки увеличивается при движении к корню создает большую подъемную силу. Сужение лезвия также способствует для достижения более равномерного распределения подъемной силы.С участием лезвие сужается, лезвие поверхность становится больше по мере продвижения к корню. И сужение, и скручивание можно заметить при внимательном взгляде на лопасти винта в состоянии покоя. Обратите внимание, что сужение лезвия не всегда используется (особенно на металлических лезвиях из-за более сложного процесса изготовления).

Основание лезвия вырезано

Скручивание и конусность лезвия приводят к большим углам атаки и большим поверхностям лезвия. в корне.Однако близко к основанию лезвие движется по корпусу, поэтому то создаваемый поток вниз не влияет на тягу вертолета. По этой причине, лопасти винта часто вырезают около корня. Еще одна причина вырезания лопасти ротора: для уменьшения воздействия потенциального обратного потока (на отступающую лопасть ротора) при полете на высоких скоростях.

Крутящие моменты