Диагностика коленчатого вала двигателя

Диагностика коленчатого вала двигателя

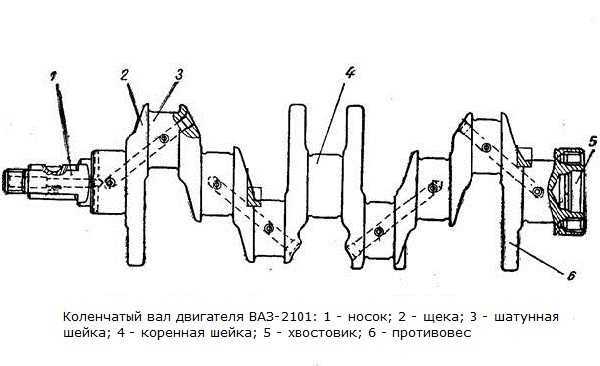

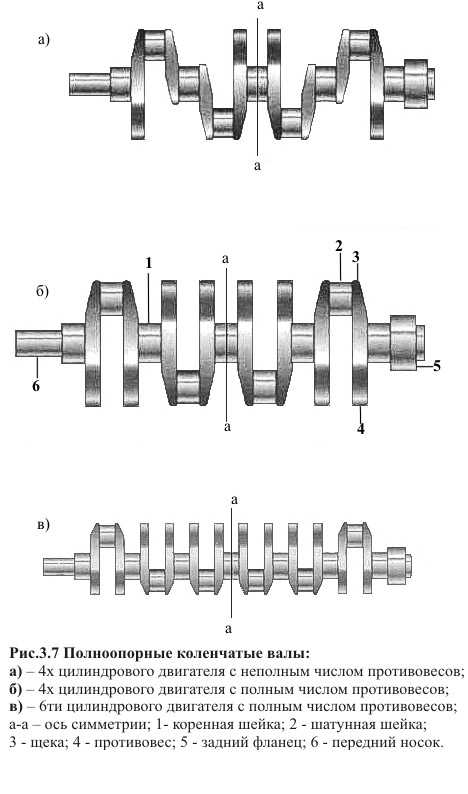

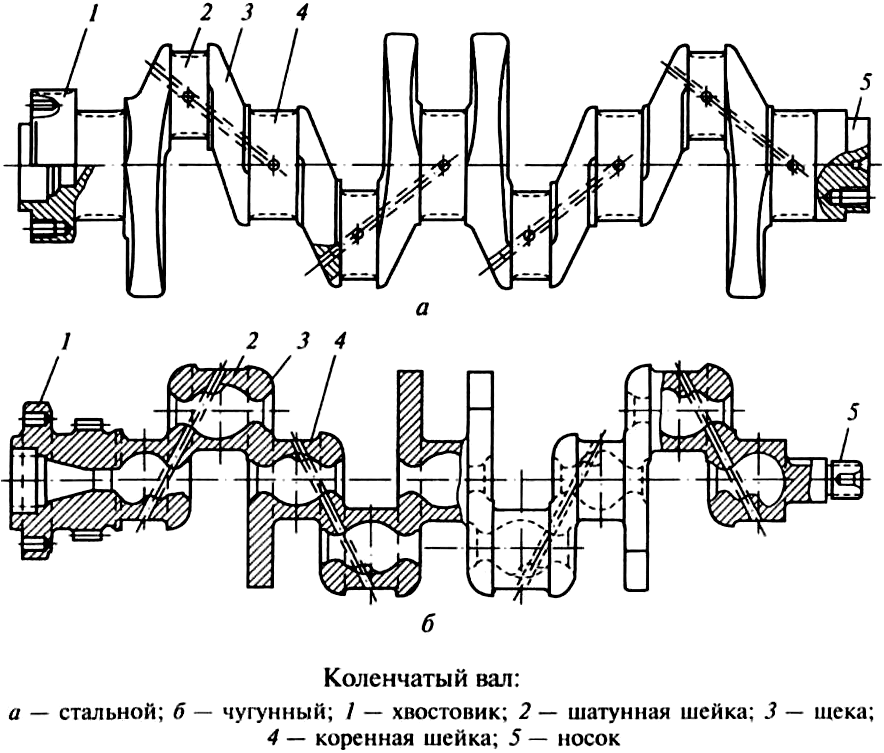

Цель задания. Изучить устройство и способы измерения деталей сопряжения коленчатый вал — подшипники. Иметь представление о величинах изменения структурных параметров кривошипно-шатунного механизма в процессе эксплуатации автомобиля. После проведения дефектации коленчатого вала, принять решение о целесообразности ремонта коленчатого вала. Сделать выбор отремонтировать или купить коленчатый вал.

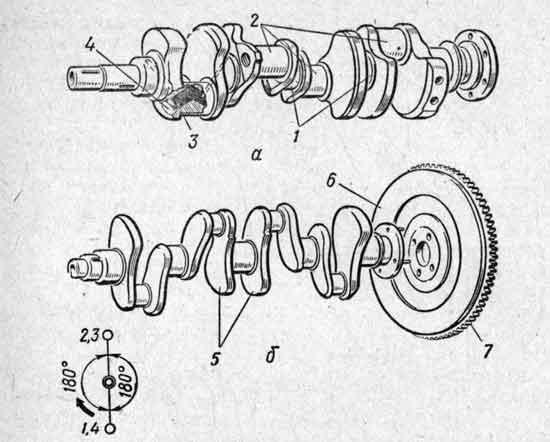

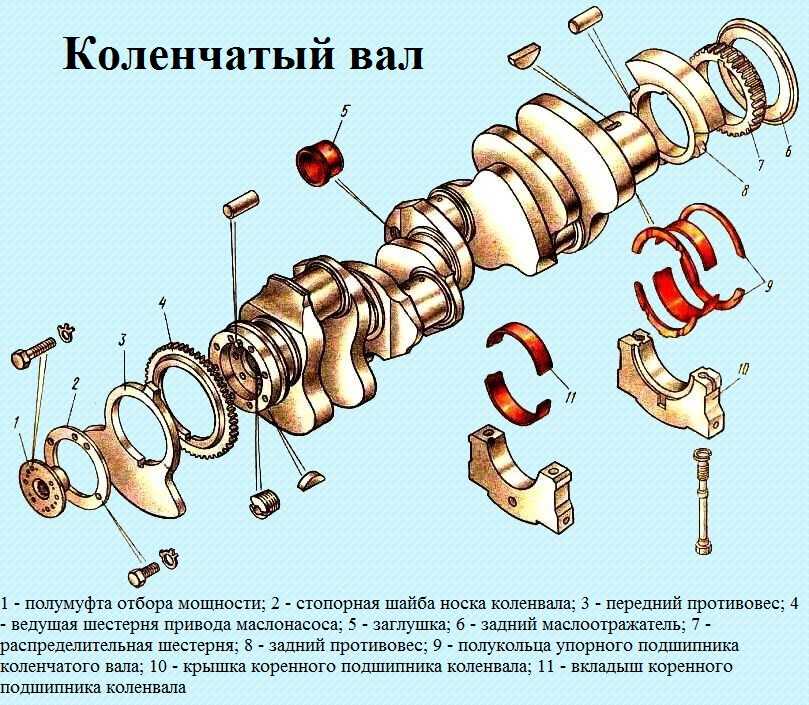

Необходимое оборудование. Двигатели ГАЗ-53 (ЗИЛ-130), бывшие в эксплуатации (требующие ремонта), без навесного оборудования и со снятыми поддоном картера и масляным насосом; стенды поворотные для двигателей; инструмент для разборочно-сборочных работ: ключи гаечные 12, 14, 17 и 24 мм; ключи торцевые 12, 15, 17, 19 и 22 мм; плоскогубцы, молоток, отвертка; измерительный инструмент; щупы пластинчатые, микрометры 50—75 мм; призмы для установки коленчатых валов; динамометрическая рукоятка и рукоятка для проворачивания коленчатого вала; шпилька для снятия и установки вкладышей подшипников; плакаты и схемы, иллюстрирующие устройство кривошипно-шатунного механизма и приемы измерения размеров шеек коленчатого вала, зазоров в сопряжениях шейки коленчатого вала — подшипники; справочные материалы; обтирочный материал.

Последовательность выполнения диагностики коленчатого вала двигателя.

1. Установить коленчатый вал на призмы, отсоединить шатуны и протереть шейки.

2. Определить величину и характер износа шатунных и коренных шеек по указанию преподавателя.

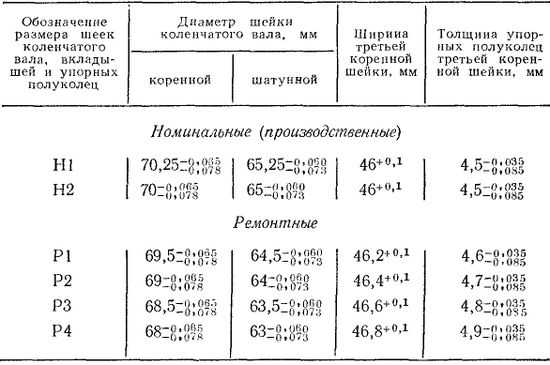

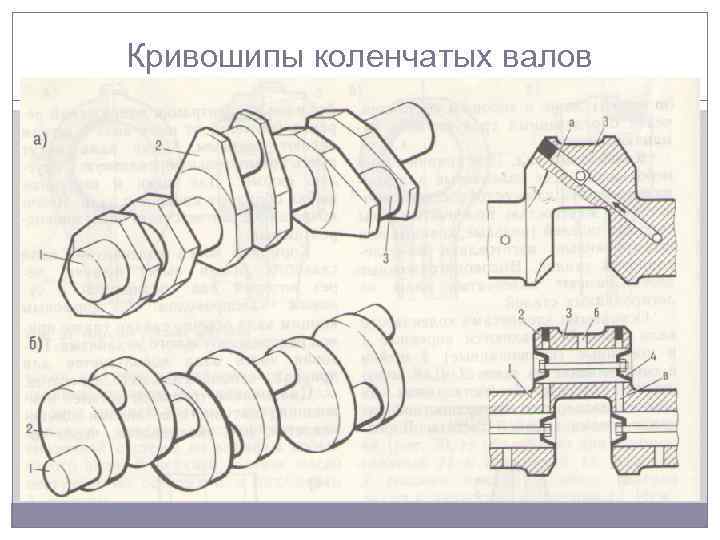

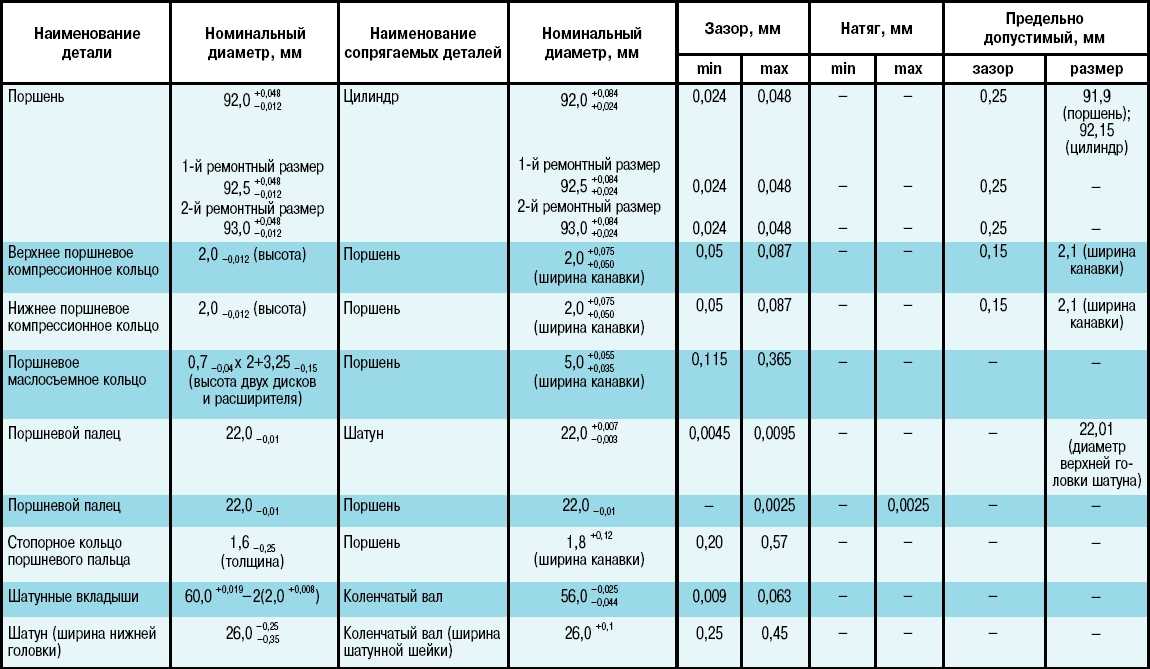

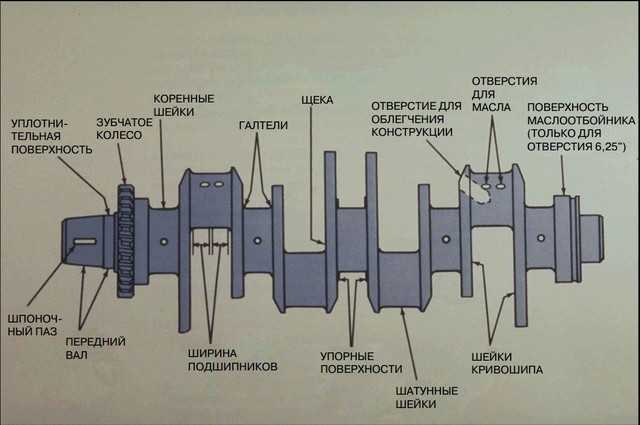

Шатунные и коренные шейки коленчатых валов измеряют микрометром в двух плоскостях и двух сечениях. Одна плоскость берется по оси колена, а другая — перпендикулярно ей, как показано на рис. 2. Сечения выбирают на расстоянии 5—6 мм от галтелей. Каждое измерение выполняют два-три раза, и средний результат заносят в табл. 4.

При измерении микрометр удобнее держать левой рукой, а правой поворачивать его головку до момента действия трещотки. Мерительные поверхности пятки и шпинделя микрометра должны не туго проходить по поверхности шейки вала, а лишь слегка «закусывать» ее.

Конусность шейки определяется как разность ее диаметров, измеряемых в разных сечениях, но в одной плоскости. Овальность шейки — разность диаметров, измеренных в данном сечении, но в разных плоскостях.

Овальность шейки — разность диаметров, измеренных в данном сечении, но в разных плоскостях.

Результаты измерений шеек коленчатого вала записать в табл. 4.

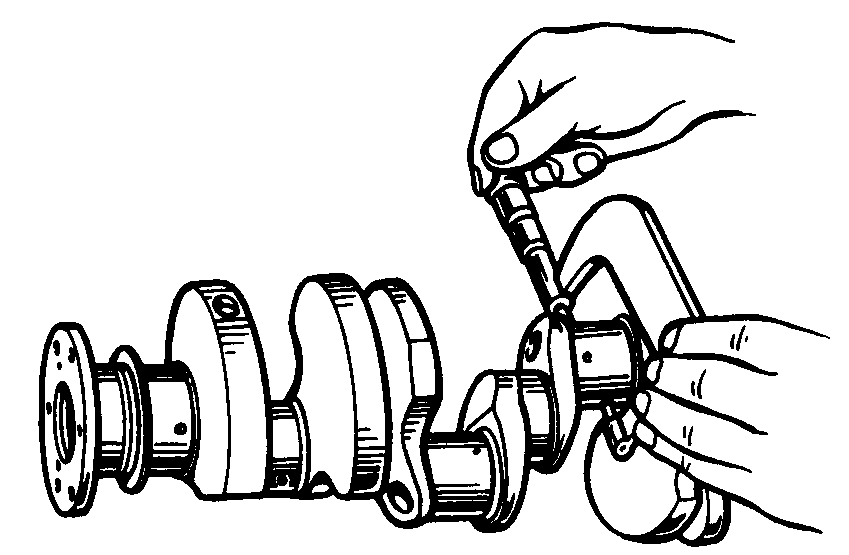

3. Определить величину зазора в сопряжении шатунная шейка — подшипник с помощью пластинок из фольги. Для измерения величины зазора следует пластинку вначале смазать маслом и поместить ее между шейкой вала и одной из половинок вкладыша подшипника, После этого крышку подшипника затягивают динамометрическим ключом с усилием 7—8 кгс. Удерживая в призмах коленчатый вал, проворачивают шатун вокруг шейки. Толщина пластинки (пластинок), при которой ощущается значительное сопротивление вращению шатуна на шейке коленчатого вала, будет соответствовать величине зазора в этом сопряжении.

Указанный зазор определяют при эксплуатации и ремонте двигателя с помощью пластинок из фольги на собранном кривошипно-шатунном механизме, при этом крышки всех других подшипников (коренных и шатунных) должны быть ослаблены, а коленчатый вал провертывается пусковой рукояткой.

4. Дать заключение о техническом состоянии коленчатого вала, сравнив полученные замеры с предельно допустимыми.

Если вы тщательно провели дефектацию коленчатого вала, можно сделать выбор метода выосстановления коленчатого вала

в данном случае.Error

Sorry, the requested file could not be found

More information about this error

Jump to…

Jump to…Новостной форумВстречи с АТб-18А2Встреча с АВСб-18Z1,2Лекции по дисциплинеhttps://meet.google.com/art-hjtd-cgjМатериалы по дисциплинеЗадание №1Ответы на задание №1 (Внешние световые приборы)Задание №2Ответы на задание №2 (рулевое управление)Задание №3Ответы на задание №3 (Определение токсичности отработавших газов)Задание №4Ответы на задание №4 (Определение шумности выхлопа)Итоговый тест по дисциплинеВстреча с АВСб-18Z 16.03.2022Ссылка на встречи АТб-17А2МУ Диагн сист впрыскаВопросы к экзам по СИСТ ПИТ и УПРМУ по выполнению контрольной работыСписок АВСб18Z1Список АВСб18Z2Выполненная КРПракт №1 ОСПУАД (Бенз)Ответы на задание №1Практ №2 ОСПУАД (Диз)Ответы на задание №2Практ №3 ОСПУАД (Газ)Ответы на задание №3Итоговый тест по дисциплинеЗадание №1Отправка задания «Практика АТб-19″Материалы по практикеЗадание №2 до 20.

05.20Ответы на задание по теме №5Лекции и материалы ЭиЭОАЗадание №1Задание №2Задание №3Вопросы к экз по ЭиЭОАИтоговый тестВстреча с АТб-19А1 15.11.21Лекция — Неисправности стартеровЛекции и материалы ЭиЭСАЗадание №1Задание №1Отправка вопросов по ЭОАЗадание №2Задание №2Задание №3Задание №3Задание №4Задание №4Вопросы к экз по ЭиЭСАИтоговый тестВстреча с АТб-18Z1,2 16.03.2022 в 17:05Диагностирование системы впрыска топлива с электронным управлением: Методические указания по выполнению лабораторной работыУстройство, функционирование и диагностирование электронной системы управления бензинового двигателя. Учебное пособиеЯковлев В.Ф. Диагностика электронных систем автомобиля. Учебное пособие (2003)Лекция 1. Общие сведения об электронных системах управления двигателемЛекция 2. Датчики электронных систем управления двигателемЛекция 3. Исполнительные элементы системы управления бензинового двигателяИсполнительные элементы системы управления бензинового двигателя. Часть 1Исполнительные элементы системы управления бензинового двигателя.

05.20Ответы на задание по теме №5Лекции и материалы ЭиЭОАЗадание №1Задание №2Задание №3Вопросы к экз по ЭиЭОАИтоговый тестВстреча с АТб-19А1 15.11.21Лекция — Неисправности стартеровЛекции и материалы ЭиЭСАЗадание №1Задание №1Отправка вопросов по ЭОАЗадание №2Задание №2Задание №3Задание №3Задание №4Задание №4Вопросы к экз по ЭиЭСАИтоговый тестВстреча с АТб-18Z1,2 16.03.2022 в 17:05Диагностирование системы впрыска топлива с электронным управлением: Методические указания по выполнению лабораторной работыУстройство, функционирование и диагностирование электронной системы управления бензинового двигателя. Учебное пособиеЯковлев В.Ф. Диагностика электронных систем автомобиля. Учебное пособие (2003)Лекция 1. Общие сведения об электронных системах управления двигателемЛекция 2. Датчики электронных систем управления двигателемЛекция 3. Исполнительные элементы системы управления бензинового двигателяИсполнительные элементы системы управления бензинового двигателя. Часть 1Исполнительные элементы системы управления бензинового двигателя.

google.com/vzc-kyyj-rchОтправка задания для зачетаВопросы к зачету по дисциплине ЭСАЭлектронные и микропроцессорные системы автомобилейУчеб пособиеИтоговое тестирование по дисциплинеОтправка заданий для зачетаКадровое обеспечение системы автосервисаас предприятияВопросы для зачетаВстречи с ПОб-19ZЭлектронные и микропроцессорные системы автомобилейУчеб пособиеКР ДЭиЭСКонтрольная работаВопросы к зачету по дисциплине ДЭиЭСОтветы на вопросы по дисциплинеИтоговый тест по дисциплинеВстреча с ДВСб-19А1 Лекции по ЭиЭСУВопросы по дисциплине ЭиЭСУСИСТЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ И ЗАЖИГАНИЯ АВТОМОБИЛЕЙ Методические указания к лабораторным работам-5Задание для заочВопросы к экз по ЭиЭСУДВстреча с ДВСб-18А1 17.09.21Материалы по дисциплинеЗадание для ДВСб-18А1 на 01.11Ответы на задание ДВСб-18А1 на 01.11.21Задание для ДВСб-18А1 на 29.11Лекции ДВСб-19А1Техническая диагностика (Лекции)Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбМетод указ для контрольной работыЗадание для ДВСб-19Z1ДВСб-19Z1ДВСб-19Z1Контрольная работаМетод указанияТесты остат знанийВопросы для зачетаЗадание для заочВстречи АВСб-19ZРекомендуемая литератураОбсуждение тем по дисциплинеТеоретический материалПрактическое задание №1Ответы на практическое №1Практическое задание №2Ответы на практическое №2Практическое задание №3Ответы на практическое №3Практическое задание №4Ответы на практическое №4Итоговый тест по дисциплинеВопросы итог Оценка кач и сертЛекции Оценка кач и сертифРекомендуемая литератураТеоретический материалОбсуждение тем по дисциплинеЗадание для заочОтветы на заданиеВажно!Ссылка на встречи ЭТКм-20МАZ1Литература по дисциплинеКР Совр элек сист автКонтрольная работаЗадание практ №1Задание практ №1Задание практ №2Задание практ №2Задание практ №3Задание практ №3Задание практ №4Задание практ №4Задание практ №5Задание практ №5Вопросы по дисциплине СЭСАОтветы на вопросы для зачетаИтоговый тест по дисциплинеПракт задание №1Практ задание №1Итоговый тест по дисциплинеЗадание АТб 20А1Отчеты по практикеДневники по практикеОтчеты по практикеДневники по практикеЗадание АТб 17 А2Приказ на практику Атб-18А1,2По дисциплинеТехническая диагностика (Лекции)Задание №1 для ДВС-19А1 на 06.

google.com/vzc-kyyj-rchОтправка задания для зачетаВопросы к зачету по дисциплине ЭСАЭлектронные и микропроцессорные системы автомобилейУчеб пособиеИтоговое тестирование по дисциплинеОтправка заданий для зачетаКадровое обеспечение системы автосервисаас предприятияВопросы для зачетаВстречи с ПОб-19ZЭлектронные и микропроцессорные системы автомобилейУчеб пособиеКР ДЭиЭСКонтрольная работаВопросы к зачету по дисциплине ДЭиЭСОтветы на вопросы по дисциплинеИтоговый тест по дисциплинеВстреча с ДВСб-19А1 Лекции по ЭиЭСУВопросы по дисциплине ЭиЭСУСИСТЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ И ЗАЖИГАНИЯ АВТОМОБИЛЕЙ Методические указания к лабораторным работам-5Задание для заочВопросы к экз по ЭиЭСУДВстреча с ДВСб-18А1 17.09.21Материалы по дисциплинеЗадание для ДВСб-18А1 на 01.11Ответы на задание ДВСб-18А1 на 01.11.21Задание для ДВСб-18А1 на 29.11Лекции ДВСб-19А1Техническая диагностика (Лекции)Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбМетод указ для контрольной работыЗадание для ДВСб-19Z1ДВСб-19Z1ДВСб-19Z1Контрольная работаМетод указанияТесты остат знанийВопросы для зачетаЗадание для заочВстречи АВСб-19ZРекомендуемая литератураОбсуждение тем по дисциплинеТеоретический материалПрактическое задание №1Ответы на практическое №1Практическое задание №2Ответы на практическое №2Практическое задание №3Ответы на практическое №3Практическое задание №4Ответы на практическое №4Итоговый тест по дисциплинеВопросы итог Оценка кач и сертЛекции Оценка кач и сертифРекомендуемая литератураТеоретический материалОбсуждение тем по дисциплинеЗадание для заочОтветы на заданиеВажно!Ссылка на встречи ЭТКм-20МАZ1Литература по дисциплинеКР Совр элек сист автКонтрольная работаЗадание практ №1Задание практ №1Задание практ №2Задание практ №2Задание практ №3Задание практ №3Задание практ №4Задание практ №4Задание практ №5Задание практ №5Вопросы по дисциплине СЭСАОтветы на вопросы для зачетаИтоговый тест по дисциплинеПракт задание №1Практ задание №1Итоговый тест по дисциплинеЗадание АТб 20А1Отчеты по практикеДневники по практикеОтчеты по практикеДневники по практикеЗадание АТб 17 А2Приказ на практику Атб-18А1,2По дисциплинеТехническая диагностика (Лекции)Задание №1 для ДВС-19А1 на 06.

Бизнес-планирование предприятий автомобильного сервисаРаздел 4. Организация работы с потребителемРаздел 5. Организация и нормирование труда в автосервисном предприятииТеоретические материалыПрактическая работа 1 АВСб-20ZПрактическая работа 1 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 3 АВСб-20ZПрактическая работа 3 АВСб-20ZЗадание для АТб-20А2 на 01-06.11.21Задание по лекциям на 01-06.11.21 АТб-20А2Задание по практическим на 01-06.11.21 для АТб-20А2Тесты ООФАСВсё для экзаменаОтветы на вопросы экзаменаПрактическая работа №1 (АТб-20А2)Практическая работа №2Итоговый тестСсылка на встречу в Google MeetНСб-21Т1 Задание для отчета по учебной практике 1 курсАТб-21А Задание для отчета по учебной практике 1 курсОтчеты по практике АТб-21А (Задание №1)Отчеты по практике НСб-21Т (Задание №1)Титульный образецСписок использованных источников. Правила оформленияЗадание для заочного ф-таМатериалы по дисциплинеВидеоматериалы по дисциплинеЗадание №1Задание №2Видеовстречи ДВСбИтоговый тест по дисциплинеМатериалы по дисциплинеЗадание к лабораторнойЗадание к лабораторнойЗадание на практ работу №1Практическое задание №1Задание на практ работу №2Практическая работа№2Опрос 1 Контр.

Бизнес-планирование предприятий автомобильного сервисаРаздел 4. Организация работы с потребителемРаздел 5. Организация и нормирование труда в автосервисном предприятииТеоретические материалыПрактическая работа 1 АВСб-20ZПрактическая работа 1 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 3 АВСб-20ZПрактическая работа 3 АВСб-20ZЗадание для АТб-20А2 на 01-06.11.21Задание по лекциям на 01-06.11.21 АТб-20А2Задание по практическим на 01-06.11.21 для АТб-20А2Тесты ООФАСВсё для экзаменаОтветы на вопросы экзаменаПрактическая работа №1 (АТб-20А2)Практическая работа №2Итоговый тестСсылка на встречу в Google MeetНСб-21Т1 Задание для отчета по учебной практике 1 курсАТб-21А Задание для отчета по учебной практике 1 курсОтчеты по практике АТб-21А (Задание №1)Отчеты по практике НСб-21Т (Задание №1)Титульный образецСписок использованных источников. Правила оформленияЗадание для заочного ф-таМатериалы по дисциплинеВидеоматериалы по дисциплинеЗадание №1Задание №2Видеовстречи ДВСбИтоговый тест по дисциплинеМатериалы по дисциплинеЗадание к лабораторнойЗадание к лабораторнойЗадание на практ работу №1Практическое задание №1Задание на практ работу №2Практическая работа№2Опрос 1 Контр. неделяВопросы к зачету по дисциплине ЭСУДСписок рек литературыНорм-прав регул в АТЭТеоретические материалыЛабораторные работыОтчеты по лабор рабВстречи с АВСб-19ZИтоговый тест по дисциплинеПрактическое задание (Технологическая карта) ДВСб-19А1Внимание! Наша кафедра теперь называется «Автомобильный транспорт»Задание произв практика (по получ)Приказ на практику АВСб-18ZОтчеты по практикеДневники по практике

Skip Statistics

неделяВопросы к зачету по дисциплине ЭСУДСписок рек литературыНорм-прав регул в АТЭТеоретические материалыЛабораторные работыОтчеты по лабор рабВстречи с АВСб-19ZИтоговый тест по дисциплинеПрактическое задание (Технологическая карта) ДВСб-19А1Внимание! Наша кафедра теперь называется «Автомобильный транспорт»Задание произв практика (по получ)Приказ на практику АВСб-18ZОтчеты по практикеДневники по практике

Skip StatisticsSave the Crank — Коленчатый вал Огайо

Гоночный коленчатый вал не обязательно является одноразовым компонентом — Как показано в журнале Drag Racing Scene .

Гоночные шатуны соответствуют самым жестким допускам. Как правило, обработанные поверхности современных гоночных коленчатых валов имеют допуск 0,0003 дюйма (или лучше) прямо из коробки производителя. Эти точные допуски на шлифование обеспечивают отличные несущие поверхности, что увеличивает срок службы кривошипа и подшипниковых поверхностей при массивной скручивающей нагрузке, которую они испытывают в гонках.

В мире дрэг-рейсинга напряжение, воздействующее на коленчатый вал, невероятно велико при преобразовании радиальных усилий от поршня и штока во вращательное движение коленчатого вала. Лучшие материалы и допуски на обработку в компонентах вашего двигателя ведут войну со злоупотреблениями, связанными с высокими оборотами, сцеплениями, гидротрансформаторами и пусковыми механизмами. Список сценариев ненависти к коленчатому валу можно продолжать и продолжать.

Станция правки многократно используется в процессе ремонта, чтобы убедиться, что сварка и механическая обработка не изменяют коленчатый вал. Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки. Выход из строя шатунного или опорного подшипника является наиболее распространенной бедой в мучительной нижней части гоночного двигателя. Другие распространенные неисправности включают область упорного подшипника, обычно расположенную на задней шейке блока. Сам коленчатый вал может быть поврежден без выхода подшипника из строя. Общий износ поверхностей коленчатого вала может выйти за пределы допустимых размеров, могут иметь место трещины или изгибы.

Сам коленчатый вал может быть поврежден без выхода подшипника из строя. Общий износ поверхностей коленчатого вала может выйти за пределы допустимых размеров, могут иметь место трещины или изгибы.

Прежде чем вы отправитесь и выбросите этот поврежденный коленчатый вал за высокую цену в кучу металлолома, есть очень жизнеспособные методы ремонта для этих описанных сценариев. Конечно, самый простой ремонт — перешлифовать типичный шток и коренную шейку на меньший диаметр, устранив таким образом повреждение.

Хотя подшипники легко доступны для компенсации уменьшенного диаметра шейки коленчатого вала после «переточки», многие спорят о прочности коленчатого вала после типичной очистки 0,010/0,010. Мы сохраним этот спор для другой технической статьи.

На заключительном участке снова проверяется каждый размерный допуск по всему коленчатому валу, а затем каждая обработанная поверхность полируется в соответствии со спецификацией.

Процессы предварительного и последующего нагрева различаются в зависимости от марки и материала кривошипа в нескольких печах Ohio Crank. Каждая рукоятка обрабатывается по-разному для достижения наилучшего результата.

В процессе дуговой сварки под флюсом используется гранулированный флюс, который обтекает активный шов. Это пример очень популярного варианта ремонта коленчатого вала, когда упорный фланец изнашивается из-за проблем с трансмиссией или сцеплением/гидротрансформатором. Затем этот фланец можно приварить и повторно обработать до нужных размеров. Есть авторитетные специалисты по коленчатым валам, такие как Ohio Crankshaft, у которых есть навыки и оборудование для ремонта ваших дорогих коленчатых валов, поэтому они живут, чтобы сражаться в другой день. Компания Ohio Crankshaft не только хранит более 1200 коленчатых валов для автоспорта и хот-родов, но также проверяет и ремонтирует сотни коленчатых валов в год. Их репутация в области ремонта шатунов варьируется от автоспорта до крупногабаритных шатунов для сельского хозяйства и промышленности. Многие ведущие автореставраторы также полагаются на Ohio Crankshaft, чтобы возродить незаменимые старинные коленчатые валы.

Многие ведущие автореставраторы также полагаются на Ohio Crankshaft, чтобы возродить незаменимые старинные коленчатые валы.

«Гоночные коленчатые валы достаточно просты, когда речь идет о материалах и используемых процессах закалки», — объясняет Стэн Рэй, владелец компании Ohio Crankshaft. «Мы также ремонтируем коленчатые валы, начиная от огромных воздушных компрессоров и заканчивая кривошипами авиационных двигателей Allison длиной 7 1/2 футов и самолетами WWII. Некоторые из этих ремонтов усложняются уникальными материалами и процессами закалки. За прошедшие годы мы освоили множество процессов сварки и термообработки для множества различных материалов кривошипа».

Гранулированный флюс не только создает защитный газ для защиты сварочной дуги от примесей из воздуха, но и образует шлак расплавленного флюса, окружающий сварной шов по мере его охлаждения. он также предотвращает повреждение других участков коленчатого вала брызгами сварки. Рэй рекомендует первым шагом при ремонте коленчатого вала провести анализ поврежденного узла.

«Мы всегда рекомендуем покупателю позвонить нам, чтобы подробно описать, какой у него коленчатый вал и какие общие повреждения он имеет, прежде чем тратить доллары на доставку», — продолжает Рэй. «Хотя мы можем успешно устранить некоторые довольно серьезные повреждения, мы просто ненавидим, когда кто-то тратит деньги, чтобы отправить нам кривошип, который не подлежит ремонту. Что еще более важно, мы обычно можем узнать, какой у них коленчатый вал, вместе с описанием повреждений и определить, можем ли мы его отремонтировать. Современные цифровые фотографии и электронная почта также могут помочь нам в диагностике ремонта».

По прибытии кривошип подвергается тщательной проверке с помощью магнитопорошкового тестирования, широко известного как процесс «Magnaflux». Кольцо электрического тока создает вокруг коленчатого вала магнитное поле. Жидкий раствор, содержащий мелкий порошок железа, течет по коленчатому валу. Трещина в металле нарушит магнитное поле, таким образом, смесь жидкости и металла сконцентрируется в трещине. Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Мы следили за Рэем Дарнером в процессе ремонта. Дарнер имеет более чем 30-летний опыт шлифовки и ремонта коленчатых валов в штате Огайо.

«Весь процесс ремонта основан на знании того, какой процесс лучше всего подходит для каждого ремонтируемого кривошипа», — говорит нам Дарнер. «При каждом ремонте учитываются разные сварочные проволоки, тепло и скорость сварки».

Завершенный сварной шов показывает тщательную сварку как опорной поверхности, так и закругленных углов. Обратите внимание на тепловое окрашивание кривошипа вокруг сварного шва.Перед процессом сварки свариваемые поверхности коленчатого вала слегка шлифуют, чтобы удалить любые посторонние материалы, такие как материал подшипников, застрявшие в кривошипе. Шатунные шейки также могут быть некруглыми на поврежденных поверхностях, так что это также обеспечивает ровную шейку для сварки.

На сварочной станции Ohio Crankshaft используется оборудование для сварки под флюсом, которое считается наиболее эффективным способом обеспечения надлежащего проникновения наростов материала для повторной обработки. Этот процесс сварки позволяет флюсу, подаваемому самотеком, полностью покрывать точку дуги сварочного аппарата MIG с высокой силой тока. Как и в любом процессе сварки, флюс создает газ, который защищает сварочную дугу от примесей в обычном воздухе, которым мы дышим.

Этот процесс сварки позволяет флюсу, подаваемому самотеком, полностью покрывать точку дуги сварочного аппарата MIG с высокой силой тока. Как и в любом процессе сварки, флюс создает газ, который защищает сварочную дугу от примесей в обычном воздухе, которым мы дышим.

Сварочный аппарат устроен аналогично шлифовальному станку. Если шатунная шейка, которая вращается за пределами осевой линии коленчатого вала, требует сварки, сварочный аппарат запрограммирован на перемещение с ходом штока, чтобы сохранить точное расстояние между наконечником сварочного аппарата и движением шейки.

Ярким примером рентабельного ремонта кривошипа является этот узел, у которого были повреждены коренная и шатунная шейки. Материал подшипника, который вы видите в кривошипе, будет удален перед сваркой, так как он загрязнит процесс сварки. Металлический жидкий раствор пропитывает коленчатый вал, а проверяемые участки освещаются черным ультрафиолетовым светом. Электрическое поле вокруг любых трещин разрушается, в результате чего мелкие частицы металла концентрируются, делая видимыми любые трещины, невидимые невооруженным глазом (стрелка).

«Мы уделяем пристальное внимание прямолинейности кривошипа на протяжении всего процесса ремонта», — описывает Дарнер. «С самого начала и на всех этапах сварки и переточки мы следим за тем, чтобы кривошип оставался прямолинейным. Мы также уделяем очень пристальное внимание ремонту радиуса на каждой стороне шейки в соответствии со спецификациями. В этой части процесса ремонта опыт окупается. Провар между поверхностью цапфы и закругленными концами может быть разным. Знание различных марок и материала каждого кривошипа окупается».

Эта рукоятка тщательно приспособлена для сварки. Сварочная горелка тщательно запрограммирована так, чтобы следовать за ходом и размером шейки стержневой шейки, в то время как кривошип вращается с точной скоростью вращения. Процесс выпрямления не совсем высокотехнологичен, но грамотный процесс выпрямления больше похож на искусство, чем на науку. Станция гидравлического кривошипного пресса стратегически расположена между сварочной и шлифовальной станциями внутри предприятия по производству коленчатых валов в Огайо. Эта станция заполнена приспособлениями и несколькими циферблатными индикаторами, которые контролируют множество точек по длине кривошипа. Гидравлическое давление подается, чтобы «согнуть» кривошип до надлежащих допусков.

Эта станция заполнена приспособлениями и несколькими циферблатными индикаторами, которые контролируют множество точек по длине кривошипа. Гидравлическое давление подается, чтобы «согнуть» кривошип до надлежащих допусков.

«Здесь опыт окупается», — улыбается Дарнер. «Мы знаем, сколько встречного изгиба необходимо для любого данного кривошипа, и ожидаем, что он вернет надлежащий допуск. Это похоже на выпечку печенья; вы просто получаете опыт в том, что нужно между 5140, 4340 или заводной рукояткой, чтобы вернуть ее в прямое положение одним выстрелом, не заходя слишком далеко.

Станция правки многократно используется в процессе ремонта, чтобы убедиться, что сварка и механическая обработка не изменяют коленчатый вал. Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки. Магнитопорошковое испытание, широко известное как «Magnafluxing», происходит, когда кольцо электрического тока создает магнитное поле вокруг коленчатого вала или любого другого металлического компонента двигателя, требующего проверки на наличие трещин.

«Наш опыт включает любой нагрев коленчатого вала, необходимый до и/или после процесса ремонта», — отмечает Дарнер. «В зависимости от материала коленчатого вала и того, какую термообработку он прошел в качестве нового продукта, мы следим за любым временем до или после печи, чтобы сохранить прочность, которую он получил от своего производителя».

Большое внимание уделяется начальной точке между шлифовальным станком и свариваемой поверхностью, чтобы не быть слишком агрессивным или не подвергать ненужному нагреву область сварки, но кривошипная сварка и ремонт становятся более жизнеспособным вариантом, когда дело доходит до ремонта поврежденного двигатель, чтобы вернуться на полосу, не нарушая банк.

00

00