Роботизированная трансмиссия (РКПП) и принцип работы коробки

РКПП — роботизированная коробка передач (коробка «робот), которая позволяет выбирать и включать необходимую передачу без участия водителя, то есть автоматически. При этом ошибочно полагать, что роботизированная трансмиссия является одной из разновидностей АКПП (гидромеханический автомат).

Прежде всего, чтобы понять, что такое роботизированная коробка передач, для начала необходимо вспомнить устройство и принцип работы обычной механической коробки (МКПП). Так вот, фактически роботизированная коробка является той же «механикой», однако автоматическое переключение передач в данном типе КПП становится возможным благодаря наличию боков управления и электронно-механических исполнительных устройств.

Содержание статьи

- Устройство, особенности и принцип работы роботизированной коробки передач

- Как работает роботизированная коробка передач

- Преимущества и недостатки коробки — робот

Устройство, особенности и принцип работы роботизированной коробки передач

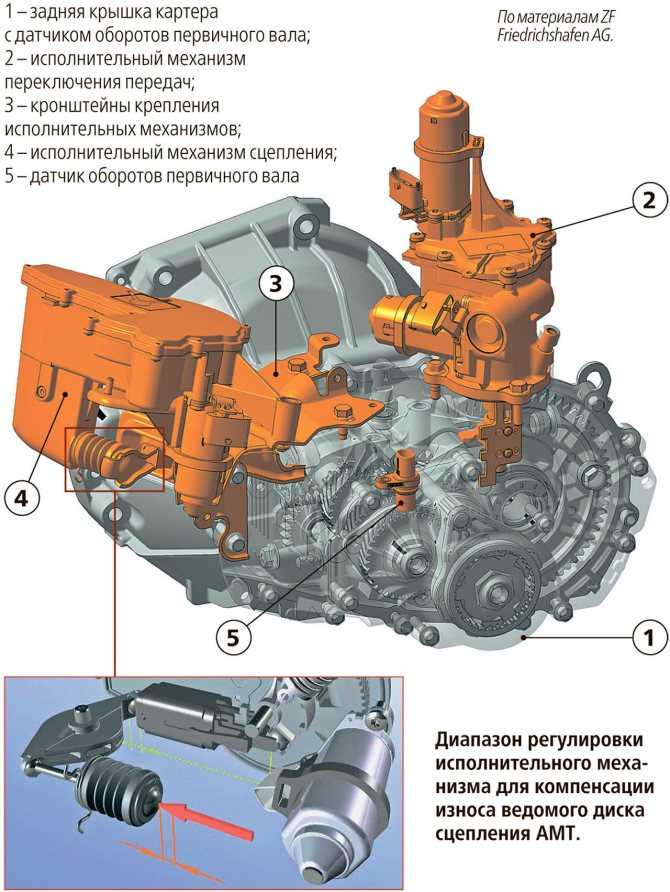

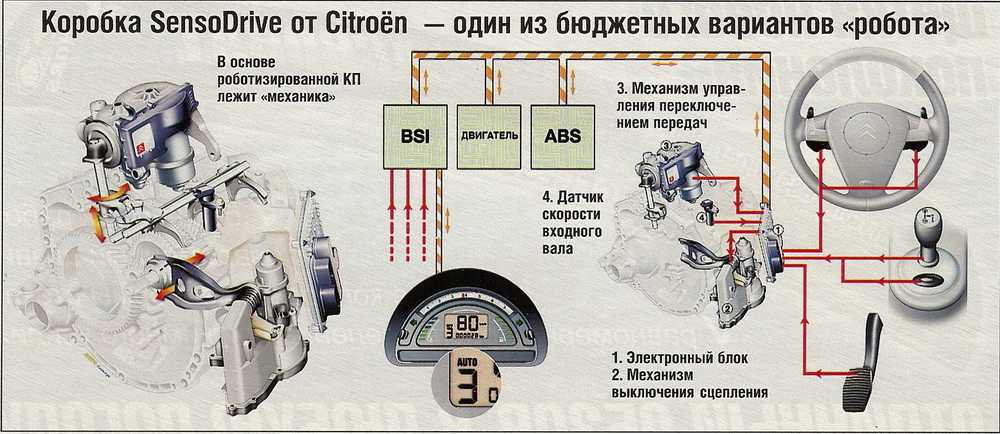

Как уже было сказано выше, РКПП состоит из механической коробки передач, а также дополнительных устройств для выжима сцепления, выбора и переключения передачи. Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Получается, данный тип КПП представляет собой механическую коробку с автоматическим управлением и принципиально отличается от классического «автомата», а также бесступенчатого вариатора.

Роботизированная КПП, как и обычная МКПП, имеет сцепление, в ней не используется трансмиссионная жидкость ATF в качестве рабочей для управления и т.д. Добавим, что в современных «роботах» может быть как одно, так и два сцепления. В первом случае следует понимать однодисковый «робот», а во втором преселективную роботизированную коробку передач с двумя сцеплениями.

Если говорить об устройстве коробки — робот, можно выделить следующие базовые составные элементы:

- Коробка передач, которая по устройству напоминает «механику;

- Актуаторы (сервоприводы), отвечающие за выжим сцепления и включение передачи;

- Блок управления коробкой (микропроцессорный ЭБУ) и внешние датчики;

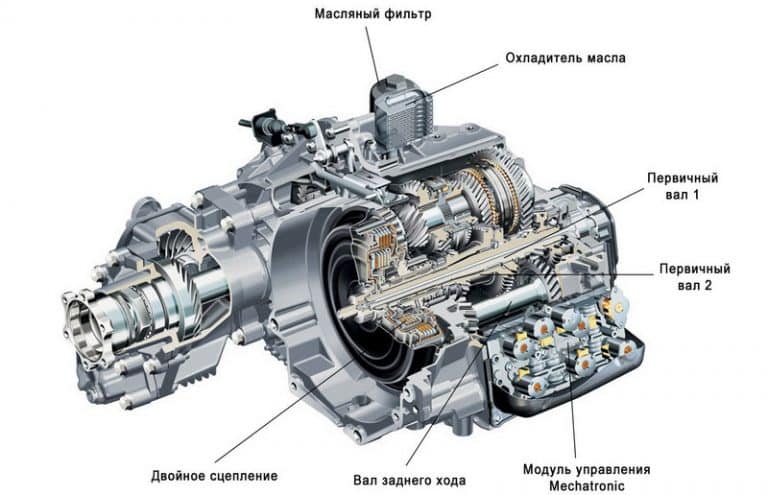

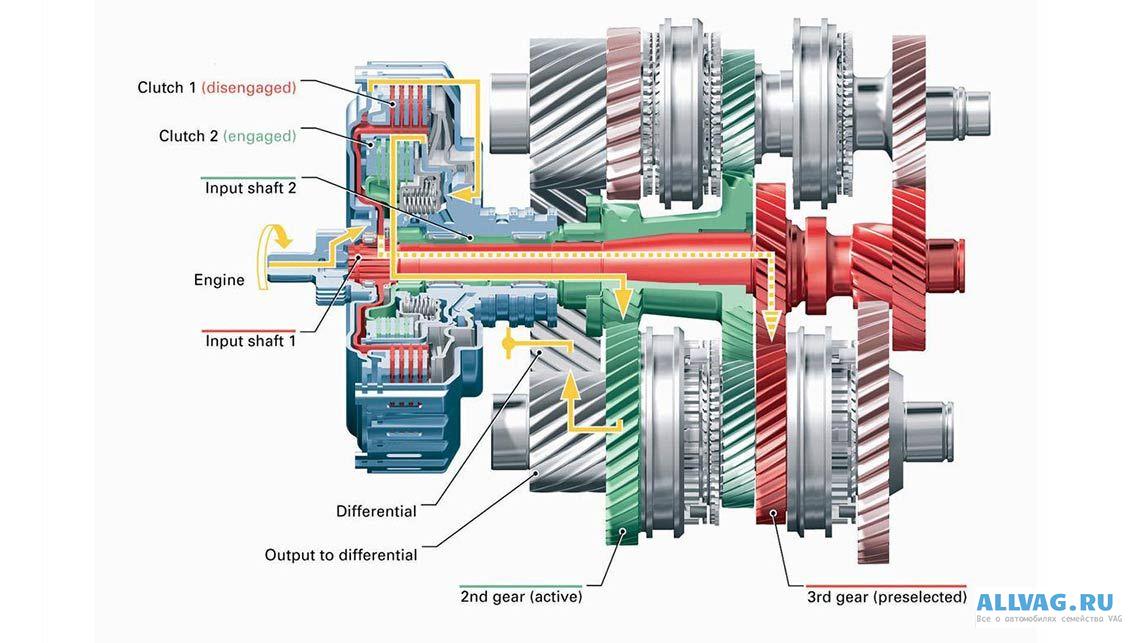

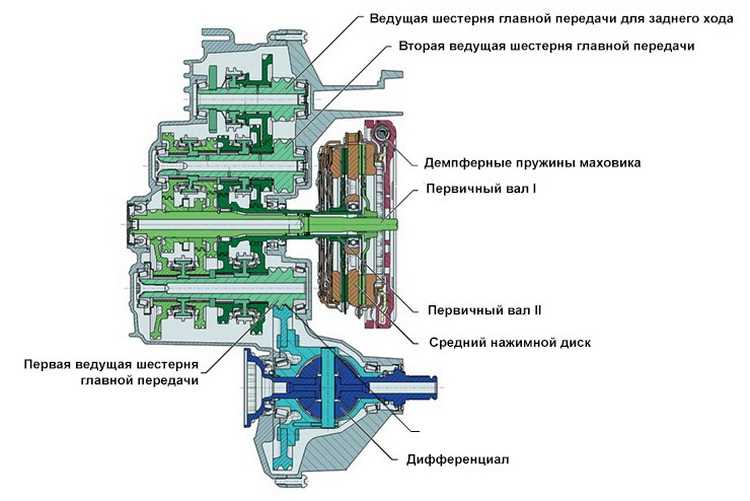

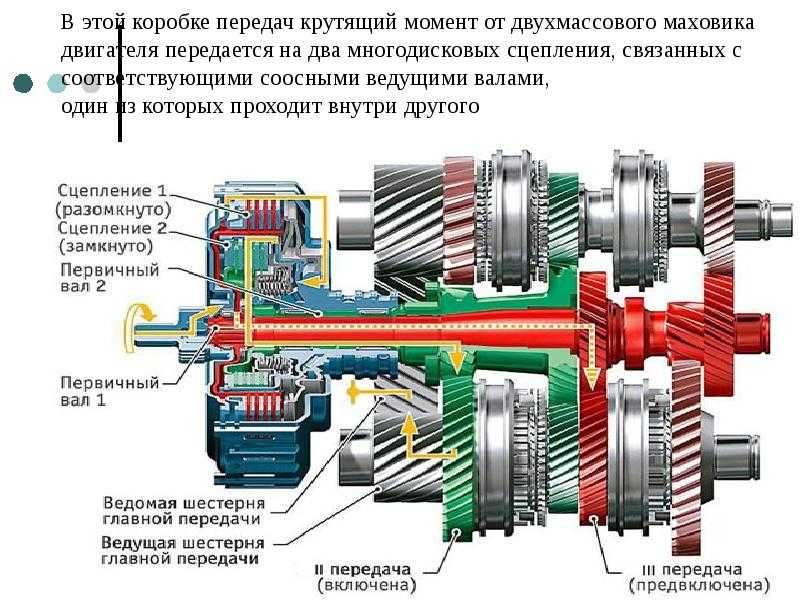

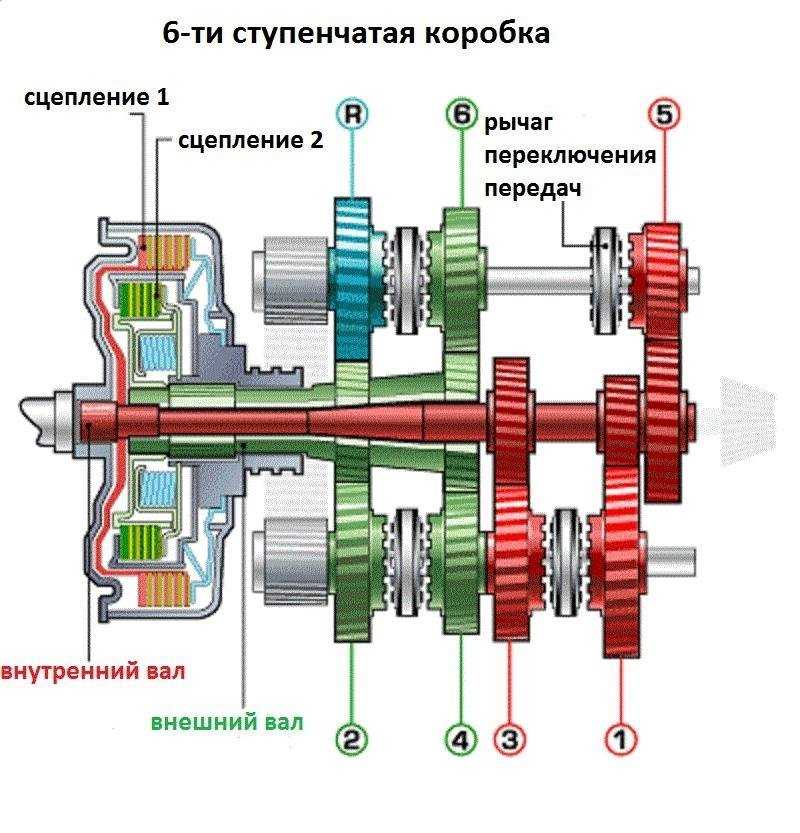

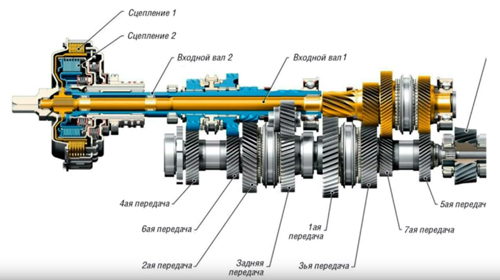

Давайте рассмотрим устройство РКПП на примере 6-и ступенчатой роботизированной коробки передач с двумя сцеплениями. Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

На внешнем валу установлены шестерни привода 2, 4 и 6 передачи. На внутреннем валу ставятся шестерни 1, 3, 5 передачи, а также передачи заднего хода. Для каждого из валов имеется отдельное сцепление.

Актуаторы роботизированной коробки представляют собой электрические или гидросервоприводы. Электрический актуатор -электромотор с редуктором, гидравлический является гидроцилиндром, шток которого связан с синхронизатором. Главной задачей как первого, так и второго типа устройств становится механическое перемещение синхронизаторов КПП, а также включение и выключение сцепления.

Блок управления коробкой передач является микропроцессорным ЭБУ, к которому подключены внешние датчики, которые задействованы в ЭСУД автомобиля. Другими словами, контроллер коробки передач взаимодействует с датчиками от двигателя, а также ряда других систем (например, ABS и т. д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

Как работает роботизированная коробка передач

Что касается принципов работы РКПП, для начала движения и дальнейшего плавного переключения передач необходимо задействовать сцепление (как и в МКПП). Включение сцепления реализует актуатор, который получает сигнал от ЭБУ коробкой и начинает медленно вращать редуктор.

В коробке с двумя сцеплениями сначала включается первое сцепление внутреннего первичного вала. Далее актуатор выбора и включения передачи подводит синхронизатор к шестерне первой передачи. В результате шестерня блокируется на валу и начинает вращаться вторичный вал.

После того, как автомобиль начал движение, водитель продолжает нажимать на педаль газа для разгона. В однодисковых роботах с одним сцеплением для включения второй передачи требуется некоторое время, в результате чего возникает характерный «провал».

Чтобы избавиться от такой задержки и сократить время переключений в конструкцию коробки добавили второе сцепление и еще один вал. В результате появилась так называемая преселективная роботизированная КПП.

В результате появилась так называемая преселективная роботизированная КПП.

Если просто, пока включена первая передача, вторая уже также готова к включению, так как одновременно задействовано второе сцепление. Получается, после сигнала от микропроцессорного блока быстро сработает включение второй передачи.

Подобным образом происходит переключение на последующие высшие передачи, а также понижение передач при езде. При этом время переключения минимально и занимает доли секунды, исключены перегазовки, практически отсутствует разрыв тяги и т.д. Результат — динамичная езда и максимальная топливная экономичность.

Работа в автоматическом режиме становится возможной благодаря тому, что ЭБУ коробкой постоянно анализирует сигналы с внешних датчиков. Блок учитывает нагрузку на ДВС, скорость движения ТС, положение педали газа, пробуксовку колес и т.д.

Также РКПП имеют возможность ручного переключения передач, имитируя работу гидромеханической АКПП в ручном режиме (например, Типтроник). Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Простыми словами, водитель при помощи селектора выбирает режим, при котором ЭБУ коробкой не будет инициировать включение, например, 3 передачи и выше, что помогает преодолевать сложные участки пути (снег, гололед, грязь и т.д.).

Преимущества и недостатки коробки — робот

Сегодня коробка-робот является достаточно распространенным решением. Например, концерн VAG активно устанавливает подобные коробки, которые знакомы потребителям, как DSG, на разные модели Audi, Volkswagen, Porsche, Skoda и т.д. Также роботизированную трансмиссию массово ставят на модели Ford, Mitsubishi, Honda и машины целого ряда других мировых производителей.

На первый взгляд может показаться, что РКПП имеет только плюсы: надежность и ремонтопригодность «механики», быстрота переключений, топливная экономичность, возможность выдерживать большой крутящий момент и т. д.

д.

При этом по заверениям самих производителей РКПП должны в скором времени полностью вытеснить «классические» АКПП с гидротрансформатором и вариаторные коробки. Однако на практике этого не произошло.

Дело в том, что в плане комфорта работа «однодисковых» роботизированных коробок (с одним сцеплением) далека от АКПП и, тем более, от бесступенчатого вариатора. Автомобиль с такой коробкой дергается при езде, переключения «затянуты», имеются провалы и т.п.

Также ресурс сцепления на «роботе» и актуаторов достаточно низкий (в среднем, около 80-100 тыс. км.). При этом стоимость актуаторов высокая, а ремонтопригодность данных элементов сомнительная. По этой причине многие сервисы практикуют узловую замену, то есть актуатор просто меняется на новый.

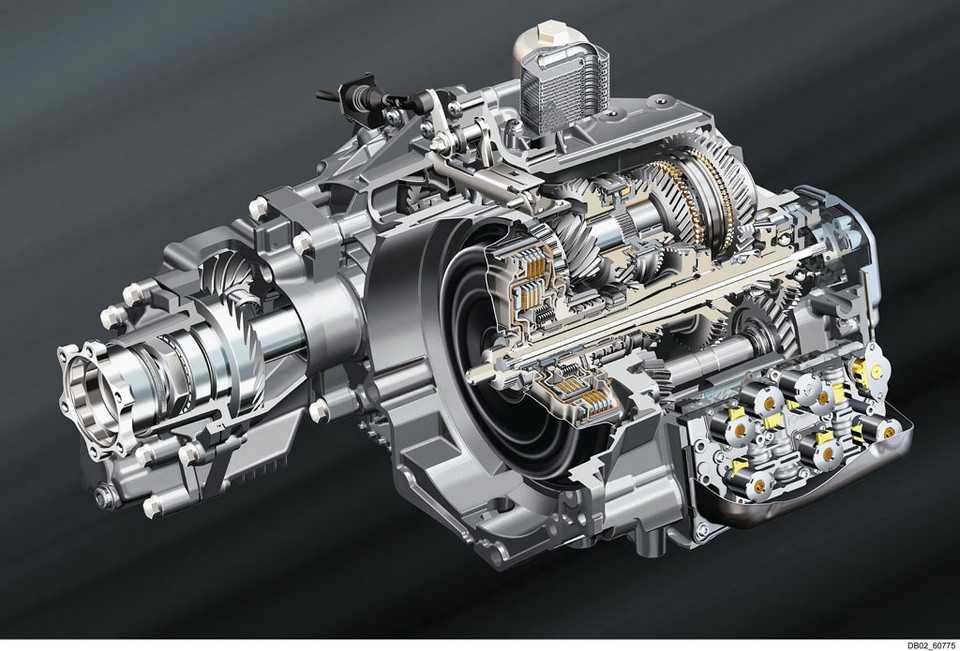

Что касается более сложных и дорогих преселективных коробок с двумя сцеплениями, переключения в этом случае более плавные и больше напоминают работу обычной АКПП. Однако ресурс такого «робота» (например, DSG 6 или DSG 7) все равно снижен, нередко возникают проблемы по части механики и электроники, а ремонт в ряде случаев потребует значительных расходов.

В качестве итога отметим, что многие автопроизводители, особенно из Японии, начали постепенно отказываться от установки коробки-робот на свои модели, заменяя ее классической АКПП с гидротрансформатором (ГДТ).

Например, Hondа Civic 8 хэтчбек, который изначально выпускался с РКПП, но в дальнейшем после рестайлинга получил полноценный «автомат». То же самое можно сказать о популярной Toyota Corolla 2007 года, которая позднее получила вместо «робота» автоматическую гидромеханическую коробку.

Принцип работы коробки робот

Скорее всего, что третья педаль в легковых автомобилях скоро станет экзотикой. С таким темпом развития трансмиссионной автоматики, скоро нечем будет тренировать левую ногу, а автомобили с ручной механической коробкой передач станут анахронизмом. Или все же не до конца еще автоматические системы заменили человека в управлении трансмиссией? На примере роботизированной коробки передач постараемся выяснить, какие перспективы у автоматических трансмиссий.

Содержание:

- Коробка передач робот, что это такое

- Плюсы и минусы роботизированной КПП

- Виды приводов и как ими пользоваться

- Коробка DSG, прощай, педаль сцепления

Коробка передач робот, что это такое

Коробка-робот, роботизированная коробка передач, появилась немного позже гидромеханического автомата, но стала активно использоваться только сейчас. Робот представляет собой обычную механическую коробку передач, правда, переключением их и выключением сцепления занимается исключительно автоматика.

Если разобраться в логике переключения передач, то станет понятен принцип работы коробки робот. Водитель, управляющий автомобилем с механической трансмиссией, самостоятельно решает когда и какую передачу лучше включить, ориентируясь на условия передвижения и состояние дорожного покрытия. То есть человек формирует вводные данные для коробки передач и сам их исполняет. КПП остается просто проделать механическую работу по перемещению втулок и шестерней на валах коробки.

Плюсы и минусы роботизированной КПП

Преимущества роботизированной КПП в том, что она может умело сочетать конструктивную простоту механической коробки и удобство использования гидромеханического автомата. Но и это не все. Как правило, роботизированная КПП значительно дешевле автоматической коробки с классической конструкцией. Именно поэтому роботы стали появляться не только в автомобилях премиум-сегмента, но даже в бюджетных дешевых автомобилях.

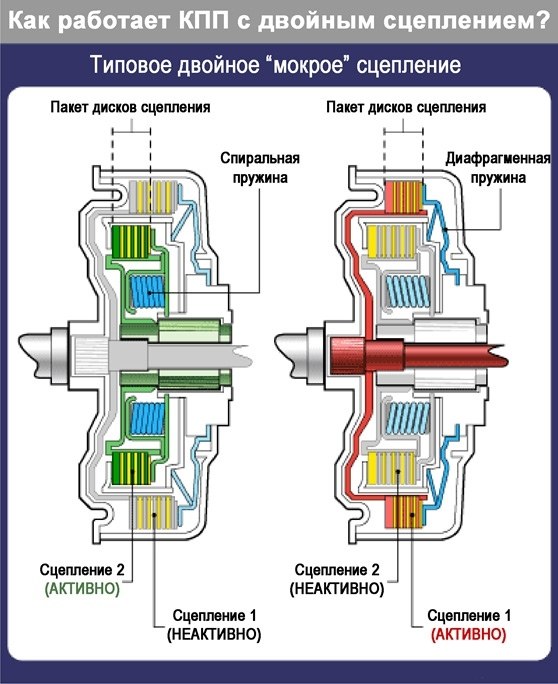

Из представленных на рынке роботизированных трансмиссий существует несколько разновидностей, непринципиально отличающихся друг от друга. Общее у них одно — автоматическое управление сцеплением и автоматизированное переключение передач. В паре со всеми роботами производители применяют так называемое двойное сцепление.

Это по сути обычное фрикционное сцепление, но двойное. Применение такой конструкции позволяет передавать крутящий момент на ведущие колеса без разрыва потока мощности, что очень важно, если ставить во главу угла динамические показатели автомобиля. Сцепление может быть сухим, по аналогии с обычным сцеплением, или мокрым, работающим в масляной ванне. Такое сцепление применяется в основном в роботизированных трансмиссиях DSG концерном Фольксваген.

Сцепление может быть сухим, по аналогии с обычным сцеплением, или мокрым, работающим в масляной ванне. Такое сцепление применяется в основном в роботизированных трансмиссиях DSG концерном Фольксваген.

Виды приводов и как ими пользоваться

Мы добрались до самой сути конструкции роботизированной трансмиссии, а именно, системы привода сцепления и механизма переключения передач. Систем может быть пока только две:

- Гидравлический привод. Он работает при помощи гидроцилиндров с электрическим управлением. Это значит, что для корректной работы системы привода необходимо постоянно поддерживать давление в гидравлической системе, а это, естественно, потеря энергии на привод дополнительного насоса. Однако скорость срабатывания гидравлических роботов просто потрясающая. На некоторых моделях спортивных автомобилей скорость срабатывания может достигать 0,06 секунды.

- Электрический привод. Этот тип привода более медлительный, но более простой и самый недорогой. Именно поэтому его применяют чаще всего в недорогих машинах.

Работает электропривод при помощи сервомеханизмов, а это определяет невысокую скорость переключения передач, но зато потребление энергии ДВС у такого привода гораздо меньше.

Работает электропривод при помощи сервомеханизмов, а это определяет невысокую скорость переключения передач, но зато потребление энергии ДВС у такого привода гораздо меньше.

Единственной проблемой роботизированной трансмиссии до появления двойного сцепления считалась неинформативность сцепления. Когда человек самостоятельно управляет сцеплением, он чувствует момент смыкания дисков и может контролировать процесс так, чтобы переключение прошло плавно и мягко. Также при переключении на скорости могли присутствовать провалы.

Коробка DSG, прощай, педаль сцепления

С появлением немецкого робота DSG в 80-х годах ХХ века, эти проблемы начали потихоньку рассасываться. Основная идея этой коробки в том, что переключение происходит без разрыва потока мощности и с очень высокой скоростью. Принцип действия этой схемы прост, как первое колесо. Для устранения провалов при переключении достаточно было применить два сцепления.

Условно КПП делится на две группы передач — четную и нечетную.

Поскольку шестерни уже введены в зацепление, то по команде ЭБУ или водителя, сцепление моментально отключает первую передачу и включает вторую, в тем временем, третья передача уже входит в зацепление и ждет момента, пока сцепление не перебросит момент на следующую, уже заранее заготовленную, передачу.

Следовательно разница между роботом и автоматом — радикальная. Робот — это та же механика, но с автоматизированным включением сцепления и переключением передач, а автомат работает при помощи гидромеханической муфты. Но по цене АКПП пока что выше роботизированных трансмиссий, поэтому в ближайшем будущем есть все перспективы забыть как выглядит педаль сцепления.

Читайте также Принцип работы механической коробки передач

Читайте также:

Принцип работы коробки робот

3.8 — Оценок: 69

Роботизированная коробка передач (РКПП): устройство, принцип работы, виды

На что только не идут люди, лишь бы не выжимать сцепление! Пожалуй, апогеем сложности стала коробка-автомат, после которой конструкторы поняли, что создали монстра и надо бы что-то попроще. И правда, более простую конструкцию имеет вариатор и даже, как ни странно, роботизированная коробка переключения передач, она же РКПП, РКП, DCT, DSG или «робот».

Как и все автомобильные новинки, первые модели РКПП были не самыми удачными и удобными в работе. Но со временем их конструкция совершенствовалась, так что сегодняшние модификации могут похвастаться и скоростью реакции, и надежностью.

Содержание

- Что же такое роботизированная коробка переключения передач?

- Виды РКПП

- РКПП с одним сцеплением

- РКПП с двумя сцеплениями

- Устройство и принцип работы РКПП с одним сцеплением

- Устройство и принцип работы РКПП с двумя сцеплениями

- Плюсы и минусы роботизированной коробки

- Заключение

Что же такое роботизированная коробка переключения передач?

Роботизированная коробка переключения передачОсновной принцип действия «коробки-робота» мало чем отличается от классической «механики» (за что ее, кстати, ценят автолюбители). Есть первичный вал, на который идет крутящий момент от двигателя, и вторичный, который передает вращение на главную передачу. И есть сцепление, необходимое для размыкания коробки и двигателя для переключения передач.

Есть первичный вал, на который идет крутящий момент от двигателя, и вторичный, который передает вращение на главную передачу. И есть сцепление, необходимое для размыкания коробки и двигателя для переключения передач.

Главное отличие состоит в том, что управляет всем этим не водитель, а электроника. Система датчиков и электронный блок управления (ЭБУ) определяет, когда нужно разомкнуть сцепление, какую передачу включить, затем задействует сервомеханизмы (актуаторы) и умная техника срабатывает без участия человека. А значит, педаль сцепления больше не нужна. Ура!

Сервоприводов в коробке два:

- задача одного размыкать сцепление;

- второго – перемещать синхронизаторы для включения нужной передачи.

Управляться они могут в ручном режиме (когда водитель управляет сцеплением с помощью селектора РКП или подрулевыми лепестками) или автоматикой, когда вся информация поступает с многочисленных датчиков на ЭБУ, обрабатывается, и в виде команд поступает на блок управления коробкой.

- электромотором;

- гидравликой.

Первый однозначно дешевле, проще и надежней, но слегка «тупит» и потому не подходит для крутых спорткаров. Гидравлическая система работает быстрей и четче, но и цена ее выше.

Виды РКПП

В своем развитии «робот» прошел путь от «почти механики» до «автомата», соответственно росла надежность и скорость работы. Первые РКПП практически дублировали конструкцию механической коробки, с поправкой на другой принцип привода механизмов. На смену им пришли роботизированные коробки с двумя сцеплениями, и вот они произвели настоящий переворот во взглядах на этот вид трансмиссии.

РКПП с одним сцеплением

Роботизированная коробка передач с одним сцеплениемПервый опыт, первые ласточки, первые ошибки. Робот с одним сцеплением по своему принципу дублирует механическую коробку передач. Точно так же с помощью сцепления ведущий вал соединяется в коленвалом двигателя, а от него момент вращения передается на ведомый вал через шестерни-синхронизаторы.%2002E-DQ250,%20(DSG-7)%20DQ200,%20DQ500,%20DL501%20(0B5)/0022.jpg)

Электроника разъединяет сцепление, переключает передачу, и затем плавно включает сцепление. В принципе, всё то же самое, что делает сам водитель. Вот только электроника немного подтормаживает с включением сцепления, из-за чего при разгоне получаются провалы скорости. Не самое приятное ощущение.

Этот вид коробок сегодня устанавливается на бюджетные модификации автомобилей. Он больше подходит для плавного «семейного» вождения и совершенно не годится для любителей рвануть с места на «соточку».

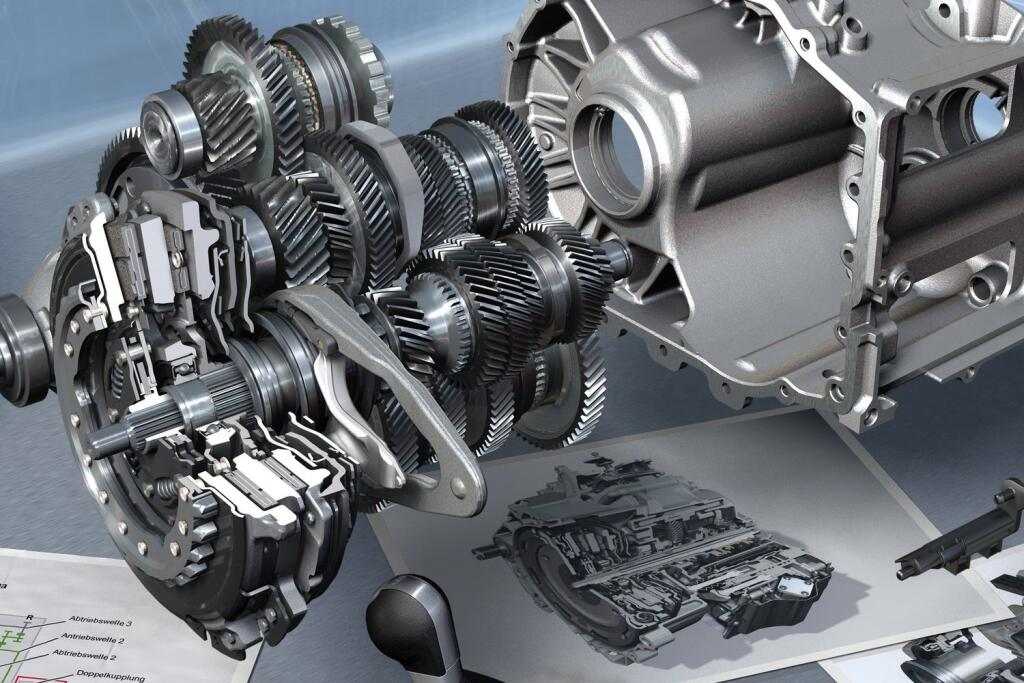

РКПП с двумя сцеплениями

Роботизированная коробка передач с двумя сцеплениемА вот это уже более интересная конструкция, в которой проведена качественная работа над ошибками.

Как сделать так, чтобы не было бесящих секундных провалов? Конструкторы решили эту проблему, установив сразу два первичных вала (то есть оба они связаны с двигателем).

Один вал пустотелый, и в него вставлен второй. Каждый из них управляется отдельным механизмом сцепления. Когда автомобиль трогается с места, включается первая передача на первом валу, при этом второй еще неподвижен, но к нему уже подключена вторая передача. Как только она понадобится, второй вал включается в работу сразу, без задержек. И вторая передача уже на нём включена.

Как только она понадобится, второй вал включается в работу сразу, без задержек. И вторая передача уже на нём включена.

Эта конструкция сегодня пользуется огромным успехом у автоинженеров. Преселективные РКП оказались удобными, надежными и комфортными. Конечно, за такое удовольствие приходится платить, но оно того стоит.

Устройство и принцип работы РКПП с одним сцеплением

Рассматривая устройство простой РКПП, можно всё время повторять фразу «как на механике». Основные конструктивные элементы этой коробки:

- Сцепление. Это стандартное, привычное нам механическое сцепление, никакого гидротрансформатора, как у АКПП, никакой жидкости ATF в нём нет;

- Первичный (ведущий) вал. На нём жестко закреплены шестерни, которые постоянно вращаются вместе с ним. Сам вал соединен с механизмом сцепления;

- Вторичный (ведомый) вал. На нём тоже насажены шестерни (по количеству столько же, сколько на первичном валу), но они не зафиксированы жестко, а могут свободно проворачиваться.

Вторичный вал подключен к главной передаче и передает вращение на колёса автомобиля;

Вторичный вал подключен к главной передаче и передает вращение на колёса автомобиля; - Диски синхронизаторов. Их задача – блокировать на ведомом валу нужную шестерню и тем самым включать нужную передачу;

- Актуаторы. Это механизмы, отвечающие за включение/отключение сцепления и подключение нужных синхронизаторов. Вот их в механической коробке нет.

Принцип работы роботизированной коробки с однодисковым сцеплением тоже не сильно отличается от порядка работы МКПП:

- Когда водитель включает передачу, сервопривод отключает сцепление. Первичный вал размыкается с двигателем, чтобы могла включиться передача;

- После этого второй сервопривод (актуатор) подключает синхронизатор к нужной шестерне на ведомом валу. Вместо того, чтобы свободно вращаться на валу, шестерня блокируется синхронизатором;

- Затем автоматика включает сцепление, шестерня на ведомом валу начинает двигаться синхронно с парной шестерней первичного вала.

Зубчатая пара передает момент вращения на ведомый вал.

Зубчатая пара передает момент вращения на ведомый вал.

Как же приводятся в действие актуаторы? Для этого используется электрический или гидравлический привод.

Электропривод – это обычно шаговый электродвигатель с передаточным механизмом, который включается в нужный момент и на нужное время.

Гидравлический привод приводится в действие электромагнитными клапанами-толкателями, которые через жидкость действуют на сервомеханизмы. За счет того, что используется не только гидравлика, но и электрокомпоненты, второе его название – электрогидравлический привод.

Блок управления получает не только команды от водителя, но и данные с датчиков ABS, ESP, оборотов двигателя и т.д. Однако, какой бы качественной ни была система управления однодисковым сцеплением, провалы при переключении передач всё равно чувствуются. Это не спортивная коробка.

Устройство и принцип работы РКПП с двумя сцеплениями

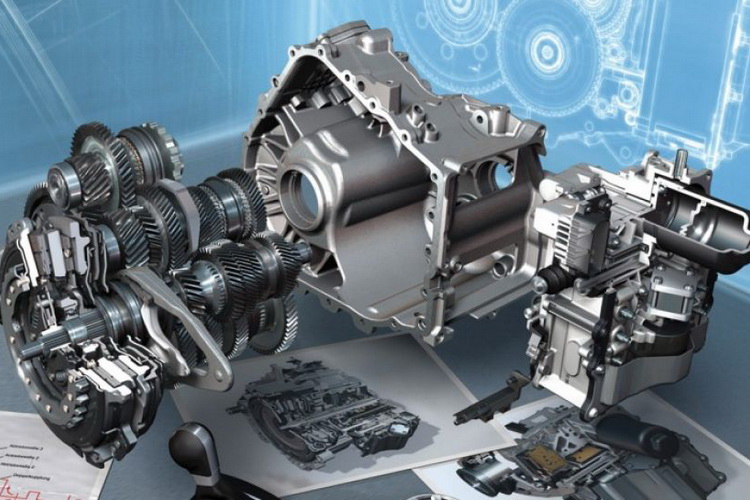

Устройство роботизированной коробки передач с двумя сцеплениямиПреселективный робот – так называют этот тип РКП. И хоть многое в нём сохранилось от «механики», большая часть компоновки сделана по новому принципу. Основные конструктивные элементы:

И хоть многое в нём сохранилось от «механики», большая часть компоновки сделана по новому принципу. Основные конструктивные элементы:

- Первичный вал (внешний) четных передач. Это пустотелый вал, на котором жестко закреплены шестерни № 2, 4 и 6;

- Первичный вал (внутренний) нечетных передач. Он вставлен во внутреннюю полость внешнего вала и несет на себе шестерни № 1, 3, 5, 7 (если есть) и заднего хода;

- Два механизма сцепления, каждое для отдельного ведущего вала. Каждое из них управляется отдельно и в любой момент может быть включено или отключено;

- Два ведомых (вторичных) вала. На каждом из них установлены шестерни передач, синхронизаторы и по одной шестерне главной передачи;

- Гидроблок;

- Актуаторы сцепления и переключения передач.

То, как работает коробка с двумя сцеплениями, сильно отличается от первых моделей РКПП:

- При включении передачи приводится в действие сцепление: тот ведущий вал, который работал, отключается от двигателя, другой, наоборот, подключается.

Если это старт, то включается сцепление вала нечетных передач;

Если это старт, то включается сцепление вала нечетных передач; - К тому валу, который в данный момент отключен от двигателя, подключается следующая передача ведомого вала. Пока она не задействована, поскольку ведущий вал не вращается, но зацепление уже готово;

- При переключении передачи работавший до этого вал выключается от двигателя и подключается сцепление второго. И на нём уже включена нужная передача.

Таким образом, коробка сама готовит ту передачу, которая может понадобиться в следующий момент. Чтобы не было паузы, сцепление срабатывает быстро и четко. Нет паузы на включение-отключение сцепления, нет провалов мощности. Наглядно видно на принцип работы на видео, ниже.

Этот тип коробки назвали преселективным, то есть предварительно выбирающем следующий ход.

В качестве привода используется в основном гидравлика: нет смысла делать такую быструю коробку, и полностью терять от нее эффект на задержки в работе электромотора.

Преселективные коробки бывают с «сухим» и «мокрым» сцеплением. Первый вариант – стандартная конструкция, второй – когда внутри корпуса коробки передач находится трансмиссионная жидкость. «Мокрое» сцепление отлично себя показывает на спортивных состязаниях, поскольку лучше охлаждает и защищает механизм.

Плюсы и минусы роботизированной коробки

Нет, как ни крути, а идеального ничего не бывает. Каждая конструкция имеет свои преимущества и недостатки.

Плюсы РКПП:

- В основе лежит проверенная десятилетиями, старая добрая «механика», ресурс которой измеряется десятками тысяч километров. Любимая многими автомобилистами, надежная, живучая, сравнительно недорогая в обслуживании.

- Еще про обслуживание. Ремонт РКП с одним сцеплением, в случае поломки, будет на порядок дешевле, чем АКПП или вариатора.

Учитывая, что сломаться может абсолютно всё, это серьезный аргумент «за».

Учитывая, что сломаться может абсолютно всё, это серьезный аргумент «за». - Компактные размеры и сравнительно небольшой вес. Это особенно актуально сейчас, когда нужно под капот уместить побольше, а расходных материалов потратить поменьше. Обслуживание «робота» не выльется в большие деньги.

- И при компактных размерах – отличные показатели производительности и экономии топлива. Здесь «робот» намного превосходит даже проверенные временем классические коробки автомат.

Есть и минусы:

- В старых моделях РКПП, с одним сцеплением, довольно длинные паузы при переключении передач, в некоторых моделях до 2 секунд (!) Ездить на такой и оставаться психически адекватным человеком крайне сложно.

- Гидравлический привод всё еще дорого стоит, хоть и убирает проблему «задумчивости» коробки. Для нагнетания давления в приводе используется насос, который приводится в движение от коленвала, что значит потери мощности двигателя на работу насоса.

- Коробки с двойным сцеплением, хоть и достаточно надежны, при ремонте влетают в копеечку.

Та же замена сцепления обойдется недешево, а ведь могут выйти из строя актуаторы, это еще дороже. И всевозможные проблемы с электроникой не только отберут деньги на ремонт, но и могут потянуть за собой проблемы неадекватной работы и раннего износа коробки.

Та же замена сцепления обойдется недешево, а ведь могут выйти из строя актуаторы, это еще дороже. И всевозможные проблемы с электроникой не только отберут деньги на ремонт, но и могут потянуть за собой проблемы неадекватной работы и раннего износа коробки.

Заключение

Однако, несмотря на возможные недостатки, у роботизированных коробок передач есть свои поклонники. И надо отметить, с каждым годом использование РКПП растет, ведь для современных людей важна простота использования, комфорт, а для передовых стран – еще и экологичность транспорта. То, что «робот» помогает экономить топливо, может стать решающим аргументом за размещение ее в новых моделях автомобилей с ДВС.

Что такое робот Pick and Place? Использование и типы

Роботы для захвата и размещения обычно используются в современных производственных условиях. Автоматизация Pick and Place ускоряет процесс подбора деталей или предметов и размещения их в других местах. Автоматизация этого процесса помогает увеличить производительность. Роботы «выбирай и размещай» выполняют повторяющиеся задачи, освобождая людей для выполнения более сложной работы.

Роботы «выбирай и размещай» выполняют повторяющиеся задачи, освобождая людей для выполнения более сложной работы.

Как работают роботы для захвата и размещения

Как правило, роботы для захвата и размещения устанавливаются на устойчивой подставке и располагаются таким образом, чтобы достигать различных областей для выполнения работы. Они используют передовые системы зрения, чтобы идентифицировать, захватывать и перемещать объекты из одного места в другое. Благодаря множеству доступных вариантов конструкции роботы для захвата и размещения могут быть сконфигурированы с различными вариантами инструментов на конце манипулятора для использования в различных приложениях, таких как сборка, упаковка или сбор контейнеров. Например, роботизированные системы захвата и размещения могут использоваться для подбора товаров для заказа и помещения их в коробку для упаковки, или они могут использоваться для захвата деталей, необходимых для сборки, и перемещения их в следующее место.

Типы роботов для захвата и размещения

Существует несколько типов и компонентов роботов для захвата и размещения, в том числе:

- Роботизированная рука .

Роботизированные руки являются наиболее распространенным типом роботов для захвата и размещения. 5-осевой роботизированный манипулятор может использоваться для стандартных операций захвата и размещения, когда объекты берутся и перемещаются в другие места в одной плоскости. 6-осевой робот-манипулятор используется для более сложных задач, например, когда объекты необходимо скрутить или переориентировать, прежде чем поместить в другое место.

Роботизированные руки являются наиболее распространенным типом роботов для захвата и размещения. 5-осевой роботизированный манипулятор может использоваться для стандартных операций захвата и размещения, когда объекты берутся и перемещаются в другие места в одной плоскости. 6-осевой робот-манипулятор используется для более сложных задач, например, когда объекты необходимо скрутить или переориентировать, прежде чем поместить в другое место. - Декартовы — Подобно 6-осевому манипулятору, декартовы роботы работают в нескольких плоскостях. Эти роботы перемещаются по трем ортогональным осям (X, Y и Z) с использованием декартовых координат. Они могут быть сконструированы с любым типом линейного привода и несколькими типами приводных механизмов, такими как ременные, шариковые или ходовые винтовые механизмы. Как правило, они имеют лучшую точность позиционирования по сравнению с 6-осевыми роботами-манипуляторами.

- Delta . Роботы Delta, которые часто используются в приложениях, где роботы собирают предметы группами и помещают их в шаблоны сборки или контейнеры, оснащены передовыми технологиями зрения, которые позволяют им различать различные размеры, формы и цвета.

Существует несколько конфигураций роботов Delta, но большинство из них имеют три руки, которые работают по четырем осям. У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение.

Существует несколько конфигураций роботов Delta, но большинство из них имеют три руки, которые работают по четырем осям. У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение. - Fast pick — Роботы Fast pick идеально подходят для работы со средними и большими объемами заказов с высокой скоростью товарных позиций. Роботы для быстрого подбора полностью автоматизируют процесс подбора, высвобождая рабочую силу человека, чтобы сосредоточиться на более важных действиях. Они идеально подходят для быстрых «дополнительных» товаров, таких как рекламные товары, добавляемые к заказам или батареям. Эти роботы могут собирать до 300 SKU в час из пула до 8 SKU.

- Collaborative — Коллаборативные роботы дополняют работу людей, побуждая сотрудников выбирать места и помогая сотрудникам выполнять каждую задачу.

Оптимизируя маршруты в режиме реального времени и помогая сотрудникам выполнять задачи, коллаборативные роботы помогают сотрудникам работать более эффективно.

Оптимизируя маршруты в режиме реального времени и помогая сотрудникам выполнять задачи, коллаборативные роботы помогают сотрудникам работать более эффективно.

Применение роботов для захвата и укладки

Роботы для захвата и укладки часто используются в производстве, но также используются в таких приложениях, как упаковка, сбор и проверка. Вот несколько наиболее распространенных приложений для роботов для захвата и размещения и способы их использования.

- Сборка – Роботы для захвата и размещения, используемые при сборке, захватывают поступающие детали из одного места, например с конвейера, и помещают или прикрепляют деталь к другой части изделия. Затем две соединенные детали транспортируются на следующую сборочную площадку.

- Упаковка — Роботы для захвата и размещения, используемые в процессе упаковки, захватывают предметы из входящего источника или отведенного места и помещают предметы в упаковочный контейнер.

- Комплектация из корзин – Роботы для захвата и размещения, используемые в приложениях для комплектования корзин, захватывают детали или предметы из корзин. Эти роботы для подбора и размещения обычно имеют усовершенствованные системы зрения, позволяющие им различать цвет, форму и размер, чтобы выбирать нужные предметы даже из корзин, содержащих случайно смешанные предметы. Затем эти части или предметы отправляются в другое место для сборки или упаковки.

- Инспекция — Роботы для захвата и размещения, используемые для инспекционных приложений, оснащены передовыми системами технического зрения для захвата объектов, обнаружения аномалий и удаления дефектных деталей или предметов, размещая их в указанном месте.

Преимущества роботов для захвата и размещения

Основными преимуществами роботов для захвата и размещения являются скорость и стабильность. Роботов можно настроить в соответствии с конкретными производственными требованиями, и они легко программируются, поэтому их можно использовать для различных целей. Хотя конструкции различаются, роботы для захвата и размещения часто имеют небольшие размеры и малый вес, что делает их идеальными для использования в приложениях с ограниченным пространством.

Хотя конструкции различаются, роботы для захвата и размещения часто имеют небольшие размеры и малый вес, что делает их идеальными для использования в приложениях с ограниченным пространством.

Небольшие роботы для комплектования и размещения помогают увеличить производительность, помогая в процессах комплектования и упаковки заказов на складе. Они также обеспечивают хорошую рентабельность инвестиций для производителей. В обоих случаях роботы «выбирай и размещай» освобождают сотрудников и операторов от монотонной повторяющейся работы, что повышает производительность и снижает физическую нагрузку на людей, которая обычно возникает при выполнении таких задач.

Как правильно выбрать робота для захвата и укладки

Роботы для захвата и укладки могут выполнять практически все операции по перемещению материалов с минимальными затратами и эффективно — будь то сборка деталей, сбор контейнеров или упаковка. На рынке представлено несколько конструкций и конфигураций, поэтому может быть сложно выбрать ту, которая соответствует вашим эксплуатационным потребностям. Чтобы помочь вам принять правильное решение, давайте рассмотрим некоторые факторы и функции, на которые следует обратить внимание при покупке робота для захвата и размещения.

Чтобы помочь вам принять правильное решение, давайте рассмотрим некоторые факторы и функции, на которые следует обратить внимание при покупке робота для захвата и размещения.

Количество осей

Количество осей определяет степень свободы и движения робота захвата и размещения. Как правило, больше осей означает больше движения и гибкости, поэтому лучше иметь больше осей, чем меньше. Для выполнения заказов с помощью роботов, в которых предметы помещаются на конвейер, в корзину или непосредственно в упаковочный контейнер, робот должен иметь от четырех до пяти осей. Шесть или более осей предпочтительны для приложений, в которых робот должен вращаться или двигаться линейно, чтобы выполнять задачи в рамках своей рабочей области.

Досягаемость

Досягаемость — это часть рабочей зоны, описывающая максимальное расстояние (по горизонтали и вертикали), в пределах которого робот для захвата и размещения может перемещать предметы. Поскольку робот должен собирать и размещать предметы с высокой точностью, вам следует оценить его досягаемость, чтобы определить, подходит ли он для ваших операций. Максимальный охват по горизонтали — это расстояние от центра основания робота до самой дальней точки его захвата или пользовательского инструмента на конце манипулятора. Максимальный вертикальный вылет робота измеряется от самой низкой точки, до которой может дотянуться робот (обычно это его основание), до максимальной высоты, на которую может подняться запястье.

Максимальный охват по горизонтали — это расстояние от центра основания робота до самой дальней точки его захвата или пользовательского инструмента на конце манипулятора. Максимальный вертикальный вылет робота измеряется от самой низкой точки, до которой может дотянуться робот (обычно это его основание), до максимальной высоты, на которую может подняться запястье.

Повторяемость

Повторяемость описывает способность робота поднимать и бросать предметы в одном и том же месте для каждой выполняемой им процедуры. Для высокоточных операций (таких как сборка электронной печатной платы) требуются роботы с превосходной повторяемостью и радиусом действия с нулевым допуском. Правильный робот для захвата и размещения должен соответствовать радиусу допуска для вашего целевого приложения — приблизительно (< 0,5 мм) для операций по выполнению заказов.

Скорость

Чтобы повысить производительность и эффективность, вам понадобится робот для захвата и размещения, который сможет постоянно выполнять операции по обработке материалов с требуемой скоростью. В спецификации робота обычно указывается скорость (в градусах в секунду) в диапазоне от 0 до максимальной скорости. Убедитесь, что робот для захвата и размещения может выполнять операции со скоростью (и выше), необходимой для вашей операции. Кроме того, лучше всего приобрести робота для захвата и размещения с максимальной скоростью, который может комфортно справляться с периодами пикового спроса.

В спецификации робота обычно указывается скорость (в градусах в секунду) в диапазоне от 0 до максимальной скорости. Убедитесь, что робот для захвата и размещения может выполнять операции со скоростью (и выше), необходимой для вашей операции. Кроме того, лучше всего приобрести робота для захвата и размещения с максимальной скоростью, который может комфортно справляться с периодами пикового спроса.

Конфигурация и обзор

Роботы для захвата и размещения могут быть:

- Шарнирный робот (закрепленный поворотными руками на трех вертикальных осях)

- Сферический робот, обеспечивающий одно линейное и два вращательных движения

- Цилиндрический робот обеспечение движения по горизонтальным, вертикальным и осевым осям

Хотя большинство роботов для захвата и размещения являются гибкими, они ограничены своими размерами, насадками для обработки продуктов и широтой движения. Эти характеристики влияют на то, где они могут быть развернуты и с чем они могут работать. Кроме того, система визуального наведения должна быть достаточно сложной, чтобы идентифицировать несколько товаров из пула SKU.

Кроме того, система визуального наведения должна быть достаточно сложной, чтобы идентифицировать несколько товаров из пула SKU.

Полезная нагрузка

Полезная нагрузка — это максимальный вес, который робот может перенести из одной точки в другую. Он включает в себя вес собираемого продукта и вес инструментов на конце руки робота. Робот для захвата и размещения должен быть в состоянии поднять самый тяжелый предмет в вашем инвентаре, полностью вытянуть руку и точно разместить указанный предмет.

Сколько стоят роботы для захвата и размещения?

Операторы логистики могут получить огромную выгоду от развертывания на своих складах подходящих роботов для захвата и размещения товаров. В связи с тем, что пандемия коронавируса нарушает цепочки поставок по всему миру, для предприятий как никогда важно автоматизировать выполнение заказов, чтобы идти в ногу с растущим спросом потребителей и сокращением предложения рабочей силы.

Роботы для захвата и размещения выполняют задачи по захвату точно, аккуратно и надежно — без перерывов и не подвержены усталости, монотонности и отвлекающим факторам окружающей среды. Хотя такая автоматизированная точность должна иметь высокую цену, по оценкам, первоначальная стоимость робота для захвата и размещения составляет несколько тысяч долларов.

Хотя такая автоматизированная точность должна иметь высокую цену, по оценкам, первоначальная стоимость робота для захвата и размещения составляет несколько тысяч долларов.

Время установки незначительно, поскольку предприятиям не нужно вносить серьезные изменения в инфраструктуру своих складских помещений. Правильные роботы для захвата и размещения могут начать работу почти сразу после их установки и программирования и могут сразу начать повышать уровень производительности.

Несмотря на уровень сложности технологий, используемых при создании роботов для захвата и размещения, они требуют минимального обслуживания. Используя надлежащие методы очистки и рекомендации по техническому обслуживанию, предприятия могут выполнять все необходимое техническое обслуживание собственными силами. Это делает общую стоимость владения роботом для захвата и размещения намного ниже, чем другие технологии автоматизации склада.

Инвестиции в роботов для захвата и размещения позволяют компаниям получить конкурентное преимущество и максимально повысить производительность своих предприятий.

Узнайте больше о Fast Lane от 6 River Systems, полностью автоматизированном решении для комплектования высокоскоростных SKU. Хотите узнать больше? Давайте обсудим решение, которое подходит именно вам. Свяжитесь с нами сегодня.

Промышленный робот: Как это работает?

Промышленный робот присутствует во всех отраслях промышленности. Запрограммированная система, позволяющая автоматизировать и оптимизировать производство путем выполнения различных задач, представляется идеальным решением для многих компаний. Мы расскажем, как это работает и как выбрать лучшего промышленного робота.

Промышленный робот: что это такое?

Промышленный робот , как определено Международной организацией по стандартизации, представляет собой автоматически управляемую, многофункциональную, универсальную и программируемую систему, состоящую из трех или более осей. Существует два типа роботов: декартовы роботы и полишарнирные роботы .

Декартова система — это линейный робот, который движется по трем ортогональным осям (X, Y и Z) в соответствии с декартовыми данными. Он сделан из формы линейных приводов.

Полишарнирный робот может двигаться в трехмерной среде благодаря своим ротоидным суставам. Обычно он имеет 6 осей.

Каждый робот имеет свои особенности и технологии. Наиболее важными из них являются диапазон действия и максимальная грузоподъемность, которая задает пределы возможностей машины. Эти элементы позволяют выбрать наиболее подходящего промышленного робота. Улучшить производительность робота можно дополнительными осями: линейными осями, позиционерами или переместить его с помощью мобильной платформы.

Роботизированная система состоит из трех основных компонентов:

Механическая часть : сама рука, состоящая из двигателей на каждой оси.

Электронная часть : шкаф управления с центральным блоком, обеспечивающим сервоуправление, его датчики и вариаторы скорости.

Часть компьютера : в форме специального языка программирования, который позволяет управлять роботизированной машиной, связывая ее с пользователем и окружающей средой. Эта компьютерная часть включает в себя калькулятор, который преобразует закодированные данные двигателя в декартовы значения.

Это программирование, которое позволяет элементам связываться между собой и создавать голого робота, инструмент для автоматизации промышленных операций. Есть три метода:

Программирование путем обучения — это первый метод, который необходимо разработать. Заключается в создании траекторий путем запоминания декартовых координат. Это определит рабочее и проходное положение робота. Этот метод выполняется непосредственно на Android через блок управления, smartPAD в KUKA или вручную с помощью подходящих инструментов, таких как ready2_pilot.

Следующим был расчетный метод . Он состоит из определения положения точки с использованием формул, основанных на первой определенной точке.

Появился третий метод, видоизменивший практику первых двух. Автономное программирование состоит в создании и моделировании траекторий в программном обеспечении для автономного программирования. Таким образом, рабочая среда роботизированного решения воссоздана и позволяет проводить большую панель тестов.

Программное обеспечение для моделирования для упрощения программирования.

Для чего нужен промышленный робот?

Приложения в робототехнике используются в качестве основного инструмента во многих отраслях промышленности, таких как автомобилестроение, пищевая промышленность, электроника, металлургия, производство пластмасс, а также в медицинском секторе. Робот-манипулятор подходит для многих различных применений в зависимости от его основных характеристик и инструмента, находящегося в его распоряжении. Основные приложения:

Основные приложения:

Преимущества использования

Промышленные роботы обеспечивают скорость исполнения в производственной среде, превосходящую человеческую , и надежность и точность с течением времени. Учитывая высокий уровень точности, промышленные роботы способны производить высококачественную продукцию и выполнять более точные и надежные процессы . Высокое качество продукции приводит к сокращению времени, затрачиваемого на проверки качества, чтобы определить, соответствуют ли продукты желаемым стандартам.

Таким образом, использование технологии автоматизации дает множество преимуществ:

Улучшение выхода

Максимизация производства

Оптимизация качества

Почти идеальная и воспроизводимая точность

Снижение рисков для работников

Улучшение условий труда: меньше RSI

Уверенность в согласованности скорости и процесса

Повышенная гибкость

Как выбрать лучшую роботизированную систему?

Лучшим роботом будет тот, который наилучшим образом соответствует конкретным потребностям производственного проекта. Для этого важно знать некоторые ключевые критерии , поскольку существуют разные типы роботов:

Для этого важно знать некоторые ключевые критерии , поскольку существуют разные типы роботов:

Задача для автоматизации

Требуемый охват

Груз (вес перевозимой части…)

Время цикла

Рабочая среда

При интеграции промышленного робота, классического или коллаборативного робота безопасность является необходимостью, и поэтому важно заранее выполнить анализ рисков . В частности, коботы, которые работают в той же среде, что и люди, чтобы сочетать человеческие возможности с эффективностью машин, требуют множества мер предосторожности. Как только вы запомните эти элементы, вы можете провести исследование или использовать этот инструмент, который рассчитает промышленный автомат, наиболее подходящий для ваших нужд.

Кроме того, вы можете связаться с нашими специалистами напрямую для индивидуальной поддержки. Короче говоря, лучшего робота не существует, но роботы-манипуляторы существуют для всех ситуаций и приложений.

Процесс роботизированной сварки — Как работает роботизированная сварка

21 августа 2019 г.

Роботизированная сварка автоматизирует процесс сварки для повышения точности, безопасности и сокращения времени, необходимого для выполнения каждого проекта. Эти преимущества делают процесс роботизированной сварки популярной альтернативой ручному соединению металлов. Некоторые отрасли промышленности используют преимущества этого автоматизированного процесса для максимально быстрого получения необходимых результатов.

Как работает роботизированная сварка

При использовании роботов для любого процесса метод требует внесения поправок для обеспечения автоматизации. То же самое относится и к сварке, при которой используются несколько инструментов, не встречающихся в ручном эквиваленте. Людям не нужно программировать, как роботам-сварщикам.

У самого робота есть рука, которая может двигаться в трех измерениях для прямолинейных типов и в большем количестве плоскостей с шарнирными версиями. Устройство подачи проволоки посылает присадочную проволоку роботу по мере необходимости для выполнения сварочных работ. Высокотемпературная горелка на конце руки плавит металл, чтобы обеспечить процесс сварки. Поскольку температура достигает тысяч градусов, использование роботов для этого процесса обеспечивает большую безопасность людей.

Сертифицированные операторы-люди по-прежнему должны оставаться рядом с роботами. Эти рабочие должны пройти сертификацию Американского общества сварщиков (AWS), которая сертифицирует не только сварщиков, выполняющих ручную сварку, но и операторов роботизированных сварочных манипуляторов. Операторы программируют контроллер с помощью подвесного пульта обучения. Это устройство устанавливает новые программы, перемещает руку и меняет параметры процесса. Чтобы начать сварку, оператор использует кнопки на панели управления.

Инструмент в манипуляторе нагревается до расплавления металла для соединения нужных деталей. По мере необходимости устройство подачи проволоки подает больше металлической проволоки к кронштейну и горелке. В ожидании следующих деталей для сварки рука перемещает горелку к очистителю, чтобы очистить руку от любых металлических брызг, которые могли бы затвердеть на месте без этого процесса.

Поскольку одной из основных причин использования роботов-сварщиков является защита людей, эти автоматизированные системы оснащены множеством функций безопасности. Дуговые экраны предотвращают смешивание высокотемпературной дуги с кислородом. Закрытые зоны защищают операторов от температуры и яркого света.

Роботизированные сварочные процессы

Сварка требует высокого уровня образования и навыков. Однако количество профессиональных сварщиков не соответствует потребностям отрасли. По данным Американского общества сварщиков, к 2022 году отрасль будет испытывать нехватку 450 000 сварщиков. Вместо того, чтобы отставать от критически важных проектов, которые эти работники завершили бы, роботы могут восполнить пробел.

Вместо того, чтобы отставать от критически важных проектов, которые эти работники завершили бы, роботы могут восполнить пробел.

автоматизируют процесс, что обеспечивает более высокую точность, меньшее количество отходов и более быструю работу. Имея широкий спектр оборудования, роботы адаптируются к широкому спектру процессов сварки, включая дуговую, контактную, точечную, TIG и другие.

1. Дуговая сварка

Одним из наиболее распространенных видов роботизированной сварки является дуговой процесс. В этом методе электрическая дуга генерирует сильное тепло, до 6500 градусов по Фаренгейту, которое плавит металл. Расплавленный металл соединяет детали вместе, затвердевая в стабильное соединение после охлаждения. Когда в проекте требуется большой объем точно соединенных металлов, дуговая сварка является идеальным применением.

2. Сварка сопротивлением

Когда в проектах требуется термическая обработка или способ снижения затрат, роботы могут использовать контактную сварку. Во время этого процесса электрический ток создает лужу расплавленного металла, проходя между двумя металлическими основаниями. Этот расплавленный металл соединяет куски металла вместе.

Во время этого процесса электрический ток создает лужу расплавленного металла, проходя между двумя металлическими основаниями. Этот расплавленный металл соединяет куски металла вместе.

3. Точечная сварка

Некоторые материалы сопротивляются электрическому току, что препятствует их сварке другими способами. Такая ситуация часто возникает в автомобильной промышленности при сборке частей кузова автомобиля. Чтобы решить эту проблему, сварщики-роботы используют разновидность контактной сварки, чтобы соединить пару тонких металлических листов в одном месте.

4. Сварка ВИГ

Роботизированная сварка, требующая высокого уровня точности, может потребовать сварки TIG. Этот метод также называется дуговой сваркой вольфрамовым электродом или GTAW. Электрическая дуга проходит между вольфрамовым электродом и металлической основой.

5. Сварка МИГ

Дуговая сварка металлическим газом, также известная как GMAW или MIG, представляет собой быстрый и простой метод, в котором используется высокий уровень наплавки. Проволока непрерывно движется к нагретому наконечнику сварочного аппарата, который расплавляет проволоку, позволяя большому количеству расплавленного металла капать на основание для соединения основания с другим элементом.

Проволока непрерывно движется к нагретому наконечнику сварочного аппарата, который расплавляет проволоку, позволяя большому количеству расплавленного металла капать на основание для соединения основания с другим элементом.

6. Лазерная сварка

Когда сварочные работы требуют точности для большого количества деталей, предпочтительным методом соединения металлов является лазерная сварка. Небольшие детали, такие как ювелирные изделия или медицинские компоненты, часто используют лазерную сварку.

7. Плазменная сварка

Плазменная сваркаобеспечивает наиболее значительную степень гибкости, поскольку оператор может легко изменять как скорость газа, проходящего через сопло, так и температуру.

Свяжитесь с нами

Роботизированная и ручная сварка

Ручная сварка по-прежнему используется в современном производстве. Для проектов, в которых вам нужен эксперт для быстрого изменения используемых стилей сварки, лучшим выбором будет ручная сварка. Профессиональный сварщик может быстро изменить то, что он делает, но роботы не так быстро адаптируются к неопределенным ситуациям.

Профессиональный сварщик может быстро изменить то, что он делает, но роботы не так быстро адаптируются к неопределенным ситуациям.

Поскольку ручная сварка по-прежнему нужна многим компаниям, профессиональные сварщики не исчезнут в ближайшее время. На самом деле, из-за упомянутой выше нехватки опытных сварщиков те, у кого есть сертификаты, легко найдут работу, даже если несколько предприятий инвестируют в роботов.

Замена ручных сварочных аппаратов роботами не приведет к тому, что AWS перестанет заниматься сертификацией. Большинству операторов роботов-сварщиков необходимо пройти сертификацию в области робототехники в этой области, для которой AWS также предлагает сертификаты. Наличие экспертов по робототехнике, которые разбираются в сварке, гарантирует, что проекты будут правильно запрограммированы, чтобы завершить их как можно быстрее и с минимальными затратами.

Стоит ли использовать роботизированную сварку?

Используете ли вы роботизированную сварку или нет, во многом зависит от типа проекта, над которым вы работаете. Давайте рассмотрим некоторые плюсы и минусы роботизированной сварки, чтобы помочь вам определить, подходит ли этот метод для вашего проекта.

Давайте рассмотрим некоторые плюсы и минусы роботизированной сварки, чтобы помочь вам определить, подходит ли этот метод для вашего проекта.

Плюсы роботизированной сварки

Роботизированная сварка имеет много положительных качеств, которые убеждают предприятия выбирать этот процесс для своих проектов. Эти преимущества могут повысить производительность и прибыль как для сварочной компании, так и для компаний, которым она поставляет продукцию.

1. Повышенная эффективность

В отличие от людей, которым нужны перерывы и отгулы, робот может работать в 24-часовую смену. Более продолжительное рабочее время и более высокие скорости позволяют роботизированным сварочным аппаратам выполнять свои проекты намного быстрее, чем люди. Благодаря более быстрому времени завершения, производительность роботов-сварщиков намного превосходит все возможности человека.

2. Повышенная безопасность

Сварочные роботы оснащены рядом функций безопасности для защиты людей от сварочной дуги, ее температуры и яркости. Эти функции безопасности помогают обеспечить безопасность рабочей зоны. Когда рабочие будут иметь более безопасное рабочее место, они будут более продуктивными и повысят удовлетворенность работой. Травмы и поврежденное оборудование также дорого обходятся компаниям, поэтому эти функции безопасности также могут сэкономить им деньги.

Эти функции безопасности помогают обеспечить безопасность рабочей зоны. Когда рабочие будут иметь более безопасное рабочее место, они будут более продуктивными и повысят удовлетворенность работой. Травмы и поврежденное оборудование также дорого обходятся компаниям, поэтому эти функции безопасности также могут сэкономить им деньги.

3. Повышенная точность

Идеальный проект для робота включает в себя повторяющиеся движения, применяемые к большому количеству деталей. При выполнении такой работы даже самый опытный работник со временем допускает ошибки. Роботы закончат проект с более высокой степенью точности, потому что машина будет продолжать работать с таким же уровнем внимательности, пока проект не будет завершен.

4. Меньше отходов

Благодаря повышенной точности роботы производят меньше отходов из-за ошибок. Сварщикам, выполняющим ручную сварку, возможно, придется отбраковывать ошибочно сваренные детали или детали со слабыми соединениями. Поскольку роботы работают с более высокой степенью точности, они делают меньше ошибок. Без такого большого количества материала, выбрасываемого из-за ошибок, предприятие, использующее роботизированных сварочных аппаратов, работает более эффективно и производит меньше отходов.

Без такого большого количества материала, выбрасываемого из-за ошибок, предприятие, использующее роботизированных сварочных аппаратов, работает более эффективно и производит меньше отходов.

5. Снижение стоимости доставки

После установки роботы могут сваривать большое количество деталей. Хотя первоначальные затраты компании, использующей роботизированный сварочный аппарат, могут быть высокими, высокая производительность машины в конечном итоге окупит убытки. Поскольку автоматические сварочные аппараты имеют высокий уровень производительности, проекты, выполненные с их помощью, могут стоить меньше, чем проекты, в которых задействована команда людей.

Сварочные роботы также могут сократить расходы на доставку. Компания, выполняющая сварку, может использовать одного оператора вместо бригады сварщиков для выполнения того же объема работы. Урезав накладные расходы, компания, которую вы нанимаете для сварочных работ, может предложить более низкие цены или дополнительные услуги.

Минусы роботизированной сварки

Роботизированная сварка хоть и полезна, но имеет некоторые недостатки, которые в некоторых ситуациях могут перевешивать преимущества.

1. Более высокая начальная стоимость

Да, ваши расходы на доставку, скорее всего, будут ниже, если вы воспользуетесь услугами компании с роботизированными сварочными аппаратами. Однако, если бы вы сами инвестировали в оборудование и обучение операторов, вы, вероятно, сочли бы это вложение убытком. Отдельные компании, которые профессионально не предлагают сварочные услуги, могут не использовать роботов-сварщиков в достаточной степени, чтобы оправдать высокую закупочную цену оборудования.

Если вы хотите, чтобы ваш бизнес использовал преимущества роботизированной сварки, передача работы на аутсорсинг будет наиболее финансово ответственным вариантом для вашей компании. Вы получите быстрый оборот для больших объемов без необходимости выделять значительную часть своего бюджета на оборудование.

2. Меньшая гибкость

Преимущество роботов, работающих более точно, чем люди, имеет и обратную сторону. Люди могут реагировать на неожиданные ситуации так, как не могут роботы. Когда роботу-сварщику необходимо внести изменения, оператор должен остановить его процесс и перепрограммировать его. Для сложных проектов это увеличивает количество требуемого времени.

3. Нецелесообразно для небольших проектов

Для небольших проектов время, необходимое для программирования манипулятора, может быть больше, чем процесс сварки. Для небольших проектов человек-сварщик мог бы выполнить задачу быстрее, но это время зависит от размера проекта и скорости программирования оператора.

Будущее роботизированной сварки

Сегодня на роботизированную сварку приходится лишь небольшая часть сварочных проектов в отрасли, но это, вероятно, изменится с появлением новых технологий. Будущие инновации приведут к тому, что сварочные роботы станут проще в использовании, будут работать с другими машинами и станут более популярными.

1. Сварочные роботы, управляемые разумом

В настоящее время операторы должны программировать сварочных роботов, чтобы запустить их в процесс. Однако вместо компьютерного терминала или обучающего пульта будущим операторам, возможно, придется думать только о том, что они хотят, чтобы робот делал.

Исследователи из Университета Иллинойса в Урбане-Шампейне создали колпачок, который преобразует мозговые волны в операции для роботизированной сварочной руки. Применительно к отрасли такой процесс может сократить объем обучения существующих сварщиков, работающих вручную, чтобы стать операторами роботов. Профессионалы могли надеть кепку и просмотреть чертежи, чтобы сообщить роботу, как правильно сваривать детали, вместо того, чтобы подключать компьютерную программу.

Поскольку для этих манипуляторов не требуются отдельные компьютерные программы, манипуляторы-роботы могут выполнять даже небольшие проекты, для которых в настоящее время требуется слишком много времени для программирования, чтобы использование роботов имело смысл.

Эта технология вряд ли появится в ближайшее время. По оценкам исследователей, несмотря на успех прототипа исследовательской группы, разработка крышки для коммерческого использования потребует как минимум пару лет.

2. Коллаборативные роботы

Представьте, что ваш партнер по работе — робот, а не человек. Некоторые предприятия уже используют коллаборативных роботов. Эти машины имеют удобную конструкцию, которая позволяет легко взаимодействовать с людьми. Сенсоры делают этих роботов способными собирать информацию и реагировать на меняющиеся ситуации.

Промышленные роботы традиционно требовали предварительного программирования для выполнения крупномасштабных задач. Эти долговечные, но дорогие и громоздкие устройства занимают слишком много места и денег, чтобы быть жизнеспособным вариантом для небольших предприятий.

Чтобы решить эту проблему, инженеры создали все более надежных коллаборативных роботов, которые могут работать с людьми в промышленных приложениях. Разработчики этих машин надеются сократить количество 90% задач, которые могли бы выполняться автоматически, но не выполняются.

Разработчики этих машин надеются сократить количество 90% задач, которые могли бы выполняться автоматически, но не выполняются.

Коллаборативные роботы могут интегрироваться в зоны ручной сварки, чтобы дополнить работу сварщиков-людей. С такими изменениями ожидайте увидеть еще больший рост, чем рынок уже демонстрирует.

3. Растущий рынок

Транспортный и автомобильный рынки продолжают внедрять технологические инновации, повышающие производительность. Сварочные роботы являются важной частью операций этих отраслей. Из-за роста в этих секторах за пять лет с 2018 по 2023 год использование роботов-сварщиков будет увеличиваться со совокупным годовым темпом роста 8,9.1%.

Растущий спрос на автомобили во всем мире вынуждает транспортную отрасль и автомобильный сектор увеличивать производство. Для увеличения производства потребуются инвестиции в оборудование, такое как роботы-сварщики, которые увеличивают скорость и точность процесса сборки транспортных средств.