Кривошипно-шатунный механизм / Автомобили Камаз-6460. Руководство по устройству, техническому обслуживанию и ремонту / Техсправочник / Кама-Автодеталь

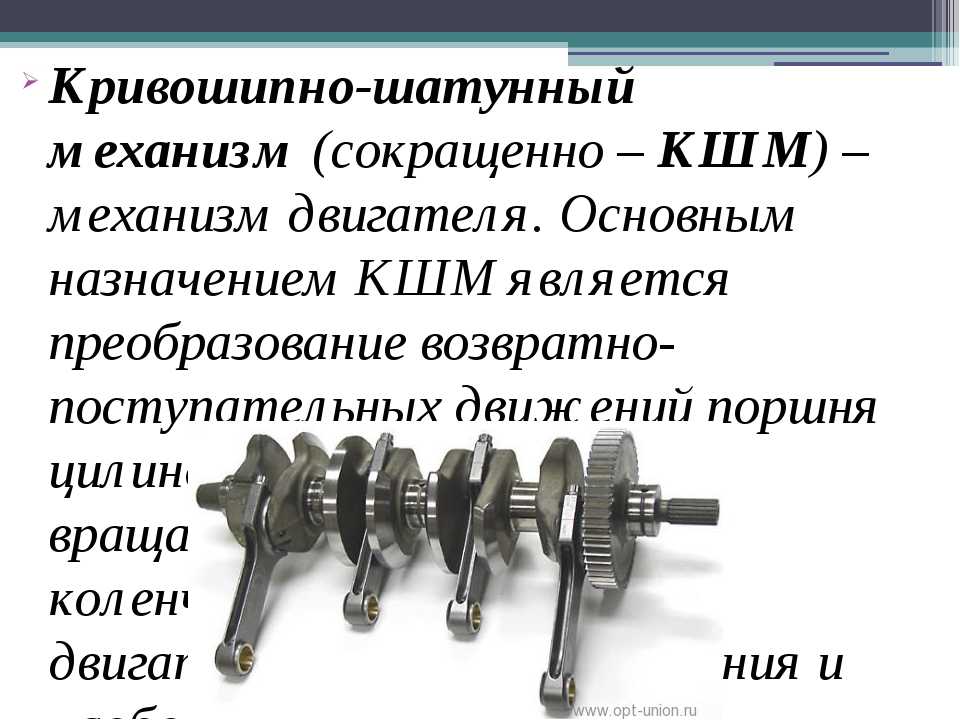

Кривошипно-шатунный механизм

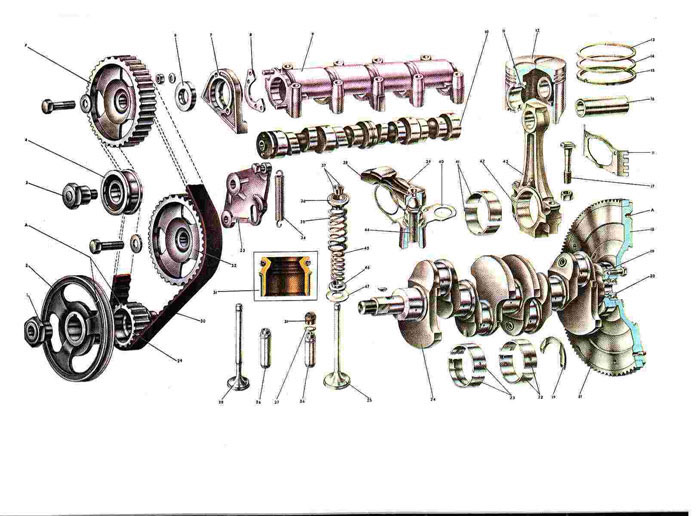

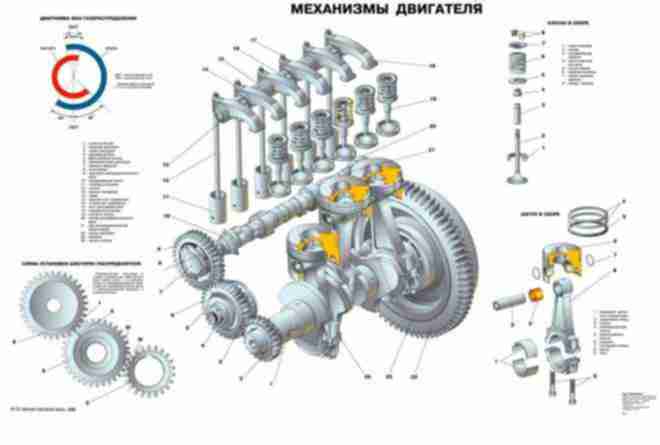

Коленчатый вал (рис. 21) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, связанные щеками и сопряженные переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

Рис. 21. Коленчатый вал:

1 — противовес;2 — шестерня привода масляного насоса; 3 — заглушка; 4 — шпонка; 5- отверстия подвода масла к шатунным шейкам; 6 — отверстия подвода масла в коренных шейках.

К каждой шатунной шейке присоединяются два шату на (рис. 22) — один для правого и один для левого рядов цилиндров.

Упрочнение коленчатого вала производится азотированием на глубину 0,5…0,7 мм, твердость упрочненного слоя не менее 600 HV. Подвод масла к шатунным шейкам производится через отверстия в коренных шейках 6 и отверстия 5 (рис. 21).

21).

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеется дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 4. Для обеспечения требуемого дисбаланса, на маховике выполняется выборка 6 (рис. 25).

На хвостовике коленчатого вала выполнена шейка 9 (рис. 23), по которой центрируется шестерня коленчатого вала 8 и маховик 1 (рис. 26). На заднем торце коленчатого вала выполнено десять резьбовых отверстий М16х1,5-6Н для крепления шестерни коленчатого вала и маховика, на переднем торце выполнено восемь резьбовых отверстий М12х1,25-6Н для крепления гасителя крутильных колебаний.

В полость носка коленчатого вала установлена заглушка 3 (рис. 21), через калиброванное отверстие которой осуществляется смазка шлицевого валика переднего привода отбора мощности.

От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами1 и двумя нижними полукольцами 2 (рис. 23), установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

23), установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

На носке коленчатого вала (рис. 21) установлены шестерни привода масляного насоса 2 и привода газораспределительного механизма 8 (рис. 23).

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рис. 26). с дополнительным уплотняющим элементом — пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Номинальные диаметры шеек коленчатого вала:

— коренных 95-0,015 мм:

— шатунных 80-0,013 мм.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей. Обозначение вкладышей подшипников коленчатого вала, диаметр коренных шеек коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в приложении 11.

Обозначение вкладышей нижней головки шатуна, диаметр шатунных шеек коленчатого вала, диаметр отверстия в кривошипной головке шатуна под эти вкладыши указаны в приложении 12.

Вкладыши 7405.1005170Р0, 7405.1005171Р0, 7405.1005058Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировать.

При шлифовке коленчатого вала по коренным шейкам до диаметра 94 мм и менее или по шатунным шейкам до диаметра 79 мм и менее, необходимо коленчатый вал подвергнуть повторному азотированию.

Пределы допусков по диаметрам шеек коленчатого вала, диаметру отверстия в блоке цилиндров и диаметру отверстия в кривошипной головке шатуна при восстановлении двигателя должны быть такими же, как у номинальных размеров.

Коленчатый вал для двигателей 740.50-360 имеет значительные отличия от коленчатых валов других моделей двигателей, эти отличия делают невозможным использование коленчатых валов двигателей КАМАЗ других моделей.

Маркировка коленчатого вала, выполненная в поковке на третьем противовесе, должна быть 740.50-1005020.

Рнс. 22. Шатун:

1 — стержень шатуна; 2 — крышка шатуна; 3 — втулка верхней головки шатуна; 4 — вкладыш нижней головки шатуна; 5 — болт крепления крышки шатуна;6 — гайка болта крепления крышки шатуна.

Коренные и шатунные подшипники (рис. 22 и 23) изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы толщиной 0,3 мм, слоем свинцовооловянистого сплава толщиной 0,022 мм, и слоем олова толщиной 0,003 мм. Верхние 3 и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения.

Рис. 23. Установка упорных полуколеци вкладышейколенчатого вала:

1 — полукольцо упорного подшипника верхнее; 2 — полукольцо упорного подшипника нижнее; 3 — вкладыш подшипника коленчатого вала верхний; 4 — вкладыш подшипника коленчатого вала нижний; 5 — блок цилиндров;6 — крышка подшипника коленчатого вала задняя; 7 — коленчатый вал; 8 — шестерня привода газораспределительного механизма; 9 — центрирующая шейка коленчатого вала.

Оба вкладыша 4 нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Не рекомендуется замена вкладышей при ремонте на серийные с маркировкой 740, так как при этом произойдет существенное сокращение ресурса двигателя.

Крышки коренных подшипников (рис. 24) изготовлены из высокопрочного чугуна. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме с регламентированным моментом (приложение 8).

Рис. 24. Установка крышек подшипников коленчатого вал:

1 — крышка подшипника; 2 — коленчатый вал; 3 — болт крепления крышки; 4 — болт стяжной крепления крышки подшипника левый; 5 — болт стяжной крепления крышки подшипника правый;6 — шайба; 7 — блок; 8 — штифт.

Шатун (рис. 22) стальной, кованый, стержень 1 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована сталебронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении 8. На крышке и стержне шатуна нанесены метки спаренности — трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована сталебронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении 8. На крышке и стержне шатуна нанесены метки спаренности — трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Рис. 25. Маховик:

1 — кольцо; 2 — втулка дистанционная; 3 — обод зубчатый маховика; 4 — штифт установочный; 5 — подшипник; 6 — выборка под дисбаланс.

Маховик (рис. 25) закреплен десятью болтами 7 (рис. 26), изготовленными из легированной стали, на заднем торце коленчатого вала и зафиксирован штифтом 10 (рис. 26) на центрирующей шейке коленчатого вала 9 (рис. 23). С целью исключения повреждения поверхности маховика, под головки болтов устанавливается шайба 6 (рис. 26). Величина момента затяжки болтов крепления маховика указана в приложении 8. На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод 3 (рис. 25). с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо 1 с наружной хромированной поверхностью.

23). С целью исключения повреждения поверхности маховика, под головки болтов устанавливается шайба 6 (рис. 26). Величина момента затяжки болтов крепления маховика указана в приложении 8. На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод 3 (рис. 25). с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо 1 с наружной хромированной поверхностью.

Маховик выполняется под одно или двух дисковое диафрагменные сцепления. Во внутреннюю расточку маховика установлен подшипник 5 первичного вала коробки передач.

При регулировках угла опережения впрыска топлива и тепловых зазоров в клапанах, маховик фиксируется фиксатором (рис. 27).

Конструкция маховика имеет следующие основные отличия от маховиков двигателей 740.10 и 7403.10:

— изменен угол расположения паза под фиксатор на наружной поверхности маховика;

— увеличен диаметр расточки для размещения шайбы под болты крепления маховика;

— введена серповидная выборка для обеспечения требуемого дисбаланса;

— крепление маховика к торцу коленчатого вала осуществляется десятью болтами М16×1. 5;

5;

Перечисленные изменения делают невозможной установку маховиков двигателей других моделей при проведении ремонтных работ.

Рис. 26. Установка маховика:

1 — маховик; 2 — блок цилиндров; 3 — коленчатый вал; 4 — картер маховика; 5 — подшипник первичного вала коробки передач; 6 — шайба; 7 — болт; 8 — манжета уплотнения коленчатого вала; 9 — пыльник манжеты; 10 — штифт установочный маховика.

Рис. 27. Положение ручки фиксатора маховика:

а) — при эксплуатации; б) — при регулировке, в зацеплении с маховиком.

Рис. 28. Гаситель крутильных колебаний коленчатого вала:

1 — корпус гасителя; 2 — маховик гасителя; 3 — крышка; 4 — пробка заправочного отверстия; 5 — высоковязкостная силиконовая жидкость;6 — центровочная шайба.

Гаситель крутильных колебаний (рис. 28) закреплен восемью болтами 2 (рис. 29) на переднем носке коленчатого ваиа. Гаситель состоит из корпуса 1 (рис. 28), в который установлен с зазором маховик гасителя 2. Снаружи корпус гасителя закрыт крышкой 3. Герметичность обеспечивается сваркой по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком гасителя находится высоковязкая силиконовая жидкость, дозировано заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой 6, приваренной к корпусу.

Герметичность обеспечивается сваркой по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком гасителя находится высоковязкая силиконовая жидкость, дозировано заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой 6, приваренной к корпусу.

Рис. 29. Установка гасителя крутильных колебаний:

1 — гаситель; 2 — болт крепления гасителя; 3 — полумуфта отбора мощности; 4 — шайба; 5 — коленчатый вал; 6 — блок цилиндров.

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ при проведении ремонтных работ деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

После установки гасителя проверить наличие зазора между гасителем и противовесом.

Поршень 1 (рис. 30) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо. В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

30) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо. В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Рис. 30. Поршень с шатуном и кольцами в сборе:

1 — поршень; 2 — маслосъемное кольцо; 3 — поршневой палец; 4,5- компрессионные кольца;6 — стопорное кольцо.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие В нижней части юбки поршня выполнен паз, исключающий, при правильной сборке, контакт поршня с форсункой охлаждения при нахождении его в нижней мертвой точке.

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателе аналогично другим моделям двигателей КАМАЗ, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты — для двигателей 740.51-320 размер от оси поршневого пальца до днища поршня 40 группы (наибольшей) составляет 71,04-0,04мм.

Во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину.

Установка поршней с двигателей КАМАЗ других моделей недопустима. Маркировка поршня 740.51-1004015 выполняется в литье на внутренней полости поршня.

Компрессионные кольца (рис. 30) изготавливаются из высокопрочного, а маслосъемное — из серого чугунов. Верхнее компрессионное кольцо имеет форму двухсторонней трапеции. с внутренней выборкой со стороны верхнего торца, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой «верх» должен располагаться со стороны днища поршня.

При монтаже торец с отметкой «верх» должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочей поверхности второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название «минутное». Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку недопустима.

Маслосъемное кольцо коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар и, как следствие, ухудшению экологических показателей.

Форсунки охлаждения (рис. 19) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали, при достижении в ней давления 80. .. 120 кПа (0.8… 1.2 кг/см2), на внутреннюю полость поршней. На такое давление отрегулирован клапан, расположенный в каждой из форсунок.

.. 120 кПа (0.8… 1.2 кг/см2), на внутреннюю полость поршней. На такое давление отрегулирован клапан, расположенный в каждой из форсунок.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

Поршень с шатуном (рис. 30) соединен пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6. Палец изготовлен из хромоникелевой стали, диаметр отверстия 16 мм. Применение пальцев с диаметром отверстия 22 и 25 мм недопустимо, так как это нарушает балансировку двигателя.

Привод отбора мощности передний (рис. 31) осуществляется с носка коленчатого вала через полумуфту отбора мощности 2, прикрепленную к носку коленчатого вала 13 восемью специальными болтами M12x1,25. Центрирование полу муфты относительно коленчатого вала осуществляется по внутренней расточке выносного противовеса. Крутящий момент от полумуфты передается посредством вала привода агрегатов 1 и вала отбора мощности 3 на шкив 4. Вал отбора мощности 3 устанавливается на двух шариковых подшипниках 11 и 12. Уплотнение полости осуществляется манжетой 8 и заглушкой 10 с резиновым кольцом 14. Для уменьшения износа шлицевых соединений, ват привода агрегатов удерживается от осевых перемещений пружиной 9.

Вал отбора мощности 3 устанавливается на двух шариковых подшипниках 11 и 12. Уплотнение полости осуществляется манжетой 8 и заглушкой 10 с резиновым кольцом 14. Для уменьшения износа шлицевых соединений, ват привода агрегатов удерживается от осевых перемещений пружиной 9.

Рис. 31. Установка привода отбора мощности переднего и шкива:

1 — вал привода агрегатов, 2 — полумуфта отбора мощности; 3 — вал отбора мощности; 4 — шкив; 5 — болт; 6 — передняя крышка блока, 7 -корпус подшипника; 8 — манжета; 9 — пружина; 10 — заглушка; 11, 12 — подшипники; 13 — коленчатый вал; 14 — резиновое кольцо уплотнения заглушки; 15 — стопорное кольцо.

Ремонт кривошипно-шатунного механизма

При ремонте кривошипно-шатунного механизма необходимо проверить соответствие деталей, поступивших на сборку, следующим требованиям технических условий (ТУ):

- Зеркало цилиндров должно обрабатываться с высокой степенью точности, иметь правильную геометрическую форму и шероховатость поверхности не грубее Ra=1,25–0,32 мкм.

- Ось цилиндра должна быть перпендикулярна оси коленчатого вала.

- Зазоры в сопряжениях должны быть в пределах норм, указанных в ТУ.

- Отверстия во вкладышах шатунов и в коренных подшипниках, коренные и шатунные шейки должны иметь правильную геометрическую форму, размеры в пределах допусков и шероховатость поверхности, указанные в ТУ. Обязательно необходимо выдержать зазоры, задаваемые в ТУ для этих сопряжений, для размещения смазки. В среднем зазоры равны 0,001 диаметра шейки вала.

- В многоцилиндровых механизмах поршни должны быть одинаковыми по массе, допускается разность не более ±0,5 %.

- Упругость поршневых колец должна соответствовать нормам ТУ на сборку данного оборудования. Поршневые кольца должны прилегать к цилиндру без зазора по всей поверхности.

Он служит для шарнирного соединения коленчатого вала или кривошипа с поршневой группой.

Сборка шатуна (рис. 1) начинается с запрессовки втулки в головку 3 шатуна.

Рис. 1. Шатун

1. Шатун

Втулку устанавливают так, чтобы канавка 1, предназначенная для смазки пальца, находилась против отверстия 5. Это возможно при условии, если торцы втулки 2 будут запрессованы заподлицо с торцом верхней головки шатуна. Втулки при запрессовке в отверстие шатуна несколько сжимаются. Для исправления этого недостатка после запрессовки выполняют чистовое растачивание или протягивание или развертывают двумя-тремя развертками отверстие втулки.

После запрессовки втулки в головку шатуна приступают к сборке вкладышей шатуна. Начинают с проверки параллельности плоскостей разъема вкладышей 9 и 10 по высоте «на краску»: при параллельности плоскостей вкладышей пятна краски должны располагаться по всей плоскости разъема с обеих сторон и не должно быть качания на плите. Если плоскости не параллельны, их пришабривают. Допустимая величина выступающих торцов вкладышей из тела шатуна указывается в сборочных чертежах или ТУ на сборку (обычно 0,05–0,15 мм).

После запрессовки вкладышей в головку и крышку 8 шатуна их соединяют вместе болтами 4 и гайками 7. Предварительно укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 6 толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки проверяют отверстия шатуна индикаторным нутромером на овальность и конусообразность (рис. 2, а), а затем проверяют шатуны на прямолинейность (рис. 2, б).

Предварительно укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 6 толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки проверяют отверстия шатуна индикаторным нутромером на овальность и конусообразность (рис. 2, а), а затем проверяют шатуны на прямолинейность (рис. 2, б).

Рис. 2. Проверка собранного шатуна: а — конусообразности и овальности индикаторным нутромером; б — прямолинейности; в — на двойной изгиб

На прямолинейность шатуны проверяют на специальном приборе следующим образом: шатун 6 верхней головкой 5 устанавливают на контрольный палец 4 с конусом, а нижний — на палец 7 контрольной плиты 2, и, завернув винт 8, зажимают шатун на пальце. Затем устанавливают на цилиндрические пояски контрольного пальца 4 призму (калибр) 3 и подводят его так, чтобы штифты касались плоскости плиты 2. Если шатун прямолинеен, то все три штифта призмы 3 будут касаться плиты. Если шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних, либо будут касаться плиты верхний и один из нижних штифтов.

Если шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних, либо будут касаться плиты верхний и один из нижних штифтов.

Величину скрученности и погнутости шатуна определяют щупом 1 по величине зазора между плитой и штифтами. Зазор не должен превышать 0,05 мм.

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его проверяют следующим образом: зажимают шатун (рис. 2, в) на пальце 11 контрольной плиты 9, выдвигают ограничитель 12 до упора в торец нижней головки шатуна и закрепляют эту головку винтом. Затем, замерив глубиномером 10 расстояние от торца верхней головки до плоскости плиты, снимают шатун с прибора и поворачивают на 180°, подводят до упора в ограничитель торцом с другой стороны нижней головки и делают второй замер (так же, как первый).

Скрытые трещины обнаруживают на специальных установках (рентгеновские и ультразвуковые), а иногда менее совершенным способом — постукиванием молотком по различным участкам шатуна: глухой, дребезжащий звук указывает на трещины.

Поршневая группа в двигателях внутреннего сгорания, паровых машинах, компрессорах, пневматических и гидравлических механизмах предназначена для передачи силы давления газов или пара, действующих на поршень, коленчатому валу. К основным деталям поршневой группы относятся поршни, поршневые кольца и поршневые пальцы.

Поршни изготовляют из чугуна, а также из алюминия или других легких сплавов. На боковой поверхности поршня имеются канавки для поршневых колец. Обычно канавок бывает от 3 до 7, а иногда и больше. Верхние канавки служат для уплотнительных колец, а нижние — для маслосборных.

Поршневые кольца изготовляют из плотного мелкозернистого серого или специального чугуна. Благодаря пружинящим свойствам поршневые кольца прилегают равномерно к стенкам цилиндра, и поэтому, с одной стороны, препятствуют пропуску газов между поршнем и стенками цилиндра, а с другой предохраняют камеру сгорания от попадания в нее масла из картера. Поршневые кольца делятся на уплотнительные и маслосборные. Разрез в кольцах (замок) делают ступенчатой формы или кольцо разрезают наискось.

Разрез в кольцах (замок) делают ступенчатой формы или кольцо разрезают наискось.

Сборку поршневой головки начинают с подборки поршня по цилиндру и по массе (рис. 3, а). Затем устанавливают шатун 5 в поршень 4 до совмещения отверстия поршневого пальца 3 с верхней головкой 2 шатуна. После этого слегка смазанный маслом поршневой палец вставляют в отверстие поршня и легким нажимом вводят внутрь.

Рис. 3. Поршневая головка: а — сборка; б — приспособление для сборки поршневых колец в цилиндр и установки

Если требуется, чтобы поршневой палец имел натяг, то поверхность поршня нагревают в горячем масле 60–70° С. Затем устанавливают распорные кольца 1, предохраняющие поршневой палец от осевых перемещений при работе двигателя. При сборке также обеспечивают правильные зазоры между поршнем и цилиндром и между поршневыми кольцами и канавками в поршнях.

Установка колец на поршень является очень ответственной операцией. Большое значение имеет зазор в их стыке. Слишком большой зазор приводит к прорыву газов через замок, а слишком маленький — к тому, что концы колец при нагревании могут упереться друг в друга, в результате чего кольцо, потеряв свою упругость, может вызвать задир стенок цилиндра. Величина зазора в стыках должна быть от 0,3 до 0,8 мм.

Слишком большой зазор приводит к прорыву газов через замок, а слишком маленький — к тому, что концы колец при нагревании могут упереться друг в друга, в результате чего кольцо, потеряв свою упругость, может вызвать задир стенок цилиндра. Величина зазора в стыках должна быть от 0,3 до 0,8 мм.

Когда поршневые кольца надеты на поршень и находятся в свободном состоянии, их наружный диаметр больше диаметра поршня. Чтобы опустить поршень в цилиндр, кольца необходимо сжать. Сжимают кольца с помощью приспособления в виде цилиндра с конусной внутренней поверхностью (рис. 3, б). Меньший диаметр конусной поверхности равен диаметру цилиндра. Такое приспособление устанавливают на торец цилиндра, и поршневые кольца при опускании поршня вниз сжимаются и легко входят в цилиндр.

Просмотров: 1 660

Кривошипные механизмы — www.papermodelsheet.com

Домашняя страница

Контактная информация

Сроки и условия

Информация для клиентов

Политика конфиденциальности

Контактная информация

Категории

- Машины

- Надувные шарики

- Книги

- Поезда

- Самолеты

- Здания

- Вертолет

- Дирижабли

- Бумажные автоматы

- Беренпресс

- Бумажные автоматы Уолтера Раффлера

- Корабли

- Животные

- люди

- Всякий раз

- Музыкальные инструменты

- Издатели

- Антиквар

- Хольцмодель

Поиск товара

Корзина

Ваша корзина пуста.

Войти

Адрес электронной почты

Пароль

Забыли пароль?

Регистр

| | | |

| |

Просмотрите также эти категории: Бумажные автоматы Walter Ruffler, Бумажные автоматы Walter Ruffler

Кривошипный механизм | ЭДИБОН®

Лаборатории

Общее описание

Кривошипный механизм «MBI» представляет собой устройство, предназначенное для наблюдения, изучения и записи движения кривошипа и сил, действующих в простом механизме двигателя.

Поршень линейно перемещается в цилиндре с помощью направляющей.

Подшипники соединены с шатуном так, что трение сведено к минимуму.

К кривошипу прикреплен транспортир, который можно вращать на балансире и фиксировать в любом заданном угловом положении.

Смещение поршня можно измерить с помощью линейной шкалы, прикрепленной к направляющей поршня. Поршень может быть оснащен съемными грузами для изменения массы поршня.

Усилие кривошипа можно определить, прикрепив груз к балансиру балки.

Упражнения и практические занятия под руководством

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ С РЕКОМЕНДАЦИЯМИ, ВКЛЮЧЕННЫЕ В РУКОВОДСТВО

- Определение усилия кривошипа.

- Балансировка коленвала.

- Измерение смещения поршня.

- Экспериментальная зависимость между смещением поршня и углом поворота коленчатого вала.

- Теоретическая связь между смещением поршня и углом поворота коленчатого вала.

- Сравнение значения смещения поршня теоретически и экспериментально.

- Экспериментальная зависимость между крутящим моментом и углом поворота коленчатого вала.

- Теоретическая зависимость между крутящим моментом и углом поворота коленчатого вала.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ

- МБД

В наличии

14.1.2.1.- МЕХАНИЗМЫ

MBD

Кривошипно-шатунный механизм

Кривошипный механизм «MBD», разработанный EDIBON, является примером кривошипно-ползункового механизма. Этот механизм изготовлен из алюминия и состоит из вращающегося элемента (градуированного диска), называемого кривошипом, соединенного с жестким стержнем, называется соединительным стержнем. Когда…

Этот механизм изготовлен из алюминия и состоит из вращающегося элемента (градуированного диска), называемого кривошипом, соединенного с жестким стержнем, называется соединительным стержнем. Когда…

- МОЕ

В наличии

14.1.2.1.- МЕХАНИЗМЫ

MYE

Механизм скотч-хомута

Механизм кулисного механизма «MYE», разработанный EDIBON, является примером кривошипно-ползункового механизма для преобразования линейного движения ползуна во вращательное движение или наоборот. Изготовлен из алюминия и состоит из поворотного элемента, называемого…

- МБМ1

В наличии

14.1.2.1.- МЕХАНИЗМЫ

МБМ1

Механизм щелевых звеньев

Механизм с прорезями «MBM1» является примером механизма быстрого возврата, способного преобразовывать круговое движение в возвратно-поступательное движение. Он изготовлен из алюминия и состоит из вращающегося элемента (градуированного диска), называемого кривошипом, соединенного с. ..

..

- МБМ2

В наличии

14.1.2.1.- МЕХАНИЗМЫ

MBM2

Механизм быстрого возврата Whitworth

Механизм быстрого возврата Уитворта, «MBM2», представляет собой механизм, способный преобразовывать круговое движение в возвратно-поступательное движение. Он изготовлен из алюминия и состоит из вращающегося элемента, называемого кривошипом, с градуированным диском, соединенным с жестким стержнем,…

- МСА

В наличии

14.1.2.1.- МЕХАНИЗМЫ

МКА

Четырехзвенный механизм

Четырехзвенный механизм «MCA», разработанный EDIBON, представляет собой настольное устройство для проведения лабораторных экспериментов. Он изготовлен из анодированного алюминия и состоит из двух вращающихся элементов (градуированных дисков), установленных на шарикоподшипниках. На дисках есть шкала до…

- ММЕ

В наличии

14.1.2.1.- МЕХАНИЗМЫ

ММЕ

Женевский стоп-механизм

Женевский стопорный механизм «MME», разработанный EDIBON, представляет собой механизм, который преобразует непрерывное круговое движение в прерывистое движение. Это принудительный привод, в котором ведомое колесо принудительно перемещается или блокируется. Изготовлен из алюминия и…

Это принудительный привод, в котором ведомое колесо принудительно перемещается или блокируется. Изготовлен из алюминия и…

- МАК

В наличии

14.1.2.1.- МЕХАНИЗМЫ

MAC

Механизм соединения

Соединительный механизм «MAC» представляет собой простую муфту типа Oldham. Боковое смещение входного и выходного валов может варьироваться, а на входном и выходном фланцах установлены круглые шкалы. Он состоит из двух наружных дисков, изготовленных из…

- МУН

В наличии

14.1.2.1.- МЕХАНИЗМЫ

МУН

Суставной механизм Гука

Механизм соединения Гука, «MUN», разработанный EDIBON, представляет собой универсальную муфту, также называемую U-образным соединением, соединением Гука или карданным соединением. Шарнир Гука представляет собой универсальный механизм, который часто используется для передачи вращательного движения между двумя…

- МЕХ

В наличии

14. 1.2.1.- МЕХАНИЗМЫ

1.2.1.- МЕХАНИЗМЫ

МЕХ

Кулачковый и следящий механизм

Механизм с кулачком и толкателем, «MEX», позволяет изучить механизмы с кулачком и эксцентриком. Для этого несколько моделей пластинчатых кулачков различной формы, один эксцентриковый и несколько роликовых, плоских, клиновидных и…

- МДА

В наличии

7.1.2.1.- МЕХАНИЗМЫ

МДА

Рулевой механизм Аккермана

Рулевой механизм Аккермана, «MDA», представляет собой настольный блок, предназначенный для определения угла опережения рулевой трапеции в рулевом механизме Аккермана, недостатков неправильно отрегулированных рулевых тяг и влияния гусеницы…

- ММЭЛ

В наличии

14.1.2.1.- МЕХАНИЗМЫ

MMEL

Механизм лебедки

Механизм лебедки «ММЭЛ» позволяет исследовать скорость подъема и передачу нагрузки лебедки. КПД и передачу нагрузки можно определить балансом сил. Агрегат состоит из механизма зубчатой передачи.