ручні насоси від виробника, низька ціна, доставка по Україні

Опис

Ручний насос для води/колонка, ручний насос на свердловину, ручний водяний насос

У МАКСИМАЛЬНОМУ БЮДЖЕТНОМУ варіАНТЕ — новинка в нашому асортименті!

Водночас якість використовуваних матеріалів залишилося таким же високим.

Мінімальна ціна досягнута зменшенням діаметра та висоти гільзи насоса.

ОПИС І ТЕХНІЧНІ ХАРАКТЕРИСТИКИ:

Ручний насос для води зі свердловини (колонка) поверхневого типу — встановлюється для подавання води тільки в теплу пору року (дачний сезон). На зиму насос знімають із місця кріплення, а свердловину консервують до наступного року.

Дзеркало води, що підіймається (відстань від місця кріплення насоса до початку води в свердловині) становить 8 метрів, причому глибина самої свердловини не має перевищувати 100 метрів.

Усі насоси виготовлені в Україні.

Для виробництва гільзи насоса використовується тільки зварна неіржавка труба відомої італійської компанії Ilta inox S. p.A. Вся продукція цього виробника відповідає найвищим європейським стандартам якості та безпеки для здоров’я людини.

p.A. Вся продукція цього виробника відповідає найвищим європейським стандартам якості та безпеки для здоров’я людини.

Кожен насос в обов’язково впорядковуються зворотним клапаном у нижній частині корпусу. Під час встановлення додаткового зворотного клапана в трубі свердловини повністю унеможливлюється опускання води з гільзи насоса.

Манжет поршня насоса відливається на виробництві чітко за діаметром гільзи, це дає змогу максимально продовжити термін його експлуатації.

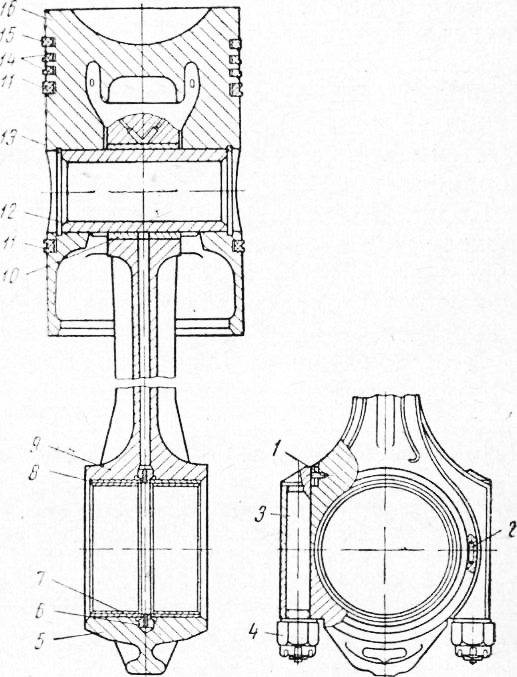

Насос складається з гільзи, виготовленої з ПІЩЕВИЙ неіржавкої сталі, неіржавких фланців, поршня з ручкою для подавання води та гусака.

Зовнішній діаметр гільзи 76 мм.

Висота гільзи 330 мм.

За одне натискання ручки Ви отримуєте 750 мл чистої води з артезіанської свердловини.

Кріплення до горизонтальної поверхні відбувається за допомогою фланця на нижній частині насоса або на трубу свердловини з внутрішньою різзю 1″

Діаметр кріпильних отворів — 8 мм.

Всмоктувальний патрубок для води розташований із нижнього торця циліндра.

Різь для приєднання штуцера або труби — 1″

Насос не створює тиску на виході та слугує тільки для наповнення ємностей, які встановлюються під вихідний патрубок насоса.

Щоб мати можливість подавати воду зі свердловини цілий рік Вам потрібен ручний водяний насос шахтного типу. З асортиментом і цінами на шахтні насоси Ви можете ознайомитися тут https://nashnasos.com/g2663800-ruchnye-nasosy-dlya

Можна організувати виготовлення ручного насоса для води за вашими кресленнями або з урахуванням ваших індивідуальних побажань.

За всіма цікавими вами питаннями зв’язуйтеся з нами за зазначеними контактними телефонами.

На весь асортимент ручних водяних насосів надається гарантія від виробника. Виконуємо повне післягарантійне обслуговування з ремонтом або заміною необхідних комплектуючих.

Здійснюємо доставку Києвом, всією Україною, дорослим і дальнім зарубіжям.

Вартість кур’єрської доставки з Києва залежно від району.

Доставка по Україні будь-яким зручним для Вас перевезенням.

Доставка в країни ближнього та дальнього зарубіжя здійснюється Укріпленим накладеним платіжом (Ви оплачуєте посилку під час отримання в поштовому відділенні за курсом Нацбанка на момент отримання), або за повною платою на банківський рахунок, що неабияк поліпшить вартість покупки.

Купити ручну колонку для води (ручний садовий насос) ви можете оформивши заявку на нашому сайті через зручну форму замовлення або зателефонувавши нам за зазначеними номерами телефона.

Характеристики

Інформація для замовлення

Отличие аксиальных от кривошипно-шатунных насосов, установленных в аппаратах высокого давления

Сегодня существует достаточно много различных видов помп для аппаратов высокого давления. Каждый из них имеет свои особенности, преимущества и недостатки. В данной статье мы рассмотрим отличия между наиболее востребованными насосами для АВД — аксиальным и кривошипно-шатунным. Что же о них следует знать?

Что же о них следует знать?

Аксиальный насос для АВД

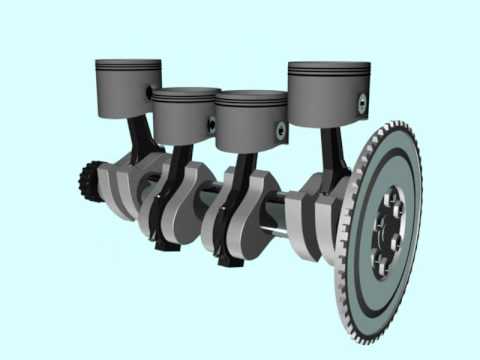

Аксиально-плунжерный насос применяет почти нулевую сжимаемость воды для своей работы. Фактически это частный случай поршневого насоса. Аксиальные помпы применяют там, где важен большой крутящий момент и компактные габариты. Основой насоса служит плунжерная пара, которая представляет собой идеально подогнанную втулку и поршень. Именно из-за высокой точности аксиальные помпы отличаются стабильностью работы и востребованы при изготовлении аппаратов высокого давления.

В аксиально-плунжерных насосах одновременно применяется сразу несколько плунжеров. При этом их ход сравнительно небольшой, как и суммарное изменение объема. Это компенсируется высокой частотой вращения привода. Иными словами помпа за короткий промежуток времени может перекачивать достаточный объем жидкости для того, чтобы создавать большое давление. Для современных моек высокого давления часто применяют насосы с наклонным диском (шайбой).

Чтобы защитить помпу от протечки рабочей жидкости или масла применяются сальниковые уплотнения. Для моек высокого давления они жизненно необходимы, так как различные химические добавки, попавшие на механизмы вместе с водой, способны привести к возникновению коррозии.

В процессе эксплуатации аксиальных насосов неизбежны пульсации (по сути гидроудары). Для их смягчения количество плунжеров делается нечетным — 3, 5 и т.д. Однако пульсации не всегда будут лишними, если дело связано с удалением сильных загрязнений. Особенно это касается современного оборудования и аксессуаров для автомоек.

Преимущества

- При небольших габаритах и весе мощность и производительность внушительная.

- При работе создается небольшой момент инерции.

- Очень просто можно регулировать частоту вращения выходного вала.

- Можно изменять объем рабочей камеры.

-

Рабочие камеры подобных водяных помп полностью герметичные.

- Можно легко регулировать как давление рабочей жидкости, так и направление её подачи.

Недостатки

- Сравнительно большая стоимость.

- Сложность конструкции (усложняется ремонт).

- Необходимо строго соблюдать инструкцию по эксплуатации.

- Плохо работают с загрязненной водой (нужно применять фильтры).

- При работе аксиальные помпы создают много шума.

Поршневые насосы для АВД

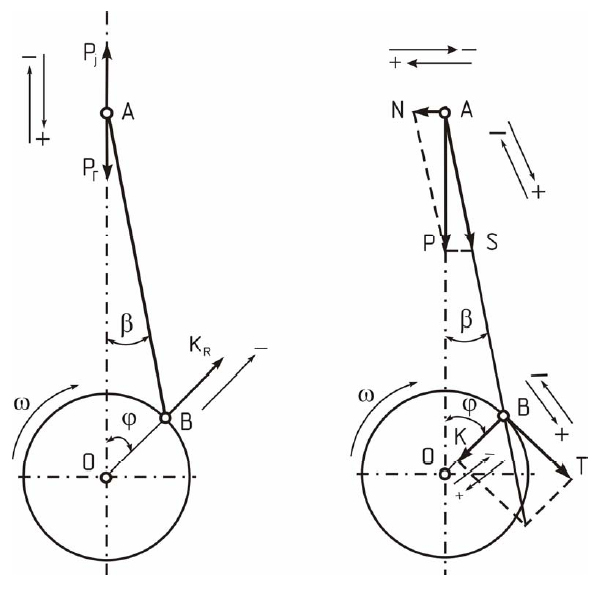

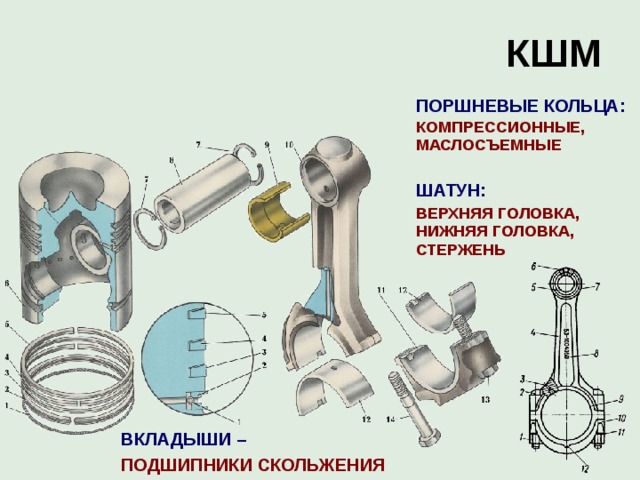

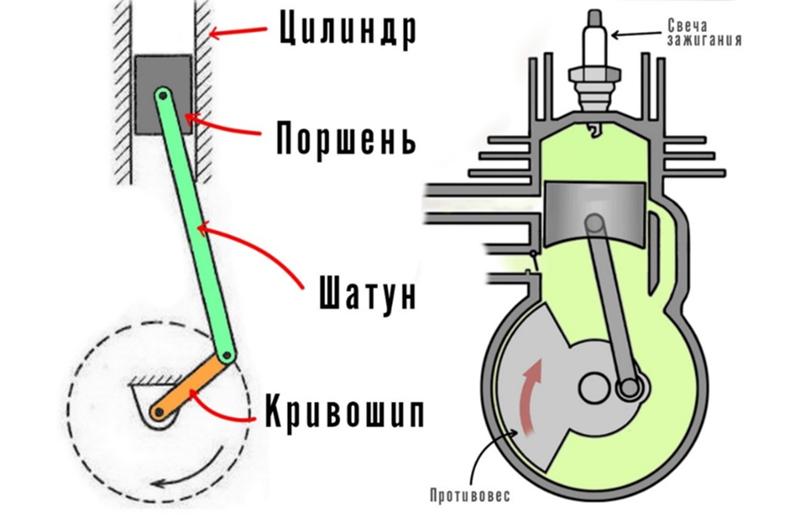

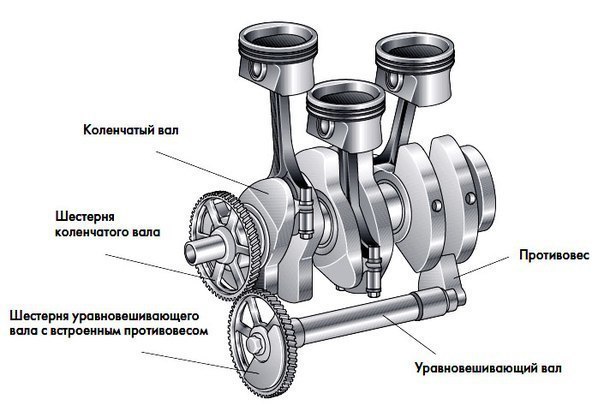

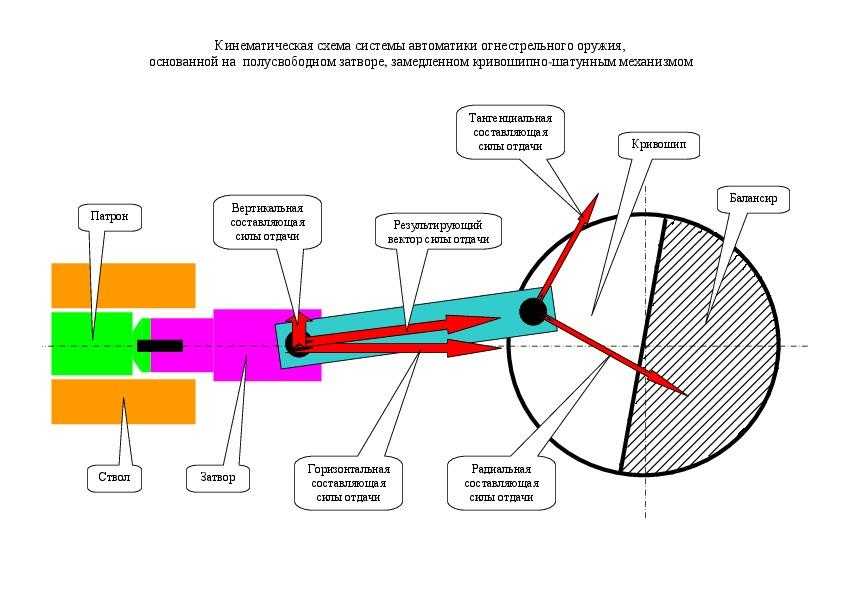

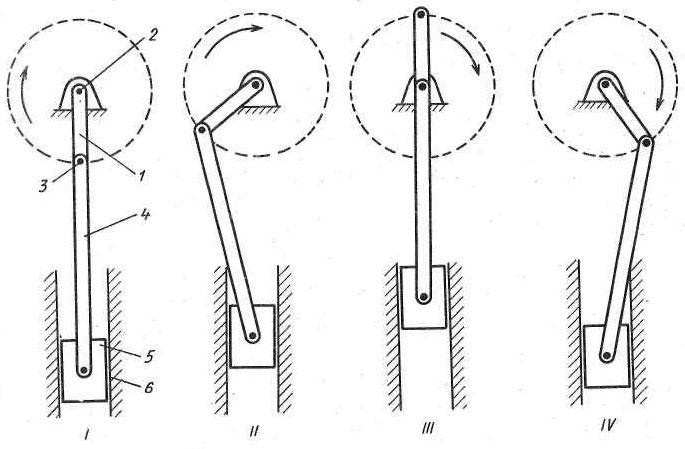

Поршневые помпы были первыми гидравлическими машинами, способными преобразовывать энергию движения поршня в энергию жидкости. При этом важнейшим элементом конструкции является кривошипно-шатунный механизм (поэтому поршневые помпы часто называют кривошипно-шатунными). Именно данный узел преобразовывает вращательное движение в возвратно-поступательное.

Преимущества

Поршневые насосы для АВД считаются максимально простыми и при этом надежными. Кроме этого, имеется возможность регулировки значения напорного давления при помощи изменения частотных диапазонов поршневого хода. Также кривошипно-шатунные помпы отличаются сравнительно большими габаритами, а большинство узлов и деталей взаимозаменяемые.

Кроме этого, имеется возможность регулировки значения напорного давления при помощи изменения частотных диапазонов поршневого хода. Также кривошипно-шатунные помпы отличаются сравнительно большими габаритами, а большинство узлов и деталей взаимозаменяемые.

Недостатки

Стоит указать и на недостатки поршневых насосов. Так отсутствует возможность последовательно соединить несколько помп в одну цепь из-за высокого давления на входе. С помощью данного оборудования также нельзя перекачивать жидкости с абразивными частицами. Кроме этого, обязательным условием их работы является необходимость в дополнительной системе охлаждения.

Подводя итоги

Так что же в итоге лучше: аксиальный или кривошипно-шатунный насос для АВД? Однозначный ответ дать трудно. Все зависит от ваших конкретных нужд, предпочтений и финансовых возможностей. Почему все так неоднозначно? Все заключается в различиях между данными видами помп.

Аксиальные насосы чаще применяются в бытовых и некоторых профессиональных АВД, а вот кривошипно-шатунные больше встречаются именно в специализированных моделях моек.

Помимо этого, в аксиальных насосах можно при необходимости изменять объем рабочей камеры. Но они более чувствительны к количеству и качеству масла. Из-за меньшей частоты вращения поршневые модели менее подвержены износу.

Если сравнивать их на практике, следует заметить, что аксиальная схема привода АВД фирмы Karcher отличается компактными габаритами и практичностью в эксплуатации. Подобное оборудование хорошо подойдет для домашнего использования или мини-мойки. А вот оборудование бренда Portotecnica с кривошипно-шатунным механизмом имеет большой ресурс работы. Именно эта особенность делает такую технику востребованной среди профессиональных автомоек.

Диспенсеры и кувшины для воды — Ace Hardware

Выберите 2 или более продуктов для параллельного сравнения характеристик.

Выберите 2 или более продуктов для параллельного сравнения характеристик.0006

Выбрать 2 или более продуктов для бок о бок по сравнению с функциями Comparrishson.compare

Выберите 2 или более продуктов для бок о бок по боковой функции.

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик.

Сравните

СравнитеВыберите продукты для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. сравнение функций.Сравнить

Выбрать 2 или более продуктов для бок о бок по бок по сравнению с функциями. Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения сравнение функций.Сравнить

Выбрать 2 или более продуктов для бок о бок по бок по сравнению с функциями.

Выберите 2 или более продуктов для сравнения характеристик. Сравнить

Показано 21 из 21

ПОЛУРУЧНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ПЛОСКИХ И ГОРИОНТАЛЬНЫХ ПОВЕРХНОСТЕЙ

РАЗДЕЛ

«ПОЛУРУЧНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ПЛОСКИХ И ГОРИЗОНТАЛЬНЫХ

ПОВЕРХНОСТЕЙ»

ОПИСАНИЕ

Настоящее изобретение касается моторизованного полуручного станка для обработки плоских горизонтальных поверхностей. В частности, изобретение относится к станку, который перемещается в соответствии с фронтальным линейным движением.

Областью применения этого станка является, если он оснащен специальными инструментами, выполнение обработки или процесса, такого как шлифовка, полировка, чистка щеткой или состаривание указанных поверхностей.

Машина, к которой относится настоящее изобретение, предназначена для обработки плоских горизонтальных поверхностей, обычно полов, пешеходных или пешеходных поверхностей, например, домов, кабанов, причалов и дорожек и т. д.

д.

Более конкретно, указанный станок особенно подходит, если указанные поверхности имеют линии или прожилки затирки, такие как те, которые встречаются на определенных деревянных, каменных, керамических или подобных полах, более конкретно, например, паркете, мраморе или покрытых квадратной плиткой из различных материалов, таких как керамика и т.п. .

Как правило, в полуручных моторизованных станках предшествующего уровня техники, используемых для этих типов обработки и процессов, например, шлифовальных станках для полов или других плоских горизонтальных поверхностей, инструменты перемещаются в соответствии с вращательным, орбитальным или планетарным вращательным движением. Следовательно, эти машины выполняют обрабатывающее действие кругового типа или с круговым компонентом на обрабатываемой поверхности.

На поверхностях с канавками, таких как линии затирки между плитками или между соседними деревянными досками, этот тип кругового/орбитального движения в основном касается приподнятых частей этих поверхностей.

В профилях, которые не являются идеально плоскими и непрерывными, поэтому трудно достичь указанных канавок инструментом, будь то щетка, бумажный, тканевый или сетчатый абразивный диск или нетканая подушка.

Следовательно, это означает, что с этими машинами предшествующего уровня техники требуется много времени для обработки требуемых линий цементного раствора, поскольку необходимы многочисленные этапы для обработки всей задействованной поверхности.

Однако при этом существует риск удаления слишком большого количества материала на упомянутых выступающих частях, изменения их внешнего вида или, в некоторых случаях, их повреждения.

Кроме того, обработка указанных канавок на этих машинах не дает удовлетворительных результатов, так как нелегко пройти все небольшие участки, которые остались необработанными в предыдущих проходах.

Еще одним недостатком станков предшествующего уровня техники является то, что круговое движение или круговой компонент инструментов оставляет на поверхности круглые или криволинейные следы обработки.

Станок в соответствии с настоящим изобретением решает вышеупомянутые проблемы, поскольку благодаря линейному движению, сообщаемому станком рабочему инструменту, указанные канавки и указанные поверхности можно обрабатывать в направлении, по существу совмещенном с указанными канавками или жилками. Первое преимущество заключается в получении улучшенной обработки, а второе преимущество заключается в сокращении времени, необходимого для обработки данной поверхности.

Кроме того, этот станок не оставляет круглых следов на обрабатываемой поверхности, что является еще одним преимуществом, так как эти знаки не эстетичны.

Эти и другие задачи решаются с помощью моторизованного полумеханического станка, включающего как минимум:

— основание;

— пластина приводная, имеющая нижнюю грань, к которой может крепиться рабочий инструмент; мотор; — систему трансмиссии между ведущим диском и двигателем; и

— ручка для управления станком.

Приводная пластина соединена с основанием с возможностью скольжения в направлении, параллельном направлению поступательного движения станка, т. е. параллельно продольной оси станка.

Упомянутая система трансмиссии сконфигурирована для придания указанному приводному диску и, следовательно, инструменту возвратно-поступательного прямолинейного движения вдоль указанного продольного направления.

В частности, два элемента, основание и приводной диск, обычно накладываются друг на друга, при этом приводной диск в рабочем положении машины имеет нижнюю сторону, обращенную к обрабатываемой поверхности. Упомянутая нижняя поверхность обычно является по существу плоской.

Здесь и далее термины «передний», «задний», «нижний», «верхний», «верхний», «нижний» и «боковой» определены для станка в нормальном рабочем положении.

В соответствии с предпочтительным аспектом настоящего изобретения площадь контакта между инструментом и обрабатываемой поверхностью проходит поперечно, т. е. проходит в большей степени вдоль направления, параллельного поперечной оси машины.

е. проходит в большей степени вдоль направления, параллельного поперечной оси машины.

На практике указанная контактная зона имеет протяженность в ширину (L), превышающую ее продольную протяженность (P), т.е. глубину.

Согласно предпочтительному варианту указанная площадь контакта имеет отношение (L)/(P) в диапазоне от 1 до 6, предпочтительно от 3,5 до 4,5. Обычно контактная площадка имеет по существу прямоугольную форму в плане.

По предпочтительному варианту площадь контакта может совпадать с площадью нижней поверхности ведущего диска. На практике в соответствии с этим вариантом один или несколько инструментов, которые могут быть соединены с приводным диском, имеют рабочую зону, проходящую в большей степени в поперечном направлении. Таким образом, нижняя поверхность приводной пластины обеспечивает опорную поверхность для соединения инструмента или нескольких инструментов, имеющих, по существу, одинаковые размеры и пропорции. Основание может иметь различные формы в зависимости от положения двигателя или эстетического выбора, например, по существу параллелепипед или цилиндр. Как правило, основание также имеет по существу прямоугольную форму в плане, простирающуюся в большей степени вдоль поперечного направления.

Как правило, основание также имеет по существу прямоугольную форму в плане, простирающуюся в большей степени вдоль поперечного направления.

Основание имеет нижнюю (или внутреннюю) сторону, на которой установлен приводной диск, который при работе станка может перемещаться в продольном направлении, т. е., как указано ранее, согласно возвратно-прямолинейному перемещению в направлении, параллельном направление перевода станка.

В частности, приводной диск имеет перемещение предпочтительно в диапазоне от 5 до 30 мм.

В соответствии с аспектом изобретения машина содержит средства линейной направляющей для направления возвратно-поступательного прямолинейного движения ведущего диска.

В соответствии с предпочтительным вариантом указанные средства линейной направляющей содержат по меньшей мере одну линейную направляющую, дорожка которой предпочтительно прикреплена к основанию, в то время как салазки составляют единое целое с приводным диском. Предпочтительно предусмотрены по меньшей мере две линейные направляющие, расположенные симметрично относительно центральной линии ведущего диска.

В соответствии с аспектом изобретения двигатель установлен на опоре, соединенной с основанием, которое простирается к задней части машины. На практике двигатель монтируется дальше от основания по отношению к основанию.

Двигатель расположен так, что его ось вращения практически вертикальна, а вал двигателя направлен вниз.

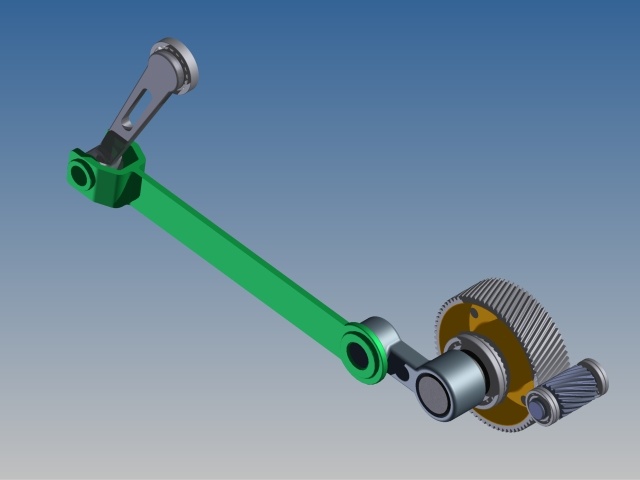

В соответствии с этой конфигурацией трансмиссия содержит ремень, который передает вращательное движение от первого шкива, установленного на валу двигателя, ко второму шкиву, установленному на втором валу, шарнирно закрепленном в основании или опоре двигателя. Вращательное движение второго шкива преобразуется в возвратно-поступательное прямолинейное движение предпочтительно посредством шатунно-кривошипного механизма. В качестве альтернативы можно использовать механизм кулисы или другие эквивалентные системы. Частота возвратно-поступательного движения ведущего диска зависит от геометрических особенностей передачи, т. е. ременной передачи и механизма преобразования движения. Из испытаний, проведенных заявителем, оптимальный диапазон составляет от 400 циклов/мин до 1500 циклов/мин, более предпочтительно от 500 циклов/мин до 1000 циклов/мин.

Из испытаний, проведенных заявителем, оптимальный диапазон составляет от 400 циклов/мин до 1500 циклов/мин, более предпочтительно от 500 циклов/мин до 1000 циклов/мин.

В соответствии с конкретным вариантом осуществления этот станок оснащен роликовыми средствами, выполненными с возможностью перемещения указанного станка в прямолинейном направлении. Средства качения предпочтительно представляют собой колеса, обычно два, или шариковые колеса.

В зависимости от их расположения указанные средства качения могут выполнять различные функции. Например, эти средства могут служить исключительно вспомогательным средством для перемещения станка в состоянии простоя, например, для его транспортировки к месту использования. В соответствии с этим вариантом в условиях эксплуатации вес машины полностью переносится на приводной диск или на присоединенный к нему инструмент.

В соответствии с предпочтительным вариантом эти средства могут также способствовать перемещению машины во время использования, предпочтительно в вышеупомянутом прямолинейном направлении. В этом втором варианте средства качения находятся в контакте с обрабатываемой поверхностью во время работы машины; следовательно, по крайней мере часть веса машины сбрасывается на них.

В этом втором варианте средства качения находятся в контакте с обрабатываемой поверхностью во время работы машины; следовательно, по крайней мере часть веса машины сбрасывается на них.

Как правило, колеса располагаются за опорой двигателя, где они не мешают работе инструмента и позволяют машине работать вблизи или заподлицо с вертикальными краями или стенами.

Согласно предпочтительному варианту двигатель расположен так, что его ось вращения находится на расстоянии (dr) от оси колес, равном или близком расстоянию (dp) между указанными колесами и осевой линией ведущего диска, взятого в продольном направлении направление.

Обычно отношение (dr)/(dp) между этими расстояниями составляет от 0,5 до 2, более предпочтительно от 0,65 до 1,5, еще более предпочтительно от 0,8 до 1,2.

В соответствии с аспектом изобретения ручка для управления машиной содержит рулевую тягу, которая соединена с опорой двигателя предпочтительно на оси указанного двигателя. Эта рулевая тяга затем закрепляется в центре масс станка или рядом с ним. Как правило, точка соединения расположена на расстоянии от оси двигателя, взятой в горизонтальном направлении, не более 150 мм, предпочтительно не более 100 мм, по направлению к передней или задней части машины.

Как правило, точка соединения расположена на расстоянии от оси двигателя, взятой в горизонтальном направлении, не более 150 мм, предпочтительно не более 100 мм, по направлению к передней или задней части машины.

Такое расположение обеспечивает превосходную маневренность машины; в частности, воздействуя с минимальным изменением вертикального давления на рукоятку, можно заряжать или разряжать приводной диск и тем самым регулировать давление, оказываемое инструментом на обрабатываемую поверхность.

Рулевая тяга предпочтительно соединена с опорой двигателя с возможностью вращения, чтобы можно было регулировать угол по отношению к машине с землей, и снабжена блокирующим устройством для блокировки указанной тяги в заданном положении во время работы .

Дополнительные особенности и преимущества настоящего изобретения станут более очевидными из описания предпочтительного, но не исключительного примера выполнения станка, как показано на прилагаемых рисунках, где:

— Фиг. 1 представляет собой аксонометрический вид станка станок согласно варианту осуществления настоящего изобретения;

1 представляет собой аксонометрический вид станка станок согласно варианту осуществления настоящего изобретения;

— фиг. 2 — вид сбоку станка по фиг. 1;

— Фиг.3 — вид машины по фиг. 1 в разрезе по вертикальной и продольной плоскости;

На рис. 4 показан вид снизу станка, показанного на рис. 1, без ведущей пластины.

На прилагаемых чертежах ссылочный номер 1 обозначает в целом станок, имеющий основание 2, опору двигателя 3, рукоятку 4, приводной диск 5 и двигатель 6.

В проиллюстрированном примере, основание 2 содержит коробчатый элемент по существу в форме параллелепипеда, открытый снизу для размещения ведущего диска 5.

Более подробно, ведущий диск 5 установлен с возможностью перемещения на нижней или внутренней стороне основания 2. Ведущий диск 5 направляется парой линейных направляющих 7, каждая из которых содержит направляющую 7а, прикрепленную к основанию 2, и ползунок 7b, объединенный с поперечиной 8, к которой подсоединен ведущий диск 5. Упомянутые гусеницы 7а ориентированы вдоль продольного направления машины.

Упомянутые гусеницы 7а ориентированы вдоль продольного направления машины.

Предпочтительно, указанная поперечина 8 снабжена съемными соединительными средствами, например средствами защелкивания и т.п., позволяющими быстро прикреплять и снимать ведущий диск 5. Крепление двигателя 3 проходит сзади от основания 2 и , в показанном варианте также содержит коробчатый элемент 3а с двумя вертикальными крыльями 3b, расположенными на соответствующих сторонах коробчатого элемента 3а.

Двигатель 6 установлен на опоре двигателя 3 в вертикальном положении валом 6а вниз. В частности, двигатель 6 опирается на верхнюю сторону коробчатого элемента 3а, который имеет гнездо, не показанное на фигуре, для обеспечения прохода упомянутого вала 6а двигателя.

На рис. 3 показана система трансмиссии, обозначенная в целом цифрой 10, которая передает движение от двигателя 6 к ведущему диску 5. Указанная система трансмиссии содержит первый шкив 11, установленный на валу 6а двигателя, второй шкив 12. , установленный на валу 13, шарнирно закрепленном на опоре двигателя, и ремень 14, обернутый вокруг указанных первого и второго шкивов.

, установленный на валу 13, шарнирно закрепленном на опоре двигателя, и ремень 14, обернутый вокруг указанных первого и второго шкивов.

Система трансмиссии дополнительно содержит механизм преобразования вращательного движения второго шкива 12 в возвратно-поступательное прямолинейное движение ведущего диска 5.

Указанный механизм содержит кривошипную шейку 15, закрепленную на втором шкиве 12, шатунную шейку 16, закрепленную на поперечине 8, и шатунную шейку 17, зацепленную с указанными кривошипной и шатунной шейками соответственно своей головкой и основанием.

Воздействие шатуна 17 на поперечину 8, таким образом, вызывает возвратно-поступательное линейное движение ведущего диска 5 относительно основания 2.

Машина оснащена двумя колесами 20, выполненными с возможностью перемещения указанный станок 1 вдоль прямолинейного продольного направления. Два колеса 20 соединены в задней части моторамы 3, т.е. на противоположной стороне по отношению к передней стороне основания 2.

В предпочтительном варианте указанные колеса 20 установлены с возможностью скольжения вертикально относительно опоры 3 двигателя, чтобы иметь возможность регулировать свое положение по высоте. В проиллюстрированном примере колеса 20 установлены на одной и той же опоре 21, снабженной двумя направляющими элементами 21а, скользящими в гнездах, полученных в коробчатом элементе 3а опоры 3 двигателя, и снабжены блокирующими средствами для блокировки их положения относительно указанного коробочный элемент.

Регулировка колес 20 позволяет использовать инструменты разной высоты (или толщины) для прикрепления к приводному диску 5, и в то же время позволяет указанным инструментам всегда работать в состоянии, по существу параллельном обрабатываемой поверхности. обработанный.

Рукоятка 4 соединена с опорой двигателя 3 с помощью рулевой тяги 10. Как и в известных станках с вращательно-орбитальным движением, эта тяга 18 может наклоняться по мере необходимости, а ее положение может более или менее отличаться от вертикального горизонтально по отношению к обрабатываемой поверхности. Обычно это положение вертикальное, когда станок не работает.

Обычно это положение вертикальное, когда станок не работает.

В соответствии с изобретением указанная рулевая тяга 18 шарнирно прикреплена к опоре 3 двигателя так, что ось вращения Xa тяги 18 по существу совмещена в продольном направлении с осью вращения Zm двигателя 6. В В показанном варианте рулевая тяга 18 имеет нижний конец, т. е. обращенный к машине, который разделяется на две расходящиеся ветви 18а, шарнирно прикрепленные соответственно к одному крылу 3а моторамы 3.

В соответствии с вариантом осуществления дозатор 9 воды расположен близко к передней стороне основания 2. Обычно дозатор 9 имеет форму удлиненной трубки, снабженной отверстиями или форсунками для распыления воды или другой подходящей жидкости. Во время обработки именно этот дозатор 9 может быть активирован таким образом, что он распыляет воду на поверхность пола перед приводной плитой 5. Указанный дозатор может быть подключен к внешнему источнику воды, либо машина может быть оборудована баком для указанного воды или другой жидкости и с помощью насосных средств.

Ведущий диск 5 предпочтительно имеет ширину от 350 до 550 мм и глубину от 90 до 300 мм, хотя, естественно, возможны и другие размеры.

Согласно примеру выполнения, показанному на рисунках, ведущий диск 5 имеет размеры 450 мм в ширину и 115 мм в глубину. Рабочий инструмент 5 имеет более или менее те же размеры, что и приводной диск 5. Общий диапазон перемещения С приводного диска 5 составляет около 20 мм, т.е. около 17% его глубины.

Ведущая пластина 5 имеет нижнюю поверхность, приспособленную для приема и размещения рабочего инструмента 30, взаимозаменяемого в зависимости от выполняемой операции обработки и типа обрабатываемой поверхности. Этот рабочий инструмент 30 может быть, например, войлочным полировальным диском, щеточным диском, диском из абразивной ткани, диском из абразивной сетки, диском из нетканого материала и т.п.

Изобретение было описано исключительно в неограничивающих иллюстративных целях в соответствии с некоторыми предпочтительными вариантами осуществления.