Карбон (материал) | это… Что такое Карбон (материал)?

Углепластик — полимерный композиционный материал из переплетенных нитей углерода, расположенных в матрице из полимерных (например, эпоксидных) смол.

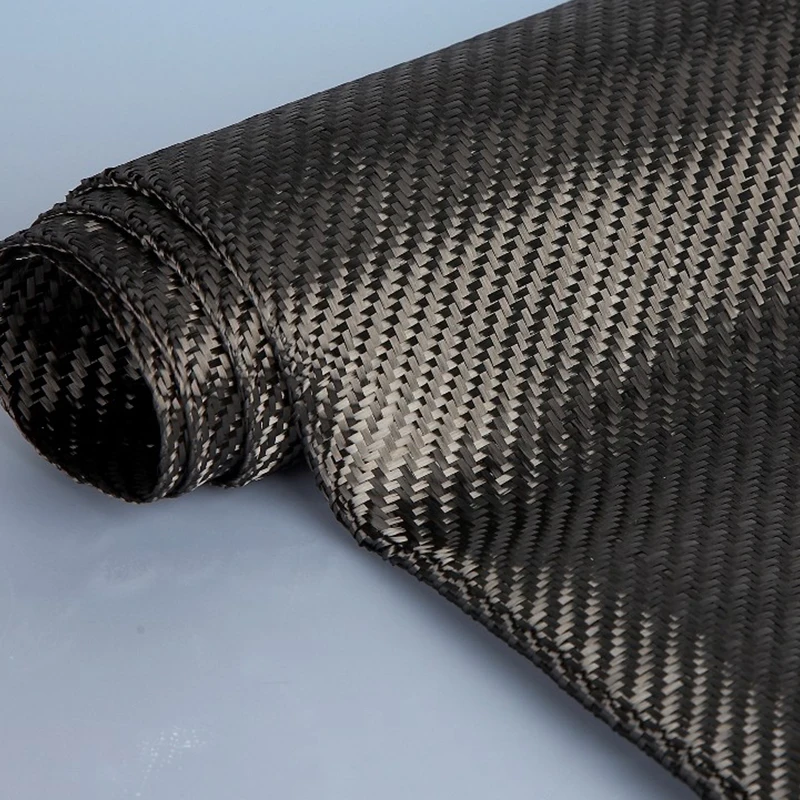

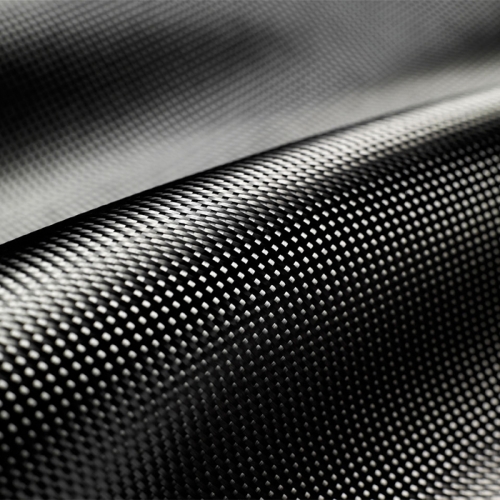

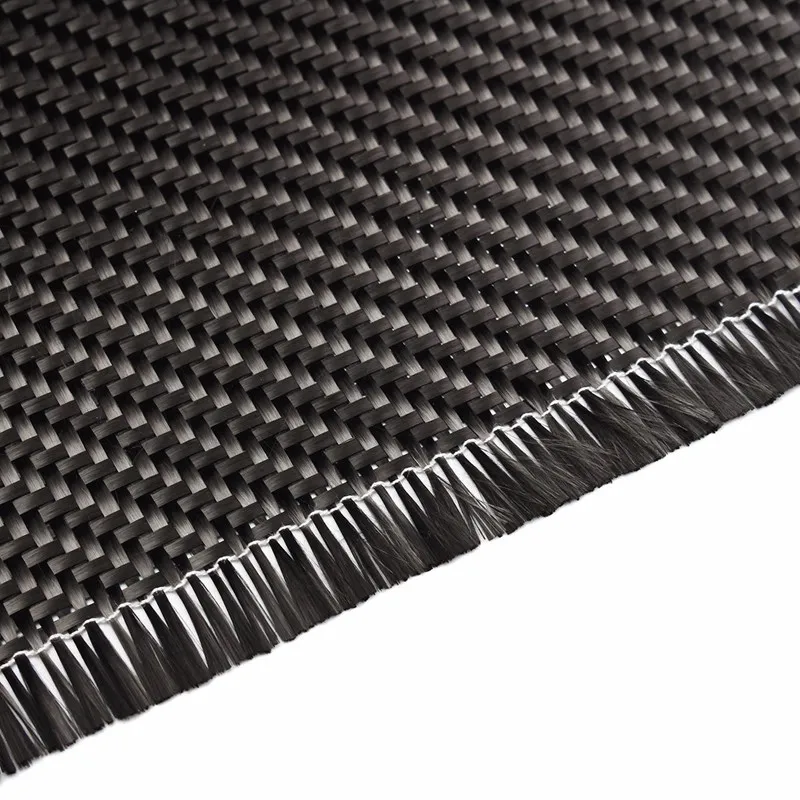

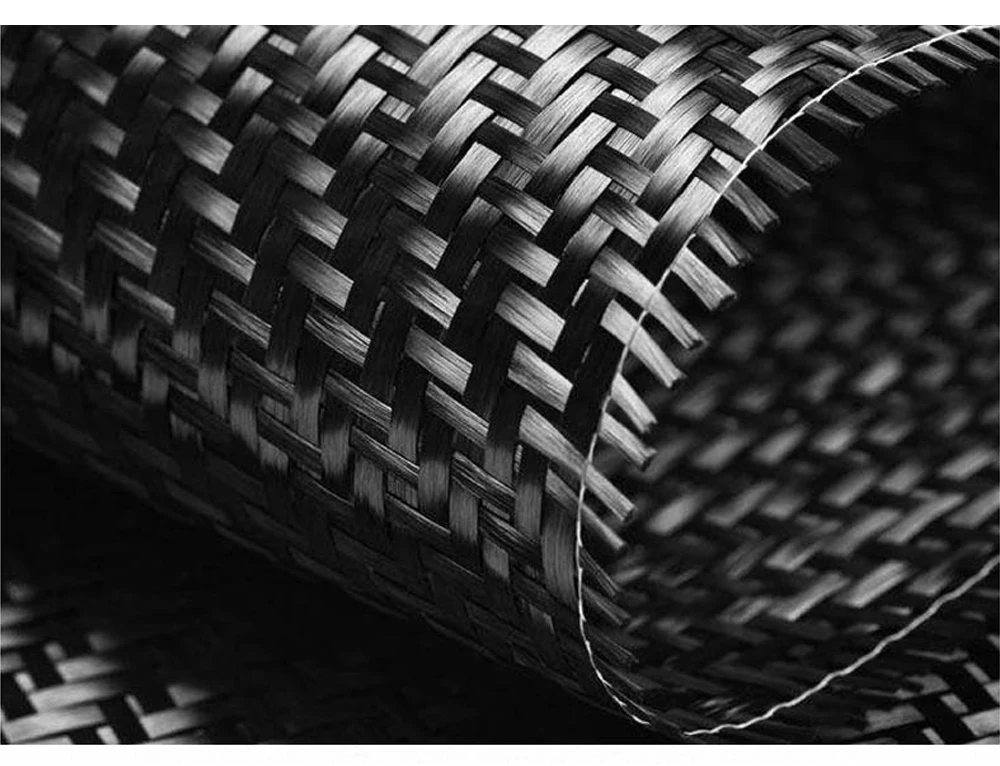

Основная составляющая часть углепластика – это нити углерода (по сути, тоже самое что и, например, стержень в карандаше). Такие нити очень тонкие, сломать их очень просто, а вот порвать достаточно трудно. Из этих нитей сплетаются ткани. Они могут иметь разный рисунок плетения (ёлочка, рогожа и проч.). Для придания еще большей прочности данные ткани из нитей углерода кладут слоями, каждый раз меняя угол направления плетения. Слои скрепляются с помощью эпоксидных смол. Применяется для изготовления лёгких, но прочных деталей, например: кокпиты и обтекатели в Формуле 1, спиннинги, мачты для виндсерфинга, бамперы и пороги на спортивных автомобилях, несущие винты вертолётов.

Нити углерода обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода.

Температурная обработка состоит из нескольких этапов.

Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов.

В результате окисления образуются лестничные структуры.

После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур.

Процесс термической обработки заканчивается графитизацией при температуре 1600-3000°С, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %.

Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Кроме того, детали из карбона превосходят по прочности детали из стекловолокна.

Детали из карбона обходятся значительно дороже аналогичных деталей из стекловолокна.

«Дороговизна» карбона вызвана, прежде всего, более сложной технологией производства и большей стоимостью производных материалов.

Например, для проклейки слоев используются более дорогие и качественные смолы, чем при работе со стеклотканью, а для производства деталей требуется более дорогое оборудования, к примеру, такое как автоклав.

Недостатком карбона является боязнь «точечных» ударов. Например, капот из карбона может превратиться в решето после частого попадания мелких камней. В отличие от металлических деталей или деталей из стеклоткани, восстановить первоначальный вид карбоновых деталей невозможно. Поэтому, после даже незначительного повреждения всю деталь придется менять целиком. Кроме того, детали из карбона подвержены выцветанию под воздействием солнечных лучей.

Корпус зеркала гоночного автомобиля из углепластика

Используется вместо металлов во многих изделиях, от частей космических кораблей до удочек

- ракетно-космическая техника

- авиатехника (самолетостроение, вертолетостроение)

- судостроение (корабли, спортивное судостроение)

- автомобилестроение (спортивные автомобили, мотоциклы, тюнинг и отделка)

- наука и исследования

- спортивный инвентарь (велосипеды,роликовые коньки, удочки)

- медицинская техника

- рыболовные снасти (удилища)

- телефоно- и ноутбукостроение (отделка корпусов)

Карбон.

Свойства и применение. Плюсы и минусы. Особенности

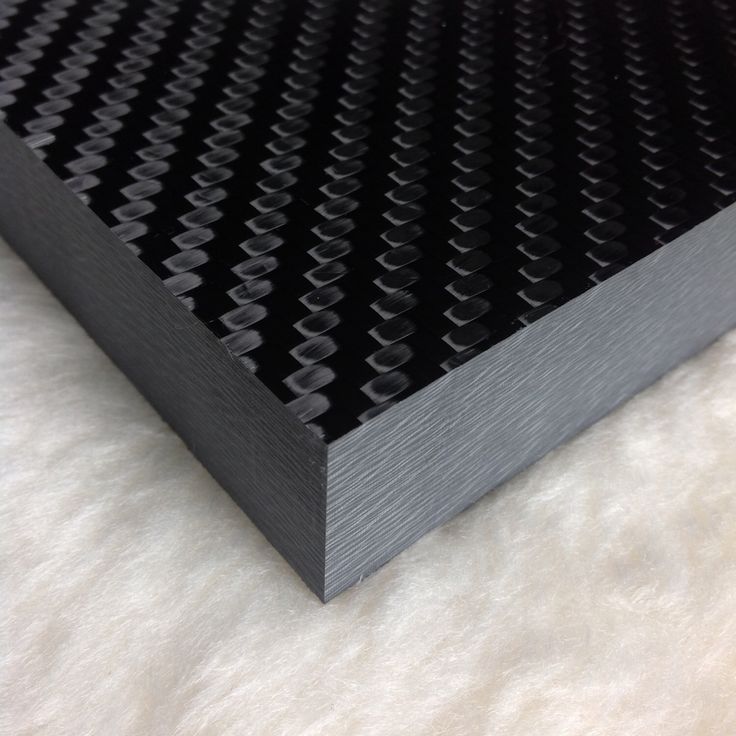

Свойства и применение. Плюсы и минусы. ОсобенностиКарбон – это полимерный очень прочный композитный материал, состоящий из эпоксидной или другой смолы, и армированный углеродными волокнами. Также его называют углепластиком или карбонопластиком. Главная особенность композита в высокой прочности при небольшой толщине и легкости.

Углепластик является сложным композитным материалом, при изготовлении которого требуется прикладывание ручного труда. В связи с этим цена на него примерно в 20 раз выше, чем на качественную сталь европейского производства.

Вся сложность процесса его изготовления заключается в применяемом армирующем компоненте – углеволокне. Оно представляет собой тончайшие нити, практически на 99% состоящие из атомов углерода. Их получают путем сложного сжигания органических волокон с поэтапным поднятием температуры. В результате от них остается только углерод, который меняет свою структуру, приближаясь к графиту.

Нити углеволокна имеют толщину всего 0,005-0,10 мм. Они тоньше, чем человеческий волос. Каждую из них по отдельности очень легко сломать, но трудно разорвать. Из волокон сплетают полотна, которые и применяются для изготовления карбона.

Они тоньше, чем человеческий волос. Каждую из них по отдельности очень легко сломать, но трудно разорвать. Из волокон сплетают полотна, которые и применяются для изготовления карбона.

Углеволокно работает как армирующий компонент карбона. Из него изготавливаются различные тканые и нетканые материалы. Такие холсты пропитываются полимерными смолами, чаще всего эпоксидными. Слои углеволокна наклеиваются друг на друга. В итоге по застыванию смолы, композитный материал приобретает повышенную прочность, гибкость и стойкость к излому. Практически нет аналогичных композитов, которые можно сопоставить по этим качествам с карбоном. Ему уступает стеклопластик и прочие аналоги.

Сфера использованияИзначально карбон был предназначен исключительно для изготовления облегченных деталей спортивных гоночных автомобилей, а также космических аппаратов. Позже себестоимость его производства снизилась достаточно, чтобы применять его и для других целей.

Сейчас из него делают:

- Детали авиационной техники.

- Удилища для рыбалки.

- Спортивный инвентарь, такой как хоккейные клюшки, шлемы и т.д.

Ежегодно производится практически 40-45 тыс. тонн карбона. Из них львиная доля в 41% потребляется авиацией, а также космической и военной промышленностью. Из него делают легкую прочную экипировку, детали для оружия, типа прикладов, рукояток и т.д. Как не удивительно, но 17% композита расходуется на получение спортивного инвентаря, а для строительной сферы только 12%. Примерно 5% уходит на автомобилестроение, и 2-3% на изготовление бланков удилищ.

Технологии изготовления карбоновых изделийЧтобы получить карбон, необходимо пропитывать слои ткани из углеволокна смолой, и склеивать их между собой. Это можно делать тремя основными способами:

- Приклеивая.

- Спрессовывая.

- Наматывая.

Чаще всего пользуются самым простым способом, заключающимся в наклейке холста на поверхность. Затем он пропитывается сверху смолой, и на него вклеивается следующий слой. Таким образом, набирается нужное количество слоев, чтобы достигнуть требуемого уровня прочности материала и его толщины. Этим методом пользуются в домашних условиях особенно часто, так как для него не требуется особый инструмент и различные приспособления. Смола наносится на углеволокно кистью, тщательно пропитывая ее. Стоит отметить сложность и кропотливость процесса. Зачастую чтобы получить слой карбона толщиной всего в 1 мм, нужно клеить холст в 4 слоя.

Таким образом, набирается нужное количество слоев, чтобы достигнуть требуемого уровня прочности материала и его толщины. Этим методом пользуются в домашних условиях особенно часто, так как для него не требуется особый инструмент и различные приспособления. Смола наносится на углеволокно кистью, тщательно пропитывая ее. Стоит отметить сложность и кропотливость процесса. Зачастую чтобы получить слой карбона толщиной всего в 1 мм, нужно клеить холст в 4 слоя.

Изделия из углекарбона на производствах зачастую получают методом прессования. Это позволяет добиться лучшего удаления воздуха между слоями. В итоге готовое изделие получается более прочным и надежным. Преимущество метода еще и в том, что спрессованная заготовка может разогреваться, для ускоренной полимеризации смолы. При этом благодаря прессу композит будет все время держать правильную форму, пока не затвердеет. Эта технология дает более высокую производительность.

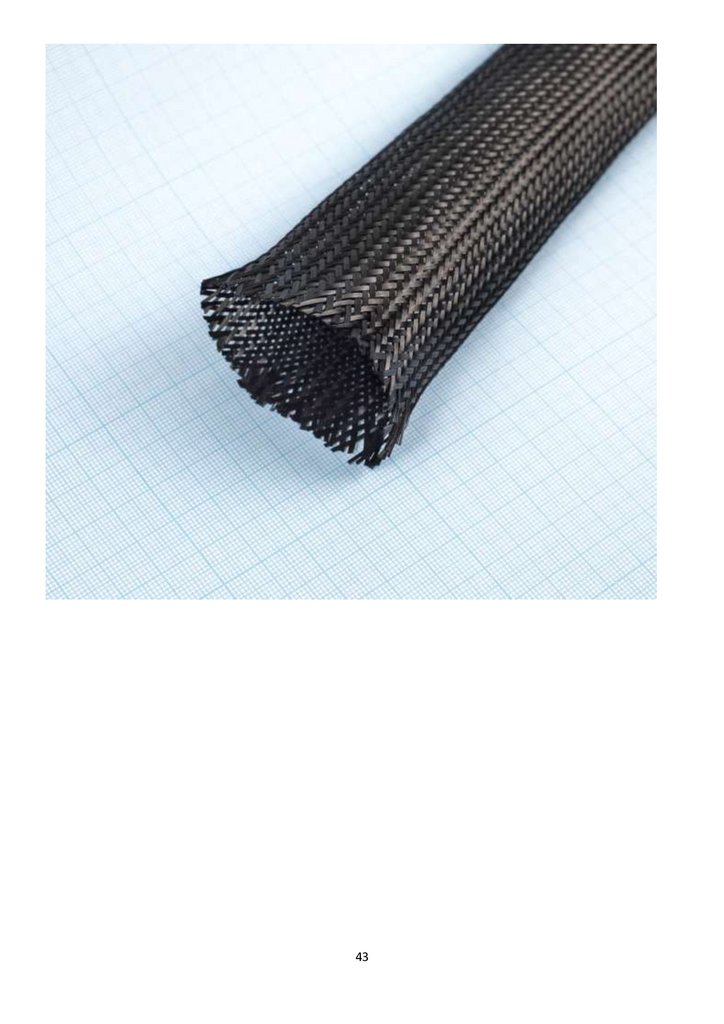

Также изделия их карбона цилиндрической формы можно получать методом намотки. Эта технология подходит как для заводского, так и домашнего производства. Именно этим методом делаются удилища для рыбалки, спиннинги, рамы велосипедов и т.д. Холст углеволокна наматывается на трубку, и пропитывается смолой. В итоге достаточно быстро набирается большое количество слоев, которые в итоге дают высокую прочность изделию. Трубка же, на которую все изначально наматывалось, вынимается. Чтобы она не приклеилась, ее предварительно смазывают специальным разделительным составом. Тогда адгезии смолы к ней не происходит.

Эта технология подходит как для заводского, так и домашнего производства. Именно этим методом делаются удилища для рыбалки, спиннинги, рамы велосипедов и т.д. Холст углеволокна наматывается на трубку, и пропитывается смолой. В итоге достаточно быстро набирается большое количество слоев, которые в итоге дают высокую прочность изделию. Трубка же, на которую все изначально наматывалось, вынимается. Чтобы она не приклеилась, ее предварительно смазывают специальным разделительным составом. Тогда адгезии смолы к ней не происходит.

Карбон это очень востребованный материал, что обусловлено его положительными качествами:

- Легкость.

- Термическая устойчивость.

- Стойкость к коррозии.

- Упругость.

Изделия из карбона нельзя назвать легкими, но если сравнивать его с металлами такого же объема, то он неоспоримо легче. К примеру, сталь тяжелее на 40%, а алюминий на 20%. Но нужно сразу же отметить прочность карбона. Из него можно делать тонкие изделия и использовать в таких условиях, в которых бы не справились аналоги из стали такой же толщины.

Из него можно делать тонкие изделия и использовать в таких условиях, в которых бы не справились аналоги из стали такой же толщины.

Материал обладает очень высокой термической стойкостью. Отдельные образцы карбона нормально переносят нагрев до температур до +2000С. Само углеволокно легко переносит такие условия, но только в бескислородной среде. Но так как оно находится в толще застывшей смолы, то не контактирует с воздухом. В конечном итоге температурная стойкость карбона продиктована больше свойствами смолы, из которой он изготавливается.

Материал не ржавеет и не подвергается другим видам коррозии. Это делает его альтернативным решением для применения вместо стальных изделий в сложных условиях. Он нормально переносит воздействие ультрафиолета, так что может эксплуатироваться практически где угодно.

Карбон является очень упругим материалом, который сложно сломать. За счет этого он так ценится при изготовлении различного спортивного инвентаря. Не последнюю роль в этом играет и его сравнительная легкость, и то что изделия из него за счет прочности можно делать меньшего сечения, чем из дерева, металла или другого пластика. Высокий предел упругости подтверждают хоккейные клюшки, теннисные ракетки и луки, которые делают из карбона.

Высокий предел упругости подтверждают хоккейные клюшки, теннисные ракетки и луки, которые делают из карбона.

Качество карбона во многом зависит от того, каким образом был сделан холст из углеволокна, и во сколько слоев уложен. Дело в том, что ориентируя направление волокон в слоях можно добиваться большей стойкости готового изделия на воздействие под определенным углом. Так можно корректировать упругость и стойкость на излом.

Недостатки карбонаКарбон является весьма ценным материалом, поэтому изделия из него очень качественные. Они более удобные в эксплуатации, однако, все же не идеальные. Проблема в том, что материал боится ударной нагрузки. От этого на нем появляются трещины и сколы. Зачастую они незаметны, но их появление существенно уменьшает прочностные характеристики композита. Зачастую достаточно деформации карбона даже на 0,5%, чтобы вызвать его структурные нарушения. Однако это не означает, что в итоге изделие из него покроется видимыми трещинами и сколами, а потом сразу же сломается. В композите просто появляются микротрещины, но он все равно остается достаточно прочным, чтобы справлялся с теми задачами, которые перед ним стоят.

В композите просто появляются микротрещины, но он все равно остается достаточно прочным, чтобы справлялся с теми задачами, которые перед ним стоят.

Качество композита может сильно отличаться, так как напрямую зависит в первую очередь именно от применяемого углеволокна. В процессе его получения нарушить технологию нельзя, в частности не допускается делать даже небольшое отклонение в температурном режиме или продолжительности воздействия на него, так как прочность готового армирующего компонента снижается. В итоге карбон из него также будет менее стойким на излом. Таким образом, стоимость на композитные изделия из карбона разных производителей существенно отличается.

Материал все же не разлетается на осколки при ударах, так как его части удерживаются между собой слоями из углеволокна. Проблема композита в том, что в нем сложно найти баланс между эластичностью и упругостью. Если он отлично переносит воздействие на разрыв, то зачастую достаточно легко ломается при прикладывании усилия на излом. В связи с этим существует большой процент изделий из карбона, которые в результате нарушения расчетов при изготовлении служат не так долго как заявлено для этого композита. Это яркое подтверждение того, почему одни предметы из карбона стоят в разы дороже, чем на первый взгляд такие же других производителей.

В связи с этим существует большой процент изделий из карбона, которые в результате нарушения расчетов при изготовлении служат не так долго как заявлено для этого композита. Это яркое подтверждение того, почему одни предметы из карбона стоят в разы дороже, чем на первый взгляд такие же других производителей.

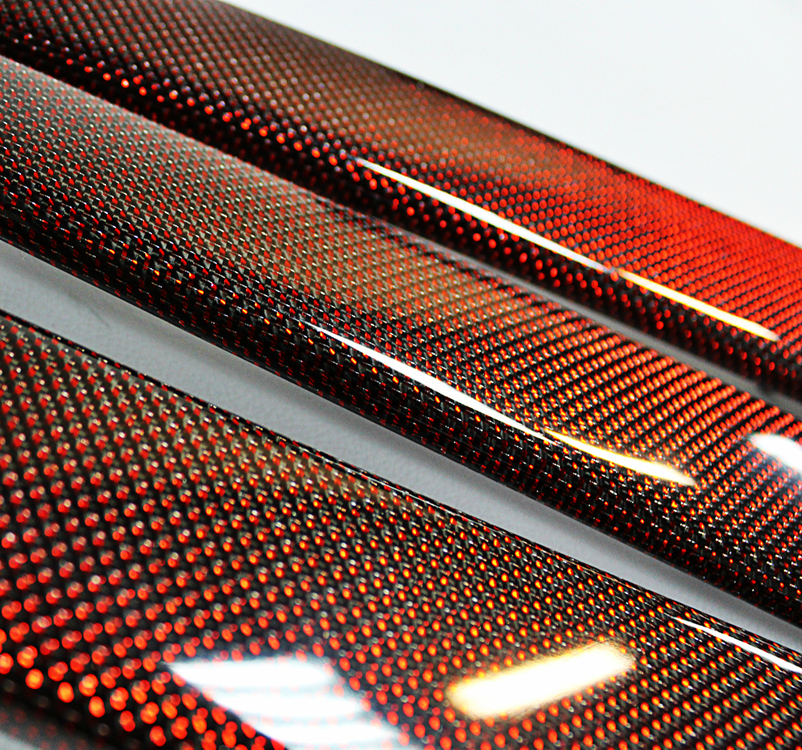

Высокая стоимость карбона, не позволяет его использовать в направлениях, где это экономически нецелесообразно. Композит имеет очень привлекательный внешний вид, поэтому не нуждается в декорировании. По причине его внешних качеств, производятся различные полимерные пленки, имитирующие карбон. При этом они сами по себе им не являются. Это просто декоративные изделия, похожие на него внешне за счет характерного рисунка.

Никакого увеличения прочности поклейка такой пленки не дает, так как она далека от карбона. Она просто обеспечивает декоративный эффект, а также дает некоторую защиту от влаги. По сути это просто слой декорации, ничего более. Так что не стоит путать композит и карбоновую пленку.

Так что не стоит путать композит и карбоновую пленку.

Похожие темы:

- Паронит. Свойства и особенности. Производство и применение

- Арамидный материал. Виды и применение. Свойства и особенности

- Асботекстолит. Виды и особенности. Свойства и применение. Работа

- Гетинакс. Виды и применение. Производство и особенности работы

- Текстолит. Форма производства и марки. Плюсы и минусы. Особенности

- Стеклотекстолит. Состав и применение. Свойства и особенности

- Армирующая сетка. Виды и применение. Материал и особенности

- Стеклоткань. Свойства и применение. Плюсы и минусы. Особенности

- Стекломат. Назначение и применение. Плюсы и особенности

- Латекс. Виды и свойства. Применение и особенности

Teijin Carbon — что такое углеродное волокно?

Teijin Carbon — что такое углеродное волокно?- Показать удобную версию этого сайта

Меню

- Продукты

- Приложения

- Сервис и консультации

- News

- О нас.

Волокно?

Волокно?Ультрасовременное, высокотехнологичное и незаменимое в современной промышленности углеродное волокно представляет собой инновационный материал с множеством применений.

Углеродные волокна могут быть изготовлены на основе высококачественного прекурсора полиакрилонитрила (ПАН), который специально разработан. Углеродные волокна на основе ПАН состоят из 1000–48 000 нитей диаметром от 5 до 7 мкм каждая. Каждая нить имеет кристаллическую структуру микрографита. Вместе со смолой углеродные волокна обычно превращаются в композит. Эти компоненты из углеродного волокна легкие и прочные по сравнению с деталями из металлов (например, алюминия) или других композитов, армированных волокном.

Сочетание уникальных и полезных свойств делает его идеальным материалом для различных процессов и множества применений.

Mechanical Data and Dynamic Properties

- High strength

- High modulus

- Low density

- Low creep rate

- Good vibration damping

- Low fatigue

Chemical Properties

- Chemically inert

- Некоррозионный

- Высокая устойчивость к кислотам, щелочным и органическим растворителям

Термические свойства

- Низкий термический расширение

- Низкая термическая проводимость

Электро-магнитные свойства

Электро-магнитные свойства

.

магнитный

магнитный

Электрические свойства

- Высокая электропроводность

Переработка углеродного волокна

Углеродное волокно можно обрабатывать сухим или мокрым способом/со смолой.

Dry processing as:

- Preform

- Fabrics

- Braids

- Multi-axial fabrics / non-crimped fabric (NCF)

- Unidirectional fabric / stitch-bonded fabrics

- Specialty paper

Wet обработка/со смолой:

- Термореактивный препрег

- Термопластичная лента

- Намотка

- RTM, VARTM и SCRIMP

- Другие процессы инфузии смолы, такие как RIM и SRIM

- Пултрузия

Применение углеродного волокна

Углеродное волокно идеально подходит для высоконагруженных конструкционных деталей в аэрокосмической, автомобильной, развлекательной и медицинской сферах. Он также широко используется в ветроэнергетике, энергетике и химической промышленности.

- Углеродное волокно Tenax™

- Что такое углеродное волокно?

- Производственный процесс

- Качество

- Tenax ™ Fillament Yarn

- Tenax ™ Краткие волокна

- Tenax ™ Thermoplastics

- Dryax ™ Dry Antrecention

- Tenax ™ Thermosets

- Pyromex ™

888888

Что такое углеродное волокно?

Поскольку PCMI смотрит в будущее производства, мы много говорим об углеродном волокне. Он легкий, довольно прочный и может быть дешевле, чем традиционные методы производства. Но что такое ?0169 углеродное волокно?

НаукаГотовы к быстрому уроку науки? Давай сделаем это. Углеродное волокно представляет собой материал, состоящий в основном из атомов углерода, расположенных в виде длинных тонких кристаллов. Благодаря такому расположению кристаллов материал невероятно прочен для своей толщины. (Мы говорим тоньше, чем прядь человеческого волоса!)

Эти волокна можно использовать по-разному. Тысячи углеродных волокон могут быть скручены вместе для создания веревок или сплетены вместе для создания ткани. В сочетании с эпоксидной смолой ему можно придать практически любую форму в зависимости от того, для чего он будет использоваться.

Тысячи углеродных волокон могут быть скручены вместе для создания веревок или сплетены вместе для создания ткани. В сочетании с эпоксидной смолой ему можно придать практически любую форму в зависимости от того, для чего он будет использоваться.

Углеродное волокно широко считается следующей великой инновацией в производстве, позволяющей нам создавать новые материалы и конструкции, ранее считавшиеся невозможными при использовании традиционных строительных материалов. В то время как первые углеродные волокна были произведены Томасом Эдисоном и Джозефом Суоном в качестве нитей накала в их лампах накаливания, мы все еще изучаем множество способов использования углеродного волокна. Эти первоначальные нити были далеко не такими прочными, как сегодня, а углеродное волокно даже не рассматривалось в качестве строительного материала до 19 века.50-е годы.

Преимущества Одновременная легкость и прочность углеродного волокна делают его невероятно универсальным материалом. Поскольку углеродное волокно является относительно новым для обрабатывающей промышленности, на рынке действительно нет другого материала, который мог бы сравниться с ним.

Поскольку углеродное волокно является относительно новым для обрабатывающей промышленности, на рынке действительно нет другого материала, который мог бы сравниться с ним.

Соотношение прочности и веса является наиболее очевидным преимуществом углеродного волокна. По сравнению с другими материалами, углеродное волокно стоит особняком в этой области. Он также выдерживает экстремальные температуры — будь то жара или холод — и обладает гибкими тепловыми и электрическими свойствами.

Углеродное волокно также хорошо сочетается с другими материалами. В сочетании с соответствующей смолой он чрезвычайно устойчив к коррозии и работает с волокном, пластиком, металлом, деревом и бетоном. Это делает его полезным для широкого круга продуктов и отраслей.

Кроме того, углеродное волокно может быть изготовлено с различными уровнями прочности. Для некоторых конструкций, например топливных баков космического корабля, прочность является ключом к сопротивлению разрыву от внутреннего давления.