Восстановление деталей – неотъемлемая часть ремонта

Поиск новых методов восстановления не прекращается сегодня ни на минуту. Ведь расширение вторичного использования изношенных деталей – огромный резерв в экономической сфере. Об этом говорит опыт экономически развитых стран. Например, в США, по данным Ассоциации дилеров тракторных запчастей, более 500 предприятий непосредственно занимается восстановлением изношенных узлов и отдельных деталей.

Эксплуатации без последствий не бывает

В процессе эксплуатации на транспортное средство действуют различные факторы, оказывающие существенное влияние на техническое состояние основных узлов, сборочных единиц и отдельных деталей. Так, прежде других материалов, детали из резины, пластины АКБ и пластмассовые комплектующие меняют свои эксплуатационные свойства под действием старения. Значительный ущерб приносит воздействие коррозии на все незащищённые металлические поверхности. Её воздействие настолько ощутимо, что при разработке методов защиты специально выделяют коррозионную усталость, коррозионное растрескивание, коррозионно-механическое изнашивание.

По статистике, наиболее частой причиной необходимости замены той или иной детали становится механический износ. Изнашиваясь, сопрягаемые детали начинают взаимодействовать с отклонениями от начальных регулировок, это приводит к ещё более интенсивному износу контактирующих поверхностей. Существенно, хотя и в меньшей степени, на ресурс использования деталей и узлов спецтехники влияет усталость металла. Следствием усталостного износа является выкрашивание. Например, часто наблюдается выкрашивание баббитового слоя на вкладышах подшипников шатунов и коленчатого вала, выкрашивается металл на беговых дорожках сепараторов, на профилях зубьев шестерён. Но воздействие усталости металла можно снизить. Замечено, что причина этого явления чаще всего кроется в неправильной, небрежной сборке либо в нарушении правил эксплуатации.

Ещё одним следствием нарушения норм эксплуатации является коробление деталей. При короблении в «пострадавших» деталях, например в головках блоков двигателей, возникают структурные изменения и большие внутренние напряжения.

Механические повреждения, трещины, пробоины, задиры, а также вмятины и скручивания наблюдаются в наиболее нагруженных местах рам, в корпусных деталях различных механизмов. Трещины могут появляться в радиаторах, в головках блоков, а также на стенках блоков, например при замерзании охлаждающей жидкости.

В результате воздействия указанных и иных подобных многочисленных факторов возникает необходимость в замене детали. Наряду с установкой новых запчастей, во всём мире всё более нарастают тенденции по организации восстановления работоспособности изношенных деталей различными методами.

Чтобы восстановить, нужно знать дефекты

Если разделить условно все детали, которые наиболее часто подвергаются восстановлению, то 53,3% всех восстанавливаемых деталей имеют цилиндрическую форму, как наружную, так и внутреннюю. 12,7% всех восстанавливаемых деталей приходится на долю резьбовых деталей, и примерно по 10% – на зубчатые (шестерёнки, звёздочки и т. д.) и шлицевые (валы, втулки) детали. Реже всего восстанавливают плоские детали, всего в 6,5% случаев из 100% ремонтируемых деталей. Это связано с относительно невысокой стоимостью подобных деталей при серийном производстве и достаточной сложностью их восстановления.

Реже всего восстанавливают плоские детали, всего в 6,5% случаев из 100% ремонтируемых деталей. Это связано с относительно невысокой стоимостью подобных деталей при серийном производстве и достаточной сложностью их восстановления.

Если рассматривать сам процесс восстанавливания, то на первой стадии необходима тщательнейшая очистка детали. Если не уделить чистоте должного внимания, то, например при наплавке оставшаяся грязь, скорее всего, может вызвать образование пор и раковин. А при покрытии гальваническими или химическими способами жировые или иные загрязнения приводят к отслаиванию этих покрытий при эксплуатации.

На следующем этапе проводят дефектацию деталей, сначала внешним осмотром, а затем – используя универсальный измерительный инструмент. Выявляют трещины, забоины, вмятины, участки, значительно пострадавшие от коррозии, поверхности и посадки, имеющие существенную выработку. Для выявления скрытых дефектов, проверки на герметичность, а также для определения правильности взаимного положения сопрягаемых деталей существуют специальный мерительный инструмент и типовые приспособления. От тщательности проведения дефектации в значительной степени зависит качество восстановленной детали.

От тщательности проведения дефектации в значительной степени зависит качество восстановленной детали.

Конечно, многие скрытые дефекты в полевых условиях обнаружить сложно. Поэтому, скажем, при подозрении на возникновение внутренних трещин в сплошных деталях их желательно выявлять магнитным способом с помощью универсальных магнитных дефектоскопов. На специализированных предприятиях, как правило, имеется подобное оборудования. Для выявления внутренних дефектов в деталях из цветных металлов используют люминесцентную дефектоскопию.

Для обнаружения трещин в корпусных деталях пользуются гидравлическим способом. Предварительно заглушками закрываются все штатные отверстия, затем деталь устанавливают на специальный стенд и внутреннюю полость заполняют водой, создают давление и выдерживают некоторое время.

В экстренных случаях трещины хорошо выявляются обработкой обезжиренной поверхности металла керосином, в который добавляется трансформаторное масло и скипидар, примерно 150 и 50 г на 1 л керосина соответственно. Обработав таким раствором деталь и выдержав 5-10 мин., керосин с детали вытирают насухо и на исследуемую поверхность наносят слой мела. Остатки раствора керосина обязательно выступят на трещинах и покажут величину и форму дефекта.

Обработав таким раствором деталь и выдержав 5-10 мин., керосин с детали вытирают насухо и на исследуемую поверхность наносят слой мела. Остатки раствора керосина обязательно выступят на трещинах и покажут величину и форму дефекта.

Метод «ремонтных размеров» и другие

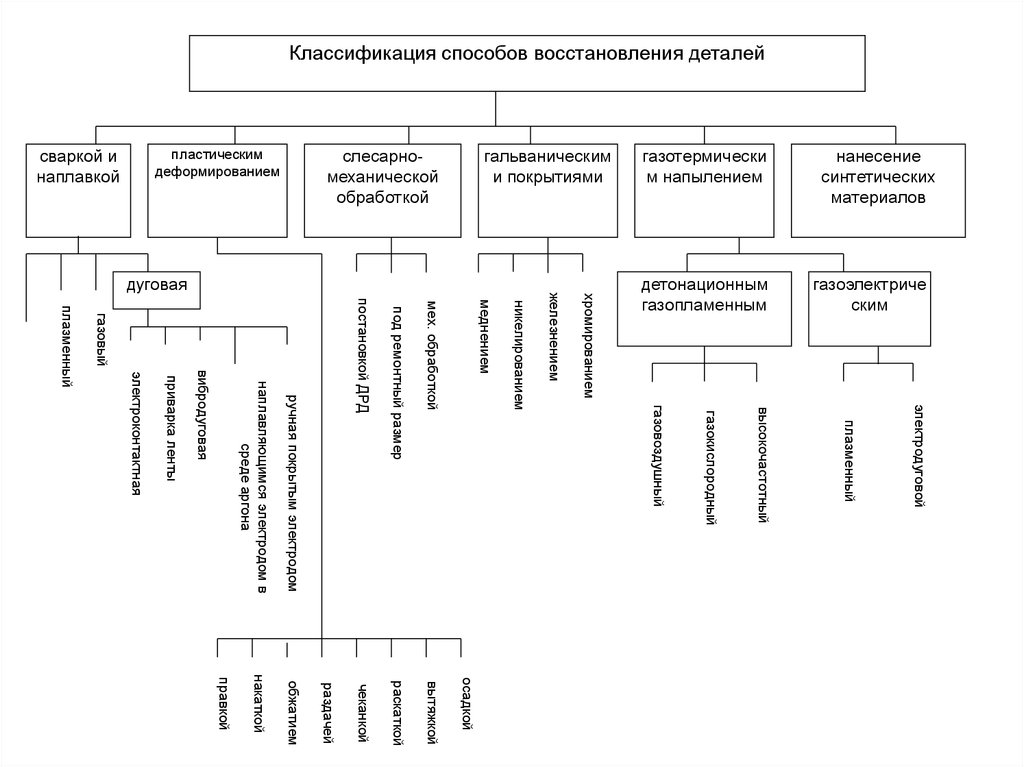

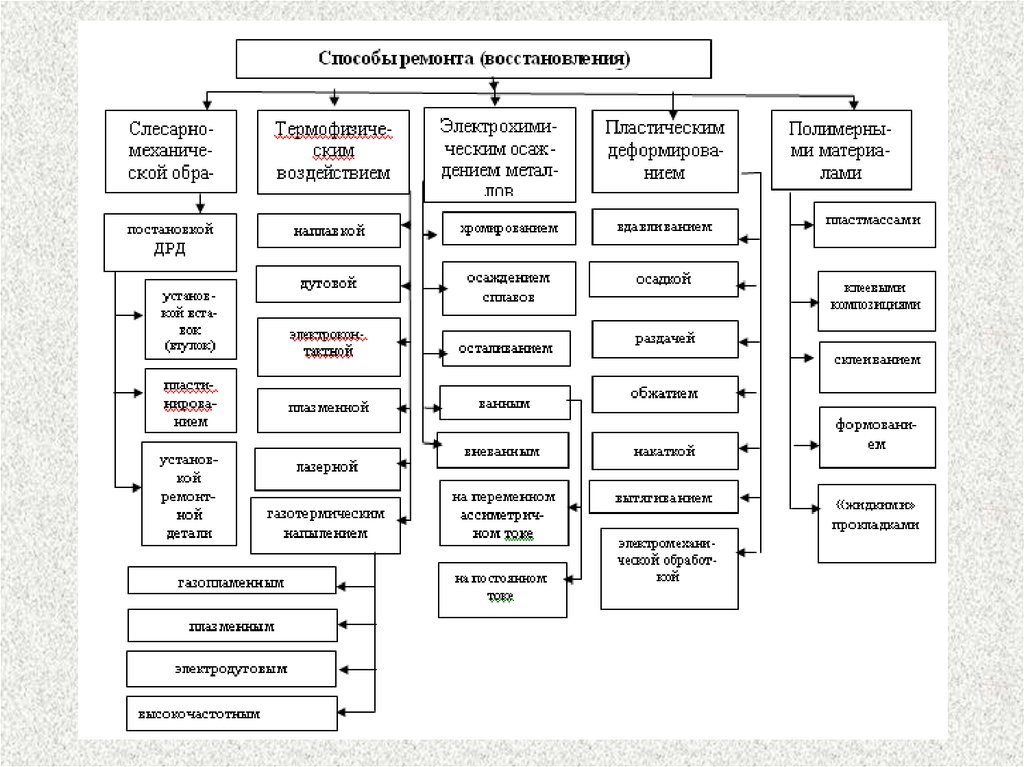

Наиболее распространённым дефектом, как уже упоминалось, является износ поверхностей. Поэтому и основное направление технологий восстановления заключается в доведении изношенных поверхностей до первоначальных параметров. Для этого применяются типовые технологические приёмы – сварка, пайка, наплавка, напыление металлопокрытий, осаждение металла, нанесение полимерных материалов и некоторые другие.

При выборе способа восстановления следует обратить внимание на ряд вопросов. Например, с помощью поверхностного напыления можно получить желаемую твёрдость поверхности, повысить износостойкость рабочей поверхности детали, снизить воздействие усталостного фактора, усилить антикоррозионные качества, поэтому материал напыления, так же как и способ его нанесения – важнейший этап восстановления. Но, если принято решение о нанесении покрытия на дефектную поверхность, необходимо выяснить, насколько металл детали сочетается с наносимым покрытием, а также как к этому покрытию «отнесётся» поверхность сопрягаемой детали. Также необходимо знать, можно ли выбранным методом и материалом создать такую толщину покрытия, которая бы компенсировала износ и припуск на последующую обработку.

Но, если принято решение о нанесении покрытия на дефектную поверхность, необходимо выяснить, насколько металл детали сочетается с наносимым покрытием, а также как к этому покрытию «отнесётся» поверхность сопрягаемой детали. Также необходимо знать, можно ли выбранным методом и материалом создать такую толщину покрытия, которая бы компенсировала износ и припуск на последующую обработку.

Но, если взаимная выработка деталей, работающих в паре, значительна, то обычно посадки не напыляют, а восстанавливают, изменяя первоначальные размеры на так называемые «ремонтные». Наиболее ценную деталь пары обрабатывают, увеличивая, например диаметр выработанного отверстия до ремонтного, при этом восстанавливается геометрия отверстия, удаляются следы износа, восстанавливается необходимая чистота обработки. А сопрягаемую деталь либо изготавливают новую, но с увеличенным диаметром, соответствующим ремонтному размеру первой детали, либо протачивают до цилиндрической поверхности, устраняя эллипсность, и устанавливают втулку, наружный диаметр которой соответствует ремонтному диаметру.

Метод «ремонтных размеров» нежелателен там, где детали интенсивно изнашиваются и, соответственно, часто ремонтируются либо меняются. При ремонте, выбраковывая одну деталь пары, приходится менять и парную деталь. А ещё часто бывает, что ремонтник не знает о ремонтных размерах детали и приготавливает для замены стандартную деталь. Затем в срочном порядке приходится решать что делать, искать новую запчасть. В конечном итоге несложный ремонт может затянуться.

Более универсальным является т. н. метод «постановки дополнительного элемента». В этом случае изношенные отверстия и валы обрабатываются до восстановления правильной геометрической формы, а затем в отверстие, или на вал, устанавливаются втулки, восстанавливающие исходные чертёжные посадочные размеры сопрягаемых деталей.

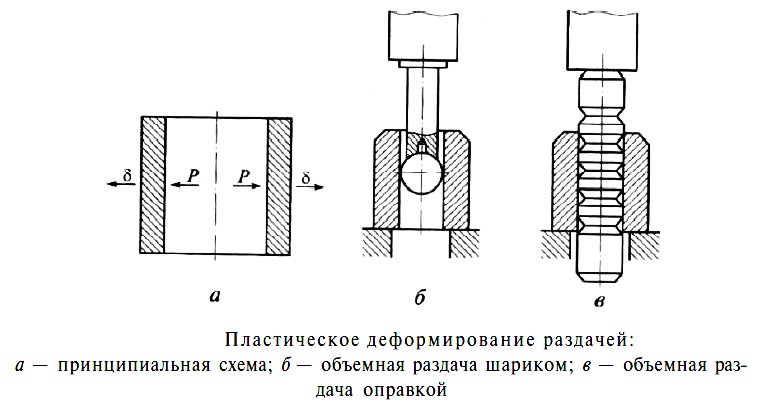

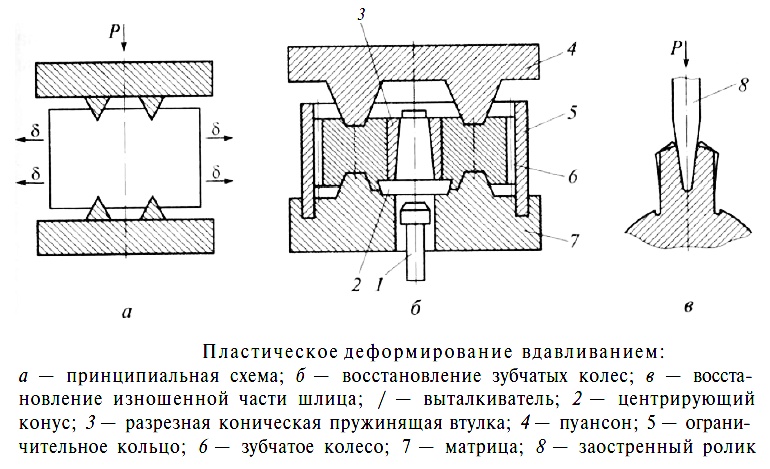

Начальную форму рам, балок выносных опор, колец опорно-поворотных устройств, портальных стоек и стрел, получивших остаточный изгиб и скручивание, возвращают методом правки. Осадкой восстанавливают номинальные размеры полых деталей гидроцилиндров. Для этого в полую часть вставляют стержень, диаметр которого соответствует восстанавливаемому, и цилиндр обжимают на прессе. Подобным образом восстанавливают и втулки, обжимая на прессе, который укомплектован специальными пуансонами и матрицами.

Для этого в полую часть вставляют стержень, диаметр которого соответствует восстанавливаемому, и цилиндр обжимают на прессе. Подобным образом восстанавливают и втулки, обжимая на прессе, который укомплектован специальными пуансонами и матрицами.

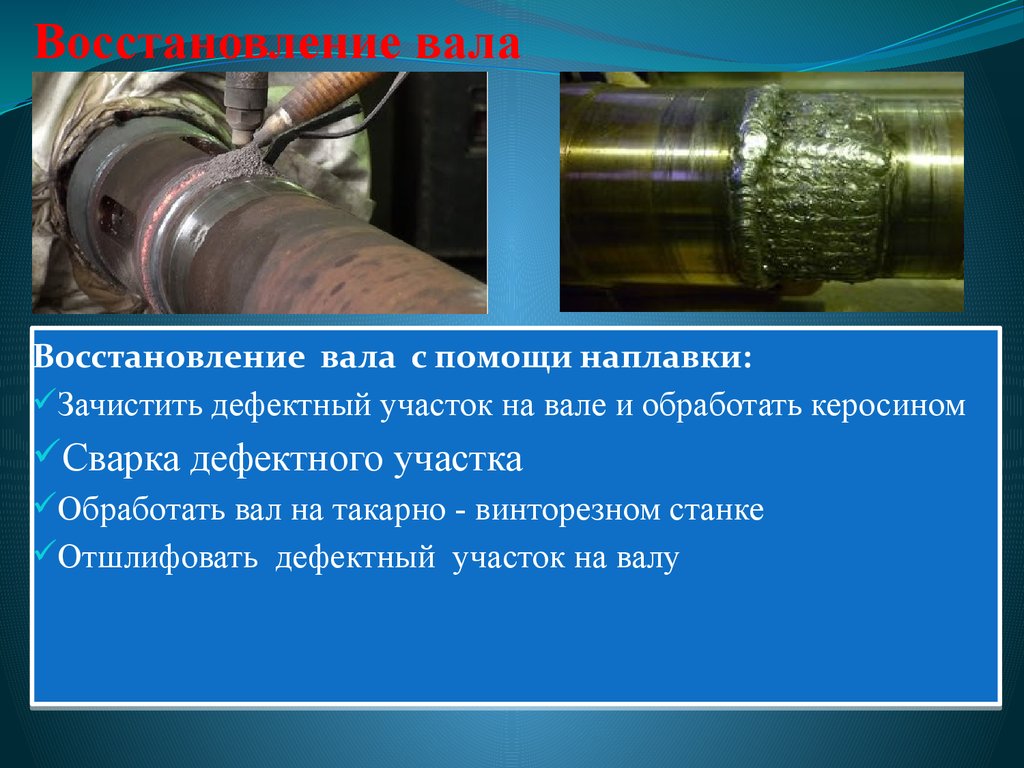

Сварка, наплавка

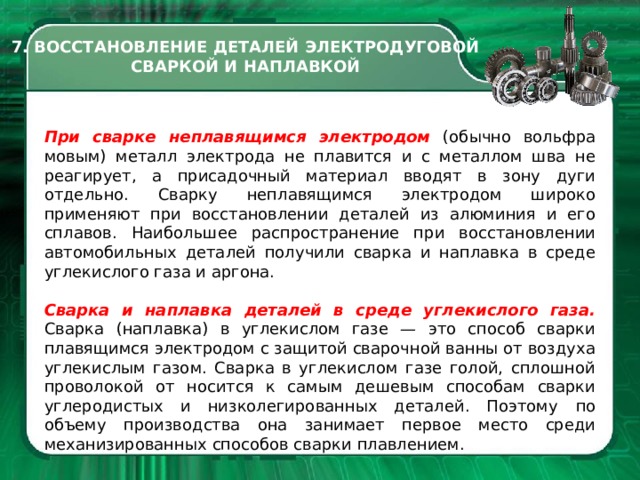

Технологические процессы сварки и наплавки занимают главное место при ремонте автодеталей, этими способами восстанавливают почти 70% всех ремонтируемых деталей. Наиболее простой и распространённый вид сварки – ручная дуговая. С её помощью заваривают трещины, приваривают различные ремонтные вставки в детали, а также наплавляют износостойкие материалы. Но при дуговой сварке выделяется большое количество тепла. Детали, даже значительной массы, после сварочных действий может «повести», т. е. они искривляются, изменяется их соосность и геометрическая форма.

Для уменьшения температурного воздействия сварки используют метод обратной полярности. Его сущность заключается, во-первых, в том, что используется электродуга постоянного тока, которая более стабильна, чем дуга, полученная в результате использования переменного тока. А во-вторых, наплавляемая деталь соединяется с «минусом» источника энергии, в таком случае на положительном электроде выделяется на 20% тепла больше, а сама деталь проплавляется на меньшую глубину. В частности, при вваривании втулок с толщиной стенки менее 3 мм, только пользуясь постоянным током и обратной полярностью, можно избежать прожога стенки втулки.

А во-вторых, наплавляемая деталь соединяется с «минусом» источника энергии, в таком случае на положительном электроде выделяется на 20% тепла больше, а сама деталь проплавляется на меньшую глубину. В частности, при вваривании втулок с толщиной стенки менее 3 мм, только пользуясь постоянным током и обратной полярностью, можно избежать прожога стенки втулки.

Воздействие дуговой сварки имеет целый ряд нежелательных последствий для восстанавливаемой детали: кроме коробления, окисляется металл, поглощается азот, сгорают легирующие добавки. В результате снижается твёрдость наружного слоя детали. За счёт поглощения азота увеличивается прочность сварного шва, но шов почти не пластичен.

С целью исключения отрицательных последствий дуговой сварки уже разработаны и продолжают совершенствоваться различные методы сварки. Так, для заварки трещин и при работе с тонкими листами оптимальными вариантами считаются использование газовой, а также контактной сварки. Для качественной сварки крупногабаритных и массивных деталей лучше всего использовать термитную и электрошлаковую сварки. Для работы с цветными металлами разработаны ультразвуковая и магнитноимпульсная сварки, а для сварочных работ с коррозионностойкой сталью рекомендуется использовать высокочастотную и аргонодуговую сварки. Последняя, кстати, часто используется для сварки и наплавки алюминия. Сварочные технологии сегодня позволяют сваривать даже чугунные детали, причём таким образом, что их после сварки можно свободно обрабатывать, а прочность металла шва не ниже прочности основного металла.

Для работы с цветными металлами разработаны ультразвуковая и магнитноимпульсная сварки, а для сварочных работ с коррозионностойкой сталью рекомендуется использовать высокочастотную и аргонодуговую сварки. Последняя, кстати, часто используется для сварки и наплавки алюминия. Сварочные технологии сегодня позволяют сваривать даже чугунные детали, причём таким образом, что их после сварки можно свободно обрабатывать, а прочность металла шва не ниже прочности основного металла.

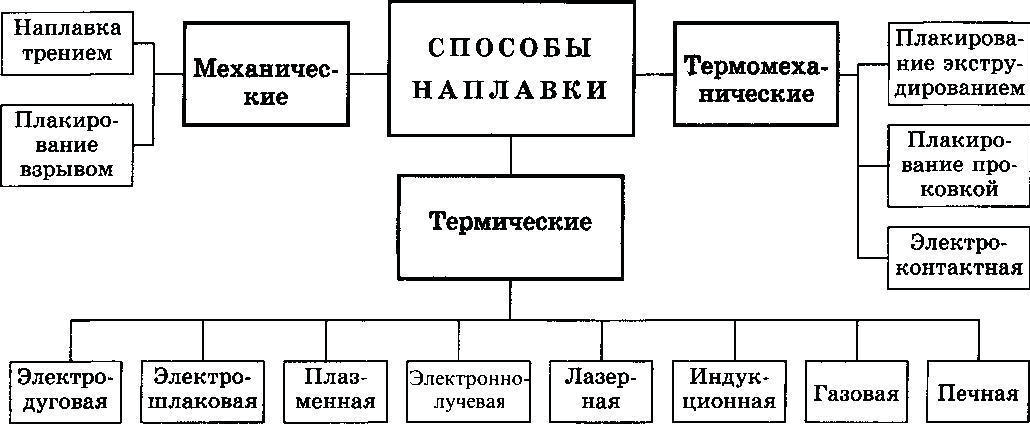

Наплавка, как вид сварки, позволяет получить на поверхности детали слой материала необходимой толщины и нужного химического состава, с заданными параметрами твёрдости, износостойкости, пластичности. Основной объём, около 1/3 всех восстановительных операций, связанных с наплавкой, выполняют наплавкой под слоем флюса. Этот вид наплавки используют, когда нужно наплавить слой толщиной более 3 мм. Метод часто используется при наплавке деталей ходовой гусеничных машин – катков, цапф, роликов, осей и т. д.

1/5 всех наплавочных операций приходится на наплавку в среде углекислого газа. Этот вид наплавки имеет целый ряд преимуществ – отсутствуют вредные выделения и шлаковые корки, наплавлять можно в любом пространственном положении восстанавливаемой поверхности, причём открытая дуга позволяет наблюдать и корректировать процесс наплавки. Скорость наплавки прямо зависит от толщины наплавляемого слоя и требуемого качества поверхности. Твёрдость наплавленного металла связана с выбором электродной проволоки и составляет 200-300 HB.

Этот вид наплавки имеет целый ряд преимуществ – отсутствуют вредные выделения и шлаковые корки, наплавлять можно в любом пространственном положении восстанавливаемой поверхности, причём открытая дуга позволяет наблюдать и корректировать процесс наплавки. Скорость наплавки прямо зависит от толщины наплавляемого слоя и требуемого качества поверхности. Твёрдость наплавленного металла связана с выбором электродной проволоки и составляет 200-300 HB.

В меньшей степени применяются, в основном для различных спецработ, вибродуговая наплавка, наплавка порошковой проволокой без флюса, электроконтактное напекание, плазменная наплавка. Специфическими видами восстановления, также относящимися к наплавочным операциям, являются гальваническое напыление, электрошлаковая наплавка и заливка деталей жидким металлом, а также газопламенное нанесение порошковых материалов.

Полимерные покрытия

Материалы из пластмасс успешно используют сегодня для нанесения на дефектные поверхности с целью восстановления размеров и улучшения герметизации. Пластиковое покрытие снижает шум, создаваемый трением, создаёт дополнительную коррозионную защиту. Наносятся пластмассы горячим прессованием, литьем под давлением и ещё некоторыми способами.

Пластиковое покрытие снижает шум, создаваемый трением, создаёт дополнительную коррозионную защиту. Наносятся пластмассы горячим прессованием, литьем под давлением и ещё некоторыми способами.

В ремонтных работах широко применяются акриловые пластмассы, представляющие собой термопластическое быстротвердеющее вещество, имеющее консистенцию сметаны. Такая пластмасса застывает без подогрева и давления. Затвердевшие пластмассы хорошо обрабатываются резанием, шлифуются, полируются. Пластмассовые покрытия эффективно зарекомендовали себя при нанесении на чугун, бронзу, сталь. Обычно износостойкую акриловою пластмассу применяют для восстановления посадок зубчатых колёс, шкивов. Застывшая пластмасса не боится контактов с бензином, различными моторными маслами. Для повышения износостойкости и уменьшения коэффициента трения в состав пластмассы добавляют до 10% порошка графита.

Сегодня пластмассами различного состава успешно восстанавливают выработанные поверхности подшипников скольжения, заделывают забоины и задиры, в т. ч. и с помощью установки накладок, закрепляющихся эпоксидным клеем. Эпоксидные пластмассы эффективно используются при заделке трещин в корпусных деталях. Пластмасса, состоящая из эпоксидной смолы и графита, или каолина, применяется при восстановлении внутренней поверхности изношенных гильз гидравлических и пневматических приводов.

ч. и с помощью установки накладок, закрепляющихся эпоксидным клеем. Эпоксидные пластмассы эффективно используются при заделке трещин в корпусных деталях. Пластмасса, состоящая из эпоксидной смолы и графита, или каолина, применяется при восстановлении внутренней поверхности изношенных гильз гидравлических и пневматических приводов.

Перспективные методы восстановления

К перспективным способам можно отнести такой оригинальный способ восстановления, который, правда, ещё применяют ограниченно, как детонационное напыление. Разработчики постарались использовать энергию детонации, имеющуюся в некоторых газах. На восстанавливаемую поверхность наносится металлический или металлизированный порошок, состоящий из смеси карбидов вольфрама и титана. При взрыве ацетиленокислородной смеси, продолжительностью 0,23 сек., на ремонтной поверхности образуется покрытие толщиной 0,007 мм. Покрытие из порошков с элементами вольфрама и титана имеет большую твёрдость и очень высокую износостойкость. Метод предполагает возможность нанесения многослойного покрытия общей толщиной 0,02-0,4 мм. Преимуществом метода перед аналогами является то, что ремонтируемая поверхность не нагревается выше 250 оС, а в результате напыления образуется покрытие с высокой прочностью сцепления и малой пористостью, не выше 1%. Кроме того, метод технологически не сложен и экономически выгоден даже при ремонте отдельных деталей.

Метод предполагает возможность нанесения многослойного покрытия общей толщиной 0,02-0,4 мм. Преимуществом метода перед аналогами является то, что ремонтируемая поверхность не нагревается выше 250 оС, а в результате напыления образуется покрытие с высокой прочностью сцепления и малой пористостью, не выше 1%. Кроме того, метод технологически не сложен и экономически выгоден даже при ремонте отдельных деталей.

Ещё один способ восстановления, который сегодня получает распространение в различных отраслях машиностроения, основан на плазменном напылении ремонтных поверхностей композиционными порошковыми материалами. Эти порошки отличаются тугоплавкой основой и легкоплавкой связкой. Такие покрытия имеют огромную износостойкость и особенно эффективны при нанесении на рабочие поверхности, подверженные трению. Структура нанесённого слоя представляет хромоникелевый раствор и карбидную фазу с упрочняющими частицами связки – карбидами и боридами хрома. Плазменное напыление используют при ремонте шеек коленвалов, постелей и блоков двигателей. Сущность метода состоит в «бомбардировке» ремонтной поверхности частицами порошка, разогретыми до пластического состояния плазменной либо газопламенной струями.

Сущность метода состоит в «бомбардировке» ремонтной поверхности частицами порошка, разогретыми до пластического состояния плазменной либо газопламенной струями.

Экономия металла и защита от коррозии в сочетании с повышением надёжности – это тот эффект, который мы получаем при верно выбранном способе восстановления изношенных деталей и узлов. Располагая современным набором методов ремонта, восстановление может реально улучшить первоначальные эксплуатационные свойства деталей.

Автор: Николай Днепров

Поделиться

Способы восстановления деталей — Техническое Обслуживание и Ремонт Автомобилей

Изношенную деталь восстанавливают под номинальный или ремонтный размер, придают детали правильную геометрическую форму и соответствующие поверхностные свойства или устраняют различные механические повреждения, а иногда и аварийные неисправности.

Для этого используют следующие методы:

-восстановление посадки с применением деталей ремонтных размеров;

-восстановление посадки с применением дополнительных ремонтных деталей;

-восстановление посадки путем — получения начальных размеров наплавкой, металлизацией, электролитическим и химическим наращиванием, покрытием полимерными материалами и т. д.;

д.;

устранение различных механических повреждений.

-Восстановление посадки с применением деталей ремонтных размеров заключается в том, что наиболее дорогую и ответственную деталь обрабатывают под ремонтный размер, а сопряженную деталь заменяют новой. Например, при ремонте шеек коленчатого вала их диаметры обрабатывают под ремонтный размер, а вкладыши подбирают новые (ремонтного размера), обеспечивая соответствующий зазор между данными деталями. Таким образом, ремонтный размер — это ближайший размер от номинального, который при обработке изношенной детали обеспечивает требуемую геометрическую форму и шероховатость поверхности.

Различают стандартные, регламентированные и свободные ремонтные размеры.

Стандартные ремонтные размеры применяются для поршней, поршневых колец и пальцев, толкателей, тонкостенных вкладышей. Указанные детали ремонтных размеров изготавливаются автопромышленностью и заводами по производству запасных частей. Ремонтные предприятия производят восстановление сопряженных деталей (блок цилиндров, коленчатые валы и т. д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт ряда деталей, например на диаметры шеек кулачковых валов и их втулок, клапанов и их направляющих, шкворней и других деталей. Недостатком стандартных и регламентированных ремонтных размеров является то, что в процессе обработки приходится снимать не только дефектный поверхностный слой металла, образовавшийся в результате износа, но и вести дальнейшую обработку до тех пор, пока не будет достигнут ремонтный размер детали. Однако важное преимущество данных размеров заключается в том, что они позволяют заранее иметь готовые детали и осуществлять ремонт методом частичной взаимозаменяемости.

Свободные ремонтные размеры предусматривают обработку деталей до получения правильной геометрической формы и требуемой шероховатости рабочих поверхностей. При ремонте одни и те же детали могут получить различные размеры в зависимости от величины и характера износа. Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Восстановление посадки с применением дополнительных ремонтных деталей широко применяется при восстановлении деталей под ремонтный и особенно под номинальный размер.

Сущность способа состоит в том, что на изношенную поверхность предварительно обработанной детали устанавливают специально изготовленную дополнительную деталь (насадок). Дополнительные детали — насадки — изготавливают в виде различных втулок, гильз, колец, разьбовых ввертышей, зубчатых венцов шестерен и т. д. Этим способом ремонтируют блок цилиндров, гнезда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и др.

Крепление дополнительной детали чаще всего осуществляют за счет гарантированного натяга выбранной посадки. В отдельных случаях применяют дополнительные крепления в виде приварки в нескольких точках или по всему сечению торцовой поверхности, стопорных винтов или шпилек. Стопорные винты используют для крепления втулок и резьбовых ввертышей.

В условиях ремонтных предприятий сборку дополнительных деталей с ремонтируемой осуществляют обычно под прессом. При этом происходят изменения размеров втулки, которые необходимо учитывать при окончательной обработке ее рабочей поверхности.

Восстановление посадки путем получения номинальных размеров независимо от степени износа возможно различными методами, если прочность детали достаточна и выбранный метод экономически целесообразен. В ремонтном производстве применяются следующие способы: наплавка; металлизация; электролитическое наращивание; давление; покрытие полимерными материалами и др. Опытную проверку проходят плазменная наплавка, сварка трением, наплавка жидким металлом, электрофизические способы сварки (диффузионная, ультразвуковая, лазером и др.

Поделитесь этой страницей с друзьями!

, — ()

Восстановление изношенных или замена дефектных сборочных единиц (узлов) и деталей

Восстановление деталей применяется при отсутствии запасных частей.

Выбор способа восстановления определяется величиной и характером износа, необходимой термообработкой, конструктивными особенностями, размерами и характером нагрузок, действующих на деталь.

Метод восстановления должен обеспечить полноценность детали в условиях эксплуатации и быть экономически целесообразным.

При выборе метода восстановления необходимо учитывать стоимость восстановления и долговечность не только восстанавливаемой детали, но и детали, с ней сопряженной, т.к. износ сопряженной детали зависит от метода восстановления ремонтируемой детали.

Возможны следующие способы устранения повреждений детали:

1. Повреждения целостности деталей исправляется с помощью сварки и накладок.

2. Геометрическая форма и размеры деталей восстанавливаются с помощью наплавки, металлизации, электролитического наращивания металла, методом пластических деформаций и правкой.

Сварка

Для восстановления поломанных деталей применяют электродуговую сварку постоянным и переменным током.

Для сварки постоянным током используют сварочные генераторы, а для сварки переменным током – сварочные агрегаты с однофазным однопостовым трансформатором.

При сварке толстостенных деталей применяют прямую полярность (плюс – деталь, минус – электрод), чтобы обеспечить прогрев шва, а при сварке тонкостенных – обратную полярность.

Основными требованиями при сварке являются правильная подготовка швов, выбор соответствующих электродов и соблюдение принятой технологии.

Швы под сварку должны быть разделаны рубкой зубилами, фрезерованием, строганием и зачищены шлифовкой.

Электроды и присадочные материалы, применяемые для сварки, выбирают в зависимости от марки материала, из которой изготовлена деталь. Диаметр стержня и толщина покрытия электрода должны быть соразмерны толщине свариваемого шва. Возможно применение пучка электродов по два, три и четыре электрода.

Для снятия напряжений, появившихся в результате сварки, детали подвергают термообработке полностью или в зоне сварного шва. Режим термообработки зависит от размеров и форм детали и поврежденного участка. Термообработка улучшает структуру металла, снижает напряжения и предупреждает хрупкий излом в сварных швах.

Наплавка

Наиболее доступный и распространенный метод восстановления деталей. Процесс восстановления детали складывается из наплавки, отжига и механической обработки ее на номинальный размер.

Наплавкой наращивают на изношенной поверхности достаточный слой металла, прочность которого не меньше прочности металла восстанавливаемой детали. Наплавку выполняют на цилиндрических, плоских и фасонных поверхностях. Значительная толщина наплавляемого слоя достигается многослойной наплавкой.

Наплавку выполняют на цилиндрических, плоских и фасонных поверхностях. Значительная толщина наплавляемого слоя достигается многослойной наплавкой.

Недостаток наплавки – коробление деталей вследствие возникновения напряжений, обусловленных местным нагревом детали. Во избежании коробления деталь нагревают до температуры 100 – 400 ºС. Кроме того, на цилиндрической детали валики накладывают обратноступенчатой сваркой, а на плоской детали – сваркой вразброс. После наплавки проводят термообработку.

Этот метод восстановления деталей применяют для стальных, чугунных, бронзовых, свинцовых деталей, а также для баббитовых вкладышей подшипников скольжения.

Длинные и тонкие валы наплавкой не восстанавливаются.

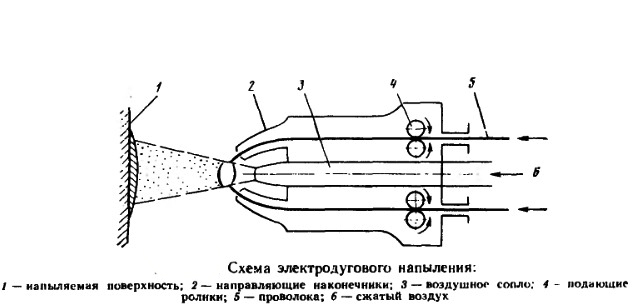

Металлизация

Металлизацией называется процесс нанесения расплавленного металла на поверхность изделий с помощью сжатого воздуха. Металл, расплавленный в металлизаторе, распыляется сжатым воздухом на частицы размером в несколько микрометров и в таком виде наносится на поверхность восстанавливаемой детали. Напыление осуществляется послойно, в результате чего металлизацией удается получать покрытия толщиной до 10 мм.

Напыление осуществляется послойно, в результате чего металлизацией удается получать покрытия толщиной до 10 мм.

Подготовка поверхности детали при металлизации заключается в обезжиривании ее раствором каустической и кальцинированной соды и в обработке нанесением рваной резьбы (для повышения прочности сцепления напыляемого слоя с деталью).

После металлизации в напыленном слое содержится много окислов. Последующая обработка высокотвердого металлизированного слоя ведется резцами с твердосплавными пластинами.

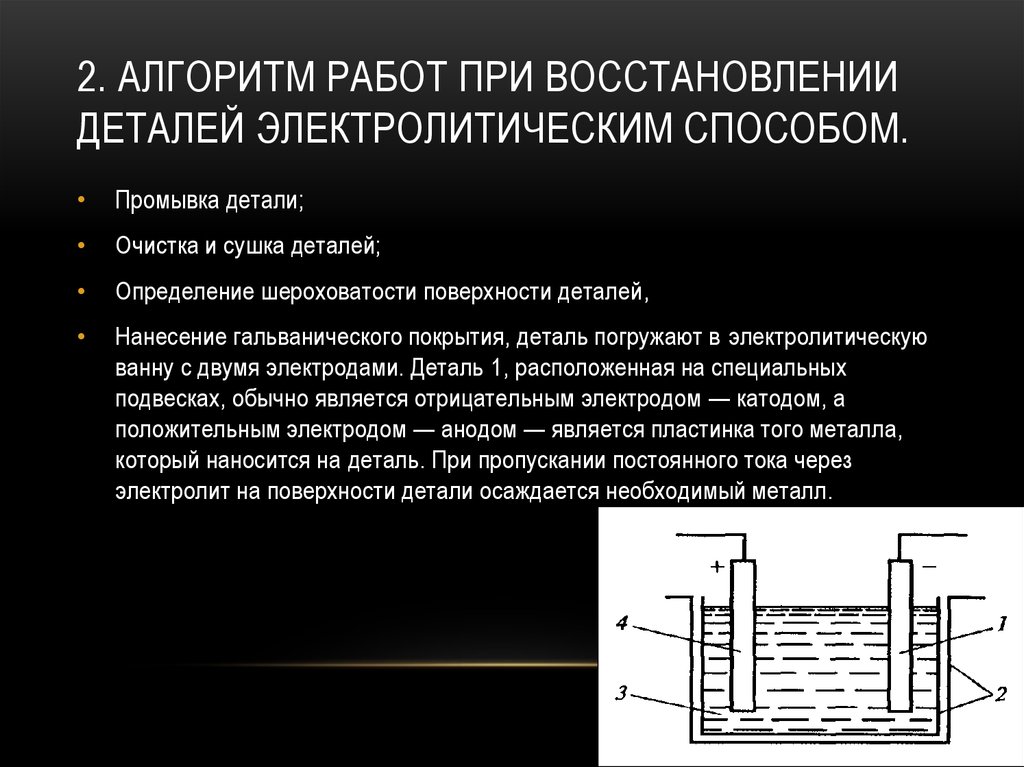

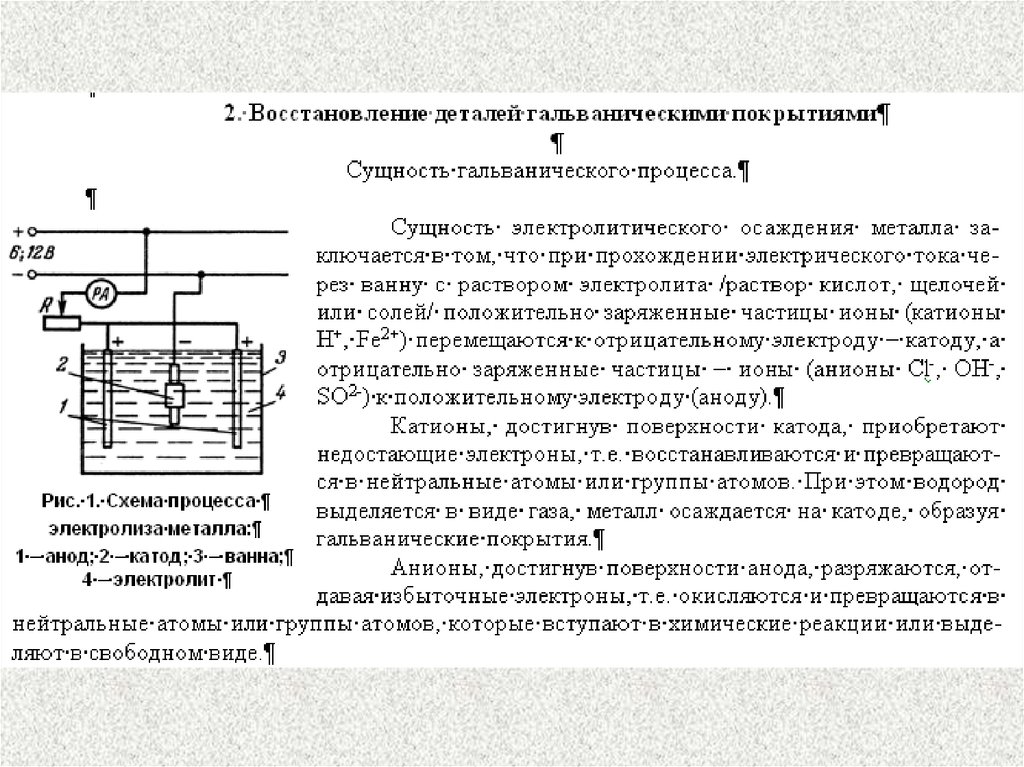

Методы электролитического восстановления деталей

К электролитическим методами покрытия деталей относятся осаждение сплавов, хромирование, железирование, никелирование, меднение, цинкование и т.д. Чаще при восстановлении деталей в ремонтной практике находят применение хромирование и железнение. Максимальная толщина покрытия при хромировании может достигать 0,2 – 0,3 мм, а при железнении – 2 – 3 мм.

Хромирование повышает износостойкость детали благодаря твердости и износоустойчивости хрома. Хромированные поверхности обладают высокими антикоррозионными свойствами.

Хромированные поверхности обладают высокими антикоррозионными свойствами.

Недостатки хромирования: низкая скорость осаждения (24 – 50 мкм/ч) и плохая смачиваемость хрома маслами. Поэтому хромирование используется только при небольшом степени износа.

Железнение дает возможность получать толстые (до 3 мм) покрытия. Железнение применяется как самостоятельный метод восстановления детали, а также при создании подслоя для хромирования.

Детали перед железнением шлифуют или полируют. Цементованные или закаленные детали перед механической обработкой подвергают отжигу.

Метод пластических деформаций

Восстановление деталей при помощи пластических деформаций основано на способности детали изменять свою геометрическую форму без разрушения под действием внешних сил. Возможны следующие методы восстановления деталей: правка, осадка, раздача, обжим, накатывание и др.

Правку применяют для устранения изгиба, коробления, скручивания.

Этим методом восстанавливают валы, рычаги, кронштейны, шатуны.

Правку можно осуществлять с нагревом и без него. Нагрев уменьшает остаточные напряжения в металле, но одновременно может вызвать коробление детали и изменение структуры металла.

Для правки валов и других элементов конструкции используют винтовые скобы, домкраты, рычажные захваты и другие приспособления.

Рисунок – Пресс для правки валов

1, 6 – подвижные винты; 2, 4 – призмы; 5 — рама

При правке выпучин и вмятин в корпусах аппаратов и емкостей выправляемый участок нагревают. При этом соседние участки для увеличения жесткости могут быть усилены приваркой швеллеров. Выпучины правят ударами кувалды по медной подкладке в направлении от периферии выпучины к центру. Нагрев стенок из легированных сталей не допускается, т.к. он может привести к изменению структуры металла. При невозможности правки устанавливают заплату.

Обжим и раздачу используют для изменения размеров детали. Эти способы применимы только для восстановления мелких и тонкостенных деталей из пластических материалов. Кроме того, эти детали должны иметь простейшую геометрическую форму (втулки из цветных металлов, поршневые кольца и т.д.).

Обработка деталей на ремонтные размеры

Обработка на ремонтные размеры применяется для сопрягаемых деталей с целью восстановления посадки в соединении. При таком виде ремонта одна из сопрягаемых деталей обрабатывается для устранения следов износа, т.е. восстанавливается только качество и форма поверхности, а размер детали изменяется. Вторая деталь целиком изготавливается заново, но уже на новый размер, обеспечивающий проектную посадку в соединении.

В основном этот вид восстановления применяется для пары вал – втулка. При увеличении зазора в сочленении шейка вала протачивается для устранения эллипсности, удаления следов износа, а отверстие (втулка) изготовляется заново с меньшим, чем первоначальное, значением диаметра. Новые размеры деталей соединения отличаются от проектных (номинальных) значений и называются ремонтными.

Новые размеры деталей соединения отличаются от проектных (номинальных) значений и называются ремонтными.

Этот вид ремонта может применяться несколько раз при допустимом уменьшении диаметра вала на 10 % от его первоначального размера.

Разновидностью обработки на ремонтные размеры является способ дополнительных деталей. При большом износе сопрягаемых деталей между ними устанавливается дополнительная деталь.

В качестве дополнительных деталей применяются втулки, гильзы, кольца, зубчатые венцы, пластины. Обычно толщина устанавливаемой втулки или пластины значительно превышает величину износа детали, поэтому перед установкой дополнительной детали основная деталь обрабатывается по 6 – 9 классу шероховатости со съемом значительного слоя металла.

Условием надежной работы соединения после ремонта является обеспечение необходимого момента трения в посадке дополнительной детали, препятствующего ее проворачиванию или сдвигу. Для обеспечения этого момента трения соединение основной детали с дополнительной осуществляется напрессовкой, приваркой или установкой стопорных винтов.

Для обеспечения этого момента трения соединение основной детали с дополнительной осуществляется напрессовкой, приваркой или установкой стопорных винтов.

После установки дополнительная деталь подвергается обработке под номинальный или новый ремонтный размер.

Рисунок — Установка ввертыша

1 – деталь; 2 – ввертыш

Рисунок – Установка резьбовой втулки на вал

1 – вал; 2 – втулка; 3 – стопорный штифт

Метод дополнительных деталей имеет следующие недостатки: снижает усталостную прочность восстановленных деталей, неприменим для восстановления тонкостенных деталей.

Полное руководство по реставрации классических автомобилей

Вы только что пережили длительный процесс покупки классического автомобиля, надеюсь, наше Полное руководство для покупателей классических автомобилей было полезным, а теперь самое интересное.

Этап 1: План

Бюджет

Стремления

Местоположение

Документируйте все!

Сроки

Ремесленные инструменты

Связаться с профессионалами

Что такое конечный продукт?

Этап 2: Приступим к делу

1. Зачистите салон

2. Снимите всю проводку

3. Снимите двигатель, коробку передач и коробку передач

4. Снимите внешние панели

5. Снимите оконное стекло

6. Снимите или защитите фары

7. Поставьте автомобиль на вертел.

8. Удалите все, что находится под днищем

9. Нанесите порошковое покрытие

10. Закажите запасные части

Этап 3: Завершение всей работы

1. Снять всю краску

2. Удалить ржавчину и вмятины

3. Уплотнить днище

4. Что сделать перед покраской

Этап 4: Двигатель

Модернизация или замена двигателя?

Проверить двигатель

Снять и заменить все вспомогательные детали

Установить двигатель

Подсоединить проводку.2016_27.jpg)

Зажигай!

Этап 5: Сборка

Этап 6: ТЕСТ-ДРАЙВ!

Восстановить автомобиль может быть так же сложно, как решить головоломку из 1000 деталей вслепую, или так же просто, как собрать вместе несколько деталей Lego. Все зависит от вашего опыта и работы, которую вы планируете делать.

Что мы можем сказать наверняка, так это то, что это займет время, много времени… и терпение.

Чтобы успешно восстановить автомобиль, требуется тщательное планирование, множество исследований, установление графика и решение, собираетесь ли вы делать все это или нанять профессионалов.

В этом руководстве по восстановлению автомобиля представлен простой пошаговый процесс правильного восстановления автомобиля. Имейте в виду, что это всего лишь простое руководство, которому не следует следовать без строгих исследований и какого-то механического фона. Тем не менее, мы предоставим вам альтернативы, если возиться со сложными моторными отсеками не является вашей сильной стороной.

Самая важная часть в восстановлении автомобиля — создание плана. Это даст вам четкое представление обо всем процессе, включая то, сколько это будет стоить, сколько времени это займет и как вы собираетесь это делать. Это отличная возможность представить себе конечный продукт и поставить цели, как вы собираетесь создать автомобиль своей мечты. Вот что вам нужно учитывать:

Какова окончательная цена? Выясните, сколько вы хотите потратить на весь проект, а затем разбейте его на то, сколько вы собираетесь потратить на каждую часть автомобиля. Выделите немного больше на любые ошибки или непредвиденные обстоятельства, которые могут возникнуть.

Важно не экономить на некоторых деталях, так как качество деталей будет в значительной степени определять ваш конечный продукт, как и в случае с потенциальными покупателями, желающими получить подробные сведения об автомобиле.

Какие планы на машину? Это полная реставрация или просто мелкие кузовные работы. Чем больше работы вы планируете сделать, тем больше должен быть ваш бюджет, тем больше времени вы потратите на нее.

Ваш автомобиль будет стоять на одном месте в течение достаточно долгого времени, поэтому вам нужно решить, где вы можете его хранить, в какую сторону он направлен для легкого доступа и куда вы направляетесь поставить все его части после его разборки. Лучшей практикой является установка двух отдельных областей: одной для механических частей и кузова, а другой — для электрики и обивки.

Делайте фото и видеозаписи всего до, во время и после этапа зачистки, почти невозможно вспомнить, как все развалилось. Составьте контрольный список деталей и отметьте, что нужно заменить, отремонтировать или перекрасить.

Обязательно пометьте все, так как это сэкономит вам много времени на этапе восстановления. Это также может быть отличным аргументом в пользу потенциальных покупателей, которые хотят знать, как на самом деле была выполнена работа.

Это также может быть отличным аргументом в пользу потенциальных покупателей, которые хотят знать, как на самом деле была выполнена работа.

Составьте график того, сколько времени займет этот проект и сколько времени вы готовы выделить. Будьте реалистичны со своими временными рамками и ставьте достижимые цели на этом пути. Чтобы облегчить процесс реставрации, вы можете разбить проект на четыре части: механическую, электрическую, кузовную и обивочную.

Установите две отдельные зоны: механическую часть и корпус в одной секции, электрическую часть и обивку в другой. Это позволит вам работать над двумя разными вещами одновременно.

Помните, что Рим не за один день строился.

Исходя из того, что вы запланировали, есть ли у вас все необходимые инструменты для работы? Если вам нужно купить новые инструменты, можете ли вы себе это позволить? Некоторые другие варианты для изучения могут включать аренду или одолжение у друга.

Независимо от того, выполняете ли вы полную реставрацию самостоятельно или ищете профессионала, всегда полезно связаться со специалистами, прежде чем начинать разбирать вещи. Напишите список компаний или людей, с которыми вам может понадобиться связаться, и сообщите им о вашем проекте и сроках, чтобы они могли подготовить все, что нужно заказать, чтобы предотвратить любые задержки.

Здесь вы можете спланировать и представить себе, как будет выглядеть ваш автомобиль после его полной реставрации. Находите вдохновение в Интернете, заходите на Pinterest, ходите на автомобильные выставки и просматривайте автомобильные журналы. Полезно знать, какие функции будут у вашего автомобиля, например, тонированные стекла, чтобы избежать принятия решений в последнюю минуту, о которых вы можете в конечном итоге пожалеть.

После того, как все планирование и исследования завершены, пришло время запачкать руки.

Храните его в безопасном и чистом месте, где он не будет покрыт грязью или пылью. Если что-то сломалось, пока не выбрасывайте это, так как оно понадобится вам для сравнения при покупке запасных частей. Не забудьте отметить это в своем контрольном списке, если он нуждается в замене.

Если возможно, полностью снимите приборную панель с установленными приборами, если нет, снимите каждую деталь и обязательно отметьте все места расположения проводов.

2. Удалите всю проводку Важно пометить всю проводку после ее удаления, так как это может привести к путанице. Обратите внимание на все провода, которые повреждены и нуждаются в замене.

Убедитесь, что сначала слили все жидкости, чтобы избежать беспорядка. Моторный кран облегчит весь этот процесс. Не забывайте маркировать все провода, когда снимаете их с двигателя, и фотографируйте каждый шаг на этом пути.

, включая бамперы, крылья, накладки и зажимы, соблюдая особую осторожность, чтобы не сломать какие-либо зажимы, поскольку их может быть трудно найти и заменить. Аккуратно снимите капот и крышку багажника, а затем двери, обязательно прочертите края петель, чтобы потом их было проще установить на место.

5. Снимите оконное стеклоВ большинстве классических автомобилей ветровые стекла обычно удерживаются на месте с помощью резинового уплотнителя, который со временем высыхает и становится слабым. Самый простой способ удалить их — разрезать резиновое уплотнение с помощью ножа Стэнли, поскольку вы, скорее всего, не будете использовать те же самые.

Аккуратно храните окна, если планируете использовать их повторно. Если окна или ветровое стекло нуждаются в замене или ремонте, свяжитесь с Dean’s Auto Glass Perth, чтобы получить бесплатное предложение по любой марке и модели.

6. Снимите или защитите свои фары

Снимите или защитите свои фары Если они выглядят блеклыми и тусклыми, обратитесь к профессионалам, таким как мы, для восстановления фар с защитой от УФ-излучения перед их повторной установкой.

Эта часть может оказаться немного сложной, особенно если у вас нет гриля. Если вы этого не сделаете, вы можете снять заднюю ось и установить кузов на пару домкратов

Снимите переднюю и заднюю подвески, а также рулевую рейку, тормоза и т. д. , Обязательно обратите внимание на то, что нуждается в замене и ремонте.

Мы рекомендуем наносить порошковое покрытие на любые легко снимаемые металлические детали, не покрытые ржавчиной, включая металлические бамперы, колеса и оси, для более качественной отделки, которая более долговечна, чем краска. Или отправьте их профессионалу для зачистки, очистки и порошковой окраски.

Или отправьте их профессионалу для зачистки, очистки и порошковой окраски.

Выделите время для заказа любых запасных частей или свяжитесь с любым из специалистов из списка, который вы составили на этапе планирования, чтобы принять меры. Чтобы упростить и удешевить весь процесс, создайте список и постарайтесь закупать запчасти в одном месте.

На этом этапе вам предстоит превратить уродливое ржавое ведро в привлекательную уличную машину. Это также означает, что вам предстоит много работать. Здесь происходит зачистка, шлифовка, грунтовка и покраска.

Самый простой способ удалить краску — это обработать всю оболочку пескоструйной обработкой или погружением в кислоту, но для этого вам может понадобиться профессионал. В противном случае, , есть 3 варианта самостоятельного снятия краски.

Лучше всего использовать проволочную щетку на электрической шлифовальной машине, несмотря на то, что это требует очень много времени.

Второй вариант — сошлифовать всю краску, но между трещинами может быть трудно попасть.

Третий вариант — использовать средство для удаления краски, но этот метод может быть очень грязным и не столь эффективным, как другие методы.

Это может быть довольно утомительным процессом, но есть 3 способа справиться с ржавыми деталями.

Лучший и самый дорогой вариант – удалить ржавые детали и заменить их свежесваренной сталью. Тем не менее, вы можете выбрать «сделай сам», и в этом случае это займет столько же времени.

Другой вариант — заменить все съемные панели, такие как спойлеры, капоты, крышки багажников и двери. Единственная проблема с этой опцией — возможность получать редкие детали.

Быстрый вариант устранения ржавчины — удалить ржавчину и обработать ее, но это только отсрочит неизбежное и не рекомендуется.

Нижняя герметизация не только хорошо выглядит, но и обеспечивает прочный и устойчивый к ультрафиолетовому излучению защитный слой, который защищает его от царапин, истирания, ржавчины, коррозии, экстремальных температур и сколов.

4. Что делать перед покраскойНа этом этапе вам предстоит шпаклевать, грунтовать и шлифовать, прежде чем мы перейдем к покраске.

Где сварка, там и заливка. Заполните все пробелы и нанесите грунтовку для травления, чтобы запечатать металл и придать ему хороший ключ. Убедитесь, что вы протираете панели на каждом этапе, чтобы получить гладкую профессиональную поверхность без частиц пыли и грязи.

Опрыскать корпус грунтовкой.

Слегка отшлифуйте грунтовку наждачной бумагой с зернистостью 500, следя за тем, чтобы не отшлифовать слишком сильно, иначе вам придется повторить описанные выше шаги.

Найдите профессионального маляра в Перте.

- Устраните дефекты после покраски. Удалите частицы пыли или потеки краски с помощью влажной наждачной бумаги с зернистостью 2000 и перекрасьте ее, стараясь не переборщить.

- Полировка автомобиля. Придайте вашему автомобилю хороший вид с помощью машинной полировки. Взгляните на нашу статью о том, как заботиться о своем автомобиле, читайте о том, как полировать свой автомобиль.

На этом этапе вы можете проверить свои навыки механика.

Вы собираетесь провести разведку двигателя или модернизацию? Исходя из вашего бюджета, вам нужно будет решить, какие детали будут заменены. По крайней мере, вы хотите заменить все внешние уплотнения и прокладки, чтобы предотвратить любые утечки в будущем.

Пока двигатель не работает, вы также можете подумать о замене ремня ГРМ и водяного насоса для собственного спокойствия, так как замена этих деталей может быть довольно дорогой и трудоемкой. Другие детали, которые следует учитывать, также включают турбонаддув, топливный насос и интеркулер.

Другие детали, которые следует учитывать, также включают турбонаддув, топливный насос и интеркулер.

Если вы заменяете двигатель, обязательно изучите вопрос при поиске нового двигателя с небольшим пробегом.

На этом этапе рекомендуется обратиться к профессионалам, так как ошибки могут дорого обойтись.

Если вы не уверены, обратитесь к специалисту для проверки допусков, осмотрите подшипники на предмет износа, изношенных клапанов и седел клапанов.

Сюда могут входить генератор, насос гидроусилителя руля, насос кондиционера, кронштейны, трубки охлаждающей жидкости, радиатор, турбонаддув и коллекторы. После завершения придайте им детали либо краской морщин, либо порошковым покрытием, либо хромированием.

Для новых двигателей необходимо либо изготовить, либо купить новые крепления двигателя.

Мы надеемся, что вы промаркировали и задокументировали всю проводку из Фазы 2! Выясните, как вы хотите провести проводку, если это выставочный автомобиль, и вы хотите спрятать жгут проводов. Сращивание может быть более быстрым процессом, но убедитесь, что вы знаете, что делаете, чтобы предотвратить любые диагностические проблемы в будущем.

После установки и подключения двигателя пришло время проверить, работает ли он. Обратите внимание на все, что не работает должным образом и нуждается в замене. Это даст вам душевное спокойствие, зная, что двигатель работает после того, как все будет покрашено и завершено.

Этап 5: СборкаКузов свежеокрашен, двигатель работает ровно, пришло время собрать все обратно. Сначала начните с механических частей и работайте с нуля.

- Соберите тормозную систему

- Установите топливную систему

- Установите переднюю и заднюю подвеску

- Установите проводку.

Максимально проверьте приборную панель с помощью вольтметра

Максимально проверьте приборную панель с помощью вольтметра - Установите двигатель и коробку передач

- Установите систему охлаждения

- Установите на место резину, переднее и заднее ветровые стекла, а также окна

- 1010000000 Одна из последних работ, которую мы завершили в нашей мастерской 9 в Перте.0211

- Установите выхлопную систему, фары и задние фонари, дверные стекла, дверные ручки и другую внешнюю отделку

- Установите на место двери и крышку багажника

- Установите внутреннюю отделку, включая ковер, обшивку потолка, сиденья и акцентные элементы.

Пожалуй, самый важный этап во всем этом руководстве. После многих бессонных ночей, выходных, потерянных для работы в гараже, пота, крови и слез, вы, наконец, сделали это. Классический автомобиль вашей мечты стоит прямо перед вами. Ты открываешь дверь и чувствуешь запах новой машины, незабываемый.

Ты открываешь дверь и чувствуешь запах новой машины, незабываемый.

Будьте внимательны и прислушивайтесь к любым небольшим проблемам, которые станут очевидными, когда вы начнете пользоваться автомобилем. Убедитесь, что все в рабочем состоянии, включая радио, кондиционер, обогреватель, тормоза, фары, окна, приборную панель и любой другой приборный щиток.

Пора покататься.

Полное пошаговое руководство по восстановлению a – Innova

Мы предлагаем вам пять подробных шагов, чтобы воплотить ваше видение в реальность. Для автолюбителей нет ничего более сложного, увлекательного и полезного, чем восстановление автомобиля с нуля. Мы все мечтали об этих удивительных поездках, которые мы видим на таких шоу, как Overhaulin’, Jay Leno’s Garage, Fast N’ Loud, Top Gear или любых других замечательных автомобильных шоу. Такие шоу действительно заставляют наши творческие цилиндры накачиваться и жаждать того же опыта в нашем собственном гараже. Но могли ли мы действительно сделать это?

Но могли ли мы действительно сделать это?

ДА! Вы можете восстановить любое транспортное средство, проявив немного дальновидности, планирования и терпения. Тем не менее, это займет хорошую сумму денег, так что планируйте соответственно.

Такие проекты восхитительны, когда вы делитесь ими с любимым человеком или с особой группой друзей со схожими интересами. Поначалу это может показаться пугающим, но мы здесь, чтобы помочь вам разобраться во всех необходимых шагах и показать вам, насколько доступным и полезным может быть восстановление автомобиля. Начнем…

ШАГ ПЕРВЫЙ: Планируйте заранее

Есть поговорка, которая гласит: « Начните с того, что необходимо, затем сделайте то, что возможно, и, прежде чем вы это узнаете, вы сделаете невозможное ». Это утверждение, кажется, находит отклик у нас, когда мы приближаемся к проекту такого масштаба. « необходимое » в нашем случае заключается в создании тщательного плана, который контролирует ваш бюджет, устанавливает реалистичные ожидания и сроки, а также учитывает любые неожиданности, которые могут отвлечь вас от завершения реставрации.

Определите свой бюджет

Помните шоу, о которых мы упоминали? Вы стремитесь к такому типу «ВАУ!» настройки, или вы просто пытаетесь вернуть его к жизни? Каким бы ни было ваше видение, вы захотите изучить цены на все, что есть в вашем списке пожеланий: на автомобиль, запчасти (новые или бывшие в употреблении), аксессуары (диски, стереосистема, задний спойлер и т. д.), инструменты и оборудование (одолженные, арендованные, или приобретенные), ресурсы и поставщики (покраска, хромирование, мастерская трансмиссии и т. д.), сборы за утилизацию отходов и государственные лицензионные сборы. Когда у вас есть прайс-лист, решите, что сейчас наиболее важно, а что может подождать позже. Например, возможно, нестандартные диски могут подождать, прежде чем восстанавливать трансмиссию. И имейте в виду, что восстановление автомобиля сопряжено с несколькими сюрпризами, которые могут потребовать немного больше денег, чем предполагалось.

Найдите подходящий автомобиль

Выбор и покупка правильного автомобиля очень важны для бесперебойной и экономичной сборки. Но покупка «неправильного» автомобиля может исчерпать весь ваш бюджет (и желание) на полпути к проекту! Не поддавайтесь на замечательную сделку или ловко говорящего продавца. С другой стороны, оставайтесь верными тому, чтобы тратить максимум, который вы можете себе позволить. Задайте много вопросов и осмотрите все, прежде чем раздавать свои деньги. Некоторые важные вещи, которые необходимо взять с собой, включают: фонарик для поиска серьезной ржавчины или других повреждений ходовой части; диагностический прибор OBD2 (1996 и новее) или считыватель кодов OBD1 (для старых автомобилей) для сканирования компьютерных систем автомобиля и выявления скрытых проблем; магнит для проверки заполнения кузова; и надежный друг, который знает свое дело. Также подумайте о том, какие запчасти потребуются для автомобиля. Доступны ли запчасти или для их поиска потребуются дополнительные усилия (и деньги)? Не торопитесь, так как это самый важный шаг.

Но покупка «неправильного» автомобиля может исчерпать весь ваш бюджет (и желание) на полпути к проекту! Не поддавайтесь на замечательную сделку или ловко говорящего продавца. С другой стороны, оставайтесь верными тому, чтобы тратить максимум, который вы можете себе позволить. Задайте много вопросов и осмотрите все, прежде чем раздавать свои деньги. Некоторые важные вещи, которые необходимо взять с собой, включают: фонарик для поиска серьезной ржавчины или других повреждений ходовой части; диагностический прибор OBD2 (1996 и новее) или считыватель кодов OBD1 (для старых автомобилей) для сканирования компьютерных систем автомобиля и выявления скрытых проблем; магнит для проверки заполнения кузова; и надежный друг, который знает свое дело. Также подумайте о том, какие запчасти потребуются для автомобиля. Доступны ли запчасти или для их поиска потребуются дополнительные усилия (и деньги)? Не торопитесь, так как это самый важный шаг.

Обустройте свое рабочее место

Выбор хорошего места очень важен, но организованность вашего пространства творит чудеса с вашей мотивацией и продуктивностью. Итак, прежде чем привезти автомобиль, подготовьте инструменты, оборудование и детали, которые вы будете использовать во время ремонта. Получите кучу корзин, контейнеров, этикеток и маркеров, чтобы сортировать и упорядочивать детали во время разборки.

Итак, прежде чем привезти автомобиль, подготовьте инструменты, оборудование и детали, которые вы будете использовать во время ремонта. Получите кучу корзин, контейнеров, этикеток и маркеров, чтобы сортировать и упорядочивать детали во время разборки.

На инструментах и оборудовании рассмотрите наличие следующего:

- Good Lighting – портативный рабочий фонарь, потолочное освещение и/или освещение в магазине, чтобы видеть, что вы делаете.

- Огнетушитель — используйте огнетушитель, предназначенный для тушения электрических и химических возгораний (рейтинг B&C).

- Аптечка первой помощи — к сожалению, обработка нескольких легких ран является частью процесса восстановления.

- Набор торцевых головок и рожковые ключи – выбрать комплектацию с метрическими и типоразмерами

- Полный набор отверток – необходимы отвертки с головками Torx, Allen и Ball.

- Динамометрический ключ — для двигателей некоторых транспортных средств требуется точное указание крутящего момента, поэтому проверьте, требуется ли это для автомобиля, который вы пытаетесь восстановить.

- Breaker Bar — чтобы помочь сломать неподатливые и проржавевшие болты с головкой на старом блоке двигателя.

- Напольный домкрат и подставки для домкрата – всегда используйте домкрат грузоподъемностью 2 тонны или выше с 4 опорами.

- Верстак с тисками — вам понадобится хорошая поверхность для работы, а добавление тисков поможет надежно закрепить детали для ремонта.

- Средство для снятия застежек отделки – легко снимает внутреннюю и внешнюю отделку, не повреждая ее.

- Аккумуляторная дрель-винтоверт – это просто облегчает жизнь.

- Dremel / Grinder — необходим для резки, удаления ржавчины и других работ по металлу.

- Диагностический прибор OBD2 / OBD1 — на современных автомобилях он устраняет неполадки в модулях компьютера двигателя и анализирует другие системные проблемы.

- Timing Light — немного старомодный, но бесценный инструмент для урчания двигателя.

- Цифровой мультиметр – необходим для проверки исправности электрических цепей. Выберите один с импедансом 10 МОм.

- Механические тестеры – используются для выявления поврежденных поршней, прогоревших клапанов, утечек топлива, утечек вакуума и т. д.

- Моторный кран, стенд и автомобильные тележки — необходимы для безопасного снятия блока цилиндров. Имейте в виду, что их можно взять напрокат. Будьте очень осторожны во время их эксплуатации.

- Воздушный компрессор и пневматические инструменты — немного баловства, но они могут значительно облегчить вашу реставрацию. Инвестиции могут быть значительными; однако их можно арендовать или одолжить.

- Сварщик – необходим для соединения металлических деталей.

- Porto-Power – гидроинструмент для мелкого кузовного ремонта.

- Hammer & Dolly Set – для выполнения кузовных работ.

- Уборочное оборудование — пылесос и другие чистящие средства необходимы для уборки беспорядка во время реставрации. Кроме того, чистота и порядок на рабочем месте помогают поддерживать порядок.

Создание временной шкалы

Для всех производственных процессов требуется фиксированный график, в котором указываются задания/задачи, устанавливается продолжительность, отмечаются крайние сроки, предлагаются непредвиденные обстоятельства, перечислены риски, назначаются лица и показаны затраты, связанные с каждой задачей. Не сказать, что вам нужно создать аналогичную диаграмму Ганта для проекта, но установление сроков и ожиданий необходимо для продолжения проекта. Установите себе реалистичные сроки и не забудьте оставить место для веселья во время сборки. И не забудьте приложить бюджет к каждой задаче. Это поможет вам отслеживать свои расходы и предупредить вас, если вам нужно внести какие-либо корректировки в бюджет.

И не забудьте приложить бюджет к каждой задаче. Это поможет вам отслеживать свои расходы и предупредить вас, если вам нужно внести какие-либо корректировки в бюджет.

ШАГ ВТОРОЙ: Подготовка автомобиля

Когда автомобиль и рабочая зона готовы к работе, выполните полную оценку всего, что необходимо отремонтировать, заменить или модифицировать. Составьте список всего, что вам нужно, разбив его на четыре раздела: механика, электрика, кузов и салон. Документ все во время этого процесса! Кроме того, подумайте, что вы обнаружили при покупке автомобиля, особенно результаты его диагностического сканирования. Делайте много-много фотографий до и во время разборки, чтобы задокументировать каждый шаг. Используйте помеченные корзины и контейнеры, когда достаете каждый компонент. И используйте журнал или другой метод, чтобы отслеживать все, что вы делаете. Все сделанные вами заметки и фотографии окажутся бесценными, когда вы соберете все это вместе. Кроме того, не выбрасывайте старые детали, пока не закончите сборку.

- 1. Начните с извлечения аккумулятора и слива всех жидкостей – топлива, трансмиссии, масла и т. д.

- 2. Снимите бамперы, решетки, фонари, боковую отделку и другие внешние элементы декора. Будьте осторожны, так как они довольно хрупкие; и в зависимости от транспортного средства, может быть самым дорогим и трудным для замены.

- 3. Снимите ветровое стекло, заднее стекло и боковое стекло.

- 4. Снимите дверные панели, сиденья, ковровое покрытие и изоляцию, приборную панель/приборы и другую внутреннюю отделку.

- 5. Продолжайте снимать рулевую колонку, педали и блок отопителя.

- 6. Снимите капот, крышку багажника и двери. ( СОВЕТ : разметка краев шарнира может служить ориентиром, который поможет вам переустановить их позже)

- 7. Разберите трансмиссию, подняв и закрепив двигатель, сняв коробку передач, сняв заднюю часть и вынув подвеску сзади вперед.

( СОВЕТ : обязательно отметьте их ориентацию)

( СОВЕТ : обязательно отметьте их ориентацию) - 8. Снимите жгут проводов, начиная сзади и двигаясь к моторному отсеку. Закончите тире. ( СОВЕТ : маркируйте ВСЕ соединения)

После того, как все будет разобрано, воспользуйтесь составленным списком необходимых компонентов и деталей, чтобы договориться о наилучшем предложении в местном магазине запчастей, интернет-магазине и/или на свалке. В то же время отправьте все детали, которые необходимо повторно хромировать. На этом этапе вы также захотите определить, хотите ли вы восстановить трансмиссию и двигатель самостоятельно или хотите отправить их в механический цех.

ШАГ ТРЕТИЙ: Кузовные работы

В зависимости от состояния приобретенного вами автомобиля, кузовные работы могут оказаться наиболее трудоемкими. На этом этапе вы начинаете со снятия краски с автомобиля (кузов, верх и низ). Далее вы будете выявлять и устранять вмятины кузова, шпаклевки кузова, коррозию, царапины, приваривать новые металлические детали и исправлять другие дефекты кузова.

Советы по оценке и ремонту вмятин на кузове:

- Руками «пощупайте» вмятину. Вы пытаетесь оценить, как произошло повреждение.

- По мере того, как вы «чувствуете», используйте малярный скотч и маркер, чтобы отметить направление удара, центральную точку вмятины и внешний периметр повреждения.

- Следуя маркировке, используйте гидравлический инструмент, чтобы выровнять вмятину.

- Затем используйте молоток и тележку для точной настройки и уменьшения вмятины, следуя направлению удара. Будьте осторожны, чтобы не перегрузить металл.

- Отшлифуйте участок наждачной бумагой с зернистостью от 120 до 150 и заполните высококачественной шпатлевкой.

- В завершение обработайте наполнитель и тщательно отшлифуйте его наждачной бумагой с зернистостью 180.

- Загрунтовать и отправить на покраску.

Советы по устранению ржавчины кузова:

- Используйте шлифовальную машину для удаления краски и ржавчины кузова, пока не дойдете до голого металла.

- Используйте проволочную щетку на участках, недоступных для шлифовальной машины.

- Используйте ремонтный гель для стекловолокна, чтобы заполнить и отремонтировать отверстия. Разгладьте шлифмашинкой.

- Используйте обычную шпаклевку для кузова, чтобы заполнить все оставшиеся зазоры и отшлифовать до идеального состояния.

- Загрунтовать и отправить на покраску.

ЭТАП ЧЕТВЕРТЫЙ: Оценка двигателя и других систем

На этом этапе вы будете оценивать работу двигателя во время его эксплуатации и разборки. Реальность такова, что для разборки двигателя требуется множество шагов, поэтому мы рекомендуем вам обратиться к хорошему руководству, такому как Hayne, или через Cengage Learning, в котором подробно объясняется процесс. План здесь состоит в том, чтобы разобрать и оценить каждый компонент (например, поршни, цилиндры, распределительный вал, шатуны и т. д.) и определить, нуждаются ли они в замене или ремонте. Еще одна захватывающая часть, которую следует учитывать, заключается в том, что у вас есть возможность установить совершенно другой двигатель, чтобы еще больше персонализировать свой автомобиль.

После того, как двигатель вашей мечты снова будет установлен в вашем автомобиле, найдите время, чтобы провести небольшое исследование того, что вы можете сделать, чтобы улучшить характеристики двигателя вашего автомобиля.

На этом этапе вы также захотите оценить, какие другие системы необходимо перестроить или заменить. Это может включать подвеску, топливную систему, тормоза, систему охлаждения, выхлопную систему и другие основные системы.

ПЯТЫЙ ШАГ: Завершить сборку (обнажение)

В начале пятого шага работа над кузовом завершена; установлены двигатель, трансмиссия и все остальные системы; и большая часть проводки завершена.

Мы завершаем сборку, добавляя последние штрихи, такие как специальное освещение, индивидуальные приборы на приборной панели, новые сиденья или перетяжка оригинальных сидений, специальные зеркала, новая стереосистема или что-то еще, что дополнит ваше видение.

Для окончательного раскрытия заправьте машину и долейте все жидкости. Запустите двигатель и отправляйтесь на свой первый тест-драйв. Убедитесь, что все работает должным образом, и при необходимости внесите необходимые корректировки.

Запустите двигатель и отправляйтесь на свой первый тест-драйв. Убедитесь, что все работает должным образом, и при необходимости внесите необходимые корректировки.

А теперь перестаньте читать и идите делайте свою « невозможно ” … возможно !

Сэкономьте свое время, деньги и рассудок с помощью этих 18 советов по организации Resto | Статьи

Мы восстановили десятки автомобилей и обнаружили, что организация является ключевым компонентом успеха. Об организации реставрации написано бесчисленное количество рассказов и книг. Большинство советует вести списки, делать наброски и использовать полиэтиленовые пакеты для хранения деталей в коробках.

Хотя мы можем со всем этим согласиться, мы обнаружили три новшества, которые граничат с тем, чтобы сделать предыдущие методы устаревшими: цифровые камеры, недорогие пластиковые контейнеры для хранения и дешевые проволочные стеллажи.

Несомненно, все эти новшества настолько вездесущи и дешевы благодаря нашей всевозрастающей зависимости от китайских товаров. Тем не менее, мы нашли их незаменимыми и неотразимыми для наших реставраций в наши дни.

Тем не менее, мы нашли их незаменимыми и неотразимыми для наших реставраций в наши дни.

Очень скоро мы перейдем к пошаговым инструкциям, но вот обзор. Хотя создание набросков по-прежнему может быть важным, мы обнаружили, что обычно мы можем делать цифровые фотографии вместо эскизов, особенно если они дополнены хорошим руководством по обслуживанию. Тем не менее, цифровые фотографии помогают нам, вероятно, даже больше, поскольку позволяют отслеживать все наши детали в инвентаре. Фотографии в значительной степени избавляют от необходимости вести списки, и они, безусловно, облегчают поиск деталей, когда это необходимо. Где мы храним эти части? В наших недорогих пластиковых ящиках для хранения на проволочных стеллажах большое спасибо.

Из-за одержимости нашей страны дешевыми китайскими товарами у нас возникла еще большая потребность в хранении всех дешевых китайских товаров, которые мы каждую неделю приносим домой из крупных магазинов. К счастью, китайские производители придумали для нас отличное решение, предоставив дешевые привлекательные пластиковые контейнеры для хранения и дешевые привлекательные проволочные стеллажи для хранения контейнеров. Эти ящики и полки идеально подходят для хранения автомобильных запчастей. Контейнеры бывают практически любого размера, который вы когда-либо могли себе представить. Полки прочные, долговечные и очень простые в сборке. В результате вам больше никогда не придется использовать картонную коробку или самодельную полку.

Эти ящики и полки идеально подходят для хранения автомобильных запчастей. Контейнеры бывают практически любого размера, который вы когда-либо могли себе представить. Полки прочные, долговечные и очень простые в сборке. В результате вам больше никогда не придется использовать картонную коробку или самодельную полку.

Итак, вот что мы делаем: мы сортируем все наши детали по соответствующим группам, таким как электрические детали, детали отделки, детали двигателя и детали коробки передач. Затем мы помещаем почти каждую группу деталей в пластиковый контейнер подходящего размера. Затем мы ставим каждую корзину на наши полки. Обычно мы покупаем полки с колесиками, чтобы при необходимости их можно было перекатывать. Мы маркируем все наши корзины, но, что более важно, мы раскладываем содержимое каждой корзины и фотографируем их. Таким образом, мы сделали мгновенную инвентаризацию наших частей.

Мы храним цифровые фотографии рядом на компьютере, но мы также распечатываем их и помещаем в папку. Самый быстрый способ найти деталь — это не искать в мусорных баках; вместо этого мы быстро пролистываем распечатанные фотографии соответствующих корзин. Как только мы обнаруживаем деталь в нашей папке, мы открываем соответствующую корзину и используем ее.

Самый быстрый способ найти деталь — это не искать в мусорных баках; вместо этого мы быстро пролистываем распечатанные фотографии соответствующих корзин. Как только мы обнаруживаем деталь в нашей папке, мы открываем соответствующую корзину и используем ее.

Все это звучит тривиально, но мы считаем, что эти методы экономят нам от 30 до 50 часов поиска деталей и работы с другими деталями в ходе реставрации. Это также экономит нам деньги, потому что нам не нужно заменять потерянные детали. Что бы вы предпочли: искать запчасти или ремонтировать свою машину? Следите за новостями, и мы покажем вам, как мы остаемся организованными.

Шаг 1

Это выглядит типично? Хотя в этом случае мы организуем только что купленный Mini в корзине — мы были виновны в хранении деталей такого типа в прошлом. Детали просто набиты в старые коробки, некоторые из которых готовы развалиться. Многие детали вообще не в коробках. Результаты разочаровывают: детали трудно найти, коробки распадаются, а на рабочем месте все время царит беспорядок.

Шаг 2

Вот как мы начали. Мы захватили коробку…

Шаг 3

…и выложил содержимое на стол.

Шаг 4

Как только детали оказались на столе, мы сгруппировали их. Здесь мы взяли датчики, некоторые электрические детали, скобяные изделия, резиновые детали, механические детали и хлам и поместили их в соответствующие группы.

Шаг 5

Мы сложили старый жгут проводов в мусорное ведро, а потом нашли в нашей коробке эти кусочки проводки и переключатели.

Этап 6

Мы упаковали биты и выключатели и положили их в мусорное ведро вместе со старой обвязкой.

Шаг 7

Мы продолжали делать это с группами из нашей коробки — мы либо создавали корзину для группы, либо находили корзину для более мелких частей. Когда наш стол почти опустел, мы достали следующую беспорядочную картонную коробку и повторили процесс.

Шаг 8

Через некоторое время нам нужно было заполнить несколько контейнеров, поскольку мы опорожняли и группировали неорганизованные коробки и детали.

Шаг 9

В конце концов, у нас на полках оказалось почти все в мусорном ведре. Мы использовали корзины нескольких размеров и установили полки таким образом, чтобы они не занимали много места. Обычно мы покупаем контейнеры в крупных магазинах и обнаруживаем, что они поступают в продажу после любого большого праздника, иногда даже в праздничной расцветке. Полки не так часто поступают в продажу, но в любом случае они довольно недорогие. В этом случае мы потратили около 75 долларов на наши корзины и чуть меньше 100 долларов на полки. Мы полагаем, что обычно экономим по крайней мере столько же, не теряя и не заменяя детали. Кроме того, мы экономим много времени, так как нам не нужно постоянно искать запчасти. Хотя полные корзины, сложенные на полках, выглядели великолепно, мы еще не закончили.

Шаг 10

В случае с этим Mini мы потратили около 3 часов на сортировку деталей и раскладывание их по контейнерам. У нас был еще около часа, и это был самый важный час. Наполнив баки, мы один за другим вывалили их содержимое. Мы тщательно разложили содержимое, чтобы хорошо его видеть, сфотографировали, а затем положили детали обратно в мусорное ведро. Каждой из наших 18 коробок мы присвоили номер, придумали описание ее содержимого и приклеили самоклеющуюся почтовую этикетку с этой информацией.

Наполнив баки, мы один за другим вывалили их содержимое. Мы тщательно разложили содержимое, чтобы хорошо его видеть, сфотографировали, а затем положили детали обратно в мусорное ведро. Каждой из наших 18 коробок мы присвоили номер, придумали описание ее содержимого и приклеили самоклеющуюся почтовую этикетку с этой информацией.

Шаг 11

Вот содержимое коробки № 5: генератор, распределитель, стартер, звуковой сигнал и прочие мелочи. Мы распечатали это фото и вложили в папку. Теперь нам не нужно открывать коробку, чтобы увидеть, что именно внутри.

Шаг 12

Вот содержимое коробки № 2: дверные ручки, дверные защелки, защелка багажника и различная дверная фурнитура. Мы организовали все части фотографии, сопоставив левые части с соответствующими правыми частями. На этом этапе наш метод уже приносил пользу: одного из механизмов доводчика явно не хватало, поэтому мы сразу знали, что нужно либо найти б/у, либо заказать новый. Неинтересно выяснять эти вопросы в трэше, чтобы закончить перед большим шоу или митингом.

Шаг 13

Вот коробка № 2 на полке. Мы не будем открывать его очень часто, потому что мы можем видеть все, что внутри, на наших фотографиях. Это устраняет дальнейший риск потерять что-то при поиске в корзинах.

Шаг 14

Некоторые детали просто не помещаются в контейнеры. Ставим их на полки и фотографируем по полочкам. Если мы снимаем их, мы обязательно вернем их на полку, с которой их взяли. Опять же, это облегчает поиск вещей и не дает им потеряться во время реставрации. В этом случае у нас была пара дополнительных деталей выхлопной системы, которые мы не собираемся использовать. Мы, наверное, оставим их на всякий случай во время реставрации, а потом продадим, когда будем абсолютно уверены, что они нам не понадобятся.

Шаг 15

Это примерно половина лишнего материала, который мы нашли в картонных коробках, пока мы их перебирали. Мы уверены, что это не детали Mini, поэтому мы утилизируем их соответствующим образом или, в случае с инструментами и домкратом, используем их.

Шаг 16

Организационный процесс может даже найти подсказки к прошлому автомобиля. У нас было немного информации об истории нашей корзины, но мы знали, что она провела некоторое время на Западном побережье и долгое время находилась в стороне. Среди деталей мы нашли несколько номерных знаков штата Вашингтон 19-го века.80-е годы. Кроме того, многие детали были завернуты в газету «Сиэтл Таймс» примерно в 1984 году. Похоже, машина стояла в разобранном виде около 25 лет, и теперь пришло время собрать ее обратно.

Шаг 17

Вот снова наши полки и корзины. Мы поместили более тяжелые части вниз, чтобы полки были устойчивыми, а незакрепленные части подняли вверх, поскольку они, как правило, легче. Обычно мы используем проволоку, чтобы привязать некоторые незакрепленные детали к полкам, чтобы они не упали. Кроме того, мы избегаем использовать верхнюю полку: опыт научил нас, что предметы, скорее всего, упадут с этой полки. В большинстве случаев мы можем разместить целый автомобиль на одном или двух таких стеллажах.

Шаг 18

Наши запасы фотографий так же важны, как и наши полки. Мы храним все изображения в цифровом виде на одном или нескольких компьютерах, но распечатанный набор фотографий действительно помогает. Мы можем не только сканировать фотографии в поисках конкретных предметов, но и писать заметки на страницах, чтобы напомнить себе, что заказать или что мы сделали.

Комментарии

Просмотр комментариев на форумах CMS

затянут

Новый читатель

14.09.20 21:16

После нескольких дорогостоящих ошибок я сам разработал аналогичную систему. У меня было много дополнительных деталей для моего MGA, потому что мой друг, который также владел MGA, переехал из штата и дал мне все свои дополнительные детали. За годы работы и поездок, пока MGA сидел в ожидании реставрации приопера, я заказал детали, которые я знал, что они мне понадобятся, когда они поступят в продажу. В конце концов, выйдя на пенсию, я начал серьезно заниматься проектом и обнаружил, что купил детали, которые уже находились в пожертвованном тайнике и были в отличном состоянии. Именно тогда я решил, что мне нужно пройти через все это и каталогизировать все. Я использую электронную таблицу Excel для номеров коробок и содержимого. Облегчает сортировку и поиск запчастей. Что касается дополнительного оборудования, у меня на самом деле есть три большие полки, а также некоторые более крупные детали, спрятанные на чердаке, но это включает в себя дополнительные трансмиссии, колеса, ступицы, крышки багажника, крылья… Благодаря тому, что все это организовано и каталогизировано, я избегал покупки детали, которая У меня в заначке уже несколько раз. Полки на колесиках очень помогают. В условиях ограниченного пространства три полки можно поставить рядом (без промежутка между ними), а затем раздвинуть для доступа по мере необходимости.

В конце концов, выйдя на пенсию, я начал серьезно заниматься проектом и обнаружил, что купил детали, которые уже находились в пожертвованном тайнике и были в отличном состоянии. Именно тогда я решил, что мне нужно пройти через все это и каталогизировать все. Я использую электронную таблицу Excel для номеров коробок и содержимого. Облегчает сортировку и поиск запчастей. Что касается дополнительного оборудования, у меня на самом деле есть три большие полки, а также некоторые более крупные детали, спрятанные на чердаке, но это включает в себя дополнительные трансмиссии, колеса, ступицы, крышки багажника, крылья… Благодаря тому, что все это организовано и каталогизировано, я избегал покупки детали, которая У меня в заначке уже несколько раз. Полки на колесиках очень помогают. В условиях ограниченного пространства три полки можно поставить рядом (без промежутка между ними), а затем раздвинуть для доступа по мере необходимости.

300zxfreak

Читатель

21.