Механический компрессор пара Alfa Laval VVC

- Документы

- Сервис

Alfa Laval distillation equipment converts seawater and brackish water into high purity water for use in industries such as power plants, oil & gas off-shore platforms, refineries, food production and mining as well as at remote on-shore locations.

Meeting future demands

Alfa Laval has developed two concepts which have proven to be the most reliable process for desalination of high salinity waters. The first concept is based on the multi-effect process, which is thermally driven and applicable where low cost or free thermal energy is available. The second concept is based on the mechanical vacuum vapour compression process, which is electrically driven and is remarkably efficient and robust.

Using our extensive experience and know-how Alfa Laval constantly works to improve and refine both the process and the design of our desalination equipment. As a result Alfa Laval plate type desalination units are the most robust, reliable and easy to operate and maintain on the market today.

As a result Alfa Laval plate type desalination units are the most robust, reliable and easy to operate and maintain on the market today.

VVC offers high fresh water capacity with small installation footprint and low weight which is of high importance for easy installation and when space is limited.

The VVC design offers more features and benefits, for example:

- Titanium plate type evaporators for long lifetime without corrosion

- Full access to evaporator heat transfer surfaces

- 100% performance recovery after cleaning

- Lowest total water production costs with mechanical Vacuum Vapour Compressor

- Highest availability

- High quality distillate for boiler feed, process water and potable water

Alfa Laval has supplied desalination units since the 1950s and today is one of the leading companies in the desalination business with more than 45 years experience and over 30,000 successful desalination units — many of these are still in operation.

Vapour compression refers to a distillation process where the pure vapour evaporation from sea water is achieved by the application of heat from the condensation of the compressed vapour.

Vacuum Vapour Compression Process

The effect of compressing water vapour is obtained by means of an electrically driven, mechanical centrifugal compressor. The saline water is evaporated at sub-atmospheric pressure on one side of the heat transfer surface, and on the opposite side it is condensed into fresh water which is collected and extracted as product water.

The VVC process operates under vacuum and is the most efficient distillation process available in the market today in terms of energy consumption and water recovery ratio. As an electrically driven process it is considered to be a «clean» system. Due to its high efficiency Vacuum Vapour Compression Distiller is the obvious choice for a single stand-alone purpose for smaller capacities.

Special features of VVC plants with titanium plates

- Corrosion resistant due to high-grade titanium evaporators

- Compact design with low weight and footprint due to high thermal efficiency of the PHE design

- Controlled thin falling film avoiding dry spots, thereby avoiding scaling

- Short residence time of the media in a PHE unit resulting in faster process response and less scaling

- Easy maintenance — CIP cleaning as well as fully mechanical cleaning is possible

A special challenge for desalination units with concentrated sea water at high temperature is to avoid corrosion and formation of scaling. A dedicated plate design of the heat transfer areas for VVC and MED units have been developed with special focus on evaporation of sea water by using Alfa Laval’s corrugated plate heat exchanger technology using high grade titanium material.

A dedicated plate design of the heat transfer areas for VVC and MED units have been developed with special focus on evaporation of sea water by using Alfa Laval’s corrugated plate heat exchanger technology using high grade titanium material.

Анатомия надувательства — журнал За рулем

КОНСТРУКЦИИ: СИСТЕМЫ НАДДУВА

Первые эксперименты в этой области проводили еще в конце XIX века. А в 1920-х появились «живые» образцы — на гоночных и спортивных автомобилях начали устанавливать нагнетатели с механическим приводом от двигателя.

Несмотря на почтенный возраст, такие агрегаты наддува применяют и ныне. Но еще более популярны устройства, в которых компрессор приводится не от коленчатого вала, а энергией отработавших газов, вращающих колесо турбины. Последнее, как правило, устанавливают на одном валу с колесом компрессора, поэтому название агрегата — «турбокомпрессор» — звучит вполне логично.

ВЕЧНАЯ МЕХАНИКА?

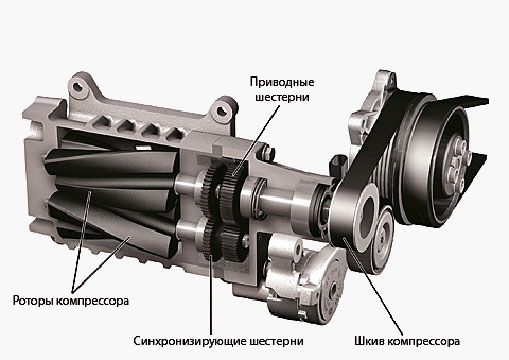

Из конструкций, которые пользовались успехом в первой трети прошлого столетия, сегодня наиболее распространены роторные нагнетатели типа «Рутс». В них порция воздуха проталкивается лопастями роторов к впускному коллектору.

В них порция воздуха проталкивается лопастями роторов к впускному коллектору.

Преимущества и недостатки механических устройств обусловлены их жесткой связью с валом двигателя. Именно из-за нее двигатель и механический компрессор всегда согласованы, независимо от режимов работы двигателя. Однако, нагнетая свежий заряд в цилиндры, механические агрегаты отнимают мощность у мотора, что ведет к повышению, а не снижению расхода топлива.

Раньше механические компрессоры в основном устанавливали на двигатели большого объема для увеличения их мощности. Сегодня, наоборот, их чаще ставят на относительно небольшие моторы и настраивают так, чтобы они улучшали продувку цилиндров, снижая токсичность выхлопа и повышая КПД поршневой части. Уже при незначительном приросте лошадиных сил такого двигателя его удельный (отнесенный к мощности) расход топлива может снизиться.

С турбонаддувом ситуация похожая… но с точностью до наоборот. Основные характеристики двигателя, включая мощность, крутящий момент и расход топлива, от установки турбокомпрессора заметно выигрывают. Но конструкторам приходится потрудиться, чтобы согласовать работу самого мотора с агрегатом наддува и преодолеть вызванный форсировкой рост концентрации окислов азота в выхлопе. Немного забегая вперед, скажем, что решение первой проблемы заставило инженеров изобретать различные способы управления системой наддува, а борьба со вторым злом породила рециркуляцию отработавших газов — довольно странную на первый взгляд процедуру возврата их части обратно в цилиндр.

Но конструкторам приходится потрудиться, чтобы согласовать работу самого мотора с агрегатом наддува и преодолеть вызванный форсировкой рост концентрации окислов азота в выхлопе. Немного забегая вперед, скажем, что решение первой проблемы заставило инженеров изобретать различные способы управления системой наддува, а борьба со вторым злом породила рециркуляцию отработавших газов — довольно странную на первый взгляд процедуру возврата их части обратно в цилиндр.

Любые нагнетатели помогают существенно поднять крутящий момент двигателя и, что еще важнее, добиться от него более выгодной нагрузочной характеристики. Так, двигатель «Мерседес-Бенц» объемом 2,3 л развивает 280 Н.м уже при 2500 об/мин и сохраняет эту величину до 4800 об/мин.

Немецкая фирма — одна из пионеров использования нагнетателей, придерживается «классики» до сих пор, хотя, разумеется, постоянно ее совершенствует. Например, роторы компрессора «Рутс» заставили вращаться с частотой свыше 12 000 об/мин, ранее казавшейся нереальной. Для покрытия таких роторов применяют особые полимеры, позволяющие максимально уменьшить зазор между ними, а значит, и перетечки воздуха в обход роторов. В результате даже на невысоких оборотах отдача двигателя улучшается более чем на 30%.

Для покрытия таких роторов применяют особые полимеры, позволяющие максимально уменьшить зазор между ними, а значит, и перетечки воздуха в обход роторов. В результате даже на невысоких оборотах отдача двигателя улучшается более чем на 30%.

Возможность эффективной работы на малых оборотах для механических нагнетателей весьма важна — ведь именно здесь издавна было одно из слабых мест. Одна из основных причин — уже упомянутые перетечки воздуха в компрессоре, тем большие, чем меньше скорость вращения лопастей. Сказывается и дополнительная нагрузка на двигатель. Ведь мощность мотора на малых оборотах и так мала, а его еще заставляют компрессор крутить. Кстати, чтобы снизить потери энергии на привод, применяют магнитное сцепление, которое включает агрегат в работу только в эффективном диапазоне оборотов коленчатого вала и отключает на «холостом ходу».

МОЩНОСТЬ… ИЗ ВОЗДУХА

Хотя турбокомпрессор изобрели еще в 1905 году, его широкое применение началось лишь многие годы спустя. Основу агрегата турбонаддува составляет вал, на который с одной стороны насажено колесо турбины, с другой — компрессора. Турбина, используя энергию отработавших газов, раскручивает общий вал, а вместе с ним и компрессор, который отправляет свежий заряд (для дизеля — воздух, для бензинового мотора — воздух или топливовоздушную смесь) в цилиндры.

Основу агрегата турбонаддува составляет вал, на который с одной стороны насажено колесо турбины, с другой — компрессора. Турбина, используя энергию отработавших газов, раскручивает общий вал, а вместе с ним и компрессор, который отправляет свежий заряд (для дизеля — воздух, для бензинового мотора — воздух или топливовоздушную смесь) в цилиндры.

Очевидно, производительность компрессора зависит от того, в каких условиях трудится турбина. Если водитель давит на акселератор, в цилиндры подается много топлива — энергия отработавших газов высока и компрессору хватает сил для работы. Но стоит педаль отпустить — агрегат останется на голодном пайке и, когда от него вновь потребуют отдачи, может забастовать. Вот и выходит, что двигатель в режиме прибавления нагрузки дымит и «проваливается в турбояму».

Чтобы справиться с переходными режимами, колесо турбины увеличивают — тогда оно лучше будет раскручиваться выхлопными газами и никакой «ямы» не будет. Но возникает другая опасность: когда мотор выйдет на нормальный режим, турбина будет предлагать в распоряжение компрессора слишком большую мощность. Как быть? Агрегат наддува снабжают системой управления, способной согласовать возможности турбины и потребности компрессора.

Как быть? Агрегат наддува снабжают системой управления, способной согласовать возможности турбины и потребности компрессора.

Турбокомпрессоры особенно эффективны на дизелях, поскольку у них выше степень сжатия и давление отработавших газов. Совсем недавно фирма «Опель» представила для этих моторов новый интересный агрегат, а точнее, систему наддува. Здесь две турбины работают по хитрой переменной схеме. Когда коленчатый вал вращается со скоростями до 1800 об/мин, клапан в выпускном коллекторе подключает к работе малый турбокомпрессор высокого давления — до 3,2 бар. При больших оборотах клапан откроет газам доступ к второму компрессору.

До 3000 об/мин оба агрегата работают параллельно, а контролируемый электроникой клапан плавно меняет соотношение объемов отработавших газов, подаваемых к той или иной турбине. Большой компрессор при этом сжимает воздух, повышая давление на входе в малый. Наконец, когда двигатель выходит на обороты свыше 3000, работает лишь большой агрегат, а маленький «отдыхает».

Конструкцию отработали на дизельном двигателе объемом 1,9 л для концепт-кара «Опель Вектра ОРС». Такой турбонаддув позволил поднять мощность до 156 кВт/212 л. с., а крутящий момент достиг 400 Н.м! Внушительные 85 кВт/112 л. с. с литра — пока рекорд для дизелей. Максимальную скорость машины пришлось принудительно ограничить 250 км/ч, разгон до сотни занимает 6,5 с, а средний расход топлива всего 6 л/100 км!

НЕТ ПРЕДЕЛА «НАДУВАТЕЛЬСТВУ»

Каждый из подвидов наддувных агрегатов постепенно обрастает новыми высокотехнологичными устройствами. Пример — интеркулер, он же промежуточный охладитель.

Поскольку при сжатии воздух нагревается, его плотность снижается. Это мешает компрессору «накачать» в цилиндры столько свежего заряда, сколько он теоретически способен. Соответственно качество газообмена и КПД двигателя оказываются не столь высоки, как могли бы быть. Чтобы избежать этого недоразумения, после компрессора воздух пропускают через специальный радиатор (как правило, алюминиевый), по конструкции аналогичный тому, что стоит в системе охлаждения. Иногда для снижения температуры наддувочного воздуха используют охлаждающую жидкость, а порой — другой поток воздуха, набегающий при движении машины. Промежуточный охладитель, или по-английски интеркулер, не только увеличивает мощность двигателя, но и снижает тепловые нагрузки, уменьшает выбросы окислов азота и расход топлива.

Иногда для снижения температуры наддувочного воздуха используют охлаждающую жидкость, а порой — другой поток воздуха, набегающий при движении машины. Промежуточный охладитель, или по-английски интеркулер, не только увеличивает мощность двигателя, но и снижает тепловые нагрузки, уменьшает выбросы окислов азота и расход топлива.

Конструкции с двумя турбоагрегатами из экспериментальных машин уже переселились в серийные. На мощных современных V-образных моторах, например, «Майбаха» «запараллелены» два компактных турбонагнетателя. Каждая из турбин приводится выхлопными газами от «своей» группы цилиндров и быстрее реагирует на нажатие педали газа.

Последовательные схемы включения используют, когда на выходе турбины необходимо получить давление свыше 3,5 бар, что крайне сложно достичь одним агрегатом наддува. Воздух прогоняют сначала через нагнетатель низкого давления, затем он «дожимается» компактным турбокомпрессором высокого давления и только потом попадает в двигатель. В эту цепочку обычно включают два промежуточных охладителя.

Для грузовых моторов большого литража применяют, хотя пока довольно редко, так называемый турбокомпаунд. Первый турбокомпрессор работает как обычно. А воздух, подаваемый вторым, «докручивает» коленчатый вал двигателя. По такой схеме действуют, например, моторы «Скания».

Первые турбины с изменяемой геометрией направляющего аппарата появились еще в 1950-х. Соблазн легко объясним: такую турбину существенно проще адаптировать к работе в широком диапазоне оборотов. Лопатки направляющего аппарата поворачивают специальные кулачки с пневмоприводом, а в последнее время — управляемые электроникой.

Конструкторы без устали продолжают поиск новых решений. Поскольку температура отработавших газов современных двигателей порой превышает 1300°С, появляются роторы из высокопрочной керамики, термостойкой и легкой.

В ближайшие годы системы наверняка усовершенствуют. Механические нагнетатели, родившиеся почти 100 лет назад, не сдают позиций. Ведь современные технологии позволяют делать «классические» компрессоры с точностью часовых механизмов. Резервы турбонаддува и подавно не исчерпаны. Так что «надувательство» будет продолжаться, пока жив сам двигатель внутреннего сгорания.

Резервы турбонаддува и подавно не исчерпаны. Так что «надувательство» будет продолжаться, пока жив сам двигатель внутреннего сгорания.

Анатомия надувательства

Анатомия надувательства

Что такое воздушный компрессор и его типы?

Вы когда-нибудь замечали, как мы набираем воздух в шины наших автомобилей? Есть ли что-нибудь, что помогает это сделать? Да, у нас есть воздушный компрессор для сжатия воздуха, а затем этот воздух используется для накачивания шин различных транспортных средств. Воздушный компрессор имеет очень широкое применение в различных отраслях промышленности.

Содержание

Что такое воздушный компрессор?

Это устройство, которое сжимает газы до более высокого давления, а затем этот газ высокого давления используется для различных целей, таких как накачка шин, приведение в действие турбины или для выполнения какой-либо механической работы. Воздушный компрессор обычно приводится в действие электродвигателем, дизельным или газовым двигателем.

Принцип работы

Так как мы знаем, что воздух сжимаем, и нам нужно только какое-то механическое устройство, и для этого у нас есть воздушный компрессор. Он забирает воздух с одного конца, а затем сжимает этот воздух до высокого давления и доставляет его на другой конец для различных целей. Доступно так много марок воздушных компрессоров, как воздушный компрессор ремесленника, воздушный компрессор PORTER-CABLE и т. д. Все они работают по одному и тому же принципу, описанному выше.

Типы воздушных компрессоров

В зависимости от создаваемого давления

1. Воздушные компрессоры низкого давления (LPAC): Они могут нагнетать давление до 151 psi или меньше.

2. Воздушные компрессоры среднего давления: Может нагнетать давление от 151 до 1000 фунтов на кв. дюйм.

3. Воздушные компрессоры высокого давления (ВКВД): они имеют давление нагнетания выше 1000 фунтов на квадратный дюйм.

В зависимости от типа сжатия его можно классифицировать как

- Объемный объем: поршневой, винтовой, роторно-пластинчатый воздушный компрессор

- Динамическое смещение: центробежный и осевой воздушный компрессор

1. Объемный воздушный компрессор

В объемном компрессоре воздух всасывается в камеру, объем которой уменьшается для сжатия воздуха. Когда в камере достигается максимальное давление, открывается выпускной клапан, и воздух сбрасывается в накопительный бак. Как только давление в накопительном баке достигает желаемого верхнего предела, компрессор останавливается. Сжатый воздух в баке используется для выполнения различных работ. Когда давление в баке достигает своего минимального предела, компрессор снова запускается и начинает процесс сжатия воздуха.

Объемный компрессор может быть следующего типа:

1. Поршневой или поршневой воздушный компрессорИсточник изображения

Это объемный компрессор, в котором поршень с шатуном и коленвалом используется для сжатия воздуха. Поршень совершает возвратно-поступательное движение в цилиндре и сжимает воздух.

Поршень совершает возвратно-поступательное движение в цилиндре и сжимает воздух.

Читайте также:

- Как работает холодильник? — Самое простое объяснение

- Что такое объемный насос – определение, типы и работа?

- Разница между ротационным и поршневым компрессором

2. Винтовой компрессор

источник изображения

В этом компрессоре происходит прямое сжатие воздуха. В нем используются два спиральных типа винтов, соответствующих друг другу, при вращении он забирает воздух из атмосферы и направляет его в камеру, объем которой продолжает уменьшаться по мере вращения винта.

3. Ротационно-пластинчатый компрессор

Источник изображения

Это также объемный компрессор, в котором ротор имеет лопасти. Когда ротор вращается, он захватывает воздух между лопастями (лопастями), и воздух сжимается. Теперь у нас возникает вопрос: как этот воздух сжимается лопастным компрессором? Лопасти компрессора регулируемые по корпусу, а ротор в корпусе эксцентричен (т. е. расположен не по центру, а его центр смещен от центра корпуса). когда ротор вращается, воздух попадает между двумя соседними лопастями. Корпус компрессора уменьшается по мере вращения ротора, и за счет уменьшения корпуса воздух сжимается.

е. расположен не по центру, а его центр смещен от центра корпуса). когда ротор вращается, воздух попадает между двумя соседними лопастями. Корпус компрессора уменьшается по мере вращения ротора, и за счет уменьшения корпуса воздух сжимается.

2. Воздушный компрессор с динамическим вытеснением

Компрессор с динамическим вытеснением имеет вращающуюся часть, которая передает свою кинетическую энергию воздуху и преобразует ее в энергию давления. Передача кинетической энергии осуществляется с помощью центробежной силы.

Этот тип воздушного компрессора включает центробежный компрессор и осевой компрессор.

1. Центробежный компрессор

В этом компрессоре для сжатия воздуха используется центробежная сила. Он состоит в основном из трех основных частей: рабочего колеса, диффузора и эвольвентного корпуса. Это наиболее часто используемый тип воздушного компрессора в различных областях.

2. Осевой компрессор

Это компрессор, в котором сжимаемый воздух перемещается в осевом направлении во время сжатия. Компрессор с осевым потоком может непрерывно обеспечивать сжатый газ.

Компрессор с осевым потоком может непрерывно обеспечивать сжатый газ.

Здесь мы узнали о том, что такое воздушный компрессор и его виды. Если вы обнаружите, что чего-то не хватает, напишите нам в разделе комментариев. И если вам понравилась эта информация, то не забудьте поставить лайк.

Стоматологические воздушные компрессоры | A-dec

Компактный и модульный

Значительно меньше других стоматологических компрессоров, компактная конструкция позволяет устанавливать сухой пылесос или дополнительные компрессоры сверху.

Smart Performance

Передовая электроника автоматически определяет количество активных пользователей, подстраиваясь под потребность в воздухе, когда и где это необходимо. Равномерное управление нагрузкой на насосы продлевает срок службы компрессора.

Intelligent Controls

Сенсорный экран с полным управлением обеспечивает обратную связь в режиме реального времени о производительности и состоянии системы. Дополнительный удаленный мониторинг обеспечивает дополнительное спокойствие.

Простота масштабирования

По мере роста вашей практики увеличивается и мощность вашего компрессора. Легко увеличивайте размер и емкость системы в любое время, чтобы поддерживать больше пользователей.

Низкие эксплуатационные расходы

Инновационные фильтрующие и осушающие картриджи требуют замены только раз в пять лет. А ежегодная замена фильтров выполняется быстро и легко.

Характеристики безмасляного стоматологического воздушного компрессора

Модернизируемая и расширяемая конструкция . Позволяет увеличить размер и мощность компрессора. По мере роста вашей стоматологической практики растет и ваш компрессор.

Двухкамерные абсорбирующие листы с улучшенными характеристиками и система фильтрации . Помогите устранить пыль или влагу в ваших линиях.

Лучшие в своем классе системные компоненты. Превышают рекомендуемые стоматологические рекомендации, обеспечивая длительную надежность.

Штабелируемый. Экономит ценное пространство.

Технические характеристики

| Модель | SC3/SC3.120 | СК5/СК5.120 | SC7 | SC10 | SC12 |

|---|---|---|---|---|---|

| Макс. Пользователи | 3 | 5 | 7 | 10 | 12 |

| Размеры (Ш/Г/В) | 23 x 23 x 27,5 дюймов | 23 x 23 x 27,5 дюймов | 23 x 23 x 27,5 дюймов | 23 x 23 x 39 дюймов | 23 x 23 x 39 дюймов |

| Вес (фунты) | 149 | 177 | 193 | 265 | 279 |

| Диапазон PSI | 86-106 | 86-106 | 86-106 | 86-106 | 86-106 |

| Всего HP | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 |

| Звук дБ(А)* | 58,6 | 59,4 | 60,6 | 61,4 | 61,7 |

| Ампер | 6/11 | 8,8/16,2 | 11. 1 1 | 14,1 | 16,5 |

| Напряжение | 230/120 | 230/120 | 230 | 230 | 230 |

| Гарантия | 5 лет | 5 лет | 5 лет | 5 лет | 5 лет |

Комплексные системы для технического кабинета стоматологического кабинета

Купите полную систему и сэкономьте! Включает в себя стоматологический компрессор, стоматологический пылесос и органы управления – сенсорный экран или кнопочный. Для получения дополнительной информации, включая цены, обратитесь к дилеру A-dec.загрузок

Часто задаваемые вопросы

Могу ли я запустить мельницу с компрессором A-dec?

Некоторые фрезерные устройства совместимы с компрессором A-dec, например, E4D/Planmill, а также другие, которым требуется небольшой объем воздуха при нормальных настройках стоматологического давления. Обратитесь в службу поддержки клиентов A-dec на предмет совместимости.

Обратитесь в службу поддержки клиентов A-dec на предмет совместимости.

Существуют и другие мельницы, которым требуются гораздо большие объемы воздуха при более высоких, чем обычно, минимумах PSI, которые являются нормальными для стоматологических операций. Эти системы двигателя мельницы часто приводятся в действие воздухом, а не электричеством, что создает больший спрос. Традиционные стоматологические компрессоры, представленные сегодня на рынке, не предназначены для этих мельниц. Хотя PSI часто можно отрегулировать, эти компрессоры должны работать намного дольше, чтобы выдерживать длительное время работы мельницы, иногда превышающее 1 час.

Большинство стоматологических компрессоров рассчитаны на определенный рабочий цикл, который несовместим с этими требованиями к более длительному времени работы. Рабочий цикл относится к нормальному режиму запуска/остановки, который необходим компрессору для охлаждения между периодами работы. Этот % рабочего цикла должен быть опубликован производителем.